连杆体零件图cad

绘制连杆轴瓦零件图

>160~200

0.050

>75~100

0.040

整体翻边轴瓦宽度公差

宽度公差/mm 座孔公称直径D/mm 两翻边内侧 ≤45 >45~75 >75~110 >110~160 0.05 0.06 0.07 0.08 两翻边外侧 0.04 0.05 0.06 0.07

>160~200

0.10

0.08

投影规则

主俯长对正、主左高平齐、俯左宽相等

即:

主视图和俯视图的长要相等

主视图和左视图的高要相等

左视图和俯视图的宽要相等

三视图画法

在画组合体三视图之前,首先运用形体分析法 把组合体分解为若干个形体,确定它们的组合 形式,判断形体间邻接表面是否处于共面、相 切和相交的特殊位置;然后逐个画出形体的三 视图;最后对组合体中的垂直面、一般位置面、 邻接表面处于共面、相切或相交位置的面、线 进行投影分析。当组合体中出现不完整形体、 组合柱或复合形体相贯时,可用恢复原形法进 行分析。

谢 谢 观 看

汽车活塞连杆总成图纸识读与绘制 绘制连杆轴瓦零件图

知识目标

1.掌握汽车发动机连杆轴瓦的测量方法

2.掌握基本体的三视图

3.掌握零件局部结构的表达方法

4.理解尺寸公差与配合和形位公差的标注方法 5.掌握尺寸公差与配合和形位公差的标注方法

能力目标

1. 能够通过查阅资料制定连杆轴瓦测绘方案;

2. 能够合理选择测量工具,采用正确的测量方 法测量连杆轴瓦的尺寸及公差; 3. 能够正确使用绘图工具,采用合理的零件表 达方案,绘制连杆轴瓦的零件图。

确定连杆轴瓦的技术要求

1.轴瓦钢背厚度公差

2.轴瓦壁厚公差

3.轴瓦半圆周长公差

连杆的有限元分析

目录第一章序言 (1)1.1课题研究的目的和意义 (1)1.2课题的分析 (1)1.3研究内容 (2)第二章有限元的基本原理及其应用 (4)2.1有限元分析概述 (4)2.2有限元分析的优缺点 (5)2.2.1有限元法的优点 (5)2.2.2有限元分析的缺点 (6)第三章连杆的工作条件及载荷的确定 (7)3.1.连杆的结构和布置 (7)3.2柴油机一般采用斜连杆的原因 (9)3.3连杆的工作条件及受力 (10)3.4连杆的材料及制造工艺 (11)第四章连杆的建模 (15)4.1SolidWorks软件介绍 (15)4.1.1概述 (15)4.1.2 SolidWorks软件的特点 (16)4.1.3 SolidWorks软件的应用 (17)4.2连杆模型的建立 (17)4.2.1创建连杆的几何模型 (18)4.2.2连杆的力学模型的建立 (32)第五章计算结果及其分析 (40)5.1最大拉伸情况的结果与分析 (40)5.1.1连杆受拉时应力结果 (40)5.1.2连杆受拉时应变结果 (41)5.1.3连杆受拉时位移结果 (43)5.2最大压缩情况的结果与分析 (44)5.2.1连杆受压时应力结果 (44)5.2.2连杆受压时应变结果 (45)5.2.3连杆受压时位移结果 (46)5.3分析总结 (46)引用文献 (49)附录(英文翻译) (51)第一章序言1.1课题研究的目的和意义连杆是发动机中传递动力的重要零件,它把活塞的直线运动转变为曲轴的旋转运动,并将作用在活塞上的力传给曲轴以输出功率。

连杆在工作过程中要承受装配载荷(包括轴瓦过盈及螺栓预紧力)和交变工作载荷(包括气体爆发压力及惯性力)的作用,工作条件比较苛刻。

现代汽车正向着环保节能方向发展,这就要求发动机连杆在满足强度和刚度的基础上,应具有尺寸小、重量轻的特点。

本文通过SolidWorks这个三维制图软件制作连杆的三维模型,然后通过COSMOSWorks软件,对连杆模型进行网格划分、加载和约束的处理,然后再进行计算分析,得出柴油机连杆在受拉和受压的两种工况下的应力、应变等分析结果。

曲柄连杆机构运动学仿真

课程设计任务书目录1 绪论 (1)1.1CATIA V5软件介绍 (1)1.2ADAMS软件介绍 (1)1.3S IM D ESIGNER软件介绍 (2)1.4本次课程设计的主要内容及目的 (2)2 曲柄连杆机构的建模 (3)2.1活塞的建模 (3)2.2活塞销的建模 (5)2.3连杆的建模 (5)2.4曲轴的建模 (6)2.5汽缸体的建模 (8)3 曲柄连杆机构的装配 (10)3.1将各部件导入CATIA装配模块并利用约束命令确定位置关系 (10)4 曲柄连杆机构导入ADAMS (14)4.1曲柄连杆机构各个零部件之间运动副分析 (14)4.2曲柄连杆机构各个零部件之间运动副建立 (14)4.3曲柄连杆机构导入ADAMS (16)5 曲柄连杆机构的运动学分析 (17)结束语 (21)参考文献 (22)1 绪论1.1 CATIA V5软件介绍CATIA V5(Computer-graphics Aided Three-dimensional Interactive Application)是法国Dassault公司于1975年开发的一套完整的3D CAD/CAM/CAE一体化软件。

它的内容涵盖了产品概念设计、工业设计、三维建模、分析计算、动态模拟与仿真、工程图的生成、生产加工成产品的全过程,其中还包括了大量的电缆和管道布线、各种模具设计与分析、人机交换等实用模块。

CATIA V5不但能保证企业内部设计部门之间的协同设计功能而且还可以提供企业整个集成的设计流程和端对端的解决方案。

CATIA V5大量应用于航空航天、汽车及摩托车行业、机械、电子、家电与3C产业、NC加工等领域。

由于其功能的强大而完美,CATIA V5已经成为三维CAD/CAM领域的一面旗帜和争相遵从的标准,特别是在航空航天、汽车及摩托车领域。

法国的幻影2000系列战斗机就是使用CATIA V5进行设计的一个典范;波音777客机则使用CATIA V5实现了无图纸设计。

连杆加工工艺及夹具设计带CAD

连杆加工工艺及夹具设计目录摘要第一章汽车连杆加工工艺1.1 连杆旳构造特点1.2 连杆旳主要技术要求1.2.1 大、小头孔旳尺寸精度、形状精度1.2.2 大、小头孔轴心线在两个相互垂直方向旳平行度1.2.3 大、小头孔中心距1.2.4 连杆大头孔两端面对大头孔中心线旳垂直度1.2.5 大、小头孔两端面旳技术要求1.2.6 螺栓孔旳技术要求1.2.7 有关结合面旳技术要求1.3连杆旳材料和毛坯1.4连杆旳机械加工工艺过程1.5 连杆旳机械加工工艺过程分析1.5.1 工艺过程旳安排1.5.2 定位基准旳选择1.5.3 拟定合理旳夹紧措施1.5.4 连杆两端面旳加工1.5.5 连杆大、小头孔旳加工1.5.6 连杆螺栓孔旳加工1.5.7 连杆体与连杆盖旳铣动工序1.5.8 大头侧面旳加工1.6 连杆加工工艺设计应考虑旳问题1.6.1工序安排1.6.2定位基准1.6.3夹具使用1.7 切削用量旳选择原则1.7.1 粗加工时切削用量旳选择原则1.7.2 精加工时切削用量旳选择原则1.8 拟定各工序旳加工余量、计算工序尺寸及公差1.8.1 拟定加工余量1.8.2 拟定工序尺寸及其公差1.9 计算工艺尺寸链1.9.1 连杆盖旳卡瓦槽旳计算1.9.2 连杆体旳卡瓦槽旳计算1.10 工时定额旳计算1.10.1 铣连杆大小头平面1.10.2 粗磨大小头平面1.10.3 加工小头孔1.10.4 铣大头两侧面1.10.5、扩大头孔1.10.6 铣开连杆体和盖1.10.7 加工连杆体1.10.8 铣、磨连杆盖结合面1.10.9 铣、钻、镗连杆总成体1.10.10 粗镗大头孔1.10.11 大头孔两端倒角1.10.12精磨大小头两平面1.10.13 半精镗大头孔及精镗小头孔1.10.14精镗大头孔1.10.16 小头孔两端倒角1.10.17 镗小头孔衬套1.10.18 珩磨大头孔1.11 连杆旳检验1.11.1 观察外表缺陷及目测表面粗糙度1.11.2 连杆大头孔圆柱度旳检验1.11.3 连杆体、连杆上盖对大头孔中心线旳对称度旳检验1.11.4 连杆大小头孔平行度旳检验1.11.5 连杆螺钉孔与结合面垂直度旳检验第二章夹具设计2.1 铣剖分面夹具设计2.1.1问题旳指出2.1.2 夹具设计1) 定位基准旳选择2) 夹紧方案3) 夹详细设计4) 切削力及夹紧力旳计算5) 定位误差分析2.2 扩大头孔夹具2.2.1 问题旳指出2.2.2 夹具设计1) 定位基准旳选择2) 夹紧方案3) 夹详细设计4) 切削力及夹紧力旳计算5) 定位误差分析结束语:参照文件:附件图纸摘要连杆是柴油机旳主要传动件之一,本文主要论述了连杆旳加工工艺及其夹具设计。

项目二画汽车连杆轴承盖三视图

(2)三视图的形成

图2-4 三投影面体系

图2-5 物体在三投影面体系中的投影

图2-6 三投影面的展开

主视图:物体在V面上的投影,也

就是由前向后投射所得的视图。

俯视图:物体在H面上的投影,也

就是由上向下投射所得的视图。

左视图:物体在W面上的投影,也

就是由左向右投射所得的视图。

1.侧面投影反映实长,即

侧 平

e′′f ′′=EF

2.α、β反映直线对H面、V 面的倾角

线

3.ef∥OYH , e′f ′∥OZ ,

ef、e′f ′< EF

③ 一般位置直线。 一般位置直线的投影特性如下:

➢ 三面投影都与投影轴倾斜。 ➢ 三面投影的长度均小于实长。

3.平面的投影

(1)投影面平行面

1.侧面投影反映 实形

2.水平投影积聚 成直线,且平行于 OY轴

3.正面投影积聚 成直线,且平行于 OZ轴

(2)投影面垂直面

表2-4 投影面垂直面的投影图例及特性

名称

直观图

投影图

投影特性

1.水平投影积

聚成直线

铅 垂 面

2.水平投影反 映直线对V 面 、 W 面的倾角β、γ

3.正面投影和

侧面投影均为原

(3)三视图之间的关系

① 视图配置关系。以主视图为准,俯视 图在它的下面,左视图在它的右面。 ② 物体的长、宽、高在三视图上的对应 关系。

主视图反映出物体的长度(X)和高 度(Z);

俯视图反映出物体的长度(X)和宽 度(Y);

左视图反映出物体的高度(Z)和宽 度(Y)。

由此可归纳出三视图的“三等”关 系: ➢ 主、俯视图—长对正(等长); ➢ 主、左视图—高平齐(等高); ➢ 俯、左视图—宽相等(等宽)。

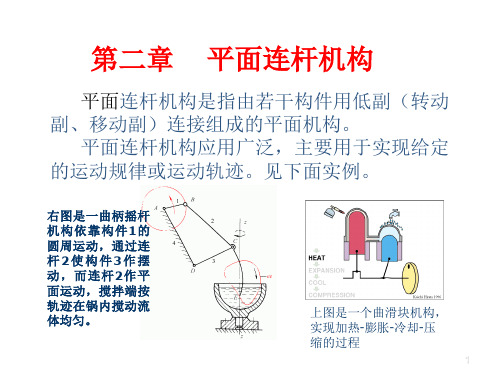

机械原理 第2章-连杆机构

图2-8a

图2-8b

内燃机内的核心构件活塞、连杆、曲轴和缸套就 是曲柄滑块机构。其活塞就是滑块,缸体就相当 于上图的机架,它的制造要求十分精密。

22

2、导杆机构

图2-9(a)就是和图2-8一样的曲柄滑块机构。但如果改AB杆(1杆)为 机架,就变为图(b)所示的导杆机构。在图(b)中,杆4称为导杆,滑 块3相对导杆滑动并一起绕 A点转动,通常把杆2作为原动件。在图(b) 中,由于L1<L 2,两连架杆2 和4 均可相对于机架 1整周回转,称为曲柄转 动导杆机构或转动导杆机构。 但图(b)中如果L1>L2,则图(b)就变成为图2-10了,此时连架杆4 就只能往复摆动,称为曲柄摆动导杆机构或摆动导杆机构。摆动导杆机 构在牛头刨床中应用较多,其简图见右下图。

〖1〗最短杆的对边作为机架,两连架杆就是二个摇杆。 〖2〗这时最短杆与最长杆长度之和不论小于或大于其余两杆长度之和都只 能得到双摇杆机构,且有,如果最短杆和最长杆长度之和大于其余两杆长 度之和,无论哪个构件作机架都只能得到双摇杆机构。

18

(3)双摇杆机构的应用

双摇杆机构有广泛的应用。如下面二图中都是由摇杆机构组成,它们 都是把最短边BC的对边AD作机架。请注意它们的运动轨迹,对左图鹤式 起动机,它能使E点沿水平线EE’移动,这对吊放物体很有利;而对于右 图飞机起落架,放下时ABC成一线,保证了稳定,收起时轮胎成水平,节 约了空间。这些设计十分巧妙,这是我们要学习的。

图2-2e

图2-2e1

图2-2e2 机车车轮联动机构

16

(3)双曲柄机构的应用 双曲柄机构也有一定的应用,如下面惯性筛就是一种, 但用的最多是平行四边形机构,所以又叫平行双曲柄机构。 下面的摄影平台升降机构,就是利用了平行四边形机构运 动中,构件始终保持水平的特点,使人站在上面不觉得倾 斜。

《曲柄连杆机构》课件

可靠性原则

确保曲柄连杆机构在各种工况下都能稳定、 可靠地工作。

经济性原则

在满足功能和效率的前提下,尽可能降低曲 柄连杆机构的设计和制造成本。

曲柄连杆机构的优化方法

数学建模

建立曲柄连杆机构的数学模型,以便进行数 值分析和优化设计。

拓扑优化

改变曲柄连杆机构的内部结构,以实现更好 的刚度和强度。

尺寸优化

2023-2026

END

THANKS

感谢观看

KEEP VIEW

REPORTING

按连杆数目分类

三杆曲柄连杆机构

包括一个曲柄、一个连杆和一根轴。 这种机构结构简单,常用于一些简单 的机械装置中。

四杆曲柄连杆机构

由四个构件组成,包括一个曲柄、一 个连杆、一根轴和一根导杆。这种机 构在汽车等复杂机械中应用广泛,可 以实现复杂的运动轨迹。

按曲轴的形式分类

直列式曲柄连杆机构

曲轴的各曲拐按直线排列,这种机构结构紧凑,适用于小缸径发动机。

对易损件如轴承、密封圈等进行定期更换 。

对曲柄连杆机构的参数进行定期检查和调 整,确保机构运行正常。

PART 05

曲柄连杆机构的发展趋势 与展望

曲柄连杆机构的新材料、新工艺、新技术

总结词

介绍曲柄连杆机构在材料、工艺和技术方面的创新和突破,以及这些创新对机构性能和 效率的影响。

详细描述

随着科技的不断发展,曲柄连杆机构在材料、工艺和技术方面也在不断创新和突破。例 如,采用高强度轻质材料可以减小机构的质量和惯性,提高其动态响应性能;采用先进 的表面处理技术可以提高机构的耐磨性和耐腐蚀性,延长其使用寿命;采用智能传感器

观察法

观察曲柄连杆机构的外观和运行状况 ,判断是否存在故障。

连杆铣槽夹具设计说明书(带cad图)

如果你的电脑有CAD软件,只需双击最后的图,图就会进入cad中《专业课程设计》题目∶连杆铣削槽口专用夹具设计学院∶机械工程专业班级∶姓名∶学号∶指导教师∶2012年12 月目录1 连杆的加工特性及其结构工艺性分析 (1)1.1 连杆的加工特性 (1)1.2 连杆的结构工艺性分析 (1)2 加工件的加工工艺路线、关键工序的分析确定 (1)2.1 毛坯材料的选择 (1)2.2 制定工艺路线 (1)2.3 关键工序分析 (2)2.3.1 大小端面的加工 (2)2.3.2 大小端孔的加工 (2)2.3.3 槽口的加工 (2)3 切削用量计算 (3)3.1 选择刀具及切削用量 (3)3.2 工序卡 (4)4铣削槽口专用夹具设计 (5)4.1工件的加工工艺分析 (5)4.2确定夹具的结构方案 (6)4.2.1确定定位方案,设计定位元件 (6)4.2.2夹紧方案选择及夹紧机构设计 (7)4.2.3夹具对定位方案的确定 (8)4.3夹紧力计算和定位误差分析 (9)4.3.1夹紧力计算 (9)4.3.2定位误差分析 (10)4.4确定夹具的主要尺寸、公差和技术要求 (10)4.4.1夹具总图应标尺寸,公差 (10)参考文献 (11)附录 (11)1 连杆的加工特性及其结构工艺性分析1.1 连杆的加工特性连杆是发动机的五大件之一,是发动机重要的安全件。

其大头孔与曲轴连接,小头孔通过活塞销与活塞连接,其作用是将活塞的气体压力传给曲轴,又受曲轴驱动而带动活塞压缩气缸中的气体。

连杆受的是冲击动载荷,因此要求连杆质量小、强度高。

连杆杆身是工字型截面,而且从大头到小头逐步变小。

连杆的质量直接影响发动机的使用性能和安全性能。

从结构上看连杆并不复杂,但连杆属于典型的不规则件且精度要求高,所以加工工艺比较复杂:磨削、钻、铰、镗、铣、衍磨等多种加工方法。

1.2 连杆的结构工艺性分析连杆由连杆大头、杆身和连杆小头三部分组成。

连杆机械加工的主要内容有小端孔、大端孔和与其垂直的两端平面,以及连杆杆身和螺栓孔。

CAD CAM技术与应用第三章

• ⑤生成机构的动画视频, 与产品的早期市场活动同步。 机构的运行视 频可以作为产品的宣传展示, 用于客户交流, 也可以作为内部评审时的 资料。

பைடு நூலகம்

上一页

返回

3. 2 机构运动仿真基础

• 3. 2. 1 运动仿真环境

• 动仿真是建立在已经初步完成的装配主模型基础之上的, 运动仿真的 对象也可以是非装配模型或点、 线、 面、 体等几何元素, 但在使用 非装配模型进行仿真时, 无法直接定义机构的质量属性, 机构管理起来 较混乱, 所得到的结果也不准确, 所以, 对于要进行运动仿真的机构模 型, 最好是具有参数的真正的装配模型。 对于无参数的装配模型, 也 能进行运动仿真, 但是无法直接在运动仿真模块中修改主模型尺寸。 机构模型中的各个元件可以预先使用 “ 装配约束” 进行装配, 以确 定其大致的位置, 也可以不进行装配约束, 直接在运动仿真模块中添加 运动副进行连接。

第3 章 机构运动与仿真分析

• 3. 1 • 3. 2 • 3. 3 • 3. 4 • 3. 5 • 3. 6 • 3. 7

概述 机构运动仿真基础 连杆机构 齿轮副 齿轮齿条 滑轮副 带传动

下一页

第3 章 机构运动与仿真分析

• 3. 8 弹簧 • 3. 9 槽轮机构 • 3. 10 凸轮机构 • 3. 11 螺旋传动 • 3. 12 阻尼器与衬套 • 3. 13 驱动与函数 • 3. 14 分析与测量 • 3. 15 载荷

上一页 下一页 返回

3. 2 机构运动仿真基础

• 1. 连杆对象 • “连杆对象” 用于选取定义连杆的几何对象。几何对象可以是二维

的, 如草图、平面曲线等, 也可以是三维的, 如曲面、实体等。同一个 几何对象只能属于一个连杆, 定义连杆时可以选择独立的几何体, 也可 以选择一个零件, 还可以将数个几何体或零件同时选中, 定义为一个连 杆。 • 如果在设置机构运动仿真环境时选中了“环境” 对话框中的“基于 组件的仿真” 复选框, 在定义连杆对象时, 只能选择组件。 • 在机构运动中至少有一个固定的连杆作为机架。若将构件设置为固定 连杆, 需将“固定连杆” 复选框选中。

汽车发动机连杆caxa零件图-及加工规程分析

•夹具使用 •应具备适应“一面一孔一凸台”的统一精基准。而 大小头定位销是一次装夹中镗出,故须考虑“自为 基准”情况,这时小头定位销应做成活动的,当连 杆定位装夹后,再抽出定位销进行加工。

端面间有配合要求,而连杆小头两端面与

活塞销孔座内档之间没有配合要求。连杆

大头端面间距离尺寸的公差带正好落在连

杆小头端面间距离尺寸的公差带中,这给 连杆的加工带来许多方便。

•螺栓孔的技术要求 •在前面已经说过,连杆在工作过 程中受到急剧的动载荷的作用。这 一动载荷又传递到连杆体和连杆盖 的两个螺栓及螺母上。因此除了对

•大、小头孔轴心线在两个互相垂直方向 的平行度

•两孔轴心线在连杆轴线方向的平行度误 差会使活塞在汽缸中倾斜,从而造成汽缸

壁磨损不均匀,同时使曲轴的连杆轴颈产

生边缘磨损,所以两孔轴心线在连杆轴线

方向的平行度公差较小;而两孔轴心线在

垂直于连杆轴线方向的平行度误差对不均

匀磨损影响较小,因而其公差值较大。两

螺栓及螺母要提出高的技术要求外 ,对于安装这两个动力螺栓孔及端 面也提出了一定的要求。规定:螺 栓孔按IT8级公差等级和表面粗糙度 Ra应不大于6.3μm加工;两螺栓孔 在大头孔剖分面的对称度公差为 0.25 mm。

•有关结合面的技术要求 •在连杆受动载荷时,接合面的歪 斜使连杆盖及连杆体沿着剖分面产 生相对错位,影响到曲轴的连杆轴 颈和轴瓦结合不良,从而产生不均 匀磨损。结合面的平行度将影响到 连杆体、连杆盖和垫片贴合的紧密 程度,因而也影响到螺栓的受力情 况和曲轴、轴瓦的磨损。对于本连 杆,要求结合面的平面度的公差为 小头孔处0.004 mm,大头孔处 0.012mm。

CAD机械制图(第八章_零件图)解析

放大本图 图8-4 轴承座的尺寸基准和尺寸标注

2.零件尺寸标注的一般原则

⑴ 零件的重要尺寸(指影响零件工作性能的尺寸,有配合 要求的尺寸和确定各部分相对位置的尺寸)要直接标注。如轴 承座零件图中,主视图上定位尺寸32和100以及左视图中的配合 尺寸32等就是重要尺寸。 ⑵ 尺寸标注要便于加工、便于测量(图8-5)。

§8-1 零件图的作用与主要内容 一、零件图的作用

零件图是制造和检验零件的主要依据,是设计部门提交给生产部门的 重要技术文件,也是进行技术交流的重要资料。

二、零件图的主要内容

1.一组视图 表达零件的内外结构形状; 2.完整的尺寸 制造、检验零件所需的全部定形、 定位尺寸; 3.技术要求 加工零件的一些技术要求,如表 面粗糙度、尺寸公差、形状和位置 公差; 4.标题栏 填写零件的名称、材料、比例等 以及相关责任人的签字等内容。

为了使零件的毛坯制造、机械加工、测量和装配更加顺利、方便,零 件的主体结构确定后,还必须设计出合理的工艺结构。零件的常见工艺结 构及其功用整理在附表一、附表二中。

图8-11 从动轴

§8-4 零件的技术要求 一、表面粗糙度

1.表面粗糙度概念 加工后的零件表面是由许多高低不平的峰、谷 组成,在显微镜下观察如右图所示。零件加工表 面上具有的这种微观几何形状特征,称为表面粗 糙度。 2.表面粗糙度的评定参数GB/T1031-1995 图8-12 零件表面的峰谷 评定表面粗糙度的三种参数: 轮廓算术平均偏差(Ra)、轮廓微观不平度十点高度(Ry)和轮廓最大 高度(Rz)。但最常用的是轮廓算术平均偏差Ra(取样长度内峰、谷与基 线偏差的算术平均值,单位是μm),Ra的取值必须遵守国标的相关规定, 可参阅下表。

图8-5 尺寸标注要便于加工、便测量

CAD机械制图零件图

2、钻孔结构 〔1〕孔的工艺结构 用钻头加工(jiā gōng)盲孔时,由于钻头尖部有120°的圆锥面, 所以其底部总有一个120°圆锥面。扩孔加工(jiā gōng)也将在直 径不等的两柱面孔之间留下120°的圆锥面。如以下图 钻孔深度指圆柱局部的深度,尺寸标注不包括锥坑,如图 〔2〕端面的工艺结构 钻孔时,应尽量使钻头垂直于孔端面,否那么易将孔钻偏或将钻 头折断。当孔的端面是斜面或曲面时,应先把该平面铣平或制成 凸台或凹坑等结构。如以下图

一、机械加工工艺结构

1、圆角和倒角

〔1〕作用:为了防止因应力集中而发作裂纹,在阶梯轴 和孔的轴肩、孔肩处常以圆角(称倒圆〕过渡。轴和孔的 端面上加工成45°或其他度数的倒角,其目的是为了去除 零件的毛刺、锐边,便于装置和操作平安。如图

第三十五页,共139页。

第三十六页,共139页。

〔2〕画法和尺寸标注(biāo zhù) 轴、孔的规范倒角和圆角的尺寸由GB/T6403.4—1986查

第三十九页,共139页。

钻孔(zuàn kǒnɡ)工 艺结构

第四十页,共139页。

钻孔端面的正确 (zhèngquè)结构

第四十一页,共139页。

3、退刀槽和越程槽 在切削加工中,特别是在车螺纹和磨削时,为了使刀具易于参与, 常在加工外表的台肩处,先加工出退刀槽或越程槽。如以下 (yǐxià)图 稀有的有螺纹退刀槽、砂轮越程槽等。 退刀槽的尺寸标注方式,普通可按〝槽宽×直径〞或〝槽宽×槽 深〞标注。 越程槽普通用局部增加图画出。详细标注可参阅相应国度的规范。

第二十页,共139页。

第二十一页,共139页。

第二十二页,共139页。

3、叉架类零件的表达方法 〔1〕结构特点:普通比拟复杂,很不规那么。主要用于支撑 或夹持零件等。如图 〔2〕主视图选择:叉架类零件加工位置多变,所以主要依据 它们的外形特征和义务位置来选择主视图。如图 〔3〕其他视图选择:通常选用两个基本视图表示。主视图没 有表达清楚的结构〔如:肋、轴承孔等〕采用移出断面、局部 视图和斜视图等。如图 特别提示:上述叉架类零件的另一种(yī zhǒnɡ)表达方案。如 图

基于SolidWorks软件的连杆有限元分析与优化设计_图文(精)

第23卷第4期浙江水利水电专科学校学报Vol.23No.42011年12月J.Zhejiang Wat.Cons &Hydr.College Dec.2011基于SolidWorks 软件的连杆有限元分析与优化设计王莺1,叶菁2(1.浙江水利水电专科学校,浙江杭州310018;2.浙江省天正设计工程有限公司,浙江杭州310012摘要:CAE (计算机辅助分析已是产品开发中不可或缺的环节.利用CAE 的结果,可以更有效地控制产品质量,降低因修正错误所耗费的成本.通过利用三维CAD 软件SolidWorks 对连杆建模,并利用SolidWorks 提供的COS-MOSXpress 工具进行有限元分析,根据设计要求对连杆的结构进行优化,经测试连杆的优化设计是可行的.关键词:SolidWorks ;COSMOSXpress ;连杆;有限元分析;结构优化中图分类号:TP391.77文献标志码:A文章编号:1008-536X (201104-0051-03Finite Element Analysis and Optimization Design of Connecting RodBased on SolidWorksWANG Ying 1,YE Jing 2(1.Zhejiang Water Conservancy and Hydropower College ,Hangzhou310018,China ;Zhejiang Titan Design and Engineering CO.LTD.,Hangzhou 310012,ChinaAbstract :CAE (computer-aided analysis is an integral part of product development.By using of CAE ,the product quality can be controlled more effectively ,while the cost of error correcting can be reduced.In this paper ,3D modeling of Con-necting Rod is set up based on SolidWork ,and finite element analysis of Connecting Rod is also made by using COSMOSX-press.The structure is optimized in order to meet design requirements ,which is proved to be feasible by test.Keywords :SolidWorks ;COSMOSXpress ;connecting rod ;finite element analysis ;structure optimization收稿日期:2011-10-14基金项目:2011年度浙江水利水电专科学校校级科研基金资助项目(XKY-201105作者简介:王莺(1978-,女,浙江杭州人,讲师.主要从事CAD /CAM 及虚拟产品设计开发的研究工作.0引言在过去,一个机械零部件设计完成后,需要加工一个样品来做简单的破坏性检测,觉得可以就去开模子了.经常等到作品完成后或在开模时,才发现大问题.所以成本高,质量也不一定牢靠.而在软件应用分析能力大幅提高的今天,CAE (计算机辅助分析已是产品开发中不可或缺的环节.利用CAE 的结果,可以更有效地控制产品质量,降低因修正错误所耗费的成本[1-2].SolidWorks 软件是一个非常方便、实用的三维建模造型软件,并且它具有强大的CAE (计算机辅助分析功能[3].而CAE 的核心计算方法就是有限元分析.用户可通过SolidWorks 提供的COSMOSX-press 工具进行有限元分析.有限元模型和产品的几何模型是相关的,经过建模和分析后,用户将得到系统计算出的结构反应(变形、应力等.如果计算的结果不符预期,那么用户就可修改参数再次分析,直到达到可接受的设计值为止[4].连杆是机械传动中应用比较广泛的零件.本文主要介绍如何通过SolidWorks 软件对连杆三维建模并进行有限元分析及优化设计,以满足设计要求.1连杆的设计要求连杆的结构尺寸见图1,材料为1060铝合金,若施加垂直于大圆内圆面的力9800N ,则连杆的最大位移变形不得超过0.005mm.2连杆的几何建模根据图1连杆的尺寸要求,用SolidWorks 软件的拉伸、切除、圆角等命令创建连杆的三维模型,见图2.3连杆应力分析条件的设置应力分析条件主要是定义材质、约束、载荷等.3.1指定零件的材料我们进入SolidWorks 下的COSMOSXpress 应力分析界面,根据设计要求,从数据库中选取连杆的材料为1060铝合金,见图3.图3定义材料界面3.2定义约束和载荷因为连杆是以双空心圆头来圈连其他零件,所以先假设固定小圆端(即对小圆这端加约束,约束的面在所有方向都受到约束.点取小圆端轴孔的两个半圆柱面,表示该处是固定面.而在大圆那端加载荷.点取大圆轴孔的内圆面,表示该处是载荷面,应用力9800N 垂直于所选的内圆面,使用统一分布,见图4、图5.4连杆有限元分析在定义了材质、约束和载荷后,就可进行应力分析.系统会对实体模型进行网格化.实体模型的网格化包含两个基本的阶段过程.在第一阶段中,网格生成器将节点放置在边界上.此阶段称为“曲面网格化”.如果第一阶段成功,那么网格生成器会开始第二阶段,即在零件内部生成节点,使用四面体元素来填补体积并在边在线放置边中间的节点.随后系统会自动进行有限元分析[5].4.1应力及变形结果连杆的应力和位移分布见图6、图7,并可通过按钮观看应力变形和位移变形的动态效果,从图中可知,最大应力为1.402ˑ107N /m 2,最大位移变形为0.007523mm.25浙江水利水电专科学校学报第23卷4.2分析结果根据所指定的参数,在连杆的分析及计算中,得到最低安全系数值为1.96741,连杆的安全系数>1.0,就表示使用的材料是安全的.5结构优化设计设计要求施力后的变形量不得超过0.005mm,分析结果为0.007523mm.因此我们需要在载荷、材料和约束条件不变的情况下,对其结构进行优化,使之满足要求.修正大圆外直径值尺寸,将Φ76改为Φ70.系统将会自动对其结构重新进行有限元分析和检查,应力及变形结果见图8、9.从图中可看出改变结构后最大应力为1.574ˑ107N/m2,最大位移变形为0.002772mm.从分析结果看,应力情况结构改变前后变化不大,而位移满足设计要求.连杆的最低安全系数为17.5233,连杆的安全系数>1.0.说明此次结构的优化设计是成功的.可多次对连杆的结构参数进行优化,以获得满足设计条件的最优值.基于篇幅原因,本文在此不再赘述.6结论三维软件SolidWorks中的有限元分析工具COSMOSXpress让用户可直接在计算机上测试产品,而不需要进行昂贵又费时的实物测试,这就可以大大缩短产品的开发周期.本文利用SolidWorks 提供的COSMOSXpress工具对连杆进行有限元分析、计算,并根据设计要求对连杆的结构进行优化,经测试连杆的优化设计是可行的.参考文献:[1]曹岩,李建华.SolidWorks2004产品设计实例精解[M].北京:机械工业出版社,2004.[2]博嘉科技.SolidWorks设计与应用[M].北京:电子工业出版社,2004.[3]SolidWorks公司.SolidWorks装配体建模[M].北京:机械工业出版社,2009.[4]谭雪松,唐小虎,钟廷志,等.SolidWorks中文版机械设计[M].北京:人民邮电出版社,2008.[5]刑启恩.SolidWorks工业设计与案例精粹[M].北京:机械工业出版社,2007.35第4期王莺等:基于SolidWorks软件的连杆有限元分析与优化设计。

CAD机械制图(第八章_零件图)

放大本图 轴承座的尺寸基准和尺寸标注 图8-4 轴承座的尺寸基准和尺寸标注

2.零件尺寸标注的一般原则 2.零件尺寸标注的一般原则 零件的重要尺寸(指影响零件工作性能的尺寸, ⑴ 零件的重要尺寸(指影响零件工作性能的尺寸,有配合 要求的尺寸和确定各部分相对位置的尺寸)要直接标注。 要求的尺寸和确定各部分相对位置的尺寸)要直接标注。如轴 承座零件图中,主视图上定位尺寸32 100以及左视图中的配合 32和 承座零件图中,主视图上定位尺寸32和100以及左视图中的配合 尺寸32等就是重要尺寸。 32等就是重要尺寸 尺寸32等就是重要尺寸。 尺寸标注要便于加工、便于测量( ⑵ 尺寸标注要Байду номын сангаас于加工、便于测量(图8-5)。

放大本图

图8-9 支架的表达方案和尺寸标注

4.箱体类零件 4.箱体类零件

箱体类零件包括阀体、泵体和箱体等。该类零件大多外形较简单, 箱体类零件包括阀体、泵体和箱体等。该类零件大多外形较简单,但内 部结构复杂,加工工序较多,加工位置多变,所以主视图多采用工作位置。 部结构复杂,加工工序较多,加工位置多变,所以主视图多采用工作位置。 下图中的接线盒是一种简单的箱体类零件。 下图中的接线盒是一种简单的箱体类零件。 接线盒零件图中,主视图(倾斜部分采用了简化画法)、 )、左视图把接线 接线盒零件图中,主视图(倾斜部分采用了简化画法)、左视图把接线 盒的内、外结构形状基本表达清楚, 向局部视图表达出线口的形状, 盒的内、外结构形状基本表达清楚,B向局部视图表达出线口的形状,作为 主视图的补充。尺寸标注及基准选择等如下图所示。 主视图的补充。尺寸标注及基准选择等如下图所示。

第八章 零 件

本章教学目标要求: 本章教学目标要求:

掌握零件图的作用与内容; 1. 掌握零件图的作用与内容;

CAD辅助图解法与解析法设计平面四杆机构的精度对比

CAD辅助图解法与解析法设计平面四杆机构的精度对比平面四杆机构是一种机械装置,用于转换旋转运动为直线运动或直线运动为旋转运动。

它通常由四个连杆组成,其中两个连杆与固定连接,另外两个连杆可以相对移动。

设计精度是平面四杆机构成功运转的重要因素。

本文将探讨CAD辅助图解法与解析法在平面四杆机构设计中的精度对比。

CAD辅助图解法是通过计算机辅助设计软件来制作平面四杆机构图纸。

CAD软件可以很容易地绘制出各种形状和尺寸的零件,更好地掌握整个机构的设计。

在CAD辅助图解法中,设计师可以通过修改图纸中的参数来优化平面四杆机构的精度。

同时CAD软件还可以帮助设计人员优化机构的性能,减少机构的误差和变形。

这种方法更加准确和精确,但需要具有CAD软件的专业知识和经验。

解析法则是通过一系列数学公式和几何图形来分析和设计平面四杆机构。

在解析法中,设计师可以利用已知的机构参数和遵循预定的技术规范来计算不同部件的运动学和动力学性能。

这种方法需要较高的数学和力学基础,并且无法考虑到材料的变形和制造中的误差。

但是,它可以证明平面四杆机构的性能,遵守机构运动和力学原理,并在设计中考虑到材料和制造需要的精度和张紧。

比较出两种方法的优缺点,我认为,CAD辅助图解法与解析法各自有其优势和不足。

相较而言,CAD辅助图解法提供了更好的准确性,可以更好地考虑到误差来源,并且可以生成模型,模拟机构运动。

但是这种方法对设计人员的技术需求较高,需要具备扎实的计算机技能。

另一方面,解析法具有高度的理论性和准确性,只需简单地使用数学和几何知识,就可以准确推导出机构的运动特性。

但是,这种方法受到制造精度的限制,无法完全处理材料和制造误差。

此外,在解析法中,需要熟练掌握较高的数学和几何学知识。

总之,设计平面四杆机构时,选择不同的方法会影响机构的精度和设计效果。

CAD辅助图解法的准确性较高,在考虑到误差来源的同时,也可以通过生成模型的方式来模拟机构运动。

然而,这种方法对技术水平的要求较高。

连杆设计说明书

连杆设计说明书课程设计要求:课程设计要求:1.了解活塞、连杆、曲轴的设计基准、工艺基准、和加工基准。

2.正确的表达零件的形状,合理布置试图。

3.正确理解和标注尺寸公差和形位公差。

4.能读懂图样上的技术要求。

5.正确编写课程设计说明书。

6.熟练掌握AutoCAD 绘制工程图纸。

连杆的作用连杆的作用是将活塞承受的力传给曲轴,并使活塞的往复运动转变为曲轴的旋转运动。

连杆由连杆体、连杆盖、连杆螺栓和连杆轴瓦等零件组成,连杆体与连杆盖分为连杆小头、杆身和连杆大头。

连杆小头用来安装活塞销,以连接活塞。

连杆大头与曲轴的连杆轴颈相连。

一般做成分开式,与杆身切开的一半称为连杆盖,二者靠连杆螺栓连接为一体。

连杆轴瓦安装在连杆大头孔座中,与曲轴上的连杆轴颈装和在一起,是发动机中最重要的配合副之一。

常用的减磨合金主要有白合金、铜铅合金和铝基合金。

连杆机构中两端分别与主动和从动构件铰接以传递运动和力的杆件。

例如在往复活塞式动力机械和压缩机中,用连杆来连接活塞与曲柄。

连杆多为钢件,其主体部分的截面多为圆形或工字形,两端有孔,孔内装有青铜衬套或滚针轴承,供装入轴销而构成铰接。

连杆是汽车发动机中的重要零件,它连接着活塞和曲轴,其作用是将活塞的往复运动转变为曲轴的旋转运动,并把作用在活塞上的力传给曲轴以输出功率。

连杆在工作中,除承受燃烧室燃气产生的压力外,还要承受纵向和横向的惯性力。

因此,连杆在一个复杂的应力状态下工作。

它既受交变的拉压应力、又受弯曲应力。

连杆的主要损坏形式是疲劳断裂和过量变形。

通常疲劳断裂的部位是在连杆上的三个高应力区域。

连杆的工作条件要求连杆具有较高的强度和抗疲劳性能;又要求具有足够的钢性和韧性。

传统连杆加工工艺中其材料一般采用45 钢、40Cr 或40MnB 等调质钢。

连杆组连杆组包括连杆体、连杆盖、小头衬套、连杆瓦、连杆螺栓、连杆螺母等。

在三维造型时,可以将连杆体、盖、螺栓等作为一体,因小头衬套材料为铜铅合金,可以分开造型,然后组装成一体进行分析。

连杆的机械加工工艺及夹具设计(含图纸)

连杆的机械加⼯⼯艺及夹具设计(含图纸)课程设计说明书课程设计题⽬:连杆的机械加⼯⼯艺及夹具设计(教务处制表)连杆加⼯说明书⽬录⼀、绪论-------------------------------------------------- -----------------------31.1 本课题的意义、⽬的--------------------------------------------------------- 3 1.2 机械制造⼯艺在国内的发展概况----------------------------------------------- 3 1.3 机械制造⼯艺在国外的发展概况----------------------------------------------- 3 1.4 机床夹具的定义及发展趋势--------------------------------------------------- 31.4.1 机床夹具的定义--------------------------------------------------------- 31.4.2 机床夹具的发展趋势----------------------------------------------------- 3 1.5本课题应解决的主要问题及技术要求------------------------------------------- 4 1.5.1本课题的主要问题------------------------------------------------------- 41.5.2本课题的技术要求------------------------------------------------------- 4⼆、零件的⼯艺分析-------------------------------------------------------------- 42.1零件的作⽤----------------------------------------------------------------- 42.2零件的⼯艺分析------------------------------------------------------------- 4三、⼯艺规程的设计--------------------------------------------------------------- 63.1 确定⽑坯的制造形式--------------------------------------------------------- 6 3.2 基准的选择----------------------------------------------------------------- 63.2.1 粗基准的选择----------------------------------------------------------- 63.2.2 精基准的选择----------------------------------------------------------- 6 3.3 ⼯艺路线的拟定及⼯艺⽅案的分析与⽐较--------------------------------------- 63.3.1 ⼯艺路线的拟定--------------------------------------------------------- 63.3.2 ⼯艺⽅案的⽐较与分析--------------------------------------------------- 6 3.4 机械加⼯余量、⼯序尺⼨及⽑坯尺⼨的确定-------------------------------------- 73.4.1 ⽑坯尺⼨的确定,画⽑坯图------------------------------------------------ 73.4.2 加⼯两凸⾯------------------------------------------------------------- 83.4.3 钻φ7.94mm孔------------------------------------------------------ 83.4.4 钻φ3.7mm孔----------------------------------------------------------- 83.4.5 加⼯1mm槽⾯----------------------------------------------------------- 83.4.6 钻φ3.5mm螺纹孔------------------------------------------------------- 83.4.7 钻φ2.5mm孔----------------------------------------------------------- 93.4.8 时间定额计算---------------------------------------------------------- 9四、夹具设计--------------------------------------------------------------------104.1精铣连杆两端⾯的夹具设计----------------------------------------------104.1.1铣床夹具定位⽅案的确定-----------------------------------------------104.1.2 铣床夹具的夹紧机构的确定----------------------------------------------114.1.3铣床夹具对⼑装置的确定------------------------------------------------114.1.4 铣床夹具的结构分析----------------------------------------------------11五、总结----------------------------------------------------------------------- 13六、参考⽂献------------------------------------------------------------------- 14⼀、绪论1.1 本课题的意义、⽬的机械制造业是⼀个古⽼⽽永远充满⽣命⼒的⾏业。