PLPC电机控制标准系统

卷烟机PLC电气控制系统应用优势及工作流程分析

卷烟机PLC电气控制系统应用优势及工作流程分析一、应用优势:1. 可编程性强:PLC(Programmable Logic Controller)即可编程逻辑控制器,可以根据实际生产需求进行编程,实现不同的控制逻辑,适应不同的生产要求。

2. 稳定可靠:PLC控制系统由多个控制器组成,具有自动纠错和容错能力,能够自动处理异常情况,确保系统的稳定运行。

3. 高效性能:PLC控制系统的执行速度快,能够快速响应指令,并实时监控生产过程,保证卷烟机的高效率运行。

4. 灵活可扩展:PLC控制系统采用模块化设计,可以根据生产需求进行灵活的配置和扩展,方便升级和维护。

5. 人机交互友好:PLC控制系统可以通过触摸屏或者键盘等设备进行人机交互,便于操作员对卷烟机进行监控和控制,提高操作的便利性和效率。

二、工作流程分析:1. 采集输入信号:PLC控制系统通过传感器等设备采集卷烟机各个部位的输入信号,如温度、压力、速度等。

2. 信号处理:PLC控制系统对采集到的输入信号进行处理和分析,判断当前的工作状态和参数是否符合设定要求。

3. 逻辑控制:根据实际需求和设定参数,PLC控制系统进行逻辑运算和判断,确定下一步的工作方式和控制策略。

4. 输出控制信号:PLC控制系统根据运算结果生成相应的输出控制信号,控制卷烟机的各个执行器,如电机、气缸等,实现自动控制。

5. 监控与调节:PLC控制系统通过实时监测和调节输出信号,保持设备运行的稳定性和正常工作状态。

6. 数据记录与报警:PLC控制系统会将运行过程中的数据记录下来,便于分析和统计,在异常情况下会发出报警信号,提醒操作员及时处理。

以上就是卷烟机PLC电气控制系统的应用优势及工作流程的简要分析,PLC控制系统在卷烟机中的应用,能够实现高效稳定的生产过程,并提高生产效率和产品质量,是现代化卷烟机的必备控制系统。

派克机电产品纵览说明书

■ᅠ高技术应用的控制器■ᅠ基于工业以太网的运动控制系统■ᅠ集成多轴运动控制器■ᅠ智能伺服驱动器■ᅠ工业以太网多轴伺服驱动器■ᅠ通用伺服驱动器■ᅠ智能直流调速器■ᅠ通用直流调速器派克机电产品纵览运动控制驱动技术直流调速器■ᅠ智能交流变频器■ᅠ通用交流变频器交流变频器2■ᅠ滚珠丝杠驱动工作台■ᅠ直线电机驱动工作台■ᅠ高精度微型工作台■ᅠ经济型■ᅠ高精度高精度执行器与工作台行星齿轮减速机■ᅠ伺服电机■ᅠ防爆伺服电机■ᅠ高速大功率伺服电机■ᅠ高性能车载电机■ᅠ直线电机组件■ᅠ直驱电机■ᅠ高性能伺服电机■ᅠ电动缸■ᅠ线性执行器电机执行器3ACR 系列是派克主要的独立封装的运动控制器,能够实现多达八轴的运动控制。

简单易用的项目开发组件,使应用系统构建及维护快速,高效。

ACR74C/78C 是4轴/8轴运动控制器;ACR74T 是集成4轴步进电机驱动器的驱控一体机;ACR74V/78V 是集成4轴/8轴低压伺服驱动器的驱控一体机。

强大、集成化和为机械市场设计的派克自动化运动控制器(PAC)为OEM 提供了基于标准的自动化解决方案,能够满足严苛的应用要求。

PAC 将先进逻辑、多轴运动、信号处理和网络发布的可视化整合到一个以性能为导向的解决方案中,进而消除不必要的硬件和通信链接,并提高开发者的效率。

PAC网络架构派克自动化运动控制器 - PACACR 控制器系列•ᅠ K eywords: PAC CPU 运算能力更强•ᅠP AC: EtherCAT, 多轴插补•ᅠA CR:模拟量模式,简单易用ACR7C/7V ACR7000PAC3404智能伺服驱动器 - Compax3Compax3是派克汉尼汾不同国家和地区推出的伺服驱动器产品。

驱动器系列包括单轴,多轴驱动器,还有液压控制器。

这一系列驱动的功率从1到110kVA。

这一伺服驱动器的整个研发及制造过程全部在德国完成。

另外的生产基地也在美国建成。

作为一款销往不同国家和地区的伺服驱动控制器,Compax3在世界各地都有销售。

基于PLC的电镀生产线控制系统的设计

制造 、 汽车、 轻纺、 交 通运 输 、 环保及 文 化娱乐 等各 行各业 u J .

1 电 镀 生 产 线 继 电接 触 器 控 制 系统 的 不 足

电镀 生产 线 的操作过 程 涉及 到对 电动机 的频 繁启 动 、 停 止 操作 , 用 传统 的继 电接 触 器 控制 系 统 , 用 到多 个 中间继 电器 , 控制 电路 的编 制很 复杂 , 且操 作不 方便 , 工作 可靠 性低 , 检修 维护 困难 , 导致生 产效 率较 低 . 而 如果 采用 基 于 P L C的控 制系统 , 用P L C的输 出来 控 制接触 器 , 进 而控 制 电动机 的起 、 停操 作 , 就 可 以通 过 P L C 顺序控 制 的 只对 活 动步 的电路 块有 效 的 功能 , 通 过 双 线 圈输 出_ 2 』 , 轻 松 实现 对 电动 机 的 频繁 启 停 操作 的控

动; 行 车进 退和 吊钩 升降 由限位 开关 控制 . 生产 线定 为三 槽 位 . 工作循 环 步 骤 为 : 工 件 需 从原 点 位 置 提升 , 至

上 限位 后 右行 , 至右 限位后 放入 镀槽 , 电镀 5 m i n后提 起 停放 3 0 s , 放入 回收液 槽浸 3 2 m i n , 提起 后 停 1 6 s , 放 入 清水槽 清洗 3 2 s , 提 起后 停 1 6 s , 行车返 回原点 , 完成 一个工 作循 环 . 行 车及 吊钩 运行路 线 如 图 1 所示。 根 据 实际需 要 , 要 求 电镀 生 产线 能 实 现 : ( 1 ) 电动 机 的点 动

试车 ; ( 2 ) 整个 工作 流程 的单 周循环 操作 ; ( 3 ) 整个工 作 流程 的 自

动循环 操作 ; ( 4 ) 整 个工 作流 程 的步进操 作 ; ( 5 ) 回原 点 操作 这五 种控制 模式 及停 车操 作 . 如 果采 用传 统控 制系 统 , 不 能高 效完成

步进电机控制系统的组成和控制原理

步进电机控制系统的组成和控制原理步进电机是一种将电脉冲转化为角位移的执行机构。

当步进驱动器接收到一个脉冲信号,它就驱动步进电机按设定的方向转动一个固定的角度(及步进角)。

可以通过控制脉冲个数来控制角位移量,从而到达准确定位的目的;同时可以通过控制脉冲频率来控制电机转动的速度和加速度,从而到达调速的目的。

步进电机控制系统构造如下,通过单片机或是计算机等发送控制命令给电机驱动器,电机驱动器将控制命令转化为驱动信号给执行电机。

步进驱动控制面板的右侧为面板和步进电机面板的接口,包含步进电机的驱动信号,左侧为与运动控制器的接口,包含方向和脉冲等控制信号接口。

+A,-A, +B,-B,AC,BC 信号为步进电机的电源线,用于驱动电机的运动。

+5V,PUL+,DIR+为与控制器相连的控制信号。

其含义为:+5V为电源。

PUL+为脉冲信号,用于位置模式下的电机控制。

DIR+为方向信号,用于位置模式下的电机控制。

步进电机构造如下,单极性(unipolar) 和双极性(bipolar) 是步进电机最常采用的两种驱动架构。

单极性驱动电路使用四颗晶体管来驱动步进电机的两组相位,电机包含两组带有中间抽头的线圈,整个电机共有六条线与外界连接。

这类电机有时又称为四相电机或应是双相位六线式步进电机。

六线式步进电机虽又称为单极性步进电机,实际上却能同时使用单极性或双极性驱动电路。

单极半步运行的原理如下,通过驱动器控制电机线路,在相应的位置产生如下的磁场,驱动电机一步一步的运动。

步进电机一般用于开环伺服系统,由于没有位置反应环节,固位置控制的精度由步进电机和进给丝杠等等来决定。

虽档次低,但是构造简单价格较低。

在要求不高的场合仍有广泛应用。

在数控机床领域中大功率的步进电机一般用在进给运动(工作台)控制上,但是就控制性能来说其特性不如交流伺服电机。

振动、噪音也比较大。

尤其是在过载情况下,步进电时机产生失步,严重影响加工精度,但其便宜的价格,方便使用的特点,在工业中的达广泛的应用。

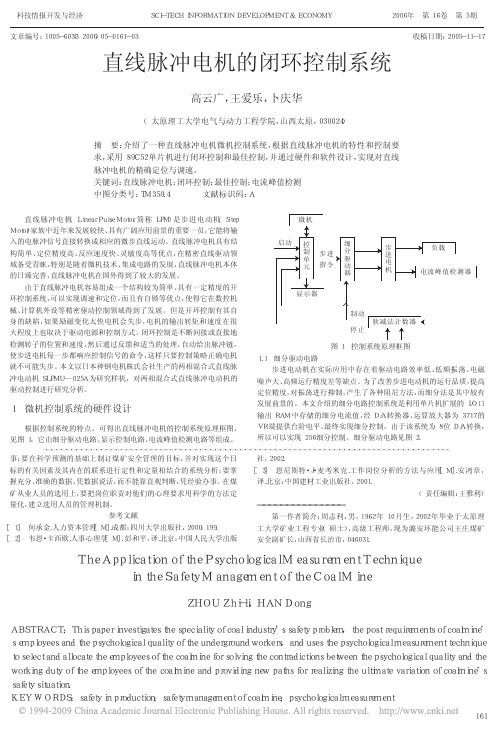

直线脉冲电机的闭环控制系统

Ima Imb

M 直线脉 冲电机

Dac083(2 1)

图 2 细分驱动电路

PBL3717A 是 SGS 公司设计生产的步进电动机单相绕组的驱动电 路,内部采用的是 H—桥脉宽调制电路。利用外部逻辑电路构成的逻辑 分配器或微处理器分配信号,由若干片这种电路和少量无源元件可组成 一个完整的多相步进电动机驱动系统,可实现整步( 基本步距)、半步或 微步距控制。控制方式是双极性、固定 OF(F 关断)时间的斩波电流控制。

微机

Motor)家族中近年来发展较快、具有广阔应用前景的重要一员,它能将输

入的电脉冲信号直接转换成相应的微步直线运动。直线脉冲电机具有结 构简单、定位精度高、反应速度快、灵敏度高等优点,在精密直线驱动领 域备受青睐,特别是随着微机技术、集成电路的发展,直线脉冲电机本体 的日臻完善,直线脉冲电机在国外得到了较大的发展。

2.2 最佳控制 为了对直线脉冲电机实现最佳控制,希望其频率对步进值 n 的函数

曲线见图(5 设图 5 为最佳控制曲线),即直线脉冲电机起动后以最大加 速度运行,当走完 M 步后频率达到最大值 fM,然后开始恒速运行;走了 P 步后开始减速,当走到最后一步时,以半步走方式分两次走完最后一步, 即实现超前角为- 0.5 步的方式控制。按上述设计的减速方法,直线脉冲 电机不会产生过冲,振荡仅仅只在目的位置附近,缩短了定位时间。根据 M,P,N 等参数可求出加、减、恒速过程脉冲间隔。

根据控制系统的特点,可得出直线脉冲电机的控制系统原理框图, 见图 1。它由细分驱动电路、显示控制电路、电流峰值检测电路等组成。

VR 端提供台阶电平,最终实现细分控制。由于该系统为 8 位 D/A 转换, 所以可以实现 256 细分控制。细分驱动电路见图 2。

01、机运控制系统介绍

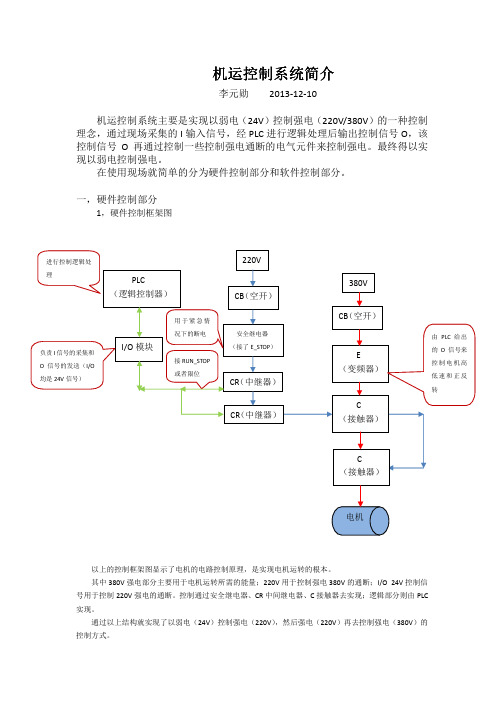

机运控制系统简介李元勋2013-12-10机运控制系统主要是实现以弱电(24V)控制强电(220V/380V)的一种控制理念,通过现场采集的I输入信号,经PLC进行逻辑处理后输出控制信号O,该控制信号O再通过控制一些控制强电通断的电气元件来控制强电。

最终得以实现以弱电控制强电。

在使用现场就简单的分为硬件控制部分和软件控制部分。

一,硬件控制部分1,硬件控制框架图以上的控制框架图显示了电机的电路控制原理,是实现电机运转的根本。

其中380V强电部分主要用于电机运转所需的能量;220V用于控制强电380V的通断;I/O 24V控制信号用于控制220V强电的通断。

控制通过安全继电器、CR中间继电器、C接触器去实现;逻辑部分则由PLC 实现。

通过以上结构就实现了以弱电(24V)控制强电(220V),然后强电(220V)再去控制强电(380V)的控制方式。

2,硬件故障分析查找故障一般分为:逻辑故障和硬件故障两种。

1,逻辑故障逻辑故障是指控制程序里的逻辑条件不满足设备运行的条件,从而导致了设备无法按要求运转的故障。

在程序报警里一般属于Alarm(警告)。

逻辑故障可以通过查看控制程序来查找故障源,并通过逻辑程序的条件修或者设法满足逻辑条件来消除逻辑故障。

2,硬件故障硬件故障是指由于硬件损坏或者硬件线路不通以及一些硬件自身故障而导致设备无法正常运行的故障。

比如中间继电器、接触器烧坏,通电线路损坏,变频器自诊断故障等。

在程序里一般属于Fault(故障)。

硬件故障查找必须以电气图纸为基础,从进入电机第二个接点处开始倒回去查找线路(如果电路图比较熟悉了可以用折半的方法进行查找),直到找到线路“通与不通的交接点”为止。

设备不运行时,控制强电线路通断的CR中间继电器220V是不通的(但其上端应该是有220V电的)、C接触器380V也是不通的。

只有设备按逻辑条件运行时才会接通强电,所以如果强电线路出现故障时,一般都会报“电源接触器超时或制动接触器超时”,正常情况下如果24V输出信号给出,CR中间继电器就会吸合,接着C接触器也会跟着吸合,报警里设定了一个时间检测,如果在设定时间内没有结合就报“电源接触器超时或制动接触器超时”。

永磁同步电动机控制系统PI参数自动设置方法

薛 晓明, 等

永磁

永磁 同步 电动机 控 制 系统 P I 参 数 自动 设 置 方 法

薛晓 明 , 陈 震

( 1 . 常州信息技术学 院 , 常州 2 1 3 1 6 4 ; 2 . 泰州 职 业 技 术 学 院 , 泰州 2 2 5 3 0 0 )

c h r o n o u s mo t o r i n e l e c t r i c a l a n d me c h a n i c a l p a r a me t e r s wa s g e n e r a t e d,a n d t h e n t h e s e p a r a me t e r s a n d s y s t e m p e r f o r ma n c e

( 1 . C h a n g z h o u C o l l e g e o f I n f o r ma t i o n T e c h n o l o g y , C h a n g z h o u 2 1 3 1 6 4 , C h i n a ; 2 . T a i z h o u P o l y t e c h n i c C o l l e g e , T a i z h o u 2 2 5 3 0 0 , C h i n a )

c h o i c e o f d r i v e m o t o r s e r v o s y s t e m, t h e s e t t i n g s o f t h e P I p a r a me t e r s o f c o n t r o l s y s t e m i n t h e p r o j e c t r e q u i r e ma n u a l d e b u g —

汽车电动助力转向电机的控制

击 ,可在高温下工作 ,具有很强的适应环境能力 ,比

图 2 永磁同步电动机矢量图

在 EPS系统中 , 根据控制策略计算的助力扭

较适合安装在汽车底盘这种强振动冲击环境 。它的 定子有一组激励绕组和两组在空间上差 90°的输出

矩 ,即为无刷电动机需要输出的电磁转矩 ,由此可计 算出三相指令电流 。

绕组 ,转子为永磁体 ,其磁极方向与无刷直流电动机 磁极一致 ,其独特的外形可在定子 、转子之间形成特

关键词 :电动助力转向系统 ;电子控制单元 ;永磁同步电 动机

中图分类号 : TM 341 文献标识码 : A 文章编号 : 1004 - 7018( 2005) 05 - 0031 - 04 Abstract:Based on the analysis of current vehicle EPS ( E2 lectric Power Steering) system , a new EPS control system was developed. In this control system , a flux - oriented controlled permanent magnet synchronous motor was first introduced as ac2 tuating motor, which is controlled by MCU. In this paper, the p rincip le of the EPS, hardware circuit and software design are described. The experiment results show that the output torque is more stable and sensitive. Keywords: electric power steering system; electric control unit; permanent magnet synchronous motor

石油钻机电控系统标准

石油钻机电控系统标准一、通用要求电控系统应符合国家相关标准及行业规范,满足石油钻井工况要求,具备可靠性高、维护性好、抗干扰能力强等特点。

电控系统应具备手动/自动控制模式,并能实现远程控制。

电控系统应具备过载、缺相、短路等保护功能,并能在异常情况下自动切断电源并报警。

电控系统应具备故障诊断与维护功能,能实时监测系统运行状态,发现故障时能快速定位并提示维修人员进行处理。

电控系统应采用模块化设计,方便扩展和维护。

二、电源系统电源系统应采用稳定可靠的电源,能够提供满足钻机需求的电压和电流。

电源系统应具备过载保护功能,防止设备损坏。

电源系统应具备防雷击、防浪涌等保护功能,确保设备安全。

电源系统应具备滤波功能,减少电源干扰对设备的影响。

电源系统应具备隔离功能,避免设备间相互干扰。

三、电机控制电控系统应具备电机控制功能,包括启动、停止、正反转等操作。

电控系统应具备电机过载保护功能,防止电机过载损坏。

电控系统应具备电机缺相、短路等保护功能,提高设备安全性。

电控系统应具备电机温度检测功能,防止电机过热损坏。

电控系统应具备电机运行状态监测功能,方便维护人员及时发现故障进行处理。

四、司钻控制台司钻控制台应具备远程控制功能,方便操作人员在不靠近设备的情况下进行操作。

司钻控制台应具备急停按钮,能在紧急情况下快速切断电源并停止设备运行。

司钻控制台应具备各类仪表和指示灯,能实时显示设备运行状态和故障提示等信息。

司钻控制台应具备防爆功能,符合国家相关防爆标准要求。

司钻控制台应具备防水、防尘等功能,适应野外作业环境。

五、电气保护装置电气保护装置应具备过载保护功能,防止设备过载损坏。

电气保护装置应具备缺相、短路等保护功能,提高设备安全性。

电气保护装置应具备漏电保护功能,避免设备漏电对人员和环境造成危害。

电气保护装置应具备防爆功能,符合国家相关防爆标准要求。

电气保护装置应具备实时监测和故障诊断功能,方便维护人员及时发现故障进行处理。

(说明书)PL控制器用户指南-太阳能与柴油机混合系统

PL20,PL40,PL60 PL 系列太阳能管理系统此份资料,重点讲述如何在太阳能与柴油机互补系统中使用PL,及如何进行设置。

PL 控制器需要工作在客户定制程序模式--程序4。

如果需要更详尽的解释,请查阅PL参考手册。

目录页次A、系统介绍: (2)B、控制器安装: (2)C、基本设置-在SET菜单下 (3)D、特殊设置 (3)A、系统介绍 :PL 控制器内置一个综合的发电机管理器,可以用于在互补系统中,管理柴油发电机或燃料电池。

系统演示图•本设计将全部充电电流进行监控,并纳入系统数据计算。

本图中充电源(Diesel/Gas Generator) 的充电电流是通过分流器(Shunt)来测量,并通过PLS2转化为数字信号,传送到PL 控制器。

请在PL控制器CHARGE/CEXT菜单中读取外部的充电电流。

太阳能(Solar array) 的充电电流,控制器可以自动识别。

•PL 控制器通过G端发出信号来控制柴油机内置的继电器,在当蓄电池电压降到设定值时启动柴油机,在蓄电池电压上升到设定值时,关闭柴油机。

注释:•下面重点介绍如何安装和设置PL控制器。

B、控制器安装 :1、PL控制器的安装请参考《PL控制器用户指南》。

2、太阳能/柴油机互补系统的连接请参考以上图例。

注意:关于G端输出,最大的继电器线圈电流120毫安----PL20,40,300毫安----PL60。

因为PL60本身有个固态继电器,所以必须将G- 与bat-进行连接。

注释:•以下设置步骤分,基本设置和特殊设置两个部分。

请先对PL 控制器进行基本设置。

•设置时请参考PL 控制器菜单--见最后一页。

C、基本设置 -在Set菜单下请参考《PL控制器用户指南》中有关章节-----如何使用菜单和选择你的设置(在Set菜单下)。

请设置TIME时间/VOLT电压/PROG程序。

在设置PROG时请选择程序4。

警告!程序4中如设置错误,会损害蓄电池或负载。

D、特殊设置1、设置CHRG菜单。

GTS-400-PV(G)-PCI系列运动控制器用户手册

步进电机的PLC控制系统设计

步进电机的PLC 控制系统设计Ξ孙建仁(兰州工业高等专科学校机械工程系,甘肃兰州 730050)摘 要:在P LC 步进电机控制系统中,输入到其线圈绕组中的脉冲数或脉冲频率可控制步进电动机的角位移和转速,在给步进电机的各线圈绕组输入脉冲时需要进行脉冲分配器分配脉冲,脉冲分配可以由软件进行设计,也可以由硬件组成。

以OMRON 的C 系列P 型机为例,讨论步进电机的P LC 控制系统的软件设计方法。

关键词:可编程控制器(P LC );步进电动机;接线图;梯形图中图分类号:T M32 文献标识码:A 文章编号:100724414(2001)0420023201 在对传统机床的数控化改造中,用可编程控制器P LC 作为控制器对机床电气控制系统的改造越来越突出。

其主要部分是对数控机床的典型执行元件步进电机的控制。

我们知道步进电机是一种用电脉冲进行控制,将电脉冲信号转换成相应角位移的电机,步进电机每输入一个电脉冲就前进一步,其输出的角位移与输入的脉冲数成正比,因此只要控制输入到其线圈绕组中的脉冲数或者脉冲频率即可控制步进电动机的角位移和转速,但给步进电动机的各线圈绕组输入的脉冲还需要进行脉冲分配器的分配。

利用P LC 控制步进电动机,其脉冲分配可以由软件进行设计,还可以由硬件来组成。

本文作者以OMRON 的C 系列P 型机为例,讨论步进电动机用软件分配脉冲的设计方法。

1 步进电动机P LC 控制系统I/O 接线图设计[1]步进电动机以最常用的三相六拍通电方式工作,并要求步进电动机设有快速、慢速控制、正反转及单步控制4种控制方式。

根据要求,可选用C28P —C DT —D 的P LC 进行控制并设计出步进电动机的P LC 控制系统I/O 接线图(图1)。

图1 步进电动机的P LC 控制系统I/O 接线图2 步进电动机P LC 控制系统梯形图设计[2]据控制要求设计了P LC 控制系统梯形图见图2。

图2 步进电动机的P LC 控制系统梯形图(下转第26页)・32・Ξ收稿日期:2000211225作者简介:孙建仁(19672),男,甘肃永登人,讲师。

PLS

在低功率控制模式下,根据蒸汽发生器宽量程 水位变化来调节给水流量,采用比例积分控制方式 来补偿蒸汽发生器窄量程偏离设定点。

依据高量程给水流量的滤波信号,实现低功率

向高功率给水控制模式转换。转换点是与某功率值 对应的给水流量,并在该功率下可测得稳定的蒸汽 流量。转换点低到允许使用宽量程水位实现有效前 馈控制,和允许在低量程给水流量测量上限范围内 实现给水流量指示。如果给水流量降到低于低量程 给水流量测量有效范围的下限,则低功率模式给水 流量控制器的积分作用被禁止。在控制模式之间切 换以及在手/自动之间切换,能相互跟踪,以保证无 扰切换。

PLS提供启动、升功率、功率运行、停堆和换料期 间的总体电厂控制,PLS随运行限值的变化(负荷变化) 来自动调节反应堆和其它主要系统的参数。它为非安 全级的电厂控制功能的自动和手动控制提供逻辑,这 些功能在主控或者远程停堆站进行操作。

PLS性能高度可靠且维护简单。通过使用可靠和冗 余的仪控平台以及冗余输入/输出来保证选择的重要控 制功能的可用性;

三. 棒控系统

控制棒的运动通过将控制棒束同由控制棒驱动机构 控制的单根驱动杆连接起来来实现,棒控系统通过调 节控制棒在堆芯中的位置来控制反应堆功率。

1. 用于快速降功率的停堆棒组

操纵员运行BEACON在线堆芯监测系统来选择合适 的停堆棒组准备快速停堆,所选择的棒组是根据堆芯 燃耗情况来运行的,操纵员通过操纵员站手动选择棒 组,在燃料循环周期内操纵员定期地运行BEACON程 序,在一个周期内可能会运行2或3次。

卷烟机PLC电气控制系统应用优势及工作流程分析

卷烟机PLC电气控制系统应用优势及工作流程分析卷烟机是一种较为复杂的机械设备,具有高速度、高效率、高精度等特点。

为了满足卷烟机高速、高效、高质的生产要求,在控制系统上必须具备高可靠性、高稳定性、高精度、高速度等特点。

由于传统的电气控制系统往往存在着可靠性差、操作复杂、占地面积大等问题,越来越多的卷烟机企业采用PLC电气控制系统来替代传统的控制系统,工作效率得到了进一步的提高。

PLC(Programmable Logic Controller,可编程逻辑控制器)是一种常见的电气控制装置,具有快速反应、可编程、可扩展性强、结构紧凑、稳定可靠的特点。

在卷烟机控制系统中,PLC电气控制系统具有以下优势:1. 高可靠性PLC电气控制系统采用模块化结构设计,模块之间采用连接器连接,具有很强的可靠性。

此外,PLC电气控制系统的自我诊断能力强,具有较高的容错性和自适应能力,能够及早检测并处理问题,保障卷烟机的连续高效工作。

2. 操作简单传统的电气控制系统操作繁琐,需要经过专门的培训才能熟练掌握。

而PLC电气控制系统操作简单易学,具有友好的人机交互界面,并可根据不同的用户需求进行个性化设置,提高了操作的便捷性和使用效率。

3. 占地面积小传统的电气控制系统由各种控制单元、接线端子、开关等组成,占用了大量的空间。

而PLC电气控制系统采用集成设计,整体结构简洁紧凑,占地面积小。

这对于卷烟机企业的车间空间利用非常有利。

4. 灵活可编程PLC电气控制系统具有极高的可编程性,可以根据具体需求进行个性化配置,实现多种不同的控制模式。

此外,PLC电气控制系统还可以进行在线编程、在线监测和在线调试,为卷烟机企业提供了极大的灵活性。

1. 信号输入卷烟机设备安装大量的传感器、开关等信号输入装置,可以实时感知卷烟机设备的状态信息并将其转化为电信号,通过接口板传输到PLC电气控制系统中。

2. 信号处理PLC电气控制系统将接收到的信号进行处理,通过程序分析、计算、控制输出模块,产生相应的控制信号。

圆锥PLC控制系统简介(选矿公司电仪车间倪文强)

大小的操作方法和注意事项。

1.启停主电机

在润滑泵运行120S后,才可以启动主电机,按下

“Crusher motot start”按钮,延时10S后,PLC将

发出指令给高压柜,启动主电机。在画面的Actural

Crusher Curent栏中,可以看见主电机的运行电流值。

同时主电机启动完毕后, “Crusher motot start”

选矿公司电仪车间

倪文强

培训内容

一、控制系统简介 二、自动控制流程 三、排矿口调整 四、常见故障处理

第一部分:控制系统简介

圆锥控制系统主要由美国AB公司的上位机软件

RSView32和MicLogix 1500PLC控制系统、润滑系统和

液压系统几个部分组成,请看下图。今天我们着重讲

解上位机软件RSView32的自动控制流程、排矿口标定

按钮将变成绿色。停止时,点下停止按钮即可。

2.启停给料皮带

完成主电机启动后,可以启动给料皮带。注意,

只有主电机启动120S后,才可以启动给料皮带。启动

给料皮带后,可以按下“Feed Rate Increase”提高

皮带速度,增加给料量。可以按下“Feed Rate

Decrease”降低皮带速度,减少给料量。

什么条件没有满足。

如果出现电机启动故障,例如过载后热保护跳闸

,接触器故障等,画面中出现红色报警的同时,画面

下方按钮会变成红色,点击所看到的红色按钮,可以

引导你进入下图故障复位画面,如果确认故障排除后

,可以按下MOTOT STARTER FAULT ALARM RESET按钮 ,等该按钮变成绿色的时候,故障才算复位完成,可 以重新进入操作。

时,会再次自动加热。

PLC技术在电气设备自动化控制中的应用_1

PLC技术在电气设备自动化控制中的应用发布时间:2021-12-07T02:56:22.189Z 来源:《福光技术》2021年19期作者:周原[导读] PLC的全称为可编程逻辑控制器(Programmable Logic Controller,PLC),是一种以微处理器为核心的数字运算操作的电子系统装置,专为在工业现场应用而设计,它由中央处理单元、存储器、输入输出接口、电源以及数字模拟转换等功能单元组成,可以对控制指令进行存储与执行,具备逻辑控制、时序控制、模拟控制以及通信等功能,可以依照控制要求实现对电气设备进行监控。

中冶沈勘秦皇岛工程设计研究总院有限公司河北秦皇岛 06600摘要:PLC技术不但能够改变传统的电气自动化控制系统的发展模式,还能够解决传统电气自动化控制系统当中存在的各种问题,提升电气设备稳定性及安全性,进而提升工厂的管理水平、生产效率,为工厂的信息化、智能化发展奠定基础。

由此可见,加强对PLC技术在电气设备自动化控制中应用的研究具有重要的现实意义。

关键词:PLC技术;电气设备;自动化控制;应用1 PLC技术概述PLC的全称为可编程逻辑控制器(Programmable Logic Controller,PLC),是一种以微处理器为核心的数字运算操作的电子系统装置,专为在工业现场应用而设计,它由中央处理单元、存储器、输入输出接口、电源以及数字模拟转换等功能单元组成,可以对控制指令进行存储与执行,具备逻辑控制、时序控制、模拟控制以及通信等功能,可以依照控制要求实现对电气设备进行监控。

PLC是微机技术与传统继电接触控制技术相结合的产物,既充分利用了微处理器的优点,又照顾到现场电气操作维修人员的技能与习惯,特别是PLC程序编写,采用继电器梯形图、命令语句等简单指令形式,不需要专门的计算机编程语言知识,简单易用,程序形象、直观,方便调试与纠错。

用户在购到所需的PLC后只需按说明书的提示,做少量的接线和简易的用户程序编制工作,就可灵活方便地将PLC应用于生产实践。

PLC直接控制步进电机系统

P LC 直接控制步进电机系统晋小莉 王立莹(西安工业学院机电学院 陕西西安 710032)摘 要:介绍了运用P LC 直接控制步进电机系统的软硬件组成,阐述了P LC 直接控制步进电机技术在发动机台架试验测控系统中的应用。

关键词:P LC 步进电机 控制中图分类号:TP273 文献标识码:A 文章编号:1671-0630(2006)04-0045-03Step -m otor D i rect Con trol Syste m w ith P LCJ i n X i a oli ,W ang L i y i n gXi’an I nstitute of Technol ogy (Xi’an 710032)Abstract:This paper intr oduced the hardware and s oft w are constituti on of the step -mot or direct contr ol sys 2te m with P LC,and expounded the app licati on in the engine contr ol syste m in bench test .Keywords:P LC,Step -mot or,Contr ol引言步进电机是一种将电脉冲信号转换成直线位移或角位移的执行元件,每当对其施加一个电脉冲时,其输出轴便转过一个固定的角度。

步进电机的输出位移量与输入脉冲个数成正比,其转速与单位时间内输入的脉冲数(即脉冲频率)成正比,其转向与脉冲分配到步进电机的各相绕组的相序有关。

所以只要控制指令脉冲的数量、频率及电机绕组通电的相序,便可控制步进电机的输出位移量、速度和转向。

步进电机具有较好的控制性能,其启动、停车、反转及其它任何运行方式的改变,都在少数脉冲内完成,且可获得较高的控制精度,因而得到了广泛应用。

步进电机分为反应式、永磁式和混合式等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

黑龙江科技学院大学生科研基金工程设计说明书项目名称:基于P89LPC932的电机控制系统申请者: _____________ 王洪磊____________ 组员:付强■邓学岩.徐成宏指导教师: _____________ 魅_________________ 基于P89LPC932的电机控制系统编者按:运用P89LPC932的脉宽凋制功能实现对电机的恒转速控制,用外接键盘实现对电机的速度输入,采用数字PID控制算法实现对电机的恒转速控制的选题是一个应届生的毕业设计。

直流电动机因苴良好的启动、制动性能,良好的机械特性,使得英在现代工业控制领域得到了广泛的应用。

自从PWM (脉冲宽度调制电路)引入到电机控制以后,给自动控制领域带来了深刻的变化,PWM调速装苣在直流调速、伺服控制系统中得到了广泛的应用。

纯硬件的PWM系统,其硬件电路较为复杂,实现不易。

而采用Philips公司新推出的芯片P89LPC932,利用英内部本身自带的脉宽调制器能够很方便的实现对PWM波形的控制。

本系统中采用PWM控制器作为PWM控制器及微处理器,由他来实现以下的任务:1用外接键盘实现对电机的速度输入,能够实时给泄电机的转速。

2•设il•一个测速装置由计数器0端口来测量电机的转速并经P89LPC932的串行口送LED显示。

3•设计数字PID算法实现对电机的恒转速控制,即由键盘输入给左了电机的速度之后在电机允许的范围之内,改变其负载的大小,电机的转速能够维持基本恒泄不变。

第一章硬件电路的实现1.1概述本系统以P89LPC932作为核心控制部件,外加一左的辅助电路来完成系统的预期任务即电机的恒转速控制并送显示。

利用英外接键盘作为电机的速度输入端,通过键盘输入转速来输岀与之相对应的PWM波形。

加以一定的驱动电路来驱动电机。

利用磁铁和磁的霍尔传感器的霍尔特性设汁一测速电路实时测量电机的转速。

利用P89LPC932的串口送电机的实测转速。

设讣一数字PID调节器,通过数字PID算法实现对电机的恒转速控制。

整体电路的原理框图如图1-1所示。

图1-1整体电路原理框图图1-1电路中键盘输入数据是由P89LPC932实时扫描来实现的,一旦键盘输入新的数据则立即送出新的与键盘输入数据相对应的相应占空比的PWM波形。

因为由P89LPC932 输岀的电压高电平仅为+3,输出电流仅仅为2MA左右,因此要驱动本系统中的12V小电机必须将电流、电压加以放大,在本电路中采用功率三极管加以实现。

测速电路是采用磁铁和磁的霍尔传感器的霍尔特性来测量电机的转速的。

显示电路用到了P89LPC932的串行口,由串行口送出电机的速度。

在监控程序中,将电机的实测转速与通过键盘输入所确左的电机应具有的给泄转速比较,一旦二者之间有偏差,马上调用数字PID算法进行纠正,改变PWM 波形的输岀占空比,使得电机的实际转速相给泄转速靠拢,从而实现电机的恒转速控制。

关于P89LPC932的介绍请见参考文献[11.2输入电路为了实时给定电机的转速,可以通过外接键盘来输入设定,具体电路如图1-2所示。

图1-2速度输入电路由于用键盘输入转速和数字PID参数,所以需要的按键数目较多。

因此键盘接口采用行列式键盘接口,按键的识别方法采用线反转法。

键盘的工作原理请见参考文献《单片机原理与应用》。

最终,由键盘输入数据大小来确左相应PWM波形的占空比,从而改变电机的转速。

扫描键盘程序中首先是判断键盘是否有数据输入。

若有新数据输入则立即送出与输入数拯相对应的PWM 波形。

只有在键盘没有数据输入的情况下,监控程序才会判断电机的实际测量转速与键盘所输入的给泄转速是否相等,若二者有偏差,则必须调用数字PID算法来实现电机的恒定转速控制。

1.3驱动电机电路因为在电机驱动系统中,主要是对P89LPC932输出的PWM波形进行功率放大,因此首先必须要介绍一下P89LPC932自带的脉宽调制器的工作原理,详细说明请见参考文献«LPC900系列Flash单片机应用技术》(上册)。

PWM 4-129012在图1-3中,三极管9012的特性参数如下:P CM=310MW,I CM=50MA,UT=18V,U IBROO=3V, I CBO=0.05MA»I CEO=0.1|.L A.» hFE =60~103, fr =80MH乙Q0管为功率三极管,因为在书上找不到其资料的详细说明,只是在网络上找到了英资料的简单说明,Q0管的型号为D880特性参数为140V10A100W。

因此采用此功率三极管在本系统是足够的。

Q1管9012作为基极驱动电路由于Q0管接成了射极跟随器的形式,Q0的发射极电压跟随英基极电压的变化,由于其管压降的作用,当Ub=+12V时,Ue=11.4V,并且经过测量我们知道其射极最大输出电流为60MA可以驱动本系统12V小电机的运行。

D0为快速恢复二极管,型号为1N4148,作为电机的保护管,并且在功率三极管的射极输出为低电平时,D0管又可以作续流二极管的作用,由于在其输出为高电平期间电机电枢电感的储能作用,此时通过D0管使电机电流继续导通。

1.4测速电路因为实验条件的限制,本次课题设讣所采用的测速电路是利用磁铁和磁霍尔传感器的霍尔特性来设汁岀来的测速电路,其中传感器型号为NJK-5002C,特性参数:NPN型,工作电压U=6~36V (直流),输出电流I=200mA.原理图如图14所示。

英中磁铁吸附在电机的传动轴,当磁铁接近磁霍尔传感器时,霍尔传感器输岀0V否则传感器输出为+12V。

由于霍尔传感器输出的电流较小且电压过大,所以在霍尔传感器与单片机之间加了电流驱动和分压电路。

9013为NPN型三极管,英特性参数如下:P CM=310MW,I CM=50MA, u(bocco = 18V, UiBR>EBo =3V, I CBO=0.05MA» I CEO=0.1J.I A» hFE =60^103, fT =80MH乙当电机转动时,磁铁会周期性的接近磁霍尔传感器,磁霍尔传感器就会输出一个连续的方波信号,这个方波信号就可以作为P89LPC932的T0计数器的计数脉冲。

图14测速电路原理图1・5显示电路为了送显示电机的转速,我们用到了 P89LPC932的串行通信口,为了送出待显示的笔画 码用到了其串行工作方式Oo芋I ■ 4 ♦I图1-8显示电路在显示电路中,利用74LS164 )\位移位寄存器锁存需要送出的笔画码。

74LS164是一种 串并数据输入并行或串行数据输出,可以异步复位的8位数据寄存器,常用做串并数据转换。

显示电路原理图如图1-8所示。

采用串行接口电路来作为显示电路,占用口线资源少,编程简单,而且其硬件电路的实 现也不复杂。

其中两位是控制转速,另两位是实际转速。

第一章系统软件设计为了使系统发挥其最大的作用,并且为了以后更新换代升级的方便,在系统的硬件确宦 以后,必须有足够强大的且功能完善的软件来支持,一个系统有一个好的软件的支持,就好 比这个系统有了一颗奔腾的"芯”,能够很好的指导和协调硬件的工作,生生不息。

本系统中的监控程序设计采用模块化的设计方法。

多个功能模块的功能相互独立,又能 够互相调用,修改调试非常的方便。

其资源分配都具有明显的表识符号,具有较强的可读性 性。

© —S 5 一 4 4© 一m 寸 U J'.£| —— 「4n 寸 bi ••!:> - 一 — V —kF>n 1 I I I I I II I I I I I I I I I I I I I I I I I I I I Q W M Th S 2 卜 乜00000 B Y7 M £■ S 2 r J 74LS164<Etn 的才 ssr- 乜00U 乜 74LS164 <x co 74LS164 <rao 74LS164 <xco2.1主程序设计由于监控程序选择在左时器0中断服务程序中,主程序完成的任务相对简单。

它只是完成自检、初始化等工作而进入等待方式。

经过实验发现PWM不能工作在休眠状态,当工作在休眠状态时,PWM输出的电压几乎为0,其流程图如图2-1所示。

1.看门狗初始化为了防止系统死机,使系统能够更好的工作,通过串行编程对Flash的UCFG1寄存器的WDTE 位启动,立时装置必须泄时得到软件淸除,以防止其溢岀使HCU复位,英初始化程序如下:WDL=0xff aEA=0cWDC0N=0Xe5o WFEEDl=0XA5o WFEED2=0X5Ao EA=lo 〃装入8位倒计数器的新值//4096分频,看门狗振荡器作为时钟源,看门狗运行控制〃喂狗两条写入看门狗复位寄存器WDREST的命令要按照一泄的顺序进行,否则看门狗电路仍然按照最初的设置直到溢岀。

2.左时器、计数器初始化包括设置工作方式,即对TM0D进行初始化.由于立时器、计数器0的工作方式为工作方式1,英初始化程序如下:IEN0二0X88。

//开全局中断和定时器1溢岀中断THOD二0X15。

//定时器1、计数器0的工作方式都为1TH1二0X15。

//定时器设初值TLl=0Xa0oTH0=0. 〃计数器淸零TL0=0cTR1二1。

//泄时器启动TRO二1。

〃计数器启动3.PWM初始化该系统用OCC也就是P89LPC932的第4脚所输岀的方波作电机的脉宽调制信号。

PWM控制信号的初始化程序如下:OCRCH 二 OXff。

//输出比较OCRCL=OXffoTH2=0XFFoTL2二OXFF。

//设泄 PWM 频率TOR2H=OXFFoTOR2L=OXFFoCCCRC二1。

//非反向的PWM,在比较匹配时置位:在CCU立时器递减向下益岀时淸零TCR21=0X8Bo //写分频,锁TCR20二0X80。

//置 PLLEN 等读出为一while(TCR20!=0x80){o }TM0D21=lo //启动PWM上时器4.键盘扫描本系统采用线反转法进行键盘扫描,线反转法只需要两步便能获得所在的行列值,显得十分简练。

图2-1主程序流程图2. 2系统左时监控一个完整的系统都离不开对系统状态的监控,就象一个十字交通口.必须有红、绿灯来指示车辆的正常通行,还要有电子眼监视违规车辆并记录。

为了更好的协调软件,硬件个部分正常工作,就必须对整个系统进行严密监控。

本系统是有左时器1中断服务程序担任监控任务。

但由于电动机是一种有惯性、有滞后的环节,当电动机负载过大时,滞后就会更加明显,因此必须选择一个合适的监控扫描时间这是至关重要的。

如果每次的监控扫描时间过长,会增大整个系统的调肯时间。

时间过短, 滞后环节的影响来不及反应。