最新EN12476金属表面磷化处理汇总

EN12476

EN124764月2000ICS25.220.99英文版本磷酸盐转化膜的金属方法指明要求这份欧洲标准是有CEN提供的在2000年3月10日CEN成员都有义务遵守与CEN /CENELEC内部规章规定的条件,给这个欧洲标准的地位,国家标准,没有任何改动不断更新的名单和参考书目等有关国家标准可能获得的应用,向管理中心或任何CEN会员这份欧洲标准存在三种官方版本(英语,法语,德语)一份版本在任何其他语言所做出的翻译下的责任,CEN会员纳入其自己的语言,并通知管理中心具有相同的地位作为官方版本。

CEN成员是国家标准机构的有奥地利,比利时,捷克共和国,丹麦,芬兰,法国,德国,希腊,冰岛,意大利,卢森堡,荷兰,挪威,葡萄牙,西班牙,瑞典,瑞士和英国。

CEN欧洲标准化委员会秘书中心:rue de Stassart 36, B-1050 Brussels第二页EN 12476:2000内容前言 (1)1范围 (1)2规范参考 (1)3信息要由买方提供 (1)4涂层的类型和指定 (1)4.1涂层类型 (1)4.2转换涂层指定 (2)5采样 (3)6涂层的要求 (3)6.1外观 (3)6.2单位面积涂层的质量 (3)6.3腐蚀抵抗 (3)附件A(详实)指导 (4)附件B(详实)建议 (6)附件C(详实)后处理 (8)附件D(详实)测定的耐腐蚀性 (9)参考书目 (10)前言这份欧洲标准是由CEN/TC 262技术委员会提供的,“金属和无机涂料”,这是由BSI秘书处认证本欧洲标准应考虑的地位,一个国家标准组织对下列国家必将实施这项欧洲标准,本欧洲标准应考虑的地位,一个国家标准无论是出版相同的文字或背书最迟由2000年10月,和冲突的国家标准应撤回在最迟于2000年10月。

根据CEN /CENELEC的国际规则,下列国家的标准化组织必将为实施这项欧洲标准:奥地利,比利时,捷克共和国,丹麦,芬兰,法国,德国,希腊,冰岛,意大利,卢森堡,荷兰,挪威,葡萄牙,西班牙,瑞典,瑞士和英国。

DIN EN 12476-2001 ENG金属磷化转化涂层方法

NA.1 Chemical composition of coating

In addition to the methods specified in this annex, other analytical methods with at least the same precision may be used. The detection of phosphate in a coating shall be taken as proof that it Байду номын сангаасs a phosphate coating (cf. subclause NA.2). To establish that a coating is a manganese phosphate coating, it is sufficient to establish the presence of manganese (for ferrous substrates only) (cf. subclause NA.3). To establish that a coating is a zinc phosphate or a zinc calcium phosphate coating, it is sufficient to establish the presence of zinc or zinc and calcium, respectively (for zinc-free substrates) (cf. subclause NA.5). If neither manganese nor zinc has been detected in a phosphate coating on a substrate of ferrous material, then the coating is certain to be an iron phosphate coating.

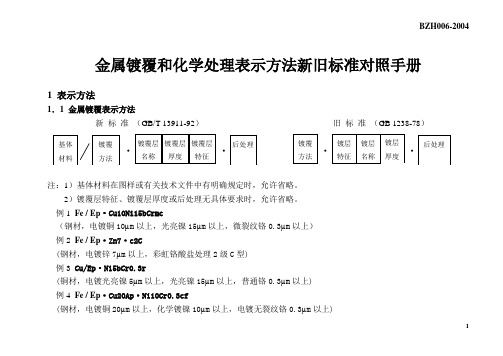

金属镀覆和化学处理表示方法新旧标准对照手册

BZH006-2004 C 符号

B J

9

BZH006-2004

2.10 独立加工工序名称符号(原准备工序符号),见表 7:

表7

新标准

名称

符号

有机溶剂除油

SD

化学除油

CD

电解除油

ED

化学酸洗

CP

电解酸洗

EP

化学碱洗

AC

电化学抛光

ECP

化学抛光

CHP

机械抛光

MP

喷砂

SB

喷丸

SHB

滚光

BB

刷光

BR

磨光

GR

2 表示符号

2.1 基体材料表示符号

2

“基体材料”表示符号是新标准增加部分,常用基体材料表示符号见表 1:

表1

材料名称

符号

铁、钢

Fe

铜及铜合金

Cu

铝及铝合金

Al

锌及锌合金

Zn

镁及镁合金

Mg

钛及钛合金

Ti

塑料

PL

硅酸盐材料(陶瓷、玻璃)

CE

其他非金属

NM

2.2 镀覆方法、处理方法表示符号,见表 2:

2004.5

BZH006-2004

一、考虑底漆与底层金属的配套原则(表面处理工艺大全,表 4-5) 1. 黑色金属涂覆采用铁红类底漆,铜、铝涂覆采用锌铬黄类底漆。 2. 镀锌件可以用铁红类底漆也可以用锌铬类底漆,但是镀锌钝化类零件不能用锌铬类底漆。(由于大部分镀锌件都

要进行钝化处理,以免受到塑料、油漆等有机类气体产生腐蚀,所以工厂大部分涂漆工艺中强调镀锌件用锌铬类 底漆是错误的) 3.环氧类底漆防锈、防腐蚀性能最好(室温干燥 36 小时)。其次是酚醛类底漆(F06-9)室温干燥 24 小时。(第 55 页) 4.考虑考使用环境条件,一般条件下,可以用环氧类、酚醛类、醇酸类底漆;但恶劣条件下尽量用环氧类底漆。 5.在钢和铝件没有进过表面处理前,可以先喷涂乙烯磷化底漆(X06-1)作防锈底层,能代替黑色金属的磷化处理, 增加有机涂层和金属表面的附着力,防止锈蚀,延长使用寿命,但不能代替一般底漆。(一般在海洋、盐雾、湿热 条件下使用) 6.铝进过阳极氧化后,环氧底漆可以铁红或锌黄,但用酚醛底漆时用铁红而不是锌黄。

金属磷化处理方面的知识

金属磷化处理方面的知识金属(主要是钢铁)磷化处理后,表面质量和耐蚀性均优于表面氧化处理.但其颜色因处理工艺和处理液的成分变化会产生差异,且污染较大.由于表面是不溶性的磷酸盐,不宜焊接.焊接不仅破坏磷化膜,且在焊缝中磷的增加,易产生裂纹和增加焊缝的脆性.磷化是指磷酸盐转化膜,金属表面磷化后具有一定的防锈等耐蚀性,也有的磷化处理是用于漆前打底,为了增加漆膜的结合力.“四合一”金属磷化处理液金属表面因大气的污染和腐蚀会沉积各种污物并生锈。

这种锈大都是金属的氧化物及氢氧化物,它们疏松而具有吸湿性,使金属更易被继续腐蚀。

此外,金属在制造加工过程中,其表面也会留下各种液体或固体的残留物。

因此,金属制品及零件在防锈处理之前,必须进行表面处理,使其外表洁净,从而才能获得完整的覆层和理想的保护效果。

采用常规的处理方法不但工序繁杂,劳动强度大,而且易污染环境。

现广泛采用工序简单、能源消耗小的“四合一”工艺,即除油、除锈、磷化、钝化一次完成。

下面介绍这种金属处理液的制备方法。

一、原料(1)磷酸(H3PO4)又名正磷酸。

纯品是无色斜方晶体,相对密度1.834(18℃),熔点42.35℃。

一般商品是含有83~93%H3PO4的稠厚液体。

溶于水和乙醇,213℃失去一部分水而转变成焦磷酸,进一步转变为偏磷酸。

对皮肤有腐蚀性,能吸收空气中的水分,酸性介于强酸和弱酸之间。

注意不要直接接触皮肤。

这里作除油剂和除锈剂,并能形成磷化膜。

选用工业品。

生产厂:成都化工研究所、贵阳黄磷厂、云南昆阳磷肥厂、银川农药厂、武汉无机盐化工厂、广西柳城磷肥厂、上海红卫农药厂、连云港锦屏化工厂、浙江建德县化肥厂、蚌埠上游化工厂、江西樟树磷肥厂、青岛自力化工厂、北京红星化工厂、石家庄黄磷厂、大连金光化工厂、哈尔滨化工总厂等。

(2)氧化锌(ZnO)又称锌氧粉或锌白。

金色粉末或六角晶体,无臭无味、无砂性。

受热时变成黄色,冷却后又恢复白色。

相对密度为5.606,熔点1975℃,溶于酸、碱、氯化铵和氨水,不溶于水和醇,吸收空气中的二氧化碳时性质发生变化。

金属表面处理之磷化处理

金属表面处理之磷化处理表面处理经常会遇到磷化处理,一般被当做表面处理的前处理。

我经常遇到的磷化处理就是前处理,类似于酸洗、碱洗之类的。

磷化就是将工件置于含有锰、铁、锌的磷酸盐溶液中处理,使工件表面生成一层难溶于水的磷酸盐薄膜的过程,又称为磷酸盐处理。

磷化按操作温度可分为高温、中温、低温磷化三种类型。

磷化膜的厚度约为3-20微米,成灰或暗灰色。

与金属基体的结合较好,在大气条件下很稳定。

这里说的大气条件很重要哈,钢铁件的发黑发蓝里面说的耐腐蚀性也是大气条件下,在酸碱环境中磷酸盐、金属的氧化物都是不耐腐蚀的。

磷化液氧化处理的表面在有机油类、笨、甲苯、及各种气体燃料中有很好的耐蚀性,而且磷化膜的耐蚀能力为氧化膜的2-10倍以上。

综上,其实金属的氧化膜、磷化膜在自然潮湿的环境中也是不耐腐蚀的,所以一般在当做表面处理的前处理,也就是说在氧化或者磷化之后再喷粉或者喷漆。

这样即使在潮湿的酸碱环境中也有很强的耐腐蚀能力。

另外磷化膜除了和基体有很好的结合性,它与油漆涂层有良好的结合力,这就是说磷化后再喷漆,漆膜不容易脱落,同样的百格实验,前处理不做磷化处理和做磷化处理的会有很大差别。

磷化膜的电绝缘性很高,涂绝缘漆后可以耐1000-1200v,这就不容易电化学腐蚀。

其实在大气环境中有很多场景是潮湿闷热的环境,比如户外的铁件,做了发蓝发黑处理,在下雨后的潮湿环境也是很容易生锈,这种金属氧化膜不耐酸碱腐蚀。

通样磷化处理后潮湿环境也是很快生锈,也是因为磷酸盐膜不耐酸碱腐蚀,这就是氧化和磷化是前处理的原因,之后喷漆,被前处理的表面和漆的结合性更好。

喷涂后的表面,对各种环境有很强的耐腐蚀能力。

目的帮助看官更好的理解磷化和氧化。

表面处理标准大众13750(中文)

保密,保留所有权力。

未经大众汽车集团标准部门的许可,不得复制或转换本文件的任何一部分。

合同当事方仅能通过B2B供应商平台“”获取本标准。

第2页删除了“带微小裂缝的光亮镀铬处理”表面保护类型(代码f320),(代替以Ofl-f350)。

制定了“镀锡处理”表面保护类型的涂层厚度(代码g...)。

增补了电解沉积铝和铝/猛合金涂层的表面保护类型(代码q600, q605, q610, q615)。

含六价铬Cr(VI)的“镀锌/铁合金处理”表面保护类型(代码r600, r605, r610, r620 和r630),限于可行的应用(不再允许用于新设计,有关替代类型请参见表A.1)。

增补了不含六价铬Cr(VI)的“镀锌/铁合金处理”表面保护类型(代码r301和r302)。

“镀锌/镍合金处理”表面保护类型(代码r640, r650, r660, r665, r670, r675),限于可行的应用(不再允许用于新设计,有关替代类型请参见表A.1)。

增补了不含六价铬Cr(VI)的“镀锌/镍合金处理”表面保护类型(代码r642, r643, r649, r672, r673和r677)。

增补了不含六价铬Cr(VI)的“复合镀层处理”表面保护类型(代码s611, s617, s621和s627)。

含六价铬Cr(VI)的“复合镀层处理”表面保护类型(代码s610, s615, s620和s625),限于可行的应用(不再允许用于新设计,有关替代类型请参见表A.1)。

“锌片涂层”表面保护类型(代码t300, t310, t320, t345, t600, t620和t645),限于可行的应用(不再允许用于新设计,有关替代类型请参见表A.1)。

增补了不含六价铬Cr(VI)的“锌片涂层”表面保护类型(代码t602, t611, t615和t647)。

重新增补了“表面镀黑抛光处理”表面保护类型(代码u110)。

含六价铬Cr(VI)的“渗铬处理”表面保护类型(代码v110),限于可行的应用(不再允许用于新设计,代替以Ofl-v111)。

最新EN12476金属表面磷化处理汇总

E N12476金属表面磷化处理EN124764月2000ICS25.220.99英文版本磷酸盐转化膜的金属方法指明要求这份欧洲标准是有CEN提供的在2000年3月10日CEN成员都有义务遵守与CEN /CENELEC内部规章规定的条件,给这个欧洲标准的地位,国家标准,没有任何改动不断更新的名单和参考书目等有关国家标准可能获得的应用,向管理中心或任何CEN会员这份欧洲标准存在三种官方版本(英语,法语,德语)一份版本在任何其他语言所做出的翻译下的责任,CEN会员纳入其自己的语言,并通知管理中心具有相同的地位作为官方版本。

CEN成员是国家标准机构的有奥地利,比利时,捷克共和国,丹麦,芬兰,法国,德国,希腊,冰岛,意大利,卢森堡,荷兰,挪威,葡萄牙,西班牙,瑞典,瑞士和英国。

CEN欧洲标准化委员会秘书中心:rue de Stassart 36, B-1050 Brussels第二页EN 12476:2000内容前言 (1)1范围 (1)2规范参考 (1)3信息要由买方提供 (1)4涂层的类型和指定 (1)4.1涂层类型 (1)4.2转换涂层指定 (2)5采样 (3)6涂层的要求 (3)6.1外观 (3)6.2单位面积涂层的质量 (3)6.3腐蚀抵抗 (3)附件A(详实)指导 (4)附件B(详实)建议 (6)附件C(详实)后处理 (8)附件D(详实)测定的耐腐蚀性 (9)参考书目 (10)前言这份欧洲标准是由CEN/TC 262技术委员会提供的,“金属和无机涂料”,这是由BSI秘书处认证本欧洲标准应考虑的地位,一个国家标准组织对下列国家必将实施这项欧洲标准,本欧洲标准应考虑的地位,一个国家标准无论是出版相同的文字或背书最迟由2000年10月,和冲突的国家标准应撤回在最迟于2000年10月。

根据CEN /CENELEC的国际规则,下列国家的标准化组织必将为实施这项欧洲标准:奥地利,比利时,捷克共和国,丹麦,芬兰,法国,德国,希腊,冰岛,意大利,卢森堡,荷兰,挪威,葡萄牙,西班牙,瑞典,瑞士和英国。

磷化与涂装——国家标准一览表

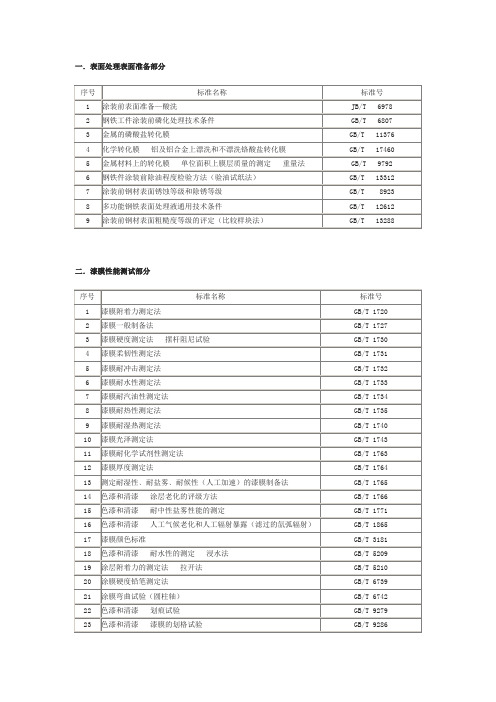

磷化与涂装——国家标准一览表一.表面处理表面准备部分序号标准名称标准号 1涂装前表面准备—酸洗JB/T 6978—19932钢铁工件涂漆前磷化处理技术条件GB/T 6807—1986 3金属的磷酸盐转化膜GB/T 11376—1997 4化学转化膜铝及铝合金上漂洗和不漂洗铬酸盐转化膜G B/T 17460—1998 5金属材料上的转化膜单位面积上膜层质量的测定重量法GB/T9792—1988 6钢铁件涂装前除油程度检验方法(验油试纸法)GB/T 13312—19917涂装前钢材表面锈蚀等级和除锈等级GB 8923—1988 8多功能钢铁表面处理液通用技术条件GB/T 12612—1990 9涂装前钢材表面粗糙度等级的评定(比较样块法)GB/T13288—1991二.漆膜性能测试部分序号标准名称标准号1漆膜附着力测定法GB/T 1720—1979(89) 2漆膜一般制备法GB/T1727—19923漆膜硬度测定法摆杆阻尼试验GB/T 1730—1993 4漆膜柔韧性测定法GB/T1731—19935漆膜耐冲击测定法G B/T 1732—19936漆膜耐水性测定法GB/T 1733—1993 7漆膜耐汽油性测定法GB/T 1734—1993 8漆膜耐热性测定法GB/T 1735—1979(89) 9漆膜耐湿热测定法GB/T1740—1979(89)10漆膜光泽测定法GB/T 1743—1979(89) 11漆膜耐化学试剂性测定法GB/T1763—1979(89)12漆膜厚度测定法GB/T 1764—1979(89) 13测定耐湿性﹑耐盐雾﹑耐候性(人工加速)的漆膜制备法G B/T 1765—1979(89) 14色漆和清漆涂层老化的评级方法GB/T 1766—1995 15色漆和清漆耐中性盐雾性能的测定 GB/T 1771—1991 16色漆和清漆人工气候老化和人工辐射暴露(滤过的氙弧辐射)GB/T 1865—1997 17漆膜颜色标准GB/T 3181—1995 18色漆和清漆耐水性的测定浸水法GB/T 5209—1985 19涂层附着力的测定法拉开法GB/T 5210—1985 20涂膜硬度铅笔测定法GB/T 6739—1996 21涂膜弯曲试验(圆柱轴)GB/T 6742—1986 22色漆和清漆划痕试验G B 9279—1988 23色漆和清漆漆膜的划格试验GB/T 9286—1998 24色漆和清漆杯突试验GB/T 9753—1988 25色漆和清漆不含金属颜料的色漆漆膜之20°﹑60°和85°镜面光泽的测定GB/T 9754—1988 26人造气氛腐蚀试验盐雾试验GB/T 10125—1997 27金属和其他非有机覆盖层通常凝露条件下的二氧化硫腐蚀试验G B/T 9789—198828色漆和清漆漆膜厚度的测定GB/T13452.2—1992 29色漆和清漆钢铁表面上的丝状腐蚀试验G B/T 13452.4—1992 30色漆和清漆耐湿性的测定连续冷凝法G B/T 13893—199231色漆涂层粉化程度的测定方法及评定GB/T 14826—199332绝缘漆漆膜击穿强度测定法HG/T 2-57-1980(85)三.部分涂料标准序号标准名称标准号 1电泳漆漆膜制备法HG/T 2—1046—19772电泳漆电导率测定法H G/T 2-1047-1977(85)3电泳漆泳透力测定法HG/T2-1048-1977(85) 4电泳漆库仑效率测定法HG/T 2-1049-1977(85) 5电泳漆沉积量测定法HG/T 2-1050-1977(85)6电泳漆泳透力测定法(钢管法)H G/T 2-1051-1977(85)7涂料粘度测定法GB/T 1723—1993 8涂料细度测定法GB/T 1724—1979(89)9涂料固体含量测定法GB/T1725—1979(89)10涂料遮盖力测定法G B/T 1726—1979(89) 11涂料流平性测定法GB/T 1750—1979(89) 12涂料产品分类,命名和型号GB/T 2705—1992 13涂料产品的取样GB 3186—1982(89) 14色漆和清漆词汇第一部分通用术语GB/T5206.1—1985 15色漆和清漆词汇第二部分树脂术语GB/T5206.2—1986 16色漆和清漆词汇第三部分颜料术语GB/T5206.3—1986 17色漆和清漆词汇第四部分涂料及涂膜物化性能术语GB/T 5206.4—198918色漆和清漆词汇第五部分涂料及涂膜病态术语GB/T5206.5—199119色漆和清漆用漆基皂化值的测定法GB/T 6744—1986 20色漆和清漆密度的测定GB/T6750—198621色漆和清漆挥发物和不挥发物的测定GB/T6751—198622涂料及有关产品闪光测定法闭口杯平衡法GB/T 6753.5—1986 23色漆流挂性的测定G B/T 9264—198824色漆和清漆用原材料取样G B 9285—1988 25饰面型防火涂料防火性能分级及试验方法防火性能分级GB15442.1—1995 26饰面型防火涂料防火性能分级及试验方法大板燃烧法GB/T 15442.2—1995 27饰面型防火涂料防火性能分级及试验方法隧道燃烧法GB/T 15442.3—1995* 28饰面型防火涂料防火性能分级及试验方法小室燃烧法G B/T 15442.4—1995* 29粉末涂料烘烤时质量损失的测定GB/T 16592—1996* 30涂料产品检验,运输和储存通则H G/T 2458—1993*四.安全与环保标准序号标准名称标准号 1涂装作业安全规程涂漆前处理工艺安全及其通风净化GB7692—1999 2涂装作业安全规程静电喷枪及其辅助装置安全技术条件GB 14773—1993 3涂装作业安全规程涂漆工艺安全及其通风净化GB 6514—1995 4涂装作业安全规程喷漆室安全技术规定GB 14444—1993 5涂装作业安全规程涂层烘干室安全技术规定G B 14443—1993 6污水综合排放标准GB8978—2000。

表面处理检验标准磷化.doc

磷化处理(金属)检验标准

1、目的

规范检验操作,发现、控制不良品,防止批不良品输入下道工序。

同时给检验工作提供检验标准。

2、范围

适用于来料、外协制品回厂、成品的检验接收及顾客退货的挑选检验。

3、定义

磷化处理是使金属与磷酸或磷酸盐化学反应,在其表面形成一层稳定磷酸盐膜的处理方法。

4、职责

4.1质量部负责不合格的发现、记录和标识,组织处理不合格品。

4.2采购部负责进料中不合格品与供应商的联络。

5、工作程序及标准要求

5.1外观检验

肉眼观察磷化膜应是均匀、连续、致密的晶体结构。

表面不应有未磷化的残余空白或锈渍。

由于前处理的方法及效果的不同,允许出现色泽不一的磷化膜,但不允许出现褐色。

5.2表面粗糙度应达到设计要求的表面粗糙度值。

5.3耐蚀性检查

5.3.1浸入法

将磷化后的样板浸入3 %的氯化钠溶液中,经两小时后取出,表面无锈渍为合格。

出现锈渍时间越长,说明磷化膜的耐蚀性越好。

5.3.2点滴法

室温下,将蓝点试剂滴在磷化膜上,观察其变色时间。

磷化膜厚度不同,变色时间不同。

厚膜

> 5分钟,中等膜〉2分钟,薄膜〉1分钟。

1。

EN12476金属表面磷化处理

EN124764月2000ICS25.220.99英文版本磷酸盐转化膜的金属方法指明要求这份欧洲标准是有CEN提供的在2000年3月10日CEN成员都有义务遵守与CEN /CENELEC内部规章规定的条件,给这个欧洲标准的地位,国家标准,没有任何改动不断更新的名单和参考书目等有关国家标准可能获得的应用,向管理中心或任何CEN会员这份欧洲标准存在三种官方版本(英语,法语,德语)一份版本在任何其他语言所做出的翻译下的责任,CEN会员纳入其自己的语言,并通知管理中心具有相同的地位作为官方版本。

CEN成员是国家标准机构的有奥地利,比利时,捷克共和国,丹麦,芬兰,法国,德国,希腊,冰岛,意大利,卢森堡,荷兰,挪威,葡萄牙,西班牙,瑞典,瑞士和英国。

CEN欧洲标准化委员会秘书中心:rue de Stassart 36, B-1050 Brussels第二页EN 12476:2000内容前言 (1)1范围 (1)2规范参考 (1)3信息要由买方提供 (1)4涂层的类型和指定 (1)4.1涂层类型 (1)4.2转换涂层指定 (2)5采样 (3)6涂层的要求 (3)6.1外观 (3)6.2单位面积涂层的质量 (3)6.3腐蚀抵抗 (3)附件A(详实)指导 (4)附件B(详实)建议 (6)附件C(详实)后处理 (8)附件D(详实)测定的耐腐蚀性 (9)参考书目 (10)前言这份欧洲标准是由CEN/TC 262技术委员会提供的,“金属和无机涂料”,这是由BSI秘书处认证本欧洲标准应考虑的地位,一个国家标准组织对下列国家必将实施这项欧洲标准,本欧洲标准应考虑的地位,一个国家标准无论是出版相同的文字或背书最迟由2000年10月,和冲突的国家标准应撤回在最迟于2000年10月。

根据CEN /CENELEC的国际规则,下列国家的标准化组织必将为实施这项欧洲标准:奥地利,比利时,捷克共和国,丹麦,芬兰,法国,德国,希腊,冰岛,意大利,卢森堡,荷兰,挪威,葡萄牙,西班牙,瑞典,瑞士和英国。

曼标表面处理汇总

3 防腐蚀涂层表1中是本标准规定的标准符号,用来定义和规范性能和技术要求,这些处理有些可以用不同的不含六价铬表面防腐涂层方式代替。

这样电镀表面处理与锌基铝盐表面防腐处理(锌鳞片粉在工件表面生成很薄的鳞片状锌铝防护层——译者注)系统可以平行使用。

表2是为允许使用不含六价铬的表面防腐涂层的,有特殊应用特征的应用范围规定的。

4 表面处理的标识- 在技术资料(图纸中): 比如防腐蚀- MAN 183-B1或者MAN 183-PHR- 在标准间的名称中: 比如6角螺栓DIN 931-M10x40-10.9- MAN 183-B1本标准编号按照表1符号–OS颜色,仅对根据6.11表1注脚的解释2要注意第1 和第6节规定。

0) 非高强度结构件,强度FK < 8.8/8 且Rm< 800 N/mm1) 机械连接件,强度FK ≥ 8.8/8 符合VDA 235-104.10。

2/ FK 12.9。

2) 仅适用于强度Rm≥ 1200 N/mm3) 按照表2 和OS表面处理方式,又或者没有润滑。

2/ FK 12.9.有要求。

4) 只对材料强度为Rm≥1200 N/mm5) 只允许B4型表面处理,如果外观设计上有要求用黑色。

6) B2类表面处理= Geomet 500 只在特殊情况下要求使用,如果对摩擦系数需要多次拧紧后仍有要求,比如车轮轮枢螺栓。

最大表面处理的厚度参见6.8节规定。

7) 对于B1, B2, B4类型的表面处理,尤其是内螺纹,较小的螺纹外径和带摩擦损耗部位(比如螺纹受力齿面——译者注)表面处理方法,有必要采用合适的表面处理方法。

8) 锌片处理的连接件与黄铜结构件的的配对由于接触腐蚀的原因不允许使用。

9) 强度等级在12/12.9的连接件不允许采用电镀表面处理。

第 2 页共20 页第 3 页共20 页续表2,第 4 页共20 页第 5 页共20 页5 实施程序由于旧汽车规定方面的有原因许多供应商没有能力提供不含六价铬的表面锌鳞片涂层防腐处理,所以这些供应商要被其他有能力的取代。

金属表面的磷化处理和铝铜的表面钝化

磷化膜金属表面在除油、除锈后,为了防止重新生锈,通常要进行化学处理,使金属表面生成一层保护膜,该膜通常只有几微米,主要起增强涂层和底材附着力的作用,较厚的膜层还能增强防锈性能。

常用的表面化学转化方法有氧化、磷化、钝化三种。

其中,磷化是化学处理的中心环节,是一种大幅度提高金属工件耐腐蚀能力的简单可靠、费用较低、操作简便的工艺方法,在工业上应用很广。

1、与磷化工艺相关的标准金属(主要指钢铁)经含有锌(Zn)、锰(Mn)、铬(Cr)、铁(Fe)等磷酸盐的溶液处理后,在基底金属表面形成一种不溶性磷酸盐膜,此种过程称为磷化。

磷化使金属表面形成一层附着良好的保护膜,以磷酸锌为例,在氧化剂的存在下,所生成的磷化膜为Zn3(PO4)2•4H20和Zn2Fe(PO4)2•4H20的结晶体。

该磷化膜闪烁有光、灰色多孔(空隙率为表面积的0.5%~1.5%),膜厚通常为0.1—50μm。

关于磷化工艺,我国和国际上都有相应的标准体系,可参照执行:GB/T11376—1997 金属的磷酸盐转化膜GB/T6807—2001 钢铁工件涂装前磷化处理技术条件GB/T12612—1990 多功能钢铁表面处理液通用技术条件ISO 9717—1990 (E)金属的磷酸盐转化膜——确定要求的方法ISOl0546—1993 (E)化学转化膜——铝及铝合金上的漂洗和不漂洗铬酸盐转化膜DIN 50942—1973 金属的磷化处理方法原理、缩写符号和检验方法ANSI/ASTM/AMS 2480C 涂漆基体磷化处理2、磷化的作用磷酸盐转化膜应用于铁、铝、锌、镉及其合金上,既可当作最终精饰层,也可作为其他覆盖层的中间层,其作用主要有以下方面。

2.1 提高耐蚀性磷化膜虽然薄,但由于它是一层非金属的不导电隔离层,能使金属工件表面的优良导体转变为不良导体,抑制金属工件表面微电他的形成,进而有效阻止涂膜的腐蚀。

表1列出了磷化膜对金属耐蚀性能的影响。

2.2提高基体与涂层间或其他有机精饰层间的附着力磷化膜与金属工件是一个结合紧密的整体结构。

BMW-金属材料的表面保护类型

宝马集团标准描述:表面包含,涂料,标准零件,图纸零件取代 2003-10 版本金属材料的表面保护类型标准零件,图纸零件打印输出不接受更改服务。

BMW AG Normung: 80788 München © BMW AG 保留所有权利插页文档编辑:Jürgen Rademacher如果出现争议,则以德语版本为准。

目录1 范围 (4)2 目的 (5)3 规范参考 (5)4 常规信息 (6)4.1 紧固件,(标准零件、图纸零件和它们的附件) (6)4.2 “表面保护”的定义 (7)4.3 氢感应脆变 (7)4.4 涂料厚度 (7)4.5 带金属螺纹的紧固件的摩擦属性 (8)4.6 阳极氧化膜涂料 (9)4.7 粘合剂 (9)4.8 接触腐蚀 (9)4.9 导电性紧固件 (9)5 表面保护,简要说明 (9)5.1 磷酸盐涂料(PHR,PHR OEL,PHG) (9)5.2 电流涂料(A5,ZNT,ZNFE SW,ZNFE SI,ZNNI SI,ZNNIV SI) (9)5.3 带有机面漆的电流涂料(ZNNID SW,ZNNID SI) (10)5.4 锌片涂料 (ZNS3 ZNS2) (10)5.5 电流镍涂料 (NI) (10)5.6 化学镍涂料 (NIH) (10)5.7 电流铬涂料(CR HGL,CR SW,CRH) (10)5.8 电流锡涂料 (SN) (10)5.9 电流锡-锌合金涂料 (SNZN 70/30) (11)5.10 电流铜涂料 (CUG) (11)5.11 真空金属铝涂料 (ALB) (11)5.12 电流铜涂料 (ALE) (11)5.13 氧化铝层(ELOX,ELOX SW,ELOX H) (11)6 表面保护类型;特征,要求 (11)6.1 高张力零件的要求 (11)6.2 标准零件的腐蚀保护要求 (11)6.3 图纸零件的腐蚀保护要求 (13)7 名称/图纸条目 (16)7.1 标准零件的名称 (16)7.2 图纸零件的名称 (16)7.3 预电镀带和金属板 (17)8 测试程序 (17)8.1 接受测试和测试规范 (17)8.2 初始采样检查 (17)8.3 外观和常规要求 (17)8.4 涂料厚度 (17)8.5 粘合强度 (17)8.6 腐蚀保护测试 (18)8.7 系列的连续性 (18)8.8 深入测试 (19)8.9 其他测试程序 (19)附录A(信息)新旧零件对比 (20)前言本集团标准和宝马集团的负责部门协调一致。

表面处理标准汇总

61

试验方法标准有机涂层的附着力

ASTM D2197

62

方法标准试验色漆、清漆、喷漆及其有关产品用的热浸、非钝化镀锌钢板的处理

ASTM D2201

63

试验方法标准有机涂层抗快速变型(冲击)的作用

ASTM D2794

64

试验方法标准涂层抗碎裂性

ASTM D3170

65

试验方法标准漆膜孔隙率

GB/T 9286

24

色漆和清漆杯突试验

GB/T 9753

25

色漆和清漆不含金属颜料的色漆漆膜之20°﹑60°和85°镜面光泽的测定

GB/T 9754

26

人造气氛腐蚀试验盐雾试验

GB/T 10125

27

金属和其他非有机覆盖层通常凝露条件下的二氧化硫腐蚀试验

GB/T 9789

28

色漆和清漆漆膜厚度的测定

2

电泳漆电导率测定法

HG/T 2-1047

3

电泳漆泳透力测定法

HG/T 2-1048

4

电泳漆库仑效率测定法

HG/T 2-1049

5

电泳漆沉积量测定法

HG/T 2-1050

6

电泳漆泳透力测定法(钢管法)

HG/T 2-1051

7

涂料粘度测定法

GB/T 1723

8

涂料细度测定法

GB/T 1724

9

涂料固体含量测定法

涂装作业安全规程静电喷枪及其辅助装置安全技术条件

GB 14773

3

涂装作业安全规程涂漆工艺安全及其通风净化

GB 6514

4

涂装作业安全规程喷漆室安全技术规定

GB 14444

SPS表面处理

上海萨克斯表面处理磷化标准WN62/1:1988-121、适用范围根据DIN EN 10130/10139,本标准是关于镀层的厚度相关规定。

如果提交的样件的材质不同,根据材质其表面处理厚度也有所不同,但它们存在的差异不能超过标准的±20%。

如果镀层厚度在第9部分表格中有要求,则需要先检测。

2、标准适用。

在我们萨克斯我们用磷化是为了提供:为印刷的粘贴切剂当洗油时良好的表面抗蚀保护,不需再进一步的表面处理。

用不同颜色来区分磷化是一种化学程序,它同样适用于不适用镀锌处理的产品孔隙处。

3、程序3.1 关于磷化的基本定义请参照DIN EN 124763.2 程序由于磷化是一种化学方式,因此在同一程序中,其厚度根据其表面的矩形程度而定。

3.3 镀层的厚度及重量DIN EN1247中已注明了镀层的重量和厚度,一般用重量来表示,但是汽车制造都一般给出镀层的厚度而非重量,因此本标准将给出镀层的厚度,关于从镀层的厚度到其重量没有诸标准,反之亦然,对锌磷化处理,以下方法可适用:镀层重量(克/平方米)≈1.7 X 厚度(微米)如:1.7克/平方米镀层重量≈10(微米)厚度产品上的镀层厚最少要达到其最小厚度。

3.4 氢脆由于产品需要硬化、回火或调质使Rm≥1200N/平方毫米,这就可能产品氢脆现象。

4、抗蚀检测根据DIN 50021-SS检测,提交的产品不能带任何红锈。

5、磷化ID(区别码)ZF SACHS 有4位磷化的区别码,区别码如下:6、印刷规定6.1 注明区别码OEM 生产厂家选择磷化等级(区别码)请在图纸“版本”号下注明如:磷化WN62/1-73246.2 注明镀层进厚度当镀层厚度有要求时,则需要注明:如:磷化WN62/1-7324厚度:10-15 微米。

6.3 注明镀层颜色如产品被磷化后会出现不同的颜色如:红色、褐色、绿色、蓝色。

如:磷化WN62/1-7324蓝色7、成本分析用镀锌磷化是一种费用较低的表面处理,如镀锌、镀铜、镀镍、镀铝。

磷化表面处理知识分享

度,提高磷化膜的附着力、耐蚀性、耐热性和硬度。但不 能使溶液沸腾,否则膜变得多孔,表面粗糙,且容易将二 价铁离子氧化成三价而沉淀析出,使溶液不稳定。

2024/10/26

磷化处理

8 基体金属的影响

不同成分的金属基体对磷化膜有明显的不同影响。低碳钢磷化容易, 结晶致密,颜色较浅;中高碳钢和低合金钢磷化较容易,但结晶有变粗 的倾向,磷化膜颜色深而厚;最不利于进行磷化的是含有较多铬、钼、 钨、矾、硅等合金元素的钢。磷化膜随钢中碳化物含量和分布的不同而 有较大的差异,因此对于不同刚才 应选用不同的磷化工艺,才能获得 较理想的效果。

9 预处理的影响 预处理对磷化膜外观颜色和膜的质量有很大的影响。经喷砂处理的钢 铁表面粗糙,ቤተ መጻሕፍቲ ባይዱ利于形成大量晶核,获得致密的磷化膜。用有机溶剂清 洗过的金属表面,磷化后所获得的膜结晶细而致密,磷化过程进行的较 快。用强碱脱脂,磷化膜结晶粗大,磷化时间长。经强酸腐蚀的金属表 面,磷化膜结晶粗大,膜层重,金属基体侵蚀量大,磷化过程析氢较多。

2024/10/26

2024/10/26

磷化处理

金属的磷酸盐处理简称磷化,把金属放入含有磷酸盐的溶液中进行 化学处理,使金属表面生成一层难溶于水的磷酸盐保护膜的方法。

磷化膜主要用作涂料的底层,金属冷加工时润滑剂的吸附层,经过 封闭处理的磷化膜,可以作为金属表面的保护层。

一、磷化膜的形成机理

用含有锰、铁、锌的磷酸二氢盐作磷化剂,在金属与溶 液的界面,发生化学反应

磷化处理

电化学机理:认为是一种微电池作用的结果 阴极反应:2H-+2e=H2 阳极反应:Fe-2e=Fe2+

Fe2+ +2H2PO4-=Fe(H2PO4)2 Fe(H2PO4)2= FeHPO4+ H3PO4 3FeHPO4= Fe3(PO4)2↓+ H3PO4 阴极反应:2H-+2e=H2 同 样 , 阳 极 反 应 生 成 物 还 有 Mn3(PO4)2 ﹑Zn3(PO4)2一起结晶,形成磷化膜。

金属表面磷化处理的种类及各自的特点

金属表面磷化处理的种类及各自的特点一、金属表面磷化处理的种类及各自的特点磷化处理分类方法较多,工业上较为常用的有以下几种。

1、按磷化膜种类分可把磷化分为锌系、锌钙系、锌锰系、锰系、铁系、非晶相铁系六大类。

磷化膜分类及特征:磷化膜类别磷化膜基本成分铁基体单位面积膜层(g/m2)结晶类型锌系Zn2Fe(PO4)·4H2OZn3(PO4)2·4H2O1~40 定型晶结构,树枝状、针状、空隙较多锌钙系Zn2Ca(PO4)2·4H2OZn2Fe(PO4)2·4H2OZn3(PO4)2·4H2O1~15紧密颗粒状,有时有大的针状颗粒,空隙较少锌锰系Zn2Fe(PO4)2·4H2OZn3(PO4)2·4H2O(Mn,Fe)5H2(PO4)4·4H2O1~40颗粒-树枝-针状混合晶型,空隙较少锰系(Mn,Fe)5H2(PO4)4·4H2OMn3(PO4)2·3H2O酸式磷酸铁锰1~40密集颗粒状,空隙少铁系Fe5H2(PO4)4·4H2O 5~20 颗粒状,空隙较多非晶相铁系Fe3H2(PO4)2·8H2OFe2O3FePO4 2.5~1.5膜薄,结构呈非晶相平面分布2、按磷化膜质量分类实际应用中,一般根据单位面积膜层质量(g/m2)衡量,可分为重量级、次重量级、轻量级、次轻量级四种。

通常膜薄附着力好,而膜厚耐蚀性好,涂装前处理所需膜层为0.5~7.5g/m2,一般锌系磷化膜控制在1~4.5g/m2,铁系磷化膜控制在0.2~1g/m2,与阴极电泳或粉末涂料配套时磷化膜控制在1~3g/m2。

质量分类膜质量/(g/m2)膜主要成分用途次轻量级0.2~1 磷酸铁、磷酸钙等用于变形大的工件作底层轻量级 1.1~4.5 磷酸锌等作通用底层次重量级 4.6~7.5 磷酸锌等用于基本不变形的工件作底层重量级>7.5 磷酸锌、磷酸锰等作防锈用,不作底层3、按磷化处理温度分类(1)高温磷化磷化处理温度为80~90℃。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

E N12476金属表面磷化处理EN124764月2000ICS25.220.99英文版本磷酸盐转化膜的金属方法指明要求这份欧洲标准是有CEN提供的在2000年3月10日CEN成员都有义务遵守与CEN /CENELEC内部规章规定的条件,给这个欧洲标准的地位,国家标准,没有任何改动不断更新的名单和参考书目等有关国家标准可能获得的应用,向管理中心或任何CEN会员这份欧洲标准存在三种官方版本(英语,法语,德语)一份版本在任何其他语言所做出的翻译下的责任,CEN会员纳入其自己的语言,并通知管理中心具有相同的地位作为官方版本。

CEN成员是国家标准机构的有奥地利,比利时,捷克共和国,丹麦,芬兰,法国,德国,希腊,冰岛,意大利,卢森堡,荷兰,挪威,葡萄牙,西班牙,瑞典,瑞士和英国。

CEN欧洲标准化委员会秘书中心:rue de Stassart 36, B-1050 Brussels第二页EN 12476:2000内容前言 (1)1范围 (1)2规范参考 (1)3信息要由买方提供 (1)4涂层的类型和指定 (1)4.1涂层类型 (1)4.2转换涂层指定 (2)5采样 (3)6涂层的要求 (3)6.1外观 (3)6.2单位面积涂层的质量 (3)6.3腐蚀抵抗 (3)附件A(详实)指导 (4)附件B(详实)建议 (6)附件C(详实)后处理 (8)附件D(详实)测定的耐腐蚀性 (9)参考书目 (10)前言这份欧洲标准是由CEN/TC 262技术委员会提供的,“金属和无机涂料”,这是由BSI秘书处认证本欧洲标准应考虑的地位,一个国家标准组织对下列国家必将实施这项欧洲标准,本欧洲标准应考虑的地位,一个国家标准无论是出版相同的文字或背书最迟由2000年10月,和冲突的国家标准应撤回在最迟于2000年10月。

根据CEN /CENELEC的国际规则,下列国家的标准化组织必将为实施这项欧洲标准:奥地利,比利时,捷克共和国,丹麦,芬兰,法国,德国,希腊,冰岛,意大利,卢森堡,荷兰,挪威,葡萄牙,西班牙,瑞典,瑞士和英国。

1范围这份欧洲标准指定的一种方法,订明的要求,磷酸盐转化膜,主要是为应用,以有色金属,铝,锌,镉及其合金(见附录A)2规范参考这份欧洲标准包含由月和注明日期的参考规定,从其他出版物,这些规范性的参考引用,在适当的文字和出版物中列出以下,月的提述,随后的修订或修改任何这些出版物适用于本欧洲标准,只有当纳入在它的修正或修订,注明日期的参考最新版的出版所指的适用(包括修订)EN ISO 3892, 转化膜对金属材料的测定涂层质量,单位面积重量的方法(ISO 3892:1980)ISO 4579, 电镀金属涂层和相关的完成采样程序,以供查阅属性ISO9227, 腐蚀试验在人工大气盐雾测试3信息要由买方提供下列信息应有买方提供:a)涂层指定(看第四页)b)任何必要的热处理的部分可能会受到失败的,从影响氢致筹备期间或磷化进程(见注1和2c)抽样方法接受的水平或任何其他的检验要求,如果从这些不同的考虑,在ISO 4579(见第五页)d) 表面上的准备之前,磷酸盐转化膜(见A.2)e) 表面形貌(见6.1)f) 耐腐蚀性(见6.3)g) 性质,状况和整理的基础金属,如果上述任何可能影响可用性的外观和涂层注1热处理程序和种类指定的在ISO 9587为应力解除之前,并在ISO 9588为脆化处理后的救济,但其他条件可能会指定由买方只要他们能够证明是有效的注2 热处理在按照推荐条件,不能保证完全的行动自由,从氢脆和考验,应指明只要有可能免于失败的测试样品,使某种程度的信心,在过程中表现不同大小的样本测试4涂层的类型和指定4.1涂层类型转换涂层应描述在按照表1注释附件B提供了指导,对涂料类型,宗旨,最终用途和重量每单位面积表1-原则类型的磷酸盐转化膜4.2转换涂层指定转换涂层的指定,应包括以下a)这份欧洲标准的编号b)一个连字符c)基础金属代码,其化学符号(或合金各主要组成部分)d)固相e)象征描述类型的涂料(见表1)f)固相g)一个象征,显示功能的转化膜,如下:r=粘附和腐蚀与防护:z=为方便冷成型:g=滑动,以方便行动:e=电气绝缘:h)固相i)一些说明涂层质量,单位面积在克每平方米,与容忍±30%如果磷酸盐转化膜要经过处理的指定,应还包括以下a)固相b)一个象征,表明任何后处理的转化膜,作为指定的表C.1(见注2)注1 这是建议,就是化学符号是其次的标准指定的基础金属注2 这是可以重复,如果有更多的后处理需要例子指定一个磷酸锌型涂料(Znph)适用于有色金属,让腐蚀与防护(r)在每单位面积的重量在3g/平米±9g/平米(3),其中后处理是密封(T2)和喷涂(T1)磷酸盐转化膜EN12476-Fe/Znph/r/3/T2/T15采样采样应使用在按照Iso4519或指定的买方(见3,C)6涂层的要求6.1外观磷酸锌磷酸钙锌和锰的磷化膜应包括金属表面均匀,且不得展出任何白斑腐蚀产品或手指马克注轻微的波动,在外观磷酸盐涂料可能引起结构的差异基板接触与支持,或接触元件,而在磷化鼓不应给的理由投诉6.2涂层的质量,单位面积涂层的质量,单位面积应定在按照适当的方法指定在EN ISO 3982注质量保证的目的,文书,可并给予直接读涂层质量,单位面积可使用。

即,但他们必须进行校准的标准对涂层具有涂层质量,单位面积的同时,为了那些正在检查6.3耐腐蚀性当功能的磷酸盐转化膜的耐蚀性是一个后处理是始终要求。

耐蚀性的决定应服从后处理部分,以加速腐蚀试验所指定的买方(见3.f)。

如果没有测试是指定,部分须测试,按照与中性盐雾试验(NSS)中描述的Iso9227(见附录D)。

最低暴露时间所指定的买方应达到的测试部分,前第一的证据出现腐蚀。

附录A(详实)指导A.1一般磷酸盐转化膜制作的治疗与解决方案,主要成分,这是适当的磷酸二氢钾正磷酸盐显示,在表A.1 。

这些涂层的应用,主要是有色金属材料,铝,锌,镉和不同的涂层质量,单位面积和表观密度,这取决于a)施工材料及表面状况的组成部分b)以前的机械和化学治疗的组成部分c)工艺条件磷化所有磷酸盐转化膜的是更多或更少多孔,但可以大大密封,通过适当的后处理主要类型的磷酸盐转化膜及其特点,总结了在表1A.2表面准备A.2.1前处理所有规模锈病油脂油指纹和杂质,应免去表面被包覆一方法或相结合的方法,适合特定磷化工艺关注,即。

方法,让大家产生一种颗粒状的晶体结构未必是可取的,为了避免磷酸盐转化膜的粗晶粒尺寸或过高的涂层质量,单位面积使用强大的碱或酸的清洁,应尽量减少,如果条件的组成部分,需要这种清洗前磷化,中和剂冲洗,应使用清洁的组成部分应得到充分的冲洗,在冷或热水,以消除任何残留物清洗过程,可能会影响组成部分浴的解决方案或高质量的涂料空调冲洗,可立即用于前磷化有利于形成细晶涂层没有进一步的清洗材料的基础上钛盐是目前所采用的是广泛使用的从专有的来源,这是也有可能把这种材料在轻度碱性喷雾清洁工人,从而免却需要一个单独的空调清洗,但在这种情况下清洗前磷化是必不可少的某些磷化进程结合起来,表面的制备与磷化A2.2如酸采摘已雇用可能有必要的后续使用采摘的解决方案含有润湿剂或抑制剂浸渍在溶液中没有润湿剂或抑制剂或在一个合适的碱性溶液中,以消除吸收电影A3申请办法磷化是通常所进行的。

浸入组成部分涂层浴(与激荡的解决办法如果需要的话),或由大量的应用或喷洒组件与涂层的解决办法。

轧辊可申请不过,使用,在镀锌的或未镀锌的镀锌带钢:磷酸酯组成部分,然后冲洗丁他磷酸酯组成部分,然后冲洗与水,晒干后处理,根据他们的意图的最终用途的全部细节,工艺条件可能得到适当的作业指示。

污泥是形成了作为一个正常磷化反应的副产物。

污泥通常不干预带有处理,但形式的搅拌,造成淤泥堆积在组件,应加以避免。

过滤镀液,防止污泥沉积对工作成碎片。

表1特色的磷酸盐转化膜附件B(详实)建议B.1的粘附和/或腐蚀与防护表B.1总结建议磷酸盐转化膜,以确保良好的附着力的油漆,清漆和相关涂料和/或改善耐蚀性。

磷酸盐转化膜。

腐蚀与防护通常是给予最后冲洗与水溶液含铬或其他无机化合物或某些有机化合物。

凡水溶性有机完成是适用于无中间干燥,最后冲洗与去离子水是建议。

如果磷酸酯组成部分是髹,涂漆或类似的涂层,他们应先冲洗,在清洁的自来水,然后,最好是在De -矿化水,以确保该表面的,不受任何水溶性残留量从先前的加工等,这可能会引起泡的形成在应用膜上。

它是同样重要的是,磷酸酯表面上是额外的污染,如灰尘或指纹。

B.2节冷成型磷酸锌转化膜是首选,以方便冷成型。

建议涂层质量%单位面积发的各种最终用途,给出了在表8.2 。

磷酸锌涂料应瓦解后,漂洗,治疗与弱碱性水溶液中。

肥皂润滑可以由浸在一个合适的肥皂溶液(管材拉拔,冷镦和冷挤压,拉深)或干皂粉(拉丝)。

在该案件倾角的应用,肥皂,将反应与磷酸锌层,从而产生硬脂酸锌再加上锌磷化膜。

前干肥皂润滑,电线可能会沉浸在一个强大的解决方案硼砂或石灰作为润滑剂的载体。

B.3节滑动行动锰磷酸盐涂料,一般首选,以方便滑动的行动。

表8.3建议涂层群众的每单位面积为各种最终用途。

的因素,下面列出的也应在考虑之列。

a )虽然锰磷酸盐涂料,一般首选,其他类型的涂层,例如磷酸锌,也适用,尤其是在较低的涂层的水平。

该类型的涂层选定,将取决于应力在涂层所涉及的为打算年底使用。

b )该涂料使用的水平取决于对尺寸公差的包覆组件在组装单位c )这种涂料通常是用来在与一个合适的润滑剂。

表B.1建议磷酸盐转化膜,以确保良好的粘附表B.2建议磷酸锌转化膜质量每单位面积,以方便冷成型附件C(规范)后处理表c.1赋予符号应使用由买方在指定后处理表c.1后处理附件D(规范)测定的耐腐蚀性D.1原则磷酸酯试件是后处理与适当的。

腐蚀介质保护下,指定这些条件和后处理的试件,受到了中性盐雾(新高中)测试中描述的ISO9227. 测试可用于无论是评价一个具体的腐蚀保护系统或进行比较测试了一系列磷酸盐转化膜联同一个具体的腐蚀,防止石油。

D.2后处理D.2.1具体处理沉浸在该磷酸酯的组成部分或测试小组,在腐蚀介质的保护下,考试之后,适当的指示,并确保液体,半固体或糯电影是从而。

形成对磷酸酯表面上是免费的,从气泡和连续性。

测试前,暂停试件在至少24小时在温度230c土50 C和相对湿度不超过65 %,在一个灰尘和无气流的气氛,从而使过剩的石油,以滴灌小康和溶剂蒸发。

D.2.2对比测试暂停磷酸酯试件(以前干燥温度之间的100 c和120 c和冷却室温)由合适的塑料钩或塑料钢勾和沉浸在他们的垂直,在选定的石油换7分钟,在温度25 c士20 c长在这段时间内,提出试件轻轻地和来来往往和然后撤回他们逐步从石油在约30S,以便形成对磷酸酯表面应免费从气泡和连续性。