加工中心刀具介绍

加工中心常用刀具参数

加工中心常用刀具参数加工中心是一种用来进行金属材料的数控加工的机床,常用刀具参数是决定加工质量和效率的重要因素之一、以下是一些常用的加工中心刀具参数。

1.刀柄类型:加工中心常用的刀柄类型有普通刀柄、卡盘刀柄和棒料刀柄。

普通刀柄适用于一般的加工需求,卡盘刀柄适用于需要多次换刀的加工,棒料刀柄适用于棒料材料的加工。

2. 刀具直径:刀具直径是指刀具刃部的直径,常用的刀具直径有2mm、4mm、6mm等。

刀具直径的选择要根据加工件的尺寸、加工深度和加工材料的硬度等因素确定。

3.切削长度:切削长度是指刀具的刃部可以进入工件的深度。

切削长度的选择主要根据加工件的尺寸和形状来确定。

4.刀具材料:常用的刀具材料有硬质合金、高速钢和陶瓷等。

硬质合金的刀具具有较高的硬度和耐磨性,适用于加工硬度较高的材料;高速钢的刀具耐热性较好,适用于高速加工;陶瓷刀具具有良好的耐磨性和耐高温性,适用于高精度加工。

5.刀具涂层:刀具涂层可以提高刀具的耐磨性和切削性能。

常用的刀具涂层有涂层碳化物、涂层氮化物和涂层氧化物等。

不同的刀具涂层适用于不同的加工材料和加工工艺。

6.切削速度:切削速度是指刀具在切削过程中切削的线速度。

切削速度的选择要根据加工材料的硬度、刀具的材料和刀具的刃数等因素确定。

7.进给速度:进给速度是指刀具在切削过程中每分钟进给的长度。

进给速度的选择要根据加工材料的硬度、刀具的材料和加工质量要求等因素确定。

8.加工参数:加工参数是指切削深度、切削宽度和进给量等加工过程中的参数。

加工参数的选择要根据加工材料的硬度、刀具的材料和加工质量要求等因素确定。

常用刀具参数的选择要根据具体的加工要求和材料特性等因素来确定,可以通过试刀和实验等方式来确定最佳的刀具参数。

刀具参数的正确选择可以提高加工效率和加工质量,减少加工成本和损耗。

加工中心常用刀具参数

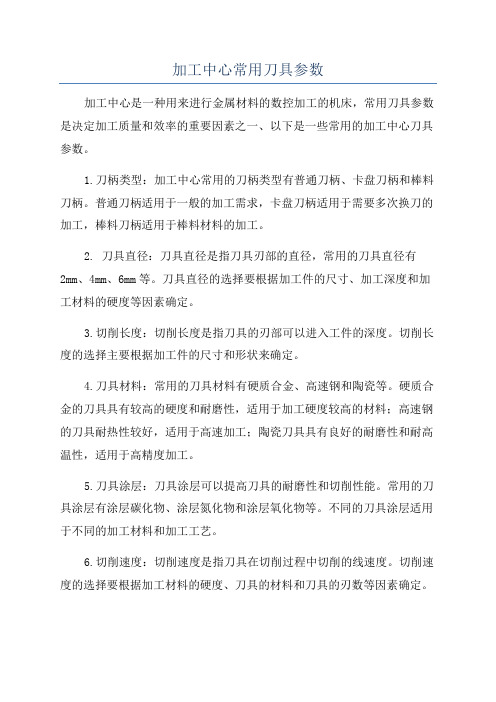

加工中心常用刀具参数(普通机)刀具转速进刀切削吃刀量退刀d32r5 1900 1500 1800 0.6 1300d25r5 2100 1300 1500 0.6 1200d20r5 2200 1100 1300 0.5 800d16r0.5 2400 1000 1100 0.4 800d12r0.5 2600 800 1000 0.35 600d10r0.5 2800 700 800 0.35 600d8r0.5 3000 600 600 0.3 500d6r0.5 3200 450 500 0.25 400d12 2800 800 1000 0.35 600d10 2800 700 800 0.35 600d8 3000 600 600 0.3 500 d6 3200 450 500 0.25 400 d4 3500 300 400 0.2 400 d12r6 3200 800 1000 0.3 600d10r5 3600 700 800 0.25 600d6r3 4000 450 500 0.2 400 d4r2 4800 300 400 0.15 400d2r1 5600 250 300 0.1 300 d1r0.5 6800 200 200 0.08 250加工中心常用刀具参数(高速机)刀具转速进刀切削吃刀量退刀d16r0.5 6500 1000 1100 0.35 800d12r0.5 7000 800 1000 0.3 600d10r0.5 7500 700 800 0.3 600d8r0.5 8000 600 600 0.3 500 d6r0.5 8500 450 500 0.2 400d12 7000 800 800 0.35 600 d10 7500 600 650 0.3 600 d8 8000 500 600 0.3 500 d6 10000 350 400 0.25 400 d4 12000 200 300 0.2 300 d2 14000 150 250 0.15 250 d1 16000 150 200 0.1 200 d0.8 21000 100 150 0.06 200d12r6 8500 600 800 0.25 600d10r5 8800 500 650 0.2 6001d6r3 11000 450 400 0.25 400 d4r2 14000 350 250 0.2 300 d2r1 17000 250 200 0.15 250 d1r0.5 19000 200 150 0.1 200常用G代码G00快速定位G01直线G02顺圆G03逆圆G04暂停G08加速G09 试建G17xy平面G18xz平面G19yx平面G20英制G21公制G28返回机床参考点G33螺纹切削G40刀补取消G41左补偿G42右补偿G43刀正偏G44刀负偏G80固定循取消G81固定循环G90绝对坐标G91增量坐标G92工件原点G96--G97恒线速控制G98没分进给G99每转进给常用M代码M00程式停M01选折停M03主轴顺转M04主轴反转M05主轴停M06换刀M07冷却液开(液态)M09------------(雾状)M10卡盘加紧M30程式结束M98调用子程式M99子程式并反回主程式文件(F)-新建(N)... Ctrl+N文件(F)-打开(O)... Ctrl+O文件(F)-保存(S) Ctrl+S文件(F)-另存为(A)... Ctrl+Shift+A 文件(F)-绘图(L)... Ctrl+P文件(F)-导出(E)-部件(P) 0文件(F)-执行(T)-图形交互编程(G)... Ctrl+G文件(F)-执行(T)-Grip 调试(D)... Ctrl+Shift+G 文件(F)-执行(T)-NX Open(N)... Ctrl+U编辑(E)-撤消列表(U)-1 进入“建模”Ctrl+Z编辑(E)-修剪(T) Ctrl+X编辑(E)-粘贴(P) Ctrl+V编辑(E)-删除(D)... Ctrl+D Delete 编辑(E)-选择(L)-最高选择优先级- 特征(F) F编辑(E)-隐藏(B)-隐藏(B)... Ctrl+B2编辑(E)-隐藏(B)-反向隐藏全部(R) Ctrl+Shift+B编辑(E)-隐藏(B)-取消隐藏所选的(S)... Ctrl+Shift+K编辑(E)-隐藏(B)-显示部件中所有的(A) Ctrl+Shift+U编辑(E)-变换(N)... Ctrl+T编辑(E)-对象显示(J)... Ctrl+J编辑(E)-特征(F)-移除参数(V)... Y视图(V)-刷新(R) F5视图(V)-操作(O)-缩放(Z)... Ctrl+Shift+Z视图(V)-操作(O)-旋转(R)... Ctrl+R视图(V)-操作(O)-剖面(C)... Ctrl+H视图(V)-布局(L)-新建(N)... Ctrl+Shift+N视图(V)-布局(L)-打开(O)... Ctrl+Shift+O视图(V)-布局(L)-充满所有视图(F) Ctrl+Shift+F视图(V)-可视化(V)-高质量图像(H)... Ctrl+Shift+H视图(V)-重设方位(E) Ctrl+F8插入(S)-草图(S)... S插入(S)-基准/点(D)-点(P)... P插入(S)-曲线(C)-基本曲线(B)... L插入(S)-设计特征(E)-拉伸(E) (X)插入(S)-设计特征(E)-回转(R)... R插入(S)-联合体(B)-求差(S)... C插入(S)-联合体(B)-求交(I)... Ctrl+C插入(S)-裁剪(T)-修剪的片体(R)... T插入(S)-细节特征(L)-边倒圆(E)... B插入(S)-扫掠(W)-变化的扫掠(V) (V)插入(S)-直接建模(I)-偏置区域(O)... O格式(R)-图层的设置(S)... Ctrl+L格式(R)-视图中的可见层(V)... Ctrl+Shift+V格式(R)-移动至图层(M)... Shift+Z格式(R)-复制至图层(O)... Shift+X格式(R)-WCS-显示(P) W工具(T)-日记(J)-播放(P)... Alt+F8工具(T)-日记(J)-编辑(E) Alt+F11工具(T)-宏(R)-开始记录(R)... Ctrl+Shift+R工具(T)-宏(R)-回放(P)... Ctrl+Shift+P工具(T)-宏(R)-步进(S)... Ctrl+Shift+S工具(T)-特定于工艺(O)-注塑模向导(M)-模具工具(T)-分割实体(O) (4)信息(I)-对象(O)... Ctrl+I分析(L)-距离(D).. K分析(L)-角度(A)... G分析(L)-曲线(C)-刷新曲率图表(R) Ctrl+Shift+C首选项(P)-对象(O)... Ctrl+Shift+J首选项(P)-选择(E)... Ctrl+Shift+T应用(N)-建模(M)... Ctrl+M3M应用(N)-外观造型设计(T)... Ctrl+Alt+S 应用(N)-制图(D)... Ctrl+Shift+DD应用(N)-加工(N)... Ctrl+Alt+MN应用(N)-钣金(H)-NX 钣金(H)... Ctrl+Alt+N 应用(N)-船舶设计(S)... Ctrl+E应用(N)-装配(L) A应用(N)-基本环境(G)... Ctrl+W帮助(H)-根据关联(C)... F1适合窗口(F) Ctrl+F缩放(Z) F6Z旋转(O) F7定向视图(R)-正二测视图(T) HomeF4定向视图(R)-正等测视图(I) End定向视图(R)-俯视图(O) Ctrl+Alt+T 定向视图(R)-前视图(F) Ctrl+Alt+F 定向视图(R)-右(R) Ctrl+Alt+R 定向视图(R)-左(L) Ctrl+Alt+L 捕捉视图(N) F8常用材质缩水none 1.000nylon 1.016abs 1.005ppo 1.010ps 1.006pc+abs 1.0045abs+pc 1.0055pc 1.0045pmma 1.002pa+60%gf 1.001pc+10%gf 1.00354。

加工中心刀具工作原理详解

加工中心刀具工作原理详解

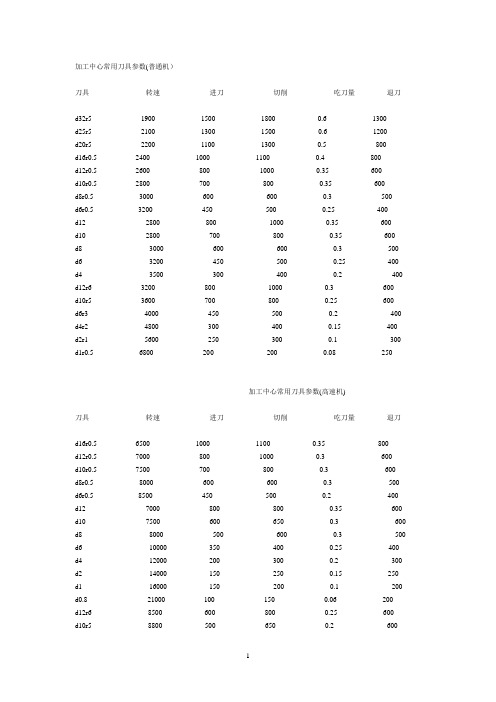

加工中心刀具的工作原理是通过切削刀具在工件上进行切削、铣削、钻孔、镗削等加工操作,实现工件形状、尺寸和表面质量的精确加工。

具体工作原理可分为以下几个步骤:

1. 夹紧工件:首先,将待加工的工件夹持到加工中心的工作台上。

工作台通常是多轴旋转的,可以在不同的角度上固定工件以便于进行多个方向上的加工。

2. 选择合适刀具:根据具体的加工任务和要求,选择适当的切削刀具。

切削刀具的选择包括刀具类型(例如铣刀、钻头、镗刀)和刀具的材质、形状、尺寸等。

3. 刀具路径规划:根据加工任务和工件的几何形状,通过计算机辅助设计(CAD)和计算机辅助制造(CAM)软件,对刀

具的运动路径进行规划。

路径规划一般考虑切削刀具的进给速度、转速,以及加工深度等参数。

4. 进行切削加工:按照事先规划好的刀具路径,将切削刀具移动到正确的位置,然后启动加工中心进行切削加工操作。

加工中心的主轴通常是高速旋转的,切削刀具通过主轴进行驱动。

5. 冷却润滑:在加工过程中,切削刀具会因为摩擦而产生高温,为了保证加工质量和刀具寿命,需要使用冷却润滑剂进行冷却和润滑。

6. 控制与监测:加工中心通常可以通过计算机数控(CNC)

系统进行精确控制。

CNC系统可以控制刀具的运动路径、进给速度、切削力等参数,以及对加工过程实时监测和检测,如工件尺寸、表面粗糙度等。

通过以上步骤,加工中心刀具可以对工件进行精确高效的加工操作。

加工过程中,刀具的切削、铣削、钻孔等操作可根据具体的工件需求进行不同的组合,实现各种复杂的形状和结构的加工。

加工中心所用铣刀的种类

加工中心所用铣刀的种类铣刀主要用于卧式铣床加工平面。

圆柱铣刀一般为整体式。

铣刀的材料为高速钢,主切削刃分布在圆柱表面上,无副切削刃。

铣刀有粗齿和铣刀的种类很多,这里只介绍几种在数控铣床上常用的铣刀。

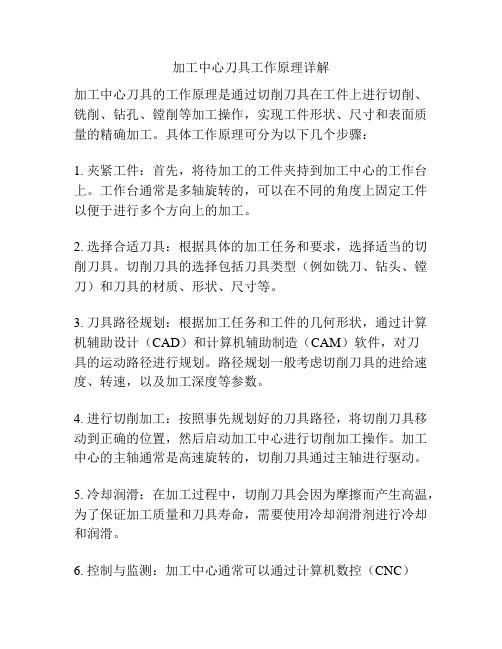

(一)圆柱铣刀圆柱铣刀主要用于卧式铣床加工平面。

圆柱铣刀一般为整体式。

铣刀的材料为高速钢,主切削刃分布在圆柱表面上,无副切削刃。

铣刀有粗齿和细齿之分。

粗齿铣刀的齿数少,刀齿强度大,容屑空间也大,可重磨次数多,适合于粗加工。

细齿铣刀的齿数多,工作平稳,适合于精加工。

圆加工中心柱铣刀的直径范围d 二50—100mm,齿数一般为z二6~14齿,螺旋角口二30‘—45*。

(二)面铣刀面铣刀主要用于立式铣床加工平面和台阶面等。

面铣刀的主切削刃分布在铣刀的圆柱面上或圆机床电器锥面上,副切削刃分布在铣刀的端面上。

面铣刀按结构可以分为整体式面铣刀、硬质合金整体焊接式面铣刀、硬质合金机夹焊接式面铣刀、硬质合金可转位式面铣刀等形式。

(1)整体式面铣刀。

由于这种面铣刀的材料为高速钢,所以其切削速度和进给量都受定的限制,生产率较低,并且由于该铣刀的刀齿损坏后很难修复,所以整体加工中心式面铣刀的应用较少。

(2)硬质合金整体焊接式面铣刀。

这种面铣刀由硬质合金刀片与合金钢刀体焊接而成,结构紧凑,切削效率高。

由于它的刀齿损坏后很也难修复,所机床电器以这种铣刀的应用也不多。

(3)硬质合金可转位式面铣刀。

这种面铣刀是将硬质合金可转位刀片直接装夹在刀体槽中,切削刃磨钝后,只需将刀片转位或更换新的刀片即可继续使用。

硬质合金可转位式面铣刀具有加工质量稳定、切削效率高、刀具寿命长、刀片的调整和更换方便以及刀片重复定位精度高特点,所以该铣刀是生产上应用最广的刀具之一。

(三)立铣刀立铣刀是数控铣削加工中应用最广的一种铣加工中心刀。

它主要用于立式铣床上凹槽、台阶面和成型面等。

立铣刀的主切削刃分布在铣刀的圆柱表面上,切削刃分布在铣刀的端面上,并且端面中心有中心孔,因此铣削时一般不能沿铣刀轴向作进给运动,而只能沿铣刀径向作进给运动。

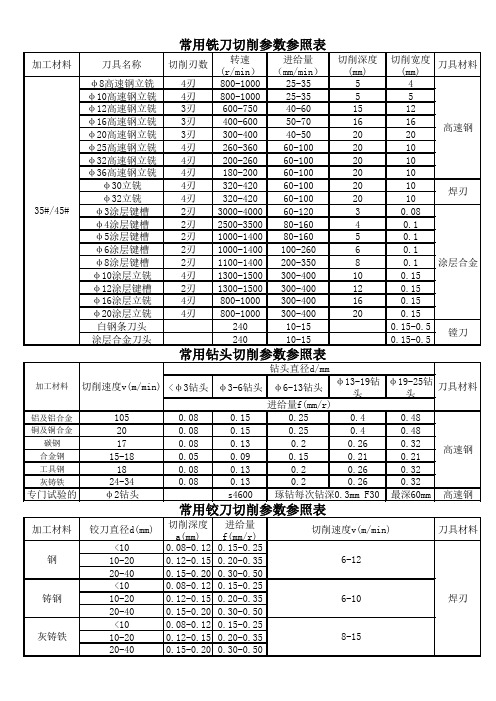

(完整版)加工中心新刀具常用切削参数参照表1

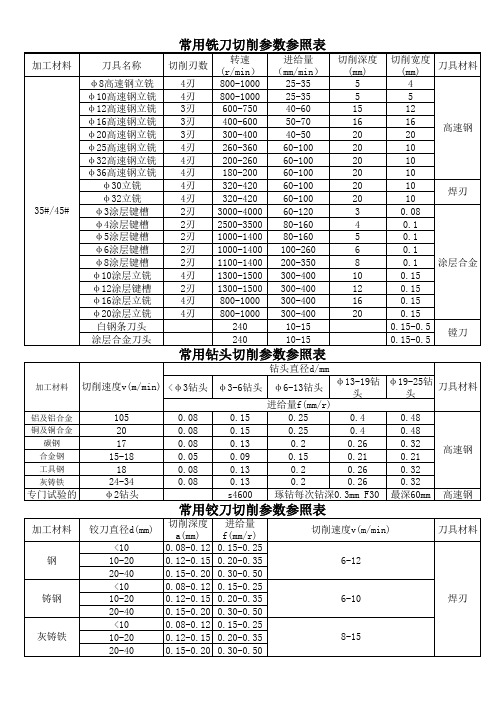

常用圆鼻刀切削参数参照表

加工材料 ZG275-485H

35#/45#

刀具名称

φ16圆鼻刀 φ20圆鼻刀 φ25圆鼻刀 φ25圆鼻刀 φ40圆鼻刀 φ40圆鼻刀 φ63圆鼻刀 φ63圆鼻刀 φ25圆鼻刀 φ32圆鼻刀 φ40圆鼻刀

用途

精加工 精加工 粗加工 精加工 粗加工 精加工 粗加工 精加工 粗加工 粗加工 粗加工

专门试验的

φ2钻头

s4600 琢钻每次钻深0.3mm F30 最深60mm 高速钢

常用铰刀切削参数参照表

加工材料 钢

铰刀直径d(mm)

<10 10-20

切削深度 进给量 a(mm) f(mm/r)

0.08-0.12 0.15-0.25 0.12-0.15 0.20-0.35

切削速度v(m/min) 6-12

2刃 1100-1400 200-350

8

0.1 0.1 涂层合金

φ10涂层立铣

4刃 1300-1500 300-400

10

0.15

φ12涂层键槽

2刃 1300-1500 300-400

12

0.15

φ16涂层立铣

4刃 800-1000 300-400

16

0.15

φ20涂层立铣

4刃 800-1000 300-400

800

60

800

20

700

50

400

60

400

80

120

40-50

120

40-50

用途

钻孔 扩孔 钻孔 钻孔 扩孔 精铰孔 精铰孔

切削宽度 (mm)

刀具材料

高速钢 合金 高速钢 高速钢 高速钢 合金 焊刃

数控铣(加工中心)的刀具选用

千里之行,始于足下。

数控铣(加工中心)的刀具选用

在数控铣床(加工中心)中,刀具的选择对加工效率和加工质量有着重要的

影响。

下面将就刀具材料、刀具形状、刀具涂层等几个方面来探讨数控铣床刀

具的选用。

1. 刀具材料:常见的刀具材料有高速钢、硬质合金和刚玉等。

高速钢刀具具有较好的塑性和切削性能,适用于切削材料比较软的工件;硬质合金刀具具

有较高的硬度和耐磨性能,适用于切削材料比较硬的工件;刚玉刀具则在超硬

材料加工中具有较好的切削性能。

2. 刀具形状:常见的刀具形状有平头刀、球头刀、角形刀和弧形刀等。

平头刀适用于平面铣削和侧面铣削,常用于粗加工;球头刀适用于曲面加工和球

面加工,常用于精加工;角形刀适用于开槽和切割等操作;弧形刀适用于轮廓

加工和复杂曲线加工。

3. 刀具涂层:刀具涂层能够提高刀具的硬度、耐磨性和润滑性,从而延长刀具寿命和提高加工质量。

常见的刀具涂层有TiN、TiC、TiCN、AlTiN等。

TiN 涂层主要用于加工不锈钢、铸铁和铝合金等材料;TiC涂层适用于加工高硬度

材料;TiCN涂层具有较好的耐磨性和润滑性能;AlTiN涂层具有良好的耐热性

和耐磨性能,适用于高温和高硬度材料加工。

在选择刀具时,还需考虑工件材料、加工要求和加工稳定性等因素。

另外,刀具的刃数、刀具直径和切削参数等也需要根据具体情况进行选择。

在刀具的

使用过程中,还需注意及时更换磨损的刀具、合理设置刀具余量和刀具进给速

度等,以保证加工效率和加工质量。

第1页/共1页。

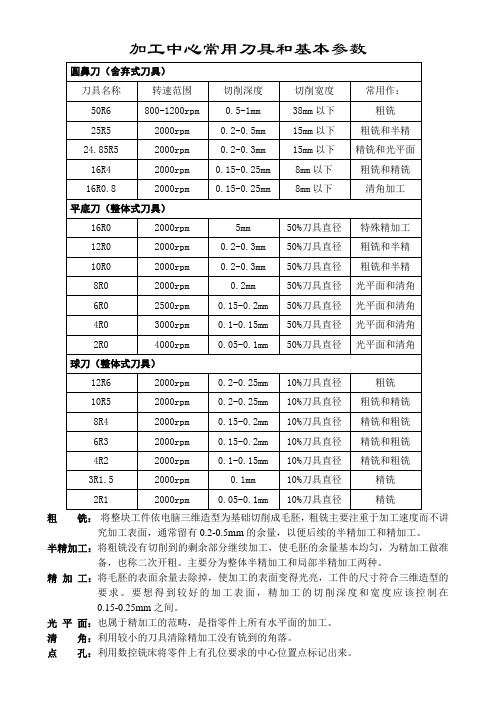

加工中心常用刀具和基本参数

加工中心常用刀具和基本参数

粗铣:将整块工件依电脑三维造型为基础切削成毛胚,粗铣主要注重于加工速度而不讲究加工表面,通常留有0.2-0.5mm的余量,以便后续的半精加工和精加工。

半精加工:将粗铣没有切削到的剩余部分继续加工,使毛胚的余量基本均匀,为精加工做准备,也称二次开粗。

主要分为整体半精加工和局部半精加工两种。

精加工:将毛胚的表面余量去除掉,使加工的表面变得光亮,工件的尺寸符合三维造型的要求。

要想得到较好的加工表面,精加工的切削深度和宽度应该控制在

0.15-0.25mm之间。

光平面:也属于精加工的范畴,是指零件上所有水平面的加工。

清角:利用较小的刀具清除精加工没有铣到的角落。

点孔:利用数控铣床将零件上有孔位要求的中心位置点标记出来。

加工中心刀具介绍

Vc 100m/min

Basic HSM - M7-Cutting Tools-E-R1.ppt 32

Vc 150m/min

Basic HSM - M7-Cutting Tools-E-R1.ppt 33

Vc 250m/min

Basic HSM - M7-Cutting Tools-E-R1.ppt 34

? 依据两个已知量: Vc和fz, 即可计

算出其它参数.

? 1. 主轴转数的计算:

N ? Vc ? 1000 [rpm]

π * Deff

? 2. 工作台进给速度的计算:

vf ? N ? fz ? zn

z ?

n 指刀具的刃数

? 3.材料去除速率的计算

[mm/min]

Q ? ap ? ae ? vf [cm3/min]

Vc 100 Ap 10mm Ae 0.2 Fz 0.1 N 3185 F 1911

Vc 100 Ap 10mm Ae 0.3 Fz 0.1 N 3185 F 1911

Vc 150 Ap 10mm Ae 0.1 Fz 0.1 N 4777 F 2866

Vc 150 Ap 10mm Ae 0.2 Fz 0.1 N 4777 F 2866

Basic HSM - M7-Cutting Tools-E-R1.ppt 21

Ae及Fz對光潔度的影响

光潔度 /切削方向

光潔度 /平行切削方向

Basic HSM - M7-Cutting Tools-E-R1.ppt 22

Ae及Fz對光潔度的影响

Basic HSM - M7-Cutting Tools-E-R1.ppt 23

?

每刃进给量的设定正确与否, 对刀具所受切削载荷的合理分

加工中心刀片型号【大全】

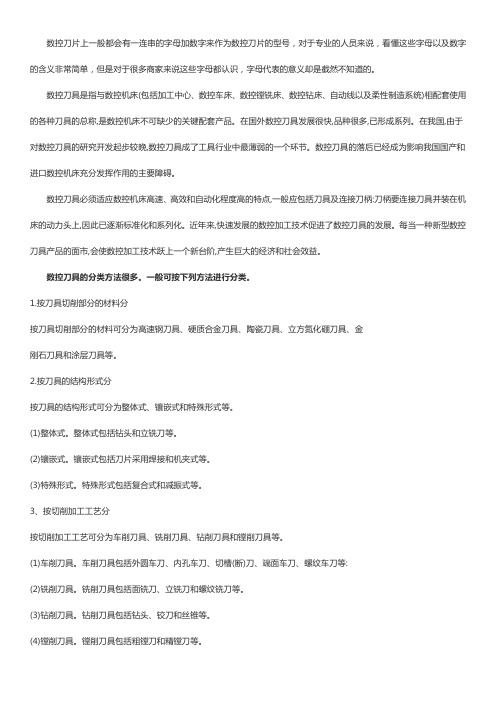

数控刀片上一般都会有一连串的字母加数字来作为数控刀片的型号,对于专业的人员来说,看懂这些字母以及数字的含义非常简单,但是对于很多商家来说这些字母都认识,字母代表的意义却是截然不知道的。

数控刀具是指与数控机床(包括加工中心、数控车床、数控镗铣床、数控钻床、自动线以及柔性制造系统)相配套使用的各种刀具的总称,是数控机床不可缺少的关键配套产品。

在国外数控刀具发展很快,品种很多,已形成系列。

在我国,由于对数控刀具的研究开发起步较晚,数控刀具成了工具行业中最薄弱的一个环节。

数控刀具的落后已经成为影响我国国产和进口数控机床充分发挥作用的主要障碍。

数控刀具必须适应数控机床高速、高效和自动化程度高的特点,一般应包括刀具及连接刀柄:刀柄要连接刀具并装在机床的动力头上,因此已逐渐标准化和系列化。

近年来,快速发展的数控加工技术促进了数控刀具的发展。

每当一种新型数控刀具产品的面市,会使数控加工技术跃上一个新台阶,产生巨大的经济和社会效益。

数控刀具的分类方法很多。

一般可按下列方法进行分类。

1.按刀具切削部分的材料分按刀具切削部分的材料可分为高速钢刀具、硬质合金刀具、陶瓷刀具、立方氮化硼刀具、金刚石刀具和涂层刀具等。

2.按刀具的结构形式分按刀具的结构形式可分为整体式、镶嵌式和特殊形式等。

(1)整体式。

整体式包括钻头和立铣刀等。

(2)镶嵌式。

镶嵌式包括刀片采用焊接和机夹式等。

(3)特殊形式。

特殊形式包括复合式和减振式等。

3、按切削加工工艺分按切削加工工艺可分为车削刀具、铣削刀具、钻削刀具和镗削刀具等。

(1)车削刀具。

车削刀具包括外圆车刀、内孔车刀、切槽(断)刀、端面车刀、螺纹车刀等:(2)铣削刀具。

铣削刀具包括面铣刀、立铣刀和螺纹铣刀等。

(3)钻削刀具。

钻削刀具包括钻头、铰刀和丝锥等。

(4)镗削刀具。

镗削刀具包括粗镗刀和精镗刀等。

数控加工刀具可分为常规刀具和模块化刀具两大类。

模块化刀具是发展方向。

发展模块化刀具的主要优点:减少换刀停机时间,提高生产加工时间;加快换刀及安装时间,提高小批量生产的经济性;提高刀具的标准化和合理化的程度;提高刀具的管理及柔性加工的水平;扩大刀具的利用率,充分发挥刀具的性能;有效地消除刀具测量工作的中断现象,可采用线外预调。

加工中心用附件及刀具配置清单

1. 数控车床

名称

规

格

单位

数量

外圆车刀 仿形车刀

MDJNR2525M15 SVVCN2525 M16

支

4

支

4

外径切槽刀 内孔车刀

EDG HR25 B-3D-25 S25R-STFCR16

支

8

支

6

外螺纹车刀 内螺纹车刀

SER-2525M16 SIR-2525M16

C32-ER16 BT40-45 OP20(光电式)

M50 6” CK-105 BAP300R-25-250

支

6

支

10

支

10

支

10

支

10

组

4

组

2

支

3

支

3

只

3

只

5

套

2

套

1

套

2

套

3

套

3

支

3

个

80

支

3

只

2

台

1

套

3

支

1

高速钢铣刀 合金铣刀 铣刀片 锁刀座

RP5R35-32-150 D4 D6 D8 D10 D12 D16 D20 D4 D6 D8 D10 D12 D16

APMT1604PDER TCMT110304 TBGH060102 TPGH090202 TPGH110304 RPMN1003

BT40

支

1

支

10

支

10

支

10

支

10

支

10

支

10

支

10

支

加工中心新刀具常用切削参数参照表

8-15

20-40

0.15-0.20 0.30-0.50

加工材料/ 工件

A105(相当 于25Mn) /MQL导环

加工特殊材料及工件切削参数参照表

刀具名称

切削刃数

转速 (r/min)

进给量 (mm/min)

用途

切削宽度 (mm)

刀具材料

φ5钻头 φ5.8钻头 φ10.3钻头 φ13.5钻头 φ14.5钻头 φ6铰刀 φ15铰刀

35#/45#

刀具名称

0圆鼻刀 φ40圆鼻刀 φ63圆鼻刀 φ63圆鼻刀 φ25圆鼻刀 φ32圆鼻刀 φ40圆鼻刀

用途

精加工 精加工 粗加工 精加工 粗加工 精加工 粗加工 精加工 粗加工 粗加工 粗加工

转速 (r/min)

3300 3300 1800 3000 1500 3000 1300 2500 2000 3300 1800

12

φ16高速钢立铣 3刃

400-600

50-70

16

16

高速钢

φ20高速钢立铣 3刃

300-400

40-50

20

20

φ25高速钢立铣 4刃

260-360

60-100

20

10

φ32高速钢立铣 4刃

200-260

60-100

20

10

φ36高速钢立铣 4刃

180-200

60-100

20

10

φ30立铣

4刃

刀具材料

20-40

0.15-0.20 0.30-0.50

铸钢

<10 10-20 20-40

0.08-0.12 0.15-0.25 0.12-0.15 0.20-0.35 0.15-0.20 0.30-0.50

加工中心刀具知识

一般就铣刀的使用方式可将其区分为下列两种形式的铣刀:

一、组合式刀具 二、整体式刀具

第十二页,共53页。

组合式刀具

此种形式刀具,顾名思义,即铣刀之刀刃部分为可更换的设计。通常在设计 上分为刀座以及刀片两部分,刀片即为铣刀中的刀刃用来切削工件,而刀座 则做为固定或支撑刀片。刀座的直径即决定铣刀的大小,此外,刀座也可作 成多刃的设计。刀片部分则有许多形状,材质…等变化。使用者可以视不同的 加工情况更换适合的刀片,刀片上所有切刃都使用磨耗后,刀片即抛弃而不 重磨,只需更换新的刀片。所以刀具成本、使用弹性为其优点。下列图示为 舍弃式刀具。

a、端铣刀〈End Mill〉 b、球刀〈Ball-nose Cutter〉 c、圆鼻刀〈Toroidal Cutter〉

第二页,共53页。

端

铣

刀

端铣刀之外形如右图所示,铣刀之外缘及底面均有铣齿以构成 切刃,所以可以用来铣削工件之垂直面以及垂直面。端铣刀之 刀形变化非常复杂,适用于各类加工,如:铣平面、沟槽或轮 廓面…等等,可说是被运用最为广泛的一种铣刀。一般来说端 铣刀非常适用于2D形状的工件,但是应用于3D形状的模具加 工时,就不是那么的适用。我们就以下原因说明端铣刀应用于 模具加工时所发生的问题:

高速钢、烧结式碳化物 Carbides 、瓷金工具Cermet

陶

瓷刀具Ceramics、CBN刀具

Ⅱ、镀层-

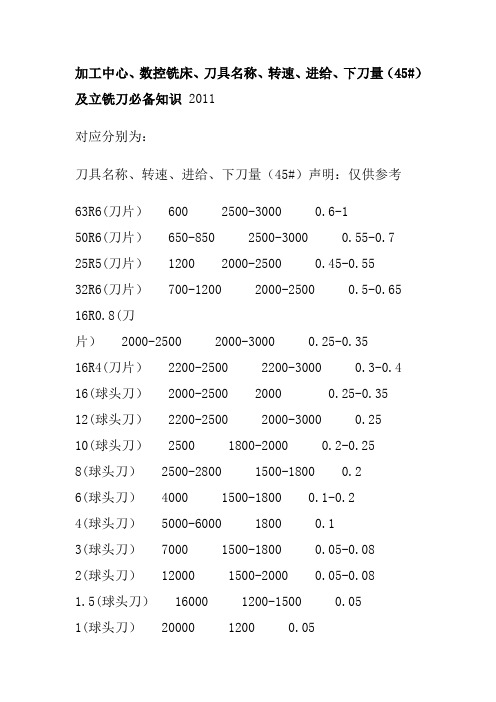

加工中心、数控铣床、刀具名称、转速、进给、下刀量(45#)

加工中心、数控铣床、刀具名称、转速、进给、下刀量(45#)及立铣刀必备知识2011对应分别为:刀具名称、转速、进给、下刀量(45#)声明:仅供参考63R6(刀片) 600 2500-3000 0.6-150R6(刀片) 650-850 2500-3000 0.55-0.725R5(刀片) 1200 2000-2500 0.45-0.5532R6(刀片) 700-1200 2000-2500 0.5-0.6516R0.8(刀片) 2000-2500 2000-3000 0.25-0.3516R4(刀片) 2200-2500 2200-3000 0.3-0.416(球头刀) 2000-2500 2000 0.25-0.3512(球头刀) 2200-2500 2000-3000 0.2510(球头刀) 2500 1800-2000 0.2-0.258(球头刀) 2500-2800 1500-1800 0.26(球头刀) 4000 1500-1800 0.1-0.24(球头刀) 5000-6000 1800 0.13(球头刀) 7000 1500-1800 0.05-0.082(球头刀) 12000 1500-2000 0.05-0.081.5(球头刀) 16000 1200-1500 0.051(球头刀) 20000 1200 0.050.5(球头刀) 20000 500 0.023.175(球头刀) 7000 1500 0.0830R5(平底立铣) 720-1000 2000-3000 0.3-0.540(平底立铣) 300-600 2000-2500 1.0-2.020(平底立铣) 600-1000 2000-2500 1.0-2.016(平底立铣) 1600 2000-2500 0.3-0.412(平底立铣) 2000-2200 2000-2500 0.25-0.3510(平底立铣) 2200-2500 2000-2500 0.25-0.38(平底立铣) 2500 1500-2000 0.2-0.36(平底立铣) 3000 1500-2000 0.15-0.24(平底立铣) 3500-4000 1500-2000 0.13(平底立铣) 6000 1500-1800 0.08-0.12(平底立铣) 9000 1500 0.05-0.081.5(平底立铣) 12000 1200-1500 0.05-0.081(平底立铣) 18000 1000-1500 0.03-0.05铣刀大体上分为:1.平头铣刀,进行粗铣,去除大量毛坯,小面积水平平面或者轮廓精铣;2.球头铣刀,进行曲面半精铣和精铣;小刀可以精铣陡峭面/直壁的小倒角。

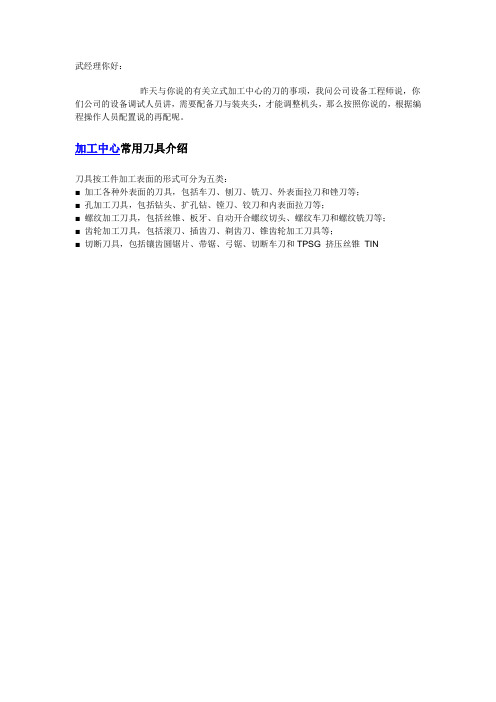

加工中心常用刀具

武经理你好:

昨天与你说的有关立式加工中心的刀的事项,我问公司设备工程师说,你们公司的设备调试人员讲,需要配备刀与装夹头,才能调整机头,那么按照你说的,根据编程操作人员配置说的再配呢。

加工中心常用刀具介绍

刀具按工件加工表面的形式可分为五类:

■ 加工各种外表面的刀具,包括车刀、刨刀、铣刀、外表面拉刀和锉刀等;

■ 孔加工刀具,包括钻头、扩孔钻、镗刀、铰刀和内表面拉刀等;

■ 螺纹加工刀具,包括丝锥、板牙、自动开合螺纹切头、螺纹车刀和螺纹铣刀等;

■ 齿轮加工刀具,包括滚刀、插齿刀、剃齿刀、锥齿轮加工刀具等;

■ 切断刀具,包括镶齿圆锯片、带锯、弓锯、切断车刀和TPSG 挤压丝锥TIN。

加工中心刀具介绍

vf N fz zn [mm/min]

3.材料去除速率的计算

Q ap ae vf [cm3/min] 1000

高速切削过程中的几个重要术语和加工参数的解释

1. 切削速度Vc 2. 有效刀具直径Deff

3. 每刃进给量fz

4. 轴向及径向进给量ap & ae

fz = 0.08 ae = 0.08

高速加工中,各切削参数的计算方法

依据两个已知量: Vc和fz, 即可计算

出其它参数. 1. 主轴转数的计算:

N Vc 1000 [rpm] 2. 工作台π进*给D速ef度f 的计算:

vf 指刀N具的刃f数z zn [mm/min] z 3.材料去除速率的计算

切削速度的定义: Vc=N* *Deff /1000

Vc是指在特定刀具的情况下, 适合某工件材料高速加工的合适的切削速度值, 它是指刀具的线速度.

Vc 示意图

N

D

如何正确设定切削速度Vc值

1. 由刀具供应商提供 2. 参考已有的实验数据 3. 通过大量切削实验建立自已的数据库 ----------------------------------------------------- Vc值是正确设定其它切削参数的重要依据

因应主軸、刀具及材料,會影响實際的結果。

Ae及Fz對光潔度的影响

光潔度 /切削方向

光潔度 /平行切削方向

Ae及Fz對光潔度的影响

Ae及Fz對光潔度的影响

fz = 0.04 ae = 0.20

fz = 0.20 ae = 0.04

fz = 0.20 ae = 0.20

fz = 0.04 ae = 0.04

分利用, 提高加工质量和效率; 又不会影响刀具的使用寿命, 从而 达到节约成本, 实现真正高速加工的目的

cnc加工中心常用刀具的叫法,你知道多少?你都是怎么个叫法?

cnc加工中心常用刀具的叫法,你知道多少?你都是怎么个叫法?cnc加工中心常用刀具是CNC机床上完成工件加工所必备的刀具,主要由刀片、刀杆和刀柄组成,它们之间的组合方式和性能参数会让CNC机床的加工性能有质的提升。

CNC加工中心常用刀具的叫法:1、平刀,是CNC加工中心常用的刀具,它具有切削效率高、切口平整、切削力小等特点,可以用于铝合金、铁合金、钢材等实际加工中的平面、槽、沟、圆柱面等面的加工。

2、立铣刀,是CNC加工中心常用的刀具,它具有切削效率高、切口平整、切削力小等特点,可以用于立面、斜面、圆柱面、槽、沟等实际加工中的铣削、圆弧铣削、凹口加工等工艺。

3、钻头,是CNC加工中心常用的刀具,它具有切削效率高、切削力小等特点,可以用于实际加工中的钻孔、攻丝等工艺。

4、铰刀,是CNC加工中心常用的刀具,它具有切削效率高、切削力小等特点,可以用于实际加工中的开槽、开孔、打孔、扩孔等工艺。

5、铣刀,是CNC加工中心常用的刀具,它具有切削效率高、切口平整、切削力小等特点,可以用于实际加工中的铣削、拉削、抛光等工艺。

6、刨刀,是CNC加工中心常用的刀具,它具有加工精度高、切削力小等特点,可以用于实际加工中的刨削、镗削、拉削等工艺。

7、刃具,是CNC加工中心常用的刀具,它具有切削效率高、切削力小等特点,可以用于实际加工中的切削、攻丝、削圆等工艺。

以上就是CNC加工中心常用刀具的叫法,它们在CNC加工中心中的应用非常广泛,能够提高CNC机床的加工性能,为工件加工提供最佳的加工解决方案。

CNC加工中心常用刀具的叫法不仅要了解它们的名称,还要了解它们的性能参数和结构特点,根据不同的加工要求选择合适的刀具,以满足工件加工的要求,可以达到更好的加工效果。

CNC加工中心常用刀具的正确使用,可以更好地发挥它们的功效,同时还能够延长刀具的使用寿命,为CNC机床的加工过程提供更好的加工保证。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Basic HSM - M7-Cutting Tools-E-R1.ppt 26

加工測試

目的:測試刀具在切削S136的能力

Basic HSM - M7-Cutting Tools-E-R1.ppt 27

分析具体加工条件, 如主轴及机床 性能, 刀具的夹持系统,润滑方式 等.

分析工件材料特性 分析加工表面质量及加工精度要

求, 成本等 综和考虑各种因素, 做出最优化的

选择.

Basic HSM - M7-Cutting Tools-E-R1.ppt 9

高速切削加工参数的计算方法

Basic HSM - M7-Cutting Tools-E-R1.ppt 10

工作行程

X Y Z B C

800 mm 600 mm 500 mm + 110°/ -30° n x 360 °

主軸

Speed Power 40% ED

3’0000rpm 32KW

進給

進給速度 加速效率 XYZ

40 m/min 17 m/s2

Control unit Heidenhain

iTNC 530

Basic HSM - M7-Cutting Tools-E-R1.ppt 14

切削速度对表面光洁度的影响

平均峰---谷高度值 Rz [m]

2,0

1,5

1,0 Rth = 0,57 µm

0,5

动态粗糙度

d

d Rth = 2 -

d2 - br2 4

ap

br

Rth

Source: Xu

0

200

400

600

三項重要公式

1. 主轴转数的计算:

N Vc 1000 [rpm] π *Deff

2. 工作台进给速度的计算:

vf N fz zn [mm/min]

3.材料去除速率的计算

Q ap ae vf [cm3/min] 1000

Basic HSM - M7-Cutting Tools-E-R1.ppt 11

侧刃铣削 / 顺铣

刀具材料: K5F

Basic HSM - M7-Cutting Tools-E-R1.ppt 15

不同切削速度下, 所产生的铁屑颜色比较

Basic HSM - M7-Cutting Tools-E-R1.ppt 16

何谓有效刀具直径以及有效刀具直径的计算

Def D

D

Def D

E

Deff 2 ap ap

F

Def D Deff D 2R (2R *sina) Deff D*sina

Basic HSM - M7-Cutting Tools-E-R1.ppt 17

每刃进给量的定义

Basic HSM - M7-Cutting Tools-E-R1.ppt 18

加工参数的设定原则

1. 在高速加工过程中, 必须对加工参数进行优化, 不可随意设定. 2. 必须正确设定切削速度Vc值 3. 必须正确设定每刃进给量fz --------------------------------------------------------------------------------------- 合理的取值既可将刀具的切削效能发挥至极限, 使刀具得到充

Basic HSM - M7-Cutting Tools-E-R1.ppt 5

切削刀具的几何精度讨论

d n

d n

d n

用于精加工的切削刀具, 切削刃必 须具有很好的轮廓精度

刀具的几种可能轮廓偏差

轮廓精确

由于研磨过程不够精确,而导 致在刃部产生不规则碎面

由于研磨过程不够精确而导 致的半径偏差

Basic HSM - M7-Cutting Tools-E-R1.ppt 19

轴向进给量的计算

Basic HSM - M7-Cutting Tools-E-R1.ppt 20

轴向进给量的计算

例子:

材料硬度系数: 54HRc

C2 = 0.1

刀長 / 直徑 系数 : L/Ø= 8 C3 = 0.2

高速切削过程中的几个重要术语和加工参数的解释

1. 切削速度Vc 2. 有效刀具直径Deff

3. 每刃进给量fz

4. 轴向及径向进给量ap & ae

Basic HSM - M7-Cutting Tools-E-R1.ppt 12

切削速度的定义: Vc=N* *Deff /1000

Vc是指在特定刀具的情况下, 适合某工件材料高速加工的合适的切削速度 值, 它是指刀具的线速度.

保证刀具的径向跳动误差最小

在保证刀柄及刀具系统的最大悬伸长度不超过规定值的前提下, 要使主轴能够精确运转,必须于刀柄及切削刃处分别检测刀具的径 向跳动误差.如果径向跳动误差过大就会导致主轴的严重震动.

Basic HSM - M7-Cutting Tools-E-R1.ppt 8

如何选择合适的切削刀具

光潔度 /切削方向

光潔度 /平行切削方向

Basic HSM - M7-Cutting Tools-E-R1.ppt 22

Ae及Fz對光潔度的影响

Basic HSM - M7-Cutting Tools-E-R1.ppt 23

Ae及Fz對光潔度的影响

fz = 0.04 ae = 0.20

fz = 0.20 ae = 0.04

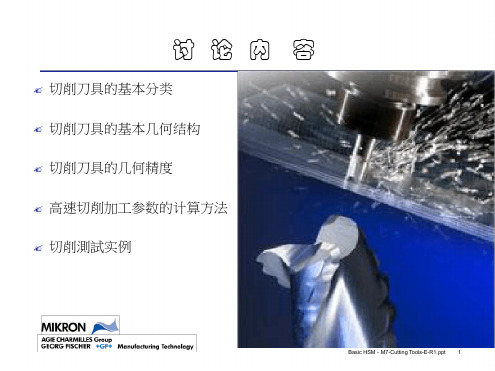

讨论内 容

切削刀具的基本分类 切削刀具的基本几何结构 切削刀具的几何精度 高速切削加工参数的计算方法 切削測試实例

Basic HSM - M7-Cutting Tools-E-R1.ppt 1

切削刀具的基本分类

按端部几何形状分: 1. 平底端铣刀. 2. 平底R角端铣刀.

3. 球头端铣刀. 4. 可转位镶嵌式端铣刀

fz = 0.20 ae = 0.20

fz = 0.04 ae = 0.04

fz = 0.08 ae = 0.08

Basic HSM - M7-Cutting Tools-E-R1.ppt 24

高速加工中,各切削参数的计算方法

依据两个已知量: Vc和fz, 即可计

算出其它参数.

1. 主轴转数的计算:

Worktable Clamping surface Table load

Tool Changer Magazine tool cap.

Basic HSM - M7-Cutting Tools-E-R1.ppt 30

試驗項目

Vc 100 Ap 10mm Ae 0.1 Fz 0.1 N 3185 F 1911

N Vc 1000 [rpm] π *Deff

2. 工作台进给速度的计算:

vf N fz zn [mm/min]

z

n 指刀具的刃数

3.材料去除速率的计算

Q ap ae vf [cm3/min] 1000

Basic HSM - M7-Cutting Tools-E-R1.ppt 25

如果对工件精度要求非常高, 应该 在刀具生产商那里购买获得标准 认证的刀具

Basic HSM - M7-Cutting Tools-E-R1.ppt 6

径向跳动误差对加工效果的影响

4

vf

3刀具无径Βιβλιοθήκη 跳动缺陷n12

Rth

4

vf

n

3

刀具径向跳动明显超差

1

2

Rth

每刃切削量 刃1 刃2 刃3 刃4

Basic HSM - M7-Cutting Tools-E-R1.ppt 7

Vc 示意图

N

D

Basic HSM - M7-Cutting Tools-E-R1.ppt 13

如何正确设定切削速度Vc值

1. 由刀具供应商提供 2. 参考已有的实验数据 3. 通过大量切削实验建立自已的数据库 ----------------------------------------------------- Vc值是正确设定其它切削参数的重要依据

Basic HSM - M7-Cutting Tools-E-R1.ppt 2

切削刀具的基本几何结构(1)

Basic HSM - M7-Cutting Tools-E-R1.ppt 3

切削刀具的基本几何结构(2)

Basic HSM - M7-Cutting Tools-E-R1.ppt 4

切削刀具的基本几何结构(3)

如何正确设定刀具的每刃进给量

由切削刀具供应商提供

参考别人研究所得的实验数据

通过大量切削实验获得

--------------------------------------------------------------------

每刃进给量的设定正确与否, 对刀具所受切削载荷的合理分

布有着极其重要的影响

Vc 300m/min

Basic HSM - M7-Cutting Tools-E-R1.ppt 35

結論

1. 當Vc從150上升至250時嘈音明顯改善 2. 不同Vc值有不同鐵屑顏色,証明加工温度不同 3. Fz的改變,亦會影响切削温度

Basic HSM - M7-Cutting Tools-E-R1.ppt 36

刀長:

L = 50mm

刀直徑:

Ø = 6mm

軸向深度

ap = 0.06

ap = R x C2 x C3 = 3mm x 0.1 x 0.2 = 0.06mm

因应主軸、刀具及材料,會影响實際的結果。

Basic HSM - M7-Cutting Tools-E-R1.ppt 21