19.铸锭组织的控制

铸锭凝固组织

此时,四周温度梯度变缓,中心温度下降至结

过去的时间内,大量形核,形成细小等轴晶外

随着外壳形成收缩,形成气隙,传热变慢,枝

4.1铸锭/坯的凝固组织

•正常偏析

•按照异分结晶一般规律进行凝固,由此产生的偏析即为正常偏析

•分四种情况:

•平衡态凝固

•液态均匀,固态不发生扩散

•液态不均匀,固态也不扩散

•液态和固态均有一定程度但不达到平衡的扩散

4.1铸锭/坯的凝固组织

•原因:

•在出现树枝晶的条件下,枝晶尖端部分孤立深入正面液体中,正面的界面很小,而枝晶之间残留大量液

体,所以枝晶要依靠与枝晶主轴垂直的方向扩散而扩

展凝固界面。

相比之下,纵向的扩散较小,。

控制铸锭组织的原理

控制铸锭组织的原理

控制铸锭组织的原理主要包括两个方面:凝固过程控制和热处理控制。

1. 凝固过程控制:通过控制铸锭的冷却速率和凝固过程中的温度梯度,可以影响铸锭的组织形貌和尺寸,从而实现对铸锭组织的控制。

具体而言,包括以下几个方面:

- 控制冷却速率:冷却速率的快慢会影响到铸锭凝固过程中的晶粒尺寸和凝固结构。

通过调整冷却介质的温度、流速等参数,可以控制铸锭的冷却速率,从而达到对组织的控制。

- 控制温度梯度:铸锭凝固过程中的温度梯度会影响到凝固界面的形貌和晶粒生长方向。

通过调整冷却介质的温度分布和气流流速等参数,可以控制温度梯度的大小和方向,从而实现对组织的控制。

2. 热处理控制:通过在铸锭凝固后进行热处理,可以改变铸锭的晶界和晶内组织,从而进一步控制铸锭的组织。

具体而言,包括以下几个方面:- 固溶处理:在高温下将合金中的溶质溶解到基体中,然后通过快速冷却固定晶体格子位置,使得溶质原子固溶在基体晶格点上,从而调整晶格结构和晶粒尺寸。

- 淬火处理:在高温下加热铸锭,然后迅速冷却,通过快速淬火固定晶体格子位置,从而产生细小的晶粒和高强度的组织。

- 回火处理:在高温下加热铸锭,然后在适当温度下保持一段时间,使得残余应力得以释放和晶粒尺寸得到调整,从而改善铸锭的力学性能。

综上所述,控制铸锭组织的原理主要包括凝固过程控制和热处理控制,通过调整凝固过程中的冷却速率和温度梯度,以及进行热处理,可以实现对铸锭组织的精确控制。

铸造凝固组织及其控制

4.1铸锭/坯的凝固组织

• 表面激冷层区的形成

一旦型壁附近的晶粒互

相连结而构成稳定的凝固壳

层,凝固将转为柱状晶区由 外向内的生长,表面激冷细 晶粒区将不再发展。因此稳 定的凝固壳层形成得越早,

表面细晶粒区向柱状晶区转

变得也就越快,表面激冷区 也就越窄。

4.1铸锭/坯的凝固组织

• 柱状晶区的形成

柱状晶区开始于稳定凝固壳层的

4.1铸锭/坯的凝固组织

目前比较统一的看法是内部等轴晶区的

形成很可能是多种途径起作用。在一种情况

下,可能是这种机理起主导作用,在另一种

情况下,可能是另一种机理在起作用,或者

是几种机理的综合作用,而各自作用的大小

当由具体的凝固条件所决定。

4.1铸锭/坯的凝固组织

• 关于偏析问题 • 显微偏析:发生在一个或几个晶粒范围内。可以分为: • 枝晶偏析 • 晶间偏析 • 晶界偏析 • 胞状偏析 • 宏观偏析:铸坯宏观范围的这一部分和那一部分。可 以分为: • 正常偏析 • 反常偏析 • 比重偏析

4.1铸锭/坯的凝固组织

• 比重偏析 • 在一个铸件(铸锭/坯)中,经常发现上下部分之间 成分显著差异。 • 原因: • 垂直方向顺序结晶的正常偏析 • 整体凝固均匀时的中间等轴晶带产生 • 后者原因: • 固液相间的成分、比重发生差异,结晶过程出现 了比重差异 • 由于结晶过程浮沉现象造成的成分差异,即比重偏析

• 同时,发生较强的自然 对流。使内部液体比较 迅速的冷却 • 温度梯度变成曲线(2)

铸锭/坯的凝固组织

• 铸锭的冷凝过程(作为了 解铸坯组织的参考) • 此时,四周温度梯度变 缓,中心温度下降至结 晶温度 • 过去的时间内,大量形 核,形成细小等轴晶外 壳 • 随着外壳形成收缩,形 成气隙,传热变慢,枝 晶生长

材料科学基础教学大纲

材料科学基础教学大纲课程号:课程名称:材料科学基础II 学分:4英文名称:Fundamentals of Materials Science (II)周学时: 4预修课程:《材料科学基础I》面向对象:材料科学与工程专业本科生一、课程介绍(100-150字)(一)中文简介《材料科学基础II》是《材料科学基础I》与材料科学后续专业课程的连接纽带,是材料系学生学习其它材料科学与工程相关专业课的基础,内容主要包括固态扩散、相图、固相反应、陶瓷烧结过程、熔融态与玻璃态、金属的凝固与结晶、固态相变过程等。

(二)英文简介This course provides fundamental knowleges for more specified courses related to materials science and engineering. The major contents are as follows: solid diffusion, phase diagrams, solid state reaction, sintering process of ceramics, molten and glassy states, solidification and crystallization of metals, and solid state phase transformations.二、教学目标(一)学习目标《材料科学基础II》课程教学的基本目的是在学生学完《材料科学基础I》课程之后,通过本课程的学习,进一步掌握材料研究与制备过程中所涉及的基础理论问题,如相平衡与相变过程、材料不同尺度范围内的本征结构、晶体组织、几何形态及表观性能,材料微观行为与宏观表现的有机联系,具有不同化学成分、加工过程、组织结构及宏观性能材料的物理本质、材料制备过程中的固相反应和烧结过程等。

学完本课程后,学生应掌握固态扩散基础知识;各类相图的判读以及在实际过程中的应用;理解固相反应、陶瓷烧结过程的实质和控制条件以及相关的动力学关系;掌握玻璃制备过程中的熔融态结构与性质以及玻璃形成过程与结构;掌握金属凝固和结晶基本过程以及成分分布、组织结构调控;掌握材料固态相变,特别是钢的奥氏体化、珠光体相变、马氏体相变、贝氏体相变、脱溶与时效、调幅分解等基础知识。

铸锭车间管理制度

铸锭车间管理制度第一章总则第一条为了规范铸锭车间的管理,提高生产效率,保障生产安全,制定本管理制度。

第二条本管理制度适用于铸锭车间全体员工,并严格执行。

第三条铸锭车间管理以安全、质量、效率为核心,要求所有员工遵守《安全生产法》、《劳动法》等相关法律法规,切实做好车间管理工作。

第四条车间主任是铸锭车间的管理者,负责全面领导、组织、协调、监督车间各项工作。

车间主任对车间下属员工负有管理责任。

第二章生产管理第五条生产计划由生产部门制定,铸锭车间根据生产计划组织生产。

生产过程中,必须严格按照图纸要求、工艺流程进行操作。

第六条各项设备必须按照《设备操作规程》进行操作,严禁擅自改动设备参数或者停止生产。

第七条车间内各种原材料、辅料及半成品的储存、使用要符合相关要求,杜绝任何形式的浪费。

第八条车间生产过程中必须加强安全防护,严格执行《安全操作规程》,确保员工人身安全。

第三章质量管理第九条质量管理是铸锭车间的重中之重,所有员工必须严格遵守《质量管理规程》,保证产品质量。

第十条在生产过程中,严禁出现不合格品,一旦发现,需及时停止产线并进行处理。

第十一条质量检验必须严格按照标准进行,不得私自处理不合格品。

第十二条员工应当对生产过程中的质量问题和可能的质量风险进行有效控制,确保产品质量。

第四章管理制度第十三条车间管理人员必须定期组织员工进行相关安全、质量、效率方面的培训,提高员工素质和技能。

第十四条车间内严禁私设赌博、酗酒等行为,发现一次将给予严厉批评;多次发现将进行处理。

第十五条车间内必须保持整洁,设备、管道必须定期清洗,确保环境清洁卫生。

第十六条车间内的各项设备,必须进行定期检修、保养,确保设备的正常运行。

第五章处罚及奖励第十七条对于违反安全生产、质量管理规定的员工,一经发现,将根据轻重给予相应处罚,情节严重者将进行严肃处理。

第十八条对于安全生产、质量管理工作表现突出、取得优异成绩的员工,将给予相应奖励和表彰。

第十九条车间管理人员要及时发现员工在安全生产、质量管理方面的优异行为,加强员工的培训指导,帮助员工提高工作技能。

铸件宏观凝固组织的控制

北京科技大学材料科学与工程学院文献综述电磁场对铸件宏观凝固组织的控制学生姓名:_________________学号:_________________专业班级:_________________批阅教师:_________________成绩:_________________2013年5月电磁场对铸件宏观凝固组织的控制摘要:随着电磁技术的发展,电磁场在控制金属凝固、改善合金组织及性能等方面将越来越重要,电磁场在材料加工方面的应用也越来越广,到目前为止,已经出现了很多种电磁加工方法。

施加复合电磁场有如下几个优点:1)在内结晶器中施加行波搅拌磁场不但能够显著的改善铸坯的凝固组织,而且电磁搅拌力引起的金属熔体强制流动能够提高管坯的内表面以及皮下质量,解决管坯内表面不易进行铣面处理的困难。

2)在外结晶器侧放置中频约束线圈能够消除管坯内外表面的偏析瘤以及波痕等缺陷。

3)空心管坯电磁连铸凝固过程的数值模拟结果表明:单独在管坯外结晶器侧放置中频约束线圈或者单独在管坯内结晶器中放置行波搅拌磁场都容易造成凝固坯壳厚度不均匀,产生裂纹缺陷。

通过在管坯内外结晶器中施加合适的复合电磁场能够改善凝固坯壳厚度不均匀的状况,消除裂纹缺陷,而且电磁搅拌加速散热能够减小液穴深度,可以提高生产效率。

关键词:电磁制动;电磁搅拌;电磁超声波;电磁热处理;流体流动;凝固组织Abstract:With the development of electromagnetic technique,electromagnetic field plays an important role in the control of metal solidification, the betterment of structure and performance.Since now,many kinds of electromagnetic methods have been used to material processing.The following merits can be acquired by the multi-electromagnetic fields:1)The stirring magnetic field can not only improve the solidification structure of the large·diameter hollow billet but also eliminate the inclusion and blow hole flaws and improve the inner-surface quality of the hollow billet to avoid the milling of the inner·surface.2)The middle frequency magnetic field can restrain the segregation bud and ripple mark of inner and outer surface of hollow billet.3)The temperature field numerical simulation of electromagnetic continuous casting of the hollow billet shows that:Both the only medium frequency coil and the only stirring magnetic field arc easy to create the crack flaw because of the non.homogeneous of the solidification shell.The imposedmulti-electromagnetic fields can not only improve the homogeneous of solidification shell to restrain the crack flaw but also speed-up the heat dissipation to decrease the melt pool and improve the production efficiency.Key words: electromagnetic brake;electromagnetic stirring;electromagnetic ultrasonic waves; heat treatment under electromagnetic field;fluid flow;so1idification structure引言:柱状晶是晶体择优生长形成的细长晶体,比较粗大,晶界面积较小,柱状晶体排列位向一致,因而其性能也具有明显的方向性,纵向好,横向差。

第三章 铸件宏观组织及其控制

纯金属几乎得不到等轴晶。 因为纯金属晶体的游离是很困难。 由于型壁处过冷度最大,所以沿型壁方向晶 体的长大速度最快,晶体之间很快能连接起来 形成凝固壳。当一个整体的凝固壳形成后,晶 体再型壁处游离出去就很困难。

固溶体时:

在晶体与型壁交会处形成溶质的偏析,容易使 晶体与型壁的交会处产生“脖颈”。 具有脖颈的晶体不易 沿型壁连接形成 凝固壳; 在浇注过程和凝固 初期存在的对流容易 冲断脖颈,使晶体脱落并游离出去。

晶粒生成和游离的场所,也就是等轴晶生成 的起源处,随着浇注温度的降低逐渐向浇口处 转移。

上述同样的铸型,同样的99.7%铝,在680℃ 情况下浇注。

即使改变了冷铁的位置,铸件中的等轴晶区 并不象700℃那样,而是没有多大变化。

这是由于等轴晶生成的起源移动到浇道口 内壁处的原因

从这个试验结果可知,冷铁虽然对从别处生 成有利的晶粒运动到它附近时,有避免这些晶 粒再融化而消失的作用,但是,如果把它放在 希望产生晶粒生成和游离的地方,使这里的冷 却能力增大的化,则反而抑制了等轴晶的生成 和游离

如,对铝合金来说,Ti、Ni、 Fe等的偏析系数较大,易细 化晶粒; Zn、Mn等偏析系数较小, 组织难细化

前面指出,当过冷度增加到一定程度,等轴晶 的生成和游离就不发生,而在型壁上一开始就 形成了稳定的凝固壳,从而得到柱状晶。 这表示,铸型的激冷能力越大,稳定的凝固壳 形成得越快,等轴晶的生成和游离就越困难。

另外,型壁面上 的凹处使晶粒沿 着型壁面上的成 长受到阻碍,从 而使晶粒易于游 离

冷却能力较小的铸型的 型壁面上,晶粒和邻近 的晶粒接触形成凝固壳 缩需时间比起冷却能力 大水冷金属等冷却能力大的铸型,在型壁上迅速形成 稳定的凝固壳(b),在这种情况下晶粒游离的机会比a小。 一旦形成稳定的凝固壳之后,即使在那里有液体的运动, 晶粒也难以游离。

铝加工知识复习题

铝加工知识复习题一、填空:1、1030B合金主要合金元素有(Fe)、(Mn)、(Si)。

2、8011合金主要合金元素有(Fe)、(Si)。

3、铝箔主要指厚度小于(0.2mm)以下的铝加工产品。

4、代号“F”表示的物理意义是(自由加工)状态代号“O”表示的物理意义是(退火)状态代号“H”表示的物理意义是(加工硬化)状态代号“W”表示的物理意义是(固溶热处理)状态代号“T”表示的物理意义是(热处理)状态5、空调箔产品的主要缺陷(孔洞)、(擦划伤)、(油斑)、(厚度超差)、氧化腐蚀等6、衡量箔材质量好坏的主要指标有(几何尺寸)、(表面质量)、(机械性能)、(内部组织)和(物理性能)等7、铸轧卷的主要缺陷(热带)、(夹渣)、(气道)、(粘铝)、(氧化)等。

8、1***系铝合金的主要杂质是:(铁)和(硅)。

9、均匀化退火工艺制度的主要参数为(退火温度)和(保温时间),其次为(加热速度)和(冷却速度)。

10、冷轧机轧制时使用的润滑剂是(轧制油)。

11、我厂冷轧机最薄可以生产(0.05mm)的产品12、轧制油温度一般要求控制在(35~45℃)之间。

13、空调箔主要机械性能指标有(抗拉强度)、(延伸率)、(杯突值)。

14、影响空调箔产品性能的主要因素有(铸轧卷的晶粒度)、(化学成分)(加工率)、(退火工艺)。

15、铸轧卷一级品标准是工艺裂边(≤5mm)、同板差(≤0.05mm)、中凸值(≤0.05mm)。

16、铸轧带边部破裂称为(裂边)17、铸轧带卷卷取时,(层)与(层)之间无规律的串动称为串层或错层。

18、H**状态,后面的第一位数字表示(获得该状态的基本处理程序),第二位数字表示(产品的加工硬化程度)。

19、冷轧指的是(在再结晶温度以下的轧制生产方式)。

20、铝箔成品退火工艺的选择有(加热速度)、(加热温度)、(保温时间)、(冷却速度)。

21、铝箔退火的方式有(普通空气电阻炉退火)、(保护性气体退火)、(真空炉退火)。

7铸锭组织及控制

形成中心等铀晶区的方式有三种: (1)表面细等铀晶的游离; (2)枝晶的熔断及游离; (3)液面或凝壳上晶体的沉积。

柱状晶形成示意图

(a)表面细等轴晶的游离

(b)枝晶的熔断及游离

晶核对流示意图

枝晶缩颈示意图

枝晶缩颈照片

(c)液面或凝壳上晶体的沉积 晶体沉积形成等轴晶示意图 晶体沉积形成等轴晶实验方法示意

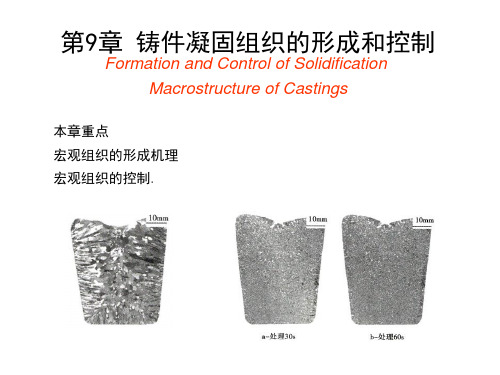

2.3.2铸态组织对性能的影响

晶粒细化是晶界强化的重要机制,可显著提高铝材的力学性能和塑性变形能力, 是改善铝材质量的重要途径。

(1)正常组织对铸锭性能的影响

正常的铸造组织指通常的铸锭宏观组织:

(a)激冷区 (b)柱状晶区 (c)等轴晶区

柱状晶对铸锭性能的影响最大,柱状晶的粗大特点 和方向性,以及柱状晶区边界的存在低熔点共晶和夹杂 物、气孔等缺陷,所以,柱状晶及附近区域的机械性能 较低,在塑性成形能力差,后续加工过程中出现表面缺 陷,还可能导致热裂的产生。

的结果,其形态多呈块状、片状或针状,不均勺地分布于基体中,一般硬脆,降 低铸锭的塑性,加工时不易变形,使加工制品分层或开裂) (d)羽毛状晶粒组织(在铝合金的连续铸锭中,呈现羽毛状形态,宏观上成群分布, 微观上,由许多明暗相间、相互平行的羽毛状晶组成,羽毛状晶择优取向的孪晶 其组织具有效强的各向异性,降低铸锭的力学性能和加上性能)

(2) 柱状经晶区的形成

与散热方向平行的晶粒优先长大,而与散热方 向不平行的晶粒则被压抑。优先生长的晶粒最后单 向生长,并互相接触而形成柱状晶区。可见,柱状 晶区是在单向导热及顺序凝固条件下形成的。

此时,固/被界而前沿温度梯度大,凝固区窄 ,凡能阻止晶体脱离模壁和在固/液界面前沿形核 的因素,均有利于扩大柱状晶区。

第4章 铸锭缺陷的控制

第四章 铸锭及质量控制

河北科技大学

铸锭是把在炼钢炉中冶炼好的钢水倒入盛钢桶内。进行 最后的脱氧、调整成分和调整温度处理后,注入钢锭模中 凝固成为钢锭;或是在连续铸钢设备中铸成钢坯;钢液注 入一定形状的模型中直接得到冶金产品的过程称为铸钢。

河北科技大学

第一节 钢锭的凝固与结晶组织

(一)晶核形成的条件是什么?

河北科技大学

• 实际金属结晶主要以树枝状长大. • 这是由于存在负温度梯度,且晶核棱

角处的散热条件好,生长快,先形成 一次轴,一次轴又会产生二次轴…, 树枝间最后被填充。

负温度梯度

河北科技大学

二、钢锭凝固组织的三个典型区域及形成原因?

当钢液进入锭模时,表层钢液因模壁的激冷作用获得较大 的过冷度(ΔT),从而达到临界晶粒尺寸(rk)的数目较多,加 上模壁也有促进成核的作用,故依附粗糙的模壁立即生成极 细小的密集的晶核。

从结构条件分析:只有在一定的过冷度下,结构起伏的最大尺 寸rmax超过某一临界值才能形成晶胚。

河北科技大学

(二)晶核形成的方式有哪些?

在金属液中形成等于或超过一定临界大小的新相晶核的过程。

但并不是所有的晶胚都能转化成晶核。要转化成晶核还需要 满足一定条件。

晶坯长大时,一方面由于在这 个区域中原子由液态的聚集状态转 变为固态的排列状态,使体系的自 由能降低(固、液相之间的体积自 由能差);另一方面,由于晶坯构 成新的表面,又会引起表面自由能 的增加(单位面积表面能σ)。

这种密集的晶体在极大的 温度梯度下,急速成排地向 内生长,其难以在侧面发展 二次或三次轴,因此就形成 主要由垂直于模壁的细小密 排单轴晶组成的激冷层。

河北科技大学

随着激冷层的形成,模壁因温 度迅速升高而膨胀,钢锭表面则因 凝固冷却而产生线收缩,于是钢锭 与模壁之间出现了一个小间隙,因 而钢液冷却速度很快减慢,

铸造生产过程质量控制点简洁范本

铸造生产过程质量控制点铸造生产过程质量控制点铸造生产过程质量控制点是指在铸造生产过程中,通过采取一系列控制措施,以确保铸件质量达到设计要求的关键环节和要点。

铸造生产过程质量控制点的正确选择和实施,对于提高铸造生产过程质量、减少废品率具有重要意义。

以下是铸造生产过程中一些常见的质量控制点。

1.原材料控制原材料是影响铸件质量的关键因素之一。

在铸造生产过程中,需要对原材料进行严格的控制,包括熔炼炉料及加入剂的选择、原材料配比的控制等。

只有选择合适的原材料并正确使用,才能保证铸造产品质量的稳定性和一致性。

2.熔炼控制熔炼过程是铸造生产中最关键的环节之一。

在熔炼过程中,需要控制炉温、炉料的投入速度、炉内压力等参数,以确保金属液的质量稳定。

对于特殊材料的熔炼过程,还需要控制熔炼环境的气氛、熔炼时间等因素。

3.浇注控制浇注过程是将熔融金属注入到型腔中的过程。

在浇注过程中,需要控制浇注速度、浇注温度、浇注方式等因素,以保证浇注质量和铸件的致密性。

还需要控制浇注过程中金属液的气体排出情况,避免气孔的产生。

4.型腔控制型腔是铸造中形成铸件形状和尺寸的关键部位,对铸件质量有着重要影响。

型腔控制包括型腔设计、制造和维护等环节。

必须确保型腔的准确尺寸和光洁度,避免型腔表面的破损和变形,以确保铸件的形状精度和表面质量。

5.冷却控制冷却过程是铸件从熔融状态到固态过程中的一个关键环节。

在冷却过程中,需要控制冷却速度、冷却介质、冷却时间等因素,以保证铸件组织的均匀性和致密性。

还需要控制冷却过程中的温度梯度,避免铸件产生应力和变形。

6.热处理控制对于某些特殊材料或要求较高的铸件,还需要进行热处理过程。

热处理过程包括加热、保温和冷却等环节。

在热处理过程中,需要控制温度、保温时间、冷却速度等参数,以确保铸件组织的改善和性能的提升。

7.表面处理控制铸件的表面处理是为了提高铸件的表面质量和耐腐蚀性。

表面处理包括喷砂、抛光、电镀等工艺。

在表面处理过程中,需要控制处理剂的使用和浸溶时间,以保证铸件表面的光洁度和处理效果。

铸件凝固组织的形成和控制

3பைடு நூலகம்内部等轴晶区的形成

四种形成理论

① 过冷熔体非自发形核理论 ΔTC>ΔT异

② 激冷晶核卷入理论 — 条件:浇注温度低。 两种理论的基础都是非均质形核。

③ 型壁脱落和枝晶熔断理论 — 原因:溶质再分配→缩颈→熔断、冲断。

④ 结晶雨游离理论 — 发生在大型铸锭(件)。

三点注意

— 游离晶体的增殖; — 液体流动及其所引起的晶体或分枝的脱落,沉积和晶体增

① 向熔体中加入强生核剂

孕育:改变形核率; 变质:影响晶粒生长过程; ➢ 目的:强化非均质形核 几种生核剂:

第一类:直接作为外加晶核; 第二类:生核剂中含有可形成高熔点稳定化合物的元素;

注:不同质点的形核过冷度不同。

— 异质形核需要满足一定的温度条件,即液相中存在异质生 核所需的过冷度。

— 良好生核剂应具备的条件: — 含有稳定的,不易溶解的异质固相, — 良好的匹配关系; — 异质固相细小弥散,不影响合金性能; — 不带入影响合金性能的有害元素。

铸型及已凝固层之间的相对运动

⑤ 等轴晶枝晶间距的控制 二次枝晶间距对力学性能的影响比晶粒大小更为明显; 二次枝晶间距的大小与晶体的结构形态和晶粒大小无关。 措施 — 薄壁铸件的快速冷却; — 具有显微激冷作用的悬浮铸造; — 强成分过冷孕育剂和稀土孕育剂的应用; — 由于低温浇注有利于加快冷却速度,因而也能在一定程度

被称为孕育衰退现象。 与温度和粒度有关。

— 常用合金的生核剂(孕育剂)

② 控制浇注条件 采取低温浇注

— 有利于脱落、熔断晶粒的残存; — 有利于产生更多的游离晶粒;

合适的浇注工艺

— 增加冲刷,促进对流。

采用悬浮铸造 所谓悬浮铸造法就是在浇注过程中向液态 金属中加入一定数量的金属粉末(2~4%),这些金属粉 末象极多的小冷铁均匀地分布于液态金属中,起着显微激

材料科学基础-第七章-凝固理论

质 量 浓 度 ρ

s 0 0 1

x L

0 1

0

0 0

表面

位臵x

5

中心

2. 区域熔炼

0 x s 0 1 1 0 e l

如果合金通过由试样一端向另一端局部熔化,经过区域熔炼的固 溶体合金,其溶质浓度随距离的变化与正常凝固有所不同的,其 变化符合区域熔炼方程:P292,7.11式。该式表示经一次区域熔 炼后随凝固距离变化的固溶体质量浓度(不适合多次熔炼,因一 次熔炼后圆棒的成分不均匀;也不适用于最后一个熔区中因为, 熔炼区前进后,熔料的长度小于熔区长度L,得不到dm的表达 式)。 当k0<1时,凝固前端部分的溶质浓度不断降低,后端部分不断地 富集,这使固溶体经区域熔炼后的前端部分因溶质减少而得到提 纯,因此区域熔炼又称为区域提纯(zone refining)。 区域提纯是应用固溶体理论的一个突出成就。区域提纯已广泛应 用于提纯许多半导体材料、金属、有机和无机化合物,如鍺等。

7.4

二元合金的凝固理论

二元合金的凝固理论

液态金属凝固过程除遵循金属结晶的一般规律外, 由于二元合金中第二组元的加入溶质原子要在溶液 中发生重新分布,这对合金的凝固方式和晶体的生 长形态产生影响,会引起微观偏析或宏观偏析。 微观偏析是指一个晶粒内部的成分不均匀现象,在 显微镜下观察得到。可分为胞状偏析、枝晶偏析、 晶界偏析。 宏观偏析是指沿一定方向结晶过程中,在一个区域 范围内,由于结晶先后不同而出现的成分差异。可 分为正常偏析、反偏析、比重偏析。 固溶体的凝固理论 共晶凝固理论 合金铸锭(件)的组织与缺陷

6

铸锭岗位操作规程(3篇)

铸锭岗位操作规程1.工作准备(1)进入操作现场前,佩戴好个人防护装备,包括安全帽、防护眼镜、防尘口罩、防护手套等。

(2)检查并保证工作区域清洁整齐,移除杂物和障碍物。

(3)确保所需工具和设备齐全,并检查其状态是否正常。

(4)核查岗位设备的电源是否已经关闭和断开,并做好开关的锁上标识。

2.铸锭操作(1)将熔化的金属倒入模具之前,检查模具是否完好无损,排除可能导致金属溢出或漏出的风险。

(2)慢慢将熔融金属倒入模具,避免产生气泡或喷溅,并且确保操作时保持稳定。

(3)根据设定的工艺参数,确认铸锭的尺寸和形状,并进行相应的调整。

(4)确保铸锭在冷却过程中能够均匀冷却,避免冷却过快或过慢导致锭体变形或出现裂纹。

3.铸锭检验(1)在铸锭冷却完全之后,将其取出并进行外观检验,包括外形是否符合要求、有无破损或裂纹等。

(2)使用测定工具,测量并记录铸锭的尺寸、重量等关键参数,确保其与工艺要求一致。

(3)进行金属成分分析,以确保铸锭的成分符合标准要求。

(4)根据检验结果,对不合格的铸锭进行返工或废弃处理,并做好相应记录。

4.设备维护(1)每天结束工作后,对操作岗位所使用的设备进行清洁和检查,清除残留物,确保设备干净整洁。

(2)定期检查操作岗位所使用的设备,包括电源线、接线、润滑系统等,确保其正常工作。

(3)及时更换损坏或过期的设备配件和工具,避免因为设备故障而影响操作质量和安全。

5.安全意识(1)在操作过程中,严禁戏弄、闹笑或进行无关的交谈,集中注意力保证操作的准确性和安全性。

(2)严格按照操作规定进行操作,不得超范围或越权操作,避免因违反操作规程而导致事故发生。

(3)发现有任何不安全行为或操作,及时进行报告,以便进行安全整改。

(4)遵守操作现场的禁止吸烟、禁止随意堆放物品、禁止吃零食等规定,确保工作环境的整洁和安全。

6.岗位交接(1)在交接时,将工作现场的情况和工作进度进行详细的交接说明,确保交接顺利。

(2)向接班人员传达相关工作注意事项和安全要求,确保操作的连贯性和安全性。

铸锭安全管理制度

铸锭安全管理制度第一章总则第一条为落实国家有关安全生产法律法规,保障员工生命财产安全,维护企业正常生产秩序,制定本制度。

第二条本制度适用于我公司所有铸锭作业岗位,包括铸造车间、检验车间等相关岗位。

第三条公司铸锭安全管理应坚持“防患于未然”的原则,预防为主,防止和减少事故发生,确保铸锭作业安全。

第四条公司铸锭安全管理应遵循“安全第一,预防为主”的方针,建立健全与铸锭作业相关的安全生产管理体系。

第五条公司应当建立健全铸锭作业安全责任制度,严格履行安全生产责任,落实各级领导对每一名员工的安全生产责任。

第六条公司铸锭安全管理应当遵循合法合规的原则,确保安全生产管理工作坚决依法履行,规范管理。

第七条公司应当重视员工的安全生产教育培训工作,提高员工的安全生产意识,增强员工的安全生产技能。

第八条公司应当建立健全铸锭作业事故的应急预案,提高应急处置的能力,有效预防和减少风险。

第二章安全生产责任第九条公司领导要强化安全管理责任,坚持安全生产第一,对员工生命安全负责。

第十条公司应当建立健全铸锭作业安全生产责任体系,明确各级领导的安全生产责任。

第十一条公司各级领导要对本部门及其下属岗位的铸锭作业安全生产负责,保证生产安全和生产秩序。

第十二条公司要指定专门的安全生产管理人员,负责铸锭作业的安全管理工作。

第十三条公司要建立健全铸锭作业事故发生后的责任追究制度,对于安全管理不到位、事故预防措施不力、安全生产责任不落实的个人和单位要追究责任。

第十四条公司应当制定健全安全生产奖惩制度,对安全生产工作出色的个人和单位给予奖励,对安全生产不力的个人和单位要进行相应的惩罚。

第三章安全生产教育培训第十五条公司应当加强对员工的安全生产教育培训,提高员工的安全生产意识和技能。

第十六条公司要组织员工参加安全生产培训,包括理论知识、安全操作规程、应急处置等方面的培训。

第十七条公司要加强对新员工的入职培训,特别是对于铸锭作业岗位的新员工要进行专门的安全生产培训。

铸造凝固组织及其控制共59页文档

43、重复别人所说的话,只需要教育; 而要挑战别人所说的话,则需要头脑。—— 玛丽·佩蒂博恩·普尔

44、卓越的人一大优点是:在不利与艰 难的遭遇里百折不饶。——贝多芬

45、自己的ห้องสมุดไป่ตู้量自己知道。——苏联

铸造凝固组织及其控制

51、山气日夕佳,飞鸟相与还。 52、木欣欣以向荣,泉涓涓而始流。

53、富贵非吾愿,帝乡不可期。 54、雄发指危冠,猛气冲长缨。 55、土地平旷,屋舍俨然,有良田美 池桑竹 之属, 阡陌交 通,鸡 犬相闻 。

41、学问是异常珍贵的东西,从任何源泉吸 收都不可耻。——阿卜·日·法拉兹

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

二,铸锭组织的控制

根据浇注条件的不同铸锭中晶区的数目及其相对厚度可以改变

在一般情况下,金属铸锭的宏观组织有三个晶区,当然这并不是说,所有铸锭或铸件的宏观组织均由三个晶区所组成,由于凝固条件的复杂性,纯金属铸锭在某些情况下有的只有柱状品区,而在另外一些情况下却只有等轴晶区,即便有三个晶区,其三个晶区所占比例也往往不同。

针对铸锭组织上述特点:

由于不同的晶区具有不同的性能,因此必须设法控制结晶条件,使性能好的晶区所占比例尽可能大,而使所不希望的晶区所占比例尽量减少以至完全消失。

塑性好的铝、铜等铸锭

例如柱状晶的特点是组织致密,性能具有方向性,缺点是存在弱面,但是这一缺点可以通过改变铸型结构如将断面的直角连接改为圆弧连接来解决,因此塑性好的铝、铜等铸锭都希望得到尽可能多的致密的柱状晶。

对于钢铁等许多材料的铸锭和大部分铸件来说

一般都希望得到尽可能多的等轴晶,提高液态金属的形核率,限制柱状晶的发展,细化晶粒成为改善铸造组织,提高铸件性能的重要途径。

柱状晶的特点以及适合钢种类:

例如柱状晶的特点是组织致密,性能具有方向性,缺点是存在弱面,但是这一缺点可以通过改变铸型结构如将断面的直角连接改为圆弧连接来解决,因此塑性好的铝、铜等铸锭都希望得到尽可能多的致密的柱状晶

弱面的问题:

可以通过改变铸型结构如将断面的直角连接改为圆弧连接来解决

影响柱状晶生长的因素主要有以下几点:

铸型的冷却能力、浇注温度与浇注速度、熔化温度

1.铸型冷却能力对柱状晶区比例的影响:

a)铸型及刚结晶的固体的导热能力越大,越有利于柱状晶的生成。

b)生产上经常采用导热性好与热容量大的铸型材料,增大铸型的厚度及降低铸型

温度等,以增大柱状晶区。

c)但是对于较小尺寸的铸件,如果铸型的冷却能力很大,以致使整个铸件都在很

大的过冷度下结晶,这时不但不能得到较大的柱状晶区,反而促进等轴晶区的发展,形核率增大。

d)如采用水冷结晶器迸行连续铸锭时,就可以使铸锭全部获得细小的等轴晶粒。

2.浇注温度与浇注速度:由图2.37可以看出,柱状晶的长度随浇注温度的提高而增加,

当浇注温度达到一定值时,可以获得完全的柱状晶区。

这是由于浇注温度或者浇注速度的提高,均将使温度梯度增大,因而有利于柱状晶区的发展。

3.熔化温度:液态金属的过热度越大,非金属夹杂物溶解的越多,非均匀性和数目越

少,从而减少了柱状晶前沿液体中形核的可能性,有利于柱状晶区的发展。

定向凝固技术以及应用举例:

●通过单向散热使整个铸件获得全部柱状晶的技术称为定向凝固技术,已应用于工业

生产中。

●例如磁性铁合金的最大导磁率方向是001方向,而柱状晶的一次轴也正好是这一

方向,所以可利用定向凝固技术来制备磁性铁合金。

又如,喷气发动机的涡轮叶片最大负荷方向是纵向,具有等轴晶组织的涡轮叶片容易沿横向晶界失效,利用定向凝固技术生产的涡轮叶片,使柱状晶的一次晶轴方向与最大负荷方向一致,从而提高涡轮叶片在高温下对塑性变形和断裂的抗力。

单晶制备技术:

为了得到更好的高温力学性能,还可利用保持小过冷度的单晶制备技术获得单晶叶片,避免高温下由晶界弱化造成的强度降低,并且其晶面和晶向可控制为最佳性能取向。