API 934 加氢反应器制造和材料要求

SEI内构件介绍

下层孔板

图1.5.4

1- 入帽口;扩2- 散长器管图;3-短管;4-溢流盒;5-塔盘

1

图1.5.4 入口扩散器图

10

1

1

2

45° 2

3排孔均布

1

10 10 1

1

3

45° 45° 3排孔均 3排布孔均布

2

2

2

3

2 1 2

25 25

3

3

(a)

Φ50×3

3) V形缺(口b)盒分配器

鼓泡床反应器

•鼓泡床反应器的作用 •使气体通过气体分布器在液相中鼓泡,产生

气、液接触界面和湍动。

•这类反应器结构简单,造价低,特别适用于

少量气体和大量液体(高持液量)的反应。

•鼓泡床反应器的特点 •高的液-气体积比,故单位反应器体积的气-

液接触比其他类型反应器的大。

•气泡运动导致液体充分混合,促使整个反应

加氢内构件介绍

流体分布的考察

• 床层入口的均匀性分布:

◆ 床层入口处的均匀性分布是初始分布,是关 键,它直接影响到床层中部和出口处的分布 效果。

◆ 在床层入口,无论是轴向分布还是径向分布, 都取决于气、液分布器。

• 因此,采用入口高效分布器是任何一个

滴流床反应器设计都追求的。

加氢内构件介绍

流体分布的考察

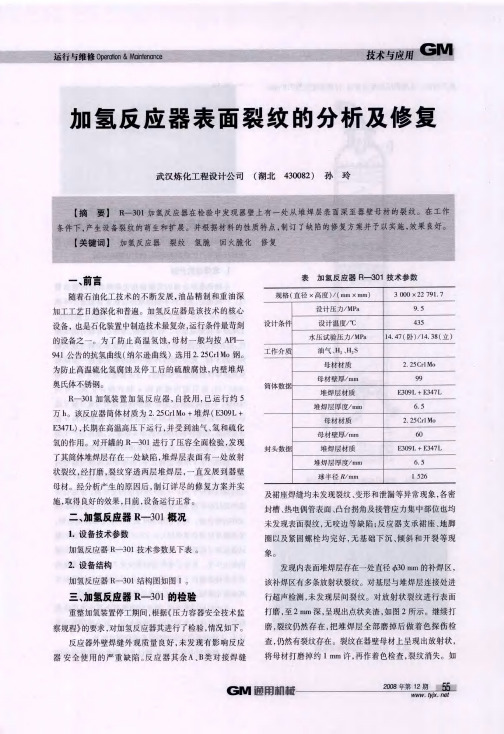

• 309L堆焊层是为了在2.25Cr-1Mo钢与E347堆焊层之间获

得具有较高韧性的过渡层,以阻止表面裂纹向母材扩展。 E347堆焊层则是为了能有效地抵抗硫化氢的腐蚀。E347 是一种抗腐蚀性能较强的含铌不锈钢材料。

加氢内构件介绍

入口扩散器

• 入口扩散器是介质进入反应器遇到的第一个部件 • 将进来的介质扩散到反应器的整个截面上; • 消除气、液介质对顶分配盘的垂直冲击,为分配盘

APIRP934-C2008中文版1-14Cr-12Mo临氢反应器的材料和制造规范

高压临氢高压临氢工况工况工况或低于或低于825℉(441℃)的1 1/4Cr-1/2Mo 钢制厚壁压力容器材料要求及制造规程API 推荐规程934-C第一版第一版,,2008年5月特别注意API文件阐述的是普遍特质的问题,对于特殊情况,应遵守当地、政府或联邦的法律和法规。

API或任何API 雇员、下级分包商、顾问、委员会或者其他代理人都不能担保或者表示、也不能表达或者暗指此文中内容的准确性,完整性和有效性,也不承担任何采用本文件中公布的信息或工艺、或采用本文件中公布的信息或工艺由此产生的结果的可靠性或责任。

API或任何API 雇员、下级分包商、顾问、委员会或者其他代理人声明本文件的使用不会侵害所有权。

任何想使用API文件的人都可以使用本文件,我协会尽可能保证文件数据的准确可靠,但是,我协会不做与本文件相关的任何承诺、担保或保证,并在此明确声明对使用本文件而造成的损失或损坏、或因任何权威机构与本文件相悖而产生的矛盾不承担任何责任。

API 文件的出版是为了促进被证实了的、合理有效的工程技术和操作规程的广泛应用。

这些文件不是意在排除关于何时何地应用这些文件的判断的需要。

API 文件的陈述和出版并不是意在制约任何人使用其它规范。

任何制造商按API标准的标记要求进行标记的设备或材料仅对符合该标准的适用要求负责。

API 不承诺、担保或者保证这些设备确实满足适用的API 标准。

第 1 页共16 页标准分享网 免费下载前言API 文件中包含的任何信息都不对生产,销售,任何方法或仪器的使用,或者任何专利产品的应用授权。

另外,对于违反专有权的行为API文件中包含的任何信息都不能给保险。

这个文件是根据API 标准程序编制的,以保证可发展工艺的通知和分享,并成为API 标准中的一个。

关于此出版物的内容或者注释的解释的问题或者此出版物程序的问题可以直接写给API 的标准总监。

对于此出版物的复制,翻译全部或者材料出版部分的许可要通知API 总监。

加氢装置介绍

加氢裂化装置原理、流程及特点

加氢裂化是将大分子的重质油转化为广泛使用的小分子 的轻质油的一种加工手段。可加工直馏柴油、催化裂化循环 油、焦化馏出油,也可用脱沥青重残油生产汽油、航煤和低 凝固点柴油。加氢裂化装臵是炼油厂最重要的的生产装臵之 一,在高温、高压、临氢状态下操作。 加氢裂化装臵的工艺流程主要有三种类型方法: ⑴ 一次通过法:所产尾油不参加循环。 ⑵ 部分循环法:所产尾油一部分参加循环,一部分排出 装臵。 ⑶ 全部循环法:所产尾油全部参加循环,不排尾油。 加氢裂化装臵主要设备有加氢精制反应器、加氢裂化反 应器、加热炉、高压热交换器、高压空冷器、高、低压分离 器、高温高压临氢管道、高温阀门等。详见图1、图2、图3、 图4。

2013-8-17 12

H1

H2

H3

凸台

H4

H5

s-k H6

1

图5

2013-8-17

热壁加氢反应器

13

加氢裂化装置常用材料

设备名称

加氢精制、裂化反应器 (设计温度≤ 450 ℃/设 计压力8~20MPa) 高压热交换器(温度≤ 260 ℃)

选用材质

板2.25Cr-1Mo(SA387Gr22CL2) +6.5mm(Tp309+347) 堆焊层 或+4mm(TP347)单层浅熔深堆焊 锻2.25Cr-1Mo(SA336F22CL2) + 6.5mm(Tp309+347) 堆焊层或+4mm(TP347)单层浅熔深堆焊 管程:反应流出物:管箱(碳钢、碳钼钢+4~6mm CA;铬钼钢+3mm CA)管板(碳钢、碳钼钢、铬钼钢 + 8mmTP309+347) 壳程:循环氢、原料:壳体(碳钢、碳钼钢、铬钼 钢+ 3mm CA) 管程:反应流出物:管箱(铬钼钢+3mm 1Cr18Ni9Ti 复合板 或 +6.5mm Tp309+347堆焊层 或 +4mmTP347) 管板(铬钼钢+8mmTP309+347或铬 钼钢+8mmTP410) 壳程:循环氢、原料:壳体(铬钼钢+4mm CA;或 +3mm 1Cr18Ni9Ti 复合板;或+4mmTP347;或 +6.5mm Tp309+347堆焊层) 14

-API 941-1998 炼厂和石化厂用高温高压临氢作业用钢(中文)

炼油厂和石油化工厂高温高压临氢作业用钢

0 简介 a. 本推荐准则对钢抵抗高温氢侵蚀的能力进行了论述。除高温氢侵蚀外,低温下由于水样

腐蚀机理或金属的加工,如:焊接或电镀等招致氢进入钢中,也会引起钢的损伤。下面 几种低温氢损伤的形式已在其它工业出版物[1,2,3]中进行了定义和论述。 b. 氢脆(HE) c. 氢致应力开裂(HSC) d. 硫化物应力开裂(SSC) e. 氢鼓包 f. 氢诱导开裂(HIC) g. 应力导向氢诱导开裂(SOHIC)

有关特殊材料及相关工况下的安全健康危害及其预防措施的资料,应从该材料的制造 商或供应商,或材料的安全数据表中获得。

API 出版物所包含的内容无论以隐含的方式或明确的方式解释均不能理解为授权制 造、销售或可以使用被专利保护的任何方法、设备或产品;也不能理解为出版物内包含的 内容能保护任何人免于承担违反专利权的责任。

本推荐准则讨论的钢材在给出的导则内操作具有抵抗高温氢侵蚀能力。然而,它们可 能并不抵抗其它诸如出现在蒸汽中或在高温氢侵蚀范围内的其它冶金损伤机理的腐蚀。本 推荐导则也不涉及钢材在高压临氢环境操作中,迅速冷却而可能造成的损伤(即:加氢反 应器需要脱气处理的可能),仅详细讨论钢材的抗高温氢侵蚀能力。

2 引用文件 2.1 标准

除特殊说明外,下列标准和规范均指最新版本,并在规定范围内组成本推荐准则的一 部分。

ASME 锅炉与压力容器规范,第 II 篇,“材料”(A 部分,“铁基材料”和 D 部分“性能”;第 III 篇《核动力工厂部件设计准则》和第Ⅷ篇《压力容器》第 1 分篇和第 2 分篇。压力管 道规范,ASME/ANSI B31.3, “化工厂和石油炼厂管道”

API 标准通常至少每五年审查、修订、确认或撤销一次。有时可以在该五年期内一次 性地至多延长两年。本出版物自发行日起,五年后就不能再作为有效版本使用,如果有延 长期,则自延长期内再版之日起,旧版作废。有关出版物的版本情况可以从 API 授权部门 [电话(202)682-8000]查明。API 出版物和资料的汇总目录,每年由 API 出版并按季更新 (API 地址是 1220L Street,N.W., Washington D.C.20005)。

焦化、加氢、制氢方案

目录第一章工艺装置方案 (4)第一节延迟焦化装置 (4)一、装置组成及规模 (4)二、原料及产品方案 (4)三、技术方案选择 (4)四、主要操作条件 (20)五、工艺流程简述 (22)六、自控水平 (26)七、主要设备选择 (30)八、指标及能耗 (37)九、面布置 (40)第二节加氢精制装置 (41)一、概述 (41)二、工艺技术方案 (41)三、要操作条件 (45)四、艺流程简述 (46)五、控水平 (47)六、要设备选择 (52)七、节能原则和措施 (54)八、置平面布置 (55)第三节制氢装置 (56)一、概述 (56)二、原料及产品 (57)三、工艺技术方案 (58)四、主要工艺过程操作条件 (62)五、工艺流程简述 (64)六、自控水平 (66)七、主要设备选择 (72)八、节能措施 (78)九、平面布置 (78)第二章投资估算 (79)第一章工艺装置方案第一节延迟焦化装置一、装置组成及规模本装置主要包括焦化、吸收稳定、吹汽放空、水力除焦、切焦水和冷焦水循环、干气及液化石油气脱硫和液化石油气脱硫醇部分。

装置工程规模100万吨/年,年开工时间按8000小时计。

二、原料及产品方案1、原料来源本装置原料为****石化厂的减压渣油。

2、产品方案主要产品有:干气﹑液化石油气、焦化塔顶油、焦化一线油﹑焦化二线油﹑焦化甩油和石油焦。

三、技术方案选择(一)国内外焦化技术发展趋势1.国外技术进展情况国外延迟焦化技术以美国为代表,比较成熟的有凯洛格(Kellogg)公司、鲁姆斯(ABB Lummus Grest)公司、大陆(Conoco)石油公司和福斯特·惠勒(Foster Wheeler)公司的技术,从近几年设计的延迟焦化装置的套数、液体产品收率和公用工程消耗等方面来看,福斯特·惠勒公司的技术占有一定的优势。

近几年来,国外延迟焦化技术的发展具有如下趋势:(1)焦炭塔反应压力80年代以前,生产普通焦的焦炭塔的设计压力为0.17~0.21MPa(G),目前,焦炭塔的设计压力普遍降低。

加氢反应器介绍

加氢反应器介绍加氢反应器是加氢裂化装置的核心设备,它操作于高温、高压、临氢(含H2S)环境下,且进入反应器内的物料中往往含有硫和氮等杂质。

由于加氢反应器使用条件苛刻,在反应器的发展历史上主要围绕提高反应器使用的安全性。

所以无论是设计还是制造,除了需要强调使用性能外,还必须强调其安全性能。

1.影响加氢过程的因素1.1氢气分压提高氢分压有利于加氢过程反应的进行,加快反应速度。

在固定反应温度及其他条件下,压力对转化深度有正的影响。

产品的质量受氢分压影响较大。

1.2 反应温度影响反应速率和产品的分布和质量。

1.3 空速空速影响反应器的体积和催化剂用量,降低空速对于提高加氢过程反应的转化率是有利的。

1.4 氢油比氢油比对加氢过程的影响主要有三个方面:影响反应的过程;影响催化剂使用寿命;过高的氢油比将增加装置的操作费用及设备投资。

2.加氢反应器可能发生的主要损伤型式有哪些呢?2.1 高温氢腐蚀在高温高压操作状态下,侵入并扩散在钢中的氢与固溶碳或不稳定的碳化物发生化学反应,生成甲烷;即Fe3C+4[H]→CH4+3Fe。

影响高温氢腐蚀的主要因素温度、压力和暴露时间的影响、合金元素和杂质元素的影响、热处理的影响、应力的影响。

2.2 氢脆氢脆是由于氢残留在钢中所引起的脆化现象。

产生了氢脆的钢材,其延伸率和断面收缩率显著下降。

2.3 高温H2S腐蚀硫化氢和氢气共存条件下,比硫化氢单独存在时对钢材产生的腐蚀还要更为剧烈和严重。

其腐蚀速度一般随着温度的升高而增加。

2.4 连多硫酸应力腐蚀开裂连多硫酸(H2SXO6,x=3-6)与作用对象中存在的拉应力共同作用发生的开裂现象。

2.5 铬钼(Cr-Mo)钢的回火脆性铬钼钢在325~575℃温度范围内长时间保持或从此温度范围缓慢地冷却时,其材料的破坏韧性就引起劣化的现象,这是由于钢中的微量杂质元素和合金元素向原奥氏体晶界偏析,使晶界凝集力下降所至。

2.6 奥氏体不锈钢堆焊层的剥离反应器本体材料的Cr-Mo钢和堆焊层用的奥氏体不锈钢具有不同的氢溶解度和扩散速度,使堆焊层过渡区的堆焊层侧出现了很高的氢浓度;在高温高压操作状态下氢向反应器器壁侵入,在停工时氢会从器壁中逸出。

预加氢反应器的焊接工艺

预加氢反应器的焊接工艺摘要:介绍了15CrMoR+S32168不锈复合钢板预加氢反应器的焊接工艺技术。

在分析研究的基础上通过采取合理的焊接及热处理工艺,并成功运用于浙江美福石化有限公司40万吨/年DCCC汽油加氢脱硫装置的焊接制造中,取得了良好的效果,不仅保证了产品的各项力学性能,而且不锈钢复层的耐蚀性能也达到技术指标,还为同类产品的焊接积累了宝贵的经验。

关键词:不锈钢复合板;预加氢反应器;焊接工艺;力学性能;耐腐蚀性能一、前言预加氢反应器通常是在高温、临氢等苛刻条件下工作,并在含有氢及硫化氢介质中运行,对安全性的要求特别高,该设备的主体材质为15CrMoR+S32168,复合材料的焊接是该设备制造中的重要环节,也是确保其设备整体质量的关键。

二、设备简介该设备的主体材质为:15CrMoR+S32168;板厚:(24+3)mm;热处理方式:整体焊后热处理;无损检测:100%RT+100%UT(主体焊缝)100%MT+100%PT(其他部件角焊缝);。

焊接工艺分析:复层材料在焊接热过程中,奥氏体不锈钢能吸收大量的氢,当冷却速度较快时,残留的氢不能逸出,将会引起氢腐蚀、氢脆,在焊接残余应力和腐蚀介质的共同作用下,将会引起硫化物应力腐蚀。

因此,需要制定特殊的焊接工艺来保证焊接质量和以后的使用质量。

三、材料的化学成分和力学性能四、主体材料纵环焊缝的焊接工艺1.焊接方法基层采用手工电弧焊打底,埋弧自动焊盖面的焊接方式,过渡层和复层均采用手工电弧焊焊接。

2.坡口形式根据设计要求,坡口采用剥离复层的X形坡口,坡口的形状和尺寸如下图所示:选用这种坡口形式的优点在于:采用双面焊接,先用手工电弧焊焊内侧基层,而后埋弧自动焊焊外侧基层,最后手工电弧焊焊接过渡层和复层。

以免复层重复受热,而导致产生疲劳裂纹的倾向增大;又减少了复层侧的焊接量。

同时复层剥离,又能最大限度地降低基材对复材的稀释程度。

3.焊接工艺程序3.1坡口及其两侧各20mm范围内进行表面清理,去除油污、水、锈及氧化皮等污物。

API A934 C高压临氢工况或低于825(441)的1 1、4Cr-1、2Mo钢制厚壁压力容器的材料和制造要求

高压临氢高压临氢工况工况工况或低于或低于825℉(441℃)的1 1/4Cr-1/2Mo 钢制厚壁压力容器材料要求及制造规程API 推荐规程934-C第一版第一版,,2008年5月特别注意API文件阐述的是普遍特质的问题,对于特殊情况,应遵守当地、政府或联邦的法律和法规。

API或任何API 雇员、下级分包商、顾问、委员会或者其他代理人都不能担保或者表示、也不能表达或者暗指此文中内容的准确性,完整性和有效性,也不承担任何采用本文件中公布的信息或工艺、或采用本文件中公布的信息或工艺由此产生的结果的可靠性或责任。

API或任何API 雇员、下级分包商、顾问、委员会或者其他代理人声明本文件的使用不会侵害所有权。

任何想使用API文件的人都可以使用本文件,我协会尽可能保证文件数据的准确可靠,但是,我协会不做与本文件相关的任何承诺、担保或保证,并在此明确声明对使用本文件而造成的损失或损坏、或因任何权威机构与本文件相悖而产生的矛盾不承担任何责任。

API 文件的出版是为了促进被证实了的、合理有效的工程技术和操作规程的广泛应用。

这些文件不是意在排除关于何时何地应用这些文件的判断的需要。

API 文件的陈述和出版并不是意在制约任何人使用其它规范。

任何制造商按API标准的标记要求进行标记的设备或材料仅对符合该标准的适用要求负责。

API 不承诺、担保或者保证这些设备确实满足适用的API 标准。

前言API 文件中包含的任何信息都不对生产,销售,任何方法或仪器的使用,或者任何专利产品的应用授权。

另外,对于违反专有权的行为API文件中包含的任何信息都不能给保险。

这个文件是根据API 标准程序编制的,以保证可发展工艺的通知和分享,并成为API 标准中的一个。

关于此出版物的内容或者注释的解释的问题或者此出版物程序的问题可以直接写给API 的标准总监。

对于此出版物的复制,翻译全部或者材料出版部分的许可要通知API 总监。

一般来说,API 标准至少每5 年重新审核,修改,修订或者撤销。

浅谈加氢反应器的设计要点

浅谈加氢反应器的设计要点范强强#(安徽实华工程技术股份有限公司)摘要加氢反应器是石油化工行业加氢装置中的关键设备,高温、高压以及苛刻的工艺介质 环境导致了加氢反应器设计时具有特殊性。

主要从材料选择、结构设计、制造要求等方面简要 介绍了加氢反应器的设计要点。

在设计过程中,充分优化设计结构,可以较好地提高设备的质 量和使用寿命。

关键词加氢反应器设计要点优化结构中图分类号 T E 966D O I : 10.16759/j .cn k i .issn .1007-7251.2021.04.008Key Points of Hydrogenation Reactor DesignFAN QiangqiangAbstract: Hydrogenation reactor w a s the k ey equipment of hydrogenation unit in petrochemical industry.T h e high temperature, high pressure and harsh process m e d i u m environment h ad led to the special design of the hydrogenation reactor. T h e design points of hydrogenation reactor w e r e discussed f r o m the aspects of material selection, structural design a nd manufacturing requirements. In the design process, fully optimizing the design structure could better improve the quality a nd service life of the equipment.Key words: Hydrogenation reactor; Design Point; Structure optimization0刖自随着节能减排、环境保护的要求日益严格,各行 业对油品质量的要求也不断提高,给石化行业的工艺 和设备带来了挑战。

加氢反应器焊接技术

加氢反应器焊接技术张立东(中国石油天然气第七建设公司 山东 胶州 266300)摘 要: 概述加氢反应器制作的各种焊接方法,通过焊接试验和工艺评定,掌握加氢反应器制造的各种焊接技术,确保产品质量安全。

关键词: 加氢反应器;焊接;热处理中图分类号:TE966 文献标识码:A 文章编号:1671-7597(2011)0620065-010 前言3) 堆焊参数见下表。

加氢反应器主要用于油品精制、重油深加工、加氢精制以及催化重整、脱硫、脱除重金属等,是石化行业的重要装备。

加氢反应器工作压力高、最高工作温度400℃左右、在临氢及硫化氢等条件下工作,材质主要为21/4Cr-1Mo 和21/4Cr-1Mo-1/4V ,为防止氢脆、氢腐蚀、硫化物腐蚀、Cr-Mo 钢回火脆化以及堆焊层的剥离等严重损伤,这种设备设计要求高、难度大,制造工艺复杂,尤其是焊接技术要求高,我公司为某石化公司制作的柴油加氢反应器项目,材质为21/4Cr-1Mo ,壁厚120mm ,通过大量的焊接试验和评定,掌握了窄间隙焊接、带极堆焊、接管马鞍形埋弧自动焊以及小管内壁堆焊等技术,解决了焊接难点。

1 窄间隙埋弧自动焊接技术注:1)过渡层零件旋转速度:n=v 焊/πd (r/min ),其中v 焊=100mm/min ,d 为工作半径,mm 。

2)盖复层焊接时,零件转速比过渡层慢 =0.01-0.03r/min 。

4 接管马鞍形埋弧自动焊接技术1)焊接材料:焊丝US-521S (日本神钢)Φ4,焊剂PF-200(日本神钢),焊条(装配、点焊用)CMA-106N (日本神钢)Φ4;2)焊前预热不低于150℃;3)焊接参数:焊接电流I=500-550A ;焊接电压U=28-30V ;焊接速度v=360-400mm/min ;对于局部应力较大部位焊接后进行中间消除应力热处理,其余焊缝进行消氢处理。

2 带极堆焊技术1)堆焊前将筒体内壁表面的氧化铁、油污等杂物去除掉,过渡层堆焊前预热温度不低于150℃,过渡层堆焊完成后立即进行消氢处理,复层堆焊时不需要预热;2)焊接材料:焊丝US-521S (日本神钢)Φ4,焊剂PF-200(日本神2)带极堆焊材料见下表:钢),焊条(装配、点焊用)CMA-106N (日本神钢)Φ4;3)焊前预热不低于150℃;3)焊接参数:焊带伸出长度:15mm 。

谈加钒钢加氢反应器的焊接控制与采购标准化管理_赵保兴

2014年6月谈加钒钢加氢反应器的焊接控制与采购标准化管理赵保兴(中国石化物资装备部标准化处北京100728)摘要:加氢反应器作为加氢装置核心设备,长期在高温高压及氢和硫化氢介质下运行,工况十分苛刻。

反应器因为造价高,确保在役运行安全可靠是是延长设备使用寿命的经济可靠方法。

而制造过程中的有效控制是确保在役安全运行的必备条件。

本文阐述加氢反应器用21/4Cr-1Vo-1/4V 钢材的焊接特点和相关采购标准中焊接控制要点,期望在设备制造过程中对质量起到有效控制。

关键词:加氢反应器;焊接;标准化一、综述众所周知,加氢反应器作为加氢装置核心设备,长期在高温高压及氢和硫化氢介质下运行,工况十分苛刻,在役长期运行及维护过程非常复杂,确保在役运行安全可靠是是延长设备使用寿命的经济可靠方法。

而制造过程中的有效控制是确保在役安全运行的必备条件。

1963年,日本神户制钢所生产出世界上第一台Cr-Mo钢板加氢反应器,当时对J系数没有要求。

70年代,加氢反应器的结构逐渐改进为板焊或锻焊加内壁堆焊不锈钢,且锻焊结构的比例逐年增加。

但这一时期的反应器出现了不少事故,主要是在役设备材料脆化造成的脆性破坏事故。

为避免回火脆性事故发生,低硅Cr-Mo钢材料应运而生,并对J系数提出了要求,最初规定为J≤300,之后提高到J≤250,再发展到J≤180,且(vTr54+2.5ΔvTr54)≤38℃。

80年代,我国开始制造锻焊结构加氢反应器。

从1983年开始,中国一重开始为抚顺石油三厂研制21/4Cr1Mo锻焊反应器,并于1989年研制成功。

近年来,随着燃油质量标准不断升级,加工原油日趋重质或超重质化。

为了提高资源综合利用率,把重质、劣质原油尽可能多地转化为优质成品油和化工原料,生产工艺上出现了重质油裂化、煤液化和渣油加氢技术,操作温度和操作条件更趋苛刻,生产装置和设备日益大型化,常规Cr-Mo钢高温强度、抗氢侵蚀能力已经不能满足要求。

加氢反应器表面裂纹的分析及修复

图3 反应器内壁堆焊层缺陷打磨消除

四、 加氢反应器 R 0 开裂的技术分析 _31

针对加氢反应器 的裂纹 , 进行技术分析 是必要 的, 目 的在于查清产生缺陷的原 因, 确定正确应对策 。

1 堆焊层的开裂 .

不锈钢堆焊 金 属 的氢脆 损 伤也 称堆 焊层 的氢致 裂 纹 。一般规定 , 氏体不锈 钢堆 焊层铁 素体相 最小 体积 奥 分数为 3 一 % , % 4 最大为 8 一 0 。下限防止热 裂纹 , % l% 上限使 仃相形成 最小 。焊后 初始 , 堆焊层有 较好 的延伸 性, 但在焊后 的热处理 中, 一部分 8 铁素体会转变 成低延 伸性 的 仃相 。此外 , 操作环 境 中的溶解氢 能进一 步降低 奥氏体焊件 的韧性及 延伸性 。当 相吸氢 2 × 0 ~ 0 0 1 ~ 5

+

堆焊 ( E 30 9 L

、

6 5

.

E 34 7 L

) 长期 在 高温 高压 下 运 行 并受 到油 气 氢 和 硫 化

。

2 2 5 Cr l Mo

.

氢 的 作用

对开 罐 的

R

一

一

30 1

进 行 了压 容 全 面 检 验 发 现

,

60

E 309 L

m

了 其 筒 体 堆焊层 存 在

,

,

处 缺陷 堆焊层 表面有

R

—

母 材材质 母 材 壁 厚 /m

m

99 E 309 L

m

。

简 体数 据

,

,

3叭

加 氢装 置 加 氢 反 应 器 自投 用 已 运 行 约

.

5

+

堆焊层 材质 堆焊 层 厚 度/m

热壁加氢反应器运行中材质劣化现象分析

热壁加氢反应器运行中材质劣化现象分析热壁加氢反应器运行中材质劣化现象分析摘要:分析了加氢反应器运行中导致材质劣化的几种脆性现象,介绍评价材料脆性程度的方法,对几种脆性现象的相互影响做了分析并给出了安全评价方法,提出了反应器运行中应遵循的操作要点。

关键词:加氢反应器材料脆化安全分析一、概述随着加氢工艺的迅速发展,热壁加氢反应器的数量迅速增加,全面正确的认识加氢反应器中安全运行的影响因素,防止反应器发生脆性失效事故是十分必要的。

使用过程中的材质劣化是加氢反应器面临的重大安全问题,原因一方面与加氢反应器的材料特性和制造质量有关,另一方面与其运行历程也有关系。

不注重提高反应器制造材料的性能和制造质量,忽视反应器运行时操作规程的严格执行都可能加快反应器材质的劣化进程。

本文着重分析反应器材质劣化的三个表现:1.回火脆化;2.氢腐蚀及氢脆;3.蠕变脆化。

二、回火脆化经过淬火的钢材,在特定温度区回火或者在该温度区保温时,其低温冲击值有显著降低的现象,称为回火脆性。

热壁加氢反应器用材,主要是从材料具有好的高温性能和抗氢性能出发,采用低Cr-Mo合金钢,这种钢在制造过程中基本不产生回火脆性,主要是长期在回火脆性温度范围内使用而产生的脆性。

1.低Cr-Mo合金钢的回火脆性一般特征如下:1.1马氏体或贝式体针状组织的低合金钢,其杂质元素P、Sn、As、Sb等含量对材料的回火敏感性有很大影响。

1.2产生脆化温度区为375℃-575℃,在此区域内保温、冷却时产生脆化。

1.3脆化发生时表现为材料的夏比冲击断裂韧性值降低,可根据冲击试验时脆性转变温度的上升而判断其脆化程度。

1.4该脆化现象具有可逆性,且对应于某温度存在一最大脆化量——饱和脆化量。

将钢材在脆化温度以上的温度下保持短时间,脆化可被恢复而消失。

脱脆化处理条件一般是在630-650℃短时加热,以制造时焊后热处理的冷却速度冷却。

2.影响反应器材料回火脆化的因素:2.1化学成分回火脆化是钢材中P、Sn、As、Sb等杂质元素的存在所引起的,P是最能增加回火脆化敏感性的元素,Sn次之,而Sb、As等影响较小。

加氢反应器发展史

《文献综述》结课作业题目:鼓泡床加氢反应器的研究进展学生姓名:学号:专业班级指导教师:2014年9月1日鼓泡床加氢反应器的研究进展摘要综述了我国炼油加氢反应器研制建造,发展历程和取得的成就,指出国内加氢反应器制造技术在以下几方面所面临的挑战: 压力容器新标准的颁布实施,需亟待完善加氢设备用材料的基础性能数据; 超大厚度和超大型筒节锻件及设备制造技术有待进一步完善; 尽早开展加氢反应器服役后的材料性能研究,为即将到来的设备延寿做好技术准备关键词:加氢反应器;材料;技术;进展Research progress of bubbling bed hydrotreating reactorAbstractReview our refinery hydrogenationreactor designconstruction, development and achievements, pointed out that the manufacturing technology of domestichydrogenation reactor in the following aspects: thechallenge of new pressure vessel standards promulgated and implemented, needs to be perfected with theperformance data based hydrogen equipment; large thickness and super large cylinder forgings andequipment manufacturing technology to be further improved; as soon as possible to carry out and Study on material properties of the hydrogenation reactor after service, to prepare for the upcoming equipment life.Keywords:Hydrogenation reactor; Material; technology; Progress目录第1章引言 (1)第2章鼓泡床加氢反应器概述 (2)2.1 加氢反应器的发展史 (2)2.2 加氢反应器各阶段特点 (2)2.2.1 加氢反应器发展第一、二阶段特点 (2)2.2.2 加氢反应器发展第三、四阶段特点 (3)第3章加氢反应器各方面技术新进展 (4)3.1 加氢反应器设计及材料的技术进展 (4)3.1.1设计方面的进展 (5)3.1.2材料方面的进展 (5)3.2 加氢反应器制造过程中应用的新技术 (5)3.2.1 中空锻造成形技术 (6)3.2.2 焊接与堆焊技术 (6)3.2.3 丝窄间隙焊接技术 (6)3 .2.4 多头堆焊技术及宽焊带堆工艺 (6)3.2.5 单层堆焊代替双层堆焊技术 (6)第4章加氢反应器在我国的应用现状及存在的问题 (6)4.1加氢反应器在我国的应用现状 (7)4.2加氢反应器存在的问题 (7)第5章结论 (8)参考文献 (9)第1章引言第1章引言在炼油工业中,采用高温高压加氢精制技术已有近半个世纪的历史。

基于API579-1的Omega蠕变寿命评估

设计与计算C F H I TEC H N O LO G Y10.3969/j.issn. 1673-3355.2019.05.002基于API 579-1的Omega 蠕变寿命评估王云1,卢峰1,于志刚1摘要:阐述A PI579-1对不含缺陷的构件蠕变寿命的两种评定过程,按易于实施的Omega 方法对某加氢反应器侧 壁卸料管进行蠕变寿命分析,结果表明该卸料管结构符合规范要求。

该过程可为今后的工程应用提供参考。

关键词:O m eg a;蠕变;API579-1中图分类号:T Q 052文献标识码:A文章编号:1673-3355 (2019) 05-0002-07Omega Creep Life Assessment As Per API579-1 W ang Yun , Lu Feng , Yu ZhigangAbstract : The paper presents two procedures in API579-1 to assess the creep life of defect-free components. Among them, more feasible Omega procedure was used to analyze the creep life of the dump nozzle of a hydrogen reactor. The result proves the structure meets the requirement of the code. The process can be referenced for future engineering application.Key words: Omega; creep; API579-1符号说明:/1。

-^44,一Omega 模型材参数。

—第n 个时间增量时的参考应力。

"Ph —第n 个时间增量时一次弯曲应力。

制氢工艺基础简介

制氢工艺基础简介1.1制氢装置概况1.1.1 制氢装置简介本装置是12000Nm3/h制氢装置,由中石化北京设计院设计,2004年投入正式生产。

装置以油田气为主要原料,采用烃类水蒸气转化法造气,PSA法净化提纯的工艺路线制取氢气,设计产氢规模为年产99.9%(V)的工业氢气0.9万吨,年开工8000小时,相当于每小时产纯氢12000标准立方米。

所产的氢气中,供90万吨柴油加氢装置使用,其余部分送入公司氢气管网。

1.1.1.1设计概况中国石油天然气股份有限公司克拉玛依石化分公司稠油集中加工技术改造及配套工程可行性研究报告(BQOD-225-1、2.1、2.2、2.3);克拉玛依石化分公司关于稠油集中加工技术改造及配套工程基础设计/详细设计的委托书[KSHG(2003)38CS];中国石油天然气股份有限公司关于本项目可行性研究报告的批复文件(石油计字[2003]227号)。

1.1.1.2设计原则采用技术先进、成熟可靠的工艺方案,在降低能耗,减少环境污染的同时为下游装置提供稳定的高纯度氢源。

严格执行国家、中国石化集团公司及当地有关环保法规或标准。

1.1.1.3工艺概况1)装置的组成制氢装置共分为六个部分:(1)原料气压缩部分;(2)原料气加氢精制、干法脱硫部分;(3)转化及中温变换部分;(4)中变气换热及冷却部分;(5)变压吸附氢提纯部分;(6)酸性冷凝水汽提及蒸汽发生部分。

2)装置的特点(1)优化换热流程,提高能量利用效率加强对中变气热能的回收,利用中变气先后与原料气(去精制部分)、脱氧水(锅炉给水)进行热交换,充分回收了中变气的热能,降低装置能耗。

利用转化炉烟道气高温位预热原料气,利用烟道气和转化气高温余热发生并过热3.5MPa中压蒸汽,利用转化炉烟道气低温位余热预热燃烧用空气,降低转化炉的燃料消耗。

(2)回收工艺冷凝水,减少除盐水的用量。

在中变气冷却的过程中,产生大量的冷凝水。

水中含有微量的CO2、有机物,金属离子的含量很低,经酸性水汽提塔汽提后,经检验合格由凝结水泵(P-2101A/B)升压后,送出装置。

加制氢装置工艺参数控制指标

加制氢装置工艺参数控制指标

一、技术要求

氢化温度:温度应维持在一定的范围内,一般为450~500摄氏度。

氢流量:氢气的流量应设定在预设的最佳范围内,以实现正常的操作

稳定。

预温:在进料时,应加入适当的预温,以保证氢气的正常消耗。

振荡频率:振荡频率应根据生产需求调整,以达到最佳氢化效果。

反应时间:反应时间应设定在一定的时间段内,以保证后续操作的顺畅。

催化剂添加量:催化剂添加量应根据反应的特性来确定,以保证反应

的连续性。

二、安全措施

氢气检查:定期检查氢气的含量,以确保安全和可靠的操作。

定期检查:定期检查反应系统,以保证设备的安全和可靠性。

消除雷电:要做好防雷措施,确保设备的安全运行。

防爆设施:在设备周围要装有防爆设施,以预防加工过程中发生火灾。

监控设施:在加工区域要配备自动监控设施,以便及时发现和处理设

备故障。

三、运行维护

系统清洗:定期清洗反应系统,以确保设备的安全运行。

定期检查:定期检查反应系统及其相关部件,以确保设备可靠性。

设备维修:定期维修加工设备,确保设备正常运行。

定期校准:定期校准反应系统。

加氢阀材料控制要求

加氢阀材料控制要求

加氢阀是用于控制氢气流动的阀门,通常用于氢能源系统或化

工工业中。

由于氢气具有高渗透性和易燃性,加氢阀的材料控制要

求至关重要。

首先,加氢阀的材料应具有良好的耐腐蚀性能,因为氢气对金

属具有较强的渗透性,容易导致金属材料的脆化和疲劳损伤。

因此,通常采用耐腐蚀的材料如不锈钢、镍合金或钛合金来制造加氢阀。

其次,加氢阀的材料还需要具有良好的密封性能,以防止氢气

泄漏。

因此,阀门密封部分通常采用高弹性的橡胶或聚合物材料来

确保良好的密封效果。

此外,由于氢气的高温高压特性,加氢阀的材料还需要具有良

好的耐高温高压性能,以确保在高压高温环境下仍能保持稳定的工

作状态。

因此,材料的强度和耐压性也是加氢阀材料控制的重要考

量因素。

总的来说,加氢阀的材料控制要求包括耐腐蚀性、密封性、耐

高温高压性能等方面,需要选择合适的材料来确保加氢阀的安全可

靠运行。

针对不同的工作环境和要求,可以采用不同材料的组合或特殊处理工艺来满足加氢阀的材料控制要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高温高压临氢2-1/4Cr和3Cr钢制厚壁压力容器材料和制造要求API推荐规程934第一版2000年12月美国石油协会目录1 引言1.1 适用范围2 应用文件3 名词定义3.1 名词定义3.2 缩写4 设计5 母材要求5.1 材料规范5.2 炼钢5.3 化学成分5.4 热处理5.5 机械性能6 焊接材料6.1 材料要求6.2 机械性能7 焊接、热处理和产品试验7.1 一般焊接要求7.2 母材焊接7.3 堆焊层7.4 最终焊后热处理8 无损检验(NDE)8.2 制造前NDE8.3 制造中NDE8.4 制造完成后最终PWHT前NDE8.5 最终PWHT后NDE9 水压试验10 装运准备11 文件图7-1——维氏硬度测量部位表4-1——母材规范5-1——试样热处理高温高压临氢21/4Cr和3Cr钢制厚壁压力容器材料和制造要求1引言本推荐规程适用于炼油、石油化工行业中新建的在高温和高压,氢和含氢流体介质条件下运行的厚壁压力容器。

它是根据这些行业几十年来对这些设备的操作经验和制造厂商和用户的试验结果制订的。

具有这些厚壁压力容器过程装置的业主和认可证颁发者可以修改或补充这个推荐规程,提出附加要求。

1.1 适用范围本推荐规程提出了用于高温高压临氢的新的2 1/4Cr和3Cr钢制压力容器的材料和制造要求,适用于按照ASME规范第Ⅷ卷第2分卷,包括附录26 Cr-Mo钢焊接和热处理的附加要求的强制规则以及ASME 规范案例2151设计、制造、认证和颁发执照的压力容器。

本推荐规程涉及的材料有普通钢材包括标准的2-1/4Cr-1Mo钢, 标准的3Cr-1Mo钢和改进型钢包括增强的2-1/4Cr-1Mo钢、2-1/4C-1rMo-1/4V钢、3Cr-1Mo-1/4V-Ti-B钢和3Cr-1Mo-1/4V-Cb-Ca钢。

这些厚壁压力容器的内表面可能有奥氏体不锈钢堆焊层以提供附加的耐腐蚀性能。

2 应用文件ASME锅炉及压力容器规范第Ⅱ卷-材料A篇钢铁材料C篇焊条、焊丝及填充金属D篇性能第Ⅴ卷无损检测第Ⅷ卷压力容器第2分卷另一规程附录26 Cr-Mo钢焊接和热处理附加要求的强制规则规范案例21513 Cr-1Mo-1/4V- Co – Ca合金钢板和锻件规范案例2235 应用超声波检验代替射线检验第Ⅸ卷焊接及钎焊评定SA-20 压力容器用钢板的一般技术条件SA-182 高温用锻制或轧制合金钢管法兰、锻制管件、阀门和零件技术条件SA-335 高温用无缝铁素体合金钢管技术条件SA-336 承压高温零件用合金钢锻件技术条件SA-369 高温用碳钢和铁素体合金钢锻造和扩孔管技术条件SA-387 压力容器用铬钼合金钢板技术条件SA-435 钢板超声直射波检验SA-508 压力容器用经淬火和回火的真空处理的碳钢和合金钢锻件技术条件SA-541 压力容器元件用经淬火和回火的碳钢和合金钢锻件技术条件SA-542 压力容器用调质铬钼合金钢板技术条件SA-578 特殊用途普通钢板与复合钢板超声直射波检验SA-832 压力容器用铬钼钒合金钢板ASNTSNT-TC-1AASTMG-146用于高温高压临氢装置钢板不锈钢复层剥离评价的标准方法AWSA4.2测量奥氏体和奥氏体铁素体双相不锈钢焊缝中δ铁素体含量的磁性测量仪标定的标准程序。

A4.3 电弧焊马氏体、贝氏体和铁素体钢焊缝金属中扩散氢含量测试的标准方法WRCBulletin 342 不锈钢焊缝金属:铁素体含量测定3 名词定义3.1定义3.1.1 改进型钢:改进的2-1/4Cr1-Mo钢,2-1/4Cr-Mo-1/4V钢,3Cr-1Mo-1/4V-Ti-B钢和3Cr-1Mo-1/4V-Cb-Ca钢。

3.1.2 ASME规范:ASME锅炉及压力容器规范,第Ⅷ卷第2分卷,包括可用的附录。

3.1.3 普通钢:标准的2-1/4Cr-1Mo和标准的3Cr-1Mo钢。

3.1.4 最终PWHT:容器制造完成后投入运行前,所进行的最终的热处理。

3.1.5 热成型:容器部件在高于最终热处理温度下的机械成型。

3.1.6 最大焊后热处理:对试样进行的特定的热处理,用以模拟在正火和初期的回火热处理后所有的制造过程中的热处理,包括所有的900°F(482℃)以上的中间热处理,最终焊后热处理和业主将来采用的最小的附加焊后热处理。

3.1.7 最小焊后热处理:对试样进行的特定的热处理,用以模拟在正火和初期的回火热处理后所有的制造过程中的热处理,包括所有的900°F(482℃)以上的中间热处理,最终焊后热处理。

3.1.8 步冷热处理:模拟和加速试样脆化的特定的热处理,用于评估高温下服役的合金钢的回火脆化敏感性。

3.2 缩写CMTR 认证材料试验报告DHT 脱氢热处理FN 铁素体含量HAZ 热影响区HB 布氏硬度HV 维氏硬度ISR 中间消除应力MDMT 金属最低设计温度MT 磁粉检验NDE 无损检验PT 着色检验PWHT 焊后热处理RT 射线检验UT 超声检验QPQT 焊接工艺评定试验4 设计4.1 设计和制造应按ASME锅炉及压力容器规范第Ⅷ卷第2分卷进行,包括采购合同签订之日,规范最新版所包含的附录。

4.2 制造厂的设计报告通常包括用户的设计资料,按照ASME规范进行的强度计算,图纸和针对附加载荷的局部应力分析,如有需要,还要包括特殊的设计要求。

4.3 本推荐规程除了以下的条款外,不包括其它的设计内容。

4.3.1 焊缝的布局应使得所有的焊缝便于焊接,以及在役无损检验,如RT,UT,MT和PT检验。

4.3.2 按照ASME规范中图AD-560.1和图AD-613.1,接管至容器应有过渡。

5 母材要求5.1 母材规范5.1.1 母材应符合表4-1所示ASME规范的要求。

5.1.2 除非业主/用户事先同意,同一台容器中,不同的母材不应混用。

(例如,2-1/4Cr1-Mo-1/4V钢接管不应用于标准的2-1/4Cr-1Mo钢壳体上)。

表4-1——母材规范注:a见ASME规范附录26中表26-100.1。

b见ASME规范案例。

5.2 炼钢5.2.1 除了相应材料规范所述的炼钢工艺外,钢应真空脱气。

5.3 化学成分为了使得回火脆化敏感性最小,母材的化学成分应限制如下(化学成分限制应用于每一炉批分析):J系数=(Si+Mn)×(P+Sn)×104≤100 (Si,Mn,P,Sn 重量%)Cu含量≤0.2%Ni含量≤0.3%5.4 热处理5.4.1 所有形式的产品都要进行正火+回火或淬火+回火热处理,以满足机械性能要求。

从奥氏体化温度冷却应采用风冷或液体淬火以获得至少90%的贝氏体组织。

5.4.2 母材在1250°F(675℃)以上热成型后,应按5.4.1的规定进行热处理。

5.5 机械性能5.5.1 试样5.5.1.1 取样部位拉伸和冲击试样应从如下部位截取。

a. 钢板——除了在1/2T处取样外,按照SA-20的要求,每块钢板沿垂直于轧制方向取样。

b. 锻件——除了在延伸段1/2T处取样外,按照SA-182,SA-336,SA-508或SA-541,每一炉批锻件,沿垂直于主加工方向取样。

c. 钢管——除了在1/2T处取样外,按照SA-20,每一炉批管子沿垂直于主加工方向取样。

5.5.1.2 试样热处理试样应按表5-1的规定进行热处理,如果母材在热成型后进行热处理,试样应在按表5-1进行热处理前作模拟成型热处理。

5.5.2 拉伸性能5.5.2.1 按5.5.1.2进行热处理后,室温拉伸性能应符合相应的母材规范的要求。

另外,还应符合如下要求。

抗拉强度应不超过以下限制:a. 普通钢:100 ksi (690 N/mm2)b. 改进钢:110 ksi (760 N/mm2)屈服强度应不超过以下限制:a. 普通钢:90 ksi (620 N/mm2)b. 改进钢:90 ksi (620 N/mm2)5.5.2.2 如购货方要求进行高温拉伸试验,试验温度应为设备的设计温度,试样应为最大热处理状态,可接受的性能指标由业主/用户确定。

5.5.3 冲击性能5.5.3.1 按5.5.1.2热处理后,3根V型缺口冲击试样在-20°F(-29℃)的平均冲击功值应不低于40呎-磅(55J)。

单个试样的最低值不小于35呎磅(47J)。

延性断口率和侧膨胀量(以mil计)也应报告。

5.5.3.2 步冷试验5.5.3.2.1 除客户放弃要求,制造前,应对每一炉批母材进行步冷试验,以确定回火脆化敏感性。

应准备二组V性缺口冲击试样,每组最少24根试样,并进行如下的热处理。

第1组试样——最小焊后热处理,以确定步冷热处理前的转变温度曲线。

第2组试样——最小焊后热处理加5.5.3.2.3规定的步冷热处理,以确定步冷热处理后的转变温度曲线。

5.5.3.2.2 步冷热处理应按如下规定进行:1. 加热到600°F(316℃),加热速率不严格要求;2. 以不超过100°F(56℃)/小时的升温速率,加热到1100°F(593℃);3. 1100°F(593℃)保温1小时;4. 以不超过10°F(6℃)/小时的降温速率,冷却到1000°F(538℃);5. 1000°F(538℃)保温15小时;6. 以不超过10°F(6℃)/小时的降温速率,冷却到975°F(524℃);7. 975°F(524℃)保温24小时;8. 以不超过10°F(6℃)/小时的降温速率,冷却到925°F(496℃);9. 925°F(496℃)保温60小时;10. 以不超过5°F(3℃)/小时的降温速率,冷却到875°F(468℃);11. 875°F(468℃)保温100小时;12. 以不超过50°F(28℃)/小时的降温速率,冷却到600°F(316℃);13. 在静止的空气中冷却至环境温度。

5.5.3.2.3 热处理后,每一组试样应在选定的八个试验温度下进行冲击试验,每一试验温度下,应冲击3根试样,以获得转变温度曲线。

-20°F(-29℃)应为一个试验温度点。

为了得到转变温度曲线,在上、下平台至少各需要二个试验温度点,中间至少要4个试验温度点。

5.5.3.2.4 根据二组试样测得的转变温度曲线,确定40呎-磅(55J)转变温度。

冲击性能应符合以下要求:CvTr40+2.5ΔCvTr40≤50°F(10℃),式中CvTr40为仅经最小PWHT的母材的40呎-磅(55J)转变温度。

ΔCvTr40为材料经最小PWHT加步冷热处理后40呎-磅(55J)转变温度的偏移量。