各个国家盐雾测试标准

盐雾测试国家标准

盐雾测试国家标准盐雾试验国家标准表面处理用盐水喷雾试验法Method of Salt Spray (Fog) Test for Surface Finishing1. 适用范围:本标准规定为各项金属底材于电镀后、有机或无机涂装后等各项表面处理用盐水喷雾耐蚀性试验方法。

2. 试验方法:本法是使用盐水喷雾试验机将氯化钠溶液的试验液, 以雾状喷于电镀被覆膜上之一种腐蚀试验方法。

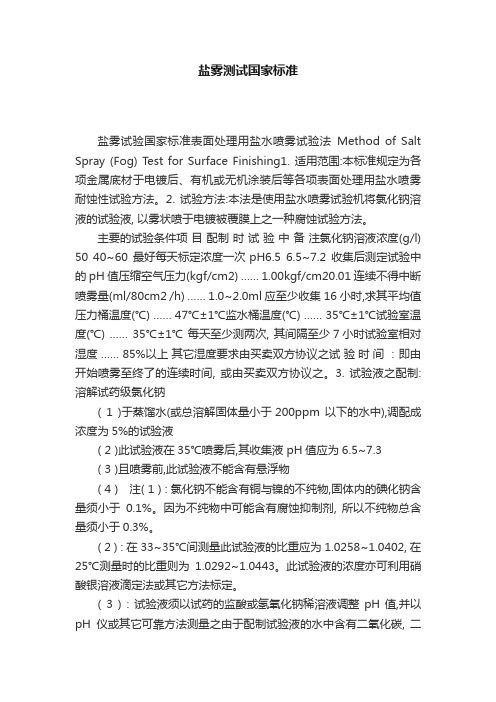

主要的试验条件项目配制时试验中备注氯化钠溶液浓度(g/l) 50 40~60 最好每天标定浓度一次pH6.5 6.5~7.2 收集后测定试验中的pH值压缩空气压力(kgf/cm2) …… 1.00kgf/cm20.01 连续不得中断喷雾量(ml/80cm2 /h) …… 1.0~2.0ml 应至少收集16小时,求其平均值压力桶温度(℃) …… 47℃±1℃监水桶温度(℃) …… 35℃±1℃试验室温度(℃) …… 35℃±1℃每天至少测两次, 其间隔至少7小时试验室相对湿度…… 85%以上其它湿度要求由买卖双方协议之试验时间:即由开始喷雾至终了的连续时间, 或由买卖双方协议之。

3. 试验液之配制: 溶解试药级氯化钠( 1 )于蒸馏水(或总溶解固体量小于200ppm 以下的水中),调配成浓度为5%的试验液( 2 )此试验液在35℃喷雾后,其收集液 pH值应为6.5~7.3( 3 )且喷雾前,此试验液不能含有悬浮物( 4 ) 注( 1 ) : 氯化钠不能含有铜与镍的不纯物,固体内的碘化钠含量须小于0.1%。

因为不纯物中可能含有腐蚀抑制剂, 所以不纯物总含量须小于0.3%。

( 2 ) : 在33~35℃间测量此试验液的比重应为1.0258~1.0402, 在25℃测量时的比重则为1.0292~1.0443。

此试验液的浓度亦可利用硝酸银溶液滴定法或其它方法标定。

( 3 ) : 试验液须以试药的监酸或氢氧化钠稀溶液调整pH值,并以pH仪或其它可靠方法测量之由于配制试验液的水中含有二氧化碳, 二氧化碳在水中的溶解度随温度改变而影响溶液的pH值,故须小心控制pH值。

盐雾测试国家标准【可编辑版】

盐雾测试国家标准盐雾测试国家标准1 主题内容与适用范围本标准规定了测定涂层耐中性盐雾性能的方法。

本标准所规定的方法可以作为色漆或涂料体系质量的检测手段。

2 引用标准GB 1266 氯化钠GB 1764 漆膜厚度测定法GB 1765 测定耐湿热、耐盐雾、耐候性(人工加速)的漆膜制备法GB 3186 涂料产品的取样GB 6682 实验室用水规格GB 9271 色漆和清漆标准试板GB 9278 涂料试样的状态调节和试验的温湿度GB 9286 色漆和清漆漆膜划格试验3 试验溶液3.1 试验溶液是将符合GB 1266化学纯的氯化钠溶解于符合GB 6682三级水中配制,其浓度为50±10g/L1]。

3.2 用pH计(精度0.1pH)在25℃时测定试验溶液(3.1)的pH值应为6.5~7.2。

超出范围时,可加入分析纯盐酸或氢氧化钠溶液进行调整。

经过pH计测定校正的精密试纸可用于日常检验。

3.3 试验溶液注入设备的贮罐前应予过滤,以防止固体物质堵塞喷嘴。

4 设备设备为盐雾试验箱,应包括如下部件。

4.1 喷雾室:由耐盐水溶液腐蚀的材料制成或衬里,顶盖或盖子应向上倾斜,与水平面的夹角应大于25°,使凝集在盖子上的液滴不致滴落在试板上。

4.1.1 喷雾室的大小和形状应保证在箱内所收集到溶液的量达到8.2规定的范围内。

为保证喷雾的均匀性,喷雾室的容积不得小于0.4m3。

对于容积超过2m3的喷雾室,为便于操作在设计和构造上应给予仔细的考虑,应考虑的因素列于附录A中。

4.1.2 恒温控制元件:设在喷雾室内,离箱壁至少100mm的地方,或设在室内的水夹套内,并能使喷雾室内各部位达到规定的温度。

温度计设在室内离箱壁大于100mm的地方,并能在箱外读数。

4.1.3 喷嘴:由耐盐水腐蚀的惰性材料制造,如玻璃或塑料。

采用可调节的档板防止盐雾直接冲击试板,以有助于室内喷雾分布均匀。

4.1.4 盐雾收集器:由玻璃或其他化学惰性材料制成1)。

盐雾试验国家标准

盐雾试验国家标准盐雾试验国家标准表面处理用盐水喷雾试验法适用范围:本标准规定为各项金属底材于电镀后、有机或无机涂装后等各项表面处理用盐水喷雾耐蚀性试验方法。

2. 试验方法:本法是使用盐水喷雾试验机将氯化钠溶液的试验液, 以雾状喷于电镀被覆膜上之一种腐蚀试验方法。

试验的主要条件如表1所示。

表1 主要的试验条件项目配制时试验中备注氯化钠溶液浓度(g/l) 50 40~60 最好每天标定浓度一次pH6.5 6.5~7.2 收集后测定试验中的pH值压缩空气压力(kgf/cm2) …… 1.00kgf/cm20.01 连续不得中断喷雾量(ml/80cm2 /h) …… 1.0~2.0ml 应至少收集16小时,求其平均值压力桶温度(?) …… 47??1?监水桶温度(?) …… 35??1?试验室温度(?) …… 35??1? 每天至少测两次, 其间隔至少7小时试验室相对湿度…… 85%以上其它湿度要求由买卖双方协议之试验时间 :即由开始喷雾至终了的连续时间, 或由买卖双方协议之。

3. 试验液之配制: 溶解试药级氯化钠( 1 )于蒸馏水(或总溶解固体量小于200ppm 以下的水中),调配成浓度为5%的试验液 ( 2 )此试验液在35?喷雾后,其收集液 pH值应为6.5~7.3 ( 3 )且喷雾前,此试验液不能含有悬浮物( 4 ) 注( 1 ) : 氯化钠不能含有铜与镍的不纯物,固体内的碘化钠含量须小于0.1%。

因为不纯物中可能含有腐蚀抑制剂, 所以不纯物总含量须小于0.3%。

( 2 ) : 在33~35?间测量此试验液的比重应为1.0258~1.0402, 在25?测量时的比重则为 1.0292~1.0443。

此试验液的浓度亦可利用硝酸银溶液滴定法或其它方法标定。

( 3 ) : 试验液须以试药的监酸或氢氧化钠稀溶液调整pH值,并以pH仪或其它可靠方法测量之由于配制试验液的水中含有二氧化碳, 二氧化碳在水中的溶解度随温度改变而影响溶液的pH值,故须小心控制pH值。

盐雾试验判定标准及操作规范

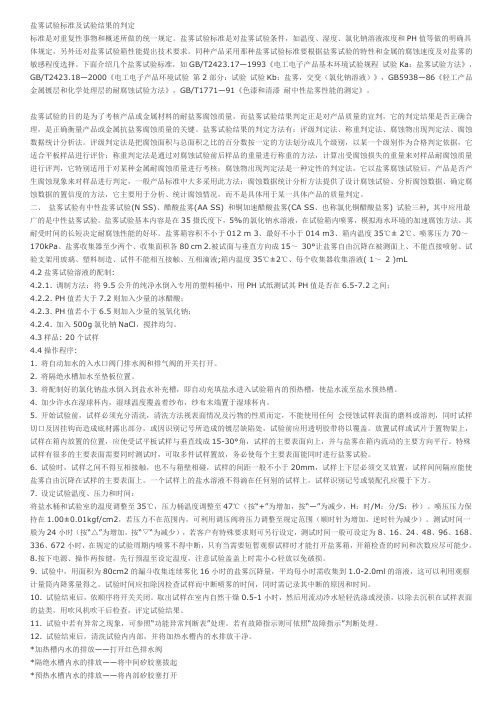

盐雾试验标准及试验结果的判定标准是对重复性事物和概述所做的统一规定。

盐雾试验标准是对盐雾试验条件,如温度、湿度、氯化钠溶液浓度和PH值等做的明确具体规定,另外还对盐雾试验箱性能提出技术要求。

同种产品采用那种盐雾试验标准要根据盐雾试验的特性和金属的腐蚀速度及对盐雾的敏感程度选择。

下面介绍几个盐雾试验标准,如GB/T2423.17—1993《电工电子产品基本环境试验规程试验Ka:盐雾试验方法》,GB/T2423.18—2000《电工电子产品环境试验第2部分:试验试验Kb:盐雾,交变(氯化钠溶液)》,GB5938—86《轻工产品金属镀层和化学处理层的耐腐蚀试验方法》,GB/T1771—91《色漆和清漆耐中性盐雾性能的测定》。

盐雾试验的目的是为了考核产品或金属材料的耐盐雾腐蚀质量,而盐雾试验结果判定正是对产品质量的宣判,它的判定结果是否正确合理,是正确衡量产品或金属抗盐雾腐蚀质量的关键。

盐雾试验结果的判定方法有:评级判定法、称重判定法、腐蚀物出现判定法、腐蚀数据统计分析法。

评级判定法是把腐蚀面积与总面积之比的百分数按一定的方法划分成几个级别,以某一个级别作为合格判定依据,它适合平板样品进行评价;称重判定法是通过对腐蚀试验前后样品的重量进行称重的方法,计算出受腐蚀损失的重量来对样品耐腐蚀质量进行评判,它特别适用于对某种金属耐腐蚀质量进行考核;腐蚀物出现判定法是一种定性的判定法,它以盐雾腐蚀试验后,产品是否产生腐蚀现象来对样品进行判定,一般产品标准中大多采用此方法;腐蚀数据统计分析方法提供了设计腐蚀试验、分析腐蚀数据、确定腐蚀数据的置信度的方法,它主要用于分析、统计腐蚀情况,而不是具体用于某一具体产品的质量判定。

二、盐雾试验有中性盐雾试验(N SS)、醋酸盐雾(AA SS) 和铜加速醋酸盐雾(CA SS、也称氯化铜醋酸盐雾) 试验三种, 其中应用最广的是中性盐雾试验。

盐雾试验基本内容是在35摄氏度下,5%的氯化钠水溶液,在试验箱内喷雾,模拟海水环境的加速腐蚀方法,其耐受时间的长短决定耐腐蚀性能的好坏。

国标中性盐雾测试判定标准

国标中性盐雾测试判定标准一、引言中性盐雾测试是在人工模拟自然环境下的盐雾腐蚀条件下进行的一种环境试验,主要用于评估材料的抗腐蚀性能。

在国际上,中性盐雾测试是非常常见的一种试验方法,而中国在这方面也有着自己的国家标准。

二、国标中性盐雾测试的背景随着全球经济的快速发展,对于产品的质量和耐久性要求越来越高。

特别是在一些工业领域,产品需要在极端腐蚀条件下依然能够正常工作。

因此,中性盐雾测试在这种情况下被广泛应用,以确定材料对盐雾腐蚀的抵抗能力。

三、国标中性盐雾测试的执行标准1.测试样品的准备:测试样品应符合相关的标准,要求清洁、表面平整,没有明显的缺陷。

2.测试条件:中性盐雾测试的温度、湿度、盐水浓度等条件应符合国家标准要求。

3.测试时间:国家标准规定了中性盐雾测试的最短测试时间,一般为48小时。

4.测试评定:根据样品在测试结束后的外观、质量等指标进行判定,通常分为五个等级。

四、国标中性盐雾测试的判定标准1.符合标准:样品表面无明显的氧化、腐蚀等现象,视为合格。

2.轻微腐蚀:样品表面可能轻微氧化或出现腐蚀斑点,但不影响使用功能。

3.中度腐蚀:样品表面明显氧化或出现腐蚀,但仍然能够满足基本功能。

4.严重腐蚀:样品表面大面积腐蚀或氧化,影响使用功能,需要修复或更换。

5.失效:样品表面严重腐蚀,无法继续使用,需要全面更换。

五、总结国标中性盐雾测试标准的实施对于保证产品质量和耐久性具有重要意义。

通过严格按照标准执行测试,可以准确评估材料的抗腐蚀性能,保证产品在恶劣环境下的可靠性,提高产品的市场竞争力。

希望相关行业在进行中性盐雾测试时能够认真遵守国家标准,确保测试结果的准确性和可靠性。

以上就是关于国标中性盐雾测试判定标准的介绍,希望对相关行业的同行们有所帮助。

盐雾试验国家标准

盐雾试验国家标准

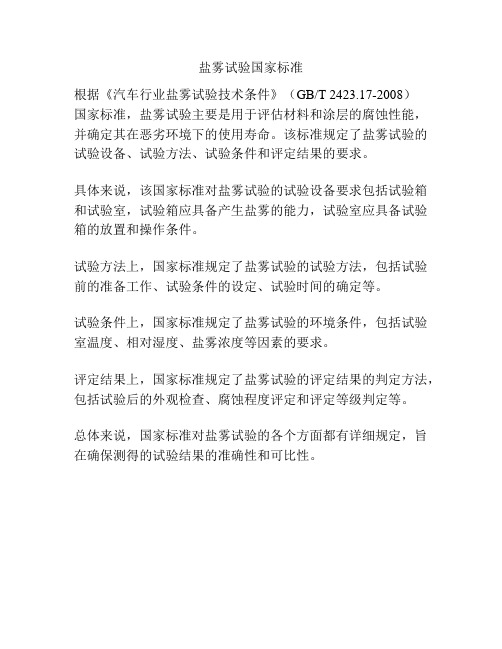

根据《汽车行业盐雾试验技术条件》(GB/T 2423.17-2008)

国家标准,盐雾试验主要是用于评估材料和涂层的腐蚀性能,并确定其在恶劣环境下的使用寿命。

该标准规定了盐雾试验的试验设备、试验方法、试验条件和评定结果的要求。

具体来说,该国家标准对盐雾试验的试验设备要求包括试验箱和试验室,试验箱应具备产生盐雾的能力,试验室应具备试验箱的放置和操作条件。

试验方法上,国家标准规定了盐雾试验的试验方法,包括试验前的准备工作、试验条件的设定、试验时间的确定等。

试验条件上,国家标准规定了盐雾试验的环境条件,包括试验室温度、相对湿度、盐雾浓度等因素的要求。

评定结果上,国家标准规定了盐雾试验的评定结果的判定方法,包括试验后的外观检查、腐蚀程度评定和评定等级判定等。

总体来说,国家标准对盐雾试验的各个方面都有详细规定,旨在确保测得的试验结果的准确性和可比性。

(整理)盐雾试验测试标准(国标)

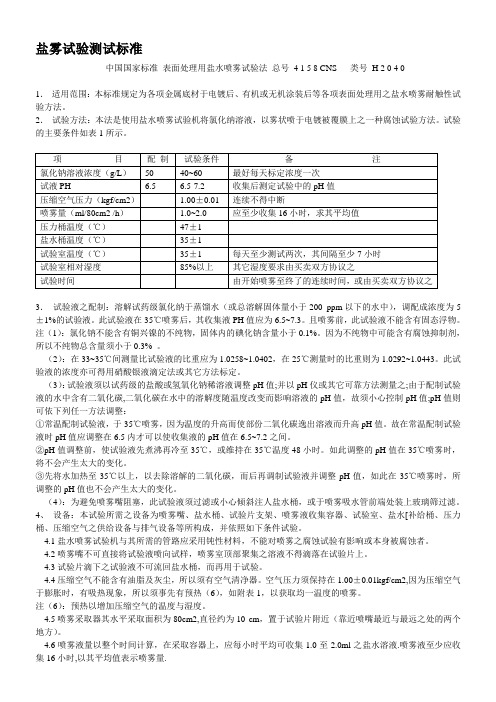

盐雾试验测试标准中国国家标准表面处理用盐水喷雾试验法总号4 1 5 8 CNS 类号H 2 0 4 01.适用范围:本标准规定为各项金属底材于电镀后、有机或无机涂装后等各项表面处理用之盐水喷雾耐触性试验方法。

2.试验方法:本法是使用盐水喷雾试验机将氯化纳溶液,以雾状喷于电镀被覆膜上之一种腐蚀试验方法。

试验的主要条件如表1所示。

3.试验液之配制:溶解试药级氯化纳于蒸馏水(或总溶解固体量小于200 ppm以下的水中),调配成浓度为5±1%的试验液。

此试验液在35℃喷雾后,其收集液PH值应为6.5~7.3。

且喷雾前,此试验液不能含有固态浮物。

注(1):氯化钠不能含有铜兴镍的不纯物,固体内的碘化钠含量小于0.1%。

因为不纯物中可能含有腐蚀抑制剂,所以不纯物总含量须小于0.3% 。

(2):在33~35℃间测量比试验液的比重应为1.0258~1.0402,在25℃测量时的比重则为1.0292~1.0443。

此试验液的浓度亦可得用硝酸银液滴定法或其它方法标定。

(3):试验液须以试药级的盐酸或氢氧化钠稀溶液调整pH值;并以pH仪或其它可靠方法测量之;由于配制试验液的水中含有二氧化碳,二氧化碳在水中的溶解度随温度改变而影响溶液的pH值,故须小心控制pH值;pH值则可依下列任一方法调整:①常温配制试验液,于35℃喷雾,因为温度的升高而使部份二氧化碳逸出溶液而升高pH值。

故在常温配制试验液时pH值应调整在6.5内才可以使收集液的pH值在6.5~7.2之间。

②pH值调整前,使试验液先煮沸再冷至35℃,或维持在35℃温度48小时。

如此调整的pH值在35℃喷雾时,将不会产生太大的变化。

③先将水加热至35℃以上,以去除溶解的二氧化碳,而后再调制试验液并调整pH值,如此在35℃喷雾时,所调整的pH值也不会产生太大的变化。

(4):为避免喷雾嘴阻塞,此试验液须过滤或小心倾斜注人盐水桶,或于喷雾吸水管前端处装上玻璃筛过滤。

各国盐雾试验标准

50±5g/L

6.5~7.2 (25℃)

35±2℃

1~2ml/80cm2·h

连续喷雾

15°~30°

2、6、24、48、96、240、480、720h

美国材料试验学会

ASTM-B117

材料覆盖层

5±1%

6.5~7.2

35℃(+1.1~-1.7)

1~2ml/80cm2·h

连续喷雾

15°~30°

电子部件、金属材料、无机或有机覆盖层

(1)20±2%(重量) (2)5±1%

6.5~7.2 (35℃)

35±2℃

0.5~3ml/80cm2·h

连续

15°~30°

16±1、24±2、

日本

JIS H868

铝及铝合金阳极氧化膜

5±1%

3.0±0.2

50±1℃

1~2ml/80cm2·h

连续

4、8、16到72h

连续

15°~30°

波兰

PN-67/E-04350

热带型电工设备

3%

6.8~7.2

20±2℃

0.5~3ml/80cm2·h

喷6h,停喷(打开箱)18h

美国军用标准

MIL STD 202F

电子设备零件

5% 20%

6.5~7.2

35℃(+1.1~-1.1)

0.5~3.0ml/80cm2·h

连续喷雾

日本

JIS C5028

国名

标准号

适用范围

盐水溶液

试验条件

发生雾的方式方法

样品与垂线之间的角度

试验时间

浓 度

PH

温 度

集雾率

国际电工委员会

GB6458_86盐雾试验国家标准

GB6458-86 盐雾试验国家标准表面处理用盐水喷雾试验法Method of Salt Spray (Fog) Test for Surface Finishing1. 适用范围:本标准规定为各项金属底材于电镀后、有机或无机涂装后等各项表面处理用盐水喷雾耐蚀性试验方法。

2. 试验方法:本法是使用盐水喷雾试验机将氯化钠溶液的试验液,以雾状喷于电镀被覆膜上之一种腐蚀试验方法。

试验的主要条件如表1所示。

表1主要的试验条件项目配制时试验中备注氯化钠溶液浓度(g/l) 50 40~60 最好每天标定浓度一次pH6.56.5~7.2收集后测定试验中的pH值压缩空气压力(kgf/cm2)……1.00kgf/cm20.01连续不得中断喷雾量(ml/80cm2/h)……1.0~2.0ml应至少收集16小时,求其平均值压力桶温度(℃)……47℃±1℃监水桶温度(℃)……35℃±1℃试验室温度(℃)……35℃±1℃每天至少测两次,其间隔至少7小时试验室相对湿度……85%以上其它湿度要求由买卖双方协议之试验时间:即由开始喷雾至终了的连续时间,或由买卖双方协议之。

3. 试验液之配制:溶解试药级氯化钠(1) 于蒸馏水(或总溶解固体量小于200ppm以下的水中),调配成浓度为5%的试验液(2) 此试验液在35℃喷雾后,其收集液pH值应为6.5~7.3(3) 且喷雾前,此试验液不能含有悬浮物(4) 注(1):氯化钠不能含有铜与镍的不纯物,固体内的碘化钠含量须小于0.1%。

因为不纯物中可能含有腐蚀抑制剂,所以不纯物总含量须小于0.3%。

(2):在33~35℃间测量此试验液的比重应为 1.0258~1.0402,在25℃测量时的比重则为1.0292~1.0443。

此试验液的浓度亦可利用硝酸银溶液滴定法或其它方法标定。

(3):试验液须以试药的监酸或氢氧化钠稀溶液调整pH值,并以pH仪或其它可靠方法测量之由于配制试验液的水中含有二氧化碳,二氧化碳在水中的溶解度随温度改变而影响溶液的pH值, 故须小心控制pH值。

盐雾试验的标准

盐雾试验的标准盐雾试验是指将试验样品放置在盐雾试验箱中,通过模拟盐雾环境对材料的腐蚀作用,来评估材料的抗腐蚀性能。

盐雾试验的标准对于各行各业的材料和产品都具有重要意义,它不仅可以帮助生产厂家评估产品的质量,还可以指导产品的改进和优化。

本文将介绍盐雾试验的标准,以及在进行盐雾试验时需要注意的一些问题。

首先,盐雾试验的标准主要包括国际标准、行业标准和企业标准三个层次。

国际标准是指由国际标准化组织(ISO)发布的相关标准,如ISO 9227《盐雾试验》、ISO 7253《金属和合金的盐雾腐蚀试验》等。

行业标准是指由各行业协会或组织发布的相关标准,如汽车行业的JIS D0201《盐雾试验方法》等。

企业标准则是指各生产企业自行制定的相关标准,通常是基于国际标准或行业标准进行修改和补充的。

其次,盐雾试验的标准主要包括试验条件、试验方法、试验设备、试验周期和试验评定等内容。

试验条件包括盐雾试验的环境条件,如温度、湿度、盐水浓度等。

试验方法包括试验样品的准备、试验操作步骤、试验后的处理等。

试验设备包括盐雾试验箱的类型、规格、性能要求等。

试验周期是指试验的持续时间,通常根据产品的使用环境和要求来确定。

试验评定是指根据试验结果对样品的腐蚀程度进行评定,通常采用等级制或定量测量的方法。

此外,在进行盐雾试验时,需要注意以下几个问题。

首先,要选择合适的试验条件和方法,以确保试验结果的准确性和可靠性。

其次,要对试验设备进行定期维护和校准,以保证试验设备的正常运行和试验结果的可比性。

最后,要对试验样品进行合理的准备和处理,以避免外界因素对试验结果的影响。

综上所述,盐雾试验的标准对于评估材料的抗腐蚀性能具有重要意义。

通过遵循相关的试验标准,可以确保试验结果的准确性和可靠性,为产品的质量控制和改进提供可靠的依据。

因此,各生产企业在进行盐雾试验时,应严格遵循相关的标准要求,以保证试验的有效性和可比性。

同时,也需要不断完善和更新相关的标准,以适应不断发展和变化的市场需求。

国标中性盐雾测试判定标准最新

国标中性盐雾测试判定标准最新中性盐雾测试是一种常用的环境试验方法,用于评估产品在腐蚀性气氛下的耐蚀性能。

中性盐雾测试能够模拟海洋气候下的腐蚀环境,对于金属材料、涂层、电镀件等产品的腐蚀性能评估具有重要意义。

国家标准中对中性盐雾测试的相关内容进行了明确规定,本文将介绍国标中性盐雾测试判定标准的最新内容。

1. 测试标准根据国家标准《GB/T 10125-2012 金属材料中性盐雾试验通用方法》的规定,中性盐雾测试主要用于对金属材料、电镀件、涂层等产品进行耐蚀性能评估。

测试时使用经过处理的中性盐水溶液进行喷淋,模拟湿润和盐雾环境,在一定的温度和湿度条件下进行规定的测试周期。

2. 测试对象中性盐雾测试适用于各类金属材料、电镀件、涂层等产品的腐蚀性能评估。

常见的测试对象包括防腐蚀涂层、电镀层、合金材料等。

通过中性盐雾测试,可以评估产品在恶劣环境下的腐蚀抵抗能力,为产品质量保证提供重要参考依据。

3. 测试条件中性盐雾测试的测试条件主要包括盐水溶液配制、温度、湿度等因素。

测试时需使用符合规定要求的中性盐水,保持稳定的温湿度环境,严格按照测试标准进行测试周期的设定。

通过严格控制测试条件,可以确保测试结果的准确性和可靠性。

4. 判定标准根据国家标准的规定,中性盐雾测试的判定标准主要包括表面锈蚀程度、覆盖率、异常变化等方面。

在测试结束后对样品进行外观检查和性能评估,根据测试结果判定样品的耐蚀性能是否符合要求。

判定标准的明确性和准确性对于评估产品的质量和性能具有重要意义。

5. 结论中性盐雾测试是一项重要的环境试验方法,可以评估产品在腐蚀性气氛下的耐蚀性能。

国标中性盐雾测试判定标准的最新内容为产品在中性盐雾环境下的耐蚀性能提供了明确的评估依据。

通过遵循国家标准规定的测试方法和判定标准,可以有效评估产品的腐蚀抵抗能力,确保产品质量符合要求。

中性盐雾测试的标准化和规范化对于产品质量管理和质量控制具有重要意义,希望相关行业能够重视中性盐雾测试的重要性,提高产品的耐蚀性能,为产品质量提升贡献力量。

盐雾测试是什么标准

盐雾测试是什么标准

盐雾测试是一种常见的环境试验,用于评估材料和涂层在盐雾环境下的耐腐蚀

性能。

它是通过模拟海洋环境中的盐雾腐蚀,来检验产品在恶劣环境下的耐久性和稳定性。

盐雾测试通常被应用于汽车、航空航天、电子、船舶等领域,以确保产品在恶劣环境下的可靠性和耐久性。

盐雾测试的标准是指在进行盐雾测试时所需遵循的统一规范和要求。

这些标准

旨在确保测试的可靠性和准确性,以便不同地区、不同行业的测试结果具有可比性。

目前,国际上常用的盐雾测试标准包括ASTM B117、ISO 9227、GB/T 2423.17等。

这些标准规定了盐雾测试的试验条件、设备要求、样品准备、测试程序、评定标准等内容,以确保测试结果的可靠性和准确性。

在进行盐雾测试时,首先需要根据具体的产品特性和使用环境选择合适的测试

标准。

然后,根据标准的要求进行试验设备的选择和校准,确保测试设备的稳定性和准确性。

接着进行样品的制备和标定,包括清洗、处理、标记等工作。

在测试过程中,需要严格控制测试条件,包括温度、湿度、盐水浓度等参数,以确保测试结果的可靠性和准确性。

最后,根据标准规定的评定标准进行测试结果的评定和分析,得出相应的结论和建议。

总的来说,盐雾测试标准是保证盐雾测试过程的可靠性和准确性的重要依据,

也是不同地区、不同行业之间测试结果可比性的保证。

只有严格遵循标准要求,才能得到准确可靠的测试结果,为产品的设计和改进提供有力的依据。

因此,在进行盐雾测试时,务必严格遵循相关的标准和规范,确保测试结果的可靠性和准确性。

雨刮盐雾试验判定标准

雨刮盐雾试验判定标准

雨刮盐雾试验是一种常用的环境试验方法,用于评估材料或涂层的耐腐蚀性能。

在试验中,将样品放置在盐水喷雾箱内,利用盐水喷雾和湿热条件模拟出自然环境中的腐蚀速度。

根据国际标准ASTM B117和ISO 9227,常用的雨刮盐雾试验的判定标准有以下几个方面:

1. 列举样品的腐蚀面积百分比:在试验结束后,观察样品表面的腐蚀程度,根据腐蚀区域与样品总面积之比计算百分比。

通常,腐蚀程度小于5%可以被视为优良的耐腐蚀性能。

2. 评估腐蚀类型:根据样品表面的腐蚀形貌,如氧化、锈蚀、腐蚀斑点等,判断腐蚀类型和程度。

常见的腐蚀类型有白锈、红锈、黑点腐蚀等。

3. 测量腐蚀速率:通过测量单位时间内样品腐蚀面积的增长,计算出样品的腐蚀速率。

通常,腐蚀速率越低,耐腐蚀性能越好。

4. 检查涂层附着力:观察试验后涂层与基材之间的附着情况,评估涂层的耐腐蚀性能。

如果涂层没有明显剥离或龟裂,可以认为附着力较好。

5. 检测样品变色:颜色变化是样品腐蚀的一个指标之一。

根据国际标准规定的颜色变化等级,评估样品的耐腐蚀性能。

盐雾测试标准

盐雾测试标准盐雾试验是一种有效衡量电子电路、机械零部件、金属件及其它各种材料腐蚀程度的实验检测方法,同时也被广泛应用在汽车及机械制造、电子电气、航空航天、仪表仪器、模具、家具、涂料、化工等行业。

盐雾测试标准是确定材料的耐腐蚀性能的重要依据,其结果既可以用于检测材料的表面结构、表面品质、表面外观的变化,可以用于研究材料的腐蚀行为。

盐雾试验有多种测试标准,主要包括ASTM B117,JIS Z 2371,MIL-STD-883E,DIN 50021,IEC 60068-2-11等。

其中,ASTM B117标准的目的是确定电子元件、部件及其它金属材料在潮湿盐海空气中的耐腐蚀性能,JIS Z 2371标准是用于确定软件部件和金属制品在非接触式盐雾中的耐腐蚀性,MIL-STD-883E标准是用于评价电子和电气部件在恒定盐浴中的耐腐蚀性;DIN 50021标准是用于测试金属材料的耐腐蚀性,包括钢、铝及铝合金;IEC 60068-2-11标准是用于测试环境恒定湿度和气温下电子部件的耐腐蚀性。

盐雾测试标准主要有以下几项内容:1、测试环境:此类试验主要是在特殊的恒温室,温度介于25℃-35℃,湿度介于20%及90%之间进行,且要保持恒定;2、盐雾组成:此类测试中所使用的盐雾通常由碳酸钠、硝酸钠、氯化镉等组成,气体比例符合ASTM B117或其它各种标准的规定;3、试验时间:一般而言,对于工业、汽车的盐雾试验时间为24小时或36小时,而电子产品的测试时间则可达96小时;4、试验方法:此类测试一般是采用四联接或三联接的方法,实验结果可以通过对实验样品表面结构、表面品质、表面外观的变化进行评价,从而确定材料抗腐蚀性能;5、测试数据统计:在实验中,一般都要求使用若干件试样,然后根据测试结果求得有效数据,以便有效地反映材料的腐蚀行为及耐腐蚀性;6、实验报告:试验报告的主要目的是记录实验数据,以便对材料的耐腐蚀性做出评价,报告中应当包括试验条件、试样特征、试验结果、结论等内容。

盐雾实验标准

盐雾实验标准盐雾实验是一种用于评估产品或金属材料在盐雾环境下的耐腐蚀性能的试验方法。

其标准主要涉及试验条件、盐雾试验箱性能要求以及结果判定方法等方面的规定。

下面将对盐雾实验标准进行详细介绍。

一、盐雾实验标准1.GB/T10125-2012《人造气氛腐蚀试验盐雾试验》该标准主要规定了盐雾试验的条件,如温度、湿度、氯化钠溶液浓度和pH值等,并对盐雾试验箱的性能提出了技术要求。

2.ISO9227-1989《色漆和清漆耐中性盐雾性能的测定》该标准主要适用于色漆和清漆的耐中性盐雾性能的测定,规定了试验条件、试样制备和试验方法等方面的要求。

3.GB/T2423.17-1993《电工电子产品基本环境试验规程试验Ka:盐雾试验方法》该标准主要适用于电工电子产品在盐雾环境下的腐蚀试验,规定了试验条件、试样制备和试验方法等方面的要求。

4.GB/T2423.18-2000《电工电子产品环境试验第2部分:试验试验Kb:盐雾,交变(氯化钠溶液)》该标准主要适用于电工电子产品在盐雾交变环境下的腐蚀试验,规定了试验条件、试样制备和试验方法等方面的要求。

5.GB5938-86《轻工产品金属镀层和化学处理层的耐腐蚀试验方法》该标准主要适用于轻工产品金属镀层和化学处理层的耐腐蚀试验,规定了试验条件、试样制备和试验方法等方面的要求。

二、盐雾实验结果判定标准盐雾试验结果的判定方法主要有以下几种:1.评级判定法:将腐蚀面积与总面积之比的百分数按一定的方法划分成几个级别,以某一个级别作为合格判定依据。

这种方法适合平板样品进行评价。

2.称重判定法:通过对腐蚀试验前后样品的重量进行称重的方法,计算出受腐蚀损失的重量来对样品耐腐蚀质量进行评判。

这种方法特别适用于对腐蚀损失重量有明确要求的样品。

3.腐蚀物出现判定法:根据试验过程中观察到的腐蚀现象,如起泡、裂纹、脱落等,来判定样品是否达到合格要求。

4.腐蚀数据统计分析法:通过对试验过程中收集的各种腐蚀数据进行统计分析,计算出样品的平均腐蚀速率等指标,并与标准要求进行比较,来判定样品是否达到合格要求。

盐雾试验相关标准

盐雾试验相关标准

盐雾试验是一种用来模拟海洋环境下金属材料和涂层耐腐蚀性能的测试方法,

被广泛应用于汽车、船舶、航空航天等领域。

盐雾试验相关标准主要包括国际标准、美国标准、欧洲标准等多个体系,下面将介绍几个常用的盐雾试验相关标准。

国际标准

1.ISO 9227:2017

ISO 9227标准规定了通过在恒定温度下,将试样处于盐水雾气中进行试验来

评估金属材料和涂层的耐腐蚀性能的方法。

本标准适用于研究和比较金属材料和涂层在盐水雾环境下的耐腐蚀性能。

美国标准

2.ASTM B117-16

ASTM B117是美国ASTM组织发布的标准,用于规定通过将试样在盐水雾环境中暴露的方法来评估金属材料和涂层的耐腐蚀性能。

该标准适用于各种金属和合金的腐蚀测试。

欧洲标准

3.EN ISO 9227:2017

EN ISO 9227是欧洲标准化组织发布的标准,与ISO 9227相对应,用于评估

金属材料和涂层在盐水雾环境中的耐腐蚀性能。

这一标准在欧洲范围内被广泛采用,用于指导产品的设计和选材。

结语

盐雾试验相关标准对于评估金属材料和涂层的耐腐蚀性能具有重要意义,不同

的标准体系为各个国家和地区提供了统一的测试方法。

企业在进行产品设计和选材时,应当结合实际需求选择适用的标准进行测试,以确保产品在恶劣环境下具备良好的耐腐蚀性能。

盐雾试验国际标准及条件

盐雾试验国际标准及条件位置测试说明步骤温度步骤时间周期盐雾箱湿度1 DIN 50021 用湿空气不断喷射盐溶液喷射+ 35 °C+ 48 °C个别2 DIN 50907 盐溶液交替进行 1)喷射室温——— 5 min. 个别用干空气不断喷射盐溶液 2)等待室温——— 55 min. 说明3 DCTC-Unichim 692 盐溶液交替进行 1)喷射+ 40 °C+ 53 °C 22 min. 个别 (丝状腐蚀) 用湿空气不断喷射盐溶液 2)干燥+ 40 °C+ 53 °C 1 h 说明4 DCTC-Unichim 741 盐溶液交替进行 1)喷射+ 55 °C+ 65 °C 1 h 个别 (结疤腐蚀) 用湿空气不断喷射盐溶液 2) 干燥+ 55 °C +65 °C 20 min. 说明1) 根据DIN 50021 SS用湿空气不断喷射盐溶液喷射+ 35 °C +48°C 24h 1 VDA 621-415 (随选)2)根据DIN 50017-KFW润湿测试 1) 底面溢流和加热r + 40 °C ______ 8 h 42) 周围条件室温 ______ 16 h3)根据 DIN 50014 23/50-2气候测试通风换气+ 23 °C ______ 48h 1 JIS C 0023-1989 基本环境试验程序.第2部分:试验.试验Ka:盐雾试验 IEC 60068-2-11-1981,IDT DZ 0039.15-1992 地质仪器产品基本环境试验条件及方法盐雾试验SH/T 0081-1991 防锈油脂盐雾试验法≈JIS K2246-89 SY 2757-1988GB/T 10125-1997 人造气氛中的腐蚀试验盐雾试验 GB/T 10125-1988;GB/T 6458-1986;GB/T6459-1986;GB/T 6560-1986GB/T 10263.7-1988 辐射探测器环境试验基本要求与方法盐雾试验GB/T 10587-1989 盐雾试验箱技术条件 ref IEC 68-2-11-83GB/T 11606.13-1989 分析仪器环境试验方法盐雾试验QJ 1177.11-1987 地空、舰空导弹武器系统环境试验方法盐雾试验QJ 1184.7-1987 海防导弹环境规范弹上设备盐雾试验QJ 1238.7-1987 导弹运载火箭上电缆试验方法盐雾试验QJ 1239.10-1987 电子设备环境试验条件和方法盐雾试验GB/T 12967.3-1991 铝及铝合金阳极氧化氧化膜的铜加速醋酸盐雾试验 (CASS试验) idt ISO 3770-76 DIN EN 13328-1-2002 麻醉和呼吸用呼吸系统过滤器.第1部分:过滤性能评估用盐雾试验法 EN 13328-1-2001,IDT;SN EN 13328-1-2001,IDT DIN EN13328-1-1998BS EN 13328-1-2002 麻醉和呼吸用呼吸系统过滤器.过滤性能评估用盐雾试验法 EN 13328-1-2001,IDTEN 13328-1-2001 麻醉和呼吸用呼吸系统过滤器.第1部分:过滤性能评估用盐雾试验法 DIN EN 13328-1-2002,IDT;SN EN 13328-1-2001,IDT EN 13328-1-1998 BS EN 13523-8-2002 卷材覆层金属.试验方法.耐盐雾试验 SN EN13523-8-2002,IDT;EN 13523-8-2002,IDTGJB 150.11-1986 1987/01/01 军用设备环境试验方法盐雾试验SJ 20115.12-1992 机载雷达环境条件及试验方法盐雾试验QJ 2027-1990 金属镀覆层耐盐雾试验方法 QJ 481-1979HY 21.6-1992 1989/05/01 海洋仪器基本环境试验方法盐雾试验导则 ZB N92 004.6-1988符合GB。

盐雾试验测试标准(国标)

盐雾试验测试标准中国国家标准表面处理用盐水喷雾试验法总号4 1 5 8 CNS 类号H 2 0 4 01.适用范围:本标准规定为各项金属底材于电镀后、有机或无机涂装后等各项表面处理用之盐水喷雾耐触性试验方法。

2.试验方法:本法是使用盐水喷雾试验机将氯化纳溶液,以雾状喷于电镀被覆膜上之一种腐蚀试验方法。

试验的主要条件如表1所示。

3.试验液之配制:溶解试药级氯化纳于蒸馏水(或总溶解固体量小于200 ppm以下的水中),调配成浓度为5±1%的试验液。

此试验液在35℃喷雾后,其收集液PH值应为6.5~7.3。

且喷雾前,此试验液不能含有固态浮物。

注(1):氯化钠不能含有铜兴镍的不纯物,固体内的碘化钠含量小于0.1%。

因为不纯物中可能含有腐蚀抑制剂,所以不纯物总含量须小于0.3% 。

(2):在33~35℃间测量比试验液的比重应为1.0258~1.0402,在25℃测量时的比重则为1.0292~1.0443。

此试验液的浓度亦可得用硝酸银液滴定法或其它方法标定。

(3):试验液须以试药级的盐酸或氢氧化钠稀溶液调整pH值;并以pH仪或其它可靠方法测量之;由于配制试验液的水中含有二氧化碳,二氧化碳在水中的溶解度随温度改变而影响溶液的pH值,故须小心控制pH值;pH值则可依下列任一方法调整:①常温配制试验液,于35℃喷雾,因为温度的升高而使部份二氧化碳逸出溶液而升高pH值。

故在常温配制试验液时pH值应调整在6.5内才可以使收集液的pH值在6.5~7.2之间。

②pH值调整前,使试验液先煮沸再冷至35℃,或维持在35℃温度48小时。

如此调整的pH值在35℃喷雾时,将不会产生太大的变化。

③先将水加热至35℃以上,以去除溶解的二氧化碳,而后再调制试验液并调整pH值,如此在35℃喷雾时,所调整的pH值也不会产生太大的变化。

(4):为避免喷雾嘴阻塞,此试验液须过滤或小心倾斜注人盐水桶,或于喷雾吸水管前端处装上玻璃筛过滤。

盐雾试验相关标准

盐雾试验相关标准盐雾试验是一种常用的材料耐腐蚀性能评估方法,通过对材料进行盐雾暴露,观察材料的腐蚀情况,评估材料的耐腐蚀性能。

以下是盐雾试验相关的标准:1.盐雾试验方法盐雾试验方法主要遵循GB/T 10125-2012《人造气氛腐蚀试验盐雾试验》。

该标准规定了盐雾试验的设备、试验条件、样品准备、试验程序、结果判定等方面的要求。

2.盐雾试验设备盐雾试验设备应符合GB/T 10125-2012的规定,包括盐雾室、盐水储存器、盐水喷雾装置、样品架等。

盐雾室应保持密闭,有良好的通风设施,盐水储存器应方便取用,且不影响盐雾的生成。

盐水喷雾装置应能保证盐雾的均匀分布,样品架应稳定,方便样品的放置。

3.盐雾试验条件盐雾试验条件应符合GB/T 10125-2012的规定,包括盐雾的浓度、喷雾时间、温度、湿度等。

盐雾的浓度应根据试验目的和样品的特点进行调整,喷雾时间应根据试验条件和样品的特点进行设定,温度和湿度应保持稳定。

4.盐雾试验样品准备盐雾试验样品应符合GB/T 10125-2012的规定,包括样品的材质、尺寸、表面处理等。

样品应具有代表性,表面应平整、无划痕、无气泡等缺陷,尺寸应符合标准要求。

5.盐雾试验结果判定盐雾试验结果应符合GB/T 10125-2012的规定,包括腐蚀产物的外观观察、质量测量、腐蚀深度的测量等。

根据样品的腐蚀情况,对样品的耐腐蚀性能进行评价,并记录在试验报告中。

6.盐雾试验报告要求盐雾试验报告应符合GB/T 10125-2012的规定,包括试验条件、样品信息、试验结果、结论等。

报告应清晰明了,数据完整,易于理解。

7.盐雾试验注意事项在进行盐雾试验时,应注意以下几点:(1)样品放置时应保持平整,避免出现积水等现象;(2)在试验过程中,应定期检查盐水喷雾装置是否正常工作,盐水浓度是否符合要求;(3)在试验结束后,应对样品进行清洗和干燥处理;(4)在试验过程中,应注意安全,避免接触高温设备或腐蚀性液体。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

浓 度

PH

温 度

集雾率

盐水溶液试验条件

各国盐雾试验方法简表

国名

标准号

适用范围

发生雾的方式方法样品与垂线之间的角度

试验时间

备注

国际电工委员会

IEC68-2-11(第三版1981)

结构相同的样品

和保护层5±1%(重量) 6.5~7.235±2℃1~2ml/80cm 2·h 连续喷雾16、24、48、96、163、336、672h 国际标准化组织ISO3768-1976(E)金属覆盖层50±5g/L 6.5~7.2(25℃)35±2℃1~2ml/80cm 2·h 连续喷雾15°~30°2、6、24、48、96、240、480、720h

美国材料试验学会ASTM-B117-73材料覆盖层5±1% 6.5~7.235℃(+1.1~-1.7)1~2ml/80cm 2·h 连续喷雾15°~30°按系列选择美国军用标准

MIL-STD-810D-83使用在含盐雾环境

的设备5±1%(重量) 6.5~7.2(35℃)35℃0.5~3ml/80cm 2*h 英国法国

同IEC68-2-11Ka(1964)同IEC68-2-11Ka(1964)BS.2011Part 2.1Ka-77元件抗盐雾损坏能力,保护层的质量和均匀性5±0.1%(体积) 6.5~7.235±2℃1~2ml/80cm 2·h 连续喷雾15°~30°

48h 或按有关规定连续喷雾按试验样品要求24、48、96(12)h

15°~30°连续喷雾

1~3ml/80cm 2·h

35±2℃

6.5~

7.2

5%(重量)

保护层的质量和均匀性

NFC20-511(1975)

西德DIN50021-75材料元件和设备5±0.1%(重量)

6.5~

7.2(25℃)

35±1℃ 1.5±0.5ml/80cm 2

·h

连续15°~30°

基本上同ASTM B117-64

原东德TGL 9209 70

电工、电子、科学

仪器

5±0.1%

6.5~

7.2(20℃)35±2℃(喷雾)20±5℃(停喷)

喷雾(8h 中)5~10min/h 停16h 1天、3天、7天、21天、28天

参照IEC60-2-11(64第二版)

波兰PN-67/E-04350-67热带型电工设备3% 6.8~7.2

20±2℃0.5~3ml/80cm 2·h 喷6h,停喷(打开箱)18h

2~56(天)2、7、10(天)

喷15min/h (间歇)27±2℃ 3.3±0.3%电工电子产品TOCT16962-71前苏联48h 、96h 连续喷雾0.5~3.0ml/80cm 2·h 35℃(+1.1~-1.1)6.5~7.25%20%

电子设备零件

MIL STD 202F 美国军用标准

日本JIS C5028-75电子部件、金属材料、无机或有机覆盖层

(1)20±2%(重量)

(2)5±1% 6.5~7.2(35℃)35±2℃0.5~3ml/80cm 2·h 连续15°~30°

16±1、24±2、48±4、96±4(h)日本

JIS H8681-80

铝及铝合金阳极

氧化膜

5±1%

3.0±0.2

50±1℃

1~2ml/80cm 2·h

连续

4、8、16到72h

CASS 试验。