化工原理循环水冷却器设计课程设计任务书

化工原理-甲醇冷却器设计..

设计题目:甲醇冷凝冷却器的设计系别专业:学生姓名: 学号:起迄日期: 2015年06 月 03日~ 2015年06 月 13 日指导教师:化工原理课程设计任务书化工原理课程设计任务书课程设计说明书设计名称化工原理课程设计2015 年 6 月 3 日化工原理课程设计说明书目录(一)课程设计的任务和要求:设计方案 (1)(二)对课程设计成果的要求:图表 (2)(三)主要参考文献 (2)(四)课程设计工作计划进度 (2)(五)设计计算过程……………………………………………5~11(六)计算结果列表 (12)1、设计题目甲醇冷凝冷却器的设计2、设计任务及操作条件处理能力10600kg/h甲醇。

设备形式列管式换热器操作条件①甲醇:入口温度64℃,出口温度50℃,压力为常压。

②冷却介质:循环水,入口温度30℃,出口温度40℃,压力为0.3MPa。

③允许压降:不大于105 Pa。

④每年按330天计,每天24小时连续运作。

3、设计要求选择适宜的列管式换热器并进行核算。

设计方案1.确定设计方案(1)选择换热器的类型两流体温度变化情况:热流体进口温度64℃,出口温度50℃冷流体。

冷流体进口温度30℃,出口温度40℃。

从两流体温度来看,换热器的管壁温度和壳体壁温之差不会很大,因此初步确定选用列管式换热器。

(2)流动空间及流速的确定由于循环冷却水易结垢,为便于清洗,应使冷却水走管程,甲醇走壳程。

另外,这样的选择可以使甲醇通过壳体壁面向空气中散热,提高冷却效果。

同时,在此选择逆流。

选用φ25mm×2.5mm的碳钢管,管内流速取u i = 0.5m/s。

2、确定物性数据定性温度:可取流体进出口温度的平均值。

壳程甲醇的定性温度为:管程循环水的定性温度为:根据定性温度,分别查取壳程和管程流体的有关物性数据。

甲醇在57℃下的有关物性数据如下:密度ρo=755.77 kg/m3定压比热容c p o=2.629kJ/(kg·℃)导热系数λo=0.1919W/(m·℃)粘度μo=0.00039 Pa·s循环水在35℃下的物性数据:密度ρi=994kg/m3定压比热容c p i=4.08 kJ/(kg·℃)导热系数λi=0.626 W/(m·℃)粘度μi=0.000725 Pa·s3.计算总传热系数(1)热流量(2)平均传热温差(3)冷却水用量(4)总传热系数K①管程传热系数(⋅=m/2.2733W2733.2W/(m2·℃)②壳程传热系数假设壳程的传热系数αo = 800 W/(m2·℃);污垢热阻为R si = 0.000344 m2·℃/WR so = 0.000172 m2·℃/W管壁的导热系数λ=45 W/(m·℃)③总传热系数K=423W/(m2·℃)4、计算传热面积考虑15%的面积裕度,S=1.15×S'=1.15×11.69=13.44m25、工艺结构尺寸(1)管径和管内流速及管长选用ϕ25mm×2.5mm传热管(碳钢),取管内流速u i =0.5m/s(2)管程数和传热管数依据传热管内径和流速确定单程传热管数按单程管计算,所需传热管长度为按单程管设计,传热管过长,宜采用多管程结构。

化工原理甲醇冷却器设计

设计题目:甲醇冷凝冷却器的设计系别专业:学生姓名: 学号:起迄日期: 2015年06 月 03日~ 2015年06 月 13 日指导教师:化工原理课程设计任务书化工原理课程设计任务书课程设计说明书设计名称化工原理课程设计2015 年 6 月 3 日化工原理课程设计说明书目录(一)课程设计的任务和要求:设计方案 (1)(二)对课程设计成果的要求:图表 (2)(三)主要参考文献 (2)(四)课程设计工作计划进度 (2)(五)设计计算过程...................................................5~11 (六)计算结果列表 (12)1、设计题目甲醇冷凝冷却器的设计2、设计任务及操作条件处理能力10600kg/h甲醇。

设备形式列管式换热器操作条件①甲醇:入口温度64℃,出口温度50℃,压力为常压。

②冷却介质:循环水,入口温度30℃,出口温度40℃,压力为0.3MPa。

③允许压降:不大于105 Pa。

④每年按330天计,每天24小时连续运作。

3、 设计要求选择适宜的列管式换热器并进行核算。

设 计 方 案1.确定设计方案(1)选择换热器的类型两流体温度变化情况:热流体进口温度64℃,出口温度50℃冷流体。

冷流体进口温度30℃,出口温度40℃。

从两流体温度来看,换热器的管壁温度和壳体壁温之差不会很大,因此初步确定选用列管式换热器。

(2)流动空间及流速的确定由于循环冷却水易结垢,为便于清洗,应使冷却水走管程,甲醇走壳程。

另外,这样的选择可以使甲醇通过壳体壁面向空气中散热,提高冷却效果。

同时,在此选择逆流。

选用φ25mm ×2.5mm 的碳钢管,管内流速取u i = 0.5m/s 。

2、确定物性数据定性温度:可取流体进出口温度的平均值。

壳程甲醇的定性温度为:6450572+T ==℃管程循环水的定性温度为:℃=+=3524030t根据定性温度,分别查取壳程和管程流体的有关物性数据。

化工原理甲醇冷却器设计

化工原理课程设计任务书甲醇冷凝冷却器的设计2、设计任务及操作条件处理能力10600kg/h甲醇。

设备形式列管式换热器操作条件①甲醇:入口温度64℃,出口温度50℃,压力为常压。

②冷却介质:循环水,入口温度30℃,出口温度40℃,压力为0.3MPa。

③允许压降:不大于105 Pa。

④每年按330天计,每天24小时连续运作。

3、设计要求选择适宜的列管式换热器并进行核算。

设计方案1.确定设计方案(1)选择换热器的类型两流体温度变化情况:热流体进口温度64℃,出口温度50℃冷流体。

冷流体进口温度30℃,出口温度40℃。

从两流体温度来看,换热器的管壁温度和壳体壁温之差不会很大,因此初步确定选用列管式换热器。

(2)流动空间及流速的确定由于循环冷却水易结垢,为便于清洗,应使冷却水走管程,甲醇走壳程。

另外,这样的选择可以使甲醇通过壳体壁面向空气中散热,提高冷却效果。

同时,在此选择逆流。

选用φ25mm×2.5mm的碳钢管,管内流速取u i = 0.5m/s。

2、确定物性数据定性温度:可取流体进出口温度的平均值。

壳程甲醇的定性温度为:管程循环水的定性温度为:根据定性温度,分别查取壳程和管程流体的有关物性数据。

甲醇在57℃下的有关物性数据如下:密度ρo=755.77 kg/m3定压比热容c p o=2.629kJ/(kg·℃)导热系数λo=0.1919W/(m·℃)粘度μo=0.00039 Pa·s循环水在35℃下的物性数据:密度ρi=994kg/m3定压比热容c p i=4.08 kJ/(kg·℃)导热系数λi=0.626 W/(m·℃)粘度μi=0.000725 Pa·s设计结果主要符号说明。

化工原理课程设计

热水冷却器的设计两流体温度变化情况:热水进口温度80℃,出口温度60℃,压力0.1Pa ,冷流体(循环水)进口温度32℃,出口温度40℃。

允许压降不大于510Pa,每年按330天,每天按24小时连续运行 。

(一) 确定设计方案1.选择换热器类型该换热器用循环冷却水冷却,冬季操作时进口温度会降低,考虑到这一因素,估计该换热器的管壁温和壳体壁温之差较大,因此初步确定选用带膨胀节的固定管板式式换热器。

2. 流动空间及流速的确定循环冷却水较易结垢,为便于水垢清洗,应使循环水走管程,油品走壳程。

选用ф25×2.5的碳钢管,管内流速取i u =1.Om/s。

(二)基础物性数据定性温度:可取流体进口温度的平均值。

壳程油的定性温度为:8060702C C T ︒︒︒-==(C ︒)管程流体的定性温度为:()3240362C Ct C ︒+︒==︒经计算可得水在70℃下的有关物性数据如下: 密度30977.8kg m ρ=定压比热容0 4.187()P C kj kg c ︒=⋅ 导热系数00.6676λ= 黏度 00.0004061Pa s μ=⋅循环冷却水在36℃下的物性数据: 密度 3994i kg m ρ=定压比热容 pi C =4.08 kJ/(kg·℃) 导热系数 i λ=0.626 W/(m·℃) 粘度 i μ=0.000725 Pa s ⋅()三计算总传热量1. 热流量的计算534011010 1.262631033024q ⨯⨯==⨯⨯2. 平均传热温差'1212(8040)(6032)33.68040ln ln6032m t t t Ct t ︒∆-∆---∆===∆--∆3. 冷却水用量()640 1.057310 3.239277104.084032i pi i Q kg h C t ω⨯===⨯∆⨯-4. 总传热系数 K管程传热系数0.02 1.0994Re 273400.000725i i iid u ρμ⨯⨯===()0.80.420.0234758.7pi i i i i i i i i i c d u w m c d μλρμλ︒⎛⎫⎛⎫∂==⋅ ⎪ ⎪⎝⎭⎝⎭壳程传热数假设壳程的传热系数()202000wmc ︒∂=⋅污垢热阻20.000172si R m c w ︒=⋅ 200.000172s R m c w ︒=⋅ 管壁导热系数()45wm c λ︒=⋅()2000001700.381si s i i i i K w m c d d bd R R d d d λ︒==⋅++++∂∂(四)计算传热面积3'2285.36109.68700.38m Q S m k t ⨯===∆15%的面积欲度21.159.6811.132S m =⨯=()五工艺结构尺寸1. 管径和管内流速:选用ф25×2.5传热管(碳钢),取管内流速s m u i /1=,选用管长为3m 。

2014化工课程 循环水冷却系统

齐齐哈尔大学Qiqihar University化工原理课程设计——回流液冷却器说明书学院:专业:班级:姓名:学号:指导教师:设计日期:2014年8月25日至2014年9月7日摘要随着社会的进步和发展,换热器越来越多的被应用到生产实践中去。

各种新型高效换热设备及传热元件不断出现,并在生产中得到推广应用,带来了巨大的经济效益。

换热器形式多样,每种换热器设备都有其本身的结构特点和工作特性,有些结构形式,在某种情况下使用是好的,但其他情况并不一定适用。

选用换热器应根据流体种类、热导率、黏度等物理性质,以及腐蚀性、热敏性等化学性质,针对选择。

在换热器选型时,还应考虑材料的价格、制造成本、动力消耗费和使用寿命等因素,力求使换热器在整个使用寿命内最经济地运行。

首先确定流体流径。

我们选择冷却水通入管内,儿循环水通过入管间。

我们确定两流体的定性温度,由于温度引起的热效应不大,可以选择固定管板式换热器。

根据初算的总传热系数和热负荷,以及换热器的换热面积,换热器的根数和长度,来确定管程数。

并查阅相关资料。

初步工作完成之后,对设备的各种参数校核,包括换热器壳体,管箱,封头,管板,法兰的选用等等,接着进行一系列的检查。

选择这些附件,不仅要与所选换热很好的匹配,而且要兼顾经济的要求,让换热器既造价低廉又坚固耐用,以达到即经济又实惠的效果。

关键词:列管换热器;固定板式换热器;初步设计AbstractWith social progress and development, the heat exchanger is increasingly beingapplied to production practice. All kinds of high-efficiency heat exchanger and theheat transfer components appear constantly, and widely used in production,Has brought the enormous economic benefits.Heat exchanger in various forms, each heat exchanger device has the structural features and operating characteristics of its own, some form of structure, used insome cases is good, but the other is not always applicable. Should be selectedaccording to the type of fluid, thermal conductivity, viscosity and other physical properties of heat exchanger, and the corrosion resistance, heat sensitivechemical properties, the choice of. In the selection of heat exchanger,consideration should also be given to the material price, cost, power consumptioncost and service life and other factors, in order tomake the most economic operation in the entire service life of heat exchanger.First determine the fluid flow path. We choose the cooling water inlet pipe,circulating water through the pipe.We determine the temperature two fluid, because there is little thermal effectcaused by temperature, can choose a fixed tube plate heat exchanger. According to the total heat transfer coefficient and the heat load of a preliminary calculation,and the heat exchanger area, root number and length of the heat exchanger, to determine the tube number. And relevant data.After the preliminary work, on various parameter checking device, which comprises a heat exchanger shell, tube box, head, tube plate, flange selectionand so on, then a series of examinations.These attachments, not only to match well with the heat, but also to take into account the economic demand, let the heat exchanger is cheap and durable, toachieve the economical effect.Keywords: shell and tube heat exchanger; the fixed plate heat exchanger;preliminary design目录摘要 (I)Abstract (III)第1章绪论 (1)1.1 换热器的重要性及意义 (1)1.2 换热器的研究现状及其发展趋势 (1)1.2.1 国内的研究现状 (1)1.2.2 国外的研究现状 (1)1.2.3 换热器的发展趋势 (2)1.3、换热器的种类 (2)1.4、管壳式换热器的种类及特点 (3)1.4.1 固定管板式换热器........................... 错误!未定义书签。

化工原理课程设计wswhldy

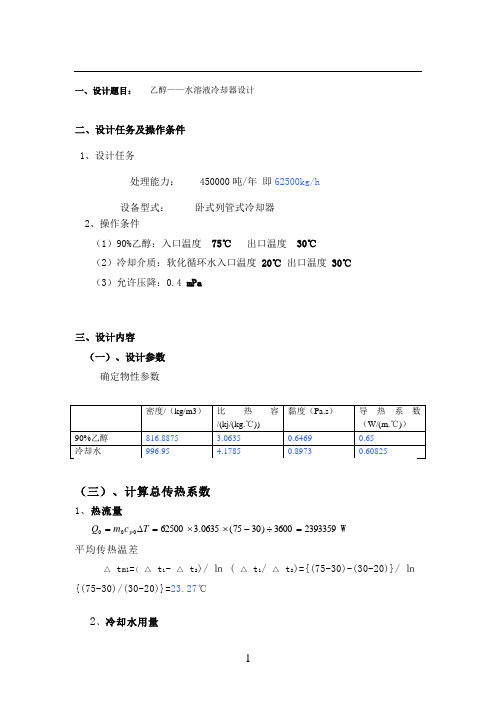

一、设计题目: 乙醇——水溶液冷却器设计二、设计任务及操作条件1、设计任务处理能力: 450000吨/年 即62500kg/h设备型式: 卧式列管式冷却器 2、操作条件(1)90%乙醇:入口温度 75℃ 出口温度 30℃ (2)冷却介质:软化循环水入口温度 20℃ 出口温度 30℃ (3)允许压降:0.4 mPa三、设计内容 (一)、设计参数(三)、计算总传热系数1、热流量23933593600)3075(0635.362500000=÷-⨯⨯=∆=T c m Q p W平均传热温差△t m 1=(△t 1-△t 2)/㏑(△t 1/△t 2)={(75-30)-(30-20)}/㏑{(75-30)/(30-20)}=23.27℃2、冷却水用量206200)2030(10001785.4360023933590=-⨯⨯=∆=tc Q Wc pC (kg/h)3、计算平均温差、校正系数 平均传热温差校正系数 R=5.420303075=--18.020752030=--=P按单壳程,偶数管程结构,温差校正系数查有关图表,可得 ψ=0.9 平均传热温差△t m =ψ△t m 1=0.9X 23.27=20.943℃4、计算传热面积求传热面积需要先知道K 值,根据资料查得乙醇和水之间的传热系数在280—720W/(㎡.℃)左右,先取K 值为500W/(㎡.℃)计算由Q=KA △t m 得mt K Q A ∆=0046.190943.205002393359=⨯=(㎡)5、工艺结构尺寸在决定管数和管长时,首先要选定管内流速u i ,冷却水走管程的流速为1—3.5 m/s ,取流速为u i =1.5m/s ,设所需单管程数为n ,选用¢ 25mmX2.5传热管(碳钢),从管内体积流量V i =95.9962062007,9976877736005.102.042÷==⨯⨯⨯πn计算求得n=122根按单程计算,所需传热管长度为 L=)(87.22122025.014.3219m d n As =⨯⨯=π选用6m 长的管,4管程,则一台换热器的总管数4881224=⨯根。

化工原理课程设计说明书

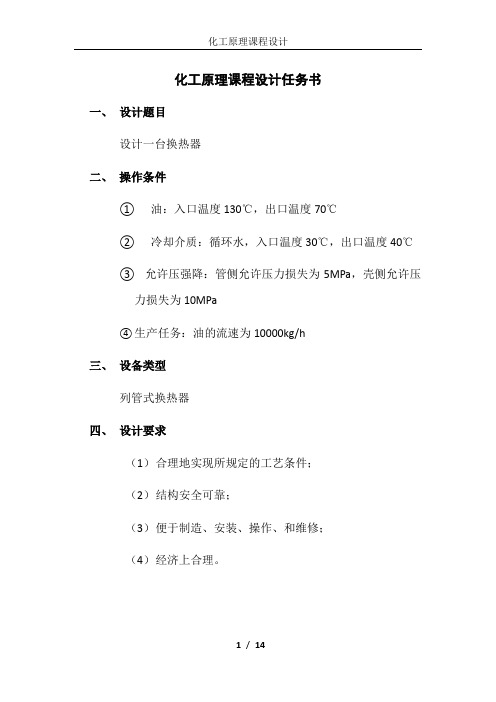

化工原理课程设计任务书一、设计题目设计一台换热器二、操作条件①油:入口温度130℃,出口温度70℃②冷却介质:循环水,入口温度30℃,出口温度40℃③允许压强降:管侧允许压力损失为5MPa,壳侧允许压力损失为10MPa④生产任务:油的流速为10000kg/h三、设备类型列管式换热器四、设计要求(1)合理地实现所规定的工艺条件;(2)结构安全可靠;(3)便于制造、安装、操作、和维修;(4)经济上合理。

化工原理课程设计说明书1.设计概述换热是将热流体的部分热量传递给冷流体的设备,又称热交换器。

换热器是一种在不同温度的两种或两种以上流体间实现物料之间热量传递的节能设备,是使热量由较高的流体传递给温度较低的流体,使流体温度达到流程规定的指标,以满足过程工艺条件的需要,同时也提高能源利用率的主要设备之一。

换热器是化工、石油、动力、食品及其它许多工业部门的通用设备,在生产中占有重要地位。

在化工装置中换热设备占设备数量的40%左右,占总投资的35%~46%。

在化工生产中换热器可作为加热器、冷却器、冷凝器、蒸发器和再沸器等,应用更加广泛。

换热器种类很多,但根据冷、热流体热量交换的原理和方式基本上可分三大类即:间壁式、混合式和蓄热式。

在三类换热器中,间壁式换热器应用最多。

目前,在换热设备中,使用量最大的是管壳(列管)式换热器,尤其在高温、高压和大型换热设备中占有绝对优势。

一般来讲,管壳式换热器具有易于加工制造、成本低、可靠性高,且能适应高温高压的特点。

数据显示2010年中国换热器产业市场规模在500亿元左右,主要集中于石油、化工、冶金、电力、船舶、集中供暖、制冷空调、机械、食品、制药等领域。

其中,石油化工领域仍然是换热器产业最大的市场,其市场规模为150亿元;电力冶金领域换热器市场规模在80亿元左右;船舶工业换热器市场规模在40亿元以上;机械工业换热器市场规模约为40亿元;集中供暖行业换热器市场规模超过30亿元,食品工业也有近30亿元的市场。

化工原理课程设计-列管式换热器(热水冷却器)

化工原理课程设计-列管式换热器(热水冷却器)化工原理课程设计任务书课题名称列管式换热器(热水冷却器)课题性质工程设计类班级应用化学(一)班学生姓名 XXXXXX学号 20090810030117指导教师 XXXXXX目录目录 ------------------------------------------------------ 2 任务书---------------------------------------------------- 4一(设计题目 ------------------------------------------ 4二(设计的目的 ---------------------------------------- 4三(设计任务及操作条件 -------------------------------- 4四(设计内容 ------------------------------------------ 5 符号说明 -------------------------------------------------- 5 确定设计方案---------------------------------------------- 61.选择换热器类的 -------------------------------------- 62.流程的安排 ------------------------------------------ 6 确定物性数据---------------------------------------------- 6估算换热面积 ------------------------------------------ 81. 热流量 ----------------------------------------- 8 工艺结构尺寸---------------------------------------------- 91. 管径和管内流速 ------------------------------------ 92. 管程数和传热管数 ---------------------------------- 93.平均传热温差校正及壳程数 ---------------------------- 94.传热管排列和分程方法 ------------------------------- 105.壳体内径 ------------------------------------------- 106.折流板---------------------------------------------- 117.其它附件 ------------------------------------------- 118.接管------------------------------------------------ 11 换热器核算----------------------------------------------- 121.热流量核算 ----------------------------------------- 12(1)壳程表面传热系数 ----------------------------- 12(2)关内表面传热系数 ------------------------------- 13(3)污垢热阻和管壁热阻 --------------------------- 13(4)传热系数Kc ------------------------------------- 14(5) 传热面积裕度 -------------------------------- 142.壁温核算 ------------------------------------------- 15换热器内流体的流动阻力 ------------------------------- 16(1)管程流体阻力 --------------------------------- 16(2)壳程阻力 ------------------------------------- 17 换热器主要结构尺寸和计算结果表 -------------------------- 18 参考文献 ------------------------------------------------- 19 设计结果评价--------------------------------------------- 20 总结 ----------------------------------------------------- 22任务书一(设计题目热水冷却器的设计二(设计的目的通过对热水冷却器的列管式换热器设计,达到让学生了解该换热器的结构特点,并能根据工艺要求选择合适的类型,同时还能根据传热的基本原理,选择流程,确定换热器的基本尺寸,计算传热面积以及计算流体阻力。

化工课程设计热水冷却器

《化工原理课程设计》2013-2014 第二学期设计题目:热水冷却器的设计___________姓名: _____________________________________学号: _____________________________________班级: _____________________________________指导教师: __________________________________日期:_____________________________________目录1.确定设计方案 (3)1.1 选择换热器的类型 (3)1.2 设计要求 (3)1.3 符号说明 (3)2热水冷却器的设计工艺计算 (4)2.1 设计原始数据 (5)2.2 设计计算 (6)2.3 初估换热面积及初选版型 (6)2.4 计算总传热系数K (8)(1) 计算热水侧的对流给热系数 (8)(2) 计算冷水侧的对流给热系数 (8)(3) 金属板的热阻 (8)(4) 污垢热阻 (9)(5) 总传热系数K (9)2.5 计算传热面积 (10)2.6 压降计算 (10)3 设计结果评价 (11)[ 参考文献] (12)1.确定设计方案1.1选择换热器的类型两流体温度变化情况:热流体进口温度85C,出口温度55C; 冷流体人口温度32 C,出口温度40 C。

该换热器用循环冷却水冷却, 初选BJ0.2锯齿形波纹板片的板式热水冷却器。

1.2设计要求处理能力:仁27 104 t a热水设备形式:锯齿形板式换热器操作条件热水:入口温度80C,出口温度:60 C,压力为0.2Mpa。

冷却介质:循环水,入口温度32C,出口温度40C,压力为0.3Mpa。

允许压降:不大于105Pa每年按330天计,每天24小时连续运行1.3符号说明2.热水冷却器的设计工艺计算2.1设计原始数据出入换热器的流体温度及流量、设计压力如表所示表介质的温度及流量查化工原理附录,两流体在定性温度下的物性数据如下表:表介质的定性温度及物性数据2.2设计计算计算热负荷Q1600 4 Q n W h C ph C -T 2) 4187 80-60 =3.72 10 W 36001.流体的平均温度 Tm 和tm:2.计算有效平均温差L t2 -逆流平均温度差可按人tm百=33.6 Cln ——其中, 也二T 2 -匕=60 -32 =28 C, :t 2—t 2 =80 — 40 =40 C2.3初估换热面积及初选板型对于粘度小于1X 10-3Pa 〃s 的热水与循环冷却水的换热,列管式 换热器的K 值大约为850〜1700W/r r ? C ,而板式热水冷却器的K 值大2约为为列管式换热器的2〜4倍,则可初估K 为2500 W/m ? C 。

化工原理课程设计任务书

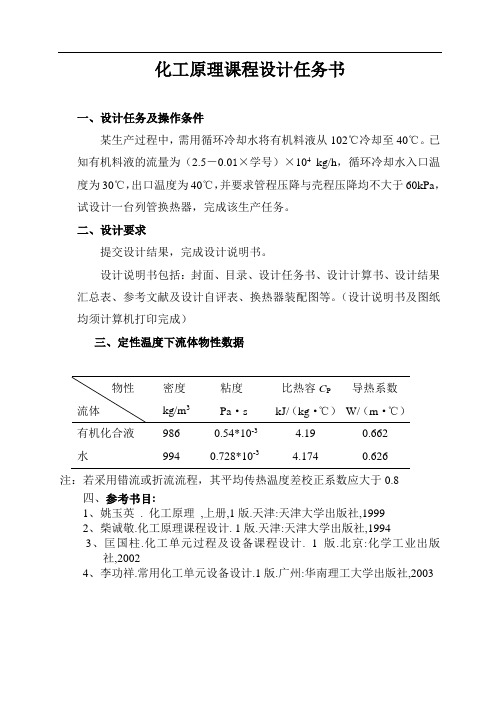

一、设计任务及操作条件某生产过程中,需用循环冷却水将有机料液从102℃冷却至40℃。

已知有机料液的流量为(2.5-0.01×学号)×104kg/h,循环冷却水入口温度为30℃,出口温度为40℃,并要求管程压降与壳程压降均不大于60kPa,试设计一台列管换热器,完成该生产任务。

二、设计要求提交设计结果,完成设计说明书。

设计说明书包括:封面、目录、设计任务书、设计计算书、设计结果汇总表、参考文献及设计自评表、换热器装配图等。

(设计说明书及图纸均须计算机打印完成)三、定性温度下流体物性数据有机化合液986 0.54*10-3 4.19 0.662水994 0.728*10-3 4.174 0.626注:若采用错流或折流流程,其平均传热温度差校正系数应大于0.8四、参考书目:1、姚玉英. 化工原理,上册,1版.天津:天津大学出版社,19992、柴诚敬.化工原理课程设计. 1版.天津:天津大学出版社,19943、匡国柱.化工单元过程及设备课程设计. 1版.北京:化学工业出版社,20024、李功祥.常用化工单元设备设计.1版.广州:华南理工大学出版社,2003一、设计任务及操作条件某炼油厂用柴油将原油预热。

柴油和原油的有关参数如下表, 两侧的污垢热阻均可取1.72×10-4m2.K/W,要求两侧的阻力损失均不超过0.5×105Pa。

试选用一台适当型号的列管式换热器。

(x:学号)二、设计要求提交设计结果,完成设计说明书。

设计说明书包括:封面、目录、设计任务书、设计计算书、设计结果汇总表、参考文献及设计自评表、换热器装配图等。

(设计说明书及图纸均须计算机打印完成)三、定性温度下流体物性数据推荐总K=45~280 W/m.℃注:若采用错流或折流流程,其平均传热温度差校正系数应大于0.8四、参考书目:3、姚玉英. 化工原理,上册,1版.天津:天津大学出版社,19994、柴诚敬.化工原理课程设计. 1版.天津:天津大学出版社,19943、匡国柱.化工单元过程及设备课程设计. 1版.北京:化学工业出版社,20024、李功祥.常用化工单元设备设计.1版.广州:华南理工大学出版社,2003。

化工原理课程设计-回流液冷却器word资料18页

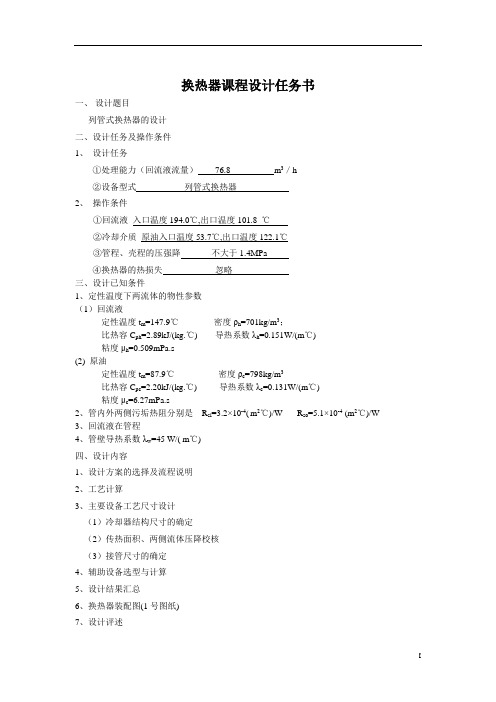

3、回流液在管程

4、管壁导热系数λw=45W/( m℃)

四、设计内容

1、设计方案的选择及流程说明

2、工艺计算

3、主要设备工艺尺寸设计

(ቤተ መጻሕፍቲ ባይዱ)冷却器结构尺寸的确定

(2)传热面积、两侧流体压降校核

(3)接管尺寸的确定

这个工作可让学生分组负责收集整理,登在小黑板上,每周一换。要求学生抽空抄录并且阅读成诵。其目的在于扩大学生的知识面,引导学生关注社会,热爱生活,所以内容要尽量广泛一些,可以分为人生、价值、理想、学习、成长、责任、友谊、爱心、探索、环保等多方面。如此下去,除假期外,一年便可以积累40多则材料。如果学生的脑海里有了众多的鲜活生动的材料,写起文章来还用乱翻参考书吗?二、设计任务及操作条件

1、设计任务

①处理能力(回流液流量)76.8m3/h

②设备型式列管式换热器

2、操作条件

①回流液入口温度194.0℃,出口温度101.8℃

②冷却介质原油入口温度53.7℃,出口温度122.1℃

③管程、壳程的压强降不大于1.4MPa

④换热器的热损失忽略

三、设计已知条件

1、定性温度下两流体的物性参数

(1)回流液

4、辅助设备选型与计算

5、设计结果汇总

6、换热器装配图(1号图纸)

7、设计评述

8、参考资料

摘要

本设计内容是处理量为76.8m3/h的回流液冷却器,采用列管式换热器。冷却介质为原油。

设计基本完成了换热器的工艺计算,包括回流液的基础物性数据,换热器面积估算,换热器工艺结构尺寸的计算,并分别进行了核算。最终绘制了换热器装配图。

化工原理循环水冷却器设计课程设计任务书

化工原理循环水冷却器设计课程设计任务书传热过程是化工生产过程中存在的极其普遍的过程,实现这一过程的换热设备却种类繁多,形式多样。

按换热设备的传热方式划分主要有直接接触式、蓄热式和间壁式三类。

虽然直接接触式和蓄热式换热设备具有结构简单,制造容易等特点,但由于在换热过程中,有高温流体和低温流体相互混合或部分混合,使在应用上受到限制。

因此工业上所有的换热设备工业上所有的换热设备以间壁式换热器居多。

管式换热器的类型也是多种多样的,从其结够上大致可分为管式换热器和板式换热器。

管式换热器主要包括蛇管、套管和列管式换热器;板式换热器主要包括板式、螺旋板式、板壳式换热器。

不同类型的换热器各有自己的优点和使用条件。

1、固定管板式固定管板式换热器是用焊接的方式将连接管束的管板固定在壳体两端。

主要特点是制造方便,紧凑,造价较低。

但由于管板和壳体间的结构原因,使得管外侧不能进行机械清洗。

另外当管壁温与壳体壁温之差较大时,会产生较大的温差应力。

严重时会毁坏换热器由此可知,固定管板式换热器使用与壳程流体清洁,不易结垢。

或者管外侧污垢能用化学处理方法去掉的场合,同时要求壳体壁温与管子壁温之差不能太大,一般情况下,该温差不得大于50 C。

若超过此值,应加温度补偿装置。

通常是在壳体上加一膨胀节。

2、浮头式换热器浮头式换热器是用法兰把管束一端的管板固定到壳体上,另一端管板可以在壳体自由伸缩,并子这端管板上加一顶盖成为“浮头”。

这类换热器的主要特点是管束可以从壳体中抽出,便于清洗管间和管。

管束可以在壳体自由伸缩,不会产生温差应力。

但这种换热器结构较为复杂,造价高,制造安装要求高。

由以上特点可以看出浮头式换热器的应用围很广,能在较高的压力下工作,使用于壳体壁温与管壁温之差较大,或壳程流体易结垢的场合。

3、U型管式换热器这类换热器的管束是由弯曲成U型的传热管组成。

其特点是,管束可以自由伸缩,不会产生温差应力,结构简单,造价比浮头式低,管外容易清洗。

化工原理课程设计-回流液冷却器

换热器课程设计任务书一、设计题目列管式换热器的设计二、设计任务及操作条件1、设计任务①处理能力(回流液流量)76.8 m3/h②设备型式列管式换热器2、操作条件①回流液入口温度194.0℃,出口温度101.8 ℃②冷却介质原油入口温度53.7℃,出口温度122.1℃③管程、壳程的压强降不大于1.4MPa④换热器的热损失忽略三、设计已知条件1、定性温度下两流体的物性参数(1)回流液定性温度t m=147.9℃密度ρh=701kg/m3;比热容C ph=2.89kJ/(kg.℃) 导热系数λh=0.151W/(m℃)粘度μh=0.509mPa.s(2) 原油定性温度t m=87.9℃密度ρc=798kg/m3比热容C pc=2.20kJ/(kg.℃) 导热系数λc=0.131W/(m℃)粘度μc=6.27mPa.s2、管内外两侧污垢热阻分别是R si=3.2×10-4(m2℃)/W R so=5.1×10-4 (m2℃)/W3、回流液在管程4、管壁导热系数λw=45 W/( m℃)四、设计内容1、设计方案的选择及流程说明2、工艺计算3、主要设备工艺尺寸设计(1)冷却器结构尺寸的确定(2)传热面积、两侧流体压降校核(3)接管尺寸的确定4、辅助设备选型与计算5、设计结果汇总6、换热器装配图(1号图纸)7、设计评述8、参考资料摘要本设计内容是处理量为76.8 m3/h的回流液冷却器,采用列管式换热器。

冷却介质为原油。

设计基本完成了换热器的工艺计算,包括回流液的基础物性数据,换热器面积估算,换热器工艺结构尺寸的计算,并分别进行了核算。

最终绘制了换热器装配图。

关键词:回流液;列管式换热器;AbstractThis design content is the capacity for 76.8m3/h Backflow liquid cooler design, the design uses the Handling hypoxia heat exchanger. Cooling medium for crude oil.The design is completed the heat exchanger technical, including liquid based physical property data, heat exchanger area estimated, heat exchanger process structure size calculation, and respectively accounting. The assembly drawing heat exchangerKey Words: liquid; Handling hypoxia heat exchanger目录课程设计任务书 (Ⅰ)摘要 (Ⅱ)Abstract (Ⅲ)目录 (Ⅳ)一前言1.1换热器及换热器分类 (1)1.2 列管式换热器分类 (1)二设计方案简介 (2)三确定物性数据 (3)四工艺计算及主要设计4.1选择换热器的类型 (4)4.2流程安排 (4)4.3估算传热面积 (4)4.4换热器的核算 (5)五.换热器主要结构尺寸和计算结果表 (12)六、设备参数计算6.1壳体 (13)6.2管板 (13)6.3拉杆 (14)6.4分程隔板 (14)6.5折流板 (14)6.6封头及管箱 (14)6.7接管及其法兰 (15)6.8排气、排液管 (15)6.9浮头 (16)6.10支座设计 (16)七设计计算结果汇总表 (18)八设计总结 (19)九主要符号说明 (20)十参考文献 (21)十一附录 (22)一、前言1.1换热器及换热器的分类在不同温度的流体间传递热能的装置称为热交换器,简称换热器。

化工原理课程设计循环水冷却说明书

齐齐哈尔大学化工原理课程设计任务书专业:高分子材料与工程班级:高分子姓名:设计日期:设计题目:循环水冷却器设计设计条件:1.设备处理量76 T/h。

2.循环水:入口温度60℃,出口温度45℃3.冷却水:入口温度20℃,出口温度30℃4.常压冷却,热损失5%。

5.两侧污垢热阻0.00017 m2·℃/W。

6.初设K=900 W /m2·℃。

设计要求:1. 设计满足以上条件的换热器并写出设计说明书。

2.根据所选换热器画出设备装配图。

指导教师:目录1 主要物性参数表 (1)2 工艺计算 (2)2.1确定设计方案 (2)2.1.1选择换热器的类型 (2)2.1.2 计算热负荷和冷却水流量 (2)2.1.3计算两流体的平均温差,确定管程数 (3)2.1.4工艺结构尺寸 (4)2.2核算总传热系数 (5)2.2.1管程对流传热系数Ai (5)2.2.2壳程流体传热系数o (6)2.2.3计算总传热系数K0 (6)2.3核算压强降 (8)2.3.1管程压强降 (8)2.3.2壳程压强降校核 (10)3设备参数的计算 (11)3.1确定换热器的代号 (11)3.1.1换热器的代号 (11)3.1.2确定方法 (12)3.2计算壳体内径i D (12)3.3管根数及排列要求 (12)3.4计算换热器壳体壁厚 (12)3.4.1选适宜的壳体材料 (12)3.4.2该钢板的主要工艺参数性能 (13)3.4.3壁厚的计算 (13)3.5选择换热器的封头 (15)3.6选择容器法兰 (16)3.6.1选择法兰的型式 (16)3.6.2确定法兰相关尺寸 (16)3.6.3选用法兰并确定其标记 (16)3.7选择管法兰和接管 (17)3.7.1热流体进出口接管 (17)3.7.2冷流体进出口接管 (18)3.7.3选择管法兰 (18)3.8选择管箱 (19)3.9折流档板的设计 (19)3.10支座的选用 (20)3.11拉杆的选用和设置 (21)3.11.1拉杆的选用 (21)3.11.2拉杆的设置 (22)3.12确定管板尺寸 (22)3.13垫片的选用 (23)3.13.1设备法兰用垫片 (23)3.13.2管法兰用垫片 (24)4数据汇总 (25)5总结评述 (26)6参考文献 (27)7主要符号说明 (28)8附表 (30)1 主要物性参数表=(20+30)/2=25℃在定性温度下:t定冷t定循=(60+45)/2=52.5℃表3-1 物性参数表2 工艺计算2.1 确定设计方案 2.1.1 选择换热器的类型(1) 两种流体的变化情况:热流体(循环水)进口温度60°C ,出口温度45°C ; 冷流体(冷却水)进口温度20°C ,出口温度30°C ;冷水定性温度:()()℃t t t m 253020212121=+=+=热的循环水的定性温度:()()℃T T T m 5.524560212121=+=+= 由于两流体温差小于50°C ,不必考虑热补偿。

化工原理课程设计---苯冷却器的设计

XXXX大学化工原理课程设计题目______________________________________________ 姓名:____________________________________________ 专业:____________________________________________ 指导老师:________________________________________日期:目录一、......................................... 设计任务书1设计题目 ...............................2、...................................... 工艺要求及操作条件3、...................................... 设计要求二、......................................... 设计说明书1确定设计方案 ...........................2、...................................... 确定物性数据3、...................................... 计算总传热系数4、...................................... 计算出热面积5、...................................... 工艺结构尺寸的计算6、...................................... 换热器核算三、......................................... 设计课汇集四、......................................... 评价五、......................................... 参考文献.设计任务(一)设计题目:苯冷却器的设计(二)工艺要求及操作条件1. 处理能力:6000 kg/h2. 设备形式:列管式换热器3. 操作条件a. 苯入口温度70C,出口温度30C。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

化工原理循环水冷却器设计课程设计任务书传热过程是化工生产过程中存在的极其普遍的过程,实现这一过程的换热设备却种类繁多,形式多样。

按换热设备的传热方式划分主要有直接接触式、蓄热式和间壁式三类。

虽然直接接触式和蓄热式换热设备具有结构简单,制造容易等特点,但由于在换热过程中,有高温流体和低温流体相互混合或部分混合,使在应用上受到限制。

因此工业上所有的换热设备工业上所有的换热设备以间壁式换热器居多。

管式换热器的类型也是多种多样的,从其结够上大致可分为管式换热器和板式换热器。

管式换热器主要包括蛇管、套管和列管式换热器;板式换热器主要包括板式、螺旋板式、板壳式换热器。

不同类型的换热器各有自己的优点和使用条件。

1、固定管板式固定管板式换热器是用焊接的方式将连接管束的管板固定在壳体两端。

主要特点是制造方便,紧凑,造价较低。

但由于管板和壳体间的结构原因,使得管外侧不能进行机械清洗。

另外当管壁温与壳体壁温之差较大时,会产生较大的温差应力。

严重时会毁坏换热器。

由此可知,固定管板式换热器使用与壳程流体清洁,不易结垢。

或者管外侧污垢能用化学处理方法去掉的场合,同时要求壳体壁温与管子壁温之差不能太大,一般情况下,该温差不得大于50℃。

若超过此值,应加温度补偿装置。

通常是在壳体上加一膨胀节。

2、浮头式换热器浮头式换热器是用法兰把管束一端的管板固定到壳体上,另一端管板可以在壳体自由伸缩,并子这端管板上加一顶盖成为“浮头”。

这类换热器的主要特点是管束可以从壳体中抽出,便于清洗管间和管。

管束可以在壳体自由伸缩,不会产生温差应力。

但这种换热器结构较为复杂,造价高,制造安装要求高。

由以上特点可以看出浮头式换热器的应用围很广,能在较高的压力下工作,使用于壳体壁温与管壁温之差较大,或壳程流体易结垢的场合。

3、U型管式换热器这类换热器的管束是由弯曲成U型的传热管组成。

其特点是,管束可以自由伸缩,不会产生温差应力,结构简单,造价比浮头式低,管外容易清洗。

但管板上排列的管子较少,另外由于管束中心一带存在间隙,且各排管子回弯曲率不同,长度不同,故物料分布不够均匀,影响传热效果。

U型管式换热器适用于壳程流体易结垢,或是壳体壁温与管壁温之差较大的场合,但要求管程流体应较为清洁,不易结垢。

4、填料函式换热器这类换热器具有浮头换热器的优点,克服了固定管板式换热器的缺点,结构比浮头式简单,制造方便,易于检修清洗。

对于一些腐蚀严重,需要经常更换管束的场合常采用这种换热器。

但这种换热器密封性能差,故壳程不宜处理易燃、易爆或有毒的气体。

同时要求壳程流体的压力不宜过高。

目前所适用的填料函式换热器的直径一般在7000mm一下,很少采用大直径的填料函式换热器。

三、计算物性参数1、定性温度下两流体的物性参数(1)循环水对于黏度较低的流体,其定性温度可取流体进出口温度的平均制,故循环水的定性温度为:t m==47.5 ℃根据定性温度,分别查处有关的物性参数如下:密度ρh=989.1 kg/m3;比热容 C ph=4.174 kJ/kg·℃导热系数λh=0.6443 W/m·℃粘度μh=0.000648 Pa·s(2) 冷却水对于黏度较低的流体,其定性温度可取流体进出口温度的平均制,故冷却水的定性温度为:t m==25 ℃根据定性温度,分别查处有关的物性参数如下:密度ρi=996.9kg/m3比热容 C pi=4.179kJ/(kg·℃)导热系数λi=0.6083W/(m·℃)粘度μi=0.0009025Pa·s四、设计方案的确立1.选择换热器类型热流体循环水的进口温度为55℃,出口温度为40℃。

冷流体冷却水的进口温度为20℃,出口温度为30℃。

由以上数据可知壳体壁温与管子壁温之差小于50℃,且冷却过程为常压冷却,因此可以选用固定管板式换热器。

固定管板式换热器的两端和壳体连为一体,管子则固定于管板上,它的结构简单,在相同的壳体直径,排管最多,比较紧凑,由于这种结构使壳侧清洗困难,所以壳程易用于不易结垢和清洁的流体。

固定管板式换热器2.流程安排:由于是常温冷却,并且循环水相对比较洁净,所以选择循环水走管间,冷却水走管,既有利于冷却水冷却效率,也可借助于外界温度加速循环水冷却。

五、估算传热面积1.换热器的热负荷:=76000×4.174×(55-40)×95%=4.52×106 kJ/h=1255.6 kw2.平均传热温差(对流传热):冷却水用量:3.传热面积:由已知K=900 W /m2·℃。

考虑到估计性质的影响,根据经验围,取实际传热面积为估计值的1.15倍。

S=62.22×1.15=71.55 m2六、工程结构尺寸1.管径和管程流速:选用25×2.5传热管,取管流速1.24m/s2.管程数和传热管数依据传热管径和流速确定单程管传热管数所以n s=78 (根)按单管程计算,传热总管长度为:现在取传热管长l=6 m,则该换热器的管程数为:传热管总跟数:N=782=156(根)3.平均传热温差校正及壳程数平均传热温差校正系数按单壳程双管程结构,查表得:ε△t=0.81平均传热温差:由于平均温差校正系数大于0.8,同时壳程流体流量较大,故取单壳程合适。

4.传热管排列和分程方法采用组合排列法,即每程均按正三角形排列,隔板两侧采用正方型排列,取管心距t=1.25d则t=1.25×25=31.25≈32(mm)隔板中心到离其最近一排管中心距离按公式s=t/2 +6 计算:s=32/2 + 6 =22 mm;隔板两侧相邻管心距为:a c=2s=22×2 =44 mm ;通过管束中心线的管数:5.壳体径采用多管程结构,取管板利用率η=0.7,则壳体径为:圆整可取:D=600(mm)6.折流板采用弓形折流板,取弓形折流板圆缺高度为壳体经的25%,则切去的圆缺高度为:h=0.25×600=150(mm)取折流板间距B=0.3D,则B=0.3×600=180(mm)可取B=200(mm)折流板数:7.其它附件拉杆数量与直径按《化工原理课程设计》表1-9选取,选取拉杆直径为12mm,拉杆数量为4根,壳程入口应设置防冲挡板。

8.接管管程流体进出口接管:取接管冷却水流速为:u=2m/s则接管径:壳程流体进出口接管:取接管循环水流速为:u=2m/s则接管径;所以取标准管:通过查附录表,选择壳程接管:φ127×45,管程接管:φ146×45。

七、换热器的核算1.传热能力核算 ①管程传热膜系数:管程流速截面积:管程流体速度:u iVs/SiRe=(d i u i ρ )/μP r C pi μ / λ②污垢热阻和管壁热阻污垢热阻:R si =0.00017 ( m 2℃)/WR so =0.00017 (m 2℃)/W管壁热阻按《化工原理课程设计》的公式1-33计算 ,碳钢在该条件下的导热系数约为50W/m℃, 即管壁导热系数:C mW⋅ = / 50 λ③壳程对流传热膜系数:当量直径: 可根据公式:壳程流通面积:粘度校正)℃ W/(m 2 . 4889 1 2 . 4 24819 02. 0 6443. 0 36 . 0 2 31 55 . 0 0 = ⨯ ⨯ ⨯ ⨯ = α 24819 000648. 0 1. 989 813 . 0 020 . 0 Re 0 = ⨯ ⨯ =④总传热系数K⑤传热面积实际传热面积:面积裕度:2换热器流动的流动阻力①管程流动阻力:1=s N 2=p N 4.1=t F2,22221u P u d l P i ρξρλ=∆⋅=∆ 由Re=27173,传热管相对粗糙度0.0 1/20=0.005,查莫狄 图得λi =0.033w/m ·℃ μi =1.2m/s ρ=996.9kg/m 3, 所以△P 1=0.033×(6/0.02)×(1.242×996.9/2)=7587.5 Pa △P 2=ξρμ2/2=3×996.9×1.242/2=2299.3 Pa ∑△P i =(7587.5+2299.3)×1.4×2 =27683.04Pa 管程流动阻力在允许围之。

②壳程阻力:Σ△P 0=(△P 1'+△P 2')F t N s F t =1.15 N s =1 流体经管束的阻力:△P 1'=F ƒ0n c (N B +1)ρμ2/2F=0.5 ƒ0=5×24819-0.228=0.498n c =1.1N 0.5=1.1×1560.5=13.74 N B =29 μ0=0.813m/s△P 0=0.5×0.498×13.74×(29+1)×0.8132×989.1/2 =33550.5Pa流体经过折流板缺口的阻力损失:△P 2=N B (3.5-2B/D)μ2ρ/2 B=0.20 D=0.60△P 2=29(3.5-2×0.2/0.6)×0.8132×989.1/2=26858.8Pa总阻力损失:△P总=333550.5+26858.8=60409.3Pa 壳程流动阻力在允许围。

八、换热器主要结构尺寸和计算结果表九、设备参数的计算1、壳体壁厚S,c=PD i/2[&]tΦ-P=1.6×600/2×113×0.9-1.6=4.76mm C=1.24mmS c=S c,+C=6mm2. 接管法兰3.设备法兰4.封头管箱封头:以外径为公称直径的椭圆形封头5.设备法兰垫片(橡胶石棉板)6.管法兰用垫片7. 管板管板厚度30,长度666,材料为16MnR。

8. 支垫(鞍式支座)9.设备参数总表十、参考文献[1] 夏清、常贵主编.化工原理(上、下).天津:天津大学,2005[2] 化工原理课程设计[3] 化工原理教研室选编.化工原理课程设计.齐市:齐大,2008[4] 理工大学化工原理教研.化工原理课程设计.:理工大学,1996[5] 匡国柱,史启才主编.化工单元过程及设备课程设计.:化学工业,2002[6] 医药编写.化工工艺设计手册(上、下). :化学工业,1986[7] 柴诚敬等.《化工原理课程设计》.天津:天津科学技术,1995[8] 谭慰主编.化工设备设计基础.天津:天津大学,2000[9] 刑晓林主编.化工设备.:化学工业,2005[10程达芳等主编.化工过程及设计.:化学工业,2000][11样祖荣主编.化工原理.:化学工业,2004][12津洋等主编.过程设备设计.:化学工业,2005][13匡照忠主编.化工机器与设备.:化学工业,2006]十一、学习体会与收获本次化工原理课程设计为期两周,是学习化工原理以来第一次独立的工业设计。