17-18化工原理课程设计任务题目40+40+40-doc

《化工原理》课程设计--煤油冷却器的设计

《化工原理》课程设计任务书一、设计题目:煤油冷却器的设计二、原始数据及操作条件1、处理能力8万吨/年2、设备形式列管式3、煤油T入= 140℃,T出= 40℃4、冷水T入= 25℃,T出= 40℃5、⊿P<=105Pa6、煤油ρ=825Kg/m3,η=7.15×10-4Pa.S C V=2.22K J/Kg.℃7、λ= 0.14W/(m.℃)8、每年按330天计,24小时/天连续进行。

三、设计要求选择适宜的列管式换热器并进行核算,绘制设备条件图(1号)一份,编制一份设计说明书(打印稿),其主要内容包括:1、前言2、生产条件的确定3、换热器的设计计算4、设计结果列表5、设计结果的讨论与说明6、注明参考和使用的设计资料7、结束语《化工原理》课程设计说明书一、前言在化工、石油、动力、制冷、食品等行业中广泛使用各换热器,且它们是这些行业的通用设备,并占有十分重要的地位。

随着我国工业的不断发展,对能源利用、开发和节约的要求不断提高,因而对换热器的要求也日益加强。

换热器的设计、制造、结构改进及传热机理的研究十分活跃,一些新型高效换热器相继问世。

随着换热器在工业生产中的地位和作用不同,换热器的类型也多种多样,不同类型的换热器各有优缺点,性能各异。

在换热器设计中,首先应根据工艺要求选择适用的类型,然后计算换热所需传热面积,并确定换热器大的机构尺寸。

列管式换热器的应用已有很悠久的历史。

在化工、石油、能源设备等部门,列管式换热器仍是主要的换热设备。

列管换热器的设计资料已较为完善,已有系列化标准。

目前我国列管换热器的设计、制造、检验、验收按“钢制管壳式(即列管式)换热器”(GB151)标准执行。

列管式换热器主要有固定管板式换热器、浮头式换热器、U型管换热器和填料函式换热器等。

固定管板式换热器有结构简单、排管多等优点。

但由于结构紧凑,固定管板式换热器的壳侧不易清洗,而且当管束和壳体之间的温差太大时,管子和管板易发生脱离,故不适用与温差大的场合。

化工原理课程设计任务书

化工原理课程设计任务书(1)(一)设计题目在抗生素类药物生产过程中,需要用甲醇溶媒洗涤晶体,洗涤过滤后产生废甲醇溶媒,其组成为含甲醇46%、水54%(质量分数),另含有少量的药物固体微粒。

为使废甲醇溶媒重复利用,拟建立一套填料精馏塔,以对废甲醇溶媒进行精馏,得到含水量≤0.3%(质量分数)的甲醇溶媒。

设计要求废甲醇溶媒的处理量为吨/年,塔底废水中甲醇含量≤0.5%(质量分数)。

(二)操作条件1)操作压力常压2)进料热状态自选3)回流比自选4)塔底加热蒸气压力0.3Mpa(表压)(三)填料类型因废甲醇溶媒中含有少量的药物固体微粒,应选用金属散装填料,以便于定期拆卸和清洗。

填料类型和规格自选。

(四)工作日每年工作日为300天,每天24小时连续运行。

(五)厂址厂址为武汉地区。

(六)设计内容1、设计说明书的内容1)精馏塔的物料衡算;2)塔板数的确定;3)精馏塔的工艺条件及有关物性数据的计算;4)精馏塔的塔体工艺尺寸计算;5)填料层压降的计算;6)液体分布器简要设计;7)精馏塔接管尺寸计算;8)对设计过程的评述和有关问题的讨论。

2、设计图纸要求:1)绘制生产工艺流程图(A2号图纸);2)绘制精馏塔装配图(A1号图纸)。

(一) 设计题目丙酮吸收填料塔的设计:试设计一座填料吸收塔,用25℃的清水吸收空气中的丙酮。

已知入口空气中含丙酮量为50g ∙m -3(标态),干空气温度为35℃,压力为101.3kPa ,相对湿度为70%。

要求丙酮回收率99%。

(二) 设计操作条件(1)生产能力 处理气体量 m 3/h (按进料量计)(2)常压。

(三) 设计内容(1)吸收塔的物料衡算;(2)吸收塔的工艺尺寸计算;(3)填料层压降的计算;(4)液体分布器简要设计;(5)吸收塔接管尺寸计算;(6)绘制生产工艺流程图(A2号图纸);(7)绘制吸收塔装配图(A1号图纸);(8)绘制液体分布器施工图(可根据实际情况选作);(9)对设计过程的评述和有关问题的讨论。

化工原理课程设计

化工原理课程设计一、教学目标本节课的教学目标是使学生掌握化工原理的基本概念、基本理论和基本方法,包括流体的物理性质、流体力学基本方程、流动和压力降、气液平衡、传质过程等,培养学生分析和解决化工问题的能力。

1.掌握流体的密度、粘度、热导率等物理性质。

2.理解流体力学的基本方程,包括连续方程、动量方程和能量方程。

3.掌握流体流动和压力降的基本理论,包括层流和湍流、管道流动和开放流动等。

4.理解气液平衡的基本原理,包括相图、相律和相变换等。

5.掌握传质过程的基本方法,包括扩散、对流传质和膜传质等。

6.能够运用流体力学基本方程分析流体流动问题。

7.能够计算流体流动和压力降的基本参数,如流速、压力降等。

8.能够分析气液平衡问题,确定相态和相组成。

9.能够运用传质过程的基本方法分析和解决化工问题。

情感态度价值观目标:1.培养学生对化工原理学科的兴趣和热情。

2.培养学生严谨的科学态度和良好的职业道德。

3.培养学生团队协作和自主学习的意识。

二、教学内容本节课的教学内容主要包括流体的物理性质、流体力学基本方程、流动和压力降、气液平衡、传质过程等。

1.流体的物理性质:包括密度、粘度、热导率等,通过实例讲解其测量方法和应用。

2.流体力学基本方程:讲解连续方程、动量方程和能量方程,并通过实例分析其应用。

3.流动和压力降:讲解层流和湍流的特性,分析管道流动和开放流动的压力降计算方法。

4.气液平衡:讲解相图、相律和相变换的基本原理,并通过实例分析气液平衡问题。

5.传质过程:讲解扩散、对流传质和膜传质的基本方法,并通过实例分析传质问题的解决方法。

三、教学方法本节课采用多种教学方法,包括讲授法、讨论法、案例分析法和实验法等。

1.讲授法:用于讲解流体的物理性质、流体力学基本方程、流动和压力降、气液平衡、传质过程等基本概念和理论。

2.讨论法:通过小组讨论,引导学生主动思考和分析化工问题,提高学生的分析和解决问题的能力。

3.案例分析法:通过分析实际化工案例,使学生更好地理解和应用化工原理,培养学生的实际操作能力。

化工原理课程设计完整版

————大学化工原理课程设计说明书专业:班级:学生姓名:学生学号:指导教师:提交时间:成绩:化工原理课程设计任务书专业班级设计人一、设计题目分离乙醇-水混合液(混合气)的填料精馏塔二、设计数据及条件生产能力:年处理乙醇-水混合液(混合气):0.7 万吨(开工率300天/年);原料:乙醇含量为40 %(质量百分率,下同)的常温液体(气体);分离要求:塔顶乙醇含量不低于(不高于)93 %;塔底乙醇含量不高于(不低于)0.3 %。

建厂地址:沈阳三、设计要求(一)编制一份设计说明书,主要内容包括:1、前言;2、流程的确定和说明(附流程简图);3、生产条件的确定和说明;4、精馏(吸收)塔的设计计算;5、附属设备的选型和计算;6、设计结果列表;7、设计结果的讨论与说明;8、注明参考和使用的设计资料;9、结束语。

(二)绘制一个带控制点的工艺流程图(2#图)(三)绘制精馏(吸收)塔的工艺条件图(坐标纸)四、设计日期:2012 年03 月07 日至2012 年03 月18 日目录前言 (1)第一章流程确定和说明 (2)1.1加料方式的确定 (2)1.2进料状况的确定 (2)1.3冷凝方式的确定 (2)1.4回流方式的确定 (3)1.5加热方式的确定 (3)1.6再沸器型式的确定 (3)第二章精馏塔设计计算 (4)2.1操作条件与基础数据 (4)2.1.1操作压力 (4)2.1.2气液平衡关系与平衡数据 (4)2.1.3回流比 (4)2.2精馏塔工艺计算 (5)2.2.1物料衡算 (5)2.2.2 热量衡算 (9)2.2.3理论塔板数的计算 (12)2.2.4实际塔板数的计算 (13)2.3精馏塔主要尺寸的设计计算 (15)2.3.1塔和塔板设计的主要依据和条件 (15)2.3.2. 塔体工艺尺寸的计算 (18)2.3.3填料层高度的计算 (21)2.3.4填料层压降的计算 (22)2.3.5填料层的分段 (24)第三章附属设备及主要附件的选型计算 (25)3.1冷凝器的选择 (25)3.1.1 冷凝剂的选择 (25)3.2再沸器的选择 (26)3.2.1间接加热蒸气量 (26)3.2.2再沸器加热面积 (26)3.3塔内其他构件 (27)3.3.1 接管的计算与选择 (27)3.3.2 液体分布器 (29)3.3.3 除沫器的选择 (30)3.3.4 液体再分布器 (31)3.3.5填料及支撑板的选择 (31)3.3.6裙座的设计 (31)3.3.7手孔的设计 (32)3.3.8 塔釜设计 (32)3.3.9 塔的顶部空间高度 (32)3.4精馏塔高度计算 (32)第四章设计结果的自我总结和评价 (34)4.1精馏塔主要工艺尺寸与主要设计参数汇总表 (34)4.2精馏塔主要工艺尺寸 (34)4.3同组数据比较 (35)4.4设计结果的自我总结与评价 (35)附录 (37)一、符号说明 (37)二、不同设计条件下设计结果比较 (38)前言在化学工业和石油工业中广泛应用的诸如吸收、解吸、精馏、萃取等单元操作中,气液传质设备必不可少。

化工原理课程设计

化工原理课程设计一、教学目标本节课的教学目标是让学生掌握化工原理的基本概念和基本原理,了解化工过程的基本单元操作,包括流体流动、传质、传热等,培养学生分析和解决化工问题的能力。

具体来说,知识目标包括:1.掌握流体流动的基本原理和计算方法;2.了解传质和传热的基本原理和计算方法;3.掌握化工过程的基本单元操作和流程。

技能目标包括:1.能够运用流体流动、传质、传热的基本原理分析和解决实际问题;2.能够运用化工原理的基本单元操作设计和优化化工过程。

情感态度价值观目标包括:1.培养学生的科学精神和创新意识,使其能够积极面对和解决化工过程中的问题;2.培养学生的团队合作意识和责任感,使其能够有效地参与和完成化工项目。

二、教学内容本节课的教学内容主要包括化工原理的基本概念、基本原理和基本单元操作。

具体来说,教学大纲如下:1.流体流动:流体的性质、流动的类型和计算方法;2.传质:传质的类型和计算方法、传质的设备;3.传热:传热的基本原理和计算方法、传热的设备;4.化工过程的基本单元操作:反应器、分离器、输送设备等。

三、教学方法为了激发学生的学习兴趣和主动性,本节课将采用多种教学方法,包括讲授法、讨论法、案例分析法、实验法等。

具体来说:1.讲授法:通过教师的讲解,让学生掌握化工原理的基本概念和基本原理;2.讨论法:通过小组讨论,让学生深入理解和掌握化工原理的知识;3.案例分析法:通过分析实际案例,让学生了解化工过程的基本单元操作和流程;4.实验法:通过实验操作,让学生亲自体验和验证化工原理的知识。

四、教学资源为了支持教学内容和教学方法的实施,丰富学生的学习体验,我们将选择和准备以下教学资源:1.教材:化工原理教材,用于提供基础知识和理论框架;2.参考书:化工原理相关参考书,用于提供更多的知识和案例;3.多媒体资料:化工原理相关的视频、图片等资料,用于辅助讲解和展示;4.实验设备:化工原理实验设备,用于进行实验操作和验证。

化工原理课程设计考题

化工原理课程设计考题一、教学目标本节课的教学目标是使学生掌握化工原理的基本概念、基本理论和基本方法,培养学生运用化工原理解决实际问题的能力。

具体目标如下:1.知识目标:(1)了解化工原理的基本概念和基本原理;(2)掌握化工流程图的绘制方法和步骤;(3)熟悉化工过程中各种操作单元的基本原理和操作条件;(4)了解化工生产中的安全性和环保要求。

2.技能目标:(1)能够运用化工原理分析和解决实际问题;(2)能够独立完成化工流程图的绘制;(3)具备化工过程中各种操作单元的设计和操作能力;(4)能够进行化工生产的安全评估和环保评价。

3.情感态度价值观目标:(1)培养学生的团队协作精神和责任意识;(2)使学生认识到化工原理在现代工业中的重要地位和作用;(3)培养学生关注化工生产中的安全性和环保问题,提高学生的社会责任感。

二、教学内容本节课的教学内容主要包括以下几个方面:1.化工原理的基本概念和基本原理;2.化工流程图的绘制方法和步骤;3.化工过程中各种操作单元的基本原理和操作条件;4.化工生产中的安全性和环保要求。

具体的教学大纲安排如下:1.导论:介绍化工原理的基本概念和基本原理;2.化工流程图:讲解化工流程图的绘制方法和步骤;3.操作单元:分析各种操作单元的基本原理和操作条件;4.安全环保:讨论化工生产中的安全性和环保要求。

三、教学方法为了提高教学效果,本节课将采用多种教学方法,包括:1.讲授法:讲解化工原理的基本概念、基本原理和基本方法;2.案例分析法:分析实际案例,使学生更好地理解化工原理的应用;3.实验法:学生进行实验,培养学生的实践操作能力;4.讨论法:分组讨论,引导学生主动思考和探索。

四、教学资源为了支持本节课的教学,将准备以下教学资源:1.教材:化工原理教材,为学生提供理论知识的学习;2.参考书:提供相关的参考书籍,丰富学生的知识体系;3.多媒体资料:制作课件和教学视频,提高学生的学习兴趣;4.实验设备:准备实验所需的设备,为学生提供实践操作的机会。

化工原理课程设计任务书(doc 60页)

化工原理课程设计任务书设计题目:乙醇—水连续精馏塔的设计班级:化工131姓名:学号:指导老师:毛桃嫣目录前言 (4)设计任务书 (5)第一章设计方案简介 (6)1.1概念 (6)1.1.1塔设备简介 (6)1.1.2板式塔简介 (6)1.2 设计方案 (7)1.2.1塔类型的选用 (7)1.2.2 操作压力 (8)1.2.3进料状态 (8)1.2.4 加热方式 (8)1.2.5 回流比 (8)1.2.6 冷却方式 (8)1.2.7 工艺流程图 (8)第二章工艺计算 (9)2.1 精馏塔全塔物料衡算 (9)2.2 常压下乙醇—水气、液平衡组成与温度 (10)2.3求最小回流比和操作回流比 (11)2.4 求精馏塔的气、液相负荷 (12)2.5精馏段操作线方程 (13)2.6提馏段操作线方程 (13)2.7图解法求理论板层数 (13)2.8实际塔板数的求取 (13)2.9冷凝器热负荷和冷却水消耗量 (14)第三章主要工艺尺寸的计算 (14)3.1 操作压力 (14)3.2 操作温度的计算 (15)3.3 平均摩尔质量计算 (15)3.4 密度 (16)3.5 混合液体表面张力 (17)3.6 混合物的黏度 (19)3.7 相对挥发度 (20)3.8 塔径计算 (20)3.9 溢流装置 (22)3.10 弓形降液管的宽度和横截面积 (23)3.11 降液管底隙高度 (24)3.12 塔板布置及浮阀数目与排列 (25)3.13 气体通过复发踏板的压降 (28)3.14 淹塔 (30)3.15 物沫夹带 (31)3.16 塔的负荷性能图 (33)第四章精馏塔的结构设计 (40)4.1 接管 (40)4.2 筒体与封头 (43)4.3 除沫器 (45)4.4 裙座 (46)4.5 人孔 (47)4.6 吊柱 (47)4.7 塔总体高度设计 (49)第五章辅助设备的选型和计算 (51)5.1 冷凝器1 (51)5.2 冷凝器2 (51)5.3 热量衡算 (52)第六章设计结果一览表 (54)参考文献 (57)结束语 (58)附录 (59)前言课程设计是课程教学中综合性和实践性较强的教学环节,是理论联系实际的桥梁,是使学生体察工程实际问题复杂性、学习化工设计基本知识的初次尝试。

化工原理课程设计

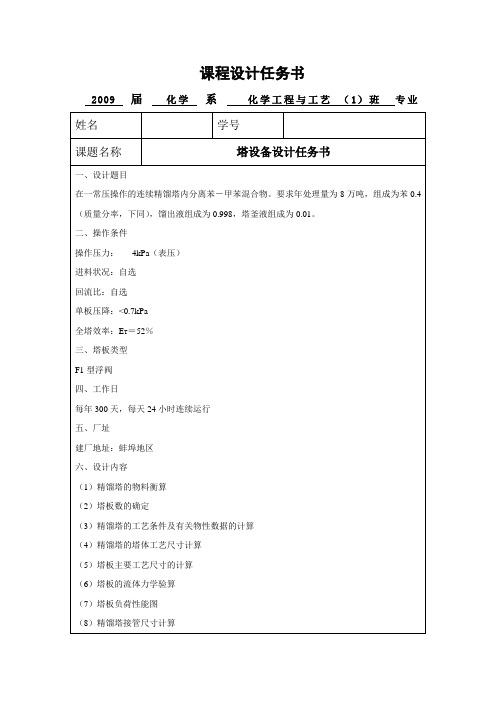

课程设计任务书2009 届化学系化学工程与工艺(1)班专业姓名学号课题名称塔设备设计任务书一、设计题目在一常压操作的连续精馏塔内分离苯-甲苯混合物。

要求年处理量为8万吨,组成为苯0.4(质量分率,下同),馏出液组成为0.998,塔釜液组成为0.01。

二、操作条件操作压力:4kPa(表压)进料状况:自选回流比:自选单板压降:<0.7kPa全塔效率:E T=52%三、塔板类型F1型浮阀四、工作日每年300天,每天24小时连续运行五、厂址建厂地址:蚌埠地区六、设计内容(1)精馏塔的物料衡算(2)塔板数的确定(3)精馏塔的工艺条件及有关物性数据的计算(4)精馏塔的塔体工艺尺寸计算(5)塔板主要工艺尺寸的计算(6)塔板的流体力学验算(7)塔板负荷性能图(8)精馏塔接管尺寸计算(9)绘制生产工艺流程图(10)绘制塔体及内件尺寸图(11)对设计过程的评述和有关问题的讨论。

七、设计数据基础任务书审定日期:年月日指导教师(签字)任务书批准日期:年月日教研室主任(签字)任务书下达日期:年月日学生(签字)塔设备设计任务书一、设计题目在一常压操作的连续精馏塔内分离苯-甲苯混合物。

要求年处理量为3、5、8万吨,组成为苯0.4(质量分率,下同),馏出液组成为0.998,塔釜液组成为0.01。

二、操作条件操作压力:4kPa(表压)进料状况:自选回流比:自选单板压降:<0.7kPa全塔效率:E T=52%三、塔板类型F1型浮阀四、工作日每年300天,每天24小时连续运行五、厂址建厂地址:蚌埠地区六、设计内容(1)精馏塔的物料衡算(2)塔板数的确定(3)精馏塔的工艺条件及有关物性数据的计算(4)精馏塔的塔体工艺尺寸计算(5)塔板主要工艺尺寸的计算(6)塔板的流体力学验算(7)塔板负荷性能图(8)精馏塔接管尺寸计算(9)绘制生产工艺流程图(10)绘制塔体及内件尺寸图(11)对设计过程的评述和有关问题的讨论。

化工生产常需进行二元液相混合物的分离以达到提纯或回收有用组分的目的,精馏是利用液体混合物中各组分挥发度的不同并借助于多次部分汽化和多次部分冷凝达到轻重组分分离目的的方法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

化工原理课程设计任务书示例一1 设计题目分离苯―甲苯混合液的浮阀板式精馏塔工艺设计2 设计参数(1)_________________________________________ 设计规模:苯一一甲苯混合液处理量t/a ( 2 )生产制度:年开工300 天,每天三班8 小时连续生产( 3)原料组成:苯含量为40%(质量百分率,下同)( 4)进料状况:热状况参数q 为___________( 5)分离要求:塔顶苯含量不低于 _______ %,塔底苯含量不大于_____ %(6)建厂地区:大气压为760mmH g自来水年平均温度为20C的某地3 设计要求和工作量( 1 )完成设计说明书一份(2)完成主体精馏塔工艺条件图一张( A1)(3)完成带控制点的工艺流程简图(A2)4 设计说明书主要内容(参考)中文摘要,关键词第一章综述1.精馏原理及其在工业生产中的应用2.精馏操作对塔设备的要求(生产能力、效率、流动阻力、操作弹性、结构、造价和工艺特性等) 3.常用板式塔类型及本设计的选型4.本设计所选塔的特性第二章工艺条件的确定和说明1 .确定操作压力2.确定进料状态3.确定加热剂和加热方式4.确定冷却剂及其进出、口温度第三章流程的确定和说明(附以流程简图)1.流程的说明2.设置各设备的原因(精馏设备、物料的储存和输送、必要的检测手段、操作中的调节和重要参数的控制、热能利用)第四章精馏塔的设计计算1.物料衡算2.回流比的确定3.板块数的确定4.汽液负荷计算(将结果进行列表)5.精馏塔工艺尺寸计算(塔高塔径溢流装置塔板布置及浮阀数目与排列)6.塔板流动性能校核(液沫夹带量校核、塔板阻力校核、降液管液泛校核、液体在降液管中停留时间校核以及严重漏液校核)7.塔板负荷性能图8.主要工艺接管尺寸的计算和选取(进料管、回流管、釜液出口管、塔顶蒸汽管、塔底蒸汽管、人孔等)9.塔顶冷凝器/ 冷却器的热负荷10.塔底再沸器的热负荷11.原料预热器的热负荷第五章主要计算结果列表1.塔板主要结构参数表2.塔板主要流动性能参数表第六章设计结果的讨论和说明第七章参考文献第八章课程设计总结致谢(黄婷汾)设计题目1 分离苯一甲苯混合液的筛板精馏塔工艺设计设计参数:(1)设计规模:苯一一甲苯混合液处理量_3.8万t/a(2)生产制度:年开工300天,每天三班8小时连续生产(3)原料组成:苯含量为35%(质量百分率,下同)(4)进料状况:含苯35% (质量百分比,下同)的苯一一甲苯混合溶液,饱和液体进料。

(5)分离要求:塔顶苯含量不低于_96__%塔底苯含量不大于__2___%(6)建厂地区:大气压为760mmH g自来水年平均温度为20C(邓茂祥)设计题目2 分离乙醇---水二元物系浮阀精馏塔工艺设计设计参数:(1)设计规模:乙醇---水混合液处理量_1800 kg/h(2)生产制度:年开工300天,每天三班8小时连续生产(3 )原料组成:乙醇含量为25%(质量百分率,下同)(4)进料状况:含乙醇25% (质量百分比,下同) 乙醇---水的混合溶液,饱和液体进料。

(5)分离要求:塔顶乙醇含量不低于_90_ %,塔底苯含量不大于__3—%,塔顶压力:0.101325MPa (绝压),塔釜采用0.5 MPa 饱和蒸汽间接加热(表压)(6)建厂地区:大气压为760mmH g自来水年平均温度为20C(李小玲)设计题目3分离甲醇---水二元物系筛板精馏塔工艺设计设计参数:(1)设计规模:甲醇---水混合液处理量_2800 kg/h(2)生产制度:年开工300天,每天三班8小时连续生产(3 )原料组成:甲醇含量为30%(质量百分率,下同)(4)进料状况:含甲醇30% (质量百分比,下同)甲醇---水的混合溶液50C(5)分离要求:塔顶甲醇含量不低于96 %塔底甲醇含量不大于0.8 %,塔顶压力0.101325MPa (绝压),塔釜采用0.5 MPa 饱和蒸汽间接加热(表压)(6)建厂地区:大气压为760mmH g自来水年平均温度为20C(杨振懿)设计题目4 分离乙酸乙酯一乙酸丁酯混合液的浮阀板式精馏塔工艺设计设计参数:(1)设计规模:乙酸乙酯一乙酸丁酯混合液处理量 2.4万t/a(2)生产制度:年开工300天,每天三班8小时连续生产(3)原料组成: 乙酸乙酯30% (质量百分数,下同)、乙酸丁酯70%(4)进料状况: 乙酸乙酯30% (质量百分数,下同)、乙酸丁酯70%饱和液体进料(5)分离要求: 塔顶乙酸乙酯回收率不低于94_%残液中乙酸丁酯的回收率为97%(6)建厂地区: 大气压为760mmH g冷公用工程为循环水(20C宀30C),热公用工程为饱和水蒸汽,环境温度为20 C。

(黎运聪)设计题目5正戊烷-正己烷混合液的常压连续浮阀板式蒸馏塔设计设计参数:(1)设计规模:正戊烷-正己烷混合液处理量 2.8万t/a(2)生产制度:年开工300天,每天三班8小时连续生产(3)原料组成:正戊烷35%(质量百分数,下同)、正己烷65%(4)进料状况:正戊烷35% (质量百分数,下同)、正己烷65%饱和液体进料(5)分离要求:塔顶回正戊烷收率不低于_95__%残液中正己烷的回收率为98%(6)建厂地区:大气压为760mmHg自冷公用工程为循环水(20C-30E ),热公用工程为饱和水蒸汽,环境温度为20C。

(段昌龙)设计题目6氯仿(三氯甲烷)-四氯化碳混合液常压连续筛板蒸馏塔设计设计参数:(1)设计规模:氯仿(三氯甲烷)-四氯化碳混合液处理量_3.8万t/a(2)生产制度:年开工300天,每天三班8小时连续生产(3)原料组成:氯仿40%(质量百分数,下同)、四氯化碳60%(4)进料状况:泡点进料(5)分离要求:塔顶回氯仿收率不低于95 %残液中四氯化碳的回收率为98%(6)建厂地区:大气压为760mmHg自冷公用工程为循环水(20C-30E ),热公用工程为饱和水蒸汽,环境温度为20C。

(麦健华)设计题目7苯一氯仿混合液混合液常压连续筛板蒸馏塔设计设计参数:(1)设计规模:苯一氯仿混合液处理量3.2万t/a(2)生产制度:年开工300天,每天三班8小时连续生产(3)原料组成:苯40%(质量百分数,下同)、氯仿60%(4)进料状况:泡点进料(5)分离要求:塔顶回苯收率不低于_95__%残液中氯仿的回收率为98%(6)建厂地区:大气压为760mmHg自冷公用工程为循环水(20C-30C ),热公用工程为饱和水蒸汽,环境温度为20C。

(湛丽妍)设计题目8常压分离环己醇-苯酚混合液的浮阀精馏塔工艺设计设计参数:(1)设计规模:环己醇-苯酚混合液处理量_0.8万t/a(2)生产制度:年开工300天,每天三班8小时连续生产(3)原料组成:环己醇30% (质量百分数,下同)、苯酚70%(4)进料状况:泡点进料(5)分离要求:塔顶易挥发组分回收率不低于_98__%塔顶产品组成为99%(6)建厂地区:大气压为760mmH g自冷公用工程为循环水(20 °C 30C ),热公用工程为饱和水蒸汽,环境温度为20 C。

(周铭涛)设计题目9 分离苯一甲苯混合液的筛板精馏塔工艺设计设计参数:(1)设计规模:苯一一甲苯混合液处理量4.2万t/a(2)生产制度:年开工300天,每天三班8小时连续生产(3)原料组成:苯含量为45%(质量百分率,下同)(4)进料状况:含苯45% (质量百分比,下同)的苯一一甲苯混合溶液65 C(5 )分离要求:塔顶苯含量不低于96 %塔底苯含量不大于__2___%(6)建厂地区:大气压为760mmH g自来水年平均温度为20C(吴绮婷)设计题目10 分离乙醇---水二元物系浮阀精馏塔工艺设计设计参数:(1)设计规模: 乙醇---水混合液处理量1800 kg/h(2)生产制度: 年开工300天,每天三班8小时连续生产(3)原料组成: 乙醇含量为25%(质量百分率,下冋)(4)进料状况: 含乙醇25% (质量百分比,下同) 乙醇---水的混合溶液55 C(5)分离要求: 塔顶乙醇含量不低于90%,塔底苯含量不大于3%,塔顶压力0.101325MPa (绝压),塔釜采用0.5 MPa 饱和蒸汽间接加热(表压)(6)建厂地区:大气压为760mmH g自来水年平均温度为20C(潘卫霞)设计题目11分离甲醇---水二元物系筛板精馏塔工艺设计设计参数:(1)设计规模:甲醇---水混合液处理量_2800 kg/h(2)生产制度:年开工300天,每天三班8小时连续生产(3 )原料组成:甲醇含量为30%(质量百分率,下同)(4)进料状况:含甲醇30% (质量百分比,下同)甲醇---水的混合溶液55C(5)分离要求:塔顶甲醇含量不低于_96__%塔底甲醇含量不大于_0.8_ %,塔顶压力0.101325MPa (绝压),塔釜采用0.5 MPa 饱和蒸汽间接加热(表压)(6)建厂地区:大气压为760mmH g自来水年平均温度为20C(王文博)设计题目12分离乙酸乙酯一乙酸丁酯混合液的浮阀板式精馏塔工艺设计设计参数:(1)设计规模:乙酸乙酯一乙酸丁酯混合液处理量_2.2万t/a(2)生产制度:年开工300天,每天三班8小时连续生产(3)原料组成:乙酸乙酯30% (质量百分数,下同)、乙酸丁酯70%(4)进料状况:泡点进料(5)分离要求:塔顶乙酸乙酯回收率不低于94 %残液中乙酸丁酯的回收率为97%(6)建厂地区:大气压为760mmH g冷公用工程为循环水(20C宀30C),热公用工程为饱和水蒸汽,环境温度为20 C。

(周雅)设计题目13正戊烷-正己烷混合液的常压连续筛板蒸馏塔设计设计参数:(1)设计规模:正戊烷-正己烷混合液处理量 3.4万t/a(2)生产制度:年开工300天,每天三班8小时连续生产(3)原料组成:正戊烷30%(质量百分数,下同)、正己烷70%(4)进料状况:正戊烷30% (质量百分数,下同)、正己烷70%饱和液体进料(5)分离要求:塔顶回正戊烷收率不低于_95__%残液中正己烷的回收率为98%(6)建厂地区:大气压为760mmHg自冷公用工程为循环水(20C-30E ),热公用工程为饱和水蒸汽,环境温度为20C。

(陈权)设计题目14氯仿(三氯甲烷)-四氯化碳混合液常压连续浮阀板式蒸馏塔设计设计参数:(1)设计规模:氯仿(三氯甲烷)-四氯化碳混合液处理量_3.2万t/a(2)生产制度:年开工300天,每天三班8小时连续生产(3)原料组成:氯仿40%(质量百分数,下同)、四氯化碳60%(4)进料状况:泡点进料(5)分离要求:塔顶回氯仿收率不低于95 %残液中四氯化碳的回收率为98%(6)建厂地区:大气压为760mmHg自冷公用工程为循环水(20C-30E ),热公用工程为饱和水蒸汽,环境温度为20C。