凸轮分割器原理

凸轮分割器

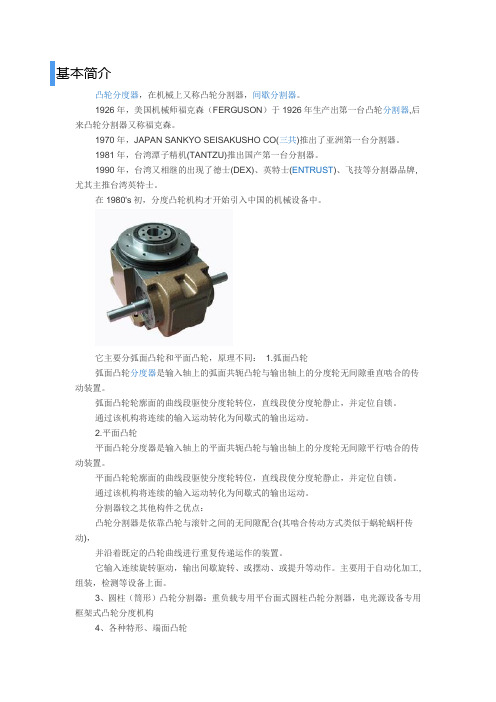

基本简介凸轮分度器,在机械上又称凸轮分割器,间歇分割器。

1926年,美国机械师福克森(FERGUSON)于1926年生产出第一台凸轮分割器,后来凸轮分割器又称福克森。

1970年,JAPAN SANKYO SEISAKUSHO CO(三共)推出了亚洲第一台分割器。

1981年,台湾潭子精机(TANTZU)推出国产第一台分割器。

1990年,台湾又相继的出现了德士(DEX)、英特士(ENTRUST)、飞技等分割器品牌,尤其主推台湾英特士。

在1980's初,分度凸轮机构才开始引入中国的机械设备中。

它主要分弧面凸轮和平面凸轮,原理不同:1.弧面凸轮弧面凸轮分度器是输入轴上的弧面共轭凸轮与输出轴上的分度轮无间隙垂直啮合的传动装置。

弧面凸轮轮廓面的曲线段驱使分度轮转位,直线段使分度轮静止,并定位自锁。

通过该机构将连续的输入运动转化为间歇式的输出运动。

2.平面凸轮平面凸轮分度器是输入轴上的平面共轭凸轮与输出轴上的分度轮无间隙平行啮合的传动装置。

平面凸轮轮廓面的曲线段驱使分度轮转位,直线段使分度轮静止,并定位自锁。

通过该机构将连续的输入运动转化为间歇式的输出运动。

分割器较之其他构件之优点:凸轮分割器是依靠凸轮与滚针之间的无间隙配合(其啮合传动方式类似于蜗轮蜗杆传动),并沿着既定的凸轮曲线进行重复传递运作的装置。

它输入连续旋转驱动,输出间歇旋转、或摆动、或提升等动作。

主要用于自动化加工,组装,检测等设备上面。

3、圆柱(筒形)凸轮分割器:重负载专用平台面式圆柱凸轮分割器,电光源设备专用框架式凸轮分度机构4、各种特形、端面凸轮心轴型分割器(DS):输出轴为心轴,适用于间歇传送输送带、齿轮啮合等机构动力来源。

法兰型分割器(DF):输出轴外形为一凸缘法兰。

适用于重负荷的回转盘固定及各圆盘加工机械。

中空法兰型分割器(DFH):输出轴外形为凸缘法兰并且为轴中间为空心。

适用于配电、配管通过。

平台桌面型凸轮分割器(DT):能够承受大的负载及垂直径向压力,在其输出轴端有一凸起固定盘面及大孔,径空心轴,更好的满足了客户要求中心静止的需求。

凸轮分割器如何选型?

凸轮分割器是一种广泛应用于自动化机械的产品,它的主要工作原理就是通过输入轴上的共轭凸轮与输出轴上带有均匀分布滚针轴承的分度盘无间隙垂直啮合,凸轮轮廓面的曲线段驱使分度盘上的滚针轴承带动分度盘转位,直线段使分度盘静止,并定位自锁。

凸轮分割器种类众多,如何在复杂的分类型号中找到合适的凸轮分割器呢?下面我们为大家总结了凸轮分割器的选型技巧,一起看看吧!【凸轮分割器选型技巧】凸轮分割器从选型计算到定制,都是行业技术工程师的智慧和技术的体现,这些凸轮分割器的设计灵感来自于设计者对于生产技术及加工经验的感悟,而设计的方式及理念会在各种形式的图纸上展现出来,今天小编就来为大家扒一扒这些在设计中的产品图纸。

凸轮分割器机种具有重负荷特性,凸轮分割器可承受较大的垂直径向或轴向压力,其输出轴为法兰盘式设计,有凸缘中心,盘面螺孔、定位、销孔、固定面宽大,可使链接件更具坚实平稳。

凸轮分割器能适用于较大负荷的回转式圆盘驱动场合,被广发使用在各类盘式加工机械以及类似机构的产业机械,自动化间歇驱动部,驱动圆盘。

CAD工程图大多用于产品的平面展示,由于精密高速凸轮分割器的精密性,及内部结构的曲面线条及尺寸的复杂性,单纯的用平面工程图无法对产品结构进行明确的表达,加之图纸的主要作用是把产品的详细构造传递给加工技术人员,进行加工参数及尺寸的设定,以达到凸轮分割器各项加工参数的准确性,在这种情况下,用工程图则是更好,更能详细把握加工参数的方法,而且从直观目视的角度会给机加工的技术人员明确的指导。

从动件根据使用要求设计使它获得一定规律的运动.凸轮机构能实现复杂的运动要求,广泛用于各种自动化和半自动化机械装置中。

凸轮机构通常由两部份动件组成,即凸轮与从动子(follower),两者均固定于座架上。

凸轮装置是相当多变化的,故几乎所有任意动作均可经由此一机构产生。

凸轮可以定义为一个具有曲面或曲槽之机件,利用其摆动或回转,可以使另一组件—从动子提供预先设定的运动。

凸轮分割器原理

凸轮分割器原理

凸轮分割器是一种能够将旋转运动转换成间歇运动的机械装置。

其原理是利用凸轮和分割盘相互作用,使得凸轮通过分割盘的齿轮机构将旋转运动转换成离散化的间歇运动。

凸轮分割器通常由凸轮和分割盘两部分组成。

凸轮的外形通常为任意曲线形状,在旋转时不断改变分割盘上几个齿的位置,从而实现分割盘的停止与运动。

具体来说,凸轮分割器的运动原理是这样的:凸轮和分割盘通过齿轮相互咬合,当凸轮旋转时,凸轮的凸起部分会推动分割盘的齿轮,使得分割盘也开始旋转。

但当凸轮的凸起部分过去时,分割盘就会停止旋转,直到下一个凸起部分再次推动分割盘开始新的旋转。

这样就实现了旋转运动到间歇运动的转换,并且由于凸轮的几何形状可以设计得非常复杂,因此可以实现各种精确的间歇运动。

凸轮机构的工作原理

凸轮机构的工作原理

凸轮机构是一种用来控制物体运动的装置,主要由凸轮、摇杆和活塞等部件组成。

其工作原理如下:

1. 凸轮是一个圆形或椭圆形的轮子,它上面有一块或多块突起物,称为凸块。

凸块的形状和位置可以根据需要进行设计。

2. 摇杆是一个杆状的零件,一端与凸轮相连,另一端与活塞相连。

当凸轮旋转时,凸块就会推动摇杆做往复运动。

3. 活塞是一个固定在摇杆末端的零件,它可以在一个固定轴向上做往复运动。

活塞的运动可以使其他零件进行相应的动作。

4. 当凸轮旋转时,凸块会随着凸轮的运动与摇杆接触和分离。

当凸块接触到摇杆时,摇杆被推动向下或向上运动。

这个运动被转化为活塞的往复运动。

5. 活塞的往复运动可以用来驱动其他零件,例如将运动转化为机械能或用于控制其他装置的运动。

凸轮机构的工作原理是通过凸轮的旋转运动来传递动力,并将这个动力转化为其他形式的运动。

通过设计凸轮的形状和位置,可以实现不同的运动需求,如往复运动、转动运动等。

分割器介绍和选型

2.1曲线类型

不同曲线类型比较:

曲线名称

用途

VM

变形梯形曲线

高速轻负荷

2.00

(MT)

变形正弦曲线

中速中负荷

1.76

(MS)

变形等速曲线

低速重负荷

1.28

(MCV)

AM ±4.89 ±5.53 ±8.01

1.变形梯形曲线为最常用分割器曲线类型,其特点是最大加速度最小,因此 可以应用于高速场合。

2.变形等速曲线应用于需要速度稳定平稳的场合,但是其最大加速度大,因此 惯性最大。

分割器介绍及选型

由NordriDesign提供

包括以下几大部分:

1.分割器的介绍和原理 2.分割器的选型要点 3.分割器使用及保养

1.1分割器的介绍

1926年,美国机械师福克森生产出世界上第一台分割器。 1970年,日本三共生产出亚洲第一台。 1981年,台湾潭子精机推出国产第一台分割器,随后又出现了德士, 英特士等台湾品牌。

2.2计算范例

范例1图示

2.2范例

2.2范例

3分割器使用及保养

1.尽可能选择较大的驱动角,越大运行越平稳。 2.尽可能加装防撞装置,例如扭力限制器,设定适 当滑脱扭力。 3.定期检查油面液位,如发现低于最低值,必须及 时补充。 3.运行1000小时后第一次更换润滑油,以后每年更 换一次。

谢谢大家

2.驱动角:输入轴的有效传动部分。 • 一般有90°,120°,150°,180°,210°等,越大运行越平稳

3.曲线类型 • 可选不同加减速曲线类型

4.精度:输出轴的旋转角度精度 • 主要由零部件的加工精度和安装精度所决定,一般在±30秒,即

±0.0083°

2.1曲线类型

间歇运动机构名词解释

间歇运动机构名词解释

间歇运动机构是一种机械机构,它可以实现时停时运动的特点,通常被应用于进给机构、进料机构和转位分度的工作场合。

这种机构的特点是,当输入能量时,它可以通过驱动部件的旋转或往复运动来实现间歇运动,从而满足不同的工作需求。

其中,凸轮分割器是间歇运动机构的一种典型代表。

它通过马达不停地转动,带动凸轮连续运动,然后将凸轮上连续的运转转换成转塔上单一的滚子的转动。

在每个滚子转动到下一个滚子的时候,它会有一段儿时间是停止的,这就是凸轮分割器的原理。

另外,棘轮机构也是间歇运动机构的一种代表。

它由棘轮和棘爪组成,当棘爪推动棘轮时,它会在棘轮齿槽里面滑动,从而实现间歇运动。

棘轮机构通常被应用于机械表里面,因为它的加工难度较高,精度不高,所以很难被普及到我们的设计中。

除了以上两种机构,还有一些其他间歇运动机构,例如超越离合器配合齿轮齿条带气缸、直驱电机、减速平台、伺服电机加转盘轴承等。

在应用过程中,我们一般会根据精度要求、加工尺寸要求、成本和性能要求等因素来选择合适的间歇运动机构。

凸轮分割器原理

凸轮分割器原理2010-7-23 14:30:00凸轮分割器的工作原理是,通过输入轴上的共轭凸轮与输出轴上带有均匀分布滚针轴承的分度盘无间隙垂直啮合,凸轮轮廓面的曲线段驱使分度盘上的滚针轴承带动分度盘转位,直线段使分度盘静止,并定位自锁。

通常情况下,输入轴旋转一圈(360°),输出轴便完成一动一停的一个分度过程,在一个分度过程中,输出轴有一个转位时间和停止时间之比叫动静比,动静比的大小与凸轮曲线段在整个凸轮圆周上所占的角度大小有关系(通常把这段曲线所占的角度叫动程角),动程角越大,比值越大,分割器运转越平稳;凸轮圆周上直线段所占的角度叫静止角,动程角与静止角之和为360°。

分割器的工位数(即输出轴每次转运的角度⊙除以360°所得的数工位数N,360°÷⊙=N)。

工位数N与输出轴分度盘上装载的滚针轴承的数量有关系,通常情况下,分度盘上的滚针轴承数量与工位数相同,当工位N≤4时出现如下情况:N =4时,分度盘上的滚针轴承的数量是2N(每次动程角拨动2个滚针轴承);工位数N=2时,分度盘上的滚针轴承是3N,凸轮曲线每次拨动3个滚针轴承;当分度数N太大时,由于受分度盘直径的大小影响无法安装太多的滚针轴承,一般采用将凸轮曲线进行分段,同样直线也是分段(但曲线形式也随之可能会改变),这样不会因为滚针轴承数量太多,分布开来其直径太小影响分割器的载荷量。

凸轮曲线常用的是:MS(变正弦曲线),MT(变梯形曲线),MCV50(变等速曲线),一般优先MS(变正弦曲线)。

分割器输出轴的分度精度(重复定位精度,即:由一个工位转换到下一个工位所转过的角度误差)由分度盘上均匀分布的滚针轴承之间的位置度误差决定,分度盘上滚针轴承之间的位置误差越小,分割器的分度精度越高,反之就低,一般分度精度分为三级,普通级≤±50″精密级≤±30″ 高精级≤±15″。

【超实用】浙江凸轮分割器厂家哪家好?凸轮分割器怎么选型?

【超实用】浙江凸轮分割器厂家哪家好?凸轮分割器怎么选型?杭州有着“上有天堂,下有苏杭”的美誉,以“淡妆浓抹总相宜”的自然风光传承至今。

寻寻觅觅,走马观花,你在凸轮分割器这条路上看了多久?走了多远?你是否还在为它而困扰?你是否发现找到一个心仪的实在太麻烦!其实选择也可以很简单!让小编带你走进凸轮分割器,来了解些实用干货。

凸轮分割器的应用:凸轮分割器在结构上属于一种空间凸轮转位机构,在各类自动机械中主要实现了以下功能:1、圆周方向上的间歇输送;2、直线方向上的间歇输送;3、摆动(或提升+摆动)输送。

上世纪80年代初,分度凸轮机构才开始引入中国的机械设备中。

本产品广泛应用于制药机械、压力机自动送料机构、食品包装机械、玻璃机械、陶瓷机械、烟草机械、灌装机械、印刷机械、电子机械、加工中心自动换刀装置等需要把连续运转转化为步进动作的各种自动化机械上面。

凸轮分割器主要有P平行型、DF法兰型、DS心轴型、DT平台桌面型、超薄DA分割器、法兰中空凸轮分割器、激光雕刻机专用分割器,BT圆柱凸轮分割器重负载凸轮分割器等。

法兰型(中空)凸轮分割器【DF】系列:此系列机种重负荷特性,可承受较大的垂直径向压力轴向压力,其输出轴为法兰盘设计,有凸缘中心、盘面螺孔、定位、销孔、固定面宽大,可是连接更具坚实平稳。

能适用于较大负荷的回转式圆盘驱动场合,被广泛使用在各类盘式加工机械及类似机构的产业机械,自动化间歇驱动部、驱动圆盘。

超薄平台桌面型【DA】此系列机种的尺寸设计特性与平台桌面型功能相似,于驱动运转上可承受超大轴向负载及垂直径向压力,在输出端有凸起固定盘面及大孔径空心轴,可搭配设置动态、静态自动化周边设备,可将动力源的油、气管路设计于空心孔内,此系列机种广泛应用于重负载、直结自动化设备的各类机型及产业机型等,作同步自动化间歇驱动。

圆柱凸轮分割器【DA】重负载凸轮分割器此款凸轮分割器可承受较大负载,BT系列机种之尺寸设计特性与凸缘型功能相似,于驱动运转上可承受超大轴向负载及垂直径向压力,在输出端有一凸起固定盘面及大孔径空心轴,可搭配设置动态、静态自动化周边设备。

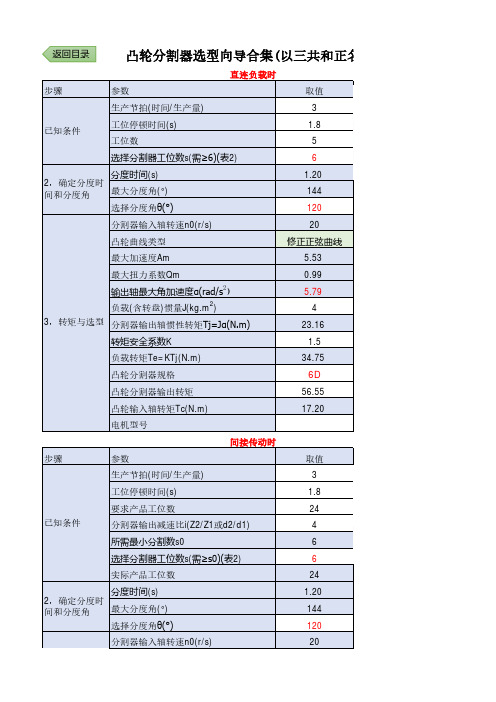

凸轮分割器计算

带/链传动效率η1 所需分割数s 对S取整 分度时间(s) 2,确定分度时 间和分度角 最大分度角(°) 选择分度角θ(°)

0.9 5.999733338

6 0.50 120 120

负载折算到主动轮惯量J3(kg.m²)

1.505

链/带轮组件(含转轴)转动惯量J1(kg.m²)

0.205

从动轮转动惯量J2(kg.m²) 折算到分割器输出轴的惯量J"(kg.cm²) 主动轮转动惯量J‘(kg.m²) 分割器输出轴所需总惯量J(kg.m²) 分割器输入轴转速n0(r/s) 凸轮曲线类型

192.7600

转矩安全系数K

2

所需分割器输出轴转矩Te(N.m)

385.52

凸轮分割器规格

凸轮分割器输出转矩

凸轮输入轴转矩Tc(N.m)

190.83

电机型号

往复摆动时

步骤

参数

取值

在位工件总重量m1(kg)

0.5

夹具工装托盘总重量m0(kg)

15

负载总重量m(kg)

15.5

摆臂重m3(kg)

1.9

轨道摩擦系数μ

最大扭力系数Qm 输出轴最大角加速度α(rad/s2) 负载(含转盘)惯量J(kg.m2) 3,转矩与选型 分割器输出轴惯性转矩Tj=Jα(N.m)

转矩安全系数K

负载转矩Te=KTj(N.m)

凸轮分割器规格

凸轮分割器输出转矩

凸轮输入轴转矩Tc(N.m)

电机型号

3 1.8 5 6 1.20 144 120 20 修正正弦曲线 5.53 0.99 5.79 4 23.16 1.5 34.75 6D 56.55 17.20

附图2,分割型和摇摆型凸轮区别

凸轮分割器选型计算

凸轮分割器选型实例

• 选型

–原则:在转速n下,分割器 的输出轴扭矩高于Te=4.48 即可

圆盘m1

–根据转速n,并查参数表可 知最小可用60mm的分割器

–根据安装尺寸需求可以向上 选型如70DF 80DF 100DF等

型号格式:RU 80 DF 08 120 2 R S3 VW 1 X

– 1:惯性扭矩的计算

圆盘m1

• 输出轴最大角加速度的计算

300mm 200mm

分割器

工位m2

• Am=5.53 (曲线角加速度) N:工位数

• n:电机转速

θ:分度角

• 惯性扭矩Ti

总转动惯量I=I1+I2+I3

凸轮分割器选型实例

• 计算负载(Tt)

– 负载包括:惯性扭矩Ti+摩擦扭矩Tf+ 做功扭矩Tw

• 平面凸轮轮廓面的曲线段驱使分度 轮转位,直线段使分度轮静止,并定 位自锁。通过该机构将连续的输入运 动转化为间歇式的输出运动。

3 .圆柱凸轮分割器

• 圆柱凸轮分割器曲线的运动特性好, 传动是光滑连续的,振动小,噪声低, 传动平稳。

三、从动件的间歇运动形式

• 弧面凸轮分割器、平行凸轮分割器和圆柱凸轮分割器, 它们都是通过特定的凸轮带动分度盘(从动轴)运动,从 而将连续均匀的输入运动转变成有规律的间歇分度运动。 凸轮的曲线部分驱动分度盘转位,直线(圆弧)部分使分 度盘牢固自锁在准确位置。从动件可实现的间歇运动形式 如下:

2 .凸轮分割器结构图

• 凸轮分割器,也习惯称间歇分割器。凸轮分割器是实现 间歇运动的机构,具有分度精度高、运转平稳、传递扭矩 大、定位时自锁、结构紧凑、体积小、噪音低、高速性能 好、寿命长等显著特点,是替代槽轮机构、棘轮机构、不 完全齿轮机构、气动控制机构等传统机构的理想产品。

关于凸轮分割器的资料(自整理)

凸轮分割器凸轮分割器驱动角,又名动程角,是指输入轴驱动输出轴旋转1个工位,输入轴所旋转的角度。

静止角,是指输入轴转动而输出轴静止,输入轴所旋转的角度。

常用的驱动角有90度、120度、150度、180度、210度、240度、270度、300度、330度360度等。

二、驱动角+静止角=360度,因为输入轴旋转1圈,输出轴完成1次分割(1次分割=1次转位+1次停止)。

如上所描述,驱动角与静止角之比就是动静之比。

即决定了输出端面的转动与静止的时间比例。

因此,我们是可以根据转动时间与静止时间来选择驱动角的。

三、同时需要考虑到凸轮曲线的运动特性,驱动角越大,凸轮曲线越平缓,其运转越平稳。

因此应尽量选择驱动角度较大的凸轮分割器。

四、举例说明1:如转动时间是0.5秒,静止时间是0.5秒,应该选多大的驱动角呢,首先我们先来看动静比,即为0.5秒:0.5秒=1:1,也就是驱动角与静止角比例为1:1,因此我们推荐驱动角为180度;五、举例说明2:如转动时间为0.5秒,静止时间为1.5秒,又该怎么选呢,动静比为1:3,即驱动角与静止角之比为1:3,驱动角为90度,这个驱动角是否合适呢?从运动特性来看,其驱动角为90度下运转平稳性不好,不建议选用,最好选用驱动角为270度,静止时间需通过输入轴来延长所需要的静止时间。

因此,选择驱动角是要综合考虑动静比、驱动角曲线的运转特性等因素。

通过以上介绍,不知你是否可以选好凸轮分割器的驱动角呢。

==88888888888888888888888888888888888888888888888888888888凸轮分割器选型手册范例及计算使用场合:间歇回转圆盘选用适当大小及规格之间歇分割器及所需动力之马达,请依据下列之计算,参考图一所示的设计资料:解答如下:1-1 间歇分割定位等份:S=81-2 转位角度θ=360°×0.25/(0.25+0.5)=360°×1/3=120°1-3 入力轴之回转数:N=60/t1×θ/360=60/0.25×120/360=80rpm1-4 凸轮曲线是变形正弦曲线,因此Vm=1.76,Am=5.53,Qm=0.9871-5 负载安全系数fe=1.81-6 摩擦系数μ=0.2(1)惯性扭力:Ti(a)转盘重量:W1,夹具重量:W2,工件重量:W3,则:W1=л×20²×3×7.85×1/1000=29.59KgW2=4×8=32KgW3=0.5×8=4Kg(b)回转盘惯性矩:I1,夹具惯性矩:I2,工件惯性矩:I3,各为:I1=W1R1²/2G=29.59×0.2²/2×9.8=0.060kgf.m.s²I2=W2R2²/G=32×0.15²/9.8=0.0735kgf.m.s²I3=W3R3²/G=4×0.15²/9.8=0.00992kgf.m.s²(c)总惯性矩:II=I1+I2+I3=0.060+0.0735+0.0092=0.1427kgf.m.s²因为是单道程,m=ITi=226.2Am×I.N²/S(θ/m)²=226.2×5.53×0.1427×80²/8×120²=9.916kgf.m (2)摩擦扭矩:TfTf=μ.W.R=0.2×(29.59+32+4)×0.15=1.968kgf.m(3)工作扭矩:Tw在间歇分割时没有作功,因此Tw=0(4)以上总负载扭矩:TtTt=Ti+Tf+Tw=9.916+1.9968+0=11.884kgf.m实际负载扭矩:Te=Tt.fe=11.884×1.8=21.391kgf.m入力轴扭矩:Tc,注:入力轴起动负载扭矩视为0,因此Tca=0Tc=360/θ.S×Qm×Te=360/(120×8)×0.987×21.391=7.917kgf.m计算所需之马力,假设马达的效率为60%,则:P=Tc×N×9.8/9550×0.6=7.917×80×9.8/9550×0.6=1.083kw事实上,以上所计算之值为起动时之最大马力,而连续传动所需之马力:Pa=P×1/2=1.083×1/2=0.542kw(5)选择适用之间歇分割器根据以上所计算之资料以及入力轴之转数80rpm来选择,请参考说明书上所记载,凡是出力轴扭矩高于以上所计算之Te值者均可选用。

凸轮分割器转动惯量

凸轮分割器转动惯量1. 简介凸轮分割器转动惯量是指凸轮分割器在旋转过程中所具有的惯性。

它是描述凸轮分割器旋转运动特性的重要物理量,对于设计和优化凸轮分割器具有重要意义。

本文将介绍凸轮分割器的定义、作用、计算方法以及在工程实践中的应用。

2. 凸轮分割器的定义凸轮分割器是一种机械装置,通常由一个或多个凸轮组成。

每个凸轮都具有特定的形状,可以通过旋转来控制其他机械部件的运动。

凸轮分割器广泛应用于汽车发动机、工业机械和自动化生产线等领域。

3. 凸轮分割器的作用凸轮分割器通过其特定形状和运动方式,可以实现以下功能:•控制阀门开闭:在汽车发动机中,凸轮分割器可通过控制气门开闭来调节燃油进入汽缸的时间和量,从而实现燃烧过程的控制。

•调节机械部件的运动轨迹:凸轮分割器可以通过改变凸轮的形状和旋转速度,调节其他机械部件的运动轨迹和速度,实现复杂的运动控制。

•分割运动信号:凸轮分割器可以将连续的旋转运动转换为离散的运动信号,用于控制其他机械部件的工作顺序。

4. 凸轮分割器转动惯量的计算方法凸轮分割器转动惯量可以通过以下方法进行计算:4.1 几何法几何法是一种简单直观的计算方法,它基于凸轮形状的几何参数来估算转动惯量。

一般而言,凸轮形状越复杂,使用几何法计算得到的转动惯量越不精确。

4.2 数值模拟法数值模拟法是一种较为精确的计算方法,它利用计算机模拟凸轮分割器在旋转过程中的运动状态,并通过数值积分等技术求解转动惯量。

数值模拟法可以考虑更多因素,如材料特性、摩擦阻力等,从而得到更准确的结果。

4.3 实验测量法实验测量法是一种直接测量凸轮分割器转动惯量的方法,它通常通过使用转动惯量测量仪器进行实验测量。

实验测量法具有较高的精度,但需要专门的设备和技术支持。

5. 凸轮分割器转动惯量在工程实践中的应用凸轮分割器转动惯量在工程实践中有广泛的应用,主要体现在以下方面:•设计优化:通过对凸轮分割器转动惯量的计算和分析,可以指导凸轮形状和结构参数的设计优化,提高其运动控制性能。

凸轮离合器工作原理

凸轮离合器工作原理

凸轮离合器是一种常用于机械传动系统中的离合器装置,主要用于实现不同轴之间的传递与分离。

其工作原理如下:

1. 结构组成:凸轮离合器主要由驱动轴、从动轴、凸轮滚柱、压盘和压盘弹簧等组成。

2. 轴的连接:驱动轴和从动轴通过凸轮滚柱相连,凸轮滚柱与凸轮之间形成咬合关系。

3. 传动状态:当驱动轴转动时,由于凸轮的存在,凸轮滚柱会受到凸轮的剪切力,从而带动从动轴一同转动。

4. 分离状态:当凸轮滚柱通过调节装置使凸轮斜向移动,凸轮滚柱与凸轮的咬合力减小,从而使驱动轴和从动轴之间实现分离。

5. 控制方式:凸轮离合器的工作状态可以通过调节装置来实现。

常见的调节方式包括手动调节和自动控制两种。

6. 优点与应用:凸轮离合器结构简单,制造成本低,因此在许多机械传动系统中得到广泛应用。

它可以根据需要进行灵活的传动与分离,具有较高的可靠性和精确度。

综上所述,凸轮离合器通过凸轮滚柱的咬合与分离来实现驱动轴和从动轴之间的传动与分离,具有简单可靠的特点,广泛应用于机械传动系统中。

凸轮分割器工作原理图

凸轮分割器工作原理图关于凸轮分割器工作原理图的资料很多,但真正实用的较少,基于此,利安印小编为大家做一个全面的收集和总结,希望对所有的工程技术伙伴有所帮助.在凸轮分割器中,凸轮分割器入力轴上的凸轮与出力转塔进行连接,并且径向嵌在有出力转塔圆周外面的凸轮滚子上,与凸轮的锥度支撑肋在它们相应的曲线斜面上作线性接触作分割器运动。

在入力轴旋转的情况下,凸轮滚子根据给定的位移曲线旋转带动出力转塔,同时又沿着支撑肋的斜面滚动。

在支撑肋与凸轮的端面平衡的区域里,也就是在凸轮分割器静止范围内,滚子与轴接触的情况下,出力转塔的本身并不作旋转动作。

锥度支撑肋通常与两个或三个凸轮滚子进行接触,使得转动的入力轴可以均匀地传送到出力轴上。

这种曲线的接触在加工粗糙或旋转不通畅的情况下,通常对于凸轮分割器的损坏是很大的,所凸轮曲线传动中的精密加工至关重要。

通过调节轴间的距离可以消除旋转循环不顺畅的情况。

也可以通过调节预负荷来接近凸轮滚子与凸轮的弹性区域,加强分割器的刚性。

其结构与功能就是转位凸轮与凸轮滚子相结合的较佳性能,这种结构也可以做高速的运动。

转位凸轮在凹槽切入筒形实心体外面,并固定到入力轴的凸轮上。

锥度支撑肋的锥形肋位于圆周上,在凸轮凹槽的中间,与凸轮滚子的圆周作线性接触。

凸轮滚子即是可以受重负荷的轴承.在出力轴上的出力转塔由转位凸轮带动径向的嵌入其中的滚子进行转动.凸轮分割器的出力角度根据实际的需求进行确定,在出力轴进行每一次停动的情况下,入力轴即旋转一周.所以,驱动角的大小决定了凸轮分割器运行的稳定性.以上原理多适用于间歇式的传动,凸轮分割器的运动方式有六大种类,其中根据它的运动特点,还包括了摇摆传动,摇摆输送传动,滚子传动,分度输送传动,部件输送机构传动等.整体上凸轮的传动机理是相通的,在进行凸轮分割器的使用时,要根据实际的使用需求,进行类别及型号的选择.。

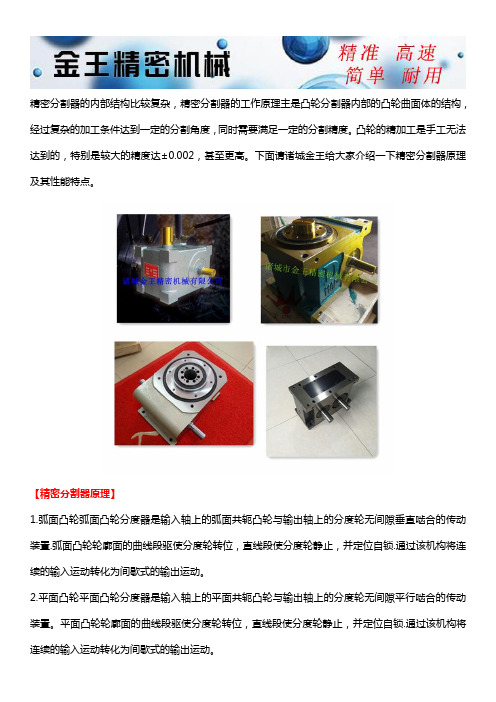

精密分割器工作原理

精密分割器的内部结构比较复杂,精密分割器的工作原理主是凸轮分割器内部的凸轮曲面体的结构,经过复杂的加工条件达到一定的分割角度,同时需要满足一定的分割精度。

凸轮的精加工是手工无法达到的,特别是较大的精度达±0.002,甚至更高。

下面请诸城金王给大家介绍一下精密分割器原理及其性能特点。

【精密分割器原理】1.弧面凸轮弧面凸轮分度器是输入轴上的弧面共轭凸轮与输出轴上的分度轮无间隙垂直啮合的传动装置.弧面凸轮轮廓面的曲线段驱使分度轮转位,直线段使分度轮静止,并定位自锁.通过该机构将连续的输入运动转化为间歇式的输出运动。

2.平面凸轮平面凸轮分度器是输入轴上的平面共轭凸轮与输出轴上的分度轮无间隙平行啮合的传动装置。

平面凸轮轮廓面的曲线段驱使分度轮转位,直线段使分度轮静止,并定位自锁.通过该机构将连续的输入运动转化为间歇式的输出运动。

分割器较之其他构件之优点:凸轮分割器是依靠凸轮与滚针之间的无间隙配合(其啮合传动方式类似于蜗轮蜗杆传动),并沿着既定的凸轮曲线进行重复传递运作的装置。

它输入连续旋转驱动,输出间歇旋转、或摆动、或提升等动作。

主要用于自动化加工,组装,检测等设备上面。

【精密分割器性能特点】1、结构简单:主要由立体凸轮和分割盘两部分组成。

2、动作准确:无论在分割区,还是静止区,都有准确的定位。

完全不需要其它锁紧元件。

可实现任意确定的动静比和分割数。

3、传动平稳:立体凸轮曲线的运动特性好,传动是光滑连续的,振动小,噪声低。

4、输出分割精度高:分割器的输出精度一般≤±50,高者可达≤±30。

5、高速性能好:分割器立体凸轮和分割轮属无间隙啮合传动,冲击振动小,可实现高速,达900rPm.6、寿命长:分割器标准使用寿命为12000小时。

【精密分割器生产厂家哪家好之金王精密】精密分割器作为精密的仪器在包装行业都广泛的应用,他是通过间歇的停顿来控制时间,输出达到间歇分隔器的目的。

精密分割器没有一个统一的标准。

凸轮机构原理

凸轮机构原理凸轮机构是一种常见的机械传动机构,它是通过凸轮的转动运动来推动工作部件实现工作的。

在许多机械装置中,凸轮机构都有广泛的应用,比如汽车发动机、印刷机等,因此对凸轮机构的原理和工作过程进行了深入研究。

凸轮机构的基本构成部分就是凸轮。

凸轮是一种椭圆形、圆形、正弦形等截面形状的曲面,它是通过转动轴的运动来驱动工作部件的。

在凸轮机构中,凸轮与摆动杆、推杆、滑块等配合使用,通过它们的相互作用,实现了机械运动的传递。

接下来我们就来详细了解凸轮机构的原理及其工作过程。

一、凸轮机构的工作原理凸轮机构的工作原理是利用凸轮的转动运动来推动工作部件进行工作。

凸轮的形状可以根据需要进行设计,通常是根据工作部件的形状和运动轨迹来决定。

根据凸轮的形状不同,可以将凸轮机构分为圆形凸轮机构、正弦形凸轮机构、椭圆形凸轮机构等三类。

- 圆形凸轮机构圆形凸轮机构是一种最简单的凸轮机构,常见于日常生活中的各种机械。

其原理是圆形凸轮的转动带动摆动杆进行往复运动,从而推动工作部件实现工作。

通常情况下,摆动杆在运动过程中的偏移量是不变的,因此圆形凸轮机构的运动状态相对稳定。

- 正弦形凸轮机构正弦形凸轮机构是一种难度较高的凸轮机构,它需要将正弦形凸轮的运动与工作部件的运动进行精密匹配,才能实现准确的运动传递。

通常情况下,正弦形凸轮机构适用于一些对运动要求较高的场合,如高速运动的机械。

- 椭圆形凸轮机构椭圆形凸轮机构是一种具有典型工业应用的凸轮机构,其原理是利用椭圆形凸轮的转动运动来推动工作部件进行工作。

椭圆形凸轮机构适用于需要进行往复运动或旋转运动的场合,如某些机床的上下工作台、搅拌机等。

二、常见的凸轮机构类型凸轮机构按照其功能和结构特点,可以分为如下几种类型:- 滑块式凸轮机构滑块式凸轮机构的特点是通过凸轮的转动,实现滑块的往复运动,从而推动工作部件完成工作。

常见的滑块式凸轮机构有快进机构、闸门机构等。

这种机构结构简单、运动状态稳定,广泛用于多种家电、机床、汽车等领域。

重载凸轮分割器的技术参数

重载凸轮分割器的技术参数一、引言凸轮分割器是一种工业机械设备,用于在自动化生产线上准确地将工件分割成制定的形状。

凸轮分割器中的凸轮是核心部件,用于驱动剪刀实现分割功能。

重载凸轮分割器是一种能够承受更大负荷并延长使用寿命的设备。

本文将介绍重载凸轮分割器的技术参数。

重载凸轮分割器是基于凸轮原理设计的,主要由凸轮、驱动轴、剪刀和切割平台组成。

凸轮是由高强度合金材料加工而成,可以承受更大的负荷并延长使用寿命。

在工作时,电动机带动驱动轴带动凸轮旋转,凸轮的几何形状可以控制剪刀的运动轨迹和速度,从而实现工件的分割。

切割平台上的工件经过准备加工后,被紧紧夹在剪刀上,随着凸轮的旋转剪刀向下移动,工件被分割出预定的形状。

1. 功率:重载凸轮分割器的功率范围一般为5KW-100KW,以驱动轴承受更大的负荷。

2. 凸轮直径:重载凸轮分割器的凸轮直径一般为300mm-1000mm,具有更大的转矩和更好的稳定性。

3. 剪刀有效行程:重载凸轮分割器的剪刀有效行程通常在150mm-350mm之间,可以适应不同尺寸的工件。

4. 最大压力:重载凸轮分割器的最大压力一般为200KN-1000KN之间,可以处理不同材料和工件的分割。

5. 可定制化:重载凸轮分割器可以根据客户需求进行定制,实现不同规格、形状和尺寸的工件分割。

四、结论重载凸轮分割器是一种重要的自动化加工设备,具有高效、准确、稳定和可定制化的特点。

重载凸轮分割器的技术参数包括功率、凸轮直径、剪刀有效行程、最大压力和可定制化等,可以根据客户需求进行定制。

通过使用重载凸轮分割器,可以提高生产效率和质量,并减少人力成本。

五、重载凸轮分割器的应用领域重载凸轮分割器广泛应用于各种工业自动化生产线,包括轻工、纺织、包装、印刷、制药、汽车、航空等领域。

它可以分割各类材料,如纸张、布料、皮革、泡沫塑料、塑料薄膜、金属片材等,可以满足不同行业和客户的需求。

重载凸轮分割器还可以进行一些高级操作,如角度分割、组合分割、多步分割等。

凸轮分度器的设计参数

凸轮分度器的设计参数8工位的全自动纸杯成型机其核心运动部件是由凸轮分度器直接驱动,其工作原理见图1;凸轮分度器的设计参数如下:(1)工位数量:S=8;(2)转位时间:0.4s,停顿时间:0.8s;(3)凸轮曲线类型:变形正弦曲线;(4)转盘尺寸:直径D=800mm,厚度t=5mm,材料:钢,密度p=7.8X103㎏/组;(5)夹具质量:0.5㎏/组;(6)工件由于是纸杯,且数量不多,所以其质量可以忽略,不参与计算;(7)转盘依靠凸轮分度器支撑其本身重量负荷,其摩擦转矩忽略;(8)工件(夹具)所在位置直径:De=600mm。

2 凸轮分度器的选型计算2.1 计算凸轮分度器分度角θhΘh= ThTh+T0X360°(1)式中,Θh—凸轮分度器分度角,(°);T h—凸轮分度器转为时间,s;T0—凸轮分度器停顿时间,s;Θh= ThTh+T0X360°=0.40.4+0.8X360°=120°2.2 计算凸轮分度器输入轴转速nT C=T h+T0 (2)601.2式中,T C为节拍时间,s/件;根据停顿时间、转位时间及式(2),可知机器的节拍时间为T C =T h +T 0 =0.4+0.8=1.2s由于机器的节拍时间等于输入轴转速n 为n =60TC =601.2=50r/min (30) 2.3查阅凸轮曲线参数应为凸轮曲线为变形正弦曲线,查阅制造商样本资料,得出该凸轮曲线相关参数分别为Vm =1.76,Am =5.53,Qm =0.99。

Vm —凸轮曲线最大无量纲速度;Am —凸轮曲线最大无量纲加速度;Qm —凸轮轴最大转矩系数。

2.4 计算加速转矩Ta(1)计算负载质量。

转盘质量m 1=πD 2t 4p =π4×0.82×0.005×7.8×103=19.6㎏(4) 夹具总重量m 2=0.5×8=4㎏负载总重量m= m 1+m 2=19.6+4=23.6㎏(2) 计算负载总传动惯量JLJ L =J 1+J 2=1.568+0.36=1.928㎏·m 2(3) 计算输出轴最大角加速εε=Am 2πS (360θℎ n 60)2=5.53×2π8 (360120° 5060)2=27.15 rac /s 2(4)计算负载加速转矩T ɑ。

凸轮分割器的工作原理

凸轮分割器的工作原理

凸轮分割器是一种机械装置,用于将旋转的凸轮轴上的凸轮分割成几个等长的部分。

它的工作原理基于凸轮轴的旋转和凸轮上的凸起。

下面是凸轮分割器的工作原理:

1. 凸轮分割器通常由一个固定的接触点和一个可以自由移动的手臂组成。

接触点位于凸轮分割器的中心,而手臂位于接触点的一侧。

2. 当凸轮轴开始旋转时,凸轮上的凸起会与接触点接触。

这个接触点在凸轮轴的旋转过程中不会移动。

3. 当凸轮与接触点接触时,接触点会将信号传递给手臂。

手臂会根据接收到的信号移动到相应的位置。

4. 手臂上通常设置有一些固定的标记或刻度,用于将凸轮分割成等长的部分。

当手臂到达其中一个标记时,凸轮分割器会发出一个信号,表示已经将凸轮成功分割。

5. 凸轮分割器还可以通过调整手臂的位置来实现不同的分割长度。

通过移动手臂,可以使凸轮轴的旋转周期被分割成更多或更少的片段。

总之,凸轮分割器通过凸轮与接触点的接触,以及接触点和手臂之间的信号传递,实现对凸轮的精确分割。

它可以应用于各种需要凸轮分割的机械装置中。

凸轮分割器工作原理

凸轮分割器工作原理

凸轮分割器是一种机械传动装置,其工作原理是基于凸轮的运动和传动。

凸轮是在转轴上安装的圆形或椭圆形凸出形状的零件,其轮廓曲线具有特定的形状和尺寸。

凸轮和其它机械零件如齿轮、链轮等相互配合,在机械传动系统中起到控制、调理和计时等作用。

凸轮分割器的工作原理是将凸轮的运动转换为其他机械零件的运动,并按照一定的次序和规律执行工作。

凸轮分割器通常由凸轮轴、运动阻尼装置、分度齿轮和工作台等组成。

当凸轮轴转动时,凸轮在运动阻尼装置的作用下,驱动分度齿轮沿固定方向转动。

分度齿轮上的齿与工作台上的工作零件相互配合,从而实现工作指令的执行。

凸轮分割器适用于需要精确控制和计时的自动化生产线和机器设备。

其工作原理简单、可靠,能够满足不同工作需求的要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

凸轮分割器原理

2010-7-23 14:30:00

凸轮分割器的工作原理是,通过输入轴上的共轭凸轮与输出轴上带有均匀分布滚针轴承的分度盘无间隙垂直啮合,凸轮轮廓面的曲线段驱使分度盘上的滚针轴承带动分度盘转位,直线段使分度盘静止,并定位自锁。

通常情况下,输入轴旋转一圈(360°),输出轴便完成一动一停的一个分度过程,在一个分度过程中,输出轴有一个转位时间和停止时间之比叫动静比,动静比的大小与凸轮曲线段在整个凸轮圆周上所占的角度大小有关系(通常把这段曲线所占的角度叫动程角),动程角越大,比值越大,分割器运转越平稳;凸轮圆周上直线段所占的角度叫静止角,动程角与静止角之和为360°。

分割器的工位数(即输出轴每次转运的角度⊙除以360°所得的数工位数N,360°÷⊙=N)。

工位数N与输出轴分度盘上装载的滚针轴承的数量有关系,通常情况下,分度盘上的滚针轴承数量与工位数相同,当工位N≤4时出现如下情况:N =4时,分度盘上的滚针轴承的数量是2N(每次动程角拨动2个滚针轴承);工位数N=2时,分度盘上的滚针轴承是3N,凸轮曲线每次拨动3个滚针轴承;当分度数N太大时,由于受分度盘直径的大小影响无法安装太多的滚针轴承,一般采用将凸轮曲线进行分段,同样直线也是分段(但曲线形式也随之可能会改变),这样不会因为滚针轴承数量太多,分布开来其直径太小影响分割器的载荷量。

凸轮曲线常用的是:MS(变正弦曲线),MT(变梯形曲线),MCV50(变等速曲线),

一般优先MS(变正弦曲线)。

分割器输出轴的分度精度(重复定位精度,即:由一个工位转换到下一个工位所转过的角度误差)由分度盘上均匀分布的滚针轴承之间的位置度误差决定,分度盘上滚针轴承之间的位置误差越小,分割器的分度精度越高,反之就低,一般分度精度分为三级,普通级≤±50″

精密级≤±30″ 高精级≤±15″。

分割器的转动过程(即工位转换过程及停止状态时)是否平稳,与分度盘的分度精度及凸轮曲线的加工精度及凸轮曲线表面粗糙度有关系,由于凸轮与分度盘之间的啮合是无间隙啮合,所以分度盘上的滚针轴承分度不均匀就会产生滚针轴承与凸轮曲线面之间有些可能产生间隙,有些可能产生压力过紧。

在分割器工作过程中在惯性矩的作用下就会产生晃动。

当凸轮曲线表面粗糙度太大时,滚针轴承在凸轮曲线表面上滚动时就会产生振动,同样转导到输出轴上及与之相配的工位盘上,会影响设备在生产过程中工件的成品率。

凸轮材料有:38CrMoAl氮化;20CrMnTi渗碳淬火;42CrMo淬火。

凸轮淬火后需经过

研磨内孔后再研磨曲线。

●所谓分度装置,就是做〔停止→分割→停止→分割

→)的间歇分割回转运动。

●所谓停留,就是出力轴不回转的区间,亦即在滚子

凸轮的从动件滚柱与凸轮曲线密接的状态即称停

留。

●所谓分割,就是出力轴回转的区间,亦即在滚子凸

轮的从动件滚柱与凸轮曲线密接的状态即称停留。

●一般入力轴每一回转,输出轴做一次分割一次停留。

●出力轴一回转之间的停留次数即冲撞次数。

这些停留点如被决定了即可做加工组合检查等作业。

●若将出力轴的回转盘与转动型自动机器连接的话,亦可当作机械的主要动力来源。

●若在出力轴上安装链轮或皮带轮,并与链条或皮带配合后,也可当做像间歇性输送的输送带的在线型自动机器。

●摇摆装置就是由入力轴做连续等速回转,而出力轴做往复式回转运动的装置。

●不仅能做单纯的往复式回转运动,而且还可做某一程度回转的中间位置、停止位置或回转角度的任意设置。

●以一对凸轮从动件来挟持滚子凸轮外周的无间隙的滚子凸轮曲面时,若常给予滚子凸轮与从动件间一适当压力,则可得一无逆转的良好回转运动。

●在出力轴上装置游戏杆,并在其前端装上导轮及导杆使其做直线运动则可做工作搬运车。

●在设计间歇性分割装置的分割或停留时,若能同时运转振动装,则可提高自动机器的信赖性并使其高速化。

●所谓的罗拉装置,即为减速机。

为得到无不均匀的回转及良好的回转和高转距,减速机是最加的选择方式。

●以这个机构的特长而言,若滚子凸轮与传动件的咬合非常良好的话,就可得到极高的传动效率。

●减速机除了可当减速应用之外,亦可当作分度盘最后从动件的任何分割或定位等。

●变形梯形曲线(M.T CURVE)

变形梯形曲线是今天最广泛用於自动化机

械高速凸轮用曲线,渐取代摆线而用於分度凸轮,其特色为最大加速度(AM)值小,因此若加工精确,则可良好的应用在高速的凸轮上。

●变形正弦曲线(M.S CURVE)

此曲线极为平横圆滑曲线,由於满足曲线的连续性及抑低的最大加速度(AM)值,因此用於负荷未知或变动的场合最不危险。

●变形等速曲线(M.C.V CURVE)

由右图可知,变形等速曲线适用於行程中需要等速运动之场合,但是由於此曲线的最大加速度(AM)值过大,相对产生之惯性亦大,因此除非要有等速运动之场合,否则应避免选用之。

曲线名称用途最大速度Vm 最大加速度Am急跳度Jm 最大扭力系数

Qm

M.T

高速

轻负荷

2.00 ∮4.89 ∮61.4 ∮1.65

M.S

中速

重负荷

1.76 ∮5.53

+ 69.5

- 23.2

∮0.99

M.C.V

低速

重负荷

1.28 ∮8.01

+201.4

- 67.1

∮0.72。