蚀刻工艺简介(2D-3D)

PCB工艺外层蚀刻工艺简介

Under Etch

Over Etch

阻剂(锡面)

14

Outer Layer Pattern Creation

蚀刻均匀性

1.设备之确认:喷嘴状况

“定点喷”确认喷嘴状况

基材

2.条件之确认:喷压状况

铜面

“蚀刻点”确认喷压条件

3.蚀刻均匀性:设备/制程条件之整体表征

规格为“Rang=Max-Min<0.4 mil”为允收标准

a.氧化剂:将Sn氧化为SnO b.抗结剂:将SnO转为可溶性结构 c.护铜剂:保护铜面,防止氧化

17

Outer Layer Pattern Creation

检验项目与相关规范

CCD量测 线宽量测仪器

阻抗室量测阻抗(阻抗板) a. Polar type机台 b. TEK type机台

IPQC板面检视 板面质量检查

外层蚀刻(线路蚀刻)

目的:

线路电镀完成后,电路板将送入外层蚀刻线(剥膜、 蚀刻、剥锡段),主要的工作就是将电镀阻剂完全剥除(剥 膜段),将要蚀除的铜曝露在蚀刻液内(蚀刻段)。由于线路 区的顶部已被锡所保护,线路区的线路就能保留下来,再 将锡面剥除(剥锡段),如此整体线路板的表面线路就呈现 出来。典型的剥膜(Stripping)、蚀刻(Etching)、剥锡 (Stripping)生产线,业界统称为”SES Line”

8

Outer Layer Pattern Creation

蚀铜原理(蚀刻液主成分氯化铵/铜离子)

剥膜后蚀刻前

蚀刻中

蚀刻后

蚀铜液 : 碱性蚀刻液

功 用 : 蚀刻速度快且不伤害 金

属阻剂, 主要应用于负片

流程之镀锡(铅)板上

蚀铜液:酸性蚀刻液 功 用:蚀刻速度较慢且不攻击

酸性蚀刻工艺流程教材

用于清洗板材表面,去除残留的蚀刻液和其他杂质。

酸性蚀刻的辅助材料

添加剂

为了改善蚀刻效果,可以在蚀刻液中加入一些 添加剂,如缓蚀剂、加速剂等。

检测试剂

用于检测蚀刻液的浓度和酸碱度,确保其处于 最佳工作状态。

废液处理剂

用于处理蚀刻过程中产生的废液,减少环境污染。

05 酸性蚀刻的环保与安全

酸性蚀刻的环保措施

医疗器械

医疗器械如手术刀、针头 等,通过酸性蚀刻工艺提 高表面的抗滑性和防锈性。

酸性蚀刻的优缺点

优点

酸性蚀刻工艺具有操作简单、成本低 廉、环保等优点,可以快速实现金属 表面的处理,提高金属表面的美观度 和使用性能。

缺点

酸性蚀刻工艺可能会对金属材料产生 一定的腐蚀和损伤,影响金属材料的 机械性能和耐腐蚀性能,因此需要合 理控制蚀刻时间和温度等参数。

废气处理

酸性蚀刻过程中产生的废气应经 过处理后再排放,以减少对大气 的污染。常用的废气处理方法包 括吸附法、吸收法、燃烧法等。

废水处理

酸性蚀刻过程中产生的废水应经 过处理后再排放,以减少对水体 的污染。废水处理方法包括沉淀 法、过滤法、生物处理法等。

废渣处理

酸性蚀刻过程中产生的废渣应进 行妥善处理,以减少对环境的污 染。废渣可以采取填埋、焚烧、 回收利用等方式进行处理。

05

04

酸性蚀刻

将涂布好的金属板材放入酸性蚀刻溶 液中,在一定温度和时间下进行蚀刻。

电路板的酸性蚀刻

总结词

在电子工业中,电路板的制作过程中酸性 蚀刻技术是关键步骤之一,用于形成导电 线路和图案。

后处理

去除抗蚀剂,进行电镀、焊接等处理,完 成电路板的制作。

准备材料

选择合适的基材,如FR4、CEM-1等,并 制备好电路图形。

vc蚀刻工艺

VC蚀刻工艺1. 简介VC蚀刻工艺是一种常用于微电子制造的工艺,用于在半导体材料上进行微细图案的制作。

它是一种湿法蚀刻技术,通过使用含有氯化氟酸(Vapor Chloride)溶液来去除材料表面的部分层。

VC蚀刻工艺具有高精度、高效率和高可控性的特点,被广泛应用于集成电路、光学器件等领域。

2. 工艺步骤VC蚀刻工艺包括以下几个主要步骤:2.1 准备工作在进行VC蚀刻之前,需要进行一些准备工作:•设计和制作光罩:根据所需图案设计并制作光罩,光罩上的透明区域将决定最终蚀刻出的图案。

•清洗基片:将待加工的半导体基片进行清洗,去除表面的杂质和污染物。

2.2 涂覆光阻将清洗后的基片放入涂覆机中,在基片表面均匀涂覆一层光阻。

光阻是一种特殊的光敏材料,它可以通过曝光和显影来形成所需的图案。

2.3 曝光将涂有光阻的基片与光罩对准,放入曝光机中进行曝光。

曝光机会使用紫外线照射基片表面,使得光阻在照射区域发生化学反应,形成暴露区和未暴露区。

2.4 显影将经过曝光的基片放入显影机中进行显影。

显影机会使用特定的溶液将未暴露区的光阻溶解掉,而保留下暴露区的光阻。

2.5 VC蚀刻将经过显影的基片放入VC蚀刻机中进行蚀刻。

VC溶液中的氯化氟酸可以与半导体材料发生反应,去除暴露区内部一定深度的材料层。

蚀刻时间和温度可以根据需要进行调节,以达到所需图案要求。

2.6 清洗和检查完成蚀刻后,需要将基片从VC溶液中取出,并进行清洗。

清洗过程可以去除残留的光阻和溶液,确保基片表面干净。

随后,对蚀刻后的图案进行检查,确保其质量和精度符合要求。

3. 应用领域VC蚀刻工艺在微电子制造中有广泛的应用。

以下是一些常见的应用领域:3.1 集成电路制造在集成电路制造中,VC蚀刻工艺被用于制作晶体管、金属线路、电容器等微细结构。

通过控制蚀刻参数,可以实现不同尺寸和形状的结构,满足集成电路设计的需求。

3.2 光学器件制造VC蚀刻工艺也被应用于光学器件的制造中。

蚀刻工艺

蚀刻工艺蚀刻是金属板模图纹装饰过程中的关键,要想得到条纹清晰、装饰性很强的图纹制品,必须注意控制好蚀刻工艺的条件。

主要是蚀刻溶液的温度和蚀刻时间。

溶液温度稍高,可以提高金属溶解的速度,也就是蚀刻的速度,缩短蚀刻所需要的时间,但是蚀刻溶液一般都是强酸液,强酸液在温度高的情况下腐蚀性强,容易使防护的涂层或耐蚀油墨软化甚至溶解,使金属非蚀刻部位的耐蚀层附着力下降,导致在蚀刻和非蚀刻交界处的耐蚀涂层脱落或溶化,使蚀刻图纹模糊走样,影响图纹的美观真实和装饰效果,因此温度不宜超过45℃。

同样,如果蚀刻的时间太长,特别是蚀刻液温度较高的情况下,耐蚀油墨或防护涂层浸渍时间过长,也同样起到上述的副作用和不良后果,因此时间控制上也要适当,不能浸得太久,一般不宜超过20~25min。

(一)化学蚀刻图纹装饰实例1.装饰用的材料装饰用的金属板材:普通钢材、不锈钢、铜及铜合金、铝及铝合金等,以不锈钢板为例说明,板厚l~3mm。

化工原料:丝印感光胶(例如浙江昆山市化工涂料厂生产的DH重氮型),耐酸油墨有99-956型和99-200K型等一(广东顺德大良油墨厂产品),其他为常用化学化工药品。

2.工艺流程不锈钢板→除油→水洗→干燥→丝网印刷→干燥→水浸→蚀刻图纹叶(片)水洗→除墨→水洗→抛光→水洗→着色→水洗叶(片)硬化处理→封闭处理→清洗叶(片)干燥→检验→产品。

3.具体操作及注意事项(1)除油除油是为了使丝印油墨与板材有良好的附着力,所以金属板在印前必须彻底把油除干净。

除油的方法很多,可以根据情况及需要选择,例如采用常规的化学除油、表面活性剂除油,甚至电解除油、超声除油等,也可以选用商品的专用除油剂。

彻底清洗干净后,经干燥再转入丝网印刷。

(2)丝网印刷选用l50目不锈钢、聚酯或尼龙单丝维网,用绷网机固定在网框上,再用上浆器刮涂DH重氮型感光胶,涂覆2~3次,涂膜干燥后,将拍摄好的图纹黑白胶片附着在涂膜丝网上,经曝光、显影后,即制得丝印模板,然后再将不锈钢板、图纹模板固定在丝网印刷机对应位置上,采用碱溶性的耐酸油墨,印上所需要的图纹,自然干燥(或烘干)。

pcb蚀刻基础知识

pcb蚀刻基础知识PCB蚀刻基础知识PCB(Printed Circuit Board,印刷电路板)是电子产品中不可或缺的一部分,它承载了电子元器件,起到连接和支持的作用。

而PCB蚀刻则是制造PCB的重要工艺之一。

本文将介绍PCB蚀刻的基础知识,包括工艺流程、蚀刻液、设备和注意事项等。

一、工艺流程PCB蚀刻的工艺流程通常包括以下几个步骤:制作光阻膜、显影、蚀刻、去光阻和清洗。

1. 制作光阻膜:首先,在铜层上涂覆一层光阻膜,光阻膜可以保护不需要蚀刻的区域。

光阻膜可以通过光刻技术或者丝网印刷技术来制作。

2. 显影:将覆盖在铜层上的光阻膜进行显影处理,即将光阻膜上不需要的部分去除,只留下需要蚀刻的区域。

3. 蚀刻:将经过显影处理后的PCB放入蚀刻槽中,蚀刻槽中的蚀刻液可以将不需要的铜层腐蚀掉,从而形成所需的电路图案。

4. 去光阻:蚀刻完成后,需要将残留在PCB表面的光阻膜去除,通常采用化学溶剂或者热脱附的方法。

5. 清洗:最后,将PCB进行清洗,去除蚀刻液和其他污染物,确保PCB表面的干净。

二、蚀刻液蚀刻液是进行PCB蚀刻的重要材料,常用的蚀刻液有铁氯化物、硫酸、硝酸等。

不同的蚀刻液适用于不同的材料,比如铁氯化物适用于铜,硫酸适用于锌等。

在选择蚀刻液时,需要考虑蚀刻速度、蚀刻均匀性、对废液的处理以及安全性等因素。

同时,在使用蚀刻液时需要注意防护措施,避免对人体和环境造成伤害。

三、设备PCB蚀刻通常需要一些专用的设备,如蚀刻槽、加热器、搅拌器等。

蚀刻槽是用来盛放蚀刻液的容器,通常由耐腐蚀材料制成。

加热器可以控制蚀刻液的温度,高温可以提高蚀刻速度。

搅拌器则可以保证蚀刻液均匀地接触到PCB表面,提高蚀刻的均匀性。

四、注意事项在进行PCB蚀刻时,需要注意以下几点:1. 安全防护:蚀刻液通常具有一定的腐蚀性,使用时要佩戴防护手套、护目镜等防护用品,避免直接接触皮肤和眼睛。

2. 通风换气:蚀刻液挥发时会释放有害气体,应确保工作环境有良好的通风换气设备,减少对人体的危害。

综述报告——刻蚀简介

微加工技术——刻蚀简介自从半导体诞生以来,很大程度上改变了人类的生产和生活。

半导体除了在计算机领域应用之外,还广泛地应用于通信、网络、自动遥控及国防科技领域。

本文主要介绍半导体制造工艺中的刻蚀工艺。

随着半导体制造大规模集成电路技术的发展,图形加工线条越来越细,硅片尺寸越来越大,对刻蚀工艺的要求也越来高。

因此,学习了解刻蚀工艺十分必要。

本文将主要从刻蚀简介、刻蚀参数及现象、干法刻蚀和湿法刻蚀四个方面进行论述。

1、刻蚀简介1.1 刻蚀定义及目的刻蚀就是用化学的、物理的或同时使用化学和物理的方法,有选择地把没有被抗蚀剂掩蔽的那一部分薄膜层除去,从而在薄膜上得到和抗蚀剂膜上完全一致的图形。

刻蚀的基本目的,是在涂光刻胶(或有掩膜)的硅片上正确的复制出掩膜图形[1]。

刻蚀,通常是在光刻工艺之后进行。

通过刻蚀,在光刻工艺之后,将想要的图形留在硅片上。

从这一角度而言,刻蚀可以被称之为最终的和最主要的图形转移工艺步骤。

在通常的刻蚀过程中,有图形的光刻胶层〔或掩膜层)将不受到腐蚀源显著的侵蚀或刻蚀,可作为掩蔽膜,保护硅片上的部分特殊区域,而未被光刻胶保护的区域,则被选择性的刻蚀掉。

其工艺流程示意图如下。

1.2 刻蚀的分类从工艺上分类的话,在半导体制造中有两种基本的刻蚀工艺:干法刻蚀和湿法腐蚀。

干法刻蚀,是利用气态中产生的等离子体,通过经光刻而开出的掩蔽层窗口,与暴露于等离子体中的硅片行物理和化学反应,刻蚀掉硅片上暴露的表面材料的一种工艺技术法[1]。

该工艺技术的突出优点在于,是各向异性刻蚀(侧向腐蚀速度远远小于纵向腐蚀速度,侧向几乎不被腐蚀),因此可以获得极其精确的特征图形。

超大规模集成电路的发展,要求微细化加工工艺能够严格的控制加工尺寸,要求在硅片上完成极其精确的图形转移。

任何偏离工艺要求的图形或尺寸,都可能直接影响产品性能或品质,给生产带来无法弥补的损害。

由于干法刻蚀技术在图形转移上的突出表现,己成为亚微米尺寸下器件刻蚀的最主要工艺方法。

sic蚀刻工艺

sic蚀刻工艺## sic蚀刻工艺### 简介SIC蚀刻工艺(Selective Ion Etching)是一种常用的微纳加工技术,主要用于制造芯片、集成电路和微纳米器件。

该工艺可以实现对材料表面的高度选择性腐蚀,将不需要的材料层进行去除,从而实现精确的结构定义和器件制作。

本文将介绍SIC蚀刻工艺的原理、步骤和应用。

### 原理SIC蚀刻工艺利用离子束的能量和方向,将特定的准备层材料或表面保护层与被蚀刻材料之间的化学反应进行选择性的加速或者阻止,从而实现对被蚀刻材料的局部去除。

常用的蚀刻气体有氟化物、氯化物和氧化物等。

在SIC蚀刻过程中,首先需要选择适当的蚀刻气体,其化学反应与被蚀刻材料具有一定的选择性。

然后,通过离子束照射或者加热等方式,将蚀刻气体转化为高能离子束,使其撞击到被蚀刻材料的表面,引发化学反应。

这些反应产生的产物会溶解或者蒸发出来,达到腐蚀的效果。

### 步骤SIC蚀刻工艺通常包括以下步骤:1. **准备工作**:清洁被蚀刻材料表面,确保没有污染物或者残留物。

2. **蚀刻器设定**:根据具体的材料和要求,调整蚀刻器的参数,例如离子束能量、注入速率和蚀刻时间等。

3. **装载样品**:将需要蚀刻的样品放置在蚀刻器的样品台上,并确保样品的位置正确。

4. **真空处理**:将蚀刻器的内部抽成真空状态,以防止气体泄漏和干扰蚀刻过程。

5. **气体处理**:将蚀刻气体注入蚀刻器,使其达到所需浓度。

6. **蚀刻处理**:开始蚀刻过程,控制离子束的能量和方向,使其仅蚀刻指定的区域。

7. **清洗和干燥**:蚀刻结束后,将样品从蚀刻器中取出,并进行清洗和干燥,以去除残留的蚀刻产物和污染物。

### 应用SIC蚀刻工艺在微纳加工领域具有广泛的应用。

首先,SIC蚀刻工艺可以用于集成电路的制造。

通过控制蚀刻气体的选择和加工参数,可以精确地定义集成电路的结构和形状,制造出高精度的电子器件。

其次,SIC蚀刻工艺还可以用于MEMS(微机电系统)器件的制造。

蚀刻教材(3F)

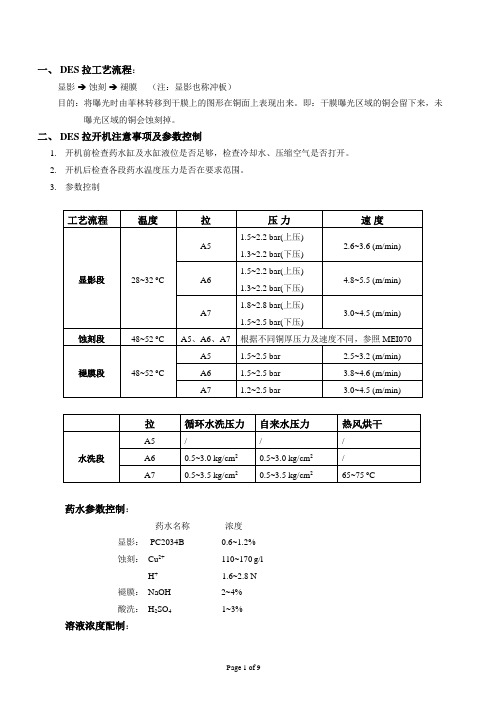

一、DES拉工艺流程:显影→蚀刻→褪膜(注:显影也称冲板)目的:将曝光时由菲林转移到干膜上的图形在铜面上表现出来。

即:干膜曝光区域的铜会留下来,未曝光区域的铜会蚀刻掉。

二、DES拉开机注意事项及参数控制1.开机前检查药水缸及水缸液位是否足够,检查冷却水、压缩空气是否打开。

2.开机后检查各段药水温度压力是否在要求范围。

3.参数控制药水参数控制:药水名称浓度显影: PC2034B 0.6~1.2%蚀刻: Cu2+ 110~170g/lH+ 1.6~2.8 N褪膜: NaOH 2~4%酸洗: H2SO4 1~3%溶液浓度配制:显影缸:A5:10LT A6:25LT A7:25LT褪膜缸:A5:27kg A6:30kg A7:30kg酸洗缸:A5:3LT A6:3LT A7:3LT配药房:显影开料缸:PC2031B 25LT褪膜开料缸:NaOH 25kg三、冲板注意事项:1.在批量冲板前,首先必须做首板,待拉长恢复,首板OK后方可生产。

2.对板面铜厚不一以及光面板/细线板,一定要按照拉长所要求的方式去放板,同时注意板的型号、层次,必须保证不放错板。

3.对于冲大背板,必须站起来冲板;对于板厚小于5mil、H/H以下的板(根据拉长要求)必须带板条冲板。

4.冲板时,板与板之间的距离保持大于2inch(即5.08cm)5.在撕膜时,板两面保护膜要同时撕下。

不允许撕了一面然后再撕另一面,避免菲林碎粘到板面,导致蚀板不净现象。

6.在撕膜时,一定要注意严防撕膜不净的问题发生,且刀片不能划入图形,以防划伤,导致报废。

7.放板时,必须双手拿板,轻拿轻放,发现有板弯或板角翘,一定将其抚平,并放好放正以防卡板。

8.对每够一批量LOT卡时,用一胶片隔开,作为该批板已完的标识。

四、执漏注意事项:1.在检查板面时,必须戴黑色胶手套,手拿板边。

严防显影不净,显影过度,撕膜不净的板流入蚀刻。

2.在操作过程中,必须做到小心操作,不要划伤板面,发现显影不净等不良板时,即时通知冲板员工停放,然后通知拉长解决。

蚀刻介绍

2、氮化硅腐蚀∶ 氮化硅腐蚀∶ 掩蔽,腐蚀速率R 10nm/min, 掩蔽,腐蚀速率R~10nm/min, Si3N4/SiO2典型选择比 10∶1; /Si,腐蚀选择比为30∶1 10∶1;对Si3N4 /Si,腐蚀选择比为30∶1 ∶ ∶ 3、多晶硅腐蚀液为 HF∶HNO3=35∶1 缺点∶由于SiO2和多晶硅的颜色都是随厚度周期 缺点∶由于SiO 变化,所以终点不易控制。 变化,所以终点不易控制。 4、铝膜腐蚀 70° 热磷酸,注意加振动及时排出副产物H 或磷酸: 70°C热磷酸,注意加振动及时排出副产物H2 。或磷酸: 硝酸:乙酸=77 =77: 硝酸:乙酸=77:3:20 的热磷酸中进行 Si3N4的湿法腐蚀 180ºC的热磷酸中进行 ,胶不能做

二、衡量蚀刻的指标

蚀刻速率:单位时间内蚀刻的厚度。 蚀刻速率:单位时间内蚀刻的厚度。

均匀性:衡 蚀刻工艺在晶片内和晶 片间的可重性。

Max − Min Unif % = 2 Ave

ቤተ መጻሕፍቲ ባይዱ

选择比: 的比值。 选择比:对 同的材 的蚀刻速 的比值。

PR E1

PR

2 1

GaAs GaAs

E2

S

=

E E

2 1

(110)晶向腐蚀 )

(100)晶向腐蚀 )

c)各向异性腐蚀自停止技术(选择性腐蚀) 各向异性腐蚀自停止技术(选择性腐蚀) 浓硼自停止( a、浓硼自停止(掺杂选择性腐蚀 氢氧化钾、EPW腐蚀液, 氢氧化钾、EPW腐蚀液,对浓硼腐蚀速率大大减小 腐蚀液 轻掺杂自停止腐蚀液: 轻掺杂自停止腐蚀液: HF:HNO3:CH3COOH=1:3:8, (P型硅变 黑),对任何重掺杂(>1019)比轻掺杂快15倍。 ),对任何重掺杂( 比轻掺杂快15倍 对任何重掺杂 15 几种显示硅缺陷的腐蚀液

金属蚀刻工艺,其实很多工程师都不了解

金属蚀刻工艺,其实很多工程师都不了解“蚀刻”二字,从字面上看表示通过侵蚀、腐蚀等方法去除物体上部分材料的意思。

其原理可能不是专业人士理解起来有点困难,但是下面这个词相信很多人都能听过:水滴石穿。

水滴石穿这个成语最早出自东汉班固的《汉书·枚乘传》,原文为“水非石之钻,索非木之锯,渐靡使之然也',指不断滴落的水滴可以滴穿石头,比喻只要坚持不懈,即使力量微弱也能达成艰巨的任务。

这是文学上的解释,但从科学的角度上看,被水“滴穿”的那部分石头,到底是怎样消失掉了呢?由于“水滴石穿”现象发生的时间跨度大,其形成的环境因素很多(物理因素、化学因素等),由于物理因素跟本文主题关系不大就不细说了,但是有一化学因素是存在的:那就是被水腐蚀了,那水是怎么样腐蚀石头的呢?我们知道,石头常见的成分有碳酸钙(CaCO₃)、硅酸盐(如CaSiO₃)和二氧化硅(SiO₂)等。

当水滴落的过程中,遇到空气中的二氧化碳(CO₂),就会生成碳酸(H₂CO₃),当然,这里可能还跟其他气体生成其他的酸性物质,碳酸和碳酸钙反应生成可溶的碳酸氢钙,化学式如下:CaCO₃+CO₂+H₂O=Ca(HCO₃)₂,由于碳酸是一种弱酸,且生成的量少,所以石头被水“滴穿”的过程是很缓慢的,所以在自然环境下,只有不断滴落的水滴才能慢慢腐蚀掉部分石头,这种现象其实就是简单的蚀刻。

完美的分割线金属蚀刻,业内通常称蚀刻,也称光化学蚀刻(photochemical etching),指通过曝光制版、显影后,将要蚀刻区域的保护膜去除,在蚀刻时接触化学溶液,达到溶解腐蚀的作用,形成凹凸或者镂空成型的效果。

蚀刻加工技术分为湿式蚀刻与干式蚀刻,湿式蚀刻最为常用,利用特定的溶液与薄膜间所进行的化学反应来去除薄膜未被光阻覆盖的部分,而达到蚀刻的目的,这种蚀刻方式也就是所谓的湿式蚀刻,所以本文重点介绍的也是湿式蚀刻。

蚀刻加工可快速、低成本地生产具有凹凸图案或纹理的金属零件,以及某些其它加工技术可能不适合加工的薄金属网孔零件。

08工艺-刻蚀

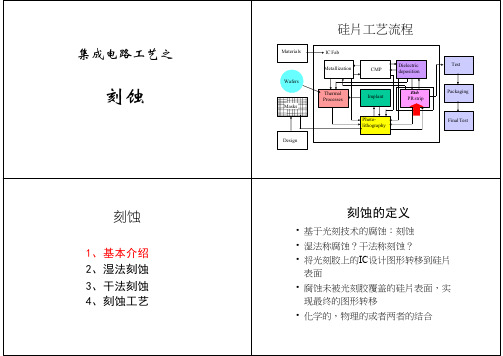

刻蚀

刻蚀

1、基本介绍 2、湿法刻蚀 3、干法刻蚀 4、刻蚀工艺

Materials Wafers Masks Design

硅片工艺流程

IC Fab Metallization

CMP

Dielectric deposition

Thermal Processes

Implant

Photolithography

氮化硅的湿法刻蚀

• 热 (150 to 200 °C) 磷 酸 H3PO4溶液。

• 对硅、二氧化硅有高选 择比。

• 应用于 LOCOS 和 STI 氮化硅去除。

Si3N4 + 4 H3PO4 Si3(PO4)4 + 4NH3

硅或多晶硅的湿法刻蚀

• 硅刻蚀通常使用混合的硝酸(HNO3) 和氢 氟酸(HF)。

干法刻蚀

• 主要为等离子体刻蚀 • 等离子体中含有高活性自由基和离子 • 自由基具有强烈的氧化性 • 离子具有一定的动能 • 仅利用活性自由基的纯化学刻蚀:PE • 同时化学和物理反应:RIE • 目前大部分图形刻蚀都采用RIE

干湿法刻蚀的比较

Etch Bias Etch Profile

Etch rate Selectivity Equipment cost Throughput Chemical usage

– 氩溅射刻蚀

化学方式

• 纯化学反应 • 反应产物是气体 • 高选择比 • 各向同性的形貌 • 例如:

– 干法去胶 – LOCOS 和STI 的氮化硅去除

物理/化学混合方式 (反应离子刻蚀 (RIE) )

• 结合物理和化学的刻蚀 • 等离子体:离子轰击加上自由基反应 • 名字的误导, 应该称为离子辅助刻蚀 (IAE) • 高速可控的刻蚀速率 • 各向异性可控的形貌 • 好的可控的选择比 • 在8英寸厂所有的图形刻蚀都使用RIE工艺。

DRY蚀刻工艺简介

Load Lack

TM 真空

Gate Door

Port

大氣

乾蝕刻製程設備介紹

設備相關設計:

Plasma

1.Gas 2.反應室Chamber 3.RF Power 4.真空裝置 5.Temperature 6.other

Gas cylinder

乾蝕刻製程設備介紹

Gas Control System :

Gas out : APC / Turbo Pump / Dry Pump / Scrubber

Turbo Pump

Process Chamber

APC Turbo Pump

廠務

Scrubber

DRY Pump

Scrubber

乾蝕刻製程設備介紹

Gas Control System :

Gas in : Gas Box / MFC system

总结

➢ 本课程重点为:a. 蚀刻在Array制程中所扮演的角色。

b. 电将蚀刻的基本原理

➢ 清楚的熟记: a. Etch 机台设备原理

b. ETCH 设备控制机制

✓ 上完本课程, 您必须要有能力回答下列问题 ❖ DRY蚀刻工程以Power设计主要机台分为那几种? ❖ DRY蚀刻机台依不同的反应模式可分为哪几种?又有何不相同处? ❖ 如何知道已经蚀刻完成?

ETCH 反应机制: 物理 / 化学

物理ETCH

化学ETCH

機制:

1.)Gas in 2.)解離 3.)碰撞 4.)離子轟擊(非等向性蝕刻) 5.)吸附作用 6.)化學反應(等向性蝕刻) 7.)去吸附作用 8.)反應去除

干蚀刻设备原理

Power 區分ETCH 設備 :

蚀刻

9-1 前言蚀刻是将材料使用化学反应或物理撞击作用而移除的技术。

蚀刻技术可以分为『湿蚀刻』(wet etching)及『干蚀刻』(dry etching)两类。

在湿蚀刻中是使用化学溶液,经由化学反应以达到蚀刻的目的,而干蚀刻通常是一种电浆蚀刻(plasma etching),电浆蚀刻中的蚀刻的作用,可能是电浆中离子撞击芯片表面的物理作用,或者可能是电浆中活性自由基(Radical)与芯片表面原子间的化学反应,甚至也可能是这两者的复合作用。

在航空、机械、化学工业中,蚀刻技术广泛地被使用于减轻重量(Weight Reduction)仪器镶板,名牌及传统加工法难以加工之薄形工件等之加工。

在半导体制程上,蚀刻更是不可或缺的技术。

9-2 湿蚀刻(Wet etching)湿蚀刻是将芯片浸没于适当的化学溶液中,或将化学溶淬喷洒至芯片上,经由溶液与被蚀刻物间的化学反应,来移除薄膜表面的原子,以达到蚀刻的目的。

湿蚀刻三步骤为扩散→反应→扩散出如图(一)所示图(一)以湿式法进行薄膜蚀刻时,蚀刻溶液(即反应物)与薄膜所进行的反应机制。

湿蚀刻进行时,溶液中的反应物首先经由扩散通过停滞的边界层(boundary layer),方能到达芯片的表面,并且发生化学反应与产生各种生成物。

蚀刻的化学反应的生成物为液相或气相的生成物,这些生成物再藉由扩散通过边界层,而溶入主溶液中。

就湿蚀刻作用而言,对一种特定被蚀刻材料,通常可以找到一种可快速有效蚀刻,而且不致蚀刻其它材料的『蚀刻剂』(etchant),因此,通常湿蚀刻对不同材料会具有相当高的『选择性』(selectivity)。

然而,除了结晶方向可能影响蚀刻速率外,由于化学反应并不会对特定方向有任何的偏好,因此湿蚀刻本质上乃是一种『等向性蚀刻』(isotropic etching)。

等向性蚀刻意味着,湿蚀刻不但会在纵向进行蚀刻,而且也会有横向的蚀刻效果。

横向蚀刻会导致所谓『底切』(undercut)的现象发生,使得图形无法精确转移至芯片,如图(二)所示。

蚀刻——精选推荐

蚀刻蚀刻的作⽤:线路成型。

蚀刻的作⽤:蚀刻分为⼲蚀刻与湿蚀刻,其区别如下:⼲蚀刻:利⽤不易被物理、化学作⽤破坏的物质光阻来阻挡不欲去除的部分,利⽤电浆的离⼦轰击效应和化学反应去掉想去除的部分,从⽽将所需要的线路图形留在玻璃基板上。

⼲蚀刻等向性蚀刻与异向性蚀刻同时存在。

湿蚀刻:利⽤化学药液将需要蚀刻掉的物质蚀刻掉。

湿蚀刻为等向性蚀刻。

湿蚀刻机台便宜,蚀刻速度快,但难以精确控制线宽和获得极其精细的图形并且需要⼤量⽤⽔,污染⼤;⼲蚀刻机台价格昂贵,蚀刻速度速度慢,但可以精确控制线宽能获得极其精细的图形,⽽且不需要⽤⽔,污染⼩。

Etching process in ArrayDry etching :特点:1.异向性较强的蚀刻 2.能进⾏微细加⼯3.对panel造成的damage较⼤Wet etching:特点:1.等向性蚀刻2.设备成本较低且易维护DET制程介绍Dryetching(⼲蚀刻)将特定⽓体置于低压状态下施以电压,将其激发成各种不同的带电荷离⼦、原⼦团、分⼦以及电⼦(这种物质状态称为Plasma)并利⽤这些解离后带能量的反应性的离⼦及原⼦团,对特定层膜加以化学性的蚀刻及离⼦轰击,达到膜层去除的⼀种蚀刻⽅式。

Dry etching中起作⽤的主要是radical和ion。

Radical是电中性,因为化学性质很活泼,所以和膜表⾯分⼦发⽣反应,可达到膜层去除的作⽤。

反应⽣成物作为gas被排⽓。

带正电的ion被selfbias的负电位吸引⼏乎垂直撞向基板,轰击膜层表⾯的分⼦键合,促进radical的化学反应,并使表⾯产⽣的反应物脱落。

Etching是以radical为主,还是以ion为主。

根据使⽤的不同,Dry etching分为2种:Physicaland Chemical etchingPlasma在⼲蚀刻中的应⽤在⾼周波电场中电⼦被来回加速,加速后的电⼦轰击⽓体分⼦或原⼦,使分⼦或粒⼦解离出新的电⼦(α作⽤) ⽽产⽣Ion,或者使分⼦解离为⾼活性的⾃由基。

蚀刻des工艺流程介绍

蚀刻des工艺流程介绍英文回答:Etching is a widely used process in the semiconductor industry to selectively remove material from the surface of a wafer. It is an essential step in the fabrication of integrated circuits and other electronic devices. In the context of semiconductor manufacturing, the term "dry etching" refers to a variety of techniques that use plasma to remove material, while "wet etching" involves the use of chemical solutions.Dry etching, also known as plasma etching, is a highly controlled process that involves the use of reactive gases in a vacuum chamber. The most common types of dry etching used in semiconductor manufacturing are reactive ion etching (RIE) and plasma etching. In RIE, a high-energy plasma is used to bombard the wafer surface, causing the reactive gases to chemically react with the material and remove it. Plasma etching, on the other hand, uses a low-energy plasma to selectively remove material through physical sputtering.Wet etching, as the name suggests, involves immersing the wafer in a chemical solution to remove material. The choice of etchant depends on the material being etched. For example, silicon dioxide can be etched using hydrofluoric acid, while aluminum can be etched using a mixture of phosphoric acid and nitric acid. Wet etching is a slower process compared to dry etching, but it is often used for certain applications where high selectivity and precision are not required.In both dry and wet etching processes, a mask is used to protect certain areas of the wafer from being etched. The mask can be made of a variety of materials, such as photoresist or silicon nitride. The etchant only reacts with the exposed areas of the wafer, leaving the masked areas unaffected. This allows for the precise patterning of the wafer surface, which is crucial for the fabrication of integrated circuits.Overall, the etching process is a critical step in semiconductor manufacturing, allowing for the precise removal of material from the wafer surface. It plays a crucial role in the fabrication of integrated circuits and other electronic devices, enabling the creation of complex patterns and structures necessary for their functionality.中文回答:蚀刻是半导体工业中广泛使用的一种工艺,用于选择性地从晶片表面去除材料。

线路板的蚀刻工艺

主要内容

➢ 1.蚀刻工艺研究的意义 ➢ 2.蚀刻方法的分类 ➢ 3.蚀刻液研究概况 ➢ 4.蚀刻的原理 ➢ 5.影响蚀刻质量的因素

1 蚀刻工艺研究的意义

线路板从发明至今,其历史60余年。历史表明:没有线路 板,没有电子线路,飞行、交通、原子能、计算机、宇航、通 信、家电……这一切都无法实现。道理是容易理解的。芯片, IC,集成电路是电子信息工业的粮食,半导体技术体现了一个 国家的工业现代化水平,引导电子信息产业的发展。而半导体 (集成电路、IC)的电气互连和装配必须靠线路板。

印刷线路板上铜图形形成的方法:

添加法 工序简单,成本低廉,铜的损耗少;但用化学镀获

得良好的镀膜比较困难。

减去法 工序复杂;但容易操作,容易得到良好的膜层且质

量也稳定。

选择曝光

显影(第 1 次图形转移)

去胶

蚀刻(第 2次图形转移)

在印刷电路板制造工艺中,蚀刻工艺占有很 重要的位置。随着电子技术及计算机技术的迅速 发展,对半导体存储器的容量提出了新的更高的 要求,对现代印制电路板要求愈细愈密:特点是 高密度、细线路、细孔径,因此蚀刻技术的要求 亦愈精细。

图3 铜线与基板之间的角度

图4 两线短路示意图

影响蚀刻质量的因素可从以下几方面来分析:

A、从蚀刻液对蚀刻速度和蚀刻质量的影响来看 蚀刻液的本性、主盐浓度、pH值、所加入无机盐和

有机添加剂等对蚀刻速度和蚀刻质量有很大影响;

B、从工艺规范对蚀刻速度和蚀刻质量的影响来看 试样的运动速度、蚀刻温度、喷嘴角度、喷洒压力

2)铬酸/硫酸蚀刻铜工艺

蚀刻配方:

铬酸 硫酸 硫酸钠

240g • L1 80g • L1 40.5g • L1

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

三、行业用途:

四、化学蚀刻适用范围: 1、可加工的金属种类:各种金属、合金及不锈钢板材、 带材;2、板材厚度范围:2mm及以下薄板,特别适用0.5mm 以下薄板; 3、行业用途: (1)石油、化工、食品、制药用精密过滤网、过滤板、过 滤筒、过滤器; (2)电子行业用金属漏板、盖板、平面引脚、引线框架、 金属基片; (3)精密光学及机械平面零件、弹簧零件; (4)摩擦片及其它凹凸型平面零件; (5)金属标牌及图案复杂的金属装饰板和精美工艺品。

3D精密蚀刻图片

蚀刻+ED

蚀刻+ED

蚀刻+电镀

愿意与您合作 携手 共创 辉煌 为您服务 ]

谢谢

4.1.基板的清洗与表面处理 目的:除去工件表面的防銹油、潤滑油、乳化液 及工作人員分泌的汗漬油脂等。 成份組成:氫氧化鈉、碳酸鈉等鹼性物質及十二 烷基苯磺酸鈉等。 脫脂不完全會影響後面塗布工序中保護膜與工件 的接合力,以致在蝕刻過程中保護膜脫落造成 工件的損壞。

4.2 涂布

涂布感光油墨。 可以采用滿版印刷、刷塗、滾塗或噴塗 的方式,對油墨塗層的均一性要求不是很 高,只要能保證塗層能夠在蝕刻時對產品 需保護部位得到充分的保護。 此工序和制作網板中的塗布工序差 不多,只是制作網板是在網砂上塗感光油 墨,而金屬蝕刻是直接在工件表面塗布。

烘烤

曝光

显影

蚀刻Leabharlann 剥漆

1、

化学蚀刻法—用强酸或强碱溶液直接對工件未被保

护部位进行化学腐蚀,这也是目前使用最多的一种方法, 优点是蚀刻深度可深可浅,蚀刻速度很快,缺点是腐蚀液 对环境有很大的污染,特別是蚀刻液不易回收。並且在生 產過程中对操作工人的身体健康有害。

2、 电化学蚀刻—这是一种把工件做阳极使用电解质通电, 阳极溶解,从而达到蚀刻目的的方法,其优点在于环保方 面,对环境污染很小,对操作工人的身体健康无害,缺点 是蚀刻深度较小,大面积蚀刻时,电流分布不均匀,深度 不易控制。 3、 激光蚀刻法—优点是线性边沿整齐无侧蚀现象,但成 本很高,约为化学蚀刻法的一倍。印刷电路板行业印刷锡 膏时,所用的不锈钢丝网大多是用激光蚀刻法制作的。

金属蚀刻具有很高的复制性。在加工工艺制品上,只要提 供工艺品的母版底片,就能很精確的復制出幾乎相同的产 品。其次对於尺寸要求严格而又很微小,且机械加工很难 加工的零件,提供了较方便的加工方法。

化学蚀刻

材料 不锈钢、铁镍合金、铜、铝以及其它合金材料厚度(单位:mm)

规格

厚度公差 最小公差 最小孔径 最小线径

4.7 干燥

干燥 90-110℃/5-10分,增加固化膜对 底材的结合力,提高耐腐蚀或耐电镀性能。

若要永久保留固化膜,可进行140160℃/30分钟以上热烘烤

4.8 蚀刻

蚀刻 1.化学蚀刻 蝕刻液一般都是強酸或強碱。盡可能使反應快 速完成,一般蝕刻速度為0.04mm/分鐘,蝕刻 速度越快,側蝕的程度就越小,所得到的工件精 密度就越高。 2.电化學蚀刻 把工件做陽極,在電解液中通電,工件上未被保 護部位因作陽極而溶解,從而達到蝕刻的目的。 电化學蚀刻的蝕刻速率一般由工件表面的電流密 度來控制。

不锈钢网如:

果汁机网罩

网片

轮船模型

汽车模型

2D工艺品

2.2)电子行业用栅网、阵列、金属漏板、盖板、 引线框架等。 如:格栅片、模片、盖板、引线框 架、阵列引脚、栅网 。 精密光学及机械平面零件、弹簧零件。

2D電子片 (码盘)

格栅片

模片

引线框架

阵列引脚

2D铭牌

祝寿—金贺卡

葡萄镂空花边—VIP贵宾金卡

4.9

脱墨

對於蝕刻完成既為成品的產品,直接退 去保護油墨。要根據所采用的油墨性質來 選用脫墨液: 1.對於水性油墨,可采用20%氢氧化钠 水溶液/50~60℃浸泡約十分鐘,然後擦拭, 去除油墨。 2.對於油性油墨,要用有機溶劑進行浸泡 約十分鐘,然後進行擦洗去除。

4.10 後制作

对於蚀刻的成品,进行手工填漆、 电泳涂装或者电镀,从而形成同一平面两 种颜色甚至多种颜色的外观效果。 如这个标牌,就是先蚀刻出中间的字,然後 进行填漆,达到的效果。

4.3 热风预烘干

热风预烘干(30-40℃,10-15分) 目的只是防止曝光時感光油墨粘住菲霖。 要在暗室中進行操作。

4.4 曝光

曝光 高压汞灯、碘镓灯、金属卤素灯。 時間:二十秒左右,抽真空;根據工件的 精度要求適當調整曝光時間。精度要求越 高,曝光時間要適當縮短。 进行检测曝光的能量尺:8-11格

0.05 0.1 ± 0.005 ± 0.008 ± 0.010 ± 0.025 0.05 0.1 0.02 0.08

0.2 ± 0.020 ± 0.050 0.2 0.12

0.5 1 ± 0.030 ± 0.050 ± 0.120 ± 0.015 0.3 1 0.4 0.8

材料厚度范围2mm及以下的薄板,特别适合0.5mm以下薄板, 化学蚀刻精度与料厚成反比(2D蚀刻 穿孔 孔径要大于板材的 厚度)

4.5 顯影

显影 對於水性感光油墨,可采用1%碳酸钠水 溶液或直接用清水,温度25-30℃,手工 显影或喷射显影。 對於油性感光油墨,可采用有機溶劑進行 手工显影或喷射显影。 。

4.6 補光固化

增加固化膜对底材的结合力,提高耐蚀 刻性能。 采用高压汞灯照射 或用紫外光照射, 照射時間的長短要根據各自油墨的不同特 性來決定,時間太長,油墨老化,結合力 不好導致不能很好保護工件,時間太短, 固化效果不好,結合力也不好,也不能很 好保護工件。

黄铜标牌

汽车标牌及饰条

2.4)工艺品:适用于各种图案加工。 如:

蝕刻鍵盤

Moto V3 金屬蝕刻鍵盤

工藝品:

四.金屬蝕刻工藝簡介

工藝流程

基板的清洗与表面处理 涂布(丝印 压膜 喷油) 热风预烘干(烘烤) 曝光 顯影 補光固化(高温固化) 干燥 蚀刻 脱墨 後制作

對於較小的平面 工件,可直接采 用絲印的方式完 成塗布的工序, 但對於大面積, 絲印無法進行的 產品只能采用直 接在工件表面塗 布顯影。

凯乐金属制品有限公司 金屬蝕刻技術簡介

報告人:王本印

2011.09.22

公司网址:

目錄

一.金屬蝕刻定義及分類.

二.化學蝕刻材料厚度與精度

三、行业用途

四.金屬蝕刻工藝簡介

一.金屬蝕刻定義及分類.

金属蚀刻就是先在基板上用絲印或網印的方式把基板 上需要保護的部位遮住,然後用化學或電化學方式侵蝕掉 不需要的部位,最後退去保護膜,得到制品的一種加工方 式。是生产标牌、电路板、金属工艺品、金属版画等过程 中的关键步骤。最初的技朮工業生產應用是在印刷絲路版, 因絲路板的絲線細而密,機械加工很難完成。不同的金属 材料,性质各不相同,蚀刻图型的精度不同,蚀刻深度不 同,所采用的蚀刻方法、工艺以及所用蚀刻液的配方大不 一样,所采用的感光抗蚀材料也各不相同。 工艺流程: 前处理 涂油