液压阀体去毛刺技术研究

液压阀内交叉孔电解去毛刺试验研究

2021年第4期_____________________________________________________________________________________________Test and Quality絵测与质量液压阀内交叉孔电解去毛刺试验研究**江苏省重点研发项目“航空发动机叶片精密电解整体成形关键技术研发”(BE2018067);国家青年自然科学基金(51606014);江苏省青年自然 科学基金(BK20160281);江苏省高校自然科学基金(16KJB470001)王曙琛①干为民②柳林①王婉婉①(①常州大学机械工程学院,江苏常州213164;②江苏省特种加工重点实验室(常州工学院),江苏常州213032)摘 要:为解决液压阀内腔十字交叉孔处的毛刺去除问题,根据电解加工相关理论建立了电解去毛刺加工的物理模型以及阳极溶解速度公式。

以45#钢钻削内交叉孔相贯线毛刺为对象,开展了单因素试验以 及正交试验,揭示了电压、加工时间以及电解液入口压力对毛刺残余高度的影响规律,并加工出了符合要求的工件,对实际生产有一定的参考价值。

关键词:液压阀;电解去毛刺;工艺参数;正交试验中图分类号:TG662文献标识码:ADOI : 10.19287/j. cnki. 1005-2402.2021. 04. 017Experimental research on electrochemical deburring of cross-hole in hydraulic valveWANG Shuchen ①,GAN Weimin ②,LIU Lin ①,WANG Wanwan ①((DSchool of Mechanical Engineering , Changzhou University , Changzhou 213164, CHN ; (2)JiangsuKey Laboratory of Non-traditional Machining ( Changzhou Institute of Technology) , Changzhou 213032, CHN)Abstract : In order to solve the problem of burr removal at the cross hole of the internal cavity of the hydraulicvalve , this paper established the physical model of burr removing machining and the formula of the disso lution rate of anode , which were based on the theory of electrochemical machining. Aiming at the burr ofthe intersecting hole of 45 steel drilling , the paper carried out the single factor test and the orthogonal test , which revealed the influence of voltage , machining time and the inlet pressure of the electrolyte onthe residual height of the burr, and processed the workpiece which meets the machining requirements. This paper has a certain reference value to actual production.Keywords : hydraulic valve ; electrochemical burr removal ; process parameters ; orthogonal test 在液压传动系统中,液压阀是不可或缺的重要控液的压力、流量及其流动方向,从而实现液压系统的相制元件之一。

阀芯中孔毛刺的处理方法

阀芯中孔毛刺的处理方法摘要:文章介绍了阀芯零件存在毛刺的风险,解析了出现毛刺的原因,并介绍了相应的去毛刺方法。

关键词:机械去毛;液力去毛;1.毛刺的产生及危害长期以来,毛刺现象没有引起人们足够的重视,以至毛刺悄然影响着产品的质量。

如在进行某个零件的设计时,在技术要求中写上“去除各孔交、贯处毛刺”的字样,但有人却以加工难度大、检测不方便、增加加工成本等为由提出质疑。

工人们也常常嫌麻烦忽视去毛刺工序,部分设计人员对此也不太重视,在图样上漏写“去毛刺”或“棱边倒钝”等。

阀芯作为进/出油阀的重要组成部件,控制着油路的循环。

毛刺的存在,会严重影响零件的性能,零件上的毛刺,会导致装配卡死;毛刺的脱落,会卡死阀座,损伤零件表面,割破管路或堵塞油路从而影响主机性能,甚至停机。

因此毛刺的控制,就显得十分重要。

毛刺,是指在金属(包括热加工和冷加工)切割加工过程中在切削力作用下,产生晶粒剪切滑移、塑性变形使材料挤压撕裂,导致工件表面过渡处出现各种尖角、毛边等不规则的金属部分。

阀芯的示意图如下;机加工过程中,在Φ1.5孔与外圆,Φ0.65孔与内孔的交叉处都会产生毛刺,必须对这些毛刺进行处理。

2.毛刺的处理方法2.1机械去毛在众多去毛刺方法中,机械去毛是最广泛应用的方法;实质是利用切削刀具或工具对零件毛刺进行切削加工,使零件毛刺得以清除,边棱倒角和表面得以光整的一种去毛光整加工技术。

该阀芯零件的大毛刺,都可以通过机械进行去除;起初的走刀路线为:粗车外圆---精车外圆---钻Φ2中孔---钻Φ1.5孔---钻Φ0.65孔,交叉孔钻完后,外圆和内孔的交叉处,势必会产生一圈翻边,在刀具磨损后更加严重。

通过改进,将路径优化成粗车外圆---半精车外圆---钻Φ2中孔---钻Φ1.5孔---钻Φ0.65孔---通中孔Φ2毛刺---通Φ0.65孔毛刺---精车外圆;在Φ2与Φ0.65孔加工完毕后再空走一次,去除内孔交接处的翻边;将精车放到最后一步,去除外圆交接处的毛刺。

液压阀块加工工艺以及检测内部毛刺的方法

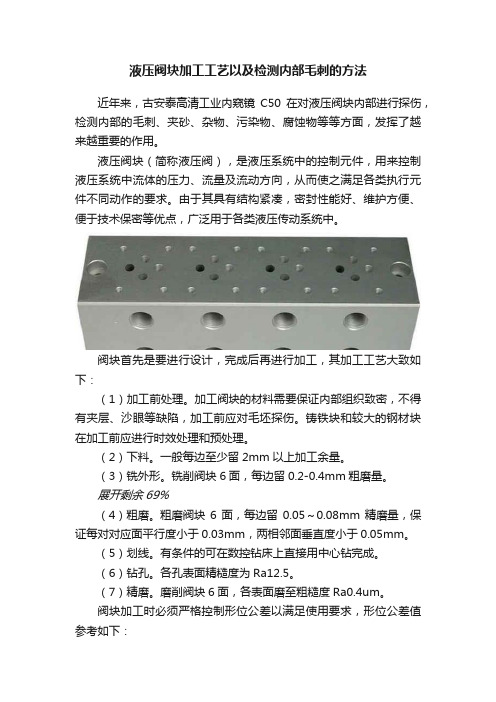

液压阀块加工工艺以及检测内部毛刺的方法近年来,古安泰高清工业内窥镜C50在对液压阀块内部进行探伤,检测内部的毛刺、夹砂、杂物、污染物、腐蚀物等等方面,发挥了越来越重要的作用。

液压阀块(简称液压阀),是液压系统中的控制元件,用来控制液压系统中流体的压力、流量及流动方向,从而使之满足各类执行元件不同动作的要求。

由于其具有结构紧凑,密封性能好、维护方便、便于技术保密等优点,广泛用于各类液压传动系统中。

阀块首先是要进行设计,完成后再进行加工,其加工工艺大致如下:(1)加工前处理。

加工阀块的材料需要保证内部组织致密,不得有夹层、沙眼等缺陷,加工前应对毛坯探伤。

铸铁块和较大的钢材块在加工前应进行时效处理和预处理。

(2)下料。

一般每边至少留2mm以上加工余量。

(3)铣外形。

铣削阀块6面,每边留0.2-0.4mm粗磨量。

展开剩余69%(4)粗磨。

粗磨阀块6面,每边留0.05~0.08mm精磨量,保证每对对应面平行度小于0.03mm,两相邻面垂直度小于0.05mm。

(5)划线。

有条件的可在数控钻床上直接用中心钻完成。

(6)钻孔。

各孔表面精糙度为Ra12.5。

(7)精磨。

磨削阀块6面,各表面磨至粗糙度Ra0.4um。

阀块加工时必须严格控制形位公差以满足使用要求,形位公差值参考如下:阀块6个面相互之间的垂直度公差为0.05mm;相对面的平行度公差为O.03mm;各面的平面度公差为0.02mm;螺纹与其贴合面之间垂直度公差0.05mm;所有孔与所在端面垂直度的允差为如0.05mm为了保证液压系统的清洁度,液压阀块必须进行去毛刺。

目前很多厂家仍然采用毛刷进行人工去毛刺,也有采用甲烷爆破法去毛刺的。

液压阀块去毛刺完成后需通过工业内窥镜检验,以确保毛刺清理完毕。

最后对阀块进行清洗。

清除附着在阀块表面的各种颗粒污染物、腐蚀物、油脂等。

为了确保阀块在使用中不会过早的生锈,必须进行防锈处理。

阀块的内部油道可采用酸洗磷化,外表面防锈处理工艺主要有发蓝、镀镉、镀锌、镀镍等表面处理。

如何清理液压系统元件中的毛刺

如何清理液压系统元件中的毛刺摘要:液压产品,特别是液压阀,液压泵及油路板等相关产品的深孔及交叉孔毛刺一直是传统去毛刺工艺的瓶颈所在。

他们在很大程度上很难满足现代工业的高效,高质的处理要求,这在一定程度上制约了企业的竞争及发展。

关键词:液压系统;毛刺液压阀及各类精密阀类的交叉孔毛刺之所以难去除,那是因为毛刺所处的部位比较偏僻,不利于刀具等传统固态形式的去毛刺工艺进行操作,因此,要解决该类问题其实就是要让去毛刺的介质和毛刺产品高效充分的接触,使用前无论是化学的,还是机械的清理毛刺是非常关键的。

一、手工研磨去除毛刺研磨工艺是现在机械去毛刺领域应用比较广泛的一门工艺,它是通过研磨原料,利用物理挤压力来达到去除毛刺的效果。

该工艺具有操作简单,成本低廉等效果,主要应用在一些结构简单,产品毛刺比较小,工件形状不易变形,且不能有外观改变的这一类产品,但也有其一定的局限性,简述如下。

1.一般效率会比较低.利用研磨去毛刺,一般耗时会比较久,一批完好的工件加工出来,少则十几分钟,多则可达数小时,这在一定程度上会影响产品的生产效率.2.去除效果不彻底.不知采用研磨工艺的朋友是否会经常发现这类现象,很多产品的毛刺不是真正被去除,而是被打弯在工件的表面或工件的低洼处及空内。

3.易形成密闭空间,加快产品的氧化程度。

对于很多需要进行电镀处理的产品,采用该工艺,还很容易诱发氢脆现象。

4.易导致工件变形。

对于很多材质较柔软,产品厚度小的产品,在研磨的过程中,极其容易变形。

5.加工范围较小。

很多时候,产品的毛刺位于比较偏僻的位置,如交差孔类毛刺,此时,若采用研磨工艺来去除毛刺,就极容易暴露其局限性。

二、各个种类研磨机去除毛刺槽式研磨机工作槽是长箱形,适用于工件的除锈、锐边倒圆、去毛刺、抛光,特别适用于形面复杂的表面光整加工。

经本研磨机光整加工后的零件,不仅保持原有的尺寸精度,而且能提高表面粗糙度1-2级,所以深得曲轴类制造厂家的青睐。

液压阀块毛刺的预防与去除

O . 1 3

( 0 .1 6× 3 . 6 6)

O . 1 6 O . 2 O× 6 . 7× 2 . 6 2 O . 2 5× 8 . O1

表 3 钻 头 直 径 为 2 5 mm 时 不 同钻 削速 度 和 进 给 量 下 常 用 阀 孔钻 削 毛 刺 的 根 部 厚 度 ×高 度

之 为液压 阀组 。液 压 阀组具 有结 构 紧凑 、 密封性 能 好 、 维护 方便 、 便 于技术 保 密等优 点n ] , 已广泛 应用 于各 类

液压 传动 系统 中。 在液 压 阀块 的加 工 过 程 中, 不 可 避 免地 伴 随有 毛 刺 的产生 , 对 液压 系统 危 害很 大 。 目前 , 常用 的毛 刺尺 寸评 定 主要 是测量 毛刺 的 根部 厚 度和 毛 刺 高 度 ( 厚 度

同, 工件装 夹 和定位 不存 在误 差 , 则根 据 钻削加 工 中 的 实 际 切削状 态 , 可建 立 如 图 1所示 钻 削加 工 中切 出进

给方 向 的 毛 刺 生 成 模 型。图 1中, 钻头直径 为 d ( mm) , 钻 削进 给量 为 . 厂 ( mm/ r ) , 钻头顶角为 2 , 工 件 厚 度 为 L。沿 着 钻 削 加工 的进 给 方 向 , 被 加 工 工 件 的 终端 部材 料 在钻 削轴 向力 的作 用下 产生 扭 曲变形 。若 与钻 头主 切 削刃相 接触 的工件 上 z点 的变 形 量 为 ,

进 给 量

( m m ・r 一1 )

0 . 0 6

选 用 延伸 率和 变 形 硬 化 指 数 较 小 的材 料 , 可 有 效 抑 制 毛刺 的产 生 。一 般 来 说 , 工 作 压 力 < 6 . 3 MP a 时, 液 压 阀块 可采 用 铸 铁 HT2 0 - 4 0 ; 6 . 3 MP a ≤ < 2 1 MP a时 , 液压 阀块 可选 用 铝合 金锻 件 ; p j2 > 1 MP a时 ,

提高液压件产品质量的核心技术一去毛刺光整工艺

刺、 整工艺的重要性。 光

关键 词 : 程 机 械 流 体 传 动件 ; 毛 刺 ; 整 工 艺 工 去 光

中 图 分 类 号 :H 3 T 17 文 献标 识码 : A 文 章编 号 : 0 8 0 1 ( 0 2 0 — 0 8 0 10 — 8 3 2 1 )7 07 — 2

I rvn te Ke eh ห้องสมุดไป่ตู้o y o dal rd c Qu ly B r mp o ig h y T c n lg fHy rui P o u t c a t ur& Fnsig P o es i ii n r cs h

C A0 We - h n iz o g

( h D b r n n ii igPo esT c nlg n eerh C ne fC a gh u D fn T e e ur g a d Fns n rc s eh o ya d R sac e t o h nz o e g i h o r e Meh ncl& Eet clC . Ld, C a ghu 1 1 8 C ia c a ia lc i o, t. h n zo 2 3 , hn ) ra 1

了二 次毛 刺 , 1 棱 角变 成 了 2个 或 多个 棱 角 . 阴 由 个 而 角 的毛刺 是无 法 用 手工 去 除 的 , 只能 闭 着 眼睛 装 配 , 电

形 状 形 成 了锐 角 , 的形 成 了清 角 , 的 形 成 了 阴角 。 有 有

占4%, 别为轴端盖 、 0 分 限位 块 、 回转 座 、 回转 架 、 回程 盘、 球铰 等 零 件表 面 去 毛刺 ; 磁性 磨 粒 光整 工 具 的有 用 1 7道 工 序 , 2 % , 别 为变 量 活 塞 、 体 、 体 、 油 占 7 分 泵 缸 配

液压铝阀块毛刺的主动控制和去除

103中国设备工程C h i n a P l a n t E n g i n e e r i ng中国设备工程 2020.08 (下)液压元件从最初的管式阀发展到板式阀和插装式阀,伴随着液压元件的发展,液压系统集成也相应地有了变化,液压系统集成管式阀只需要按照要求把各种阀用管路连接就可以,但集成板式阀和插装阀就需要用集成阀块来实现各种阀的油路连通,集成各种阀的阀体也变得较为复杂,对制造工艺的要求越来越高,集成阀块的特点是孔系密度大、孔的长径比大、孔规格多、螺纹多、交叉孔多、沟通孔多、阀孔精度高,所以集成阀块就面临如何加工才能满足液压系统要求的问题。

液压系统对集成阀块的主要要求是三个“度”:尺寸精度、表面粗糙度和清洁度。

为了解决漏油和渗油的问题,板式阀和插装阀对安装面有尺寸精度和表面粗糙度的要求;为了解决液压元件卡阀和磨损的问题,对清洁度提出了更高的要求,清洁度最关键的就是清除加工过程中产生的毛刺、切屑及其杂质,于是,在制造过程中如何去除毛刺保证液压阀块的清洁度,成了决定液压产品质量的关键技术。

液压集成铝阀块在机械加工的过程中常常伴随着毛刺和切屑的产生,毛刺和切屑是在刀具和阀体相对运动过程中产生的,在切削力作用下产生晶粒剪切滑移、塑性变形,使材料被挤压、撕裂,导致阀体与面的切割线或孔与孔、孔与螺纹交接处出现的各种尖边、毛边等多余材料和表面极细小的金属颗粒,特别容易产生于如铝合金类延展性好的材质。

液压阀块中毛刺和切屑的存在,轻者损坏零件,重则造成整个设备报废。

因此,加工流程中需要增加工序,以消除毛刺和切屑。

去毛刺和切屑工序的工时约占总加工工时的5%~10%,去毛刺和切屑成本占总加工成本的10%左右,这还没有考虑由于毛刺和切屑造成的损失,由此可见,去毛刺和切屑成为降低成本的重要因素。

1 铝阀块加工工艺流程在液压系统中,铝阀块有很多应用,阀块充当液液压铝阀块毛刺的主动控制和去除于良振 (上海楷液流体技术有限公司,上海 201209)摘要:液压铝阀块在液压系统中广泛应用,阀块中的毛刺和铝屑会对液压系统造成严重危害,控制液压铝阀块的清洁度成为产品质量的关键技术。

如何选择去毛刺技术及其检测方法

如何选择去毛刺技术及其检测方法工艺I●Technique如何选择去毛刺技术及其检测方法淮南煤矿机械厂技术发展中心(安徽淮南232058)王吉安1.问题的提出进行掘进机液压系统的某个零件设计时,我在技术要求中写上"去除各孔交贯处毛刺"的字样,但有人却以加工难度大,检测不方便,增加加工成本为由,提出置疑.工人常常忽视去毛刺工序,部分设计人员对此也不太重视,在图样上常常漏写"去毛刺"或"棱边倒钝"等.其实,去毛刺是一道非常重要的工序.在液压系统中,零件上的毛刺一旦脱落,进入元件时,就会卡死滑阀,损伤零件表面,割破软管或堵塞出液口等,影响主机性能,甚至停机.毛刺如果掉在定位基面上,会影响加工精度;毛刺还容易划伤工人,影响装配质量以及零件的寿命.2.毛刺的概述随着科学和生产的发展,去毛刺技术已日益受到人们的重视.在国外,如美日德等发达工业国家,都设有专门的研究机构,对毛刺产生的机理,去毛刺和检测方法,设计专用工具等进行大量研究工作.我国近几年也进行了实用性的研究工作,并取得了可喜的成绩.毛刺是工件在制造过程中产生的多余部分.机械零件的材料不同,加工方法多种多样,所产生的毛刺也不同.如铸锻件,焊接件以及塑料件在制造过程中产生的飞边和剩余材料;还有工件在切割加工过程中,在零件表面或交接处出现的多余材料等.本文主要探讨的是后一种情况.切割加工过程中的毛刺就是工件在切削力的作用下,产生晶粒剪切滑移,塑性变形,使材料挤压,撕裂,导致零件表面或交接处出现的多余材料.如图1所示,塑性变形区(剪切区)未深入切削表面时(见图1a),工件表面就不会产生毛刺;否则就会产生毛刺(见图1b).毛刺的种类按其材料,结构形状,加工方法不同,所形成的毛刺分类也不同(见表1).表1分类方法具体内容毛刺形成情况挤裂,弯曲,撕裂和切断毛刺加工方法车,镗,铰,铣,拉,刨,插,滚和磨削毛刺等毛刺横剖面形状长方形,三角形,椭圆形及其他形状毛刺尺寸大毛刺,小毛刺和微小毛刺毛刺的形状块状毛刺,鳞状,条状和坑洼状毛刺切屑刀具图13.毛刺的控制和去除根据毛刺产生的机理,采取如下几点措施防止切屑与刀具发生黏结或变形强化,即可能避免毛刺的产生.(1)降低刀具前刀面的表面粗糙度.(2)增大刀具的前角.(3)减少切削厚度.(4)对工件适当热处理,减少塑性变形.(5)采用抗黏结性能好的切削液.(6)根据零件的塑性,适当调整切削速度.在实际工作中,去毛刺方法若选择适当,会提高产品质量,降低成本.否则不但影响生产效率的提高,产品的质量,还会影响产品的成本.具体地说,有些产品较粗糙,只要用普通刷子或锉刀,砂纸打磨一下即可.有些产品要求较高,经过认真去毛刺后,由于毛刺较牢固,如果不是经过切削加工是很难脱落的,也不一定强求清除.有些高精产品,特别是安全性要求特别高,价值极高的产品,如飞机,卫星等产品就要求彻底清除毛刺,即使非极毓I^t玲掘I)2004年锖12觏JL乙7"o~'/'miquo—常牢固的毛刺需要经过切削加工的也要清除,否则万一毛刺脱落就会造成不可估量的损失.4.毛刺的检测方法及其选择的原则如何评价毛刺和棱边的规格标准,目前还没有统一标准.设计时也很少标明对毛刺和棱边的具体要求.在美国的SME(生产加工工程师学会)和ASME(美国机械工程师学会)对这方面有较深入的研究,但没有制订成国家级标准.为了评定被测工件去毛刺的质量,我们可以参照表面粗糙度的参数值范围的评定规则,将去毛刺质量划分成9~10个等级,如图2所示.这种定量方式是否能够合理,正确反映去毛刺质量,有待人们在实践中加以验证和修正.图2一毛刺高度R一毛刺根部半径,影响去毛刺的难易度s一毛刺根部厚度,说明毛刺与工件的粘合度r一去毛刺后的棱边圆角半径6一去毛刺后的剩余毛刺高度图3一般来说,检测毛刺时,首先应将去毛刺后的工件清洗干净并吹干,内部毛刺在必要时可剖开,根据被检测的工件的性能要求,外观等方面来选择适宜的检测方法(见表2).表2名称方法步骤应用范围用手抚摸去毛刺部分,凭手感来手感法决定的,如果扎手则认为毛刺还没适用于对外观有一定要求的产品有完全清除适用于产品的外观目测法内部毛刺可剖开,用肉眼观察和内部有一定精度要求的内部毛刺可剖开,用一根棉线沿适用于产品性能有挂丝法棱边移动,棉线被挂住了,或破损特定要求的,如伺服阀的阀口和密封性能了,则去毛刺不彻底要求较高的产品内部毛刺可剖开,用5~10倍放适用对产品性能和放大法精度有较高要求的产大镜观察工件品将工件进行纵剖或横剖,用万能定量法工具测量图3所示的参数.并在工适用于性能要求高,密封性好的产品件棱边上测出毛刺的宽度将工件置于有放大性能的轮廓仪拍照法上拍照,根据照片可定量检测毛刺适用于高精度产品的形状及有关参数在进行品质管理和检验时,应该把握选择检测方法的原则:(1)对各种检测毛刺方法的优缺点进行分析和比较,选择适应本单位产品的精度,性能要求的检测方法.(2)根据本单位拥有的技术,经验和检测仪表的情况选择相应方法.(3)检测方法尽可能简便,经济,尽量不破坏零件,不影响生产顺利进行为原则.(收稿日期:20040615)¨◆…l◆…l◆…l◆lII1~1II1~1II1~1Ill'Illl◆…l◆lII1~1II1~1…◆…I◆…I◆…l ◆…l◆lII1~1II1~1II1~111l◆lII1~1II1~1II1~1…◆…l◆lII1~1II1~1II1~1…◆川l ◆川l◆lII1~1…◆川l◆lII1'~111l◆lII1~1II1~111l◆…◆…l◆lII1~1…◆¨¨◆lII1~1…◆…l◆lI(上接第27页)/'6mm孔的不同轴和喇叭现象,而且生产效率大大(2)采用小杠杆或压板压人工件小槽内,既稳提高.定又可靠,不过小杠杆要短小,重量轻.最后加工的工艺方法是:先采用上述方法加工(3)镶磁铁的平面,角铁两平面表面粗糙度好/'6mm孔,然后以C平面为基准,用6mm孔要小于0.8m.定位在内圆磨床上磨10mm孔,使10mm孔和(4)角铁两平面垂直度要小于0.005mm./'6mm孑L的平行度得到保证,这一工艺方法经过较(5)要有保险装置,即用一只螺钉将角铁带在长时间的使用表明,废品率有了很大的下降,生产夹具底板的磁铁平面上,但要留足够的浮动间隙.效率也有很大提高,针杆连杆体的质量稳定了.另使用该夹具,对/'6mm孔与辅助基准面C的一方面,为拓展珩磨机的应用范围,进一步挖掘其平行度有一定的修正作用,可以保证其在要求之潜能,提供一条新的思路,供同仁参考.内,同时又保证了工件处于浮动状态,消除了(收稿日期:20040628)帆al'iJ,(砖拥I)2004年第f2搬。

一种清理伺服阀阀体节流边毛刺的方法

一种清理伺服阀阀体节流边毛刺的方法伺服阀是一种常用的液压元件,在机械控制系统中拥有着广泛的应用。

伺服阀主要用于精密受控系统,常见于工业自动化、航空航天、机床加工等领域。

伺服阀通过精细的阀芯控制,在输入压力的作用下通过流量控制实现精密的机械动作。

但是,伺服阀在长时间的使用过程中,阀体节流边会出现毛刺,这些毛刺很容易引起泄漏,影响系统的工作效率。

在阀体节流边存在毛刺时,需要及时清理,否则会对伺服阀造成严重的影响。

本文主要介绍一种清理伺服阀阀体节流边毛刺的方法。

一、毛刺形成的原因伺服阀一旦遭受磨损或者腐蚀,就会在阀体节流边上留下一些毛刺。

这些毛刺很容易产生良好的介质泄漏,对系统产生不良影响。

造成阀体节流边毛刺的原因主要有以下三点:1、阀体腐蚀大部分伺服阀的阀体采用铝合金和钢材料,经过长时间的使用后,通过环境和介质的作用,会发生腐蚀现象,这种腐蚀极易形成毛刺,从而影响伺服阀的正常工作。

2、阀芯磨损毛刺还会被热磨损、疲劳损坏和机械振动等因素的作用而产生。

特别是阀芯磨损严重,会对伺服阀产生严重影响。

3、机油中混杂物在长时间的使用过程中,伺服阀内油会出现污染问题,其中杂质会形成一定的压力,从而磨损阀体,形成毛刺。

二、毛刺对伺服阀的影响毛刺会对伺服阀产生严重影响,其中包括以下几点:1、流体断流毛刺会导致油液FLOW 的不流畅,从而导致了断流现象的产生,使动作不准确,引起机器失效。

2、粘滞现象毛刺还会对油系统的压力产生反作用,从而影响机油的流体动力学,导致流体在高温下逐渐变得粘稠。

3、温度过高由于毛刺的存在,油温可能会上升,导致粘稠度的增加,从而影响机器的正常运作。

三、清理毛刺的方法清理伺服阀阀体节流边的毛刺,需要采取一定的方法。

以下是几种常见的清理方法:1、机械研磨法在机械研磨法中,使用砂轮或研磨头完成清理毛刺的工作。

这种方法对于轻微的毛刺清理效果不错,但对于严重的毛刺则不太好。

2、化学溶解法在化学溶解法中,使用酸、碱、腐蚀剂等化学试剂将毛刺溶解,但这种方法污染严重,会对环境产生不良影响。

一些去毛刺的方法

一些去毛刺的技巧方法液压系统其介质中存在着各种各样的污染物,其中最主要的是固体颗粒物,此外,还有水、空气以及有害化学物质等。

油液污染直接影响液压系统的工作可靠性和元件的使用寿命。

国内外资料表明,液压系统的故障大约70%——80%是由于油液污染引起的,其表现方式为:1、突发失效;2、 2、间歇失效;3、 3、退化失效等三种情况。

油液中的水、空气以及热能是油液氧化的必要条件,而油液中的金属微粒对油液氧化起着重要的催化作用,实验研究表明,当油液中同时存在金属微粒和水时,油液的氧化速度急剧增加。

铁和铜的催化作用使油液的氧化速度分别加快10和30倍以上。

此外,油液中的水和悬浮气泡显著降低运动副间油膜的强度,使油液的润滑性能下降。

一般认为,未用过的新油一定是很清洁的,然而通过检验发现,未经过过滤净化的新油起污染度往往超过规定的要求。

新油污染的原因是多方面的,包括炼制、分装、、运输到存储等过程中的污染。

因此,对不符合要求的新油使用前必须进行过滤净化,其清洁度应比液压系统所要求的高1-2级。

目前国内绝大多数用户由于油液污染控制措施不完善,导致系统油液污染严重,直接影响了设备正常工作,因而不得不采取频繁换油的办法。

而换下来的油液往往只是污染超限,其理化性能并未达到劣化的程度。

这类油液只需经过适当的净化处理仍可继续使用。

经验表明,通过污染控制来提高油液的清洁度,可以显著延缓油液性能劣化,油液的使用寿命可延长3-5倍,长达10年。

同时,元件寿命亦可延长2-10倍。

综上所述,通过实施全面清洁度管理,企业可以降低设备故障率,减少因设备故障引起的停机停产时间,减少用于购买备件和换油费用的支出。

液压系统污染控制的基本目的是,通过污染控制措施使系统油液的污染度保持在系统内关键元件的污染耐受度以内,以保证液压系统的工作可靠性和元件的使用寿命。

液压系统污染控制的实施主要包括以下步骤:1、根据对系统工作可靠性和元件寿命的要求,确定系统油液的目标清洁度等级(即必须控制的污染度等级);2、为达到系统目标清洁度采取的有效的油液过滤净化和防止污染物侵入的措施;3、定期检测系统油液污染度,一旦超出容许范围,及时采取纠正和改进措施。

滑阀类零件去毛刺以及热处理残渣

液压件辅助工序另一大问题是去机加工毛刺、热处理残渣等。

毛刺的存在,将对液压件造成不良影响,如阀杆卡紧、阻尼孔堵塞,特别是镀铬类阀杆平衡槽中的磨削,毛刺随油液径向液动力的作用窜入阀杆与阀孔的间隙中,不但不能起消除液动力的作用,反而会导致阀杆卡紧、操作力加大或系统压力不稳定、微动性能与压力调制性能下降。

(液压英才网袁工转载)机加工时应采用合理的切削参数来控制毛刺的产生,对产生的毛刺则应安排工序去除,去毛刺方法有:手工操作法、振动光饰法、砂带磨削法、铜丝轮或磨光机抛光法、不锈钢丝刷抛光法、液体喷砂法等。

方法的选用应视实际情况而定。

相对来说,阀体类零件采用带球尼龙刷或不锈钢丝刷去除阀孔毛刺,即在精细铰之前用手电钻装夹刷子去除割槽、粗铰等序所产生的毛刺。

砂带或铜丝轮对去阀体外表面磨削毛刺及锈迹较为理想,对于一些较粗的磨削飞边应先用钢锯条刮除,内腔其它毛刺可采用液体喷砂法清理,对于淬火零件可用专用的工具或钢丝刷去除,淬火后氧化物等一般可以用振动光饰法或酸洗去除,当然酸洗时应根据不同的材质采用不同的酸液并加入适宜的脱脂剂和缓蚀剂。

通常,加入缓蚀剂将较大地降低酸对零件的腐蚀,(一般可减少腐蚀85%以上),但加入量应严格控制,过量加入反而降低防腐效能。

经酸洗后的零件应用防锈剂浸过,这样零件将呈银白色并可彻底去除热处理残渣等污物,明显提高淬火类零件的清洁度。

对于阀杆磨削时产生的毛刺,特别是镀铬的带平衡槽的阀杆,粗磨后必须用线径不超过0.1mm的铜丝轮去除平衡槽内毛刺以及锐边毛刺,精磨表面不允许用钢丝轮抛光,但可用布轮粘石蜡抛光,抛光后须用热水洗净,以免石蜡析出污染油液。

3、液压阀零件的清洗液压阀零部件的清洗在液压件生产中是一道关键的辅助工序,它的质量制约着液压阀的可靠性和稳定性。

清洗质量与清洗方法、清洗液的配制、清洗设备和人员责任心等有极大的关系。

3.1阀体的清洗阀体的清洗可分四级,即粗洗、超声波清洗、漂洗、中压大流量冲洗。

浅谈去毛刺光整工艺在液压件中的应用

0 . 引 言

随着我国经济 的发展 , 液压件因其可以获得较大 的力 和力矩 、 控 制简单 、 无极变速 、 系统稳 定等优 点, 在我 国工业发展 的各 个领 域得到 了广泛的应用。随着工业控制领域精度 的不断提高 . 对液 压件 的质量 要求也越来越高 毛刺是液压件 加工 中常见 的附带产生物 . 毛刺 的存在 对液压件的 质量有着较大的影响。而且 。 液压件 中很 多器件 , 如 阀类元 件 . 都对灵 敏度和精确性有较高要求 . 因此 。 研究去 毛刺光整工 艺 . 对提高液压件 的质量有着重要意义。

研磨法使得去毛刺 的介质和毛刺产品高效充分 的接触 。 去 毛刺光整所 使用 的主要设备有 : 槽 式研磨机 、 去毛刺机 ( 包 括热能去毛刺 、 水射流 去毛刺 、 电解去毛刺 ) 、 光整工具 、 光饰 机 、 滚磨机 等。 2 . 2 . 1 槽式研磨机 槽式研磨机主要用于液压件的去毛刺 、 光整 、 锐边磨圆等工艺 , 对 液压件较为 凹凸不平的表面光整效果 最为明显 。 槽式研磨 机去毛刺 的原 理主要在 于: 电机轴高速旋转 时 , 工作面 随之进行 规律性振动 . 在 圆形的加工容器 中 . 液压工作件 围绕着 电机 轴公转 . 且 随着受力与振幅 的变化 . 工件之间相互磨削 , 最终去 除液压 件上 的毛刺 , 并相应 的进行 了光整和锐边倒圆。 1 . 毛刺对 液压件的危害 使 用槽式研 磨机 的方 法有 : 回转研磨法 、 振 动研磨 法 、 离 心研磨 1 . 1 影响液压件密封性 能 法 、 水 涡流式研磨法等 . 槽式研磨机 的优点在于 , 加工后 的工件 能够较 液压件在 密封处的毛刺 . 会 损坏毛刺表 面的配合 . 轻 则造成液压 好 的保持原有的大小 和精度 , 而且能够得 到 良好 的光 整效果 . 可提 高 件密封处无法卡紧 . 或元件动作不灵。 重则导致 液压件 密封处 断裂 . 影 液压件表面光整度 1 - 2 级. 所 以得 到了广泛 的应用 响密封性 。 造成 内部或外部泄露 , 引起 液压件故障。 2 . 2 . 2 热能去毛刺机 1 . 2 阻塞液压件的油路 热能去 毛刺是一种 更特殊 的去毛刺 方法 . 它利 用高温 热能来 去 目 前, 许 多液压件 的内部 , 有许多精细 的油路 , 以液压 阀为例 , 随 除液压件 的毛刺 。 热能去毛刺 的原 理主要在于 : 将各种气体 ( C H , , / H J 着液压负载敏感技术的发展 . 液压阀 内 部 的反馈 油路和控制油路 E l 益 0 等) 按 比例通 人放置有 待去 毛刺液 压件 的高压密 闭 容器 内 , 由火 增多. 这些油路一般为较 窄的孔 . 有些 以反馈为 目的的油路孔径 约为 花塞进 行 电爆 引燃 . 在 瞬时产 生 的高温 下 . 高于 液压件 表 面的 毛刺 l m m左右或更小 . 这种情况下 . 一旦 毛刺存 在于油路 中而未被及 时去 将被熔 化 , 同时 , 毛刺燃 烧将不会 影响到 液压件本 身 , 因为当燃 烧到 除, 很 容易引起液压件 的油路阻塞 , 进而造成故障。 工件 主体时 , 温度会下 降到燃点 以下 。而 容器 内多余 的氧气会 与毛 1 - 3 降低系统 的精密性 刺混 合 . 成 为粉 尘 , 而不 会继 续 燃烧 , 可 以通 过溶 剂清 洗 掉 氧化 粉 随着液 压件技术 的发展 , 对系统 的精 密性要求也 E l 益提高 。 以液 尘。 压 阀为 例 .液 压 阀 的 阀孔 与 阀芯 要求 将 配 合 间 隙 控制 在 O . 0 0 5 — 热能 去毛刺 的方 法优点 在于效率 高 、 且无 污染 、 适用 面广 、 可以 0 . 0 1 2 m m范围 内, 表 面粗糙 度在 R a 0 . 8 ' R a 0 . 1 范 围内 。毛刺 的存在 , 去 除任何形状 的毛刺 。但是 。 热能去 毛刺法造价 昂贵 、 投 资较大 、 且 可能引起 阀卡滞 、阀感应不 良等情况 .从 而影 响系统 的整体精密性 不适 用 于面积 和体积 较大 的液压 件 , 同时 , 去 毛 刺 过程 中 , 产生的 能。 氧 化灰 较难 打扫 所 以 . 热能 去毛 刺多 用于一些复杂 液压件 的加工 1 . 4 引起其 它液压元件故 障 中。 液压系统是一个相互 联系的整体 . 某一部分 的毛刺 如果被液流冲 2 . 2 . 3化学去毛刺机 刷流人系统 , 不仅对内部的油液造 成污染 , 对相关 的泵、 油缸等元件也 化学 去毛刺是使用特殊 的化学方法 . 使 用 电化学原理 . 来有选择 会带来危害 , 可能导致这些精 密部件 的卡滞 、 精度降低等 问题 。 性 的进行去毛刺 。化学去毛刺法主要原理在于 : 根据加工后毛刺 自身 由此可见 , 毛刺的存在 , 不仅会降低 密封件 的寿命 , 而可能引起 系 结 构疏 松 . 而液压件结构 紧密的差异 . 使用纯化学 的浸泡法来去除 毛 统故障 、 影 响系统 的精 密性 . 因此 . 加强去毛刺 的工艺研究 。 采用各种 刺。化 学去毛刺方法广泛应用于液压行业 中。 不 同材质 的泵 、 阀、 连 杆 机械 的和化学 的方法 来进行去 毛刺光整 、 清 理液压件 毛刺 . 对保障液 等的内部毛刺去除 压元件质量 、 提高企业的核心竞争 力至关重要 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

的边角部位 ,这类 毛刺在液压 阀体加工 中不常见 。 ( )切断毛刺 。在切 断或锯 削时 ,工件端 面上产 4 生的毛刺。

3 去 毛刺技 术研 究

最好的去毛刺方法 ,就是不产生 毛刺 。而在实际 工程应用 中,毛刺又是不可避免的。因此探讨 阀体去 毛刺技术 ,应从 两方面人 手 :首先是从 阀体设计 、工

液 压 阀体 去毛 刺技 术研 究

赵 敏 ,刘 正 , 易曦

( 一汽 车起 重机械 有 限公 司 ,湖南 长沙 4 0 0 ) 三 16 0

摘要 :液压 阀体 去毛刺是 液压 阀的加工难 点之一 ,也 是保 证液压系统清 洁度的关键 环节 ,关系着 液压系统可靠性 。分 析 了液 压阀体毛刺的危害、形成原 因并 提出相应 的解 决措施。 关 键词 :液压 阀体 ;去毛刺 ;清洁度

被拉伤 的缸筒 内壁如 图 1 。 示

2 毛 刺 的类型 及产 生原 因

在金属切削加工 中,根据加工方法 、切 削条件 和 成形部位 的不 同,通常把毛刺分 为以下 4种类 型 :

( )挤压毛刺 。即材 料在 切 削 中 ,被压 缩 时产 1

收 稿 日期 :2 1 — 3—1 01 0 4

制在 0 06m .0 m以内,即单边问隙 0 0 3m .0 m。如此小 的配合 间隙 ,细小的毛刺就可以造成 阀卡滞 。

图 1 被拉 伤的缸筒 内壁

生的毛刺。主要 产 生 于刀 具切 人 处 ,比如 钻孔 、扩

孔 、铰孔 等加工 中的刀具入 口处 。

( )翻边 毛刺 。切削刃从零件上分离时产生 的毛 2 刺。主要产 生 于 刀具 切 出处 ,比如 车 、铣 、刨 加 工 中 ,刀具切 出工件部位产生 的毛刺 。 ( )撕 裂毛刺 。切 削结 束后 ,在 工件 的棱 角处 , 3 由于剪切撕裂而产 生的毛刺。主要成形 于冲、剪加工

处或密封件装配经过处的毛刺 ,容易造成密封件切边 甚至断裂 ,进 而造成液压 阀内泄漏 和外泄漏 ,严重时 甚至导致系统压力无法建立 ,造成整机故 障。

( )堵塞 油 路 ,造成 系 统故 障。 目前 ,液压 阀 2 已向先导控制及负载敏感方 向发展 ,反 映在 阀体结构 上 ,就是存 在较多反馈 油路及控 制油路 ,这些油路一 般 由细小深 孔 构成 , 目前很 多 反馈 阻尼 孔孔 径不 到 1m m,而未 清理 干 净 的毛 刺 被 高压 油 冲 刷掉 落 后 , 易堵塞控制油路 ,进而造成液压 系统故 障。 ( )使精 密配合偶 卡滞 ,造成 系统故 障 。当前 , 3 液压 阀向高压大流量方 向发展 ,对 密封性 能要求 大幅 提高 。 目前挖 掘机 阀压 力大 多超过 3 P ,其 配合 0M a 间隙一 般 为 0 0 8~00 m,一 些 行 业 领袖 企 业 , .0 . 1m 比如川崎 、力士乐等 ,其 阀体 与阀芯配合 间隙已能控

21 0 2年 4月

机床 与液压

M AC NE TO0L & HYDRAUL CS HI I

Ap . 01 r2 2

第4 0卷 第 8期

Vo. 0 No 8 14 .

D :1 . 9 9 jis. 0 1—3 8 . 0 2 0 . 6 OI 0 3 6 /.sn 10 8 12 1. 80 0

作 者 简 介 :赵 敏 (9 3 ) 18一 ,男 ,本科 ,现从 事 液 压 元 件 工 艺 工 作 。 E— a :j r 13 em。 m i s @ 6 .o l m

・

1 4・ 7

机床与液压

第4 O卷

刺产生 。

( )优化 阀体结 构 ,抑 制 毛刺 产生 。零件 平 面 2 交角越小 ,越容 易产 生毛 刺 ,当两 个平 面交 角大 于 10 时 ,基本不产生 毛刺 。所 以在设计 阀体 零件 时 , 5。

应尽量增大两个平面交角。

导孔一铰孔 )余量减少到 0 0 m,这样可 以减少一 .4m 把珩磨刀具 。作 者将珩磨机空 出来 的一轴安装经过改

造后 的含磨料尼龙刷 ( 图 3示 ) 如 ,通 过编程 ,在 最 后一把珩磨刀具精珩前 ,实现 了利用珩磨机 自动去 除 阀孔毛刺 。

( )优化 工艺 路线 ,抑 制 毛刺 产 生。液压 阀加 3 工 中,主 阀孔 的沉割槽是产生毛刺较 多的地方 。之前 的工艺路线是 :粗镗一半精镗一 铣沉割槽一铰孔 。铰 孔后 ,产生 的毛刺 与孑 轴心 线 同向,沉 于沉割槽 内, L 较难清 除。作者将工艺路线更改为 :粗镗一半精镗一 铰孔一铣沉割槽 。这样产 生 的毛刺就 与轴心线垂 直 , 清 除起来就容易多 了。 ’ ( )设计成型 刀具 ,实现 同 步切 削 ,抑 制毛 刺 4 产生 。液压 阀体有很多复杂成型孔。过去 的加工设备 多为摇 臂钻 床等 ,设 备 功率不 够 大 ,不允 许 多刃 切 削 ,故过去在加工该类孔时 ,多采用单 刀分步切削方 式 ,极易形成挤压毛刺及翻边毛刺。 目前作者单位 阀 体加工 已实现加工 中心全数控加工 ,因此作者根据成 型孑 形状 ,对刀具进行复合化 ,成型刀具各刃部 同时 L 切 削 ,既提高 了加工效率 ,又保 证了复杂孔 的几何位 置精 度 ,还很好地抑制 了毛刺 的产生。

( )污染油液 ,造成 其他 液 压元 件故 障。毛刺 4 被液流 冲刷掉落 ,污染工作油液 ,对泵 、马达 、油缸 等精密部件带来不 良影响 ,造成 泵柱塞 卡滞 、油缸拉

缸等故 障。 ( )在加工 中影 响后 续工 序定 位精 度 ,造 成加 5

工精度低下 。

艺路线 、刀具应用 、加工方法等方 面人手 ,尽量减少 毛刺 的产生 。对于不可避免产生毛刺的地方 ,应优化 阀体结构设计 ,使 毛刺产生在易清理的部位 ;其次才 是采取各种方法 ,去除和清理阀体零件 上的毛刺。 3 1 毛 刺 的抑 制 . ( )选择合 适 阀体 材 料 ,避 免 毛刺 产 生。延伸 1 率越大 、硬度越低 的金属材料 ,越 易产 生毛刺 。所 以 在满 足设计要 求并考 虑适 当成 本 的前 提下 ,选用 延 伸率 和变形硬 化指数 较 小 的材料 ,可 以有 效抑 制毛

中图分类号 :T 6 H12+. 1 文献标识码 :B 文章编 号 :10 3 8 (0 2 0 1— 8 1 2 1 )8—13— 7 2

毛刺是机械加工 中最 常见 的附带产生物 ,在精密 元 件制造中 ,毛刺 的危害尤其严重 。作者多年从事液 压元 件研发 制造 ,对毛刺 的成 因、危害 、解决措施等 有深入研究 ,现详述如下 。 1 毛 刺对液压 阀的危 害 ( )造 成内外泄漏 。在装配液压 阀时 ,装密封件 1