汽车焊装夹具智能设计系统的研发

汽车车身焊装夹具设计概述

汽车车身焊装夹具设计概述1. 引言1.1 汽车车身焊装夹具设计概述汽车车身焊装夹具设计在汽车生产中起着至关重要的作用,它直接影响着汽车的质量和生产效率。

夹具设计的好坏不仅关系到焊装工艺的精准度和稳定性,也直接影响了车身焊装的质量和成本。

夹具设计的重要性夹具设计是汽车制造中的关键环节,它决定了车身焊装过程中的定位、固定和连接方式。

一个良好的夹具设计可以确保焊接位置的准确性和稳定性,同时能够提高焊接的效率和质量。

夹具设计的原则包括结构简单、操作方便、稳定可靠、适应性强等。

在设计夹具时,需要考虑到生产工艺、工作效率、成本控制等因素,以确保夹具在实际生产中能够发挥最佳作用。

夹具设计包括夹具的结构设计、定位设计、固定设计等多个方面。

夹具的结构设计是夹具设计中最基本的内容,它直接影响着夹具的使用效果和寿命。

夹具设计的流程包括需求分析、方案设计、细化设计、制作调试等多个步骤。

在设计过程中,需要与生产、技术、质量等部门密切合作,确保夹具设计符合实际生产需求。

夹具设计的优化方法夹具设计的优化方法包括结构优化、材料优化、工艺优化等多个方面。

通过不断优化夹具设计,可以提高焊装生产效率,降低生产成本,提高焊装质量。

结论2. 正文2.1 夹具设计的重要性夹具设计在汽车车身焊装过程中起着至关重要的作用。

夹具是用来固定工件,保证工件在焊接过程中的位置和形状不变,从而保证焊接质量。

夹具设计的质量直接影响到焊接工艺参数的选择和焊接质量的稳定性,因此夹具设计的重要性不可忽视。

夹具设计能够提高生产效率。

通过合理设计夹具,可以缩短工人的操作时间,提高工作效率,减少生产成本,提高生产效率。

夹具设计还能够提高焊接质量。

通过精准的夹具设计,可以确保焊接工件的位置和形状稳定,避免焊接变形和缺陷,从而提高焊接质量。

夹具设计还能够保证产品的一致性。

通过统一的夹具设计标准,可以确保同一型号的车身焊装过程中使用的夹具保持一致,保证产品的一致性和标准化。

汽车焊装夹具智能设计系统的研发

Ma c hi ne r y De s i g n & Ma n u f a c t u r e

第 2期 0 1 4年 2月

汽车焊装 夹具智能设计 系统的研 发

禹化 宝 , 张俊华

( 烟台大学 机 电汽车工程学院, 山东 烟台 2 6 4 0 0 5 )

Ab s t r a c t : O n t h e b a s i s o ft h e r e s e a r c h o v e r v i e w fa o u t o m o t i v e w e l d i n g i f x t u r e s , i t n o t e s t h e d i s a d v a n t a g e s i n C u r e n t r e s e rc a h , w h i c h d i s c u s s e s t h e s i g n  ̄ i c a n c e f o a u t o m o t i v e r e s e r a c h a n d d e v e l o p m e n t f o i n t e l l i g e n t d e s i g n s  ̄t e m f o r w e l d i n g i f x t u r e . I t a d o p t s g r o u p t e c h n o l o g y ( G T ) t o c o d e nd a b u i l d f o u n d a t i o n c l ss a l i b r a r y fi o n t e l l i g e n t s  ̄t e m . U s i n g h y b r i d r e so a n i n g me t h o d fR o B R nd a C B R, t h e lo f w c h rt a fi o n t e l l i g e n t d e s i n g i s g i v e n . T h e i n t e l l i g e n t d e s i n g s  ̄t e mf o r w e l d i n g ix f t u r e s i d e v e l o p e d i n t h e f o r , n f o d y n a m i c l i n k l i b r a r y f o V C + + 6 . 0 b a s e d o n s i mi l a r i t y a l g o r i t h m.t r a n s f o r m a t i o n ma t r i x l a g o i r t h m a n d m o el d s i n N X 8 . 0 C A D¥ o f t w re a . he T s  ̄t e m c a n e x p o r t t h e t h r e e d i m e n s i o n l a c o m p o n e n t s f r o m c o m p o n e n t d a t a b se a , mo d u l e d t a ba a se nd a c se a d ta a b se a o fw e l d i n gf i x t u r e ,w h i c h s t a @ t h e p o r t bi a l i t y f o s t a n d rd a p a r t s l i b r ry a a n d t h e d e s i n g r e q u i r e m e n t f o s h o r t e n i n g d e s i np g e r i o d , ec d ea si n g t h e e r r o r f s o a nd m a n u f a c t u r e a n d d e s i g n c o s t .

白车身焊装生产线数字化夹具设计系统及应用

白车身焊装生产线数字化夹具设计系统及应用郑联语;高浩;吴约旺【摘要】针对多平台与高节拍汽车车身柔性焊装自动化生产线研发过程的用户化和专业化,基于CATIA软件平台设计开发了汽车白车身焊装生产线数字化夹具设计系统.进行了涵盖从白车身焊装生产线布局规划到夹具设计工程图生成各个模块功能研究与开发,尤其创新性地基于MBD技术实现了夹具二维工程图自动批量出图,解决了夹具设计数字化与我国以二维图纸作为加工标准现状的衔接问题,提高了汽车白车身夹具设计自动化与数字化程度,实现了夹具设计的快速高效,缩短了产品开发周期.本系统已得到企业工程应用,实际应用本系统对夹具设计效率提高在40%以上.【期刊名称】《汽车工程师》【年(卷),期】2015(000)005【总页数】5页(P55-59)【关键词】白车身;生产线;数字化;焊装夹具;设计系统【作者】郑联语;高浩;吴约旺【作者单位】北京航空航天大学机械工程及自动化学院;数字化设计与制造北京市重点实验室;北京航空航天大学机械工程及自动化学院;数字化设计与制造北京市重点实验室;北京航空航天大学机械工程及自动化学院;数字化设计与制造北京市重点实验室【正文语种】中文在汽车制造过程中,相对于涂装线和总装线来说,焊装线的刚性强,不同车型间通用性差,新车型生产线部署均需重新设计焊装夹具,从而造成市场滞后,影响企业效益[1]。

因此,许多学者在三维CAD系统中对焊装夹具辅助设计进行了研究,如文献[2-3]等,但是研究多集中在库的归类整理以及资源文件的机智调用上,在与焊枪的可达性干涉关系、定位夹紧块以及夹具二维与三维关联等设计上鲜见涉及。

文章在对焊装夹具整个设计过程,尤其是工作内容重复、繁琐及效率低的环节,进行分析研究的基础上,设计开发了汽车白车身焊装生产线数字化工艺与夹具设计系统,以提高设计的工作效率。

1 结构与功能汽车白车身焊装生产线工艺及夹具设计软件系统是面向汽车白车身焊装工艺的辅助软件系统,主要由6个模块组成,其功能与结构,如图1所示。

汽车车身焊装夹具设计概述

汽车车身焊装夹具设计概述一、汽车车身焊装夹具的概念汽车车身焊装夹具是用于固定汽车车身焊接部件的一种专用工装设备,它能够确保焊接部件的正确位置和角度,保证焊接的质量和精度。

它主要包括夹具主体、夹具夹具和定位元件等部件,可以根据焊接部位的不同,设计相应的夹具结构和功能。

二、汽车车身焊装夹具设计的原则1. 精准度和稳定性:夹具设计必须保证焊接部件的精准度和稳定性,确保焊接的质量和一致性。

2. 生产效率和灵活性:夹具设计要考虑生产效率和灵活性,以适应不断变化的焊接需求和车型种类。

3. 成本控制和可维护性:夹具设计要尽可能控制成本,降低制造和维护成本,并考虑夹具的可维护性和寿命问题。

三、汽车车身焊装夹具的主要类型1. 手工夹具:手工夹具是最基础的夹具类型,主要用于小批量生产和定制车型,需要人工操作和调整。

2. 气动夹具:气动夹具利用气动装置实现夹紧和释放的功能,适用于中小型车身焊装生产线。

3. 液压夹具:液压夹具采用液压系统实现夹紧和释放的功能,适用于大型车身焊装生产线。

4. 智能夹具:智能夹具结合了传感器、控制系统和机电一体化技术,能够实现自动调整和自适应功能,适用于高效率、高精度的大规模生产。

四、汽车车身焊装夹具设计流程1. 确定夹具类型:根据焊接部位和生产需求,确定适合的夹具类型,包括手工夹具、气动夹具、液压夹具和智能夹具。

2. 确定夹具结构:根据焊接部位的形状和特点,设计夹具结构和功能,包括夹具主体、夹具夹具、定位元件等部件。

3. 材料选型和制造:选择适合的材料和制造工艺,既要考虑夹具的强度和刚度,又要兼顾制造成本和周期。

4. 装配调试和调整:对设计好的夹具进行装配和调试,确保夹具的稳定性和精确度,以便进行后续的生产。

5. 生产应用和维护保养:将设计好的夹具投入生产应用,不断进行维护保养和改进优化,持续提高生产效率和质量。

五、结语汽车车身焊装夹具设计是汽车焊装工艺中非常重要的一环,它直接影响着汽车焊接质量和生产效率。

汽车焊装夹具路气路设计要点与优化思路分析

汽车焊装夹具路气路设计要点与优化思路分析摘要气动夹具因其操作方便快捷、动力源洁净成本低廉等优点,在汽车焊装夹具中得到广泛应用。

车身焊装是车身制造的重要工序,是汽车制造水平的重要保证。

车身的焊接质量对车辆的制造水平、使用年限和驾驶舒适性有直接的影响。

本文就汽车焊装夹具路气路设计要点与优化思路展开探讨。

关键词汽车;焊装夹具;气路;设计与优化引言伴随人们的生活水平提高,在城市里汽车的保有量不断上升。

作为汽车生产一个主要工艺的焊装,会对汽车整体美观与外形产生直接影响。

所以需要汽车生产厂家高度重视,将汽车车身焊装水平与焊装工艺设计水平提高。

1 车身焊装的工艺设计在汽车制造的四大工艺(冲压工艺、焊装工艺、涂装工艺、总装工艺)中,每一道工艺都汽车制造质量产生重要的影响。

而其中焊装工艺对于汽车产品的外观美观与否有着直接关联,这也是用户接触汽车产品最直接的印象。

因此,必须重视车身焊装工艺的合理性与科学性,在有限的资源背景下,提高焊接工作质量,提升焊接工作效率。

这就需要工艺设计人员熟悉和了解不同车体车身特性,加强与车身设计人员、内饰设计人员、焊接生产人员的多方沟通,为车身焊装工艺设计科学的可行性方案,保证焊装工艺设计的科学性与先进性。

车身的焊装过程实际上是零件的组合或部件组装,然后几个组件或零件形成一个整体。

在焊装工作之前,应有详细焊装工艺文件来指导焊装工艺开展,保证每一批次焊装工艺质量,提高焊装效率。

焊装工艺设计的焊装工艺卡,是指导焊装工艺装配与焊接的工作依据,同时,针对不同零部件焊装衔接工作,就根据焊装工艺要求、生产设备自动化程度、输送距离等,确定焊接每一道工序的生产时间,从而确保焊接工序科学有序地开展。

汽车车身焊装工艺设计的要点主要有:一是焊装工序卡制定:根据车身设计要求,对焊装工艺的每一道工序提出详细要求,并对整个工艺流程中每个部件的装配与焊接顺序提出要求。

二是提出满足一中规定的工序内容所需的通用焊接设备清单,清单应包含设备规格、型号和台数等。

关于白车身装焊夹具的设计及点焊机器人的焊接仿真分析

关于白车身装焊夹具的设计及点焊机器人的焊接仿真分析葛国华【摘要】整车产品想要实现质量和生产效率的稳步提升,离不开白车身焊接技术的帮助,其对于整车质量有着至关重要的影响作用,同时对整车产品设计及其行驶安全等也同样起到了直接的正向影响.在此背景下,本文将从简单介绍白车身及焊装夹具入手,以左前纵梁轮罩分总成为例,简要分析研究白车身装焊夹具的设计及点焊机器人的焊接仿真,希望能够为相关研究人员提供必要参考.【期刊名称】《电子世界》【年(卷),期】2017(000)019【总页数】2页(P44-45)【关键词】白车身;装焊夹具;点焊机器人;焊接仿真【作者】葛国华【作者单位】浙江农业商贸职业学院【正文语种】中文在轿车白车身焊装夹具的设计当中,最为重要的部分便是白车身左前纵梁轮罩分总成,其焊装夹具设计直接影响这后续的焊接工作。

而在白车身焊接当中,又以点焊技术使用最为频繁。

因此本文将通过从主要指标、逻辑结构以及典型结构等出发,对左前纵梁轮罩分总成的三维夹具设计进行分析,并在此基础之上配合相应的仿真软件,利用虚拟建模的方式对点焊机器人的焊接仿真进行分析。

所谓的白车身指的就是未进行涂装以及内饰件总装的车身,通常是由装焊的薄板冲压零件冲压件构成,也就是在安装之前四门两盖的车身骨架。

其作为轿车子系统包括电气、行驶、动力系统等在内的重要载体之一,不仅直接影响着轿车的外观质量,同时也对轿车的动力、舒适、平顺等性能有着至关重要的影响。

在轿车总车的生产制造当中,白车身的制造技术显得尤为重要。

装焊夹具则指的是在装焊阶段当中所用夹具,鉴于其在规格方面尚未统一,因此并不是一种标准化的设计与制造工艺设备,不同车型、不同结构特点、不同生产条件等需要的装焊夹具也各不相同。

但总体来说,一般的装焊夹具主要包括定位件和夹紧件、支撑件和限位件、基础件以及传动件+源动件,依照具体要求对各零部件位置进行明确,而后通过适当调整焊点与焊缝从而顺利完成焊接工作。

基于CATIA VBA二次开发汽车焊装夹具智能设计系统的技术方案V1.0

基于CATIA VBA二次开发汽车焊装夹具智能设计系统的技术方案一.绪论随着市场竞争日益激烈,制造业中起着重要作用的人工夹具设计已经不能满足生产的需要,有着高效快捷特点的计算机辅助夹具设计(CAFD)应运而生。

计算机辅助夹具设计经历了不同的发展阶段,技术日趋成熟并且正在逐步应用到生产实际之中,起到缩短生产周期、提高设计质量、降低生产成本、提高设计和生成效率等等多方面的作用。

1.1项目的研究背景和意义随着世界经济飞速发展和市场的全球化,制造业空前激烈发展。

传统的制造技术已经不能适应经济的高速发展,也不能满足多样性的要求,为了改进传统的制造技术,提高生产效率,使企业在竞争中获胜,对工艺装备的柔性化提出了迫切的要求。

计算机辅助夹具设计技术就是在上述背景下产生的,即利用计算机辅助人工进行夹具设计的一种先进制造技术。

最初的CAFD系统是交互式设计界面,可以完成相对复杂的夹具设计任务,在一定程度上节省了设计绘图和修改的时间。

随着计算机水平的提高和各种理论的成熟,在基于成组技术和知识工程的基础上CAFD带有一定的智能性,提高了夹具设计自动化程度。

目前的CAFD 系统正在朝着以实际生产应用为导向的计算机辅助夹具设计上发展,使其更具智能化和自动化。

最终,带来工程设计速度加快和节约设计成本两方面的益处,改善汽车焊装夹具建模过程,减少夹具设计所需的经验,使设计过程便捷省力,使设计过程更加灵活。

1.1.1项目的研究背景在现代汽车生产中,焊装夹具是必不可少的工具。

它们用于保持汽车零部件在正确的位置并确保焊接的准确性和一致性。

然而,传统的焊装夹具设计方法存在许多不足之处,如设计效率低下、重复劳动等。

因此,开发一种基于CATIA VBA的二次开发汽车焊装夹具智能设计系统具有重要的研究意义。

1.1.2项目的研究意义通过开发智能设计系统,可以提高焊装夹具的设计效率和精确度。

智能设计系统可以利用计算机的案例推理和规则推理技术,根据之前的经验和规则来生成夹具设计方案,减少设计师的重复工作。

汽车车身焊装夹具的设计对策

汽车车身焊装夹具的设计对策摘要:近年来,随着汽车制造技术的不断发展,机器人视觉抓件技术由于其高柔性和高效率的优势,近几年来不断被应用到各汽车厂家的焊装作业中。

从钣金件到门盖总成件的抓取和装配,其技术也日趋成熟。

虽然视觉技术和机器人抓件有机的结合,能最大程度释放机器人的柔性能力,但在实际的应用过程中仍然存在许多问题需要进行解决。

关键词:汽车车身;焊装夹具;设计对策引言汽车是一个集成了车身结构、电子电气、管路系统、内外饰系统和底盘悬架系统等综合性能结合体的装置。

其中车身结构是整个装置的基础,其他子系统都是安装在车身上的附属装置。

附属装置需要通过安装点固定在车身上,目前大多数都是通过螺栓连接固定,因此需要提前在车身相应位置植焊螺柱或者螺母。

1汽车焊装夹具概述汽车焊装夹具是一种在汽车制造厂作为工装夹具使用的设备,用于实现焊件的精准定位、固定夹紧和支撑辅助等一系列操作的机械设备。

依据焊件的不同,该焊装夹具的类型一般不同。

汽车焊装夹具就是在进行焊件过程中作为工艺辅助,确保车身焊件上焊接部位所在的位置固定不动工装夹具。

近些年来,消费者不断追求汽车性能高品质和高舒适度下,汽车各个零部件在朝着简洁化和轻量化发展。

对车身的外表、结构以及材料等有了新的要求,这也意味着焊接方法需要进一步优化。

在焊接零件生产中,优秀的的焊装夹具往往可以节约生产时间,减轻工人劳动强度,在大型汽车企业,一般多功能的焊装夹具使用更多,大大提高车间的生产效率。

本文主要围绕设计汽车车身通用的焊装夹具,介绍焊装夹具的构造组成及设计思路,工件的尺寸精度及材料的选用。

希望可以在目前车间焊接工艺有待提高的现状下,做出调整及改进,以适应不断更新换代的智能化发展需求。

2汽车车身焊装夹具的设计对策2.1侧围内外板高节拍柔性预装方案侧围预装工位是主焊线生产的第一序,是总拼工位的前提。

在侧围内板的预装工位中,需要在侧围内板上完成和地板搭接位置的涂胶工艺以及和地板连接的搭扣工艺。

汽车焊接夹具设计的研究与进展

设计方法

汽车焊接夹具设计的主要流程包括:建模、分析、优化等步骤。首先,利用 三维建模软件如SolidWorks、CATIA等建立夹具的三维模型,并对模型进行静态 和动态分析,以验证设计的合理性和可行性。然后,利用有限元分析软件如 ANSYS、ABAQUS等对夹具进行应力、应变、刚度等方面的分析,以优化夹具的结 构和性能。最后,根据实际生产需要,对夹具进行不断的改进和优化,能化:在数字化和智能化的时代背景下,汽车焊接夹具设计也将逐步 实现智能化。通过引入智能传感器、嵌入式控制系统等先进技术,实现夹具的自 我调节和智能化控制,以满足不断变化的生产需求。

3、轻量化:为了降低汽车制造成本和节能减排,轻量化成为汽车制造业的 重要发展方向。相应的,汽车焊接夹具设计也将向着轻量化的方向发展,通过采 用轻质材料和优化结构设计,实现夹具的轻量化,以降低制造成本和能耗。

研究现状

近年来,国内外学者和企业对于汽车焊接夹具设计的研究投入了大量的人力 和物力。在理论研究方面,许多学者对汽车焊接夹具的机构学、动力学、误差分 析等方面进行了深入研究。同时,随着计算机辅助设计技术的不断发展,数值模 拟和优化设计方法在汽车焊接夹具设计中的应用也越来越广泛。此外,一些新的 工艺和技术,如机器人焊接、激光焊接等,也为汽车焊接夹具的设计带来了新的 挑战和机遇。

感谢观看

未来展望

随着汽车工业的不断发展和技术水平的不断提高,对于汽车焊接夹具设计的 要求也将越来越高。未来,汽车焊接夹具设计将更加注重以下几个方面的发展:

1、高精度化:为了满足汽车制造业对于焊接质量的高标准要求,高精度化 的焊接夹具设计将成为未来的发展趋势。通过采用先进的计算机辅助设计技术和 高精度加工设备,实现夹具的高精度化,以提高焊接质量和生产效率。

基于MATLAB和遗传算法的汽车焊装夹具规则库的构建

9

基于 M A T L A B和 遗传 算 法 的汽 车焊装 夹具 规 则 库 的构 建

刘 锟 姚 春 玲

( 1 . 烟 台中 集来 福 士 海 洋 工程 有 限 公 司 T C T调试 部 , 烟台 2 6 4 0 0 0 ; 2 . 山东 商 务 职 业学 院 机 械 工程 系 , 烟台 2 6 4 6 7 0 ; )

夹 紧 器

图 1 汽 车 焊 装 夹 具 的 组 成

1 . 2 设 计 方 法

图 2 夹 具 知 识 结 构

采 用 自顶 而 下 的 设 计 方 法 , 进 行 汽 车 焊 装 夹 具 设 计

2 . 2 规 则 库 的 构 建 设 计 规则 是 对 以 往 夹 具 设 计 方 法 和 设 计 经 验 的知 识

则库, 以 更好 的 实现 夹具 知 识 的共 享 和 重 用 。 1 汽 车 焊 装 夹 具 的 结 构 特 点 和 设 计 方 法

1 . 1 结 构 设 计 主 体 和客 体 : 夹 具 设 计 的 主体是人 , 客 体 是设 计 式 样 书 、 设计规范和 冲压件图形 。

识 库 和外 部 工 艺 知 识 库 。后 者 用 于存 放 设 计 式 样 书 和设 计规 范, 前 者 包 含 了夹 具 设 计 过 程 中 的所 有 积 累性 知 识 ,

汽 车焊 装夹 具 由基础 支撑 部件 、 定位 机 构 、 夹 紧机 构 、 辅 助 机 构 与 控 制 系 统 五 个 部 分 组 成 。其 中基 础 支 撑 部 件 、 定 位机 构 、 夹 紧 机 构 为 夹 具 结 构 设 计 主 要 部 分 。 以 气 动 夹 具 为例 ( 如 图 l所 示 ) 。支 架 为 基 础 单 元 , 用 于 连 接 定 位 板

汽车排气系统机器人焊装夹具气路图的设计与优化

汽车排气系统机器人焊装夹具气路图的设计与优化1. 引言1.1 背景汽车排气系统是整个汽车动力系统中至关重要的组成部分,它直接影响着发动机的排放性能和燃烧效率。

随着汽车行业的不断发展,对汽车排气系统的要求也越来越高,对于机器人焊装夹具的设计与优化成为了一个重要课题。

随着车辆产量的增加和自动化生产的需求增加,传统的人工焊接已经无法满足生产需求,自动化生产线成为了汽车制造业的主流。

而机器人焊装夹具作为自动化生产线上的重要设备,其设计与优化对整个生产线的效率和质量有着直接的影响。

在汽车排气系统机器人焊装夹具气路图的设计与优化中,我们需要充分考虑到气路的畅通程度和焊装夹具的稳定性,同时要考虑到生产效率和成本的平衡。

通过精心设计和优化,可以提高生产效率,降低成本,提高产品质量,从而推动汽车制造业的发展。

本文旨在对汽车排气系统机器人焊装夹具气路图的设计与优化进行深入研究,为汽车制造业的发展提供有益的参考。

1.2 目的目的是通过设计和优化汽车排气系统机器人焊装夹具气路图,提高焊接效率和质量,减少人工操作和人为错误,从而降低生产成本,提升生产效率。

通过对气路图和焊装夹具的设计优化,实现汽车排气系统的自动化焊接,使整个生产过程更加智能化、精准化和高效化。

通过优化方法的引入,提高焊接质量和稳定性,确保汽车排气系统的安全性和可靠性,满足市场对产品质量的要求。

通过本文的研究与实践,为汽车企业提供了一套完善的汽车排气系统机器人焊装夹具气路图设计与优化方案,为企业的发展提供有力支持。

1.3 意义汽车排气系统机器人焊装夹具在汽车生产中发挥着关键作用,其设计与优化不仅可以提高生产效率,降低生产成本,还可以保障焊接质量和产品一致性。

通过设计合理的气路图和焊装夹具,可以提高焊接工艺的稳定性和一致性,减少人为因素对焊接质量的影响,提高产品的合格率。

优化机器人焊装夹具的设计可以减少零部件的磨损和浪费,延长设备的使用寿命,降低维护成本,提高生产线的可靠性和稳定性。

毕业设计(论文)-汽车车身焊装夹具设计[管理资料]

![毕业设计(论文)-汽车车身焊装夹具设计[管理资料]](https://img.taocdn.com/s3/m/c84ee3c6a32d7375a517805a.png)

绪论[摘要]焊接是现代机械制造业中一种必要的工艺方法,在汽车制造中得到广泛的应用,由于点焊、气体保护焊、钎焊具有生产量大,自动化程度高,高速、低耗、焊接变形小、易操作的特点,所以对汽车车身薄板覆盖零部件特别适合,因此,在汽车生产中应用最多。

在投资费用中点焊约占75%,其他焊接方法只占25%。

随着汽车工业的发展,汽车车身焊装生产线也在逐渐向全自动化方向发展,为了赶上国际水平,在提高产量的同时,要求努力提高汽车制造质量。

众所周知,实现自动化的前提是零件的制造精度要很高,希望焊接变形最小,焊接部位外观要清爽,故要求焊接技术越来越高。

我国面临加入WTO的机遇和挑战,焊接方面新技术的推广应用对汽车工业的品牌提升有极其重要的作用。

[关键字] 焊接;焊装生产线;自动化[Summary] The welding is in the modern machine manufacturing industry one essential necessity, getting the extensive application in the automobile manufacture, because of the spot welding , the shielded welding ,the rock drill welding has the product in a big way , the automation degree is high, high speed, low consumption, weld the characteristics of transform the small and easy operation, so overlay zero partses to the automobile carriage lamella special in keeping with, Therefore, applied in automobile produce at most .the spot welding approximately composes 75%,in the investment expenses ,other welding methods only account for 25%.Along with the development of the automobile industry, the automobile body welds installs the production line also at the time of gradually to full-automatically turning the direction development, for the sake of catching up the international level, at raising the yield, request to work hard to raise the automobile manufacturing quantity .It is known to all, the premise that carry out the automation is the manufacturing accuracy of the spare parts and want to be very high, hoping to weld to transform minimum, weld the part external appearance to want the clearness, so request to weld the technique more and more high .The our country faces the opportunity and challenges of join the WTO, the welding aspect new technical expansion application to automobile industry of brand promote to have the very and important function.[Key word] the weld ; the welding installs the production line ;automation第一章汽车工业概况第一节世界汽车工业发展概况从1886年德国人卡尔·奔驰和戈特利布·戴姆勒用四冲程汽油机制成汽车以来,已有一百多年的历史。

浅谈白车身焊装夹具设计要点分析

浅谈白车身焊装夹具设计要点分析【摘要】本文从浅谈白车身焊装夹具设计要点的角度进行分析。

在介绍了文章的背景和目的,重点概括了白车身焊装夹具设计的重要性,并引出了接下来要探讨的内容。

在详细介绍了白车身焊装夹具设计的基本原理、解决方案、要点分析、特点和优势,以及实际应用。

在总结了白车身焊装夹具设计要点的重要性,展望了其发展前景,并强调了设计要点分析对于提高生产效率和质量的重要性。

通过本文的阐述,读者可以更深入地了解白车身焊装夹具设计的关键要点,为相关领域的设计和应用提供参考和指导。

【关键词】白车身、焊装夹具设计、要点分析、原理、解决方案、特点、优势、应用、生产效率、质量、发展前景。

1. 引言1.1 介绍篇文章的背景和目的白车身焊装夹具设计是汽车生产中极为重要的环节,它直接影响到汽车产品的质量和生产效率。

为了更好地探讨白车身焊装夹具设计的要点分析,我们有必要首先介绍本文的背景和目的。

随着汽车工业的快速发展,对于汽车生产效率和质量的要求也越来越高。

白车身焊装夹具设计作为汽车生产中的重要环节,其设计质量直接关系到整个汽车生产过程的效率和质量。

深入分析白车身焊装夹具设计的要点,探讨如何提高设计质量和效率,具有重要的理论和实践意义。

本文旨在从白车身焊装夹具设计的角度入手,探讨其设计要点,并分析其特点和优势,为提高汽车生产效率和质量提供理论支持。

通过对白车身焊装夹具设计的深入研究,可以更好地指导实际生产中的设计实践,提升汽车生产的整体水平和竞争力。

1.2 概括白车身焊装夹具设计的重要性白车身焊装夹具设计对于汽车生产具有至关重要的作用。

它不仅可以提高生产效率,降低生产成本,更能确保产品的质量和稳定性。

白车身是汽车的基础结构,其焊接工艺直接影响到整车的质量和安全性。

而焊装夹具作为白车身焊接过程中的重要工具,其设计质量直接关系到焊接过程的精确度和稳定性。

良好的白车身焊装夹具设计可以有效提高生产效率,减少人力资源的浪费。

汽车点焊机器人控制系统的设计

参考文 献 :

【 】林 尚扬 , 1 陈善本 , 桐. 接机 器人 及其 应 用 [ . 京 : 械 李成 焊 M]北 机

工业 出版社 ,0 0 20 .

【 】卢本. 2 焊接机器人的类型和应用[ ]现代焊接 , 0 ,( ) 1 — J. 2 67 6 :1 0

3 系统软件设计

3 1 控 制 系统 主程 序 的设 计 .

点 焊 机 器人 控 制 系 统 经 过 一 系 列 的 初 始 化 设 备 后 ,进 入 主 循 环 。主 循 环 主要 是 判 断 故 障 ,处 理 操 作 台 和 人 机 界 面 ,控 制

夹具 、点焊机 器人 和焊接控 制器 。采 用 O O MR N公司的软件 包 C Porm e 软件 ,支持语句表 ( T ) X—rga m r S L 、梯形 图 ( A L D) 和 控制 系统流程 ( S ) C F 。控制系统主程序包括 :( )M I 1 A N子程 序负责操作台上 的按钮 ,选择开 关 ,急停开 关等 状态 的读取 , 判定操作者在此操作 台上设定的操 作模式 ;( )D S L Y子程 2 IP A 序负责相关功能界面的选择 ,完成触摸屏 的显示 、触摸屏 上对 各设备 的操作 ;( )J 1和 JG 3 I G I2子程序负责夹具上接近开 关, 行程开关 ,气缸上磁性开关等状态的读取 ,完成夹具 的时序 控 制 ; ( ) R B T子 程 序 完 成 机 器 人 初 始 化 ,实 现 机 器 人 的 各 4 OO 种动作 时序的控制以及机器人的状态报 警等等 ;( )TM R 5 IE — TP R S 程 序 负 责 监 视 当 前 生 产 数 ,控 制 修 磨 时 间 以及 电 ID E S子

汽车车身焊装夹具设计概述

汽车车身焊装夹具设计概述【摘要】汽车车身焊装夹具设计是汽车制造过程中不可或缺的重要环节。

设计需求分析需要充分考虑车身结构特点、焊接工艺和生产效率等因素,为夹具结构设计提供指导。

在夹具结构设计阶段,需要尽可能减少焊接变形和提高工装稳定性。

夹具材料选择直接影响了夹具的使用寿命和成本,需要根据具体情况进行合理选择。

夹具制造工艺应注重精度和可靠性,确保夹具在使用过程中能够稳定有效地工作。

在夹具使用过程中,需要注意保养和维护,及时发现和解决问题,确保生产线的正常运转。

总结来看,汽车车身焊装夹具设计是一个复杂而精密的工作,需要综合考虑各种因素才能设计出高效可靠的夹具。

未来的发展趋势可能是智能化和自动化,在提高生产效率的同时保证产品质量。

【关键词】汽车, 车身, 焊装, 夹具设计, 需求分析, 结构设计, 材料选择, 制造工艺, 使用注意事项, 总结, 发展趋势。

1. 引言1.1 汽车车身焊装夹具设计概述汽车车身焊装夹具设计是汽车生产过程中的关键环节之一。

夹具的设计质量直接影响到车身焊接的质量和效率。

随着汽车行业的发展,夹具设计也在不断创新和优化,以满足汽车生产的需求。

夹具设计的首要任务是满足焊接的工艺要求,保证焊接工艺的稳定性和可靠性。

设计师需要根据车身结构的特点和焊接工艺的要求,合理设计夹具的结构形式和工作原理。

夹具的结构设计应考虑到夹持力的大小、夹持方式的灵活性以及夹持点的准确性,以确保工件能够精准地定位和固定。

夹具的材料选择也十分重要。

夹具需要具有足够的强度和刚性,以确保在焊接过程中不发生变形或失稳。

常见的夹具材料包括高强度钢、铝合金等,根据具体情况选择合适的材料。

夹具的制造工艺也需要精益求精,确保夹具的加工精度和表面质量满足要求。

制造过程中需要考虑到夹具的易用性和维护性,以提高生产效率和减少维护成本。

在夹具使用过程中,也需要遵守一些注意事项,如定期检查夹具的工作状态、及时更换磨损部件等,以确保夹具的正常使用。

焊装夹具方案设计智能化CAD技术研究

摘要 : 针对车身焊装夹具 的设计特点和规律 , 阐述 了在 车身焊装夹具设 计过程 中知识 的表示方 法和获取途 径 , 总结了该设计领域的研究特点和发展方 向, 将面向对象的 Vsa C+ i l +技术应用到 智能化设计系统 的开发 中 , u 构

建了一个用 于焊装夹具加紧方案设计 的智能化 C D系统 , A 基于该系统完成了焊装 夹具加紧方案 的 自动设计 , 并

将方案设计结果作为案例存储 于系统 中, 大地方便 了后期的开发和维护 . 极 关键词 : 焊装 夹具 ; 知识库 ; 智能化 C ;方案设计 D A

中 图 分 类号 : P3 17 T 9 . 文献 标 识 码 : A 文章 编 号 :17 62—5 8 (0 0 0 —0 4 —0 5 1 2 1 )2 2 8 5

C D y t m e eo me t a f i g sr t g sd p o e o l i g f t r s Ac o dn l a u o t e A s s e d v lp n , i n ta e y i e lr d f r we d n i u e . c r i g y, n a t ma i d — x x c

史丰 荣 韩 华伟 周 维华。 , ,

( . 台 工程 职 业 技 术 学 院 机 制 工 艺 系 ,山 东 烟 台 1烟 24 0 ;2 烟 台 中集 来 福 士 海洋 工 程 有 限 公 司 , J 烟 台 605 . l东 l 240 ; 6 0 0 3 烟 台工 程 职业 技 术 学 院 机 电工 程 系 ,山东 烟 台 24 0 ) . 6 0 5

产 品设计 是产 品制造 的基础 和前提 , 而设计 的 首要 环节 是 产 品的 方案 设计 . 统 的 C D技 术 对设 计 传 A 活动 的支持很 有限 , 于设计 活动 中最具 有创造 性 , 对 同时也 是对 设计 质量 最具 有 影 响力 的 几个 阶段 , 如 例

可重构车身底盘焊装夹具设计

AUTOMOBILE DESIGN | 汽车设计时代汽车 可重构车身底盘焊装夹具设计郑永佳1 唐鼎2 李大永2 彭颖红21.上海鑫燕隆汽车装备制造有限公司 上海市 2019062. 上海交通大学 机械与动力工程学院 上海市 200240摘 要: 随着汽车工业及汽车装备制造业的深入发展,智能、柔性、高效、高精、自动化已成为汽车装备业发展的主流方向[1]。

汽车业由传统的 “单品种-大批量”向“多品种-中小批量”,乃至“变品种、变批量”的生产方式过渡,以“生产者为主导”的生产方式逐步向“以消费者为主导”转变[2-4]。

为了满足目前急剧增加的新车型生产,新型柔性可重构焊装随行夹具越来越多地应用于汽车焊装生产线中。

关键词:可重构焊装夹具;多车型;应用1 引言夹具的可重构化使该系统能够满足多种应用需求,并且装配需求改变后,能够快速地通过夹具结构使之满足装夹要求。

本文的研究对象为车身底盘焊装夹具系统,该系统通过调整少数零部件满足8种车型的底盘装夹需求,节省了夹具制造及管理成本。

2 车身底盘焊装随行夹具系统该随行夹具系统主要由信息控制系统、重构单元立体库、夹具、夹具运输系统组成。

由信息控制系统输入车型信息并判断出所需夹具重构单元编号;夹具运输系统运输重构单元至重构站,由机械抓手对焊装夹具进行重新装配;重构后的夹具由传送机构运送至焊装生产线上配合汽车装配使用。

为满足混线生产,焊装夹具能兼容3个平台、8个车型,并具有可扩展性。

3 夹具结构设计图1为某车型的焊装夹具结构。

汽车底盘支撑定位机构为该焊装随行夹具核心部件,包括底座、共用定位单元、固定单元、可重构单元和切换抓手等。

其中,底座由两条长钢条和五条短钢条组成,底座上面铺设有两个通气管路并连接有气动装置,通气管路上分别设有若干通气口。

考虑到车型之间其夹具差异较小,不同车型的夹具除左右两侧布置由两个可重构单元部件不同外,其余部件如定位单元部件与固定单元部件等均相同。

共用的定位单元包括四个销钉式夹紧气缸,四个夹紧气缸通过连接块对称固定在两条长钢条中段位置设有的支撑柱上,并于通气管路的通气口连通,从而控制支柱的运动方式。

设计焊接工装夹具的流程与步骤,一文搞定!

1 序言在“中国制造2025”的时代背景下,中国制造向自动化、智能化迈进,机器人装备作为自动化生产的主力军,在改革的大潮中得到了长足的发展。

本文针对机器人焊接的焊装夹具设计过程进行研究,焊装夹具作为机器人自动化焊接的重要辅助设备,即保证了焊接工作的高效安全,也保证了焊接产品的质量稳定性。

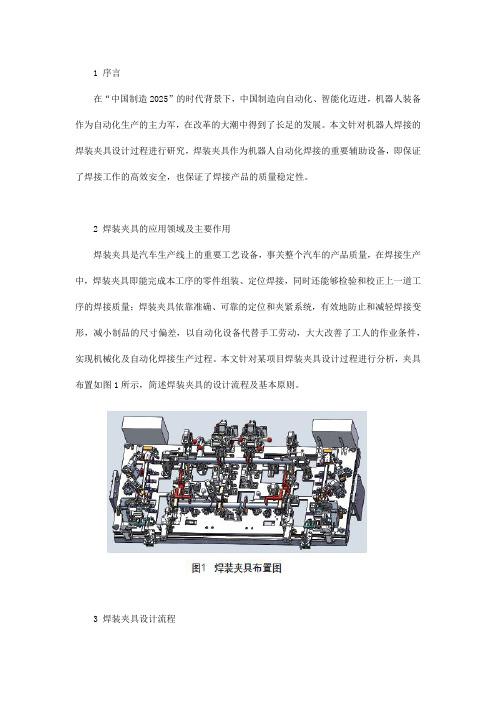

2 焊装夹具的应用领域及主要作用焊装夹具是汽车生产线上的重要工艺设备,事关整个汽车的产品质量,在焊接生产中,焊装夹具即能完成本工序的零件组装、定位焊接,同时还能够检验和校正上一道工序的焊接质量;焊装夹具依靠准确、可靠的定位和夹紧系统,有效地防止和减轻焊接变形,减小制品的尺寸偏差,以自动化设备代替手工劳动,大大改善了工人的作业条件,实现机械化及自动化焊接生产过程。

本文针对某项目焊装夹具设计过程进行分析,夹具布置如图1所示,简述焊装夹具的设计流程及基本原则。

3 焊装夹具设计流程3.1 焊装夹具设计依据设计依据是以客户提供的产品三维模型、产品图样、产品技术要求和有关技术要求等输入信息,在设计焊装夹具之前,应了解产品结构特征、工艺需要等信息,并结合企业自身的加工制作水平进行设计。

认真分析用户提供的产品图样,将各零部件的基准定位信息记录并标记,如图2所示,方便在后续设计中查阅。

3.2 设计前准备工作在正式开始焊装夹具设计之前,应根据之前分析图样得到的信息,在产品三维模型上,将产品需要焊接的位置标记焊缝位置分布,如图3所示,以免在设计过程中丢漏焊缝,造成设计时间延误。

根据产品图样的定位信息,确定产品在焊装夹具底板上的摆放位置,在满足支撑定位的前提下,尽量使产品里夹具底板近一些,方便产品靠近夹具底板一侧焊缝在变位机旋转180°时,机器人可以更好的焊接姿态进行焊接;同时确定焊接所采用的焊枪型号,并要求提供焊枪的完整数模,将焊枪以合理的角度摆放至产品焊缝上,直观的反应焊接过程,一般每条焊缝放置两把焊枪,位于焊缝两端,焊枪布置应与产品对接面有45°夹角,如图4所示,与焊缝走向有75°夹角,如图5所示。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

展。

智能化汽车焊接夹具设计-1等5个阶段。

从20世纪70年代开始,一些工业大国先后对夹具设计进 行了大量研究。德国的夹具CAD系统、法国的面向夹具功能的 SERF专家系统、美国的AIFIX系统等对夹具智能化设计的开发 做出了贡献,他们结合Prolog语言、Lisp语言阐述了焊装夹具的 参数化设计方法及创成式设计方法旧。国内在20世纪80年代也 开始了这方面的研究,科研人员组合夹具设计系统MFDS— HTI'01,科研人员开发的BMFCAD2.0系统,科研人员夹具敏捷设 计系统等在VB、vc++等软件工具的辅助下进行了流程分析、结

作者简介:禹化宝,(1988一),男,山东泰安人,硕士研究生,主要研究方向:CAD/CAM/CAE;

万方数据

张俊华,(1971一),男,山东腾州人,博士,副教授,主要研究方向:CAD/CAE、车身工程

第2期

禹化宝等:汽车焊装夹具智能设计系统的研发

表1定位块元件编码表

Tab.1 Encoding Table of Located Block

来稿日期:2013-07—28 基金项目:山东省科技发展计划项目(2012YD031 13)

(3)推理研究方面多种模式联合较少,很多研究只停留在理 论层次,实际应用较少,定位方面很难实现,自动化程度较低。 因此,对汽车焊装夹具智能设计系统的研究与开发显得尤 为重要,它不仅具有一定的经济意义,而且具有很大的社会价值。 随着汽车工业的高速发展,人们对汽车的需求量越来越大,汽车

16mm,2—19ram

①设计规则库主要是指零件选用规则、零件位置规则、设计

顺序规则、旋转点的相对位置规则、压块打开状态要求、夹紧力要 求等,如图1所示,旋转点与车身零件相对位置要求高度方向变 动小于25mm,与汽车冲压件基本平齐,保证加紧的稳定性;压块

o其中图l的夹具单元,如表2所示。 表2案例库

3推理模式的研究

3.1

CBR和RBR混合推理模式

系统推理机的构建是系统运行的保证。系统推理机以外部知

识为原始依据,按照混合并且有一定优先次序的推理方法,进行推

万方数据

NO.2 248

机械设计与制造

Feb.2014

理,完成夹具智能化设计。到目前为止,汽车焊装夹具的研究主要 有CBR(Case—Based Reasoning)和RBR(Rule—Based Reasoning) 两种推理模式。基于案例推理(CBR)是近年来人工智能领域中兴 起的一项重要的推理技术,与基于规则模式不同的是,它通过访 问案例库中的同类案例(源案例)的求解从而获得当前问题(目标 案例)的解决方法。一个典型的CBR问题求解过程基本步骤可以 归纳为R4:案例检索(Retrieve)、案例重用(Reuse)、案例修改 (Revise)和案例保留(Retain)m。 基于规则的推理(RBR)是指把相关领域知识形式转化为由 规则来描述出来,将相关领域问题与解答联系起来,再通过规则 来模仿专家在求解过程中的关联推理过程。20世纪70年代, Newell和Simon等学者在对人类认知模型研究中,开发了基于规 则的产生式系统等181。从那时开始,产生式系统成为专家系统的最 基本的结构。从此,产生知识表示在人工智能中得到了广泛的应 用,按推理方向分为正向推理、逆向推理和双向推理。 两种推理模式各有优缺点,在汽车焊装夹具智能设计系统 中将CBR与RBR联合使用能够形成互补,较好的解决单一推 理方式存在的孤立工作、冗余诊断等问题。其中流程,如图3 所示。

Tab.2 Case Database

端夹紧力大于500N;夹具设计顺序规则:断面信息一定位块、压

块一压臂、连接板—选取气缸、支架;压块打开状态与车身零件 最小边距大于25mm。

裂骠嚣蛩繁嚣譬警赣髅麓器

C2Blillll2111 l l l l l 2 l l l 2 l

2.2构建汽车焊装夹具智能设计系统的数据库

247

车身是汽车的重要组成部分,是整个汽车零部件的载体,它通常 是由(300~500)个具有复杂空间曲面的薄板焊装而成,焊装夹具 是保证车身焊接质量的重要因素,影响整个汽车的制造精度和生 产周期,我国每年投入汽车焊装线的资金多达上千万,汽车焊装 夹具智能系统的开发不仅能降低成本、缩短设计周期还能保证质

量保证精度,按将设计失误率降低10%其带来的经济效益非常可 观。汽车焊装夹具智能系统的研究内容涉及计算机辅助设计、计

算机辅助工程、人工智能和车身制造工程等,是多项前沿科学在 汽车开发中的应用基础研究。

2焊装夹具智能系统基础类库的构建

2.1构建汽车焊装夹具智能设计系统的知识库

主要包括汽车焊装夹具系统工艺知识库和设计知识库。 (1)工艺知识库主要是指焊装夹具工艺方案知识和设计规 范知识,即焊装夹具式样书中的夹具单元数量、断面位置信息、夹 具的打开方向、夹具加紧方式以及生产数量、生产周期、上料顺序 等。 (2)设计知识库主要包括规则库、模块库、案例库和元件库。

software.The

Can

the three

dimensional

components

from

component

of weldingfixture,wh&h

error

sat@the

ofdesign

portability of

standard parts library and the design

图1汽车焊装夹具单兀

Fig.1 Automotive

定位块长,Ⅳ指定位块宽,B.指定位块两孔之见的距离。

k——J

l=I 5

Welding

Fixture Unit

②模块库主要指各种销模块,包括固定定位销模块、旋转定 位销模块、移动定位销模块等。

③元件库主要包括定位块、压块、连接板、压臂。

焊装夹具的设计研发在保证质量、降低成本的前提下,采用 原有经证明有效的零部件约占全部零件的60%以上,因此建立可 移植性好的元件库必不可少,现采用成组技术(GT)构建公司内 部的标准元件库,能够缩短建模时间,便于管理调用。 首先,我们将具有相同功能的元件划为一组,并进行编码,

on

systemfor weldingfixture

£k如肌of dynamic

NX8.0 CAD and ease database shortening Key

of

Vc++6.0 based

export

similarit)’algorithm,transformation

matrix algorithm and models in database,module database

I

一,篇

亘

””。I斗11、!,2=9川I甲

图2定位块数据厍

Fig.2 Database File of Located Block

定位块一l,压块一2,连接板一3,压臂—4;然后根据不同的形状 对同一组的元件编号,其中定位块分为L型定位块一l,T型定位

块一2,u型定位块一3;最后对不同型号的元件根据具体的尺寸 进行编码,具体如表1所示。

Engineering,Yantai

264005,China)

Abstract:On the basis whwh discusses the

of£^e

research overview

ofautomotive weldingfixtures,it of

notes

the disadvantages in current research,

构变异、资源管理、误差校验等各方面的开发和研究㈣,但国内的 研究普遍存在以下问题: (1)目前的夹具设计主要集中在组合夹具和敏捷夹具设计 上,针对汽车焊装夹具的智能化CAD设计非常少,对基于知识的 汽车车身焊装生产线的研究还处于初始阶段。 (2)知识的获取不够完善。知识获取一直是构造基于知识的 汽车焊装夹具系统的“瓶颈”问题,设计领域的知识复杂多变,相 当一部分是非文字数据,设计经验占有很重要的地位,而设计经 验只能从设计专家那里获得,一些公司出于保密使得设计经验很 难公开,也难以表示成数据的形式,很大程度上制约了CAD的发

ofintelligent system.Using

hybrid reasoning method is developed in

ofRBR

CBR,theflowchart ofintelligent design

link library system

is given.The intelligent design

④案例库主要是按照夹具单元功用、加紧方式、旋转次数、

压紧面个数等分类,建立案例的三维模型库,并以参数驱动,对于 不同的案例考虑其属性参数,用成组技术进行编码可以表示为 CBblb2b3b4b5b6b7b8b9b10其中以大写字母CB开头,b。代表该

案例的加紧方式(o-无动力,l一气动打开,2一手动打开);6:代表该

For theDevelopment of Automobile

Welding Jig Intelligent Design System

University,Shandong Yantai

YU Hua—bao,ZHANG Jun—hua (School of Meehatronieal and Automotive