Lean-古德里奇培训资料5-增值非增值

Lean-精益生产基础知识

Defect 不良品

Overproduction 过量生产

Excess Motion 多余动作

8 Wastes 浪费

Waiting 等待

Processing 加工 Inventories 库存

Transportation 运输

Shenzhen Functional Excellence

METHOD

MATERIAL

Find root cause (找出原因)

(提出改善, 进行试 验)

Develop and test improvement

Gauge 4

Train affected associates in new standard operations

(标准化后, 训练员工)

2006-10-13

Ensures Safety 保证安全

Quality…Cost…Delivery…Safety…

2006-10-13

Shenzhen Functional Excellence

Level Loading Is (均衡生产是)...

Variation in volume 产品数量变化

Level Loading 均衡生产

Same to NVA, but it’s necessary activities.意同非增 值,但该活动是必须存在的.

2006-10-13

Shenzhen Functional Excellence

8 Wastes八大浪费

Management 管理不善

浪费 就是 所做 的工 作只 增加 成本 却不 增加 价值

Ensures on-time delivery (保证准时交货)

Lean-古德里奇培训资料1-持续改进

5

Introduction/Logistics 培训简介

Provided Information资料提供

Participant books contain slides of all material to be presented

参与者册子包含所有的幻灯资料

It is yours to keep 你可以保留册子

Participants: 参与者: Supply Chain Senior Leadership, Supply Chain Leadership, Supply Chain Support Personnel 供应链高级领导,供应链领导,供应链支援人员

Prerequisites: Ability/willingness to promote change

LP - Introductions & Logistics.ppt

THIS DOCUMENT SUBJECT TO THE CONTROLS AND RESTRICTIONS ON THE FIRST PAGE

4

Introduction/Logistics 培训简介

Basic Information 初步通报

LP - Introductions & Logistics.ppt

THIS DOCUMENT SUBJECT TO THE CONTROLS AND RESTRICTIONS ON THE FIRST PAGE

2

Introduction/Logistics 培训简介

Course Objectives 课程目标

有能力/自发促进改变 Duration 时间: Contents 内容: One Week 一周 Workshop Format 讲习班形式

Lean-古德里奇培训资料16-防错

We must strive for error prevention not defect detection 我们必须努力预防差错,而不是检测缺陷

GR -- Mistake Proofing.ppt

Natural,自然的 but blame the people who make them 但却责备犯错误的人 Inevitable, and 不可避免的,并且 avoid the pain of understanding the process 逃避费力理解 流程的痛苦

Operator error is a fallacy

3

Mistake Proofing 防误

Mistake Proofing (Poka-yoke) 防误 (Poka-

yoke 防差错技术)

A method of designing/modifying processes (shop floor or administrative) which will, by their nature, prevent errors. 设计/修改流程(车间或行政流程)的一种方法,这些 流程可以本能地防止差错.

THIS DOCUMENT SUBJECT TO THE CONTROLS AND RESTRICTIONS ON THE FIRST PAGE

5

Mistake Proofing 防误

To err is human . . . 人非圣贤,孰能无过 .

. . . to prevent errors is really cool. 能够预防差错 真的了不起.

Lean-古德里奇培训资料21-贵在行动

两步向前,一步倒退是可接受的

+

停滞不前是不被接受的

=

No steps forward is not

=

GR Tools -- Bias for Action -- Rev 1

THIS DOCUMENT SUBJECT TO THE CONTROLS AND RESTRICTIONS ON THE FIRST PAGE

THIS DOCUMENT SUBJECT TO THE CONTROLS AND RESTRICTIONS ON THE FIRST PAGE

3

Bias for Action 贵在行动

Definition定义

Tendency to do a job now rather than put it off till tomorrow 现在就着手做一件事而

Just Do It!

不妨一试

GR Tools -- Bias for Action -- Rev 1

THIS DOCUMENT SUBJECT TO THE CONTROLS AND RESTRICTIONS ON THE FIRST PAGE

9

ห้องสมุดไป่ตู้

Bias for Action 贵在行动

Remember:牢记

THIS DOCUMENT SUBJECT TO THE CONTROLS AND RESTRICTIONS ON THE FIRST PAGE

2

Bias for Action 贵在行动

Learning Objectives:学习目标

Understand why,理解为什么

lean_培训

2

© 2006 JDSU. All rights reserved.

JDSU CONFIDENTIAL & PROPRIETARY INFORMATION

Introduction of Lean(精益生产介绍)

精益生产方式(LPS)又称为丰田生产方式(TPS)或准时生产制(JIT), 它是日本丰田汽车公司所创造的一种先进的特别适合于制造业的生产组织管理 方式,其核心思想是以整体优化的观点合理地配置和利用企业拥有的生产要素, 消除生产过程中一切不产生附加价值的劳动和资源,追求”尽善尽美“,达到 增强企业适应市场多种需求的应变能力,获得更高的生产效率和更大的经济效 益。 丰田生产方式的创建者是丰田公司的大野耐一(Taichi Ohno)先生,是通过 一个相当漫长的探索、创造、试验、总结、完善的过程而确立的管理创新,其 大体经历了20世纪50年代的开创,60年代的充实和形成,70年代的总结与完善 的过程。 20世纪80年代后期,美国意识到必须夺回在制造业上的优势,才能在国际 上保持领先地位,于是由政府委托研究机构开展了对日本丰田生产方式的系统 研究。在1990年出版的《改变世界的企业经营机制》一书中提出“精益生产” (Lean Manufacture)的概念和模式,将“丰田生产方式”改称为“精益生产方 式”。

MUDA = Any action that adds time, effort, cost, but no value

8 © 2006 JDSU. All rights reserved. JDSU CONFIDENTIAL & PROPRIETARY INFORMATION

The Seven Wastes Transport/Transfer

The 7 Wastes(七大浪费)

精益(Lean)管理工具与方法课件

一、精益(Lean)与丰田生产系 统(TPS ) 精益(Lean)是什么

《精益词典Lean Lexicon》:组织和管理产品开发、作业、供应商和客户关系的业务 系统,与过去的大量生产系统相比,精益生产消耗较少的人力、空间、资金和时间制 造最少缺陷的产品以准确的满足客户的需要 。

自働化应用的效果:

自働化的代价:

■ 及时发现问题,并予以解决

■ 快速解决问题的能力

■ 智能机器提高纠错能力

■ 员工高度负责的精神及有效的考评机制

■ 防止不合格产品流入到下一道工序

■ 短期内影响交货数量和交货期(Lead Time),增加成本

精益(Lean)管理工具与方法

培训提纲

■ 精益(Lean)与丰田生产系统(TPS )

如何发现浪费?

如何确定价值?

描绘价值流程图

精益(Lean)管理工具与方法

三、 TPS系统及工具的应用介绍

(续)

库存水平

维修问题

效率问题

价值流程图前后的比较

库存水平

质量问题

交货问题

维修问题

效率问题

质量问题

精益(Lean)管理工具与方法

交货问题

三、 TPS系统及工具的应用介绍 (续)

■ 所谓价值流,是当前产品通过其基本生产过程所要求的全部活动。这 些活动包括给产品增加价值和不增加价值两部分,包括了从产品最基本 的原材料阶段一直到产品交付顾客的全部过程。

工序A3 A3

工序A4

工序A5

A4

A5

消除瓶颈,包括工序 瓶颈和库存瓶颈

实现均衡化生产需要 ■ 专用设备通用化 ■ 制定标准作业

实现目的

■ 降低成本 ■ 提高效率

Lean古德里奇培训资料

01

02

03

04

Hale Waihona Puke 减少换模时间通过标准化作业、提前准备、 快速切换工具等方式,将换模

时间降至最低。

优化换模流程

分析换模过程中的瓶颈环节, 进行针对性改进,提高换模效

率。

减少换模浪费

识别并消除换模过程中的浪费 现象,如等待、搬运、库存等

。

提高生产灵活性

通过快速换模,企业能够快速 应对市场需求变化,提高生产

将工作场所内的物品进行 分类,区分必需品和非必 需品,并把非必需品移出 工作场所。

对整理后的必需品进行有 序摆放,明确标识,以便 快速取用。

定期清扫工作场所,保持 整洁。

维护和保持整理、整顿、 清扫后的状态,使工作场 所始终处于最佳状态。

培养员工良好的工作习惯 ,遵守规章制度,提高整 体素质。

快速换模

视觉信号

使用颜色、图形、文字等视觉 元素,将信息直观地传递给员

工。

标准化操作

制定标准化的操作流程和规范 ,张贴在显眼位置,便于员工 参考。

透明化

通过玻璃窗、看板等方式,使 工作场所内部的状态和问题能 够被及时发现。

定期更新

目视化管理工具应及时更新, 确保信息的准确性和时效性。

04

Lean古德里奇案例分析

拉动是指根据客户需求进行生产和配 送,避免过量生产和库存。

完美是指持续改进,追求卓越。

Lean古德里奇的原则包括明确目标、 识别价值、流动与拉动、不断改进和 标准化等。

应用领域与优势

Lean古德里奇的应用领域非常 广泛,不仅限于制造业,还包括 服务业、医疗保健、教育等领域

。

它可以帮助组织减少浪费、提高 效率、降低成本、增强客户满意

Lean-古德里奇培训资料3

Systems 作动器系统集团

Cargo 货舱集团

Commercial AerostJ.ruHcotoupreers Military & J.SpGaocueld-ing

Nacelles & PK.ylRoenisll-y/P. Rose R& DN.-B ar ke r

Auxiliary Power UJ.nitA (ndAePrsUo)nCF34-1J.0 R-ogers CF6-80BE.1C-ecchini

Brazil

4600 Employees 员工 13 Locations 地点

Division headquarters 集团总部 Manufacturing 生产 MRO Service Center 维护、修理、大修服务中心

Singapore

Pylons 吊架

MRO

Metal Bond 金属胶接

“The Continuous Improvement Journey” at Aerostructures 古德里奇 航空结构集团 “持续改善征程”

Nov. 2010 2010年11月

Agenda 目录

➢ The Continuous Improvement Journey, including Lean Product Development, at Aerostructures 航空结构集团的持续改善和精益产品开发征程

Product & Process Definition

In Production Business

Shared Procurement ServBic. eMs c-Dowell

Enterprise Support Services (KE.SWS)o-od

Lean-古德里奇培训资料4精品资料

Move all red tagged items into the temporary red tag area. 将所有红色标记 物品纳入临时红色标记区域 Disposition all items in the red tag area within a predetermined time period. 在预定的时间段内处理所有带p; Point of Use – Rev 2

2

THIS DOCUMENT SUBJECT TO THE CONTROLS AND RESTRICTIONS ON THE FIRST PAGE

5S & Point of Use 5S 和使用现场

5S & POU Learning Objectives

Establish the “Throw-out” Criteria 建立 “丢弃” 的标准

Establish the holding area (Red Tag Area) for unneeded items 给不需要的物品建立存放区(红色标记区) Arrange for trash bins and transportation carts to dispose of and move unneeded items. 安排垃圾桶和车辆处理不必要的物品 Obtain Red Tags to identify unneeded items 给不需要的物品准备红色标签

Any company introducing 5S is likely to encounter resistance People resist change 任何公司引进5S管理可能会遇到阻力-人们抗拒改革 Some excuses are: 有些借口是: Why clean when it just gets dirty again? 明明知道还是会脏,为什么还要清扫? We tried 5S years ago 在几年前我们试用了5S管理 We’re too busy for 5S activities 我们太忙了,没有时间顾及5S管理活动 We’re doing okay, why do we need to implement 5S? 我们都做的不错,为什么我们需要实施5S管理?

Lean-古德里奇培训资料18-自働化自动卸载

Autonomation Jidoka – Automated equipment that

stops automatically when it detects a part or machine fault. 设备自动停机– 探测到某部件或机器故障时便自动停止运转 的自动化装置 Manual Operations Jidoka – The practice of operators stopping-the-line when something goes amiss. 人工操作停线– 发生故障时由操作人员停止生产线的做法

Jidoka is stopping the process and taking action to prevent the production of bad parts or assemblies 自働化(Jidoka)即停止生产流程并及时采取行动预防生产 坏部件或组件

LP - Jidoka / Hanedashi -- Rev 2

THIS DOCUMENT SUBJECT TO THE CONTROLS AND RESTRICTIONS ON THE FIRST PAGE

2019年Lean基本的分析工具简介培训课件

Stimulates ideas for business process reengineering

Facilitates identifying locations for data gathering (process measurement)

如何作出流程分析

利用正确的人员. 包括在流程中工作的人员, 顾客和 供应商. 和选择一个中立的协助者来保持分析的中肯.

所有的团队成员都必须参与.

数据始终必须让每个人都能看到.

利用大字报书写; 在会议中应不断地修正图纸. 尽量不 要用投影片; 一次只允许展示流程图的一个部分.

分配足够的时间. 流程图应比预计的要长.

Enough time needs to be allotted. Process Maps take longer than is expected.

Use the common charting symbols.

脑力风暴法

为什么要用脑力风暴法 脑力风暴法可以在短时间内产生许多的 想法/对策. 促进创造性思维的过程. 提出想法而不是对想法评价.

What

A technique similar to brainstorming. A structured approach to generate ideas, survey the opinions of a small group, and prioritize those ideas.

How

Use the right people. Include people who work in the process, customers and suppliers. An independent facilitator to keep independence.

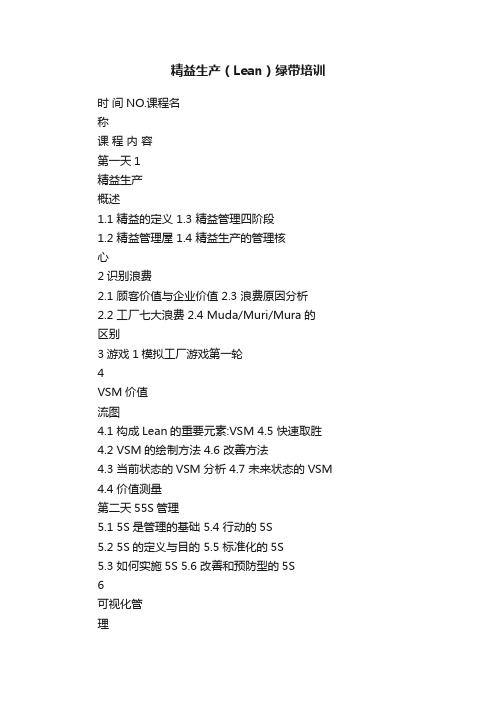

精益生产(Lean)绿带培训

精益生产(Lean)绿带培训时间NO.课程名称课程内容第一天1精益生产概述1.1 精益的定义 1.3 精益管理四阶段1.2 精益管理屋 1.4 精益生产的管理核心2识别浪费2.1 顾客价值与企业价值 2.3 浪费原因分析2.2 工厂七大浪费 2.4 Muda/Muri/Mura的区别3游戏1模拟工厂游戏第一轮4VSM价值流图4.1 构成Lean的重要元素:VSM 4.5 快速取胜4.2 VSM的绘制方法 4.6 改善方法4.3 当前状态的VSM分析 4.7 未来状态的VSM 4.4 价值测量第二天55S管理5.1 5S是管理的基础 5.4 行动的5S5.2 5S的定义与目的 5.5 标准化的5S5.3 如何实施5S 5.6 改善和预防型的5S6可视化管理6.1 可视化的定义 6.4 可视化显示6.2 可视化管理级别 6.5 可视化控制6.3 可视化管理实施步骤 6.6 可视化工具应用7游戏2模拟工厂游戏第二轮8标准化8.1 不稳定的原因 8.4 流程与作业标准8.2 标准化与差异化 8.5 标准化的程度等级8.3 标准化SDCA循环 8.6 标准化系统推进9TPM9.1 TPM的定义和指标 9.5 全员自主保全9.2 8大损失和OEE计算 9.6 预防性保养(PM)9.3 TPM 4阶段 9.7 预测性保养(PdM)9.4 实施TPM的七大步骤 9.8 设备的持续改善10防错法10.1 防错法哲学 10.4 三类防错技术10.2 人为MISS的原因解析 10.5 防错装置的设计应用10.3 主动防错和被动防错 10.6 构筑防错系统流动和生11.1 流动的定义和意义 11.4 生产单元的前提及目标精益生产(Lean)绿带培训第三天11产单元设计11.2 不同生产布局和方式对比 11.5 生产单元设计的9个步骤11.3 生产单元Cell 11.6 真正的持续流动12游戏3模拟工厂游戏第三轮13标准化作业13.1 标准化作业与作业标准化 13.4 标准化作业组合13.2 标准化作业之目标 13.5 标准化作业的制定步骤13.3 标准化作业三要素 13.6 标准化与改善化第四天14SMED快速切换14.1 切换时间的定义和内容 14.4 缩短切换时间的方法和步骤14.2 缩短切换时间带来的好处 14.5 快速切换的改善工具14.3 内\外部切换活动的过程15拉系统15.1 需求分析15.4 实行拉动系统的前提15.2 推动和拉动 15.5 拉动系统的规则15.3 不同的拉动系统 15.6 超级市场介绍16游戏4模拟工厂游戏第四轮17看板管理17.1看板的定义和作用 17.3 看板的计算方法17.2 看板的种类和应用场合 17.4 看板的管理技巧第五天18节拍点和均衡生产18.1 如何确定节拍点 18.5 均衡生产顺序的确定18.2 均衡生产Heijunka 18.6 均衡生产柜18.3 均衡生产的重要性 18.7 水蜘蛛路径18.4 均衡生产的4个层面 18.8 均衡生产实现的形式19上游和供应工序统19.1 上游Push 和下游Pull 冲突19.3 如何触发领取看板19.2 从节拍点管理信息和材料 19.4 从超市控制上游批量生产工序20游戏5模拟工厂游戏第五轮21Kaizen 21.1 什么是Kaizen 21.5 如何展开Kaizen 21.2 为什么要Kaizen 21.6 主要的Kaizen活动21.3 Kaizen和管理 21.7 Kaizen案例21.4 Kaizen精神注:Lean各个模块课程,企业可根据需要作删选和组合。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

SCIF -- VA and NVA Module -- Rev 1

THIS DOCUMENT SUBJECT TO THE CONTROLS AND RESTRICTIONS ON THE FIRST PAGE

6

Value Added / Non-Value Added 增值/非增值

Байду номын сангаас

Based on these definitions – 以这些定义为基础—— What kinds of tasks and activities are considered Value-Added? 何种工序和作业为增值? What kinds of tasks and activities are considered Non-Value-Added? 何种工序和作业为不增值? Focus on tasks and activities 针对工序和作业

SCIF -- VA and NVA Module -- Rev 1

THIS DOCUMENT SUBJECT TO THE CONTROLS AND RESTRICTIONS ON THE FIRST PAGE

5

Value Added / Non-Value Added 增值/非增值 Time is Spent Doing Things (tasks/activities) Which Can be Value Added or Non-Value Added (there is no ―in between‖) 做任何事情(工序/作业)都要花时间,这些事情可为增值作业,也可 为非增值作业 (无“中间状态”) Compression of Time is Possible By

SCIF -- VA and NVA Module -- Rev 1 3

THIS DOCUMENT SUBJECT TO THE CONTROLS AND RESTRICTIONS ON THE FIRST PAGE

Value Added / Non-Value Added 增值/非增值 Value Added Task/Activity增值工序/作业 Customer acknowledges the value and 客户认可有价值,又 Part/raw material/information is transformed or shaped to meet customer requirements and 零件/原材料/信息得以转化成客户所要的,又 Done right the first time 第一次就做对 A Non-Value Added Task/Activity (Waste) 非增值工序/作业(浪费) Customer is not willing to pay for it or 客户不愿花钱购买,或 Takes time/resources/space but does not add value or 耗费时间/资源/空间,但不增值,或 Not done right the first time 非第一次就做对

记录重复工序时,我们可将其作业分为:

Value Added or Non-Value Added, and /or 增值作业和非增值作业,和/或

ABNORMAL -- A task is abnormal if it is not present every

cycle. 反常— 并非出现在每个周期的工序为反常工序. Abnormal Tasks might include such things as dropping tools, interruptions by co-workers, fixing nonreoccurring problems, etc. Abnormal tasks are usually Non-Value Added. 反常工序可包括工具跌落或丢失、同事干扰、解决新出现的问 题一类的事务。 反常任务通常为非增值.

Understand the difference between VA and NVA 了解增值和非增值之间的区别

Identify the seven types of waste 鉴别 7 种浪费 Identify VA, NVA and causes of waste in our processes 鉴别增值、非增值及 我们工序中的浪费成因 Understand the ―Make It Ugly‖ Concept 领会“丑化”的概念

SCIF -- VA and NVA Module -- Rev 1

THIS DOCUMENT SUBJECT TO THE CONTROLS AND RESTRICTIONS ON THE FIRST PAGE

4

Value Added / Non-Value Added 增值/非增值 When Documenting the Reality of Repetitive Processes we Categorize Activities as:

Value Added / Non-Value Added 增值/非增值

Goodrich Continuous Improvement

持续改善

SCIF -- VA and NVA Module -- Rev 1

1

Value Added / Non-Value Added 增值/非增值

VA/Non-VA 增值/非增值

可通过以下手段压缩时间

Eliminating and/or reducing non-value-added tasks/activities 消除和/或减少非增值工序/作业 Improving/reducing/eliminating value-added tasks/activities 改进/减少/消除增值工序/作业

SCIF -- VA and NVA Module -- Rev 1

THIS DOCUMENT SUBJECT TO THE CONTROLS AND RESTRICTIONS ON THE FIRST PAGE

2

Value Added / Non-Value Added 增值/非增值 Learning Objectives学习目标