铝及铝合金的金相检验

铝合金金相实验方法及实验结果

铝合金金相实验方法及实验结果引言铝合金是一种常用的轻质金属材料,在工业生产中具有广泛的应用。

金相实验是一种常用的材料测试方法,通过观察材料的组织结构和相变情况,可以评估其性能和质量。

本文旨在介绍铝合金金相实验的方法与实验结果。

方法1. 样品准备:选择合适的铝合金样品,并进行表面处理,如去除氧化层等。

2. 组织切割:使用金相切割机将铝合金样品切割成适当大小的试样。

3. 粗磨与细磨:使用金相磨片对试样进行粗磨和细磨,以去除表面的砂痕和切割留下的痕迹。

4. 电解腐蚀:将试样放入适当的电解液中进行腐蚀处理,以去除试样表面的氧化物和污染物。

5. 腐蚀后的清洗:将试样从电解液中取出,并用酒精和蒸馏水进行清洗。

6. 试样打磨:使用金相打磨机对试样进行打磨,以获得光滑的表面。

7. 试样腐蚀:将试样放入适当的腐蚀液中进行腐蚀处理,以显现材料的细微组织结构。

8. 显微镜观察:将腐蚀后的试样放在金相显微镜下观察,通过调整放大倍数和焦距,可以获取不同放大倍数下的图像。

9. 实验数据记录:对观察到的组织结构进行描述,并记录下相关的实验数据。

实验结果经过金相实验,我们观察到了铝合金的组织结构和相变情况。

具体实验结果如下:1. 铝合金的组织结构:我们观察到铝合金由颗粒状、晶粒状和晶界等组织结构组成。

不同的铝合金材料具有不同的组织特征,如晶粒大小、晶界分布等。

2. 相变情况:通过金相显微镜的观察,我们可以发现铝合金在不同条件下发生的相变情况,如固溶体的析出、晶格形变等。

3. 实验数据记录:我们记录了每个观察点的放大倍数、焦距和所观察到的组织结构特征等数据。

结论铝合金金相实验是评估铝合金材料性能和质量的重要方法。

通过观察铝合金的组织结构和相变情况,可以了解其内部结构和性能特点。

金相实验结果的准确记录和分析,有助于指导铝合金材料的生产和应用。

参考文献(请根据需要列出参考文献)。

金相检测国标

金相检测国标主要参考以下几个标准:

1. GB/T 15124-2009《金属材料金相检验》:这个标准规定了金属材料金相检验的基本方法、技术要求、检验程序和报告编制等内容。

适用于钢铁、有色金属及合金等金属材料的金相检验。

2. GB/T 15125-2009《金属材料金相检验用试样和试验方法》:这个标准规定了金相检验用试样的制备方法、试验条件及检验方法等,包括了光学显微镜检验、电子显微镜检验等方法。

3. GB/T 17391-2017《金属材料钢的金相组织检验》:这个标准规定了钢的金相组织检验方法、检验程序及报告编制等,包括了晶粒度、珠光体、铁素体、渗碳体、马氏体、奥氏体等组织结构的检验。

4. GB/T 23024-2009《金属材料铝及铝合金金相检验》:这个标准规定了铝及铝合金金相检验的方法、技术要求、检验程序和报告编制等内容,适用于铝及铝合金的金相检验。

5. GB/T 30407-2013《金属材料铜及铜合金金相检验》:这个标准规定了铜及铜合金金相检验的方法、技术要求、检验程序和报告编制等内容,适用于铜及铜合金的金相检验。

铝合金 金相组织判定

铝合金金相组织判定

铝合金金相组织判定

铝合金的金相组织是指金属中熔体本身的基本组成部分,影响金属塑性的重要因素之一,主要包括α型、β型和γ型三种。

α型铝合金金相组织主要由铝原子组成的六方晶粒组成,α型铝合金金相组织有良好的塑性,但其机械强度较低,因而不能大量使用,大多数用于制造焊接结构件,例如螺栓、螺母等零件。

β型铝合金金相组织主要由双六方晶粒和不同角度的铝原子构成,具有较高的机械强度和较低的塑性,被大量用于制造大型结构件,例如机床、船用机器等,也可用于制作大型电子器件。

γ型铝合金金相组织主要由铝原子、铬原子、钛原子和铁原子构成,并由双六方晶粒组成,具有较高的塑性和机械强度,可大量用于制造航空航天机械、汽车及其它普通结构件。

此外,γ型铝合金也可用于制作特殊零件,如汽油喷射器、超级电容器等。

因此,铝合金的金相组织对铝合金性能和应用有重要影响,应充分利用金相分析技术,确定其金相组织,以更好的满足铝合金性能和使用要求。

- 1 -。

铝及铝合金质量检验标准定稿

I

Q/9S 103—2004

前言

本标准是根据国防科工委预研课题搅拌摩擦焊工艺技术研究项目的要求和搅拌摩擦焊技术特点及 质量控制要求制定的。

目前(2004年6月),国内尚无铝合金搅拌摩擦焊质量检验的统一标准。本标准的颁布,将为中国 搅拌摩擦焊中心及与其合作的相关院校、厂所在铝及铝合金搅拌摩擦焊质量控制方面提供依据。

铝及铝合金搅拌摩擦焊质量检验标准给出了上述系列铝合金产品搅拌摩擦焊接头质量技术要求,包 括:焊缝表面质量、内部质量、焊接接头力学性能、焊接缺陷的修补、质量检验规则和方法以及资料性 附录零件焊接质量检验记录表等内容。

本标准由北京航空制造工程研究所中国搅拌摩擦焊中心提出。 本标准由北京航空制造工程研究所批准。 本标准由北京航空制造工程研究所标准化技术委员会归口。 本标准起草单位:北京航空制造工程研究所中国搅拌摩擦焊中心。 本标准主要起草人:栾国红、马翔生、孙成彬、柴鹏、季亚娟。

焊接塌陷

当δ≤10 当δ>10

≤0.2 ≤1.0

≤1.0 或 0.1δ ≤1.5

≤1.5 或 0.15δ ≤2.0

备注:1.δ为焊件厚度 2.两个数取其较小值

铝合金材料检验试验规范方案

铝合金材料检验试验规范方案一、引言铝合金材料具有轻质、可塑性好、导热性和导电性良好等特点,广泛应用于航空、汽车、建筑等各个领域。

为保证铝合金材料的质量,必须进行严格的检验试验。

本方案旨在制定铝合金材料检验试验规范,确保产品质量稳定可靠。

二、检验项目1.化学成分分析:通过化学成分分析仪,对铝合金材料进行成分检验,确保其满足相关标准。

2.机械性能测试:包括拉伸试验、硬度测试、冲击试验等,通过对铝合金材料的机械性能进行测试,评估其力学性能的稳定性和可靠性。

3.金相组织检验:通过金相显微镜对铝合金材料进行观察和分析,检验其金相组织情况,确认是否存在缺陷、夹杂物等问题。

4.腐蚀性能测试:通过盐雾试验、浸泡试验等方式,评估铝合金材料的耐腐蚀性能,确认其适用于特定的工作环境。

5.表面质量检验:通过目视检查、光学显微镜等方式,检验铝合金材料的表面状态、氧化膜、划痕等问题。

三、检验仪器设备1.化学成分分析仪:用于进行铝合金材料的化学成分检验。

2.材料试验机:用于进行拉伸试验、硬度测试等机械性能测试。

3.金相显微镜:用于观察铝合金材料的金相组织情况。

4.盐雾试验箱:用于进行铝合金材料的耐腐蚀性能测试。

5.光学显微镜:用于检查铝合金材料的表面质量。

四、检验流程1.采集样品:根据实际需要,采集铝合金材料的样品,确保样品具有代表性。

2.化学成分分析:将样品送入化学成分分析仪,进行成分分析,比较检验结果与相关标准的要求。

3.机械性能测试:根据需要进行拉伸试验、硬度测试、冲击试验等,测量相关参数,与标准进行对比。

4.金相组织检验:将样品镶嵌、研磨、抛光,通过金相显微镜观察和分析样品的金相组织情况。

5.腐蚀性能测试:根据需要进行盐雾试验、浸泡试验等,评估铝合金材料的耐腐蚀性能。

6.表面质量检验:对样品进行目视检查和光学显微镜观察,检查表面质量、氧化膜、划痕等问题。

五、记录和报告每一项检验项目完成后,要详细记录测试结果,包括样品编号、测试方法、测试数据及结论等。

铝合金型材检验操作规程

铝合金型材检验操作规程1. 引言铝合金型材广泛应用于建筑、交通、航天等领域,其质量和性能的稳定性对于产品的品质至关重要。

为了确保铝合金型材的质量符合设计要求,需要进行严格的检验操作。

本文档旨在提供一套铝合金型材检验操作规程,为检验人员提供指引。

2. 检验设备为了保证检验的准确性和可靠性,需要使用以下设备进行检验: - 游标卡尺:用于测量铝合金型材的尺寸; - 硬度计:用于测量铝合金型材的硬度; - 金相显微镜:用于观察和分析铝合金型材的显微组织; - 化学成分分析仪:用于分析铝合金型材的化学成分; - 扫描电子显微镜:用于观察和分析铝合金型材表面的微观结构。

3. 检验内容3.1 尺寸检验•使用游标卡尺测量铝合金型材的外径、壁厚、截面尺寸等尺寸参数;•将测量结果与设计要求进行比较,检查尺寸是否符合要求;•记录并归档尺寸检验结果。

3.2 硬度检验•使用硬度计对铝合金型材进行硬度检测;•将测量结果与标准要求进行比较,检查硬度是否符合要求;•记录并归档硬度检验结果。

3.3 显微组织检验•制备铝合金型材金相试样,并进行显微组织观察;•使用金相显微镜对试样进行观察和分析;•检查显微组织是否符合标准要求;•记录并归档显微组织检验结果。

3.4 化学成分检验•采集铝合金型材试样,并送往化学分析实验室进行检测;•使用化学成分分析仪对试样进行化学成分分析;•检查化学成分是否符合标准要求;•记录并归档化学成分检验结果。

3.5 表面质量检验•使用扫描电子显微镜对铝合金型材表面进行观察和分析;•检查表面质量是否符合标准要求;•记录并归档表面质量检验结果。

4. 检验流程1.准备检验设备及试样;2.进行尺寸检验,并记录检验结果;3.进行硬度检验,并记录检验结果;4.制备金相试样,并进行显微组织检验,记录检验结果;5.采集试样并送往化学分析实验室进行化学成分检验,记录检验结果;6.使用扫描电子显微镜对表面质量进行检验,记录检验结果;7.对所有检验结果进行整理归档。

铝和铝合金金相检验

铝及铝合金在我们生产和生活中是使用非常多的材料之一,但是我们对它的材料属性可能并不了解,今天我们就一起来看看铝及铝合金的金相检验的相关内容。

材料概述:铝和铝合金具有密度小,重量轻,比强度高,电导与热导性好,并具有较好的耐腐蚀性。

纯铝的性能在大多数场合不能满足使用需求,为此,需要在纯铝中添加各种相关的合金元素,以生产出满足各种性能和用途的铝合金。

铝合金中的主要合金元素有Si、Cu、Mg、Zn、Ni、Mn等,主要起到提高强度和热强性能的作用,有的还添加微量的Cd、Ag、Be、Ti等元素来补充强化和细化晶粒。

铝的进行检验主要用于晶粒度测定、金相评估、杂志和机械缺陷等质量控制中。

制备指南:制样中的要点:1、切割铝及铝合金硬度较低,易产生变形,切割时应减小切割片的切割速率和进给速率。

一般推荐碳化硅切割片进行切割。

碳化硅树脂切割片2、镶嵌铝及铝合金大多数情况下,用通用的酚醛热镶嵌树脂镶嵌足够。

对于不耐压的铝制薄板、箔和电解抛光试样最好是用缓慢固化的环氧型冷镶树脂。

如需电解抛光,样品应该从镶嵌树脂后面显露出,最为电解抛光时的触点。

MW001通用热镶树脂MC003免真空清透冷镶套装3、磨抛纯铝非常软,容易发生机械变形和划伤;研磨和抛光时,磨粒很容易嵌入材料表面从粗磨开始,应尽量避免粗颗粒,建议从较细的碳化硅砂纸进行粗磨,比如400#/600#进行研磨。

对于较大的铝合金铸件可以从320#砂纸进行研磨。

研磨时压力要尽可能小。

铝和铝合金的抛光必须用金刚石抛光液进行深划痕的去除。

如果不清楚样品的水溶性,则使用醇基金刚石悬浮液和酒精基的润滑剂进行抛光。

磨料不宜太稀或过多,容易在试样表面形成一层灰色的氧化膜。

如果在抛光过程中发现金刚石颗粒压入表面,则可延长二氧化硅精抛光的时间。

电解抛光只适合纯铝或变形铝合金,不适合铸造铝合金,因为铸造铝合金会有很多不同的相。

以上推荐参数取自:自动磨抛机Smoothneer-6 上Ф250 mm 工作盘的Ф30 mm 的铝合金样品的制备方法。

铝合金金相组织检验与力学性能实验

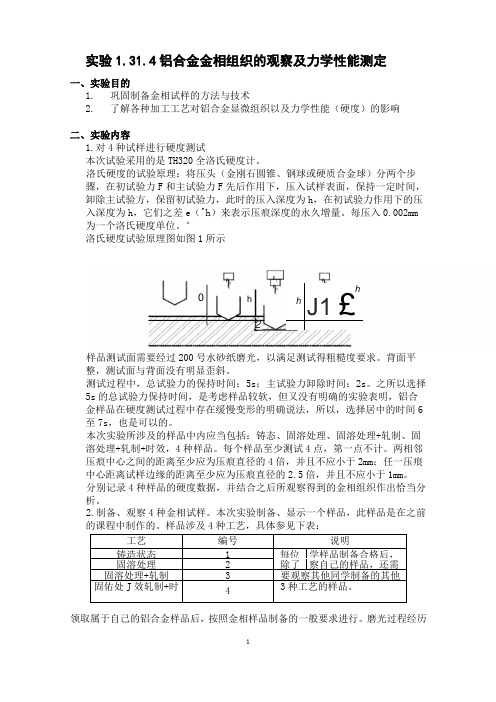

实验1.31.4铝合金金相组织的观察及力学性能测定一、实验目的1. 巩固制备金相试样的方法与技术2. 了解各种加工工艺对铝合金显微组织以及力学性能(硬度)的影响二、实验内容1.对4种试样进行硬度测试本次试验采用的是TH320全洛氏硬度计。

洛氏硬度的试验原理:将压头(金刚石圆锥、钢球或硬质合金球)分两个步骤,在初试验力F 和主试验力F 先后作用下,压入试样表面,保持一定时间,卸除主试验方,保留初试验力,此时的压入深度为h ,在初试验力作用下的压入深度为h ,它们之差e (^h )来表示压痕深度的永久增量。

每压入0.002mm 为一个洛氏硬度单位。

°洛氏硬度试验原理图如图1所示样品测试面需要经过200号水砂纸磨光,以满足测试得粗糙度要求。

背面平整,测试面与背面没有明显歪斜。

测试过程中,总试验力的保持时间:5s ;主试验力卸除时间:2s 。

之所以选择5s 的总试验力保持时间,是考虑样品较软,但又没有明确的实验表明,铝合金样品在硬度测试过程中存在缓慢变形的明确说法,所以,选择居中的时间6至7s ,也是可以的。

本次实验所涉及的样品中内应当包括:铸态、固溶处理、固溶处理+轧制、固溶处理+轧制+时效,4种样品。

每个样品至少测试4点,第一点不计。

两相邻压痕中心之间的距离至少应为压痕直径的4倍,并且不应小于2mm ;任一压痕中心距离试样边缘的距离至少应为压痕直径的2.5倍,并且不应小于1mm 。

分别记录4种样品的硬度数据,并结合之后所观察得到的金相组织作出恰当分析。

2.制备、观察4种金相试样。

本次实验制备、显示一个样品,此样品是在之前的课程中制作的。

样品涉及4种工艺,具体参见下表: 工艺 编号 说明 铸造状态 1 每位学样品制备合格后, 固溶处理 2 除了察自己的样品,还需 固溶处理+轧制 3 要观察其他同学制备的其他固佑处J 效轧制+时 43种工艺的样品。

领取属于自己的铝合金样品后,按照金相样品制备的一般要求进行。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

主要组成相

杂质相

主要强化相

热处理强化铝合金

固溶处理+时效处理

– 锻造铝合金 – 硬铝合金 – 超硬铝合金

主要组成相

杂质相

主要强化相

LD10金相组织 LD10金相组织

主要组成相

杂质相

主要强化相

LY12合金的金相组织 LY12合金的金相组织

主要组成相

杂质相

主要强化相

LC4合金的金相组织 LC4合金的金相组织

变质处理前后硅形貌

变形铝合金金相检验标准

标准GB/T3246.1-2000《变形铝及铝合金 制品的显微组织经验方法》

– 铸锭的显微组织检验 – 加工制品淬火及退火试样检验 – 高温氧化 – 铜扩散 – 晶粒度检验

铝合金中主要相的侵蚀特征

通过用不同侵蚀剂侵蚀后观察色泽变化 予以鉴别。 铝合金相鉴别的试剂及相的腐蚀特征见 表12-1

– 缺陷分为22种 – 晶粒度检验 – 断口检验

变形铝合金的缺陷

疏松、非金属夹杂、氧化膜、化合物 (一次晶)、羽毛状晶、光亮晶粒、气 孔、冷隔、铸造裂纹、板材分层、缩尾、 成层、挤压裂纹、淬火裂纹、粗晶环、 焊合不良、锻造裂纹、压折、流纹不顺、 裂口、纵向裂纹。

铝合金的微观检验

1、试样的制备

– – – –

取样 粗磨:锉刀锉平 细磨:砂纸 抛光

粗抛( 转速500~600rpm) 精抛( 转速150~500rpm)

2、侵蚀剂的选择

– 根据合金成分、材料状态及检验目的常用侵蚀剂

(见表12-1)

铸造铝合金

铝硅合金(ZL1xx) 铝硅合金(ZL1xx)

– 具有良好的铸造性能和抗蚀性 – 含硅(4.5%~13%)加入强化元素,形成强化相 – Mg2Si、Al2Cu、Al2CuMg等

铸造铝镁合金(ZL3XX) 、铸造铝锌合金(ZL4XX) 、 压铸铝合金

变形铝合金

– 热处理不可强化铝合金 纯铝L系列、防锈铝LF系列 – 热处理可强化铝合金 硬铝LY、锻铝LD、超硬铝LC等

铝合金分类状态图

铝合金的宏观检验

1、试样的制备

– 取样部位:有代表性 – 取样方式:锯切或铣割 – 加工方法:切削加工量小 – 粗糙度要求:不低于3.2Ra – 清洗:汽油、酒精、丙酮

铸造铝合金的金相检验标准

变质效果评定:

– 提高合金的综合性能,硅得到细化,呈点球状。 – 标准:JB/T7946.1-1999《铸造铝硅合金变质》 – 钠变质分为6级、磷变质分为4级

热处理过烧组织评定

– 标准:JB/T7946.3-1999《铸造铝硅合金过烧》 – 分为5级

晶粒度评定

– 标准:JB/T7946.4-1999《铸造铝铜合金晶粒度》 – 晶粒度分为8级

铜及铜合金的金相检验

概述

1、特点:优良的导电性、导热性,足够的强 度、弹性和耐磨性,良好的耐腐蚀性。 2、应用:电气、石油化工、船舶、机械、建 筑等各领域。 3、分类:

– – – –

紫铜、黄铜、青铜、白铜 加工铜合金:紫铜、黄铜、青铜、白铜 铸造铜合金:黄铜、青铜 压铸铜合金:特殊黄铜

铜合金的宏观检验

铝及铝合金的金相检验

概述

1、特点:密度小、优良的塑性、高导电 性、导热性、抗蚀性能、铸造性、切削 加工成型,高的比强度和比刚度。 2、应用:飞机、机械、化工、电力、仪 表、建筑等各领域。

铝合金金相检验内容

1、加工过程质量控制 2、确认加入合金元素所形成的相

铝合金的分类

铸造铝合金

– 铸造铝硅合金(ZL1XX)、铸造铝铜合金(ZL2XX) 、

组织:α铜晶粒 晶粒度评定

– YS/T347-1994《单相铜合金晶粒度测定法》 – GB/T63954-2002《金属平均晶粒度测定方法》

铜合金中非金属夹杂物

常见夹杂物:Cu2O、CuS、MnS、Cu3P、 BeC、Fe、Pb、Bi等,

紫铜中(Cu紫铜中(Cu-Cu2O)共晶体

纯铜T2的金相组织 纯铜T2的金相组织

白铜

以镍为主要合金元素的铜 二元铜镍合金无限固溶,室温下为单相α 相

青铜

原指铜锡合金,现泛指除紫铜、黄铜、 白铜外的各类铜合金。

– 普通青铜:锡青铜 – 特殊青铜:铝青铜、硅青铜、铍青铜

铝合金中的相

铝合金中的相

铝合金中的相

铝合金中的相

变质处理

变质处理:为提高Al-Si合金的综合性能,加入 变质剂,改变硅的分布形状,使其呈点球状。 变质处理的类型:钠变质、磷变质、锶变质 变质不正常原因 变质不足是由于变质不完全,或部分变质失效 所致变质后停留时间过长引起变质效果衰退。 变质过度主要是由于变质剂加入过多所引起。

黄铜

普通黄铜:

– 在铜中加入一定量的锌获得普通黄铜 Zn≤32% 单相α黄铜 32%< Zn≤50% α+β Zn>50% 单相β 黄铜

铜—锌二元合金相图

特殊黄铜

–根据锌当量判断组织

特殊黄铜中各个合金元素的锌当量系数 合金元素 Mn Pb Al Si Fe Sn Ni Mg Cd

锌当量系数 0.5 1.0 6.0 10.0 0.9 2.0 -1.3 2.0 1.0

过热和过烧

显微特征 共晶硅周角圆滑并凝聚长大,显示过热特征。 共晶硅进一步聚集长大,出现共晶体熔化形成 过烧。当温度过高时,出现典型的复熔球和晶 界重熔成为严重过烧,一般不允许有过烧存在。 产生原因 热处理工艺不当,或热处理炉的温度控制仪表 失灵,和炉子跑温引起温度过高所致。若炉温 不均匀或装炉不合理,造成部分过烧现象。

Al-Si二元合金状态图 Al-Si二元合金状态图

铝铜合金

ZL2xx系列

– 可通过热处理强化,具有高的强度和耐热性, – 铸造性比Cu二元合金状态图 Al-Cu二元合金状态图

变形铝合金

变形强化铝合金

只能采用加工硬化的方法来提高强度

– 纯铝 – 防锈铝

铝合金的宏观检验

2、试样的侵蚀

– 侵蚀剂:NaOH(10%~25%) – 时间:3~30min – 去膜:20%~30%HNO3 – 冲水

铝合金的宏观检验

3、检验标准 JB/T7946.2-1999《铸造铝合金针孔》

– 五级针孔

GB/T3246.2-2000《变形铝及铝合金制品 低倍组织检验方法》

制样 侵蚀:硝酸水溶液侵蚀,稀盐酸去黑膜 铸造铜合金的常见缺陷

– – – – –

疏松 气孔 外来非金属和金属夹杂 铸造粗晶 冷隔

铜合金的微观组织检验

制样: 侵蚀:

– 三氯化铁盐酸溶液、硝酸铁水溶液。

纯铜(紫铜)

分类:含氧量和生产方式

– 工业纯铜:T1、T2、T3、T4 – 无氧铜:TU1、TU2、TUP、TUMn