热处理原理与工艺第三章 马氏体转变

马氏体的转变

• 一、马氏体转变的基本特征 • 1、转变不需要扩散 马氏体转变只有点阵改组而无成份变化,转变时原子 做有规律的整体迁移,每个原子移动的距离不超过一个原 子间距,且原子之间的相对位置不发生变化。 1、一些具有有序结构的合金发生马氏体转变后有序结构不 发生变化; 2 、 Fe-C 合金奥氏体向马氏体转变后, C 原子的间隙位置保 持不变; 3 、马氏体转变可以在相当低的温度范围内进行,且转变 速度极快。例如: Fe-C 、 Fe-Ni 合金,在 -20~-196℃之间一 片马氏体形成的时间约5×10-5─5×10-7 秒

• 2、切变主导型点阵畸变式转变 • 点阵畸变式转变:通过均匀的应变把一种点阵 转变称为另一种点阵。 • 点阵畸变方式有以下几种: • (1)简单切变; • (2)简单膨胀和压缩; • (3)既有膨胀、又有切变 • 马氏体转变以第三种为主。

显然,界面上的原子排列规律既同于马氏体,也同 于奥氏体,这种界面称为共格界面。但不变平面可以是 相界面,也可以不是相界面。

亚结构

亚结构主要是高密度的位错缠结构成的位错胞,位 错密度可高达0.3~0.9×1012/cm2,板条边缘有少量孪 晶。从亚结构对材料性能而言,孪晶不起主要作用。 (2)、片状马氏体 常见于淬火高、中碳钢及高Ni的Fe-Ni合金中,是 铁系合金中出现的另一种典型的马氏体组织。

显微组织

典型的马氏体组织形态见下图所示:

惯习面(225) γ 位向关系为K—S关系 惯习面(259) γ 位向关系为西山关系,可以爆发 形成,马氏体片有明显的中脊。

亚结构

片状马氏体的主要亚结构是孪晶,这是片状马氏 体的重要特征。孪晶的间距大约为50Å,一般不扩展到 马氏体片的边界上,在马氏体片的边缘则为复杂的位 错组列。一般认为,这种位错是沿[111] α ˊ方向呈 点阵状规则排列的螺型位错。片状马氏体内的相变孪 晶 一 般 是 (112)α ˊ 孪 晶 , 也 发 现 (110)α ˊ 孪 晶 和 (112)α ˊ孪晶混生的现象,方向为[11-1]α ˊ。

马氏体转变原理

三、马氏体转变的无扩散性

实验测定出母相与新相成分一致 ; 马氏体形成速度极快,一片马氏体在5×10-55×10-7秒内生成; 碳原子在马氏体和奥氏体中的相对于铁原子保持不变的间隙位置 。

四、马氏体转变具有一定的位向关系和惯习面 马氏体转变时马氏体与奥氏体存在着严格的晶体学关系: 1、位向关系

(2) 马氏体转变不完全性

马氏体转变量是在 Ms ~ Mf 温度范围内,马氏体的转变 量是温度的函数,与等温

马氏体转变量与温度的关系

时间没有关系。

爆发式转变时马氏体转变量与温度的关系 过冷奥氏体向马氏体转变是在零下某一温 度突然发生并在一次爆发中形成一定数量 的马氏体,伴有响声并放出大量潜热。

表面浮凸:预先磨光表面的试样,在马氏体相变后 表面产生突起,这种现象称之为表面浮凸现象。

马氏体转变时产生表面浮凸示意图

高碳轴承钢马氏体的等温形成1.4%C,1.4%Cr, 浮凸,直接淬至100℃等温10小时 800×

下图是三种不变平面应变,图中的 C) 既有膨胀 又有切变,钢中马氏体转变即属于这一种。

(2)位向关系

马氏体转变的晶体学特征是马氏体与母相之间存 在着一定的位向关系。在钢中已观察到到的有 K—S 关 系、西山关系和G—T关系。 (1)K—S关系 {110} αˊ∥{111}γ; <111> αˊ∥<110>γ

[-111] (110) (111)

[-101]

按K-S关系,马氏体在奥氏体中共有 24种不同的空 间取向。

c原子溶入m点阵中使扁八面体短轴方向上的fe原子间距增长了36而另外两个方向上则收缩4从而使体心立方变成了体心正方点阵由间隙c原子所造成的这种不对称畸变称为畸变偶极可以视其为一个强烈的应力场c原子就在这个应力场的中心这个应力场与位错产生强烈的交互作用而使m的强度提高

热处理原理之马氏体转变

马氏体转变过程中,存在熵变,熵变与热力学第二定律有关。

马氏体转变的相变驱动力与热力学关系

温度

温度是影响马氏体转变的重要因素之一 ,温度的升高或降低会影响马氏体的形 成和转变。

VS

应力

应力也是影响马氏体转变的因素之一,应 力可以促进或抑制马氏体的形成和转变。

马氏体转变过程中的热效应与热力学关系

马氏体转变的种类与形态

板条状马氏体

01

02

03

定义

板条状马氏体是一种具有 板条状结构的马氏体,通 常在低合金钢和不锈钢中 形成。

形态

板条状马氏体由许多平行 排列的板条组成,每个板 条内部具有单一的马氏体 相。

特点

板条状马氏体具有较高的 强度和硬度,同时具有良 好的韧性。

片状马氏体

定义

片状马氏体是一种具有片 状结构的马氏体,通常在 高速钢和高温合金中形成 。

这种转变主要在钢、钛、锆等金属及 其合金中发生,常温下不发生马氏体 转变。

马氏体转变的特点

01

马氏体转变具有明显的滞后效应,转变速度与温度 和时间有关。

02

转变过程中伴随着体积的收缩或膨胀,并伴随着能 量的吸收或释放。

03

马氏体转变过程中晶体结构发生改变,但化学成分 基本保持不变。

马氏体转变的应用

06

相关文献与进一步阅读建议

主要参考文献列表

01

张玉庭. (2004). 热处理工艺学. 科学出版社.

02

王晓军, 王心悦. (2018). 材料热处理技术原理与应用. 机械 工业出版社.

03

周志敏, 纪松. (2019). 热处理实用技术与应用实例. 化学工 业出版社.

相关书籍推荐

热处理原理及工艺马氏体贝氏体转变教学课件

热处理工艺的分类和流程

热处理工艺根据处理方式的不同可以分为不同的类别。让我们一起了解它们,并概述它们的流程。

马氏体贝氏体转变的影响因素

了解温度和时间对马氏体贝氏体转变的影响,以及合金成分如何影响这一过 程。

常见的热处理工艺和应用举例

探索一些常见的热处理工艺,如硬化和回火,并了解它们在实际应用中的具体例子。

热处理原理及工艺马氏体 贝氏体转变教学课件PPT

我们将探讨热处理原理、马氏体和贝氏体转变的概念,以及热处理工艺的分 类和应用。一起来了解这个引人入胜的领域吧!

热处理原理简介

热处理是一种通过加热和冷却来改变材料的物理和机械性质的过程。了解热处理的定义、作用和意义。

马氏体和贝氏体转变的概念

马氏体和贝氏体是热处理过程中发生的重要相变。探索它们的定义、转变条 件和过程。

正火

通过缓慢冷却,使材料达到 一定硬度和强度。

马氏体贝氏体转变影响因素

体转变 的速度和类型有重要影响。

转变的时间可以影响马氏 体贝氏体的形成和分布。

3 合金成分

合金中的元素可以改变马 氏体贝氏体转变的性质和 特性。

工艺马氏体贝氏体转变教学课件PPT

1

热处理原理介绍

了解热处理的定义、作用和意义。

2

马氏体和贝氏体转变

探索马氏体和贝氏体的定义、转变条件和过程。

3

热处理工艺分类和流程

概述热处理工艺的分类和流程。

热处理工艺展示

硬化

通过快速冷却增加材料的硬 度和强度。

回火

通过控制温度和时间,降低 材料的脆性,增加韧性。

第三章 马氏体转变

第一节 马氏体转变的主要特征 (1)第二节 马氏体转变的晶体学 (1)第三节 马氏体的组织形态 (2)第四节 马氏体转变的热力学 (3)第五节 马氏体转变动力学 (4)第六节 马氏体转变机制 (5)第七节 马氏体的性能 (5)第八节 热弹性马氏体及形状记忆效应 (6)第三章 马氏体转变钢经奥氏体化后超过一定的冷却速度冷却,抑制其扩散性分解,在较低的温度下发生的无扩散型相变为马氏体转变。

这是过冷奥氏体的低温转变,要冷至上马氏体点 s M (奥氏体向马氏体转变的开始温度)以下。

例如共析钢的s M 点约为203℃。

在这样低的温度下不仅铁原子已无扩散能力,碳原子也难以扩散。

共析钢奥氏体向马氏体转变可表示为:体心正方面心立方C c M A %77.0%77.0→。

显然,相变时只发生点阵重构,而无化学成份变化。

在平衡状态下,体心立方结构的Fe -α中,碳的最大溶解度为0.0218%C ,而马氏体保留了奥氏体中全部的碳量,所以马氏体是碳在Fe -α中的过饱和固溶体,是一种单相的亚稳组织。

第一节 马氏体转变的主要特征马氏体转变是在低温下进行的一种转变。

对于钢来说,此时不仅铁原子已不能扩散,就是碳原子也难以扩散。

故马氏体转变具有一系列不同于加热转变以及珠光体转变的特征。

一、马氏体转变的非恒温性必须将奥氏体以大于临v 的冷速过冷到某一温度以下才能发生马氏体转变。

这一温度称为马氏体转变开始温度,用s M 代表。

马氏体转变与珠光体转变不同,当奥氏体被过冷到s M 点以下任一温度时,不需经过孕育期,转变立即开始,且以极大速度进行,但转变很快停止,不能进行到终了(图3-1)。

为了使转变能继续进行,必须降低温度,即马氏体转变是在不断降温的条件下进行的。

马氏体转变量是温度的函数(图3-2),而与等温时间无关。

当温度降到某一温度以下时,虽然马氏体转变量还未达到100%,但转变已不能进行。

该温度称为马氏体转变的终了温度,用f M 表示。

马氏体转变

14

热处理原理与工艺-绪论

二、金属固态相变的主要特点 1、相变阻力大(相界面和界面能)

新旧两相中间总存在界面,界面可分为共格、半 共格、非共格三种界面。 新旧两相界面的种类,与两者界面能有关,如具 有相同或相近点阵常数是,可以形成低界面能的 共格界面;如晶体结构不同,则形成一个共格或 半共格界面;二其它面则形成界面能较高的非共 格界面。

7

8

热处理原理与工艺-绪论

1、平衡转变

同素异构转变:纯金属在压力或温度变化时,由一 种晶体结构转变为另一种晶体结构的过程: 多型性转变:固溶体中发生晶体结构转变成为多型 性转变,可看做是固溶体的同素异构转变; 平衡脱溶沉淀:在缓慢冷却过程中,由过饱和固溶 体中析出过渡相的过程。母相结构不变但成分和 所占体积比不断变化; 共析转变:由一个固相分解为两个不同固相的转变; 包析转变:冷却中两个固相合并为一个固相的转变;

热处理原理与工艺-绪论

热处理原理与工艺

金云学

1

热处理原理与工艺-绪论

主要内容

1、本课程的发展及历史演变 2、热处理的发展:技艺、技术、科学 3、固态相变基础:固态相变的类型与特点 4、本课程的任务

2

热处理原理与工艺-绪论

一、本课程历史演变

3

热处理原理与体上经历了三个阶段。 1、民间技艺阶段 我国西汉时代就出现了经淬火处理的钢制宝剑。史书 记载,在战国时期即出现了淬火处理,据秦始皇陵兵 马俑中的武士佩剑制作精良,出土后表面光亮完好, 令世人赞叹。古书中有 “炼钢赤刀,用之切玉如泥 也”,可见当时热处理技术发展的水平。 明朝以后热处理技术就逐渐落后于西方。 把热处理发展成一门科学还是近百年的事。在这方面, 西方和俄国的学者走在了前面。

3.3 马氏体转变与钢的淬火

3.4马氏体转变与钢的淬火>定义:钢铁或其他有共析转变的材料在快速冷却到较低温度时,扩散被抑制,此时发生的无扩散型相变称为马氏体相变。

>特征:属于切变共格性相变。

即相变过程中,晶体点阵的重组是通过切变(基体原子集体的近程有规律迁移)来完成的,新相与母相保持共格关系。

>应用:钢铁及有马氏体相变材料热处理的主要强化手段。

3.4.1马氏体转变的主要特征能大幅度的提高钢铁材料在低温和中温段的材料强度和硬度。

1、切变共格性和表面浮凸现象马氏体转变时,在预先磨光的表面出现倾动,形成表面浮凸,这表明马氏体转变是通过奥氏体均匀切变进行的。

奥氏体中已转变为马氏体部分发生宏观切变而使点阵发生改组,一边凹陷,一边凸起,带动靠近界面的还未转变的奥氏体也随之发生弹塑性变形。

马氏体转变的形成是以切变方式进行的,同时马氏体和奥氏体之间界面上的原子是共有的,既属于马氏体,又属于奥氏体,整个界面互相牵制。

这种界面称为切变共格界面(可认为是共格界面的一种),以母相3.4.1马氏体转变的主要特征的切变来维持共格关系。

马氏体表面浮凸形貌切变共格界面的界面能比非共格界面能小,但其弹性应变能较大。

马氏体的形成后,在其周围奥氏体中产生一定的弹性畸变,积蓄一定的弹性应变能(或共格应变能),当马氏体长大到一定程度时,奥氏体中的弹性应变能可能超过其弹性极限,此时两相的共格关系遭到破坏,这是马氏体停止生长。

从以上分析可看出,马氏体相变时具有体积变化,因体积变化迅速, 来不及充分扩展整个样品,只能局部产生表面浮凸来协调体积变化。

马氏体转变后材料的内应力升高,自由能较珠光体高,在热力学上处于不稳定状态。

首先,马氏体转变是通过奥氏体的均匀切变实现的,因此马氏体的成分与原奥氏体的成分完全一致;其次,马氏体可以在极低的温度下高速进行。

在很低的温度下,无论是置换原子还是间隙原子都已难以扩散,而此时马氏体的生长速度仍可达到1000m/s,说明马氏体转变是不可能依靠扩散来进行的。

马氏体转变

10

2.板条状马氏体特征

1)低、中碳钢及不锈钢中形成的一种M。

2 )由许多 M 板条集合而成,组成互相平行的板条组成一

个板条束。一个 A晶粒可以转变成几个板条束,板或条是

M的基本单元。

3)板条宽度范围在0.025~ 2.25μm 之间,多数为0.1~

0.2μm之间。

4)亚结构主要是位错

2014-12-9/17:50:25 11

2014-12-9/17:50:25

29

切变共格

相变过程不是通过原子扩散,而是通过切变方式使母

相(A)原子协同式的迁移到新相(M)中,迁移的

距离小于一个原子距离,并且两相间保持共格关系的

一种相变。

协同移动,如“军队式转变”,

切变的原子 共格的原子

2014-12-9/17:50:25

原来相邻的原子转变后仍相邻。

碳原子 铁原子

马氏体的真实点阵

2014-12-9/17:50:25

25

2014-12-9/17:50:25

26

M的点阵常数与钢中含C量有关: c=a0+ ; a=a0- ;c/a=1+ a0=2.861Å =0.116±0.002 =0.113±0.002 =0.046±0.001 -钢中M的含C量(wt%)

板条状M 最为常见 片状M不常 Nhomakorabea的有蝴蝶状M、透镜片状M 薄板状M、薄片状M

5

2014-12-9/17:50:25

(一)板条状马氏体

1. 板条状马氏体组织形态(如图4-1、4-2所示 )

2014-12-9/17:50:25

a.金相形态

b.立体形态

c.亚结构

6

图4-1 条状马氏体组织形态

热处理—马氏体

什么是马氏体转变:研究简史19世纪中叶,英国人索尔拜首次用显微镜观察了淬硬钢的金相组织,后对此种针状组织物命名为马氏体。

图1示出高碳钢淬火态的金相组织,针状物(其空间形态为板片状)为马氏体,基底为残留奥氏体。

20世纪20年代,美国人芬克和苏联人库尔久莫夫分别(独立地)用x射线衍射技术确定了钢中马氏体的本质:体心正方结构,碳在a-Fe中的过饱和固溶体,奥氏体在非平衡(大过冷)条件下转变成的一种介稳相。

到50年代,不但积累了大量有关钢中马氏体转变的技术资料,而且还发现在一系列有色合金及某几种纯金属中也发生相似的转变。

在此基础上,逐渐认识到,以钢中马氏体形成为代表的相变,是一种与历来了解的固态扩散型晶型转变具有本质区别的固态一级相变——非扩散的晶型转变,定名为马氏体转变。

各种合金系中经马氏体转变形成的低温产物皆称为马氏体,如钛合金中马氏体、铜合金中马氏体等。

马氏体转变是金属热处理时发生的相变的基本类型之一,对钢的强化热处理及形状记忆合金的应用技术具有重要意义。

非平衡条件下,金属和合金中发生的非扩散的晶型转变。

是固态一级相变的一种基本类型。

产物称为马氏体,通常具有板、片状的外形。

主要特征(1)宏观形状效应。

不但有体积变化,而且有形状变化。

如图2所示,在母相的自由表(平)面上,转变成马氏体的那块面积发生一定角度的倾斜,并仍保持为平面。

由此带动邻近的母相呈山峰状凸起(另一侧下凹),原始态表面的直线刻痕转入新相后仍为直线,在界面处不断开,保持连续。

(2)非扩散。

生成相与母相成分相同,以共格或半共格界面为生长相界面,故不存在相界面迁移的热激活机制。

形核率和长大速度皆与扩散型转变的热动力学处理结果显著不符。

(3)惯习现象。

生成相的片、板的空间取向不是任意的,而是平行于母相的某个晶面(称为惯习面)。

作为母相的一个原子面,惯习面在相变过程中既不畸变,也不转动,是不变平面。

图3是对图2的局部作进一步标注,a’b’曲面发生转动,面积也有变化;但AB线段长度不变,方向也不变。

马氏体转变

1、板条马氏体 板条马氏体存在于淬火的低碳钢、 部分不

锈钢、马氏体时效钢中。淬火中碳钢中含部 分板条马氏体。 组织形态:呈板条状。

上一内容

下一内容

回主目录

返回

一、马氏体的组织形态和晶体结构

上一内容

下一内容

回主目录

返回

一、马氏体的组织形态和晶体结构

两种情况: ①板条组成块组成板条束组成 板条马氏体 ②板条组成板条束组成板条马 氏体 板条是构成束或块的最基本 单元,每一板条均为一单晶。

上一内容 下一内容 回主目录 返回

1.5

马氏体转变

一、马氏体的组织形态和晶体结构

钢中马氏体的组织形态有板条状马氏体、片状 马氏体、蝴蝶状马氏体、薄板状马氏体、薄片状 马氏体等五种,其中板条马氏体和片状马氏体最 为常见。

蝴蝶状马氏体

上一内容 下一内容 回主目录

薄板状马氏体

返回

一、马氏体的组织形态和晶体结构

上一内容 下一内容 回主目录 返回

一、马氏体的组织形态和晶体结构

板条马氏体大多在200℃以上形成,片状马氏 体主要200℃以下形成。含碳量为0.2%-1.0%的 奥氏体在马氏体转变区较高温度先形成板条马 氏体,然后在较低温度形成片状马氏体。

上一内容

下一内容

回主目录

返回

一、马氏体的组织形态和晶体结构

上一内容 下一内容 回主目录 返回

二、马氏体的性能

从以上论述可知,钢的成分(主要是含 碳量)是影响马氏体强度和硬度的决定性 因素。其次是亚结构、原始奥氏体晶粒大 小和马氏体束的尺寸,但总的来说,影响 没有碳含量明显。

上一内容

下一内容

回主目录

返回

二、马氏体的性能

2、马氏体的塑性和韧性

钢的热处理-马氏体转变

组织(基本无残余奥氏体)(45、40Cr)。 (3)高碳工具钢中的马氏体 淬火组织全部为针状马氏体。一般正常淬火工

艺得到的是渗碳体加隐晶马氏体。

二、影响马氏体形态及其亚结构的主要因素

1.Ms点 一般规律是, Ms点高,淬火容易得到板条 马氏体, Ms点低,易形成片状马氏体。 严格地说,决定马氏体形态及其亚结构的 不是Ms点,而是马氏体的形成温度。实验 证明,同一成分的合金在连续冷却时,由 于马氏体实际上是在不同温度形成的,因 而 具 有 不 同 的 形 态 。 例 如 , Fe-30%Ni0.2%C 合 金 , 由 奥 氏 体 状 态 到 -200℃ , 依 次得到板条马氏体、蝴蝶状马氏体、透镜 状马氏体及薄板状四种形态马氏体。

这种因形变而促生的马氏体又称为应力诱发 马氏体,或加工诱发马氏体。

Md点:塑性变形能促生马氏体的最高温度,高于Md 点,则在变形温度下只能使奥氏体发生变形,不 形成马氏体。

注意: Md点以下的塑性变形对随后冷却时发生的马 氏体转变有抑制作用。

2. Md点以上塑性变形的影响

(1)对具有变温型马氏体转变的钢,奥氏体的预 先变形会降低Ms点,并减少冷却时产生的马氏体 量。变形温度越高,此作用越大。但总体来说, 变形对Ms点和马氏体量的影响并不十分明显。

钢的热处理

-钢的马氏体转变

研究马氏体转变的重要性

冷却速度足够大 时,奥氏体分解 为珠光体或贝氏 体的过程完全被 阻止,过冷奥氏 体一直被冷却到 Ms以下转变为马 氏体-淬火。

马氏体相变

马氏体原先只是指钢加热到奥氏体 区淬火后得到的组织。由奥氏体向马氏 体转变的过程叫做马氏体转变。

马氏体转变

§ 1—4 马氏体转变钢经奥氏体化后,快速冷却,抑制其扩散性分解,在较低温度下发生的转变,为马氏体转变。

马氏体转变是钢件热处理强化的主要手段之一。

因此,马氏体转变理论的研究与热处理实践有着十分密切的关系。

早在战国时期,人们已经知道可以用淬火,即将钢加热到高温后淬入水或油中急冷的方法提高钢的硬度。

经过淬火的钢制宝剑可以“销铁如泥” 。

但是在当时,对于淬火能提高钢的硬度的本质还不清楚。

直到十九世纪未期,人们才知道,钢在加热与冷却过程中,内部相组成发生了变化,因而引起了钢的性能的改变。

为了纪念在这一发展过程中作出杰出贡献的德国冶金学家Adolph Marte ns (阿道夫,马顿斯),法国著名的冶金学家Osmo nd (奥斯门德)建议将钢经淬火所得高硬度相称为马氏体,并因此而将得到马氏体相的转变过程称为马氏体转变。

马氏体的英文名称为-Martensite,常用M表示。

由于钢在生产上得到了最广泛的应用以及马氏体转变最先在钢的淬火过程中发展,因此,在十九世纪未,二十世纪初对马氏体的研究,主要局限于研究钢中的马氏体转变及转变所得的马氏体。

二十世纪三十年代,人们用X射线结构分析方法测得钢中马氏体是C溶于a -Fe而形成的过饱和固溶体。

马氏体中的固溶碳即原奥氏体中的固溶碳。

因此,曾一度认为所谓马氏体即碳在中a -Fe 的过饱和间隙固溶体。

对于马氏体转变的研究,初期着重于了解马氏体转变与钢中其它转变的不同点,正是由于观察到了一系列不同于其它转变的特点,曾经有人认为马氏体转变与其它转变不同,是一个由快冷造成的内应力场所引起的切变过程。

四十年代后,在Fe-Ni、Fe-Mn 合金以及许多有色金属及合金中也发现了马氏体转变。

不仅观察到了冷却过程中发生的马氏体转变,还观察到了加热过程中所发生的马氏体转变。

新观察到的马氏体转变的特征和钢中马氏体转变的特征相似,基于这一新的发现,人们不得不把马氏体的定义修正为:凡相变的基本特征属于马氏体型的产物统称为马氏体。

马氏体回火转变过程

马氏体回火转变过程

马氏体回火转变是指在高温下形成的马氏体在热处理后被回火,使之

变成更稳定的组织结构。

马氏体回火转变过程包括以下几个阶段:

1.回火前马氏体阶段:

在高温下,钢经过淬火使之形成马氏体。

这是一种具有高硬度和脆性

的组织结构。

2.针状马氏体阶段:

在回火温度较低的情况下,马氏体开始发生转变,出现一些细小的针

状马氏体晶体。

这种晶体具有一定的强度和韧性。

3.板条状马氏体阶段:

随着回火温度的逐渐上升,马氏体会转变成板条状马氏体。

这种晶体

比针状马氏体更稳定,具有更高的韧性。

4.珠光体阶段:

当回火温度达到一定程度,板条状马氏体转变成了珠光体。

珠光体是

一种具有良好韧性和强度的晶体结构,是最终目标。

总的来说,马氏体回火转变过程是指在淬火后,通过回火使之得到更

稳定的组织结构的过程。

在回火的过程中,马氏体逐渐转变成针状马氏体、板条状马氏体和最终的珠光体。

马氏体转变

马氏体的塑性与韧性 低碳位错型马氏体具有相当高的强度和良 好的韧性,高碳孪晶型马氏体具有高的强度 但韧性极差。 高碳孪晶型马氏体高脆性的原因:

① 亚结构为细小孪晶

② 容易产生显微裂纹

上海应用技术学院 材料工程系

School of Mechanical and Automotive Engineering 19 Anhui Polytechnic University

(4)切变共格

相变以共格切变方式进行所至。

M与A之间界面上的原子为两相共有---共格界面

上海应用技术学院 材料工程系

School of Mechanical and Automotive Engineering 6 Anhui Polytechnic University

(5)马氏体相变的变温性

School of Mechanical and Automotive Engineering 4 Anhui Polytechnic University

上海应用技术学院 材料工程系

(2)表面浮凸现象

切变过程使磨光表面出现倾动,相交表面发生 转动,形成浮凸。 原因: A已转变为M部分 引起宏观切变使点 阵改组,带动靠近 界面的未转变A发 生弹性变形。

奥氏体的热稳定化

定义:使奥氏体转变 为马氏体能力减低的 一切现象,称为奥氏 体的热稳定化。由于 冷却缓慢或中断引起

本质:

奥氏体的热稳定化是由 于在适当温度停留过程中, 奥氏体中的碳、氮原子与位 错发生交互作用形成柯氏气 团,从而强化了奥氏体,使 马氏体相变的阻力增大所致。

表现为M s 点降低、 AR 量增多。

2. 马氏体相变

低温转变<230℃(Ms线) Adolph Martens(德国) 研究最多,转变最复杂 在一个温度范围内连续冷却完 成; 无扩散转变( Fe、C原子均不扩 散 ), M与原A的成分相同,造成晶 格畸变。 转变速度极快,即瞬间形核与长 大; 转变不完全性,

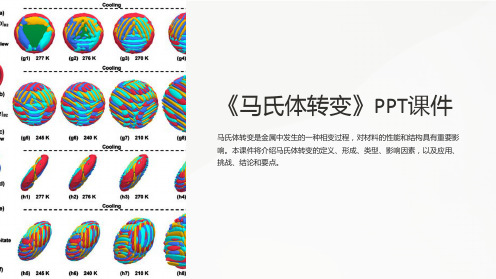

《马氏体转变 》课件

形状记忆合金

利用马氏体转变实现材料的形状 记忆和超弹性特性。

马氏体转变的挑战

1 不均匀性

2 疲劳行为

金属中马氏体的分布不均 匀,形成缺陷和应力集中。

马氏体转变会影响材料的 疲劳行为和寿命。

3 加工性

马氏体转变会导致材料的 形变和变形困难。

结论和要点

1 马氏体转变是金属中 2 马氏体形成受晶体排 3 马氏体转变包括自发

《马氏体转变》PPT课件

马氏体转变是金属中发生的一种相变过程,对材料的性能和结构具有重要影 响。本课件将介绍马氏体转变的定义、形成、类型、影响因素,以及应用、 挑战、结论和要点。

什么是马氏体转变?

1 定义

马氏体转变指的是金属在冷却或加热过程中,从一种晶体结构转变为另一种晶体结构的 过程。

马氏体在金属中的形成

的相变过程。

列、变形和条件的影

转变、应力诱导转变

响。

和相变时效。

4 合金成分、冷却速率和应力状态是

马氏体转变的影响因素。

5 马氏体转变在材料工程和实际应用

中具有重要意义。

马氏体转变的影响因素

合金成分

• 改变马氏体转变温度和 转变形式。

冷却速率

• 影响晶体的尺寸和形状。

应力状态

• 可以诱导或抑制马氏体 转变。

实例展示:马氏体转变的应用

马太效应

在合金中形成大颗粒马氏体,提 高金属材料的强度和韧性。

马氏体不锈钢

通过控制马氏体转变,获得具有 高强度和耐腐蚀性能的不锈钢。

1 晶体排列

马氏体形成受金属原子排列的变形和具体条件,如温度、压力和合金化元素的存在,对马氏体形成有重要作用。

马氏体转变的类型

自发转变

2.钢的热处理-钢的马氏体转变

马氏体高硬度(高强度)的本质 (马氏体相变强化机制)

马氏体具有高硬度、高强度的原因是多方面的, 其中包括: 固溶强化 相变强化 时效强化 晶界强化

• • • •

1.相变强化

相变强化是指马氏体相变时,在晶体内造成晶格缺陷密 度很高的亚结构。如板条马氏体中高密度的位错、片状马 氏体中的孪晶或层错等,这些缺陷都将阻碍位错的运动, 使马氏体得到强化。

马氏体转变的驱动力

当奥氏体具有一般大小的晶粒度,完 全奥氏体化后,奥氏体向马氏体相变的驱 动力为:△GA→M =-(ΔGV+ΔGD) 其中,△GA→M — 马氏体的形成化学驱动 力( MS点处的ΔGV+ΔGD);ΔGV为马氏体 相变时马氏体和奥氏体的自由能差, △GV=GM -GA ;ΔGD 为奥氏体晶体缺陷消失 所提供的能量。

• 出现于Fe-26%Ni-(24%)Mn,Fe-26%Ni-3%Cr, 高C高锰钢中、为等温转变。

• 特点:等温形核、瞬时长 大。有孕育期,C曲线,但 等温转变不完全。

爆发式马氏体转变

出现于Fe-28%Ni,Fe-26%Ni-0.48%C中、为爆发式马氏 体转变。 过冷奥氏体向马氏体转变是在零下某一温度突然发生并 在一次爆发中形成一定数量的马氏体,伴有响声并放出大 量潜热,引起试样温度升高。 特点:自促发形核,爆发式长大。马氏体呈Z字形排 列,伴有响声并放出大量潜热

二 马氏体的塑性和韧性

• 马氏体的韧性主要取决于马氏体的亚结构 。 • • • • • 1.高碳钢板条马氏体的韧性 (1)亚结构为孪晶,有效滑移系少。 (2)回火时碳化物沿孪晶界不均匀析出增加脆性。 (3)马氏体内部存在显微裂纹。 (4)C的过饱和度高,畸变大。

• 2.低碳钢板条马氏体的韧性

• (1)马氏体形成时容易产生“自回火”,松弛了淬火应力,碳 化物分布比较均匀(合金钢)。 • (2)位错网形成的胞状位错亚结构分布不均匀,存在低密度 位错区,为位错移动提供了余地,而位错开动可以缓解应 力集中提高塑性。 • (3)无显微裂纹存在。 • (4)塑性变形时,位错的运动(滑移)比孪生容易进行。 • (5)含碳量小,过饱和度小。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2.薄片状马氏体

第三章 马氏体转变

图3-9 薄片状马氏体显微组织 (Fe-31Ni-0.23C,Ms=-190℃)

3. ε马氏体

第三章 马氏体转变

图3-10 ε马氏体显微组织

第三章 马氏体转变

三、影响马氏体形态及亚结构的因素 影响马氏体形态的因素,主要是奥氏体的化学成分和马氏体转变

温度。

图3-11 奥氏体碳含量对板条马氏体及残留奥氏体量的影响 M—板条马氏体 AR—残留奥氏体

第三章 马氏体转变

马氏体点阵常数与碳含量的关系

图3-2 马氏体点阵常数与碳含量的关系

第三章 马氏体转变

二、马氏体组织形态和亚结构 马氏体组织形态及其内部亚结构,随钢的化学成分和热处理条件

的不同而变化。

第三章 马氏体转变

(一)板条马氏体 板条马氏体是低碳钢、中碳钢、低碳合金钢、不锈钢、Fe-Ni合

图3-5 透镜片状马氏体显微组织

第三章 马氏体转变

透镜片状马氏体的亚结构主要是孪晶,故片状马氏体又称为孪晶 马氏体。孪晶亚结构对马氏体力学性能影响很大,也是片状马氏体 的重要特征

图3-7 片状马氏体的透射电镜组织与孪晶示意图

第三章 马氏体转变

(三)其他形态马氏体 1.蝶状马氏体

图3-8 Fe-18Ni-0.7Cr-0.5C 钢中的蝶状马氏体

此晶面称为惯习面(也称惯析面),如图3-16中的中脊面或新旧两 相间的相界面。

第三章 马氏体转变

四、降温转变及转变不完全 与珠光体转变不同,马氏体转变一般是在降温中不断形成新的马

氏体并瞬间完成长大,没有孕育期;继续等温时,已形成的马氏体 不再长大,也不再形成新的马氏体,要想获得更多的马氏体,必须 继续降温冷却,直至马氏体转变终了温度Mf。

3—T>Ac3及Acm,淬火Ar—残留奥氏体

第三章 马氏体转变

(2)马氏体时效强化 (3)亚结构引起的强化

图3-14 Fe-Ni-C合金马氏体屈服 强度与碳含量的关系

1—淬火后不停留测定的结果 2—淬火后在0℃停留3h测定的结果

第三章 马氏体转变

2.马氏体的韧性 3.高碳马氏体中的显微裂纹 4.马氏体的物理性能

金中形成的一种典型马氏体组织。

图3-3 低碳钢板条马氏体显微组织与板条间的残留奥氏体薄膜

第三章 马氏体转变

图3-4是板条马氏体显微组织构成的示意图。

图3-4 板条马氏体显微 组织构成示意图

第三章 马氏体转变

(二)透镜片状马氏体 透镜片状马氏体常见于淬火的高碳钢及含镍量较高(wNi>29%)

的Fe-Ni合金。

第三章 马氏体转变

第三节 马氏体转变的热力学条件及影响Ms点的因素 一、马氏体转变的热力学条件

图3-18 马氏体(M)和奥氏体(A) 的自由能与温度的关系

第三章 马氏体转变

二、影响Ms点的主要因素 Ms点是马氏体转变的一个重要参数,Ms点的高低不仅影响钢淬

火后马氏体的形态和性能,而且还影响淬火钢中的残留奥氏体量。

动,形成表面浮凸。

图3-16 Fe-Ni合金马氏体浮凸及其图解

第三章 马氏体转变

马氏体共格长大示意图

图3-17 马氏体共格长大示意图 a)、b)、c)马氏体长大时,界面保持共格

d)共格破坏,生长停止

第三章 马氏体转变

三、具有特定的惯习面和位向关系 马氏体转变时,马氏体总是在母相奥氏体中特定的晶面上形成,

图3-15 Fe-1.86C片状马氏体中的显微裂纹

第三章 马氏体转变

第二节 马氏体转变的主要特点 马氏体转变具有一系列与珠光体转变、奥氏体转变等扩散型转变

不同的特点,这里只介绍其中几个最重要的转变特点。 一、马氏体转变的无扩散性

马氏体转变是在很大过冷度下进行的。

第三章 马氏体转变

二、表面浮凸现象和切变共格性 研究发现,在产生马氏体转变的试样上,其磨光的表面出现倾

图3-19 碳含量对碳钢Ms和Mf点的影响

第三章 马氏体转变

1.奥氏体化学成分的影响 2.奥氏体化温度的影响 3.塑性形变和应力的影响 4.预先存在的珠光体或贝氏体组织转变的影响

图3-20 合金元素对wC=1.0%钢Ms点的影响

第三章 马氏体转变

第四节 奥氏体稳定化 一、热稳定化

奥氏体在淬火冷却过程中,缓冷或等温停留将引起奥氏体稳定性 提高,使奥氏体转变迟滞的现象(即形成的马氏体量比未经停留的 减少,继续向马氏体转变的温度降低)称为奥氏体热稳定化。

第三章 马氏体转变

图3-21为1ห้องสมุดไป่ตู้1C-1.5Cr钢在Ms点以下某一温度保温停留30min后,与 正常连续冷却相比较呈现奥氏体稳定化的程度。

图3-21 1.1C-1.5Cr钢 奥氏体稳定化程度

第三章 马氏体转变

图3-22为9SiCr钢在不同温度停留相同时间对奥氏体热稳定化的影响。

图3-22 停留温度对奥氏体热稳定化的影响(9SiCr钢) 1—自870℃冷至Ms点以上不同温度停留10min后冷至室温

2—先淬火到160℃获得一定数量马氏体,然后在 Ms点(170℃)以上不同温度等温停留10min后冷至室温

第三章 马氏体转变

第三章 马氏体转变

第一节 马氏体的结构、组织形态和力学性能 一、马氏体的晶体结构

X射线衍射分析证实,钢中马氏体是碳在α-Fe中的过饱和间隙固溶 体,马氏体中碳含量wC>0.2%时,具有体心正方晶体结构,wC≤ 0.2%时,具有体心立方结构。

第三章 马氏体转变

图3-1 碳原子在晶胞中的可能位置 a)碳原子在马氏体晶胞中的可能位置 b)碳原子在z轴八面体空隙位置分布的情况 c)马氏体晶胞中铁原子的位移范围及碳原子的可能位置

第三章 马氏体转变

马氏体的亚结构与转变时的切变方式有关。当切变以滑移方式 进行时,形成位错亚结构

图3-12 转变温度对马氏体滑移和 孪生的临界切应力的影响

第三章 马氏体转变

四、马氏体的性能 1.马氏体的硬度和强度 (1)过饱和碳引起的固溶强化

图3-13 碳含量对马氏体硬度 及残留奥氏体量的影响

1—T>Ac3及Acm,淬火后冷处理 2—T>Ac3,过共析钢T>Ac1

第三章 马氏体转变

五、亚结构 如前所述,在低碳钢的板条马氏体中存在密度极高的位错(约101

1/cm2),在高碳钢的片状马氏体中存在大量孪晶,这些亚结构对马 氏体力学性能有重要影响。 六、马氏体转变的可逆性

如将已形成的马氏体快速重新加热,马氏体也可不分解而直接逆 转变为奥氏体,即马氏体转变具有可逆性。