PCB-LAYOUT设计规范

pcblayout 工艺设计规范

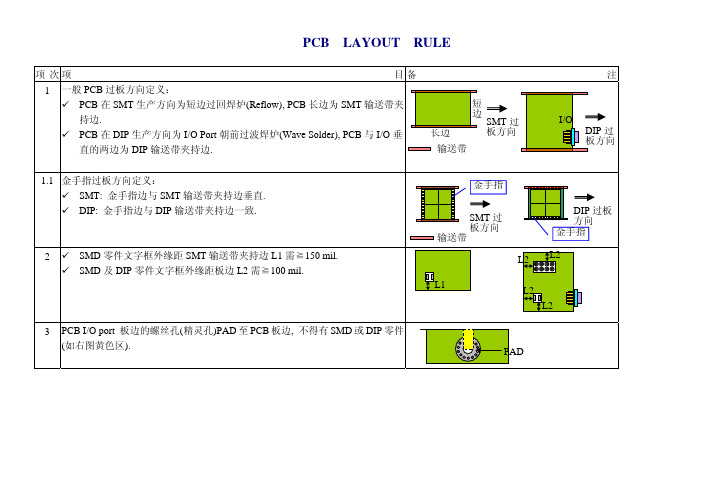

PCB LAYOUT RULE

短

长边

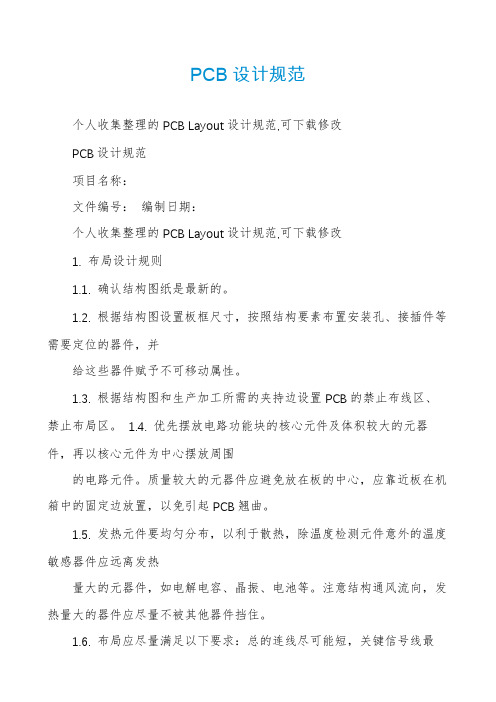

PCB LAYOUT RULE

PCB LAYOUT RULE

PCB LAYOUT RULE

PCB LAYOUT RULE

锡偷 LAYOUT RULE建议规范

L

1/4L

PCB LAYOUT 建议规范

PCB PAD LAYOUT

R

X

PCB LAYOUT 建议规范

PCB LAYOUT 建议规范

1/4L

PCB LAYOUT 建议规范

PCB LAYOUT 建议规范

PCB LAYOUT 建议规范

PCB LAYOUT 建议规范

PCB背面SMD过DIP制程零件PAD LAYOUT建议规范

零件选用建议规范

零件选用建议规范

零件选用建议规范

零件包装建议规范

零件包装建议规范

附件一: 光学点Layout 位置

1. Index B 光学点距板边位置必要大于

2. Index N 光学点距板边位置必要大于

3. 不管新、旧机种, 对角线必须各有一个光学点, 其距离愈长愈好.

4. 不管新、旧机种, 其对角线之光学点位置必须不对称.

5. 所有PCB 厂的光学点坐标皆一致.

6. BGA 及QFP 旁毋需Lay 光学点

.

PCB 长边

PCB 短边 SMT 进板方向

| a 1 - a 2 | ≧200 mil 或 | b 1 - b 2 | ≧200 mil

PCB 长边 PCB 短边

SMT 进板方向。

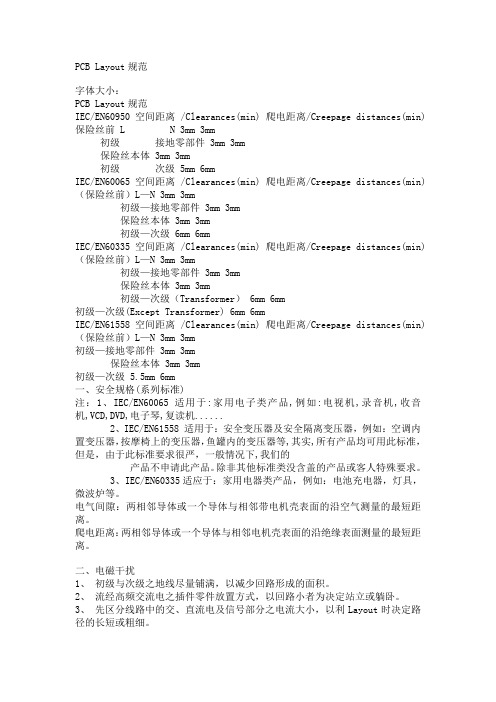

PCB设计规范

PCB设计规范个人收集整理的PCB Layout设计规范,可下载修改PCB设计规范项目名称:文件编号:编制日期:个人收集整理的PCB Layout设计规范,可下载修改1. 布局设计规则1.1. 确认结构图纸是最新的。

1.2. 根据结构图设置板框尺寸,按照结构要素布置安装孔、接插件等需要定位的器件,并给这些器件赋予不可移动属性。

1.3. 根据结构图和生产加工所需的夹持边设置PCB的禁止布线区、禁止布局区。

1.4. 优先摆放电路功能块的核心元件及体积较大的元器件,再以核心元件为中心摆放周围的电路元件。

质量较大的元器件应避免放在板的中心,应靠近板在机箱中的固定边放置,以免引起PCB翘曲。

1.5. 发热元件要均匀分布,以利于散热,除温度检测元件意外的温度敏感器件应远离发热量大的元器件,如电解电容、晶振、电池等。

注意结构通风流向,发热量大的器件应尽量不被其他器件挡住。

1.6. 布局应尽量满足以下要求:总的连线尽可能短,关键信号线最短;高电压、大电流信号与小电流、低电压的弱信号完全分开;模拟信号与数字信号分开;高频信号与低频信号分开;有高频连线的元件尽可能靠近。

1.7. 元件的布局应便于调节和维修,如跳线、可变电容、电位器等器件周围要有足够的空间;小元件周围不能放置大元件,以免维修时无法焊接;BGA与其他贴片元件的距离大于2mm,以便于拆焊;压接的接插件周围5mm内正面不能有高度超过压接插件高度的元器件,背面5mm内不允许有元件或焊点。

1.8. BOTTOM层的贴片元件和接插件的管脚焊盘间距大于3mm,以保证波峰焊良率;如果贴片元件的高度较大,则间距应大于5mm。

1.9. 同类型的插装元件优先朝一个方向放置,同一类型的有极性分立元件也应力争在方向上保持一致,以便于生产和检验,如电解电容。

个人收集整理的PCB Layout设计规范,可下载修改1.10. 打开TOP层和BOTTOM层的place-bound,查看重叠引起的DRC是否允许,特别注意元件叠放是否会引起短路或者生产时候焊接不良等问题。

全了!268条PCBLayout设计规范(经典收藏)

全了!268条PCBLayout设计规范(经典收藏)PCB是印刷电路板(即Printed Circuit Board)的简称。

印刷电路板是组装电子零件用的基板,是在通用基材上按预定设计形成点间连接及印制元件的印制板。

该产品的主要功能是使各种电子零组件形成预定电路的连接,起中继传输的作用,是电子产品的关键电子互连件,有“电子产品之母”之称。

印刷电路板作为电子零件装载的基板和关键互连件,任何电子设备或产品均需配备。

其下游产业涵盖范围相当广泛,涉及一般消费性电子产品、信息、通讯、医疗,甚至航天科技(资讯行情论坛)产品等领域。

随着科学技术的发展,各类产品的电子信息化处理需求逐步增强,新兴电子产品不断涌现,使PCB产品的用途和市场不断扩展。

新兴的3G手机、汽车电子、LCD、IPTV、数字电视、计算机的更新换代还将带来比现在传统市场更大的PCB市场。

Layout是布局规划的意思。

结合起来:PCB Layout就是印刷电路板布局布线的意思。

下面是268条超经典的PCB Layout设计规范,初学者一定要收藏!268条PCB Layout设计规范按部位分类技术规范内容1 PCB布线与布局PCB布线与布局隔离准则:强弱电流隔离、大小电压隔离,高低频率隔离、输入输出隔离、数字模拟隔离、输入输出隔离,分界标准为相差一个数量级。

隔离方法包括:空间远离、地线隔开。

2 PCB布线与布局晶振要尽量靠近IC,且布线要较粗3 PCB布线与布局晶振外壳接地4 PCB布线与布局时钟布线经连接器输出时,连接器上的插针要在时钟线插针周围布满接地插针5 PCB布线与布局让模拟和数字电路分别拥有自己的电源和地线通路,在可能的情况下,应尽量加宽这两部分电路的电源与地线或采用分开的电源层与接地层,以便减小电源与地线回路的阻抗,减小任何可能在电源与地线回路中的干扰电压6 PCB布线与布局单独工作的PCB的模拟地和数字地可在系统接地点附近单点汇接,如电源电压一致,模拟和数字电路的电源在电源入口单点汇接,如电源电压不一致,在两电源较近处并一1~2nf的电容,给两电源间的信号返回电流提供通路7 PCB布线与布局如果PCB是插在母板上的,则母板的模拟和数字电路的电源和地也要分开,模拟地和数字地在母板的接地处接地,电源在系统接地点附近单点汇接,如电源电压一致,模拟和数字电路的电源在电源入口单点汇接,如电源电压不一致,在两电源较近处并一1~2nf的电容,给两电源间的信号返回电流提供通路8 PCB布线与布局当高速、中速和低速数字电路混用时,在印制板上要给它们分配不同的布局区域9 PCB布线与布局对低电平模拟电路和数字逻辑电路要尽可能地分离10 PCB布线与布局多层印制板设计时电源平面应靠近接地平面,并且安排在接地平面之下。

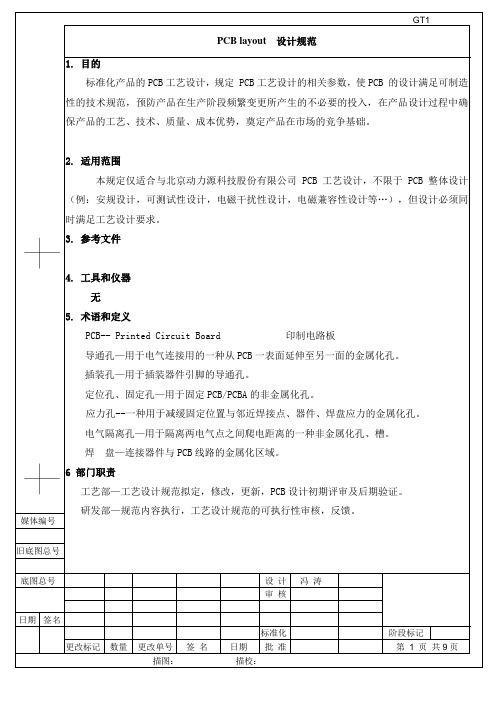

PCB Layout 规范

1.0 目的:提供PCB Layout 時之依據,確保所Layout 之PCB 符合實際生產及相關標準,以期降低生產之困擾,使PCB生產順暢。

2.0適用範圍:本公司生產之CD-ROM 、Mother Board 、DVD -Decoder Card、介面卡等所有產品皆適用之。

3.0定義:3.1 PCB: Printed Circuit Board3.2 Layout: PCB設計製作3.3 Dimension: mm(公制) mil(英制)1mil =0.0254 mm4.0參考資料:4.1IPC-A-600D 印刷電路板允收標準4.2本公司SMT 生產設備Manual5.0相關單位職責:5.1R/D部門:負責PCB設計及規格制訂、並負責与PCB製作廠商之作業要求及技術規範,包括提供所需之文件檔案。

5.2製造單位:負責規格、資訊之提供及問題回饋。

5.3品管單位:負責執行檢驗作業。

6.0作業內容与程序6.1SMT 部分6.1.1 PCB 尺寸規格 mm6.1.2 6.1.2.1規格 1 ---- 圓形D1:1.0 mm (±10%)D2:2.0 mm (±10%)6.1.2.2 規格 2 ---- 正方形D1: 1.0 mm (±10%)D2: 2.0 mm (±10%)6.1.2.3 規格 3 ---- 三角形D1: 1.0 mm (±10%)D2: 2.0 mm (±10%)6.1.2.4 規格 4D1: 1.0 ~ 2.0 mm (±10%)6.1.2.4 規格 4 ---- 十字形D1: 1.0 mm (±10%)D2: 2.0 mm (±10%) LT6.1.2.5規格5 ---- 貫穿孔作markD1: 1.0 mm (±10%)D2: 2.0 mm (±10%)6.1.2.6 規格6 ----PAD作markD1: 1.0 mm (±10%)D2: 2.0 mm (±10%)6.1.2.7 Layout 時須注意事項6.1.2.7.1 PCB上至少應有三個Fiducial Mark ,若為雙面SMT則每面各要有三個以上。

PCBLAYOUT的基本规范

□指示□报告□连络收文单位:左列各单位发文字号:MT-8-2-0037 发文单位:制造处技术中心发文日期:88.7.12事由:PCB Layout Rule Rev1.70-------料号------------------品名规格------------------供货商--------ALL Mother Boards, ALL CARDS, ALL CD-ROM BOARDS, ALL DVD BORADS, ALL SERVERS (for R&D1, R&D2, R&D4,R&D5, R&D6)1.问题描述(PROBLEM DESCRIPTION)为确保产品之制造性, R&D在设计阶段必须遵循Layout相关规范, 以利制造单位能顺利生产, 确保产品良率, 降低因设计而重工之浪费.“PCB Layout Rule” Rev1.60 (发文字号:MT-8-2-0029)发文后, 尚有订定不足之处, 经补充修正成“PCB Layout Rule”Rev1.70.PCB Layout Rule Rev1.70, 规范内容如附件所示, 其中分为:(1)”PCB LAYOUT 基本规范”:为R&D Layout时必须遵守的事项, 否则SMT,DIP,裁板时无法生产.(2)“锡偷LAYOUT RULE建议规范”: 加适合的锡偷可降低短路及锡球.(3)“PCB LAYOUT 建议规范”:为制造单位为提高量产良率,建议R&D在design阶段即加入PCB Layout.(4)”零件选用建议规范”: Connector零件在未来应用逐渐广泛,又是SMT生产时是偏移及置件不良的主因,故制造希望R&D及采购在购买异形零件时能顾虑制造的需求, 提高自动置件的比例.(5)“零件包装建议规范”:,零件taping包装时, taping的公差尺寸规范,以降低抛料率.负责人:林士棠. 完成日期:88.7.12锡偷LAYOUT RULE建议规范PCB LAYOUT 建议规范PCB LAYOUT 建议规范PCB LAYOUT 建议规范PCB LAYOUT 建议规范PCB LAYOUT 建议规范零件选用建议规范零件选用建议规范零件包装建议规范附件一: 光学点Layout 位置1. Index B 光学点距板边位置必要大于2. Index N 光学点距板边位置必要大于3. 不管新、旧机种, 对角线必须各有一个光学点, 其距离愈长愈好.4. 不管新、旧机种, 其对角线之光学点位置必须不对称.5. 当机种变更版本时, 其对角线之一个或二个光学点位置必须挪动, 其间距(a i ’, b I ’)与前一版本(a i , b i )必须 | a i -a i ’ | ≧200 mil 或 | b i -b i ’ | ≧200 mil ; 但若改版幅度不大时, 可在对角线光学点的其中一个旁标示直径100mil 的白点, 白点位置随版本变化而改变, 以利辨别.PCB 長邊PCB 短邊SMT 進板方向 | a 1 - a 2 | ≧200 mil 或 | b 1 - b 2 | ≧200 mil PCB 長邊PCB 短邊SMT 進板方向。

最全的PCB Layout规范

PCB Layout规范PCB Layout规范一、安全间距1. LN之间3mm以上,空间距离1.8mm以上,不足时开1mm以上的槽增加沿面距离。

2. 初次级间6.4mm以上,空间距离5mm以上,不足时开1mm以上的槽增加沿面距离。

3. 初级与外壳地4.5mm以上,空间距离3mm以上,不足时开1mm以上的槽增加沿面距离。

4.高压与地之间铜箔距离1mm以上,其它无要求铜箔间距离0.5mm以上。

二、走线、铜箔、焊盘、过孔1. 电源PCB最小走线0.3mm以上;2. 铜箔、走线与板边、挖槽处距离0.5mm以上;3.焊盘孔边与孔边距1mm以上,与板边距离1mm以上;4.SMD元件焊点与直立插件焊点间距需≥0.4mm;4.焊盘孔大小=元件引脚大小+(0.2~0.4 mm),变压器多引脚元件、自动插件元件应加0.4mm;5.焊盘孔径最小为0.8mm,同一块PCB孔径大小的类型越少越好,减少PCB加工成本;6.焊盘大小通常为孔径大小的2.0~2.3倍;7.后焊零件需开流锡槽,这样过波峰焊时内孔才不会被封住;8.过孔的大小由它的载流量决定,需要的载流量越大,所需的过孔尺寸越大,如电源层和地层与其它层联接所用的过孔就要大一些;9.Chip元件焊盘设计应掌握以下关键要素:三、自动插件技术1、零件方向以水平或垂直为主;2、零件与零件本体距离需1.0mm以上,零件本体与板边距离0.5mm以上;3、焊点与焊点间距离需0.5mm以上;4.自动插件元件焊盘孔径需≥1mm,一般为元件引脚大小+0.4mm;4、电阻、二极管等元件以卧式放置才可自动插件;7.自动插件电阻、二极管、跳线等卧式元件,脚距应为2.5mm的整数倍四、表面贴着技术1.零件方向以水平或垂直为主;2.SMD 贴片零件最小间距要求0.3mm;3.SMD零件摆设时需考虑过锡炉的方向,以防止阴影效应;波峰焊SMD元件的排布方向:4.SMD零件两端焊点铺铜应平均分布,以防止墓碑效应。

PCBLayout规范

PCB Layout规范字体大小:PCB Layout规范IEC/EN60950 空间距离 /Clearances(min) 爬电距离/Creepage distances(min) 保险丝前 L N 3mm 3mm初级接地零部件 3mm 3mm保险丝本体 3mm 3mm初级次级 5mm 6mmIEC/EN60065 空间距离 /Clearances(min) 爬电距离/Creepage distances(min) (保险丝前)L—N 3mm 3mm初级—接地零部件 3mm 3mm保险丝本体 3mm 3mm初级—次级 6mm 6mmIEC/EN60335 空间距离 /Clearances(min) 爬电距离/Creepage distances(min) (保险丝前)L—N 3mm 3mm初级—接地零部件 3mm 3mm保险丝本体 3mm 3mm初级—次级(Transformer) 6mm 6mm初级—次级(Except Transformer) 6mm 6mmIEC/EN61558 空间距离 /Clearances(min) 爬电距离/Creepage distances(min) (保险丝前)L—N 3mm 3mm初级—接地零部件 3mm 3mm保险丝本体 3mm 3mm初级—次级 5.5mm 6mm一、安全规格(系列标准)注:1、IEC/EN60065 适用于:家用电子类产品,例如:电视机,录音机,收音机,VCD,DVD,电子琴,复读机......2、IEC/EN61558 适用于:安全变压器及安全隔离变压器,例如:空调内置变压器,按摩椅上的变压器,鱼罐内的变压器等,其实,所有产品均可用此标准,但是,由于此标准要求很严,一般情况下,我们的产品不申请此产品。

除非其他标准类没含盖的产品或客人特殊要求。

3、IEC/EN60335适应于:家用电器类产品,例如:电池充电器,灯具,微波炉等。

电气间隙:两相邻导体或一个导体与相邻带电机壳表面的沿空气测量的最短距离。

PCBLAYOUT设计规范

PCBLAYOUT设计规范PCB(Printed Circuit Board)是电子产品的核心组件之一,决定了电路设计的可靠性和性能。

良好的PCB布局设计可以降低电路噪声、提高信号完整性,并且方便后续的组装和维修。

以下是PCB布局设计的一些规范和建议:1.尺寸和形状规范:根据具体应用需求确定PCB板的尺寸和形状。

在选择尺寸时要考虑电路的复杂性和器件的布局。

广泛使用的尺寸为贴片型器件的长度加上两倍的元件间距。

2.组件布局规范:将元件分为功能模块,并合理安排它们的位置,以降低电路的互相干扰。

尽量将高频、噪声源放置在一起,并且与敏感信号的路径保持一定的距离。

3.走线规范:为了提高信号完整性,收集和地线走线应尽量平行运行。

重点信号线应保持足够的间距。

避免过于细长的路径和尖锐的弯曲,以减少信号反射和耦合。

4.功率平面和地面规范:为了提供稳定的供电和减少噪声,设计时需要规划功率平面和地面。

功率平面应该贴近电源引脚,且尽量大且连续。

地面应尽量覆盖整个PCB板,且与其他层相连。

5.元件引脚排布规范:元件引脚的排布应该尽量规整,方便焊接和组装。

相同类型的引脚应按照相同的方向排列。

供电和地线引脚应靠近一起,以减少线路长度和电磁干扰。

6.保持合理的间距:线与线、线与元件之间应保持合适的间距,以避免突然放电和相互干扰。

7.考虑热设计:对于功耗较大的元件,应考虑散热设计。

可以使用散热器或合理的布局来进行热扩散。

8.通过规范:为了提高布局的可维护性,设置适当的通过或测试点。

这有助于后续的调试和维修。

9.引入尽可能多的阻尼电容:引入阻尼电容可以帮助减少电源线噪声和抑制瞬态响应。

10.使用模块化设计:基于较小的模块进行设计,有助于封装、修改和重用。

这样可以提高开发效率和产品可维护性。

总之,良好的PCB布局设计对电路性能的稳定性和可靠性至关重要。

通过遵循上述规范和建议,可以降低电磁干扰、提高信号完整性,并且简化后续的组装和维护工作。

PCB layout 设计规范

媒体编号 旧底图总号 底图总号 设 计 审 核 日期 签名 标准化 更改标记 数量 更改单号 描图: 签 名 日期 描校: 批 准 阶段标记 第 5 页 共9 页 冯 涛

GT1

PCB Layout 设计规范

媒体编号 旧底图总号 底图总号 设 计 审 核 日期 签名 标准化 更改标记 数量 更改单号 描图: 签 名 日期 描校: 批 准 阶段标记 第 6 页 共9页 冯 涛

媒体编号 旧底图总号

底图总号

设 计 审 核

冯 涛

日期 签名 标准化 更改标记 数量 更改单号 描图: 签 名 日期 描校: 批 准 阶段标记 第 3 页 共9页

GT1

PCB Layout 设计规范 2.布局设计 2.布局设计 1.非同一器件的焊盘间距须保证 >1mm. 2.器件与器件之间须保持 >0.2mm 间距。 3.双面混装的 PCB,PTH 插装类器件引脚焊盘与 SMD 类器件焊盘或器件本体(取较大值)保 持>3mm 间距。 4.无工艺边的 PCB,PCB 边缘 3mm 内不得分布器件, 5.有工艺边的 PCB,器件应与 PCB 边缘保持 >1mm 间距。 6.定位孔周围 3mm 内不得分布器件。

日期 签名 标准化 更改标记 数量 更改单号 描图: 签 名 日期 描校: GT1 批 准 阶段标记 第8 页 共9页

PCB Layout 设计规范

媒体编号 旧底图总号

底图总号

设 计 审 核

冯 涛

日期 签名 标准化 更改标记 数量 更改单号 描图: 签 名 日期 描校: 批 准 阶段标记 第9 页 共9页

6 部门职责 工艺部—工艺设计规范拟定,修改,更新,PCB 设计初期评审及后期验证。 研发部—规范内容执行,工艺设计规范的可执行性审核,反馈。

PCBLayout规则完整篇

PCBLayout规则完整篇介绍PCB布线以及画PCB时的⼀些常⽤规则,⼤家在pcb layout时,可以参照这些资料,画出⼀块优质的PCB,当然,按照实际需要,也可以⾃由变通这是⼀个完整的PCB Layout设计规则,⽂章从元器件的布局到元件排列,再到导线布线,以及线宽及间距这些,还有的是焊盘,都做了详细的分析和介绍,下边是这此⽂章的介绍⼀、元件的布局PCB 设计规则的元件的布局⽅式包括:元器件布局要求,元器件布局原则,元器件布局顺序,常⽤元器件的布局⽅法⼆、元器件排列⽅式元器件在PCB上的排列可采⽤不规则、规则和⽹格等三种排列⽅式中的⼀种,也可同时采⽤多种。

三、元器件的间距与安装尺⼨讲述的是在PCB设计当中,元器件的排放时,元间的间距以及安装的尺⼨四、印制导线布线布线是指对印制导线的⾛向及形状进⾏放置,它在PCB的设计中是最关键的步骤,⽽且是⼯作量最⼤的步骤五、印制导线的宽度及间距印制导线的宽度及间距,⼀般导线的最⼩宽度在0.5-0.8mm,间距不少于1mm 六、焊盘的孔径及形状介绍PCB设计的基础知识,包括焊盘的形状,以及焊般的孔径PCB⾼级设要考虑的若⼲问题PCB⾼级设要考虑的若⼲问题来源:PCB资源⽹作者:admin ⽇期:2006-11-9 19:53:18在PCB Layout设计中,除了考虑本⾝布线的问题,还要考虑⼀些隐藏的问题,这些问题设计时不起眼,但是解决的时候,却⾮常之⿇烦,这就是电路的⼲扰问题了在PCB的设计过程,只懂得⼀些设计基础只能解决简单及低频⽅⾯的PCB设计问题,⽽对于复杂与⾼频⽅⾯的PCB设计却要困难得多。

往往解决由设计⽽考虑不周的问题所花费的时间是设计时的很多倍,甚⾄可能重新设计,为此,在.PCB的设计中还应解决如下问题:转载请保留连接:PCB资源⽹-P C B 资源⽹ PCB⾼级设计之热⼲扰及抵制元器件在⼯作中都有⼀定程度的发热,尤其是功率较⼤的器件所发出的热量会对周边温度⽐较敏感的器件产⽣⼲扰,若热⼲扰得不到很好的抑制,那么整个电路的电性能就会发⽣变化。

PCBLayout布局布线基本规则

布局:1、顾客指定器件位置是否摆放正确2、BGA与其它元器件间距是否≥5mm3、PLCC、QFP、SOP各自之间和相互之间间距是否≥2.5 mm4、PLCC、QFP、SOP与Chip 、SOT之间间距是否≥1.5 mm5、Chip、SOT各自之间和相互之间的间距是否≥0.3mm6、PLCC表面贴转接插座与其它元器件的间距是否≥3 mm7、压接插座周围5mm范围内是否有其他器件8、Bottom层元器件高度是否≤3mm9、模块相同的器件是否摆放一致10、元器件是否100%调用11、是否按照原理图信号的流向进行布局,调试插座是否放置在板边12、数字、模拟、高速、低速部分是否分区布局,并考虑数字地、模拟地划分13、电源的布局是否合理、核电压电源是否靠近芯片放置14、电源的布局是否考虑电源层的分割、滤波电容的组合放置等因素15、锁相环电源、REF电源、模拟电源的放置和滤波电容的放置是否合理16、元器件的电源脚是否有0.01uF~0.1uF的电容进行去耦17、晶振、时钟分配器、VCXO\TCXO周边器件、时钟端接电阻等的布局是否合理18、数字部分的布局是否考虑到拓扑结构、总线要求等因素19、数字部分源端、末端匹配电阻的布局是否合理20、模拟部分、敏感元器件的布局是否合理21、环路滤波器电路、VCO电路、AD、DA等布局是否合理22、UART\USB\Ethernet\T1\E1等接口及保护、隔离电路布局是否合理23、射频部分布局是否遵循“就近接地”原则、输入输出阻抗匹配要求等24、模拟、数字、射频分区部分跨接的回流电阻、电容、磁珠放置是否合理外形制作:1、外形尺寸是否正确?2、外形尺寸标注是否正确?3、板边是否倒圆角≥1.0mm4、定位孔位置与大小是否正确5、禁止区域是否正确6、Routkeep in距板边是否≥0.5mm7、非金属定位孔禁止布线是否0.3mm以上8、顾客指定的结构是否制作正确规则设置:1、叠层设置是否正确?2、是否进行class设置3、所有线宽是否满足阻抗要求?4、最小线宽是否≧5mil5、线、小过孔、焊盘之间间距是否≥6mil,线到大过孔是否≥10mil6、CLK、RST间距是否设置3W?7、差分线线宽和间距是否按阻抗要求设置?8、铺铜间距是否≧12mil?9、过孔是否选用标准库中的过孔?板厚孔径比是否≦8:110、反焊盘环宽是否≥0.25mm11、等长设计是否满足要求?12、器件间距是否〉=0.3mm?布线:1、时钟线是否走在最优层,是否满足3W2、复位线是否加粗,是否满足3W3、时钟是否包地处理4、射频线是否严格按照阻抗走线5、差分线宽线间距是否满足阻抗要求6、从焊盘引线方式是否正确7、是否有直角走线8、绕等长线是否拐角过小9、是否在不相关器件下面穿线10、走线是否有形成环路11、电源走线是否加粗处理12、晶体出来的时钟线是否加粗处理13、重要信号线是否有跨区14、电源铜面是否满足足够的电流,是否瓶颈15、电源分割时,铜皮间距是否足够大16、走线阻抗是否一致17、晶体、晶振是否包地处理18、差分是否尽量耦合19、是否需要整板铺铜处理20、回流地过孔和屏蔽地过孔是否添加,是否足够丝印:1、器件位号位置是否遗漏、是否正确2、字高/字宽是否满足60/10、50/8、45/6、25/43、字符方向是否顶层向上向左,底层是否向上向右4、字符和阻焊间距是否≥0.1mm5、1脚标识和极性标识的位置是否正确6、Bottom层丝印是否镜像7、顾客编码是否正确8、丝印是否压住铜字或阻焊字。

PCB Layout 规范

目的:提供PCB Layout 时之依据,确保所Layout 之PCB 符合实际生产及相关标准,以期降低生产之困扰,使PCB生产顺畅。

2.0适用范围:本公司生产之CD-ROM 、Mother Board 、DVD -Decoder Card、介面卡等所有产品皆适用之。

3.0定义:PCB: Printed Circuit BoardLayout: PCB设计制作Dimension: mm(公制) mil(英制)1mil = mm4.0参考资料:4.1IPC-A-600D 印刷电路板允收标准4.2本公司 SMT 生产设备Manual5.0相关单位职责:5.1R/D部门:负责PCB设计及规格制订、并负责与PCB制作厂商之作业要求及技术规范,包括提供所需之文件档案。

5.2制造单位:负责规格、资讯之提供及问题回馈。

5.3品管单位:负责执行检验作业。

6.0作业内容与程序6.1SMT 部分6.1.1 PCB 尺寸规格 mm6.1.2 Fiducial Mark 规格设定及位置6.1.2.1 规格 1 ---- 圆形D1: mm (±10%)D2: mm (±10%)规格 2 ---- 正方形D1: mm (±10%)D2: mm (±10%)规格 3 ---- 三角形D1: mm (±10%)D2: mm (±10%)规格 4D1: ~ mm (±10%)规格 4 ---- 十字形D1: mm (±D2: mm (±LT6.1.2.5 规格 5 ---- 贯穿孔作markD1: mm (±10%)D2: mm (±规格 6 ----PAD 作mark D1D1: mm (±D2: mm (±Layout 时须注意事项PCB 上至少应有三个Fiducial Mark ,若为双面SMT 则每面各要有三个以上。

PCBLayout规则(内部资料)

接地层应设计为大面积的连续平面,以减小接地阻抗 和电位差。

热设计规则

确定热设计需求

根据IC的功耗和PCB的散热条件,确定所需的 散热方案。

增加散热过孔

在PCB的底部增加散热过孔,以提高散热效率。

避免热累积

合理布置PCB上的器件,避免热累积现象的发生。

可靠性设计规则

选用高可靠性元件

选用经过严格筛选和测试的高可靠性元件。

的布局,以提供稳定的电源和有效的接地,进一步确保信号的完整性。

案例二

要点一

总结词

关注热设计、电源完整性及安规要求

要点二

详细描述

在大功率电源的PCBLayout设计中,热设计、电源完整性 和安规要求是需要特别关注的关键点。首先,要合理布置 电源模块和散热器,确保良好的热传导和散热效果。其次 ,应优化电源网络的布局和去耦设计,减小电源噪声和电 压波动。此外,还需遵循相关国家和地区的安规要求,确 保产品的安全性和可靠性。

交互式布局

02

允许设计师手动调整元件位置,与自动布局算法相结合,提高

布局效率。

自动布线技术

03

基于规则的布线算法,能够快速完成PCB的布线工作,提高生

产效率。

电磁场仿真技术

电磁场分析

对PCB上的电磁场分布进行模拟和分析,确保信号完 整性和电磁兼容性。

高速电路仿真

针对高速数字信号的仿真,预测信号在PCB上的传输 性能。

PCBLayout规则

目 录

• PCBLayout规则概述 • PCBLayout基本规则 • PCBLayout高级规则 • PCBLayout设计流程 • PCBLayout工具与技术 • PCBLayout常见问题与解决方案 • PCBLayout案例研究

Layout设计规范

PCB layout设计规范1、职责1.1 layout工程师:按照设计规范设计PCB 主板;1.2 硬件工程师:指导、协助layout 工程师完成PCB 设计;1.3 结构工程师:协助layout工程师解决结构方面的问题;2、layout初期2.1 原理图设计完成,ECO之后先要检查器件封装。

包括器件的焊盘、外框尺寸;丝印层、阻焊层、钢网层的设计;1脚标识;管脚定义(顺序)。

2.2 项目责任人输出《新增器件对照表》,包含本项目所用的新器件(包括pin to pin物料)。

2.3 由项目组之外的指定人员,对新增器件的逻辑封装和器件封装进行检查。

3、设计规范3.1 铜箔、介质、芯板厚度3.1.1 外层底铜厚度最小值为1/2 OZ(0.018mm),极限值为1/3 OZ(0.012mm);3.1.2 内层底铜厚度最小值为1/3 OZ(0.012mm);3.1.3 绝缘层厚度最小值为0.075mm,极限值为0.05mm;3.1.4 铜箔为HOZ 的最小芯板厚度为0.1mm,极限值为0.075mm;3.1.5 主板厚度:主要有0.8mm、0.9mm、0.92mm、0.95mm、1.0mm 几种,以0.9mm 厚度占绝大多数;建议0.9±0.09mm 为主板的标准厚度;3.2 过孔3.2.1 激光钻孔孔径:4-8mil,推荐孔径/焊盘大小为4/12mil;3.2.2 机械孔推荐孔径/焊盘大小为12/20mil;3.2.3 在完成走线后,加接地过孔的原则是:能加通孔的地方尽量加通孔;不能加通孔的地方才加盲、埋孔;两面都露铜且至少有一面需上锡(如屏蔽盖)处不能加通孔,须加盲、埋孔以防止漏锡。

3.3 表面处理3.3.1 通常情况下采用沉镍/金(ELECTROLESS NICKEL/IMMERSION GOLD )+ BGA 上有机涂布(OSP) 的方式;3.3.2 选择性镍金板的沉金区和OSP 区最好能间距12mil 以上;3.4 白油丝印3.4.1 白油丝印最小宽度为5mil,极限值为4mil;3.4.2 字符需离焊盘6mil 以上;3.4.3 文字须加在silkscreen 层;3.4.4 每一块板子须在醒目处加上板号、版本号、生产日期及拼板序号,并且字符应避开焊盘及露铜处;3.5 阻焊3.5.1 出gerber 时,焊盘的阻焊比焊盘增大1mil;3.5.2 阻焊桥宽最小值为2.5mil;3.6 安全间距3.6.1 走线、焊盘、铜箔、过孔等到板边最小距离为8mil;3.6.2 走线、焊盘、铜箔、过孔等距NPTH 孔最小距离为8mil;3.6.3 铜箔距走线、焊盘、过孔等最小距离为8mil,极限值为6mil;3.6.4 走线距过孔等最小距离为4mil;3.6.5 焊盘距走线、过孔等最好能8mil 以上,最小距离为6mil,极限值为4mil;3.6.6 线宽L/线间距S 最小值4mil/4mil,极限值为3mil/3mil;3.6.7 相同网络之过孔最小间距为焊盘相外切,不得相交;3.7 电性能要求3.7.1 射频线3.7.1.1 50ohm 线与地之间须隔开15mil 以上;3.7.1.2 50ohm 线与参考层之间的内层相应区域应挖去铜箔,且不能有其它网络之走线和过孔;3.7.1.3 IQ 信号,其中I、Q 各一组,四根走线尽量等长,需两两靠近走线,走线之上下层及四周需包地保护;3.7.1.4 APC、AFC 线,尽量不用贯孔,走线之上下层及四周需包地保护;3.7.2 电源线3.7.2.1 电源层各电源之间,电源和地之间,电源和板边之间需有20mil 以上之绝缘带;3.7.2.2 Bypass Capacitor 尽量靠近IC 摆放,以最短路径走线,就近接地;3.7.2.3 PA 电源VBAT 和充电电流Vcharge 走线须40mil 以上,且尽量多打过孔至电源层,PA下尽量不走线;3.7.2.4 电池出来的VBAT 须走80mil 以上,且尽量多打过孔至电源层,尽量避开数据线,地址线和控制线;3.7.3 接地线3.7.3.1 接地层必须完整接地,不得有任何走线;3.7.3.2 除电源层之外的各层板边需有20mil 以上的接地保护,且每隔一定间距需有一过孔接地;3.7.3.3 表层之板边接地需有20mil 以上之露铜以改善EMI;3.7.4 音频线3.7.4.1 音频线包括MIC 线、SPK 线、REC 线、MP3 线等;3.7.4.2 音频线须避开干扰大的线;3.7.4.3 音频线不能靠近电源和时钟线;3.7.4.4 音频线走线两两贴近,尽量等长,尽量不用贯孔,走线之上下层及四周须包地保护;3.7.5 时钟线3.7.5.1 时钟线包括13MHz、26MHz、32KHz 等;3.7.5.2 时钟线须以最短路径走,避免打贯孔,不能靠近电源线和音频线;3.7.5.3 时钟线之上下层及四周须包地保护;3.7.6 防静电3.7.6.1 键盘面尽量不走线;3.7.6.2 静电保护器件尽量靠近被保护器件相应管脚,线径为10mil~12mil;3.7.6.3 尖端放电器件尽量放置在被保护器件相应管脚附近,走线线径为10mil;3.8 常规要求3.8.1 通常情况下,主板不用V-CUT 处理方式;3.8.2 通常情况下不作阻抗控制的要求;3.8.3 通常情况下用FR-4,尽量不用RCC 材料(视射频需求而定);3.8.4 每一块板子需加上光学定位点,top 面和bot 面各两个,且位置位于板子对顶角处;表面贴装导线宽度/间隙与布线栅格布线栅格最小导线/间隙制造公差0.63 mm 0.3/0.2 mm 0.1 mm0.5 mm 0.2/0.2 mm 0.1 mm0.4 mm 0.2/0.15 mm 0.05 mm0.3 mm 0.15/0.1 mm 0.05 mm0.25 mm 0.10/0.10 mm 0.05 mm元件的离地高度(Stand off)元件对角线元件表面积元件离地高度<= 50 mm <= 2500 mm2 >= 0.5 mm<= 25 mm <= 625 mm2 >= 0.3 mm<= 12 mm <= 144 mm2 >= 0.2 mm<= 6 mm <= 36 mm2 >= 0.1 mm<= 3 mm <= 9 mm2 >= 0.05 mm。

PCB layout结合生产设计必须遵循那些六大原则

PCB layout结合生产设计必须遵循那些六大原则PCB layout一般要遵行六大规则:一、外层线路设计规则:(1)焊环(Ring环):PTH(镀铜孔)孔的焊环必须比钻孔单边大8mil,也就是直径必需比钻孔大16mil.Via孔的焊环必须比钻孔单边大8mil,直径必需比钻孔大16mil.总之不管是通孔PAD 还是Via,设置内径必须大于12mil,外径必须大于28mil,这点很重要啊!(2)线宽、线距必须大于等于4mil,孔与孔之间的距离不要小于8mil.(3)外层的蚀刻字线宽大于等于10mil.注意是蚀刻字而不是丝印。

(4)线路层设计有网格的板子(铺铜铺成网格状的),网格空处矩形大于等于10*10mil,就是在铺铜设置时line spacing不要小于10mil,网格线宽大于等于8mil.在铺设大面积的铜皮时,很多资料都建议将其设置成网状,一来可以防止PCB板的基板与铜箔的黏合剂在浸焊或受热时,产生挥发性气体﹑热量不易排除,导致铜箔膨胀﹑脱落现象;二来更重要的是网格状的铺地其受热性能,高频导电性性能都要大大优于整块的实心铺地。

但是本人认为在散热方面不能以网格铺铜的优点以偏概全。

应考虑到局部受热而会导致PCB变形的情况下,以损耗散热效果而保全PCB完整性为条件应采用网格铺铜,这种铺铜相对铺实铜的好处就是,板面温度虽有一定提高,但还在商业或工业标准的范围之内,对元器件损害有限;但是如果PCB板弯曲带来的直接后果就是出现虚焊点,可能会直接导致线路出故障。

相比较的结果就是采用以损害小为优。

真正的散热效果还是应该以实铜最佳。

在实际应用中中间层铺铜基本上很少有网格状的,就是因温度引起的受力不均情况不象表层那么明显了,而基本采用散热效果更好的实铜。

(5)NPTH孔与铜的距离大于等于20mil.(6)锣板(铣刀)成型的板子,铜离成型线的距离大于等于16mil;所以在layout的时候,走线离边框的距离不要小于16mil哦。

PCB-LAYOUT设计规范

1.目的规范产品的PCB设计工艺要求,规定PCB 工艺设计的相关参数,使PCB设计满足可生产性等到技术要求。

2.范围适用于恒晨公司所有PCB板的设计;3.权责1、LAYOUT组:负责建立和规范PCB文件库,并严格执行以下要求。

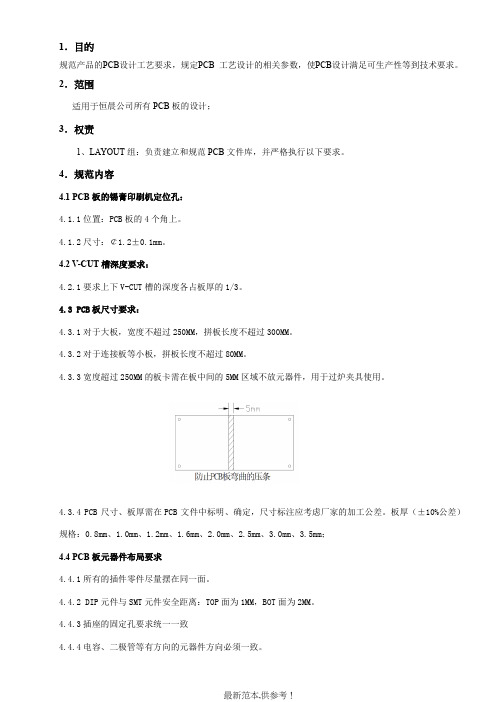

4.规范内容4.1 PCB板的锡膏印刷机定位孔:4.1.1位置:PCB板的4个角上。

4.1.2尺寸:¢1.2±0.1mm。

4.2 V-CUT槽深度要求:4.2.1要求上下V-CUT槽的深度各占板厚的1/3。

4.3 PCB板尺寸要求:4.3.1对于大板,宽度不超过250MM,拼板长度不超过300MM。

4.3.2对于连接板等小板,拼板长度不超过80MM。

4.3.3宽度超过250MM的板卡需在板中间的5MM区域不放元器件,用于过炉夹具使用。

4.3.4 PCB 尺寸、板厚需在PCB 文件中标明、确定,尺寸标注应考虑厂家的加工公差。

板厚(±10%公差)规格:0.8mm、1.0mm、1.2mm、1.6mm、2.0mm、2.5mm、3.0mm、3.5mm;4.4 PCB板元器件布局要求4.4.1所有的插件零件尽量摆在同一面。

4.4.2 DIP元件与SMT元件安全距离:TOP面为1MM,BOT面为2MM。

4.4.3插座的固定孔要求统一一致4.4.4电容、二极管等有方向的元器件方向必须一致。

4.4.5 CHIP元件之间的安全距离:0.75MM;4.4.6 CHIP与IC之间的安全距离:0.5MM;4.4.7 IC与IC之间的安全距离:2MM。

2MM4.4.8 SMT焊盘与过孔/通孔之间的安全距离:0.5MM。

4.4.9 IC、连接器等密脚元件,当相邻焊盘相连时,需要引出后再连接。

如下图:4.4.10 经常插拔器件或板边连接器周围3mm 范围内尽量不布置SMD,以防止连接器插拔时产生的应力损坏器件。

如下图:4.4.11 为了保证可维修性,BGA 器件周围需留有3mm 禁布区,最佳为5mm 禁布区。

PCB-Layout规范

版本控制:规范我司PCB设计标准。

为PCB设计者提供必要的设计规则和约定,提高PCB设计质量及生产可制造性。

使PCB在组装工艺及外观构造上有统一的判定标准,以利制造单位能顺利生产,,确保产品质量,降低因设计问题重工之浪费。

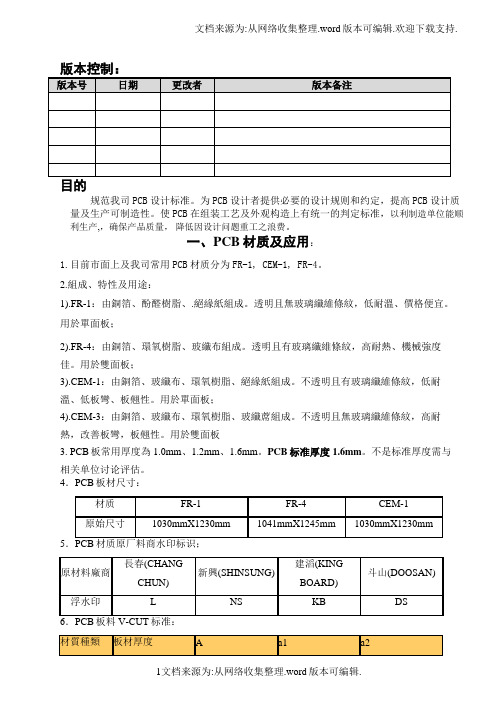

一、PCB材质及应用:1.目前市面上及我司常用PCB材质分为FR-1, CEM-1, FR-4。

2.組成、特性及用途:1).FR-1:由銅箔、酚醛樹脂、.絕緣紙組成。

透明且無玻璃纖維條紋,低耐溫、價格便宜。

用於單面板;2).FR-4:由銅箔、環氧樹脂、玻纖布組成。

透明且有玻璃纖維條紋,高耐熱、機械強度佳。

用於雙面板;3).CEM-1:由銅箔、玻纖布、環氧樹脂、絕緣紙組成。

不透明且有玻璃纖維條紋,低耐溫、低板彎、板翹性。

用於單面板;4).CEM-3:由銅箔、玻纖布、環氧樹脂、玻纖蓆組成。

不透明且無玻璃纖維條紋,高耐熱,改善板彎,板翹性。

用於雙面板3. PCB板常用厚度為1.0mm、1.2mm、1.6mm。

PCB标准厚度1.6mm。

不是标准厚度需与相关单位讨论评估。

4.PCB板材尺寸:5FR-1 1.0mm 0.5mm±0.1 0.25mm 0.25mm 1.2mm 0.6mm±0.1 0.3mm 0.3mm 1.6mm 0.8mm±0.1 0.4mm 0.4mmFR-4 1.0mm 0.35mm±0.1 0.33mm 0.33mm 1.2mm 0.4mm±0.1 0.4mm 0.4mm 1.6mm 0.5mm±0.1 0.55mm 0.55mmCEM-1 1.0mm 0.5mm±0.1 0.25mm 0.25mm 1.2mm 0.6mm±0.1 0.3mm 0.3mm 1.6mm 0.7mm±0.1 0.45mm 0.45mm基板外形要求平直;線路、元件距基板邊緣至少大於0.5mm;不同板材,V-cut深度不一樣7.PCB常见表面工艺处理:有机護銅Organic Solderability Preservative (OSP)電金/鎳Gold/Nickel Plating沉金/鎳Immersion Gold/Nickel噴錫Hot Air Levelling(HAL)8.1.FR-1板材只选用表面 OSP工艺处理与波峰焊接制程工艺;2.CEM-1 首选只选用表面 OSP工艺处理与波峰焊接制程工艺,如果采用锡膏制程过回流焊,需用喷锡工艺,采用中温锡膏,否则温度过高会产生铜箔翘皮及铜箔起泡情况;3.FR-4板料优选表面喷锡工艺处理,对锡膏及波峰焊接无影响。

PCB LAYOUT 设计规范

PCB LAYOUT设计规范1. 目的和作用1.1。

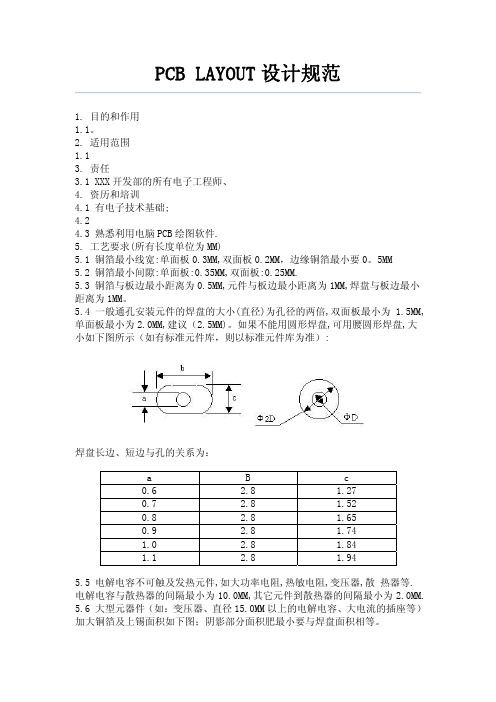

2. 适用范围1.13. 责任3.1 XXX开发部的所有电子工程师、4. 资历和培训4.1 有电子技术基础;4.24.3 熟悉利用电脑PCB绘图软件.5. 工艺要求(所有长度单位为MM)5.1 铜箔最小线宽:单面板0.3MM,双面板0.2MM,边缘铜箔最小要0。

5MM5.2 铜箔最小间隙:单面板:0.35MM,双面板:0.25MM.5.3 铜箔与板边最小距离为0.5MM,元件与板边最小距离为1MM,焊盘与板边最小距离为1MM。

5.4 一般通孔安装元件的焊盘的大小(直径)为孔径的两倍,双面板最小为 1.5MM,单面板最小为2.0MM,建议(2.5MM)。

如果不能用圆形焊盘,可用腰圆形焊盘,大小如下图所示(如有标准元件库,则以标准元件库为准):焊盘长边、短边与孔的关系为:a B c0.6 2.8 1.270.7 2.8 1.520.8 2.8 1.650.9 2.8 1.741.02.8 1.841.12.8 1.945.5 电解电容不可触及发热元件,如大功率电阻,热敏电阻,变压器,散 热器等.电解电容与散热器的间隔最小为10.0MM,其它元件到散热器的间隔最小为2.0MM.5.6 大型元器件(如:变压器、直径15.0MM以上的电解电容、大电流的插座等)加大铜箔及上锡面积如下图;阴影部分面积肥最小要与焊盘面积相等。

5.7 螺丝孔半径5.0MM内不能有铜箔(除要求接地外)及元件.(或按结构图要求).5.8 上锡位不能有丝印油.5.9 焊盘中心距小于2.5MM的,该相邻的焊盘周边要有丝印油包裹,丝印油宽度为0.2MM(建议0.5MM).5.10 跳线不要放在IC下面或马达、电位器以及其它大体积金属外壳的元件下.5.11 在大面积PCB设计中(大约超过500CM2以上),为防止过锡炉时PCB板弯曲,应在PCB板中间留一条5至10MM宽的空隙不放元器件(可走线),以用来在过锡炉时加上防止PCB板弯曲的压条,如下图的阴影区:5.12 每一粒三极管必须在丝印上标出e,c,b脚.5.13 需要过锡炉后才焊的元件,焊盘要开走锡位,方向与过锡方向相反,宽度视孔的大小为0.5MM到1.0MM。

PCB LAYOUT规范

4) ELV(特低电压)电路 ELV:在正常工作条件下,在电路的任意两个导体之间或任一导体与地之间电压的交流峰值不超过42.4V或直流值不超过60V的二次电路;使用基本绝缘与危险电压进行隔离。

5) 沿面距离:沿绝缘表面测得的两个导电零部件之间或导电零部件与设备界面之间的最短距离,又称爬电距离。

PCB LAYOUT规范

1 安规

1.1 定义:

1) 一次侧电路:直接与外部电网电源连接的,或者直接与其它供给电力的等效电源(例如电动发电机、电池等)连接的内部电路。该电路包括变压器、电动机、其它负载装置的初级绕组,以及与电网电源连接的各种装置。

表一 最小沿面距离(适用于工作绝缘①)

(按1.3.1沿面距离表二和1.3.2空间距离表一的参数表格)

⑹ 保护地线与安全特低电压电路间作工作绝缘①。

(按1.3.1沿面距离表一和1.3.2空间距离表一的参数表格)

⑺ 如板面限制而无法满足沿面距离时,应以开槽的方式改善,槽宽最小为1mm。

⑻ 对峰值电压超过电源电压峰值的一次电路的绝缘的需要附加间隙

⑴ 一次侧内部线路间作工作绝缘①。

(按1.3.1沿面距离表一和1.3.2空间距离表一的参数表格)

⑵ 二次侧内部线路间作工作绝缘①。

(按1.3.1沿面距离表一和1.3.2空间距离表二的参数表格)

⑶ 一次侧线路与安全特低电压电路间作加强绝缘。

6) 空间距离:在两个导电零部件之间或导电零部件与设备界面之间测得的最短空间距离,又称电气间隙。

7) 工作绝缘:设备正常工作所需的绝缘。

8) 基本绝缘:对电击提供基本保护的绝缘。

9) 加强绝缘:一种单一的绝缘结构,其所提供的防电击的保护等级相当于附加绝缘。

PCB LAYOUT设计规范

PCB LAYOUT設計规范文件編號:版本:初版日期:修訂日期:編訂:審核:核准:目錄第壹章SMT製程之相關作業設計準則1、SMT PARTS FOR PCB PAD LAYOUT之相關作業設計要求 (01)2、非SMT零件(SMT PAD) (05)3、零件文字標示 (06)4、BGA PAD設計及LAYOUT規則(FOR PITCH=1.27㎜) (07)5、SMD零件擺設在PC版時之特殊規定要求 (08)6、COMPONENT SIDE零件擺設之間距規則(以下擺設為至少間距) (10)7、SOLDER SIDE零件擺設之間距規則(以下擺設為至少間距) (11)8、CHIP SMD零件排列在SOLDER SIDE時方向規定 (12)9、SMT零件PAD與PAD & 貫穿孔與PAD間須有防焊漆隔離 (13)10、Print讀卡Connector零件擺設之間距規則 (14)11、PCB連板尺寸要求 (15)12、SMT機器對PCB要求(有無板邊及定位孔之限制) (16)13、PCB LAYOUT板邊與線路間距設計要求 (19)14、ROUTING設計規範 (20)15、零件選用規範 (22)第貳章.DIP製程之相關作業設計要求1、單面板DIP零件之孔徑,焊點及防焊漆尺寸設定 (23)2、雙面板DIP零件之孔徑,焊點及防焊漆尺寸設定 (24)3、多層板DIP零件之孔徑,焊點及防焊漆尺寸設定 (25)4、LAYOUT時PAD與PAD間走線之規訂 (26)5、PCB LAYOUT後加入測試點之規定及限制 (27)6、PCB PANEL LAYY注意事項 (28)7、錫偷規範 (29)8、DIP檔錫JIG (30)9、PCB’S PANEL LAY-OUT規則 (31)10、PCB發出製作樣品前應檢查之重點 (32)11、MPS多湧式焊錫爐模具相關設計開模要求 (33)目錄第參章熱壓製程之相關作業設計要求1、PCB金手指熱壓寬度及週邊限制 (35)2、被壓物與HMF金手指對位作業設計要求 (36)3、LCD PITCH為0.6至1.1的氧化銦LAYOUT相關作業設計要求 (37)4、LCD熱壓對位MARK設計要求 (38)5、HMF外形之作業設計準則 (39)6、ACF熱壓作業設計要求 (40)7、ACF膠厚及FPC/PWB設計作業要求 (41)第肆章基板測試點之相關作業設計準則1、PCB製作誤差容許度 (42)2、測試點尺寸規格 (43)3、測試測點之PITCH (44)4、定位孔規格 (45)5、有關測試點及定位孔預留之要求重點 (46)6、PRINTER機型測試點加印CARBON要求 (47)1.8 SOLDER SIDE零件擺設之間距規則(以下擺設為至少間距)1.8.1斜線區域5MM內部可有零件焊點 UNIT:MMNO COMPONETS <== PC BOARD過錫爐方向(TOP VIEW)ALLOWED HERE(2X)PC BOARD FLOW DIRECTION(TOP VIEW)1.8.2說明:A.焊點大於零件本體時以焊點為準.B.零件本體大於焊點時以零件本體為準.C.依上圖錫爐方向,SMD零件間距至少是一個SMD零件之厚度.(即右方零件與左方零件之間距,不可低於左方零件的厚度)D.DIP零件如果是AIS者,SMD零件PAD邊距DIP零件角中心2.54MM以上.E.PCB connector 與SMT 零件之距離需至少2mm以上,ASIC零件之距離需至少6mm以上避免repair時烙鐵或熱風槍燙傷connector.F.SMD零件如果是有極性者,(電容、二極體、電晶體..等)原則上儘可能同一方向.G.如DIP零件是採用MPS(多點噴流焊錫爐)者,DIP零件焊接面PAD周圍3㎜內部不可有SMT材料.H.ASIC與SMT零件之間距離3mm以上,易於修護,避免SMT CHIP被帶走或移位。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.目的

规范产品的PCB设计工艺要求,规定PCB 工艺设计的相关参数,使PCB设计满足可生产性等到技术要求。

2.范围

适用于恒晨公司所有PCB板的设计;

3.权责

1、LAYOUT组:负责建立和规范PCB文件库,并严格执行以下要求。

4.规范内容

4.1 PCB板的锡膏印刷机定位孔:

4.1.1位置:PCB板的4个角上。

4.1.2尺寸:¢1.2±0.1mm。

4.2 V-CUT槽深度要求:

4.2.1要求上下V-CUT槽的深度各占板厚的1/3。

4.3 PCB板尺寸要求:

4.3.1对于大板,宽度不超过250MM,拼板长度不超过300MM。

4.3.2对于连接板等小板,拼板长度不超过80MM。

4.3.3宽度超过250MM的板卡需在板中间的5MM区域不放元器件,用于过炉夹具使用。

4.3.4 PCB 尺寸、板厚需在PCB 文件中标明、确定,尺寸标注应考虑厂家的加工公差。

板厚(±10%公差)规格:0.8mm、1.0mm、1.2mm、1.6mm、2.0mm、2.5mm、3.0mm、3.5mm;

4.4 PCB板元器件布局要求

4.4.1所有的插件零件尽量摆在同一面。

4.4.2 DIP元件与SMT元件安全距离:TOP面为1MM,BOT面为2MM。

4.4.3插座的固定孔要求统一一致

4.4.4电容、二极管等有方向的元器件方向必须一致。

4.4.5 CHIP元件之间的安全距离:0.75MM;

4.4.6 CHIP与IC之间的安全距离:0.5MM;

4.4.7 IC与IC之间的安全距离:2MM。

2MM

4.4.8 SMT焊盘与过孔/通孔之间的安全距离:0.5MM。

4.4.9 IC、连接器等密脚元件,当相邻焊盘相连时,需要引出后再连接。

如下图:

4.4.10 经常插拔器件或板边连接器周围3mm 范围内尽量不布置SMD,以防止连接器插拔时产

生的应力损坏器件。

如下图:

4.4.11 为了保证可维修性,BGA 器件周围需留有3mm 禁布区,最佳为5mm 禁布区。

一般情况下BGA 不允许放置背面(两次过回流焊的单板地第一次过过回流焊面);当背面有BGA 器件时,不能在正面BGA 5mm 禁布区的投影范围内布器件。

4.4.12所有的零件必须使用公司统一零件库的零件封装。

如零件库尚无该对应的封装为新零件时,应根据零件规格书建立打捞的元件封装库,并保证丝印库存与实物相符合。

新器件应建立能够满足不同工艺(回流焊、波峰焊等)要求的元件库。

4.5 走线要求

4.5.1为了保证PCB 加工时不出现露铜的缺陷,要求所有的走线及铜箔距离板边:V—CUT 边大于0.75mm,铣槽边大于0.3mm(铜箔离板边的距离还应满足安装要求)。

4.5.2 各类螺钉孔的禁布区范围要求:

各种规格螺钉的禁布区范围如以下表5 所示(此禁布区的范围只适用于保证电气绝缘的

安装空间,未考虑安规距离,而且只适用于圆孔):

4.6 MARK点设计要求

4.6.1 PCB板的MARK点不要放在工艺边上,要放在板的对角线上,且不对称,便于过炉区分方向。

4.6.2 为了保证印刷和贴片的识别效果,MARK点范围内应无其它走线及丝印。

4.6.3 需要拼板的单板,每块单元板上尽量保证有MARK点,若由于空间原因单元板上无法布下MARK点时,则单元板上可以不布MARK点,但应保证拼板工艺边上有MARK点。

4.6.4 MARK的作用是校正补赏PCB进入机器后定位的偏差,而提高印刷机和贴片机的精确度。

一般情况PCB板内必需设定MARK点且每块板上最少有两个分别在两个对角上;如下图:

4.6.5 MARK点标准尺寸:¢1.0±0.1mm。

常用的MARK型状如下图:

4.6.6一般情况下MARK点整体设计如下图:

4.6.7目前使用最广范的MARK点为1MM 周围3MM范围内不设任何线路或元件MARK和最外边的距离;如下图:

4.6.8 MARK和板边距离要保证在3MM以上,防止PCB的MARK点被机器链条轨道或定位时被边夹夹住无法识别;

4.6.9 BGA、QFN以及小于0.4MM 脚间距的元器件需加MARK点,其尺寸:¢0.5±0.05mm,如下图:

4.7工艺边设计要求

4.7.1为了保证制成板过波峰焊或回流焊时,传送轨道的卡抓不碰到元件,元器件的外侧距板边距离应≥5mm。

如下图:

4.7.2若板边达不到≥5mm要求,则PCB 应加工艺边,要求工艺边是对称的,且受力均衡。

如下图:

4.8测试点设计要求

4.8.1 <2MM间距的插座需有测试点,其测试点尺寸:¢1.0±0.1mm。

4.8.2 测试的间距应大于2.54mm。

4.8.3 测试点与焊接面上的元件的间距应大于2.54mm。

4.8.4 测试点到PCB 板边缘的距离应大于3.175mm。

4.8.5 测试点到定位孔的距离应该大于0.5mm,为定位柱提供一定净空间。

4.8.6 测试点的密度不能大于每平方厘米4-5 个;测试点需均匀分布。

4.8.7 电源和地的测试点要求:每根测试针最大可承受2A 电流,每增加2A,对电源和地都要求多提供一个测试点。

4.9丝印标识要求

4.9.1元器件的丝印标识要求统一规范,且明显可辨别。

0603电容,电感,电阻统一是用公司零件库0603封装,不需丝印区分

4.9.2贴片插座、IC等体积较大器件,需有定位标识丝印。

4.9.3丝印字符为小平或右转90度摆放

4.9.4元件名称丝印要清楚可直接目视且尽可能直接标在元件近旁

4.9.5对于有极性、方向性等元件要在元件旁边标注极性,且要求极性方向标记易于辨认。

4.9.6为了方便制成板的安装,所有元器件、安装孔、定位孔都有对应的丝印标号。

4.9.7丝印字符尽量遵循从左至右、从下往上的原则,对于电解电容、二极管等极性的器件在每个功能单元内尽量保持方向一致。

4.9.8为了保证搪锡的锡道连续性,要求需搪锡的锡道上无丝印;为了便于器件插装和维修,器件位号不应被安装后器件所遮挡,丝印不能压在导通孔、焊盘上。

4.9.9有方向的接插件其方向在丝印上表示清楚。

4.9.10 PCB 文件上应有板名、日期、版本号等制成板信息丝印,位置明确、醒目。

4.10 安规设计要求

4.10.1 PCB 的危险电压区域部分应用40mil 宽的虚线与安全电压区域隔离,并印上高压危险标

识和“ DANGER!HIGH VOTAGE ”。

高压警示符如图所示:

4.10.2 制成板上跨接危险和安全区域(原付边)的电缆应满足加强绝缘的安规要求

4.10.3 对于多层PCB,其内层原付边的铜箔之间应满足电气间隙爬电距离的要求。

4.10.4 对于多层PCB,其导通孔附近的距离(包括内层)应满足电气间隙和爬电距离的要求。

4.11特殊焊盘要求

4.11.1贴片USB、卡座的定位焊盘需向外移出1MM。

4.11.2 IC、24PIN以上的贴片插座需加拖锡焊盘(即最后一个焊盘的宽度是正常焊盘宽度的2倍)。

4.11.3所有铁壳的晶体需增加接地焊盘。