液氮洗设备

液氮洗冷箱的制造技术

工艺制造液氮洗冷箱的制造技术何 传 贤(杭州杭氧股份有限公司)摘要:详细介绍了杭氧在液氮洗冷箱国产化制造过程中所进行的氮洗塔选材论证和制造技术攻关的内容,分析了液氮洗冷箱组装时为保证产品质量所采取的措施。

关键词:液氮洗冷箱;氮洗塔;制造;组装前 言我国是一个人口众多,人均占有耕地面积很少的国家,要解决事关国计民生的粮食问题,就要大力发展化肥工业,提高化肥(尤其是氮肥)产量,以满足农业发展的需要。

氮肥生产的原料气为氮气和氢气。

氮气可由空分设备提供,氢气则由石油或水煤浆加压气化后获取。

由石油或水煤浆加压气化所获得的原料气中,主要成分为氢气,但含有一氧化碳和二氧化碳等有害杂质。

这些杂质气体在合成塔内会使催化剂中毒!而失效。

所以,原料氢气在进入合成塔前,必须经过净化处理,使其一氧化碳和二氧化碳等杂质的总含量不大于10∀10-6。

原料氢气的净化,通常采用铜氨液吸收法、甲烷化法和液氮洗法。

其中液氮洗法,不仅能脱除一氧化碳和二氧化碳等有害杂质,而且也能脱除甲烷和氩气,可以得到惰性气体含量小于100∀10-6的氮氢混合气。

产品合成气的纯度很高,使氢、氮气在合成氨时的消耗量接近理论值,并且大大延长催化剂的寿命。

尤其在以煤或渣油为原料时,往往工厂配有空分设备,酸性气体的脱除采用低温甲醇洗。

此时,采用液氮洗法来脱除一氧化碳不仅节能降耗,且更为经济合理,常被推荐使用。

液氮洗冷箱是液氮洗工序的主要设备,其中包括氮洗塔、板翅式换热器以及其他槽、罐、仪表、调节阀和管线等,冷箱内设备在低温(-193#)、中压(5 2MPa)环境下运行,介质为易燃、易爆和易挥发的高含氢物料。

十五!期间,国家经贸委组织有关专家对十五!重大技术装备∃大型化肥成套设备研制项目%进行了可行性论证。

该项目中的液氮洗冷箱设计及研制!专题经国家经贸委批准,同意以山东华鲁恒升化工股份有限公司油改煤扩建工程中的液氮洗冷箱为依托工程,进行液氮洗冷箱国产化!攻关。

1 氮洗塔制造1 1 氮洗塔制造前期选材论证液氮洗冷箱的制造,由杭氧股份有限公司(以下简称:杭氧)承担,冷箱内的关键设备&&&氮洗塔,其内部结构虽与空分精馏塔类似,塔体高18m,但塔的设计压力为5 8MPa(空分精馏塔内部的设计压力只有0 7MPa)。

液氮洗冷箱的内部结构

液氮洗冷箱的内部结构液氮洗冷箱是一种常用的冷却设备,主要用于低温实验和冷却样品。

其内部结构主要包括液氮储存罐、冷凝器、冷却室和控制系统等组成部分。

1. 液氮储存罐:液氮储存罐是液氮洗冷箱的核心部件,用于储存和供应液氮。

它通常由不锈钢制成,具有良好的密封性和保温性能。

液氮储存罐内部有一个隔离室,用于分离液氮和冷却室,以防止液氮直接接触样品。

2. 冷凝器:冷凝器是液氮洗冷箱中的关键部件,主要用于将液氮蒸发后的气体再冷凝成液态,以保持液氮的循环。

冷凝器通常由铜管制成,内部具有大量的散热片,以增加散热面积,提高冷凝效果。

3. 冷却室:冷却室是液氮洗冷箱中放置样品的区域,也是样品与液氮直接接触的地方。

冷却室通常由不锈钢制成,具有良好的导热性能和耐低温性能。

冷却室内部设有样品托盘或样品架,用于放置样品,以保持样品在低温下的稳定性。

4. 控制系统:液氮洗冷箱的控制系统用于控制冷却温度和工作状态。

控制系统通常由温度传感器、温度控制器和电路板等组成。

温度传感器用于检测冷却室的温度,温度控制器根据检测到的温度信号控制液氮的供应和停止,以保持冷却室的温度稳定在设定的范围内。

5. 绝热层:液氮洗冷箱的内部结构还包括绝热层,用于减少热量的传导和散失,以提高冷却效果。

绝热层通常由多层隔热材料构成,如聚氨酯泡沫、玻璃纤维等,能够有效地减少热量的流失。

6. 排气装置:液氮洗冷箱还配备有排气装置,用于排出液氮蒸发后产生的气体。

排气装置通常由排气管和气体排放阀组成,可将气体排放到通风设施或排气管道中。

7. 安全装置:液氮洗冷箱的内部结构还包括各种安全装置,用于保障操作人员和设备的安全。

常见的安全装置包括液氮液位报警器、过压保护装置、过温保护装置等,以及紧急停机按钮和安全门等。

液氮洗冷箱的内部结构是保证其正常运行和冷却效果的重要因素。

合理的内部结构设计和组成部件的选择能够提高液氮洗冷箱的冷却性能和使用寿命,满足不同实验的需求,为科研工作提供可靠的低温环境。

开封空分液氮洗简介

某60万吨合成氨 粉煤气化

98.5669 0.8711 0.5191 0.0365 0.0064

CH3OH

CO2 压力MPa(g) 温度 ℃ 流量 Nm3/h

≤5ppm

≤20ppm 5.6 -60.85 90509 32000 6.1

≤15ppm

≤20 ppm 3.15 -53.9 173380 64600 3.8

空分液氮洗装置 2套

1973年

武钢集团

焦炉气液氮洗

2套

国内配套大氮肥液氮洗装置的概况

1、2002年以前,合成氨装置配套用液氮洗装置技术 完全依赖于进口厂商,被林德,法液空等垄断。

2、2002年,在德州华鲁恒生集团大化肥国产化项目 中,开封空分拿到了该项目中配套的4万空分,这是国产 化首套4万等级空分装置,被认定为国家级重点新产品, 开封空分被授予在振兴装备制造业工作中做出重要贡献奖 励。配套液氮洗装置由寰球工程院设计工艺包,杭氧制造 液氮洗冷箱设备。中泰由原杭氧人员创建,随后也拿到了 液氮洗的业绩。

4、2013年4月吉林长山“1830液氮洗装置”的中标 中标吉林长山“1830液氮洗装置” ,随后开展了此装置 的详细设计工作,完成了工艺包设计、单体设备详细设计、 冷箱及管道的总体设计,完成了工艺制造所需要的相关实验 ,并完成相关的制造工艺与焊接评定。 并通过了用户及其聘 请专家组织的设计审查,与会各方一致认为开封空分提供的 设计资料达到工艺包设计深度,单体设备设计和总体设计满 足用户及实际要求。(后因用户母公司原因未签合同)

吸附器

• 对比同类设备外形,得出设计流速范围,来确定设 备外形尺寸。

如:在3.2MPa工作压力下,流速控制在0.2~ 0.25m/s。

• 开封空分长期与上海UOP公司保持良好合作,根据 不同项目提供的原料气参数由UOP核算,并推荐分 子筛型号,用量及设备外形,填充高度。 • 分子筛一般采用UOP 5A 1/16”条形分子筛,吸附性 能强。 • 吸附器设计采用JB/T4732《分析设计标准》

液氮洗装置运行问题分析及处理

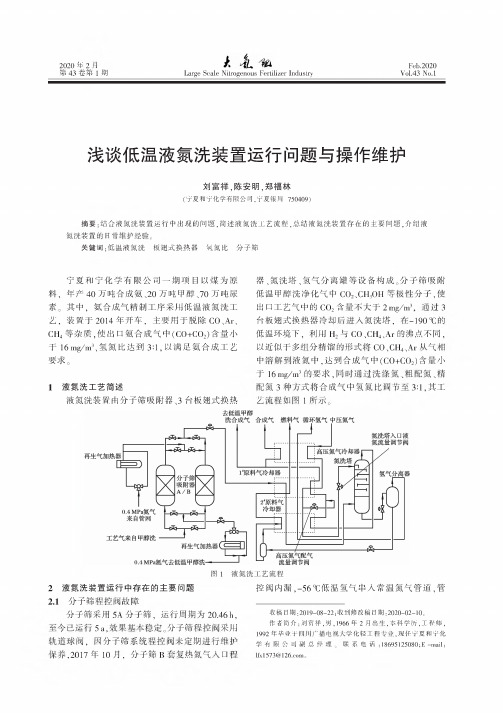

作者简介:张学懿(1964 )ꎬ男ꎬ工程师ꎬ从事煤化工技术管理工作ꎻzhxy8659@126.com液氮洗装置运行问题分析及处理张学懿ꎬ侯晶晶ꎬ霍吉生(中煤鄂尔多斯能源化工有限公司ꎬ内蒙古鄂尔多斯㊀017317)㊀㊀摘㊀要:针对液氮洗装置存在的吸附器再生效果差㊁甲烷回收量小㊁尾气浪费㊁冷箱内漏㊁中压氮通道冻堵等影响系统运行的瓶颈问题进行了分析ꎬ提出了有效的处理措施ꎮ经过实施工艺改进㊁优化操作ꎬ装置实现了平稳运行ꎬ系统实现了长周期满负荷运行ꎬ取得了良好的经济效果ꎮ㊀㊀关键词:液氮洗ꎻ吸附器ꎻ甲烷ꎻ冷箱㊀㊀中图分类号:TQ113.26㊀㊀㊀㊀㊀文献标识码:B㊀㊀㊀㊀㊀文章编号:2096 ̄3548(2019)01 ̄0024 ̄04㊀㊀中煤鄂尔多斯能源化工有限公司(简称中煤能源)规划建设年产2000kt合成氨㊁3500kt尿素的大型煤化工基地ꎬ其中一期为1000kt/a合成氨㊁1750kt/a尿素ꎬ副产100kt液化甲烷ꎮ装置于2014年2月打通全流程ꎬ顺利产出合格的大颗粒尿素ꎮ液氮洗采用法液空工艺包ꎬ控制系统采用集散控制系统(DCS)自动控制ꎬ装置的紧急停车和安全联锁系统由独立的紧急停车系统(ESD)实现ꎬ为安全生产提供了可靠的技术保障ꎮ在试生产运行期间ꎬ出现了吸附器再生不彻底㊁尾气浪费㊁甲烷回收量小㊁低压氮气再生阀内漏㊁冷箱内漏㊁中压氮和废液调节阀(LV325A)通道冻堵等影响系统运行的情况ꎮ经过实施工艺改进㊁优化操作等达到了消除制约生产的瓶颈ꎬ确保了装置的稳定运行[1]ꎮ1㊀液氮洗装置工艺流程液氮洗工艺流程示意图见图1ꎮ图1㊀液氮洗工艺流程示意图㊀㊀经过低温甲醇洗脱除酸性气体后的净化气压力为3.1MPaꎬ温度为-54.5ħꎬ单系列体积流量为165681m3/h(标态)ꎬ由分子筛脱除净化气中的微量CO2和CH3OHꎬ保证分子筛出口CO2㊁CH3OH体积分数小于0.1ˑ10-6ꎬ2台吸附器交替运行ꎬ每个吸附器吸附周期为10hꎮ脱除CO2和CH3OH后的净化气进入冷箱净化气冷却器上端进行换热ꎬ换热后的净化气(-123ħ)经氮气/甲烷塔的再沸器换热至-147ħ进入净化气分离器中进行气液分离ꎬ在此大量的甲烷被分离下来ꎬ液相甲烷与氮气/甲烷塔的液相甲烷混合换热后ꎬ作为产品气送出ꎻ气相进入净化气冷却器上端继续换热ꎬ并进一步冷却至-182ħꎬ送至氮洗塔底部分离器中进行气液分离ꎬ分离出的气相进入氮洗塔中ꎬ经洗涤氮脱除微量的CO㊁CH4和Arꎬ进入净化气冷却器中配氮和回收部分冷量后ꎬ大部分气体去低温甲醇洗装置换热ꎬ小部分经氮气冷却器换热后ꎬ与去低温甲醇洗换完热的气体混合后ꎬ作为合成气送往合成制氨ꎮ而氮洗塔底部的液相经节流后ꎬ送至废气分离器进行气液分离ꎬ气相(低热值尾气)与氮气/甲烷塔顶部的气体经净化气冷却器和氮气冷却器换热后ꎬ作为燃料气送至锅炉ꎮ液相经废气分离器液相阀位比例控制调节ꎬ分为两股:一股由LV325A经净化气冷却器换热后进入氮气/甲烷塔作为中部进料ꎬ另一股由液位调节阀(LV325B)进入氮气/甲烷塔顶部作为回流ꎮ氮洗塔底部合成气分离器中分离的大量甲烷液作为氮气/甲烷塔的底部进料ꎬ氮气/甲烷塔作为精馏塔ꎬ精馏分离出甲烷和尾气ꎬ甲烷气送入甲烷液化装置[2 ̄3]ꎮ2㊀运行中出现的问题及处理措施2.1㊀分子筛超级再生不彻底装置纯化系统所用的分子筛为13X型ꎬ其孔径为1nmꎬ吸附0.364~1.000nm的任何分子ꎬ可脱除水㊁二氧化碳和甲醇ꎮ每台吸附器的装填量为4835kgꎬ再生气体积流量为14200m3/h(标态)ꎮ吸附前的净化气中φ(CO2)ɤ20ˑ10-6㊁φ(CH3OH)ɤ50ˑ10-6ꎬ其中φ(CH3OH)在开车期间最大可允许200ˑ10-6ꎬ吸附后的净化气中φ(CO2)和φ(CH3OH)均小于0.1ˑ10-6ꎮ再生气入口温度为200~230ħꎬ出口温度为185~200ħꎻ吸附时的操作压力为2.9~3.1MPaꎬ再生时的操作压力为0.30~0.35MPaꎮ分子筛超级再生曲线见图2ꎮ图2㊀分子筛超级再生曲线图㊀㊀在吸附器刚装入分子筛或CO2穿透分子筛ꎬ以及长时间停车后ꎬ开车前需经超级再生ꎬ用于脱除分子筛中的CO2㊁CH3OH及其他杂质ꎮ装置原始开车时ꎬ由于缺乏经验ꎬ对分子筛再生曲线选取不合理ꎬ温度未达到要求ꎬ导致开车后吸附器出口CO2在线分析数据频繁波动ꎬ净化气通道阻力增大ꎬ被迫停车复热解冻ꎬ造成了很大的经济损失ꎮ故分子筛性能取决于再生温度ꎮ在开车时ꎬ一定要严格执行超级再生的要求ꎮ解决措施:分子筛重新进行超级再生ꎮ确保入口温度达到230ħꎬ此时分子筛的性能最佳ꎬ低于这个值ꎬ只能除去部分水分ꎬ如果温度升不上去ꎬ需开疏水器旁路阀进行提温ꎮ加热时吸附器出口处达到最高温度190ħ后还需要持续6h(图2中T1)ꎬ吸附器再生完成后开始氮气冷却ꎬ当吸附器出口温度至高于入口温度5~10K时冷却结束ꎮ实践证明ꎬ加热温度至关重要:加热温度低ꎬ会导致解吸不完全ꎬ造成分子筛的吸附容量减小ꎬ使其工作周期缩短[4]ꎻ加热温度过高ꎬ会延长冷却时间ꎮ分子筛的再生ꎬ加热是关键ꎬ加热时间选择在吸附器再生出口温度缓慢增长至规定温度保持稳定结束ꎮ所以ꎬ控制分子筛的再生温度是关键ꎬ时间作为参考ꎮ在分子筛再生过程中ꎬ严格控制再生加热器出口氮气温度为230ħꎬ一方面严格防止低压氮气超温ꎬ另一方面防止低压氮气温度过低ꎬ导致分子筛冷却温度过快ꎬ二者均影响分子筛的使用寿命ꎮ2.2㊀尾气回收大部分液氮洗装置中低热值尾气都经尾气压缩机压缩后送至变换装置ꎬ但装置原设计将尾气送入火炬燃烧ꎬ未考虑回收ꎮ经核算将尾气加压送至变换装置ꎬ由于氮含量高ꎬ易造成系统累积循环ꎬ且需增加两台(一开一备)往复式压缩机ꎬ投资费用较大ꎮ考虑到以上原因ꎬ将尾气送至锅炉装置作为燃料气ꎬ原设计为塔顶温度在-184ħ下ꎬ尾气组分(体积分数)为φ(CO)=30%ꎬφ(H2)=8%ꎬφ(CH4)=1%ꎬφ(N2)=61%ꎬ热值约1000kJꎬ每小时可节省10t煤ꎬ经济效益显著ꎮ尾气组分存在波动ꎬ在最大限度回收有效甲烷组分和保证甲烷纯度的前提下ꎬ控制氮气/甲烷塔塔顶的温度可维持尾气热值的稳定ꎬ是精细操作的要点ꎮ表1为不同温度下尾气中各组分体积分数ꎮ由表1可见:将塔顶温度控制在-178ħ可以保证尾气热值的稳定ꎮ表1㊀不同温度下尾气中各组分体积分数塔顶温度/ħφ(CH4)/%φ(CO)/%φ(H2)/%φ(N2+Ar)/%-17012.027.68.152.3-1755.029.18.357.6-1781.230.28.460.2-1800.930.38.260.6-1840.330.18.061.62.3㊀甲烷提纯中煤能源液氮洗装置需将分离得到的甲烷富液送入氮气/甲烷塔进行甲烷组分精馏ꎬ得到甲烷气[φ(CH4)ȡ98%]ꎬ送到甲烷液化装置ꎮ开车时ꎬ甲烷气量偏小㊁纯度低ꎮ当系统中压氮气和液氮充足的情况下ꎬ采用净化气分离器积液操作ꎮ反之ꎬ采用氮气/甲烷塔塔釜提纯ꎬ控制塔釜温度在-147ħꎬ甲烷纯度会达到98%以上ꎬ但可能会造成甲烷回收率降低ꎮ净化气分离器操作中积液具备的条件为: (1)提高液体节流前压力ꎬ降低节流后压力ꎻ(2)液氮充足ꎻ(3)适当调高原料气中CO的含量ꎬ馏分中CO含量的增大有利于节流多制冷ꎮ甲烷馏分和尾气馏分的分配要兼顾冷量平衡与最大限度回收甲烷馏分ꎬ以减少有效成分的损失ꎬ而且要保证尾气热值的稳定ꎮ采取的调整措施为:(1)将氮气/甲烷塔塔顶压力由设定值0.22MPa逐渐降至0.18MPaꎬ使塔釜温度迅速下降ꎻ(2)通过调整比例调节控制ꎬ加大LV325A通道的流量ꎬ减小LV325B通道的流量ꎻ(3)氮气/甲烷塔多进液氮ꎬ使塔的整体温度下降ꎮ适当增大洗涤氮量ꎬ使整个系统节流制冷量增大ꎮ逐渐开大通过氮气/甲烷塔再沸器的净化气量ꎬ使其温度降至-140ħ进入净化气分离器进行气液分离ꎬ大部分甲烷被冷凝下来[φ(CH4)约为99%]ꎬ此时氮气/甲烷塔负荷将会降低ꎬ其塔顶温度将由-175ħ降至-180ħꎬ致使塔顶尾气中甲烷的体积分数降至0.9%以下ꎮ但由于整个塔的温度降低ꎬ将导致甲烷纯度的降低ꎬ体积分数由99.5%降至96%ꎬ甲烷的气量将会增大ꎬ将氮气/甲烷塔塔釜温度控制在-158ħ左右ꎬ实现净化气分离器积液操作ꎮ液体经高低压节流阀进入甲烷气通道进行换热ꎬ为系统提供冷量ꎮ气体经氮气/甲烷塔下端回收冷量后ꎬ净化气温度进一步下降ꎬ系统温度降低ꎬ可以稍减少洗涤氮量ꎬ达到了降低氮气用量的目的ꎮ净化气分离器进行积液操作对液氮洗稳定运行ꎬ进一步回收甲烷有效组分以及甲烷液化装置的稳定运行ꎬ系统的节能降耗具有重要的意义ꎮ实践证明ꎬ净化气分离器积液操作ꎬ更有利于甲烷的有效回收ꎮ2.4㊀冷箱内漏自开车以来ꎬ液氮洗冷箱内漏情况严重ꎮ在分析冷箱增压氮气时ꎬ其中氢气的体积分数达3%左右ꎮ冷箱外部结霜严重ꎬ系统跑冷ꎬ严重影响装置的安全稳定运行ꎮ经与设计院沟通ꎬ当冷箱充压到设计压力ꎬ用传统的肥皂水多次对冷箱内所有的管道㊁设备㊁仪表管线进行查漏ꎬ均无结果ꎮ因氦气具有质量数小㊁质量轻㊁渗透能力强等特点ꎬ最终决定用氦检仪再进行查漏ꎮ所用氦检仪为法国Alcatel公司生产的ASM ̄142型氦检仪ꎬ其方法是对冷箱内部所有的设备管线处进行充压ꎬ达到设定压力后充入一定量的氦气ꎬ使氦体积分数不小于10%ꎮ发现氮洗塔顶部导压管处有沙眼㊁冷配氮管线处有一焊渣腐蚀的沙眼ꎮ经查这些漏点均为施工时造成ꎮ所以在今后冷箱内部施工时一定要注意防止碰到管线设备等ꎮ为提高冷箱的保冷效率可采取以下措施: (1)在冷箱底部阀门裙座里填充干燥的岩棉并且压紧ꎻ(2)在靠近冷箱壁增压氮流通的气道上开孔(靠近冷箱底部约1.5m的位置)ꎬ并且填充岩棉ꎬ防止冷量外壁结霜ꎮ经冷箱查漏消漏ꎬ并且增大冷箱增压氮气的体积流量ꎬ从35m3/h(标态)调高至50m3/h(标态)左右ꎬ冷箱氢含量泄漏率由3%降至0.01%ꎬ并且冷箱外壁几乎没有挂霜ꎬ消除了安全隐患ꎬ增加了安全性ꎬ保证系统长期安全稳定运行ꎮ2.5㊀分子筛氮气再生入口阀KV15、KV25内漏开车以来ꎬ分子筛再生入口程控阀KV15和KV25内漏比较严重ꎬ导致高压侧向低压侧漏气ꎬ低压侧压力升高ꎬ使氮气压力升至0.7MPaꎬ高高联锁ꎬ液氮洗跳车ꎮ利用停车机会ꎬ对阀进行维修ꎬ效果不明显ꎮ为避免出现联锁跳车ꎬ在KV15和KV25低压侧导压管处配管泄压引至高点排放ꎮ利用大修时ꎬ在低压氮气进入KV15和KV25的管线上配制DN25的管线至火炬放空ꎬ以保证不发生联锁跳车ꎮ注意在分子筛充压㊁煤气冷却㊁并联运行时将排空阀打开ꎬ设定压力投自动ꎻ在氮气再生加热和氮气冷却时关闭ꎮ此方法解决了就地排放的危险性ꎬ达到了安全稳定的目的ꎮ2.6㊀中压氮气带水冻堵及LV325阀通道流量受限2014年7月20日ꎬ液氮洗二系列原始开车时ꎬ冷箱各通道做露点时都达到-60ħꎬ具备开车条件ꎮ当冷箱导气全部结束后ꎬ系统缓慢调整ꎬ逐渐加负荷ꎬ系统运行正常ꎮ当负荷加至85%时ꎬ系统温度逐渐回升ꎬ氮洗气中CO含量逐渐上升ꎬ换热器热端温差增大ꎬ系统跑冷严重ꎬ工况持续恶化ꎬ采取各种措施进行调整ꎬ系统温度仍高ꎮ经中控现场多次检查确认ꎬLV325A全开(废气分离器废液通道至净化气冷却器换热后作为氮气/甲烷塔中部进料)ꎬ体积流量在2000~2500m3/h(标态)波动[设计值为6700m3/h(标态)]ꎬ经换热器后的温度高于设计值ꎬ致使净化气冷却器各通道温度整体回升ꎬ导致系统回升ꎬ现场仪表确认调节阀也是全开状态ꎮ经多次分析并查资料ꎬLV325A管线在冷箱内部布置为U形弯状ꎬLV325A管线在最低端处ꎬ在开车时ꎬ因没有在此处做露点ꎬ可能造成死区ꎬ造成冻堵ꎬ系统只能减负荷运行ꎮ2014年10月5日装置大检修时ꎬ对冷箱复热解冻后ꎬ对LV325A处做露点时发现不合格ꎬ随后对此处调整彻底吹除干燥直至合格为止ꎮ再次系统开车后ꎬ未发现此处流量波动ꎬ系统温度正常ꎬ加负荷时也未出现波动ꎬ系统满负荷运行正常ꎮ在液氮洗装置开车时ꎬ所有的仪表管线导淋㊁取样点一定要进行彻底的氮气干燥ꎬ尤其是注意管线低端处的阀门要全部取样进行分析ꎬ并多次取样直至合格ꎮ综上所述ꎬ液氮洗是合成氨装置最关键的工段ꎬ同时兼顾冷量耦合㊁氢氮比㊁甲烷纯度㊁收率等ꎬ其操作稳定性对前后工段影响特别大ꎬ对全系统的连续运行㊁节能降耗㊁提高产量至关重要ꎮ在液氮洗选取工艺时一定要进行充分论证ꎬ并对工艺包全面审查ꎬ与设计院沟通ꎬ进行针对性工艺的优化ꎬ确保工艺的经济合理性ꎮ液氮洗是一个复杂的相变过程ꎬ操作中同时发生换热㊁冷凝㊁分离㊁蒸发㊁节流㊁吸收㊁溶解㊁解吸等多种单元操作ꎬ一处调整ꎬ多处发生变化ꎬ其调整的原则是:(1)需缓慢进行ꎬ一次调整要等半小时才能有效果ꎻ(2)调整幅度小ꎬ大幅度调整会产生大波动和工况紊乱ꎮ总之ꎬ液氮洗装置在工艺选取㊁设备安装㊁原始开车以及正常操作中要注意每一个细节ꎬ才能确保装置达标运行ꎮ3㊀结语中煤能源液氮洗装置经过对运行中遇到的问题解决和优化操作后ꎬ装置实现了平稳运行ꎬ系统达到了满负荷运行ꎬ装置性能考核中各项指标均达到或优于设计值ꎬ取得了良好的经济效果ꎬ积累了实际运行经验ꎬ系统实现了长周期满负荷运行ꎮ参考文献[1]㊀王世成ꎬ李猛ꎬ侯晶晶ꎬ等.中煤图克化肥项目液氮洗优化操作技改探讨[J].煤化工ꎬ2016ꎬ44(3):34 ̄36. [2]㊀董忠民ꎬ冯永发ꎬ常伟.液氮洗工艺探讨[J].大氮肥ꎬ1998ꎬ21(4):264 ̄266.[3]㊀任多胜.大型合成氨装置液氮洗工艺流程的优化[J].大氮肥ꎬ2011ꎬ34(2):81 ̄83.[4]㊀柳兆忠.液氮洗装置的优化与改进[J].大氮肥ꎬ2014ꎬ37(3):166 ̄168.(收稿日期㊀2018 ̄01 ̄16)。

浅谈低温液氮洗装置操作维护

浅谈低温液氮洗装置操作维护摘要:在我国进入21世纪以来,我国的综合国力在快速的发展,社会在不断的进步,我国科学技术在不断的发展,煤制合成氨工艺中关于净化气中CO脱除一般选择低温液氮洗技术,但低温液氮洗工艺工作条件苛刻,对工艺操作、设备维护要求较高,本文就公司液氮洗装置出现的问题及正常维护相关工作进行分享。

关键词:液氮洗;操作维护;板翅式换热器引言在煤制合成氨生产过程中,经变换后的气体除含有氢、氮、水外,还含有较多的二氧化碳和少量的一氧化碳、甲烷,此外还含有H2S、COS等硫化物。

含氧化合物与含硫化合物是氨合成触媒的毒物,气体在进入合成工序之前必须将它们脱除干净。

我国引进的以煤为原料的大型合成氨装置中,基本上都是采用低温甲醇洗脱除工艺气中的酸性气体,然后再采用液氮洗洗涤CO,这些过程都为物理过程。

但是许多已投产厂家在低温甲醇洗和液氮洗装置的开车过程和运行过程中由于操作的原因,都会存在不少问题,这里将其中部分问题产生的原因进行分析,并提出相应的解决措施。

现运行的低温甲醇洗装置大多遵循林德公司的设计理念,采用六塔流程,即洗涤塔、CO2产品塔、H2S浓缩塔、热再生塔、甲醇水分离塔、尾气洗涤塔,采用绕管式换热器,选择性地一步法脱硫脱碳。

1液氮洗装置主要存在的问题1.1低温液氮洗运行中出现的问题2015年弛放气合成氨装置再次开车,在运行过程中出现以下问题:1)装置开车过程控制困难,稍有控制不慎,必须重新进行积液,往往导致整个开车过程延缓8~10h或更长。

2)氮洗塔底部不能建立稳定的液位,生产过程稍有波动,冷量不足,极易导致液氮洗出口合成气微量CO波动,并危及氨合成工段和催化剂安全运行。

曾出现因工况波动,冷量不足,氮洗塔出口气CO含量超100×10-6mg/L,无法在短时间扭转,被迫切除合成回路,中断生产流程的情况。

3)氮洗塔底部尾气氮气含量远远高于设计值(设计值为7.8%,而实际含量最高达到40%),氮气损失大,制约生产能力,夏季表现更加明显。

液氮冷疗机的原理与应用

液氮冷疗机的原理与应用液氮冷疗机是一种常见的医疗设备,被广泛用于皮肤科、美容院以及体育医学等领域。

它通过利用液氮的低温特性来治疗各种皮肤问题,如疣、疣状病变、良性肿瘤等。

本文将详细介绍液氮冷疗机的原理与应用。

液氮冷疗机的原理是基于液氮的冷冻作用。

液氮是一种极低温的液体,其沸点为-196℃。

在液氮冷冻疗法中,医生将一小部分液氮倒入特制的器具中,然后将该器具放在皮肤上。

液氮立即蒸发成气态,吸收皮肤热量的同时,将周围组织迅速冷却,并使细胞受到冻结损伤。

液氮的冷冻作用作用于皮肤上的疣或其他病变,通过破坏异常细胞结构,促进新细胞的生长和修复,达到治疗的目的。

冷冻后,病变区域的细胞会逐渐死亡并脱落,之后健康细胞会重新生长。

液氮冷冻疗法主要通过以下几个方面实现治疗效果:1. 冻结破坏细胞:液氮的低温可以迅速破坏皮肤上的异常细胞,包括疣或其他良性肿瘤等。

冷冻后,被破坏的细胞会逐渐死亡并脱落,恢复健康的皮肤。

2. 刺激免疫系统:冷冻疗法会刺激免疫系统的反应,增强机体的免疫功能。

这对于抵抗细菌和病毒感染以及减少复发的可能性非常重要。

3. 阻断血液供应:液氮的冷冻作用可以阻断病变区域的血液供应,进一步破坏异常细胞的生长环境。

这有助于加速病变区域的恢复和修复。

液氮冷疗机的应用范围非常广泛。

以下是一些常见的应用领域:1. 皮肤病治疗:液氮冷疗机广泛应用于治疗各种皮肤病,如疣、疣状病变、皮肤癌等。

通过冷冻疗法可以有效清除皮肤病变,恢复健康的皮肤。

2. 美容护理:液氮冷疗机也被美容院广泛应用于各种美容护理,如去除表皮色素沉积、祛除毛孔堵塞、抗衰老等。

低温冷冻有助于使皮肤细胞紧致,促进胶原蛋白的生成,从而改善皮肤质量和外观。

3. 体育医学:液氮冷疗机在体育医学领域也有重要应用。

运动员常常遭受肌肉拉伤或其他损伤,液氮冷疗机可以通过减轻组织炎症反应、缓解肌肉疼痛和肿胀等作用,促进损伤的康复。

当然,液氮冷疗机也有一些潜在的风险和限制。

联产液化天然气液氮洗装置原始运行总结

M R C离心式 压缩机 , 能耗低 、 设 备简单 , 稳定 可靠 。

该套 装 置在 3 . 1 MP a ( 表压 ) 、 一1 8 4℃ 条 件 下运 行 , 处 理原料气正 常流量 为 9 8 4 4 3 . 8 m / h

与传 统 液 氮 洗 装 置 相 比 , 该 套 装 置 增 加 了

L N G分 离液 化 的 功 能 , 并增加 了原料气分离器 、

态 甲烷后 进 入氮 洗 塔分 离段 , 气 相 与 液 氮 逆 流接 触去除 C 0, 净化 气 经 配 氮 、 回收冷 量 后 送 至 合成

单 元 。原 料 气分离 器 底 部 的少 量 液体 ( 主 要是 甲

烷) 送 入 甲 烷精 馏 塔 进 行精 馏 , 而 氮 洗 塔 底 部 的

甲烷精 馏塔 、 M R C压 缩 机 等 设 备 , 氮 洗 塔 也 增 加

了分馏段 。在该 套 装 置 之 前 , 国 内也 有 液 氮 洗 分 离 甲烷装置 , 但 甲烷 分离后 经复 温得 到 甲烷气体 ,

应 提 出 了以下解 决方 案 和预 防措施 。

2 工 艺 特 点

该 套装置工艺 包 由杭 州 中泰深 冷技 术 股份 有

限公 司提供 , 主要 由分 子筛 吸 附 系统 、 冷 箱 分离 液

小氮肥

第4 4卷

第1 2期

2 0 1 6年 1 2月

3 . 1 中压 氮气 和 高压气 相 冷剂 通道 阻 力增大 投料 试 车初期 , 装 置运 行平 稳 , 各项 工艺 指标 均在 设计 范 围 内 , 但运 行一 段 时问后 , 出现冷 箱 内

液氮洗技术操作规程

液氮洗技术操作规程一、岗位任务在低温下用液氮洗涤,脱除来自16工号气体对氨合成有害的毒物CO和CO2及惰性气体CH4、AR等制取CO+CO2<10ⅹ10-6的净化气体,同时将中压氮加入到氮洗气中以配置H2/N2为3:1的合成气,作为生产合成氨的原料气。

二、岗位管辖范围塔:C1701 共一台换热器:E1701-E1705 共5台罐及分离器:V1701-V1702;Y1701 共三台分子筛吸附器:D1701-1、2 共两台液氮洗冷箱上述设备及这些设备所属的管线、阀门及仪表等。

三、操作规程(一)、开车1、原始开车1.1、开车前的准备工作1.1.1、本工号检查完毕、检修时拆掉的盲板等已复位,其位置正确无误。

1.1.2本工号各仪表调试完毕且投用正常。

1.1.3吸附器分子筛装填合格,具备投运条件。

1.1.4空分运行正常,有足够的氧气送出(包括N2、N3)1.1.5.所有阀门(除仪表根部阀)均关闭。

1.2、开车前的检查确认工作1.2.1、系统氮气置换干燥①将冷箱加热氮管线上的两块盲板置通的位置(N3-1715-4’)(图号B-104)②开尾气通火炬的切断阀(位于NF17011A-8”NF-1704-10“管线上)将PIC1712设定值调至0.2MPAG,投自动。

(图号B-103)③全开冷箱内各导淋阀(包括SV1711旁路阀)(图号B-104)④将NF17012(合成气排火炬管线)(应该改为:TDV-1716前放空NF-1707-12”)上盲板至“通”位置,开其前后截止阀(图号B-103)⑤将KV1714(循环氢排火炬管线)(NF-1709-2”)上盲板至“通”开启前后截止阀门(图号B-104)⑥使KV1716打开,NF17014(去低温甲醇洗合成气)(NF-1730-2”)上盲板至“通”位置,开其后截止阀(图号B-104)⑦全开净化气进冷箱前过滤器后切断阀(PG-1703-12’图号B-103)⑧将NF17017(冷箱前净化气排火炬管线)(NF-1728-3’)上盲板至“通”位置,开其前后截止阀。

液氮洗1

液氮洗合成氨需将氮氢的化学计量比调整到1:3。

甲烷、氩以及一氧化碳等其他微量杂质(低于5ppm)需同时脱除,以便在没有惰性组分的前提下进行氨气合成操作。

如果选择煤或渣油用作氨气生产的原料,则一般在RECTISOL®低温甲醇洗工艺下游安排液氮洗。

液氮洗装置通常以组装冷箱形式供应,包含上游的干燥装置。

通过吸附器脱除微量水、二氧化碳以及溶剂(甲醇)。

低温分离工艺设备安装在冷箱内,以金属外壳覆盖。

冷箱空隙内填充隔热材料(珠光砂),以防止热量流入。

一般冷箱为完全预制,组装完毕后全套交付至现场。

液氮洗主要用于化肥装置里进行纯化和制备氨气合成气。

一般是氨气合成上游的最后一道纯化工艺。

液氮洗的主要功能是脱除粗氢中的一氧化碳、氩气以及甲烷等残留杂质,将氮氢化学计量比例调整到1:3。

二氧化碳会使氨气合成催化剂中毒,因此必须彻底脱除。

氩气和甲烷则是氨合成回路中富集的惰性组分。

如果未脱除,则需要进行合成气净化或净化气体分离。

将粗氢和高压氮气输入液氮洗装置。

以上两类气体被产品气冷却。

将粗氢加入氮洗塔底部,冷凝液氮输入顶部。

微量组分将作为燃料气体脱除和分离。

将高压氮气加入工艺物流,得到需要的氢气氮气比例。

分子筛吸附1. 分子筛吸附原理吸附是一种把气态或液态物质(吸附质)固定在固体表面(吸附剂)上的物理现象,这种固体(吸附剂)具有大量活性表面的微孔,吸附质的分子受到吸附剂表面引力作用,从而固定在上面。

吸附引力的大小取决于:●吸附剂表面的构造(微孔率);●吸附质的分压;●吸附时的温度。

●与制作吸附剂的材料性质也有关。

吸附伴随着放热,是一种可逆的现象。

类似于凝结:●如果增加压力,吸附能力增加;●如果降低温度,吸附能力增加。

因此,在吸附时,要使压力升到最高,温度降到最低。

解吸时,则要使压力降到最低,温度升到最高。

2. 分子筛工艺流程的描述流程图见PFF11及PFP4301/4302本装置设置分子筛目的在于除去经低温甲醇洗后的合成气中微量的甲醇和CO2 。

浅谈低温液氮洗装置运行问题与操作维护

2020年2第43卷第1期Feb.2020Vol.43No.1 Large Scale Nitrogenous Fertilizer Industry浅谈低温液氮洗装置运行问题与操作维护刘富祥,陈安明,郑福林(宁夏和宁化学有限公司,宁夏银川750409)摘要:结合液氮洗装置运行中出现的问题,简述液氮洗工艺流程,总结液氮洗装置存在的主要问题,介绍液氮洗装置。

关键词:低温液氮洗板翅式换热器氢氮比分子筛宁夏和宁化学有限公司一期项目以煤为原料,年产40万吨合成氨、20万吨甲醇、70万吨尿素。

其中,氨合成气精制工序采用低温液氮洗工艺,装置于2014年开车,主要用于脱除CO"Ar、CH4等杂质,使出口氨合成气中(CO+CO2)含量小于16og/03、氢氮比达到3"1,以满足氨合成工艺要求。

1液氮洗工艺简述液氮洗装置由分子筛吸附器、3台板翅式换热器、氮洗塔、氢气分离罐等设备构成#分子筛吸附低温甲醇洗净化气中CO2&CH3OH等分子,使出口工艺气中的CO2含量于2og/o3,3台板翅式换热器氮洗塔,-190#低温环境下,利用H2与CO、CH4、Ar的沸点不同,以近似于多分精™式CO、CH4、Ar气中液氮中,达到合成气中(CO+CO2)含量小于16og/o3要求,同洗氮、氮、精氮3式合成气中氢氮3"1,其工艺1。

2液氮洗装置运行中存在的主要问题2.1分子筛分子筛采用5A分子筛,运行周期为20.46h,5a,。

分子筛采用,分子筛期,2017年10,分子筛B热氮气口控阀内漏,-56$低温氢气串入常温氮气管道,管收稿日期:2019-08-22;收到修改稿日期:2020-02-10。

作者简介:刘富祥,男,1966年2月出,本科学历,工程师,1992年毕业于学化轻工,现任宁夏和宁化学有限公司副总经理。

联系电话:186********;E-mail: lfx1573@ o2020年第43卷8道测量最低温度达到了-18!,因存在“氢脆”管道破裂风险,合成氨系统被迫停车2d检修,造成极大的经济损失。

液氮机设备的原理以及优点

液氮机设备的原理以及优点液氮机设备的原理液氮机设备是一种制取液氮的机械设备。

其核心原理主要分为三个部分:1.压缩机:液氮机的压缩机是将空气压缩到高压,使其能够顺利流经冷凝器和蒸发器。

空气经过压缩后,会变得非常热,这是由于气体分子运动增强引起的。

因此,为了防止压缩机过热而受损,并且确保流经冷凝器的气体温度下降,压缩机通常有一个冷却系统。

2.冷凝器:冷凝器的作用是将压缩机的高温高压气体冷却下来,使其过渡到液态。

这是采用制冷剂换热的原理实现的。

冷凝器通常由一个管道系统和一个风扇组成,含有制冷剂,将热气体流经这个管道系统并带走热量。

3.蒸发器:蒸发器的作用是将液态氮蒸发成气态。

液态氮通常存储在一个保温罐中,并用输送系统输送到蒸发器中。

在蒸发器中,将液态氮释放到蒸发器中,然后把它们通过在周围生成气雾对制品进行处理或制冷。

因此,液氮机设备的原理是基于气体遵循玻义-马略特定律,利用空气压缩和制冷剂换热原理,将液态氮制成。

液氮机设备的优点液氮机设备有很多优点,其中一些显而易见,但另一些只有在特定条件下才会体现。

下面是液氮机设备的优点:1.温度控制:液氮的温度可以控制在-196°C以下,利于在科学实验和工业生产中进行高质量和高精度的加工和制造。

2.保质期长:使用液氮冷冻技术可以使食品的保质期延长,同时还可以锁定食品中的营养成分、口感和质地。

3.提高产量:通过使用液氮冷冻技术,可以减少生产过程中的冻结时间,从而提高产量。

4.消除细菌:液氮的温度可以杀死大多数细菌,减少细菌污染的风险,并且避免由于腐败和变质引起的食品浪费。

5.提高安全性:在某些情况下,使用液氮制冷可以比其他制冷剂更安全,因为液氮不会对大气层造成任何危害,也不会影响水质或土壤质量。

总之,液氮机设备的原理和优点给生产和制造行业带来了巨大的优势。

在各个行业中,人们都可以使用液氮机设备来进行加工、制造和保鲜。

液氮机设备的原理和优点不仅提高了生产效率,还带来了更好更安全的工作环境和更高的产品质量。

液氮洗冷箱的Aspen Plus模拟与分析

近年来,上海华谊能源化工有限公司不断在氢 氮 气 、合 成 气(CO +H2)以 及 一 氧 化 碳(CO)、纯 氢 气 (H2)等各种工业气体供应领域进行拓展,业务领域 也由公司本身的煤制甲醇逐步涉及包括合成氨在内 的化工领域。液氮洗是合成氨工艺中重要的气体处 理工序,有利于原料回收利用,节约能源。本文应用 Aspen Plus 软件对液氮洗冷箱装置进行模拟,并分 析液氮洗冷量利用、原料气中 CO 含量、高压 N2 用 量等因素对液氮洗冷箱的影响。

却器和 1裕 原料气体冷却器被返流气体冷却后,其中 大部分经节流直接与自氮洗塔顶部来的氮洗气混 合,基本达到 H2,N2 化学配比为 3颐1;其余部分继续 在 2裕 原料气体冷却器中冷却并液化,液氮进入氮洗 塔顶部,作为洗涤剂,在氮洗塔中将原料气中的 CO, Ar 和 CH4 等杂质洗下。

氮洗塔底部的液体经过减压后在氢气分离器中 闪蒸,气相作为循环 H2,经过 2裕 原料气体冷却器、1裕 原料气体冷却器和高压氮气冷却器复热后出冷箱, 送至低温甲醇洗工序的循环气压缩机加压后再回收 利用;由氢气分离器底部排出的液体,经过 2裕 原料 气体冷却器、1裕 原料气体冷却器和高压氮气冷却器 复热后出冷箱,作为燃料气送至全厂燃料气系统。

分冷量。N2 的焦耳-汤姆逊转变曲线如图 2 所示。 节流效应可用焦耳-汤姆逊系数 滋JT 表示。

滋JT<0

滋JT>0

滋JT=0

p / MPa 图 2 N2 的焦耳 - 汤姆逊转变曲线

·16·

上海化工

第 43 卷

滋JT以(琢T 琢p)域滋JT 代表恒焓下温度对压力的变化率。当 滋JT>0

甲醇洗、液氮洗流程说明

第二部分单元及工艺流程说明2 单元及工艺流程说明2.1 单元及工艺流程图技术提供方提供的工艺流程图(PFD图)见附图。

2.2工艺流程说明1)低温甲醇洗装置低温甲醇洗净化装置工艺流程如附图“工艺物料流程图(PFD)”所示。

变换后原料气<1>已先在变换系统中用水洗涤使其中的NH3含量降至1ppm以下。

进低温甲醇洗系统的原料气先与合成气<8>、CO2产品气<39>初步换热后经氨冷器EC-2201进一步降温,在原料气分离器V-2201初步分离出水分。

初步分离水的原料气再喷射防结冰甲醇<17>并与压缩后的循环闪蒸气<15>混合,然后经多流股绕管式换热器原料气/净化气/CO2产品气换热器EA-2202与合成气<100>和<38>换热后冷却,在原料气分离器V-2213分离几乎全部的水分和甲醇后进入H2S吸收塔C-2201,用吸收了CO2的并经氨冷器EC-2202降温的低温甲醇<19>洗涤。

原料气在H2S吸收塔C-2201塔脱除全部的H2S和部分CO2等组分,得到的不含硫气体进入CO2吸收塔C-2202,C-2202塔共分为三段,塔顶用贫甲醇洗涤,段间设有中间冷却器EA-2204和氨冷器EC-2203,用以降低半贫甲醇的温度,保证甲醇液在较低温度进行吸收。

脱除CO2的净化气<7>由CO2吸收塔C-2202塔顶引出,送往液氮洗装置。

中间闪蒸塔C-2203塔为中压闪蒸塔,由上部和下部两个闪蒸罐组成。

从H2S吸收塔C-2201出来的、吸收了H2S和CO2的含硫甲醇富液经闪蒸甲醇冷却器EA-2215与循环富甲醇换热冷却并减压后在中间闪蒸塔C-2203下部闪蒸出溶解的氢气及少量CO2等气体。

同样,从CO2吸收塔C-2202塔出来的不含硫的甲醇液分一部分<18>至H2S吸收塔后,另一部分<21>在净化气/富甲醇换热器EA-2221中与液氮洗返回的部分冷合成气<105>换热,再经氨冷器EC-2204冷却并减压后在CO2吸收塔C-2202上部闪蒸出溶解的氢气及少量CO2等气体。

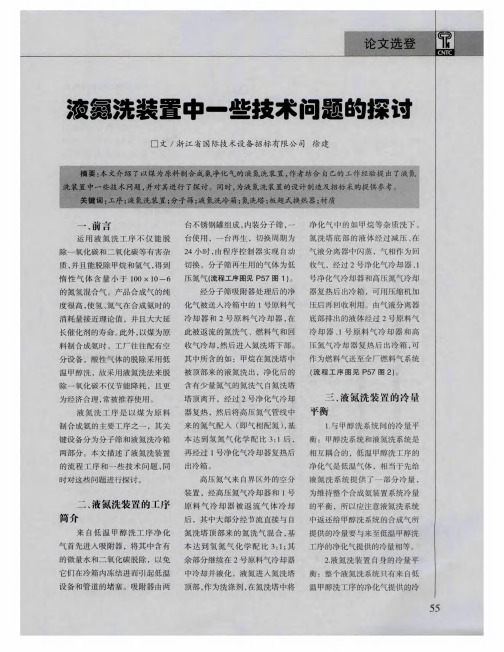

液氮洗装置中一些技术问题的探讨

但 流 体 节 流 产 出 的冷 量 会 偏 少 ,

系统 冷 量会 不 足 ,进 而导 致 系 统

氧 化碳 等 物质 ,另一 个 目的是 防 止 它们 进 入液 氮 洗冷 箱 堵 塞冷 箱

内板翅 式换 热 器 。

无法 正 常运 行 。如 果 选 用 的高 压

氮 气压 力 大 ,则 节 流产 出 的冷 量 多 ,但 压力 偏 高 则造 成 能耗 的增

2 出了 采 购 分 子 筛 系 统 中 . 提 切 断 阀及分 子 筛需 考 虑 的技 术 问

5 6

免焊 缝层 间未 焊 透 、未熔 合 等缺 陷 :4 加 强 清 理 工 作 , 量 减 少 () 尽 由此 导 致 的焊 缝 缺 陷如 夹杂 和气 孔 的产 生 。 5加 强 层 间温度 的控 () 制 ,使 焊缝 熔 池在 较 合理 的温度

范 围 内完 成结 晶过程 ,从 而 获 得

层检验 : 即焊缝 焊 至 1 / 2或 13厚 / 度时 , 就进 行 X 线 检 验 , 有 缺 射 如

较 高 的要 求 。并 且换 热 器热 负 荷

比较 大 , 用普 通 翅 片 , 热器 体 如 换

七、 结束语

本 文提 出了 以下几 个 问题 : 1提 出 了液 氮 洗 装 置 的冷 量 . 平 衡 中两 个 需 注意 的 问题 ,建 议

液氮洗 分子筛共设 置两 台, 正 常 生产 时 一 台在 线 ,另 外一 台

量 的大 小 主要 取决 于 高 压氮 气 压 加 。 以某 年 产 3 万 吨合 成 氨装 置 再 生 , 0 运行 周 期 为 2 小 时 , 子 4 分 力 的大 小 。如果 选 用 的 高压 氮气 的为例 , 此装置需 氮气30 0g , 70 k/ h 筛 的 运 行 靠 分 子 筛 时 序 程 序 控

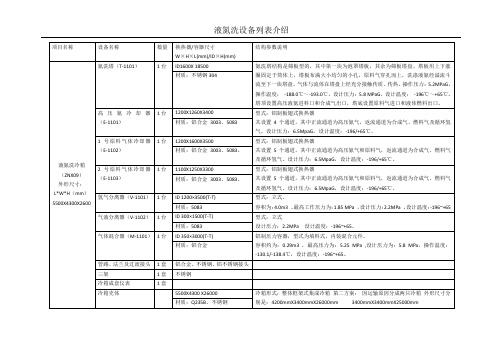

液氮洗设备列表介绍

型式:铝制板翅式换热器

共设置5个通道,其中正流通道为高压氮气和原料气,返流通道为合成气、燃料气及循环氢气。设计压力:6.5MpaG,设计温度:-196/+65℃。

材质:铝合金3003、5083。

2号原料气体冷却器(E-1103)

1台

1100X1250X3300

型式:铝制板翅式换热器

分子筛吸附系统的设备

吸附塔容器(V-1001A/B)

2台

ID2200×3500(T-T)

压力容器,内装分子筛吸附剂。气体流动方向:自下向上。容积约为:13.5m3,工作压力为:5.2/0.45 MPa(G),设计压力为:5.8/0.6 MPa G)设计温度:-75℃/+230℃。

材质:SS304

吸附单元切换阀门

5500X4300X2600

氮洗塔(T-1101)

1台

ID1600X 18500

氮洗塔结构是筛板型的,其中第一块为泡罩塔板,其余为筛板塔盘。塔板用上下涨圈固定于筒体上,塔板布满大小均匀的小孔,原料气穿孔而上,洗涤液氮经溢流斗流至下一块塔盘。气体与流体在塔盘上经充分接触传质、传热。操作压力:5.2MPaG,操作温度:-188.0℃~-193.0℃,设计压力:5.8 MPaG,设计温度:-196℃~+65℃。塔顶设置高压液氮进料口和合成气出口,塔底设置原料气进口和液体燃料出口。

q235b不锈钢液氮洗设备列表介绍项目名称设备名称数量换热器容器尺寸whlmmidhmm结构参数说明分子筛吸附系统的设备id22003500tt压力容器内装分子筛吸附剂

项目名称

设备名称

数量

换热器/容器尺寸

W×H×L(mm)/ID×H(mm)

液氮洗冷箱的设计

第39卷第1期2021年2月低温与特气.LowTempeeaiueeand SpeciaeiyGasesV o O39,No.1Feb."2021液氮洗冷箱的设计吴杰,徐志明,李少泽,高峰峰(杭州制氧机集团股份有限公司石化工程公司,浙江杭州310004)摘要:液氮洗冷箱是合成氨的主要设备,是合成氨工艺的重要环节之一,由冷箱骨架、设备支架、阀架、管架、管道、平台梯子、设备(氮洗塔、板翅式换热器、分离罐等)、调节阀、仪表等组成。

根据国内液氮洗冷箱工作压力的不同(2.0~3.0、5.0~6.0、7.0~8.0MPa),出冷箱合成气总量主要是30万to和40万t/a。

为提高液氮洗冷箱的安全性、经济性和便捷性,并结合以往在液氮洗冷箱设计方面的丰富成功经验,对液氮洗冷箱的整体设计做了规定,以适应合成氨工艺的改造升级,做到节能降耗、安全平稳运行。

关键词:液氮洗冷箱;安全性;设计;规定中图分类号:TB657文献标志码:A文章编号:1007-804(2021)01甲023-7doi:10.3969/j.issn.1007-804.2021.01.006Design of Liquin Nitrogen Wasting Cold BoxWU Jia,XU Zhioing,L Shaoza,GAO Fengfeng(PeieochemicaeEngineeeingCompany,Hangahou Oiygen PeaniGeoup Co.,Lid.,Hangahou310004,China)Abstract:Liquid nitrogen washing ccld box is main equipment of synthetic ammonia project,alse one of the ioportant parts oesyniheiicammoniapeocess.Thiscoed boiiscomposed oecoed boieeamewoek,equipmenisuppoei,aaeaesuppoei,pipe suppoei,pipeeine,peaieoem eaddee,equipmeni(niieogen washingiowee,peaieein heaieichangee,sepaeaiion iank,eic.), eegueaiingaaeaeand insieumeni,eic.Theioiaeamounioesyniheiicgaseeom coed boiismaineydiaided inioiwoiype:300000ijaand400000ijawhich isdepended on di e e eeniwoekingpeessueeoedomesiiceiquid niieogen coed boi (2.0-3.0、5.0-6.0、7.0-8.0MPa).This pape e,combined wiih ihepeeaiouspeoeound eipeeiencein ihedesign oeeiquid ni-ieogen washingcoed boiessuccesseu e y,makesaspecieicaiion abouioaeea e design oeeiquid niieogen coed boiioadapiihe updaiingoesyniheiicammoniapeoce s,saaeeneegyand eeduceconsumpiion,eun saeeiyand siabey.Aeso,such specieica-iionsmean ioimpeoaeihesaeeiy,economyand conaenienceoeiheeiquid niieogen washingcoed boi.Key words:liquid nitrogen washing ccld box;safety;design;specification0引言氨是重要的无机化工产品之一,在国民经济中占有重要地位,除液氨可直接作为肥料外,农业上使用的氮肥,例如尿素、硝酸9、磷酸9、氯化9以及各 种含氮复合肥,都是以氨为原料的。

《液氮洗技术》课件

液氮的运输: 使用专用的液 氮运输车,确 保液氮的安全

运输

液氮的储存: 使用专用的液 氮储罐,确保 液氮的安全储

存

液氮的检测: 定期对液氮进 行质量检测, 确保液氮的质

量和纯度

准备液氮:将液氮储存在专用容器中,确保安全 清洗设备:使用液氮清洗设备,确保设备清洁 清洗过程:将液氮喷涂在需要清洗的物体表面,进行清洗 清洗后处理:清洗后,将物体表面的液氮清理干净,确保安全 检查清洗效果:检查清洗后的物体表面,确保清洗效果达到预期

液氮洗技术使用液氮作为清洗介质,无污染,环保性能好 液氮洗技术在清洗过程中不会产生废气、废水等污染物,符合环保要求 液氮洗技术可以降低能源消耗,提高生产效率,实现节能目标 液氮洗技术可以减少清洗过程中的化学品使用,降低对环境的影响

适用于各种材质:金属、塑料、橡胶等 适用于各种形状:平面、曲面、复杂结构等 适用于各种尺寸:大、中、小型工件 适用于各种行业:汽车、电子、航空航天等

市场需求:随着环保意识的提高,液氮洗技术在工业清洗领域的需求不断增加

技术进步:液氮洗技术的不断进步,使其在更多领域得到应用,市场前景广阔

国际合作:液氮洗技术在国际上得到广泛认可,国际合作与交流日益频繁,市场前景看 好

汇报人:

检测方法:采用目测、手感、仪器 测量等方式

检测频率:根据清洗频率和清洗效 果进行定期检测

添加标题

添加标题

添加标题

添加标题

评估标准:根据清洗效果、清洗时 间、清洗成本等因素进行综合评估

评估报告:出具清洗效果评估报告, 包括检测数据、评估结果和建议等

PART FIVE

企业背景:某机械 加工企业,主要生 产汽车零部件

应用目的:提高生 产效率,降低生产 成本

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

材质:5083

气液分离器(V-1102)

1台

ID 300×1500(T-T)

型式:立式

设计压力:2.2MPa

设计温度:-196~+65。

材质:5083

气体混合器(M-1101)

1台

ID 350×3000(T-T)

X26000mm

冷箱形式:整体框架式集成冷箱

第二方案:

因运输原因分成两只冷箱

外形尺寸分别是:

4200mmX3400mmX26000mm

3400mmX3400mmX25000mm

主要材质:

Q235B、不锈钢

项目

容器

数量

换热器/容器尺寸

W* H * L(MM)

/ IDXL(MM)

结构参数说明

分子筛吸附系统的设备

缓冲罐

(D-1101)

1台

ID2000×4000

材质:不锈钢

型式:卧式

吸附塔容器(V-1001A/B)

2台

ID2200×3500(T-T)

压力容器,内装分子筛吸附剂。气体流动方向:自下向上。容积约为:13.5m3,工作压力为:5.2/0.45 MPa(G),设计压力为:5.8/0.6 MPa G)设计温度:-75℃/+230℃。

材质:304

吸附单元

切换阀门

13台

主要阀门采用球阀。其中9台为ORBIT轨道球阀,美国进口。

材质:不锈钢304

高压氮冷却器(E-1101)

1台

1200X1260X3400

型式:铝制板翅式换热器

共设置4个通道,其中正流通道为高压氮气,返流通道为合成气、燃料气及循环氢气。设计压力:6.5MpaG,设计温度:-196/+65℃。

材质:铝合金

3003、5083。

1号原料气体冷却器(E-1102)

1台

铝制压力容器,型式为填料式,内装混合元件。容积约为:0.29m3,最高压力为:5.25 MPa ,设计压力为:5.8MPa,操作温度:-130.1/-138.4℃,设计温度:-196~+65。

材质:铝合金

管路、法兰及过渡接头

1套

铝合金、不锈钢、铝不锈钢接头

三架

1套

不锈钢

冷箱成套仪表

1套

冷箱壳体

5500mmX4300mm

共设置5个通道,其中正流通道为高压氮气和原料气,返流通道为合成气、燃料气及循环氢气。设计压力:6.5MpaG,设计温度:-196/+65℃。

材质:铝合金

3003、5083。

液氮洗冷箱(ZNX09)

外形尺寸:L*W*H(MM)

5500X4300X26000

氢气分离器

(V-1101)

1台

ID 1200×3500(T-T)

分子筛吸附剂

5A1/16”条型

正常装填后,提供3%的余量.

再生气加热器(E-1104)

1台

ID600×3000

材质:

碳钢+不锈钢

型式:管壳式

再生气冷却器(E-1105)

1台

ID700×3000

材质:碳钢

型式:管壳式

其它公用系统设备

火炬气加热器

(E-1106)

1台

ID900×3000

材质:不锈钢

型式:管壳式

项目

容器

数量

换热器/容器尺寸

W* H * L(MM)/来自IDXL(MM)结构参数说明

液氮洗冷箱(ZNX09)

外形尺寸:L*W*H(MM)

5500X4300X26000

氮洗塔(T-1101)

1台

ID1600X 18500

氮洗塔结构是筛板型的,其中第一块为泡罩塔板,其余为筛板塔盘。塔板用上下涨圈固定于筒体上,塔板布满大小均匀的小孔,原料气穿孔而上,洗涤液氮经溢流斗流至下一块塔盘。气体与流体在塔盘上经充分接触传质、传热。操作压力:5.2MPaG,操作温度:-188.0℃~-193.0℃,设计压力:5.8MPaG,设计温度:-196℃~+65℃。塔顶设置高压液氮进料口和合成气出口,塔底设置原料气进口和液体燃料出口。

1200X1600X3500

型式:铝制板翅式换热器

共设置5个通道,其中正流通道为高压氮气和原料气,返流通道为合成气、燃料气及循环氢气。设计压力:6.5MpaG,设计温度:-196/+65℃。

材质:铝合金

3003、5083。

2号原料气体冷却器(E-1103)

1台

1100X1250X3300

铝合金

型式:铝制板翅式换热器