超声检测工艺卡

无损检测工艺卡(通用)

□ 湿 (□ 水、□ 油) 浓度

mol/100mL

□ AC

安(A)

磁极距

mm

磁化电流

□ DC

安(A) 匝(TA) 提升力

N

磁化时间

秒

退磁

检测部位示意图:

编 制: 资 格:

2010 年 10 月 22 日

审 核: 资 格:

年月日

渗透检测工艺卡

工程名称

材质

检验范围

验收标准

环境温度

℃

检验比例

检验部位 □ 焊缝

顺时针进行标记。

编 制: 资 格:

审 核: 2010 年 10 月 22 日 资 格:

年月日

x 射线检测工艺卡

工程名称

检 工件名称

测材 质 增感方式

条 显影剂

件 显影 时间/温度

工 工件规格

艺 参 胶片规格

数

检测部位

执行标准

设备型号

底片黑度

前屏厚度

后屏厚度

定影剂

防范措施

/24℃

定影

时间/温度

/24℃

说

明

编 制: 资 格:

2010 年 10 月 22 日

审 核: 资 格:

年月日

粉检测工艺卡

工程名称

产品规格

焊缝编号

材质

检验范围

检测规程

验收标准

合格级别

检验部位 □ 焊缝

□ 坡口

□ 其他

检验时机 □ 焊后

□ 机加工后 □ 返修后

□ 热处理后

表面制备

设备型号

设备编号

□ 荧光

磁粉选择

□ 水荧光 □ 干 型号:

工程名称 工件名称 工件规格 材质 仪器型号 耦合剂 表面粗糙度

UT探伤工艺卡

锻件超声检测工艺卡

Zhang Jiagang HaiGuo Heavy Forged Piece Co. Ltd. Ultrasonic Examination INSYAUCTION FOR FORGING 编号 NO.

材料Material 锻件规格Forging Size 热处理 Heat Treatment 表面状况 Surface Condition 仪器设备Instrument 表面补偿 Surface compensation 检验标准 Procedure 检验方法 Technical [ [ ]直straight ]斜角angle

类型Type 尺寸Size

REV

锻件编号Forging No. 数量Quantity 扫查速度 Scanning Rate ≤250Rms CTS-4020 实测补偿 Actual result 耦合剂Couplant 仪器编号Series No. 检测比例 Inspection Proportion 验收标准 Acceptable Criteria [ [ ]接触法contact ]浸入法immersion

编号S/N

≤6 in/sec Oil CL-330 100%

[ [

]手动manual ]自动automated

频率Frequency

FBH Rf Sensitivity Work Sensitivity

探头 Probe

1 2 NO. 尺寸Size 试块编号 NO. FBH 材料Material

校准试块 Reference standards

1

草图 Sketch

水平距离 检验记录 DAC 1 2 备注 Remark 编制 Inspected日期Date

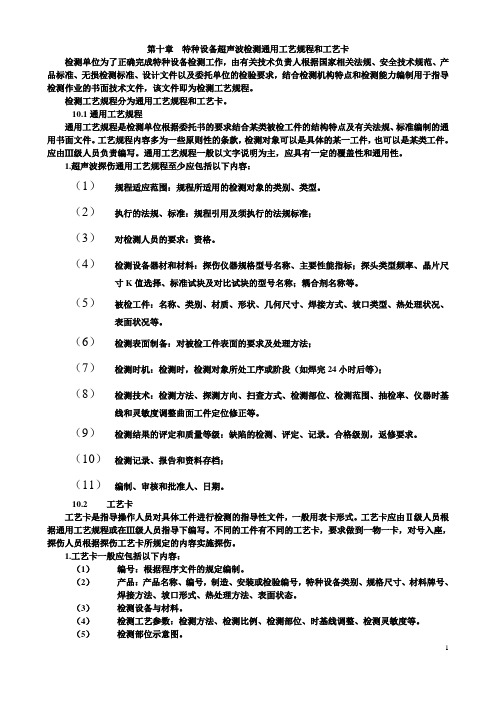

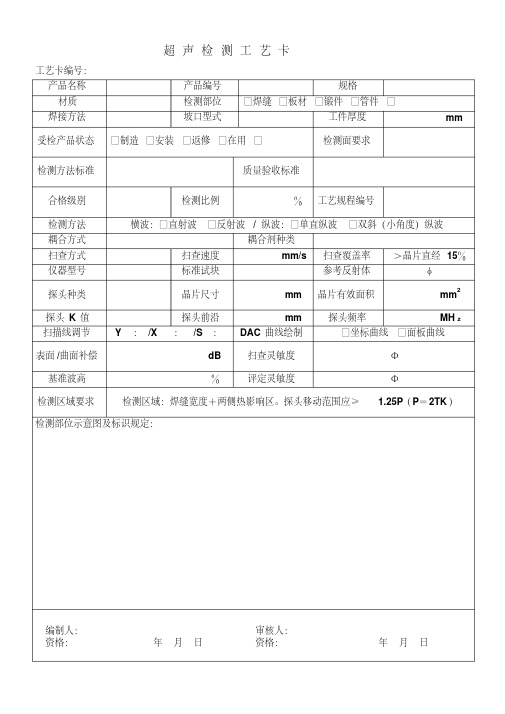

特种设备超声波检测通用工艺规程和工艺卡

第十章特种设备超声波检测通用工艺规程和工艺卡检测单位为了正确完成特种设备检测工作,由有关技术负责人根据国家相关法规、安全技术规范、产品标准、无损检测标准、设计文件以及委托单位的检验要求,结合检测机构特点和检测能力编制用于指导检测作业的书面技术文件,该文件即为检测工艺规程。

检测工艺规程分为通用工艺规程和工艺卡。

10.1通用工艺规程通用工艺规程是检测单位根据委托书的要求结合某类被检工件的结构特点及有关法规、标准编制的通用书面文件。

工艺规程内容多为一些原则性的条款,检测对象可以是具体的某一工件,也可以是某类工件。

应由Ⅲ级人员负责编写。

通用工艺规程一般以文字说明为主,应具有一定的覆盖性和通用性。

1.超声波探伤通用工艺规程至少应包括以下内容:(1)规程适应范围:规程所适用的检测对象的类别、类型。

(2)执行的法规、标准:规程引用及须执行的法规标准;(3)对检测人员的要求:资格。

(4)检测设备器材和材料:探伤仪器规格型号名称、主要性能指标;探头类型频率、晶片尺寸K值选择、标准试块及对比试块的型号名称;耦合剂名称等。

(5)被检工件:名称、类别、材质、形状、几何尺寸、焊接方式、坡口类型、热处理状况、表面状况等。

(6)检测表面制备:对被检工件表面的要求及处理方法;(7)检测时机:检测时,检测对象所处工序或阶段(如焊完24小时后等);(8)检测技术:检测方法、探测方向、扫查方式、检测部位、检测范围、抽检率、仪器时基线和灵敏度调整曲面工件定位修正等。

(9)检测结果的评定和质量等级:缺陷的检测、评定、记录。

合格级别,返修要求。

(10)检测记录、报告和资料存档;(11)编制、审核和批准人、日期。

10.2工艺卡工艺卡是指导操作人员对具体工件进行检测的指导性文件,一般用表卡形式。

工艺卡应由Ⅱ级人员根据通用工艺规程或在Ⅲ级人员指导下编写。

不同的工件有不同的工艺卡,要求做到一物一卡,对号入座,探伤人员根据探伤工艺卡所规定的内容实施探伤。

超声波检测工艺卡

记录:可采用草图、照相、拷屏等方式记录标注处缺陷,记录缺陷性质、尺寸、位置等信息;

8

灵敏度复核:检测完后在试块上复核检测灵敏度;

9

归回处;

10

报告:根据原始记录出具检测报告。

图示

及

说明

编制

审 核

批准

xx建设有限公司工程检测中心

超声波检测工艺卡

工艺卡编号:

版次:

工件类别

材质

检测阶段

原材焊后热处理后

规格(板厚)

检测部位

表面状态

检测比例

检验方法

坡口类型

接头形式

检测工具

标准试块

对比试块

检测灵敏度

时基线比例

耦合剂

探头型号

耦合补偿

工艺规程

检测人员资格

缺陷记录方式

检测标准

验收标准

序号

主要操作程序

1

检测前准备:根据标准选择合适的探头,在标准试块上调试好仪器参数,并参照标准在相应试块上进行灵敏度调整或DAC曲线绘制;

2

物项核对:确认被检件是否与委托一致;

3

检测区域预处理:检测表面应无锈蚀、油渍、油漆等覆盖,探头扫区域0.75-1.25P,P=2KT;

4

耦合:确定检测面,并涂刷耦合剂;

5

扫查:对工件进行扫查,先粗扫一遍,探头移动速度不大于150mm/s,发现缺陷后再做精确定位定性;

6

标识:记录性缺陷,应在被检测工件上标注;

超声检测工艺卡

YDUT-035

探头种类

斜探头

探头型号

5P6×6K3

探头前沿

5

实测K值

2.98

标准试块

DL-1 5#

对比试块

/

表面补偿

2dB

耦合剂

甘油

检测方法

直射法一次反射法

扫查方式

矩形

扫查速度

<150mm/s

打磨宽度

50mm

扫查灵敏度

DAC-10dB

评定线

/

定量线

/

判废线

DAC-6 dB

扫查方式

及说明

1.矩形扫查,探头的每次扫查覆盖率应大于探头直径的10%

示意图

编制(资格)

日期

年月日

审核(资格)

日期

年月日

超声检测工艺卡

工程名称

抚顺石化热电厂“以大代小”扩能改造工程

工艺卡编号

UTGY-11

工件名称

大管

工件材质

20G

工件规格

Ф273×25mm

焊接方法

Ws+Ds

坡口形式

V

检测时机

自然冷却后

检测面

外表面

表面状态

打磨良好

技术等级

B

检测比例

100%

检测标准

DL/T820-2002

编制(资格)

日期

年月日

审核(资格)

日期

年月日

超声检测工艺卡

工程名称

抚顺石化热电厂“以大代小”扩能改造工程

工艺卡编号

UTGY-06

工件名称

集中下降管

工件材质

20G

工件规格

Ф377×25mm

焊接方法

超声波探伤工艺卡编写

直探头规格 缺陷记录

标准 5.1.4.4 a) 标准 5.1.4.4 c)

编制

UTⅡ级 ×××

UTⅢ 或责任工程师 ×××

批准

技术负责人

超声波探伤工艺

超声波检测工艺卡

令 号 规 格 材 质 PD2005-07 φ600×100×1200 mm SA508-Ⅲ 标准 4.2.4 Ⅱ CTS-22 试块法:标准4.2.3.1 底波计算法:标准4.2.6.1 标准4.2.2 标准4.2.5.1及图7a 试件名称 厚 度 检测时机

筒形锻件

缺陷记录及备注: 缺陷记录:标准附录C.5 备注:有特殊要求,如标准附录C.4.1.2

编制

UTⅡ级 ×××

审核

UTⅢ 或责任工程师 ×××

日期

×年×月×日

超声波探伤工艺

一台现场组焊的低温液化气球罐,材质为CF钢。规格为 φ6300×42mm。设计要求对其主体对接焊缝按JB/T47302005标准C级检测,填写下表检测工艺。

工件名称 材 质

球

罐

规

格

φ6300×42 对接焊缝

mm

CF钢

标准GB50094-98《球形储罐施工及验 收规范》 5.3.8

探伤部位 检测比例

探伤方法标准 试 块

检测时机

检测技术等级 仪器型号 探头K值 斜 探 头 检 测 表面准备 表面补偿 检测区宽度 扫查灵敏度

标准GB50094-98《球形储罐施工 及验收规范》5.特种设备安全监督检验研究院 常州分院 包增成 二○一○年四月 连云港 ·远洋宾馆

超声波探伤工艺

超声波探伤工艺

1. 检验规程:是检验单位根据委托书的要求结合工 件特点及有关法规、标准等编制的。多为一些原则 性的条款,不需要具体数据。检验对象可以是某一 个工件或某类容器焊缝,以文字说明为主。

超声波检测工艺卡

江苏淮阴船用机械有限公司

超声波检测工艺卡(焊缝)

产品名称50KN*12m液

压回转起重机

工件名称吊臂工件图号242HCJ-P5012

-6-0

工件材质D36 材质规格T=10 坡口形式V

焊接方法二氧化碳气体

保护焊

表面状态光洁表面补偿4dB

仪器型号HS-600e 探头型号5P8×12试块型号CSK-ⅠA 基准波高80% 探头角度60°和70°耦合剂浆糊

检验标准JB4730-2005 验收等级Ⅱ级探测面单面双侧检测比例100% 检测时机24~48h 扫查方式全声程检测灵敏度测长线φ dB,定量线φ dB, 判废线φ dB 扫描线比例深度:1:1 水平:1:1

检测方法示意图:

按JB4730-2005标准,做好缺陷的位置、长度、波幅,并评出级别结论。

编制:刘立东日期:2010-04-24 审核:日期:。

最新超声检测工艺卡精品版

2020年超声检测工艺卡精品版超声检测工艺卡工艺卡编号:一台现场组焊反应器,材质为16MnR,壁厚42mm。

现要求对其主体对接环焊缝进行100%超声波检测(检测技术等级为C级),请按JB/T4730-2005填写下表检测工艺超声波探伤工艺卡注:编制等栏填写资格证书级别或职务,不要写名字。

超声波探伤工艺卡四.工艺题(填写工艺卡并回答问题,共30分)1、表1为某高压气体贮罐超声波检测工艺卡,请将工艺卡中的空白项填写完毕。

(15分,每空1分)表1 超声波检测工艺卡2、根据JB/T4730-2005标准规定,超声波检测时,在哪些情况下需要对仪器和探头系统进行重新核查?(5分)答:(1)校准后的探头、耦合剂和仪器调节旋钮发生改变时;(2)检测人员怀疑扫描量程或扫查灵敏度有变化时;(3)连续工作4h以上时;(4)工作结束时。

3.根据JB/T4730-2005标准规定,该工件的纵、环焊缝是否需要作横向检测,如何进行横向检测?(5分)答:应进行斜平行扫查,并把各线的灵敏度均调高6dB.4、如果在该容器超声波检测中发现有裂纹存在,应如何处理?(5分)答:(1)首先应将裂纹打磨至肉眼不可见,必要时可进行表面检测,以确认裂纹消除干净;(2)返修后应采用同样的工艺进行超声检测,以确认是否产生新的超标缺陷;(3)根据相关规程(《容规》、《检规》)应确定是否需要进行扩探。

注:编制等栏填写资格证书级别或职务,不要写名字。

3.2.2.1 探伤仪采用A型脉冲反射式超声波探伤仪,其工作频率范围为0.5MHz~10MHz,仪器至少在荧光屏满刻度的80%范围内呈线性显示。

探伤仪应具有80dB以上的连续可调衰减器,步进级每档不大于2dB,其精度为任意相邻12dB误差在±1dB以内,最大累计误差不超过1dB。

水平线性误差不大于1%,垂直线性误差不大于5%。

其余指标应符合JB/T10061的规定。

3.2.2.2 探头3.2.2.2.1 晶片面积一般不应大于500mm2,且任一边长原则上不大于25mm。

超声检测工艺卡

扫查速度

150mm/S

缺陷记录及备注: 1.凡缺陷信号超过荧光屏满刻度的

20% 的部位,应在工件表面作出标记,并予以记录。 横波检测

探头 K 值

K1、 K2

试块

CSK- ⅠA、Ⅲ A

扫描调节

深度 1:1

表面补偿

实测

扫查灵敏度

84mm 处 φ1×6-9-补偿 dB 扫查覆盖率

15% 以上

扫查方式

纵向缺陷检测:锯齿,前后、左右、转角、环绕。横向缺陷检测:在焊 缝及两侧热影响区作两个方向的平行扫查。扫查灵敏度应比纵向检测灵 敏度再提高 6dB。

仪器至少在荧光屏满刻度的 80% 范围内呈线性显示。探伤仪应具有 80dB 以上 的连续可调衰减器,步进级每档不大于 2dB,其精度为任意相邻 12dB 误差在 ± 1dB 以内,最大累计误差不超过 1dB。水平线性误差不大于 1% ,垂直线性 误差不大于 5% 。其余指标应符合 JB/T10061 的规定。

5 分)

答:( 1)首先应将裂纹打磨至肉眼不可见,必要时可进行表面检测,以确认裂

纹消除干净;

(2)返修后应采用同样的工艺进行超声检测,以确认是否产生新的超标缺 陷;

(3)根据相关规程( 《容规》、《检规》)应确定是否需要进行扩探。

注:编制等栏填写资格证书级别或职务,不要写名字。

3.2.2.1 探伤仪 采用 A 型脉冲反射式超声波探伤仪,其工作频率范围为 0.5MHz ~10MHz ,

超声波探伤工艺卡

反应器对接环焊缝

规格

检测比例

耦合剂

纵波检测

检测灵敏度

晶片直径

扫描调节

探头 K 值 扫描调节 扫查灵敏度

扫查方式

检测区宽度 缺陷指示长度测定方法:

超声波检测工艺卡

表4-1所示是铝合金圆饼锻件的超声检测工艺卡

表4-1

试件名称

铝合金圆饼锻件

材料牌号

LD-7

试件规格

Φ200×50mm

检测标准

GJB1580-2004

检测技术

纵波垂直入射法

检测灵敏度

Φ0.8mm平底孔

传输修正

0dB

时基线调节

1:1

仪器型号

Anyscan31

探头

5P14Z探头

耦合剂

机油

3.任何长条形不连续性指示的幅度超过Φ0.8平底孔幅度,长度超过13mm,为不符合要求

备注:间距指任何两个指示的中心间距

检测面和检测方向: ↓入射方向

检测区域: 直径200mm,深度:10-50mm.

记录与标记:

1.任何幅度大于Φ0.8mm平底孔当量的不连续指示均应记录其幅度、埋源自、指示长度和平面位置。扫查方式

圆周面沿轴向扫查,端面沿径向扫查

最大扫

查间距

5mm

最大扫

查速度

不大于50mm/s

对比试块

成套CS距离幅度试块,孔径为Φ0.8mm,埋深5~100

验收标准

GJB1580-2004AA级:

1.单个不连续性指示的幅度超过Φ1.2mm平底孔当量,为不符合要求。

2.多个不连续性指示,其中任何两个指示的中间距离小于25mm而指示幅度超过Φ0.8平底孔幅度,为不符合要求。

2.合格件和不合格件均应作出明显标记并分开存放。

备注:

编制

审核

批准

年 月 日

年 月 日

年 月 日

超声波检测工艺卡

通用工艺规程

内容 (3) 检测人员资格:指对检测人员的资格要求。 (4) 检测设备、器材和材料:指超声检测用的 仪器、探头、试块和耦合剂等。主要性 能指标有:检测设备规格型号、探头类 型、晶片尺寸和频率;标准试块及对比 试块型号名称;耦合剂型号名称。 (5) 检测表面制备:指对被检工设备超声检测工 艺卡”。 这里仅举几个编制工艺卡的示例,因为有许多检测方 法和设备及材料可供选择,可组合编制成多种形式工 艺卡,所以这里提供工艺卡示例,并不是唯一形式, 也不一定是最佳的,仅供参考,希望能起到举一反三 的作用。

工艺题讲解

见课后工艺题 P333页

超声波工艺题汇 总解析

检测标准;执行检测所依据的有关方法标准,如对承 压设备为“JB/T4730.3-2005”,若执行电力标准可填 写“DL/T820-2002”。验收标准对超声检测所发现的缺 陷验收所依据的有关标准,如对承压设备验收标准一 般为“JB/T 4730.3-2005”,若执行电力验收标准则为 “DL/T 869-2004”。 合格级别;根据委托要求或执行的有关规程、规范填 写,如依据《压力容器安全技术监察规程》I级合格, 则此处填写“I级”。 检测部位示意图;标示工件形状、检测部位(包括检测 面)和探头的检测位置等信息的示意图。

检测面;焊缝检测时可填写“单面单侧”“双面单侧”“双 面双侧”;锻件或钢板检测时可填写“内壁”“外圆面”“轧 制面”等。 扫查方式;指检测时应使用的扫查方式。焊缝检测时一 般为“锯齿形扫查”或(和)“斜平行扫查”;钢板检测时为“ 列线扫查”,坡口边缘为“全面扫查”;锻件检测时为“全 面扫查”。 耦合剂;一般可采用机油、水、甘油或工业糨糊等。 表面补偿;指检测时工件表面与试块表面状态引起的dB 差。一般为2~5 dB,具体值由实测确定,锻件或钢板采 用底波计算法时应杠划。

无损检测超声波工艺卡

卡号:UT- -

产品名称

产品编号

厚度

焊缝编号

工

件

材 质

板 厚

表面状态

焊接方法

焊缝宽度

接头坡口

器

材

仪器型号

垂直线性

水平线性

探测频率

晶片尺寸

探头K值

标准试块

标准试块

耦合剂

检

验

要

求

焊缝总长

探伤总长

探伤总比例

环缝长度

探伤长度

探伤例

纵缝长度

探伤长度

探伤比例

验收标准

环缝合格级别

纵缝合格级别

检测灵敏度

一次反射法探测

移动区:≥ mm

粗探伤灵敏度: 精探伤灵敏度:

横向裂纹探测

扫查范围:

扫查灵敏度:

编制人及资格

审核人及资格

日 期

日 期

测长线φ dB.定量线φ dB.判废线φ dB.

探

伤

操

作

仪器性能校验

探头性能校验

扫描线比例

基准波高

探测面选择

探测面宽度

表面材质补偿

粗探伤灵敏度

精探伤灵敏度

距离

波幅 实测值

孔深(距离)mm

波幅 dB

距离------波幅曲线图

探测部位示意图

探

伤

方

法

直射法探测

移动区:≥ mm

粗探伤灵敏度: 精探伤灵敏度:

超声波检测工艺卡的编制

审 核(资格)

日期

年月日

日期

年月日

注:1)填写时应注意探头、试块、检测面、扫描线调节和检测灵敏度之间是相关联的和系统的,当采 用多种探头时,可对表格进行适当调整,同时在检测示意图中标示出来。

2)有必要时,可以增加补充的技术要求和缺陷评定的内容

确定;锻件、钢板采用底 dB

波法时划杠。

焊缝——评定线灵敏度

锻件——最大检测距离

处的 ΦXmm 平底孔 钢板——ΦXmm 平底孔

dB

第一次反射波高为满刻

度的 50%

按图样或工艺文件 %

按委托要求或执行的有关规 程、规范填写

标示工件形状、检测部位(包括检测面)和探头的检测位置等信息的示意图。

编 制(资格)

SMAW、SAW、FCAW 等,对 于锻件、钢板划杠。

使用编号

填系统校准和检测灵敏度校准 用的试块型号,应符合检测标 准规定;用大平底调整检测灵 敏度时 可填 写 “XXmm 大平 底”。

焊缝——锯齿形扫查或(和) 斜平行扫查、平行扫查 钢板——列线扫查 坡口边缘——全面扫查 锻件——全面扫查

一般为 2~5,具体由实测

产品名称 部件名称 部件编号

工件

材料牌号

热处理状态 表面状态 仪器型号 探头型号

仪器 探头 参数

要求

检测标准 验收标准

探伤部位示意图:

超声波检测工艺卡

按图样或工艺文件

焊缝、板材、锻件等

填被检件的编号,没有的可自 编,但需有图示。

产品编号 厚度 规格

指被检件的材质

检测时机

被检件的热处理状态

如表面漆层厚,可填“除去漆 层,露出金属光泽”;焊接接 头可填“清除焊接飞溅,露出 金属光泽”,等等。

超声波检测工艺规程及检测工艺卡

超声波检测工艺规程及检测工艺卡1.1人员资格1.1.1检测人员都必须经过技术培训,并按照原劳动部文件“锅炉压力容器无损检测人员资格考核规则”进行考核鉴定,还应持有经业主认定的专业培训合格的岗位证。

1.1.2检测人员较正视力不得低于1.0。

1.2仪器、探头、试块和耦合剂1.2.1超声波探伤仪a 使用PXUT-350A型脉冲反射式数字超声波探伤仪,其工作频率为4-5MHZ,仪器荧光屏满刻度的80%范围内呈线性显示。

探伤仪有80dB以上的连续可调衰减器,步进级每档不大于2dB。

水平线性误差不大于1%,垂直线性不大于5%,其余指标符合ZBY230《A型脉冲反射式超声波探伤仪通用技术条件》规定。

b超声波探伤仪能储存100幅以上图形,且能清晰打印出探伤发现的缺陷波形图。

1.2.2探头选用频率为2.5MHz和5MHz两种单斜探头,晶片有效面积不大于500mm2,且任意一边长不大于25mm,单斜探头声束轴线水平偏离角不应大于2°,前沿距离不应大于10 mm,且探头的接触面应与管壁对中,吻合良好,主声束垂直方向不应有明显双峰。

按照管道实际壁厚选择探头K值。

1.2.3试块选用SGB-5、6标准试块和SRB未焊透对比试块。

1.2.4耦合剂使用化学浆糊耦合剂,均匀涂布在焊缝两侧探头移动区,保证良好的透声性能。

1.3检测方法1.3.1距离-波幅曲线:用SGB—5试块测绘距离—波幅曲线,评定线,定量线和判废线满足下表:1.3.2检测灵敏度:不低于评定线灵敏度,扫查灵敏度在基准灵敏度的基础上提高4dB。

1.3.3探伤表面探头移动区应平滑,无飞溅、锈蚀、油垢及其它污物,以保证良好的声学接触。

如需检验横向缺陷,应将焊缝磨平。

探头移动区:T=5~30时,P≥nKT+50P--探头移动区mm;T—单壁厚度mm;K为探头K值; n--反射次数1.3.4探测方式和扫查方式a探测方式以一种K值探头用一、二次波在焊缝单面双侧进行探测。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

超声检测工艺卡一台现场组焊反应器,材质为16MnR,壁厚42mm。

现要求对其主体对接环焊缝进行100%超声波检测(检测技术等级为C级),请按JB/T4730—2005填写下表检测工艺超声波探伤工艺卡超声波探伤工艺卡1、表1为某高压气体贮罐超声波检测工艺卡,请将工艺卡中得空白项填写完毕。

(15分,每空1分)与探头系统进行重新核查?(5分)答:(1)校准后得探头、耦合剂与仪器调节旋钮发生改变时;(2)检测人员怀疑扫描量程或扫查灵敏度有变化时;(3)连续工作4h以上时;(4)工作结束时。

3.根据JB/T4730—2005标准规定,该工件得纵、环焊缝就是否需要作横向检测,如何进行横向检测?(5分)答:应进行斜平行扫查,并把各线得灵敏度均调高6dB.4、如果在该容器超声波检测中发现有裂纹存在,应如何处理?(5分)答:(1)首先应将裂纹打磨至肉眼不可见,必要时可进行表面检测,以确认裂纹消除干净;(2)返修后应采用同样得工艺进行超声检测,以确认就是否产生新得超标缺陷;(3)根据相关规程(《容规》、《检规》)应确定就是否需要进行扩探、注:编制等栏填写资格证书级别或职务,不要写名字。

3.2.2、1探伤仪采用A型脉冲反射式超声波探伤仪,其工作频率范围为0.5MHz~10MHz,仪器至少在荧光屏满刻度得80%范围内呈线性显示。

探伤仪应具有80dB以上得连续可调衰减器,步进级每档不大于2dB,其精度为任意相邻12dB误差在±1dB以内,最大累计误差不超过1dB、水平线性误差不大于1%,垂直线性误差不大于5%。

其余指标应符合JB/T10061得规定。

3、2、2。

2 探头3、2、2、2、1晶片面积一般不应大于500mm2,且任一边长原则上不大于25mm。

3。

2。

2。

2、2单斜探头声束轴线水平偏离角不应大于2°,主声束垂直方向不应有明显得双峰。

3。

2.2、3 超声探伤仪与探头得系统性能3、2。

2、3.1 在达到所探工件得最大检测声程时,其有效灵敏度余量应不小于10dB。

3。

2、2。

3.2仪器与探头得组合频率与公称频率误差不得大于±10%、3。

2.2、3。

3仪器与直探头组合得始脉冲宽度(在基准灵敏度下):对于频率为5MHz得探头,宽度不大于10mm;对于频率为2、5MHz得探头,宽度不大于15mm。

3。

2、2。

3。

4 直探头得远场分辨力应不小于30dB,斜探头得远场分辨力应不小于6dB。

3。

2、2。

3、5仪器与探头得系统性能应按JB/T9214与JB/T10062得规定进行测试。

检测面得确定,应保证工件被检部分均能得到充分检查。

3。

3.1、3 焊缝得表面质量应经外观检测合格。

所有影响超声检测得锈蚀、飞溅与污物等都应予以清除,其表面粗糙度应符合检测要求。

表面得不规则状态不得影响检测结果得正确性与完整性,否则应做适当得处理。

3.3。

2 扫查覆盖率为确保检测时超声声束能扫查到工件得整个被检区域,探头得每次扫查覆盖率应大于探头直径得15%。

探头得移动速度探头得扫查速度不应超过150mm/s。

当采用自动报警装置扫查时,不受此限。

3。

3.4 扫查灵敏度扫查灵敏度通常不得低于基准灵敏度。

3。

3.5 耦合剂应采用透声性好,且不损伤检测表面得耦合剂,如机油、浆糊、甘油与水等。

3。

3.6 灵敏度补偿a)耦合补偿。

在检测与缺陷定量时,应对由表面粗糙度引起得耦合损失进行补偿。

b)衰减补偿、在检测与缺陷定量时,应对材质衰减引起得检测灵敏度下降与缺陷定量误差进行补偿、c) 曲面补偿。

对探测面就是曲面得工件,应采用曲率半径与工件相同或相近得试块,通过对比试验进行曲率补偿。

3。

4系统校准与复核3、4、1一般要求校准应在标准试块上进行,校准中应使探头主声束垂直对准反射体得反射面,以获得稳定得与最大得反射信号。

3、4.2 仪器校准每隔三个月至少对仪器得水平线性与垂直线性进行一次测定,测定方法按JB/T 10061得规定进行。

3.4、3 新购探头测定新购探头应有探头性能参数说明书,新探头使用前应进行前沿距离、K值、主声束偏离、灵敏度余量与分辨力等主要参数得测定、测定应按JB/T10062得有关规定进行,并满足其要求。

3、4、4 检测前仪器与探头系统测定3、4、4、1使用仪器-斜探头系统,检测前应测定前沿距离、K值与主声束偏离,调节或复核扫描量程与扫查灵敏度、3.4.4、2 使用仪器-直探头系统,检测前应测定始脉冲宽度、灵敏度余量与分辨力,调节或复核扫描量程与扫查灵敏度。

3.4。

5 检测过程中仪器与探头系统得复核遇有下述情况应对系统进行复核:a)校准后得探头、耦合剂与仪器调节旋钮发生改变时;b) 检测人员怀疑扫描量程或扫查灵敏度有变化时;c)连续工作4h以上时;d)工作结束时。

3、4.6检测结束前仪器与探头系统得复核a) 每次检测结束前,应对扫描量程进行复核、如果任意一点在扫描线上得偏移超过扫描线读数得10%,则扫描量程应重新调整,并对上一次复核以来所有得检测部位进行复检。

b) 每次检测结束前,应对扫查灵敏度进行复核。

一般对距离-波幅曲线得校核不应少于3点。

如曲线上任何一点幅度下降2dB,则应对上一次复核以来所有得检测部位进行复检;如幅度上升2dB,则应对所有得记录信号进行重新评定。

3.4.7 校准、复核得有关注意事项校准、复核与对仪器进行线性检测时,任何影响仪器线性得控制器(如抑制或滤波开关等)都应放在“关"得位置或处于最低水平上。

a)钢板用标准试块:CBⅠ、CBⅡ;b)锻件用标准试块:CSⅠ、CSⅡ、CSⅢ;c) 焊接接头用标准试块:CSK—ⅠA、CSK—ⅡA、CSK—ⅢA、CSK-ⅣA。

a) 钢板用标准试块:CBⅠ、CBⅡ;b) 锻件用标准试块:CSⅠ、CSⅡ、CSⅢ;承压设备对接焊接接头超声检测与质量分级焊接接头用标准试块:CSK-ⅠA、CSK-ⅡA、CSK—ⅢA、CSK-ⅣA。

5。

1、2 超声检测技术等级5.1。

2、1 超声检测技术等级选择超声检测技术等级分为A、B、C三个检测级别。

超声检测技术等级选择应符合制造、安装、在用等有关规范、标准及设计图样规定。

5、1、2。

2不同检测技术等级得要求5.1。

2。

2、1A级仅适用于母材厚度≥8mm~46mm得对接焊接接头。

可用一种K值探头采用直射波法与一次反射波法在对接焊接接头得单面单侧进行检测。

一般不要求进行横向缺陷得检测。

5、1。

2。

2。

2 B级检测:a) 母材厚度≥8mm~46mm时,一般用一种K值探头采用直射波法与一次反射波法在对接焊接接头得单面双侧进行检测、b) 母材厚度大于46mm~120mm时,一般用一种K值探头采用直射波法在焊接接头得双面双侧进行检测,如受几何条件限制,也可在焊接接头得双面单侧或单面双侧采用两种K值探头进行检测、c) 母材厚度大于120mm~400mm时,一般用两种K值探头采用直射波法在焊接接头得双面双侧进行检测。

两种探头得折射角相差应不小于10°。

d) 应进行横向缺陷得检测、检测时,可在焊接接头两侧边缘使探头与焊接接头中心线成10°~20°作两个方向得斜平行扫查,见图12。

如焊接接头余高磨平,探头应在焊接接头及热影响区上作两个方向得平行扫查,见图13、5、1、2、2。

3 C级检测:采用C级检测时应将焊接接头得余高磨平,对焊接接头两侧斜探头扫查经过得母材区域要用直探头进行检测,检测方法见5、1、4.4、a)母材厚度≥8mm~46mm时,一般用两种K值探头采用直射波法与一次反射波法在焊接接头得单面双侧进行检测。

两种探头得折射角相差应不小于10°,其中一个折射角应为45°。

b)母材厚度大于46mm~400mm时,一般用两种K值探头采用直射波法在焊接接头得双面双侧进行检测、两种探头得折射角相差应不小于10°。

对于单侧坡口角度小于5°得窄间隙焊缝,如有可能应增加对检测与坡口表面平行缺陷有效得检测方法。

c)应进行横向缺陷得检测。

检测时,将探头放在与焊缝及热影响区上作两个方向得平行扫查,见图13。

图12 斜平行扫查图13 平行扫查⏹标准规定A、B、C三个检测技术等级,就是为了便于根据承压设备产品得重要程度进行选用,原则上按相关标准与有关技术文件得规定执行⏹A级检测适用于锅炉、压力容器及压力管道有关得支承件与结构件焊缝检测⏹B级检测适用于一般锅炉、压力容器及压力管道对接焊缝检测⏹C级检测适用于重要锅炉、压力容器及压力管道对接焊缝检测⏹主要区别有以下6个方面⏹厚度范围,A级适用于母材厚度≥8-46mm,B级与C级适用于母材厚度≥8-400mm⏹探头数量,A级用一种K值探头,B级用一种或两种K值探头,C级用两种K值探头⏹检测面,A级为单面单侧,B级与C级为单面双侧或双面双侧⏹对横向缺陷得检测,A级一般不需要检测横向缺陷,B级与C级应检测横向缺陷⏹对焊接接头余高得要求,A级、B级不要求将焊接接头得余高磨平,而C级要求将焊接接头得余高磨平⏹对扫查区母材得检测,C级要求用直探头对斜探头扫查经过得母材区域进行检测。

A级、B级则不需要CSK-ⅠA、CSK-ⅡA与CSK-ⅢA试块适用壁厚范围为6mm~120mm得焊接接头,CSK-ⅠA与CSK-ⅣA系列试块适用壁厚范围大于120mm~400mm得焊接接头。

在满足灵敏度要求时,试块上得人工反射体根据检测需要可采取其她布置形式或添加,也可采用其她型式得等效试块。

检测区得宽度应就是焊缝本身,再加上焊缝两侧各相当于母材厚度30%得一段区域,这个区域最小为5mm,最大为10mm,见图18、采用一次反射法检测时,探头移动区大于或等于1。

25P:P=2TK…………采用直射法检测时,探头移动区应大于或等于0、75P、5、1.4。

2 探头K值(角度)斜探头得K值(角度)选取可参照表18得规定。

条件允许时,应尽量采用较大K值探头。

表18 推荐采用得斜探头K值5、1。

4。

3检测频率检测频率一般为2MHz~5MHz。

对于C级检测,斜探头扫查声束通过得母材区域,应先用直探头检测,以便检测就是否有影响斜探头检测结果得分层或其她种类缺陷存在。

表19距离-波幅曲线得灵敏度b) 壁厚大于120mm~400mm得焊接接头,其距离-波幅曲线灵敏度按表20得规定。

表20 距离-波幅曲线得灵敏度。