凸轮分度机构的凸轮轴转矩分析与计算

凸轮机构的设计和计算

凸轮机构的设计和计算凸轮机构是机械传动中常用的一种机构,它可以将旋转运动转化为直线或者非圆轨迹运动。

在机械设计中,凸轮机构的设计和计算是一个重要的环节,下面将从凸轮的选择、轮廓线的设计、凸轮刚度的计算以及凸轮与连接杆的配合等方面进行详细探讨。

一、凸轮的选择凸轮的选择主要考虑两个因素,一是工作台速度要求,二是工作台运动规律要求。

根据工作台速度要求,可以确定凸轮直径或转速,并结合工作台的惯性力矩计算,选取合适的凸轮惯量。

根据工作台运动规律要求,可以确定凸轮的轮廓线类型,如简单凸轮、非圆滚子凸轮等。

二、凸轮轮廓线的设计凸轮的轮廓线设计可以按照几何法或图形法进行。

几何法常用于简单凸轮的设计,通过几何学原理计算得到凸轮的轮廓线。

图形法常用于复杂凸轮的设计,通过图形法绘制凸轮的轮廓线。

对于简单凸轮的设计,可以先确定凸轮的中心轴线,然后根据工作台的运动规律要求,计算得到凸轮相对于中心轴的偏置量。

根据几何关系,可以发现工作台特定点的运动与该点到凸轮中心轴的距离成正比关系,因此可以画出凸轮轮廓线。

对于复杂凸轮的设计,可以根据工作台的运动规律要求,通过图形法绘制凸轮的轮廓线。

首先,在平面上绘制凸轮的中心轴线和工作台的运动轨迹,然后根据几何关系,绘制工作台各点与凸轮中心轴的距离曲线,最后得到凸轮的轮廓线。

三、凸轮刚度的计算凸轮机构在工作过程中会受到惯性力矩的作用,因此需要进行凸轮刚度的计算。

凸轮刚度可以通过应力分析的方法进行计算,可以分为弹性刚度和塑性刚度。

弹性刚度计算可以根据凸轮的材料及几何尺寸进行,通过几何学和材料力学的知识,可以得到凸轮的弹性变形及应力分布。

而塑性刚度计算则需要根据凸轮的材料本构关系及极限变形条件,通过材料损伤理论及极限分析法进行计算。

四、凸轮与连接杆的配合凸轮与连接杆的配合是凸轮机构中的关键问题。

凸轮与连接杆之间要保持一定的配合间隙,以确保运动的精度。

配合间隙的大小应根据凸轮的制造及组装精度、工作台的运动精度要求等因素进行综合考虑。

凸轮机构的设计和计算详解

凸轮机构的设计和计算详解1. 引言凸轮机构是一种常见的机械传动装置,通过凸轮的运动来实现对其他部件的控制和驱动。

凸轮机构广泛应用于发动机、机械加工、自动化设备等领域。

在本文中,我们将详细介绍凸轮机构的设计和计算方法。

2. 凸轮机构的基本原理凸轮机构由凸轮、从动件和控制件组成。

凸轮通过旋转或移动的方式,驱动从动件进行线性或旋转运动。

不同凸轮形状和运动方式将实现不同的功能。

3. 凸轮的设计要点凸轮的设计涉及凸轮形状、凸轮面积、凸轮运动规律等方面。

在进行凸轮设计时,需要考虑以下要点:•运动要求:根据从动件需要的运动类型(线性或旋转)、速度和加速度要求,确定凸轮的形状和运动规律。

•动态负载:凸轮在运动过程中所承受的动态负载应被考虑在内,以确保凸轮的强度和耐久性。

•材料选择:根据凸轮的工作条件和负载要求,选择适当的材料来制造凸轮,以保证其可靠性和寿命。

4. 凸轮机构的计算方法4.1 凸轮剖面的计算凸轮剖面的计算是凸轮机构设计中的重要一环。

根据凸轮的运动规律和从动件的运动要求,可以进行凸轮剖面的计算。

常用的凸轮剖面计算方法有:•凸轮剖面生成法:根据从动件的运动要求,通过几何构造和插值计算,生成凸轮剖面。

•凸轮运动分析法:通过分析凸轮的运动规律和从动件的运动要求,推导出凸轮剖面的数学表达式。

4.2 凸轮机构的运动学分析凸轮机构的运动学分析是确定凸轮机构各部件的运动规律和参数的过程。

通过运动学分析,可以计算凸轮机构的几何关系、速度和加速度等。

常用的凸轮机构运动学分析方法有:•图形法:通过绘制凸轮机构的运动示意图和运动曲线,分析凸轮机构的运动规律。

•解析法:通过建立凸轮机构的运动学方程,推导出各部件的运动参数,并进行计算。

4.3 凸轮机构的强度计算凸轮机构的强度计算是为了确定凸轮所承受的载荷是否安全,并选择适当的材料和结构来满足设计要求。

在强度计算中,需要考虑凸轮的静载荷、动载荷和疲劳载荷等。

常用的凸轮机构强度计算方法有:•静态强度计算:通过分析凸轮在静态载荷下的应力和变形情况,确定凸轮的强度和刚度。

凸轮机构的设计计算和运动分析

%偏更移动从劫件盘形岛轮设计绘图和运动分析 gggdisp* ######## 己知条件 ########'disp* 岛轮作逆时针方向转动•从动件偏置A $轮轴心的右边/ disp'从动件在推程作等加遠/寻减速运动確凹程作余弦加速度运动'% 基圖半綾;滚孑半綾;从动件偏距;从动件升程 rb=40;rt=10:e=15:h = 50;% 推程运动角;远休止角;凹程运动角;推程许用庄力角;岛轮转速 ft=100:fs=60:fh=90;alpha_p=35:n=200;% 角度和弧度转换糸救;机构尺度hd = pi/180:du = 180/pi :se=sqrt(rb zs 2-6^2);%岛轮角速皮C° /s)rb = %3.4f mm \n\rb) rt = %3.4f mm\n\rt) e = %3.4f mm\n\e) h = %3.4f mm\n\h) ft = %3.4f 度 \n\ft) fs = %3.4f 皮 \n\fs) fh = %3・4f < \n\fh) alpha_p = %3・4f 汉\n\alpha_p)n = %3.4f r/min\n\n) w = %3・4f rad/$ \n\w)omega = %3.4f 汉/s\n'.omega)% (1)…枚核岛轮机构的庄力角和轮廊曲率丰徑' disp' 呎计算岛轮理论轮耶的庄力角和曲率半後zdisp ■1稚程(寻加遠/等减遠运动)'讦 fv =ft/2$(f)=2比h*f 八 2/仕八2:5=$(0: ds(f)=4^h-rhd/(ft-hd)^2:d$=ds(f): d2s(f)=4比 h/(ft 次 hd)八 2;d2s=d2s(f): vt(f) =4*h 叱>mega*f/ft 八 2;elses(f)=h2巾決(ft ・f)八 2/f22:s=$(f); ds(f)=4*h*(ft.f)*hd/(ft*hd) ^2;ds=ds(f); d2s(f) = -4-h/(ft^hd)zx 2;d2s=d2s(f): vt(f) =4*h*omega*(ft-f)/ft 八 2; endalpha_t(f)=atan(ab$(d$-e)/(se+s)): alpha_td(D=alpha_t(f)"du;ptl = ((se+s)八 2+(ds-e)八 2) T .5: pt2=abs((se+s)*(d2s-se-s)-(ds-e)*(2*ds-e)); rho_t(f) = ptl/pt2:% 推程曲率丰径st(f) = s : endw=n-f pi/30: omega=w :*du; fprintff 疑S ]半盘 fprintff 滾孑半役 fprintff 推杆偏距 fprintff 推程升程 fprintff 推程运动角 fprintff 运休止角 fprintff 凹程运动角 fprintff 推程许用压力角 fprintff 岛轮转速fprintff ©轮角速皮(砥度) fprintff 岛轮角速度(度)disp' 1%推程压力角(砥反)%推程压力角(度) disp disp计算过程和綸出结果alpha_tm=max (alpha_td):fprintff 推程黃丸庄力角alpha_tm = %3.4f 度\n:alpha_tm) forf=l:ft讦alpha_td(f) = = alpha_tm:ftm=f;break:endendfprintf (' 对应的住.I.角ftm = %3.4f 度讦alpha_tm>alpha_pfprintff 次岛轮推瘦庄力角超过许用值需要增丸墓圖!\眄endrho_tn = min(rho_t):fprintf (' 浚小曲率半役rho_tn = %3.4f mm\n\rho_tn)forf=1:ftif rho_t(f) = = rho_tn;ft n=f;break;endendfprintff 对应的住5.角ftn = %3.4f >l\n\ftn)讦rho_tnvrt+5fprintff 粮岛轮推程轮廊曲率半径小于许用值•需要增大晟圖或减小滾子!\汁)end disp12凹程(余弦加速度运动■简讷运动)'d1=ft+fs;d2=ft+f$+fh; % 凹瘦运动角(9 forf=dl:d2k=f・d1;$(f)=0・5也h*(1+cos(pi*k/fh));s=s(f); % 简谐运动•伐.秒方程ds(f) = O5*pFh"n(p 产k/fh)/(fh*hd);ds=ds(f);d2$(f) = O5 次卩2 25 叱os(p 产k/fh)/(fh^hd 厂2;d2$=d2s(f);alpha_h(f)=atan(abs(ds+e)/(se+s)); alpha_hd (f) = alpha_h (f) "du; %凹程庄力角(瓠度)%凹程庄力角(度)ph! = ((se+s)八 2+(ds-e)zs2)ZK1.5;ph2=abs((se+s)^(d2s.se.s).(ds.e)-(2^ds-e));rho_h(f) = phl/ph2:%凹程曲率丰役sh(f)=s;vh(f)=-0.5^pi,v h*:omega*sin(p 产f/fh)/fh; %简谄运动■遠度方程ah(f) = -0.5yf pi2^h-omega2yf cos(p产”伤)/什1八2; % 简诧运动•加速度方程end alpha_hm = max(alpha_hd(d1:d2));fprintff 凹程走丸庄力角alpha^hm = %3.4f ^\n\alpha_hm)forf=dl:d2if alpha_hd(f) = =alpha_hm;fhm=f:break;e ndendfprintff 对应的伐角fhm = %3.4f ^\n\fhm)rho_hn=min(rho_h(d1:d2));采.』、曲半丰後rho_hn = %3・4fmm\n\rho_hn)fhn = %3.4f 度\n:fhn) 讦rho_h (f) = = rho_hn;fhn=f:break:e nd讦rho_hnvrt+5fprintff 粮岛轮凹程轮廊曲率半径小于许用值•需要增大晟圖或减小滾子!\汁) end disp1 1% (2)…计算&轮机构的从册件运动参救disp"肚计算岛轮机构从动件的运动参数曲disp' 1推程(等加这/等减速运动)'disp* 岛轮转角伐.移$(mm)速度v(mm/s)‘forf=10:10:ftydcs_t=[f st(f) vt(f)];disp(ydcs_t)endat_1 =4*h*omega 八2/ft 八2:at_2 = -4*h^omega 八2/ft 八2;fprintff 等加速上升的加速皮at_1 = %3.4f (mm/s 八2) \n\at_1)fprintff 等减速上升的加速皮at_2 = %3.4f (mm/s八2)\n〉t_2)disp12凹程(金孩加速度运动■简论运动丫disp' &轮转角伐移$(mm)遠度v(mm/s)加a(mm/s^2)* forf=dl:10:d2 ydc$_h=[f sh(f) vh(f) ah(f)];disp(ydcs_h)end% (3)…绘制$轮机构的从动件运动线图figure(1):subplot(3.2J) % 推程伐移线图f=1:ft:plot(f,$t);xlabel('岛轮转角\it\phi/\rm( ° )')ylabel C\its/\rm(mm)‘)title。

凸轮机构输出力矩计算公式

凸轮机构输出力矩计算公式凸轮机构是一种常见的机械传动装置,它通过凸轮的运动来实现对其他机械部件的控制和传动。

在工程设计中,需要对凸轮机构的输出力矩进行计算,以确保其能够满足设计要求。

本文将介绍凸轮机构输出力矩的计算公式及其应用。

凸轮机构输出力矩的计算公式可以通过以下步骤进行推导:1. 首先,需要确定凸轮的几何形状和运动规律。

凸轮的几何形状通常由其基本轮廓和凸轮面组成,而凸轮的运动规律则由其旋转角度和运动速度决定。

2. 其次,需要确定凸轮与从动件(如摆杆、推杆等)之间的接触点的位置和运动规律。

这些接触点的位置和运动规律将直接影响到凸轮机构的输出力矩。

3. 最后,根据凸轮的几何形状、运动规律和接触点的位置,可以利用运动学和动力学的原理推导出凸轮机构输出力矩的计算公式。

在实际应用中,凸轮机构输出力矩的计算公式可以通过以下公式表示:\[ T = F \times r \times \cos(\theta) \]其中,T表示凸轮机构的输出力矩,F表示凸轮对从动件的作用力,r表示凸轮与从动件之间的距离,θ表示凸轮的旋转角度。

根据上述公式,可以看出凸轮机构的输出力矩与凸轮对从动件的作用力、凸轮与从动件之间的距离以及凸轮的旋转角度等因素密切相关。

因此,在设计凸轮机构时,需要充分考虑这些因素,以确保凸轮机构能够满足设计要求。

除了上述公式外,还可以根据具体的凸轮机构结构和工作条件,推导出更加精确和实用的输出力矩计算公式。

例如,对于某些特殊形状的凸轮或特定的工作条件,可能需要考虑凸轮的曲率、从动件的弹性变形等因素,从而得到更加准确的输出力矩计算公式。

凸轮机构输出力矩的计算公式在工程设计和实际应用中具有重要的意义。

通过准确计算凸轮机构的输出力矩,可以帮助工程师和设计人员合理选择凸轮的形状和尺寸,优化凸轮机构的传动性能,提高其工作效率和可靠性。

此外,凸轮机构输出力矩的计算公式还可以为凸轮机构的动态分析、优化设计和故障诊断提供重要的参考依据。

凸轮计算

凸轮转角。

远休止角δS——从动件在最高点

静止不动所对应的角。

回程CD ——从动件在弹力或重

力作用下,从最高点B'下降到最 低点A的过程

回程运动角δh ——与回程对应的

凸轮转角。

近休止角δs'——从动件在最低点

静止不动所对应的角。

B'

h

A

δs' D δt

δh δs

w

O

B

C

Hale Waihona Puke 五、凸轮机构的运动规律 以纵坐标代表从动件位移s2 ,横坐标代表凸轮转角δ1或t, 所画出的位移与转角之间的关系曲线。

O

B'

h

A

δs' D δt

δh δs

w

B

C

s2

BC

h

A

δt

δs

D Aδ1

δh δs' t

2p

上升—停—降—停

凸轮轮廓曲线的形状决定了凸 轮机构从动件的运动规律。

谢谢

§6-2 凸 轮 机 构

目录

内容一 内容二 内容三 内容四 内容五

凸轮机构的组成、特点 凸轮机构的类型 凸轮机构的应用 凸轮机构的有关参数 凸轮机构运动规律

Frtyftuf4564564r

凸轮机构的设计计算和运动分析

% ******** 偏置移动从动件盘形凸轮设计绘图和运动分析******** disp ' ######## 已知条件########'disp ' 凸轮作逆时针方向转动,从动件偏置在凸轮轴心的右边'disp ' 从动件在推程作等加速/等减速运动,在回程作余弦加速度运动' % 基圆半径;滚子半径;从动件偏距;从动件升程rb=40;rt=10;e=15;h=50;% 推程运动角;远休止角;回程运动角;推程许用压力角;凸轮转速ft=100;fs=60;fh=90;alpha_p=35;n=200;% 角度和弧度转换系数;机构尺度hd=pi/180;du=180/pi;se=sqrt(rb^2-e^2);w=n*pi/30; omega=w*du; % 凸轮角速度(°/s)fprintf(' 基圆半径rb = %3.4f mm \n',rb)fprintf(' 滚子半径rt = %3.4f mm \n',rt)fprintf(' 推杆偏距 e = %3.4f mm \n',e)fprintf(' 推程升程h = %3.4f mm \n',h)fprintf(' 推程运动角ft = %3.4f 度\n',ft)fprintf(' 远休止角fs = %3.4f 度\n',fs)fprintf(' 回程运动角fh = %3.4f 度\n',fh)fprintf(' 推程许用压力角alpha_p = %3.4f 度\n',alpha_p) fprintf(' 凸轮转速n = %3.4f r/min \n',n)fprintf(' 凸轮角速度(弧度) w = %3.4f rad/s \n',w)fprintf(' 凸轮角速度(度) omega = %3.4f 度/s \n',omega) disp ' 'disp ' 计算过程和输出结果'disp ' '% (1)---校核凸轮机构的压力角和轮廓曲率半径'disp ' *** 计算凸轮理论轮廓的压力角和曲率半径***'disp ' 1 推程(等加速/等减速运动)'for f=1:ftif f<=ft/2s(f)=2*h*f^2/ft^2;s=s(f); % 等加速-位移方程ds(f)=4*h*f*hd/(ft*hd)^2;ds=ds(f);d2s(f)=4*h/(ft*hd)^2;d2s=d2s(f);vt(f)=4*h*omega*f/ft^2; % 等加速-速度方程elses(f)=h-2*h*(ft-f)^2/ft^2;s=s(f); % 等减速-位移方程ds(f)=4*h*(ft-f)*hd/(ft*hd)^2;ds=ds(f);d2s(f)=-4*h/(ft*hd)^2;d2s=d2s(f);vt(f)=4*h*omega*(ft-f)/ft^2; % 等减速-速度方程endalpha_t(f)=atan(abs(ds-e)/(se+s)); % 推程压力角(弧度)alpha_td(f)=alpha_t(f)*du; % 推程压力角(度)pt1=((se+s)^2+(ds-e)^2)^1.5;pt2=abs((se+s)*(d2s-se-s)-(ds-e)*(2*ds-e));rho_t(f)=pt1/pt2; % 推程曲率半径st(f)=s;endalpha_tm=max(alpha_td);fprintf(' 推程最大压力角alpha_tm = %3.4f 度\n',alpha_tm)for f=1:ftif alpha_td(f)==alpha_tm;ftm=f;break;endendfprintf (' 对应的位置角ftm = %3.4f 度\n',ftm)if alpha_tm>alpha_pfprintf(' * 凸轮推程压力角超过许用值,需要增大基圆!\n')endrho_tn = min(rho_t);fprintf (' 最小曲率半径rho_tn = %3.4f mm\n',rho_tn)for f=1:ftif rho_t(f)==rho_tn;ftn=f;break;endendfprintf(' 对应的位置角ftn = %3.4f 度\n',ftn)if rho_tn<rt+5fprintf(' * 凸轮推程轮廓曲率半径小于许用值,需要增大基圆或减小滚子!\n') enddisp ' 2 回程(余弦加速度运动-简谐运动)'d1=ft+fs;d2=ft+fs+fh; % 回程运动角围for f=d1:d2k=f-d1;s(f)=0.5*h*(1+cos(pi*k/fh));s=s(f); % 简谐运动-位移方程ds(f)=-0.5*pi*h*sin(pi*k/fh)/(fh*hd);ds=ds(f);d2s(f)=-0.5*pi^2*h*cos(pi*k/fh)/(fh*hd)^2;d2s=d2s(f);alpha_h(f)=atan(abs(ds+e)/(se+s)); % 回程压力角(弧度)alpha_hd(f)=alpha_h(f)*du; % 回程压力角(度)ph1=((se+s)^2+(ds-e)^2)^1.5;ph2=abs((se+s)*(d2s-se-s)-(ds-e)*(2*ds-e));rho_h(f)=ph1/ph2; % 回程曲率半径sh(f)=s;vh(f)=-0.5*pi*h*omega*sin(pi*f/fh)/fh; % 简谐运动-速度方程ah(f)=-0.5*pi^2*h*omega^2*cos(pi*f/fh)/fh^2; % 简谐运动-加速度方程endalpha_hm = max(alpha_hd(d1:d2));fprintf(' 回程最大压力角alpha_hm = %3.4f 度\n',alpha_hm)for f=d1:d2if alpha_hd(f)==alpha_hm;fhm=f;break;endendfprintf(' 对应的位置角fhm = %3.4f 度\n',fhm)rho_hn=min(rho_h(d1:d2));fprintf(' 最小曲率半径rho_hn = %3.4f mm\n',rho_hn)for f=d1:d2if rho_h(f)==rho_hn;fhn=f;break;endendfprintf(' 对应的位置角fhn = %3.4f 度\n',fhn)if rho_hn<rt+5fprintf(' * 凸轮回程轮廓曲率半径小于许用值,需要增大基圆或减小滚子!\n') enddisp ' '% (2)---计算凸轮机构的从动件运动参数'disp ' *** 计算凸轮机构从动件的运动参数***'disp ' 1 推程(等加速/等减速运动)'disp ' 凸轮转角位移s(mm) 速度v(mm/s)'for f=10:10:ftydcs_t=[f st(f) vt(f)];disp(ydcs_t)endat_1=4*h*omega^2/ft^2;at_2=-4*h*omega^2/ft^2;fprintf(' 等加速上升的加速度at_1 = %3.4f (mm/s^2) \n',at_1)fprintf(' 等减速上升的加速度at_2 = %3.4f (mm/s^2) \n',at_2)disp ' 2 回程(余弦加速度运动-简谐运动)'disp ' 凸轮转角位移s(mm) 速度v(mm/s) 加速度a(mm/s^2)'for f=d1:10:d2ydcs_h=[f sh(f) vh(f) ah(f)];disp(ydcs_h)end% (3)---绘制凸轮机构的从动件运动线图figure(1);subplot(3,2,1) % 推程位移线图f=1:ft;plot(f,st);xlabel ('凸轮转角\it \phi / \rm( °)')ylabel ('\it s / \rm(mm)')title('从动件推程位移线图');subplot(3,2,2) % 回程位移线图f=d1:d2;plot(f,sh(d1:d2));xlabel ('凸轮转角\it \phi / \rm( °)')ylabel ('\it s / \rm(mm)')title('从动件回程位移线图');subplot(3,2,3) % 推程速度线图f=1:ft;plot(f,vt);xlabel ('凸轮转角\it \phi / \rm( °)')ylabel ('\it v / \rm(mm/s)')title('从动件推程速度线图');subplot(3,2,4) % 回程速度线图f=d1:d2;plot(f,-vh(d1:d2));xlabel ('凸轮转角\it \phi / \rm( °)')ylabel ('\it v / \rm(mm/s)')title('从动件回程速度线图');subplot(3,2,5) % 推程加速度线图line([0,ft/2],[at_1,at_1]);line([ft/2,ft/2],[at_1,at_2]); % 等加速等减速之间的突变垂线line([ft/2,ft],[at_2,at_2]);xlabel ('凸轮转角\it \phi / \rm( °)')ylabel ('\it a / \rm(mm/s^2)')title('从动件推程加速度线图');subplot(3,2,6) % 回程加速度线图f=d1:d2;plot(f,-ah(d1:d2));xlabel ('凸轮转角\it \phi / \rm( °)')ylabel ('\it a / \rm(mm/s^2)')title('从动件回程加速度线图');disp ' '% (4)---计算凸轮理论廓线与实际廓线的直角坐标和向径'disp ' ****** 凸轮理论轮廓与实际轮廓的直角坐标******'nd=360;for f=1:ndif f<=ft/2 % 等加速运动s(f)=2*h*f^2/ft^2;s=s(f);ds(f)=4*h*f*hd/(ft*hd)^2;ds=ds(f);elseif f>ft/2 & f<=ft % 等减速运动s(f)=h-2*h*(ft-f)^2/ft^2;s=s(f);ds(f)=4*h*(ft-f)*hd/(ft*hd)^2;ds=ds(f);elseif f>ft & f<=d1 % 远休止角s=h;ds=0;elseif f>d1 & f<=d2 % 简谐运动k=f-d1;s(f)=0.5*h*(1+cos(pi*k/fh));s=s(f);ds(f)=-0.5*pi*h*sin(pi*k/fh)/(fh*hd);ds=ds(f);elseif f>d2 & f<=nds=0;ds=0;endxx(f)=(se+s)*sin(f*hd)+e*cos(f*hd);x=xx(f); % 理论轮廓横坐标yy(f)=(se+s)*cos(f*hd)-e*sin(f*hd);y=yy(f); % 理论轮廓纵坐标dx(f)=(ds-e)*sin(f*hd)+(se+s)*cos(f*hd);dx=dx(f);dy(f)=(ds-e)*cos(f*hd)-(se+s)*sin(f*hd);dy=dy(f);xp(f)=x+rt*dy/sqrt(dx^2+dy^2);xxp=xp(f); % 实际轮廓横坐标yp(f)=y-rt*dx/sqrt(dx^2+dy^2);yyp=yp(f); % 实际轮廓纵坐标r(f)=sqrt(x^2+y^2); % 理论轮廓向径rp(f)=sqrt(xxp^2+yyp^2); % 实际轮廓向径enddisp ' 1 推程(等加速/等减速运动)'disp ' 凸轮转角理论x 理论y 实际x 实际y'for f=10:10:ftnu=[f xx(f) yy(f) xp(f) yp(f)];disp(nu)enddisp ' 2 回程(余弦加速度运动)'disp ' 凸轮转角理论x 理论y 实际x 实际y'for f=d1:10:d2nu=[f xx(f) yy(f) xp(f) yp(f)];disp(nu)enddisp '*** 凸轮理论轮廓与实际轮廓的向径***'disp ' 1 推程(等加速/等减速运动)'disp ' 凸轮转角理论r 实际r'for f=10:10:ftnu=[f r(f) rp(f)];disp(nu)enddisp ' 'disp ' 2 回程(余弦加速度运动)'for f=d1:10:d2nu=[f r(f) rp(f)];disp(nu)end% (5)---绘制凸轮的理论轮廓和实际轮廓figure(2);plot(xx,yy,'r-.') % 理论轮廓(红色,点划线)axis ([-(rb+h-10) (rb+h+10) -(rb+h+10) (rb+rt+10)]) % 横轴和纵轴的下限和上限axis equal % 横轴和纵轴的尺度比例相同text(rb+h+3,0,'X') % 标注横轴text(0,rb+rt+3,'Y') % 标注纵轴text(-5,5,'O') % 标注直角坐标系原点title('偏置移动从动件盘形凸轮轮廓') % 标注图形标题hold on; % 保持图形plot([-(rb+h) (rb+h)],[0 0],'k') % 横轴(黑色)plot([0 0],[-(rb+h) (rb+rt)],'k') % 纵轴(黑色)plot([e e],[0 (rb+rt)],'k--') % 初始偏置位置(黑色,虚线)ct=linspace(0,2*pi); % 画圆的极角变化围plot(rb*cos(ct),rb*sin(ct),'g') % 基圆(绿色)plot(e*cos(ct),e*sin(ct),'c--') % 偏距圆(青色,虚线)plot(e + rt*cos(ct),se + rt*sin(ct),'m') % 滚子圆(品红色)plot(xp,yp,'b') % 实际轮廓(蓝色)******** 偏置移动从动件盘形凸轮设计绘图和运动分析********######## 已知条件########凸轮作逆时针方向转动,从动件偏置在凸轮轴心的右边从动件在推程作等加速/等减速运动,在回程作余弦加速度运动基圆半径rb = 40.0000 mm滚子半径rt = 10.0000 mm推杆偏距 e = 15.0000 mm推程升程h = 50.0000 mm推程运动角ft = 100.0000 度远休止角fs = 60.0000 度回程运动角fh = 90.0000 度推程许用压力角alpha_p = 35.0000 度凸轮转速n = 200.0000 r/min凸轮角速度(弧度) w = 20.9440 rad/s凸轮角速度(度) omega = 1200.0000 度/s计算过程和输出结果*** 计算凸轮理论轮廓的压力角和曲率半径***1 推程(等加速/等减速运动)推程最大压力角alpha_tm = 34.2666 度对应的位置角ftm = 50.0000 度最小曲率半径rho_tn = 35.2303 mm对应的位置角ftn = 51.0000 度2 回程(余弦加速度运动-简谐运动)回程最大压力角alpha_hm = 30.9248 度对应的位置角fhm = 213.0000 度最小曲率半径rho_hn = 30.3591 mm对应的位置角fhn = 250.0000 度*** 计算凸轮机构从动件的运动参数***1 推程(等加速/等减速运动)凸轮转角位移s(mm) 速度v(mm/s)10 1 24020 4 48030 9 72040 16 96050 25 120060 34 96070 41 72080 46 48090 49 240100 50 0等加速上升的加速度at_1 = 28800.0000 (mm/s^2)等减速上升的加速度at_2 = -28800.0000 (mm/s^2)2 回程(余弦加速度运动-简谐运动)凸轮转角位移s(mm) 速度v(mm/s) 加速度a(mm/s^2) 160 50 673 -33602170 48 358 -41220180 44 0 -43865190 37 -358 -41220200 29 -673 -33602210 21 -907 -21932220 12.5 -1031.3 -7617.1230 5.8 -1031.3 7617.1240 2 -907 21932250 0 -673 33602****** 凸轮理论轮廓与实际轮廓的直角坐标******1 推程(等加速/等减速运动)凸轮转角理论x 理论y 实际x 实际y 10.0000 21.3848 34.8977 18.7440 25.2527 20.0000 28.1459 33.4732 26.5660 23.5988 30.0000 36.0309 32.4073 34.7788 22.4860 40.0000 45.6105 31.0206 43.9004 21.1679 50.0000 57.1986 28.4142 54.4870 18.7889 60.0000 69.0579 22.5501 63.1030 14.5165 70.0000 78.5024 12.6099 70.2060 7.0270 80.0000 84.4235 -0.3453 74.7846 -3.0083 90.0000 86.0810 -15.0000 76.0894 -14.5890 100.0000 83.1533 -29.8936 73.7429 -26.51052 回程(余弦加速度运动)凸轮转角理论x 理论y 实际x 实际y 160.0000 15.6881 -86.9597 13.9127 -77.1185 170.0000 0.0875 -86.8780 1.9206 -77.0474 180.0000 -15.0000 -81.2321 -9.9808 -72.5829 190.0000 -27.7230 -70.8432 -20.2897 -64.1539 200.0000 -36.8131 -57.2861 -27.8219 -52.9092 210.0000 -41.8603 -42.5041 -32.0770 -40.4336 220.0000 -43.3607 -28.3394 -33.3609 -28.2733 230.0000 -42.5280 -16.1041 -32.6176 -17.4398 240.0000 -40.9188 -6.3040 -31.0634 -7.9985 250.0000 -39.9750 1.4129 -29.9813 1.0597*** 凸轮理论轮廓与实际轮廓的向径***1 推程(等加速/等减速运动)凸轮转角理论r 实际r10.0000 40.9287 31.449020.0000 43.7338 35.533930.0000 48.4609 41.414840.0000 55.1597 48.737350.0000 63.8674 57.635560.0000 72.6465 64.751270.0000 79.5088 70.556880.0000 84.4242 74.845190.0000 87.3781 77.4754 100.0000 88.3634 78.36342 回程(余弦加速度运动)160.0000 88.3634 78.3634 170.0000 86.8780 77.0714 180.0000 82.6054 73.2660 190.0000 76.0745 67.2859 200.0000 68.0948 59.7783 210.0000 59.6564 51.6121 220.0000 51.8003 43.7302 230.0000 45.4750 36.9872 240.0000 41.4015 32.0766 250.0000 40.0000 30.0000。

凸轮计算方法

凸轮计算方法图片:自动车床主要靠凸轮来控制加工过程,能否设计出一套好的凸轮,是体现自动车床师傅的技术高低的一个标准。

凸轮设计计算的资料不多,在此,我将一些基本的凸轮计算方法送给大家。

凸轮是由一组或多组螺旋线组成的,这是一种端面螺旋线,又称阿基米德螺线。

其形成的主要原理是:由A点作等速旋转运动,同时又使A点沿半径作等速移动,形成了一条复合运动轨迹的端面螺线。

这就是等速凸轮的曲线。

凸轮的计算有几个专用名称:1、上升曲线——凸轮上升的起点到最高点的弧线称为上升曲线2、下降曲线——凸轮下降的最高点到最低点的弧线称为下降曲线3、升角——从凸轮的上升起点到最高点的角度,即上升曲线的角度。

我们定个代号为φ。

4、降角——从凸轮的最高点到最低点的角度,即下降曲线的角度。

代号为φ1。

5、升距——凸轮上升曲线的最大半径与最小半径之差。

我们给定代号为h,单位是毫米。

6、降距——凸轮下降曲线的最大半径与最小半径之差。

代号为h1。

7、导程——即凸轮的曲线导程,就是假定凸轮曲线的升角(或降角)为360°时凸轮的升距(或降距)。

代号为L,单位是毫米。

8、常数——是凸轮计算的一个常数,它是通过计算得来的。

代号为K。

凸轮的升角与降角是给定的数值,根据加工零件尺寸计算得来的。

凸轮的常数等于凸轮的升距除以凸轮的升角,即K=h/φ。

由此得h=Kφ。

凸轮的导程等于360°乘以常数,即L=360°K。

由此得L=360°h/φ。

举个例子:一个凸轮曲线的升距为10毫米,升角为180°,求凸轮的曲线导程。

(见下图)解:L=360°h/φ=360°×10÷180°=20毫米升角(或降角)是360°的凸轮,其升距(或降距)即等于导程。

这只是一般的凸轮基本计算方法,比较简单,而自动车床上的凸轮,有些比较简单,有些则比较复杂。

在实际运用中,许多人只是靠经验来设计,用手工制作,不需要计算,而要用机床加工凸轮,特别是用数控机床加工凸轮,却是需要先计算出凸轮的导程,才能进行电脑程序设计. 走心机生产率的计算和凸轮设计公式的分析车削球面圆弧零件的凸轮设计计算CM1107机床调整卡及凸轮设计CM1107机床调整卡及凸轮设计自动车床在投入生产之前,必须做好以下几项生产准备工作:1.拟订零件的加工工艺过程,选用适当的切削用量标准刀具和辅具,必要时设计特殊的刀辅具;2.根据零件的加工工艺,拟订机床调整卡;3.根据调整卡的数据,设计并制造凸轮;4.按照调整卡调整机床下面以零件“轮轴”的加工为例(见表2-2)说明拟订工艺过程的注意事项,调整卡的制定方法和凸轮曲线的绘制方法。

03凸轮机构的设计计算

03凸轮机构的设计计算凸轮机构是一种用于驱动轴、执行轴、连杆和滑块等机械元件的传动装置,广泛应用于各种机械设备和工业领域中。

它的设计计算涉及到凸轮的形状、尺寸和运动规律等方面,下面将详细介绍凸轮机构的设计计算。

第一步:确定凸轮的类型和运动规律凸轮的类型有很多种,包括圆柱形凸轮、球形凸轮、心形凸轮等。

不同类型的凸轮适用于不同的机械运动规律。

在确定凸轮类型之后,需要确定凸轮的运动规律,例如旋转、摆动、直线运动等。

根据需要确定凸轮的运动规律可以为后续计算提供基础。

第二步:计算凸轮的基本参数计算凸轮的基本参数包括凸轮的直径、偏距、厚度等。

凸轮的直径决定了凸轮的外形尺寸;凸轮的偏距决定了凸轮所产生的运动;凸轮的厚度决定了凸轮的刚度和强度。

第三步:绘制凸轮的曲线在计算凸轮的曲线时,可以采用手工绘制或计算机辅助设计(CAD)绘制。

在绘制凸轮的曲线时,需要根据凸轮的运动规律和基本参数,按照一定比例绘制凸轮的曲线。

第四步:计算凸轮机构的运动参数凸轮机构的运动参数包括凸轮的角速度、轴向加速度、径向加速度、凸轮与随动件之间的相对速度等。

这些参数可以通过对凸轮轮廓曲线进行微分和积分计算得到。

第五步:计算凸轮机构的受力和刚度凸轮机构的受力和刚度是设计计算的重要内容。

在计算凸轮机构的受力和刚度时,需要考虑凸轮与随动件之间的力、力矩和弯曲等因素,并根据材料的强度和刚度计算凸轮的设计要求。

第六步:优化凸轮机构的设计在完成凸轮机构的设计计算后,可以进行适当的优化设计。

优化设计可以根据实际需要调整凸轮的形状、尺寸和运动规律等,以实现更好的运动效果和工作性能。

总结起来,凸轮机构的设计计算包括确定凸轮的类型和运动规律、计算凸轮的基本参数、绘制凸轮的曲线、计算凸轮机构的运动参数、计算凸轮机构的受力和刚度,以及优化凸轮机构的设计等多个步骤。

这些计算需要依靠数学和力学等相关知识,并结合实际工作需求进行。

设计人员应根据实际情况和要求进行适当调整和改进,以满足不同工程和应用领域的需求。

凸轮轴齿轮扭力计算公式

凸轮轴齿轮扭力计算公式在机械传动系统中,凸轮轴齿轮扭力是一个重要的参数,它直接影响着机械传动系统的稳定性和可靠性。

因此,准确计算凸轮轴齿轮扭力是非常重要的。

本文将介绍凸轮轴齿轮扭力的计算公式及其应用。

凸轮轴齿轮扭力的计算公式可以通过以下步骤得到:第一步,计算凸轮轴齿轮的转矩。

凸轮轴齿轮的转矩可以通过以下公式计算得到:T = P 9550 / n。

其中,T为凸轮轴齿轮的转矩,单位为N·m;P为功率,单位为kW;n为转速,单位为r/min。

第二步,计算凸轮轴齿轮的扭矩。

凸轮轴齿轮的扭矩可以通过以下公式计算得到:M = T K。

其中,M为凸轮轴齿轮的扭矩,单位为N·m;T为凸轮轴齿轮的转矩,单位为N·m;K为载荷系数,通常取1.2。

第三步,计算凸轮轴齿轮的扭力。

凸轮轴齿轮的扭力可以通过以下公式计算得到:F = M / r。

其中,F为凸轮轴齿轮的扭力,单位为N;M为凸轮轴齿轮的扭矩,单位为N·m;r为凸轮轴齿轮的半径,单位为m。

通过以上三步计算,我们可以得到凸轮轴齿轮的扭力。

这个扭力值可以帮助工程师们设计和选择合适的凸轮轴齿轮,以确保机械传动系统的稳定性和可靠性。

凸轮轴齿轮扭力的计算公式在机械传动系统的设计和分析中具有重要的应用价值。

通过这个公式,工程师们可以准确地计算凸轮轴齿轮的扭力,从而为机械传动系统的设计和选择提供参考依据。

同时,这个公式也可以帮助工程师们优化机械传动系统的结构,提高其传动效率和可靠性。

在实际工程中,凸轮轴齿轮扭力的计算公式可以通过计算机辅助设计(CAD)软件来实现。

工程师们可以在CAD软件中输入凸轮轴齿轮的参数,然后通过计算公式得到凸轮轴齿轮的扭力。

这样可以大大提高工作效率,同时也可以减少人为误差,保证计算结果的准确性。

总之,凸轮轴齿轮扭力的计算公式是机械传动系统设计和分析中的重要工具。

通过这个公式,工程师们可以准确地计算凸轮轴齿轮的扭力,为机械传动系统的设计和选择提供参考依据,同时也可以实现机械传动系统的优化设计。

凸轮运动学计算步骤

凸轮运动学计算步骤该计算主要是对现有的凸轮型线进行运动学计算分析步骤如下:1、tycon中建立凸轮运动学分析模型单元连接时,绿色处,黄色进图中:1-为气门上部;2-为气门弹簧;3-为气门下部;4-为摇臂;5-约束刚性体;6-凸轮;2、各部件参数的获取(1)气门上部质量:气门杆上部、锁夹、弹簧帽、弹簧的10%.刚度:采用有限元计算。

阻尼:0.01~0.03气门杆上部质量:0.732e-05 公吨弹簧冒质量:7.1791810e-06 公吨锁夹质量:1.1297687e-06 公吨弹簧质量:2.3411230e-05 公吨(取10%)气门上部刚度:100000N/mm(2)气门弹簧质量:弹簧质量的90%的一半刚度:计算或测量,等节矩弹簧输入常刚度,变节矩弹簧利用公式计算。

预紧力:计算或测量阻尼:0.01~0.03弹簧质量:2.3411230e-05 公吨弹簧预紧力:196.6N刚度:39.32N/mm(3)气门下部质量:阀门与气门杆下部刚度:采用有限元计算。

阻尼:0.01~0.03气门杆下部质量:1.6797697e-05 公吨气门下部刚度:99000N/mm阀座刚度:300000N/mm(4)摇臂质量:刚度:阻尼:0.01~0.03摇臂位置参数:测量质量:21.5g刚度:4516.7N/mm摇臂位置参数:(5)约束刚性体(不需定义)(6)凸轮凸轮型线:测得基于半径:测得凸轮型线00.0010.0020.0030.0040.0050.006L i f t [m ]90180270360equiv. cam angle[deg]基圆半径:143、 计算选中凸轮,然后选择camdesignCamdesign界面输入转速输入凸轮宽度和旋转方向选中凸轮升程线,选择计算。

4、计算结果鼠标右键添加所需计算曲线5、计算结果分析评价一般从曲率半径、最大跃度、弹簧裕度、接触应力等方面来进行评价。

K系数,正假设脉冲宽度大于1.2~1.3。

凸轮计算方法范文

凸轮计算方法范文凸轮是一种机械传动装置,常用于将转动运动转换为间歇或循环运动,并且能够改变运动的速度、力度和方向。

凸轮是由凸起的轮廓线构成,可以理解为一个特殊形状的齿轮。

凸轮的计算方法主要涉及凸轮的轮廓线设计和运动参数计算两个方面。

一、凸轮的轮廓线设计:凸轮的轮廓线是根据所需的运动要求进行设计的,常见的凸轮轮廓线有圆弧形、心形、正弦形等。

1.圆弧形凸轮:圆弧形凸轮适用于间歇运动的控制,如汽车发动机的气门控制。

设计步骤如下:a)确定凸轮的幅值,即凸轮高度的一半。

b)确定凸轮的偏心距,即凸轮中心与轴线的距离。

c)确定凸轮的工作角度范围,即凸轮的转动角度。

d)根据需要的曲线形状,确定凸轮轮廓线的圆弧半径。

e)利用数学软件或绘图工具绘制凸轮的轮廓线。

2.心形凸轮:心形凸轮适用于周期性往复运动的控制,如往复式柱塞泵。

设计步骤如下:a)确定凸轮的幅值。

b)确定凸轮的偏心距。

c)确定凸轮的工作角度范围。

d)利用心形曲线方程计算心形曲线的坐标点,并绘制凸轮的轮廓线。

e)进行轮廓线修正,以满足实际应用需求。

二、凸轮的运动参数计算:凸轮的运动参数计算主要包括转速、角速度、加速度和动态平衡等。

1.转速计算:根据实际运动需求和机械传动的速度比,计算凸轮的转速。

2.角速度计算:角速度是凸轮每单位时间内转过的弧度数,可根据实际应用需求和轮廓线的形状计算凸轮的角速度。

3.加速度计算:加速度是凸轮转动过程中角速度的变化率。

根据凸轮的角速度和转角,可以计算凸轮的加速度。

加速度的计算可通过微分或数值解法进行。

4.动态平衡计算:凸轮在运动过程中会产生惯性力和惯性力矩,导致机械传动系统的振动和噪音。

为了保证凸轮的稳定性和平衡性,需要进行动态平衡计算,确定凸轮的配重位置和质量。

凸轮的计算方法涉及到多个参数和变量,因此需要根据具体的设计需求和应用场景进行计算。

在进行凸轮设计和计算时,可以借助数学模型和计算机辅助设计软件来提高效率和精度。

同时,还需考虑到实际制造和装配的工艺要求,以保证凸轮在运行过程中的可靠性和稳定性。

凸轮机构的设计和计算

凸轮机构的设计和计算凸轮机构是一种常见的运动机构,由凸轮和从动件组成,通过凸轮的形状和运动来驱动从动件进行指定的运动。

凸轮机构广泛应用于各种机械设备和工业生产中,如发动机、机械传动系统、自动化生产线等。

本文将介绍凸轮机构的设计和计算方法,具体内容如下:一、凸轮机构的设计:1.确定从动件的运动要求:根据机械装置的功能和要求,确定从动件的运动方式,如直线运动、往复运动、旋转运动等。

2.选择凸轮的类型:根据从动件的运动要求和机械结构的特点,选择合适的凸轮类型,如往复凸轮、圆柱凸轮等。

3.设计凸轮曲线:根据从动件的运动要求和凸轮的类型,设计凸轮曲线,使得从动件的运动符合需求。

4.确定凸轮轴的位置和方向:根据凸轮曲线和从动件的位置关系,确定凸轮轴所在的位置和方向。

5.合理布局机构:根据机械装置的空间限制和结构特点,合理布局凸轮机构的各个组成部分。

二、凸轮机构的计算:1.凸轮曲线参数计算:根据从动件的运动要求和机械结构的特点,计算凸轮曲线的参数,如内凸高度、内凸角度、外凸高度、外凸角度等。

2.凸轮轴的定位计算:根据凸轮曲线和从动件的位置关系,计算凸轮轴所在的位置和方向,以确保从动件能够完整地运动。

3.从动件的运动轨迹计算:根据凸轮曲线和凸轮轴的位置,计算从动件在运动轨迹上的坐标点,以确保从动件的运动符合需求。

4.从动件的运动速度和加速度计算:根据从动件的运动轨迹和凸轮轴的角速度、角加速度,计算从动件的运动速度和加速度,以确保运动过程的稳定性和安全性。

三、凸轮机构的优化:1.优化凸轮曲线形状:通过调整凸轮曲线的形状,使得从动件的运动更加平稳、稳定和高效。

2.优化凸轮轴的位置和方向:通过调整凸轮轴的位置和方向,使得整个凸轮机构的布局更加紧凑、简洁,并且符合实际使用要求。

3.优化从动件的设计:通过改进从动件的结构和材料,减小惯性负载和摩擦损失,提高机械装置的性能和使用寿命。

4.优化机构的传动方式:通过改变凸轮机构的传动方式,如采用齿轮传动或者链条传动,来提高传动效率和可靠性。

凸轮机构的设计和计算

30° C6 C7

C9 B9 C8

B8

A9 A8

A7

B5

B6

B7

A6

A3

A5 (a)

A4

4' 5'

3'

6'

7'

(b)

2'

1'

8'

O1

2

3

180°

4 5 678 9

0

30°

90°

60°

A0

A1

1

a D1

D2 B2

2

C2

B1 C1

C0 B0

A2

B3 D3

60°

C3

O

180°

r0

90°

3

C4

30°

C9 B9

S h

A0B

2r

r sin

2

所以 Sh( 2 1 sin 2 )

从动件按余弦加速规律上升时的运动方程为

S

h(

1 2

sin

2 )

v

h

(1

cos

2

)

a

2 h 2 sin 2

2

§4-3 凸轮轮廓的设计

设计方法:作图法,解析法 已知 0,e,S,转向.作图法设计凸轮轮廓 一、直动从动件盘形凸轮机构

1、分析从动件的运动规律 2、按照运动规律设计凸轮轮廓

§4-2 常用从动件的运动规律

一、几个概念 尖底偏置直动从动件盘形凸轮机构 1、基圆:凸轮轮廓上最小矢径为半径的圆

2、偏距e:偏距圆

e A

w B

r0 O C

D

h h

二、分析从动件的运动

圆柱分度凸轮机构设计计算和运动分析

% 圆柱分度凸轮机构设计计算和运动分析% 函数文件1:绘制凸轮机构运动曲线(zxjs_ydxt.m)% 函数文件2:整理圆柱分度凸轮轮廓曲面三维坐标数据(zxjs_3Dzb.m)disp ' 用键盘输入已知条件:'n=input(' 凸轮转速(r/min) n = ');disp ' * 机构中心距C:凸轮轴线z1到转盘轴线z2的距离'C=input(' 机构中心距(mm) C = ');disp ' * 机构基距A:凸轮轴线z1到转盘基准端面O2x2y2的距离'A=input(' 机构基距(mm) A = ');disp ' * 选择凸轮头数H=1、2、3、4:'H=input(' 凸轮头数H = ');disp ' * 选择凸轮分度期转角theta_f=120~240度:'theta_f=input(' 凸轮分度期转角(度) theta_f = ');disp ' * 选择转盘分度数(按照工作机械工位要求)'I=input(' 转盘分度数I = ');disp ' * 选择凸轮分度廓线旋向(左旋L、右旋R):'LXX=input(' 凸轮分度廓线旋向LXX = ','s');% 1-圆柱分度凸轮机构运动分析% 凸轮角速度omega_1=pi*n/30;% 转盘滚子数z=H*I;% 凸轮停歇期转角theta_d=360-theta_f;% 转盘分度期转位角phi_f=360/I;% 机构分度期时间t_f和停歇期时间t_dhd=pi/180.0; % 角度转换为弧度的系数t_f=theta_f*hd/omega_1;t_d=theta_d*hd/omega_1;% 机构动停比k和运动系数tauk=t_f/t_d;tau=t_f/(t_f+t_d);% 凸轮分度廓线旋向系数if LXX=='L'p=1;elseif LXX=='R'p=-1;enddisp '======== 圆柱分度凸轮机构基本数据========'fprintf(' 凸轮转速n = %3.4f r/min \n',n)fprintf(' 机构中心距 C = %3.4f mm \n',C)fprintf(' 机构基距 A = %3.4f mm \n',A)fprintf(' 凸轮头数H = %3.0f \n',H)fprintf(' 凸轮分度廓线旋向LXX = %s \n',LXX)fprintf(' 转盘分度数I = %3.0f \n',I)fprintf(' 转盘滚子数z = %3.0f \n',z)fprintf(' 凸轮角速度omega_1 = %3.4f 1/s \n',omega_1)fprintf(' 凸轮分度期转角theta_f = %3.4f 度\n',theta_f)fprintf(' 凸轮停歇期转角theta_d = %3.4f 度\n',theta_d)fprintf(' 转盘分度期转角phi_f = %3.4f 度\n',phi_f)fprintf(' 机构分度期时间t_f = %3.4f s \n',t_f)fprintf(' 机构停歇期时间t_d = %3.4f s \n',t_d)fprintf(' 机构动停比k = %3.4f \n',k)fprintf(' 机构运动系数tau = %3.4f \n',tau)% 计算凸轮机构运动参数bc_theta=1; % 转角分度步长1~2度% 转盘分度期采用正弦加速运动规律i_zxjs=0;for theta=0:bc_theta:theta_fi_zxjs=i_zxjs+1;phi_2=phi_f*hd*(theta/theta_f-sin(2*pi*theta/theta_f)/(2*pi));omega_2=omega_1*phi_f/theta_f*(1-cos(2*pi*theta/theta_f));epsilon_2=omega_1^2*2*pi*phi_f/theta_f^2*sin(2*pi*theta/theta_f);zeta_2=omega_1^3*4*pi^2*phi_f/theta_f^3*cos(2*pi*theta/theta_f);omega_2_1=omega_2/omega_1;epsilon_2_1=epsilon_2/omega_1^2;zxjs(i_zxjs,:)=[theta phi_2 omega_2 epsilon_2 zeta_2 omega_2_1 epsilon_2_1];endfprintf(' 正弦加速运动参数数组行数i_zxjs = %3.0f \n',i_zxjs)% 输出圆柱分度凸轮机构运动参数[' 凸轮转角',' 转盘角位移',' 角速度',' 角加速度',' 跃度',' 角速度比',' 角加速度比'][zxjs(:,1),zxjs(:,2)/hd,zxjs(:,3),zxjs(:,4),zxjs(:,5),zxjs(:,6),zxjs(:,7)]disp ' 圆柱分度凸轮机构运动参数的最大值'Vm=2.00;Am=6.28;Jm=39.5; % 正弦加速运动加速运动部分的特征值omega_2_1_max=Vm*phi_f/theta_f;omega_2_max=Vm*phi_f/theta_f*omega_1;epsilon_2_max=Am*phi_f/theta_f^2*omega_1^2;zeta_2_max=Jm*phi_f/theta_f^3*omega_1^3;fprintf(' 最大角速度比omega_2_1_max = %3.4f \n',omega_2_1_max);fprintf(' 最大角速度omega_2_max = %3.4f \n',omega_2_max);fprintf(' 最大角加速度epsilon_2_max = %3.4f \n',epsilon_2_max);fprintf(' 最大跃度zeta_2_max = %3.4f \n',zeta_2_max);% 绘制凸轮机构运动曲线(调用正弦加速绘图M文件:zxjs_ydxt.m)zxjs_ydxt(zxjs,hd,theta_f)% 导出fig图形命令:openfig('YZ200-H1-I16-R_ydxt');% 2-圆柱分度凸轮机构几何尺寸计算disp ' 圆柱分度凸轮机构许用压力角一般为30~40度'alpha_p=input(' 确定许用压力角(度) alpha_p = ');% 转盘节圆半径Rp_2j=2*C/(1+cos(phi_f*hd/2)); % 转盘节圆半径计算值Rp_2=round(Rp_2j+0.5); % 对转盘节圆半径计算值四舍五入圆整% 凸轮节圆半径Rp_1j=Vm*Rp_2*phi_f/theta_f/tan(alpha_p*hd); % 凸轮节圆半径计算值fprintf(' 凸轮节圆半径计算值Rp_1j = %3.4f mm \n',Rp_1j);Rp_1=input(' 确定凸轮节圆半径(mm) Rp_1 = ');% 转盘滚子中心角phi_z=360/z;% 转盘滚子半径(fix是朝0方向取整函数)fprintf(' 转盘滚子半径最小值Rrmin = %3.4f mm \n',fix(0.4*Rp_2*sin(pi/z)));fprintf(' 转盘滚子半径最大值Rrmax = %3.4f mm \n',fix(0.6*Rp_2*sin(pi/z)));Rr=input(' 确定滚子半径(mm) Rr = ');% 转盘滚子宽度fprintf(' 转盘滚子宽度最小值bmin = %3.4f mm \n',fix(Rr));fprintf(' 转盘滚子宽度最大值bmax = %3.4f mm \n',fix(1.4*Rr));b=input(' 确定滚子宽度(mm) b = ');% 转盘滚子与凸轮槽底之间的间隙fprintf(' 转盘滚子与凸轮槽底间隙的最小值emin = %3.4f mm \n',fix(0.2*b));fprintf(' 转盘滚子与凸轮槽底间隙的最大值emax = %3.4f mm \n',fix(0.4*b));disp ' 转盘滚子与凸轮槽底至少取间隙值 e = 5~10 mm'e=input(' 确定滚子与凸轮槽底的间隙(mm) e = ');% 凸轮定位环面的径向深度h=b+e;% 凸轮定位环面的外圆直径Do=2*Rp_1+b;% 凸轮定位环面的内圆直径Di=Do-2*h;% 凸轮宽度fprintf(' 凸轮宽度的最小值Lmin = %3.4f mm \n',fix(2*Rp_2*sin(phi_f*hd/2)));fprintf(' 凸轮宽度的最大值Lmax = %3.4f mm \n',fix(2*Rp_2*sin(phi_f*hd/2)+2*Rr)); L=input(' 确定凸轮宽度(mm) L = ');% 转盘的外圆直径fprintf(' 转盘外圆直径的最小值D_2min = %3.4f mm \n',2*(Rp_2+Rr));D_2=input(' 确定转盘外圆直径(mm) D_2 = ');% 转盘基准端面到滚子宽度中点的轴向距离rG=A-Rp_1;% 转盘基准端面到滚子上端面的轴向距离rO=rG-b/2;% 转盘基准端面到滚子下端面的轴向距离re=rG+b/2;% 输出圆柱分度凸轮机构几何尺寸计算结果disp ' ======== 圆柱分度凸轮机构几何尺寸========'fprintf(' 许用压力角alpha_p = %3.4f 度\n',alpha_p); fprintf(' 凸轮节圆半径Rp_1 = %3.4f mm \n',Rp_1); fprintf(' 转盘节圆半径Rp_2 = %3.4f mm \n',Rp_2); fprintf(' 转盘滚子中心角phi_z = %3.4f 度\n',phi_z); fprintf(' 滚子半径Rr = %3.4f mm \n',Rr);fprintf(' 滚子宽度 b = %3.4f mm \n',b);fprintf(' 转盘滚子与凸轮槽底间隙 e = %3.4f mm \n',e);fprintf(' 凸轮定位环面的径向深度h = %3.4f mm \n',h);fprintf(' 凸轮定位环面的外圆直径Do = %3.4f mm \n',Do); fprintf(' 凸轮定位环面的内圆直径Di = %3.4f mm \n',Di); fprintf(' 凸轮宽度L = %3.4f mm \n',L);fprintf(' 转盘外圆直径D_2 = %3.4f mm \n',D_2); fprintf(' 转盘基准端面到滚子上端面的轴向距离rO = %3.4f mm \n',rO); fprintf(' 转盘基准端面到滚子宽度中点轴向距离rG = %3.4f mm \n',rG); fprintf(' 转盘基准端面到滚子上端面的轴向距离re = %3.4f mm \n',re);% 3-圆柱分度凸轮机构压力角的计算% 1#、2#、3#滚子的起始位置角(单位:度)phi0_1=-p*0.5*phi_z;phi0_2=p*0.5*phi_z;phi0_3=p*1.5*phi_z;% 计算1#、2#、3#滚子位置角(单位:度)phi=zeros(i_zxjs,3); % 变量初始化phi1=phi0_1-p.*zxjs(:,2); % zxjs(:,2)存储转盘角位移phi_2 phi2=phi0_2-p.*zxjs(:,2);phi3=phi0_3-p.*zxjs(:,2);phi=[phi1 phi2 phi3]; % 行-theta,列-滚子位置角% 转盘节圆半径处的压力角% 机构的角速度比(omega_2/omega_1)—数组zxjs(:,6)alpha_fz=Rp_2.*zxjs(:,6); % 计算压力角的分子数组alpha_fm_1=C-Rp_2.*cos(phi(:,1)); % 计算1#滚子压力角的分母数组alpha_1=atan2(alpha_fz,alpha_fm_1);alpha_fm_2=C-Rp_2.*cos(phi(:,2)); % 计算2#滚子压力角的分母数组alpha_2=atan2(alpha_fz,alpha_fm_2);alpha_fm_3=C-Rp_2.*cos(phi(:,3)); % 计算3#滚子压力角的分母数组alpha_3=atan2(alpha_fz,alpha_fm_3);% 绘制转盘节圆半径处与1#、2#、3#滚子相啮合的压力角变化线图figure(2);subplot(3,1,1);plot(zxjs(:,1),alpha_1/hd);title('转盘节圆半径处与1号滚子相啮合的压力角变化线图');grid;xlabel('凸轮转角\theta (^。

毕业设计---圆柱凸轮分度机构的设计计算及运动仿真

圆柱凸轮分度机构的设计计算及运动仿真摘要:圆柱凸轮分度机构主要用于两垂直轴间的运动。

当主动轴连续旋转运动时,从动件是装有多个滚子的转盘,可按设计要求作间歇步进分度转位运动,从而把连续旋转地输入运动形式转化为具有停歇区的分度运动输出形式。

本文主要介绍了圆柱凸轮分度机构方案的选择,理论廓线和工作廓线的计算方法。

利用c语言程序编写圆柱凸轮轨道的计算程序及利用matlab绘出凸轮轮廓曲线,同时利用三维造型软件完成主要零部件建模及利用Pro/E完成零部件装配及运动仿真。

本文还介绍了凸轮分度机构常用运动规律的主要特性比较及其使用场合,以及在设计过程中遇到的一些问题及解决方法。

关键词:圆柱凸轮分度机构,设计计算,实体建模,运动仿真1 总述1.1前言凸轮机构是使从动件作预期规律运动的高副机构。

其主要优缺点如下。

优点:○1从动件的运动规律可以任意拟定,凸轮机构可用于对从动件要求严格的地方,也可以用于要求从动件作间歇运动的地方,其运动时间与停歇时间比例以及次数都可以任意拟定。

可以高速启动,动作准确可靠。

○2只要设计相应的凸轮轮廓,就可以使从动件按拟定的规律运动。

一般中、低速凸轮的运动设计比较简单。

○3由于数控机床及计算机的广泛应用,特别是近些年来可以实现计算机辅助设计与制造使凸轮轮廓的加工并不十分困难。

缺点:○1在高副接触处难以保证良好的润滑,又因其压力较大,故容易磨损,为了保持必要的寿命,传递动力不能过大。

○2高速凸轮机构中,其高副接触处的动力学特性比较复杂,精确分析与设计都比较困难。

而在许多机械设备中,特别是自动化半自动化机械设计中,由于生产工艺的要求,往往需要机构来实现周期性的转位,分度动作以及带有瞬间停顿或停歇区的断续性运动。

这种输出曲线呈现周期性的机构称为间歇运动机构。

间歇运动机构广泛应用于机床、化工、轻工、印刷、电子、包装、食品机械、计量器具等行业。

机械运动机构种类繁多,随着科学技术的发展,加工效率的提高,高速、精密的间歇运动机构越来越多的得到使用。

凸轮分割器入力轴扭矩计算

凸轮分割器入力轴扭矩计算

凸轮分割器入力轴扭矩计算是一个涉及机械设计、运动学和力学的复杂问题。

以下是其基本步骤和公式:

1. 确定凸轮分割器的输入扭矩:输入扭矩(T_in)是决定凸轮分割器性能的重要参数,其计算公式为 T_in = F D,其中 F 是作用在凸轮分割器输入轴

上的力,D 是该轴的直径。

2. 确定凸轮与从动件之间的摩擦扭矩:由于凸轮分割器内部存在摩擦,因此需要计算摩擦扭矩(T_fr)。

这可以通过经验公式或实验获得,也可以通过

查找相关资料获取。

3. 确定输出扭矩:凸轮分割器的输出扭矩(T_out)可以通过以下公式计算:T_out = T_in - T_fr。

4. 确定输入转速和输出转速:输入转速(N_in)和输出转速(N_out)是决定凸轮分割器工作频率的关键参数,可以通过以下公式计算:N_in = 60 F / (pi D),N_out = N_in / (1/s1 + 1/s2 + ... + 1/sn),其中 s1, s2, ..., sn

是凸轮分割器的分割数。

5. 校核入力轴扭矩:根据以上计算出的参数,需要校核入力轴的扭矩是否满足要求。

如果T_in 小于最小入力扭矩(T_min),则说明入力轴扭矩不足,需要进行调整或更换部件。

以上信息仅供参考,建议咨询凸轮分割器制造商或专家以获取更准确的信息。

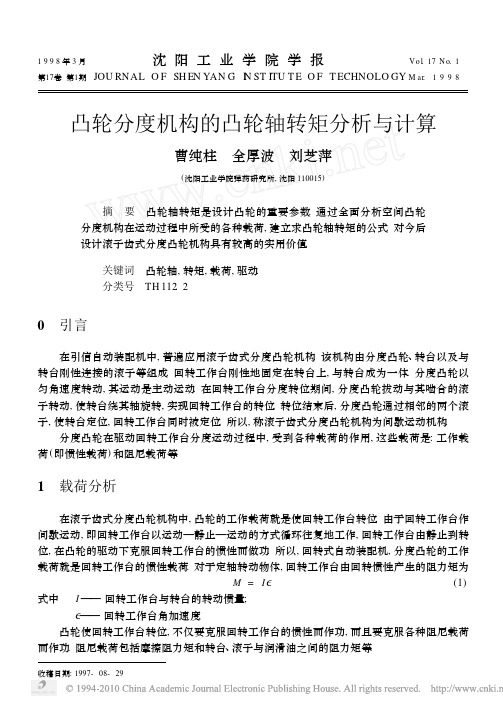

凸轮分度机构的凸轮轴转矩分析与计算

第17卷 第1期 JOU RNAL O F SH EN YAN G IN ST ITU T E O F T ECHNOLO GY M ar. 1 9 9 8

凸轮分度机构的凸轮轴转矩分析与计算

位, 在凸轮的驱动下克服回转工作台的惯性而做功. 所以, 回转式自动装配机, 分度凸轮的工作

载荷就是回转工作台的惯性载荷. 对于定轴转动物体, 回转工作台由回转惯性产生的阻力矩为

M = IΕ

(1)

式中 I —— 回转工作台与转台的转动惯量;

Ε—— 回转工作台角加速度.

凸轮使回转工作台转位, 不仅要克服回转工作台的惯性而作功, 而且要克服各种阻尼载荷

曹纯柱 全厚波 刘芝萍

(沈阳工业学院弹药研究所, 沈阳 110015)

摘 要 凸轮轴转矩是设计凸轮的重要参数. 通过全面分析空间凸轮 分度机构在运动过程中所受的各种载荷, 建立求凸轮轴转矩的公式. 对今后 设计滚子齿式分度凸轮机构具有较高的实用价值.

关键词 凸轮轴, 转矩, 载荷, 驱动. 分类号 TH 112. 2

将式 (5) 和式 (6) 代入式 (4) , 整理后得

M 0=

I Ω2

tn 3

(

8

E

)

+

f (P 1 + P 2) R Ω8

tn

Ξ

(7)

第 1 期 曹纯柱等: 凸轮分度机构的凸轮轴转矩分析与计算

37

从式 (7) 可以看出, 凸轮轴转矩与 (8 E ) 有关. (8 E ) 的最大值 (8 E )m 称为动载转矩特性值, 可 以由回转工作台给定的运动规律求出, 修正正弦运动规律的动载转矩特性值 (8 E )m = 5. 46.

凸轮动态扭矩标准

凸轮动态扭矩是指凸轮在运动过程中所产生的扭矩大小。

在机械设计和制造中,凸轮动态扭矩是一个重要的参数,它直接影响到凸轮传动系统的性能和可靠性。

凸轮动态扭矩的标准通常是根据凸轮的尺寸、形状、材料和工作条件等因素来确定的。

在国际标准中,常用的凸轮动态扭矩标准包括ISO 1328-1和DIN 7662。

ISO 1328-1是国际标准化组织(ISO)制定的凸轮动态扭矩标准,它规定了凸轮动态扭矩的测试方法和计算公式。

根据ISO 1328-1标准,凸轮动态扭矩的计算公式为:

T = K * D * P

其中,T是凸轮动态扭矩,K是凸轮动态扭矩系数,D是凸轮直径,P是凸轮的压力角。

DIN 7662是德国标准化组织(DIN)制定的凸轮动态扭矩标准,它与ISO 1328-1标准类似,也规定了凸轮动态扭矩的测试方法和计算公式。

根据DIN 7662标准,凸轮动态扭矩的计算公式为:

T = K * D * P

其中,T是凸轮动态扭矩,K是凸轮动态扭矩系数,D是凸轮直径,P是凸轮的压力角。

需要注意的是,不同的凸轮动态扭矩标准可能采用不同的计算公式和测试方法,因此在实际应用中需要根据具体情况选择适合的标准。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(沈阳工业学院弹药研究所, 沈阳 110015)

摘 要 凸轮轴转矩是设计凸轮的重要参数. 通过全面分析空间凸轮 分度机构在运动过程中所受的各种载荷, 建立求凸轮轴转矩的公式. 对今后 设计滚子齿式分度凸轮机构具有较高的实用价值.

关键词 凸轮轴, 转矩, 载荷, 驱动. 分类号 TH 112. 2

轴直径和对转轴的正压力有关. 由于这种摩擦力为滚动摩擦力, 滚动摩擦力远远小于滑动摩擦

力. 所以, 转轴的摩擦阻力矩明显小于M 2, 也可以忽略不计.

2 建立凸轮轴转矩的计算公式

设凸轮轴的转矩为M 0, 当凸轮旋转 dΗ时, 回转工作台转动 dΗ1. 凸轮的输入功为M 0dΗ; 在 凸轮的驱动下, 克服回转工作台的惯性, 凸轮做的功为M dΗ1; 同时, 凸轮还要克服摩擦阻力矩 M 2 做的功为M 2dΗ1. 如果忽略凸轮与滚子之间的传动损失, 根据输出功等于输入功原则, 应该 有

将式 (5) 和式 (6) 代入式 (4) , 整理后得

M 0=

I Ω2

tn 3

(

8

E

)

+

f (P 1 + P 2) R Ω8

tn

Ξ

(7)

第 1 期 曹纯柱等: 凸轮分度机构的凸轮轴转矩分析与计算

37

从式 (7) 可以看出, 凸轮轴转矩与 (8 E ) 有关. (8 E ) 的最大值 (8 E )m 称为动载转矩特性值, 可 以由回转工作台给定的运动规律求出, 修正正弦运动规律的动载转矩特性值 (8 E )m = 5. 46.

M 0dΗ= M dΗ1 + M 2dΗ1

(3)

于是

M 0=M

d Η1 dΗ

+

M

2

d Η1 dΗ

=

M

dΗ1 dt

ddΗt +

M

dΗ1 2 dt

dΗ dt

=

M Ξ1 Ξ

+

M

2 Ξ1 Ξ

=

(M Ξ1 + M 2Ξ1)

Ξ

式中 Ξ1 —— 回转工作台转速;

Ξ—— 凸轮转速.

将式 (1) 和式 (2) 代入上式得

由凸轮轴转矩, 可以求得滚子齿式分度凸轮机构运动所需功率, 进而求出引信自动装配机 的功率. 把凸轮轴转矩与圆锥形滚子凸轮的压力角相结合, 可以求得凸轮与滚子之间的作用 力, 进而计算凸轮与滚子之间的接触应力, 用以校核凸轮机构的接触应力强度.

参考文献

1 彭国勋, 肖正扬. 自动机械的凸轮机构设计. 北京: 机械工业出版社, 1990 2 Robert J. Petroff. In term itten t m echan ism and m ethod of m ak ing the sam e. U n ited States Paten t O ffice. 3456529. 1969- 07- 229 3 杨基厚. 机构运动学与动力学. 北京: 机械工业出版社, 1987 4 殷鸿梁, 朱邦贤. 间歇运动机构设计. 上海: 上海科学技术出版社, 1996

0 引言

在引信自动装配机中, 普遍应用滚子齿式分度凸轮机构. 该机构由分度凸轮、转台以及与 转台刚性连接的滚子等组成. 回转工作台刚性地固定在转台上, 与转台成为一体. 分度凸轮以 匀角速度转动, 其运动是主动运动. 在回转工作台分度转位期间, 分度凸轮拔动与其啮合的滚 子转动, 使转台绕其轴旋转, 实现回转工作台的转位. 转位结束后, 分度凸轮通过相邻的两个滚 子, 使转台定位, 回转工作台同时被定位. 所以, 称滚子齿式分度凸轮机构为间歇运动机构.

分度凸轮在驱动回转工作台分度运动过程中, 受到各种载荷的作用, 这些载荷是: 工作载 荷 (即惯性载荷) 和阻尼载荷等.

1 载荷分析

在滚子齿式分度凸轮机构中, 凸轮的工作载荷就是使回转工作台转位. 由于回转工作台作

间歇运动, 即回转工作台以运动—静止—运动的方式循环往复地工作, 回转工作台由静止到转

A na lyses and Com p u ta t ion of Cam Shaft To rgue fo r Cam Index ing M echan ism

Cao Chunzhu Q uan houbo L iu zh ip ing

( In stitu te fo r Am un ition, Shenyang In stitu te of T echno logy, Shenyang 110015)

以上在公式推导过程中, 忽略润滑油对转台和滚子的阻力矩和粘性阻力矩, 忽略转台与转

轴的摩擦阻力矩. 再加上一些考虑不到的现场因素, 工程上常常通过取安全系数的办法, 近似

地用下式计算凸轮轴的转矩.

M 凸 = bM 0

(8)

式中, b 为安全系数, 一般取 b = 1. 5.

3 结束语

凸轮轴转矩是设计凸轮的重要参数, 其大小与凸轮机构的结构有关. 滚子齿式分度凸轮机 构设计时, 当机构的结构方案确定之后, 就可以进行凸轮轴转矩计算. 凸轮轴转矩由工作载荷 和阻尼载荷迭加而成. 工作载荷就是转台和回转工作台的惯性载荷, 惯性载荷在运动过程中随 给定的运动规律变化. 阻尼载荷随静摩擦力转变为动摩擦力的变化而变化. 所以, 凸轮轴转矩 在转动过程中不断地变化. 一般情况下, 最大转矩出现在回转工作台的 (8 E)m 动载转矩特性值 处.

而作功. 阻尼载荷包括摩擦阻力矩和转台、滚子与润滑油之间的阻力矩等.

收稿日期: 1997- 08- 29

36

沈 阳 工 业 学 院 学 报 1998 年

由于回转工作台和转台自身的重量, 作用在壳体的底座上, 对底座产生正压力, 在回转工 作台转动工作中, 产生摩擦阻力矩. 一般说来, 回转工作台的最大转速不超过 1 rad s, 属于低 速 转动, 所以可以认为其摩擦力与转速无关, 只存在着库仑摩擦力. 设回转工作台重量为 P 1、 转台及滚子重量为 P 2、与底座摩擦系数为 f 、转台平均回转半径为 R. 那么, 由摩擦力产生的阻 力矩为

位, 在凸轮的驱动下克服回转工作台的惯性而做功. 所以, 回转式自动装配机, 分度凸轮的工作

载荷就是回转工作台的惯性载荷. 对于定轴转动物体, 回转工作台由回转惯性产生的阻力矩为

M = IΕ

(1)

式中 I —— 回转工作台与转台的转动惯量;

Ε—— 回转工作台角加速度.

凸轮使回转工作台转位, 不仅要克服回转工作台的惯性而作功, 而且要克服各种阻尼载荷

M 2 = f (p 1 + p 2)R

(2)

还有, 转台和滚子浸泡在润滑油中, 润滑油对转台和滚子形成阻力和粘性阻力. 由于转速

较低, 润滑油阻力和粘性阻力相对工作载荷来说很小, 可以忽略不计. 另外, 在转台与回转工作

台绕其转轴旋转时, 转台与转轴之间的相对转动, 也产生摩擦阻力矩. 摩擦阻力矩的大小与转

M 0 = 〔I ΕΞ1 + f (P 1 + P 2) RE

(5)

式中 Ω—— 回转工作台总的转位角;

tn —— 回转工作台转过总的转位角 Ω时所需的时间;

E —— 回转工作台的无因次角加速度 (由给定的运动规律决定).

又因为

Ξ1 = Ωtn 8

(6)

式中 8 —— 回转工作台的无因次角速度 (由给定的运动规律决定).

[Abstract ] T he cam shaft to rque is the im po rtan t p a ram eter in design of the cam. B y ana lysing a ll the k ind s of load s bo rne upon the sp ace cam index ing m echan ism in the m ove2 m en t, the equa t ion s fo r so lu t ion to the cam shaft to rque a re estab lished. It is of h igh ly p ract i2 ca l va lue fo r the design of ro ller gea r index ing d rive in the fu ter. [Key words ] cam chaft, to rque, load, d rive.

1 9 9 8 年 3 月 沈 阳 工 业 学 院 学 报 V o l. 17 N o. 1

第17卷 第1期 JOU RNAL O F SH EN YAN G IN ST ITU T E O F T ECHNOLO GY M ar. 1 9 9 8

凸轮分度机构的凸轮轴转矩分析与计算