巴氏合金轴瓦的离心铸造

大型双金属轴瓦巴氏合金浇注的质量控制

Qu lt n r lo u i g o a g ieBi t lBu h wih W h t l y a iy Co t o fPo r n f L r e S z mea s t i Al e o

Sh o iBa qua n

( o g i g N n f ro s Me a Gr u T n l o — r u t l( o p)Co ) n e .

A b t a t The Pr s r c oce l ss fow ofpou ig ofl ge sz bi et rn ar ie m albus ied pou ig t ch qu i u m arz h by fx rn e ni e s s m ied.

维普资讯

20 0 2年 第 3期

安 徽

冶 金

4r 7

・

技 术 交流 ・

大 型双 金属轴 瓦 巴氏合 金浇 注 的质量 控制

施 保 全

( 陵 有色 金属 ( 团) 司) 铜 集 公

摘 要 概 述 了采 用 固定 浇 注 法 浇 注 大 型 双 金 属 轴 瓦 的 工 艺 流 程 , 出 了提 高 巴 氏 合 金 浇 注 质 量 的 方 法 , 指 分 析 了巴 氏合 金 浇 注 的 常 见 质 量 缺 陷 , 提 出 了相 应 对 策 。 并 关 键 词 双金 属 轴 瓦 巴 氏合 金 浇 注工 艺 质 量 控 制 胎 具

Me h d t mp o e t e p u i g q al y o i l y i u o r Co t o o i r v h o rn u i fwht a l sp tf wa d. mmo u l y d f c s i h o r g o i t e o n q a i e e t n t e p u i fwh t t n e

巴氏合金轴瓦的浇铸方法

巴氏合金轴瓦的浇铸方法1.原材料准备为了制作巴氏合金轴瓦,首先需要准备适量的巴氏合金材料。

巴氏合金一般由铜、铝、锌、铅和锡等元素组成,按照一定的配方比例混合后,通过熔炼得到。

在熔炼过程中,需要注意控制熔炼温度和时间,以保证合金成分的准确性和均匀性。

2.模具准备制作巴氏合金轴瓦的模具需要具备一定的精度和稳定性。

一般情况下,采用砂型浇铸方法,因此需要准备砂型。

砂型的制作通常分为两个步骤:模具制备和砂型制作。

模具制备时,需要按照轴瓦的形状和尺寸制作模具,并确保模具的精度和韧性。

砂型制作时,将模具放入砂箱中,将细砂铺在上面,然后用压力或震动的方式将砂子压实,最后将模具取出即得到了砂型。

3.浇注在进行浇注之前,需要将砂型进行表面处理,以保证轴瓦的光洁度和外观质量。

然后,将准备好的巴氏合金材料融化,并将熔融合金澄清除杂。

同时,需要控制熔融合金的温度和流动性,保证浇注时合金能够充分填充砂型并顺利流动。

浇注时,需要注意以下几点:1)控制浇注速度,适度加快浇注速度可以减少气孔和缩松的产生。

2)采用底浇方式,即将合金从砂箱的底部或侧部倒入砂型中,可以避免气体混入合金中。

3)避免浇注温度过高,过高的温度可能导致砂型烧损,产生裂缝或缩孔。

4.冷却和回火处理浇注完毕后,轴瓦需要进行冷却和回火处理,以提高其机械性能和抗磨性能。

冷却和回火处理的方法有很多种,通常采用水冷或油冷的方式进行。

在冷却过程中,需要控制冷却速度和温度,避免轴瓦过快或过慢的冷却,以确保轴瓦的硬度和韧性达到最佳状态。

5.成品检查最后,需要对轴瓦进行成品检查,以确保其质量符合要求。

成品检查包括外观检查、尺寸检查和力学性能检查等。

外观检查主要是检查轴瓦的光洁度和表面有无肉眼可见的缺陷;尺寸检查主要是检查轴瓦的尺寸精度和形状是否满足要求;力学性能检查主要是通过拉伸试验、硬度测试等手段来评估轴瓦的机械性能。

通过上述的浇铸方法,可以制作出质量优良的巴氏合金轴瓦。

这些轴瓦具有良好的耐磨性能和机械性能,广泛应用于各种机械设备中。

数控巴氏合金离心浇铸机的研制

文 章 编 号 :1 0 0 2 — 6 6 7 3( 2 0 1 4 )0 6 — 0 5 1 — 0 3

数控 巴氏合金 离心浇铸机 的研 制

张 耀1 , 2 ,赵 光 良 ,黄 文广 1 , 2 ,任 达 千 1 , 2

( 1 . 浙 江 机 电 职 业 技 术 学 院 ,浙 江 杭 州 3 1 0 0 5 3 ;2 . 浙 江 省 滑 动轴 承 工 程 技 术 研 究 中心 ,浙 江 诸 暨 3 1 1 8 0 0 )

0 引 言

巴氏合 金是 一种 用 于浇 铸轴 瓦 的易 熔 轴承 合金 ,因 其具 有 良好 的导 热性 和 耐磨 性而 被 广泛 应用 于 汽车 、电

铸 机 只能 完 成某 几 款轴 瓦 的 巴氏合 金 浇铸 .设 备 利 用 率

不高 ,较 难 满足 电 机 、汽轮 机 等行 业 的单 件 或小 批 量 定 制生 产 要求 。针 对 上述 问题 ,课 题 组研 制 出以可 编 程 序 控制 器 ( P L C) 为 控制 中心 ,对轴 瓦本 体 温 度 、 巴氏合 金 液体 温度 实行 在线 测量 与 控制 ;用 P L C与 变频 器结 合 实 现 闭环 变频 调 速控 制 系统 ,使 转速 的控制 精 度 、稳 定 性 大 幅度 提高 ;通 过 人机 界 面可 按工 艺 要求 设 定轴 瓦 的转

i ng ma c h i ne wa s de s i g n e d .Pr a c t i c e ha s p r o ve d t h a t t he ma c h i n e c a n i mp r o v e t h e me c h a ic n l a p r o pe r ie t s o f S h ̄n g b e a r i n g of t he Ba b b i t t a l l o y , r e d u c e t h e p r o du c t i on c o s t ,p r omot e t h e e fi c i e n c y o f t he ma c h i ne .I t i s o bv i o u s i n e ne r g y s a v i ng ,s i mp l e i n o p e r a t i o n.I t h a s s t r on g a nd—i n— t e r f e r e nc e如 i 1 i t v . Ke y wo r  ̄ :b a b bi t a l l oy; CN C s y s t e m ;c e nt r i f ug a l c a s t i n g ma c hi n e

巴士合金轴瓦的铸造

《 重技 术 》 一

巴 士 合 金 轴 瓦 的 铸 造

曹延 军 。孙 刚毅

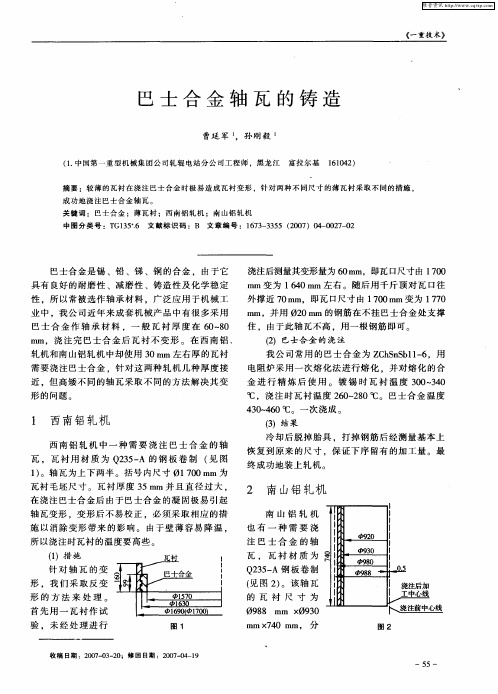

(. 国第 一 重 型 机械 集 团公 司 轧 辊 电 站 分公 司工 程 师 ,黑 龙 江 1中 富 拉尔 基 1 14 ) 6 0 2

摘 要 :较 薄 的瓦 衬 在 浇 注 巴 士合 金 时 极 易 造 成 瓦 衬 变 形 ,针对 两 种 不 同尺 寸 的薄 瓦 衬 采取 不 同 的措 施 , 成 功地 浇 注 巴士 合 金 轴 瓦 。 关 键 词 : 巴士 合 金 ;薄 瓦衬 ;西 南 铝 轧 机 ;南 山 铝 轧 机

轴 瓦变 形 。变形 后 不易 校 正 。必 须采 取 相应 的措

冷 却后 脱 掉 胎具 ,打掉 钢 筋后 经 测量 基本 上 恢 复 到原来 的尺 寸 ,保证 下序 留有 的加 工量 。最

终 成功 地装 上轧 机 。

2 南 山铝 轧机

南 山 铝 轧 机 也 有 一 种 需 要 浇

及 可 借鉴 的 经验 ,只能按 照 理论 ,根据 普 通模 型

的生 产经 验 ,设 置各 项工 艺参 数 。由于 该模 是 扁 型 ,模 子 内腔 形状 比较特 殊 ,所 以从 模 型工 艺 到 上 下 两 半 。 厚 度 为 2 9 mm, 高 7 0 4

性 。所 以 常被选 作 轴承 材料 。广泛 应 用 于机 械 工 业 中 。我公 司近 年来 成 套机 械 产 品 中有很 多 采用

浇注后测量其变形量为 6 m 0 m。即瓦 口尺寸 由 1 0 0 7 m 变为 1 4 m 0mm左 右 。随 后用 千斤 顶 对 瓦 口往 6 外撑 近 7 mm.即瓦 口尺寸 由 1 0 mm变为 1 7 0 0 7 0 7 mm,并 用 0 0m 的钢筋 在不 挂 巴士合 金处 支 撑 2 m 住 ,由于此轴 瓦不 高 ,用一 根钢 筋 即可 。

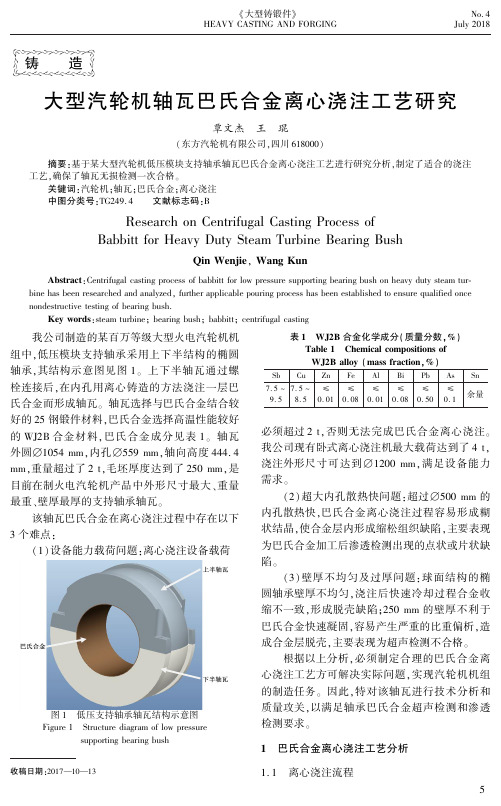

大型汽轮机轴瓦巴氏合金离心浇注工艺研究

1. 3 预处理工艺设计 轴瓦除须经过去氢处理和巴氏合金浇注前精

加工外ꎬ还需对内孔进行喷丸处理以及内孔表面 活化处理等预处理工艺ꎮ 喷丸处理确保所有的内 孔覆盖率达 100% ꎬ采用低碳钢钢丸ꎬ直径不得超 过⌀3 mmꎮ 喷丸处理的目的是强化轴瓦内孔ꎬ提 高本体与巴氏合金的结合能力ꎮ 活化处理则在喷 丸处理及清洗后ꎬ在内孔涂刷一层饱和氯化锌溶 液ꎮ 1. 4 镀锡工艺设计

镀锡温度对巴氏合金浇注起着重要作用ꎬ镀 锡温度过低会造成锡液流动性差ꎬ不利于杂质去 除ꎻ镀锡温度过高则镀锡层氧化严重ꎬ结合层增加 氧化物而降低结合强度ꎮ 因此ꎬ必须制定合理的 镀锡工艺方可保证镀锡质量ꎮ 镀锡工艺分为预镀 锡、组装、终镀锡三部分ꎮ 在镀锡炉内进行镀锡ꎮ 锡的熔点为 231. 9℃ ꎬ属于低熔点金属ꎮ 为保证 镀锡过程锡液的流动性ꎬ镀锡温度设置在高于熔 点的 50 ~ 100℃ 之间ꎮ 结合我公司镀锡工艺ꎬ设 定镀锡温度在 280 ~ 320℃ 之间ꎮ 由于轴瓦壁厚 较厚ꎬ镀锡浸泡过程会使锡液温度下降严重ꎬ故浸 泡时间需保证锡液回升至 280℃ 方可出炉ꎮ 并且 用钢丝刷配合氯化铵粉末在内孔进行刷镀ꎬ直至 呈镜面状ꎮ 刷镀时间约为 5 ~ 10 minꎮ 上下半轴 瓦各自预镀锡完成后再用螺栓连接组装成整体ꎬ 然后返回镀锡炉内完成终镀锡ꎮ 终镀锡完成后迅 速上离心机装夹及浇注ꎮ 1. 5 离心浇注工艺设计

Sb Cu Zn Fe Al Bi Pb As Sn 7. 5 ~ 7. 5 ~ ≤ ≤ ≤ ≤ ≤ ≤

9. 5 8. 5 0. 01 0. 08 0. 01 0. 08 0. 50 0. 1 余量

联合推力支持轴承巴氏合金离心铸造工艺研究

·覃文杰,王琨,刘亚兵,李建伟,梁刚,向冲(东方汽轮机有限公司,四川德阳,618000)摘要:文章对某汽轮机联合推力支持轴承巴氏合金离心铸造进行工艺研究。

通过镀锡、浇注温度、离心转速、浇注重量、冷却方式等工艺参数分析,解决了巴氏合金脱壳问题,满足了产品质量要求。

关键词:汽轮机,联合推力支持轴承,巴氏合金,离心浇注中图分类号:TG249文献标识码:B文章编号:1674-9987(2020)02-0038-06 Research on Centrifugation Technology of Babbitt Alloyfor Thrust and Support BearingQIN Wenjie,WANG Kun,LIU Yabing,LI Jianwei,LIANG Gang,XIANG Chong(Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)Abstract:The article researched on the centrifugation technology of the B abbitt alloy for a turbine thrust and support bearing. Through the analysis of technological parameters such as tinning,pouring temperature,centrifugal speed,pouring weight and cooling mode,the problem of Babbitt alloy shelling was solved and the product quality requirement was satisfied.Key words:steam turbine,thrust and support bearing,Babbitt alloy,centrifugal casting1前言巴氏合金由美国人巴比特发明,分为锡基巴氏合金和铅基巴氏合金。

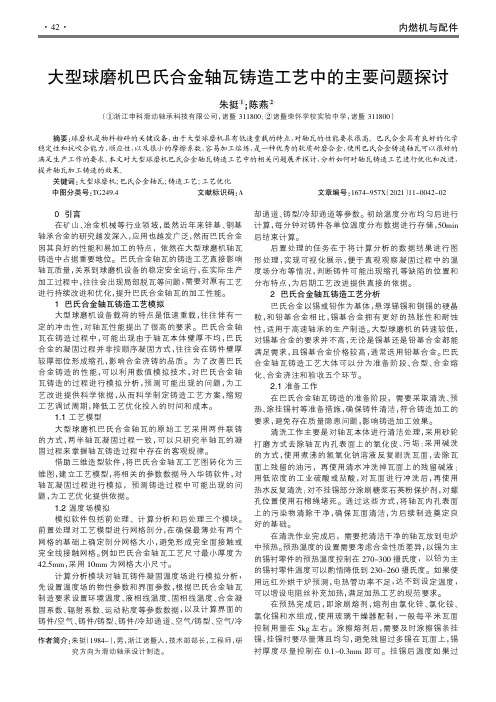

大型球磨机巴氏合金轴瓦铸造工艺中的主要问题探讨

内燃机与配件0引言在矿山、冶金机械等行业领域,虽然近年来锌基、铜基轴承合金的研究越发深入,应用也越发广泛,然而巴氏合金因其良好的性能和易加工的特点,依然在大型球磨机轴瓦铸造中占据重要地位。

巴氏合金轴瓦的铸造工艺直接影响轴瓦质量,关系到球磨机设备的稳定安全运行,在实际生产加工过程中,往往会出现局部脱瓦等问题,需要对原有工艺进行持续改进和优化,提升巴氏合金轴瓦的加工性能。

1巴氏合金轴瓦铸造工艺模拟大型球磨机设备载荷的特点是低速重载,往往伴有一定的冲击性,对轴瓦性能提出了很高的要求。

巴氏合金轴瓦在铸造过程中,可能出现由于轴瓦本体壁厚不均,巴氏合金的凝固过程并非按顺序凝固方式,往往会在铸件壁厚较厚部位形成缩孔,影响合金浇铸的品质。

为了改善巴氏合金铸造的性能,可以利用数值模拟技术,对巴氏合金轴瓦铸造的过程进行模拟分析,预测可能出现的问题,为工艺改进提供科学依据,从而科学制定铸造工艺方案,缩短工艺调试周期,降低工艺优化投入的时间和成本。

1.1工艺模型大型球磨机巴氏合金轴瓦的原始工艺采用两件联铸的方式,两半轴瓦凝固过程一致,可以只研究半轴瓦的凝固过程来掌握轴瓦铸造过程中存在的客观规律。

借助三维造型软件,将巴氏合金轴瓦工艺图转化为三维图,建立工艺模型,将相关的参数数据导入华铸软件,对轴瓦凝固过程进行模拟,预测铸造过程中可能出现的问题,为工艺优化提供依据。

1.2温度场模拟模拟软件包括前处理、计算分析和后处理三个模块。

前置处理对工艺模型进行网格剖分,在确保最薄处有两个网格的基础上确定剖分网格大小,避免形成完全面接触或完全线接触网格。

例如巴氏合金轴瓦工艺尺寸最小厚度为42.5mm ,采用10mm 为网格大小尺寸。

计算分析模块对轴瓦铸件凝固温度场进行模拟分析,先设置温度场的物性参数和界面参数,根据巴氏合金轴瓦制造要求设置环境温度、液相线温度、固相线温度、合金凝固系数、辐射系数、运动粘度等参数数据,以及计算界面的铸件/空气、铸件/铸型、铸件/冷却通道、空气/铸型、空气/冷却通道、铸型/冷却通道等参数。

巴氏合金是用来制造什么的

通常在一些需要使用到轴瓦和轴承的机械设备时就会用到巴氏合金这种材质,这种合金生产的轴衬、轴套等可以起到防滑作用,具有软基体硬质点和硬基体软质点两种特性。

由于巴氏合金分为锡基和铅基两类,这两种合金的特性不同,因此在制造和生产中多发挥的作用也就不一样:

锡基巴氏合金的塑性和热导性好,摩擦系数和膨胀系数小,但疲劳强度不高,允许工作温度较低,主要用于浇注大型机器的轴瓦,如大功率的高速蒸汽机、汽轮机和高速大型机床的主轴轴承等。

铅基巴氏合金性能不如锡基巴氏合金,摩擦系数较大,耐冲击性不高,但价格低廉,因此一般用于工作温度不超过120℃、中速中载无明显冲击载荷的轴承,如电动机、破碎机、压缩机及真空泵等轴承。

常用的铅基轴承合金有1~5号五种。

巴氏合金主要使用于大型机械主轴的轴瓦、轴承、轴衬、轴套。

如:水泥机械、钢铁机械、化工机械、造纸机械、石油机械、船舶机械、压缩机械、煤矿机械、选矿设备等等,还可以用在大型机床上来取代黄铜,效果也很好。

客户在使用巴氏合金的时候,通常选用锡基合金,其常用的牌号有ZChSnSb11-6、ZChSnSb8-4、ZChSnSb8-8等。

铅基合金使用起来比较经济,其常用的牌号有ZChPbSb16-16-2、ZChPbSb1-16-1等。

无论是锡基还是铅基巴氏合金,强度都比较低,不能承受大的压力,故常用离心浇注法将其镶铸在钢制的轴瓦上(08 钢),形成一层薄而均匀的内衬。

巴氏合金浇铸

巴氏合金浇铸[ 标签:巴氏合金 ] 巴氏合金推力轴瓦,采用静止或振动浇铸,容易产生气孔等缺陷,请问这是什么原因,有什么解决方法。

天使的翅膀回答:1 人气:13 提问时间:2011-01-15 09:15求助得到的答案氏合金推力轴瓦常采用锡基巴氏合金。

这类合金在浇铸时常出现的缺陷有裂纹、缩孔、气孔和夹渣等。

裂纹产生的主要原因是:冷速过快,特别是合金完全凝固后冷却速度过大,以及各部位冷却速度不均匀等。

对策是合理制定冷却曲线,先急后缓;轴瓦设计尽量壁厚均匀,尽量避免截面突变等。

缩孔产生的主要原因是:冷速太快,合金凝固时得不到补缩。

气孔产生的主要原因是:合金熔化温度过高,吸气较多;浇铸时冷却速度过快,进入合金的气体来不及析出。

夹渣的主要原因是:合金浇铸温度太低。

由于合金流动性较差,熔渣来不及上浮形成夹渣,或合金浇铸时混入杂质所致。

知道了原因,就容易采取相应的对策了。

根据缺陷制定采取相应对策:轴瓦设计尽量壁厚均匀,尽量避免截面突变,浇铸温度要合理,制定合理的冷却曲线,先急后缓等。

提问人的追问 2011-01-15 14:28这些我们都知道,采取的工艺也是这样的,可还是有气孔,(着色检查的),用户要求很高,着色要一片白,能不能找出其他原因。

回答人的补充 2011-01-15 15:21 1.这种高要求的铸件最好用离心浇铸。

2.当凝固后立即采取保温措施。

其它的原因还要详细检查评估,不是几句话可以解决的,实践第一啊!提问人的追问 2011-01-15 15:30推力瓦是平面上浇铸合金,采用离心浇铸法,不现实,有没有其他的方法。

回答人的补充 2011-01-16 15:32可以将模具型腔预热一下,以降低冷却速度试一试。

若有可能的话采用压铸工艺就会好的多了。

提问人的追问 2011-01-16 16:53z这些都试验了回答人的补充 2011-01-16 17:22压铸也试验过了?压铸压力足够一般是不会产生缩孔的啊!回答人的补充 2011-01-16 17:32对于需要着色检查的的材料来讲,极微小的缺陷也会反映出来,用一般的铸造工艺是几乎不可实现的。

巴氏合金轴瓦浇铸方法

轴瓦浇铸是指在一定温度下通过使用金属材料冶炼成轴瓦或与铸件体结合成形的浇铸工艺。

因此,在维修车间对于磨损后的巴氏合金轴瓦,一般也是重新浇铸新的瓦衬后再继续使用。

那么,具体的浇铸办法是什么呢?

1、底瓦的准备

将底瓦表面清理干净c如果是旧瓦,应先熔去旧巴氏合金衬,将旧轴瓦清理干净,然后对底瓦表面镀锡打底,这是为了使巴氏合金与底瓦接合更牢固、更紧密,并应尽量薄。

2、巴氏合金的熔炼

按要求,将巴氏合金进行加热熔化,巴氏合金的浇铸温度一般在碴

O0~450℃,加热温度不得超过540℃,以免合金烧损。

3、底瓦的装夹

按照底瓦的形状准各好夹具并予以装夹好,在浇铸前将底瓦、夹具等都要预热到250~300℃,底瓦装夹预热好后要即刻进行浇铸。

4、浇铸

浇铸所用的用具都要经过预热烘干。

浇铸时,要注意隔渣,浇流要均匀,不得中断,要一次浇铸完;浇铸速度要掌握好,太快易出现缩孔,太慢易出现气泡。

以上就是巴氏合金轴瓦具体浇铸方法的一些介绍,希望对大家在浇铸巴氏合金轴瓦时有所帮助。

利用车床进行轴瓦巴氏合金层浇注及加工的工艺

技术交流收稿日期:2000-12-10;修订日期:2001-04-20作者简介:冯嘉威(1966-),工程师,1991年毕业于原黑龙江矿业学院矿业机械专业,主要从事矿山机电设备的管理、维修、设计改造工作。

利用车床进行轴瓦巴氏合金层浇注及加工的工艺冯嘉威, 李国顺(黑龙江煤矿安全监察局鹤岗办事处,黑龙江鹤岗 154100)摘 要:介绍了利用车床进行轴瓦巴氏合金层浇注及加工的工艺方法。

关键词:巴氏合金;轴瓦;浇注中图分类号:TG 27;TH133131+1 文献标识码:B 文章编号:1008-8725(2001)05-0051-020 前言用巴氏合金(以铅或锡为基的轴承合金,一般称为巴比特合金)作轴衬材料,具有较好的耐磨性与贴服性。

巴氏合金与各种轴瓦材料的粘合能力不一样,它与青铜、低碳钢易粘合,与铸铁不容易粘合。

为使巴氏合金挂牢,浇前可在轴瓦上车出鸠尾槽或钻些盲孔。

1 浇注前的准备工作111 去污用喷灯,氧气乙炔火焰或专门的加热炉从轴瓦背部进行加热,除去旧的巴氏合金。

用钢丝刷子仔细清除轴瓦上已经熔化的巴氏合金,除去污垢、锈蚀和巴氏合金痕迹。

油沟和鸠尾槽部位应特别清扫。

112 清洗再将轴瓦放在10%~15%的盐酸溶液内约5~10min ,进行酸洗、除去锈蚀。

再置于70~100℃的热水中除去剩余的酸。

轴瓦经酸洗后,再置于70~90℃的含10%苛性钠溶液内煮5~10min 。

然后置于70~100℃的热水中洗去剩余的碱。

碱洗后,禁止用手触摸轴瓦内表面。

有时由于轴瓦在除去旧合金停放的时间较长,表面已产生氧化层,在挂锡底之前,应再用稀酸溶液(15%硫酸或50%盐酸)进行2~3min 的弱腐蚀后立即放入碱溶液内1~2min 中和,然后再用热水清洗。

113 镀锡锡与轴瓦的粘合力比巴氏合金为好,镀锡后可使巴氏合金挂得牢些。

镀锡所用的镀料是锡或锡合金(锡铅合金和锡铝锌合金)。

另外再用硫酸、盐酸、氯化铵、氯化锌作镀剂,镀剂的作用是去除表面氧化物及油脂,便于使锡贴合牢固。

巴氏合金轴瓦的浇铸方法

巴氏合金轴瓦的浇铸方法

在维修车间经常对磨损后的巴氏合金轴瓦重新浇铸新的瓦衬后继续使用。

其工艺过程包括:底瓦的准备、巴氏合金的熔炼、底瓦的装夹、浇铸及检验等。

现就我厂多年来的工作经验综述如下。

一、底瓦的准备

1.熔去旧巴氏合金衬

将旧轴瓦清理干净,然后在炭炉上对瓦背进行均匀地加热。

加热到250~300℃时,镀锡层即开始软化,用工具将合金层轻轻敲下来,再用铲子、刮刀等工具清掉剩余的合金。

2.底瓦表面的清理

除去合金层后,要检查底瓦需镀锡的表面是否干净,如不干净,则会造成镀锡困难,合金与底瓦接合质量也难以保证。

如果底瓦镀锡表面有污垢或氧化物存在,可用砂纸、钢丝刷子等除掉。

如果沾有油泥,可将底瓦放到炭炉上加热到300~350℃,再用刷子等工具蘸饱和氯化锌溶液或50%的盐酸溶液擦掉。

清理干净的底瓦,严禁触及油污。

3.底瓦表面镀锡打底

底瓦表面镀底锡是为了使巴氏合金与底瓦接合更牢固、紧密。

因为巴氏合金中的锡锑立方晶体和锡铜立方晶体都是不能直接与铁或铜接合的,而锡则能与铁、铜很好接合,形成中间合金层——金属化合物。

镀锡层应尽量薄,原因之一是镀锡后形成的金属化合物都是硬而脆的,如不能完全渗入到巴氏合金及底瓦的接合表面层里去,则会

影响它们的接合质量;原因之二是镀锡层越厚,则越易产生氧化,影响接合质量。

镀锡的过程是先将清理干净的底瓦放在炭炉上加热到260~300℃,然后在待镀锡表面涂一层助焊剂,再用锡条涂擦,接着用木片等将锡涂匀。

如不匀,可用木片等蘸助焊剂涂擦后再涂锡,直至均匀为止。

助焊剂可用氯化铵或氯化锌饱和溶液,锡条的纯度在99.5%以上。

巴氏合金瓦离心铸造工艺

巴氏合金瓦离心铸造工艺轴瓦是用铜合金或铸铁铸造后经机加工制成的,为了提高它的耐磨性能,常在轴瓦的内表面浇注一层巴氏合金,浇注后再进行机械加工。

浇注轴瓦的方法一般有离心浇注法和静止浇注法两种。

为了是使巴氏合金能牢固地附着在轴瓦的内表面,就需要有一个正确的浇注工艺。

1、轴瓦浇注工艺巴氏合金轴瓦的浇注工艺过程分为瓦胎的清洗、瓦胎的保护、镀锡、合金熔炼、浇注5个工序。

1.1 瓦胎的清洗对于新瓦瓦胎(即非重新浇注、堆焊及补焊的瓦胎),必须按以下步骤进行清洗。

(1)新瓦瓦胎镀镀锡前必须进行镀锡面的氧化物检查,如发现有氧化痕,必须消除氧化物。

可采用浓度为8-12%的盐酸进行刷洗除锈,酸洗后,再浸入70-80℃的热水中清洗,并检查其浇注轴承瓦胎表面,确认无氧化物痕迹后方可认为合格。

(2)新瓦瓦胎镀锡前,若发现其瓦胎表面有油污或其他污物,可以用丙酮溶液擦洗或用机械加工或用电炉加热等方法去污,确保镀锡表面清洁。

(3)待镀锡的表面在镀锡前应均匀的涂一层氯化锌溶液,防止氧化。

对于需重新浇注的轴瓦,瓦胎清洗处理按如下步骤进行。

(1)去除瓦体旧合金:根据瓦体的大小选择合适的焊枪,用中性焰,均匀的从瓦体背部加热到200℃左右,再用火焰把旧合金直接烤下来。

从背部均匀加热的目的主要是防止瓦体受热变形。

(2)瓦体旧合金基本清除后,待瓦体上的剩余合金凝固前,立即用钢丝轮清除瓦体,直至瓦体待镀锡的表面清洁、发亮为止。

(3)瓦体加热(﹤100℃),将待镀锡表面均匀涂一层饱和氯化锌溶液,防止氧化,涂氯化锌溶液后,应立即镀锡。

1.2瓦胎的保护(1)用石棉泥堵紧轴瓦上的工艺孔,防止镀锡时锡液和浇注时合金液侵入。

(2)不镀锡的表面涂一层均匀的保护剂,保护剂可以采用石墨粉+水+水玻璃,按重量比1:1:1的配方。

1.3镀锡瓦体清洗、保护工作完成后应立即镀锡,镀锡的方法可以采用锡条涂抹法,此法简单易操作,具体镀锡过程如下。

(1)将瓦体在炉内加热或用焊枪从瓦体背部均匀加热到300-350℃(此时需重新浇注的瓦体上的残余合金呈微融状态),用锡条在火焰的烘烤下涂在挂锡的部位,并用毛刷沾氯化锌饱和溶液刷涂锡蹭过的瓦面。

对开式巴氏合金轴瓦的离铸造

对开式巴氏合金轴瓦的离铸造

张军让;饶斌

【期刊名称】《特种铸造及有色合金》

【年(卷),期】1995()5

【摘要】对开式巴氏合金轴瓦的离铸造陕西机床厂张军让,饶斌我厂生产的巴氏合金轴瓦是一副对开式的半圆轴瓦。

长期以来,一直采用传统的静止浇注工艺,由于在浇注过程中采用顶注,合金液中的气体不易排出,瓦背与合金层在重力场下粘结,易产生气孔、脱层等铸造缺陷,而且巴氏合金...

【总页数】2页(P40-40)

【关键词】轴瓦;巴氏合金;离心铸造

【作者】张军让;饶斌

【作者单位】陕西机床厂

【正文语种】中文

【中图分类】TG249.4

【相关文献】

1.大型磨机巴氏合金轴瓦的铸造工艺研究 [J], 曾青;程书海

2.对开式巴氏合金轴瓦的离心铸造 [J], 张军让;饶斌

3.大型球磨机巴氏合金轴瓦铸造工艺中的主要问题探讨 [J], 朱挺;陈燕

4.大型球磨机巴氏合金轴瓦铸造工艺中的主要问题探讨 [J], 朱挺;陈燕

5.大型球磨机巴氏合金轴瓦铸造工艺中的主要问题探讨 [J], 卢红军

因版权原因,仅展示原文概要,查看原文内容请购买。