铝型材模具设计优化方案

超宽铝型材挤压模具的设计方法

超宽铝型材挤压模具是铝型材生产中不可或缺的重要工具,其设计质量直接影响了铝型材的成型质量和生产效率。

本文将从模具设计的基本原理出发,介绍超宽铝型材挤压模具的设计方法。

一、模具设计的基本原理1. 模具的类型超宽铝型材挤压模具主要包括挤压模头、挤出压辊和定位辅助装置等部分。

其中挤压模头与挤出压辊为主要组成部分,是模具的核心部件。

2. 模具的设计原则超宽铝型材挤压模具的设计原则包括优化设计、结构合理、材料选用合理和加工工艺先进等。

在模具设计过程中,需要充分考虑铝型材的产品特性和生产工艺要求,确保模具设计符合生产的需要。

二、超宽铝型材挤压模具的设计方法1. 确定产品结构超宽铝型材挤压模具的设计首先需要明确产品的结构形式、尺寸要求和表面质量要求。

只有明确了产品的特性,才能进行有效的模具设计。

2. 模具结构设计根据产品的结构要求,设计模具的结构形式。

在这一步骤中需要考虑模具的开合方式、模具的冷却系统、模具的进料系统等,确保模具结构合理。

3. 材料选用根据产品的生产要求和模具的使用条件,选择适合的材料。

超宽铝型材挤压模具通常采用高强度、高耐磨的合金钢材料,以确保模具具有较长的使用寿命。

4. 模具加工工艺设计模具的加工工艺,包括模具的精密加工、表面处理、装配和调试等。

在加工过程中需要严格控制尺寸精度,确保模具的加工质量。

5. 模具调试与验证完成模具加工后,需要进行模具的调试和验证工作。

通过模具的调试,确保模具可以正常使用,并满足产品的生产要求。

三、超宽铝型材挤压模具的优化设计1. 模具的结构优化通过CAD技术对模具的结构进行优化设计,提高模具的使用性能和生产效率。

合理利用模具材料,优化模具结构,减轻模具重量,提高模具的刚度和稳定性。

2. 模具的润滑设计合理设计模具的润滑系统,确保铝型材在挤压过程中能够顺畅的通过模具。

优化模具的润滑设计,可降低挤压过程中的摩擦阻力,提高生产效率。

3. 模具的保养与维护对于超宽铝型材挤压模具,定期的保养与维护工作至关重要。

铝模项目施工方案优化(3篇)

第1篇一、前言随着建筑行业的快速发展,铝模技术在建筑工程中的应用越来越广泛。

铝模具有重量轻、刚度好、施工效率高、周转次数多、环保等优点,已经成为现代建筑施工中不可或缺的一部分。

然而,在实际施工过程中,由于种种原因,铝模项目施工方案存在一定的问题,如施工效率低下、成本较高、质量不达标等。

为了提高铝模项目的施工质量和效率,降低成本,本文将对铝模项目施工方案进行优化。

二、铝模项目施工方案存在的问题1. 施工方案不合理部分铝模项目在施工方案设计时,未充分考虑现场实际情况,导致施工过程中出现矛盾和问题,影响施工进度和质量。

2. 施工组织管理不到位施工组织管理是保证铝模项目顺利进行的关键环节。

部分项目在施工过程中,组织管理不到位,导致施工进度滞后、资源浪费、安全隐患等问题。

3. 施工技术不成熟铝模技术在施工过程中涉及多个环节,包括设计、加工、安装、拆除等。

部分项目在施工技术方面存在不成熟的问题,如设计不合理、加工精度不高、安装不规范等。

4. 质量控制不严格铝模项目施工质量是项目成败的关键。

部分项目在施工过程中,质量控制不严格,导致质量问题频发,影响项目进度和效益。

三、铝模项目施工方案优化措施1. 优化施工方案设计(1)充分了解现场实际情况,根据工程特点,制定合理的施工方案。

(2)优化铝模设计,提高铝模的周转次数和利用率。

(3)合理规划施工顺序,确保施工进度和质量。

2. 加强施工组织管理(1)建立健全施工组织管理体系,明确各部门职责,确保施工进度和质量。

(2)加强施工现场管理,合理调配人力、物力、财力,提高施工效率。

(3)加强安全教育培训,提高施工人员的安全意识和操作技能。

3. 提升施工技术水平(1)加强铝模设计、加工、安装、拆除等环节的技术培训,提高施工人员的技术水平。

(2)引进先进的铝模技术,提高施工效率和质量。

(3)优化施工工艺,减少施工过程中的问题。

4. 严格质量控制(1)建立健全质量管理体系,确保施工质量。

几种铝型材挤压模具的优化设计

轻

合

金

加

工

技

术

/’

几种铝型材挤压模具的优化设计

!"#$%$&$’( )*+$(’ ,- .*/*012 )$*+ -,0 34#056$’( 725%$’$5% 722,8

于 立 敏

23 45&657

(北京铝材厂, 北京 !%!!*()

摘要: 铝型材的挤压缺陷很大一部分与挤压模的设计和结构有关。 简要介绍了部分大断面空心型材、 双模孔易偏壁空心 型材、 小开口悬臂面积大的平面型材、 壁薄而长宽比大的平面型材等挤压模的优化设计。 关键词: 铝型材; 挤压模; 设计; 矮墙式阻流带; 尺寸余量; 悬臂桥; 桥式供料板 中图分类号: 89%/)’.*! 文献标识码: : 文章编号: ("%%" ) !%%)&)"/’ %’&%%/’&%/

参 考 文 献2

3"4 3$4

王孝培 . 冲压设计资料 3#4. 北京 2 机械工业出版社, "(’&. 罗曼诺夫斯基(苏) . 冷压手册 3#4. 北京 2中国工业出版社, "(’*.

)

结束语

实践证明,以上几种铝型材挤压模具设计的优化

图# 带桥式供料板的长断面型材模

在实际生产中都是行之有效的。挤出的铝合金型材与 过去 的 相 比 , 成形好、 尺寸精度易保证、 表面质量也得 到了良好的改善。从而大大提高了挤压型材的生产效 率, 降低了生产成本。 随着各行业的经济发展,对铝型材断面形状的要

求也逐渐复杂化, 多样化, 按常规形式设计, 存在许多 不足。因此, 要生产出各种优质型材, 就要在生产、 工作 中不断地学习、 积累经验, 不断地改革和创新。

铝合金模板工程方案优化

一、前言铝合金模板是建筑工程中常用的一种建筑模板,在现代建筑中具有广泛的应用。

铝合金模板具有质轻、高强度、耐腐蚀、耐磨损等特点,可以大大提高建筑施工的效率和质量。

在建筑施工中,如何优化铝合金模板工程方案,提高施工效率和质量,将成为一个重要的课题。

本文将从铝合金模板的材料选择、结构设计、施工工艺等方面进行分析,提出优化方案。

二、铝合金模板材料选择1. 材料的选择原则在铝合金模板的材料选择中应考虑以下几个方面的因素:1)材料的强度和刚度铝合金模板需要具有足够的强度和刚度,以承受施工过程中产生的各种荷载。

因此,在材料选择上应考虑铝合金的强度和刚度。

2)材料的轻量化铝合金模板需要在保证足够强度和刚度的前提下尽量减轻自重,以减小施工过程中的人力和机械设备的消耗。

因此,轻量化是铝合金模板的重要特点之一。

3)材料的耐腐蚀性铝合金模板常常需要在户外施工环境中使用,因此需要具有较好的耐腐蚀性,以保证模板的使用寿命。

4)材料的可加工性铝合金模板需要经过加工成型,因此材料的可加工性也是一个重要的考量因素。

2. 材料选择建议根据以上原则,优化铝合金模板的材料选择建议如下:1)选择高强度和高刚度的铝合金材料,以保证模板的强度和刚度。

2)采用轻质铝合金材料,以减轻模板的自重。

3)选择具有较好耐腐蚀性的铝合金材料,以保证模板的使用寿命。

4)选择具有良好可加工性的铝合金材料,以便于加工成型。

1. 结构设计原则在铝合金模板的结构设计中需要考虑以下几个方面的因素:1)结构的稳定性铝合金模板在使用过程中需要能够保持稳定的工作状态,因此结构设计需要确保其稳定性。

2)结构的可调节性铝合金模板需要能够适应不同的施工需要,因此结构设计需要具有一定的可调节性。

3)结构的连接方式铝合金模板的结构连接方式需要考虑其可靠性和便于拆装的特点。

4)结构的轻量化铝合金模板需要尽量减轻自重,因此结构设计需要考虑轻量化。

2. 结构设计建议根据以上原则,优化铝合金模板的结构设计建议如下:1)采用合理的结构设计,以保证模板的稳定性和可调节性。

基于铝模工艺的设计优化与提升

基于铝模工艺的设计优化与提升

铝模工艺是一种常用于铝合金制品生产的加工方法,具有高度精密、高效率和低成本等优点。

在进行铝模工艺设计时,可以通过优化和提升来提高产品的质量和加工效率。

首先,铝模工艺的设计优化可以从材料选择方面入手。

选择高品质的铝合金材料,具有良好的韧性和热导率,可以提高产品的强度和耐用性。

同时,还可以通过优化材料厚度和结构设计,减小产品的重量,提高产品的装配性能。

其次,在铝模工艺的设计中,可以通过优化模具结构来提升产品加工效率。

模具结构的合理设计可以减少材料的浪费,降低生产成本。

可以采用模块化设计,提高模具的灵活性和可操作性。

另外,还可以考虑采用自动化设备,如机器人操作系统,提高生产效率和质量。

此外,通过优化工艺参数,可以提升铝模工艺的加工精度和稳定性。

可以通过改变温度、压力、速度和润滑方式等工艺参数,找到最佳的加工条件。

同时,还可以通过引入先进的控制系统,如数控系统或机器视觉系统,提高加工过程的自动化程度和可控性。

最后,铝模工艺的设计优化还可以通过改进表面处理工艺来提高产品的质量。

可以采用表面喷砂、阳极氧化或电镀等工艺,提高产品的耐腐蚀性和装饰性。

同时,还可以考虑采用无毒环保的表面处理剂,提高产品的环保性。

总之,通过对铝模工艺的设计优化与提升,可以提高产品的质量和加工效率,降低生产成本和环境污染。

在设计过程中,需要综合考虑材料选择、模具结构、工艺参数和表面处理工艺等方面的优化,寻找最佳的工艺

方案。

此外,还需要关注行业技术的最新发展和创新,不断更新工艺设计方法,推进铝模工艺的持续改进和提升。

第八讲_空心铝型材挤压模具优化设计_2_赵云路 (2)

第八讲 空心铝型材挤压模具优化设计(2)沈阳新光模具制造公司 赵云路西南铝加工厂 刘静安 在不带穿孔装置的普通型、棒挤压机上生产空心型材,必须采用一种特殊结构的模子—分流组合模。

实心锭在挤压筒中,通过挤压机作用在挤压轴上的力使锭从模孔中挤出之前先分成几股,随后再在模孔前汇合,形成围绕模芯的环形整体而被挤出模孔,形成闭合的空心型材。

分流组合模的特点是必须有一个或几个形成内腔的芯子,芯子设计在桥上,桥把金属辟开成几股而流向模孔。

由于模桥设计的不同,分流组合模可分为平面分流模(分流模)、舌型模(桥式模)和叉架模等。

1 平面分流组合模的特点平面分流组合模一般用来生产空心和悬臂较大的半空心型材。

在建筑型材中,大多数都是外形较大,壁较薄,断面形状复杂,沟槽和丝孔较多的空心和半空心型材。

在空心型材中又出现单腔、双腔和多腔。

即使在有穿孔系统的挤压机上也很难实现挤压生产。

在生产半空心型材或断面壁厚相差悬殊的型材时,如果采用平模,无论怎样调整工作带和设计促流角或阻碍角,都很难把流速调整均匀。

若采用分流组合模,用分流孔和桥芯来调整流速,就很少出现波浪、扭拧和弯曲。

能够很顺利地生产出合格产品。

平面分流模较舌型模易加工,在挤压生产时操作简单,分离残料较舌型模易加工,生产效率高,残料较舌型模短,产品的成品率也高。

对于形状复杂的半空心型材,分流模结构可减小悬臂上的承压力,保证模具强度。

用分流模可实现多根铸锭的连续挤压,按需要的制品长度截取。

还可实现在小挤压机上挤出外形较大规格的产品,并且可以达到所给定的变形量。

用分流组合模,可采用实心铸锭在型、棒挤压机上一次生产单根和多根管材,制品内外表面好,尺寸精确。

但分流组合模和平模相比,用它生产的型材存在焊缝。

如果模具上涂油或铸锭表面不干净,制品焊缝中会存在夹渣。

若挤压温度过低或模具设计不合理,都会影响焊合质量。

另外,分流模的变形阻力较平模大,目前只限于生产一些纯铝、铝-锰和铝-镁-硅合金。

建筑铝合金型材的模具设计

建筑铝合金型材的模具设计建筑铝合金型材是一种常见的建筑材料,广泛应用于现代建筑中。

而其生产过程中,模具设计是至关重要的环节。

本文将从铝合金型材的特点、模具设计的原则、模具设计的流程等方面进行探讨和总结。

一、建筑铝合金型材的特点建筑铝合金型材是由铝和其他元素混合而成,具有强度高、韧性好、重量轻、耐腐蚀、耐氧化等特点。

这些优势使得它成为建筑领域的主流使用材料。

不同于传统的重型建筑材料,铝合金型材是一种轻量化的材料,具有良好的变形性。

它可以加工成各种形状,如平面、三角形、四边形、五边形、六边形等,迎合各种建筑风格和需求。

铝合金型材不仅外观美观,而且具有良好的耐腐蚀性。

它的表面可以通过涂层、阳极氧化等处理方式进行保护,同时也可以制作成板材、卷材等较大的构件,在实际使用中,不易出现弯折等问题。

二、建筑铝合金型材模具设计的原则在进行铝合金型材的模具设计时,需要遵循以下原则:1、合理确定模具的尺寸。

模具设计需要充分考虑到型材的厚度、长度、宽度等参数,以及型材的使用环境和要求,以此来确保模具的适用性和售后问题,如维修、保养等成本和时间等问题。

2、优化型材的加工效率。

模具设计应根据建筑铝合金材料的特点和加工工艺的优缺点,来决定模具的切削方式、切割速度以及刀具等硬件设备的选择,从而提高加工质量和效率。

3、保证模具的可靠性。

模具设计需要避免过度依赖人工操作,以免造成人力资源的浪费。

同时,需要保证模具使用寿命和精度,减少工厂生产成本和质量问题。

三、建筑铝合金型材模具设计的流程1、方案设计:模具设计的方案是整个设计流程的出发点。

在这个阶段,需要根据欲生产的建筑铝合金型材构件的形状、型号以及规格等要求,来确定模具的设计方案,包括模具的形态、大小、结构等。

2、详细设计:模具的详细设计需要通过数字化设计等方式,进行数据处理、三维建模、工艺分析等环节。

三维建模可以在模拟环境中对模具的工艺流程进行优化,并生成相关工艺图纸和软件说明等。

铝合金模版设计优化

10.楼梯梯板在楼层标高处应做上翻三步优化设计,以满足施工规 范要求。梯板与梯梁交接处小三角可混凝土填平。

11.室内有用水房间均应做防水反坎并应同楼板结构同步现浇成型, 反坎高度结构面上翻可见施工图设计总说明,宽度同上部墙宽。

12.室厨卫间水电箱盘、管网铝膜优化时相应的施工班组和技术负 责人应积极参与,提出具体要求做到一次同步到位,避免后期安装困 难进行打凿。

目录

录 第一部分

背景

为了提高各项目部对使二用部铝分合金模板优化方案的统一尺度

和优化深度,在总结我区域铝合金模板优化过程中出现的问

题及集团对铝合金模板使用要求的基础上,现总结出如下一

些基本要求,望各项目在今后的优化过程中参照执行!

第四部分

目录

第一部分

目录 一、优化方案确定 二部分 二、有关节点优化要求 三、存在问题及处理办法

滴水线尺寸

成型大样

8.室内凡是有砌体与混凝土墙、梁接触部位均要做砖墙面抹灰防开 裂压企口,具体尺寸宽*深=150*10mm。

墙企口成型大样

梁压企口厅贴踢脚线部位压槽,深度5—8mm 内,高度根据现场实际地面结构层现场确定(如当地质检站不允许对 该部位进行压槽处理,后期该部位可用专用粘接剂进行踢脚线粘接)。

15.关于阳台推拉门洞口因该处铝合金门缩口较多和下部室内 贴地砖要求造成上部缝隙过大,因此在该处建议下挂过梁处理。

16.对于铝摸体系各不同部位所用板材厚度、背檩加固体系和竖向支撑系统 应按集团相关要求对铝合金模版厂家提出相关要求,(背檩加固不少于4道斜 撑要顶到最上面一道,斜撑间距不大于2.0米)确保砼成型后的垂直度和相关 尺寸达标。

细部固定大样

谢 谢 聆 听!

有关节点优化要求

铝型材挤压工艺和模具设计的仿真分析和优化

Altair HyperXtrude铝型材挤压工艺和模具设计的仿真分析和优化Altair工程软件(上海)有限公司动机–更早的设计决策解决个问题的成本使用CAE= 解决一个问题的成本题数传统方法出的问# 找模具设计模具制造试模量产HyperXtrude 唯一专业的铝型材挤压仿真软件稳态变形分析模具变形/强度分析瞬态变形分析工作带长度分析焊合长度预测压余长度预测正向/反向挤压虚拟试模材料库快捷的图形用户界面挤压模具优化中文菜单型材料头变形分析——稳态法TemperatureTemperatureVelocityProfile Deflection瞬态分析——型材变形型材变形比较模具变形分析和强度校核耦合的材料流动、热和变形分析依据挤压载荷和热载计算模具的变形和强度模具和材料的网格单元的自动更新位于模具和材料的接触表面网格单元不需要完全匹配保险杠横梁——模具几何Mandrel Die Plate模具上的温度分布模具表面上的法向力分布模具的变形模具上的应力分布——强度校核虚拟试模实例初始模具设计方案结果建议改进方案ObjectiveUniform exitvelocity=6m/min=1m/s•Uniform exit velocity = 6m/min = 0.1m/s Design IterationsFi t It ti R d th th l A d B b 10•First Iteration –Reduce the portholes A and B by 10 mm •Second Iteration –Increase C & D by 5 mm2nd IterationCAD1st IterationBABCD AB案例分析——汽车保险杠横梁Problem DefinitionProblem Definition¾Alloy:AA 6082¾Container Diameter:7.375 in (187.325 mm)¾Billet Length: 25 in (635 mm)¾Press Capacity: 1800 T (16 MN)¾Unit Pressure:580 MPa¾Max. Ram Speed: 41 ipm (17.357 mm/s)¾Container Temperature 441 °CProfile Type:Hollow¾Profile Type:¾Extrusion Ratio:21.93¾Extrusion Speed: 6.87 m/minRam Speed:523mm/s¾Ram Speed: 5.23 mm/s¾Part Exit Speed: 6.87 m/min¾Billet Preheat:518 °C创建有限元模型PortholesDie Plate MandrelAluminum + Tool模芯的变形模芯变形(靠近棒料一侧)下模变形Weld Chamber Bolster Side温度分布(模芯和分流孔)Mandrel Portholes, Bearing and Profile速度分布Original Bearing After 1st Modification Velocity Contours –After 2nd ModificationDecrease by 2mm Decrease by 2 mmIncrease by 3 mm棒料表皮杂质材料跟踪--压余长度预测•棒料表皮包含氧化杂质•表皮挤进型材将影响质量•最佳的压余长度预测停止挤压的时刻——棒料焊合长度计算•材料进入分流孔和导流室•不能停车清理模具•循环棒料的加载挤压•如何预测型材完全是新材料挤出?棒料的接口计算After 5 secAfter 60 sec初始工作带——出口流速不平衡初始设计——型材变形修改工作带长度工作带修改后计算结果——速度分布工作带修改后的计算结果——型材变形正向/反向挤压快捷的图形用户界面 1.Import Geometry 2.Create Project Directory 3.Select Units 4.Set Analysis Requirements Process DataAnalysis DataSelect Components5Select Materials 5.Select Materials6.Set Process Conditions 7.Define Bearing 8S l 8.Solve9.Check Results材料性能数据Workpiece and Tool MaterialsCommon AlloysPlots of Flowstress Curves U M difi blUser Modifiable挤压模具的优化统一的平台,无缝调用集成在HyperWorks统的平台,无缝调用•HyperXtrude, HyperStudy, HyperMorph 工作带长度的优化•平衡材料流动•减少修模分流孔的优化•平衡材料流动•确保模具在挤压过程中没有损坏•减少修模优化原理优化实例——工作带长度的优化型材截面的区域划分工作带优化过程——优化目标出口流速均匀优化前后的出口流速比较支持中文菜单建立挤压工艺数据库•挤压工艺数据•型材数据•棒料数据•挤压设备数据•可挤压合金材料HyperXtrude任务管理器一个桌面应用工具,能够实现在远程机器上提交任务。

薄壁空心铝型材挤压过程数值模拟及模具优化

薄壁空心铝型材挤压过程数值模拟及模具优化薄壁空心铝型材挤压过程数值模拟及模具优化一、引言薄壁空心铝型材是一种常用的轻质结构材料,广泛应用于汽车、航空航天、装饰等领域。

挤压是生产薄壁空心铝型材的主要工艺之一,对于提高产品质量和降低生产成本具有重要意义。

本文旨在通过数值模拟的方法,研究薄壁空心铝型材的挤压过程,并优化模具设计,以提高产品质量和生产效率。

二、薄壁空心铝型材挤压过程数值模拟1. 挤压过程简介薄壁空心铝型材挤压过程是指将加热后的铝棒通过模具挤压成空心截面的型材。

挤压过程中,铝棒在模具中受到一定的压力和温度作用,经过塑性变形形成型材。

2. 数值模拟原理数值模拟是通过计算机模拟挤压过程中的物理现象和参数变化,以得到各工艺参数对产品质量的影响规律。

常用的数值模拟方法有有限元法和计算流体力学方法等。

3. 模型建立与参数设定在数值模拟中,需要建立模具和工件的几何模型,并设置材料参数、边界条件和加载条件等。

通过合理地设定模型参数,可以准确地模拟挤压过程中的各种物理现象。

4. 模拟结果分析通过数值模拟,可以得到挤压过程中的各种工艺参数和产品质量指标的变化规律。

可以分析各工艺参数对产品质量的影响程度,并进一步优化模具设计,以提高产品的机械性能和表面质量。

三、模具优化设计1. 模具结构优化通过数值模拟的结果分析,可以得到挤压过程中的应力、应变和温度分布等信息。

根据这些信息,可以对模具的结构进行优化设计,以提高产品的均匀性和一致性。

2. 模具材料选择模具材料的选择直接影响到模具的寿命和产品质量。

需要根据挤压材料的特点和模具的工作条件,选择合适的模具材料,并进行热处理和表面处理等工艺,以提高模具的耐磨性和抗腐蚀性。

3. 模具表面处理模具表面的处理对于减少摩擦和磨损,提高产品表面质量具有重要作用。

可以采用涂层、硬化等表面处理技术,以提高模具的使用寿命和生产效率。

四、结论通过数值模拟和模具优化设计,可以有效地提高薄壁空心铝型材的挤压生产过程。

建筑铝合金模板型材模具的设计制造技术方案浅析

建筑铝合金模板型材模具的设计制造技术方案浅析一、引言随着建筑行业的不断发展,建筑铝合金模板型材在建筑施工中得到了广泛的应用。

建筑铝合金模板型材模具是实现建筑铝合金模板型材生产的重要工具,其设计制造技术方案对于产品的质量和生产效率起着决定性的作用。

本文将就建筑铝合金模板型材模具的设计制造技术方案进行浅析,以期为相关领域的技术研究和生产实践提供参考。

二、建筑铝合金模板型材模具设计的基本原则1.适用性原则建筑铝合金模板型材模具设计的首要原则是适用性原则,即要根据具体的生产需求和产品要求来设计模具,确保模具能够满足产品的生产工艺要求,保证产品的质量。

建筑铝合金模板型材模具的设计要尽可能具有通用性,即能够制造出多种规格尺寸的产品,满足不同客户的需求。

这需要在模具设计上考虑到产品规格尺寸的可调性和灵活性。

3.可靠性原则建筑铝合金模板型材模具的设计必须具有可靠性,即要确保模具在使用过程中能够稳定可靠地工作,不出现因模具设计不当而导致的故障,保障生产的连续性和稳定性。

4.经济性原则建筑铝合金模板型材模具的设计要尽可能具有经济性,即在满足产品要求的前提下,尽量减少材料消耗和制造成本,提高模具的使用寿命和生产效率。

建筑铝合金模板型材模具的设计要考虑到可维护性,即在模具设计上要考虑到维护与维修的便捷性,保证模具在使用过程中能够及时进行维修和保养,延长模具的使用寿命。

1.模具设计模具设计是建筑铝合金模板型材模具制造的第一步,模具设计要根据产品的要求和生产工艺流程来确定模具的结构和尺寸。

在设计过程中要考虑到模具的适用性、通用性、可靠性、经济性和可维护性等基本原则。

2.模具制造模具制造是建筑铝合金模板型材模具制造的关键环节,主要包括材料选择、加工和装配等。

在材料选择上,要选择耐磨损、高强度、耐腐蚀的材料;在加工上要保证模具的精度和表面质量;在装配上要确保模具的各个部件能够良好地配合。

3.模具调试模具制造完成后,需要对模具进行调试,主要是检查模具的结构和尺寸是否符合设计要求,保证模具能够稳定可靠地工作。

铝材挤压模具设计分析报告

铝材挤压模具设计分析报告1. 引言铝材挤压技术是一种常用的金属加工方法,广泛应用于汽车、航空航天、建筑等行业。

在铝材挤压过程中,模具设计起着至关重要的作用。

本报告旨在对铝材挤压模具设计进行分析,并提出一些建议。

2. 模具设计要求铝材挤压模具的设计应满足以下要求:2.1 几何形状模具应能够实现所需铝材产品的几何形状,如圆管、方管等。

同时,模具设计应考虑产品的尺寸稳定性,以确保形状的一致性。

2.2 材料选择模具设计应选用高强度、耐磨损的材料,如优质合金钢,以增加模具的使用寿命并提高生产效率。

2.3 散热性能铝材挤压过程中会产生大量热量,模具设计应考虑良好的散热性能,以避免模具过热导致变形或损坏。

2.4 生产效率模具设计应具备高效率的生产能力,以满足大批量生产的需求。

同时,模具更换应方便快捷,以减少生产停机时间。

3. 模具设计分析基于上述要求,对现有模具设计进行分析如下:3.1 结构设计目前的模具设计采用了传统的开口式结构,即模具由两个相互连接的半模具组成。

这种设计易于操作和维护,但存在以下问题:- 两个半模具之间需要通过螺栓进行连接,增加了制造成本和生产时间。

- 开口式结构增加了模具的运动部件,容易产生振动和磨损。

建议采用一体式模具结构,通过数控加工一次性加工成型,以提高模具的精度和稳定性。

3.2 材料选择现有模具的材料为普通合金钢,虽然具有一定强度,但在高温和高压的挤压过程中容易产生变形和磨损。

建议采用高温合金钢作为模具材料,以提高模具的抗变形和耐磨性能。

3.3 散热性能现有模具的散热性能较差,容易导致模具过热,进而影响挤压产品的质量。

该问题可以通过以下方式来解决:- 在模具表面设计散热通道,以增加散热面积和散热速度。

- 使用冷却剂来加速模具散热,减少挤压过程中的热量积聚。

3.4 生产效率现有模具更换不便,需要拆卸螺栓和运动部件,耗时且不利于生产效率的提高。

建议采用快换模具设计,即通过快速连接器和夹持装置,实现模具的快速更换。

建筑铝合金模板型材模具的设计制造技术方案浅析

建筑铝合金模板型材模具的设计制造技术方案浅析1. 引言1.1 背景介绍建筑铝合金模板在建筑施工中具有重要作用,其质量和效率直接影响着工程进度和质量。

铝合金模板型材模具的设计制造技术在现代建筑领域中得到了广泛应用,其质量和性能直接影响着施工效率和工程质量。

随着建筑行业的不断发展,对铝合金模板型材模具设计制造技术的要求也越来越高。

铝合金模板型材模具设计制造技术的发展离不开科学技术的支持和不断创新。

随着材料科学、机械制造、自动化技术的不断提升,铝合金模板型材模具设计制造技术正在不断完善和升级。

深入研究铝合金模板型材模具的设计制造技术方案,对于提高建筑施工效率和质量具有重要意义。

当前,**建筑铝合金模板型材模具的设计制造技术方案需要进一步探讨和改进,以适应市场需求和技术发展的要求。

**1.2 问题概述建筑行业是我国国民经济的支柱产业之一,而建筑铝合金模板在建筑施工中扮演着非常重要的角色。

在实际应用中,由于铝合金模板型材模具的设计与制造技术存在一定的问题,限制了其在建筑领域的发展和应用。

目前,存在以下几个主要问题:1. 设计不合理:部分铝合金模板型材模具设计不符合实际施工要求,影响施工效率和质量。

2. 制造工艺粗糙:部分铝合金模板型材模具制造工艺简单粗糙,无法满足高质量、大规模施工需求。

3. 成本过高:由于设计制造不规范,导致铝合金模板型材模具的成本偏高,降低了施工企业的竞争力。

针对以上问题,有必要对建筑铝合金模板型材模具的设计制造技术方案进行深入研究和探讨,以提高其设计制造质量和效率,降低成本,更好地满足建筑施工需求。

1.3 研究目的研究目的是为了深入探讨建筑铝合金模板型材模具的设计制造技术,从而提高建筑施工效率和质量,降低成本,推动铝合金模板型材模具行业的发展和进步。

通过对设计原理、制造流程、技术方案分析、关键技术与工艺以及质量控制措施的研究,旨在为铝合金模板型材模具的设计制造提供更科学、高效、可靠的解决方案,为建筑施工行业提供更好的支持和服务。

建筑铝合金模板型材模具的设计制造技术方案浅析

建筑铝合金模板型材模具的设计制造技术方案浅析建筑铝合金模板是当前建筑施工中常用的模板形式之一,优点是轻巧、耐腐蚀、易拆卸、重复使用性好,且表面质量高,因此逐渐被广泛应用于建筑施工中。

而建筑铝合金模板的生产过程中,模具设计是关键因素之一,直接影响到模板的质量。

本文针对建筑铝合金模板型材模具的设计制造技术方案展开讨论。

一、设计前期准备1.1 模具设计方案首先需要具体了解客户的需求,包括产品规格、材质要求、外形尺寸等方面,同时进行现场勘测,了解具体施工情况,包括现有工艺流程、环境条件、操作人员技术水平等。

这些信息是进行模具设计的基础。

1.2 模具材料选择根据客户需求和设计方案确定所需要的模具材料,一般考虑成本、生产效率、模板使用寿命等多方面因素。

建筑铝合金模板型材模具一般采用具有较好耐磨性和耐腐蚀性的材料,如硬质合金、进口钢、高速钢等。

这些材料在设计中应有充分的考虑。

在初步设计完成后,应及时与客户沟通,确定方案。

调整方案前需要搜集更多的现场信息,比如模板使用的场地情况、模板精度等技术要求,并严格按照技术要求进行设计。

二、模具制造工艺2.1 模具制作方式目前常见的模具制作方式有铸造、冲压、加工等多种方式,其中冲压和加工方式更加常用,因为具有制作周期短,加工效率高的优点,更适于现代化加工流程。

铝合金型材模具的制作工艺流程补选用两种讲述:铸造方式、冲压方式。

一、铸造方式三维设计——钳工制作资料——定型——砂型制作——灌浇——售弃——侦查、修整二、冲压方式由此可见,铸造和冲压的制作工艺流程相差很大。

铸造需要生产工艺与工艺要求更加的完善,其生产成本相对冲压更高,因此常用于制作规格大、使用量大的产品。

冲压则常用于小型、多变形状产品的制造。

2.3 模具制造要点制作模具需要严格按照材料的性能特点进行制作,如硬质合金应该首先进行专业的铸造或加工,以保证材料的优良性质得到发挥。

在模具制作时应注意以下方面:1)板材的切割。

第七讲_空心铝型材挤压模具优化设计_1_赵云路

第七讲 空心铝型材挤压模具优化设计(1)沈阳新光模具制造公司 赵云路西南铝加工厂 刘静安1 无缝圆管挤压模具设计这类模具主要是指借助于穿孔针用空心铸锭或实心铸锭穿孔来挤压管材用的模子和针尖。

由于穿孔针必须置于挤压机的中心线上,所以,只能进行单孔挤压,因而模孔的理论重心也应置于挤压机中心线上。

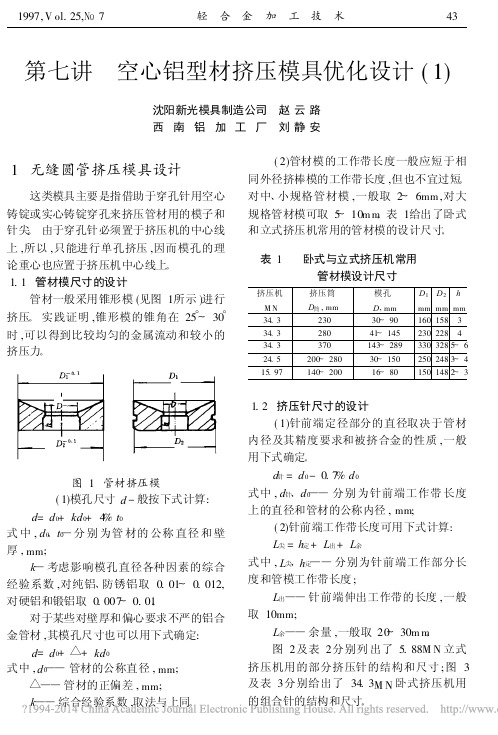

1.1 管材模尺寸的设计管材一般采用锥形模(见图1所示)进行挤压。

实践证明,锥形模的锥角在25°~30°时,可以得到比较均匀的金属流动和较小的挤压力。

图1 管材挤压模 (1)模孔尺寸d -般按下式计算:d =d 0+kd 0+4%t 0式中,d 0、t 0—分别为管材的公称直径和壁厚,mm ;k —考虑影响模孔直径各种因素的综合经验系数,对纯铝、防锈铝取0.01~0.012,对硬铝和锻铝取0.007~0.01。

对于某些对壁厚和偏心要求不严的铝合金管材,其模孔尺寸也可以用下式确定:d =d 0+△+kd 0式中,d 0——管材的公称直径,mm ; △——管材的正偏差,mm ;k ——综合经验系数,取法与上同。

(2)管材模的工作带长度一般应短于相同外径挤棒模的工作带长度,但也不宜过短。

对中、小规格管材模,一般取2~6mm ,对大规格管材模可取5~10m m 。

表1给出了卧式和立式挤压机常用的管材模的设计尺寸。

表1 卧式与立式挤压机常用管材模设计尺寸挤压机M N挤压筒D 筒,mm 模孔D ,mmD 1mm D 2mm hmm34.323030~90160158334.328041~145230228434.3370143~2893303285~624.5200~28030~1502502483~415.97140~20016~801501482~31.2 挤压针尺寸的设计(1)针前端定径部分的直径取决于管材内径及其精度要求和被挤合金的性质,一般用下式确定。

d 针=d 0-0.7%d 0式中,d 针、d 0——分别为针前端工作带长度上的直径和管材的公称内径,mm;(2)针前端工作带长度可用下式计算:L 尖=h 定+L 出+L 余式中,L 尖、h 定——分别为针前端工作部分长度和管模工作带长度;L 出——针前端伸出工作带的长度,一般取10mm;L 余——余量,一般取20~30m m 。

铝模项目施工方案优化

铝模项目施工方案优化1. 引言铝模是一种常用于建筑工程中的模板,具有耐用、可重复使用等优点,广泛应用于各类混凝土结构的施工中。

本文旨在探讨铝模项目施工方案的优化方法,以提高施工效率、降低成本和提升工程品质。

2. 铝模选材优化在铝模项目施工中,合理选材是确保项目顺利进行的关键一步。

以下是一些优化选材的建议:2.1. 根据工程要求选择合适的铝合金模板根据具体的工程要求,选取合适的铝合金模板是至关重要的。

不同的工程对铝合金模板的强度、硬度、耐腐蚀性等方面都有不同的要求,因此根据具体情况选择合适的铝合金模板可以确保施工的顺利进行。

2.2. 优化模板尺寸和规格在设计铝模尺寸和规格时,应尽量使其符合工程的要求,以减少铝模的浪费和减轻运输负担。

通过合理规划模板的尺寸和规格,可以提高施工的效率,并降低材料的浪费。

例如,可以根据实际施工情况,选择适当的模板长度和宽度,避免模板的频繁拼接和切割。

3. 施工组织优化合理优化施工组织是铝模项目施工中另一个重要的方面。

以下是一些施工组织优化的建议:3.1. 提前制定施工计划在项目开始之前,制定出详细的施工计划是必不可少的。

施工计划应包括施工时间安排、工序安排、人员配备等情况,以确保施工的有序进行。

有效的施工计划可以降低施工队伍的混乱程度,提高施工效率。

3.2. 优化施工流程在实际施工过程中,应优化施工流程,以提高施工效率。

通过细化工序、优化施工顺序、合理分配工人和设备等方式,可以减少施工过程中的等待时间,提高工人的施工效率。

此外,通过与其他施工工序的协调,可以进一步降低工期和成本。

3.3. 加强施工现场管理施工现场管理是保证施工质量和安全的关键环节。

加强现场管理包括但不限于施工人员的安全培训、施工现场的秩序管理、施工设备的维护等。

通过加强施工现场管理,可以减少工人的伤亡事故和施工质量问题,提高施工效率和工程品质。

4. 施工技术优化除了铝模选材和施工组织的优化外,施工技术的优化也是铝模项目施工方案优化的重要方面。

LED照明灯具散热器型材铝挤压模具的设计与优化

LED照明灯具散热器型材铝挤压模具的设计与优化1.铝合金型材特点铝合金型材具有重量轻、美观耐用、散热率高、塑形性好等优点,在空调、冷却器和散热器等方面获得了广泛的应用。

在我国,散热器也越来越流行采用铝型材,而且主要以铝挤压成形为主,这是因为挤压成形的毛坯尺寸一致性好,生产周期短,成本也比较低。

在铝合金型材挤压生产过程中,挤压模具对实现整个挤压过程有着十分重要的意义。

挤压模具是保证产品成形,具有正确形状、尺寸和精度的基本工具。

合理的挤压工模具结构、形状和尺寸,在一定程度上可控制产品的内部组织和力学性能,特别是在控制铝型材空心制品的焊缝组织和力学性能方面,分流孔的大小和形状以及其分布位置,焊合腔的形状和尺寸,模芯的结构等起着决定性作用。

2铝型材外形结构分析图1是一款LED灯具散热器铝合金型材截面图,从图中可知,该LED灯具散热器用铝合金挤压空心型材,其特点是外接圆尺寸大,断面形状复杂,截面大,其外形长度为340mm,高度为100mm;散热片齿薄,悬臂长,悬臂处舌比大,舌比最大可达8,而散热片齿间间距小,在各齿间存在着危险断面,挤压时齿部受力后极易发生偏齿和断齿导致模具报废;其次是型材截面壁厚相差悬殊,特别是该截面根部的底板厚度较厚(最厚达28mm),而散热片齿部最薄处厚度仅有2mm,壁厚比达14,造成铝型和挤压流速的极不均匀,更增大了危险断面的断裂系数。

因此给散热器型材的模具设计、制造和生产带来很大的难度。

如果挤压模具设计不合理,挤压时易造成模具的偏齿、断齿以及型材的扭拧、波浪、弯曲以及裂纹等缺陷而报废,因此挤压模具的合理设计是该LED灯具散热器型材实现正常挤压的决定因素。

3挤压模具的设计要点鉴于铝型材产品的难点分析,我们采用宽展挤压方法生产。

经过充分研究,对两端部区域采用30°大宽展角,有利于金属自然流动,在两端形成足够的压容室。

为了保证产品挤压出后的截面平直度,需对中心部位与边部的金属流速进行平衡,在模具结构设计方面,重点考虑分流孔、工作带、空刀、焊合室、分流桥等5个方面的设计,LED灯具散热器铝合金型材模具结构如图2所示。

建筑铝合金模板型材模具的设计制造技术方案浅析

建筑铝合金模板型材模具的设计制造技术方案浅析随着建筑行业的发展,建筑铝合金模板在建筑施工中得到了广泛的应用。

而建筑铝合金模板型材模具的设计制造技术方案,对于提高建筑铝合金模板的生产效率和质量至关重要。

本文将就建筑铝合金模板型材模具的设计制造技术方案进行浅析,希望对相关行业有所帮助。

一、建筑铝合金模板型材模具的设计要点1. 材料选择建筑铝合金模板型材模具的设计中,材料的选择至关重要。

优质的模具材料应具有高强度、耐磨损、高温抗变形等特点,以确保模具的使用寿命和生产质量。

常见的模具材料有锻造钢、合金钢、工具钢等。

选择合适的材料可以保证模具的使用寿命和生产效率。

2. 结构设计建筑铝合金模板型材模具的结构设计应考虑到模板的形状和尺寸,以确保模具的成型精度和稳定性。

合理的结构设计可以提高模具的使用寿命和生产效率,降低生产成本。

3. 表面处理模具的表面处理对于产品的质量和外观有着重要的影响。

良好的表面处理可以减小模具与材料之间的摩擦力,提高产品的表面平整度和光洁度,减小模具磨损,延长模具寿命。

1. 加工工艺建筑铝合金模板型材模具的制造主要包括锻造、铣削、车削、磨削等工艺。

对于模具的加工精度和表面光洁度要求较高,通常采用数控机床进行加工,以保证模具的精度和质量。

2. 热处理工艺热处理是模具制造中的重要工艺环节,通过热处理可以提高模具的硬度和耐磨性,延长模具的使用寿命。

常见的热处理工艺包括淬火、调质、表面渗碳等,选择合适的热处理工艺可以提高模具的质量和使用寿命。

3. 组装工艺在模具制造过程中,需要对各个零部件进行组装,确保模具的精度和稳定性。

组装工艺需要严格执行图纸要求,采用专用工具和设备进行组装,及时调整和修正不合适的部件,保证模具的使用效果。

1. 数据化设计利用CAD、CAE等辅助设计软件对建筑铝合金模板型材模具进行数据化设计,同时对模具的结构、零部件、工艺等进行模拟分析和优化,提高设计的精度和可靠性。

2. 先进制造技术引进先进的数控加工设备和智能制造技术,提高模具的加工精度和效率,降低制造成本,加强市场竞争力。

铝合金型材挤压模具设计和维修

NG ─ 轻易造成流量集中到 料厚旳底部迅速出料;細薄 旳葉片供料不足無法出料, 最後因不能同時擠出而導致 塞模。嚴重時鋼料扭曲變形 或斷裂。

OK ─ 底部及中間減少供料, 兩端加大供料空間,能够調整 流量往兩邊分佈,以取得整體 均勻擠出旳效果。

設計者可控制旳原因-3

3) 擺放位置 模具擠壓旳受力會由中心往外遞減,所以設計一開始就要 考量擺放位置,使得供料流往細薄處,以取得 ─ 控制尺寸及形狀。模面(Die)為實際承受擠壓力 及培林所在,在整套模中應選用最佳旳鋼料。

取段原則有下列主要5點: 1) 由培林最短處開始設計,一般在最薄料旳端點處

最小厚度(0.5mm) ≦ 培林 ≦ 最大厚度*3 (25mm↓) 2) 由外向中心設計

最外圍因壓力最小一般進料不足,所以要先考慮外圍旳取段 3) 配合模罩旳流量控制

60% 80% 100%

NG ─ 料厚處太近中心 OK ─ 料薄處先受力 造成立即擠出;料薄處 供料,易取得與料厚 供料不足易導致塞模。 處同時出料旳均衡。

設計者可控制旳原因-4

4) 朝向方位 料型旳朝向主要在考量擠出成形後,是否會磨損客戶需要旳 主要面而作轉向調整。

4-1) 底平面一般是接觸熱源旳 主要面,改為葉片朝下, 可预防底面磨損∕碰傷。

焊补螺孔

修模技巧11—返修加工2

局部放大

放电加工后

修模技巧12—存料室打光面

处理多孔料长短(5:4以内),或开脚问题

影響擠型模旳原因

模具設計者当然要分配好流量控制,但應進一步了解各項 影響模具性能表現旳原因,以達到設計與實際擠出相符合 旳理想。

影響擠型模性能表現旳原因,可分下列4大項來說明:

❖ 設計者可控制旳原因

修模─試模後依據料頭旳快慢/偏轉程度,進行修改 模罩/培林作最佳化細部微調,影響度30%。

基于铝模工艺的设计优化与提升

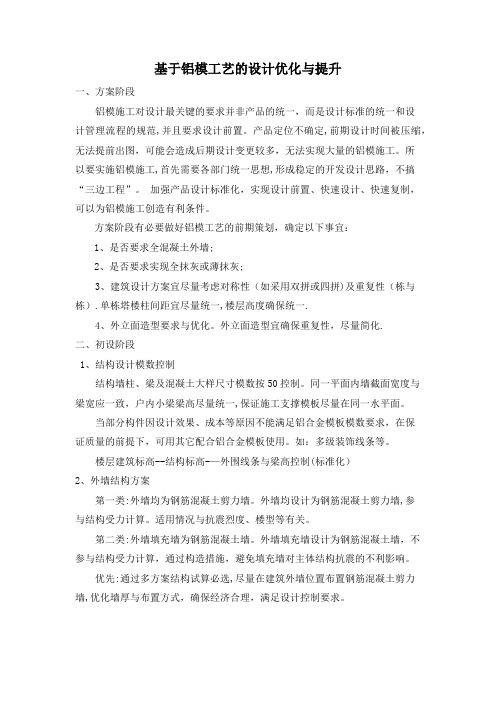

基于铝模工艺的设计优化与提升一、方案阶段铝模施工对设计最关键的要求并非产品的统一,而是设计标准的统一和设计管理流程的规范,并且要求设计前置。

产品定位不确定,前期设计时间被压缩,无法提前出图,可能会造成后期设计变更较多,无法实现大量的铝模施工。

所以要实施铝模施工,首先需要各部门统一思想,形成稳定的开发设计思路,不搞“三边工程”。

加强产品设计标准化,实现设计前置、快速设计、快速复制,可以为铝模施工创造有利条件。

方案阶段有必要做好铝模工艺的前期策划,确定以下事宜:1、是否要求全混凝土外墙;2、是否要求实现全抹灰或薄抹灰;3、建筑设计方案宜尽量考虑对称性(如采用双拼或四拼)及重复性(栋与栋).单栋塔楼柱间距宜尽量统一,楼层高度确保统一.4、外立面造型要求与优化。

外立面造型宜确保重复性,尽量简化.二、初设阶段1、结构设计模数控制结构墙柱、梁及混凝土大样尺寸模数按50控制。

同一平面内墙截面宽度与梁宽应一致,户内小梁梁高尽量统一,保证施工支撑模板尽量在同一水平面。

当部分构件因设计效果、成本等原因不能满足铝合金模板模数要求,在保证质量的前提下,可用其它配合铝合金模板使用。

如:多级装饰线条等。

楼层建筑标高--结构标高-—外围线条与梁高控制(标准化)2、外墙结构方案第一类:外墙均为钢筋混凝土剪力墙。

外墙均设计为钢筋混凝土剪力墙,参与结构受力计算。

适用情况与抗震烈度、楼型等有关。

第二类:外墙填充墙为钢筋混凝土墙。

外墙填充墙设计为钢筋混凝土墙,不参与结构受力计算,通过构造措施,避免填充墙对主体结构抗震的不利影响。

优先:通过多方案结构试算必选,尽量在建筑外墙位置布置钢筋混凝土剪力墙,优化墙厚与布置方式,确保经济合理,满足设计控制要求。

其次:对外墙无法布置结构墙柱又要求采用钢筋混凝土材料的位置,可考虑采用钢筋混凝土填充墙。

3、内隔墙方案为了提升品质、提升效率、减少用工、节能减排,以及实现钢筋混凝土结构内墙免抹灰,越来越多的非传统内隔墙方案被广泛应用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

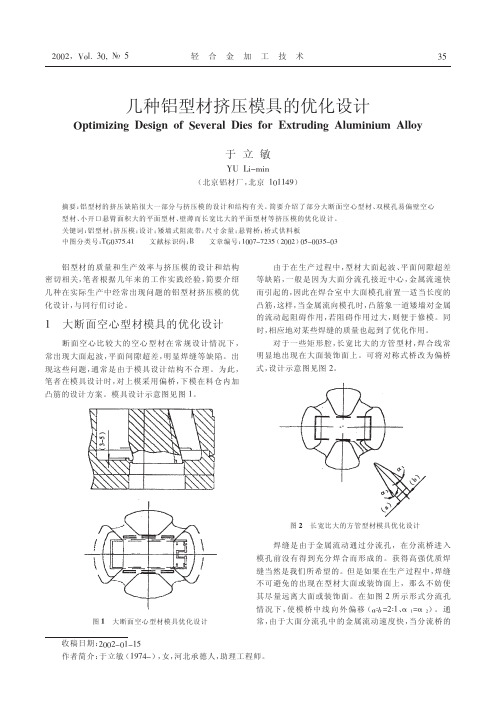

4、长厚比比较大的长断面平面型材模具的优化设计

因型材长厚比比较大,壁厚有时比较薄,靠近中心的金属流速比较快,仅仅用工作带的长短来调整模孔各处的料流速度是有限的,所以易产生变形缺陷。现采用(图4-2)所示的桥式供料饭,这样可以有效的调整中间的金属流速,从而使模孔各处料流速度均衡,能够收到良好效果。

5、结论

实践证明,以上几种铝型挤压模具设计的优化在实际生产中都是行之有效的。挤出的铝合金型材较之过去相比,成形好、尺寸精度、易保证、表面质量也得到了良好的改善。从而,大大提高了型材挤压的生产效率和降低了产品生产成本。

对于铝型材产品挤压模具设计,随着社会各行业的飞速发展,型材断面形状随之复杂化、多样化,按常规常见形式设计,存在许多不足。所以,要得到优质型材,就得在生产、生活中不断地学习、积累,不断地改造和创新。

3、小开口、悬壁面积大的平面型材模具的优化

此种型材在通常全面直给料的平面模设计情况下,很容易出现悬臂弹性变形大,以至于发生断裂、掉块等情形。此种情况下,可以将其设计成吊芯模,只是修模不很容易。有些型材开口非常小,几乎闭合,此种可采用组合模式,但开口处需要配合紧密。

ቤተ መጻሕፍቲ ባይዱ

一般的开口小,恳臂面积大的平面型材可将直给供料板设计为桥式供料板或悬壁桥式供料板、将受力的悬壁面置于桥下,这样可以对型材悬臂进行保护,当金属料流填充模孔时,来自供料板的金属流通过桥式供料板的桥对悬臂的遮挡不用直接作用其上,即减轻了模具悬臂所承受的正压力,从而改善悬臂的受力状态。延长了模具的使用寿命。

2、双模孔易偏壁空心型材模具的优化

通常情况下,无论两模孔是上下排放,还是左右排放,都会由于靠近中心一侧的金属流速快,供料充足而使上模模芯向外发生弹性变形造成型材远离中心一则壁薄的偏壁缺陷。因此在模具设计过程中,在型材断面尺寸放量时,将通常产生偏壁的断面尺寸预先留出偏移余量。如果两模孔共用中心分流孔,为了两模孔的供料保证相对稳定,在料仓中两孔中间位置可以加一隔板式分流筋,也有利于修模。

由于在生产过程中,型材大面起波、平面间隙超差等缺陷-般是因为大面分流孔接近中心,金属流速快而引起的,因此在焊合室中大面模孔前置一适当长度的凸筋,这样,当金属流向模孔时,凸筋象一道矮墙对金属的流动起到阻碍作用,若阻碍作用太过,也便于修模。同时,相应地对某些焊缝的质量也起到了优化作用。

对于一些矩形腔,长宽比比较大的方管型材,焊合线常明显的出现在大面装饰面上。现可将对称式桥改为偏桥式,焊缝是由于金属流动通过分流孔在分流桥下进入摸孔前没有得到充分焊合而形成的。获得高强优质焊缝当然是我们理想所在。但是如果在生产过程中,焊缝不可避免的出现在型材大面或装饰面上,那不妨使其尽量远离大面或装饰面。在如(图1-2)形式分流孔情况下,使模桥中线向外偏移,(a:b=2:1、a1=a2)。通常,由于大面分流孔中的金属流动速度快,当分流桥的形式设计为偏桥式时,这样,增加了大面分流孔中的料流向两侧填充的空间,且随着分流桥中心线的向外偏移,则料流焊台位置也随之外移。因此,这样即调整了大面金属流速,又使焊缝远离中心大面。

铝型材模具设计优化方案

发布时间:2009-05-22

前言:铝型材生产的质量和效率与挤压模的设计和结构密切相关,笔者根据几年来的工作实践和生产经验,简要介绍几种在实际生产中经常出现问题的铝材挤压模的优化设计实践,与同行们共讨论。

1、部分大断面空心型材模具的优化

断面空心比较大的空心型材在常规设计情况下,常出现大面起波,平面间隙超差,明显焊缝等缺陷,出现这些问题,通常是缘于模具设计结构的不合理性。为此,笔者在模具设计上:上模采用偏桥,下模在料仓内加凸筋的设计方案。