检具制造检查表

《施工机具检查表》word版

5、操作平台是否平稳、安全、搭设防雨棚

6、料斗有无使用保险挂钩

7、传动部位有无防护罩

7.

气瓶

1、各种气瓶有无标准色标

2、气瓶距离是否符合安全、防火要求

3、气瓶有无防震圈、防护帽、存放是否符合要求

4、皮管老化必须换新

8.

翻斗车

1、翻斗车有无使用证

2、制动装置是否灵敏

3、司机是否持证上岗

9.

潜水泵

1、有无做保护接零、接漏电保护器

2、保护装置是否灵敏、合理使用

3、操作者与潜水泵距离是否符合要求

4、不得带电移动

项目经理:监理人员:

安全总负责人:项目总监:

5.

电焊机

1、安装后是否验收

2、有无做保护接零、接漏电保护器

3、有无二次空载降压保护器、触电保护器

4、一次线、二次线是否符合要求

5、电源是否使用自动开关

6、是否使用焊机专用电缆,按要求接线

7、作业时不得随地拖拉、乱接乱搭

8、焊机有无防雨罩

6.

搅拌机

1、安装后是否验收

2、有无做保护接零、接漏电保护器

3、离合器、制动器、钢丝绳是否符合要求

4、开关是否符合要求

5、锯片、皮带及皮带轮是否符合要求

3.

手持电动工具

1、I类手持电动工具有无保护接零

2、使用I类手持电动工具是否穿戴绝缘用品

3、电源、电线、插座是否符合要求

4.

钢筋机械

1、安装后是否验收

2、有无做保护接零、接漏电保护器

3、冷拉作业区、对焊作业区有无防护措施

4、传动部位有无防护罩

5、开关是否符合要求

十一、施工机具检查表

检查表5 工器具安全检查表

检测仪器

现场抽查

1.由取得生产许可证的生产厂家生产,并有工厂检验合格证;

2.定期检验合格,有记录,未超期使用;

3.如为防爆场所,检测仪器应为防爆型检测仪;

4.按动自检试验系统按钮(如果有),检查指示系统运行状况;

5.外观检查完好,包括:连接部位、可动部件、显示部位和控制按钮;故障灯或警报器(如果有);检测器防爆密封件和紧固件;检测口或探头是否堵塞;

查阅试验记录、现场抽查

1.由取得生产许可证的生产厂家生产,并有工厂检验合格证;

2.有关部门检验合格的记录齐全;

3.各种气瓶的色标符合标准(氧气瓶天蓝色、黑字,乙炔瓶白色、红字,氢气瓶绿色、红字,液化气瓶银灰色、红字等等);

4.气瓶应配置齐全防碰胶圈和可卸式瓶帽;钢瓶的使用应在有效检定期内;

5.钢瓶表面应光滑,不得有裂纹、重皮、夹渣和深度超过0.5mm的凹坑以及深度超过0.3mm的划伤、腐蚀等缺陷;

7.纤维索(吊带、吊绳): 应标识工作安全负重(吨); 直径减少量达到新索直径7%以上,索线破损、断裂超过10%以上,索环破损、变形,索绳扭结松散、脱股,显著变形、腐蚀等,均需要更新;

8.吊勾: 应标识工作安全负重(吨);无损伤、裂痕、变形、磨损;吊勾固定螺栓及吊勾舌片无松脱;吊勾360度回转正常;

3

安全帽

查阅记录、现场抽查

1.由取得生产许可证的生产厂家生产,并有工厂检验合格证;

2.永久性标志清楚:A.制造厂名称及商标、型号;B.制造年、月;C.许可证编号;

3.按规定定期抽检合格记录齐全;

4.外壳是否破损,裂痕,凹痕;

5.有无合格帽衬,帽带是否齐全,如果不符合要求立即更换;

6.帽内空隙中不允夹带香烟,眼睛,卷尺等物。

A3-A8检查表

记录体验结果的合适人员是否具有表格/记录本?

18

在监控作业点是否提供地方放置下列物品:

a

·检测量具?

b

·量具指导书?

c

·参考样品?

d

·检验记录?

19

对量具和试验设备是否提供证明和定期校准?

20

所要求的测量系统能力研究是否已

a

完成?

b

可接受?

21

初始过程能力研究是否按顾客要求进行?

22

当提供所有零件初始和现行的全尺寸数据时,全尺寸检验的设备和设施是否充足?

3

对以下内容的接受标准是否已达成一致意见:

a

新设备?

b

新工装?

c

新试验设备(包括检具)?

4.在工装和/或设备制造厂是否将进行初始能力研究?

5.是否已确定试验设备的可行性和准确度?

6.对于设备和工装是否已完成预防性维护计划?

7.新设备和工装的作业准备指导书是否完整并且清晰易懂?

8.是否具备能在设备组织的设备上进行初始过程能力研究的量具?

7

是否有足够的:

a

·中间整备区域?

b

·贮备区域?

8

为防止误装不合格产品,是否合理布置检测点?

9

为减少在操作中(包括外部工艺)误用或混淆类似产品,是否已制定了控制措施?

10

是否保护材料使其免受上层空间或气压搬运系统的污染?

11

是否有最终产品审核的设施?

12

对不合格的进货材料的移动是否有足够的空间?

修订日期_____________制定人:_____________

问题

是

否

所要求的意见/措施

负责人

完成日期

检具设计、制作、验收标准

4

三、检具制作

3.1 技术要求 3.1.1 检具的设计、制造和验收应以产品图纸和数模为基准。检具的设计、制造、自检 需要执行完整的、先进的标准。 3.1.2 检具能够根据有效的产品图纸和数模来合理地测量各种零件的所需要素,借助于 三座标测量机能对检具进行合适的测量,在测量相应的零件时,检具能作为零件检 测支架。 3.1.3 被测零件与检具的位置关系,使用装车位置。如果相对装车位置不便于检测应以 该位置 90°的倍数进行偏转。 3.1.4 零件有配合要求的部位都能量性检测,外覆盖件型面需有断面活动检测卡板。 3.1.5 检具必须在–5℃—45℃的环境温度变化范围内不改变精度。 3.1.6 检具具有结构简单、稳定可靠,必须满足设计、使用要求。

20×20mm 方形或δ3×Φ10mm 光滑钢件或硬铝制作,并与基体采用螺钉连 接联结,螺钉头部不得高于零位面。 3.2.2.7.2“1mm”间隙面用于定位孔、插销检测孔、划线检测面。 3.2.2.7.3“3mm”间隙面用于让开面(检具体上被冲压件覆盖的型面)和检测面(冲压

件周边的测量基准)。

3.2.2.7.4 大中型检具(检具重量>=20kg)采用将塑脂材料覆盖于铝铸件,然后直接在 CNC 机床通过 CAD/CAM 手段将检具型面检测面铣削而成。塑脂材料和铝铸件 的连接直接采用塑料粘结剂,使用期限内不得有裂纹。

3.1.7 定位:冲压件检测时定位应稳定可靠,定位方式按以下顺序选用。

3.1.7.1 两孔定位:原则上采用图纸规定的主控孔或其它基准孔,孔距以大为好。其中 一孔为四方位定位的圆柱定位销,另一孔为两方位定位的菱锥型定位销。

检具验收检查表

13 检具按数模更改进行相应更改

14 检具所有定位、检测销导入端与导套配合松紧度适当

15 检具检测快在回转过程中不存在与产品干涉的隐患

16 所有定位、检测销操作方便可靠,数据容易获取 检具 功能 17 所有检测块及断面规操作操作方便可靠,数据容易获取 检查 18 检具基座及本体上刻有车身坐标线,并标示准确 部分

19 所有可活动体(如检测销等)应用钢丝绳固定在检具上

20 检具本体上各种标示是否清楚明了(如定位、间隙指示等)

21 对于有硬度要求的检测销等,要求提交硬度测试报告

22 所有可活动部件不得存在互相干涉

23 快速夹钳应正常触及零件表面(考虑材料厚度)

24 超过35KG的检具上有起吊装置

25 《检具检查报告》上的检测检测方式与基准书一致

其他 26 《检具检查报告》上的检测公差与基准书一致 方面 27 《检具检查报告》上的检测内容齐全,不存在漏检

28 检具上需附带检具操作指导书且内容与基准书一致 备注:

编号 版次 项目组长

供应商名称

存在问题描述

KHS-P-02-0307 A/1

整改意见

验收等级

预验收 □ 终验收 □

验收结果 合格率:合格相/总检查项*100%=

检验员

检查日期

检具验收检查表

零件编号

零件名称

__宽____高____ 判定

检查 1 基准符合造型设计 基准

部分 2 基准位置符合CMM检测要求,检测时不与机器干涉

检具 精度

3 检具所附带止通规及断面规等级符合检测基准书公差等级

检查 部分

4 检具的精度满足要求(需厂商提供检具出厂合格报告)

5 检具外观完好无损

检具 6 检具上安装金属名牌,其内容齐全 外观 7 所有易生锈的非检验用钢制零件应喷漆 检查 8 检具喷漆颜色与技术协议保持一致 部分 9 检具的焊接部位不能有气孔、踏角、砂眼等缺陷

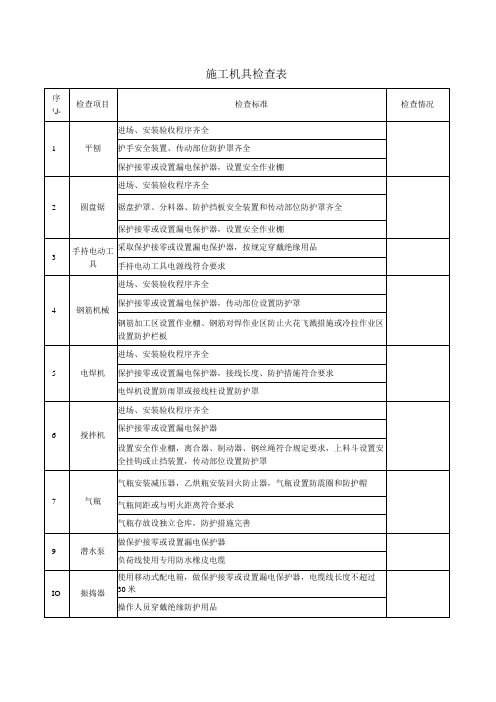

施工机具检查表

序

1J-

检查项目

检查标准

检查情况

1

平刨

进场、安装验收程序齐全

护手安全装置、传动部位防护罩齐全

保护接零或设置漏电保护器,设置安全作业棚

2

圆盘锯

进场、安装验收程序齐全

锯盘护罩、分料器、防护挡板安全装置和传动部位防护罩齐全

保护接零或设置漏电保护器,设置安全作业棚

3

手持电动工具

采取保护接零或设置漏电保护器,按规定穿戴绝缘用品

进场、安装验收程序齐全

保护接零或设置漏电保护器

设置安全作业棚,离合器、制动器、钢丝绳符合规定要求,上料斗设置安全挂钩或止挡装置,传动部位设置防护罩

7

气瓶

气瓶安装减压器,乙烘瓶安装回火防止器,气瓶设置防震圈和防护帽

气瓶间距或与明火距离符合要求

气瓶存放设独立仓库,防护措施完善

9

潜水泵

做保护接零或设置漏电保护器

负荷线使用专用防水橡皮电缆

IO

振捣器

使用移动式配电箱,做保护接零或设置漏电保护器,电缆线长度不超过30米

操作人员穿戴绝缘防护用品

手持电动工具电源线符合要求

4

钢筋机械

进场、安装验收程序齐全

保护接零或设置漏电保护器,传动部位设置防护罩

钢筋加工区设置作业棚、钢筋对焊作业区防止火花飞溅措施或冷拉作业区设置防护栏板

5

电焊机

进场、安装验收程序齐全

保护接零或设置漏电保护器,接线长度、防护措施符合要求

电焊机设置防雨罩或接线柱设置防护罩

6Hale Waihona Puke 搅拌机

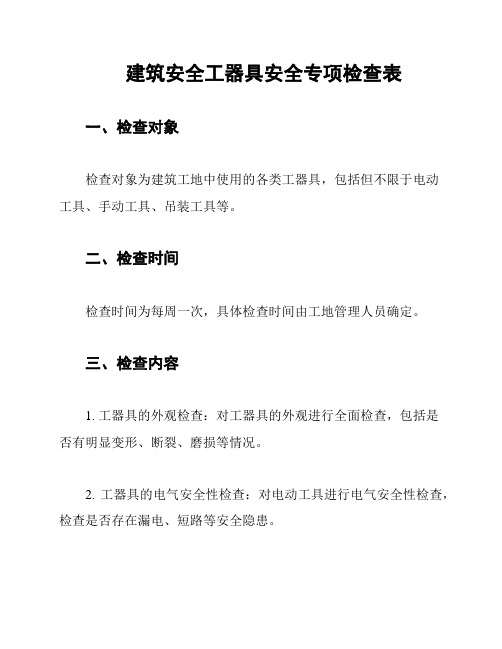

建筑安全工器具安全专项检查表

建筑安全工器具安全专项检查表

一、检查对象

检查对象为建筑工地中使用的各类工器具,包括但不限于电动

工具、手动工具、吊装工具等。

二、检查时间

检查时间为每周一次,具体检查时间由工地管理人员确定。

三、检查内容

1. 工器具的外观检查:对工器具的外观进行全面检查,包括是

否有明显变形、断裂、磨损等情况。

2. 工器具的电气安全性检查:对电动工具进行电气安全性检查,检查是否存在漏电、短路等安全隐患。

3. 工器具的使用说明检查:检查工器具是否配备使用说明书,并且使用人员是否熟悉并按照说明书使用。

4. 工器具的维护保养检查:检查工器具的维护保养情况,包括是否按照规定进行维修和保养,并记录维修保养情况。

5. 工器具的存放整理检查:检查工器具的存放整理情况,包括是否摆放整齐、易于取用,并记录存放整理情况。

四、检查结果处理

根据检查结果,采取相应的处理措施:

1. 如发现工器具存在安全隐患,立即停止使用,并报告工地管理人员进行处理。

2. 对于维护保养不当的工器具,下次检查时进行记录,并要求进行维修保养。

3. 对于存放整理不当的工器具,要求工地管理人员进行整改,并进行记录。

五、附件

附件为建筑安全工器具安全监督台账,记录每次检查的结果和处理情况。

以上为建筑安全工器具安全专项检查表,供工地管理人员和相关人员使用,以确保建筑工地中工器具的安全使用。

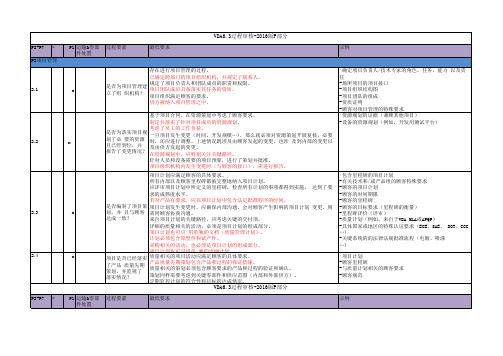

5M1E检查表

待定/Pendinq

公司名称

序号 1

检查项目

2

人员

3

生产线 检查内容

产品 产品编号

检查结果

操作人员符合工位上岗要求。操作手法、操作流程符合标准作业流程

防护措施:焊锡人员需要佩戴口罩;机壳轴芯等易腐蚀零件接触人员需要佩戴指套或手 套;PCBA接触人员需要佩戴静电手环等;

工作态度:坚守岗位,无串岗现象;

文件类型

5M1E 检查表 异常结果记录

所有的操作指引/设备维护文件型号、版本正确,并放在指定位置

10

设置

机台参数设置正确,匹配设置表内容【物料编号/程序/参数】。不良品红箱, 不良品标贴放在合适位置

11

环境

所有工作区域须清洁、符合5S要求。无漏气,漏电,漏油现象

12

安全

IPQC签字

安全防护措施符合要求 线长签字

是否可以开线

好/OK

不好/Not OK

4

机器设备运行正常。设备参数设置正确。

5

机器设备器具 模具、工装、治具使用正确,安装到位。外观无损伤,无污物、油渍。

6

模具、工装、检具日常日点检、周点检、月点检及时无遗漏。

7

材料规格型号与BOM 一致,物料摆放在合适位置并准确标识

材料

8

胶水、油脂、电子料等有特殊要求的物料,需放置在规定的区域。

9

方法

《机械移动式起重机外观检查表》

机械移动式起重机外观检查表

起重机名称型号:设备编号:

检查人:检查日期

检查内容检查结果检查内容检查结果

行走装置合格不合格问

题

起重机合格不合格问题

1驾驶室1刹车和离合器检查

1)窗户1)绳鼓的刹车鼓与刹车带间隙检查

2)踏板2)不均匀的摩擦

3)转向3)刹车板上是否有油脂

4)喇叭4)连接装置

2轮子2导向滑轮(检查裂缝和润滑)

1)轮胎(裂缝、腐蚀)3滑轮组(检查裂缝和润滑)

2)轮毂(裂缝)4A型架滑轮(检查裂缝和润滑)

3)螺栓(是否完整、是否拧紧)5吊钩(检查裂缝、变形和安全销)

3专项与刹车系统操作检查6辅助吊钩(检查裂缝、变形和安全销)

4倒车报警器7起重臂(检查弯曲部分或缺陷)

5支腿8钢丝绳导辊(自由转动)

支腿垫板(检查裂缝和变形)9主臂起降钢丝绳前臂钢缆(端部不得有断丝)

6驱动系统11主辅钩钢丝绳

7灭火器1)直径是否满足负荷要求(图表和滑轮)

2)正确地连接(鞋型插座尺寸、钢丝绳夹不得夹到钢丝绳

长端)

3)无绞扭或永久性弯曲

4)一个绳结距上的断丝不超过6个,或一个绳结距的一股

上不超过3个断丝

5)当起重臂伸长到最大长度,臂角为最大,吊钩在最低工作点时,绳鼓上的钢丝绳至少有三圈。

12操作室(喇叭、通道、载荷表)

13转动部件防护罩

14配重不超过制造商的规范。

检具制造检查表(B表)Gage Manufacture Check List

r批Байду номын сангаасq准u人irement

检具工程师(供应商):

检具工程师(YFAS):

Approved by

Gage Engineer (Supplier):

Gage Engineer (YFAS):

批准日期: Approved Date:

产品工程师(YFAS): Product Engineer (YFAS):

safely and normally?

检具上是否具备适宜安全移动的装置(如吊环), 搬运链是否与检具零件

13 干涉?

检具功能

is there any device, such as eye bolt, which can be used to displace the

Function

检具是否与产品干涉?在检具上是否易于安装和取出?

Status 检具外观是否有磕碰、破损、锈蚀等现象?

7 are there any damaged, wornperformance or rust on the fixture?

可移动部件(如定位销、检测销、止通规、手持模拟块)是否有存放位 8 置?

do the movement parts (such as position pin, measuring pin, stopping

联系人 Contact:

电话 tel:

检具供应商 Gage Supplier:

联系人 Contact:

项目 Item

序号 NO.

检具制造检查表 Gage Manufacture Check List

检具是否按最新更改级别制造? 1 Is fixture built to the latest revision level?

检具验收检查表(总成)

制造厂家验收小组成员检具名称预验收时间是否12345678910型体结构1112131415161718192021222324252627282930313233编号:HT/RW080805夹紧器是否压在S面中心位置且夹紧方向要与零面垂直检具整体是否美观,无破损、锈蚀检具铭牌是否符合要求并填写完整定位销和检测销是否有明确的标识检具上各种标注是否清晰有硬度要求项(定位销、检测销等)硬度是否符合技术协议要求主副定位销形式是否满足要求注:1、对于检具上无相关结构的检查项,应注明或杠掉;2、如无异常情况,结果均判定“是”,凡“否”的必须在问题清单中有对应措施。

以下部位精度测量时是否用产品数模进行检测:检具定位销(销套)、所有孔的检测销套、基准面的精度精度内容销子连接链是否满足技术协议要求甲方验收人员: 乙方验收人员: 日期:动检备注销子插拔、旋转动作是否顺畅脚轮活动是否灵活样规活动要求顺畅,定位后无松动,使用时不能存在干涉现象可移动部件的到位是否易于识别并有定位装置夹紧器是否无松动、左右晃动现象检测取放零件时是否方便,不与检具干涉S面的规格是否符合要求并与基体用螺纹形式牢固连接样规的材料、厚度是否符合要求可移动部件要能够避开检具的其他部件项目名称主负责人总成检具预验收检查表静检功能件检具精度是否合格基准孔处要有坐标牌及保护装置检具的BASE板厚度是否符合要求底座结构S面的规格是否符合要求并与基体用螺纹形式牢固连接检具是否按照最新版本产品数模制作检具涂色是否符合要求BASE板表面是否平整(无较大凸包和凹坑)检具底座是否有滚轮(前后各2个,后面2个带有自锁功能),检具轮距超过1.5m 是否设置了地脚螺栓检具编号外观其它其它项是否满足与技术协议要求一致序号检测型块是否平整、棱角分明,无凹坑、裂痕,等缺陷静检BASE板及型体表面百位线划线清晰,坐标值标注准确,不得有交叉、过线等缺陷检具的起重装置是否布置合理,使用时应无干涉现象定位销、检测销尺寸精度是否合格检具型体上是否每隔100-200mm进行汽车坐标线的标注销孔里是否设置了销套第 1 页,共 1 页。

检具验收检查表(单件)

18 左右件共用BASE的检具是否有左右区分标识

底座 19 基准孔处要有坐标牌及保护装置 结构

20 检具铭牌是否符合要求并填写完整

21

检具底座是否有滚轮(前后各2个,后面2个带有自锁功能),检具轮距超过1.5m是否设置了地脚螺 栓

22 检具的起重装置是否布置合理,使用时应无干涉现象

23 S面、夹紧器是否满足技术协议要求

单件检具预验收检查表

编号:HT/RW080804

项目名称

制造厂家

主负责人 检具编号

序号

验收小组成员 检具名称 内容

预验收时

间

是

否

1 检具精度是否合格

2 检具是否按照最新版本产品数模制作

精度

3

以下部位精度测量时是否用产品数模进行测量:检具定位销(销套)、所有检测用的销套、划线 孔的孔的位置度、基准面的位置

4 定位销、检测销尺寸精度是否合格

5 检具涂色是否符合要求

6 有硬度要求项(定位销、检测销等)硬度是否符合技术协议要求

7 检具整体是否美观,无破损、锈蚀

外观 8 检具上各种标注是否清晰

9 检具上的刻线是否清晰可见,直线笔直,R圆滑

10 0mm及3mm检测线与百线是否有交叉、过线等缺陷

11 检测型块是否平整、棱角分明,无凹坑、裂痕等缺陷

12 检具型体上是否每隔100-200mm进行汽车坐标线的标注

型体 13 检具型体上是否每250-400mm切割伸缩缝,伸缩缝宽度与技术协议一致 结构 14 目视检测孔是否刻有中心线,并对刻线进行了涂色

15 检测面部位是否有3mm(0mm)标识

静

检

16 检具的BASE板厚度是否符合要求

17 BASE板表面是否平整(无较大凸包和凹坑)

车削加工安全检查表模版

车削加工安全检查表模版一、机床安全检查1. 是否有完善的机床防护装置,并处于良好工作状态?2. 机床上的遮盖物是否完好,并正确安装在合适的位置?3. 机床床身、主轴和导轨等部件是否有明显的损坏或变形?4. 机床控制系统是否正常运行,是否存在故障或异常?5. 机床电源和电线是否处于良好状态,是否有电源泄露或触电风险?6. 机床润滑系统是否正常工作,润滑剂是否充足,并及时更换和维护?二、刀具与切削液安全检查1. 刀具是否有明显的磨损或损坏,需及时更换?2. 刀具绑扎是否牢固,有无松动或脱落的现象?3. 刀具夹持装置是否稳定可靠,是否存在滑动、抖动或卡滞?4. 切削液是否充足,并且采取合适的喷洒方式,避免切削液飞溅?5. 切削液是否对操作人员的皮肤和呼吸系统产生刺激或伤害?三、刀具装夹与工件固定安全检查1. 刀具装夹是否符合规范,是否紧固稳定?2. 刀具装夹螺母或螺栓是否锁紧,有无松动或脱落的现象?3. 定位夹具和夹具螺栓是否紧固稳定,是否影响加工操作的安全性?4. 工件是否固定牢固,避免因振动或脱离固定导致意外伤害?四、操作者个人防护安全检查1. 操作者是否穿戴合适的防护服装、手套、护目镜和防护耳塞等个人防护设备?2. 操作者是否正确佩戴头巾、护发帽或面具,避免发丝或面部留在机床工作区域?3. 操作者是否系好长发,避免发丝被机床零件缠绕或卷入机床中?五、工作环境与作业区域安全检查1. 工作台面是否整洁无障碍,能够确保操作者的安全和工作稳定?2. 作业区域是否有明显的杂物、油污或其他可能引发事故的隐患?3. 作业区域的照明是否充足,是否有盲区或阴暗区域?4. 作业区域是否设立明确的安全警示标志和标识,是否容易识别和理解?六、应急措施和安全培训检查1. 是否制定了应急预案和应急撤离路线图,并定期进行演练和检查?2. 是否进行了定期的安全培训,包括操作技能培训、事故防范和急救知识培训等?3. 是否有完善的事故记录和统计制度,能够及时追踪和分析安全事故的原因?以上是针对车削加工安全的检查表模板,希望能够帮助您进行全面的安全检查和保障工作。

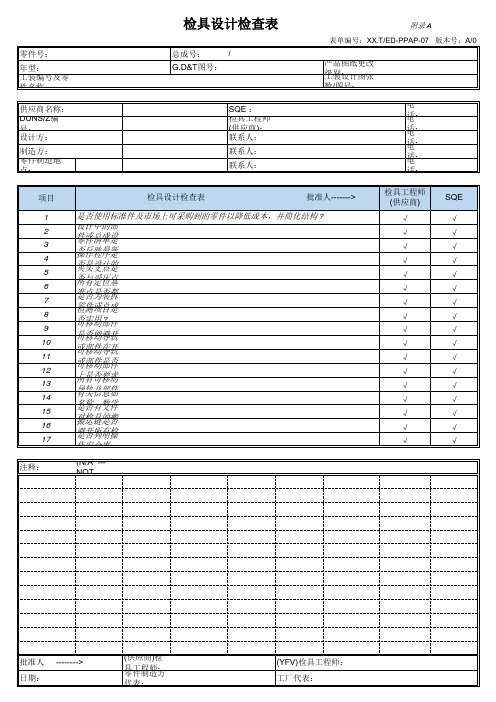

检具设计检查表

电 话电: 话电: 话电: 话电: 话:

项目

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17

注释:

检具设计检查表

批准人------->

是否使用标准件及市场上可采购到的零件以降低成本,并简化结构 ? 设计中的部 件零或件总清成单设是 否操反作映程最序新是 否夹是头设支计点的是 否所与有受定压位点基 准是点否是为否装都拆 零检件测或项总目成是 否可实移用动部? 件 是可否移能动避导开轨 或可部移件动在导开轨 或可部移件动是部否件 上所是有否可要移求动 导有轨关及信部息件如 名是称否,有数文学件 对搬检运具链的是搬否 避是开否所列有明检操 作安全事

(N/A --NOT

检具工程师 (供应商)

√ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √

SQE

√ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √

批准人 --------> 日期:

(供应商)检 具 零工 件程 制师 造: 方 代表:

(YFV)检具工程师: 工厂代表:

零件号:

年型: 工装编号及零 件名称:

供应商名称: DUNS/Z编 号: 设计方:

制造方: 零件制造地;T图号:

SQE : 检具工程师 (供应商): 联系人:

联系人:

联系人:

附录 A 表单编号:XX.T/ED-PPAP-07 版本号:A/0

产品图纸更改 级工别装:设计图张 数/图号:

检查表

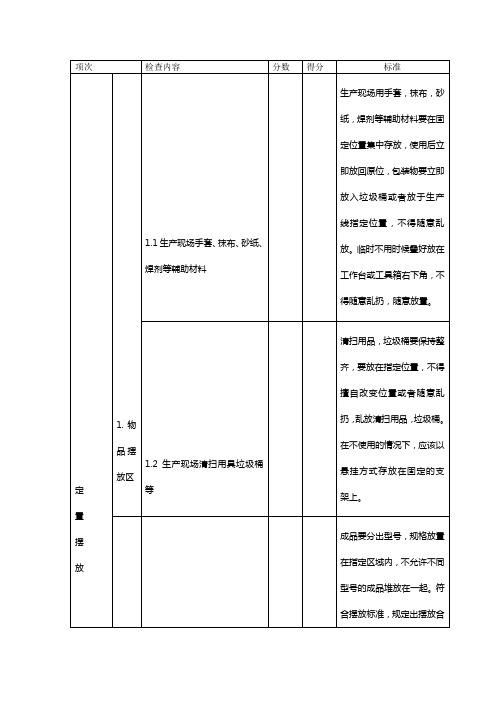

1、生产现场摆放1.1 放料区备料要放在指定区域内。

1.2 纸浆罐下面不允许摆放物品,备料放在指定区域(罐体上面平台上)。

1.3 脱模区域内不锈钢模板和铁模板不能混合使用,铁板下来的模板要定数量,整齐摆放。

1.4 平板车破损的车要放在指定区域内维修。

不允许乱摆放。

1.5 蒸压釜前后铁轨要定置存放,对号使用。

1.6 蒸压釜附近木架要划定区域存放,要求摆放整齐。

1.7 砂光剪切,大板冲孔地区物品要划分区域摆放,要求摆放整齐。

1.8生产线要及时清理不合格件以及更换下来的备件和工装,刀具,废弃手套,抹布,砂纸和包装物等等物品,按照规定统一放置到废品区,垃圾区,工具箱等指定区域内。

2生产线管理2.1 水泥罐,石灰罐,污水罐,清水罐,纸浆罐,兑浆罐等罐体要保持清洁,干净,清水,污水罐楼梯,平台上泡沫要每天清理。

2.2 堆料池不允许有余料,保持清洁,编织袋堆放到指定位置。

2.3 地沟要及时清理,保持地沟积料不能超过1M2.4 纸浆罐下面地面不允许有纸张,地面不允许摆放物品,备料2捆可以放在上面。

2.5 兑浆罐,斗浆池下面不能有废料,上面不允许有残料。

2.6 升降平台上不允许有杂物。

2.7 车间内硅酸钙板板面不允许踩踏,存在脚印,上面不允许存在物品。

2.8工作台物品得到清扫和整理,要保持工作台整洁。

要做到有序摆放,有专人管理。

2.9 蒸压釜下面污水要及时处理。

2.10 维修工人在对设备进行维修后,及时清理现场。

不允许把工具等杂物遗留在设备附近。

2.11车间内部生产线上设备要要求每天下班前进行清理,保持设备干净,指定专人负责,落实到责任人。

2-VDA6.3检查表P1-P7 红皮

效检查、PPA-时间、软件版本)。 开发放行的方法应符合顾客要求,出现偏差情 -采购放行、供方批准和变更截止的期限

况时应与顾客澄清。 应计划与采购范围相关的活动,并与整体时间计划一致。 外 -将风险最小化的方法(QFD,FMEA:统计试验设计

包的过程和服务也是项目策划的一部分。

、例如:DOE、谢宁实验设计、田口实验设计)

最低要求

示例

对于要开发的产品,所有相关的要求都已经明确。 对于集成(嵌入式)软件的产 产品/过程开发

品来说,还需规定产品硬件与软件之间接 口的要求。对这些产品应执行要求管理 ⁻询价文件

措施。 组织必须明确与产品相关的顾客规定的要求、物流要求以及法律法规要 求 -合同文件

。

-要求规范(产品,过程)

组织必须考虑并应用产品和过程相关的以往经验的要求。 必须在内部要求、顾客 -顾客要求

是否详细策划了产

-详细的原型件/试生产计划

品和过 程开发的

-定期检查开发进度状态(评审)

活动?

-针对投资(设施,设备)的项目计划

-产品和过程开发所有阶段的物流策划,包括包装

-备件方案 产品开发

-可靠性试验、功能试验、试生产的详细策划

-开发阶段样件的截止日期 过程开发

-性能检测的时间、模具计划(脱模件)安排

FMEA)时, 应将落实生产任务的生产场所纳入进来。 在相关文件(FMEA等)中定 -防错原则 产品开发

义和识别的特殊特性,并采取措施保障确保 符合性。 总体计划必须包含针对组件 -检验计划

、总成、分总成、零部件、软件、和材料的 检测计划,还需考虑原型件和试生产

产品和过程开发计 阶段的制造过程。所有采购的产品 和过程应考虑在内。确保在供应链中落实产品

检具制造检查表(B)

项目123456789101112abcdef131415161718记录部门:记录人: SQE 记录日期:按AIAG要求记录进行功能及R&R测试检具上具备使用安全移动的装置(如手柄、吊环等)检测认证书及更证书已填写并附在检具上操作指导书已完成并附在检具上注释:检具工程师(零部件供应商)SQE(FOTON)检具工程师(FOTON)检具符合FOTON的标准及制造公差按要求提供运输注意事项定位销,最大实体状态插入检查,划针,止/通规目视检查,划归,上漆格线等(最大/最小公差带)测量导轨、量块及数模等数据采集装置、传动箱、转动装置等装配状态下完整检具的认证网络定位基准面、量具孔、工装定位球等检查适用于不同零件及类型的装置的功能、储存及标识下列项目的认证资料是否已提供并经审核检查夹钳是否正常触及零件表面(考虑材料厚度)检查SPC数据采集装置是否有正确的功能和运作空间检查定位销、锁紧销及滑动部件是否有适当的滑动配合检查可移动部件,模板是否安全正常运作(夹紧)所有零件都已安装在检具上并标明量具编号和零件编号检查零件表面之间是否有脱落的销钉、垫片、毛刺、灰尘所有定位基准点和测量点都存在并按量具设计资料作出适当标记所有部件都以不同色彩标明并涂以油漆或防腐涂层检具按最新工装更改级别制造检具基座已经审核,相关车身格线正确标出检具制造方:联系人:电话:检具制造检查表检具供应商检查零部件供应商检查检具工程师(FOTON):SQE(FOTON):检具制造检查表(B)零件号:零件名:GD&T图号:GD&T日期:检具设计方:联系人:电话:零部件供应商:联系人:电话:检具编号:检具工程师(零件供应商):电话:电话:。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

注释: Comments:N/A— NOT APPLICABLE 批准人 Approved by 日期: Date: 检具工程师: C/F Eng.: 制造方代表: Const.Source Rep:

13 14 15 16

Operator instructions are completed & attached to the fixture. 按要求进行功能及R&R测试 Functionality and R&R checks are completed & document of the fixture. 检具上具备适用安全移动的装置(如吊环) Fixture has adequate features(lift rings)for safe movement of the fixture. 按要求提供运输注意事项 Shipping instructions are provided E CONSTRUCTION CHECK LIST

检具按最新工装更改级别制造 Completed fixture is built to the latest tool design revision level. 检具基座已经审核,相关车身格线正确标出 The fixture base is certified & reference bode grid lines are properly identified. 所有定位基准点和测量点都存在并按量具设计资料作出适当标记 All datums & checks exit are properly identified as per the gage design. 所有部件都以不同色彩标明并涂以油漆或防腐涂层 All details are properly colored,painted,or corrosion resistant coated. 所有零件都已安装在检具上并标明量具编号和零件编号 All details are attached to the fixture & properly identified with gage # ang detail #. 检查零件表面之间是否有脱落的销钉,垫片,毛刺,灰尘 Check for loose dowels,shims,burrs,dirt between surfaces,etc. 检查定位销,锁紧销及滑动部件是否有适当的滑动配合 Check for proper slip fit of locating pins,check pins,slide units etc. 检查可移动部件,模板是否安全正常运作(夹紧) Check for proper & safe function of swing units,templates,etc.,(pinch points) 检查夹钳是否正常触及零件表面(考虑材料厚度) Check for proper fit & pivot align.of clamps to contact surface,(w/mtl.thickness) 检查SPC数据采集装置是否有正确的功能和运作空间 Check for proper function & clearance for SPC data collection units. 检查适用于不同零件及类型装置的功能,储存及标识 Check for proper function ,storage,& I. D.of apply & style change units. 下列项目的认证资料是否已提供并经审核 Certification documentation is provided & verified for the below listed items. 装配状态下完整检具的认证 The complete fixture certification ,in its assembled condition. 网格定位基准面,量具孔,工装定位球等 Net datum surfaces,gage holes,tooling. 测量导轨,量块及模板等 Check rails,check blocks,templates,etc. 数据采集装置,传动销,转动装置等 Data collection bushings,transfer pins,pivot devices,etc. 定位销,最大实体状态插入检查,划针,止/通规 Locator pins,MMC plug checks,scriber pins,go/no go pins,etc. 目视检查,划线,上漆格线等(最大/最小公差带) Slight checks,scribed lines,painted trim lines,(max/min tolerance bands) 操作指导书已完成并附在检具上

总成号: Assembly Part#: GD&T图号: GD&T DWG#:

产品图纸更改级别: Part DWG E/C Level:

联系人: Contact: 联系人: Contact: 联系人: Contact: 检具制造检查表 批准人 Approved by

电话: Ph: 电话: Ph: 电话: Ph: 检具工程师 C/F Eng.

检具制造检查表

零件号: Part#: 年型: Year & Style: 工装编号及零件名称: Tool Code/Part Name: 设计方: Design Source: 制造方: Conts. Source: 零件制造地点: Prod.Plant: 项目 Item

1 2 3 4 5 6 7 8 9 10 11 12 a b c d e f 13