氧化锆陶瓷的制备工艺

氧化锆陶瓷

11240氧化锆陶瓷编辑白色,含杂质时呈黄色或灰色,一般含有HfO2,不易分离。

在常压下纯ZrO2共有三种晶态。

氧化锆陶瓷的生产要求制备高纯、分散性能好、粒子超细、粒度分布窄的粉体,氧化锆超细粉末的制备方法很多,氧化锆的提纯主要有氯化和热分解法、碱金属氧化分解法、石灰熔融法、等离子弧法、沉淀法、胶体法、水解法、喷雾热解法等。

目录1简介2种类特点3粉体制备4生产工艺5应用6增韧方法1简介氧化锆陶瓷,ZrO2陶瓷,Zirconia Ceramic2种类特点纯ZrO2为白色,含杂质时呈黄色或灰色,一般含有HfO2,不易分离。

世界上已探明的锆资源约为1900万吨,氧化锆通常是由锆矿石提纯制得。

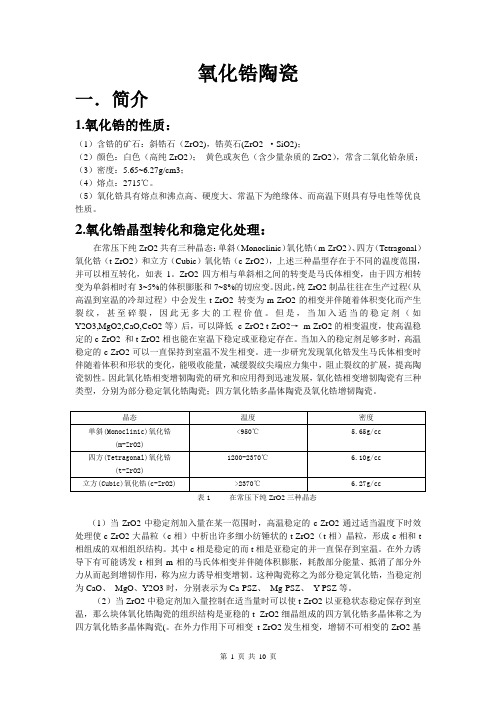

在常压下纯ZrO2共有三种晶态:单斜(Monoclinic)氧化锆(m-ZrO2)、四方(Tetragonal)氧化锆(t-ZrO2)和立方(Cubic)氧化锆(c-ZrO2),上述三种晶型存在于不同的温度范围,并可以相互转化:温度密度单斜(Monoclinic)氧化锆(m-ZrO2) <950℃ 5.65g/cc四方(Tetragonal)氧化锆(t-ZrO2) 1200-2370℃ 6.10g/cc立方(Cubic)氧化锆(c-ZrO2) >2370℃ 6.27g/cc上述三种晶态具有不同的理化特性,在实际应用为获得所需要的晶形和使用性能,通常加入不同类型的稳定剂制成不同类型的氧化锆陶瓷,如部分稳定氧化锆(partially stabilized zirconia,PSZ),当稳定剂为CaO、 MgO、Y2O3时,分别表示为Ca-PSZ、 Mg-PSZ、 Y-PSZ等。

由亚稳的t- ZrO2组成的四方氧化锆称之为四方氧化锆多晶体陶瓷(tetragonal zirconia polycrysta,TZP)。

当加入的稳定剂是Y2O3 、CeO2,则分别表示为Y-TZP、Ce-TZP等。

3粉体制备氧化锆陶瓷的生产要求制备高纯、分散性能好、粒子超细、粒度分布窄的粉体,氧化锆超细粉末的制备方法很多,氧化锆的提纯主要有氯化和热分解法、碱金属氧化分解法、石灰熔融法、等离子弧法、沉淀法、胶体法、水解法、喷雾热解法等。

氧化锆烧结工艺流程

氧化锆烧结工艺流程English Answer:Zirconia Sintering Process Flow.Zirconia sintering is a critical process in the production of zirconia ceramics, which are widely used in various applications due to their exceptional properties such as high strength, fracture toughness, and chemical inertness. The sintering process involves heating the zirconia powder compact to a high temperature to promote densification and grain growth. The typical sintering process flow for zirconia ceramics includes the following steps:1. Powder Preparation:The zirconia powder is first prepared by grinding or milling to achieve the desired particle size distribution and surface area. The powder is then mixed with additives,such as binders and dispersants, to improve its flowability and prevent agglomeration.2. Compaction:The zirconia powder mixture is compacted into a desired shape using various methods such as uniaxial or isostatic pressing. The compaction process helps to densify the powder and create a strong green body.3. Debinding:The green body is subjected to a debinding process to remove the binders and dispersants used in the compaction step. This process is typically carried out by heating the green body in a controlled atmosphere to vaporize the organic materials.4. Sintering:The debindered zirconia compact is then sintered in a high-temperature furnace. The sintering temperature andduration are carefully controlled to achieve the desired density, grain size, and mechanical properties. During sintering, the zirconia particles bond together bydiffusion and grain growth, resulting in a dense and strong ceramic body.5. Post-Sintering Treatments:After sintering, the zirconia ceramic may undergo additional treatments such as annealing, grinding, or polishing to improve its surface finish or specific properties.Factors Affecting Zirconia Sintering:Several factors can influence the sintering process and the properties of the sintered zirconia ceramic, including:Sintering Temperature: The sintering temperature significantly affects the densification and grain growth of zirconia. Higher sintering temperatures generally lead to higher densities and larger grain sizes.Sintering Duration: The duration of the sintering process also plays a crucial role in densification andgrain growth. Longer sintering times allow for more extensive diffusion and grain growth.Additives: The addition of sintering aids or dopants can modify the sintering behavior and improve theproperties of zirconia ceramics.Atmosphere: The sintering atmosphere can influence the surface chemistry and the oxidation state of zirconia,which can affect its properties.Powder Characteristics: The particle size distribution, morphology, and purity of the zirconia powder can impactthe sintering process and the final properties of the ceramic.Applications of Sintered Zirconia:Sintered zirconia ceramics find numerous applicationsin various industries, including:Medical: Dental implants, surgical tools, biocompatible devices.Aerospace: Turbine blades, heat shields, refractory materials.Electronics: Fuel cells, sensors, capacitors.Automotive: Oxygen sensors, engine components.Jewelry: Cubic zirconia gemstones.Chinese Answer:氧化锆烧结工艺流程。

制作氧化锆的工艺高中地理

制作氧化锆的工艺高中地理

制作氧化锆的工艺并不属于高中地理范畴,而是属于化学或材料学的内容。

以下是一个简单的制作氧化锆的工艺流程:

1. 原料准备:以锆矿石为原料,通过矿石的选矿和破碎研磨等工序,得到锆石粉末。

2. 化学处理:将锆石粉末与强碱性溶液混合,经过酸碱反应,将其他杂质和非锆物质去除。

3. 过滤:将混合溶液过滤,将溶液中的固体残渣分离。

4. 精细处理:将过滤得到的溶液进行浓缩和加热处理,使溶液中的锆物质形成固态沉淀。

5. 沉淀处理:将溶液中沉淀的锆物质继续进行沉淀、过滤和烘烤等处理,得到氧化锆粉末。

6. 粉末处理:对氧化锆粉末进行粒度分级和洗涤等处理,以得到纯度高、粒度适中的氧化锆粉末。

7. 烧结:将氧化锆粉末进行高温烧结,即在高温下加热并压实,使其晶体结合,

形成致密的氧化锆块材。

8. 修整与加工:对烧结得到的氧化锆块材进行机械修整和加工处理,得到所需要的氧化锆制品,例如氧化锆陶瓷、氧化锆刀片等。

需要注意的是,上述工艺流程仅为一个简化的描述,实际生产过程中可能还会包括其他的中间步骤或处理措施。

氧化锆陶瓷

氧化锆陶瓷一.简介1.氧化锆的性质:(1)含锆的矿石:斜锆石(ZrO2),锆英石(ZrO2 ·SiO2);(2)颜色:白色(高纯ZrO2);黄色或灰色(含少量杂质的ZrO2),常含二氧化铪杂质;(3)密度:5.65~6.27g/cm3;(4)熔点:2715℃。

(5)氧化锆具有熔点和沸点高、硬度大、常温下为绝缘体、而高温下则具有导电性等优良性质。

2.氧化锆晶型转化和稳定化处理:在常压下纯ZrO2共有三种晶态:单斜(Monoclinic)氧化锆(m-ZrO2)、四方(Tetragonal)氧化锆(t-ZrO2)和立方(Cubic)氧化锆(c-ZrO2),上述三种晶型存在于不同的温度范围,并可以相互转化,如表1。

ZrO2四方相与单斜相之间的转变是马氏体相变,由于四方相转变为单斜相时有3~5%的体积膨胀和7~8%的切应变。

因此,纯ZrO2制品往往在生产过程(从高温到室温的冷却过程)中会发生t-ZrO2 转变为m-ZrO2的相变并伴随着体积变化而产生裂纹,甚至碎裂,因此无多大的工程价值。

但是,当加入适当的稳定剂(如Y2O3,MgO2,CaO,CeO2等)后,可以降低c-ZrO2 t-ZrO2→m-ZrO2的相变温度,使高温稳定的c-ZrO2 和t-ZrO2相也能在室温下稳定或亚稳定存在。

当加入的稳定剂足够多时,高温稳定的c-ZrO2可以一直保持到室温不发生相变。

进一步研究发现氧化锆发生马氏体相变时伴随着体积和形状的变化,能吸收能量,减缓裂纹尖端应力集中,阻止裂纹的扩展,提高陶瓷韧性。

因此氧化锆相变增韧陶瓷的研究和应用得到迅速发展,氧化锆相变增韧陶瓷有三种类型,分别为部分稳定氧化锆陶瓷;四方氧化锆多晶体陶瓷及氧化锆增韧陶瓷。

表1 在常压下纯ZrO2三种晶态(1)当ZrO2中稳定剂加入量在某一范围时,高温稳定的c-ZrO2通过适当温度下时效处理使c-ZrO2大晶粒(c相)中析出许多细小纺锤状的t-ZrO2(t相)晶粒,形成c相和t 相组成的双相组织结构。

氧化锆粉体生产工艺

氧化锆粉体生产工艺氧化锆(ZrO2)是一种重要的陶瓷材料,具有广泛的应用领域,如电子、光学、医疗和陶瓷制品等。

氧化锆粉体作为制备这些应用材料的基础原料,其生产工艺对最终产品的质量和性能具有重要影响。

本文将介绍氧化锆粉体的生产工艺,包括原料制备、烧结工艺、筛分工艺和粉体表面处理等。

一、原料制备氧化锆粉体的制备首先需要合适的原料,一般选用氧化锆矿石作为主要原料。

原料的选择要考虑矿石的纯度、颗粒大小和化学成分等因素。

矿石经过破碎、磨矿等工艺处理,得到符合要求的矿石颗粒。

二、烧结工艺1. 矿石预处理:将原料矿石送入预处理设备中进行干燥和除杂处理,以提高矿石的可烧结性。

2. 烧结:将经过预处理的矿石放入烧结炉中,通过高温和压力作用下,使矿石颗粒发生烧结反应,形成粉体颗粒。

烧结温度一般为1500℃-1700℃。

三、筛分工艺烧结后得到的粉体颗粒粒径较大,需要经过筛分工艺进行分级处理,以得到所需颗粒大小范围的氧化锆粉体。

筛分过程中,可以通过调整筛网孔径和振动频率等参数,控制粉体颗粒的粒径分布。

四、粉体表面处理为了提高氧化锆粉体的分散性和流动性,需要对其进行表面处理。

常用的表面处理方法包括干法处理和湿法处理。

干法处理包括干法粉体改性和干法润湿剂处理,通过表面吸附或表面反应的方式改善粉体的性能。

湿法处理则是在粉体表面添加润湿剂,提高粉体与溶剂之间的相容性。

氧化锆粉体的生产工艺包括原料制备、烧结工艺、筛分工艺和粉体表面处理等环节。

逐步完成这些工艺可以获得具有所需颗粒大小和性能的氧化锆粉体。

这些粉体可作为制备陶瓷、电子器件和医疗器械等材料的基础原料,广泛应用于众多领域。

通过不断优化工艺参数和技术手段,可以提高氧化锆粉体的质量和性能,满足不同应用领域的需求。

机加工工艺文件和作业指导书的案例在机械制造过程中,机加工工艺文件和作业指导书是非常重要的文件,它们为企业的生产操作提供了具体指导,确保产品能够按照规定的标准和质量要求进行加工。

氧化锆陶瓷制作工艺流程

氧化锆陶瓷制作工艺流程

1. 原料准备

- 选择高纯度氧化锆粉末作为主要原料

- 添加适量的助剂和稳定剂,如氧化钇、氧化铈等

2. 球磨混合

- 将原料放入球磨罐中,加入适量溶剂(水或有机溶剂) - 使用氧化锆或锆英砂球磨混合原料,获得均匀的浆料

3. 成型

- 常用成型方法有压片、注浆铸型、挤塑等

- 压片成型适用于制作简单形状的氧化锆陶瓷

- 注浆铸型适用于制作复杂形状的氧化锆陶瓷

4. 干燥

- 将成型后的氧化锆坯体在适当温度下干燥

- 去除残留溶剂,避免后续烧结时气孔形成

5. 预烧结

- 在800-1200℃温度范围内进行预烧结

- 提高氧化锆坯体的机械强度,便于后续操作

6. 机加工(可选)

- 对预烧结后的氧化锆陶瓷进行机械加工

- 获得所需的形状和尺寸

7. 终烧结

- 在1400-1700℃高温下进行终烧结

- 氧化锆陶瓷致密化,获得高强度和耐磨性

8. 检测和后处理

- 检测氧化锆陶瓷的密度、强度、韧性等性能

- 根据需要进行抛光、镶嵌等后处理

以上是氧化锆陶瓷的基本制作工艺流程,实际生产中可能会根据具体产品要求对工艺进行适当调整和优化。

一种氧化锆陶瓷的注射成型制备方法

一种氧化锆陶瓷的注射成型制备方法注射成型是一种常用的陶瓷制备方法,可以制备出复杂形状和高精度的陶瓷产品。

下面是一种氧化锆陶瓷的注射成型制备方法,包括以下50条步骤,并附有详细描述:1. 准备原料:氧化锆陶瓷的主要成分是氧化锆粉末,需要准备高纯度的氧化锆粉末材料。

2. 通过研磨和筛分处理氧化锆粉末,以确保粒径均一。

3. 往氧化锆粉末中添加适量的有机增塑剂,以增加其可塑性和流动性。

4. 在加入增塑剂的氧化锆粉末中加入一定量的有机溶剂,使用超声或机械搅拌的方法将其混合均匀,形成可注射的糊状物料。

5. 放置混合后的糊状物料静置,以使其中的泡沫自行消除,提高糊状物料的流动性。

6. 将糊状物料装入注射机的料筒中。

7. 在注射机的注射头中装配适当的模具,以便注射成型时可以形成所需形状的陶瓷产品。

8. 将注射机的料筒与模具连接,确保糊状物料能够流入模具中。

9. 启动注射机,并调整注射速度和注射压力,以确保糊状物料能够均匀地填充整个模具。

10. 注射完成后,等待糊状物料在模具中发生固化反应。

11. 取出固化后的陶瓷产品,可选择进行表面处理和调整尺寸。

12. 将固化后的陶瓷产品进行烘烤,以去除其中的有机成分。

13. 烘烤完成后,将陶瓷产品进行烧结处理,以提高其密度和力学性能。

14. 根据需要,可以进行陶瓷产品的磨削、抛光和涂层处理,以提高其表面光滑度和耐磨性。

15. 进一步测试和检验陶瓷产品的物理和化学性能,以确保其符合设计要求。

16. 针对不合格的陶瓷产品,可以选择进行返工或重新制备。

17. 对合格的陶瓷产品进行包装和储存,以便运输和使用。

18. 根据需要,可以进行陶瓷产品的装配和组装,以形成成品。

19. 在注射成型过程中,可以添加一定量的增塑剂,以提高糊状物料的可塑性和流动性。

20. 同样,也可以加入适量的抗结团剂,以防止糊状物料在注射成型过程中过度固化和凝胶化。

21. 注射成型的糊状物料常常需要在一定的温度范围内进行处理,以保持其流动性和可塑性。

氧化锆陶瓷生产工艺

氧化锆陶瓷生产工艺氧化锆陶瓷是一种优质材料,具有高强度、高硬度、耐磨性好、抗腐蚀性强等特点,在医疗、航空航天、能源等领域有广泛的应用。

下面将为大家介绍一下氧化锆陶瓷的生产工艺。

首先,氧化锆陶瓷的原料主要是锆砂。

锆砂经过石英磨擦炉的煅烧、氯化锆还原、水洗等工艺处理后,可以得到高纯度的氧化锆瓷粉。

这个过程是整个氧化锆陶瓷生产工艺中的关键步骤,对瓷粉质量的稳定性和纯度要求非常高。

然后,瓷粉经过球磨机的球磨处理,可以得到细腻、均匀的氧化锆瓷浆料。

球磨的过程需要控制好球磨时间、球磨介质的材质和比例,以及球磨料与瓷料的质量等参数,以保证得到高质量的瓷浆料。

接下来,将瓷浆料进行浆料调制,包括粘结剂的添加、分散剂的加入、调整浆料的粘度等。

这样可以使得瓷浆具有良好的可塑性和流动性,方便后续的成型工艺。

然后,将调制好的瓷浆料进行成型。

氧化锆陶瓷的成型包括常见的注塑成型、挤出成型、压制成型等多种方法。

其中,注塑成型是一种常用的成型工艺,通过注塑机将瓷浆注入到模具中,再经过模具的挤压、分离等步骤,可以得到所需形状的瓷胚。

成型后的瓷胚需要进行干燥和烧结。

干燥的过程中,瓷胚需要在逐渐升高的温度下,逐渐将水分蒸发掉,以免在烧结过程中产生裂纹或变形。

烧结是整个氧化锆陶瓷生产工艺中的关键环节,它可以使瓷体的致密度进一步增加,提高陶瓷的硬度和强度。

烧结的温度、温度升速、保温时间等参数需要严格控制,以保证最终产品的质量。

最后,经过烧结后的氧化锆陶瓷还需要进行抛光和检验。

抛光可以提高氧化锆陶瓷的表面光洁度和平整度,检验可以对产品的尺寸、表面缺陷进行检查,以确保产品符合要求。

以上就是氧化锆陶瓷的生产工艺。

通过以上的工艺流程,可以得到高质量的氧化锆陶瓷制品,为各个领域的应用提供高性能的材料。

彩色氧化锆综述解析

彩色氧化锆陶瓷的制备我们肉眼所能看的光线称为可见光,在380~780纳米之间,在视觉系统中能产生明亮的颜色感觉,经可见光照射,物质会选择性吸收某些波段的光,而呈现其余波长的光的颜色。

在可见光的范围内,波长不同,产生不同的色觉。

物质所显示的颜色是它吸收最少的那一部分可见光的颜色。

陶瓷的颜色由于光照射后经过选择性吸收后发生反射面造成的,对于过渡金属和稀土金属化合物具有4S1-23d X型电子结构,它们最外层的S层、次外层的d层、甚至外数第三层的f层上均未充满电子,这些电子是不稳定,容易在次亚层轨道间发生跃迁,由于电子自身能量较高,因此需要较少能量即可激发,此时跃迁所需能量刚好是可见光区域内光子所具有的能量。

不同元素各次亚层间的能量差是不相等的,即表现出对光的选择性吸收和反射不同,呈现出不同的颜色。

由于这个特性,陶瓷颜料中常常利用过渡金属和稀土金属化合物作为着色剂或助色剂。

大多数过渡金属和稀土元素及其化合物的显色与元素的自身结构并与应用晶体场理论有关。

氧化锆陶瓷具有高强度,高硬度,韧性好,耐腐蚀等优良性能,被广泛应用到各个领域。

由于氧化锆具有较高的折射率,如果制成多彩的半透明的多晶氧化锆材料,可以像天然宝石一样。

随着人们对装饰品的需求不断提高,彩色氧化锆陶瓷以其优异的机械性能、鲜艳的颜色,金属光泽和无过敏作用等特点,成为高档装饰的新材料。

但目前生产的彩色氧化锆陶瓷色彩较为单调,多为黑色和白色,因此彩色氧化锆陶瓷的研发具有广阔的市场前景。

普通彩色陶瓷的制备一般是将色料或着色剂加入到陶瓷坯体或釉料中,通过高温烧成(一般低于1300 ℃)而获得。

而氧化锆陶瓷的烧结温度较高,一般在1550~1650 ℃。

在此温度下,大多数的色料或着色剂会分解、挥发而不再至色或色彩减弱。

因此,采用简单添加色料或着色剂的方法,难以制得呈色鲜艳的彩色氧化锆陶瓷。

要解决此问题,一方面需通过适当的措施降低烧结温度,另一方面要添加合适的着色剂及助剂抑制着色剂的分解、挥发。

镁稳定氧化锆陶瓷生产

镁稳定氧化锆陶瓷生产

镁稳定氧化锆陶瓷是一种以氧化镁作为稳定剂的氧化锆增韧陶瓷。

根据氧化镁稳定剂含量不同和制备工艺差别,可以分别制备出立方氧化锆和亚稳四方相氧化锆陶瓷。

通过控制四方相的晶核生长,可以获得抗弯强度和断裂韧性最佳的氧化镁部分稳定氧化锆陶瓷。

其应用和氧化钇稳定氧化锆陶瓷大致相同,且更因其独特的抗热震性,广泛应用于冶金、钢铁和石化工业。

还可用于制造机械纺织工业的特种陶瓷切削刀具、标准量具、机械密封件、冲压模具和各类耐磨件等。

在生产镁稳定氧化锆陶瓷时,一般采用以下步骤:

1.原料准备:将氧化锆粉末和氧化镁粉末按照一定比例混合,作为原料。

2.粉末混合:将氧化锆粉末和氧化镁粉末进行混合,通过机械或化学方法实现均匀分散。

3.制备陶瓷坯体:将混合好的粉末进行成型,可以采用压制、注塑、流延等方法,制备出一定形状和尺寸的陶瓷坯体。

4.烧结:将制备好的陶瓷坯体放入高温炉中进行烧结,一般在15001600℃的高温下进行。

烧结过程中,氧化镁与氧化锆发生反应,形成镁稳定氧化锆陶瓷。

5.后处理:烧结后的陶瓷需要进行后处理,如切割、磨

削、抛光等,以得到所需的尺寸和表面光洁度。

6.检验:对生产出的镁稳定氧化锆陶瓷进行质量检验,包括尺寸、形状、抗弯强度、断裂韧性等性能指标。

7.包装和运输:将合格的镁稳定氧化锆陶瓷进行包装,并安全运输到客户手中。

在生产过程中,需要严格控制原料配比、烧结温度和保温时间等参数,以保证镁稳定氧化锆陶瓷的性能。

同时,根据不同应用场景和要求,可以调整氧化镁的含量和制备工艺,以优化陶瓷的性能。

氧化锆陶瓷

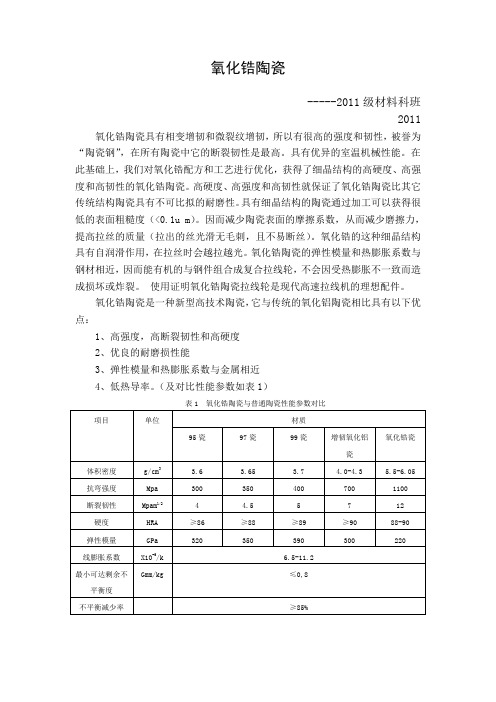

氧化锆陶瓷-----2011级材料科班2011 氧化锆陶瓷具有相变增韧和微裂纹增韧,所以有很高的强度和韧性,被誉为“陶瓷钢”,在所有陶瓷中它的断裂韧性是最高。

具有优异的室温机械性能。

在此基础上,我们对氧化锆配方和工艺进行优化,获得了细晶结构的高硬度、高强度和高韧性的氧化锆陶瓷。

高硬度、高强度和高韧性就保证了氧化锆陶瓷比其它传统结构陶瓷具有不可比拟的耐磨性。

具有细晶结构的陶瓷通过加工可以获得很低的表面粗糙度(<0.1u m)。

因而减少陶瓷表面的摩擦系数,从而减少磨擦力,提高拉丝的质量(拉出的丝光滑无毛刺,且不易断丝)。

氧化锆的这种细晶结构具有自润滑作用,在拉丝时会越拉越光。

氧化锆陶瓷的弹性模量和热膨胀系数与钢材相近,因而能有机的与钢件组合成复合拉线轮,不会因受热膨胀不一致而造成损坏或炸裂。

使用证明氧化锆陶瓷拉线轮是现代高速拉线机的理想配件。

氧化锆陶瓷是一种新型高技术陶瓷,它与传统的氧化铝陶瓷相比具有以下优点:1、高强度,高断裂韧性和高硬度2、优良的耐磨损性能3、弹性模量和热膨胀系数与金属相近4、低热导率。

(及对比性能参数如表1)表1 氧化锆陶瓷与普通陶瓷性能参数对比1.氧化锆陶瓷原料纯净的ZrO 2为白色粉末,含有杂质时略带黄色或灰色。

氧化锆有三种晶相,分别为单斜晶相、四方晶相和立方晶相,三者之间的转变关系如下1.1氧化锆粉末的制备常压下纯的氧化锆有三种晶型,低温为单斜晶系,密度 5.65g/cm3, 高温为四方晶系, 密度6.10g/cm3,更高温度下为立方晶系,密度6.27g/cm3,其相互间的转化关系如下:熔体立方四方单斜−−→−−−→−−−→−︒︒︒CC C O O O 271522370211702Zr Zr Zr单斜、四方、立方晶系3种1170 ℃ 2370 ℃ 2715 ℃ m -ZrO 2 ⇔ t -ZrO 2 ⇔ c -ZrO 2 ⇔ liq-ZrO 2 d = 5.65 6.10 6.27 g/cm 3 m -ZrO 2 → t -ZrO 2 T=~1200 ℃ m -ZrO 2 ← t -ZrO 2 T=~1000 ℃ 3~5%的体积膨胀和7~8%的切应变 ↓稳定ZrO 2 ←稳定剂←微裂纹 Y 2O 3,CaO ,MgO et al.天然ZrO2 和用化学法得到的ZrO2 属于单斜晶系。

氧化锆 陶瓷 工艺

氧化锆陶瓷工艺以氧化锆陶瓷工艺为标题,我们将介绍氧化锆陶瓷的制备工艺、特点以及在各个领域的应用。

一、氧化锆陶瓷的制备工艺氧化锆陶瓷是由氧化锆粉末制成的一种陶瓷材料。

制备氧化锆陶瓷的工艺一般包括以下几个步骤:1. 原料准备:选择高纯度的氧化锆粉末作为原料,并按照一定的比例进行混合。

原料的纯度对最终产品的性能有很大影响。

2. 成型:将混合好的氧化锆粉末通过压制、注塑等方式进行成型。

常用的成型方法有干压成型、注塑成型等。

3. 成型件处理:成型后的陶瓷坯体需要进行处理,一般包括烘干、脱模等工艺步骤。

这些步骤可以使陶瓷坯体具有一定的强度和稳定性。

4. 烧结:将处理好的陶瓷坯体放入烧结炉中进行高温烧结。

烧结温度一般在1500℃以上,烧结时间根据陶瓷的要求而定。

烧结后的陶瓷坯体会发生晶格结构的重排和颗粒间的相互结合,从而形成致密的陶瓷材料。

5. 后处理:烧结后的陶瓷坯体还需要进行表面抛光、加工等后处理工艺,使得最终的氧化锆陶瓷具有更好的表面光洁度和精度。

二、氧化锆陶瓷的特点氧化锆陶瓷具有许多优良的特点,使其在各个领域得到广泛应用:1. 高硬度:氧化锆陶瓷具有很高的硬度,接近于莫氏硬度9,比大多数金属和非金属材料更为坚硬。

这使得氧化锆陶瓷在耐磨、耐腐蚀等方面有着优异的性能。

2. 优良的耐热性:氧化锆陶瓷具有较高的熔点和较低的热导率,能够在高温环境下保持稳定的性能。

这使得氧化锆陶瓷在高温工艺、高温装备等领域有着广泛的应用。

3. 优异的绝缘性能:氧化锆陶瓷具有良好的绝缘性能,能够在高电压、高电流等极端条件下保持稳定的绝缘性能。

这使得氧化锆陶瓷在电子器件、绝缘体等领域有着重要的应用价值。

4. 生物相容性好:氧化锆陶瓷具有良好的生物相容性和生物惰性,不易引起过敏反应和组织排斥,因此被广泛应用于人体骨骼修复和人工关节等医疗领域。

三、氧化锆陶瓷的应用氧化锆陶瓷由于其独特的性能,在各个领域都有着广泛的应用:1. 机械工程领域:氧化锆陶瓷由于其高硬度和耐磨性,被广泛应用于机械密封件、轴承、气动阀门等领域,提高设备的使用寿命和性能。

5-氧化锆陶瓷

氧化锆: 坚如钢,白如雪!

个人用品:氧化锆陶瓷耐磨性好,硬度高,可以抛光 且外观美观,因此 可作为手表带、表壳及其他装饰 部件。陶瓷表源于瑞士雷达表,后来国内有优尼克、 潮州三环和北京建材院下属公司等一些企业开始生产。 目前主要生产表带,以黑和白为主,蓝、金和红等其 他颜色也已开发出来,制备工艺以热压铸和干压为主。

切割应用:在特定的切割应用中, Y-TZP占据了一定的市场

份额,特别是对一些韧性和强度要求不是很高的场合, Y-TZP 刀具得到了极大的发展。例如光纤剪刀、切纸刀、民用刀具和 理发推剪等。其中发展比较成功的是京瓷的民用刀具,经过近 十年的发展已经成为一个国际品牌。

阀类应用:这类应用市场范围广泛。最典型的产品是 氧化锆水阀片。氧化锆主要用于制作油田和化工行业 中用的球阀等。国内有深圳南玻等厂商在生产。工艺 路线主要采用等静压工艺。这类产品加工和成品率非 常重要,部件大,成品率对成本影响很大。

光纤连接器用陶瓷:光纤连接器与光纤跳接线是光纤 网路中应用面最广且需求量最大的光无源器件。但是 目前国际上只有美日等发达国家有技术生产氧化锆插 芯和套筒,其毛坯生产技术在国内还是空白。陶瓷插 芯毛坯由于内含一个0.1mm的小孔,且对尺寸同心度 的要求都很高,因此采用传统的陶瓷材料成型方法难 以制备,只有通过注射成型的方法才有可能。

陶瓷轴承:在陶瓷轴承方面,氧化锆陶瓷相对于氮化 硅陶瓷并不是最好,其主要优势是成本较低。可用于 抗腐蚀、避免污染的场合,如食品工业等。另外一个 领域就是新开发的陶瓷风扇,这大大拓展了氧化锆陶 瓷轴承的应用空间。富士通公司首先推出了陶瓷轴承 风扇,获得了较好的市场响应。

பைடு நூலகம்

轴芯全面采用3nm氧化锆

生物应用:研究表明, 氧化锆在人体口腔中无过敏现 象, 在合理设计的前提下, 可保证使用50年依然坚固. 氧化锆可以用于几乎所有的义齿设计中, 它使牙桥制 做的长度不再有限制- 无论是螺栓固定式或粘接式。 它 也是用于种植牙技术的最好材料。实际上, 氧化锆 全瓷牙已不再是单纯的义意上的义齿, 它更适用于人 们对美的越来越高的追求!

氧化锆的工艺流程

氧化锆的工艺流程氧化锆是一种重要的陶瓷材料,具有高强度、耐磨损、耐高温等优良特性,因此在工业领域得到了广泛的应用。

其制备工艺流程包括原料准备、混合、成型、烧结等步骤,下面将详细介绍氧化锆的制备工艺流程。

1. 原料准备氧化锆的主要原料是氧化锆粉,通常采用氧化锆矿石经过破碎、磨碎等工艺处理得到。

在原料准备阶段,需要对原料进行质量检验,包括粒度分布、化学成分等指标的检测,以确保原料符合生产要求。

2. 混合将经过质量检验的氧化锆粉与其他添加剂如稳定剂、增塑剂等按一定比例混合均匀。

混合的目的是为了提高氧化锆陶瓷的成型性能和烧结性能,使其具有更好的物理化学性能。

3. 成型混合后的氧化锆粉料通过压制成型设备进行成型,常见的成型方法包括干压成型、注射成型等。

成型过程中需要根据产品的形状和尺寸要求选择合适的成型工艺,以确保成型件的精度和表面光洁度。

4. 烧结成型后的氧化锆坯料需要进行烧结处理,烧结是将坯料在高温下进行结晶生长,使其形成致密的结构。

烧结温度、时间和气氛对氧化锆陶瓷的性能有重要影响,需要根据产品要求进行合理的烧结工艺设计。

5. 后处理烧结后的氧化锆陶瓷制品需要进行后处理工艺,包括表面抛光、清洗、检验等环节。

通过后处理工艺可以提高氧化锆陶瓷制品的表面质量和成品率,确保产品达到客户要求的质量标准。

以上就是氧化锆的制备工艺流程,通过原料准备、混合、成型、烧结和后处理等环节的精心设计和控制,可以制备出具有优良性能的氧化锆陶瓷制品,满足不同工业领域的需求。

在实际生产中,还需要根据具体产品要求和工艺条件进行调整和优化,以提高产品质量和生产效率。

氧化锆陶瓷工艺流程

氧化锆陶瓷工艺流程

氧化锆陶瓷工艺流程一般包括以下几个步骤:

1. 原料称重:按照配方比例,将氧化锆粉末和其他添加剂进行称重。

2. 混合均匀:将称重好的原料放入球磨机中进行混合均匀,以确保各种原料充分混合。

3. 粉末制备:将混合均匀后的原料放入振荡研磨机中进行研磨,使其粒度更细、得到更均匀的粉末。

4. 成型:将研磨好的氧化锆粉末通过注塑或压制的方式进行成型,制成所需的坯体。

5. 脱模和干燥:将成型的坯体脱模,使其保持一定的形状,然后进行干燥,去除坯体中的水分。

6. 烧结:将干燥的坯体放入烧结炉中,进行烧结处理。

在高温下,氧化锆粉末会发生烧结反应,形成致密的结晶陶瓷。

7. 精加工:烧结后的氧化锆陶瓷坯体进行精加工,包括修整表面、钻孔、研磨、抛光等工艺。

8. 检测和包装:对精加工后的氧化锆陶瓷产品进行检测,确保产品符合要求。

然后进行包装,以便运输和销售。

以上是常见的氧化锆陶瓷工艺流程,不同厂家或应用领域可能会有所差异。

此外,氧化锆陶瓷的工艺流程还包括原料筛选、烧结曲线设计、坯体预烧等步骤,具体流程可能会根据具体需求进行调整。

氧化锆的工艺流程

氧化锆的工艺流程

氧化锆是一种重要的陶瓷材料,常用于制备高温电容器、陶瓷膜、涂层等。

下面是氧化锆的工艺流程。

工艺流程如下:

1. 原料准备:将氧化锆粉末按照一定的比例混合,以确保成分的均匀性和稳定性。

同时,还需要准备一定量的溶剂,如水或有机溶液。

2. 粉末研磨:将混合好的氧化锆粉末放入球磨机中进行研磨。

研磨的目的是使粉末的颗粒尺寸更加均匀细小,提高氧化锆的分散性和可塑性。

3. 成型:将研磨好的氧化锆粉末进行成型。

常见的成型方法有压力成型、注塑成型等。

通过成型,可以使氧化锆粉末固结为坯体,在一定程度上提高了材料的密度和抗磨性。

4. 烧结:将成型好的氧化锆坯体放入烧结炉中进行烧结。

烧结的温度和时间根据具体要求进行控制,一般在1000℃以上。

烧结的目的是使氧化锆坯体产生晶粒生长和颗粒连结,提高材料的致密性和机械性能。

5. 加工:根据具体要求,对烧结好的氧化锆坯体进行加工。

常见的加工方法有研磨、切割、打磨等。

通过加工,可以得到符合要求的氧化锆产品。

6. 表面处理:对加工好的氧化锆产品进行表面处理。

常见的表面处理方法有抛光、镀膜等。

表面处理的目的是提高氧化锆产品的光洁度和耐腐蚀性。

7. 检测和包装:对加工好的氧化锆产品进行检测和包装。

常见的检测方法有热膨胀系数测试、机械性能测试等。

检测的目的是确保氧化锆产品的质量和性能符合要求。

以上就是氧化锆的工艺流程。

通过以上的一系列工艺步骤,可以获得具有优良性能的氧化锆材料,为各个领域的应用提供坚实的物质基础。

氧化锆陶瓷制作工艺流程

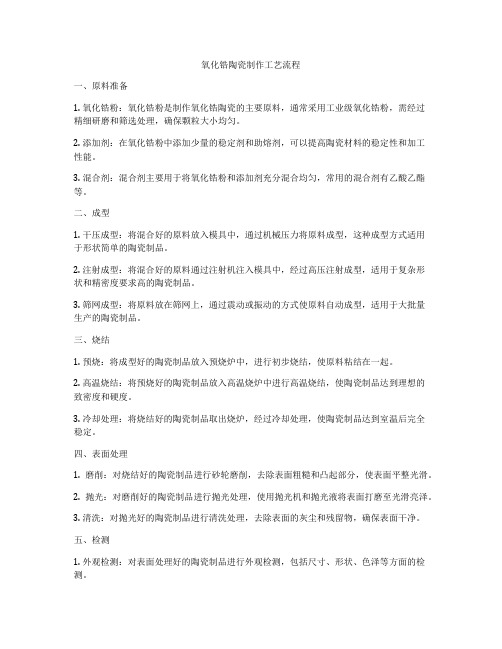

氧化锆陶瓷制作工艺流程一、原料准备1. 氧化锆粉:氧化锆粉是制作氧化锆陶瓷的主要原料,通常采用工业级氧化锆粉,需经过精细研磨和筛选处理,确保颗粒大小均匀。

2. 添加剂:在氧化锆粉中添加少量的稳定剂和助熔剂,可以提高陶瓷材料的稳定性和加工性能。

3. 混合剂:混合剂主要用于将氧化锆粉和添加剂充分混合均匀,常用的混合剂有乙酸乙酯等。

二、成型1. 干压成型:将混合好的原料放入模具中,通过机械压力将原料成型,这种成型方式适用于形状简单的陶瓷制品。

2. 注射成型:将混合好的原料通过注射机注入模具中,经过高压注射成型,适用于复杂形状和精密度要求高的陶瓷制品。

3. 筛网成型:将原料放在筛网上,通过震动或振动的方式使原料自动成型,适用于大批量生产的陶瓷制品。

三、烧结1. 预烧:将成型好的陶瓷制品放入预烧炉中,进行初步烧结,使原料粘结在一起。

2. 高温烧结:将预烧好的陶瓷制品放入高温烧炉中进行高温烧结,使陶瓷制品达到理想的致密度和硬度。

3. 冷却处理:将烧结好的陶瓷制品取出烧炉,经过冷却处理,使陶瓷制品达到室温后完全稳定。

四、表面处理1. 磨削:对烧结好的陶瓷制品进行砂轮磨削,去除表面粗糙和凸起部分,使表面平整光滑。

2. 抛光:对磨削好的陶瓷制品进行抛光处理,使用抛光机和抛光液将表面打磨至光滑亮泽。

3. 清洗:对抛光好的陶瓷制品进行清洗处理,去除表面的灰尘和残留物,确保表面干净。

五、检测1. 外观检测:对表面处理好的陶瓷制品进行外观检测,包括尺寸、形状、色泽等方面的检测。

2. 物理性能检测:对陶瓷制品进行物理性能测试,包括硬度、耐磨性、抗压强度等方面的检测。

3. 化学性能检测:对陶瓷制品进行化学性能测试,包括化学稳定性、耐蚀性等方面的检测。

六、包装1. 将通过检测的陶瓷制品进行包装,通常采用泡沫箱或纸箱进行包装,确保陶瓷制品在运输过程中不受损坏。

2. 标识:对包装好的陶瓷制品进行标识,包括产品型号、规格、生产日期等信息,便于识别和追溯。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

氧化锆陶瓷的制备工艺

一氧化锆陶瓷的原料

氧化锆工业原料是由含锆矿石提炼出来的。

斜锆石(ZrO2)

自然界锆矿石

锆英石(ZrO2·SiO2)

二氧化锆陶瓷的提炼方法

氯化和热分解

碱金属氧化物分解法

石灰溶解法

等离子弧法

提炼氧化锆的主要方法

沉淀法

胶体法

水解法

喷雾热分解法

㈠氯化和热分解法

ZrO2∙SiO2+4C+4Cl2→ZrCl4+SiCl4+4CO

其中ZrCl4和SiCl4 以分馏法加以分离,在150–180℃下冷凝出ZrCl4然后加水水解形成氧氯化锆,冷却后结晶出氧氯化锆晶体,经焙烧就得到氧化锆。

㈡碱金属氧化物分解法

ZrO2∙SiO2+NaOH→Na2ZrO3 +Na2SiO4+H2O

ZrO 2∙SiO 2+Na 2CO 3→Na 2ZrSiO 3+CO 2 ZrO 2∙SiO 2+Na 2C03

→Na 2ZrO 3+Na 2Si03+CO 2

①反应后用水溶解,滤去Na 2Si03;

②Na 2Zr03 → 水合氢氧化物 → 用硫酸进行钝化 →Zr 5O 8(SO 4)2·xH 20 → 氧化锆粉 ㈢石灰熔融法

CaO+ZrO 2·SiO 2→ZrO 2+CaSiO 3 焙烧后用盐酸浸出除去CaSiO3 ㈣等离子弧法

锆英石砂(ZrO 2∙SiO 2)

㈤沉淀法

沉淀法是在羧基氯化锆等水溶性锆盐与稳定剂盐的混合水溶液中加入氨水等碱性类物质,以获得氢氧化物共沉淀的方法。

将共沉淀物干

焙烧

氨 水 调 整 PH 值

用水水解

ZrO2

SiO2

注入高温等离子弧中

熔化并离解 凝固后SiO 2粘在ZrO 2结晶表面 用液体NaOH 煮沸可除SiO 2

ZrO 2 和 硅酸铀

氧化锆

洗 涤

燥后一般得到的是胶态非晶体,经500—700℃左右焙烧而制成ZrO 2粉末。

㈥胶体法

胶体法是合成粉体中各种前驱体在溶胶状态下混合均匀,而后固体从溶胶中析出的方法。

溶胶法

① 溶胶—凝胶技术 ② 溶胶—沉淀法

金属氧化物或氢氧化物的溶胶 胶体沉淀剂(在锆盐溶液中加有机化合物)

凝 胶

氧化物

㈦水解法

①醇盐水解法:将有机溶液中混合着锆和稳定剂的醇盐,进行加水分解的方法。

②水解法:高温、高压下,氢氧化锆在水中的溶解度大于常温、常压

①溶胶—凝胶法

②溶胶—沉淀法

干 燥

转 化

焙 烧 在碱中共沉淀

由有机化合物构成的凝胶中

分散金属氢氧化物复合体

焙 烧

清除添加剂

ZrO 2粉末

下在水中的溶解度,于是氢氧化锆溶于水中,同时析出氧化锆。

③溶胶—乳化—凝胶法:

将含有Zn+4 溶胶先放入含有有机分散剂的乳化液中分散、陈化、稳定,再将溶胶凝胶化,凝胶经过烘干、焙烧得到ZrO2粉末。

㈧喷雾热分解法

将锆盐和稳定剂的混合盐溶液喷入高温气氛中,散成无数小液滴,液相蒸发,液滴变小,随后因过饱和而析出固相,进而热分解直接生成所需要的ZrO2粉。

三氧化锆陶瓷的粉体加工

陶瓷材料烧结后很难进行机械加工,且加工成本十分昂贵,故人们一直在寻找一种适合复杂形状陶瓷部件的近净尺寸成型技术。

近十年来,国内外陶瓷研究工作者研究开发了许多ZrO2超细粉的制备技术。

所谓超细粉通常是指平均粒径为0.01-0.1μm的粉末。

为了制得纳米陶瓷,必须首先制备出纳米级陶瓷粉末。

传统的粉末制备方法已不能满足要求,必须采用新的粉末制备方法。

纳米材料的制备化学法

物理法

其他方法

湿化学法

化学气相法(CVD法)

溶剂蒸发法

共沉淀法

乳浊法

水热法

直接沉淀法

均一沉淀法

氧化锆微细粉末的制备的一般方法

①共沉淀法

这是一种古老的方法。

它是利用各种在水中溶解的物质,经反应生成不溶解的氢氧化物、碳酸盐、硫酸盐、醋酸盐等,再经加热分解而成高纯度超微粉。

ZrOCl 2的水溶液中加入铵盐分散剂(NH 4)2SO 4,用氨水沉淀、分离、水洗、烘干、球磨、煅烧后制的ZrO2超细粉。

②溶胶—凝胶法

溶胶—凝胶法指金属有机或无机化合物经过溶液—溶胶—凝胶而固化,再经热处理而成氧化物或其他化合物固体的方法.

制备ZrO 2超细粉时,首先在Zr (0H )4水溶液中加入ZrO 2的稳定剂,如MgO 、Y 2O 3、CaO 等的硝酸盐化合物,然后加入硝酸,把pH 值调至5.5—6,待溶胶凝聚后,于70℃左右脱水,然后加热到400—700℃,就可得到ZrO2超细粉。

制备流程以ZrOCl ·8H 2O 为原料,用去离子水制成一定浓度的原料液,搅拌条件下添加沉淀剂制成水合ZrO 2胶体,与70℃恒温加热一小时后陈化,制备成凝胶,抽滤并洗涤凝胶直至无Cl —存在,干燥凝胶,并经高温煅烧制成纳米级ZrO 2粉体。

③乳浊液法

共沉淀法 乳浊液法 溶胶-凝胶法 蒸发法 超临界合成法 气相法

这是一种比较新颖的粉体制备方法,即乳浊液法,用这种方法可以制得粉末性能非常好的纳米超细粉体。

将纯度>99%的ZrO(NO 3)2·nH 20和(NO 3)3·6H 20晶体溶于蒸馏水中,配成一定浓度的溶液,按Y 2O 3含量为3%(摩尔分数)分别量取两种溶液并配成混合溶液。

将混合液逐渐加入含3%(摩尔分数)乳化剂的二甲苯溶液中,不断搅拌并经超生处理形成乳浊液。

在这种乳浊液中盐溶液以尺寸为10—30μm 的小液滴形态分散于有机溶剂中。

忘乳浊液中通NH3气,使分散的盐溶液小液滴凝胶化。

然后将凝胶放入蒸馏瓶中进行非均相的共沸蒸馏处理。

经过蒸馏处理的凝胶进行过滤同时加入乙醇洗涤,目的是尽可能地滤去剩余的二甲苯和乳化剂。

滤干的凝胶于红外灯下烘干,最后在700℃╳1h 条件下燃烧即得Y 2O 3·ZrO 2粉体。

④气相法

化学气相沉淀法(CVD )是很有前途的一种新方法,它是在一定的反应条件下(300℃╳5h ,<1.01╳105)下的反应前驱物(如乙酰丙酮锆)蒸气在气态下分解得到Zr02。

a.化学气相合成法

CVS 法的原理是将一种挥发性的金属有机物前驱体在减压下热

气相法

化学气相合成法(CVS )

低温气相合成法 气相置换法

分解而制成粉体。

合成ZrO2反应过程:用氦气气流(99.9%He)与叔丁基锆(前驱体)一同喷入反应去。

另外,为保证产品能完全氧化,同时通入氧气流。

氦气和氧气流量控制比例为1:10,气流压力由一碟式阀控制保持为1000Pa反应器被加热至1000℃.气流经过反应器时锆的化合物被分解,形成细小的氧化物纳米颗粒,最后利用温度梯度将微粒收集下来。

b.气相置换法

气相置换法是利用ZrCl4气体与Fe2O3固体反应制备ZrO2的。

其具体步骤是,先在Φ1cm╳5cm(内径)的石英管中分开放置锆金属和三氧化二铁,石英管抽真空并低压(约13Pa)下保持1h以去除固体吸附的气体,然后保持1h以去除固体吸附的气体,然后通入一定量的氯气并密封,主要反应方程式如下:

Zr(s)+2Cl2(g)==ZrCl4(g)

Fe203(s)+ZrCl4(g)==2FeCl2(g)+ZrO2(g)+O2(g)

FeCl2(g)+2Zr(s)==2ZrCl(g)+Fe(s)

四氧化锆微粉的干燥

用湿化学法制备纳米ZrO2粉体要解决的一个关键问题是如何进行颗粒的干燥以消除或减少由此过程产生的团聚。

干燥法

冷冻干燥法

直接高温煅烧

超临界流体干燥其他方法

①直接高温煅烧

将沉淀物置于高温中,干燥脱水与高温煅烧脱水同时发生。

五氧化锆陶瓷的成型

我主要想上课讲的几种方法通过氧化锆的制备工艺来具体化,我只写出了氧化锆陶瓷的原料及提炼方法→氧化锆陶瓷的粉体加工→氧化锆粉体的干燥→氧化锆陶瓷的成型(成型我没写)。