第五章离子注入低温掺杂

第五章 薄膜的化学气相沉积.

术中用来做发射极 4. 填充介质隔离技术中的深槽或浅槽。 5. 通过掺杂改变多晶硅的功函数,从而调整MOS器件的阈值

电压

5.3 CVD多晶硅的特性和制备方法

气体的流速分布和边界层,即泊 松流。

在化学气相沉积过程中,衬底表面的气体也要形成 相应的边界层,由于在边界层内,气体处于一种流 动性很低的状态,而反应物和反应产物都需要经过 扩散过程通过边界层,因此边界层的存在限制了沉 积的速度。根据

(x) 5x

Re( x)

Re(x) v0 x

(提高Re,降低边界层厚度)

4、化合反应:只要所需物质的先驱物可以气态存在并具有反 应活性,就可以利用化学反应沉积其化合物,如

SiCl4(g) + CH4(g) = SiC(s) + 4HCl(g) (1400℃) 3SiH4+4NH3=Si3N4+12H2 BCl3+NH3=BN+HCl

5.2 边界层理论

一、流动气体的边界层及影响因素

质量输运控制的CVD 质量输运过程是通过气体扩散完成的,扩散速度 与气体的扩散系数和边界层内的浓度梯度有关。 质量输运速率控制的薄膜沉积速率与主气流速度 的平方根成正比,增加气流速度可以提高薄膜沉 积速率,当气流速率大到一定程度时,薄膜的沉 积速率达到一稳定值不再变化。沉积速率转变为 由表面反应速度控制

(一般是热壁型的)

维持低压

低压CVD装置图

2、PECVD和HDPCVD

(1)PECVD使用辉光放电等离子体的能量来产生并维 持化学反应。PECVD的反应气压与LPCVD的气压差不多 (5-500Pa),但PECVD的沉积温度比LPCVD的沉积温度 低 很 多 。 如 LPCVD 沉 积 Si3N4 的 温 度 800-900C , 而 用 PECVD只需350C。因为等离子体可以促进气体分子的分 解、化合、激发和电离过程,促进反应活性基团的形成, 因而显著降低了反应沉积温度。

第五章 离子注入2009

离子源 质量分析

加速器 电透镜 扫描器 偏束器

靶架 终端分析

离子注入系统

问题

1. 离子源怎样产生?(离子产生和萃取) 2. 怎样得到所需要的离子?(质量分析) 3. 怎样控制离子束的方向、能量和束径?

(离子控制) 4. 怎样检测离子束?(离子检测)

终端分析

1.探测离子束能量; 2.探测离子束大小; 3.探测离子流大小;

工艺中需要注意的问题

1. 元素污染; 2. 尘埃污染; 3. 遮挡问题。

元素污染

所谓元素污染是指离子束中含有其它杂质。 因为杂质离子的选择是靠m/q,所以只要m/q相同

的杂质离子就不能被分离出来。 例如:Mo2+与BF2+就难以分离,因为它们具有相

离子源系统(离子是怎样产生的?)

离子源系统有热电子离子源、射频离子源、微 波离子源等,其目的就是产生离子,对于热电 子离子源来说,其过程如下:

1. 放电腔内的灯丝发射热电子; 2. 电子与气态杂质源分子碰撞,杂质源分子分解

并离子化; 3. 杂质离子被萃取和减速之后通过一个狭缝离开

源室,形成离子束;

• 那么总能量损失S则可表示为:

S=Se+Sn

• 而Se和Sn可以分别由LSS理论计算出来。

Se

dEe dx

ke

E

其中ke是与离子与靶物质有关的比例常数。可以看出: 电子阻挡随能量增大而增大。

Sn

dEn dx

2.8 1015

Z1Z2

Z 2/3 1

Z 2/3 2

1/ 2

M1 M1 M2

其中Z1、Z2和M1、M2分别是离子和靶原子的原子序数 和质量。可以看出,核阻挡和能量关系不大。

第五章离子注入_572605374

x j = Rp + ΔRp

2 ln⎜⎜⎝⎛

1

φ ⎟⎞

2π ΔRp N B ⎟⎠

(假设0 ≤ x ≤ Rp时,均有N(x) > NB)

23

实际的入射离子分布问题

沟道效应 横向分布 复合靶注入

24

沟道效应:在单晶靶中,当离子速度方向平行于主晶轴时,有 部分离子可能会行进很长距离,造成较深的杂质分布。

深度为Rp时的离子浓度为最大值: Cp =

Q

2π ΔRp

离子浓度沿硅片深度的积分就是注入剂量:

∫∞

Q = N (x)dx = 0

2π ΔRpCp

16

200KeV implants

17

一个任意的杂质分布可用一系列的矩来描述:归一化的一次矩是投影射 程,二次矩是标准偏差,三次矩是偏斜度;四次矩是峭度。

静电光栅扫描:适于中低束流机 机械扫描:适于强束流机

剂量控制

法拉第杯:捕获进入的电荷,测

量离子流

注入剂量:

Dose =

1 A

∫

I q

dt

当一个离子的荷电态为m时,

∫ 注入剂量为 Dose =

1

I dt

mA q

两种注入机扫描系统

9

离子注入工艺控制参数

杂质离子种类:P+,As+,B+,BF2+,P++,B++,… 注入能量(单位:Kev)—— 决定杂质分布深度和形状 注入剂量(单位:原子数/cm2)—— 决定杂质浓度 束流(单位:mA或μA)—— 决定扫描时间

注入损伤阈值剂量:

超过某一剂量注入后,形成完全 损伤,晶体的长程有序被破坏。

第五章 离子注入

Distribution according to Gaussian function

x2 QT C x, t exp 4 Dt Dt

第五章 离子注入 实 际 工 艺 中 二 步 扩 散

第一步 为恒定表面浓度的扩散(Pre-deposition) (称为预沉积或预扩散) 控制掺入的杂质总量

电荷/动量交换导致入射离子运 动方向的改变(<核间作用)

把固体中的电子看成自由电子气,电子的阻止就类似于粘滞气 体的阻力(一阶近似)。电子阻止本领和注入离子的能量的平 方根成正比。 1/ 2 15 1/ 2 2

Se E Cvion kE , k 0.2 10 eV cm

第五章 离子注入

ETrans 4 m1m2 E 2 (m 1 m2 )

核阻止能力的一阶近似为:

m——质量, Z——原子序数 下标1——离子,下标2——靶 例如:磷离子Z1 = 15, m1 = 31 注入硅 Z2 = 14, m2 = 28, 计算可得: Sn ~ 550 keV-m2

Sn E 2.8 10

15

Z1Z 2

23 Z12 3 Z 2

m1 eV cm2 m1 m2

摘自J.F. Gibbons, Proc. IEEE, Vol. 56 (3), March, 1968, p. 295

第五章 离子注入

第五章 离子注入

电子阻止本领

第五章离子注入低温掺杂

• 当具有高能量的离子注入到固体靶面以后,这 些高能粒子将与固体靶面的原子与电子进行多 次碰撞,这些碰撞将逐步削弱粒子的能量,最 后由于能量消失而停止运动,形成一定的杂质 分布。

• 离子在硅体内的注入深度和分布状态与射入时 所加的电场强度、离子剂量、衬底晶向等有关

第五章离子注入低温掺杂

第五章离子注入ห้องสมุดไป่ตู้温掺杂

How can we form ultrashallow junction in today’s CMOS devices?

减少沟道效应的措施

目前常用的解决方法有三种 • (1)是将硅片相对注入的离子运动方向

倾斜一个角度,7度左右最佳; • (2)是对硅片表面铺上一层非结晶系的

(4)离子注入深度是随离子能量的增加而增加。 可精确控制掺杂浓度和深度

(5)根据需要可从几十种元素中挑选合适的N型或P型 杂质进行掺杂。能容易地掺入多种杂质

(6)离子注入时的衬底温度较低(小于600℃ ),这 样就可以避免高温扩散所引起的热缺陷。同时横向效 应比热扩散小得多。

(7)表面浓度不受固溶度限制,可做到浅结低浓度 或 深结高浓度。

• 通常,在离子剂量和轰击次数一致的前提下, 注入的深度将随电场的强度增加而增加。

• 用离子注入法形成的分布,其浓度最大值不 在硅片表面,而是在深入硅体一定距离。这 段距离大小与注入粒子能量、离子类型等有 关。

第五章离子注入低温掺杂

离子注入的杂质分布还与衬底晶向有关系。

离子注入的沟道效应

沟道效应(Channeling effect)

离子注入机分类

离子注入机按能量高低分为: 低能离子注入机 中能离子注入机 高能离子注入机 兆能离子注入机

电子行业半导体制造与封测方案

电子行业半导体制造与封测方案第一章:半导体制造概述 (2)1.1 半导体制造简介 (2)1.2 半导体制造流程 (3)1.2.1 设计与仿真 (3)1.2.2 硅片制备 (3)1.2.3 光刻 (3)1.2.4 刻蚀 (3)1.2.5 离子注入 (3)1.2.6 化学气相沉积 (3)1.2.7 热处理 (3)1.2.8 封装与测试 (3)1.3 半导体制造发展趋势 (4)1.3.1 制程技术升级 (4)1.3.2 设备更新换代 (4)1.3.3 材料创新 (4)1.3.4 封装技术升级 (4)第二章:半导体材料与设备 (4)2.1 半导体材料概述 (4)2.2 半导体设备分类 (5)2.3 半导体设备选型与评价 (5)第三章:光刻技术 (6)3.1 光刻技术原理 (6)3.2 光刻机种类及特点 (6)3.2.1 深紫外光(DUV)光刻机 (6)3.2.2 极紫外光(EUV)光刻机 (6)3.2.3 光刻机其他类型 (6)3.3 光刻工艺优化 (7)3.3.1 光刻胶优化 (7)3.3.2 曝光参数优化 (7)3.3.3 显影工艺优化 (7)3.3.4 设备维护与校准 (7)第四章:蚀刻与沉积技术 (7)4.1 蚀刻技术概述 (7)4.2 沉积技术概述 (7)4.3 蚀刻与沉积工艺控制 (8)第五章:掺杂与离子注入 (8)5.1 掺杂原理 (9)5.2 离子注入技术 (9)5.3 掺杂与离子注入工艺优化 (9)第六章:半导体器件制造 (10)6.1 器件制造流程 (10)6.1.1 设计与仿真 (10)6.1.2 硅片制备 (10)6.1.3 光刻 (10)6.1.4 刻蚀 (10)6.1.5 离子注入 (10)6.1.6 化学气相沉积(CVD) (10)6.1.7 热处理 (10)6.1.8 封装 (11)6.2 器件种类及特点 (11)6.2.1 晶体管 (11)6.2.2 二极管 (11)6.2.3 集成电路 (11)6.2.4 光电器件 (11)6.3 器件制造工艺控制 (11)6.3.1 环境控制 (11)6.3.2 设备控制 (11)6.3.3 工艺参数控制 (11)6.3.4 质量控制 (11)第七章:封装技术 (12)7.1 封装技术概述 (12)7.2 封装材料与工艺 (12)7.2.1 封装材料 (12)7.2.2 封装工艺 (12)7.3 封装技术的发展趋势 (12)第八章:测试与质量控制 (13)8.1 测试原理与方法 (13)8.2 质量控制策略 (13)8.3 测试与质量控制发展趋势 (14)第九章:半导体制造项目管理 (14)9.1 项目管理概述 (14)9.2 项目进度与成本控制 (15)9.3 项目风险管理 (15)第十章:半导体制造与封测产业发展 (16)10.1 产业发展现状 (16)10.2 产业政策与规划 (16)10.3 产业发展趋势与挑战 (16)第一章:半导体制造概述1.1 半导体制造简介半导体制造是指将半导体材料经过一系列加工处理,制成具有特定功能器件的过程。

微电子行业的电子化学品

电去离子法(EDI)

设备材质考虑

如果处理的对象是HCl和HF,设备的材质要用 TOFLON,如PFA等,如果处理对象为NH4OH, 设备材质用高密度聚乙烯比用氟塑料好,如果处 理对象为有机物如异丙醇、NMP醋酸丁酯等,设

备的材质用316L, SS,且设备要进行电抛光。

净化过程的通用特点

一般的工业品提纯制备电子化学品通常能汽化的尽量利用气体净 化的方式如HCl、NH4OH、HF等,不能气化的利用离子交换方法进 行提纯,如H2O2,利用气体方式提纯的好处是流体的流动的动力来 自气体的压力,不需要带有机械转动的泵,避免颗粒物和离子的带入, 气体提纯的关键就是要避免气溶胶夹带颗粒物和离子物质,在蒸发阶 段解决方法有两种,通常是通过过滤来脱除(过滤本身具有脱除金属 离子的作用),另一种方式是通过气化室后连接保留柱,保留柱就是 填料塔,起到脱除气溶胶和雾沫的作用,同时填料塔上面有除雾器和 空置段。另外一个重要步骤是洗涤塔,通过洗涤可以一方面可以把不 挥发的金属离子盐洗掉,同时也能把溶于水可以挥发的As、P等的化 合物洗涤到符合质量要求的水平,这里的关键还是气体中雾沫夹带的 消除。当然对不同的化学品还有各自的特性,例如氢氧化氨的制备过 程中还有氨中油的脱除,常采用憎油膜过滤、沉析等手段脱除,为了 减少蒸发过程中雾沫夹带,采用低于沸点温度的蒸发方式,减少气体 的扰动。在HF的净化过程中有As的脱除问题,等等。

PHAH H2SiF6 Cl NO3 PO4 SO4 Al Sb

10 0.01 % 5 ppm 3 ppm 1 ppm 5 ppm 50 ppb 15 ppb

10 50 ppm 3 ppm 3 ppm 700ppb 1 ppm 20 ppb 5 ppb

10 50ppm 2000ppb 1000ppb 400ppb 500ppb 10 ppb 5 ppb

第4章IC工艺之离子注入ppt课件

Beam scan

Mask xj

Mask

Silicon substrate

a) Low dopant concentration (n–, p–) and shallow junction (xj)

Mask xj

Mask

Silicon substrate

b) High dopant concentration (n+, p+) and deep junction (xj)

Scanning disk with wafers

Suppressor aperture

Faraday cup

Ion beam

Current integrator

Scanning direction

经营者提供商品或者服务有欺诈行为 的,应 当按照 消费者 的要求 增加赔 偿其受 到的损 失,增 加赔偿 的金额 为消费 者购买 商品的 价款或 接受服 务的费 用

( dE dx

) nuel

( dE dx

) e

R p ( E )

E 0

dE ( dE tot

)

E 0

dE S (E

)

dx

E

dE

0 Sn(E) Se(E)

经营者提供商品或者服务有欺诈行为 的,应 当按照 消费者 的要求 增加赔 偿其受 到的损 失,增 加赔偿 的金额 为消费 者购买 商品的 价款或 接受服 务的费 用

– 4.3. 注入离子的激活与辐照损伤的消除

P.103~112 1)注入离子未处于替位位置 2)晶格原子被撞离格点

ET(M 4M i iM M tt) E0f()Ea

Ea为原子的位移阈能 大剂量——非晶化 临界剂量(P。111) 与什么因素有关? 如何则量?

离子注入

43

热退火过程中的扩散效应 热退火过程中的扩散效应

高斯分布的杂质在热退火过程中会使其分布展宽,偏 离注入时的分布,尤其是尾部,出现了较长的按指数 衰减的拖尾

44

快速热退火( RTA) 快速热退火( RTA) 传统热退火的缺点

不能完全消除缺陷,产生二次缺陷

28

解决办法

怎么解决???

29

阴影效应

离子束

掺杂区域

阴影区域

30

阴影效应消除

退火和扩散后

31

注入损伤过程 注入后发生了什么………

晶格损伤和无定型层

靶原子在碰撞过程中,获得能量,离开晶格位置,进 入间隙,形成间隙-空位缺陷对;

脱离晶格位置的靶原子与其它靶原子碰撞,也可使得 被碰靶原子脱离晶格位置。 缺陷的存在使得半导体中载流子的迁移率下降,少子 寿命缩短,影响器件性能。

非晶层的退火机理是与固相外延再生长过程相联系 在再生长过程中,Ⅴ族原子实际上与硅原子难以区分,它们在再 结晶的过程当中,作为替位原子被结合在晶格位置上。所以在相 对很低的温度下,杂质可被完全激活。

41

热退火过程中的扩散效应

热退火的温度与热扩散的温度相比,要低得多。

但是,对于注入区的杂质,即使在比较低的温度下

退火温度可以分为三个区域

• 500℃以下,电激活比例又随温度上升而增加 • 500~600℃范围内,出现逆退火特性

– 晶格损伤解离而释放出大量的间隙Si原子,这些间隙Si原 子与替位B原子接近时,可以相互换位,使得B原子进入晶 格间隙,激活率下降。

• 600℃以上,电激活比例又随温度上升而增加

39

核碰撞和电子碰撞

固体物理与半导体物理智慧树知到课后章节答案2023年下浙江大学

固体物理与半导体物理智慧树知到课后章节答案2023年下浙江大学浙江大学第一章测试1.半导体电阻率的范围通常为()Ω·cmA:B:>10C:D:>>10答案:2.半导体的特性包括()A:导通特性B:温度敏感性C:光敏感性D:杂质敏感性答案:温度敏感性;光敏感性;杂质敏感性3.随着温度升高,半导体的电阻率一定升高()答案:错4.半导体材料的电阻率,跨越了非常大的范围,使得我们能够通过各种效应来对它们进行调制,比如,我们可以通过掺杂改变半导体的电阻率()A:对 B:错答案:对5.摩尔定律,是指单位面积的集成电路上晶体管数目,或者说集成电路的集成度,每18个月要增加一倍。

()A:错 B:对答案:对第二章测试1.半导体材料最常见的晶体结构不包括()A:纤锌矿型结构B:闪锌矿型结构C:金刚石型结构D:密堆积结构答案:密堆积结构2.描述晶体结构的最小体积重复单元的是()A:原胞B:晶胞D:基矢答案:原胞3.正四面体的对称操作有()个A:24B:32C:16D:8答案:244.晶体结构的基本特点不包括()A:周期性B:重复性C:各向异性D:单一性答案:各向异性;单一性5.各向异性不是晶体的基本特性之一。

()A:对 B:错答案:错第三章测试1.每个布里渊区的体积均相等,都等于倒格子()的体积。

A:单胞B:原胞C:晶胞D:晶体答案:原胞2.周期性边界条件决定了电子的波矢K在第()布里渊区内可取值数量与晶体的初基元胞数N相等。

A:三B:二C:四D:一答案:一3.布里渊区的特点不包括 ( )A:各个布里渊区的形状都不相同B:各布里渊区经过适当的平移,都可移到第一布里渊区且与之重合C:每个布里渊区的体积都不相等D:晶体结构的布喇菲格子虽然相同,但其布里渊区形状却不会相同答案:每个布里渊区的体积都不相等;晶体结构的布喇菲格子虽然相同,但其布里渊区形状却不会相同4.对于一定的布喇菲晶格,基矢的选择是不唯一的,但是对应的倒格子空间是唯一的。

离子注入法介绍

平行于主晶轴时 1、沟道效应:在单晶靶中,当离子速度方向平行于主晶轴时, 沟道效应: 单晶靶中 当离子速度方向平行于主晶轴 有部分离子可能会行进很长距离 造成较深的杂质分布。 有部分离子可能会行进很长距离,造成较深的杂质分布。 很长距离,

当离子速度方向与晶轴方向夹角远大于临界角 远大于临界角时 ■ 当离子速度方向与晶轴方向夹角远大于临界角时, 沟道效应很小。 沟道效应很小。

当剂量固定时,束流越大,扫描时间越短, 当剂量固定时,束流越大,扫描时间越短,机器产能越高 扫描时间太短,会影响注入的均匀性(一般最短扫描时间l0s) 扫描时间太短,会影响注入的均匀性(一般最短扫描时间l0s)

(6)杂质剂量与杂质浓度的关系 杂质剂量与杂质浓度 剂量与杂质浓度的关系

三、射程与入射离子的分布

■

决定引出离子的能量(速度) 决定引出离子的能量(速度)

(2)质量分析器: 质量分析器:

■

选择注入所需的杂质成分(B+) 选择注入所需的杂质成分(B+)

分析磁铁:磁场方向垂直于离子束的速度方向 方向垂直于离子束的速度方向 分析磁铁:磁场方向垂直于离子束的

离子运动路径: 离子运动路径:

离子运动速率: 离子运动速率: 质量m+δ 的离子产生的位移量 质量m+δm的离子产生的位移量

气态源: 或固体源) 气态源: (或固体源) BF3 AsH3 PH3 SiH4 H2

■

放电室:低气压、 放电室:低气压、分解离化气体 BF3 → B,B+,BF2+,F+, B+, F+, …… 引出狭缝:负电位,吸引出离子 引出狭缝:负电位,

离子束流量(最大mA量级) 离子束流量(最大mA量级 量级) 吸极电压Vext:约15~30KV, 吸极电压V 15~30KV,

离子注入扩散掺杂技术原理及应用

离子注入扩散掺杂技术原理及应用20世纪70年代,半导体离子注入获得突破,离子注入、离子刻蚀和电子束曝光技术的结合,形成集成电路微细加工新技术,推动激光技术和红外技术飞速发展促成了今天全新的电子工业、计算机工业喝光通讯技术全面发展的新局面。

由于非半导体离子注入的材料表面处理量大,体积庞大,形状复杂,所需束流强度高,故非半导体离子注入材料改性起初发展缓慢。

随着强流氮离子注入机,特别是金属蒸发真空弧离子源( MEVV A)的问世,非半导体离子技术在20世纪80年代末期得到迅速发展。

用离子注入方法可获得高度过饱和的固溶体、亚稳定相、非晶态和平衡合金等不同组织结构形成,大大改善了工件的使用性能。

目前离子注入又与各种沉积技术、扩渗技术结合形成复合表面处理新工艺,如离子辅助沉积(IAC)、离子束增强沉积(IBED)、等离子体浸没离子注入(PSII)以及PSII—离子束混简单地说,离子注入的过程,就是在真空系统中,用经过加速的,要掺杂的原子的离子照射(注入)固体材料,从而在所选择的(即被注入的)区域形成一个具有特殊性质的表面层(注入层)。

合等,为离子注入技术开拓了更广阔的前景。

掺杂就是使杂质进入wafer内部,并在wafer中的某区域以一定浓度分布,从而改变器件的电学性能,掺入的杂质可以是IIIA族和V A族的元素。

利用掺杂技术,可以制作PN结、欧姆接触区、以及电阻等各种器件。

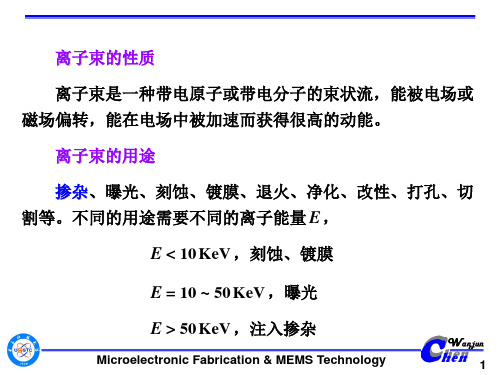

什么是离子注入呢?离子注入是将被注入元素利用离子注入机电离成带正电荷的离子,经过高压电场加速后高速轰击工件表面,使之注入工件表面一定浓度的真空处理工艺。

简单地说,离子注入的过程,就是在真空系统中,用经过加速的,要掺杂的原子的离子照射(注入)固体材料,从而在所选择的(即被注入的)区域形成一个具有特殊性质的表面层(注入层)。

离子注入技术的原理如图所示:离子注入是将离子源产生的离子经加速后高速射向材料表面,当离子进入表面,将与固体中的原子碰撞,将其挤进内部,并在其射程前后和侧面激发出一个尾迹。

什么是离子注入技术

什么是离子注入技术离子注入技术介绍:把掺杂剂的原子引入固体中的一种材料改性方法。

简单地说,离子注入的过程,就是在真空系统中,用经过加速的,要掺杂的原子的离子照射(注入)固体材料,从而在所选择的(即被注入的)区域形成一个具有特殊性质的表面层(注入层)。

离子注入的基本特点:①纯净掺杂,离子注入是在真空系统中进行的,同时使用高分辨率的质量分析器,保证掺杂离子具有极高的纯度。

②掺杂离子浓度不受平衡固溶度的限制。

原则上各种元素均可成为掺杂元素,并可以达到常规方法所无法达到的掺杂浓度。

对于那些常规方法不能掺杂的元素,离子注入技术也并不难实现③注入离子的浓度和深度分布精确可控。

注入的离子数决定于积累的束流,深度分布则由加速电压控制,这两个参量可以由外界系统精确测量、严格控制。

④注入离子时衬底温度可自由选择。

根据需要既可以在高温下掺杂,也可以在室温或低温条件下掺杂。

这在实际应用中是很有价值的。

⑤大面积均匀注入。

离子注入系统中的束流扫描装置可以保证在很大的面积上具有很高的掺杂均匀性。

⑥离子注入掺杂深度小。

一般在1um 以内。

例如对于100keV 离子的平均射程的典型值约为0.1um。

离子注入技术的发展离子注入首先是作为一种半导体材料的掺杂技术发展起来的,它所取得的成功是其优越性的最好例证。

低温掺杂、精确的剂量控制、掩蔽容易、均匀性好这些优点,使得经离子注入掺杂所制成的几十种半导体器件和集成电路具有速度快、功耗低、稳定性好、成品率高等特点。

对于大规模、超大规模集成电路来说,离子注入更是一种理想的掺杂工艺。

如前所述,离子注入层是极薄的,同时,离子束的直进性保证注入的离子几乎是垂直地向内掺杂,横向扩散极其微小,这样就有可能使电路的线条更加纤细,线条间距进一。

第4章 离子注入(掺杂工艺)精简

Se(E) ——电子阻止本领 电子阻止本领

dE S n (E ) ≡ dx n

电子信息与计算机工程系

LSS理论 理论

dE − = N Sn ( E ) + S dx

e

( E )

能量为E的 能量为 的 入射粒子在 密度为N的 密度为 的 靶内走过x 靶内走过 距离后损失 的能量

M—质量, Z—原子序数,下标 质量, 原子序数, 离子, 质量 原子序数 下标1—离子,下标 离子 下标2—靶 靶

摘自J.F. Gibbons, Proc. IEEE, Vol. 56 (3), March, 1968, p. 295 摘自

4.1.2 电子阻止本领

例如:磷离子 例如:磷离子Z1 = 15, M1 = 31 注入 硅Z2 = 14, M2 = 28, 计算可得: 计算可得: Sn ~ 550 keV-µm2 µ

1 dE 1 dE S n (E ) = , S e (E ) = N dx n N dx e

-dE/dx:能量随距离损失的平均速率 : E:注入离子在其运动路程上任一点x处的能量 :注入离子在其运动路程上任一点 处的能量 Sn(E):核阻止本领 : 能量E的函数 能量 的函数 Se(E):电子阻止本领 : N: 靶原子密度 ~5×1022 cm-3 for Si ×

电子信息与计算机工程系

离子注入过程是一个非平衡过程, 离子注入过程是一个非平衡过程,高能离子进入靶 后不断与原子核及其核外电子碰撞,逐步损失能量, 后不断与原子核及其核外电子碰撞,逐步损失能量, 最后停下来。停下来的位置是随机的, 最后停下来。停下来的位置是随机的,大部分不在 晶格上,因而没有电活性。 晶格上,因而没有电活性。

第五章离子注入

离子束加工方式 1、掩模方式(投影方式) 2、聚焦方式(扫描方式,或聚焦离子束 (FIB) 方式) 掩模方式是对整个硅片进行均匀的地毯式注入,同时象 扩散工艺一样使用掩蔽膜来对选择性区域进行掺杂。扩散工 艺的掩蔽膜只能是 SiO2 膜 ,而离子注入的掩蔽膜可以是 SiO2 膜 ,也可以是光刻胶等其他薄膜。

qs 1 qo

G

Microelectronic Fabrication & MEMS Technology 23

讨论

(1) 为屏蔽荷质比为 qs 的离子,光阑半径 D 必须满足

qs D G q 1 o

(2) 若 D 固定,则具有下列荷质比的离子可被屏蔽,

二、质量分析系统

1、 E B 质量分析器 由一套静电偏转器和一套磁偏转器组成 ,E 与 B 的方向 相互垂直。

y

Vf

光阑

d

v

B O E

j

D

Db

z

i

Fe Fm

Lf Ld

k

Microelectronic Fabrication & MEMS Technology

18

y

Vf

光阑

Microelectronic Fabrication & MEMS Technology

4

5.1 离子注入系统

离子源:用于离化杂质的容器。常用的杂质源气体有 BF3

、 AsH3 和 PH3 等。 质量分析器:不同的离子具有不同的质量与电荷,因而在

质量分析器磁场中偏转的角度不同,由此可分离出所需的杂质

微电子作业题目

《微电子技术》习题2017.12.12 整理第二章《半导体衬底》习题3. 将30%硅和70%锗的混合物加热到1100℃,如果材料处于热平衡态,熔融部分中硅的浓度是多少?在什么温度下,材料全部熔化?将样品升温到1300℃,然后慢慢降温,回到1100℃,此时固态的部分中硅的浓度是多少?9. 直拉硅晶锭中温度梯度为100℃/cm,计算最大的拉速?11.用直拉工艺从熔料中拉出掺硼的硅单晶锭,切割晶锭以获得圆片,在晶锭顶端切下的圆片,硼浓度为3×1015cm-3。

当熔料中的90%已经结晶,剩下10%开始生长时,所对应的晶锭上的该位置处切下的圆片,硼浓度是多少?12. 硅熔料含0.1%原子百分比的磷,假定溶液总是均匀混合的,计算当晶体拉出10%,50%,90%时的掺杂浓度?13. 从含有0.01%磷的熔料中拉制硅单晶锭。

(a)求晶锭顶端(x=0处)的磷的浓度。

(b)如果锭长1m,截面均匀,在何处(x为何值时)磷的浓度是晶锭顶端处的2倍?(c)考虑熔料同时也含有镓(也是硅中的P型掺杂杂质,但不常用)的情况。

在晶锭顶端(x=0处)镓的浓度与磷的浓度相等,如果在晶锭中点(x=0.5cm处)镓的浓度是磷的2倍,镓的分凝系数是多大?第三章《扩散》习题1. 假设你被要求去测量一种施主杂质在一种新的元素半导体材料中的扩散率,你需要测量哪些常数?你需要做哪些实验?讨论你在测量化学杂质分布和载流子分布时所采用的测量技术。

你可能会遇到哪些问题?3. 利用包括电荷效应的Fair空位模型,计算1000℃时砷在硅中的扩散率。

砷的浓度分别为(a)1×1015cm-3(b)1×1021cm-3提示:在两种掺杂浓度条件下,载流子浓度(n)都不等于杂质浓度(C)6. 在GaAs片上面生长一层10 Å的均匀掺硫(S)的薄层。

这层的掺杂浓度为1018cm-3.圆片覆盖一层Si3N4,以防止任何外扩散,然后在950℃下对圆片退火60分钟。

第5章 杂质工程与能带工程

(b)液态源扩散(II)

优点:系统简单、操作方便、成本低、效率高、 重复性、均匀性好

缺点:腐蚀性高,起泡器加压(易炸),对温 度敏感,携带气体纯化和干燥

少子寿命在工艺中被动改变

❖ 在氧化、扩散等高温工艺中被动产生的晶格缺陷和 被动引入的深能级杂质,使少数载流子寿命缩短

❖ 杂质原子与主体原子大小失配,重掺杂时引起缺陷 增生,使寿命下降

控制少数载流子寿命的掺杂与辐照

❖ 禁带中的深能级杂质改变少子的寿命 ❖ 利用辐照产生空位和填隙原子 ❖ 辐照不具有长期稳定性

❖ 1977年旅行者号太空探测器首次采用SiGe合金作 为温差发电材料;

❖ 在此后美国NASA的空间计划中,SiGe差不多完 全取代PbTe材料。

5.5 半导体量子阱

什么是量子阱

❖ 量子阱结构是指载流子的运动在一个方向受到约束, 即这个方向的尺寸与电子的德布罗意波长相比拟或 更小,载流子只能在二维平面内自由运动 。

第五章 杂质工程与能带工程

河南科技大学

第五章 杂质工程与能带工程

❖ 5.1 常规掺杂 ❖ 5.2 自补偿效应 ❖ 5.3 少子寿命控制 ❖ 5.4 半导体固溶体 ❖ 5.5 半导体量子阱 ❖ 5.6 扩散掺杂及工艺 ❖ 5.7 离子注入及工艺

5.1 常规掺杂(pg148)

原位掺杂:在制备材料中掺入杂质

❖ 常用磷源 5POCl3→3PCl5+P2O5(600℃) 4PCl5+5O2→2P2O5+10Cl2 2P2O5+5Si→4P+5SiO2

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

离子注入机分类

离子注入机按能量高低分为: 低能离子注入机 中能离子注入机 高能离子注入机 兆能离子注入机

离子注入机按束流大小分为: 小束流离子注入机 中束流离子注入机 强流离子注入机 超强流离子注入机

离子注入系统的组成

离子源 (Ion Source) 磁分析器 (Magnetic analyzer) 加速管 (Accelerator) 聚焦和扫描系统 (Focus and Scan system) 工艺腔(靶室和后台处理系统Target Assembly)

通过测量离子电流可严格控制剂量。 通过控制静电场可以控制杂质离子的穿透深度。

退火处理

通常,离子注入的深度较浅且浓度较大, 必须使它们重新分布。同时由于高能粒子的撞 击,导致硅结构的晶格发生损伤。

为恢复晶格损伤,在离子注入后要进行 退火处理。在退火的同时,掺入的杂质同 时向半导体体内进行再分布。

5.2 离子注入原理

第五章 离子注入低温掺杂

离子注入(Ion Implantation)

5.1 什么是离子注入

什么是离子注入

离化后的原子在强电场的加速作用下,注射进入靶材料的表层, 以改变这种材料表层的物理或化学性质

离子注入的基本过程

❖ 将某种元素的原子或携带该 元素的分子经离化变成带电 的离子

❖ 在强电场中加速,获得较高 的动能后,射入材料表层 (靶)

(3)是用Si, Ge, F, Ar等离子对硅片表面先进行一 次离子注入,使表面预非晶化,形成非晶层 (Preamorphization) 然后进入离子注入。

这三种方法都是利用增加注入离子与其他原子碰 撞来降低沟道效应。工业上常用前两种方法。

5.3离子注入设备

Photograph courtesy of Varian Semiconductor, VIISion 80 Source/Terminal side

离子在硅体内的注入深度和分布状态与射入时所 加的电场强度、离子剂量、衬底晶向等有关

通常,在离子剂量和轰击次数一致的前提下, 注入的深度将随电场的强度增加而增加。

用离子注入法形成的分布,其浓度最大值不在 硅片表面,而是在深入硅体一定距离。这段距 离大小与注入粒子能量、离子类型等有关。

离子注入的杂质分布还与衬底晶向有关系。

在离子注入的设备中,用“等离子体发生器” 来制造改变离子的运动方向。

当具有高能量的离子注入到固体靶面以后,这些 高能粒子将与固体靶面的原子与电子进行多次碰 撞,这些碰撞将逐步削弱粒子的能量,最后由于 能量消失而停止运动,形成一定的杂质分布。

离子源

等离子体 吸出组件

分析磁体 粒子束

加速管

工艺腔 扫描盘

从离子源引出的离子经过磁分析器选择出需要的离子, 分析后的离子加速以提高离子的能量,再经过两维偏转 扫描器使离子束均匀的注入到材料表面,用电荷积分仪 可精确的测量注入离子的数量,调节注入离子的能量可 精确的控制离子的注入深度。

110

111

100

倾斜旋转硅片后的无序方向

沟道效应的存在,将使得对注入离子在深度

上难以控制,尤其对大规模集成电路制造 更带来麻烦。如MOS器件的结深通常只有 0.4um左右,有了这种沟道效应万一注入距 离超过了预期的深度,就使元器件失效。 因此,在离子注入时,要考虑到这种沟道 效应,也就是说要抑止这种现象的产生。

(6)离子注入时的衬底温度较低(小于600℃ ),这 样就可以避免高温扩散所引起的热缺陷。同时横向效 应比热扩散小得多。

(7)表面浓度不受固溶度限制,可做到浅结低浓度 或 深结高浓度。

离子注入技术缺点

会产生缺陷,甚至非晶化,必须经高温退火加 以改进

设备相对复杂、相对昂贵(尤其是超低能量离 子注入机)

离子注入的沟道效应

沟道效应(Channeling effect)

当离子沿晶轴方向注入时,大部分离子将沿沟道运 动,几乎不会受到原子核的散射,方向基本不变, 可以走得很远。

沿 <110> 轴的硅晶格视图

Used with permission from Edgard Torres Designs

Figure 17.28

有不安全因素,如高压、有毒气体

基个概念:

(1)靶:被掺杂的材料。 (2)一束离子轰击靶时,其中一部分离子

在靶面就被反射,不能进入靶内,称这部 分离子为散射离子,进入靶内的离子成为 注入离子。

离子注入掺杂分为 两个步骤: ---离子注入 ---退火再分布。

离子注入

在离子注入中,电离的杂质离子经静电场加速 打到晶圆表面。在掺杂窗口处,杂质离子被注入裸 露的半导体本体,在其它部位杂质离子则被半导体 上面的保护层屏蔽。

(3)离子注入温度低,衬底一般是保持在室温或低于 400℃。因此,像二氧化硅、氮化硅、光刻胶,铝等都可 以用来作为选择掺杂的掩蔽膜。对器件制造中的自对准掩 蔽技术给予更大的灵活性,这是热扩散方法根本做不到的。

离子注入技术优点

(4)离子注入深度是随离子能量的增加而增加。 可精确控制掺杂浓度和深度

(5)根据需要可从几十种元素中挑选合适的N型或P型 杂质进行掺杂。能容易地掺入多种杂质

How can we form ultrashallow junction in today’s CMOS devices?

减少沟道效应的措施

目前常用的解决方法有三种

(1)是将硅片相对注入的离子运动方向倾 斜一个角度,7度左右最佳;

(2)是对硅片表面铺上一层非结晶系的材 料,使入射的注入离子在进入硅片衬底之前, 在非结晶层里与无固定排列方式的非结晶系原 子产生碰撞而散射,这样可以减弱沟道效应; (表面用SiO2层掩膜)

❖ 以改变这种材料表层的物理 或化学性质

离子注入技术优点

离子注入技术主要有以下几方面的优点: (1)注入的离子是通过质量分析器选取出来的,被选取的

离子纯度高,能量单一,从而保证了掺杂纯度不受杂质源 纯度的影响即掺杂纯度高。 (2)注入剂量在1011一1017离子/cm2的较宽范围内,同一

平面内的杂质均匀度可保证在±1%的精度。大面积均 匀掺杂