焊盘设计尺寸标准

pcb焊盘设计规范

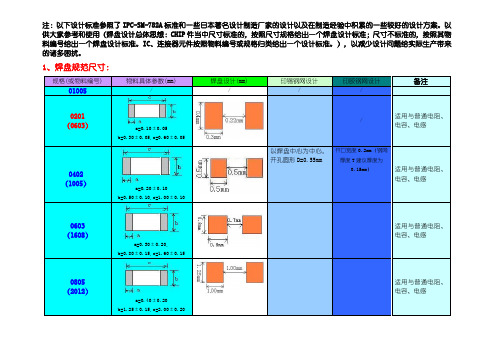

注:以下设计标准参照了IPC-SM-782A标准和一些日本著名设计制造厂家的设计以及在制造经验中积累的一些较好的设计方案。

以供大家参考和使用(焊盘设计总体思想:CHIP件当中尺寸标准的,按照尺寸规格给出一个焊盘设计标准;尺寸不标准的,按照其物料编号给出一个焊盘设计标准。

IC、连接器元件按照物料编号或规格归类给出一个设计标准。

),以减少设计问题给实际生产带来的诸多困扰。

1、焊盘规范尺寸:规格(或物料编号) 物料具体参数(mm) 焊盘设计(mm) 印锡钢网设计印胶钢网设计备注01005 / / / /0201(0603)a=0.10±0.05b=0.30±0.05,c=0.60±0.05 /适用与普通电阻、电容、电感0402(1005)a=0.20±0.10b=0.50±0.10,c=1.00±0.10 以焊盘中心为中心,开孔圆形D=0.55mm开口宽度0.2mm(钢网厚度T建议厚度为0.15mm)适用与普通电阻、电容、电感0603(1608)a=0.30±0.20,b=0.80±0.15,c=1.60±0.15 适用与普通电阻、电容、电感0805(2012)a=0.40±0.20b=1.25±0.15,c=2.00±0.20 适用与普通电阻、电容、电感1206(3216)a=0.50±0.20b=1.60±0.15,c=3.20±0.20 适用与普通电阻、电容、电感1210(3225)a=0.50±0.20b=2.50±0.20,c=3.20±0.20 适用与普通电阻、电容、电感1812(4532)a=0.50±0.20b=3.20±0.20,c=4.50±0.20 适用与普通电阻、电容、电感2010(5025)a=0.60±0.20b=2.50±0.20,c=5.00±0.20 适用与普通电阻、电容、电感2512(6432)a=0.60±0.20b=3.20±0.20,c=6.40±0.20 适用与普通电阻、电容、电感1:1开口,不避锡珠5700-250AA2-0300排阻0404(1010)a=0.25±0.10,b=1.00±0.10c=1.00±0.10,d=0.35±0.10p=0.65±0.05排阻0804(2010)a=0.25±0.10,b=2.00±0.10c=1.00±0.10,d=0.30±0.15p=0.50±0.05排阻1206(3216)a=0.30±0.15,b=3.2±0.15c=1.60±0.15,d=0.50±0.15p=0.80±0.10排阻 1606 (4016)a=0.25±0.10,b=4.00±0.20 c=1.60±0.15,d=0.30±0.10p=0.50±0.05472X-R05240-10a=0.38±0.05,b=2.50±0.10 c=1.00±0.10,d=0.20±0.05 d1=0.40±0.05,p=0.50钽质电容适用于钽质电容1206 (3216) a=0.80±0.30,b=1.60±0.20 c=3.20±0.20,d=1.20±0.10 A=1.50,B=1.20,G=1.401411 (3528) a=0.80±0.30,b=2.80±0.20 c=3.50±0.20,d=2.20±0.10 A=1.50,B=2.20,G=1.702312 (6032) a=1.30±0.30,b=3.20±0.30 c=6.00±0.30,d=2.20±0.10 A=2.00,B=2.20,G=3.202917 (7243)a=1.30±0.30,b=4.30±0.30 c=7.20±0.30,d=2.40±0.10A=2.00,B=2.40,G=4.50铝质电解电容适用于铝质电解电容(Ø4×5.4)d=4.0±0.5h=5.4±0.3a=1.8±0.2,b=4.3±0.2c=4.3±0.2,e=0.5~0.8p=1.0A=2.40,B=1.00P=1.20,R=0.50(Ø5×5.4)d=5.0±0.5h=5.4±0.3a=2.2±0.2,b=5.3±0.2c=5.3±0.2,e=0.5~0.8p=1.3A=2.80,B=1.00P=1.50,R=0.50(Ø6.3×5.4)d=6.3±0.5h=5.4±0.3a=2.6±0.2,b=6.6±0.2c=6.6±0.2,e=0.5~0.8p=2.2A=3.20,B=1.00P=2.40,R=0.50(Ø6.3×7.7)d=6.3±0.5h=7.7±0.3a=2.6±0.2,b=6.6±0.2c=6.6±0.2,e=0.5~0.8p=2.2A=3.20,B=1.00P=2.40,R=0.50(Ø8.0×6.5)d=6.3±0.5h=7.7±0.3a=3.0±0.2,b=8.3±0.2c=8.3±0.2,e=0.5~0.8p=2.2A=3.20,B=1.00P=2.40,R=0.50(Ø8×10.5)d=8.0±0.5h=10.5±0.3a=3.0±0.2,b=8.3±0.2c=8.3±0.2,e=0.8~1.1p=3.1A=3.60,B=1.30P=3.30,R=0.65(Ø10×10.5)d=10.0±0.5h=10.5±0.3a=3.5±0.2,b=10.3±0.2c=10.3±0.2,e=0.8~1.1p=4.6A=4.20,B=1.30P=4.80,R=0.65二极管(SMA) 4500-234031-T0 4500-205100-T0a=1.20±0.30b=2.60±0.30,c=4.30±0.30d=1.45±0.20,e=5.2±0.30二极管(SOD-323)4500-141482-T0a=0.30±0.10b=1.30±0.10,c=1.70±0.10d=0.30±0.05,e=2.50±0.20二极管(3515)a=0.30b=1.50±0.1,c=3.50±0.20二极管(5025)a=0.55b=2.50±0.10, c=5.00±0.20 三极管(SOT-523)a=0.40±0.10,b=0.80±0.05c=1.60±0.10,d=0.25±0.05p=1.00三极管(SOT-23)a=0.55±0.15,b=1.30±0.10c=2.90±0.10,d=0.40±0.10p=1.90±0.10SOT-25a=0.60±0.20,b=2.90±0.20c=1.60±0.20,d=0.45±0.10p=1.90±0.10SOT-26a=0.60±0.20,b=2.90±0.20c=1.60±0.20,d=0.45±0.10p=0.95±0.05SOT-223a1=1.75±0.25,a2=1.5±0.25b=6.50±0.20,c=3.50±0.20d1=0.70±0.1,d2=3.00±0.1p=2.30±0.05SOT-89a1=1.0±0.20,a2=0.6±0.20b=2.50±0.20,c=4.50±0.20d1=0.4±0.10,d2=0.5±0.10d3=1.65±0.20,p=1.5±0.05TO-252a1=1.1±0.2,a2=0.9±0.1b=6.6±0.20,c=6.1±0.20d1=5.0±0.2,d2=Max1.0e=9.70±0.70,p=2.30±0.10TO-263-2a1=1.30±0.1,a2=2.55±0.25b=9.97±0.32,c=9.15±0.50d1=1.3±0.10,d2=0.75±0.24e=15.25±0.50,p=2.54±0.10TO-263-3a1=1.30±0.1,a2=2.55±0.25b=9.97±0.32,c=9.15±0.50d1=1.3±0.10,d2=0.75±0.24e=15.25±0.50,p=2.54±0.10 TO-263-5a1=1.66±0.1,a2=2.54±0.20b=10.03±0.15,c=8.40±0.20d=0.81±0.10,e=15.34±0.2p=1.70±0.10SOP(引脚(Pitch>0.65mm)A=a+1.0,B=d+0.1G=e-2*(0.4+a)P=pSOP(Pitch≦0.65mm)A=a+0.7,B=dG=e-2*(0.4+a)P=pSOJ(Pitch≧0.8mm)A=1.8mm,B=d2+0.10mmG=g-1.0mm,P=pQFP(Pitch≧0.65mm)A=a+1.0,B=d+0.05P=pG1=e1-2*(0.4+a)G2=e2-2*(0.4+a)QFP(Pitch=0.5mm)A=a+0.9,B=0.25mmP=pG1=e1-2*(0.4+a)G2=e2-2*(0.4+a)QFP(Pitch=0.4mm)A=a+0.8,B=0.19mmP=pG1=e1-2*(0.4+a)G2=e2-2*(0.4+a) 引脚长由原来的a+0.70mm更改为a+0.80mm,有利于修理和印刷拉尖的处理。

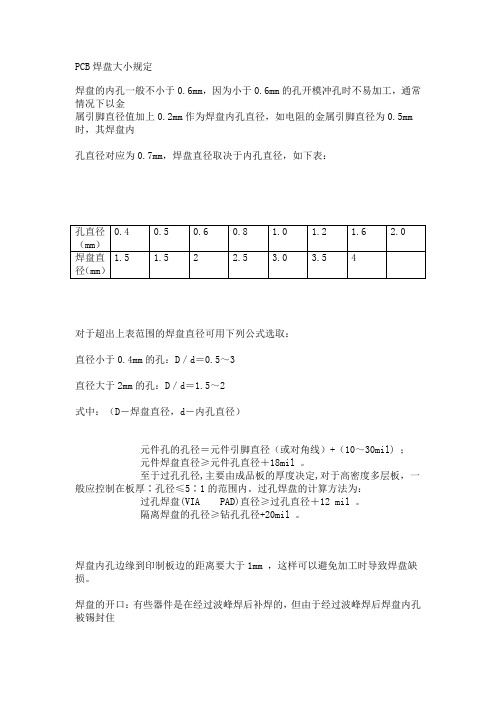

PCB焊盘大小规定

PCB焊盘大小规定焊盘的内孔一般不小于0.6mm,因为小于0.6mm的孔开模冲孔时不易加工,通常情况下以金属引脚直径值加上0.2mm作为焊盘内孔直径,如电阻的金属引脚直径为0.5mm 时,其焊盘内孔直径对应为0.7mm,焊盘直径取决于内孔直径,如下表:对于超出上表范围的焊盘直径可用下列公式选取:直径小于0.4mm的孔:D/d=0.5~3直径大于2mm的孔:D/d=1.5~2式中:(D-焊盘直径,d-内孔直径)元件孔的孔径=元件引脚直径(或对角线)+(10~30mil) ;元件焊盘直径≥元件孔直径+18mil 。

至于过孔孔径,主要由成品板的厚度决定,对于高密度多层板,一般应控制在板厚∶孔径≤5∶1的范围内。

过孔焊盘的计算方法为:过孔焊盘(VIA PAD)直径≥过孔直径+12 mil 。

隔离焊盘的孔径≥钻孔孔径+20mil 。

焊盘内孔边缘到印制板边的距离要大于1mm ,这样可以避免加工时导致焊盘缺损。

焊盘的开口:有些器件是在经过波峰焊后补焊的,但由于经过波峰焊后焊盘内孔被锡封住使器件无法插下去,解决办法是在印制板加工时对该焊盘开一小口,这样波峰焊时内孔就不会被封住,而且也不会影响正常的焊接。

焊盘补泪滴:当与焊盘连接的走线较细时,要将焊盘与走线之间的连接设计成水滴状,这样的好处是焊盘不容易起皮,而是走线与焊盘不易断开。

相邻的焊盘要避免成锐角或大面积的铜箔,成锐角会造成波峰焊困难,而且有桥接的危险大面积铜箔因散热过快会导致不易焊接。

电源、地线的处理既使在整个PCB板中的布线完成得都很好,但由于电源、地线的考虑不周到而引起的干扰,会使产品的性能下降,有时甚至影响到产品的成功率。

所以对电、地线的布线要认真对待,把电、地线所产生的噪音干扰降到最低限度,以保证产品的质量。

对每个从事电子产品设计的工程人员来说都明白地线与电源线之间噪音所产生的原因,现只对降低式抑制噪音作以表述:众所周知的是在电源、地线之间加上去耦电容。

pcb焊盘设计规范

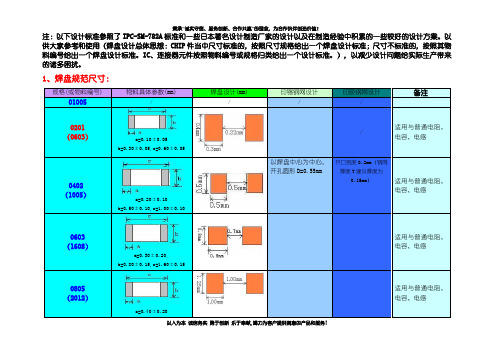

注:以下设计标准参照了IPC-SM-782A标准和一些日本著名设计制造厂家的设计以及在制造经验中积累的一些较好的设计方案。

以供大家参考和使用(焊盘设计总体思想:CHIP件当中尺寸标准的,按照尺寸规格给出一个焊盘设计标准;尺寸不标准的,按照其物料编号给出一个焊盘设计标准。

IC、连接器元件按照物料编号或规格归类给出一个设计标准。

),以减少设计问题给实际生产带来的诸多困扰。

1、焊盘规范尺寸:规格(或物料编号) 物料具体参数(mm) 焊盘设计(mm) 印锡钢网设计印胶钢网设计备注01005 / / / /0201(0603)a=0.10±0.05b=0.30±0.05,c=0.60±0.05 /适用与普通电阻、电容、电感0402(1005)a=0.20±0.10b=0.50±0.10,c=1.00±0.10 以焊盘中心为中心,开孔圆形D=0.55mm开口宽度0.2mm(钢网厚度T建议厚度为0.15mm)适用与普通电阻、电容、电感0603(1608)a=0.30±0.20,b=0.80±0.15,c=1.60±0.15 适用与普通电阻、电容、电感0805(2012)a=0.40±0.20 适用与普通电阻、电容、电感b=1.25±0.15,c=2.00±0.201206(3216)a=0.50±0.20b=1.60±0.15,c=3.20±0.20 适用与普通电阻、电容、电感1210(3225)a=0.50±0.20b=2.50±0.20,c=3.20±0.20 适用与普通电阻、电容、电感1812(4532)a=0.50±0.20b=3.20±0.20,c=4.50±0.20 适用与普通电阻、电容、电感2010(5025)a=0.60±0.20b=2.50±0.20,c=5.00±0.20 适用与普通电阻、电容、电感2512 (6432)适用与普通电阻、电容、电感a=0.60±0.20b=3.20±0.20,c=6.40±0.201:1开口,不避锡珠5700-250AA2-0300排阻0404(1010)a=0.25±0.10,b=1.00±0.10c=1.00±0.10,d=0.35±0.10p=0.65±0.05排阻0804(2010)a=0.25±0.10,b=2.00±0.10c=1.00±0.10,d=0.30±0.15p=0.50±0.05排阻1206(3216)a=0.30±0.15,b=3.2±0.15c=1.60±0.15,d=0.50±0.15p=0.80±0.10排阻1606(4016)a=0.25±0.10,b=4.00±0.20c=1.60±0.15,d=0.30±0.10p=0.50±0.05472X-R05240-10a=0.38±0.05,b=2.50±0.10c=1.00±0.10,d=0.20±0.05d1=0.40±0.05,p=0.50钽质电容适用于钽质电容1206 (3216) a=0.80±0.30,b=1.60±0.20 c=3.20±0.20,d=1.20±0.10 A=1.50,B=1.20,G=1.401411 (3528) a=0.80±0.30,b=2.80±0.20 c=3.50±0.20,d=2.20±0.10 A=1.50,B=2.20,G=1.702312 (6032) a=1.30±0.30,b=3.20±0.30 c=6.00±0.30,d=2.20±0.10 A=2.00,B=2.20,G=3.202917 (7243)a=1.30±0.30,b=4.30±0.30 c=7.20±0.30,d=2.40±0.10A=2.00,B=2.40,G=4.50铝质 电解 电容适用于铝质电解电容(Ø4×5.4)d=4.0±0.5 h=5.4±0.3a=1.8±0.2,b=4.3±0.2 c=4.3±0.2,e=0.5~0.8 p=1.0A=2.40,B=1.00 P=1.20,R=0.50(Ø5×5.4)d=5.0±0.5 h=5.4±0.3a=2.2±0.2,b=5.3±0.2 c=5.3±0.2,e=0.5~0.8 p=1.3A=2.80,B=1.00 P=1.50,R=0.50(Ø6.3×5.4) d=6.3±0.5 h=5.4±0.3a=2.6±0.2,b=6.6±0.2c=6.6±0.2,e=0.5~0.8 p=2.2A=3.20,B=1.00 P=2.40,R=0.50(Ø6.3×7.7) d=6.3±0.5 h=7.7±0.3a=2.6±0.2,b=6.6±0.2c=6.6±0.2,e=0.5~0.8p=2.2A=3.20,B=1.00P=2.40,R=0.50(Ø8.0×6.5) d=6.3±0.5 h=7.7±0.3a=3.0±0.2,b=8.3±0.2c=8.3±0.2,e=0.5~0.8p=2.2A=3.20,B=1.00P=2.40,R=0.50(Ø8×10.5) d=8.0±0.5 h=10.5±0.3a=3.0±0.2,b=8.3±0.2c=8.3±0.2,e=0.8~1.1p=3.1A=3.60,B=1.30P=3.30,R=0.65(Ø10×10.5) d=10.0±0.5 h=10.5±0.3a=3.5±0.2,b=10.3±0.2c=10.3±0.2,e=0.8~1.1p=4.6A=4.20,B=1.30P=4.80,R=0.65二极管(SMA)4500-234031-T04500-205100-T0a=1.20±0.30b=2.60±0.30,c=4.30±0.30d=1.45±0.20,e=5.2±0.30二极管(SOD-323)4500-141482-T0a=0.30±0.10b=1.30±0.10,c=1.70±0.10d=0.30±0.05,e=2.50±0.20二极管(3515)a=0.30b=1.50±0.1,c=3.50±0.20二极管(5025)a=0.55b=2.50±0.10, c=5.00±0.20三极管(SOT-523)a=0.40±0.10,b=0.80±0.05c=1.60±0.10,d=0.25±0.05p=1.00三极管(SOT-23)a=0.55±0.15,b=1.30±0.10c=2.90±0.10,d=0.40±0.10p=1.90±0.10SOT-25a=0.60±0.20,b=2.90±0.20c=1.60±0.20,d=0.45±0.10p=1.90±0.10SOT-26a=0.60±0.20,b=2.90±0.20c=1.60±0.20,d=0.45±0.10p=0.95±0.05SOT-223a1=1.75±0.25,a2=1.5±0.25b=6.50±0.20,c=3.50±0.20d1=0.70±0.1,d2=3.00±0.1p=2.30±0.05SOT-89a1=1.0±0.20,a2=0.6±0.20b=2.50±0.20,c=4.50±0.20d1=0.4±0.10,d2=0.5±0.10d3=1.65±0.20,p=1.5±0.05TO-252a1=1.1±0.2,a2=0.9±0.1b=6.6±0.20,c=6.1±0.20d1=5.0±0.2,d2=Max1.0e=9.70±0.70,p=2.30±0.10TO-263-2a1=1.30±0.1,a2=2.55±0.25b=9.97±0.32,c=9.15±0.50d1=1.3±0.10,d2=0.75±0.24e=15.25±0.50,p=2.54±0.10TO-263-3a1=1.30±0.1,a2=2.55±0.25b=9.97±0.32,c=9.15±0.50d1=1.3±0.10,d2=0.75±0.24e=15.25±0.50,p=2.54±0.10TO-263-5a1=1.66±0.1,a2=2.54±0.20b=10.03±0.15,c=8.40±0.20d=0.81±0.10,e=15.34±0.2p=1.70±0.10SOP(引脚(Pitch>0.65mm)A=a+1.0,B=d+0.1G=e-2*(0.4+a)P=pSOP(Pitch≦0.65mm)A=a+0.7,B=dG=e-2*(0.4+a)P=pSOJ(Pitch≧0.8mm)A=1.8mm,B=d2+0.10mmG=g-1.0mm,P=pQFP(Pitch≧0.65mm)A=a+1.0,B=d+0.05P=pG1=e1-2*(0.4+a)G2=e2-2*(0.4+a)QFP(Pitch=0.5mm)A=a+0.9,B=0.25mmP=pG1=e1-2*(0.4+a)G2=e2-2*(0.4+a)QFP(Pitch=0.4mm)A=a+0.8,B=0.19mmP=pG1=e1-2*(0.4+a)G2=e2-2*(0.4+a) 引脚长由原来的a+0.70mm更改为a+0.80mm,有利于修理和印刷拉尖的处理。

PCB板焊盘及通孔的设计规范

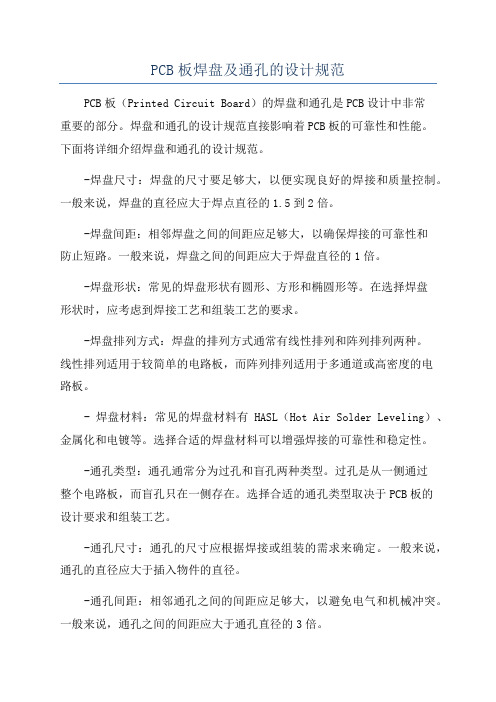

PCB板焊盘及通孔的设计规范PCB板(Printed Circuit Board)的焊盘和通孔是PCB设计中非常重要的部分。

焊盘和通孔的设计规范直接影响着PCB板的可靠性和性能。

下面将详细介绍焊盘和通孔的设计规范。

-焊盘尺寸:焊盘的尺寸要足够大,以便实现良好的焊接和质量控制。

一般来说,焊盘的直径应大于焊点直径的1.5到2倍。

-焊盘间距:相邻焊盘之间的间距应足够大,以确保焊接的可靠性和防止短路。

一般来说,焊盘之间的间距应大于焊盘直径的1倍。

-焊盘形状:常见的焊盘形状有圆形、方形和椭圆形等。

在选择焊盘形状时,应考虑到焊接工艺和组装工艺的要求。

-焊盘排列方式:焊盘的排列方式通常有线性排列和阵列排列两种。

线性排列适用于较简单的电路板,而阵列排列适用于多通道或高密度的电路板。

- 焊盘材料:常见的焊盘材料有HASL(Hot Air Solder Leveling)、金属化和电镀等。

选择合适的焊盘材料可以增强焊接的可靠性和稳定性。

-通孔类型:通孔通常分为过孔和盲孔两种类型。

过孔是从一侧通过整个电路板,而盲孔只在一侧存在。

选择合适的通孔类型取决于PCB板的设计要求和组装工艺。

-通孔尺寸:通孔的尺寸应根据焊接或组装的需求来确定。

一般来说,通孔的直径应大于插入物件的直径。

-通孔间距:相邻通孔之间的间距应足够大,以避免电气和机械冲突。

一般来说,通孔之间的间距应大于通孔直径的3倍。

-通孔位置:通孔的位置应根据电路板的布局和连接要求来确定。

通孔的位置应尽量靠近连接元件,以减少走线长度和电阻。

-通孔涂覆:通常情况下,通孔需要涂覆防腐层以保护其表面和内部金属不受氧化,常用的涂覆材料有锡、镍和金等。

综上所述,焊盘和通孔的设计规范是PCB设计中非常重要的环节。

合理的设计可以提高PCB板的可靠性、性能和生产效率。

bga封装焊盘尺寸标准

bga封装焊盘尺寸标准

BGA(Ball Grid Array)封装的焊盘尺寸标准根据封装类型和设

计规则的不同而有所差异。

以下是一些常见的BGA封装焊盘

尺寸标准:

1. 227-ball BGA(227引脚BGA封装):焊盘直径为

1.27mm,焊盘间距为0.5mm,焊球直径为0.76mm。

2. 330-ball BGA(330引脚BGA封装):焊盘直径为

1.02mm,焊盘间距为0.5mm,焊球直径为0.76mm。

3. 440-ball BGA(440引脚BGA封装):焊盘直径为1.5mm,焊盘间距为0.5mm,焊球直径为0.76mm。

4. 556-ball BGA(556引脚BGA封装):焊盘直径为

1.778mm,焊盘间距为0.5mm,焊球直径为0.76mm。

5. 672-ball BGA(672引脚BGA封装):焊盘直径为

2.36mm,焊盘间距为0.5mm,焊球直径为0.76mm。

以上是一些常见的BGA封装焊盘尺寸标准,具体标准还

需根据具体的设计规则和产品要求来确定。

SMD元件焊盘尺寸设计参考(专业)

内二脚:X:12→11.5mil Y:36→45mil 内距:不变.

42mil

36mil

42mil

26

六脚IC 0.65 pitch

11.5mil

14mil 13.5mil 13.5mil

13.5mil 13.5mil

60mil

16mil

60mil

8.6mil

X: 不变. Y: 12 → 8.6mil. 内距: 不变.

代号 C系列

C+16mil. B+8mil 1/3B

Y:B+8mil. 内距:C+16mil 挖孔 = 1/3A. 深度 = 1/3B+2mil.

B C

挖孔

A

A

B

8

Alumin 铝质电容

56mil 56mil

B

削成六角形.

C

C+40mil

1/3A

40mil 90mil

45mil

长外加 减 8mil 外加 12mil 20mil 挖孔 1/2 40mil 236mil 72mil 112mil 2/3 40mil 20mil 1 /2 206mil 56mil 225mil 96mil 30mil 166mil 0.28mm 48mil 146mil 20mil 42mil 70mil 50mil 75mil 55mil 79mil 107mil 200mil 65mil 60mil 176mil 1/3 A 1/2

X:不变. Y:不变.

30mil

30mil

33

PLCC

30mil A B 35mi

28mil 26mil 寬 長外加 寬 0.28mm 32mil 8mil 4mil 46mil 27mi 42mil 1.95m 35mi 1.25m 64mil 长外加 长外加 24mil 17mil 47mil 50mil 1.7mm

焊盘设计尺寸标准参数

焊盘设计尺寸标准参数焊盘是电子电路板上负责连接电子元件的一种接点结构。

为了确保焊盘与元件间的可靠连接,设计师需要合理选择焊盘的尺寸。

下面将介绍一些常用的焊盘设计尺寸标准参数。

1.焊盘直径(Pad Diameter):焊盘直径是焊盘的最大外径,也是焊锡过程中锡液能够覆盖的最大范围。

一般情况下,焊盘直径与连接的元件尺寸相对应。

常用的焊盘直径标准有:0805封装焊盘直径为1.5mm,0603封装焊盘直径为1.2mm,0402封装焊盘直径为0.8mm。

2.焊盘间距(Pad Spacing):焊盘间距是指焊盘之间的水平距离。

焊盘间距的选择影响到焊锡过程中锡液的流动性以及元件间的绝缘性。

常用的焊盘间距标准有:0.2mm, 0.25mm, 0.3mm等。

3.焊盘形状(Pad Shape):焊盘的形状一般有圆形、方形、椭圆形等。

选择焊盘形状的主要考虑因素包括焊接元件形状、焊接方式等。

常用的焊盘形状标准有:圆形焊盘直径与元件尺寸相对应,方形焊盘边长为焊盘直径的 1.5倍。

4.焊盘凸起高度(Pad Height):焊盘凸起高度是指焊盘相对于电路板表面的高度。

焊盘凸起高度的选择会影响元件的焊接质量和稳定性。

常用的焊盘凸起高度标准有:在表面贴装焊接过程中,焊盘凸起高度不应大于元件高度的一半。

5.焊盘边缘间距(Pad Edge Clearance):焊盘边缘间距是指焊盘与电路板边缘之间的水平距离。

这个参数的选择主要考虑焊盘与焊垫之间的间隙,以及焊接过程中焊盘与电路板边缘的绝缘性。

常用的焊盘边缘间距标准有:焊盘边缘距离电路板边缘的最小距离应大于0.5mm。

6.焊盘内部孔径(Pad Hole Size):焊盘内部孔径是指焊盘内部与焊垫连接的孔径的尺寸。

焊盘内部孔径的选择应保证焊垫能够通过,并且有足够的间隙容纳锡液。

常用的焊盘内部孔径标准有:焊盘内部孔径应大于焊垫直径的1.2倍。

总结:焊盘设计尺寸标准参数是确保焊接质量和稳定性的重要因素,合理选择焊盘的直径、间距、形状、凸起高度、边缘间距和内部孔径等参数可以提高焊接质量和可靠性。

焊盘设计尺寸标准参数

焊盘设计尺寸标准参数包括以下几个方面:

1. 焊盘直径:有焊盘单边最小不小于0.25mm,整个焊盘直径最大不大于元件孔径的3倍。

2. 焊盘间距:尽量保证两个焊盘边缘的间距大于0.4mm。

3. 特殊焊盘设计:孔径超过1.2mm或焊盘直径超过3.0mm的焊盘应设计为菱形或梅花形焊盘;布线较密的情况下,推荐采用椭圆形与长圆形连接盘。

4. 焊盘长度:焊盘的长度比焊盘宽度更为重要,焊盘的可靠性主要取决于焊盘的长度。

一般内侧延伸长度取为0.05\~0.6mm,外侧延伸长度取0.25\~1.5mm。

5. 焊盘宽度:对于0805以上的电阻、电容元件,或引脚间距在1.27mm以上的so、soj封装的IC芯片,宽度一般在元件实际引脚的基础上再加一个数量值,这个数据范围为0.1\~0.25mm。

对于0.64(包括0.64mm)引脚间距以下的芯片,焊盘宽度等于引脚宽度。

对于细间距的QFP封装的器件,有时焊盘的宽度相对引脚来说还要适当减小(如果两引脚间需要有引线出来的话)。

以上内容仅供参考,建议查阅电子工程领域相关书籍获取更全面和准确的信息。

焊盘设计尺寸标准

0.60mm

元件大小 Body:2.1×1.4mm Outline:2.1×1.85mm

1.0mm 0.80mm

此类元件焊盘若是偏小推荐尺 寸,容易出现贴片后飞料,在 焊接后出现少锡的状况;若偏 大,易导致元件移位。

推荐焊盘尺寸

SOT23(mini)三极管焊盘设计标 准

0.83mm

0.8mm

0.60mm 1.0mm

BGA焊盘设计标准1 (PITCH=0.5mm,元件焊球直径为0.3mm)

0.3mm

推荐焊盘尺寸

此类元件焊盘偏大或者 内间距偏小于推荐值, 容易出现短路;焊盘偏 小,易导致焊接点强度 不够。

BGA焊盘设计标准2 (PITCH=0.8mm,元件焊球直径为0.3mm)

0.3mm

推荐焊盘尺寸

此类元件焊盘偏大或者 内间距偏小于推荐值, 容易出现短路;焊盘偏 小,易导致焊接点强度 不够。

推荐焊盘尺寸

此类元件焊盘间距偏小于推荐值 或者焊盘偏大,容易出现焊锡短 路;

CONNECTOR (ADI系列板对板连接器,PITCH=0.4mm)

0.22mm

0.9mm 3.0mm

元件大小 Body:5.6×2.0mm Outline:5.6×3.8mm

0.5mm 推荐焊盘尺寸

此类元件焊盘间距偏小于推荐值 或者焊盘偏大,容易出现焊锡短 路;

BGA焊盘设计标准3 (PITCH=0.5mm,元件焊球直径为0.18mm)

0.30mm

推荐焊盘尺寸

此类元件焊盘偏大或者 内间距偏小于推荐值, 容易出现短路;焊盘偏 小,易导致焊接点强度 不够。

晶振焊盘设计标准(GB23系列) 元件大小:5.0×3.2

1.4mm 2.2mm

0603焊盘大小尺寸标准

0603焊盘大小尺寸标准

在电子制造中,焊盘的大小和尺寸标准通常通过IPC-A-600和IPC-A-610这两个国际电子组装标准来定义。

IPC-A-600是电子组装行业的老牌标准,用于指导焊盘和其他电子元件的尺寸、形状和质量。

它定义了不同焊盘类型的最小和最大尺寸,包括圆形、方形、矩形等各种形状的焊盘。

IPC-A-600对焊盘的直径、厚度、间距、孔径等参数进行了详细的标准化。

而IPC-A-610是电子组装质量验收标准,规定了焊盘的可接受尺寸、形状和质量。

它描述了良好的、可接受的和不可接受的焊盘特征,并提供了参考图表和说明。

根据这两个标准的要求,焊盘的尺寸大小可以根据具体应用需求进行调整,但一般来说,电子元件的焊盘直径通常在0.2毫米到6毫米之间。

焊盘和布线标准3

一插入孔设计基准1.1 当采用波峰焊接工艺时,插引脚的通孔,一般比其引脚线径大0.05 -0.3mm为宜.(引脚大小参照元件规格)1.2 最小孔间隔(d)d≧板厚二2.1 一般通孔安装元件的焊盘的大小(直径)为孔径的两倍,双面板最小为1.5MM。

如果不能用圆形焊盘,可用腰圆形焊盘,大小如下图所示:腰圆形焊盘圆形焊盘焊盘长边、短边与孔的关系为:a B c0.6 2.8 1.270.7 2.8 1.520.8 2.8 1.650.9 2.8 1.741.02.8 1.841.12.8 1.942.2贴片件焊盘设计标准如下:(1)片状元件焊盘图形设计(表2)。

(2)SOP、QFP焊盘图形设计:SOP、QFP焊盘尺寸没有标准计算公式,所以焊盘图形的设计相对困难。

引用松下公司的SOP、QFP焊盘图形设计标准参照执行,如表3所示。

表2 片状元件焊区尺寸表3 SOP、QFP焊盘图形设计尺寸设计时要考虑元件是用回流焊还是波峰焊焊接。

2.3 铜箔与板边最小距离为0.5MM,元件与板边最小距离为5.0MM,焊盘与板边最小距离为4.0MM。

电解电容不可触及发热元件,如大功率电阻,热敏电阻,变压器,散热器等.电解电容与散热器的间隔最小为10.0MM,其它元件到散热器的间隔最小为2.0MM.2.4 大型器件(如:直径15.0MM以上的电解电容、大电流的插座等)加大铜箔及上锡面积如下图;阴影部分面积最小要与焊盘面积相等。

2.5 螺丝孔半径5.0MM内不能有铜箔(除要求接地外)及元件.(或按结构图要求).2.6 焊盘中心距小于2.5MM的,该相邻的焊盘周边要有丝印油包裹.2.7 跳线不要放在IC下面或马达、电位器以及其它大体积金属外壳的元件下.2.8 在大面积PCB设计中(大约超过500CM2以上),为防止过锡炉时PCB板弯曲,应在PCB板中间留一条5至10MM宽的空隙不放元器件(可走线),以用来在过锡炉时加上防止PCB板弯曲的压条,如下图的阴影区:2.9 需要过锡炉后才焊的元件,焊盘要开走锡位,方向与过锡方向相反,宽度视孔的大小为0.5MM到1.0MM。

焊盘设计规范

JLCC

J型引脚芯片载体封装

LCC

无引脚芯片载体封装

LGA

触点陈列封装

LOC

芯片上引线封装

LQFP

微薄型四列扁平封装

LQUAD

陶瓷四列扁平封装

MCM

厚膜组封装

MFP

小外型扁平封装

MQFP

QFP的别称

MQUAD

OC:表示为八角形焊盘

SH:表示不规则焊盘

1.1.3:通孔形状

通孔形状表示反应插脚类元件焊盘通孔形状。

字母表示的意义只有NO表示没有通孔,其它表示意义与1.1.2:焊盘外形相同,请参考:

1.1.4:焊盘尺寸:

焊盘尺寸是焊盘大小的表经。其字母的意义如下:

D:表示圆形焊盘的直经。

L*W:表示焊盘长 * 宽。

1.1.5:通孔尺寸:

通孔尺寸是表示插焊类元件通孔大小。其字母的意义与1.1.4:焊盘尺寸描述的相同,请参考。

2:焊盘设计规范:

焊盘设计直接影响着元器件的“ 焊接性,器件固定的稳

定性,元件器热能传递”, 焊盘的设计在电子产品设计中起至关重要一环。

说 说

明 明

表一:元件类别代码与意义:

元件类别代码

意义

C

表示电容类

D

表示二极管类

E

表示防静电,防雷类

F

表示保险丝类,

I

表示集成电路类

J

2.1:焊盘外形设计必须与器件脚吸锡处表征外形相一至,以

保持焊锡能与焊盘以最大的吸锡面进行良好接触。

2.2:非规则形状焊盘,尽量做成规则形焊盘,非规则形器件

焊盘设计和焊盘设计和工艺指南工艺指南

焊盘设计和工艺指南引言焊盘设计和工艺是电子产品制造中的重要环节,它直接影响着组装质量和可靠性。

本文将介绍焊盘设计的基本原理和工艺指南,以帮助读者更好地理解并应用于实际生产中。

焊盘设计原则焊盘设计是指在电路板上设计焊盘的形状、大小、间距等参数,以满足元件的安装和焊接需求。

下面列举了几个常见的焊盘设计原则:1.合适的尺寸:焊盘的大小取决于焊接的元件尺寸和引脚间距,应确保焊盘能完全覆盖引脚并提供足够的焊接面积。

2.适当的间距:焊盘之间的间距需要根据焊接工艺和焊接设备的要求来决定,一般建议不要小于 0.25mm。

3.合适的形状:常见的焊盘形状有圆形、方形和椭圆形,选择合适的形状能够提供更好的焊接效果。

圆形和椭圆形焊盘可以减少焊接应力,而方形焊盘容易控制焊接位置。

4.适当的孔径:焊盘的孔径需要根据使用的焊料和焊接工艺选择,以确保焊料能够完全填充焊盘。

焊盘工艺指南除了设计合适的焊盘外,正确的焊接工艺也是确保焊接质量的关键。

下面是几个常用的焊盘工艺指南:1.适当的预热:对于焊接面积较大的焊盘,建议在焊接前进行预热,以降低焊接应力和改善焊接质量。

2.适量的焊料:在焊接过程中,应控制好焊料的量,既不能过多也不能过少,过多会导致短路和焊接电流过大,过少则焊接质量不稳定。

3.适当的焊接温度:焊接温度是焊接质量的重要因素之一,过低会导致焊点不牢固,过高则会损坏元件或焊盘。

4.正确的焊接时间:焊接时间需要根据焊料的特性和焊盘的大小来确定,一般应保持在合适的范围内,避免焊接时间过长或过短。

总结焊盘设计和工艺是保证电子产品组装质量和可靠性的重要环节。

合理的焊盘设计可以提高焊接质量和生产效率,而正确的焊接工艺能够确保焊接质量稳定。

通过本文介绍的焊盘设计原则和工艺指南,读者可以更好地理解并应用于实际生产中,从而提高电子产品的质量和可靠性。

注意:以上内容仅供参考,具体的焊盘设计和工艺需要根据实际情况进行调整和优化。

贴片焊盘设计标准

贴片焊盘设计标准

贴片(SMT)焊盘设计标准包括以下几个方面:

1.尺寸:焊盘的尺寸应该符合焊接设备和组装工艺的要求。

一般建议

焊盘尺寸大于元件领先端尺寸的1.5倍。

焊盘的厚度应该小于元件的高度。

2.垂直度:焊盘的垂直度应该高于元件领先端高度的50%。

这可以保

证贴片元件在焊接时能够正确地对齐,避免焊接错误。

3.长宽比:焊盘的长宽比应该不超过3:1。

这是因为长宽比越大,焊

接时的热量分布就越不均匀,从而影响焊接质量。

4.焊盘间距:焊盘之间的间距应该足够大,以便焊接设备和组装工艺

可以正确地操作。

焊盘之间的间距应该大于焊盘的直径的1.5倍。

5.焊盘形状:焊盘的形状应该尽量规则,避免出现棱角过多的情况。

这可以减少焊接时的应力集中,从而降低焊接瑕疵的产生率。

6.焊盘涂覆:焊盘应当涂覆一层耐热的焊接涂料,以防止金属氧化或

腐蚀,同时帮助焊接时的热量分布更均匀,从而提高焊接质量。

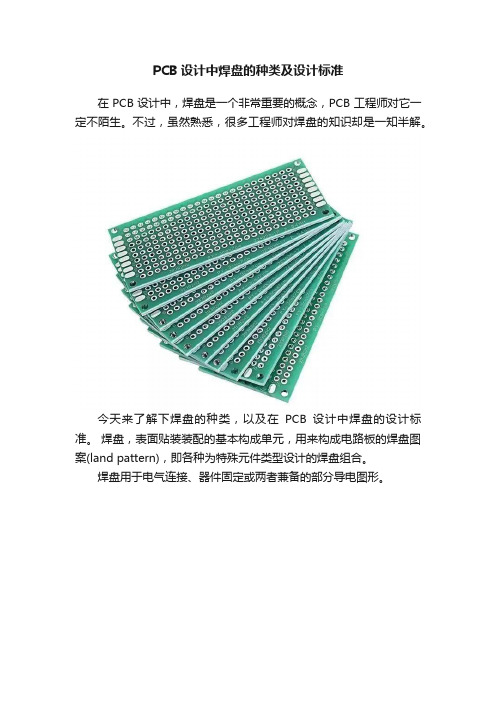

PCB设计中焊盘的种类及设计标准

PCB设计中焊盘的种类及设计标准在PCB设计中,焊盘是一个非常重要的概念,PCB工程师对它一定不陌生。

不过,虽然熟悉,很多工程师对焊盘的知识却是一知半解。

今天来了解下焊盘的种类,以及在PCB设计中焊盘的设计标准。

焊盘,表面贴装装配的基本构成单元,用来构成电路板的焊盘图案(land pattern),即各种为特殊元件类型设计的焊盘组合。

焊盘用于电气连接、器件固定或两者兼备的部分导电图形。

PCB焊盘的种类一、常见焊盘1、方形焊盘印制板上元器件大而少、且印制导线简单时多采用。

在手工自制PCB时,采用这种焊盘易于实现。

2、圆形焊盘广泛用于元件规则排列的单、双面印制板中。

若板的密度允许,焊盘可大些,焊接时不至于脱落。

3、岛形焊盘焊盘与焊盘间的连线合为一体。

常用于立式不规则排列安装中。

4、多边形焊盘用于区别外径接近而孔径不同的焊盘,便于加工和装配。

5、椭圆形焊盘这种焊盘有足够的面积增强抗剥能力,常用于双列直插式器件。

6、开口形焊盘为了保证在波峰焊后,使手工补焊的焊盘孔不被焊锡封死时常用。

二、特殊焊盘1、梅花焊盘梅花焊盘通常用在大的过孔接地的位置,这样设计有以下几点原因:1)固定孔需要金属化和GND相连,如果该固定孔是全金属化的,在回流焊的时候容易将该孔堵住。

2)采用内部的金属螺孔可能由于安装或多次拆装等原因,造成该接地处于不良的状态。

而采用梅花孔焊盘,不管应力如何变化,均能保证良好的接地。

2、十字花焊盘十字花焊盘又称热焊盘、热风焊盘等。

其作用是减少焊盘在焊接中向外散热,以防止因过度散热而导致的虚焊或PCB起皮。

1)当你的焊盘是地线时候。

十字花可以减少连接地线面积,减慢散热速度,方便焊接。

2)当你的PCB是需要机器贴片,并且是回流焊机,十字花焊盘可以防止PCB起皮(因为需要更多热量来融化锡膏)。

3、泪滴焊盘当焊盘连接的走线较细时常采用,以防焊盘起皮、走线与焊盘断开。

这种焊盘常用在高频电路中。

PCB设计中焊盘的设计标准一、PCB焊盘的形状和尺寸设计标准1、所有焊盘单边最小不小于0.25mm,整个焊盘直径最大不大于元件孔径的3倍。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

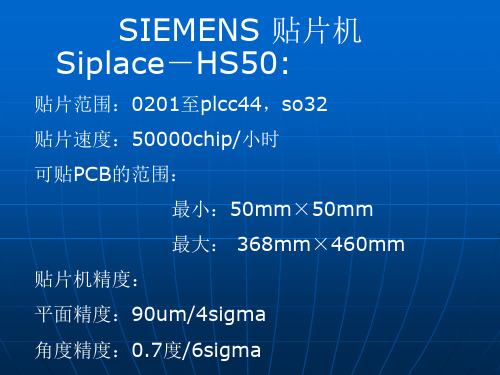

SIEMENS 贴片机 Siplace-HS50:

贴片范围:0201至plcc44,so32 贴片速度:50000chip/小时 可贴PCB的范围:

最小:50mm×50mm 最大: 368mm×460mm 贴片机精度: 平面精度:90um/4sigma 角度精度:0.7度/6sigma

推荐焊盘尺寸 现锡球等不良品。

1206元件焊盘设计标准

1.70mm

1.28mm

0.80mm 推荐焊盘尺寸

元件大小为 3.2mm×1.6mm

注意:此类元件内 间距若是大于要求 的尺寸,会导致元 件空焊或者立件。 若是偏小,容易出 现锡球等不良品。

钽电容焊盘设计标准

2.5mm

1.70mm 4.70mm 推荐焊盘尺寸

0.83mm

0.8mm 推荐焊盘尺寸

0.60mm 1.0mm

元件大小

Body:1.6×1.0mm

Outline:1.6×1.6mm

此类元件焊盘若是偏小 推荐尺寸,容易出现贴 片后飞料,在焊接后出 现少锡的状况;若偏大, 易导致元件移位。

SOP5 IC焊盘设计标准(pitch=0.65mm)

0.45mm

1.0mm 0.95mm

元件大小 Body:2.1×1.2mm Outline:2.1×2.1mm

推荐焊盘尺寸

此类元件焊盘间距偏小于 推荐值或者焊盘偏大,容 易出现焊锡短路;

SOP6 IC焊盘设计标准(pitch=0.50mm)

0.25mm

0.6mm 1.2mm

推荐焊盘尺寸

元件大小 Body:1.6×1.2mm Outline:1.6×1.65mm

此类元件焊盘若是偏小 推荐尺寸,容易出现贴 片后飞料,在焊接后出 现少锡的状况;若偏大, 易导致元件移位。

SOT23三极管焊盘设计标准(2)

0.80mm

推荐焊盘尺寸 1.0mm

0.80mm

元件大小 Body:3.0×1.6mm Outline:3.0×2.8mm

1.0mm

此类元件焊盘若是偏小 推荐尺寸,容易出现贴 片后飞料,在焊接后出 现少锡的状况;若偏大, 易导致元件移位。

此类元件焊盘间距偏小于 推荐值或者焊盘偏大,容 易出现焊锡短路;

SOP6 IC焊盘设计标准(pitch=0.80mm)

0.65mm

1.0mm 1.7mm

元件大小 Body:3.0×1.7mm Outline:3.0×2.9mm

推荐焊盘尺寸

此类元件焊盘间距偏小于 推荐值或者焊盘偏大,容 易出现焊锡短路;

0.5mm 推荐焊盘尺寸

此类元件焊盘间距偏小于 推荐值或者焊盘偏大,容 易出现焊锡短路;

CONNECTOR (ADI系列板对板连接器,PITCH=0.5mm)

0.25mm

1.40mm 4.0mm

元件大小 Body:11.5×4.8mm Outline:11.5×5.8mm

0.5mm 推荐焊盘尺寸

此类元件焊盘间距偏小于 推荐值或者焊盘偏大,容 易出现焊锡短路;

推荐焊盘尺寸 0.9mm

焊盘偏大易造成锡 球。

VCO 焊盘设计标准(1) 0.8mm

1.2mm 2.2mm

元件大小 Body:9.7mm×7.0mm

1.0mm 推荐焊盘尺寸

焊盘偏大易造成锡 球。

VCO 焊盘设计标准(2)

1.5mm

元件大小

Body:7.8mm×5.7mm 2.4mm

推荐焊盘尺寸 2.4mm 1.5mm

元件大小为 7.4mm×4.5mm

注意:此类元件内 间距若是大于要求 的尺寸,会导致元 件空焊或者立件。 若是偏小,容易出 现锡球等不良品。

SOT23三极管焊盘设计标准(1)

0.90mm

推荐焊盘尺寸 1.0mm

0.90mm 0.80mm

元件大小

Body:3.0×1.3mm

Outline:3.0×2.4mm

SOT23三极管焊盘设计标准(3)

0.60mm

0.60mm 1.0mm 0.80mm 推荐焊盘尺寸

元件大小

Body:2.1×1.4mm Outline:2.1×1.85mm

此类元件焊盘若是偏小 推荐尺寸,容易出现贴 片后飞料,在焊接后出 现少锡的状况;若偏大, 易导致元件移位。

SOT23(mini)三极管焊盘设计标准

YAMAHA音乐芯片设计标准(1) 0.25mm

1.2mm

元件大小 Body:4.2×4.2mm

3.0mm 推荐焊盘尺寸

此类元件焊盘间距偏小于 推荐值或者焊盘偏大,容 易出现焊锡短路;

YAMAHA音乐芯片设计标准(2) 0.25mm

1.2mm 5.0mm

元件大小 Body:6.2×5.2mm

4.0mm 推荐焊盘尺寸

最小:50mm×50mm 最大:508mm×460mm 贴片机精度:25um/4sigma

常用元件焊盘设计尺寸

元件在PCB上的丝印标识

元件的丝印标识:保证贴片位置的准确性

丝印框的标识为绿色

BGA元件外形 在元件贴片至PCB上后,能够清楚 的看到丝印框,丝印框大小=元件本体+0.2mm 元件与元件的空间距离为0.5mm

SIEMENS 贴片机 Siplace-80F5:

贴片范围:0402至55mm×55mm的异形元件 贴片速度:8000chip/小时 可贴PCB范围:

最小:50mm×50mm 最大:368mm×460mm 贴片机精度: 平面精度:105um/6sigma 角度精度:0.052度/3sigma

PHILIPS 贴片机 PHILIPS-AX-5:

0.3mm

推荐焊盘尺寸

此类元ቤተ መጻሕፍቲ ባይዱ焊盘偏大 或者内间距偏小于 推荐值,容易出现 短路;焊盘偏小, 易导致焊接点强度 不够。

BGA焊盘设计标准3 (PITCH=0.5mm,元件焊球直径为0.18mm) 0.30mm

推荐焊盘尺寸

此类元件焊盘偏大 或者内间距偏小于 推荐值,容易出现 短路;焊盘偏小, 易导致焊接点强度 不够。

晶振焊盘设计标准(GB23系列) 元件大小:5.0×3.2

1.4mm 2.2mm

1.0mm 1.2mm

推荐焊盘尺寸

此类元件焊盘偏大, 易出现焊接后移位; 焊盘偏小易出现假 焊。

SIM卡焊盘设计标准(GB01系列) pitch=2.53mm

1.7mm

1.5mm

8.43mm 推荐焊盘尺寸

此类元件焊盘偏小, 易导致焊点强度不 够。

0.5mm

此类元件焊盘间距偏小于 推荐值或者焊盘偏大,容 易出现焊锡短路;

0.75mm 推荐焊盘尺寸

1.2mm 3.3mm

元件大小 Body:3.1×3.1mm Outline:3.1×4.95mm

推荐焊盘尺寸

此类元件焊盘间距偏小于 推荐值或者焊盘偏大,容 易出现焊锡短路;

CONNECTOR (ADI系列板对板连接器,PITCH=0.4mm)

0.22mm

0.9mm 3.0mm

元件大小 Body:5.6×2.0mm Outline:5.6×3.8mm

焊盘偏大容易出现焊 接后移位。

SOP IC焊盘设计标准 Pitch=0.65

0.25mm

1.45mm

元件大小 Body:9.8×6.2mm Outline:9.8×8.1mm

推荐焊盘尺寸

此类元件焊盘宽度 偏大,易造成短路; 偏小易出现空焊。

双功器 焊盘设计标准(1)

元件大小: 10×8.0mm

1.5mm

焊盘偏大易造成锡 球。

功放管焊盘设计标准 Pitch=2.3mm

2.1mm 4.0mm 2.2mm 1.1mm

3.5mm

焊盘偏大易造成移

推荐焊盘尺寸

元件大小:

位,焊盘偏小易造 成虚焊。

Body:6.5mm×3.5mm

Outline:6.5mm×6.9mm

IC MC13718 PITCH=0.5mm 元件大小: Body:7.0mm

I/O连接器焊盘标准 (GB01系列)

0.25mm

2.5mm 3.2mm

1.6mm

推荐焊盘尺寸 1.8mm

此元件引脚焊盘的

宽度偏大,易出现

短路;若是焊盘长 0.6mm 的偏小,易导致空 焊及其外观不良。

石英晶振焊盘设计标准

0.6mm

0.30mm

1.2mm

元件大小 Body:6.6×1.4mm Outline:6.9×1.4mm

贴片范围:0201至2518,SOT,SOP,PLCC,QFP 贴片速度:7500CpH/robot 可贴PCB范围:

最小:50mm×50mm 最大:390mm×460mm 贴片机精度:0.5um/4sigma

PHILIPS 贴片机

PHILIPS-AQ-9:

贴片范围:0201至QFP44 贴片速度:4500PCS/H 可贴PCB范围:

0.70mm

注意:此类元件内 间距若是大于要求 的尺寸,会导致元 件空焊或者立件。 若是偏小,容易出 现锡球等不良品。

0805元件焊盘设计标准

1.4mm

1.2mm

元件大小为 2.0mm×1.25mm

0.80mm 注意:此类元件内 间距若是大于要求 的尺寸,会导致元 件空焊或者立件。 若是偏小,容易出

此类元件焊盘间距偏小于 推荐值或者焊盘偏大,容 易出现焊锡短路;

BGA焊盘设计标准1 (PITCH=0.5mm,元件焊球直径为0.3mm)

0.3mm

推荐焊盘尺寸

此类元件焊盘偏大 或者内间距偏小于 推荐值,容易出现 短路;焊盘偏小, 易导致焊接点强度 不够。

BGA焊盘设计标准2 (PITCH=0.8mm,元件焊球直径为0.3mm)

SOP8 IC焊盘设计标准(pitch=0.5mm)