标准化作业动作分析模板

双手作业分析图

为何要从夹具中取出玻璃管来折断?

必须将玻璃管取出才折断,因为如果将管子靠在夹具端面弯 曲而折断,则断下的短头必须取出,如果没有多少伸出在外 面,这就是一种很难做的操作。如果把夹具设计成能使短头 在折断时自动掉出,就不必取出管子了。

为何在每次工作循环的结束拿起和放下锉刀?不能把它一 直拿在手里吗?

用旧方法需要两手折断管子。如果能设计一种新夹具,就可能 无此必要了。

左手

右手

至轴

1

1

至尺

拿起一轴

1

带轴至尺 2

检

1 拿起尺

验

2

带尺至轴

等待测定长度 1

1 测定长度

2 尺放下

放下装毕之轴及套筒 2

3 3

4 4 2

至套筒 拿起一套筒 带套筒回原位 将套筒装轴上 等待

轴

套筒

尺 验装完毕者

工人

布置图

现行方法

左手 2

右手 4

2

4

1

2

5

10

图5-13 检查轴的长度并装入套筒的现行方法

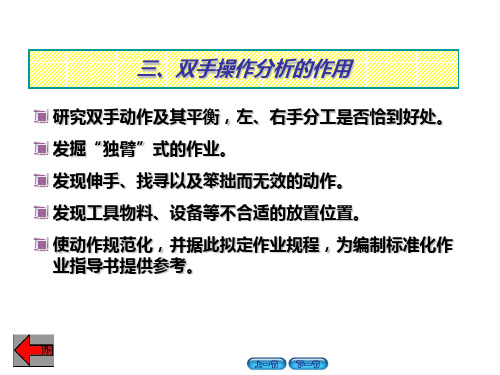

✓ 每个作业周期开始时,应以拿起新的工件的动作作为开 始记录的起点。

✓ 一次记录一只手的动作,从左手或右手开始均可,一般 应从工作最多的一只手开始,并将全部操作记录完毕。

✓ 当左、右手同时动作时要记录在同一水平线上,顺次发 生的动作,要记录在不同水平线上。要多次核对左右手 动作关系,使记录准确无误。

✓ 一手持物,另一手的往复动作。 ✓ 将套入的方法改变,使轴直接套入套筒,节省套筒拿

起与放下的无效动作。 ✓ 改变原来用的普通尺为标准长度的尺,并固定台上,

省去每次将尺重复的拿起、放下的动作。

✓此例说明,对工作场地重新布置和改变工具的使用 就能对原不良作业方法进行改进,使双手达到对称、 平衡,动作规范化,效率显著提高。

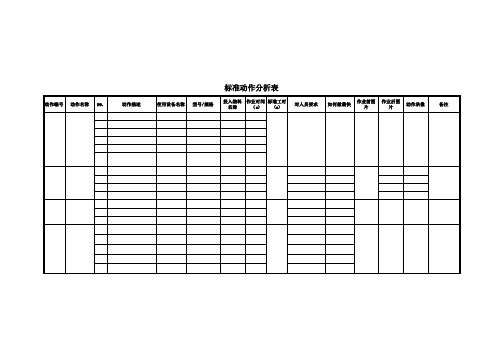

标准动作分析表

动作描述

标准动作分析表

使用设备名称 型号/规格

投入物料 作业时间 标准工时

名称

(s)

(s)

对人员要求

如何做最快

作业前图 片

作业后图 片

动作录像

备注

动作编号 动作名称 NO.

动作描述

标准动作分析表

使用设备名称 型号/规格

投入物料 作业时间 标准工时

名称(s)Fra bibliotek(s)

对人员要求

投入物料 作业时间 标准工时

名称

(s)

(s)

对人员要求

如何做最快

作业前图 片

作业后图 片

动作录像

备注

动作编号 动作名称 NO.

动作描述

标准动作分析表

使用设备名称 型号/规格

投入物料 作业时间 标准工时

名称

(s)

(s)

对人员要求

如何做最快

作业前图 片

作业后图 片

动作录像

备注

动作编号 动作名称 NO.

如何做最快

作业前图 片

作业后图 片

动作录像

备注

动作编号 动作名称 NO.

动作描述

标准动作分析表

使用设备名称 型号/规格

投入物料 作业时间 标准工时

名称

(s)

(s)

对人员要求

如何做最快

作业前图 片

作业后图 片

动作录像

备注

动作编号 动作名称 NO.

动作描述

标准动作分析表

使用设备名称 型号/规格

投入物料 作业时间 标准工时

名称

(s)

(s)

对人员要求

如何做最快

标准动作分析

FAREIGHT CONSULTING GROUP• TIANJIN

DOJOU

标准动作分析

This report contains information that is confidential and proprietary to Fareight Consulting Group, and is solely for the use of Fareight Consulting Group.No part of it may be used, circulated, quoted, or re produced for distribution outside Fareight Consulting Group .If you are not the intended recipient of this r eport, you are hereby notified that the use, circulation, quoting, or reproducing of this report is strictly pr ohibited and may be unlawful.

A.2 提案原因:简述标准作业指导书需修改的原因

A.3 会签栏: 由提案单位会签相关单位;“承办” 由SOP所涉及 的会签单位的产品负责人签修改意见;“审核” 由 会签单位课级以上(含)主管或其职务代理人审核 并签章.

3.2.3 修改制作: 由工程单位修改标准作业指导书 3.2.4 发 行: 由负责发行之文件管制单位盖 “发行章”办理发行

全检工站 4Kpcs/天

包装工站 4Kpcs/天

4 Kpcs/天

1.人员单能工==人员多能工;

2.制程集中,物流动线最短; 3.U型设计(I/O一致); 3.正面拿料、取放容易; 4.背面供料、物流顺畅; 5.把输送带做成「成长带」 不要当成搬运带;

TPS04- 动作分析

动作分析TPS series--04TPS series1学习目标作业分解能够进行作业分解动素分析能够做成动素时间分析表动作经济原则能制作经济原则查检表能运用查检表进行改善2作业分解按照加工流程,将人员作业由粗而细分解,并逐层列出分解后的元素。

每一层的某元素时间等于下一层的子元素时间总和。

4AB C 动作浪费作业者工作动作有附加价值的作业无附加价值的作业动素分析分析符号回顾动素分析应用动素分析练习7动素分析应用动素分析练习题顺序动作说明动素1伸手至贴纸卷空动2对准将撕取的贴纸对准3手指夹住贴纸离合处握取4撕取贴纸分解5带贴纸回计算机处搬运6将贴纸对准贴合处对准7贴上贴纸结合例: 贴贴纸于产品上12动素分析动素分析——改善着眼点类别No.动素改善着眼点附属作业5握取 每次抓取的对象要多,减少抓取次数小对象尽量用接触取用(如用磁力、吸附力触取)小对象的容器边缘,要设计成容易拿取的形状。

小对象的容器要设计成有集中性,可于固定位置拿取。

利用真空、磁铁、黏性代替手作业。

装入夹具内的工作物,应考虑取出时方便。

6伸手 空手移动距离应为最短移动路线没有障碍物7运搬 使搬运的距离最短利用输送器及滑槽用手提、肩挑或背负的方式要改善利用重力搬运考虑使用足动作机构的可行性箱子、盒子的位置、高度、方向等适当的加以改善。

中途不要有方向变换14动素分析动素分析——改善着眼点类别No.动素改善着眼点浪费作业12预对准 利用道具让零件、工具能定位置、定方向。

工具尽量挂置,易于拿取。

13保持 尽量不用手,以固定、支持治具持住对象。

利用真空、台架、附着力..等定住物件14延迟 动作配合详加安排,避免延迟发生。

无经验者宜采用有效率的训练方式。

对于延迟的状况要能衡量出来。

16动作经济原则作业单纯化原则经济原则汇总表18吉尔博斯(Gilbeth)最先提出最先提出,,后再经巴恩斯(Ralph M. Barnes)完善 三大类A.有关人(身)体运用(1~9条)B.有关工作场所(10~17条)C.有关工具与设备之设计(18~22条)动作经济原则19A. 身体部位使用的原则动作经济原则(作业单纯化的原则作业单纯化的原则))最大动作域正常动作域1)双手同时开始及完成动作2)双手同时做反向或对称动作3)身体运动部分尽量缩小4)简易作业利用手和前腕的运动比上腕和肩运动好简易作业利用手和前腕的运动比上腕和肩运动好。

基于MOD法动作分析的标准作业方法及标准工时实例

测量与分析 何开文 杨永伟

开 始 时 间:2010-5-25 计划完成时间:2010-7-25

主要内容

一、通过逐工序、逐员工观察、秒表测量及录像,进行动作分析,找 到规范、标准、节省、高效的作业(动作)组合—标准作业组合;

二、测量基于标准作业组合的(核心作业内容)标准工时;

经逐个观察及询问了解,发现影响效率的主要问题有三点:

1、作业方法:有单个上夹具(作业指导书要求)和一次性拿 5PCS电芯上夹具;

2、双手同时作业:拿电芯、整理台面电芯、换夹双手作业; 3、效率意识:在等夹具或待料时,准备好要上夹具的电芯、

挑注液孔方向不一致的电芯,调整一致等。

二次注液上夹具方法对比

②H

⑧ P2 ⑥ P2

③ M3

⑿ P2 ⑩ P2

① M3

② G1

标准工时=29 MOD*0.129=3.741秒

快速工时=29 MOD*0.12 =3.48秒

慢速工时=29 MOD*0.143=4.147秒

备注

实际时间=3.36秒(秒表、录像监测)

1、仅右手作业,上一组电芯过程右手无浪费动作;

动作组合5-转夹具

动作组合1—换夹具

左手动作

右手动作

NO.

分解动作描述

MOD表达式 模特数 MOD表达式 右手(动作描述)

1 推出上完的夹具,取空夹具 M4M4G0M4P0 12 G0M4

辅助推出上完的夹具

③G0

④M4

②M4 ②

⑤P0 ①M4

M4 ① G0

标准工时=12 MOD*0.129=1.548秒 快速工时=12 MOD*0.12 =1.44秒 慢速工时=12 MOD*0.143=1.608秒 实测时间=1.44秒(秒表、录像监测)

动作分析改善实例

第五章动作分析改善实例王先生在一家轮胎用钢条制造工厂工作。

他很积极的参加IE培训,对QC活动也很热心。

“钢条”的作用,就是埋入轮胎外周部,对于提高轮胎的性能(耐久性、安定性、安全性等)有很大的帮助。

钢条比起其他的纤维条,更富于伸张性,以及耐热性,总之,优点非常之多。

最近,辐射式轮胎的需求量也不断增设,作业的速度也被要求提高,但是,当你去参观现场以后,很可能会感觉到生产方面缺乏效率。

正因为如此,王先生到自己的管理区域视察想藉此找出问题的所在。

一、作业背景《次序1》首先,王先生巡视现场,观察各种作业,基于P(生产性)、Q(品质)、C(成本)、D(交货期)、S(安全)、以及M(士气)展开一连串的检查。

钢条的原材料是钢条片,它们从前工程部被送来时,都是从支撑物垂下来。

最后被制成钢条,就是利用3片钢条片熔接而成(图5.1略)“熔接工程”细分之后,可成为以下几个步骤。

①使熔接处的凹凸平坦,同时,为了使它牢实,必需实施锤压。

使用图5.2(1)的装置,把熔接好的半制品熔接部,放在那儿,再用脚踏式操作法,使熔接部平坦。

②在锤压装置的B沟,放入锤压后的半制品磨平,再下来,有如图5.2(2)所示一般,检查是否有凹凸的形状。

③接下来,把完成形状检查的半制品,放在图5.2(3)的滚筒上,左右地拖拉,实施弯曲度的检查。

④其后,把半制品装在图5.2(4)一般的东西,固定于A部以后,操作B的把手,拖拉素材,展开强度试验。

⑤最后,经过各种检查以后,有如图5.2(5)一般,修正形状的不正(保养)。

《次序2》整理在次序1检查的结果,找出最有问题的地方(表5.10)二、现状分析《次序3》在“熔接工程”中,以平时最在意之点为调查对象。

在这种场合之下,王先生以熔接后一连串作业“锤压”、“试验(弯曲强度)”,“保养”为对象,展开调查。

《次序4》准备实施现状分析。

1.由于是“微细的徒手作业”,因此,在现状分析方面,采取沙布利克分析。

2.先准备好沙布利克分析用纸,再记入下列事项①工厂名厂:钢条制造工厂。

动作分析.ppt

01-10-05

-动作分析-

8

影片分析简介

影片分析即以摄象机将操作者的动作 拍摄下来,制成影片,利用影片对操作者 的动作逐个画面进行分析研究,寻求动作 的改善。

克服人的功能的局限性 有助于对发生事件的时间数据的记录 便于资料的保存

01-10-05

-动作分析-

名称

符

号

文字 象形 颜色

说明

伸手 RE

草绿 空着器皿的样子

抓取 G

红 抓住东西的手的样子

移动 M

绿 东西放在器皿的样子

装配 A

紫 组装成井栏杆的样子

使用 U

紫红 use的第一个字母U

拆卸 DA

淡红 井栏杆拆掉一根的样子

放手 RL

洋红 装着物品的器皿倒置的样子

预对 PP

淡蓝 地板球的标靶的样子

01-10-05定位

12

MTM时间单位说明

时间单位的数值单位为TMU,即Time Measurement Unit

1 TMU = 0.00001 小时 = 0.0006 分 = 0.036 秒

1 小时 = 100000 TMU 1 分 = 1667 TMU 1 秒 = 27.8 TMU

在MTM数据卡上的时间值,是经过正确评比的 正常时间,未含有休息宽放或其他宽放时间

分三种状况: 1.GA-无抓取。手或手指仅与物品表面接触而已。这一动

作对物品的控制,通常不能将物品举起。 2.GB-一次抓取。一次简单合拢手指即可握取物品的状况 3.GC-多次抓取。凡是取一置于平面上的微小物品,或取

一紧贴平面的薄物,或取一与其他物品相混合的物品 等状况

01-10-05

动作分析讲义(共60张PPT)

(M1/2,M1,M2,M3)

G0:碰触,接触

动作确认

抓握动作

G1:不需要注意力的抓取

G3:复杂的抓取

终结动作

P0:简单放置

放置动作

P2:较复杂的放置(对准)

P5:具有装配目的的放置

下肢動作

脚步动作

大腿动作

F3:蹬踏动作

W3:行走动作

E2:目视观察

独立动作

其他动作

R2:校正

D3:判断/反映

A4:按下

纸,来回步行需500步。

办公室就可查到,来回步行只需100步。

能否不转动身体也能看见操作位置

2、18种动素之间的关系

答案:

500步×W5 =2500MOD → 100步×W5 =500MOD

随堂小测验

• 各组把游戏中作业动作用mod法进行分解

,写出过程和结果;

• 与观测时间做对比

• 用MOD法分析,怎么写字母更快,为什么

注意力不集中就不能很好的完成的情况

P5:「非常注意的放置动作」”边目视边进行的最复杂的放置动作

一般有两回以上的调整动作。

<例>钥匙插到钥匙孔里。

移动动作和终结动作综合

轴和套的装配

把轴套放在A点上,为M3P5。

到B点时为少量插入轴中。从B

点到C点,要加算必要的移动动

作M2P0(或M3P0)。

若在B点放开手,套依靠自重自

作,当然导致工作效率低,人员易于疲劳。

• 动作经济原则是由动作研究的创始者吉尔布雷斯所提倡

,尔后再经过专家学者的改进总结。掌握好动作经济原则,

对有效安排作业动作,提高工作效率会有很大的帮助。

动作经济原则

•

影响动作效率的因素:

机械制造中的标准化作业分析

机械制造中的标准化作业分析【范文大全】机械制造从数控技术的广泛应用开始,以降低成本缩短周期提高制造效益和制造质量为目标,以车间自动化为特征,以网络通讯技术为手段,继续向前发展着。

这使如何更好的控制制造过程和利用数控设备达到标准化作业变得尤为重要。

引领财经网今天为大家精心准备了机械制造中的标准化作业分析,希望对大家有所帮助!机械制造中的标准化作业分析机械制造从数控技术的广泛应用开始,以降低成本缩短周期提高制造效益和制造质量为目标,以车间自动化为特征,以网络通讯技术为手段,继续向前发展着。

这使如何更好的控制制造过程和利用数控设备达到标准化作业变得尤为重要。

以下是精益生产咨询公司对机械制造中的标准化作业作出的一些分析。

无论怎么样的培训,最终员工的技术水平还是各有不同。

所以提高生产质量和效率只靠培训员工操作技能是不够的,必须制定标准化作业。

但是标准的作业,能否发挥其作用,前提要建立标准化的流程和程序。

当生产的作业是可以重复的时候,标准化流程就好比验证过的固定程序,可以达到稳定,清晰的正确结果,是创造稳定一致绩效的最重要关键。

另外标准的流程是精益生产的基础条件,想要达到一个持续改善的目的,没有标准是谈不到改善的,通过标准化让流程达到稳定才能知道究竟哪些地方需要改善。

目前很多主机生产车间在生产计划上没有做到准时的周期和数量,主要原因就是由于流程的不清晰、不稳定导致生产周期不固定,生产节拍混乱,同时一定程度上影响了下游配套部门的供货不准时等问题。

解决这样的问题前提就是要制定标准的作业流程,首先根据装配工艺要制定合理的装配工序。

比如机床立式加工中心,按照装配工艺细分成床身序、丝杠序、结合序、防护序、电气序、验车序、几何精度和包装试水共八道工序。

按照每个工序的装配情况配备人员制定出固定的时间,并根据出产量就能够确定出装配的工位。

例如以上每个工序需要一天(其中验车和几何精度共同进行需要两天)按日出产一台计算,那么就需要八个工位。

精益管理之作业动作分析

图 3 双手同时作业

要达到双手同时作业,夹具的应用是必不可少的。见图 3(右) 为被夹具牢固固定的工件,将工件固定在夹具上,原本持住工件的左手 就可以被解放出来,参与零部件的装配。以产品主体与盖子粘在一起这 项简单作业为例。

2.动作经济管理

动作经济管理,就是依据动作经济原则,制定标准动作。通过这种 管理,让作业人员可以简单地做到标准动作,即用低的疲劳程度、少的 动作时间完成预定动作。

(1)保持动作的有效性 作业中要保持动作的有效性是完全可以做到的。但要注意,保持动 作的有效性需要在体力恢复之后才能实现。 ①计算用力水平与持续时间。 作业中需要用力时,尽量使力气维持在肌肉最大负荷的15%以下。 用力水平与持续时间见图 1。

吉尔布雷斯曾说过:“世界上最大的浪费,莫过于动作的浪费。”生 产活动实际上是由人和机械设备对零部件或材料进行的加工或检验组成 的,而所有的加工或检验又都是由一系列的动作所组成。

这些动作的快与慢、多与少、是否有效,就直接影响到生产效率的 高低。运用动作经济原则可以协助管理人员在不增加劳动强度的前提 下,更省力、快捷地工作,进而不断消除动作浪费。动作经济原则,见 表 1。

图 1 用力水平与持续时间

管理人员可以根据操作所需要的体力来确定员工所需的持续时间,

以保证其动作的有效性。 ②选择适合作业的操作者。 根据作业的性质来选择操作者的适合人群,如操作者的年龄、性别

等。女性肌肉的力量是男性的35%~85%;一般地,对于习惯右手的人 来说,左手的力量是右手的90%。在设计工具时,为了保证工作的有效 性,就要充分地考虑人体的力量因素。人体的肌力与年龄的关系,见图

动作分析

9

Hi-P Confidential

10

Hi-P Confidential

11

Hi-P Confidential

12

Hi-P Confidential

13

Hi-P Confidential

14

Hi-P Confidential

15

Hi-P Confidential

练习:锡焊作业 要素作业:1.用双手取工件(左手同时拿着焊丝);2.右手用电烙铁锡钎焊工件 (两锡焊点);3.放下电烙铁把工件放回成品堆放处。(作业现场布置如图所示) 试绘出动素分析表

锡焊后

锡焊前

焊丝

成品

电烙铁

16

Hi-P Confidential

锡钎焊作业动素分析表

左手 伸手到工件处 抓起工件 移动工件到成品堆放处 放开 等待 等待 移动锡焊丝 对准电路板(定位) 锡钎焊作业(使用) U 动 1 2 3 4 5 6 7 8 9 U 素 右手 伸手到工件处 抓起工件 移动工件到锡钎焊处 放开 伸手到电烙铁处 握取电烙铁 移动电烙铁 对准电路板(定位) 锡钎焊作业(使用)

动作改善法---工具设备的应用

41

Hi-P Confidential

动作改善法---工作地放置的应用

32

Hi-P Confidential

动作改善法---工作地放置的应用

33

Hi-P Confidential

动作改善法---工作地放置的应用

34

Hi-P Confidential

动作改善法---工作onfidential

动作改善法---工具设备的应用

1

Hi-P Confidential

2

Hi-P Confidential

标准动作分析

1.成本和效益意识. 2.问题和改善意识. 3.标准化意识. 4.全局和整体意识.

二. 工作职责

1.制造工程单位:

负责新产品开发阶段, 零件单位/组 立单位生产或组立之制程研究,标 准作业指导书之制作、修订及教育 训练。

2. 品管单位:

负责标准作业指导书之作 业要求之稽查及制程确认.

3. 制造单位:

标准工时的用途

1.作业方法的比较选择. 2.工厂布置之依据. 3.可预估工厂负荷产量. 4.生产计划的基础. 5.作为人力增减之依据. 6.新机器设备引进的依据. 7.流水线生产之平衡. 8.决定人工成本. 9.作为效率分析的基础. 10.工作人员效率奖金的计算基础.

目 录

1. 2. 3. 4. 5.

目的 工作职责

工作流程 作业重点说明

结论

何谓SOP

SOP=Standard Operation Procedure

标准作业规范

SOP是详细描述产品生产作业要 求所需的标准动作 , 作业要领和 设备参数等的规范文件.

SOP的制作时机

a.新产品EVT(工程验证)之后 b.第一次小批量(PP)生产之前

編碼說明 , 版次 , 頁次及適用料號 作業之流程 操作條件 ( 如 : 氣壓 , 溫度 , 參數 … ) 作業步驟 ( 方法 , 作業 , 關機后處置 ) 注意 / 確認事項 ( 安全規定 , 帶靜電環等 ) 圖示 ( 如 : 迴焊爐之曲線 ) 由製作單位會簽品管 , 製造等等 由制作單位部級以上 ( 含 ) 主管或其職 務代理人簽章 填寫 "A" 版製定之日期 填寫修訂之日期 資料中心蓋 "發行章 "

提案单位提出标准作业指导书修改方案)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(Work Combination Table)

PROJECT:

Process Name:

Date:

######

REFERENCE DATA from TAKT TIME CHART based on Machine Balance Chart Inputs

Annual Volume Daily Volume Op Basis

SRT per shift

Qty of Cells

(Modules)

Design CT Takt Time

Walk Time Wait for Cycle Machine Time

Cycles Waits

Time

DESCRIPTION OF OPERATOR WORK

Clock Start

Left Hand Both Right Hand

11

112131415161718191101111121131141151161171181191201211221232

1

TOTAL NUMBER OF MOTIONS TOTAL TIME BY CATEGORY

TOTAL CYCLIC TIME (w/Walk & Wait, excluding NON-CYCLICAL work )% OPERATOR TIME BY CATEGORY

THROUGHPUT/SHIFT= Scheduled Run Time per shift/Total Cyclic Time

TOTAL CYCLIC WORK TIME

Calculated Number of Operators (based on Total Cyclic Time & DCT )TOTAL CYCLIC TIME

Theoretical Number of Operators (based on Cyclic Work Time & Takt )

NON-CYCLICAL WORK ELEMENTS

ISSUES

Rate

per

Cycle

T a s k I D

O p e r a t i o n #

M a n u a l W o r k

(W h i l e M a c h i n e C y c l e s )

M a n u a l W o r k W h i l e M a c h i n e W a i t s

Non-C

Time (Sec)

Every

Pcs

Manual Work # o f M o t i o n s (O p t i o n a l )

O p e r a t o r C l o c k

(S t o p T i m e )

S e c o n d s

W a l k T i m e

W a i t f o r M a c h i n e C y c l e

M a c h i n e C y c l e T i m e

Pcs per Op Cycle 1CYCLIC WORK ELEMENTS

Calendar Year

ELEMENT TIME

O p e r a t o r I D

Hand Pattern -Optional Input

00.1

0.20.30.40.50.60.70.80.91

File: 376791004.xls, Tab: 3b PFP

MSD Forms Revision Date: 01- Jun - 02

Delphi Confidential

Page: 1 of 2

Printed: 2016/7/25 16:20

(Work Combination Table)

PROJECT:

Process Name:

Date:

######

REFERENCE DATA from TAKT TIME CHART based on Machine Balance Chart Inputs

Annual Volume Daily Volume Op Basis

SRT per shift

Qty of Cells

(Modules)

Design CT Takt Time

Walk Time Wait for Cycle Machine Time

Cycles Waits

Time

DESCRIPTION OF OPERATOR WORK

Clock Start

Left Hand Both Right Hand

1T a s k I D

O p e r a t i o n #

M a n u a l W o r k

(W h i l e M a c h i n e C y c l e s )

M a n u a l W o r k W h i l e M a c h i n e W a i t s

Manual Work # o f M o t i o n s (O p t i o n a l )

O p e r a t o r C l o c k

(S t o p T i m e )

S e c o n d s

W a l k T i m e

W a i t f o r M a c h i n e C y c l e

M a c h i n e C y c l e T i m e

CYCLIC WORK ELEMENTS

Calendar Year

ELEMENT TIME

O p e r a t o r I D

Hand Pattern -Optional Input

00.1

0.20.30.40.50.60.70.80.91

File: 376791004.xls, Tab: 3b PFP

MSD Forms Revision Date: 01- Jun - 02

Delphi Confidential

Page: 2 of 2

Printed: 2016/7/25 16:20。