日榨甘蔗5000吨亚硫酸法糖厂的工艺设计 毕业设计

甘蔗的磷酸亚硫酸法澄清工艺条件的优化

甘蔗的磷酸亚硫酸法澄清工艺条件的优化姚延志;胡乃仁;刘汉木;项俊华【摘要】The influence factors such as pH of predefecation juice, phosphoric acid, primary heater temperature, sulfitation intensity, pH of neutralized juice was investigated on the clarification of mixed juice from some cane sugar factory based on the sugarcane features in Lincang, Yunnan Province. Orthogonal experiments were also taken in the investigation in order to determine the most suitable condition of the improved clarification for sugarcane juice of this area.%文章根据云南省临沧市的甘蔗特点,以该市某甘蔗糖厂的混合汁为研究对象,探讨磷酸亚硫酸法工艺中预灰pH值、磷酸添加量、一次加热温度、硫熏强度、中和pH等5个因素对该地区甘蔗蔗汁的清净效果的影响程度,通过正交试验确定出适合该市甘蔗白砂糖生产的最佳澄清工艺条件。

【期刊名称】《甘蔗糖业》【年(卷),期】2015(000)001【总页数】5页(P25-29)【关键词】甘蔗糖厂;混合汁;磷酸亚硫酸法;澄清工艺;优化【作者】姚延志;胡乃仁;刘汉木;项俊华【作者单位】广西洋浦南华糖业集团股份有限公司,广西南宁530022;广西洋浦南华糖业集团股份有限公司,广西南宁530022;广西洋浦南华糖业集团股份有限公司,广西南宁530022;广西大学轻工与食品工程学院,广西南宁530004【正文语种】中文【中图分类】TS244+.20 前言临沧的甘蔗种植面积居云南之首,该市四季温差小,年均雨量大于1000 mm,较适合甘蔗生长。

甘蔗的磷酸亚硫酸法澄清工艺条件的优化探讨

科技创新17甘蔗的磷酸亚硫酸法澄清工艺条件的优化探讨黎海关,黄有吉(广西糖业集团昌菱制糖有限公司,广西 防城港 535514)摘要:目前各糖厂的白砂糖生产加工主要采用的是磷酸亚硫酸法澄清工艺技术,由于甘蔗汁当中的还原糖含量比较高,如果所选择的工艺技术条件不符合,便无法达到良好的甘蔗蔗汁澄清效果,自然也就无法保障生产出白砂糖的高品质。

文章对传统磷酸亚硫酸法澄清工艺技术存在的不足进行了分析,并开展了相关实验,结合实验方法与具体结果,进一步总结与探讨了甘蔗磷酸亚硫酸法澄清工艺条件的具体优化措施,希望可以为相关从业人员提供些许借鉴。

关键词:甘蔗;磷酸亚硫酸法;澄清工艺;条件;优化方法目前,国内是以甘蔗为基础原料生产与加工白砂糖的,在具体生产环节中,主要采用的是磷酸亚硫酸法澄清工艺技术清净甘蔗蔗汁,从而生产出优质的蔗糖,从而保障所生产白砂糖的品质。

传统澄清工艺在实践应用过程中存在一定的不足,所以,进一步深入探讨澄清工艺技术条件的优化措施,有效改进该工艺技术存在的缺陷问题,有利于不断提升白砂糖生产加工整体质量,也为我国制糖业的健康可持续发展奠定良好的基础。

1 传统磷酸亚硫酸法澄清工艺存在的不足 传统磷酸亚硫酸法澄清工艺在对甘蔗汁澄清加工过程中,有硫熏环节,即对甘蔗汁采取硫熏操作,而在具体操作中,因为硫熏环境下PH 值非常低,很可能会导致蔗糖逐渐发生转化,同时还会出现大量的Ca(HSO 3)2,同时也会大量增加蒸发罐积垢。

同时在进行甘蔗汁澄清操作以后,会造成混汁的实际纯度差比较低,这样便会对白砂糖最终产品质量以及稳定性产生不同程度的不利影响[1]。

因此,进一步探讨甘蔗磷酸亚硫酸法澄清工艺技术的具体优化改进方法,能够有效改善存在的不足和问题,从而不断提高白砂糖生产的整体质量。

2 实验材料和方法 2.1 实验材料 选取某制糖厂3-4月份左右生产的甘蔗混合汁,以及各类实验所需试剂,包含亚硫酸、稀磷酸、石灰乳、聚丙烯酰胺等,实验仪器主要有酸度计、数字阿贝折射仪、722N 可见分光光度计。

糖厂废水毕业设计(生物选择器+氧化沟)

摘要本次设计的内容是糖厂废水的处理,主要的处理对象主要包括车间生产废水和局部制糖工艺冷却循环水。

设计每天处理水量为14400m3/d,进水水质为COD:800 mg/L、BOD:400 mg/L,SS:100 mg/L,要求处理后的污水到达COD≤100 mg/L ,BOD≤20 mg/L,SS≤70 mg/L,符合污水综合排放标准〔GB 8978-1996〕中的一级标准。

依据该糖厂的水质水量特点及糖厂废水处理技术现状、排放标准,本处理工程的主体工艺确定氧化沟工艺。

工艺流程为:从沉淀池中排出的污泥经过排泥管收集到糖厂内的锅炉沉灰池。

采用该工艺总投资为746.39万元,废水处理本钱为0.354元。

采用氧化沟工艺可有效地保护周边水环境,而且该工艺还有易于管理等优点。

关键词:糖厂废水;氧化沟;污水处理The method design for Sugar factory waste waterAbstract:This project is designed for Sugar factory waste water treatment. The main targets include the processing workshop production of wastewater and some sugar water cooling cycle. Everyday it treated wastewater14400m3. The quality of water which enter the wastewater treatment plant as follow. COD: 800mg/L, BOD5: 400mg/L, SS: 100 mg/L. The effluent is expected to satisfy the requirement:COD≤100 mg/L, BOD≤20 mg/L, SS≤70 mg/L,which reach to Inregrated wastewater discharge standard(GB8978-1996) in A standard.According to the water qulity and water volume in this Sugar factory, with the treatment technique conditions and discharge standard. we decide to adopt Oxidation Ditch the main treatment process.Particular process is as follow:The sluge which discharged from the secondary sediment tank is collected to Sugar factory Precipitation PFA tank by sluge pipe.The total construction expenditure of this project is 7.46 million, and the cost of the wastewater treatment is 0.354 yuan per cubic meter. Adopting the Oxidation Ditch can protect the water environment around the area. The character of this process is easy to operate and so on.Keywords: Sugar factory waste water;Oxidation Ditch;sewage treatment目录摘要 ............................................................................................... 错误!未定义书签。

甘蔗的磷酸亚硫酸法澄清工艺条件的优化

甘蔗的磷酸亚硫酸法澄清工艺条件的优化作者:罗香忠来源:《科技风》2019年第14期摘要:文章以甘蔗的磷酸亚硫酸法澄清工艺条件的优化为研究对象,首先对传统磷酸亚硫酸法澄清工艺缺陷进行了分析,随后结合实验,具体讨论了实验方法与结果,并总结了磷酸亚硫酸法澄清工艺最优条件,以供参考。

关键词:甘蔗;磷酸亚硫酸法澄清工艺;条件优化甘蔗是生产白砂糖的核心原料,在实际生产过程中,主要采用统磷酸亚硫酸法澄清工艺来对甘蔗蔗汁进行清净,获取更多高品质蔗糖,提高白砂糖生产质量。

然而传统磷酸亚硫酸法澄清工艺存在一定的缺陷,因此有必要对该工艺条件优化进行探讨分析,对于改善缺陷问题,提高白砂糖生产质量具有重要的作用。

一、传统磷酸亚硫酸法澄清工艺缺陷采用传统磷酸亚硫酸法澄清甘蔗汁时,需要对甘蔗汁进行硫熏,在这一过程过程中,硫熏环境的PH值比较低,很容易致使蔗糖发生转化,并生产大量的Ca(HSO3)2,导致蒸发罐积垢量大大增加。

并且在完成甘蔗汁澄清后,最终所产的清混汁纯度差相对较低。

最终对白砂糖产品质量稳定性造成一定不利影响。

基于此,有必要当下的甘蔗磷酸亚硫酸法澄清工艺的条件进行改进优化,从而有效改善上述缺陷问题,提升白砂糖生产品质质量。

二、实验材料与方法(一)实验材料首先是3至4月份的由某糖厂榨的甘蔗混合汁,然后是各种实验试剂,包括石灰乳、亚硫酸、聚丙烯酰胺、稀磷酸。

最后是实验仪器,包括波美计、酸度计(型号为PHSJ-4A),数字阿贝折射仪(型号为WAY-2S),722N可见分光光度计。

(二)实验方法与检测完成甘蔗汁采集后,开始按照磷酸亚硫酸法澄清工艺流程在实验设计的工艺条件下开展实验:首先在混合甘蔗汁中加入磷酸、预灰制成预灰混合汁,然后进行一次加热后,在混合汁中加入亚硫酸进行硫熏,并加入石灰对混合汁PH进行调节,最终获得中和汁,接着进行二次加热,在其中放入絮凝剂,待完成沉降后获得清汁与泥汁,然后取上层清汁进行物化分析,由于本次实验所采用的甘蔗汁有着较高含量的还原糖与胶体,因此在实验过程中,均是在偏碱性的条件下进行,可有效避免其出现转化问题。

亚硫酸法甘蔗制糖工艺流程

亚硫酸法甘蔗制糖工艺流程亚硫酸法甘蔗制糖工艺流程亚硫酸法甘蔗制糖工艺流程是一个复杂而精细的过程,它涵盖了从甘蔗原料的预处理到最终成品糖的包装与贮藏等多个环节。

以下是该工艺流程的详细补充版:一、原料准备甘蔗选择与收割:选择成熟度适中、含糖量高的甘蔗品种进行收割,确保原料质量。

甘蔗清洗:收割后的甘蔗需经过清洗,去除表面的泥土、沙石等杂质,为后续加工做准备。

二、甘蔗提汁压榨法:利用压榨机械对甘蔗进行压榨,通过物理压力将甘蔗中的糖汁挤出。

渗出法:将甘蔗破碎后,通过洗涤、稀释、浸透和扩散作用,使甘蔗中的蔗糖分子转移到渗出汁中,再通过喷淋或挤压方式提取糖汁。

混合法:结合压榨法和渗出法的优点,提高糖汁的提取效率和纯度。

三、澄清处理加热蔗汁:将提取的糖汁进行加热,以提高其溶解度和流动性。

添加澄清剂:在糖汁中加入适量的石灰乳或其他澄清剂,使非糖分物质(如胶体、蛋白质、有机酸等)沉淀析出。

分离沉淀:通过沉淀、过滤等工艺,将沉淀物与糖汁分离,提高糖汁的纯度。

四、蒸发浓缩多效蒸发:采用多效蒸发系统对糖汁进行浓缩,以减少热能消耗和提高生产效率。

控制糖浆浓度:根据工艺要求,控制糖浆的浓度,确保后续煮炼与结晶过程的顺利进行。

五、煮炼与结晶硫熏:在煮炼前对糖浆进行硫熏处理,以改善糖浆的色泽和结晶性能。

煮制:将糖浆加热至一定温度,使蔗糖分子进一步溶解并达到过饱和状态。

结晶:通过控制温度、搅拌等条件,使蔗糖分子在过饱和状态下逐渐析出形成晶体。

助晶与分蜜:通过添加助晶剂、调整结晶条件等方法,促进晶体长大并分离出母液,得到糖膏。

六、干燥与筛分干燥:采用热空气或其他干燥方法,将糖膏中的水分去除至符合要求的含水量。

筛分:将干燥后的砂糖按规格大小进行筛分,以去除杂质和不符合要求的颗粒。

七、包装与贮藏包装:将筛分后的合格砂糖进行包装,通常采用密封性好的包装袋或包装箱,以防止砂糖受潮和污染。

贮藏:将包装好的成品糖存放在干燥、阴凉、通风的仓库中,注意控制仓库内的温度和湿度,以保证砂糖的质量稳定。

日榨甘蔗5000吨亚硫酸法糖厂的工艺设计毕业设计

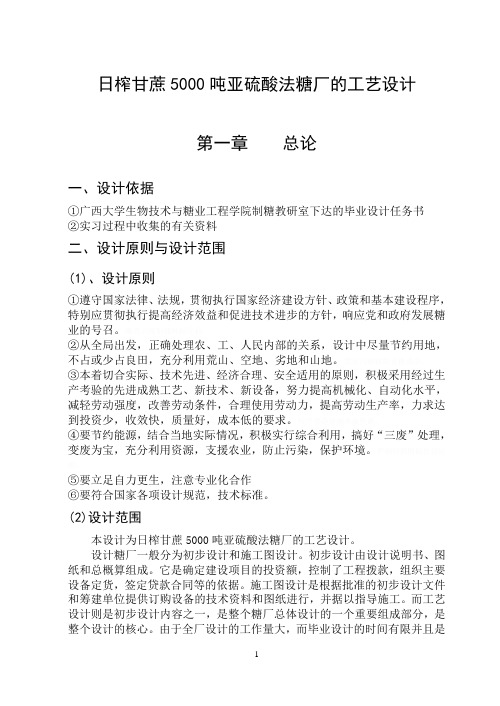

日榨甘蔗5000吨亚硫酸法糖厂的工艺设计第一章总论一、设计依据①广西大学生物技术与糖业工程学院制糖教研室下达的毕业设计任务书②实习过程中收集的有关资料二、设计原则与设计范围(1)、设计原则①遵守国家法律、法规,贯彻执行国家经济建设方针、政策和基本建设程序,特别应贯彻执行提高经济效益和促进技术进步的方针,响应党和政府发展糖业的号召。

②从全局出发,正确处理农、工、人民内部的关系,设计中尽量节约用地,不占或少占良田,充分利用荒山、空地、劣地和山地。

③本着切合实际、技术先进、经济合理、安全适用的原则,积极采用经过生产考验的先进成熟工艺、新技术、新设备,努力提高机械化、自动化水平,减轻劳动强度,改善劳动条件,合理使用劳动力,提高劳动生产率,力求达到投资少,收效快,质量好,成本低的要求。

④要节约能源,结合当地实际情况,积极实行综合利用,搞好“三废”处理,变废为宝,充分利用资源,支援农业,防止污染,保护环境。

⑤要立足自力更生,注意专业化合作⑥要符合国家各项设计规范,技术标准。

(2)设计范围本设计为日榨甘蔗5000吨亚硫酸法糖厂的工艺设计。

设计糖厂一般分为初步设计和施工图设计。

初步设计由设计说明书、图纸和总概算组成。

它是确定建设项目的投资额,控制了工程拨款,组织主要设备定货,签定贷款合同等的依据。

施工图设计是根据批准的初步设计文件和筹建单位提供订购设备的技术资料和图纸进行,并据以指导施工。

而工艺设计则是初步设计内容之一,是整个糖厂总体设计的一个重要组成部分,是整个设计的核心。

由于全厂设计的工作量大,而毕业设计的时间有限并且是初步设计,因此结合所学的专业知识,进行工艺部分的设计。

设计范围包括确定生产方法、生产流程、物料衡算、热量衡算、设备能力计算、确定设备规范、型号及台数等;编制制炼车间部分设计规范一览表;绘制物料流程图、汽—汽凝水流程图、设备总图。

三、生产规模、生产方法和产品方案(1)、生产规模:日处理甘蔗5000吨结合我区实际情况以及当地的具体条件,根据糖业发展趋势,为满足广大人民对糖的需要,新建一个日榨5000吨的甘蔗糖厂。

亚硫酸法甘蔗制糖工艺流程

亚硫酸法甘蔗制糖工艺流程亚硫酸法甘蔗制糖是一种很有趣的制糖方法呢!一、甘蔗的准备。

咱们先来说说甘蔗这一块。

甘蔗那可是制糖的关键原料呀。

在亚硫酸法甘蔗制糖里,要先挑选甘蔗。

那些长得粗壮、汁水饱满的甘蔗才是最好的。

就像是挑水果一样,得挑好的才能做出好吃的糖。

把甘蔗从地里收割回来之后呢,要尽快处理,不然甘蔗的汁水可能就不新鲜啦。

然后把甘蔗进行清洗,要洗得干干净净的,就像给甘蔗洗个舒舒服服的澡,把上面的泥土呀、杂质呀都给去掉。

二、压榨甘蔗。

接下来就到压榨环节咯。

这时候有专门的压榨机来压榨甘蔗。

想象一下,甘蔗就像个装满甜水的小袋子,压榨机这么一压,甘蔗汁就流出来啦。

这个过程可得控制好压力呢,如果压力太大,可能会把一些不好的东西也压到汁水里去;压力太小呢,甘蔗汁又出不来多少。

压榨出来的甘蔗汁就像是甘蔗奉献出来的甜蜜精华,看起来是那种淡淡的黄绿色,闻起来有一股清新的甘蔗香。

三、亚硫酸处理。

再就是亚硫酸处理啦。

为啥要用亚硫酸呢?这就像是给甘蔗汁来一场神奇的魔法。

把亚硫酸加入到甘蔗汁里,亚硫酸就像个小卫士一样,可以和甘蔗汁里的一些杂质发生反应。

比如说,它能让一些蛋白质呀、胶体物质呀沉淀下来。

这就好比是把甘蔗汁里那些调皮捣蛋、影响口感和质量的小坏蛋都给抓住,然后让它们乖乖地沉到下面去。

经过亚硫酸处理后的甘蔗汁就变得更加纯净啦,口感也会更好哦。

四、澄清和过滤。

然后就是澄清和过滤这个步骤啦。

经过亚硫酸处理后的甘蔗汁还不是特别清澈呢,里面还有一些小颗粒呀、小杂质之类的。

这时候就需要澄清和过滤啦。

就像是用一个超级细密的筛子,把那些杂质都给筛出去。

澄清的过程中,甘蔗汁里的杂质会慢慢地沉淀到容器的底部,然后把上面清澈的甘蔗汁取出来,再经过过滤,让甘蔗汁变得像清水一样清澈透明。

这时候的甘蔗汁就像是被精心打扮过的小姑娘,干净又漂亮。

五、蒸发浓缩。

下面就到蒸发浓缩啦。

这个过程可好玩啦。

把清澈的甘蔗汁放到蒸发锅里,然后加热。

随着温度的升高,甘蔗汁里的水分就像小水滴一样飞走啦。

甘蔗制糖的工艺设计流程是怎样的

甘蔗制糖的工艺流程是怎样的甘蔗特性、蔗汁的化学成分及性质,对制糖工艺影响甚大,是选择生产方法及工艺条件的依据。

下面跟着一起来看看甘蔗制糖的工艺流程是怎样的。

甘蔗制糖工艺流程之提汁从甘蔗提取蔗汁的方法有压榨法与渗出法。

压榨法是对甘蔗通过预处理和压榨设备与渗浸系统相配合提取蔗汁的方法。

渗出法是甘蔗经预处理破碎,通过渗出设备和采用一定的流汁系统,蔗料经水和稀糖汁淋渗,使甘蔗糖分不断被浸沥而洗出的方法。

甘蔗压榨法压榨提汁原理主要是将甘蔗斩切成丝状与片状的蔗料,入压榨机,使充满蔗汁的甘蔗细胞的细胞壁受到压榨机辊和油压的压力而破裂,蔗料被压缩,细胞被压扁的同时排出蔗汁;借助于渗浸系统将从压榨机排出、开场膨胀的蔗渣进展加水或稀汁渗浸,以稀释细胞的糖分,提取更多的蔗汁。

蔗料相继通过几座三辊压榨机被屡次压榨。

在蔗料进入末座压榨机之前加水渗浸。

参加的水称渗浸水,一般用量为甘蔗量的15~25%。

从末座榨出的汁称末座榨出汁,它随即被泵入前一座压榨机作为渗浸液,渗浸进入该座压榨机的蔗料,所榨出的稀汁再作前一座压榨机的渗浸液,如此直至第二座压榨机,这就是糖厂普遍使用的复式渗浸法。

由第一座及第二座压榨机压出的汁合并成混合汁,送清净处理。

从末座压榨机排出的蔗料称为蔗渣。

蔗渣中水分为45~50%,糖分1~4%,纤维分45~52%,可溶性固体物1.5~6%。

蔗渣送锅炉作燃料,或另作其他工业原料。

衡量提汁方法的提糖效率用糖分抽出率,其定义为从甘蔗中已被提取的蔗糖对甘蔗中蔗糖的质量百分数。

甘蔗糖厂糖分抽出率在92~97%之间。

压榨提汁主要设备包括切蔗机、压榨机及其驱动装置、渗浸系统及相应的输送设备。

切蔗机由蔗刀及驱动装置组成。

压榨机由3个辊子及机架构成。

三辊压榨机的辊被装嵌成三角形,视其所处位置分别称为顶辊、前辊和后辊。

顶辊与前、后辊间有一定的间隙。

3个辊的轴端带有传动齿,由原动机如电动机、汽轮机或蒸汽机经减速装置驱动顶辊,从而使3个榨辊以一样的速度转动。

糖厂设计

第一章总论一、设计依据1.广西大学生物技术与糖业工程学院制糖教研室下达的毕业设计任务书。

2.实习过程中收集的有关资料。

二、设计原则及规范1.设计原则(1)遵守国家法律法规,贯彻执行国家经济建设方针,政策,特别应贯彻执行提高经济效益和促进技术进步的方针,响应党和政府发展糖业的号召。

(2)从全局也发,正确处理农,工,商和人民的内部关系,设计中尽量节约用地,不占或少占良田,充分利用荒山,垦地,山地。

(3)本着切合实际,技术先进,经济合理,安全适用原则,积极采用经过考验的先进成熟工艺,新技术,新设备,努力提高机械化,自动化水平,减轻劳动强度,改善劳动生产率,力求达到投资少,收效快,质量好,成本低的要求。

(4)约能源,结合实际,积极开展综合利用,做好“三废”处理工作,变废为宝,充分利用资源,防止污染,保护农业。

(5)立足自立更生,注意专业化合作。

(6)要符合国家各项设计规范,技术标准。

2.设计规范工程设计规范(标准)按中国现行标准进行设计,符合国家各项设计规范,技术标准。

三、设计范围本设计为日榨甘蔗5000吨的亚硫酸法糖厂的初步设计。

设计范围包括确定生产方法、生产流程、物料衡算、热量衡算、设备能力计算,确定设备规范、型号、台数等,编制制炼车间部分设计规范一览表,绘制物料流程图,汽-汽凝水流程图,设备总图。

四、生产规模、生产方法、产品方案1、生产规模公称生产能力为日处理甘蔗5000吨,年生产天数为120天,每天以24小时计算。

2、生产方法提汁工艺为压榨法,澄清工艺为亚硫酸法,五效压力—真空蒸发系统,三系煮糖制度。

3、产品方案全产一级白砂糖,赤砂糖全部回溶,蔗渣用做锅炉燃料,废蜜作为副产品出售。

五、综合利用及环境保护1.蔗渣先满足作燃料,剩下则打包外卖,废蜜作发酵酒精的原料。

2.滤泥作农田肥料外卖。

3.锅炉冲灰水经沉淀后,酒精废液在中和池与加灰水中和,再与无毒害的生产冷却水,冷凝水汇集排出厂外,供农田灌溉。

4.炉渣和石灰渣则运到厂外填坑或堆放供铺路用。

糖厂毕业设计(制糖专业)

目录第一章总论 (1)第一节设计任务 (1)第二节设计依据 (1)第三节设计原则和设计规范 (1)第四节产品方案及产品规格 (2)第五节生产规模和生产方法 (3)第六节主要原料、燃料及动力供应 (4)第七节主要技术经济指标 (6)第八节本设计主要特点 (7)第二章工艺方案 (9)第一节生产方法的选择 (9)第二节工艺流程及说明 (30)第三章物料衡算 (37)第一节压榨工段物料平衡计算 (37)第二节澄清工段物料平衡计算 (41)第三节蒸发工段物料平衡计算 (49)第四节煮糖工段物料平衡计算 (53)第五节糖分平衡及生产实绩 (63)第四章热力衡算 (66)第一节热力方案的选择及论证 (66)第二节热力衡算 (71)第三节全厂能耗及平衡计算 (95)第五章设备衡算 (103)第一节设备选型的依据和原则 (104)第二节设备的选型及计算 (104)第三节全厂设备一览表 (147)参考文献 (153)致谢 (155)第一章总论第一节设计任务本设计的任务:应用糖浆上浮技术的8000t/d磷酸亚硫酸法甘蔗糖厂初步设计。

第二节设计依据本设计的主要依据如下:一、设计任务书根据广西大学轻工与食品工程学院制糖工程教研室下达的《毕业设计任务书》进行设计。

二、实习资料根据生产实习和毕业实习所收集的资料为依据。

三、文献资料根据《甘蔗糖厂设计手册》、《甘蔗糖厂设计基础》、《甘蔗制糖原理与技术》等文献资料,并结合搜索、查阅的资料进行设计。

第三节设计原则和设计规范一、设计原则(一)遵守国家规律、法规,贯彻执行国家经济建设方针、政策和基本建设程序,特别应贯彻执行提高经济效益和促进技术进步的方针,响应国家发展糖业的号召。

重视提高产品效益和质量。

(二)本着切合实际、经济合理、技术成熟、安全适用、便于管理的原则,积极用经过生产考验的先进成熟的先进工艺、技术和设备,努力提高机械化、自动化水平,减轻劳动强度,改善劳动条件,合理使用劳动力,提高劳动生产率,力求达到投资少、见效快、质量好、成本低的要求。

糖厂生产实习论文甘蔗制糖生产工艺

实习报告书实习名称:生产实习系(学院):化学与生物工程学院班级(学号):生物工程XX班(XXXX)学生姓名:XXX2013年10 月10 日甘蔗制糖生产工艺学生:XXX 指导教师:XX摘要:甘蔗制糖是以甘蔗为原料,经压榨,提汁、清净、蒸发、结晶、分蜜和干燥等工序制成白砂糖、粗糖等产品。

甘蔗经过压榨得到的混合蔗汁,经过石灰法进行中和、沉淀澄清处理出去非糖物质,再送至蒸发结晶系统进行结晶,最后经离心、干燥、冷却后得到产品——白砂糖。

关键词:甘蔗制糖背景甘蔗制糖原理工艺流程生产过程结构1 引言1.1甘蔗制糖背景甘蔗制糖是以甘蔗为原料,经提汁、清净、蒸发、结晶、分蜜和干燥等工序制成白砂糖、粗糖等产品。

根据甘蔗的特性、蔗汁的化学成分及性质,对选择适当的生产方法及工艺条件,对制糖工艺的影响甚大。

“十一五”期间是我国糖业发展的黄金时期,国家采取了一系列政策措施,对于促进行业结构调整,保障食糖市场有效供给,增加糖料主产区农民收入起到积极的作用。

《2013-2017年中国制糖行业产销需求与投资预测分析报告》数据显示,五年时间,食糖总产量5881万吨,比“十五”期间增加1429万吨,增长32%;食糖消费“十一五”期间达到6439万吨,比“十五”期间增加1546万吨,增长31.6%。

“十一五”期间我国食糖净进口为568万吨,比上五年增加99万吨。

从销售收入来看,“十一五”期间,行业市场规模呈波动上升趋势,整体规模不断扩大,2010年行业销售额达到663.63亿元,同比增长27.57%。

然而2008/2009、2009/2010、2011/2012中国食糖连续三个年度减产,恰逢全球食糖减产周期,中国作为世界上最大的食糖生产和消费国之一,中国面临的较大的供需压力,致使糖价一飞冲天,从2008年的3000元/吨低点算起,三年内价格翻了2.5倍。

食糖价格暴涨对于上游种植业、中间的加工业、下游食品饮料行业产生重大影响,愈来愈旺盛的食糖需求遭遇增产瓶颈的食糖生产;为了满足国内需求,国家已经进口了相当数量的外糖弥补缺口。

龙江糖厂5000吨日榨量工艺衡算【昱德2011.11】

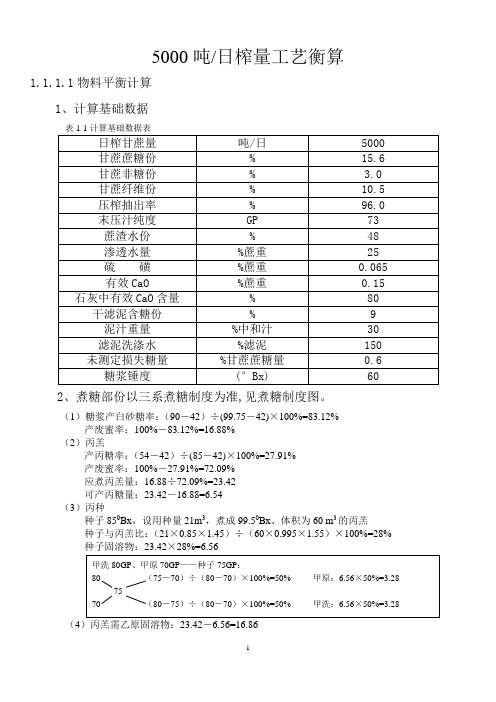

5000吨/日榨量工艺衡算1.1.1.1物料平衡计算1、计算基础数据2、煮糖部份以三系煮糖制度为准,见煮糖制度图。

(1)糖浆产白砂糖率:(90-42)÷(99.75-42)×100%=83.12%产废蜜率:100%-83.12%=16.88%(2)丙羔产丙糖率:(54-42)÷(85-42)×100%=27.91%产废蜜率:100%-27.91%=72.09%应煮丙羔量:16.88÷72.09%=23.42可产丙糖量:23.42-16.88=6.54(3)丙种种子850Bx,设用种量21m3,煮成99.50Bx、体积为60 m3的丙羔种子与丙羔比:(21×0.85×1.45)÷(60×0.995×1.55)×100%=28%种子固溶物:23.42×28%=6.56(4)丙羔需乙原固溶物:23.42-6.56=16.86(5)乙糖羔产乙糖率:(75-50)÷(95-50)×100%=55.56%产蜜(乙原)率:100%-55.56%=44.44%需煮乙羔量:16.86÷44.44%=37.94(乙原全煮丙羔)产乙糖量:37.94×55.56%=21.08以丙糖为底料,用甲原煮制需甲原量:37.94-6.54=31.40(6)甲糖羔产甲糖率:(88-70)÷(99.75-70)×100%=60.50%需煮甲羔量:83.12÷60.50%=137.39甲原、甲洗合计:137.39-83.12=54.27甲洗量:54.27-34.68=19.59甲洗回煮量:19.59-3.28=16.31配甲羔量复核:100+21.08+16.31=137.39图1-1 三系煮糖制度图2、物料衡算表1—2物料衡算表1.1.1.2热力平衡计算1、混合汁、中和汁加热耗汽量加热所需蒸汽计算如下:D = g×c(t2-t1)×(1+9n)/r式中:g—蔗汁量(%蔗重)c—被加热蔗汁比热(KJ/kg.℃)t1、t2—蔗汁加热前后温度(℃)9n—热损失对有效热量百分比(%)r—加热蒸汽潜热(KJ/kg)2、煮糖耗汽量:计算公式如下:耗汽量:D=E×g×(B2—B1)/B1式中:E—蒸发系数g—甲、乙、丙糖膏量(煮种子已包括在内)%蔗重B1、B2—原料浓度和糖膏浓度(0Bx)煮糖总耗汽:22.74%(47.37 t/h——5000T/日),其中甲羔抽Ⅰ效6.41 %,乙丙羔抽Ⅱ效16.33%。

日榨甘蔗5000吨亚硫酸法糖厂的工艺设计毕业设计 精品

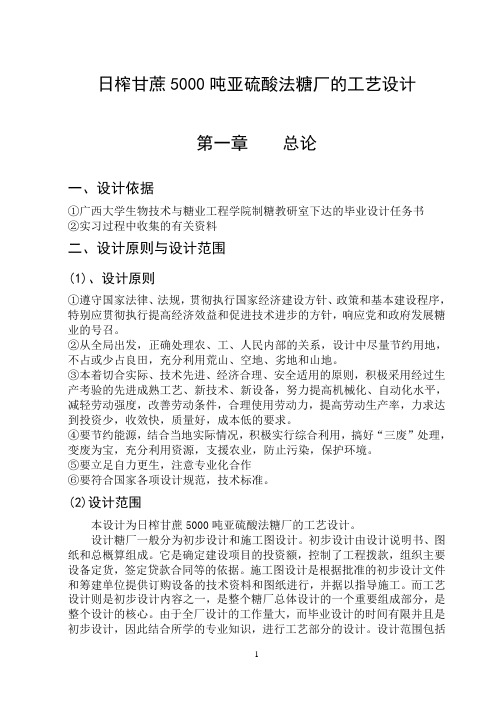

日榨甘蔗5000吨亚硫酸法糖厂的工艺设计第一章总论一、设计依据①广西大学生物技术与糖业工程学院制糖教研室下达的毕业设计任务书②实习过程中收集的有关资料二、设计原则与设计范围(1)、设计原则①遵守国家法律、法规,贯彻执行国家经济建设方针、政策和基本建设程序,特别应贯彻执行提高经济效益和促进技术进步的方针,响应党和政府发展糖业的号召。

②从全局出发,正确处理农、工、人民内部的关系,设计中尽量节约用地,不占或少占良田,充分利用荒山、空地、劣地和山地。

③本着切合实际、技术先进、经济合理、安全适用的原则,积极采用经过生产考验的先进成熟工艺、新技术、新设备,努力提高机械化、自动化水平,减轻劳动强度,改善劳动条件,合理使用劳动力,提高劳动生产率,力求达到投资少,收效快,质量好,成本低的要求。

④要节约能源,结合当地实际情况,积极实行综合利用,搞好“三废”处理,变废为宝,充分利用资源,支援农业,防止污染,保护环境。

⑤要立足自力更生,注意专业化合作⑥要符合国家各项设计规范,技术标准。

(2)设计范围本设计为日榨甘蔗5000吨亚硫酸法糖厂的工艺设计。

设计糖厂一般分为初步设计和施工图设计。

初步设计由设计说明书、图纸和总概算组成。

它是确定建设项目的投资额,控制了工程拨款,组织主要设备定货,签定贷款合同等的依据。

施工图设计是根据批准的初步设计文件和筹建单位提供订购设备的技术资料和图纸进行,并据以指导施工。

而工艺设计则是初步设计内容之一,是整个糖厂总体设计的一个重要组成部分,是整个设计的核心。

由于全厂设计的工作量大,而毕业设计的时间有限并且是初步设计,因此结合所学的专业知识,进行工艺部分的设计。

设计范围包括确定生产方法、生产流程、物料衡算、热量衡算、设备能力计算、确定设备规范、型号及台数等;编制制炼车间部分设计规范一览表;绘制物料流程图、汽—汽凝水流程图、设备总图。

三、生产规模、生产方法和产品方案(1)、生产规模:日处理甘蔗5000吨结合我区实际情况以及当地的具体条件,根据糖业发展趋势,为满足广大人民对糖的需要,新建一个日榨5000吨的甘蔗糖厂。

论甘蔗亚硫酸法制糖工艺指标的选定

《论甘蔗亚硫酸法制糖工艺指标的选定》糖料甘蔗由于品种不同、土壤不同、每年气候不同、收获季节不同、栽培技术不同;糖汁中各种成分及含量均有变化,因此很难作出统一的加工工艺特性评价,更难制定标准的生产技术条件和工艺指标。

国内外的甘蔗糖厂都是依据各厂的传统习惯或参考附近兄弟厂的经验来下达工艺指标,这种作法造成管理粗放和不够科学,本文的形成是根据笔者在糖厂生产第一线工作二十多年的经验,结合在高校从事教学科研二十多年的心得体会,特提出工艺指标的选定依据和计算公式的推导,以供同行们研讨、指正。

一、各项工艺指标制定的依据制糖过程总的目标是提高糖分收回,提高产品质量、降低原材料消耗、降低生产成本,获得最佳经济效益。

要达此目的,除有新鲜、高质量的原料、优良的设备条件、科学的管理、精心的操作、稳定均衡的生产外,制定合理可行的工艺指标是重要的一环。

甘蔗压榨过程目的是在保证榨量的基础上,尽量提高糖分抽出率和降低蔗渣水分,所以渗渍系统的水温和水量指标应以甘蔗纤维分的高低为依据。

而澄清过程的目的是在尽可能避免蔗糖转化和还原糖被破坏的前提下,尽量除去非糖分,所以各种澄清剂如石灰乳[Ca(OH2)]、磷酸(H3PO4)、二氧化硫(SO2)等,它们所起的主要作用是调节混合汁的PH值,凝聚胶体,形成具有良好吸附性能的非糖沉淀物,其各自的加入量,应以混合汁中非糖分的多少为依据。

至于中和汁的PH控制和一次、二次加热温度的选取应视混合汁中还原糖含量的高低作参考。

而煮糖过程的目的是保证罐时平衡,合理用汽、合理用水的基础上,尽量提高结晶率,减少母液量和含糖,从而减少糖羔煮制量,最后降低废蜜的糖分损失。

因此各段糖羔的锤度控制应根据糖羔纯度的高低而制定。

至于废蜜纯度的控制指标,应据混合汁中还原糖含量和混合汁的污杂度比而制定。

二、有关工艺指标的计算公式(一)压榨渗渍水温水温高,水对蔗料层的渗入和扩散速度快,渗渍效果好,且可破坏柔软细胞壁,使成透析膜而有利于糖分提出。

【甘蔗榨汁机设计论文中期报告】

甘蔗榨汁机设计中期报告内容一.论文所取得的阶段性成果确定了整体榨汁机的机构功能分析和工作原理。

机构功能:1.螺旋机构:由两对并列的螺旋滚筒对切碎后的甘蔗块进行螺旋式挤压榨取,这样能够充分实现对甘蔗汁液进行榨取,大大提高了榨汁效率,同时还能够通过螺旋机构将榨汁后的甘蔗渣向两端排出,这种机构具有结构简单、运行稳定、密封性好、操作方便、维修容易、效率高等优点。

2.带传动:利用带传动的优点,将动力从电机传动到各个机构。

带传动根据松紧在相应的带轮之上的柔软性带,进行机械运动和机械动力传递,是一种种机械式传动。

由于机械的传动规则,存在很大差异。

机械的靠皮轮带跟,机械间带轮相互关系中,机械摩擦力的运转,自然是由机械背带,跟机械带轮构造的,齿作用之间啮合传动的,之相互不断的运转。

带传动一般特性有:构造不复杂、机械传动比较稳、不仅可以缓冲吸振,同时在比较大的,轴间距与多轴之间的机械传递动力,该成本非常底,润滑自有,机械保护简单等特性,因此近代目前的,机械传动有着大范围使用。

3.齿轮减速机构:通过连续两组齿轮大小不一样的齿轮,实现对电机转速的减速,达到增扭降速的作用,从而为后续的各个功能模块提供动力,两组齿轮减速机构分别位于螺旋滚筒的两侧,占用空间少,结构非常紧凑,布置合理。

4.锥齿轮机构:利用锥齿轮传动,将动力传递方向换向,更好的节约空间,使得结构更加紧凑,机器小型化。

工作原理:螺杆式甘蔗榨汁机构主要分为切碎部分,螺旋榨汁部分,其中切碎部分和螺旋榨汁部分由电机提供动力。

电机输出轴连接主动带轮后带动被动带轮旋转,被动带轮通过轴带动轴另一侧的小齿轮进行转动,同时小齿轮通过啮合将动力传递给大齿轮,大齿轮再带动同一轴上的同步轮进行转动,同步轮通过同步带带动上面的同步轮进行转动,同时驱动螺旋轴进行转动,螺旋轴上同时安装有直齿轮和锥齿轮,直齿轮通过啮合带动并列的另两根螺旋轴进行转动,从而实现三根螺旋轴的两两相反转动,完成甘蔗的榨取,锥齿轮则通过换向带动垂直方向上的锥齿轮轴进行转动,并设置一组增速齿轮机构带动切刀轴进行转动,从而带动切刀飞速抓转动完成对甘蔗杆的切碎动作,将甘蔗杆切碎成甘蔗块,为下一步更好的榨汁充分提供基础。

糖厂日榨甘蔗6000吨技改工程组织设计(共182页,内容丰富)

1、形成有一定权威性的统一指挥,协调各方面的关系,确保 确保按要求顺利完成。

第二节施工配合管理措施

第三节专业施工配合协调技术措施

第六章专业施工方法及技术措施

第一节通风空调工程施工方法及技术措施

第二节给水排水工程施工方法及技术措施

第三节水消防工程施工方法及及水措施

第四节电气工程施工方法及技术措施

第七章施工进度计划及保证工期的措施

第一节工期目标

第二节施工进度计划

第三节保证工期的措施

2、从合同工期来看,该工程开工时间是由工程具备开工条件之后,由甲方提前七天以书面通知我司进场开工施工,而且要求我司必须在2004年10月15日竣工。现在已经是2004年7月份,按此计算我司施工总工期实为120天。所以,预计这项目施工会因设备到货推迟而造成最后出现赶工的可能,为此要做好充分的准备。

3、从工程量来看,该工程项目合同总造价为1800万元,要在约120天内完成上述安装工程,任务是较为艰巨的。

第八章质量保证体系及措施

第一节质量目标

第二节质量保证体系

第三节质量保证措施

第四节新技术、新工艺的应用

第九章安全、文明施工保证措施

第一节安全、文明施工目标

第二节安全、文明施工保证体系

第三节施工安全保证措施

第四节文明施工保证措施

第十章施工重点难点分析

第十一章保修方案

第一节工程保修、保养的承诺

第二节保修及回访制度的实施

主要承包承包工程内容有:

1、锅炉间UG-75/3.82-MG型蔗糠煤粉锅炉及辅机安装一套;

2、汽机间6000KW汽轮机及辅机安装一套;

3、压榨间B2000生产线设备及管道安装;

4、制炼间糖机设备及管道制作安装;

糖厂实践报告

前言毕业设计是教学过程的最后阶段采用的一种总结性的实践教学环节。

通过毕业设计,能使学生综合应用所学的各种理论知识和技能,进行全面、系统、严格的技术及基本能力的练习。

实习是做好毕业设计的第一步,,我这次去的是东糖糖厂在糖厂我们要达到以下目的:把糖厂的整个物料流程,工艺流程和自动化设备的运用,毕业设计做好准备;通过在糖厂这个实践环节,进一步补充、巩固已学到的专业理论知识,同时为毕业设计打下良好基础;将学到的知识与实际相结合,对糖厂的各项业务进行初步分析,善于观察和分析对比,找到其合理和不足之处。

灵活运用所学专业知识,在实践中发现并提炼问题,提出解决问题的思路和方法,提高分析问题及解决问题的能力;有针对性地锻炼自己的观察问题、分析问题和解决问题的能力,促进自己将所学的理论与实践相结合,进一步培养脚踏实地、扎扎实实的工作作风,为今后较顺利地走上工作岗位打下一定的基础。

目录公司简介工艺流程压榨车间制炼车间环保心得体会1广西东糖糖业有限公司广西来宾东糖集团有限公司是2003年10月由广东省东莞市东糖集团有限公司与广西壮族自治区来宾市人民政府共同投资设立的有限责任公司,公司注册资本为27875万元。

公司的经营范围包括:机制糖、酒精、生物产品、复合肥、生物肥、蔗渣、糖蜜及其他蔗糖综合利用产品的生产、销售;糖加工、制浆、造纸、纸加工等。

公司位于全国第三大甘蔗种植基地广西壮族自治区来宾市,公司辖下合同蔗区拥有可种甘蔗面积超过70多万亩,公司控股广西来宾东糖迁江有限公司、来宾东糖桂宝有限公司、来宾东糖凤凰有限公司、来宾东糖石龙有限公司和来宾东糖造纸有限公司,并参股来宾永鑫糖业有限责任公司。

集团现有总资产15亿元,2004/2005榨季入榨甘蔗273万吨,日榨料蔗能力26500吨,产糖35.48万吨,销售收入81609.94万元,年实现利税17333.04万元,为全国规模最大的甘蔗糖业生产企业集团之—。

广西来宾东糖集团有限公司致力于广西地区甘蔗资源的综合开发利用,计划于2004年对集团的产品和甘蔗资源进行整合,充分发挥资源、技术、管理、人才和资金方面的优势,提高甘蔗产量,对原有的生产线进行改扩建,提高生产能力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第一章总论一、设计依据①广西大学生物技术与糖业工程学院制糖教研室下达的毕业设计任务书②实习过程中收集的有关资料二、设计原则与设计范围(1)、设计原则①遵守国家法律、法规,贯彻执行国家经济建设方针、政策和基本建设程序,特别应贯彻执行提高经济效益和促进技术进步的方针,响应党和政府发展糖业的号召。

②从全局出发,正确处理农、工、人民内部的关系,设计中尽量节约用地,不占或少占良田,充分利用荒山、空地、劣地和山地。

③本着切合实际、技术先进、经济合理、安全适用的原则,积极采用经过生产考验的先进成熟工艺、新技术、新设备,努力提高机械化、自动化水平,减轻劳动强度,改善劳动条件,合理使用劳动力,提高劳动生产率,力求达到投资少,收效快,质量好,成本低的要求。

④要节约能源,结合当地实际情况,积极实行综合利用,搞好“三废”处理,变废为宝,充分利用资源,支援农业,防止污染,保护环境。

⑤要立足自力更生,注意专业化合作⑥要符合国家各项设计规范,技术标准。

(2)设计范围本设计为日榨甘蔗5000吨亚硫酸法糖厂的工艺设计。

设计糖厂一般分为初步设计和施工图设计。

初步设计由设计说明书、图纸和总概算组成。

它是确定建设项目的投资额,控制了工程拨款,组织主要设备定货,签定贷款合同等的依据。

施工图设计是根据批准的初步设计文件和筹建单位提供订购设备的技术资料和图纸进行,并据以指导施工。

而工艺设计则是初步设计内容之一,是整个糖厂总体设计的一个重要组成部分,是整个设计的核心。

由于全厂设计的工作量大,而毕业设计的时间有限并且是初步设计,因此结合所学的专业知识,进行工艺部分的设计。

设计范围包括确定生产方法、生产流程、物料衡算、热量衡算、设备能力计算、确定设备规范、型号及台数等;编制制炼车间部分设计规范一览表;绘制物料流程图、汽—汽凝水流程图、设备总图。

三、生产规模、生产方法和产品方案(1)、生产规模:日处理甘蔗5000吨结合我区实际情况以及当地的具体条件,根据糖业发展趋势,为满足广大人民对糖的需要,新建一个日榨5000吨的甘蔗糖厂。

(2)、生产方法:提汁工艺为压榨法,澄清工艺为磷酸亚硫酸法。

到现在为此,我国各甘蔗糖厂从甘蔗中提取蔗汁采用的方法有压榨法、渗出法和磨压法。

目前,主要有压榨法和渗出法两种方法。

压榨法:甘蔗先经撕解机破碎到适当破碎度,然后经过三至六座压榨机进行压榨,并在各座之间加入稀汁、热水辅以复式多重渗透,提取其中的糖分,而得到一定数量的混合汁和蔗渣,蔗渣含水约45~50%。

渗出法:分为蔗丝渗出法及蔗渣渗出法。

前者是用渗出设备将已破碎的蔗料送进渗出器,由热水及稀汁多次提取其中的糖分,排出蔗渣则经脱水机压至含水分45~50%;后者是将已破碎的蔗料经一台压榨机处理后,再进行用热水与稀汁多次提取其中糖分,排出蔗渣再经一至两座压榨机脱水处理。

压榨法和渗出法其抽出率都比较高,实际生产中渗出法的抽出率比压榨法的高,并且渗出汁的质量比压榨法的好,设备比较简单、投资及动耗都比压榨法省,维修也方便,但渗出法的生产管理工作要求很严。

如抽出率高,必须有较高的破碎度,一般达85%以上才能获得良好的效果,因蔗丝形态要求也较高,否则渗浸效果不良,渗出法的末辗汁胶体物质和杂质较多,清净效果较低其在渗透过程中耗汽量比压榨法多5~6%,且散热损失较大,渗出温度较高,本可以抑制微生物繁殖,减少蔗糖转化,但由于蔗汁稀、浓度低、PH值低、温度高、渗滤时间较长,容易引起蔗糖转化。

目前,甘蔗渗出法还存在一些问题,需要进一步改进。

故本设计采用压榨法提汁。

压榨法历史悠久,工艺比较成熟,设备基本上处于定型化。

安全可靠,生产技术和管理方面有许多成功的经验。

目前,国内大多数糖厂采用压榨法提汁。

压榨法提汁所用的渗透水(在相同抽出率情况下)比渗出法少15~17%。

减少蒸发负荷,耗汽少,工作环境比渗出法的好。

但设备笨重,功率大,造价高,维修难。

由上面可知,压榨法和渗出法各有其优缺点。

根据设计原则:采用比较成熟的技术。

于是采用压榨法。

为保证较高的抽出率,采用多重压榨,由于五座以后的压榨抽出作用并不明明显,且抽出汁中含胶体、杂质、还原糖较多。

又会增加能耗,故采用五座复式渗透压榨法。

工艺流程如下所示:甘蔗↓蔗磅↓起重机↓卸蔗台↓甘蔗输送机↓第一台撕解机↓第二台撕解机↓打散机↓↓↓↓混合汁↓↓↓蔗渣澄清方法:传统的亚硫酸法分为五种:酸性亚硫酸法、碱性亚硫酸法、中性亚硫酸法、磷酸亚硫酸法及中间汁亚硫酸法。

①酸性亚硫酸法:混合汁经过筛滤和称重以后,先加热,后硫熏,使部分胶体物质凝聚.再加灰中和,加热到沸腾。

经散雾后送入沉降器,引出上层澄清汁,沉降器底部的泥汁送入压滤机或真空吸滤机进行过滤,滤清汁与澄清汁合并送往蒸发工段。

此法的优点是沉淀颗粒比较结实,沉降速度较快,泥汁体积较少,过滤性能较好。

缺点是蔗糖容易转化,硫熏设备易于腐蚀。

②碱性亚硫酸法:即所谓先灰后硫法。

蔗汁在短时间内与石灰进行反应,达到某些胶体的最适凝聚点,从而清除非糖物质。

混合汁经筛滤、称重和第一次加热后,立即加灰,然后硫熏到中性,再进行第二次加热、沉降和过滤。

此法的优点是非糖分的沉淀比较完全,清净效率较高;蒸发罐的积垢较少。

缺点是在碱性条件下,沉淀物容易发生作用,沉淀颗粒不坚实,泥汁体积庞大;沉降、过滤缓慢。

此外,高碱度易使还原糖分解,增加糖汁负责钙盐含量和色值。

③中性亚硫酸法:混合汁经过筛滤、称重和第一次加热以后,同时进行加灰和加硫处理,使糖汁保持中性,然后进行第二次加热、沉降和过滤。

缺点是由于在制取SO2气体的过程中,还没有适当的方法控制它的速率,加上进汁流速的不稳定,蔗汁的PH实际上并不稳定的控制在中性。

因此,还原糖分解或蔗糖转化的现象时有发生,而且该法不能充分利用蔗汁中某些胶体物质凝聚点的聚沉作用,因而使清净效果受到一定的限制。

④磷酸亚硫酸法:磷酸或者过磷酸钙一般是在混合汁计量称的受汁糟中加入的,后预灰汁进行第一次加热,然后进入管道硫熏中和器,通过管道喷嘴抽吸二氧化硫气体进行硫熏,蔗汁在离开管道末端前或后加入石灰乳进行中和,随即进入散气箱,散去空气及未吸收的少量二氧化硫气。

后中和汁进行第二次加热至沸腾,再过滤。

优点是澄清效率高,清汁清澈透明,能适应各种不同性质的蔗汁,只要适当改变工艺重要条件即可满足要求。

工艺流程如下:⑤中间汁亚硫酸法:混合汁经过预灰以后,立即加热送入蒸发罐,先蒸发至浓度为35~40B X中间汁后再进行硫熏中和、加热和过滤等工序。

此流程的特点是浓度高、非糖分也比较集中的中间汁进行硫熏中和处理,蒸发罐的积垢较少。

缺点是混合汁中含有较多蔗糠类物质,因未经分离直接送入蒸发罐,不仅引起塞管,同时在高温情况下,还会引起蔗糠水解,增加了蔗汁色值和非糖分含量。

此外,中间汁的粘度较大,过滤也较困难,滤泥损失糖分较高,特别是在操作管理方面,对它的PH的控制要比普通亚硫酸法更为严格,否则容易引起蔗糖转化和还原糖的分解。

通过以上几种亚硫酸法特点分析比较酸性亚法的蔗糖容易转化,碱性亚法还原糖破坏多,中间的的操作控制较难,澄清效果不高,中间汁亚法的操作管理要求高,流程复杂,投资大,磷酸亚法澄清效果较其它种方法都高。

为满足质量要求,权衡各种方法的利弊,选用磷酸亚法。

磷酸亚法是目前国内糖厂广泛使用的澄清方法,在我们实习的几家亚法厂中,都是采用这种方法,它积累了许多宝贵成熟的经验。

混合汁↓筛滤↓磷酸→加磷(300~400PPmP2O5)↓石灰乳→预灰(PH6.5~7.0)↓第一次加热(60~65℃)SO↓2石灰乳硫熏中和(PH6.8~7.2)↓第二次加热(100±2℃)↓沉降泥汁↓清汁加热至沸↓蒸发过滤滤泥(3)、产品方案:全产一级白砂糖。

我国食糖的产量还未能满足国内需要,按全国人口平均,每人的消费量还很低。

与国外相比较,远远低于国外发展的食糖量。

同时,消费者对糖质量要求不是很高,市场上一级白砂糖还比较受欢迎,而且,生产一级白砂糖的成本比优质糖低,管理要求也不像优质糖那么严格。

于是,为了满足市场需要,节省投资,生产一级白砂糖。

四、综合利用及环境保护①、蔗渣近期内作为锅炉燃料,远期作造纸原料,废蜜作发酵酒精原料,完全符合变废为宝的原则。

②、滤泥含有大量的N、P、C a等成份,可作农田肥料,供附近蔗农使用,起到支持农业的作用。

或用来喂养猪、鸡,鸭、鱼等。

③、锅炉冲灰水经沉后,酒精废液在中和池加灰水中和后,与无毒害的生产冷却水、冷凝水汇总一起排到厂外,可供农田灌溉用。

④、炉渣和石灰渣则运到厂外填坑,或堆放供铺路和三合土地面之用。

⑤、锅炉的烟气经除水膜、除尘器处理后,已符合国家废气排放标准。

五、主要原料及原料规格六主要技术经济指标1、压榨抽出率 96.5%2、蔗渣水分 48%3、末辗汁纯度 65%4、渗浸水%C 18%5、混清汁纯度差 1.171G.P6、糖浆锤度 70o BX7、废蜜重力纯度 30GP8、滤泥转光度 10%干泥9、未测定糖分损失 1%10、榨季生产日数 150天11、煮炼收回率 92.25%12、总收回率 89.02%13、产糖率 12.5%七、生产方法的选择的依据(1)、产品质量标准与品种产品的品种与质量是选择生产方法的首要依据。

质量标准要求越高,则必须选用清净效率高的生产方法;反之则选用清净效率低的方法。

(2)、当地的具体条件(3)、投资限额与经济效益一般来说,清净效率越高的生产方法,其投资额及产品成本较高。

如投资额有限或为了节省投资,通常用亚法;投资额充足或根据实际情况则可选用碳法。

八、工艺流程及说明(1)、工艺流程(如下页所示):(2)、三系煮糖流程:(如下页所示):糖浆→甲膏→助晶→分蜜→白砂糖→干燥甘蔗↓起卸设备↓切蔗汁↓破碎设备↓碎蔗料↓压榨机列↓混合汁磷酸↓石灰乳→预灰(PH=6.8~7.0)↓一次加热(60~65℃)二氧化硫↓石灰乳→硫熏中和(PH=7.0~7.2)↓二次加热(100±2℃)↓沉降→泥汁→过滤→滤泥→作肥料↓↓清汁滤清汁↓清汁加热(110~120℃)↓五效蒸发↓粗糖浆↓糖浆硫漂(PH=5.8~6.0)↓清糖浆↓三系煮糖(3)流程说明1、原料预处理及压榨工段①甘蔗经过桥式起重机吊起,放在称蔗台上,经喂蔗台,落入第一条输蔗带,经过第一台逆转式切蔗机斩切,然后送到第二条输蔗带,在两条蔗带之间安装有一条快速胶板蔗带,其上方设有一台除铁器,胶板蔗带起到把蔗层拉薄,利于除铁和打散蔗料的作用;除铁器防止铁块混在蔗料中,保护榨辊。

第二条输蔗带上安装有密刀逆转式切蔗机,蔗料经两次破碎后,破碎度高达75%以上。

为了适应甘蔗纤维分的变化及蔗层的厚度不匀,使进入压榨机组的蔗层厚度均衡,在输蔗机上安装蔗层自控装置,使成为厚薄均匀的蔗层,然后经过喂蔗斜槽落入第一座榨机。