焊接工艺对奥氏体不锈钢应力腐蚀行为的影响

奥氏体不锈钢输油管道焊缝的应力腐蚀失效分析

S e lP p n o lTr n p r a i n t e i i g f r Oi a s0 tt o

QI n -i U Ho gbn

( I O E o i e ohm i o , t, o n 5 50 , hn ) SN P CMam n Pt ce c l . Ld Mami g r aC g 200 C i a

关键词 :奥 氏体不锈钢 ; 焊缝 ; 渣 油管道 ; 应 力腐蚀 ; 失效分析 中图分 类号 :Q0 0 9 ; H 1 0 T 5 . 1 T 4 文献标识码 : A 文章编 号 : 093 8 ( 0 1 0 - 6 -5 10 —2 1 2 1 )40 80 0

SHale Waihona Puke r s r o i n Fa l e Anay i o e d i t e s Co r so i ur l ssf r W l n Ause tc tnii

Ab t a t T e mae ilo e i n ay ol i ig i u tn t t il s t e. I x mi ain o q i me t t S fu d t a h r sr c : h tra f s d me tr i p p n sa se i c san e s se 1 n e a n t fe u p n ,i Wa o n h tte e a i o w r wo c a k c u rd a e d e e t r c s o c re tw l .T e c e c lc mp st n o h l n or so o y,mea lr i a s u t r h h mi a o o i o ft e wed a d c ro in b d i tl gc l t cu e,b o e e t n u r r k n s ci o

热处理对复合板焊接接头中316L不锈钢焊缝组织及耐蚀性的影响初探

热处理对复合板焊接接头中316L不锈钢焊缝组织及耐蚀性的影响初探对Q345碳钢/316不锈钢复合板进行焊接,并对焊接接头进行了不同工艺的热处理;通过组织观察、晶间腐蚀试验和应力腐蚀试验研究了热处理工艺对316L 不锈钢焊缝组织和耐蚀性的影响。

结果表明:316L不锈钢焊缝组织均为奥氏体+条状铁素体;随热处理次数增加,奥氏体晶界变宽,二次热处理后在316L不锈钢焊缝奥氏体晶界处有明显Cr23C6 析出,并形成了贫铬区,容易发生晶间腐蚀和应力腐蚀,降低了316L不锈钢焊接接头的耐蚀性。

标签:奥氏体不锈钢;焊接接头;热处理;晶间腐蚀;应力腐蚀由碳钢与奥氏体不锈钢构成的复合材料(复合管/板)有效结合了不锈钢的耐蚀性和碳钢的低成本优势,被广泛应用于核电站设备、蒸汽发电厂及石油化工行业中。

焊接是该复合材料常用的加工方式。

由于焊接接头的成分、组织,应力状态相对于母材发生了明显改变,因此其耐蚀性也明显降低,而焊接接头的耐蚀性决定了复合材料的耐蚀性和设备的使用寿命。

通常情况下,复合材料焊接后,要对焊缝进行一次去应力热处理;此外,如存在焊接缺陷,要对焊缝进行补焊修复及与二次热处理(处理工艺与去应力热处理工艺相同)。

如果热处理工艺选择不当,极易使奥氏体不锈钢产生敏化,導致晶间腐蚀及应力腐蚀开裂,从而严重降低了材料的耐蚀性,给设备的安全使用带来隐患。

因此,研究热处理工艺对焊接接头组织成分和耐蚀性的影响是十分必要的。

1、组织观察与腐蚀性能评价为了检验不锈钢的晶间腐蚀敏感性,根据GB/T4334-2008标准中的硫酸硫酸铜方法对不同方式热处理后316L 不锈钢焊缝进行了晶间腐蚀试验。

晶间腐蚀试验中,采用5mm 压头对腐蚀试样进行180°弯曲。

按照GB/T20972.3-2008标准,对不同方式热处理后316L不锈钢焊缝进行应力腐蚀试验。

应力腐蚀试验中采取4点弯梁试验方法,试样尺寸为120mm×20mm×3mm,试验时间为720h。

奥氏体不锈钢产生应力腐蚀的原因

奥氏体不锈钢产生应力腐蚀的原因下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

本文下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Downloaded tips: This document is carefully compiled by the editor. I hope that after you download them, they can help you solve practical problems. The documentscan be customized and modified after downloading, please adjust and use it accordingto actual needs, thank you!In addition, our shop provides you with various types of practical materials, suchas educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!奥氏体不锈钢作为一种常见的金属材料,在工业领域具有广泛的应用。

奥氏体不锈钢的氯化物应力腐蚀开裂研究进展

奥氏体不锈钢的氯化物应力腐蚀开裂研究进展摘要:奥氏体不锈钢广泛用作石油化工、煤化工、电力、造纸、化工等行业主要设备和管道的材料。

腐蚀失效问题依然普遍,尤其是应力腐蚀开裂失效最为突出。

本文从氯离子含量、温度、pH值、氧气、有毒介质等方面探讨了影响奥氏体不锈钢氯化物应力腐蚀开裂的主要因素,以及奥氏体不锈钢的安全性评价和现场检测方法。

讨论了不锈钢的应力腐蚀开裂,从工程实践的角度提出了减缓奥氏体不锈钢应力腐蚀开裂的具体措施。

关键词:奥氏体不锈钢;氯离子;应力腐蚀开裂石油化工是国民经济发展的重要支柱产业。

随着经济的发展,我国石化产业规模将不断扩大。

除了系统管理问题,最重要的因素是整体运行环境。

的石化企业。

其中,石油化工设备是影响企业生产速度和效益的主要因素。

管道应力腐蚀开裂也是石油化工行业普遍存在的问题。

因此,在石化生产中,为提高企业的生产效率,增加企业的经济效益,提高企业在石化行业的核心竞争力,必须做好生产团队的管理工作。

石化企业生产,特别是部分室外输送管道的维护保养工作,确保石化企业稳定运行。

”一、氯化物应力腐蚀开裂机理(1)应力腐蚀开裂特征应力腐蚀开裂是指敏感金属材料在某些特定的腐蚀介质中由于腐蚀介质和拉应力的协同作用而发生脆性断裂。

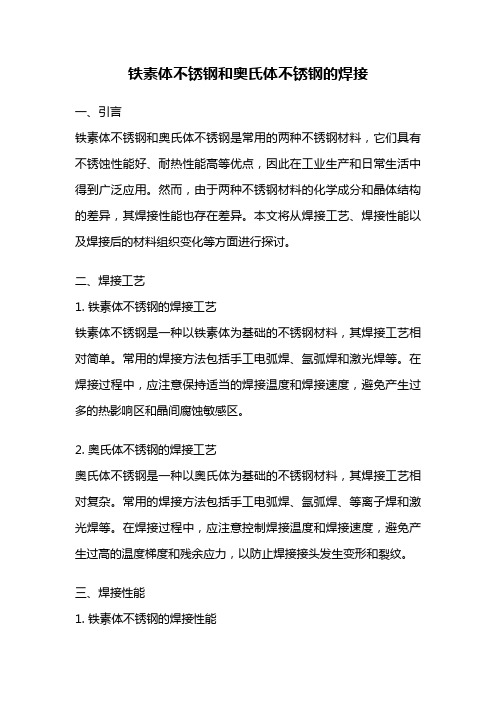

应力腐蚀开裂的发生同时需要三个基本条件(见图1),即敏感的金属材料、特定的腐蚀介质和足够的拉应力。

对于奥氏体不锈钢氯化物SCC,表现为多分支的穿晶裂纹,其微观外观呈闪电状的穿晶裂纹形态。

图1发生应力腐蚀开裂的三个基本条件(2)应力腐蚀开裂机理由于SCC涉及材料、环境、力学等诸多因素,其过程非常复杂,迄今为止提出的各种应力腐蚀开裂理论或模型都存在一定的局限性,没有统一的理论。

其中,常见的开裂机制有阳极溶解机制、氢脆机制和阳极溶解氢脆机制三种。

对于奥氏体不锈钢的氯化物SCC,最普遍接受的机理是阳极溶解机理,即阳极金属的不断溶解导致应力腐蚀开裂的形成和扩展。

发生快速蠕变,晶内位错沿滑移面到达裂纹尖端前表面,产生大量瞬时活性溶解颗粒,导致裂纹尖端(阳极)快速溶解,如图2所示.图 2 阳极溶解引起裂纹扩散的模型二、氯化物应力腐蚀开裂的影响因素金属材料的SCC受多种因素影响,主要与材料的应力状态、环境、合金成分等有关。

奥氏体不锈钢开裂原因

奥氏体不锈钢开裂原因奥氏体不锈钢是一种重要的材料,具有优良的耐腐蚀性和机械性能。

然而,有时奥氏体不锈钢在使用过程中会出现开裂现象,这给工程和制造业带来了一定的困扰。

那么,奥氏体不锈钢开裂的原因是什么呢?奥氏体不锈钢开裂的原因可以归结为两类:热裂和冷裂。

热裂是指在高温环境下发生的裂纹,而冷裂是指在低温环境下发生的裂纹。

热裂是奥氏体不锈钢开裂中比较常见的一种情况。

热裂主要是由于奥氏体不锈钢在高温下发生了应力腐蚀开裂。

当奥氏体不锈钢在高温环境中,如焊接过程中,受到了外界应力的作用,同时与环境中的腐蚀介质相互作用,就会导致材料内部产生应力集中,从而引发开裂。

这种裂纹往往呈现出沿晶裂纹的形式,即沿着晶界或晶内裂纹的方向延伸。

而冷裂则是在低温环境下发生的开裂现象。

冷裂主要是由于奥氏体不锈钢在冷却过程中发生了冷脆开裂。

当奥氏体不锈钢在高温状态下,经历了快速冷却的过程,就会导致晶粒细化和残余应力的产生,从而引发冷脆开裂。

这种裂纹一般呈现出沿晶裂纹或穿晶裂纹的形式,即沿晶界或晶内的裂纹延伸。

除了温度的影响,奥氏体不锈钢开裂还与多种因素有关。

其中,合金元素的含量是影响开裂的重要因素之一。

例如,过高的碳含量会导致奥氏体不锈钢在焊接过程中发生热裂。

此外,硫、磷等杂质元素的含量也会对开裂敏感度产生影响。

此外,焊接过程中的应力集中、焊接接头设计不合理等因素也会导致奥氏体不锈钢开裂。

针对奥氏体不锈钢开裂问题,可以采取一些措施进行预防和解决。

首先,在设计阶段就需要充分考虑材料的特性和使用环境,避免出现应力集中的情况。

其次,在焊接过程中,需要采取适当的预热和后热处理措施,以减少残余应力的产生。

此外,选择合适的焊接工艺和填充材料,也能够有效地降低奥氏体不锈钢开裂的风险。

奥氏体不锈钢开裂是由于高温或低温环境下的应力和腐蚀作用引发的。

在工程和制造业中,我们需要充分理解开裂的原因,并采取相应的措施,以确保奥氏体不锈钢的使用安全和可靠性。

不当焊接引起的奥氏体不锈钢结构应力腐蚀破裂事例

第10卷第2期1998年3月 腐蚀科学与防护技术CORROSI ON SC IENCE AND PROTECT I ON TECHNOLOG Y V o l.10N o.2M ar.1998不当焊接引起的奥氏体不锈钢结构应力腐蚀破裂事例潘希德沈风刚董俊明薛锦(西安交通大学西安710049)摘 要 针对某厂一套316L设备多次沿焊接热影响区(HA Z)发生的断裂事故,进行失效分析,认为该设备的断裂属于SCC,焊接接头的质量差是造成断裂的根本原因,并提出了提高焊接质量,防止SCC的办法.关键词 焊接接头,应力腐蚀破裂,失效分析学科分类号 T G172.82奥氏体不锈钢是一种性能优良、应用广泛的钢种,但其抗应力腐蚀特别是在氯化物中的SCC性能较差,这方面的研究已有很多报导[1,2].而在实际应用中常常发生由于安装,特别是焊接质量差引起的SCC,应该引起足够的重视.某厂一套奥氏体不锈钢设备炉体自1988年投入使用,到1994年曾多次发生沿焊接HA Z的断裂事故,造成了该设备多次停产,损失很大.厂方虽将原1828型材料换成了316L不锈钢,进行补焊修复,仍无法阻止断裂的发生.1994年11月作者与该厂联合,对该设备第四次断裂的断口进行了失效分析,认为该设备的断裂属于SCC,而安装质量特别是焊接质量差是导致断裂的根本原因.1失效分析设备炉体及断口如图1所示,炉体尺寸为 1000mm×14000mm,根据厂方提供的资料,工作环境为富C l-溶液.为确定断裂类型及原因,对断口进行宏观、微观、焊接质量及电化学分析.1.1断口宏观分析该炉体是用不锈钢板卷圆焊接而成的(如图1所示),原板厚10mm,补焊段板厚12mm.断口位于环焊缝的HA Z,炉体周长约3140mm,裂纹长度约1970mm,其余约1170mm长的断口为无腐蚀产物、较平直的、光亮的机械失稳断裂断口.从断口上可看出:裂纹产生于环焊缝的HA Z,而在母材及焊缝上未发现裂纹,说明断裂与安装及焊接过程有关;在纵向焊缝及其HA Z上未发现裂纹,说明该炉体的断裂问题是可以解决的. 收到初稿:1997203223,收到修改稿:19972062281.2断口微观分析图2是断口的金相照片.裂纹均沿晶发展,呈网状、龟裂形式,属于典型的晶间腐蚀并导致应力腐蚀破裂断口.这种晶间腐蚀与焊接所造成的奥氏体不锈钢的敏化有关,在焊接时,HA Z 被加热到很高的温度,有利于碳向晶界上扩散,在那里与C r 结合成铬的碳化物,使得晶界上贫C r ,因而产生晶间腐蚀.所以在焊接奥氏体不锈钢时,要尽量减小热输入量,提高冷却速度.F ig .1Schem e of the fu rnace stack and its m acro fractu re F ig .2F ractograph of the w elded j o in t ×200由于断口在腐蚀介质中浸泡时间过长,断口上的腐蚀产物堆积很厚,故无法用电镜作进一步的断口形貌分析.从金相组织上可以看出,母材为均匀的奥氏体组织,而HA Z 的组织不均匀且有大量的孪晶存在,孪晶中存在大量的位错,这对于应力腐蚀裂纹的产生和扩展都是十分有利的.1.3接头质量分析由上述分析可知,断裂可能与安装及焊接质量有很大的关系,故必须对焊缝质量、焊接工艺、安装质量等等作详细的分析.1.3.1焊缝质量及焊接工艺 焊接采用的是手工电弧焊,国产A 042焊条,其熔敷金属组织相当于E 00223213M o 2216,是一种超低碳不锈钢焊条,有良好的抗裂性及耐蚀性,主要用于焊接同类型的超低碳不锈钢.表1是A 042及316L 的标准成分,从成分对比及防腐焊条的选用准则上看,用A 042焊条焊接316L 是基本上合适的.再者,奥氏体型焊条熔敷金属的塑性、韧性较高,这样匹配的接头的耐蚀性及抗SCC 性能应该是较好的.Table 1Che m ica l co m position of 316L and A 042(wt %)CM n Si S P C r N i M o 316L<0.03<2.00<1.00<0.030<0.04516.0~18.010.0~14.02.00~3.00A 042≤0.040.5~2.5≤0.9≤0.030≤0.03522~2512~242~3焊缝金属的能谱分析结果表明,焊缝中C r 、N i 、M o 的含量分别为22.7w t %、13.3w t %、0.17w t %,其中M o 含量远低于标准要求,将大大降低焊缝的抗SCC 性能.这可能是焊条的质9112期潘希德等:不当焊接引起的奥氏体不锈钢结构应力腐蚀破裂事例量问题.F ig .3D istribu ting cu rve of hardness HV in j o in t F ig .4Jo in t p reparati on 图3是测得的接头硬度分布.可以看出:焊缝金属的硬度分布极不均匀,熔合线附近的硬度最高,说明焊缝的组织不均匀,成分偏析严重.在后面将会讲到,所焊焊缝存在咬边、焊缝增高过大等几何不连续性,从而很容易在熔合区产生裂纹.从焊缝的外观上可以看出很明显的咬边、焊缝宽度及增高过大等缺陷.咬边可能是焊接规范不当,焊接电流过大、焊接速度过慢引起的.焊缝宽度及增高过大说明焊接速度慢、焊条摆动大,这对于奥氏体不锈钢的焊接是非常忌讳的,是造成HA Z 组织粗大,SCC 敏感性增加的重要原因.补焊用板材与原材在厚度上有2mm 的差别,可能是制订焊接工艺规范时,增加焊缝宽度和余高的原因.1.3.2安装质量 在炉内发现有在圆周上沿焊缝均匀分布的小筋板结构.这可能是在设备安装时起点固作用的,而在设备安装完毕后没有作必要的处理,遗留在炉体内.观察发现,多处筋板的连接焊缝上产生了应力腐蚀裂纹,且有几块筋板已沿焊缝HA Z 发生断裂.这种点固焊缝与环焊缝交叉易产生较大的三轴焊接残余应力,而且,与介质接触时,C l -离子很容易在此处聚集、浓缩,使得焊缝和HA Z 处于高浓度的介质中,更易于产生SCC ,裂纹也易于从此处产生和扩展.前面讲到的焊缝的宽度及余高过大,以及咬边等缺陷也可能引起氯离子的聚集,一定要引起足够的重视.对于点固用的焊缝建议取消,或者将其置于不与介质接触的炉体的外表面.2焊接工艺要点为保证焊接结构的抗SCC 性能,建议采用下述焊接工艺.(1)焊接方法 焊接引起的不锈钢母材敏化与焊接方法中热量的输入量关系最为密切.热输入量大,焊接速度慢,又没有辅助冷却的方法,往往很容易引起敏化,而用高焊接速度的弧焊方法,如氩弧焊则比较好,该设备的纵向焊缝不产生SCC 就是一个最好的例证.所以建议采用氩弧焊,焊丝可用与母材相同的材料,如316L 或318焊条.若条件有限也可用手弧焊,选用A 042焊条.(2)焊前准备 对于两块厚度不同不锈钢板的对焊,不可采取摆动焊条,降低焊接速度的方法.可采用机械的方法先消薄厚的一侧钢板,再开坡口,如图4所示,其中l =3(∆2-∆1).在制备坡口时,若用碳弧气刨,则会使坡口表面渗碳,因此焊前应用机械的方法清理坡口,直到露出金属光泽为止. (3)焊接规范 在制订焊接规范时,建议注意以下几点:(a )采用小规范,快速焊,焊缝要021腐蚀科学与防护技术10卷窄,焊条不得作横向摆动.焊接电流按I =(25~40) 确定,其中 为焊条直径.(b )采用直流反极性,以保证电弧稳定燃烧.(c )不要在坡口以外的金属表面上引弧,金属表面的烧伤及飞溅等会降低接头抗SCC 性能[3].(d )采用短弧焊,收弧时要注意填满弧坑.(e )多层焊时,要严格控制层间温度不得超过60℃,即要等到前一层焊缝冷却到不烫手时,才能再焊下一道焊缝.(f )多层焊时,层间要严格清理,避免形成夹渣.(g )采用双面焊时,由于坡口开在炉体的外表面,并考虑到炉体内表面要与介质相接触,所以要先焊炉体的外表面,用砂轮清根后,再焊内表面.(h )对于盖面焊缝的余高最好用砂轮打磨,使母材到焊缝能园滑过渡.(i )焊接过程中进行强迫冷却.在焊接过程中可通过水冷、风吹对焊缝进行强制冷却,这对于降低焊接引起的母材敏化是十分有益的.(j )焊后处理,焊后可采取喷丸韧化处理等措施.许多研究表明,对有应力腐蚀破裂危险的装置的某此危险部位,采取喷丸韧化处理是十分有效的.3结 论1失效分析表明,该设备的断裂是氯离子介质SCC 引起的.2焊接及安装质量差是产生SCC 的根本原因.3通过控制焊接及安装质量防止该设备的再次断裂是完全可能的.参考文献1F rignani A .Co rro s .Sci .1984,24(6):9172黄彦良,曹楚南,林海潮,等.腐蚀科学与防护技术,1993,5(3):1923N eukomm K ,L ucerne .W elding and Cutting ,1992,12:78SCC ON AN AUSTEN IT I C STA INL ESS STEEL W ELD EDSTRUCTURE D UE T O POOR W ELD ING QUAL IT YPAN X ide ,SH EN Fenggang ,DON G Junm ing ,XU E J in(X i ’an J iaotong U n iversity ,X i ’an 710049)ABSTRACT 316L stain less steel is a k ind of m aterial w ith good co rro si on 2resistance ,bu t its p rop erties of an ti 2SCC are con siderab ly affected by assem b ling quality ,esp ecially by w elding quality .T he failu re on the heat affected zone (HA Z )in a 316L stain less steel w eld 2ing structu re is analysed in the p resen t p ap er .T he resu lts show that the failu re is cau sed by SCC ,and the bad w elding quality is the basic reason .T he w ay to i m p rove the w elding quali 2ty and p reven t SCC is p resen ted .KEY WORD S w elding j o in t ,stress co rro si on crack ing ,failu re analysis1212期潘希德等:不当焊接引起的奥氏体不锈钢结构应力腐蚀破裂事例。

ASTM A266钢堆焊奥氏体不锈钢组织与性能

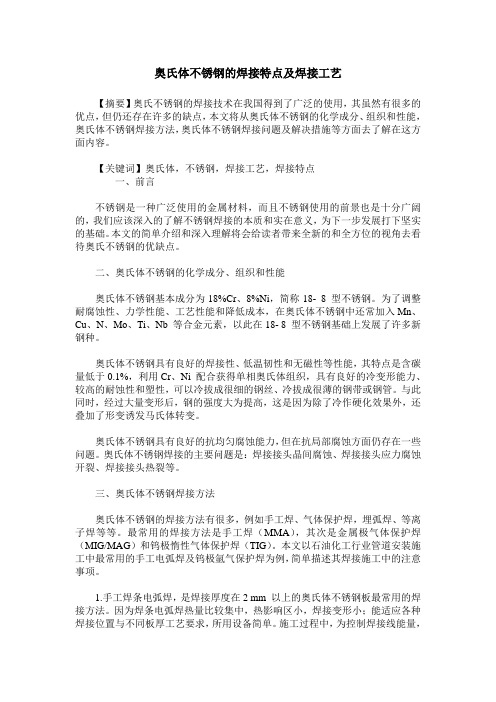

258管理及其他M anagement and otherASTM A266钢堆焊奥氏体不锈钢组织与性能张江楠1,胡 冰1,任 鹤2,张思宇1(1.沈阳鼓风机集团股份有限公司,辽宁 沈阳 110869;2.沈阳鼓风机集团核电泵业有限公司,辽宁 沈阳 110869)摘 要:为解决离心压缩机机壳耐腐蚀工况的要求,针对美标低合金钢ASTM A266钢采用堆焊奥氏体不锈钢304层的技术。

研究了采用埋弧焊堆焊304不锈钢焊接工艺和焊后的热处理技术。

通过弯曲、硬度、化学成分试验和金相观察,验证了焊接参数和焊后热处理工艺对焊接接头性能的影响。

试验结论显示,采用埋弧焊堆焊304不锈钢层的ASTM A266钢可满足压缩机在耐腐蚀工况的防腐使用要求。

关键词:ASTM A266;防腐堆焊;埋弧焊中图分类号:TG142.71 文献标识码:A 文章编号:11-5004(2020)07-0258-2收稿日期:2020-04作者简介:张江楠,男,生于1985年,汉族,辽宁沈阳人,学士,中级工程师,研究方向:压缩机铆焊工艺。

近年来,随着离心压缩机市场的发展和产品种类逐渐增加,各种耐腐蚀环境的工况逐渐增多。

特别是随着海外市场产品的增多,因出口项目选材为ASME 材料,在遇到含硫化氢工况的机型时,与硫化氢接触过流部件如筒体、端盖、法兰、隔板等均需要考虑防腐。

设计方案一般是采用堆焊耐腐蚀层来实现防腐要求,堆焊层多选用奥氏体不锈钢。

因为奥氏体不锈钢中镍元素可有效防止硫化氢等腐蚀性介质引起的应力腐蚀开裂。

铬具有较强的抗氧化能力,在恶劣的腐蚀环境中具有良好的抗缝隙腐蚀和点蚀性能[1]。

因此,针对出口项目机壳所选用的ASME 材料的奥氏体堆焊工艺研究显得很有必要。

本项目针对日益增多的出口项目,通过几种不同的焊接方法的堆焊工艺研究,从而实现防腐堆焊要求的零部件,实现出口产品机壳的防腐要求。

1 试验材料与方法试验母材为ASTM A266 Grade2,满足ASTM A266标准,其化学成分及力学性能见表1,按其成分分类为低合金钢,碳当量为0.43,焊接性较好,但有裂纹倾向,焊接时要通过工艺手段加以控制。

奥氏体不锈钢的焊接特点及焊接工艺

奥氏体不锈钢的焊接特点及焊接工艺【摘要】奥氏不锈钢的焊接技术在我国得到了广泛的使用,其虽然有很多的优点,但仍还存在许多的缺点,本文将从奥氏体不锈钢的化学成分、组织和性能,奥氏体不锈钢焊接方法,奥氏体不锈钢焊接问题及解决措施等方面去了解在这方面内容。

【关键词】奥氏体,不锈钢,焊接工艺,焊接特点一、前言不锈钢是一种广泛使用的金属材料,而且不锈钢使用的前景也是十分广阔的,我们应该深入的了解不锈钢焊接的本质和实在意义,为下一步发展打下坚实的基础。

本文的简单介绍和深入理解将会给读者带来全新的和全方位的视角去看待奥氏不锈钢的优缺点。

二、奥氏体不锈钢的化学成分、组织和性能奥氏体不锈钢基本成分为18%Cr、8%Ni,简称18- 8 型不锈钢。

为了调整耐腐蚀性、力学性能、工艺性能和降低成本,在奥氏体不锈钢中还常加入Mn、Cu、N、Mo、Ti、Nb 等合金元素,以此在18- 8 型不锈钢基础上发展了许多新钢种。

奥氏体不锈钢具有良好的焊接性、低温韧性和无磁性等性能,其特点是含碳量低于0.1%,利用Cr、Ni 配合获得单相奥氏体组织,具有良好的冷变形能力、较高的耐蚀性和塑性,可以冷拔成很细的钢丝、冷拔成很薄的钢带或钢管。

与此同时,经过大量变形后,钢的强度大为提高,这是因为除了冷作硬化效果外,还叠加了形变诱发马氏体转变。

奥氏体不锈钢具有良好的抗均匀腐蚀能力,但在抗局部腐蚀方面仍存在一些问题。

奥氏体不锈钢焊接的主要问题是:焊接接头晶间腐蚀、焊接接头应力腐蚀开裂、焊接接头热裂等。

三、奥氏体不锈钢焊接方法奥氏体不锈钢的焊接方法有很多,例如手工焊、气体保护焊,埋弧焊、等离子焊等等。

最常用的焊接方法是手工焊(MMA),其次是金属极气体保护焊(MIG/MAG)和钨极惰性气体保护焊(TIG)。

本文以石油化工行业管道安装施工中最常用的手工电弧焊及钨极氩气保护焊为例,简单描述其焊接施工中的注意事项。

1.手工焊条电弧焊,是焊接厚度在2 mm 以上的奥氏体不锈钢板最常用的焊接方法。

铁素体不锈钢和奥氏体不锈钢的焊接

铁素体不锈钢和奥氏体不锈钢的焊接一、引言铁素体不锈钢和奥氏体不锈钢是常用的两种不锈钢材料,它们具有不锈蚀性能好、耐热性能高等优点,因此在工业生产和日常生活中得到广泛应用。

然而,由于两种不锈钢材料的化学成分和晶体结构的差异,其焊接性能也存在差异。

本文将从焊接工艺、焊接性能以及焊接后的材料组织变化等方面进行探讨。

二、焊接工艺1. 铁素体不锈钢的焊接工艺铁素体不锈钢是一种以铁素体为基础的不锈钢材料,其焊接工艺相对简单。

常用的焊接方法包括手工电弧焊、氩弧焊和激光焊等。

在焊接过程中,应注意保持适当的焊接温度和焊接速度,避免产生过多的热影响区和晶间腐蚀敏感区。

2. 奥氏体不锈钢的焊接工艺奥氏体不锈钢是一种以奥氏体为基础的不锈钢材料,其焊接工艺相对复杂。

常用的焊接方法包括手工电弧焊、氩弧焊、等离子焊和激光焊等。

在焊接过程中,应注意控制焊接温度和焊接速度,避免产生过高的温度梯度和残余应力,以防止焊接接头发生变形和裂纹。

三、焊接性能1. 铁素体不锈钢的焊接性能铁素体不锈钢具有良好的可焊性,焊接接头强度高,焊缝的耐蚀性能也较好。

然而,由于焊接过程中产生的热影响区和晶间腐蚀敏感区的存在,焊接接头易受到应力腐蚀开裂的影响。

因此,在焊接铁素体不锈钢时,应选择适当的焊接材料和焊接工艺,以降低应力腐蚀开裂的风险。

2. 奥氏体不锈钢的焊接性能奥氏体不锈钢的焊接性能较铁素体不锈钢复杂,焊接接头容易产生裂纹和变形。

这是由于奥氏体不锈钢在焊接过程中容易形成固溶相和相分离现象,导致焊接接头的组织和性能发生变化。

为了解决这个问题,可以采用预热、后热处理等措施,以提高焊接接头的强度和耐腐蚀性能。

四、焊接后的材料组织变化1. 铁素体不锈钢的焊接后材料组织变化铁素体不锈钢在焊接后,焊缝区的晶体结构往往发生变化,由晶界凝固转变为晶内凝固。

焊缝中常常出现铁素体晶粒的增大和晶界的减少现象,这可能会影响焊接接头的力学性能和耐蚀性能。

2. 奥氏体不锈钢的焊接后材料组织变化奥氏体不锈钢在焊接后,焊缝区的组织变化较为复杂。

焊接应力腐蚀

焊接中的应力腐蚀问题焊接是现代工业生产中一种重要的金属加工工艺,广泛应用于石油化工、机械、电站等行业,随着工业飞速发展,大型复杂钢结构、压力管道等焊接产品越来越多,相应的材料趋向于厚度大、高强度、合金化、多样化,对焊接质量要求要求越来越高,怎样提高焊接质量,控制焊接过程中存在缺陷呢,下面就以奥氏体不锈钢焊在接过程中存在应力腐蚀缺陷来简单的分析一下。

一应力腐蚀应力腐蚀是指金属在特定腐蚀介质和一定水平拉应力同时作用发生的脆性开裂。

应力腐蚀必须要三个条件同时具备,即一定水平的拉应力,特定的腐蚀介质以及对该腐蚀介质具有应力腐蚀敏感的钢材,应力腐蚀大多数发生在奥氏体不锈钢中。

二应力腐蚀破坏的原因1、由于焊接过程中参数不当以及焊后热处理不规范等问题,使焊缝存在缺陷,使裂纹萌生的几率增大;2、焊接过程中残余应力未及时释放;3、现场组对过程中钢性过大,强行组对等,焊接过程中的变形,包括塑性变形的发展受到更大的限制,尤其是两道焊缝距离接近时;4、焊缝连接使的两焊件形成连续的整体,没有防止裂纹的相应措施,侧可能一裂到底;5、焊接材料选用时对应力腐蚀重要性认识不足。

三应力腐蚀的防止1、原材料的冲击韧性;2、控制应力腐蚀倾向的因素(1)消除和减少氯离子及氢氧根离子的存在在用奥氏体不锈钢制造的压力容器中,如果有氯化物溶液存在,会产生应力腐蚀。

这是由于溶液中的氯离子使不锈钢表面的钝化膜受到破坏,在拉伸应力的作用下,钝化膜被破坏的区域就会产生裂纹,成为腐蚀电池的阳极区,连续不断的电化学腐蚀最终可能导致金属的断裂。

这种腐蚀与氯离子的浓度关系不大,即使是微量的氯离子,也可能产生应力腐蚀。

3、消除和控制初始缺陷对于工艺管道来说,减少初始缺陷是保证焊缝质量,限制和控制应力腐蚀等缺陷嘴重要的途径,焊接成型后的焊缝不得有咬边、焊瘤、凹坑。

焊缝的咬边实际相当于焊缝表面裂纹。

GB50236-98现场设备、工业管道焊接工程施工及验收规范要求,一级焊缝不允许有咬边,无论几级焊缝都不允许存在焊瘤,除了表面缺陷,内部缺陷是最致命的,但是内部缺陷可有RT、UT等手段检查。

奥氏体不锈钢的力学性能及工艺性能

奥氏体不锈钢的力学性能及工艺性能奥氏体不锈钢的力学性能不论不锈钢板还是耐热钢板,奥氏体型的钢板的综合性能最好,既有足够的强度,又有极好的塑性同时硬度也不高,这也是它们被广泛采用的原因之一。

奥氏体型不锈钢同绝大多数的其它金属材料相似,其抗拉强度、屈服强度和硬度,随着温度的降低而提高;塑性则随着温度降低而减小。

其抗拉强度在温度15~80℃范围内增长是较为均匀的。

更重要的是:随着温度的降低,其冲击韧度减少缓慢,并不存在脆性转变温度。

所以不锈钢在低温时能保持足够的塑性和韧性。

奥氏体不锈钢的工艺性能1. 焊接性能奥氏体不锈钢与其它各类不锈钢相比,有着较好的焊接性能,对氢脆也不敏感,可用各种焊接方法顺利地对工件进行焊接或补焊。

工件在焊前无需预热,若无特殊要求,焊后也可不进行热处理。

奥氏体不锈钢在焊接工艺上应注意焊缝金属的热裂纹。

在焊接热影响区的晶界上析出铬的碳化物以及焊接残余应力。

对于热裂纹,可采用含适量铁素体的不锈钢焊条焊接,能取得良好的效果。

对于要接触易产生局部腐蚀的介质的工件,焊后应尽可能地进行热处理,以防发生晶间腐蚀、应力腐蚀开裂和其它局部腐蚀。

2. 铸造性能奥氏体不锈钢的铸造性能比马氏体和铁素体不锈钢好。

这类钢中的1828 型钢的铸造收缩率一般为2 %~2. 5 %;18212Mo 型钢的铸造收缩率一般约为2.8 %左右。

在这类钢中,含钛的奥氏体不锈钢,其铸造性能比不含钛者要差,易使铸件产生夹杂,冷隔等铸造缺陷。

含氮的奥氏体不锈钢(如ZGCr18Mn8Ni4N)铸造时气孔敏感性较大,在冶炼、铸造工艺上都必须采取防护措施,严格烘烤炉料,采用干型,并严格控制出钢温度和浇注温度等。

合金元素(如铬、镍、钼、铜等)含量高的奥氏体不锈钢(如ZG1Cr24Ni20Mo2Cu3)在铸造时,铸件(特别是形状较复杂的厚大铸件,以及长管状铸件)易产生裂纹,严重者甚至出现开裂。

因此,必须在铸造工艺、冶炼工艺上采取特别的措施。

焊接奥氏体不锈钢常见缺陷及防止措施

奥氏体不锈钢焊接常见缺陷及防止措施产品质量的影响因素,主要是受人的素质、加工设备、材料、工艺、环境五个方面的影响。

奥氏体不锈钢的焊接缺陷的形成,有诸多影响因素。

本文主要讨论焊接工艺的控制及缺陷形成机理,并提出预防措施。

一、接头碳化物析出敏化1、产生原因奥氏体不锈钢经过固溶处理后,组织均匀,没有碳化物相,具有最高的耐腐蚀性能,尤其是耐晶间腐蚀性能。

但经过焊接加热后,过饱和的碳从晶内析出向晶界偏聚,并与铬结合形成Cr23C6,即敏化。

由于焊接快速加热和冷却,使碳化物析出敏化局限在较窄的温度范围,随敏化温度下停留时间和钢的化学成分不同而变化,一般在600-850℃。

此外,并非整个焊件都会敏化,而只有焊接循环峰值温度恰好介于敏化温度之间的接头区域才会发生碳化物析出。

当碳化物析出后,将造成析出区晶界贫铬,这使得接头在随后的使用中可能产生晶间腐蚀。

2、防止措施防止敏化的关键是要避免或消除碳化物的析出。

因此主要从焊接材料和焊接工艺的选择两方面来采取措施。

①选用超低碳或添加Ti、Nb等稳定元素的不锈钢焊接材料。

②采用小线能量,减小危险温度范围停留时间。

采用小电流、快速焊、短弧焊、焊条不作横向摆动,焊缝可以强制冷却,减小焊接影响区。

多层焊,控制层间温度,后焊道要在前焊道冷却到60℃以下再焊。

③接触腐蚀介质焊缝最后焊接。

④焊后进行固溶处理。

二、热裂纹1、产生原因①奥氏体不锈钢的导热系数较小和线膨胀系数较大,在焊接局部加热和冷却条件下,接头在冷却过程中可形成较大的拉应力。

焊缝金属凝固期间存在较大拉应力是产生热裂纹的必要条件。

②奥氏体不锈钢易形成方向性强的柱状晶焊缝组织,有利于有害杂质的偏析而促使形成晶间液态夹层。

③奥氏体不锈钢及其焊缝的合金组成较复杂,不仅有S、P、Sn、Sb等杂质可形成易熔夹层,一些合金元素因溶解有限,也能形成有害的易熔夹层,促进热裂纹的形成。

2、防止热裂纹的措施①控制焊缝金属的组织:焊缝组织为奥氏体+铁素体的双相组织时,不易产生低熔点杂质偏析,可以减少热裂纹的产生。

奥氏体不锈钢的应力腐蚀及其防护

象 , 口形 貌呈 海滩 条纹 、 毛状 、 子 形等症 状 。 断 羽 扇 裂 纹方 向宏 观上 和 主 拉 伸应 力 的 向垂 直 , 观 微

上 略有 偏移 。

其 突发 性危及 人 身安全 , 特别 是对 承 压设备 , 往 往

会 造成 十分严 重 的后果 。

据 统计 , 在设 备腐 蚀事 故 中 , 氏体不 锈钢 的 奥

工 、 形 和 制 造 期 间 。其 裂 纹 一 旦 形 成 , 展 速 度 成 扩

间 的 1 %。在有 裂纹 的情 况 下 , 力腐 蚀 断 裂 过 O 应 程 只有裂 纹 扩 展 和失 稳 断 裂 阶 段 。 由此 可见 , 应 力腐 蚀断 裂 可能 在很 短 时 间 内发 生 , 裂 纹 扩展 且 很快 , 最终 腐蚀 开裂 , 但也 有 可能若 干 年后发 生 。 裂纹 断 口的形 貌 , 观上 属 于脆性 断裂 , 宏 即使 塑性很 高 的材 料 也 是 如 此 。但 从 微 观上 观 察 , 在

腐蚀 占整个腐蚀 事 故 的 4 ~ 5 , 氏体 不锈 8 8 奥 钢 的应力 腐蚀 开裂 在所有 材料 的应 力腐 蚀 开裂 事 故 中 占 7 % 。因此 研 究 奥 氏 体 不 锈 钢 的 应 力 腐 O 蚀开 裂机 理 , 采取 有针 对性 的 防护措施 , 确保 并 对 压力容 器 安全运 行是 十分 必要 的 。

腐 蚀 与 防护

Pr化 em 备 术201)4・ 石 o—Ch 设calEqui0ntTechnolgy 油 工 i 技 ,134・ 9 e t p me,( o

奥 氏体 不 锈 钢 的 应 力 腐 蚀 及 其 防 护

刘 建 洲

( 国 石化 集 团 宁 波 _ 程 有 限 公 司 , 江 宁波 3 5 0 ) 中 T - 浙 1 ] 3

奥氏体不锈钢和双相不锈钢焊接的差异

奥氏体不锈钢和双相不锈钢焊接的差异摘要:本文对奥氏体不锈钢和双相不锈钢的成分,组织,性能作了简要的介绍。

通过SA-240 316L和SA-240 S31803各自焊接的试验,来比较它们接头性能的差异,同时介绍了奥氏体不锈钢和双相不锈钢各自焊接的缺陷和预防。

关键词:奥氏体不锈钢;双相不锈钢;焊接差异性;焊接的缺陷和预防1概述奥氏体不锈钢,是指在常温下具有奥氏体组织的不锈钢。

钢中含Cr约18%、Ni 8%~10%、C约0.1%时,具有稳定的奥氏体组织,如图1所示。

奥氏体不锈钢无磁性而且具有高韧性和塑性,但强度较低,不可能通过相变使之强化,仅能通过冷加工进行强化,如加入S,Ca,Se,Te等元素,则具有良好的易切削性[1]。

因此广泛使用于工业和家具装饰行业和食品医疗行业。

而双相不锈钢(Duplex Stainless Steel,DSS)的固溶组织中奥氏体相和铁素体相各占一半,兼有两相组织特征。

在含C较低的情况下,Cr含量在18%-28%,Ni含量在3%-10%。

有些钢还含有Mo、Cu、Nb、Ti,N等合金元素。

该类钢兼有奥氏体和铁素体不锈钢的特点,与铁素体相比,塑性、韧性更高,无室温脆性,耐晶间腐蚀性能和焊接性能均显著提高,同时还保持有铁素体不锈钢的475℃脆性以及导热系数高,具有超塑性等特点[2]。

与奥氏体不锈钢相比,强度高且耐晶间副食和耐氯化物应力腐蚀有明显提高。

双相不锈钢具有优良的耐孔蚀性能,也是一种节镍不锈钢。

2奥氏体不锈钢和双相不锈钢熔各自焊材选用和焊缝性能对比我们以双相不锈钢SA-240 S31803和奥氏体不锈钢SA-240 316L为例进行讨论。

2.1双相不锈钢SA-240 S31803和奥氏体不锈钢SA-240 316L焊接实验将两种母材试样加工成尺寸400mm×150mm×10 mm,实验采用手工钨极氩弧焊(GTAW),直流正接。

接头形式为对接接头,为了保证焊透,开V 型坡口。

奥氏体不锈钢的焊接特点及焊接工艺

奥氏体不锈钢的焊接特点及焊接工艺济宁职业技术学院 王 璐 齐爱霞山东迪尔安装有限公司 王 琳 摘 要 通过对奥氏体不锈钢的焊接性分析,指出晶间腐蚀、热裂纹、应力腐蚀开裂、焊缝成形不良等是焊接时易出现的问题。

可从制定合理的焊接工艺,包括焊条选择、焊接工艺参数、焊后处理等方面确保奥氏体不锈钢的焊接质量。

关键词 奥氏体不锈钢 焊接特点 焊接工艺 一、概述不锈钢是指含Cr量高于12%的钢,Cr在钢中的作用是能在钢的表面形成一层坚固致密的Cr2O3薄膜,使钢本身与大气或腐蚀介质隔离而免遭腐蚀。

在此基础上,再加入一定数量的Ni、T i、Nb、W等元素,则能形成具有特殊耐腐蚀性、抗高温氧化或具有一定高温强度等性能的各类不锈钢钢种。

不锈钢按其显微组织不同可分为五类:铁素体型、马氏体型、奥氏体型、奥氏体+铁素体型和沉淀硬化型不锈钢。

奥氏体不锈钢通常在常温下的组织为纯奥氏体,也有一些为奥氏体+少量铁素体,这种少量铁素体有助于防止热裂纹。

奥氏体不锈钢因焊接性良好,在化工、石油容器等行业应用较为广泛。

二、奥氏体不锈钢的焊接特点奥氏体不锈钢具有良好的可焊性,但焊接材料或焊接工艺不正确时,会出现以下缺陷:1.晶间腐蚀(1)晶间腐蚀产生原因晶间腐蚀发生于晶粒边界,所以叫晶间腐蚀。

它是奥氏体不锈钢最危险的一种破坏形式,它的特点是腐蚀沿晶界深入金属内部,并引起金属机械性能和耐腐蚀性能的下降。

奥氏体不锈钢在450~850℃温度区间范围内停留一定时间后,则在晶界处会析出Cr23C6,其中的铬主要来自晶粒表层,内部的铬如来不及补充,会使晶界晶粒表层的含铬量下降而形成贫铬区,在强腐蚀介质的作用下,晶界贫铬区受到腐蚀就会形成晶间腐蚀。

受到晶间腐蚀的不锈钢在表面上没有明显的变化,但在受力时会沿晶界断裂,几乎完全丧失强度。

(2)防止晶间腐蚀的措施①选用超低碳C≤0.03%、添加钛或铌等稳定元素的不锈钢焊条。

②采用小规范,目的是为了减少危险温度范围停留时间,采用小电流、快焊速、短弧焊及不作横向摆动。

316L奥氏体不锈钢的腐蚀行为

316L奥氏体不锈钢的腐蚀行为范强强【摘要】综述了316L奥氏体不锈钢应用过程中的腐蚀行为,包括晶间腐蚀、应力腐蚀开裂、缝隙腐蚀、环烷酸腐蚀、大气腐蚀和海水腐蚀。

同时介绍了合金元素Mo、N和Al,以及电解质类型、温度、浓度等因素对其腐蚀行为的影响。

最后讨论了应用中存在的问题,并对未来的发展做了一些展望。

%The common corrosion behaviors of 316L austenitic stainless steel during the application process were reviewed,Including intergranular corrosion, stress corrosion cracking, atmospheric corrosion, crevice corrosion, naphthenic acid corrosion and seawater corrosion,At the same time introducing the influences of the alloy elements such as Mo, N and Al, and the electrolyte types, temperature and concentration on the corrosion behaviors. finally discussing some application problems of 316L austenitic stainless steel and making some prospects for the future development.【期刊名称】《全面腐蚀控制》【年(卷),期】2013(000)011【总页数】5页(P39-43)【关键词】316L;奥氏体不锈钢;腐蚀行为【作者】范强强【作者单位】华东理工大学,上海200237【正文语种】中文【中图分类】TG178316L奥氏体不锈钢是一种含Mo的超低碳不锈钢,含碳量小于0.0 3%,相当于我国的00Cr17Ni14Mo2钢[1~3]。

热处理工艺对不锈钢材料的耐蚀性能的影响

热处理工艺对不锈钢材料的耐蚀性能的影响热处理工艺对不锈钢材料的耐蚀性能的影响不锈钢是一种具有抗腐蚀性能的金属材料,广泛应用于航空航天、石油化工、食品加工、医疗器械等领域。

热处理工艺是不锈钢加工中的重要环节,可以改善不锈钢材料的组织结构和机械性能。

同时,热处理工艺也会对不锈钢材料的耐蚀性能产生一定的影响。

首先,热处理工艺可以改善不锈钢的晶体缺陷和晶界结构。

不锈钢材料在加工过程中,会产生一些晶界、尖晶、孪晶等缺陷,这些缺陷会引起不锈钢的局部腐蚀。

通过适当的热处理工艺,可以消除不锈钢中的晶体缺陷和晶界结构,提高不锈钢的均匀性和致密性,从而提高不锈钢的耐蚀性能。

其次,热处理工艺可以改变不锈钢的晶粒结构。

在不锈钢中,晶粒的大小和形状直接影响材料的物理、化学性能,尤其是耐蚀性能。

通常情况下,细小、均匀的晶粒可以提高不锈钢的强度和耐蚀性能。

而通过适当的热处理工艺,可以使不锈钢中的晶粒细化、均匀化,从而提高不锈钢的强度和耐蚀性能。

此外,热处理工艺还能改变不锈钢的组织结构和相变行为。

不锈钢中存在着铁素体、奥氏体和马氏体等多种组织结构,不同的组织结构对不锈钢的耐蚀性能有着不同的影响。

通过适当的热处理工艺,可以调整不锈钢中各种组织结构的比例和分布,提高不锈钢的耐蚀性能。

同时,热处理过程中的相变行为也会改变不锈钢材料的物理、化学性质,影响不锈钢的耐蚀性能。

然而,需要注意的是,热处理工艺的优化并不能完全解决不锈钢材料的腐蚀问题。

不锈钢的耐蚀性能受到多种因素的影响,例如材料的化学成分、冷加工应力、表面处理等,热处理工艺只是改善不锈钢材料耐蚀性能的一个方面。

因此,在实际应用中,仍然需要通过合理的配方设计、严格的生产控制和有效的表面处理来提高不锈钢材料的整体耐蚀性能。

综上所述,热处理工艺对不锈钢材料的耐蚀性能有着明显的影响。

通过适当的热处理工艺,可以改善不锈钢材料的晶体缺陷和晶界结构,细化、均匀化不锈钢的晶粒,调整不锈钢材料的组织结构和相变行为,从而提高不锈钢的耐蚀性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

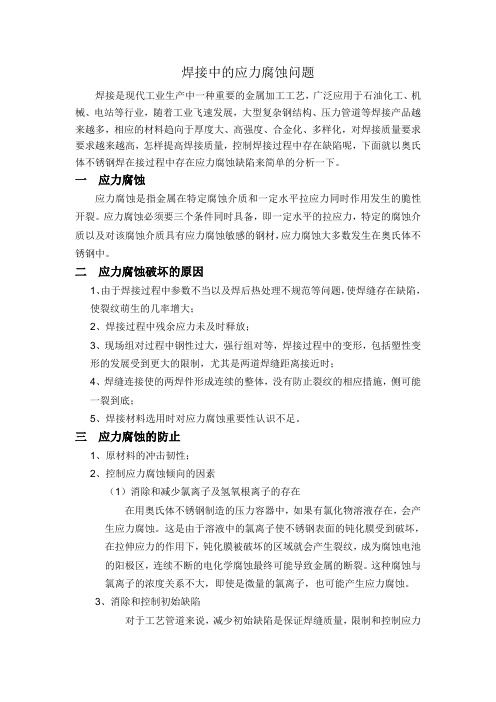

焊接工艺对奥氏体不锈钢应力腐蚀行为的影响赵尔冰1 ,张亦良2 ,陈鴒志1( 1. 北京市朝阳区特种设备检测所,北京 100122; 2. 北京工业大学 机械工程与应用电子技术学院,北京 100124) 摘 要: 针对氯离子环境中奥氏体不锈钢焊缝较高的焊接残余应力极易引发应力腐蚀开裂的普遍性工程难题, 对国产 304、316 L 、德国 304 钢 3 种材料的不同焊接工艺进行了系列应力腐蚀实验研究. 焊接工艺包括手工焊条 电弧焊及 CO 2 保护药芯电弧焊、焊后空冷及浇水速冷,取样位置包括母材、焊缝起弧及收弧. 通过 100 多个试样 的应力腐蚀对比实验,研究了各种工艺之间的优劣,拟合了 2 种材料在沸腾氯化镁环境中应力 - 寿命的数学关 系. 结果表明,对应力腐蚀寿命而言,316 L 是 304 钢的 15 倍以上、焊接起弧点高于收弧点、对接焊缝高于角焊 缝; 焊后速冷工艺可提高焊接接头抗应力腐蚀能力.关键词: 奥氏体不锈钢; 起弧; 收弧; 水冷处理; 氯离子应力腐蚀 中图分类号: O 346. 2 +2; T G174. 3 + 6; R187 + 5 文献标志码: A文章编号: 0254 -0037( 2011) 11 - 1601 - 06 为了满足卫生要求,医疗、卫生和食品行业使用的灭菌器一般采用奥氏体不锈钢制造. 进口灭菌器寿命一般为 10 a 以上[1-2],而国产灭菌器短时间内开裂报废的现象十分普遍,已经成为行业一大难题,在造 成医疗成本居高不下的同时,对医疗卫生安全产生极大隐患. 作者曾对开裂的灭菌器进行失效分析,结果表明开裂原因为典型的氯离子应力腐蚀[3-4],开裂灭菌器及金相、断口形貌见图 1、2. 图 1 灭菌器内腔开裂F i g . 1 I nn e r surface of the s t e r i l i z e r图 2 典型的应力腐蚀特征F i g . 2 T y p i c a l feature of s t r e ss c o rr os i o n虽然采用铁素体、马氏体或双相不锈钢可以解决应力腐蚀问题,但考虑到制造工艺和制造成本,国内 外设备制造单位仍然选用奥氏体不锈钢. 该材料的最大问题是氯离子应力腐蚀,主要影响因素为拉应力水平和氯离子浓度[5-6],其中残余应力是最主要的影响因素,目前对有效降低焊接残余应力虽然已经做了一些工作[7-11 ],但研究成果的实用性仍较为欠缺.针对灭菌器裂纹主要出现在焊缝及热影响区的特征[3],鉴于目前氯离子应力腐蚀数据较少、尤其缺乏不同焊接工艺的影响、不同材料与实际工况对比实验的现状,本文立足于通过对 3 种不同材料、不同焊 接工艺、不同焊后处理工艺等系列应力腐蚀实验,得到相应的应力腐蚀断裂寿命,比较不同材料及不同工艺的应力腐蚀特征,找出焊后的薄弱环节,提出防止应力腐蚀的有效措施,为工艺改造提供基础实验依据. 收稿日期: 2009-07-13.基金项目: 北京市朝阳区社会发展项目( SF0702) .作者简介: 赵尔冰( 1963—) ,男,河北平山人,高级工程师.1 实验1. 1 实验方案设计通过对大量失效的灭菌器检验结果分析,损坏主要部位在内腔和夹套拉筋角焊缝部位,主体对接焊缝 则很少发现开裂现象,角焊缝基本为手工焊条焊或药芯 CO 2 焊. 通过对图 3 所示不同焊接工艺焊接试板 X 光衍射法残余应力测试发现,焊后浇水速冷比空冷工艺的最大焊接残余拉应力低 30% 左右.考虑到以上特征,本文选择 3 种材料的 7 种状态进行对比实验,包括: 母材、对接接头、T 型接头角焊 缝、焊后浇水速冷、焊后空冷、焊接起弧点、收弧点. 采用封闭处理,见图 4.为了保证断裂发生在焊缝部位,对焊缝外的其他部位 图 3 焊接残余应力测试试板F i g . 3 Test p l a t e for r e s i d u a l s t r e ss图 4 试样封闭处理 F i g . 4 S p e c i m e nt after s ea l e d1. 2 实验依据与试验方法参照文献[12],采用《不锈钢在沸腾氯化镁溶液中应力腐蚀实验方法》( Y B / T 5362—2006 ) 中的恒力 拉伸试样,实验设备为 P -1500 型应力腐蚀试验机,实验温度 143 ± 1 ℃ . 1. 3 实验材料及力学性能表 1 母材试样拉伸试验结果T a b l e 1 Ex t e n s i o n r e s u l t s f o r t h e base m e t a l 取 3 种材料: Ⅰ: 国产 304 ( 0G r 18N i 9 ) 钢板,厚度6 mm ; Ⅱ: 德国 304( 1. 430 1) 钢板,厚度 6 mm ; Ⅲ: 国产 316 L 钢板,厚度 5 mm .对 3 种材料的母材进行力学性能实验,采用 2 个 平行试样,实验结果平均值如表 1. 抗拉强度 R m / M P a 非比例延伸 强度 R p 0. 2 / M P a 伸长率A / % 材料类别 国产 304 德国 304698 670 353 300 54. 3 57. 5国产 316 L 615 270 60. 01. 4 应力腐蚀试样类型试样类型如表 2,每组平行试样 3 个,对数据离散较大的,增加实验数量.表 2 应力腐蚀试样类型选择T a b l e 2 C a t e go r y of s p e c i m e n t s f o r s t r e ss co rr o s i o n 角焊缝( 不锈钢与 Q235B 碳素扁钢焊接) CO 2 手工焊对接焊缝 手工焊条 手工焊条焊材料母材空冷 浇水速冷空冷起弧收弧 起弧收弧 起弧收弧 1 √ √ 2√ √ 3 √ √ 4 √ √ 5 √ √ 6 √ √ 7 √ √ 8 √ √ 编号 Ⅰ ⅡⅢ √— — — — — — —第11 期赵尔冰,等: 焊接工艺对奥氏体不锈钢应力腐蚀行为的影响16031. 5 应力腐蚀实验载荷前期研究结果为,焊接残余应力150 ~230 M P a,通过电测法,灭菌器正常载荷最大工作应力为66 M P a[13],由于残余应力和载荷应力不是单纯的算术叠加,采用M S.N A S T R A N的残余应力加载功能,将以上数据输入软件,计算最大应力为240 M P a[14-15].针对灭菌器的实际工况,考虑到极端情况下材料的应力腐蚀工作环境,为建立应力与寿命的定量关系,对母材选择189、212、222、241、243 MPa 共5 种载荷进行应力腐蚀实验,并筛选出焊缝试样的222 M P a 和241 MPa 两种载荷.1. 6 实验结果母材试样应力腐蚀断裂寿命算术平均值见表3,焊缝试样断裂寿命算术平均值见表4.表3 母材试样应力腐蚀断裂寿命平均值T a b l e 3 A v e r ag e li f e of t h e base m a t e r i a l min表4 焊接试样应力腐蚀断裂寿命T a b l e 4 A v e r ag e li f e of t h e w e l d zo n e min2 实验结果分析2. 1 母材加载应力与断裂寿命的数学分析Ⅰ( 国产304) 、Ⅱ( 德国304) 母材应力腐蚀实验结果见图5.对实验结果进行数据拟合,采用幂指数形式建立2 种材料的数学关系:Ⅰ: σ=1 946. 8·n-0. 511 8Ⅱ: σ=529. 87·n-0. 205 2式中,σ为加载应力( MPa) ; n 为断裂寿命( min) .( 1) ( 2)按照该数学关系,当加载应力一定时,可估算出断裂寿命.图5 母材试样应力腐蚀断裂寿命平均值比较F i g.5 C o mp a r i so n of average l i f e for base m a t e r i a l s试样编号载荷/M P a试样编号载荷/M P a试样载荷/M P a编号241 222 241 222 241 222Ⅰ-2 100 121 Ⅰ-3 69 101 Ⅰ-4 76 89 Ⅰ-5 81 145 Ⅰ-6 79 103Ⅰ-7 89 123Ⅰ-8 85 102Ⅱ-2 168 153Ⅱ-3 149 131Ⅱ-4 141 117Ⅱ-5 165 145Ⅱ-6 143 157Ⅱ-7 110 173Ⅱ-8 112 137载荷/MPa ⅠⅡⅢ载荷/MPa ⅠⅡⅢ243 —44 —241 62 48 956 222 65 66 996 212 79 91 —189 94 150 —2. 2 三类不同材料应力腐蚀性能对比2. 2. 1 机械性能由表1 可以看出国产材料机械强度高于德国材料,但延伸率较低.2. 2. 2母材应力腐蚀性能从国产及德国304 两种材料看,应力腐蚀性能均较差,最长150 m i n(189 MPa) 即断裂.由表3 和图5可以看出,低应力( <220 MPa) 条件下,德国材料的抗应力腐蚀能力( 寿命) 明显高于国产材料,但高应力区则相反.由表3 看出Ⅲ( 316 L) 的应力腐蚀断裂时间可以达到304 材料的15 倍左右,从总体抗应力腐蚀能力看,Ⅲ( 316 L) 最优,( 德国304) 居中: Ⅰ( 国产304) 最差.2. 2. 3焊缝应力腐蚀性能Ⅰ类、Ⅱ类焊缝应力腐蚀实验结果见图6.由表4 及图6 可见焊接后德国材料的抗应力腐蚀能力明显高于国产材料.图6 焊缝试样应力腐蚀断裂寿命平均值比较F i g.6 C o mp a r i so n of average l i f e for w e l d z o n e s2. 3 母材与焊缝对比母材与焊缝试样断裂寿命平均值见图7.图7 显示材料焊接后的抗应力腐蚀能力高于母材,这是由于焊条或焊丝合金含量高于母材,考虑扩散影响,焊缝和热影响区铬镍含量提高,铁素体含量增加,可见奥氏体焊缝柱状晶和粗晶劣化造成的影响可通过合金成分的优化得以改善.但由于试样的残余应力已大部分释放,而实际工件焊缝及热影响区的残余应力可高达200 MPa 以上,最高达到屈服应力,这是应力腐蚀经常发生在焊缝热影响区的主要原因.图7 母材与焊缝寿命平均值比较F i g.7 C o mp a r i so n of average l i f e for the base and w e l d j o i nt2. 4 角焊缝与对接焊缝对比由表4 可以看出角焊缝的抗应力腐蚀能力低于对接焊缝,即角焊缝的热影响区更易发生应力腐蚀.另外通过残余应力测定和理论分析[3],角焊缝的残余应力高于对接焊缝,尤其对于断续焊缝和异种钢焊缝.2. 5 手工焊条焊与CO2药芯焊对比由表4 得知,手工焊条焊和CO2药芯焊对不同材料有不同的影响.对国产材料,CO2药芯焊能提高抗应力腐蚀能力,但对德国材料,CO2药芯焊抗应力腐蚀能力总体上低于手工焊条焊.这是个值得进一步研究的问题.2. 6 焊后浇水与空冷对比由表4 得知,焊后浇水速冷可提高焊接接头的抗应力腐蚀能力,因此与碳钢不同,由于速冷可稳定奥氏体组织,奥氏体不锈钢焊后速冷是一种很好的改善性能的处理方式.2. 7 收弧点与起弧点的对比从表4 看出,收弧点的抗应力腐蚀能力低于起弧点,同时从外观上可以看出,收弧点的受热影响程度比起弧点严重,弧坑的金相组织一般较差,因此收弧点应该引起足够的重视.第11 期赵尔冰,等: 焊接工艺对奥氏体不锈钢应力腐蚀行为的影响1605 3 分析讨论3. 1 材料影响表3、4 实验结果表明,即使相同牌号的304 不锈钢,不同产地也有差异.欧美等发达国家材料的高端性能优于我国材料,主要体现在冶炼水平、微量元素控制、轧制和热处理水平等方面.对复杂结构,可采用不同材料的组合,对残余应力高、腐蚀介质浓缩的部位,选用性能优良的材料,其他部位可以选用性能差一些的材料,达到设备整体寿命的统一.3. 2 焊接残余应力的降低焊缝的抗应力腐蚀能力高于母材,而实际工程中应力腐蚀又大多发生在焊缝或焊接热影响区,主要是焊接残余应力造成的.降低焊接残余应力是防止应力腐蚀的最主要手段.对薄壁奥氏体不锈钢设备采用热处理存在变形大、材料敏化等不利影响[7],可以采用过载拉伸法[7]、逆焊接温差处理法[9]、超声波冲击法[10-11],其中对压力容器等需要做压力试验的设备,采用过载拉伸法是降低残余应力的最好方法,但试验过程中需要严格控制塑性应变率,以防止发生损伤.3. 3 焊接方式的影响3. 3. 1焊后急冷处理奥氏体不锈钢焊后急冷或焊后重新加热速冷,既可以提高焊缝和热影响区的抗应力腐蚀能力,又可以降低焊接残余应力、提高材料的疲劳性能.3. 3. 2焊接氧化组织的处理如果不采取有效保护措施,不锈钢焊接后,其表面会产生不同程度的变色,如图8 所示.尤其是薄板角焊缝的背面.变色区域会存在合金成分的氧化,虽然通过酸洗可以去除这些颜色,但氧化后的劣化组织并没有去除,成为应力腐蚀的源点.3. 3. 3 收弧点的处理焊接收弧点是焊缝及热影响区各种性能最差部位,采用多焊打磨方法可得到部分改善.3. 3. 4 角焊缝应该引起足够重视图8 焊后材料表面氧化F i g.8 Oxygenated surface after w e l d i n g目前我国的设计和施工单位普遍不重视对角焊缝的要求,通过大量在役检验发现,这些部位内部极易产生裂纹和腐蚀.3. 4 腐蚀元素浓度设备器壁上与介质中腐蚀元素的浓度有很大差别.作者曾对灭菌器腐蚀介质浓度进行研究,发现器壁上的氯离子含量远远高于凝结水中的氯离子含量,而目前工程上的检测多限于凝结水,对真正起决定因素的容器壁上腐蚀元素浓度的监控则存在很大难度.4 结论1) 通过试验建立了中外2 种奥氏体不锈钢( 304) 在沸腾氯化镁环境中应力-寿命的数学表达式: 国产304: σ=1 946. 8·n-0. 511 8,德国304: σ=529. 87·n-0. 205 2,据此可推断不同应力下的应力腐蚀断裂寿命.2)不同牌号的不锈钢腐蚀性能差异极大: 316 L 是304 材料的15 倍以上,德国304 优于国产304 材料,设备关键部位应该采用高等级的材料.3)同等应力水平下,焊缝及热影响区的抗应力腐蚀能力高于母材.但灭菌器整体结构的焊接残余应力往往是工作应力2 倍以上,由此导致焊接热影响区短时间内产生应力腐蚀.4) 对应力腐蚀寿命而言,焊接起弧点高于收弧点、对接焊缝高于角焊缝; 焊后速冷工艺可提高焊接接头抗应力腐蚀能力.参考文献:[1]T H A E T E,R O B E R T.Steam s t e r i l i z a t i o n[J].B i o m e d i c a l I n s t r u m e nt a t i o n&T e c hn o l og y,1996,30(6) : 538-540.[2]NATAL J R M,FERNANDES A A.D e s i g n of a steam-heated s t e r i l i z e r based on f i n i t e e l e m e nt method s t r e ss a n a l y s i s [J].I nt e r n a t i o n a l J o u r n a l of Pressure V e ss e l s and P i p i n g,2001,78(9) : 627-635.[3]程红伟,张亦良,刘金艳.脉动真空灭菌器内腔开裂原因分析[J].压力容器,2009,26( 3) : 54-58,48.CHENG H o n g-w e i,Z H A N G Y i-l i a n g,L I U J i n-y a n.A n a l y s i s on the crazed r ea so n of in l u m e n of p u l s e vacuum s t e r i l i z e r [J].P ressure V e ss e l T e c hn o l og y,2009,26(3) : 54-58,48.( in C h i n e s e)[4]丁大伟,徐学东,姜公锋.脉动真空灭菌器内腔开裂分析[J].理化检验-物理分册,2009,45( 5) : 318-322.D I N G D a-w e i,X U X u e-d o n g,J I A N G G o n g-f e n g.C r a c k i n g a n a l y s i s of i nn e r c a v i t y of p u l s a t i o n vacuum s t e r i l i z e r[J].Ph y s i c a lT e s t i n g and C h e m i c a l A n a l y s i s Part A: Ph y s i c a l T e s t i n g,2009,45(5) : 318-322.( in C h i n e s e)[5]强天鹏.压力容器检验[M].北京: 新华出版社,2008.[6]L I A N G C h e n g-h a o,S H I G E O T s u ji k a w a.D e v e l o pm e nt of m o d i f i e d 304 s t a i n l e ss s t ee l r e s i s t a nt to s t r e ss c o rr os i o n c r a c k i n g inc h l o r ide e n v i r o n m e nt[J].J o u r n a l of I r o n and S t ee l R e s ea r c h,I nt e r n a t i o n a l,2002,9(2) : 39-44.[7]宋天明.焊接残余应力的产生与消除[M].北京: 中国石化出版社,2006.[8]倪红芳,凌祥,彭薇薇.玻璃喷丸处理提高304 不锈钢焊接接头抗应力腐蚀性能的研究[J].中国腐蚀与防护学报,2005,25( 3) : 152-156.NI H o n g-f a n g,L I N G X i a n g,P E N G W e i-w e i.P r e v e nt i o n of s t r e ss c o rr os i o n c r a c k i n g in w e l d j o i nt of type 304 s t a i n l e ss s t ee l byg l a ss-b ea d p ee n i n g[J].J o u r n a l of C h i n e s e S o c i e t y for C o rr os i o n and P r o t e c t i o n,2005,25(3) : 152-156.( in C h i n e s e)[9]陈怀宁,陈亮山,林泉洪.逆焊接加热处理引入压缩残余应力的数值分析[J].机械强度,2002,24( 1) : 73-76.CHEN H u a i-n i n g,C HE N L i a n g-s h a n,L I N Qu a n-h o n g. N u m e r i c a l a n a l y s i s of c o mp r e ss i v e r e s i d u a l s t r e ss i n d u c e d by a nt i- w e l d i n g-h ea t i n g t r ea t m e nt[J].J o u r n a l of M e c h a n i c a l Strength,2002,24( 1) : 73-76.( in C h i n e s e)[10]罗凡,饶德林.304 L 超低碳不锈钢板的振动时效[J].热处理,2005,20( 3) : 36-38.LUO Fan,RAO D e-l i n.V i b r a t o r y s t r e ss s e l i e f for 304 L extreme l o w carbon s t a i n l e ss s t ee l p l a t e[J].Heat T r ea t m e nt,2005,20( 3) : 36-38.( in C h i n e s e)[11]饶德林,朱政强,葛景国,等.振动时效消除拼焊不锈钢板的残余应力[J].振动与冲击,2005,( 24) 2: 140-142.R A OD e-l i n,Z H U Z h e n g-q i a n g,G e J i n g-g u o,e t a l.V i b r a t o r y s t r e ss r e l i e f of w e l d e d s t a i n l e ss s t ee l p l a t e[J].J o u r n a l o fV i b r a t i o n and Shock,2005,( 24) 2: 140-142.( in C h i n e s e)[12]王清波,杨友民.不锈钢焊接接头在氯化镁溶液中应力腐蚀开裂的研究[J].焊接技术,1985,12( 2) : 8-12.so l ut i o n WANG Q i n g-b o,Y A N G Y o u-m i n.The s t r e ss c o rr os i o n c r a c k i n g of s t a i n l e ss s t ee l w e l d e d j o i nt s in M g C l2[J].W e l d i n g T e c hn o l og y,1985,12(2) : 8-12.( in C h i n e s e)[13]张亦良,肖尧,徐威,等.灭菌器内腔开裂的宏观应力分析[J].北京工大学学报,2008,34( 增刊) : 89-95.ZHANG Y i-l i a n g,X I A O Y a o,X U W e i,e t a l.S t r e ss-a n a l y s i s for s t e r i l i z e r i nn e r surface c r a c k i n g[J].J o u r n a l of B e iji n g U n i v e r s i t y of T e c hn o l og y,2008,34(s u pp l) : 89-95.( in C h i n e s e)[14]悦彩锐,宇慧平,隋允康,等.多种脉动真空灭菌器的数值分析[J].压力容器,2008,25( 6) : 18-24.YUE Cai-rui,YU H u i-p i n g,S U I Yun-kang,et a l. N u m e r i c a l a n a l y s i s of s e v e r a l p u l s a t i n g vacuum steam s t e r i l i z e r s[J].P ressure V e ss e l T e c hn o l og y,2008,25(6) : 18-24.( in C h i n e s e)[15]宇慧平,隋允康,张亦良,等.真空灭菌器力学性能的实验和数值模拟分析[J].科技导报,2008,25( 16) : 50-54.Y UH u i-p i n g,S U I Y un-k a n g,Z H A N G Y i-l i a n g,e t a l.A n a l y s e s of m e c h a n i c a l b e h a v i o u r of the vacuum s t e r i l i z e r bye x p e r i m e nt and nu m e r i c a l s i m u l a t i o n[J].S c i e n c e&T e c hn o l og y R e v i e w,2008,25(16) : 50-54.( in C h i n e s e)( 下转第1612 页)16122011 年北京工业大学学报A Num e r i c a l A n a l y s i s on I mp a c t i n gB e h a v i o r of S ph e r i c a l-c y li nde r i c a l S h e ll S t r u c t u r e C o nn e c t e d by B o l t sLIU Zhan-fang,ZHANG K a i,Y A N G o n g-x i n g( Department of E n g i n ee r i n g M e c h a n i c s,C h o n g q i n g U n i v e r s i t y,C h o n g q i n g400030,C h i n a)A b s t r a c t:To g i v e h e l p f u l g u i d a n ce in d e s i g n i n g of number of b o l t and m a g n i t u d e of p r e-t e n s i o n f o r ce by n u m e r i ca l a n a l y s i s on s p h e r i ca l-c y l i n d r i ca l s h e ll structure connected by b o l t s s u b j ec t e d to i m p ac t l o a d i n gs.T h e d y n a m i c r e l a x a t i o n method i s adopted to ca l c u l a t e i n i t i a l d i s p l ace m e n t and i n i t i a l s t r e ss of s p h e r i ca l-c y l i n d e r i ca l s h e ll s t r u c t u r e.The d y n a m i ca l r e s p o n s e of the structure s u b j ec t e d to the i m p ac t l o a d i n gs i s then g i v e n.T h e contact movement between the s p h e r i ca l s h e ll and c y l i n d e r i ca l s h e ll,b e i n g in p r e-t r ac t i o n s t a t e,i s d e s c r i b e d through h i s t o r ty of contact f o r ce s on f l a n g e s.The r e l a t i v e movement between them turned out the changes of p r e-t r ac t i o n in the b o l t s.The h i s t o r y of s t r a i n at the g i v e n test p o i n t s r e v ea l e d the s t r e ss wave p r o p a g a t i o n whereas t h e contact f o r ce s on the p r o j ec t i l e-t a r g e t surface and f l a n g e surface are c o rr e l a t e d.It i s proved that the n u m e r i ca l method i s r ea so n a b l e on a n a l y z i n g i m p ac t i n g b e h a v i o r of s p h e r i ca l-c y l i n d r i ca l s h e ll structure connected by b o l t s.K e y w o r d s:s p h e r i ca l-c y l i n d e r i ca l s h e ll structure connected by b o l t s;d y n a m i c r e l a x a t i o n m e t h o d;i m p ac t i n g r e s p o n s e;s t r e ss wave p r o p a g a t i o n( 责任编辑苗艳玲) ( 上接第1606 页)E ff e c t of W e l d i n g P r o c e du r e on S t r e ss C o rr o s i o n ofA u s t e n i t i c S t a i n l e ss S t ee lZHAO Er-b i n g1,ZHANG Y i-l i a n g2,CHEN L i n g-z h i1( 1.Chaoyang S p e c i a l E q u i pm e nt I n s p e c t i o n I n s t i tut e of B e iji n g,B e iji n g100122,C h i n a;2.C o ll e g e of M e c h a n i c a l E n g i n ee r i n g and A pp l i e d E l e c t r o n i c s T e c hn o l og y,B e iji n g U n i v e r s i t y o fT e c hn o l og y,B e iji n g100124,C h i n a)A b s t r a c t:It i s d i ff i c u l t to r e l ea s e r e s i d u a l s t r e ss for w e l d i n g of a u s t e n i t i c s t a i n l e ss s t ee l,t h e r e f o r e,i t s c h l o r i n e s t r e ss c o rr os i o n a l w a y s occurs in e n g i n ee r i n g.The s t r e ss c o rr os i o n t e s t i n g was done on d i ff e r e n t w e l d i n g procedures of three d i ff e r e n t m a t e r i a l s( 304,316 L of C h i n a,a n d304 of G e r m a n) .The w e l d i n g p r o ce d u r es h i e l d e d arc w e l d i n g through a i r c oo l i n g and water c oo l i n gi n c l u d e s s h i e l d e d m e t a l arc w e l d i n g and f l u x cored CO2after w e l d i n g.The base m e t a l,s t a r t i n g p o i n t and e n d i n g p o i n t of w e l d i n g arc were t e s t e d.The better procedure i sof two types o f o b t a i n e d through 100 s a m p l e s,a n d the s t r e ss-l i f e r e l a t i o n s h i p of s t r e ss c o rr os i o n in b o i l e d M g C l2m a t e r i a l s are f o r m u l a t e d.The c o n c l u s i o n i s that l i f e of s t r e ss c o rr os i o n of 316 L i s 15 t i m e s of 304,l i f e of t h e s t a r t i n g p o i n t i s l o n g e r than the e n d i n g p o i n t of w e l d i n g a r c,l i f e of the butt w e l d i s l o n g e r than the f i ll e t w e l d,and faster c oo l i n g after w e l d i n g i s e ff i c i e n t for l i f e of s t r e ss c o rr os i o n.K e y w o r d s:a u s t e n i t i c s t a i n l e ss s t ee l;s t a r t i n g p o i n t of w e l d i n g arc; e n d i n g p o i n t of w e l d i n g arc; water c oo l i n g t r ea t m e n t;c h l o r i n e s t r e ss c o rr os i o n( 责任编辑杨开英)。