电气控制设计案例-生产线变频调速系统设计

高压变频调速技术装置在自动化生产线中的应用案例分析

高压变频调速技术装置在自动化生产线中的应用案例分析自动化生产线作为现代工业生产的重要组成部分,广泛应用于制造业各个领域。

为了提高生产效率、降低能源消耗、提升产品质量,各类技术装置被不断引入到自动化生产线中。

其中,高压变频调速技术装置作为一种非常有效的控制手段,被广泛应用于自动化生产线中。

本文将以某家电制造企业的案例为例,对高压变频调速技术装置在自动化生产线中的应用进行分析。

某家电制造企业是一家专业生产家用电器的企业,其生产线包括材料加工、组装、测试等多个环节。

为了提高生产效率和产品质量,该企业引入了高压变频调速技术装置。

该装置通过根据实际需求调整电机的转速,使得每个工艺环节的运行更加精确、高效。

首先,该企业在材料加工环节中应用了高压变频调速技术装置。

在传统的生产线中,常常会发生因为材料供给速度不稳定而导致的生产质量下降的问题。

而通过高压变频调速技术装置,可以实现对供给设备的精确控制,保证供给速度的稳定性。

该装置可根据实际情况调整电机的转速,使得材料供给速度始终保持在一个合适的范围内,从而确保产品加工质量的稳定性。

其次,在产品组装环节中,高压变频调速技术装置同样发挥了重要作用。

由于不同的产品组装需要不同的速度和力度,传统的固定转速电机很难满足这些要求。

而高压变频调速技术装置可以根据产品要求调整电机的转速,保证组装过程中的速度和力度的准确控制。

通过对转速的灵活调整,可以提高产品组装的精确度和效率,减少不合格品的产生。

在产品测试环节中,高压变频调速技术装置同样发挥了重要的作用。

通过对测试设备电机的转速进行调节,可以控制测试设备的工作速度,从而精确测试产品的各项指标。

高压变频调速技术装置使得测试过程更加准确、高效,可以提高产品的合格率。

除了在生产线各个环节中的应用,高压变频调速技术装置还可以帮助企业实现节能减排的目标。

传统的固定转速电机在运行时常常会产生较高的能耗,而高压变频调速技术装置可以根据实际需要调整电机的转速,使得电机在运行时能够最大程度地降低能耗。

《2024年PLC控制电机变频调速试验系统的设计与实现》范文

《PLC控制电机变频调速试验系统的设计与实现》篇一一、引言随着工业自动化水平的不断提高,PLC(可编程逻辑控制器)与电机变频调速技术逐渐成为现代工业控制领域的核心技术。

为了实现电机的高效、精准控制,本文提出了一种基于PLC控制电机变频调速试验系统的设计与实现方案。

该系统旨在通过PLC与变频器的配合,对电机进行精确的速度和转矩控制,以提高电机运行效率并减少能源浪费。

二、系统设计1. 设计目标本系统的设计目标是实现电机的高效、精确控制,确保电机在各种工况下都能保持最佳的运行状态。

通过PLC与变频器的协同工作,实现对电机的速度和转矩的实时监控与调整。

2. 系统架构系统架构主要包括PLC控制器、变频器、电机及传感器等部分。

其中,PLC作为核心控制单元,负责接收上位机指令,对变频器进行控制,从而实现对电机的控制。

变频器则负责将电源的频率和电压进行调节,以实现对电机的调速和转矩控制。

传感器则负责实时监测电机的运行状态,将数据反馈给PLC。

3. 硬件选型与配置硬件选型与配置是系统设计的重要环节。

根据系统需求,选择合适的PLC控制器、变频器、电机及传感器等设备。

同时,还需要考虑设备的兼容性、稳定性及可靠性等因素。

4. 软件设计软件设计包括PLC程序设计与上位机软件开发。

PLC程序设计主要负责接收上位机指令,对变频器进行控制。

上位机软件则负责实时监测电机的运行状态,并将数据上传至PC端进行数据分析与处理。

三、系统实现1. PLC程序设计PLC程序设计是系统实现的关键环节。

根据系统需求,编写相应的PLC程序,实现对变频器的控制。

程序主要包括主程序、中断程序及通信程序等部分。

主程序负责电机的启动、停止及运行状态的监测;中断程序则负责实时响应上位机的指令,对电机进行精确的控制;通信程序则负责与上位机进行数据传输。

2. 变频器参数设置变频器的参数设置是保证系统正常运行的关键。

根据电机的类型及工作要求,设置合适的频率、电压及转矩等参数,以确保电机在各种工况下都能保持最佳的运行状态。

《2024年PLC控制电机变频调速试验系统的设计与实现》范文

《PLC控制电机变频调速试验系统的设计与实现》篇一一、引言随着工业自动化技术的快速发展,PLC(可编程逻辑控制器)和变频器在电机控制领域的应用越来越广泛。

为了满足现代工业对电机调速的高精度、高效率和高可靠性的要求,本文设计并实现了一套基于PLC控制的电机变频调速试验系统。

该系统通过PLC与变频器之间的通信,实现对电机的精确控制,提高了系统的稳定性和可靠性。

二、系统设计1. 硬件设计本系统主要由PLC、变频器、电机及传感器等组成。

其中,PLC作为系统的核心控制单元,负责接收上位机的指令,并通过通信接口与变频器进行数据交互。

变频器用于控制电机的运行速度,电机则负责系统的实际运转。

此外,为了实现电机的精确控制,系统还配备了编码器等传感器,用于实时监测电机的运行状态。

2. 软件设计软件设计包括PLC程序设计、上位机界面设计和通信协议设计等部分。

PLC程序采用梯形图编程语言,实现电机的启动、停止、调速等基本功能。

上位机界面采用人机交互界面设计,方便用户进行参数设置和系统监控。

通信协议采用标准的Modbus协议,实现PLC与上位机之间的数据传输。

三、系统实现1. PLC程序设计PLC程序设计是实现系统功能的关键。

通过编写梯形图程序,实现对电机的启动、停止、调速等基本功能的控制。

在程序中,通过读取上位机发送的指令,根据指令内容控制变频器的输出频率,从而实现对电机转速的精确控制。

2. 上位机界面设计上位机界面采用图形化编程语言进行设计,具有友好的人机交互界面。

用户可以通过界面进行参数设置、系统监控等操作。

界面上显示了电机的实时运行状态、转速、电流等参数,方便用户了解系统的运行情况。

3. 通信协议实现本系统采用标准的Modbus协议实现PLC与上位机之间的数据传输。

通过编写通信程序,实现数据的发送和接收。

在通信过程中,采用差错控制、流量控制等措施,保证数据的可靠传输。

四、系统测试与结果分析1. 测试方法为了验证系统的性能和可靠性,我们进行了多次实际测试。

M型磨床电气控制系统的PLC变频调速的设计方法

2 2

表 2 P C的 I O地 址 分 配表 L /

山

西

电

子

技

术

21 0 0年

0 9 器 连 接 如 3所 旋 l K 可 变 电位 器 R与 变 K 粼 , 图 示 , 动 R, 以改 变 频 K K 可

之间为顺序控制 方式 , 即润 滑 电动机 M 3先启 动 , 削轮 电 磨

动 机 M1后 启 动 。导 轮 电 动 机 M 5由 变 频 器 控 制 , 级 调 速 。 无

收稿 日期 :0 0一 9一l 21 o 3

作 者 简介 : 健 ( 97 , , 南 信 阳人 , 科 , 教 授 , 究 方 向 为 电 气 自动 化 。 黄 16 .) 男 河 本 副 研

作通磨加工 。磨床控制系统一直采用继 电器逻辑控 制方式 , 导轮 的速度调节 由直流变换装置控制直流 电动 机得到 , 既不

方 便 , 率 又低 。 效

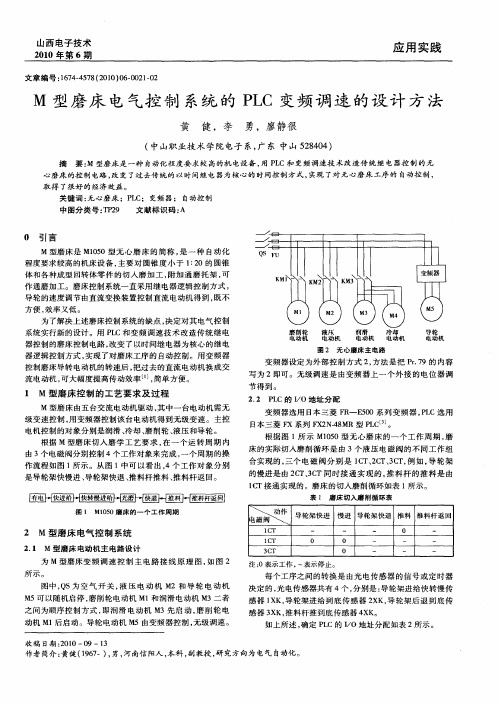

为了解决上述磨床控制 系统 的缺点 , 决定对其电气控 制 系统实行新的设计 。用 P C和变频 凋速技 术改造 传统继 电 L 器 控 制 的磨 床 控 制 电路 , 变 了 以 时 间 继 电 器 为 核 心 的继 电 改 器逻辑控制方式 , 实现了对 磨床工序的 自动控制 。用变频 器 控制磨床导转 电动机的转速后 , 把过去的直流电动机换成 交 流 电动机 , 可大幅度提高传 动效率 J简单方便 。 ,

互皇 H 垄 H 丝 鲎 堡 H_ H H 丝 光 堕 翌H 丝 堡旦 型丛

图 1 M15 0 0磨 床 的 一 个 工 作 周 期

表 1 磨 床 切 入 磨 削 循 环 表

电 阀 磁 \

\

动 导轮架 快进 慢进 导轮架快退 推料 推料杆返回

毕业设计变频调速系统PLC控制

绪论可编程控制器(PLC)是一种工业控制计算机,是集计算机、自动控制技术和通信技术为一体的新型自动装置。

它具有抗干扰能力强,价格便宜,可靠性强,编程简朴,易学易用等特点,在工业领域中深受工程操作人员的喜欢,因此PLC 已在工业控制的各个领域中被广泛地使用。

目前在控制领域中,虽然逐步采用了电子计算机这个先进技术工具,特别是石油化工企业普遍采用了分散控制系统(DCS)。

但就其控制策略而言,占统治地位的仍旧是常规的PID控制。

PID结构简朴、稳定性好、工作可靠、使用中不必弄清系统的数学模型。

PID的使用已经有60多年了,有人称赞它是控制领域的常青树。

变频调速已被公认为是最理想、最有发展前景的调速方式之一,采用变频器构成变频调速传动系统的主要目的,一是为了满足提高劳动生产率、改善产品质量、提高设备自动化程度、提高生活质量及改善生活环境等要求;二是为了节约能源、降低生产成本。

用户根据自己的实际工艺要求和运用场合选择不同类型的变频器。

组态软件是指一些数据采集与过程控制的专用软件,它们是在自动控制系统监控层一级的软件平台和开发环境,使用灵活的组态方式,为用户提供快速构建工业自动控制系统监控功能的、通用层次的软件工具。

在组态概念出现之前,要实现某一任务,都是通过编写程序来实现的。

编写程序不但工作量大、周期长,而且轻易犯错误,不能保证工期。

组态软件的出现,解决了这个问题。

对于过去需要几个月的工作,通过组态几天就可以完成。

组态王是海内一家较有影响力的组态软件开发公司开发的,组态王具有流程画面,过程数据记录,趋势曲线,报警窗口,生产报表等功能,已经在多个领域被应用。

第1章 系统的功能设计分析和总体思路1.1 系统设计要求科学研究和生产实践的诸多领域中,调速系统占有着极为重要的地位,特别是在国防、汽车、冶金、机械、石油等对于控制速度有着严格要求的工业中,具有举足轻重的作用。

调速控制系统的工艺过程复杂多变,具有不确定性,因此对系统要求更为先进的控制技术和控制理论。

PLC的变频器调速系统设计毕业设计(论文)

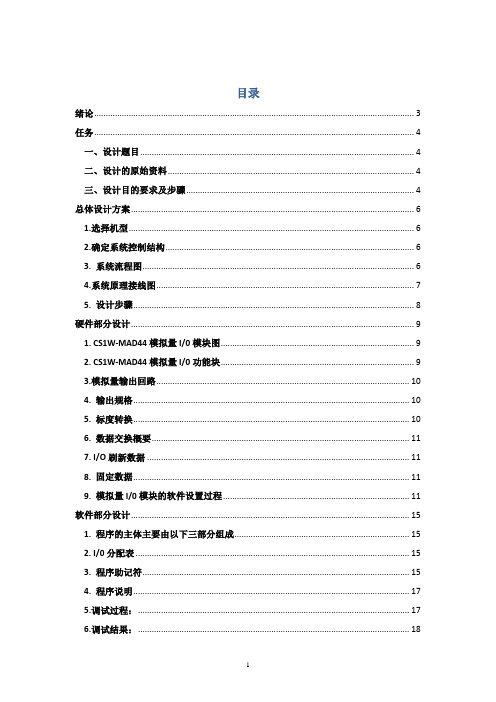

目录绪论 (3)任务 (4)一、设计题目 (4)二、设计的原始资料 (4)三、设计目的要求及步骤 (4)总体设计方案 (6)1.选择机型 (6)2.确定系统控制结构 (6)3. 系统流程图 (6)4.系统原理接线图 (7)5. 设计步骤 (8)硬件部分设计 (9)1. CS1W-MAD44模拟量I/0模块图 (9)2. CS1W-MAD44模拟量I/0功能块 (9)3.模拟量输出回路 (10)4. 输出规格 (10)5. 标度转换 (10)6. 数据交换概要 (11)7. I/O刷新数据 (11)8. 固定数据 (11)9. 模拟量I/0模块的软件设置过程 (11)软件部分设计 (15)1. 程序的主体主要由以下三部分组成 (15)2. I/0分配表 (15)3. 程序助记符 (15)4. 程序说明 (17)5.调试过程: (17)6.调试结果: (18)总结 (19)参考文献 (19)近年来,随着我国经济的发展,城市的交通拥挤问题日趋严重,因此提高城市路网的通行能力、实现道路交通的科学化管理迫在眉睫。

传统的十字路口交通控制灯,通常的做法是:事先经过车辆流量的调查,运用统计的方法将两个方向红绿灯的延时预先设置好。

然而,实际上车辆流量的变化往往是不确定的,有的路口在不同的时段甚至可能产生很大的差异。

即使是经过长期运行、较适用的方案,仍然会发生这样的现象:绿灯方向几乎没有什么车辆,而红灯方向却排着长队等候通过。

这种流量变化的偶然性是无法建立准确模型的,统计的方法已不能适应迅猛发展的交通现状,更为现实的需要是能有一种能够根据流量变化情况自适应控制的交通灯。

目前,有多种对十字路口交通灯的改良设计,有一种用PLC对道路十字路口交通灯作自适应模糊控制的方法,较好地解决了车辆流量不均衡、不稳定的问题。

因此,十字路口交通灯控制的设计还存在非常广阔的前景。

一、设计题目PLC的变频器调速系统设计二、设计的原始资料1.变频调速器受0~10V输入电压控制;0V输出频率为0HZ,对应同步转速为0 r/min;5V输出频率为18HZ,对应同步转速为1500 r/min;10V输出频率为36HZ,对应同步转速为3000 r/min;输入电压与输出频率按线性关系变化。

《2024年PLC控制电机变频调速试验系统的设计与实现》范文

《PLC控制电机变频调速试验系统的设计与实现》篇一一、引言随着工业自动化技术的不断发展,电机控制技术作为工业自动化中的关键技术之一,其调速性能的优劣直接影响到生产效率和产品质量。

本文旨在探讨使用PLC(可编程逻辑控制器)控制电机变频调速试验系统的设计与实现。

该系统不仅具备精确的控制性能,而且可以适应不同电机设备的调速需求,对于提升工业生产效率和产品品质具有重要意义。

二、系统设计1. 设计目标系统设计的主要目标是实现电机的变频调速控制,通过PLC 的逻辑控制与变频器的通信,达到精确控制电机转速的目的。

同时,系统应具备稳定可靠、操作简便、易于维护的特点。

2. 系统架构系统主要由PLC控制器、变频器、电机以及相关传感器等组成。

其中,PLC作为核心控制单元,负责接收上位机或操作面板的指令,并通过通信接口与变频器进行数据交换,实现对电机的控制。

3. 硬件设计硬件设计包括PLC选择、变频器选型、电机选择及传感器配置等。

PLC选择应考虑其处理速度、可靠性及通信能力;变频器选型需根据电机的类型和调速范围进行;电机选择应考虑其功率、效率及适用性;传感器配置用于实时监测电机的运行状态。

4. 软件设计软件设计包括PLC程序设计及上位机监控软件设计。

PLC程序设计主要实现电机的启动、停止、调速及保护等功能;上位机监控软件则用于实时显示电机运行状态、参数设置及故障诊断等。

三、系统实现1. PLC程序设计PLC程序设计采用结构化编程方法,根据电机控制的需求,编写主程序、中断程序及通信程序等。

主程序负责电机的启动、停止及调速等基本操作;中断程序用于处理电机运行过程中的异常情况;通信程序实现PLC与上位机及变频器的数据交换。

2. 变频器通信变频器与PLC之间通过通信接口进行数据交换。

通信协议的选择应考虑其传输速度、可靠性及兼容性。

在通信过程中,PLC 发送控制指令给变频器,变频器根据指令调整电机的运行状态。

3. 上位机监控软件设计上位机监控软件采用图形化界面,实时显示电机的运行状态、电流、电压等参数。

基于PLC的变频调速控制系统设计毕业论文.doc

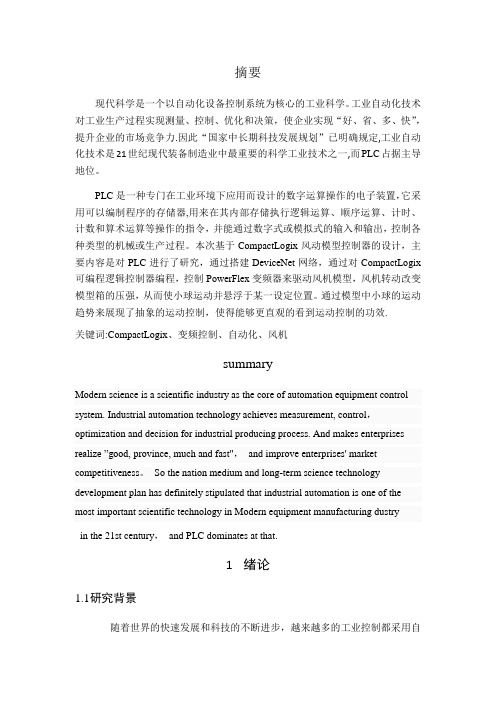

摘要现代科学是一个以自动化设备控制系统为核心的工业科学。

工业自动化技术对工业生产过程实现测量、控制、优化和决策,使企业实现“好、省、多、快”,提升企业的市场竞争力.因此“国家中长期科技发展规划”已明确规定,工业自动化技术是21世纪现代装备制造业中最重要的科学工业技术之一,而PLC占据主导地位。

PLC是一种专门在工业环境下应用而设计的数字运算操作的电子装置,它采用可以编制程序的存储器,用来在其内部存储执行逻辑运算、顺序运算、计时、计数和算术运算等操作的指令,并能通过数字式或模拟式的输入和输出,控制各种类型的机械或生产过程。

本次基于CompactLogix风动模型控制器的设计,主要内容是对PLC进行了研究,通过搭建DeviceNet网络,通过对CompactLogix 可编程逻辑控制器编程,控制PowerFlex变频器来驱动风机模型,风机转动改变模型箱的压强,从而使小球运动并悬浮于某一设定位置。

通过模型中小球的运动趋势来展现了抽象的运动控制,使得能够更直观的看到运动控制的功效.关键词:CompactLogix、变频控制、自动化、风机summaryModern science is a scientific industry as the core of automation equipment control system. Industrial automation technology achieves measurement, control,optimization and decision for industrial producing process. And makes enterprises realize ”good, province, much and fast",and improve enterprises' market competitiveness。

PLC控制变频调速龙门刨床系统设计

PLC控制变频调速龙门刨床系统设计作者:王聪来源:《文化产业》2014年第09期摘要:龙门刨床是机械工业的主要工作母机,是自动化程度较高,电气控制线路比较复杂的大型设备,而在实际生产中,龙门刨床存在精度较低,调速性差,生产效率低等问题。

通过了解变频调速的基本原理,介绍了变频器接口电路的设计方法和变频器参数的设置方法,讲述了变频调速在龙门刨床改造中所起到的重要作用。

同时也讲述了多功能输入输出点的功能设置,频率参数设置及其他参数设置。

关键词:龙门刨床;变频器;可编程控制器;故障诊断;文章编号:1674-3520(2014)-09-00-02一、绪论(一)概述龙门刨床是一种广泛使用的金属切削加工机床,是许多大型企业不可缺少的设备。

龙门刨床的电气系统由主拖动和控制系统两部份组成。

主拖动系统可以概括为 4 类:JF-D 调速系统、晶闸管-直流电动机(SCR-D)模拟直流调速系统、全数字直流调速系统和交流变频调速系统。

控制系统有继电器逻辑控制系统或继电器与 PLC 结合的控制系统。

(二)龙门刨床的运动龙门刨床的运动可分为主运动、进给运动及辅助运动,主运动是指工作台连续重复往返运动,进给运动是指刀架的进给,辅助运动是为了调整刀具而设置的。

PLC 作为主控制器是整个系统的核心部件,它通过输入接收来自按钮操作站和转换开关的操作信号,变频器的状态及其它设备的状态信息,将这些信号经PLC 内部的用户程序运算,根据运算结果通过输出点,控制变频器完成主拖动,同时控制各交流电动机的接触器完成辅助拖动。

(三)龙门刨床的电气系统存在下列问题:1.调速系统占地面积大,噪音大;2.耗电量大,效率低;3.惯性大,调速系统动态及静态性能均不理想。

上世纪 80 年代初,许多企业对龙门刨床进行电气改造时,用晶闸管-直流电动机(SCR-D)模拟直流调速系统取代 JF-D 调速系统。

代表产品是 1980 年襄樊机床厂设计的 SCR 模拟直流调速系统。

《2024年PLC控制电机变频调速试验系统的设计与实现》范文

《PLC控制电机变频调速试验系统的设计与实现》篇一一、引言随着工业自动化水平的不断提高,电机变频调速技术在各种工业控制领域的应用越来越广泛。

本文介绍了一种基于PLC(可编程逻辑控制器)的电机变频调速试验系统的设计与实现。

该系统结合了PLC的强大逻辑控制能力和变频调速技术的灵活性,为电机调速提供了精确、可靠的解决方案。

二、系统设计1. 硬件设计本系统主要由PLC控制器、变频器、电机及传感器等组成。

其中,PLC控制器负责逻辑控制,变频器负责电机调速,传感器则用于实时监测电机的运行状态。

硬件设计需考虑系统的稳定性、可靠性及可维护性。

(1)PLC控制器选择:根据系统需求,选择具有较强数据处理能力和良好抗干扰性能的PLC控制器。

(2)变频器选择:选择性能稳定、调速范围广、动态响应快的变频器,以满足电机的调速需求。

(3)传感器选择:根据实际需求,选择合适的传感器,如电流传感器、电压传感器、转速传感器等,用于实时监测电机的运行状态。

2. 软件设计软件设计主要包括PLC程序设计及上位机监控软件设计。

(1)PLC程序设计:根据系统需求,编写PLC程序,实现电机的启动、停止、调速及保护等功能。

程序需具备较高的可靠性和稳定性,以应对各种复杂工况。

(2)上位机监控软件设计:通过组态软件或自定义软件开发上位机监控软件,实现电机的远程监控、数据采集、故障诊断等功能。

软件界面需友好、操作简便。

三、系统实现1. 硬件连接根据硬件设计,将PLC控制器、变频器、电机及传感器等设备连接起来。

连接过程中需注意各设备之间的信号传输及电源供应等问题,确保系统正常运行。

2. PLC程序设计实现根据软件设计,编写PLC程序,实现电机的启动、停止、调速及保护等功能。

程序需经过严格的测试和调试,确保其可靠性和稳定性。

3. 上位机监控软件实现通过组态软件或自定义软件开发上位机监控软件,实现电机的远程监控、数据采集、故障诊断等功能。

软件界面需友好、操作简便,方便用户进行操作和监控。

《2024年PLC控制电机变频调速试验系统的设计与实现》范文

《PLC控制电机变频调速试验系统的设计与实现》篇一一、引言随着工业自动化程度的不断提高,PLC(可编程逻辑控制器)与电机变频调速技术已经成为了现代工业生产中的重要组成部分。

本文旨在设计并实现一套基于PLC控制的电机变频调速试验系统,以实现对电机运行状态的有效监控与精确控制,提高生产效率与产品质量。

二、系统设计1. 硬件设计本系统主要由PLC控制器、变频器、电机、传感器等部分组成。

其中,PLC控制器负责整个系统的控制与协调,变频器用于调节电机的运行速度,电机则作为执行机构实现具体的运动,传感器则用于实时监测电机的运行状态。

(1)PLC控制器:选用高性能的PLC控制器,具备强大的逻辑控制与数据处理能力。

(2)变频器:选用适合电机类型与功率的变频器,具备高精度、高效率的调速性能。

(3)电机:根据实际需求选择合适的电机类型与功率。

(4)传感器:选用能够实时监测电机运行状态的高精度传感器。

2. 软件设计软件设计主要包括PLC控制程序的编写与调试。

首先,根据系统需求,设计合理的控制逻辑;其次,利用编程软件编写控制程序;最后,通过调试与测试,确保程序能够正常运行并实现预期功能。

(1)控制逻辑设计:根据电机运行的需求,设计合理的控制逻辑,包括启动、停止、调速等功能。

(2)编程软件选择:选用适合PLC控制的编程软件,如梯形图、结构化控制语言等。

(3)程序调试与测试:对编写好的程序进行调试与测试,确保程序能够正常运行并实现预期功能。

三、系统实现1. 连接硬件设备根据硬件设计,将PLC控制器、变频器、电机、传感器等设备进行连接。

确保各部分之间的连接牢固、可靠。

2. 编写与调试程序根据软件设计,编写PLC控制程序。

在编写过程中,需要充分考虑系统的实时性、稳定性以及可扩展性。

编写完成后,通过调试与测试,确保程序能够正常运行并实现预期功能。

3. 系统测试与优化对系统进行全面的测试,包括启动、停止、调速等功能。

根据测试结果,对系统进行优化与调整,提高系统的性能与稳定性。

某标准型185kW电动机变频调速电气系统原理设计CAD图纸

某5000tpd水泥生产线回转窑变频调速系统的计算及选型

某5000t/d水泥生产线回转窑变频调速系统的计算及选型目前水泥厂回转窑的电力拖动系统绝大多数采用直流调速,随着5000t/d等大规模的水泥生产线日益增多,对窑主传动部分的要求也越来越高,对其合理的配置和选型将会为回转窑的正常运行提供保障。

湖北某厂于2009年5月新上了一条5000t/d生产线,对窑主传一次高压开关柜、整流变压器和窑主传动直流调速柜等设备进行招标。

下面介绍该生产线回转窑传动系统的配置及选型情况。

1主机设备情况直流电动机的型号为ZSN4-450-092,功率710kW,额定电枢电压:660V,额定电枢电流:1140A,额定激磁电压:180V,额定激磁电流:21.2A,他励,电动机额定转速:1000r/min,冷却方式:风管双冷,测速发电机:ZYS-100A、8W、1000r/min、100V、0.08A。

生产厂商:上海南洋电机厂。

2控制方案概述2.1控制方案及基本原理配备我公司生产的XGN2-12一次高压开关柜,并采用WZB-2621-5000变压器微机综合保护装置。

高压开关柜的出线接至10kV/0.63kV整流变压器,然后进至窑主传动直流控制柜,从而完成电动机的传动控制。

直流控制柜内选用施耐德空气断路器和接触器,数显仪表和电流电压变送器选用上海安科瑞产品,并设计有欧姆龙CP1L系列PLC,与外部冷却、润滑和液压等辅传电气控制部分实现有效连锁保护。

XGN2-12高压开关柜采用金属封闭式结构,柜体骨架由角钢焊接而成,内部用钢板严密分隔成母线室、断路室、进出线电缆室、机电保护和仪表室及控制小室五个独立的间隔室,两柜母线之间用3mm厚的铝板封闭,主母线用套管贯穿于各柜母线室。

母线室和保护室之间留有排气通道,这种结构可将任何设备、母线故障均限制在局部范围之内,可避免事故扩大,提高了高压柜的运行可靠性。

WZB-2621-5000变压器微机综合保护装置具有多种保护和报警功能,如:电流速断保护、限时速断保护、过电流保护、零序过流保护、过负荷报警、PT 断线报警、自检和自诊断以及防跳功能等。

电气控制设计案例-生产线变频调速系统设计

生产线变频调速系统设计本设计案例是一个50m直线式组装生产。

两端是工件上下线用的液压升降台,12台滚筒马达均匀分布在生产线上,另安装有行程开关、光电开关、磁感应开关等用于完成位置检测、控制的作用。

一个滚筒组即3台电动机配用一个变频器。

另外,配置一台PLC作为控制用。

1.变频器接口的应用图1是一个无矢量控制的标准型变频器接口图,变频器调频信号电压由PLC提供,信号电压范围是0~5V。

7、8、9是继电器输出信号,这里用作正常运行指示灯;17、18是集电极开路输出端子,这里用作故障指示灯用,在发生过电流故障时灯亮。

图1 变频器接口的应用11端是随变频器输出频率变化的电压信号输出端子,0~5V对应的频率范围是0~50Hz,所以,可以作为现场速度指示信号。

图1中,故障指示信号也应送到PLC,以使PLC进行统一控制。

2.变频器及滚筒电机的选用变频器的选用和一般系统变频器的选用类似,即首先保证变频器的容量大于电动机的容量,还应考虑变频器的额定电流要大于电动机的额定电流。

变频器容量选择方法是:变频器的额定电流值≥K[NImn+n(Imdn-Imn)]式中:N—滚筒电动机台数;Imn—滚筒电动机额定电流;Imdn—电动机堵转电流;n—可能堵转的电动机台数;K—系数,通常最小取1.1。

其次,选择变频器的类型。

由于本滚筒传动系统对稳态精度及动态响应要求不高,可选用无矢量控制的标准型变频器,实际选用的变频器输出频率精度为0.01%×最高频率,附表是某国产变频器的全系列变频器的主要参数表,在目前通用变频器领域中具有一定代表性。

在变频器参数设定中,通常选用合适的V/f控制曲线是需要重点考虑的,但是对生产线传动系统这种恒转矩负载来说,最好采用具有恒转矩控制功能的变频器,如果用变频器实现恒转矩调速,必须加大电动机及变频器的容量,以提高低速情况下的转矩。

在系统控制方式中,采用无速度传感器的开环控制即可。

由于滚筒电机的特殊性,还有需要注意的地方。

生产流水线电气控制系统设计毕业

技大学本科毕业设计(论文)学院电子信息学院专业电气工程及其自动化学生姓名班级学号指导教师二零年六月技大学本科毕业论文基于PLC的生产流水线电气控制系统设计The Design of The Electrical Control System of Production LinesBased on PLC科技大学毕业设计(论文)任务书学院名称:电子信息学院专业:电气工程及其自动化学生姓名:学号:指导教师:职称:摘要生产流水线是在一定的线路上连续输送货物搬运机械,又称输送线或者输送机。

可编程逻辑控制器(PLC),一种数字运算操作的电子系统,专为在工业环境应用而设计的,被誉为当代工业自动化的主要支柱之一。

随着科学技术的发展,以PLC作为基本控制单元的电气控制系统在现代化自动生产流水线及管理中优越性越来越明显。

本课题主要是研究利用西门子S7-200 PLC配合西门子MICROMASTER VECTOR变频器、电机等设备实现生产流水线某一部分控制电机的正向、反向以及多段调速运行,使其具备启停、调试、单选等功能。

PLC使用方便、编程简单、现场调试容易、环境要求低、抗干扰能力和可靠性能力强,结合以上特点,本课题采用软件与硬件相结合的方法,采用相对优越的设计思路,探求PLC、变频器、电机之间的控制关系,通过仿真实现以及硬件调试验证了可靠性。

关键词:PLC;变频器;多段调速;自动化;流水线AbstractThe production line is, in a certain line continuously transporting goods and handling machinery, also known as the conveying line or conveyor. Programmable logic controller (PLC), a digital electronic computers operating system, designed for applications in industrial environments , known as one of the main pillars of contemporary industrial automation. With the development of science and technology, as the basic control unit to the PLC electrical control system in modern production lines and management superiority is increasingly evident. The main subject of study with Siemens S7-200 PLC, the Siemens MICROMASTER VECTOR drive, motor and other equipment to achieve a certain part of the production line control motor forward, reverse, and multi-speed run, it has to start and stop,debugging, radio and other functions. PLC easy to use, simple to program, easy on-site commissioning, low environmental requirements, and strong anti-interference ability and reliability capabilities, combined with the above characteristics, the subject using a combination of software and hardware, the use of relatively superior design ideas, and explore the control relationship between PLC, frequency conversion and motor. It has been verified the reliability through simulation and hardware debug.Keywords: PLC; converter; multi-stage speed; automation; pipeline目录第一章绪论 (1)1.1 研究背景 (1)1.2 研究目的及意义 (1)1.3 本文的主要内容 (2)第二章生产流水线电气控制系统设计 (3)2.1 生产流水线简介 (3)2.2 设计目标 (4)2.3 设计思路及实现 (4)第三章控制系统的硬件设计 (6)3.1 西门子S7-200 PLC (6)3.1.1 PLC的组成及工作原理 (6)3.1.2 S7-200 PLC简介 (9)3.1.3 I/O地址分配 (10)3.1.4 S7-200 PLC接线图 (11)3.2 西门子MICROMASTER VECTOR变频器 (12)3.2.1 变频器的工作原理 (12)3.2.2 变频调速 (12)3.2.3 MMV变频器简介 (13)3.2.4 参数设置 (14)3.2.5 多段速控制 (14)3.2.6 变频器接线图 (15)第四章控制系统的软件设计 (17)4.1 PLC编程 (17)4.2 编程软件简介 (18)4.3 顺序控制继电器(SCR)指令 (19)4.4 程序设计 (20)4.5 仿真结果 (26)4.6 结论 (32)结语 (33)致谢 (34)参考文献 (35)第一章绪论1.1 研究背景在可编程逻辑控制器(PLC)问世之前,继电器在工业控制领域中占主导地位,继电器控制系统有体积大、功耗多、可靠性差等十分明显的缺点,尤其当生产工艺发生变化时,就必须重新设计与安装,会造成时间和资金的严重浪费。

变频调速系统毕业设计1

河南理工大学毕业设计(论文)说明书摘要变频调速是交流调速的发展方向。

传统的交流调速方式主要有定子调压调速、转子串电阻调速、变极调速和串极调速等,虽然这些调速方式在某些指标方面具有优异的性能,但是它们在不同的应用场合中存在着诸多问题,如调速精度不高、有级调速、谐波污染较大、功率因数低等,因此通用性差。

与传统的调速技术相比,变频调速具有极大的优越性,整个调速系统体积小、控制精度高、保护功能完善、工作安全可靠、操作工程简便、通用性强、使传动系统具有优良的性能,最重要的优点是节能效果十分可观。

本课题采用韩国SOHO变频器构建一个变频调速实验系统,主要解决交流调速实验系统的“负载模拟”、系统再生电能的回馈利用和高效节能等关键技术。

系统采用双电机联轴拖动设计,可方便获得电动机在反应或位能负载下四象限运行的连续变化控制过程,重点凸出变频调速控制精度高、安全可靠、节能效果可观的优点。

该实验平台可以将变频调速技术在教学、科研和应用中的一些理论现象和动态过程的分析结论给予全面的实验验证,既适合电气控制专业的学生做电机实验和相关自动化实验研究,也适合实际工作者进行电机性能实验和检测之用。

关键词:变频调速;SOHO变频器;实验系统;节能2.2kW squirrel cage motorVariable frequencyspeed-governing experiment system designAbstractFrequency control of motor speed is the development direction of AC variable speed. The traditional AC speed regulation includes stator variable voltage speed control, rotor series resistance speed, pole changing control and cascade control , etc..Although these speed control methods have excellent performances in some indicators, but there are many problems in different applications.Such as low accuracy, step speed regulating,large, harmonic pollution, low power factor. So the versatility is pared with traditional speed control technology, frequency control has great advantages, small, light weight, high control precision, the perfect protection, safe and reliable operation, versatile. so the transmission system has excellent performance, the most particular advantage is impressive energy saving.This topic build a VVVF experimental system with Korea SOHO inverter, mainly to solve load simulation of the AC speed regulating system,the key technology of the feedback of the renewable electricity and efficient energy saving.The system uses a dual-motor coupling drag design, easily access to the continuous change proces of the motor response or the four-quadrant operation of the potential load, focusing protruding Frequency Control advantages of high precision, safety, reliablity, and considerable energy saving effect. The experimental platform can be the conclusions of the frequency conversion technology in teaching, research and application of the theory of the phenomenon and the dynamic process to give a compreh ensive experimental validation.It’s not only for the electrical control professional students to do experimental study of the electrical experiments and automation, but also for the experimental and testing purposes of actual workers in motor performance . Key words: frequency control of motor speed; SOHO inverter; experimental system; energy saving河南理工大学毕业设计(论文)说明书目录1绪论 (1)1.1研究现状 (1)1.2变频调速的实际应用 (1)1.3变频调速的发展趋势 (2)1.4课题的研究意义 (2)2变频调速基础 (4)2.1变频调速基本原理 (4)2.2变频器控制方式 (4)2.3变频器的工作原理 (6)3硬件设计 (11)3.1设备选型 (11)3.1.1电动机的选定 (11)3.1.2变频器的选定 (11)3.1.3外围器件的选定 (13)3.2主电路设计 (15)3.3系统功能分析 (18)3.3.1负载模拟 (18)3.3.2电能回馈 (22)3.3.3系统功能实验 (23)4系统保护 (24)4.1过流保护 (24)4.2过载保护 (25)4.3电压保护 (25)5软件设计 (27)5.1参数分析 (27)5.2SOHO变频器具体参数设定 .................................................... 错误!未定义书签。

完整版《三相异步电动机变频调速系统设计》

完整版《三相异步电动机变频调速系统设计》三相异步电动机变频调速系统设计摘要:变频调速技术是现代电气控制领域中的重要技术之一,广泛应用于水泵、风机、压缩机等各种场合。

本文以三相异步电动机为对象,着重介绍了变频调速系统的设计思路和实施步骤。

通过整理相关文献和实践经验,提供了一个完整的设计指南,希望能对读者进行指导和借鉴。

关键词:三相异步电动机;变频调速;设计一、引言随着工业自动化程度的不断提高,越来越多的机械设备开始采用变频调速技术。

相比传统的定频运行方式,变频调速具有调速范围广、运行稳定、能耗低等优点,在提高设备性能和效率的同时,也可以延长设备的使用寿命。

三相异步电动机作为最常用的驱动器之一,广泛应用于各个领域。

二、变频调速系统设计思路1.设计目标确定:根据实际需求确定设计的目标,包括调速范围、调速精度、系统运行稳定性等方面。

2.系统结构设计:根据目标确定系统的结构形式,包括控制器的选择、传感器的安装位置等。

3.控制策略选择:选择合适的控制策略,包括开环控制和闭环控制。

4.参数调节及整定:对系统的各项参数进行调节和整定,以获得最佳的运行效果。

三、变频调速系统实施步骤1.电机选型:根据实际需求选定合适的三相异步电动机。

2.变频器的选取:根据电机的功率、调速要求等参数选取合适的变频器。

3.运行控制程序的设计:根据实际需求设计运行控制程序,包括开机、停机、变速等功能。

4.传感器的选取与安装:根据系统要求选取合适的传感器,并将其正确安装在电机或相关位置。

5.控制器的选取与配置:根据系统的需求选取合适的控制器,并进行相应的配置和参数设定。

6.调试与测试:完成系统的硬件和软件的安装后,进行系统的调试和测试,以确保其正常工作。

7.系统运行与优化:在系统正式投入使用后,对系统进行运行监测和性能优化,以获得最佳的运行效果。

四、应用实例以一台水泵为例,设计了一个变频调速系统,并进行了实际测试。

通过对变频器的调节和控制器的优化,实现了水泵的稳定运行和能耗降低的目标。

变频调速控制系统设计

变频调速控制系统设计在现代化的工业生产中,电动机作为主要的动力源,其运行效率对于整个生产过程的能耗和生产成本有着至关重要的影响。

而变频调速控制系统则是一种可以显著提高电动机运行效率的技术。

本文将详细阐述变频调速控制系统的概念、原理、组成部分、电动机的控制方式及其应用,以及设计原则和步骤,为相关领域的从业者提供有益的参考。

一、变频调速控制系统概述变频调速控制系统是一种通过改变电源频率来调节电动机转速的控制系统。

由于电动机的转速与电源频率成正比,因此通过调节电源频率,可以在保持恒定输出功率的情况下,实现电动机的平滑调速。

这种控制系统广泛用于各种需要精确控制速度的场合,如工业自动化、交通运输、家用电器等。

二、变频器的类型与作用变频器是变频调速控制系统的核心部件,其主要作用是将恒压、恒频的交流电转换为变压、变频的交流电。

根据不同的分类标准,变频器可分为以下几种类型:1、按照变换方式:可以分为交-直-交和交-交两种类型。

其中交-直-交变频器先将交流电转化为直流电,再通过逆变器转换为交流电;而交-交变频器则直接将交流电转换为交流电。

2、按照电压性质:可以分为单相和三相两种类型。

单相变频器适用于小功率电机,三相变频器则适用于大功率电机。

3、按照控制方式:可以分为V/f控制、矢量控制和直接转矩控制等类型。

V/f控制方式简单易行,但调速精度和动态性能较差;矢量控制方式具有较高的调速精度和动态性能,但需要较复杂的控制算法;直接转矩控制方式具有简单的结构和快速的响应速度,但需要精确的电机模型。

三、调速控制系统的组成部分变频调速控制系统主要由以下几个部分组成:1、控制器:负责根据输入信号和设定的程序产生控制指令,控制变频器的输出频率和电压。

2、变频器:接受控制器的指令,将输入电源进行变压和变频,以实现对电动机的调速控制。

3、电动机:作为整个系统的执行部分,根据变频器的输出频率和电压调节转速。

4、传感器:监测电动机的转速、转矩等参数,为控制器提供反馈信号,以便实现闭环控制。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

生产线变频调速系统设计

本设计案例是一个50m直线式组装生产。

两端是工件上下线用的液压升降台,12台滚筒马达均匀分布在生产线上,另安装有行程开关、光电开关、磁感应开关等用于完成位置检测、控制的作用。

一个滚筒组即3台电动机配用一个变频器。

另外,配置一台PLC作为控制用。

1.变频器接口的应用

图1是一个无矢量控制的标准型变频器接口图,变频器调频信号电压由PLC提供,信号电压范围是0~5V。

7、8、9是继电器输出信号,这里用作正常运行指示灯;17、18是集电极开路输出端子,这里用作故障指示灯用,在发生过电流故障时灯亮。

图1 变频器接口的应用

11端是随变频器输出频率变化的电压信号输出端子,0~5V对应的频率范围是0~50Hz,所以,可以作为现场速度指示信号。

图1中,故障指示信号也应送到PLC,以使PLC进行统一控制。

2.变频器及滚筒电机的选用

变频器的选用和一般系统变频器的选用类似,即首先保证变频器的容量大于电动机的容量,还应考虑变频器的额定电流要大于电动机的额定电流。

变频器容量选择方法是:变频器的额定电流值≥K[NImn+n(Imdn-Imn)]

式中:N—滚筒电动机台数;

Imn—滚筒电动机额定电流;

Imdn—电动机堵转电流;

n—可能堵转的电动机台数;

K—系数,通常最小取1.1。

其次,选择变频器的类型。

由于本滚筒传动系统对稳态精度及动态响应要求不高,可选用无矢量控制的标准型变频器,实际选用的变频器输出频率精度为0.01%×最高频率,附表是某国产变频器的全系列变频器的主要参数表,在目前通用变频器领域中具有一定代表性。

在变频器参数设定中,通常选用合适的V/f控制曲线是需要重点考虑的,但是对生产线传动系统这种恒转矩负载来说,最好采用具有恒转矩控制功能的变频器,如果用变频器实现恒转矩调速,必须加大电动机及变频器的容量,以提高低速情况下的转矩。

在系统控制方式中,采用无速度传感器的开环控制即可。

由于滚筒电机的特殊性,还有需要注意的地方。

首先,相同功率的滚筒电动机比普通笼型异步电动机的额定电流大得多,一般在2倍以上;其次,滚筒电动机可能会发生堵转的情况,一般,滚筒电动机的堵转电流并不大,为其额定电流的3倍左右,但对变频器来说,电流的裕度要求比一般系统大。

滚筒电动机的选择与一般异步电动机的选择相同,但应考虑一些容易出现的问题。

由于滚筒电动机多安装在工作台下方,在许多情况下,通风散热不畅通,加上运行在低速下的情况较多,散热能力比额定转速时差,应根据情况另外设置通风冷却装置。

还有,由于变频器的输出电压不可避免存在高次谐波,而高次谐波增加了电动机的损耗,所以,对电动机的温升应加以注意。

高次谐波也会使电动机噪声增大,不过,实践表明,由于生产线本身噪声更大,所以,通常情况下,噪音问题并不突出。

3 变频器外围设备的选用

为保证变频调速系统正常、可靠地工作,一些外围设备是必不可少的,如图2所示。

避雷器的选用按照供配电系统的三级防雷措施的第三级防雷来选择。

图2 变频器的外围设备

断路器可以选用带漏电保护功能的种类,以保证工位操作者的安全。

断路器的选用可以按照供配电系统的一般原则来选取,不过要注意,选择其过载保护特性的时候,应考虑前面提到的电动机堵转电流的问题,通常,这种堵转视为正常,所以断路器应能容许该种情况的出现。

电磁接触器的选择方法与断路器相同。

其使用目的是,在断路器断开电源之后,将变频器与电源脱开,以免在外部端子控制下重新供电时变频器自行工作,以保护设备及人员安全。

交流电抗器可以抑制输入电源及电路中的浪涌,并能大大削弱电源电压不平衡对变频器造成的影响。

此外,对改善功率因数也有一定作用。

电源滤波器用于抑制或减小电路中的传导干扰。

高频噪声滤波器用于抑制或减小电路中的高频辐射干扰。

直流电抗器作为变频器的专用配件之一,最大的作用是改善功率因数,此外,同交流电抗器类似,可以抑制输入电源及电路中的浪涌,并能大大削弱电源电压不平衡对变频器造成的影响。

制动电阻是必不可少的,因为生产线在运行中,电动机不可避免地频繁起动、制动。

在需要对工件进行精确定位的情况下,还需具DC制动功能。