注塑模具基础知识(1)

注塑模具知识概述(1)

三板模中的浇注系统:

优点﹕开模时自动断料﹐残余痕迹小 缺点﹕加工困难﹐压力损失较大,塑胶浪费大

三板模的三次分型:

第一次分型

第二次分型 第三次分型

开模状态的三板模:

第二次分型 第一次分型

一次分型

第三次分型

选择三板模的时机: A.制品必须在顶部开浇口,不能在边缘或侧面开浇口. B.为了实现充填平衡. D.自动切除浇口. 采用三板模形式的模具: 1.中心进胶的多型腔模具; 2.中心进胶的点形浇口单型腔模具; 3.表面进胶多处点形浇口模具; 4.边缘进胶的不平衡多型腔模; 5.多处边缘进胶的单型腔模具。

双射成型机的特点:

1.动模侧中心供水能随动Байду номын сангаас板旋转180度 2.一般模具水路开在机台内侧 3.两套独立作用的顶出系统

1.采用两组水平射出装置,平行配置. 2.A.B射出装置可独立或同时动作.

有兩套獨立作用的頂出系統﹐ 第一射不頂出,第二射頂出產品

双射成型视频

视频1(双击图片播放)

视频2 (双击图片播放)

三板模的优点: A﹑浇口的位置可依成品形状找到最优处 B﹑浇口可以使用针点进浇来自动切断 C﹑三板模点浇口比的边缘浇口小,这样浇口痕迹容易隐藏,同时限流作用会增大塑料的流速, 提高料温便于填充。 三板模的缺点 A﹑流道面积大﹐制品废料多 B﹑模具分模行程大﹐而且不稳定﹐需用较大的成型机 C﹑成型过程中压力损失大 D﹑模具构造复杂﹐价格高﹐容易出故障。

双射模具与普通两板模之间的区别: (1)双射模是由两套模具配合生产 (2)双射模与普通两板模所用机台不同 (3)冷却水路接法不同﹐双射模必须接内侧 (4)两套模具有分别独立的浇注系统 (5)两套模具有相同的顶出系统 (6)两套模具公模侧是相同结构

01-注塑 模具 基础

交口夹板

22

1. 模具的概念及构造

注塑 模具的动作顺序 2段模具

- PARTING面上 固定侧移动侧分开 - 成型品与交口 成型后分离开 (SLIDE GATE,DIRECT GATE) - 构造简单 取给容易 - 适合自由垂下 (submarline 交口; 不必要后加工) - 故障少价格低廉 料把, 交口及注塑交口和行腔在同一面上的 模具. 1个衔接面 上 可动侧与固定侧分离 料把, 交口, 成型品成一体进行脱模 23

15

⑤ Blow Molding

16

⑥ 熱成型(Thermoforming)---真空成型(Vaccum Mould): 热可塑性 塑料的 板及胶片加热后软解, 形和素材板之间 空气 向打头透的洞内 密封且进行成型, 把其冷却后得到理想的部品的方法 . 或压孔成型法是 形的相反方向 抽出压缩空气再把素材板向形上粘贴 成型的方法厚板及 变形抵抗大的热可塑性 塑料上适用 .

展延性(Malleability,

Ductility),

流動性(Fluidity) 等 性質把材料를加工成形, 作为製品 生産 道具 可叫‘模’或‘形’. 小范围意义 : 利用金屬材料 来作成的 模(形).

技術的 意味 : 为把同一 規格的 製品 大量进行 生産而作成的 母體性模. * 现如今大部分的 工業製品随着被 大量生産此种 所有 工業製品根据 量産成形来存在 * 模具正是 把这些变为可 量産 成形的 道具

로케이팅 링 디스크 스페이서

导柱 导管

sprue 부시

앵귤러 핀(12도) 테이퍼 록 핀

디스크 스페이서

顶杆

2段顶杆 2nd 스페이서 링

顶杆导柱

밀판 가이드 부시 스톱 핀

公共基础知识注塑基础知识概述

《注塑基础知识综合性概述》一、引言注塑是一种广泛应用于制造业的重要工艺,它能够高效地生产出各种形状复杂、精度高的塑料制品。

从日常生活中的塑料制品到工业领域的精密部件,注塑工艺都发挥着至关重要的作用。

本文将对注塑基础知识进行全面的阐述与分析,包括基本概念、核心理论、发展历程、重要实践以及未来趋势等方面,为读者提供一个清晰、系统且深入的理解框架。

二、注塑的基本概念(一)定义与原理注塑,即注射成型,是一种将熔融状态的塑料材料通过注射机的螺杆推进,注入到闭合的模具型腔中,经冷却固化后得到塑料制品的加工方法。

其基本原理是利用塑料的热塑性,在一定的温度和压力下,使塑料由固态转变为液态,然后注入模具型腔,最后冷却成型为所需的塑料制品。

(二)注塑过程1. 加料:将塑料颗粒或粉末加入到注射机的料斗中。

2. 塑化:通过加热和螺杆的旋转,将塑料颗粒熔融并混合均匀,使其成为具有一定流动性的熔融状态。

3. 注射:在一定的压力下,将熔融状态的塑料注入到闭合的模具型腔中。

4. 保压:在注射完成后,继续保持一定的压力,以防止塑料在冷却过程中收缩,保证制品的尺寸精度。

5. 冷却:通过模具的冷却系统,使塑料制品迅速冷却固化。

6. 脱模:打开模具,将成型的塑料制品取出。

(三)注塑机的组成1. 注射装置:包括料斗、螺杆、加热器、喷嘴等部件,用于将塑料熔融并注射到模具型腔中。

2. 合模装置:由模板、拉杆、合模机构等组成,用于闭合和开启模具。

3. 液压系统:提供注射、合模、脱模等动作所需的动力。

4. 电气控制系统:控制注塑机的各个动作和参数。

三、注塑的核心理论(一)塑料的性能与选择1. 塑料的分类:根据塑料的化学结构和性能特点,可分为热塑性塑料和热固性塑料。

热塑性塑料在加热时软化,冷却后硬化,可以反复加热和冷却成型;热固性塑料在加热时发生化学反应,固化后不能再次加热软化。

2. 塑料的性能参数:包括密度、熔点、热变形温度、力学性能(如强度、刚度、韧性等)、电性能、耐化学腐蚀性等。

注塑模具基础知识

注塑模具介绍—排气系统

排气系统:各个零件之间的配合间隙就是模具的排气系统, 当这些间隙不能满足要求时,就需要额外加排气槽排气,如 上图所示排气槽。有时,需要在模具的特殊位置用烧结金属 (蜂窝煤式金属合金)制作排气入子。

模具加工工艺

热处理:模具中常用的热处理方式有: 调质、淬火、回火、表面渗碳、表面渗 氮等。

表面处理:主要是对应与产品表面的咬 花处理。活動零部件的表面塗層處理。

抛光:模具上的抛光主要应用与产品表 面要求的抛光位置;深肋位,产品脫模 不顺的地方等。

磨床:主要有圆磨床和平面磨床。一般加工精度在 0.005mm。

圆磨床加工导柱、销钉、顶针、圆型芯等圓形零件。

平面磨床主要進形零件的平面加工,也可利用治具加工零 件外圓。

模具加工工艺—钻床

钻床:钻床加工精度一般都只要求在0.1mm。主要 加工水路、顶针过孔、螺丝过孔等。

模具加工工艺—CNC

热流道的优点: 1、热流道集合了两板模和三板模

的优点,并拥有很多不可比拟的 优点。 2、热流道模具可以做到没有流道, 节省流道消耗物料,不需要冷却 流道,不需要等待塑料计量,大 大节省成型周期。 热流道的缺点:热流道结构复杂, 维修困难;需要成型机外接设备 (如温控箱、外接气管);成品 高;只适用于大批量生产。

模具加工工艺

塑胶模具常用加工及处理方法: 车、镗、铣、磨、钻、CNC、电火花、 线切割、热处理、表面处理、抛光等。

模具加工工艺—车床

车床:加工精度一般0.02mm。加工圓 形零件及零件上的圓形結構。

注塑模具基础知识

➢培训内容

一、注塑模具介绍 二、常见术语解释 三、注塑模具类型 四、注塑模具设计过程 五、注塑模具加工工艺 六、注塑模具修改方式 七、注塑模具常用钢材 八、常见注塑缺陷分析及案例

➢模具定义

模具

➢模具定义

通过一定的工艺,将特殊工业材料实现具有一 定外观,形状,尺寸,功能等要求的零件的模型 载体(工具).

整体减铁料:将模仁,入子,斜销,滑块,顶针等全 部加工去除一部分铁料。

更换零件:原来就是入子的地方,更换新的入子

➢注塑模具修改方式

主要的修模方式的应用范围: 修补焊:补焊机头能够伸进去,或者焊条能够伸进去, 不会碰到模具其他地方的地方,修补焊面积不能太大, 经常受力的地方建议不用修补焊。 线割入子:产品表面允许有分型线,模具上没有水路、 气路的地方 局部放电减铁料:几乎可以在任何情况下使用。 整体减铁料:在产品整体尺寸超差,模具表面花纹有 更改时需要整体减铁料,同时模板上需要留有减铁料 的间隙,否则模板也同样需要减铁料。

➢模具分类

1. 按成型材料来分类:金属和非金属类 金属材料模分为:

铸造模,压铸模,冲压模(折弯,冲孔,落料,拉伸, 整形,翻边等),锻造模(热锻,冷镦,滚轧,拉丝, 挤压等),粉末冶金模(等静压成型粉末冶金 、金属喷 射成型粉末冶金 、粉末锻造粉末冶金 、压力烧结粉末 冶金 )等

非金属材料模分为:塑料模具,无机非金属模具

➢开辟器

➢其它辅助系统

➢先复位机构

先复位机构:当模具 滑块下排布顶针、斜 销等机构时,为防止 合模过程中滑块和顶 针、斜销相撞,需要 先复位机构,既确保 合模的时候顶针、斜 销先回到合模位置, 然后滑块再回到合模

位置。

➢其它辅助系统

➢精定位

注塑模具入门基础知识

注塑模具入门基础知识一、塑料的定义及组成塑料是指以高分子合成树脂为主要成份、在一定温度和压力下具有塑性和流动性,可被塑制成一定形状,且在一定条件下保持形状不变的材料。

组成:聚合物合成树脂(40 ~ 100%)辅助材料:增塑剂、填充剂、稳定剂、润滑剂、着色剂、发泡剂、增强材料。

辅助材料作用:改善材料的使用性能与加工性能,节约树脂材料(贵)二、塑料的分类:300 余品种,常用的是40 余种名称是以所使有的合成树脂作为名称来称呼:聚乙烯、聚丙烯、聚氯乙烯、酚醛树脂、氧树脂,俗称:电木(酚醛树脂),有机玻璃(聚甲基丙烯酸甲脂),玻璃钢(热固性树脂用玻璃纤维增强);英文名称:尼龙(聚酰胺)PA 聚乙烯PE分类:热固性塑料与热塑性塑料(按塑料的分子结构)1、热塑性塑料具有线型分子链成支架型结构加热变软,泠却固化不可逆的2、热固性塑料:具有网状分子链结构加热软化,固化后不可逆.通用塑料:指产量大,用途广。

价格低廉的一类塑料。

如:聚乙烯,聚丙烯,聚氯乙烯,聚苯乙烯,醛酚塑料,氨基塑料占塑料产量的60%工程塑料:指机械性能高,可替代金属而作工程材料的一类,尼龙,聚磷酸脂,聚甲醛,ABS 特种塑料:隙氧树脂三、塑料的性能1、质量轻,密度0.9~0.23g /cm^ 泡沫塑料0.189g/cm2、比强度高:是金属材料强度的1/10 。

玻璃钢强度更高3、化学稳定性好4、电气绝缘性能优良5、绝热性好6、易成型加工性,比金属易7、不足:强度,刚度不如金属,不耐热。

100C 以下热膨胀系数大,易蠕变,易老化。

热塑性塑料成型加工性能:一、吸湿性:吸水的(ABS.尼龙,有机中玻璃)懦水的(聚乙烯)含水量大,易起泡,需干燥。

二、塑料物态:1、玻璃态:一般的塑料状态TG 高于室温。

2、高弹态:温度商于TG ,高聚物变得像橡胶那样柔软,有弹性。

3、粘流态:沾流化温度以上,高聚物相继出现塑料流动性与粘性液体流动区移,塑料成型加工就在材料的粘流态进引。

公共基础知识注塑模具基础知识概述

《注塑模具基础知识概述》一、引言注塑模具作为现代工业生产中重要的工艺装备,在塑料制品的制造中发挥着关键作用。

从日常生活中的塑料制品到工业领域的复杂部件,注塑模具的应用无处不在。

本文将全面深入地介绍注塑模具的基础知识,包括基本概念、发展历程、核心理论、重要实践以及未来趋势,为读者提供一个系统且深入的理解框架。

二、注塑模具的基本概念1. 定义与组成注塑模具是一种用于将熔融塑料注入特定形状的空腔中,使其冷却固化后形成所需塑料制品的工具。

它主要由以下几个部分组成:(1)模架:提供模具的整体框架结构,支撑和固定其他部件。

(2)型腔和型芯:形成塑料制品的形状,型腔是塑料制品的外部形状,型芯是内部形状。

(3)浇注系统:将熔融塑料引入型腔,包括主流道、分流道、浇口等。

(4)冷却系统:通过冷却液的循环,控制模具温度,使塑料制品快速冷却固化。

(5)顶出系统:将固化后的塑料制品从模具中顶出。

2. 工作原理注塑模具的工作过程主要包括以下几个步骤:(1)合模:模具的动模和定模闭合,形成封闭的型腔。

(2)注塑:将熔融的塑料通过注塑机的喷嘴注入模具的浇注系统,再流入型腔。

(3)保压:在塑料充满型腔后,继续施加一定的压力,以补偿塑料的收缩,确保塑料制品的尺寸精度。

(4)冷却:通过冷却系统使塑料制品冷却固化。

(5)开模:模具打开,动模与定模分离。

(6)顶出:顶出系统将塑料制品从模具中顶出。

三、注塑模具的发展历程1. 早期发展注塑模具的发展可以追溯到 19 世纪后期。

当时,塑料制品的生产主要采用简单的压缩成型和压铸成型方法。

随着塑料工业的发展,人们开始寻求更高效的生产方法。

20 世纪初,注塑成型技术开始出现,但早期的注塑模具结构简单,生产效率低。

2. 中期发展在 20 世纪中叶,随着塑料材料的不断创新和注塑机技术的进步,注塑模具得到了快速发展。

模具的结构逐渐复杂,精度和生产效率不断提高。

同时,计算机技术的应用也为注塑模具的设计和制造带来了重大变革。

注塑模具结构基础知识

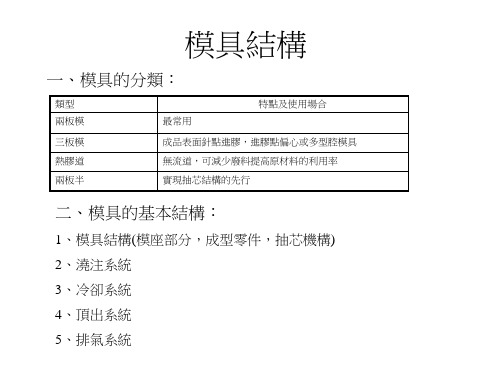

一、模具的分類:

類型 兩板模 三板模 熱膠道 兩板半

最常用

特點及使用場合

成品表面針點進膠,進膠點偏心或多型腔模具

無流道,可減少廢料提高原材料的利用率

實現抽芯結構的先行

二、模具的基本結構:

1、模具結構(模座部分,成型零件,抽芯機構) 2、澆注系統 3、冷卻系統 4、頂出系統 5、排氣系統

(一)、二板模:

強制回位拉杆 強制回位導向塊

定位環 注口襯套 抓料梢

RETURN ROD RETURN GUIDE LOCATING RING SPRUE BUSHING RUNNER LOCK PIN

常用材質

738:需氮化 SK-3,SKD-61:需熱處理

適用場合

738:需氮化 SK-3,SKD-61:需熱處理

738:需氮化 SK-3,SKD-61:需熱處理

738:需氮化 SK-3,SKD-61:需熱處理

738:需氮化 SK-3,SKD-61:需熱處理

738:需氮化 SK-3,SKD-61:需熱處理

738:需氮化 SK-3,SKD-61:需熱處理

738:需氮化 SK-3,SKD-61:需熱處理

NKD-80 738:需氮化 SK-3,SKD-61:需熱處理 738:需氮化 738:需氮化

8407,SKD-61:需熱處理 SKD-61 NAK-80,CENA-1,420

738

8407,SKD-61:需熱處理

SKD-61

738 NAK-80,CENA-1,420 738 8407,SKD-61:需熱處理

SKD-61 FDAC,GS808:需氮化 SKD-61:需熱處理

表三 編碼

中文名稱 滑塊束塊

CORE INSERT

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

方形定位

圆形定位 注塑模具基础知识(1)

注塑模具介绍-其他辅助系统

l 分压机构:一般情况下,模具的公母模板 是不完全闭合的(为了给模仁修改留出余 量),锁模力完全靠模仁的分型面承受, 当分型面比较小时,需要在模板上安装几 个金属片,分担分型面上的压力。

注塑原理介绍

成型机示意图

注塑模具基础知识(1)

注塑原理介绍

l 注塑模成型原理:

¡ 烘干的塑料颗粒通过成型机料斗进入成型机料筒 ¡ 在加热片加热和螺杆旋转产生的剪切热的共同作用下塑料

颗粒成为熔融状态 ¡ 熔融塑胶在成型机机头部分聚集,计量 ¡ 螺杆停止转动,改为向前平动,挤压塑料熔体 ¡ 塑胶进入模具浇注系统,然后流到模具成型型腔 ¡ 通过模具本身热传导以及模具外加的冷却系统使塑胶冷却

注塑模具基础知识(1)

注塑模具介绍-其他辅助系统

l 局部加热:模具中需要局部加热的时候, 需要在模具上安装加热棒。

注塑模具基础知识(1)

注塑模具介绍-其他辅助系统

l 模具的局部加热,还可以是,电磁脉冲加 热,热蒸汽加热,冷却水路加热等。其中 电磁脉冲加热,热蒸汽加热需要在合模前 加热完成。冷却水路加热,需要模具有很 好的热疲劳特性,加热速度比较慢。

¡ 加热热流道,在流道总体上通过感温片,加热片 控制流道的温度。

注塑模具基础知识(1)

热流道

l 热流道模具的变形:可以将热嘴进到冷流道上,转换成热 转冷模式,热流道可以将顶出系统设置在母模侧,也就是 倒装模具(双色模中比较常用)。

l 热流道可以实现模具的叠层,既叠模。也就是两套模具头 对头的叠放在一起,共用一个流道从成型机供料,开模时 不同的顶出系统顶出产品。

¡ 非金属材料模分为:塑料成型模(挤塑,吹塑, 注塑,压塑,气辅,真空吸塑等),橡胶模,玻 璃模,陶瓷模,粉末冶金模(聚四氟乙烯)等

注塑模具基础知识(1)

注塑模具基础知识

l 模具的分类 l 注塑原理介绍 l 注塑模具介绍 l 常见注塑模具类型 l 模具设计过程 l 模具加工工艺 l 模具修改方式

注塑模具基础知识(1)

注塑模具基础知识(1)

2020/11/24

注塑模具基础知识(1)

注塑模具基础知识

l 模具的分类 l 注塑原理介绍 l 注塑模具介绍 l 常见注塑模具类型 l 模具设计过程 l 模具加工工艺 l 模具修改方式

注塑模具基础知识(1)

注塑模具基础知识

l 模具的分类 l 注塑原理介绍 l 注塑模具介绍 l 常见注塑模具类型 l 模具设计过程 l 模具加工工艺 l 模具修改方式

¡ 三板模消耗物料多。

¡ 三板模相对来说结构复杂

注塑模具基础知识(1)

热流道

热流道模具

注塑模具基础知识(1)

热流道

l 热流道模具,不看流道系统和两板模基本 一样,但是从流道系统来说,热流道算是 另一类注塑模具。

l 热流道分为绝热热流道系统,和加热热流 道系统。

¡ 绝热热流道,是在流道的周围使用热传导率很低 的材料制作,周围用熔融的塑胶保温。

注塑模具基础知识(1)

注塑模具介绍-导向系统

导向系统:在模具开、

导套

合模过程,由于模具制

母模板

造的公差,安装的公差,

将会使模具有一定的位

移,合模时,需要模具

能够运行到最原始的位

置,就需要导向,定位,

导柱

也就是模具的导向系统

公模板

注塑模具基础知识(1)

注塑模具介绍-成型系统

成型系统:通过公母模

仁,入子等形成的封闭

产品

顶出版带动顶针,顶块,

斜销等将产品从公模或

公模仁

者是母模模仁上推开,

使产品脱离模具。

顶针

上顶出板

注塑模具基础知识(1)

注塑模具介绍-冷却系统

水路

产品

冷却系统:模具本身就是一个大的冷却系统。 为了更好的冷却,通常在模具上加工出一组或 者几组水路。冷却水路距离产品一般两倍的水 路直径。冷却水不一定都是冷水,看模温来定, 也可以是100度的水,有的时候需要用热油冷却。

运输板 (锁模板)

注塑模具基础知识(1)

注塑模具介绍-其他辅助系统

l 铭牌:标识模 具所有权,模 具成型零件, 模具制造时间, 模具厂信息等。

注塑模具基础知识(1) 铭牌位置图

注塑模具介绍-其他辅助系统

l 吊模孔:架模时需要起重设备将模具吊起, 为此在模板上加工的螺丝孔。单个模板都 必须有吊模孔。

l 气路:嵌件模中,嵌件在模具中的固定有 时需要真空吸附,此时模具上需要开设气 路,必要是使用吸盘。

注塑模具基础知识(1)

注塑模具基础知识

l 模具的分类 l 注塑原理介绍 l 注塑模具介绍 l 常见注塑模具类型 l 模具设计过程 l 模具加工工艺 l 模具修改方式

注塑模具基础知识(1)

两板模

两板模装配图

l 三板模的一个变形就是和两板模的流道结 合起来应用。

注塑模具基础知识(1)

三板模

l 三板模的优点:

¡ 三板模浇口形式只有点浇口。

¡ 三板模在产品上留的浇口痕迹小。可以是无痕迹 成型。

¡ 三板模浇口不用额外去除。

l 三板模的缺点:

¡ 三板模流道比较长,需要更长的冷却时间,也就 是需要更长的成型周期。

注塑模具基础知识(1)

两板模

注塑模具基础知识(1)

两板模

l 两板模一般是指在开模的过程中只分成了 动模侧和定模侧两半的模具。

l 两板模的变形,如加弹跳板,控制开模顺 序,实现滑块等抽芯机构的延迟开模等。 如上一页图片中的5和6之间增加弹簧,在 开模过程中,5和6先分开。

l 两板模的变形,产品需要脱料板从模芯上 推出。如上一页图片中,4和5之间增加一 块脱料板,将产品从型芯上推出。

注塑模具基础知识(1)

两板模

l 两板模的优点:

¡ 两板模最为常见,其结构简单,形式多样,维护 方便。

¡ 两板模浇口形式有直接进胶,边缘浇口,潜伏式 浇口,牛角式浇口,搭接浇口,圆盘浇口,扇形 浇口,辐式浇口等

l 两板模的缺点:

¡ 两板模除潜伏式和牛角式浇口外都需要后续加工 去除浇口。

注塑模具基础知识(1)

注塑模具基础知识(1)

模具的分类

l 按成型工艺分:热作模具和冷作模具 l 按成型材料分:金属模具和非金属模具 l 按生产量来分:样件模(简易模)和量产

模 l 按模具材料分:软模和硬模

注塑模具基础知识(1)

模具的分类

l 这里介绍以下按成型材料来分的模具类型

¡ 金属材料模分为:铸造模,压铸模,冲压模(折 弯,冲孔,落料,拉伸,整形,翻边等),锻造 模(热锻,冷镦,滚轧,拉丝,挤压等),粉末 冶金模(等静压成型粉末冶金 、金属喷射成型粉 末冶金 、粉末锻造粉末冶金 、压力烧结粉末冶 金 )等

注塑模具基础知识(1)

注塑模具介绍-排气系统

排气槽

排气系统:各个零件之间的配合间隙就是模具的排气系统,

当这些间隙不能满足要求时,就需要额外加排气槽排气,如

上图所示排气槽。有时,需要在模具的特殊位置用烧结金属

(蜂窝煤式金属合金)制作排气入子。

注塑模具基础知识(1)

注塑模具介绍-其他辅助系统

l 运输板:在模具的运输、吊装过程中连接 公母模,不至于公母模分开的一个小板。

注塑模具基础知识(1)

注塑模具介绍-其他辅助系统

l 计数器:显示模具完成多少次开合模

注塑模具基础知识(1)

注塑模具介绍-其他辅助系统

l 微动开关:确认开模后,顶针板回复到位 的确认开关。也可以用在油压缸行程开关。

注塑模具基础知识(1)

注塑模具介绍-其他辅助系统

l 顺序开模结构: 有尼龙开辟器,电磁开辟器, 机械开辟器等,主要应用与三板模,控制 开模顺序,保证公母模不在拨料板弹开的 时候打开

母模仁

的空间。

产品

公模仁

镶块

注塑模具基础知识(1)

注塑模具介绍-抽芯系统

滑块抽芯机构

斜销抽芯机构 注塑模具基础知识(1)

注塑模具介绍-抽芯系统

斜销运动

注塑模具基础知识(1)

注塑模具介绍-抽芯系统

滑 块 运 动

注塑模具基础知识(1)

注塑模具介绍-顶出系统

母模仁

顶出系统:成型机顶棍

顶在模具的顶出板上,

注塑模具基础知识(1)

双色模

l 双色模的优点:

¡ 双色模可以成型不只两种不同的塑料,可以为多 色。

¡ 双色成型产品比组装件更美观,没有装配间隙。

l 双色模的缺点:

¡ 双色成型需要专门的成型机。 ¡ 双色模需要更高的模具加工、定位精度。 ¡ 双色模需要更高的模具安装精度,以及更精准的

吊模孔位置图 注塑模具基础知识(1)

注塑模具介绍-其他辅助系统

l 撬模坑:一般在模板的四个角的断差,主要为方便模具拆 装,尤其是公模板一定要有,因为在模具从成形机上下来 时,型腔压力会小于外接大气压,加上塑胶粘结,就必须 将模具撬开

注塑模具基础知识(1)

注塑模具介绍-其他辅助系统

l 挡尘板:如扳手,料头等,加工模具卡死。 这时在模具的上表面安装一块板遮挡以下, 就是挡尘板

注塑模具基础知识(1)

嵌件模

l 嵌件模只是在成型前在模具中放置金属件或已成型塑料件 等外部零件,通过成型机将塑胶全部或部分裹覆在原零件 外,生产出新零件的成型工艺。

l 嵌件模的优点: ¡ 嵌件模是将后续的安装工序在成型过程中完成,从而节省 后续组装工序,且提高了零件之间的连接紧密性。。

l 嵌件模的缺点: ¡ 嵌件需要精确的模内定位,嵌件与模具配合,易压伤模具 本身,易跑飞边,易引起塑胶件的变形,甚至开裂。需要 更为精确的模温控制,成型工艺控制。