CNC数控机床刀库技术处理的万能办法

数控机床刀具库管理与维护

数控机床刀具库管理与维护在数控机床的运行过程中,刀具的使用是至关重要的。

一个高效的刀具库管理与维护系统对于机床的正常运行和维护至关重要。

本文将探讨数控机床刀具库的管理与维护方法,以提高机床的生产效率和刀具的使用寿命。

一、刀具库管理1. 刀具入库流程当新购买的刀具到达工厂时,应该按照一定的流程进行入库管理。

首先,需要对刀具进行全面的检查和测试,确保其质量和性能符合要求。

然后,将每个刀具标记上唯一的身份识别码,以便进行溯源管理。

最后,将刀具信息录入刀具库管理系统,包括刀具类型、规格、数量以及入库时间等。

2. 刀具出库管理刀具出库时,要注意记录刀具的使用情况并及时更新刀具库存。

每次出库都应该有相关的申请单,明确刀具的使用目的和需求。

出库的刀具应经过清洗和检查后方可使用,并在使用过程中进行记录和监测。

出库的刀具在归还后也需要进行检查和清洗,以便及时修复和更换损坏的刀具。

3. 刀具库存盘点定期进行刀具库存盘点是刀具库管理的重要环节之一。

通过盘点可以及时发现刀具的使用情况和损耗情况,及时补充库存和更换损坏的刀具。

盘点时要对刀具进行分类和整理,确保刀具库存的准确性和完整性。

同时,要对库存刀具的寿命进行分析和评估,以制定合理的库存管理策略。

4. 刀具库管理系统刀具库管理系统是刀具库管理与维护的重要工具,它可以有效地记录和管理刀具的入库、出库、库存以及维护等信息。

通过刀具库管理系统,管理人员可以方便地查询刀具的使用情况和库存情况,及时进行刀具的维护和更换。

同时,可以利用数据分析功能,进行刀具的寿命评估和维护计划的制定。

二、刀具库维护1. 刀具定期检查刀具在使用过程中会不可避免地产生磨损和损坏,因此定期检查和维护刀具是非常重要的。

定期检查可以发现刀具的损坏和磨损情况,避免因刀具问题引起的工件质量问题和机床故障。

检查时要注意刀具的整体状况、刀具刃口的磨损情况以及刀具的变形等问题。

2. 刀具磨损分析刀具的磨损情况直接影响着切削性能和工件质量。

刀库乱了怎么调整?【干货技巧】

刀库乱了怎么调整内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.链式刀库的简介:链式刀库是数控机床里的一种刀库形式,刀具容量大,但刀库定位精度低。

和圆盘式导轨相比,链式刀库具有刀具容量大的优点,但传统链式刀库的链条式结构:刀具相当于放置在链条上,链条需要来回运动,没有办法实现全部链条的刚性支承;也就是说,对于链条式刀库来说,链条即是承载系统又是传动系统,这决定了链条式刀库存在着明显的缺陷:机械刚性差、传动间隙大,从而造成刀库定位精度差;为了提高定位精度,需要配套复杂的检控电路,才能实现快速和精确定位。

工作原理:SDL120数控链式刀库主要由蜗轮减速箱、链式刀具存储仓、机械手穿梭装置和机械手等部分组成。

该刀库链式存储仓由伺服电动机经圆柱蜗杆减速箱驱动,位置环开环控制,存储仓刀座依靠编码器进行刀具号译码,由模拟电子检控电路完成精确定位。

主要组成部分及其功能:链条及刀座部分链条上有120 个刀座,用于存放120 把刀具,整个链条由伺服电动机驱动。

1、模拟接近开关:输出电压(或电流)与物体和接近开关之间的距离为近似线性关系。

由于刀具的刀柄是圆形结构,两个接近开关为平行安装,所以当移动的刀柄随着链条的转动从某一方向经过两个接近开关时,两个接近开关各输出一个近似正弦规律变化的电压信号,两个信号存在着一个相位差。

2、比较电路:把两个模拟电压信号进行比较,并做出如下判断:输出比较结果先达到正最大值则刀库链正向转动:输出比较结果先达到负最大值则刀库链反向转动:输出比较结果由正负最大值转换为“0”,则该刀座位于两个接近开关正中位置,即刀库精确定位位置。

通过调整零位置窗的阈值大小,可调整刀座的定位精度。

窗口值偏大则定位精度低,偏小则导致刀库链抖动,无法完成定位,这正是不采用闭环控制的原因。

加工中心40刀刀库(链式刀库)-说明书

加工中心40刀刀库(链式刀库)-说明书第一章绪论本章首先从数控机床的发展历程引出加工中心的发展趋势,再具体到本次设计针对的刀库的任务要求,明确了本设计任务的主要内容。

引言1952年世界上出现了第一台数控机床,使多品种、中小批量的机械加工设备在柔性、自动化和效率上产生了巨大变革。

1958年第一台加工中心问世,它将多工序(铣、钻、镗、铰、攻丝等)加工集于一身;适应加工多品种和大批量的工件;增加机床功能(自动换刀、自动换工件、自动检测等),使自动化程度和加工效率上了一个新台阶;使无人化(或长时间无人操作)加工成为现实。

90年代以来,数控加工技术得到迅速的普及及发展,数控加工中心在制造业得到越来越广泛的应用。

目前国内企业生产制造的加工中心主要是面向生产领域,其结构复杂、精度高、封闭性强,价格昂贵。

加工中心已成为柔性制造系统、计算机集成制造系统和自动化工厂的基本单元。

加工中心是数控机床的代表,是高新技术集成度高的典型机电一体化机械加工设备,受到世界各工业发达国家的高度重视,技术迅速发展,品种和数量大幅度增加,成为当今世界机械加工设备中最引人注目的一类产品。

加工中心简介加工中心的发展简史1952年世界上出现第一台数控机床,使多品种、中小批量的机械加工设备在柔性、自动化和效率上产生了巨大变革。

它用易于修改的数控加工程序进行控制,因而比大批量生产重使用组合机床生产线和凸轮、开关控制的专用机床有更大的柔性,容易适应加工件品种的变化,进行多品种加工。

它用数控系统对机床的工艺功能、几何图形运动功能和辅助功能实行全自动的数字控制,因为有更高的自动化程度和加工效率,大大改变了中小批量生产中普通机床占整个机械加工的状况。

数控机床能实现两坐标以上联动的功能,其效率和精度比用手工和样板控制加工复杂零件要高得多。

1958年第一台加工中心在美国卡尼、特雷克(Kearney&Trecker)公司问世。

现代加工中心的内容是什么?第一,它是在数控镗床或数控铣床的基础上增加自动换刀装置,可使工件在一次装卡中,能够自动更换刀具,自动完成工件上的铣削、钻孔、镗孔、铰孔、攻丝等工序的数控机床。

CNC数控机床刀库技术处理的万能办法

MasterCAM 中创建的刀库存相一致。 (1)、 如 果 对 手 动 编 程 不 是 特 别 熟 练 , 可 以 用

MasterCAM 编 13 个 不 同 刀 路 , 这 13 个 刀 路 要 力 求 简 单 ,

比 如 : 可 编 13 个 同 样 的 在 原 点 以 上 较 高 处 走 直 线 刀 路 , 但 每 个 刀 路 从 MasterCAM 中 的 GONG-CHANG_MM 刀 库 选 一 把 刀 ,且 第 一 刀 路 选 1 号 刀 ,第 二 刀 路 选 2 号 刀 ,依 次 类推,直至 GONG-CHANG_MM 刀库中 13 把刀全部用完 。

通过分析问题主要出现在两方面:A、不同 CNC 加工 中心之间相同刀号的刀具不一样,比如一 台 CNC 加工中 心 2 号刀是 D20 平刀,而另一台 CNC 加工中心的 2 号刀 是 D16 平刀。B、同一台 CNC 加工中心的刀具和刀号错乱 情况。如一台 CNC 加工中心 2 号刀 D12 平刀却放在 6 号 刀的位置。因为是批量生产,每台 CNC 加工中心使用是同 样 的 加 工 程 序 ,要 达 到 安 全 、高 效 生 产 目 的 ,必 须 解 决 以 上 两问题。即 A、不同 CNC 加工中心之间相同刀号的刀具一 样。B、同一台 CNC 加工中心的刀具和刀号必须一一对应。

自动化与控制

77

装 上 主 轴 。(必 要 时 可 以 在 对 刀 点 对 好 刀 ,并 将 其 输 入 到 长 度补偿号 1 中,并手 动 把 刀 具 移 到 较 高 安 全 高 度 ,这 样 以 后 加 工 时 此 刀 不 需 再 对 刀) 再 一 次 一 次 地 按 运 行 按 钮 , (2)当 运 行 到“N126T2M6”程 序 行 时 ,这 时 CNC 加 工 中 心 会把 D32R6 当成 1 号刀放入刀库 1 号刀位置,再从刀库中 把其 2 号刀装到主轴上,装好后需把它从主轴上拆下来, (假如刀库 2 号没刀 ,CNC 加 工 中 心 刀 库 也 会 作 换 刀 的 假 动作),继续一次一次地按运行按钮,虽 然 没 刀 ,但 机 床 还 是 会 一 步 一 步 地 往 前 运 行 , 当 运 行 到“N144G28X0.Y0. A0.”, 这 时 把 与 MasterCAM 中 GONG-CHANG_MM 刀 库 相 一致的 2 号刀 D16R0.8(如图 3)装上主轴。(必要时可以在 对刀点对好刀,并将 其 输 入 到 长 度 补 偿 号 2 中 ,并 手 动 把 刀具移到较高安全高度,这样以后加工时此刀不需再对 刀)再一次一次地按运行按钮,(3)当 运 行 到“N148T3M6” 程 序 行 时 ,依 上 进 行 下 去 ,直 到 以 上 程 序 运 行 完 毕 ,这 时 我 厂用到的 13 把刀具一一对应地放在刀库中 。以上操作 绝 对安全,因只有当主 轴 处 在 最 高 点 时 ,主 轴 上 才 有 刀 具 存 在,其它时间主轴上没刀,只是空运行而已 。 对我厂每台 CNC 加工中心都进行以上操作 。这样保证不同 CNC 加工 中心之间相同刀号的刀具一样。

加工中心刀库调试方法

加工中心刀库调试方法以下是加工中心刀库调试的一般步骤和方法:1.刀位校准:首先,需要将刀具放入刀库中,然后打开刀具管理系统,选择相应的刀位号进行校准。

校准的目的是将刀位和实际刀具进行对应,确保刀具被正确地放置在刀位上。

2.刀具长度测量:在校准刀位后,需要使用刀具长度仪或激光测距仪测量刀具的长度。

在测量之前,需要先将刀库位置移动到测量台上,并确保测量台处于水平状态。

然后,将测量仪器放置在刀库上,根据仪器的操作指导进行测量。

3.刀具半径校准:除了刀具长度外,刀具半径也是需要校准的。

校准刀具半径的目的是为了将刀具的几何参数正确地输入到控制系统中,以保证加工的精度和质量。

校准刀具半径的方法通常是通过专用的刀具半径仪进行测量。

4.刀具调整:在刀具校准完成后,可能需要对刀具进行一些调整,以保证刀具的正确安装和使用。

调整的方法包括刀具夹紧力的调整、刀具的地位调整等。

5.刀具补偿:根据实际需要,可能需要对刀具进行补偿。

补偿是为了纠正刀具的磨损或变形,以保证加工效果的稳定和一致性。

补偿的方法通常是在控制系统中设置相应的刀具补偿参数。

6.刀具测量和标定:为了确保加工的准确性和稳定性,需要定期对刀具进行测量和标定。

刀具测量可以使用刀具长度仪、半径仪等仪器,标定是根据测量结果来确定刀具的几何参数。

总结:对加工中心刀库进行调试是确保加工中心正常运行和加工质量的关键环节。

在调试过程中,需要校准刀位、测量刀具长度、校准刀具半径、调整刀具、补偿刀具,以及定期测量和标定刀具。

通过以上的调试步骤和方法,可以保证刀具库的正常使用和加工质量的稳定性。

加工中心刀库位置调整【干货技巧】

CNC加工中心刀库的调试一般不需要顾客直接操作,销售厂家会有专业的人员把刀库调试好在送到客户厂里。

但是为了方便了解调试的过程,我们在这里就讲解一下调试的方法。

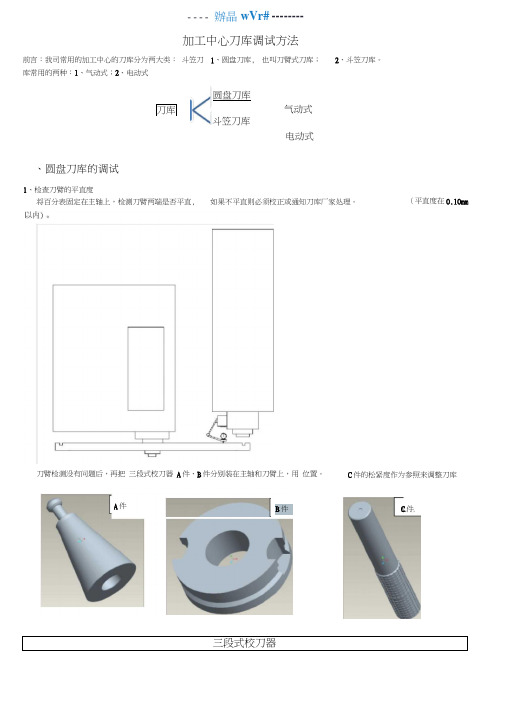

常用的CNC加工中心刀库分为两大类:1、圆盘刀库,也叫刀臂式刀库;2、斗笠刀库。

斗笠刀库常用的两种:1、气动式;2、电动式CNC加工中心圆盘刀库的调试1、检查刀臂的平直度将百分表固定在主轴上,检测刀臂两端是否平直,如果不平直则必须校正或通知刀库厂家处理。

(平直度在0.10mm以内)。

刀臂检测没有问题后,再把三段式校刀器A件、B件分别装在主轴和刀臂上,用C件的松紧度作为参照来调整刀库位置。

2、大体校正刀库位置将刀臂摆到扣刀位置(即在主轴下面,注意观察位置是否已经到位:刀臂将有一段时间保持固定不动,就可以确认已到达扣刀位置),大体校正刀臂和主轴中心孔的位置。

3、调整刀库的水平度把百分表固定在工作台上,通过支架和刀库的调整块来校正刀臂前后、左右的水平度(水平度在0.15mm以内)如果左右水平度超差,可以用铜箔垫在刀库支架底部来调整。

4、准确校正刀库位置准确校正校正好刀臂和主轴中心孔的位置标准的位置应当是,C件可以轻松通过B件而进入A件的内孔。

注意:刀臂位置相对主轴要往前0.1mm-0.2mm,坚决不能往后,否则换刀时刀臂容易将主轴打坏。

5、再检查刀库水平度校正好刀臂和主轴中心孔的位置后,再检查刀臂前后、左右的水平度。

若水平度超差,则需要重新校正,如此重复第3和第4步,直到符合要求(水平度在0.15mm以内)。

6、检查刀盘电机和刀臂电机的旋转方向检查刀盘和刀臂的旋转方向是否正确。

刀盘正转正确的方向应当是刀套号在递增;刀臂正确的旋转方向应当是刀臂的缺口往前走(注意:刀臂没有反转)。

8、检查刀套信号用手按动刀套上下的电磁阀,检查刀套上检测到位、下检测到位的信号是否正确。

三菱系统:X20A(刀套上到位检测信号),X209(刀套下到位检查信号)发那科系统:X8.5(刀套上到位检测信号),X8.6(刀套下到位检查信号)9、检查刀臂信号用扳手旋转刀臂电机尾端,检查刀臂刹车信号、扣刀信号是否正确。

数控机床的加工中心的刀具装夹与校准技巧

数控机床的加工中心的刀具装夹与校准技巧数控机床是现代制造业中不可或缺的设备,而刀具装夹和校准技巧对于确保数控机床的工作效率和加工精度至关重要。

本文将从刀具装夹和校准技巧两个方面来详细介绍。

首先,刀具装夹是数控机床加工中心中的重要环节。

正确的刀具装夹可以保证刀具的稳定性和切削效果。

以下是一些常见的刀具装夹技巧:1.选择合适的刀具和刀柄:根据加工材料和加工要求选择合适的刀具和刀柄,尽量选择具有高硬度和高耐磨性的材料制成的刀具和刀柄,以提高刀具的使用寿命。

2.正确安装刀具:在安装刀具时,需要确保刀具经过清洁并检查是否有损坏或磨损,然后将刀具插入刀柄并使用适当的工具进行紧固。

3.正确调整刀具的伸出长度:刀具的伸出长度与加工质量和刀具寿命密切相关。

根据加工要求和机床的切削力限制,调整刀具的伸出长度,以保证切削力和切削稳定性。

4.定期清洁和更换刀具:刀具在使用过程中会受到切削力和磨损的影响,导致刀具的切削效果下降。

定期清洁和更换刀具,可以保持刀具的锋利和加工质量。

此外,清洁刀具连接部位的孔槽、切削液通道和切削液喷嘴,以避免切削液堵塞和影响切削效果。

其次,校准技巧是确保数控机床加工精度的关键步骤。

以下是一些常见的校准技巧:1.定期检查和调整机床坐标系:机床坐标系的误差对加工精度有直接影响。

定期使用测量工具(如平行度尺、角尺等)检查和调整机床坐标系误差,确保机床坐标系的准确性。

2.校准工具传感器:数控机床中的传感器使用范围广泛,包括液位、温度和压力传感器等。

定期使用标准仪器对这些传感器进行校准,以确保其测量结果的准确性。

3.调整刀具补偿参数:数控机床加工中心通常会使用刀具补偿参数来补偿刀具和工件的尺寸误差。

根据实际加工情况,对刀具补偿参数进行调整,以确保加工尺寸的准确性。

4.定期维护和保养:数控机床加工中心的各个部件都需要定期的维护和保养,以确保机床的工作精度和寿命。

包括清洁和润滑液确保导轨、滑块和滑动面的顺畅运动,以及更换磨损的零部件。

MasterCAM后处理在FANUC数控系统中的应用

MasterCAM后处理在FANUC数控系统中的应用张素颖;赵衍军【摘要】介绍了自动编程MasterCAM软件Post处理器的安装与修改,详细分析了后处理文件的组成部分,针对FANUC数控系统对后处理文件进行适应性修改,并介绍了计算机和数控机床传输线的连接方式,以助于初学者掌握后处理文件,顺利完成数控加工.【期刊名称】《模具制造》【年(卷),期】2010(010)010【总页数】4页(P9-12)【关键词】自动编程;后处理;数控加工【作者】张素颖;赵衍军【作者单位】杭州职业技术学院友嘉机电学院,浙江杭州,310018;中国石油辽河油田锦州采油厂,辽宁锦州,121209【正文语种】中文【中图分类】TP391.71 引言MasterCAM是美国CNC公司开发的一套CAD/ CAM软件,最新版本为X3.0。

该软件诞生较早且功能齐全,可以构建2D或3D模型,能直接在点、线、面或实体上产生刀具路径。

版本X3.0的刀具路径仿真效果更加直观、形象,后处理得到的NC程序比较可靠、安全,因此有很高的市场占有率。

利用MasterCAM软件自动编程数控加工有3个步骤:第一步根据图纸构建CAD 模型,其后缀名为.MCX(9.0版本其后缀名为*.MC9);第二步在CAD模型上构建刀具路径,生成刀位文件.NCI;第三步执行Post后处理,生成能被数控系统识别的.NC文件,传入数控机床自动加工。

同一产品的不同用户执行第一、第二步大体相同,第三步差异较大,由于不同的用户使用不同是数控机床所致。

虽然MasterCAM软件为绝大多数数控系统提供了Post后处理,但不能保证完全与目标机床的操作系统兼容,应根据需要修改后处理文件。

由于FANUC数控系统应用较多,以该系统为例分析Post后处理文件的组成、Post后处理文件的适应性修改,使自动编程加工得以顺利完成。

MasterCAM的后处理属于专用后置处理系统,为常用数控系统如FANUC提供了标准的后处理器。

刀库的调试及优化

刀库的调试及优化孙旸;化春雷;李焱【摘要】针对重大专项机床产品刀库部分的调试,概括总结了在刀库调试过程中可能出现的问题,分析了所述问题的成因,在此基础上给出了各种问题的解决方法并对程序进行优化.%In allusion to the debugging of tool storage in specific projects, this paper generalizes several probable problems during the debugging process, analyses the reasons, and then brings forward the solutions of the mentioned problems, makes optimization finally.【期刊名称】《制造技术与机床》【年(卷),期】2011(000)008【总页数】3页(P163-165)【关键词】定位信号;互锁;“锁住记忆”模式【作者】孙旸;化春雷;李焱【作者单位】沈阳机床(集团)有限责任公司,辽宁沈阳110142;沈阳机床(集团)有限责任公司,辽宁沈阳110142;沈阳机床(集团)有限责任公司,辽宁沈阳110142【正文语种】中文【中图分类】TH39刀库系统是提供自动化加工过程中所需的储刀及换刀需求的一种装置,其自动换刀机构及可以储放多把刀具的特色改变了传统以人为主的生产方式。

其由电脑程式的控制,可以完成各种不同的加工需求,如铣削、钻孔、镗孔、攻牙等。

根据刀库的容量、外形和取刀方式可概分为斗笠式刀库、圆盘式刀库和链条式刀库。

本次重大专项所采用的是圆盘式刀库。

1 调试中容易出现的问题及解决方法1.1 刀库定位信号的应用在以往所接触到的刀库中,在检测刀库是否转到位的方面,大多只有一个刀库计数信号。

所谓刀库计数,顾名思义,就是刀库每转到下一工位的时候,由其提供一个信号,告诉PLC应该把所记载的工位数随之累加。

加工中心刀库调试方法

---- 辦晶wVr# --------加工中心刀库调试方法前言:我司常用的加工中心的刀库分为两大类: 斗笠刀库常用的两种:1、气动式;2、电动式刀臂检测没有问题后,再把 三段式校刀器 A 件、B 件分别装在主轴和刀臂上,用 位置。

三段式校刀器A 件B 件C 件1、圆盘刀库, 也叫刀臂式刀库;2、斗笠刀库。

刀库圆盘刀库气动式 斗笠刀库电动式、圆盘刀库的调试1、检查刀臂的平直度将百分表固定在主轴上,检测刀臂两端是否平直, 如果不平直则必须校正或通知刀库厂家处理。

(平直度在0.10mm C 件的松紧度作为参照来调整刀库2、大体校正刀库位置将刀臂摆到扣刀位置(即在主轴下面,注意观察位置是否已经到位:刀臂将有一段时间保持固定不动,就可以确认已到达扣刀位置),大体校正刀臂和主轴中心孔的位置。

3、调整刀库的水平度把百分表固定在工作台上,通过支架和刀库的调整块来校正刀臂前后、左右的水平度(水平度在0.15mm以内)4、准确校正刀库位置准确校正校正好刀臂和主轴中心孔的位置标准的位置应当是,C件可以轻松通过E件而进入A件的内孔。

注意:刀臂位置相对主轴要往前0.1mm-0.2mm,坚决不能往后,否则换刀时刀臂容易将主轴打坏。

5、再检查刀库水平度校正好刀臂和主轴中心孔的位置后,再检查刀臂前后、左右的水平度。

若水平度超差,则需要重新校正,如此重复第3和第4步,直到符合要求(水平度在0.15mm以内)。

6、检查刀盘电机和刀臂电机的旋转方向检查刀盘和刀臂的旋转方向是否正确。

刀盘正转正确的方向应当是刀套号在递增;刀臂正确的旋转方向应当是刀臂的缺口往前走(注意:刀臂没有反转)。

刀臂的正确旋转方向刀盘正转8检查刀套信号 用手按动刀套上下的电磁阀,检查刀套上检测到位、下检测到位的信号是否正确。

三菱系统:X20A (刀套上到位检测信号),X209 (刀套下到位检查信号) 发那科系统:X8.5 (刀套上到位检测信号),X8.6 (刀套下到位检查信号)9、检查刀臂信号用扳手旋转刀臂电机尾端,检查刀臂刹车信号、扣刀信号是否正确。

数控机床铣削刀具的卡刀与调整技巧

数控机床铣削刀具的卡刀与调整技巧在数控机床铣削加工中,刀具的选择与调整是非常关键的一步。

其中,卡刀与调整技巧更是需要掌握的重要知识。

本文将为您介绍数控机床铣削刀具的卡刀与调整技巧,帮助您更好地理解和应用。

首先,我们需要明确什么是卡刀。

卡刀是指刀具和刀座之间形成牢固连接的状态。

它对于保证刀具在加工过程中的稳定性和工件质量起着至关重要的作用。

因此,正确地卡刀和调整刀具是确保数控机床铣削加工成功的前提。

首先,让我们来了解一下卡刀的基本步骤。

卡刀一般包括选择刀具、调整刀具位置、固定刀具和檫除干涉。

第一步,选择刀具。

在选择刀具时,需要根据加工工件的材料和要求来确定合适的刀具。

刀具不仅要能够满足加工要求,还要具有良好的刚性和耐磨性,以确保加工质量和刀具寿命。

第二步,调整刀具位置。

在调整刀具位置时,需要注意以下几个方面。

首先,确保刀具与工件之间的距离合适,避免干涉和误差。

其次,调整刀具的进给量和切削深度,以满足加工要求。

最后,调整刀具的倾斜角度和方向,以实现所需的形状和精度。

第三步,固定刀具。

在固定刀具时,需要根据刀具和机床的要求选择合适的夹具和刀具固定方式。

要确保刀具牢固固定,避免在加工过程中产生振动或偏移。

第四步,檫除干涉。

在刀具安装和调整完毕后,需要进行干涉检查,确保刀具和其他部件之间没有干涉和碰撞的可能。

如果存在干涉问题,需要通过调整刀具位置或改变加工参数来解决。

除了以上的基本步骤,还有一些调整卡刀的技巧是需要掌握的。

首先,合理选择刀具。

不同材料和加工要求需要使用不同类型的刀具。

比如,对于硬质材料,可以选择硬质合金刀具;对于高速切削,可选择刚性好的刀具。

其次,注意切削条件的选择。

切削条件的选择不仅与工件材料和形状有关,还与机床的刚度和稳定性有关。

通过合理选择切削速度、进给量和切削深度,可以提高加工效率和质量。

此外,还可以通过加工案例和经验来积累调整卡刀的技巧。

通过观察加工后的工件表面和切屑,可以判断刀具的磨损和切削状态,进而优化刀具的调整和选择。

数控技术应用中常见的技巧与技巧解析

数控技术应用中常见的技巧与技巧解析随着科技的不断发展,数控技术在各行各业的应用越来越广泛。

数控技术通过计算机程序控制机床进行加工,具有高效、精确、稳定的特点。

然而,在实际应用中,我们还需掌握一些常见的技巧和技巧解析,以确保数控加工的质量和效率。

本文将介绍数控技术应用中常见的技巧与技巧解析。

一、刀具选择与切削参数的优化在数控加工中,刀具的选择和切削参数的优化对于加工质量和效率起着至关重要的作用。

首先,根据被加工材料的硬度、切削性能和工件形状等因素,选择合适的刀具。

例如,对于硬度较高的材料,可以选择硬质合金刀具,而对于切削性能较好的材料,可以选择高速钢刀具。

其次,优化切削参数可以提高加工效率和延长刀具寿命。

切削速度、切削深度、进给速度等参数的合理选择,可以保证切削过程的稳定性和刀具的寿命。

例如,对于切削硬度较高的材料,可以适当降低切削速度和进给速度,以减少切削热量和刀具磨损。

二、工件夹持与定位技巧在数控加工中,工件的夹持和定位是确保加工精度的关键。

正确的夹持和定位技巧可以避免工件的移位和变形,保证加工质量。

首先,选择合适的夹具,根据工件的形状和大小,选择合适的夹具类型和夹持方式。

例如,对于圆柱形工件,可以选择三爪自动夹具,而对于板材工件,可以选择平板夹具。

其次,合理的定位方式可以确保工件的精确定位。

在夹持过程中,通过使用定位销、定位块等定位元件,将工件准确地定位在夹具上。

此外,还可以使用辅助定位装置,如角度定位器、高度定位器等,以提高定位精度。

三、加工路径规划与优化在数控加工中,加工路径的规划和优化对于加工效率和质量有着重要影响。

合理的加工路径规划可以减少刀具的空走时间,提高加工效率。

例如,在加工复杂形状的工件时,可以采用分区加工的方式,将工件分成若干个区域进行加工,以减少刀具的空走时间。

此外,加工路径的优化还可以避免切削震动和加工热量集中,提高加工质量。

例如,通过合理选择切削方向和切削顺序,可以减少切削震动,提高加工表面的光洁度。

CNC数控机床对刀的方法与技巧,必备知识!

CNC数控机床对刀的方法与技巧,必备知识!对刀是数控机床加工的最基本的,也是最基础的,对刀也是决定加工的零件的精密程度.如何判断机床的坐标系?为什么要对刀?对刀的目的就是把你的机床坐标和你零件的坐标一样,这样才能开始加工工件,不然你不对刀的话,启动机床就会撞刀,因为你的机床坐标和工件坐标不一样。

当工件以及刀具都安装好后,用试切法对刀,可按下述步骤进行对刀操作:1)先进行回零操作(参考上面的回参考点)2)XY方向的对刀1.将工件通过夹具装在工作台上,装夹时,工件的四个侧面都应留出对刀的位置。

2.起动主轴中速旋转,快速移动工作台和主轴,让刀具快速移动到靠近工件左侧有一定安全距离的位置,然后降低速度移动至接近工件左侧。

3.靠近工件时改用微调操作(一般用0.01mm来靠近),让刀具慢慢接近工件左侧,使刀具恰好接触到工件左侧表面(观察,听切削声音、看切痕、看切屑,只要出现其中一种情况即表示刀具接触到工件),再回退0.01mm。

记下此时机床坐标系中显示的X坐标值,240.500等。

并把相对坐标清零。

4.沿Z正方向退刀,至工件表面以上,用同样方法接近工件右侧,记下此时机床坐标系中显示的X坐标值,如-60.400等。

并把相对坐标清零。

5.据此可得工件坐标系原点在机床坐标系中X坐标值为-60.400/2=-30.200。

除2后的相对坐标值为X方向中心点坐标值。

6.移动到中心点,清零。

7.输入相对的数据:设置-相对清零-X清零-G54-把机床实际坐标输进G54和工件坐标系的X.Y。

3)刀具的Z向对刀(两种方法)第一种方法:1.将刀具快速移至工件上方。

2.起动主轴中速旋转,移动工作台和主轴,让刀具移动到靠近工件上表面有一定安全距离的位置,然后降低速度移动让刀具端面接近工件上表面.3.靠近工件时改用微调操作(一般用0.01mm来靠近),让刀具端面慢慢接近工件表面,使刀具端面恰好碰到工件上表面,再将Z轴再抬高0.01mm,记下此时机床坐标系中的Z值,如-140.400等,则机床坐标系中的Z坐标值为-140.400。

数控机床刀架刀库系统典型故障分析

安徽工贸职业技术学院毕业论文论文题目:典型数控机床与维修学院/系别:安徽工贸职业技术学院/机械系专业/班级:数控技术专业/数控2班学制:三年姓名:江伟学号:指导教师:方旭摘要本文简略介绍了通用典型CAD\CAM平台在进行数控铣削加工编程时,其三轴刀具轨迹设计、五轴刀具矢量控制及其轨迹设计、后处理程序开发等方面的对比应用,并以实例的形式进行说明,希望能为大家利用不同的CAM软件平台进行数控编程时提供参考借鉴作用。

数控加工作为机械制造业中先进生产力的代表,经过十余年的引进与发展,已经在汽车、航空、航天、模具等行业发挥了巨大的作用。

它推动了企业的技术进步和经济效益的增长。

但是由于多方面原因,国内不同行业在应用数控加工方面表现的差距较大。

一方面由于机床刀具软硬件配置等方面的原因,尤其是多坐标控制联动的高速铣削机床,进口设备由于其成本很高,企业不得不考虑其投资效益问题。

另一方面多坐标联动高速铣削的CAM软件选型、应用编程与开发方面,需要一个长时期的技术积累才能赶上国外先进水平,尤其是对于人员的技术水平要求较高的CAM软件应用编程开发方面表现更为明显。

用于数控铣削加工编程的CAM软件平台较多,比较常用的UGNX、CATIA、Pro/E、Mastercam、Cimatron、Surfcam、Powermill等,这些CAM软件平台在不同企业数控铣削编程方面发挥了很大的作用,虽然各自应用流程略有差别,但各系统提供的基本数控编程功能都比较相似。

但是企业产品对象不同,使得对CAM平台的选型和应用方面的要求有所不同。

数控三轴铣削编程上都能满足企业的要求,但在五轴铣削编程,刀具轴矢量控制与后处理程序开发等方面还是存在较大差别的,尤其是五轴机床的加工编程与后处理程序开发表现更为突出。

本文就通用的CAD\CAM 软件平台为环境,以几个具体的产品对象的数控铣削加工编程应用实例,简要介绍它们在进行数控三轴铣削、五坐标联动加工编程、后处理开发模式、机床仿真加工模拟接口方面的实例应用。

加工中心刀库乱刀处理方法

V C 60立 式 加 M L0 工 中心 为 例 介 绍

一

下 刀 库 回零 的

操作 ( 附图 ) 见 。

刀 库 规 格 说 明:本 座 刀 库 是

圆盘 刀 库,刀 位

换 刀点 换 刀机械 臂

表中的表 内值 为 0~1 ,不重复 且排序无 章 ,0~1 6 6一 个都不少 。如发现某个数值 重复或缺失 ,即可判定刀具 换刀过程有误。刀具乱刀或者在换刀 时没有 调出预先的

加工时依次换刀进行零件的加工 ,如 果机床乱刀 ,直接

查 刀 表: 击M I 板上的SS M ' m 看 具 点 D面 t T F, VE 4

导致换错刀加工 ( 零件报废 ) ,或者撞 刀 、撞机床。

1 产生乱刀原因的分析 .

乱刀的产生原因大体有以下几个方面 :① 在正常换

刀时 由于换刀气压不足 ,导致换 刀过程卡住。在手动刀

刀库 回零 :由于刀库的种类 繁多 ,对应 的系统 繁多

0 0 0 3

0 0 0 4

DO H O0 3

DO 0 0 4

3

4

( F N C系统 、SE N 如 AU IME S系统等 ) ,机床生产厂 商的 不同,刀库回零操作可能不一样。 下面以采用某公司型号为 B 4 1D1 T 06 的圆盘式刀库 ,

CT 幕下 软键匦 , 次点 圃一匦 丽 R屏 的 圃 依 击匦

一

匦

一 叵

, 现 统 面 表1 示。 出系 界如 所

表 1 刀 具表

D T ( 内值) AA 表

『 0 l

2

库复位后可能产生 刀库乱刀。②在加工 中心机 械手换刀 时 ,由于操作人员按下 了 R S T复位键 ,或者急停键。 EE

CNC机床加工技术的关键技巧与经验分享

CNC机床加工技术的关键技巧与经验分享CNC(Computer Numerical Control)机床作为一种现代化的数控机床,在制造业中应用广泛。

借助计算机控制系统,CNC机床能够高效、精确地完成各类加工任务。

然而,熟练掌握CNC机床加工技术的关键技巧与经验对于提高加工质量和效率至关重要。

本文将就此展开讨论,希望能够给读者带来一些有益的指导和启示。

一、加工前的准备工作CNC机床加工前的准备工作至关重要,能够直接影响后续加工的质量和效果。

首先,我们需要明确加工零件的图纸和工艺要求,了解需要使用的刀具和切削参数。

其次,必须对CNC机床进行严格的检查和保养,确保其性能良好,各项功能正常。

最后,要充分了解材料的特性,选择适当的切削速度、进给速度和切削深度,以确保加工的质量和效率。

二、合理设置工艺参数在进行CNC机床加工时,设置合理的工艺参数是非常重要的。

首先,要选择适当的刀具类型和刀具材质,根据不同的加工需求灵活选择。

然后,根据材料的硬度和切削特性,合理设定切削速度、进给速度和切削深度。

此外,还要根据加工零件的要求,选择合适的加工方式,如铣削、钻孔、车削等。

合理设置工艺参数可以最大程度地发挥CNC机床的加工效率和精度。

三、合理选择夹具和刀具路径在CNC机床加工中,选择合适的夹具和刀具路径也是非常重要的。

夹具的选择应根据零件的形状、尺寸和材料特性来确定,以确保零件在加工过程中的稳定性和精确度。

刀具路径的选择应遵循尽量减少切削次数、提高切削效率的原则,并考虑到刀具的切削方向、进给方向、切削速度等因素。

合理选择夹具和刀具路径可以最大程度地提高加工的效率和精度。

四、加工过程中的注意事项在进行CNC机床加工时,有一些注意事项需要特别关注。

首先,要定期检查加工过程中刀具的磨损情况,并及时更换磨损严重的刀具,以保证加工质量。

其次,要定期清理机床和切削液,防止切屑和切削液的积聚影响加工效果。

此外,要合理安排加工顺序,尽量避免因加工顺序不当导致的工件变形或加工难度增加。

加工中心刀库控制与调试方法研究

加工中心刀库控制与调试方法研究李继中【摘要】加工中心刀库控制与调试是实现加工中心控制功能的难点.加工中心刀库控制功能的实现方法一般有2种,一种是通过调用宏程序与数控系统变量及参数设置、PLC/PMC控制程序相结合的实现方法;另一种完全由PLC/PMC编程控制.本文以深圳职业技术学院数控技术专业自行开发的加工中心实训设备为例,介绍了调用宏程序实现自动换刀的刀库控制与调试方法,并给出了宏程序的编制思路与参考程序、相关参数的设置、刀库控制及调试的方法与注意事项,并对2种实现方法的优缺点进行了比较.【期刊名称】《深圳职业技术学院学报》【年(卷),期】2011(010)003【总页数】7页(P7-13)【关键词】加工中心;刀库控制;数控系统;可编程控制器/可编程机床控制器;宏程序;调试【作者】李继中【作者单位】深圳职业技术学院,广东深圳518055【正文语种】中文【中图分类】TG659加工中心是实现高效数控加工的基础,也是柔性制造系统(FMS)和无人工厂或车间的基本组成单元.加工中心控制功能的实现与调试难点是刀库的控制与调试.加工中心的刀库形式有盘式(或称为“斗笠”式)刀库与刀袋式刀库等2种结构形式,但刀库控制功能的实现及其调试方法相同.下面以FANUC 0i-MC控制系统立式加工中心盘式刀库控制功能的实现与调试为例,介绍加工中心刀库控制与调试的方法[1],该方法已应用于深圳职业技术学院数控技术专业自行开发的加工中心实训设备的调试中,该设计思路也适用于刀袋式刀库的控制与调试.刀库控制功能的实施方法主要有2种,一种是全部通过PLC/PMC编程实现,另一种是通过调用宏程序与PLC/PMC编程、系统参数相结合的实现方式.文章主要介绍调用宏程序与可编程逻辑控制器(PLC)/(PMC-可编程机床控制器)编程、系统参数相结合的实现方法.1 刀库控制需求图1 盘式刀库刀盘、主轴、换刀准备及换刀等位置间的相互关系立式加工中心盘式刀库换刀过程中,刀盘、主轴、换刀准备及换刀等位置的相互关系如图1所示.刀库的控制分为手动控制和程序自动控制两种方式.手动控制主要用于刀库的安装与调试或维护等,主要有刀库手动回零、手动选刀及单段辅助控制指令(M指令)操作等;程序自动控制主要用于生产中的自动换刀控制.自动换刀控制过程如图2所示.深圳职业技术学院数控技术专业某加工中心的刀库电气控制如图3所示.图2 自动换刀控制过程图3 某加工中心刀库电气控制关系2 宏程序的编程思路宏程序的编制思路与步骤如下:(1)保存数控系统的编程状态:尺寸单位的公/英制状态、进给量是绝对值编程还是增量值编程,宏程序中采用增量值编程;(2)主轴初始化:主轴停转后,移至换刀点;主轴准停;读主轴刀号;(3)比较主轴刀号与刀库刀号是否相等:必须保证主轴刀号等于刀库刀号;(4)判断主轴上是否有刀:若无刀,直接换所需刀号,若有刀则进入下一步;(5)判断主轴刀号是否为所需换刀刀号:若是,结束换刀,若不是则进入下一步;(6)所需换刀刀号是否大于刀库刀号:若是,则报警退出;若不是则进入下一步;(7)判断所需换刀刀号是否为零号:若是,同报警退出;若不是则进入下一步;(8)刀库推出,主轴还刀,刀库选刀,主轴抓刀,刀库退回;(9)换刀结束,并恢复系统的编程状态(主程序模态),返回主程序;自动换刀所调用的宏程序的编程思路如图4所示.图4 自动换刀宏程序的编制思路3 实现宏程序调用的系统变量及参数设置以数控技术专业开发的FANUC0i-MC控制系统加工中心实训设备为例说明.1)输入信号变量(G54.0~G54.2)[2]740~741为了实现宏程序与PMC(梯形图程序)间的跳转控制,使用系统的3个输入信号作为刀号判别.具体内空如表1所示.表中G54.0,G54.1,G54.2是0还是1由PMC的梯形图程序的运行结果决定[3-4](梯形图程序可参见参考文献[1]光盘中附录9的程序),其结果在宏程序中调用(参见附录:宏程序例).2)报警变量在判别刀号时可能出现错误,需要报警,必须通过宏程序实现,FANUC 0iC系统的“#3000”变量用于宏程序报警[3]310,可显示报警号和报警信息.使用格式为:报警号为变量“#3000”的值(0~200)加上3000;报警信息为其表达式后指定的报警信息(不超过 26个字符).例如“#3000=1(TOOL NOT FOUND)”对应屏幕上的显示为“3001 TOOL NOT FOUND”(参见附录:宏程序例).3)系统模态信息变量(#4003,#4006)[5]313由于宏程序中使用增量编程,在执行宏程序前必须保护主程序的系统模态,在执行完成宏程序后必须恢复主程序的系统模态,因此需用到系统模态信息变量.主程序中的系统模态主要有公/英编程和绝对值/增量值编程模态,对应的系统变量为“#4003”(对应系统当前所处的编程坐标模态值G90/G91)和“#4006”(对应系统当前所用的编程单位系统G20(英制)/G21(公制).4)宏程序调用及刀库相关系统参数[6][2]742-746用“M06”调用宏程序实现刀库的自动换刀控制所涉及到的有关参数如下表2所示.表1 调用宏程序实现换刀所用的输入信号变量PMC→NC的信号输入信号变量名系统变量名变量值对应的意义G54.0 UI000 #1000 “1”表示编程刀号大于等于刀库容量G54.1 UI001 #1001 “1”表示主轴刀号等于编程刀号(T码值)G54.2 UI002 #1002 “1”表示编程刀号为0表2 用M06调用宏程序O9023实现换刀控制的有关参数及其设置参数号(PRM#)意义设置值说明6083 用M指令调用宏程序O9023 6 指定M06调用宏程序O9023 4031 设置主轴准停位置数据主轴准停位置数据保存主轴准停的位置数据4077 设置主轴准停时位置偏移量准停时的偏移值保存主轴准停时的位置偏移值4038 设置主轴进行准停的转速准停过程中主轴转速保存主轴准停过程中转速1241 设置换刀点位置数据换刀点位置数据保存主轴换刀点的位置数据4000.0 设定主轴与电机的旋转方向 0/1 使用主轴内置编码器时,0表示主轴与电机旋转方向相同4002 4002.3 0 4002.2 0 4002.1 0表示使用主轴位置编码器作为位置反馈4002.0 1 4015.0 定向是否有效 1 设为“1”表示定向有效4010.2 0 4010.1 0 4010对应设置为“0、0、1”时表示使用内置位置编码器4010.0 14056~4059 设置主轴与主轴电机间的传动比 0 全为0表示主轴与主轴电机间的传动比为1:1 3202.4 设置宏程序禁止编辑 1 设为“1”时表示保护宏程序O9000~9999被编辑4 刀库控制的设计与调试4.1 刀库手动回零为了避免断电停机后刀库刀号出错,加工中心一般均具有手动刀库回零功能.加工中心在进行手动刀库回零操作后,设计上必须保证主轴刀号与刀库刀号一致,避免因刀号出错而发生主轴还刀时与刀库相撞;不一致时,设计上必须具有“刀库刀号与主轴刀号不同”的报警功能,提示操机员或调试员排除此故障.4.2 手动选刀功能加工中心一般均具有刀库正转和反转手动操作功能,每按一次相应的按键,刀库向相应方向转动一个刀位,便于刀库故障排除、刀库安装调试、刀库刀号“乱码(主轴刀号与刀库刀号不一致)”故障的排除等.在编制PLC/PMC程序时,必须保证刀库正转一档时,刀库计数器加 1,当计数值达到刀库容量值时,再正转一档时,计数值为“1”;反之,刀库反转一档时,刀库计数器减 1,当计数值为1时,刀库再反转一档时,计数值为刀库容量值.在排除刀库刀号“乱码”故障时,必须保证刀库刀号存储器中的数值等于主轴刀号存储器中的数值(通过PMC的梯形图程序实现),否则,自动换刀时会出现撞刀库现象.刀库正反向转动的设计除了电气控制的硬联锁外,PLC/PMC程序中还必须设计相应的软联锁功能.4.3 保证自动换刀的效率自动换刀的效率保证了生产效率.有两种情况涉及到换刀时间,一种是主轴上没刀需换T码刀号;另一种是主轴上有刀换为T码刀号.当主轴上没刀时,宏程序或PLC/PMC程序设计上应取消还刀操作,只进行选刀与抓刀操作,以便保证换刀时间最短.当主轴上有刀时,PLC/PMC程序设计上应保证选刀时间最短,即在设计“ROT(旋转)”指令的功能时,选择就近选刀功能.4.4 刀库的功能调试刀库是一个精密装置,在刀库的安装及功能调试过程中,因功能(程序)设计不对极易损坏刀库,因此在刀库功能的调试过程中必须注意以下事项.(1)主轴准停角度的测量与设置主轴准停角度的测量与设置出现较大偏差时,在主轴还刀或取刀时容易撞坏刀库的刀位装置或主轴,因此必须保证主轴准停角度测量准确,同时保证数控系统参数(FANUC 0i系统的PRM#4031、#4077)值设置正确.(2)Z轴第二参考点位置测量与设置Z轴第二参考点即主轴换刀点位置不准确时,主轴还刀或取刀时容易将刀库或主轴撞坏,且刀库的推出或退回一般均采用气动或液压控制装置,一旦位置不准,就会发生刀库与主轴相撞的现象,若是采用机械臂换刀的刀袋式刀库,则容易将刀库和主轴打坏,因此,在测量Z轴第二参考点位置数据时,一定要测准,且数控系统对应的参数值设置一定要正确.(3)刀库选刀定位调试在刀库的安装调试时,通过手动选刀控制操作,确定刀库转动过程中的定位是否出现提前或滞后的停止位置现象,若有,必须进行调整,确保定位准确;调试相应的PLC/PMC程序时,检查正转和反转寄存器中的数值是否与设计要求相符.(4)刀库推出或退回位置检查盘式刀库在还刀或换刀过程中,刀库需要进行推出与退回动作,调试时必须保证其推出或退回位置准确.可在MDI模式下运行对应的辅助功能(M)指令,并检查位置关系及对应的“推出到位”或“退回到位”的行程开关信号,确保正确. (5)刀库推出功能调试盘式刀库的推出一般采用气动或液压控制,若刀库推出由气动控制,首先在确保PLC/PMC程序或宏程序设计正确(即保证刀库刀号与主轴刀号相同)的前提下,才能让刀库具有推出功能,然后在刀库推出期间必须保证刀库推出电磁阀保持通电,使刀库处于推出状态,否则刀库就会退回,造成刀库或主轴的损坏.刀库推出前,宏程序或PLC/PMC程序设计必须进行主轴刀号与刀库刀号是否相等的判别,若不相等时,程序设计上必须让刀库旋转,保证刀库刀号与主轴刀号相等时方可推出,否则会发生刀库与主轴相撞的事故.(6)调用宏程序换刀的全过程调试在刀库控制功能的宏程序及PLC/PMC程序功能单独调试全部正确后,最终必须验证调用宏程序换刀的全部过程,以便调试程序的全局正确性及功能的协调性.首先,保证刀库及主轴上都不装刀,在单段运行模式下执行自动换刀程序,每执行一段程序后,检查加工中心及刀库的动作与功能是否正确、位置是否到位等,确保每步对应的功能及动作、位置都正确后,再在刀库上装上刀再进行单段运行验证,若单段运行模式下的整个换刀过程都正确,最后再在MDI或AUTO模式下进行全过程的验证,若所有功能和动作都正确,且刀库及主轴都安全,则说明刀库控制功能已全部调试好.4.5 加工前检查当上述调试全部正确,且满足要求时,说明加工中心刀库的控制功能已全部实现,可以交付使用.但在交付使用后,操作中可能会发生人为错误而出现刀库与主轴相撞的事故,即主轴上有刀,刀库对应的刀位上也有刀,此时,若进行自动换刀,就会发生刀库与主轴相撞的事故,因此,在开机后,加工前,必须检查这一情况,避免该情况的发生.5 不同实现方法的比较除了调用宏程序实现加工中心的自动换刀功能外,另外一种实现方法就是全部利用PLC/PMC的指令进行编程,两者各有特点.调用宏程序实现自动换刀方法的优点是宏程序编制思路清晰、明了,对应的PLC/PMC程序简短,可读性好,扫描周期短,控制功能的调试简单,但控制功能的实现需要数控系统变量/参数设置、宏程序设计、PLC/PMC程序设计相互配合,因此,要求编程或调试员熟练掌握数控系统的参数及变量、宏程序编制、PLC/PMC程序设计等.采用PLC/PMC编程实现自动换刀功能的优点是不需熟悉数控系统的变量、参数、宏程序编制等,只需利用PLC/PMC的指令编程,但PLC/PMC的程序容量较大,程序的扫描周期较长,程序逻辑关系复杂,阅读与分析容易出错.主要是利用“COIN(一致性检测)”指令与“COMP(数值大小判别)”指令实现逻辑比较与跳转.对于PLC/PMC编程能力较强的工程技术人员比较适合采用这种方法.深圳职业技术学院数控实训室的台湾“协鸿”加工中心,其自动换刀功能的实现就是采用这种方法.附录:自行开发的加工中心实训设备所采用的宏程序(参考宏程序例),供同行参考.参考文献:[1] 李继中.数控机床调试与维修[M] (附光盘中附录9).高等教育出版社,2009.[2]日本发那科公司.FANUC Series 0i-MODEL C/0i-Mate-MODEL C CONNECTION MANUAL—FUNCTION(B-64113EN-1)[Z].日本,FANUC Ltd,2004-06.[3] 北京发那科机电有限公司.BEIJING-FANUC PMC MODEL PA1/SA1/SA3 梯形图语言编程说明书[Z].B-61863C,BEIJING-FANUC,2001.[4] 北京发那科机电有限公司.BEIJING-FANUC PMC SA1/SB7 梯形图语言补充编程说明书(B-61863C-2/01)[Z].北京:北京发那科机电有限公司,2003.[5] 北京发那科机电有限公司.FANUC Series 0i-MC操作说明书(B-64124CM)[Z].北京:北京发那科机电有限公司,2004-07.[6] 北京发那科机电有限公司.FANUC Series 0i-MODEL C/ FANUC Series 0i Mate-MODEL C参数说明书(B-64120CM/01)[Z].北京:北京发那科机电有限公司,2004-11:137-177.。

数控铣床刀库怎么调整【干货技巧】

由于数控铣床的购置、运行和维护成本相对加工中心要低,受到很多加工企业的青睐,可是数控铣床没有刀库,不能自动换刀,一个产品只用一把刀就能加工完成的工件非常少,在数控铣床上完成多把刀具加工工件有多种方法:(1)将每一把刀具出一个程序,缺点是频繁调用程序,程序段比较多的时候,容易出现程序调用错误,造成工件报废。

(2)将所有刀具出一个程序,然后手动修改加工程序,在换刀点增加暂停,主轴移动到合适的位置,最后手动更换刀具,手动修改程序容易出现手误,造成程序出错,出现不应该有的加工事故。

因此,换刀已经成为了数控铣床提高加工效率的重要瓶颈。

笔者通过长期的实践探索,总结出一套“CAM加工软件+宏程序”相结合的方法,彻底解决了数控铣床换刀中的缺点与不足,基本达到了换刀的安全、方便、快捷。

我们将CimatronE的后置处理文件加以适当的修改,具体方法如下:打开CimatronE软件,打开后置处理NC.ex2文件,找到TOOL CHANGE程序段,如下所示:TOOL CHANGE: IF (QUALIFIER_NAME == “first”) OUTPUT \J “T”TOOL_NUM ; OUTPUT \J “M06”; OUTPUT \J “G90 G57 G0”“X”X_CURPOS “Y”Y_CURPOS;OUTPUT \J “G43 H”TOOL_NUM “Z”Z_HOME; OUTPUT \J “S”SPIN_SPEED ““SPIN_DIR; ELSEOUTPUT \J “M9”;圆孔内腔加工主要是利用了数控系统的螺旋插补功能G02和G03,这项功能广泛应用于圆孔的各种加工,例如开粗、扩孔、精铣(实现以铣代铰、以铣代镗)等。

在内孔粗加工时,当使用性能优良的新型刀具时,如四刃过中心硬质合金涂层铣刀,由于这类新型刀具本身就设计为在工艺上完全允许垂直向下进给加工,通俗的说就是“刀当做钻头用”。

当然如果铣刀当做钻头用,对铣刀的要求必然较高,可通过调整有关参数来改善加工时铣刀的受力及排屑状况。

小型五轴数控机床的刀库设计及其优化

小型五轴数控机床的刀库设计及其优化摘要:目前科技发展迅猛,在这发展过程中工业化是的生产方式也更加多样化了,智能化的生产方式逐渐取代了手工作坊式的生产模式,在加工工件过程中,由于工艺的复杂性,一把刀具并不能满足加工工件的需求,这就需要多把刀具分工来完成,自动换刀装置的出现能够很好的的为加工工件提升效率。

现如今我国大多数的工厂还是以手工换刀的方式存在,主要原因在于现在市场上直接购买的自动换刀装置都是按普遍性设计,价格高且普遍性不强。

本文主要针对的是小型五轴机床作为对象,研究并设计基于机床的刀库设计及其优化,使其刀库结构简单、小巧、成本低廉,提高加工效率,为进一步研发小型五轴机床低成本刀库打下基础。

我们通过搜集有关的文献,发现我国的自动换刀装置相较于国外来说发展起步晚,现在的大型数控机床主要还是来源国外工业发达的国家,国内生产机床的的企业在国际市场中目前缺乏有效的竞争力,市场上对于小型机床的自动换刀装置没有投入多大这一方面的研究,而小型五轴机床能够很好的的为高校提供教学之用,推进我国五轴数控的发展。

在制造业这一领域,加工中心与五轴机床的区别在于多了能够存取刀具的刀库,在加工工件的时候能够极大的提高换刀效率。

在进行研究自动换刀装置中的设计,着重点在于刀库的设计,他的作用在于对刀具的存放,能使工件加工的效率大大提高,本文研究的内容如下所示:(1)对小型五轴数控机床的技术进行分析,并对国内外的刀库研究现状进行综述,通过机床的参数要求,完成刀库的总体方案设计。

(2)结合上述机床有关参数及技术设计要求,本文完成小型五轴数控机床刀库的结构设计,并在Pro/E中完成建模和装配。

(3)运用powermill软件进行模拟加工,建立机床仿真模块,对刀库进行仿真加工,生成相应的刀具路径。

(4)对PM-post后置处理模块的设置方法和流程进行研究,根据刀位文件来生成机床能识别的NC程序。

关键词:加工中心;刀库;后置处理;数控加工仿真III小型五轴数控机床的刀库设计及其优化Design and optimization of tool magazine for small five axis NCmachine toolAbstract:At present,science and technology are developing rapidly,In this development process,the industrial production mode is also more diversified.The intelligent production mode gradually replaces the manual workshop production mode.In the process of processing the workpiece,because of the complexity of the process,one tool can not meet the needs of processing the workpiece,which requires more tools to complete the division of labor.The emergence of automatic tool change device can be a good way to process the workpiece Improve efficiency.At present,most of the factories in our country still use the way of manual tool change.The main reason is that the automatic tool change device purchased directly in the market is designed according to the universality,and the price is high and the universality is not strong.This paper mainly aims at the small five axis machine tool as the object,studies and designs the design and optimization of the tool magazine based on the machine tool,which makes the structure of the tool magazine simple,compact,low cost, improves the processing efficiency,and lays the foundation for further research and development of the low-cost tool magazine of the small five axis machine tool.Through the collection of relevant literature,we found that the development of automatic tool change device in China started late compared with that in foreign countries. Now the large-scale CNC machine tools mainly come from foreign countries with developed industries.The domestic enterprises producing machine tools are lack of effective competition in the international market,and the market has not invested much in the research of automatic tool change device of small-scale machine tools Research,and small five axis machine tools can provide a good teaching for colleges and universities,promote the development of five axis CNC in China.In the field of manufacturing industry,the difference between machining center and five axis machine tool is that there are more tool libraries thatIVcan access tools,which can greatly improve the efficiency of tool change when machining workpiece.In the study of the design of the automatic tool change device,the focus is on the design of the tool magazine.Its function is to store the tools,which can greatly improve the efficiency of workpiece processing.The content of this paper is as follows: Firstly,This paper analyzes the technology of small five axis numerical control machine tool,summarizes the research status of tool magazine at home and abroad,and completes the overall design of tool magazine through the parameter requirements of the machine tool.Secondly,Combined with the above machine parameters and technical design requirements,this paper completed the structure design of small five axis CNC machine tool magazine,and completed the modeling and assembly in Pro/E.Thirdly,Using PowerMILL software to simulate machining,the simulation module of machine tool is established,and the tool library is simulated to generate the corresponding tool path.Fourthly,This paper studies the setting method and flow of PM post post processing module,and generates NC program which can be recognized by machine tool according to cutter position file.Key words:Machining Center;tool magazine;post processing;numerical control machining simulatV小型五轴数控机床的刀库设计及其优化目录摘要 (III)Abstract (IV)1绪论 (1)1.1课题研究背景 (1)1.2国内外自动换刀装置研究 (2)1.3课题研究价值和意义 (3)1.3.1加工中心刀库 (3)1.3.2刀库问题及处理方法 (5)1.3.3刀库故障及修理方法 (5)1.4主要研究内容 (5)1.4.1研究目标 (6)1.4.2研究内容 (6)1.5本章小结 (6)2刀库方案设计 (7)2.1五轴数控机床简单介绍 (7)2.1.1五轴联动数控机床结构特点 (7)2.1.2五轴联动数控机床类型 (8)2.2刀库型式、特点、方案 (8)2.2.1刀库的型式 (8)2.2.2刀库的特点 (8)2.2.3刀库的方案 (9)2.3主要部件选型 (10)2.3.1油水分离器 (10)2.3.2空气压缩机 (10)2.3.3电磁换向阀 (11)2.3.4自动换刀主轴 (12)VI2.4用Creo软件进行刀库建模 (15)2.4.1Creo软件 (15)2.4.2基于Creo软件的刀库设计 (15)2.4.3刀座卡簧夹紧力计算 (16)2.4.4Creo软件使用步骤 (16)2.5本章小结 (17)3加工工艺分析及其数控编程 (18)3.1Powermill软件介绍 (18)3.1.1多轴数控加工概述 (18)3.1.2powermill简介 (18)3.2基于powermill的五轴数控机床仿真 (19)3.3刀库的仿真加工 (20)3.3.1powermill加工编程步骤 (20)3.3.2加工工艺分析 (21)3.4本章小结 (23)4后置文件处理应用 (24)4.1后置处理的方法 (24)4.1.1后置处理程序 (24)4.1.2powermill后置处理方法 (24)4.1.3后置处理程序工作流程 (26)4.2PM-post软件 (27)4.2.1PM-post后处理 (27)4.2.2PM-post软件介绍 (28)4.2.3PM-post后处理步骤 (28)4.3本章小结 (29)结论与展望 (30)5.1结论 (30)5.2展望 (30)VII小型五轴数控机床的刀库设计及其优化参考文献 (31)致谢 (32)附录 (33)VIII1绪论1.1课题研究背景随着科技的高速发展,我国的制造业也迎来了新一轮的春天,机床产业是我国国民经济发展的基础,也是高科技领域中的重要组成成分。

CNC圆盘式刀库补充说明

1580圆盘式刀库使用说明(802D)1圆盘式刀库补包括以下文件刀库乱时重新复位程序:T0.MPF换刀循环程序(共四个):MGZ_SPFTOOL_SPFTSH_SPFINI_SPF这5个程序不能删除。

2:自动换刀:自动或MDA方式,写入以下指令(两条指令必须分两行,不能写在同一行),然后启动,机床换刀。

TxxM63:刀库乱时,刀库复原:取下主轴刀具。

机床回零,自动方式,执行程序T0.MPF,刀库动作。

动作动作结束后,刀库回到1号刀,刀具表复原,根据程序重新调整刀库中的刀具。

刀库已复原,可以执行程序。

4:刀库维护操作在刀库维护操作时,应取下主轴和刀臂上的刀具,在以下操作中注意刀库部件不要互相干涉。

刀库停止位置异常时,按复位键。

机床处于正常状态。

回零方式,轴选择为第四轴,旋转钥匙开关(不松开):按刀臂动作键,刀臂转动60度或240度或回位;按刀套动作键,刀套水平或垂直;按刀库正转键,刀库正转;按刀库反转键,刀库反转。

5:刀具表中T码后的方框打X表示该套放的是主轴上的刀,既T0所表示的刀6:在换刀过程中,不能按复位或急停。

在换刀过程中,如果按复位或急停,刀库动作正常执行完毕。

但是刀具表不刷新,导致刀具表乱,刀具号乱。

如果在换刀过程中按了按复位或急停,请按照以下步骤重新调整刀库和程序中的刀号:取下主轴刀具。

机床回零,自动方式,执行程序T0.MPF,刀库动作。

动作动作结束后,刀库回到1号刀,刀具表复原,根据程序重新调整刀库中的刀具。

刀库已复原,可以执行程序。

7:参数参数设定后,须机床断电,参数才生效。

MD14510[0] :刀库刀位数MD14514[0] :主轴准停角度MD14514[1] :X 轴换刀点MD14514[2] :Y 轴换刀点MD14514[3] :Z 轴换刀点MD14514[4] :进入换刀点的速度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

N136X0 . F954 . 8 N138G0Z50 . N140M5 N142G91G28Z0 . M9 N144G28X0 . Y0 . A0 . N146M01 (D16 TOOL - 3 DIA. OFF. - 3 LEN. - 3 DIA. - 16.) N148T3M6 N150G0G90X10 . Y-8 . A0 . S2387M3 N152G43H3Z50 . M8 N154Z12 . ………… N344M01 (D6R3 TOOL - 12 DIA. OFF. - 12 LEN. - 12 DIA. - 6.) N346T12M6 N348G0G90X10 . Y-3 . A0 . S5000M3 N350G43H12Z50 . M8 N352Z12 . N354G1Z10 . F800 . N356X0 . F1600 . N358G0Z50 . N360M5 N362G91G28Z0 . M9 N364G28X0 . Y0 . A0 . N366M01 (D4R2 TOOL - 13 DIA. OFF. - 13 LEN. - 13 DIA. - 4.) N368T13M6 N370G0G90X10 . Y-2 . A0 . S5000M3 N372G43H13Z50 . M8 N374Z12 . N376G1Z10 . F800 . N378X0 . F1600 . N380G0Z50 . N382M5 N384G91G28Z0 . M9 N386G28X0 . Y0 . A0 . N388M30 % (2)、CNC 加工中心操作人员需进行以下配合操作,(1) 首先把 CNC 加工中心主轴上刀具拆下来。按下面板上单段 运行按钮,然后把以上后处理好程序输入 CNC 加工中心, 再 一 次 一 次 地 按 运 行 按 钮 。 当 运 行 到“ N104T1M6 ”程 序 行 时,这时 CNC 加工中心刀库会把其 1 号刀装到主轴上,装 好后需把它从主轴上拆下来,(假如刀库 1 号没刀,CNC 加 工中心刀库也会作换刀的假动作),继续一次一次地按运行 按 钮 ,虽 然 没 刀 ,但 机 床 还 是 会 一 步 一 步 地 往 前 运 行 ,当 运 行 到 “N122G28X0.Y0.A0.”, 这 时 把 与 MasterCAM 中 GONG-CHANG_MM 刀库相一致的 1 号 刀 D32R6 (如图 3)

(D32R6 TOOL - 1 DIA. OFF. - 1 LEN. - 1 DIA. - 32.) N104T1M6 N106G0G90X10 . Y-16 . A0 . S1193M3

N108G43H1Z50 . M8 N110Z12 . N112G1Z10 . F238 . 6

N114X0 . F477 . 2 N116G0Z50 . N118M5 N120G91G28Z0 . M9

自动化与控制

75

CNC 数控机床刀库技术处理的万能办法

钱杨林 钱春华

(湖南科 技经 贸职 业学院 ,衡阳 421002)

摘 要:本文通过对于多台带刀库 CNC 加工中心大批量加工同样零件 时 刀 库 问 题 的 分 析 ,并 详 细 提 供 了 软 件 编 程 和 CNC 加 工 中 心 操 作 相 结 合 的 处 理 方 案 ,使 编 出 程 序 更 具 有 通 用 性 ,使 CNC 加 工 中 心 刀 库 操 作 方 式更具通用性,从而大大提高了生产效率 。

N122G28X0 . Y0 . A0 . N124M01 (D16R0.8 TOOL - 2 DIA. OFF. - 2 LEN. - 2 DIA. - 16.) N126T2M6

N128G0G90X10 . Y-8 . A0 . S2387M3 N130G43H2Z50 . M8 N132Z12 . N134G1Z10 . F477 . 4

通过分析问题主要出现在两方面:A、不同 CNC 加工 中心之间相同刀号的刀具不一样,比如一 台 CNC 加工中 心 2 号刀是 D20 平刀,而另一台 CNC 加工中心的 2 号刀 是 D16 平刀。B、同一台 CNC 加工中心的刀具和刀号错乱 情况。如一台 CNC 加工中心 2 号刀 D12 平刀却放在 6 号 刀的位置。因为是批量生产,每台 CNC 加工中心使用是同 样 的 加 工 程 序 ,要 达 到 安 全 、高 效 生 产 目 的 ,必 须 解 决 以 上 两问题。即 A、不同 CNC 加工中心之间相同刀号的刀具一 样。B、同一台 CNC 加工中心的刀具和刀号必须一一对应。

几 年 前 一 次 暑 假 我 们 在 东 莞 一 家 工 厂 上 班 ,其 主 要 批 量加工生产各种零件。车间有数台带有刀库的法那克 CNC 加 工 中 心 。 但 车 间 操 作 工 人 在 刀 库 的 使 用 上 经 常 出 现 一 些 问 题 。针 对 以 上 情 况 ,领 导 要 我 研 究 一 种 比 较 通 用 的刀库解决方案。 2 问题分析及解决

自动化与控制

77

装 上 主 轴 。(必 要 时 可 以 在 对 刀 点 对 好 刀 ,并 将 其 输 入 到 长 度补偿号 1 中,并手 动 把 刀 具 移 到 较 高 安 全 高 度 ,这 样 以 后 加 工 时 此 刀 不 需 再 对 刀) 再 一 次 一 次 地 按 运 行 按 钮 , (2)当 运 行 到“N126T2M6”程 序 行 时 ,这 时 CNC 加 工 中 心 会把 D32R6 当成 1 号刀放入刀库 1 号刀位置,再从刀库中 把其 2 号刀装到主轴上,装好后需把它从主轴上拆下来, (假如刀库 2 号没刀 ,CNC 加 工 中 心 刀 库 也 会 作 换 刀 的 假 动作),继续一次一次地按运行按钮,虽 然 没 刀 ,但 机 床 还 是 会 一 步 一 步 地 往 前 运 行 , 当 运 行 到“N144G28X0.Y0. A0.”, 这 时 把 与 MasterCAM 中 GONG-CHANG_MM 刀 库 相 一致的 2 号刀 D16R0.8(如图 3)装上主轴。(必要时可以在 对刀点对好刀,并将 其 输 入 到 长 度 补 偿 号 2 中 ,并 手 动 把 刀具移到较高安全高度,这样以后加工时此刀不需再对 刀)再一次一次地按运行按钮,(3)当 运 行 到“N148T3M6” 程 序 行 时 ,依 上 进 行 下 去 ,直 到 以 上 程 序 运 行 完 毕 ,这 时 我 厂用到的 13 把刀具一一对应地放在刀库中 。以上操作 绝 对安全,因只有当主 轴 处 在 最 高 点 时 ,主 轴 上 才 有 刀 具 存 在,其它时间主轴上没刀,只是空运行而已 。 对我厂每台 CNC 加工中心都进行以上操作 。这样保证不同 CNC 加工 中心之间相同刀号的刀具一样。

表1

刀具直径(mm) 转速(rpm) 进给(mm/min) 让它在刀库所处刀号

φ32R6

1800

1500

1

φ16R0.8

2000

1200

2

φ16

2500

1200

3

φ12

2500

1200

4

φ10

2600

1100

5

φ8

2800

1000

6

φ6

3000

900

7

φ16R8

2500

1500

8

φ12R6

2500

1500

76

现代制造技术与装备

2010 第 3 期 总第 196 期

料 库 更 新 成 功 ”的 提 示 ,按“ 确 定 ”退 出 ,建 立 了 新 的 刀 具 后的刀具库:

图 2 定义刀具加工参数

图 3 按本厂建立刀库

E、按 同 样 的 方 法 设 置 其 它 刀 具 ,按 本 厂 实 际 生 产 所 用刀具建立的刀具库如下图 3(注刀具 刀号对应关系与表 1 一致): 2.2 把 各 CNC 加 工 中 心 的 刀 库 中 刀 具 刀 号 排 列 与

(注刀具与刀号对应关 系 , 同 表 1 及 图 3 刀 库 是 一 致 的) 然后,把 13 个刀路一起后处理,可生成以下程序:

%

O0001 (PROGRAM NAME - T) (DATE=DD-MM-YY - 05-12-09 TIME=HH:MM - 20:16) N100G21 N102G0G17G40G49G80G90

MasterCAM 中创建的刀库存相一致。 (1)、 如 果 对 手 动 编 程 不 是 特 别 熟 练 , 可 以 用

MasterCAM 编 13 个 不 同 刀 路 , 这 13 个 刀 路 要 力 求 简 单 ,

比 如 : 可 编 13 个 同 样 的 在 原 点 以 上 较 高 处 走 直 线 刀 路 , 但 每 个 刀 路 从 MasterCAM 中 的 GONG-CHANG_MM 刀 库 选 一 把 刀 ,且 第 一 刀 路 选 1 号 刀 ,第 二 刀 路 选 2 号 刀 ,依 次 类推,直至 GONG-CHANG_MM 刀库中 13 把刀全部用完 。

要解决以上两 问 题 , 须 从 CNC 数 控 加 工 编 程 和 CNC 加工中心操作两方面入手。 2.1 下面以 MasterCAM 数控编程为例进行说明,其它 软 件 类同。首先在 MasterCAM 中建立与本厂零件加工相适应的 统一刀库。

(1)刀具库 建 立 前 的 准 备 工 作 :搜 集 本 厂 零 件 加 工 相 关 刀 具 资 料 ,刀 具 的 转 速 、进 给 率 ,其 它 参 数 编 程 人 员 编 程时设定。