四轴控制器使用说明书

GTS四轴运动控制器用户手册

运动中没有义务或责任对由此造成的附带的或相应产生的损失负责。

联系我们

固高科技(深圳)有限公司

地 电 传 网 址:深圳市高新技术产业园南区深港产学研基 地西座二楼 W211 室 话:0755-26970817 26737236 真:0755-26970821 址: 26970824 电 传 网

功能说明................................................................................................................................................ 11 快速使用................................................................................................................................................ 12 开箱检查................................................................................................................................................ 12 安装场所................................................................................................................................................ 12 准备工作................................................................................................................................................ 12 安装步骤................................................................................................................................................ 13 步骤 1:将运动控制器插入计算机............................................................................................ 13 步骤 2:安装运动控制器驱动程序............................................................................................ 13 步骤 3:建立主机和运动控制器的通讯.................................................................................... 18 步骤 4:连接电机和驱动器........................................................................................................ 19 步骤 5:连接运动控制器和端子板............................................................................................ 19 步骤 6:连接驱动器、系统输入/输出和端子板....................................................................... 20

tb509四轴飞行器操作说明

TB509四轴飞行器操作说明1. 简介TB509四轴飞行器是一种小型无人机,具有稳定的飞行性能和灵活的操控能力。

本操作说明将介绍如何正确操作TB509四轴飞行器,包括起飞、降落、悬停、前进、后退、左右平移、旋转等基本操作。

2. 准备工作在操作TB509四轴飞行器之前,需要进行以下准备工作: - 确保电池电量充足,并正确安装到飞行器上。

- 将遥控器与飞行器进行配对。

- 找到开阔的空地,远离高楼、电线等障碍物。

3. 操作步骤步骤1:起飞1.将遥控器的油门推到最低位置。

2.飞行器和遥控器都打开电源。

3.将遥控器的油门缓慢推至最高位置,观察飞行器是否开始起飞。

4.如果发现偏移或不稳定,可以通过微调遥控器上的方向杆来调整姿态。

步骤2:悬停1.在成功起飞后,将油门推至中间位置,飞行器将悬停在空中。

2.如果飞行器出现晃动或不稳定,可以通过微调遥控器上的方向杆来调整姿态。

步骤3:前进、后退、左右平移1.前进:将遥控器的右操纵杆向前推动,飞行器将向前飞行。

2.后退:将遥控器的右操纵杆向后拉动,飞行器将向后飞行。

3.左平移:将遥控器的左操纵杆向左推动,飞行器将向左平移。

4.右平移:将遥控器的左操纵杆向右推动,飞行器将向右平移。

步骤4:旋转1.顺时针旋转:将遥控器的左操纵杆顺时针旋转,飞行器将顺时针旋转。

2.逆时针旋转:将遥控器的左操纵杆逆时针旋转,飞行器将逆时针旋转。

步骤5:降落1.将遥控器的油门缓慢推至最低位置,飞行器开始降落。

2.在降落过程中,观察飞行器的高度,并适时微调油门,以确保平稳降落。

4. 注意事项1.在操作飞行器时,要保持冷静,不要过度操控。

2.飞行器应该在开阔的空地上操作,远离人群和障碍物。

3.飞行器不应该在恶劣天气条件下飞行,如大风、雨雪等。

4.在起飞和降落时要特别注意安全,避免伤害自己或他人。

5.飞行器的电池电量应该足够进行操作,并及时充电。

以上就是TB509四轴飞行器的操作说明。

希望通过本文的介绍,您能够正确、安全地操作TB509四轴飞行器,并享受到无人机带来的乐趣。

乐迪 Pixhawk 飞控 四轴(ArduCopter)使用说明书

Pixhawk多轴使用说明书(V1.4.2)乐迪Pixhawk飞控四轴(ArduCopter)版本信息介绍V1版本:完善基本操作说明V1.1版本:添加失控保护介绍V1.3版本:添加日志,EKF失控保护的介绍V1.4版本:飞行模式和解锁故障保护的详细介绍V1.4.1版本:完善电流计设置V1.4.2版本:修改.net、MP的下载链接、修改罗盘的校准方法简介非常感谢您购买深圳市乐迪电子有限公司生产的pixhawk飞控。

Pixhawk自动驾驶仪(简称pix)是一款非常优秀而且完全开源的自动驾驶控制器,他的前世就是大名鼎鼎的APM,由于APM的处理器已经接近满负荷,没有办法满足更复杂的运算处理,所以硬件厂商采用了目前最新标准的32位ARM处理器,第一代产品是PX4系列,他分为飞控处理器PX4FMU和输入输出接口板PX4IO。

PX4系列可以单独使用PX4FMU(但是接线很复杂),也可以配合输入输出接口板PX4IO来使用,但是因为没有统一的外壳,不好固定,再加上使用复杂,所以基本上属于一代实验版本。

通过PX4系列的经验,厂商终于简化了结构,把PX4FMU和PX4IO整合到一块板子上,并加上了骨头形状的外壳,优化了硬件和走线,也就是这款第二代产品Pixhawk。

可应用于固定翼、直升机、多旋翼、地面车辆等,建议:在您阅读本说明书时,边阅读边操作。

您在阅读这些说明时,如遇到困难请查阅本说明书或致电我们售后(0755-********)及登陆航模类论坛(如:/forum.php?mod=forumdisplay&fid=277泡泡老师教程,,航模吧,乐迪微信公众平台,乐迪官方群:334960324)查看相关问题问答。

乐迪微信公众平台乐迪官方群售后服务条款1,本条款仅适用于深圳市乐迪电子有限公司所生产的产品,乐迪通过其授权经销商销售的产品亦适用本条款。

2,乐迪产品自购买之日起,一周内经我司核实为质量问题,由乐迪承担返修产品的往返快递费,购买乐迪产品超过一周到一年内经我司核实为质量问题,用户和乐迪各自承担寄出返修产品的快递费。

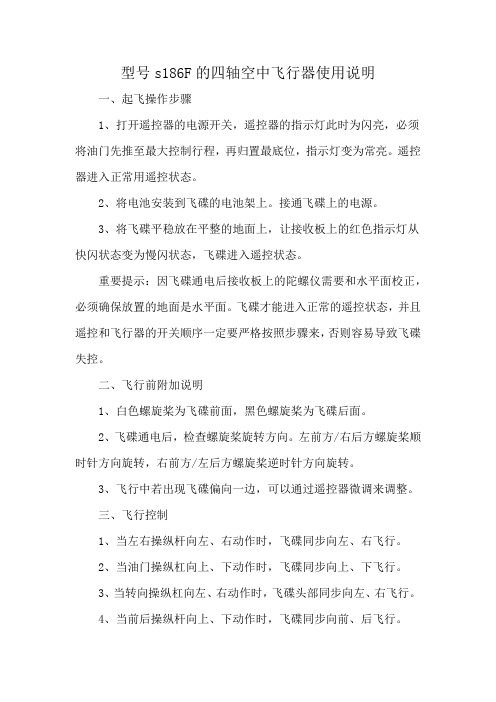

型号s186F的四轴空中飞行器使用说明

型号s186F的四轴空中飞行器使用说明一、起飞操作步骤1、打开遥控器的电源开关,遥控器的指示灯此时为闪亮,必须将油门先推至最大控制行程,再归置最底位,指示灯变为常亮。

遥控器进入正常用遥控状态。

2、将电池安装到飞碟的电池架上。

接通飞碟上的电源。

3、将飞碟平稳放在平整的地面上,让接收板上的红色指示灯从快闪状态变为慢闪状态,飞碟进入遥控状态。

重要提示:因飞碟通电后接收板上的陀螺仪需要和水平面校正,必须确保放置的地面是水平面。

飞碟才能进入正常的遥控状态,并且遥控和飞行器的开关顺序一定要严格按照步骤来,否则容易导致飞碟失控。

二、飞行前附加说明1、白色螺旋桨为飞碟前面,黑色螺旋桨为飞碟后面。

2、飞碟通电后,检查螺旋桨旋转方向。

左前方/右后方螺旋桨顺时针方向旋转,右前方/左后方螺旋桨逆时针方向旋转。

3、飞行中若出现飞碟偏向一边,可以通过遥控器微调来调整。

三、飞行控制1、当左右操纵杆向左、右动作时,飞碟同步向左、右飞行。

2、当油门操纵杠向上、下动作时,飞碟同步向上、下飞行。

3、当转向操纵杠向左、右动作时,飞碟头部同步向左、右飞行。

4、当前后操纵杆向上、下动作时,飞碟同步向前、后飞行。

使用步骤详解:1、将四旋翼飞行器的开关调至ON,将遥控器的开关调至ON。

2、把遥控器的摇杆,上下左右摇杆推拉一下,进行配对,如果遥控器鸣一声,则视为配对成功3、推动摇杆,进行四旋翼飞行器的控制。

4、拉杆推动练习,将左摇杆推上即为飞机往上向上飞,如果将左摇杆向下推则为下降,右摇杆则为控制左右前进方向。

5、降落,缓缓地将摇杆向下拉,右右摇杆不要动左摇杆慢慢的向下拉直至降落成功。

四轴可编程控制器说明书(含圆弧直线实现方式)

四轴可编程控制器说明书(含圆弧直线实现方式)珩源电子科技 一、 功能与接线描述1、可控制xy两轴电机配合走直线插补和圆弧插补;2、可控制4路步进电机同时工作,工作频率每路100KHZ(最高达150KHZ):特别注意的是对应盒子上的标注,DR1为X轴的方向控制脚,DR2为Y轴的方向控制脚,DR3为Z轴的方向控制脚,DR4为C轴的方向控制脚; CP1为X轴的脉冲控制脚,CP2为Y轴的脉冲控制脚,CP3为Z轴的脉冲控制脚,CP4为C 轴的信号控制脚。

与驱动器接的时候,以X轴为例,把驱动器公开端(控制盒子上标注的5V输出脚)接你方驱动器的CP+\DR+;用控制器的CP1接控制器的CP-,用控制器的DR1接你方驱动器的DR-。

这种接法叫单端接法。

如下图一所示。

3、5路继电器输出(常开触点、内部加了RC去弧电路),7路OC输出(控制外部24V继电器或电磁阀)特别注意:对应文本上设定Y1-7表示控制7路OC;Y8-12对应本控制器的5路继电器输出。

如下图一所示。

4、13路光耦隔离输入(每路外部接到地表示接通):盒子上标为YL1-YL13,分别对应输入X1-X13(在文本上设定):特别说明的是对应外部的输入信号,平时悬空或为24V(控制器工作的输入电源24V),当外部输入信号为电源24V的地的时候表示这个输入口有效。

经常外接开关按钮,或光电反馈开关,接触开关反馈信号等。

如下图一所示。

5、通过串口与外部文本进行通信功能6、可存储10个工程,每个工程可以设置50步二、编程界面和说明1、运行主界面X\Y\Z\C 四轴的运行参数进行实时显示,单位是MM。

参数对应按键,进入相应的设定界面。

测试对应按键,进入相应的测试界面。

启动对应按键,对应启动当前的工程进行运行。

停止对应按键,将停止当前运行的工程,不管当前运行工程到哪一步。

当“启动”时将重新按工程的第一步开始运行。

量产是对应工程的运行次数,假定工程运行一次,加 1.可以按“SET”键进行设定数字,比如清“0”。

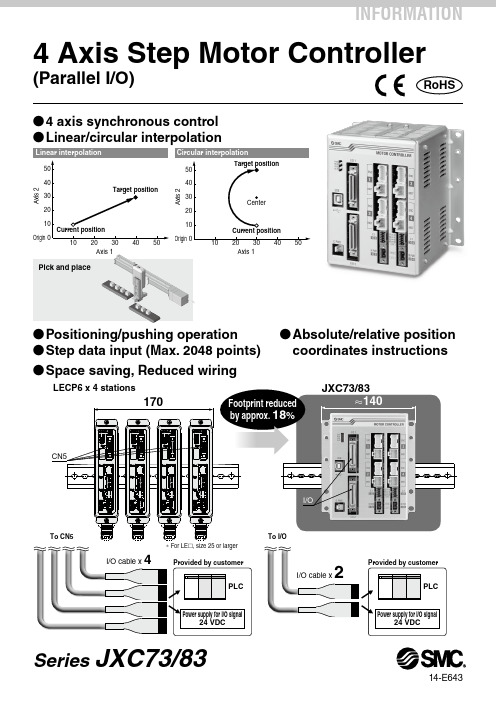

SMC四轴控制器说明书jxc73

CIR-R∗

CIR-L∗

SYN-I

∗ Performs a circular operation on a plane using Axis 1 and Axis 2.

Controller Setting Software (Connection with a PC)

Easy file management

Step data window

Abundant edit functions

Copy Delete Cut Paste (Insert) Paste (Overwrite) Insert The selected step data is copied on the clipboard. The selected step data is deleted. The selected step data is cut. The step data copied to the clipboard is inserted in the cursor position. The step data copied to the clipboard is overwritten in the cursor position. A blank line is inserted in the selected step data line.

(Controller setting software and USB cable are included.) (Option) JXC-W1

V Controller setting software PC

Provided by customer (Option) JXC-W1-1

Page 8

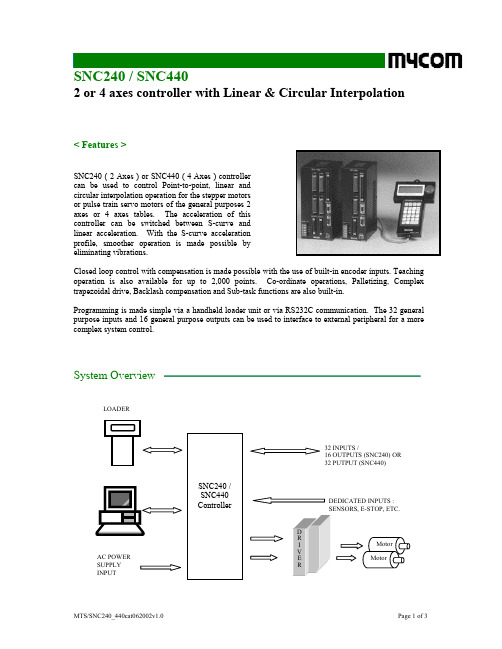

MTS SNC240_440 2 4轴控制器产品说明书

SNC240 / SNC4402 or 4 axes controller with Linear & Circular Interpolation< Features >SNC240 ( 2 Axes ) or SNC440 ( 4 Axes ) controller can be used to control Point-to-point, linear and circular interpolation operation for the stepper motors or pulse train servo motors of the general purposes 2 axes or 4 axes tables. The acceleration of this controller can be switched between S-curve and linear acceleration. With the S-curve acceleration profile, smoother operation is made possible by eliminating vibrations.Closed loop control with compensation is made possible with the use of built-in encoder inputs. Teaching operation is also available for up to 2,000 points. Co-ordinate operations, Palletizing, Complextrapezoidal drive, Backlash compensation and Sub-task functions are also built-in.Programming is made simple via a handheld loader unit or via RS232C communication. The 32 generalpurpose inputs and 16 general purpose outputs can be used to interface to external peripheral for a more complex system control.System Overview32 INPUTS /16 OUTPUTS (SNC240) OR 32 PUTPUT (SNC440)DEDICATED INPUTS :SENSORS, E-STOP, ETC.AC POWER SUPPLY INPUTLOADERITEMS DESCRIPTIONS Control system Microprocessor control systemNumber of axes SNC240 : 2 axes, SNC440 : 4 axes(PTP, linear or circular interpolation controlled )Motors used with Stepping motor or pulse train input servo motorProgram capacity Program : 2,000 lines ( Main program : 16, sub-program: 84 )Position data : 2,000 positionsStorage means Flash Memory ( rewritable 100,000 times )Programming language Enhanced G-codeControl functions Manual mode: Origin search, virtual origin set/return, coordinate specifyfeed, scan feed, index feed, step feed, I/O operation, sensor /driver signal operation, condition setting, position data storagePlay mode : Program running ( automatic execution, 1-line execution,external activation, online execution ), moving positional dataProgram mode: Generation, editing, and deleting programs and positional data,teaching, uploading and downloadingParameter : Motor types, sensor logic, encoder set up, etc.Program functions Set up conditionsreturn to originsetting up the quantity of indexmoving instructiongeneral purpose I/Orepeatssubroutinesend of programvirtual origin setting timertemporary stop of programcoordinate system switchingpalletizing operationcomplex trapezoidal driveunconditional jumpdriver control operationregister mathematical operation register conditional jumpAcceleration system S-curve drive ( 8 types ), linear drivePulse scaling factor The amount of movement per pulse : 1~9,999,999Command system Loader input / Host computer / external activation signalMovement range The range of setting 1 moving instruction : 0~±9,999,999Frequency range Low speed : 1~65.535 Kpps in 1pps intervalStandard : 12.5~819.187 Kpps in 12.5pps intervalHigh Speed : 50~3,276.75 Kpps in 50pps intervalAcceleration Low speed : 10~ 1,000 pps/msec for 100% setting ( 0.1% interval )Standard : 125~125,000 pps/msec for 100% setting ( 0.1% interval )High speed : 500~500,000 pps/msec for 100% setting ( 0.1% interval ) Driver Interface Clock output: 2-clock or 1-clock system ( open collector or Line driver )Motor OFF output: CO for stepper or SERVO ON for servoAlarm input: selectable logicIn-position input: for servoDeviation counter reset output: for servo motor 1-shot pulse: 0.1 secEncoder input: A/B/Z phases ( Multiple of 1/2/4 is possible )Machine sensor I/F Both end over-run, near origin, and origin sensor (selectable sensor logic ) General Purpose I/O 32 Input : Photo-coupler isolated 5mA internal power supply (+24V)16 Output : Photo-coupler isolated, open collector 0.5A voltage resistance: 35V Dedicated I/O 6 Inputs : Photo-coupler isolated 5mA internal power supply (+24V)Program activation input, emergency stop input, deceleration/stopinput, RESET input, manual operation input, origin return input4 Output : Photo-coupler isolated, open collector 0.5A voltage resistance:35V,ready output, output while moving, error output, origin positionProgram selection input 4 Inputs : Photo-coupler isolated 5mA internal power supply is used.16 programs can be triggered ( program #0~15 ) Externalcommunication I/FRS232-C : 1 channel parameter can be set upSetup DIP switch Parameter operation : permitted / prohibited Parameter functionsSet up the amount of movement for 1 pulse Software limit are set upConditions for automatic operation are set up Conditions for origin return is set upPosition of decimal point for coordinate display Origin return axis sequence is set up Closed control is valid or invalidMultiplication ratio and direction of encoder input are set Motor types and sensors are setS-curve slope (including pattern) / linear slope RS232C parameter is set Highest speed is setAuto return to origin before activating program can be setContents of execution to be displayed or not displayed during execution Backlash compensation can be valid or invalid Memory clearInput power supply Single Phase AC 85V ~ 264V ( 100W maximum power consumption ) Noise resistance 1500V/1usec or more ( Single controller )Momentary stoppage 20msec minimum ( when the loader input is stopping for emergency )Ambient environment During operation : Temp 0~50°C ( Humidity : 30~80%,No dew condensation ) During storage : Temp 0~60°C ( Humidity : 20~90% ) External dimension ( excluding mounting bracket ) SNC440 : 100 (W) x 225 (H) x 122 (D) mm SNC220 : 80 (W) x 225 (H) x 122 (D) mmLoader SNC440PL : 125 (W) x 194 (H) x 25 (D) mm WeightSNC440 : 2.0 Kg SNC240 : 1.5 Kg Loader : 0.5 KgOrdering Information :- Series nameEncoder input :“440” - 4 axes “L” - Line driver “240” - 2 axes “P” - Opto-coupler“PL” – Loader unit。

四轴飞行器使用说明书

四轴飞行器使用说明书第一章概述第二章飞行器组装1.将四轴飞行器的主体组件和螺旋桨紧密连接。

确保连接牢固并正确插入。

2.连接电池。

将电池安装在飞行器上,并在正确的极性方向安装。

3.开关启动。

找到开关并将其打开,确保飞行器处于待机状态。

第三章飞行前准备1.检查环境。

确保飞行场地无障碍物,空旷且没有人群出现。

2.自检。

检查飞行器的每个部件是否正常,包括电池电量、遥控器信号等。

3.调校飞行器。

根据需要进行飞行器的调校,以确保飞行器稳定飞行。

第四章飞行操作1.手持遥控器。

将遥控器握在手中,确保握持舒适且稳定。

2.连接遥控器和飞行器。

按照飞行器和遥控器的配对操作,将其成功连接。

3.起飞。

将油门推至50%以上,飞行器将开始起飞。

需要注意的是,在起飞时要稳定和缓慢地推动油门,以防止飞行器突然上升或下降。

4.飞行控制。

通过遥控器上的摇杆控制飞行器的上升、下降、前进、后退、转向等操作。

5.悬停。

通过调整遥控器上的摇杆,将飞行器稳定在空中悬停。

6.降落。

将油门缓慢推至最低位置,飞行器将开始降落。

同样需要稳定和缓慢地操作油门。

第五章技巧与注意事项1.熟练操作。

在飞行前建议进行一些预备练习,熟练掌握遥控器的使用方法以及飞行器的操控方式。

2.飞行器的重量。

请注意,本款四轴飞行器的重量可能较轻,容易受到风等外部因素的影响,在飞行时请注意风力状况,避免因风力较大导致飞行器无法控制。

3.距离限制。

在操作飞行器时,请遵守当地相关法规和规定,确保飞行器的远离建筑物、人群和飞行限制区域。

4.遥控器电池。

为了确保飞行器的稳定和遥控器的正常操作,定期检查并更换遥控器的电池。

第六章常见问题及解决方法1.飞行器不能起飞。

请检查电池是否安装正确,电量是否充足,是否成功连接遥控器。

2.飞行器不稳定。

需进行飞行器的调校操作,确保各个部件的运作正常。

3.飞行器操作不灵敏。

请检查遥控器的信号是否正常,电池是否充足。

4.飞行器无法连接遥控器。

重新按照配对操作连接飞行器和遥控器,确保不受其他无线信号的干扰。

大四轴使用教程及注意事项

遥控器使用教程篇

注意事项

注意飞行前电池满电,起飞预热一会,大四轴与小四轴遥控器不一致,一个是左手油门,一个是右手油门,起飞前注意除油门外,其他摇杆位置保持中位

飞机上电前先开遥控;

飞行完毕,给飞机断电再关遥控。

起飞与飞行完毕后检查油门是否回到最低位;

起飞前确认卫星信号良好,显示3D定位;

新手使用飞行模式2(GPS定点飞行)起飞。

起飞步骤:

遥控上电

检查遥控是否拨到准确位置(油门保持低位,飞行模式选择拨到自稳模式)

飞机上电

使用数传与地面连接(57600)

检查卫星状况

正常后拨动开关至留待模式,按飞机上解锁开关油门向左加锁,油门向右解锁

慢推油门至一米高

做各项动作,观察飞行器稳定后方可飞高飞远降落教程:

自动模式:

拨杆拨动至降落模式

待降落后油门拉直最低,

拨杆拨动至自稳模式

飞机断电

遥控断电

地面站使用教程。

v7四轴点胶机控制器-手持版说明书V7

双Y智能点胶机控制系统(手持版)说明书目录1.产品介绍 (3)1.1产品概述 (3)1.2功能简介 (3)1.3功能特性 (3)1.4产品列表 (4)2.接线说明图 (5)2.1 控制器接线引脚定义 (5)2.2 控制器接线说明....... . (6)2.3 系统连接示意图 (7)2.4 转接板接线说明 (8)2.5 转接板接线示意图............................................................................................ . (9)2.6 安装尺寸.......................................................................................................... (10)3.按键说明 (11)3.1手持盒按键图 (11)3.2手持盒按键说明 (11)4.手持盒操作说明 (13)4.1开机画面介绍 (13)4.2主菜单功能介绍 (15)4.3新增功能操作 (19)4.4插入指令操作 (28)4.5删除指令操作 (28)4.6复制指令操作 (28)4.7 Y1复制到Y2操作 (28)4.8阵列复制操作 (29)4.9偏移操作 (29)4.10批量修改 (30)4.11自动圆角 (30)4.12类型批量修改 (30)4.13系统 (31)4.14执行方式操作 (33)4.15复位方式操作 (33)4.16产量设定 (34)4.17默认参数 (34)4.18拉丝工艺 (35)4.19停机位置 (35)4.20空移速度 (36)4.21定滴功能 (36)4.22对针操作 (37)4.23 MARK点对针操作 (37)5.注意事项 (38)5.1装机事项 (38)1.产品介绍1.1产品概述本系统是由本公司专业数控团队为点胶机行业量身定做的低成本、高浓缩、高集成度的智能点胶机控制系统。

四轴控制器说明书(四轴脱机运动控制器说明手册)

四轴脱机运动控制器说明手册外观图:开机画面要求极为严格,固对一般低端卡(山寨卡)会有所排斥,请更换其它正品卡再读取!对于HDSD(TF),会因卡的问题,并不能完全认识,请更换其它的卡再读取!在存入TF卡中的文件与文件夹的总数量大于50个后不给予显示!“返回原点”Z轴升到安全高度,XY轴退“返回机械原点”:Z轴退到机械原点,Y轴退到机械原点,Y轴退到机械原点,(请注意配置脚,电平与使能)“对刀”Z轴下降(或升高),当碰到探针,停止运行后清Z轴坐标为对刀器偏移值,并Z轴抬刀得弹回高,此过程结束.(请注意配置脚,电平与使能)面板快徢键¢为“坐标清除操作”X轴单轴清零Y轴单轴清零Z轴单轴清零A轴单轴清零全轴清零退出功跟字意所示一样面板快徢键¤“手动点动”“手动”恢复手动“1mm”:当选取时后按对应的方向键,会移动相应的长度(增量移动方式)如想移动一个具体的长度,可以在输入筐输入具体的数字,(只能按”OK”后变成黄筐才能输入,返回变绿有效),按相应的轴方向键,即可.对应X+X-Y+Y-Z+Z-A+A-都有效面板快徢键X Y Z A 为“直接坐标操作”“运行到到”对应的轴会直接运行所指定的坐标中.“更变坐标”:对应的轴会直接变成所设定的数(此操作为不可逆,请慎重操作)面板快徢键S为“主轴操作”输入筐可填入转数,此参数的最高值在主机设定中可设置。

面板快徢键F为“手动给进速度操作”示筐中的D的值是手动给进速度。

面板快徢键G为“工件坐标系操作”选定G*,可以选取坐件坐标系,需要配合机械坐标来操作。

点击”机台配置”如下,后点击”电机参数”进入如下画面字意解释:脉冲当量:单位长度所需的脉冲个数,(每一毫米所需的脉冲量)支持浮点输入最高速度:此电机所能运行的最高速度(毫米/分钟),当输入超过系统所能达到的最大值时,会按系统所能达到的最大值为准.加速度: 电机所能运行的最高加速度.此值过小会严重影响多微线段的拐角速度脉冲电平: 1或0,高电平有效,还是低电平有效,由驱动器决定的方向电平:1或0高电平有效,还是低电平有效,改变此会改变运行方向脉冲宽度:脉冲有效的输出时间,只为一个量值,正常下可以取0.脉冲当量= 步进电机驱动细分数×(360/步进电机步进角度)/丝杆螺距例: 步进角度=1.8 丝杆螺距= 5mm 细分= 8脉冲当量= 8*(360/1.8)/5 = 320最高速度值: 要按照电机的能力最终确定,以不失步为原则,取最大速度值的70%,留30%余量给电机(步进电机的特性).T加速度表如下:加速度值的最终确定按电机的最大所能容忍的加速度值的70%为宜,保留30%突变值给电机,才能保证电机不会失步(步进电机的特性).脉冲电平与脉冲宽度的关系(注:实际宽度是给定宽度加系统默认度)方向电平:当方向电平为1是在轴正运行时,输出为高电平,反运行为低电平当方向电平为0是在轴正运行时,输出为低电平,反运行为高电平”打开文件”在显示栏中出现文件名,此文件名格式为标准的8_3格式8个字符名,3个后缀当显示中文时能有四个中文名,3个后缀,大于四个将不给全名显示,用~N代替旋动高级功能键,或上下功能键能翻页显示点击高级功能键的中间键或”OK”键可以选取文件,进入如下界面此时可以打开文件,或返回文件选择(重新选取),或退出到主界面点击”打开此文件”进入该文件内容显示如下现在可以浏览文件内容了,点击高级功能键中间键,或OK键可以调出始下子菜单的界面:可以选取是否从第一行开始,或N行开始,或指向N行进行显示,也可以直接返回文件选择重新选取文件扣选筐选定输入筐后,可以输入所需要的行数,输入后选”指向选取行”就可以直接跳跃到指定的行数,如对于超大,超多行,所用耗时间也会跟着变大!!如果输入的行数大于文件本身的行数,此时会指向文件的最尾端.点击:“从第一行始始”,”从选取行开始”这两项都会跳出到主界面来, 到此打开文件完毕.并把主键功有交给主界面区.”开始运行”就可以直接开始运行了!,如果在此之前有断点过,并且没更改过文件,此时会跳出一个窗口如下:第一项为安全高度,安全高度的作用:在当前头具的位置要移动到加工位置时会提起刀具,此高度就是安全高度,也可以看做Z轴的所在高度用扣选筐选定后可以更改这个值,也可以在高级功能里更改默认安全高度.“续点运行”:断点在N点至N+1之间点时,续点运行后会直接从N点开始,其中会重复N至N+1点之间已加工过的轨迹,并接入未完成的轨迹.“续点前运行” :断点在N点至N+1之间点时,续点前运行后会直接从N+1开始,会丢弃N至N+1行的加工轨迹,请多加注意.“退出”放弃本次运行.(注: 当断点续接运行行数超大时,因为要从头找出坐标系与续点,会有一定运算时间,TF卡的读写速度会影响当前的运算速度.在左上角会指示运行数)“限位输入”使能:是否选定限位功能脚位: 对于选定限位功能后,所对应的输入脚位(可选取1-16)电平: 输入高电平有效,还是低电平有效. (见模拟图)“机械原点”使能:是否选定限位功能脚位: 对于选定限位功能后,所对应的输入脚位(可选取1-16)电平: 输入高电平有效,还是低电平的效, (见模拟图)方向:返回至机械时XYZ方向,可正可负返回速度:返回至机械时与对刀时的速度以上的输入脚位对应着控制器的16个输入端,可以任意指定是那个脚位做为当前限位输入“文件管理”点击”文件管理”所进入左边图示的文件列表界面,可以添加新文件,删除文件,修改文件.点击所扣选筐指定的文件后会进入如下界面:“编缉此文件”:可以编辑所选定的文件“返回文件选择”: 重新选取文件“新建文件” :新建一个文件“删除文件”:删除选定的文件“返回主界面”:直接退回到主界面新建文件与删除文件界面:“编缉此文件”“编缉此行”对选定的行进行编缉控制器面板上的相应键,输入所需的G代码,后按”OK”键,保存返回,(前端是旧的参数行),面板修键中有”←”可以对输入出错的字符进行退位修改. “插入行” ,”删除此行”在所选取行的前端插入空行如图:“删除此行”,会删除指定行“返回行选择”返回G指令行再重新选定“返回文件选择”返回文件列表界面注: 如果文件最后一条指令没能运行到,请在文件最后加入一行空行!“主轴控制”M03,M04,M05M03顺时针运行: 此时关闭M04对应的脚位并开启M03对应的脚位M04逆时针运行: 此时关闭M03对应的脚位并开启M04对应的脚位M05 会同时关闭M03,M04的脚M07,M08,M09M07: 开启对应的脚位,不会影响M08M08: 开启对应的脚位,不会影响M07M09: 会同时关闭M07,M08的脚位延时: 启开M03,M04,M07,M08所用时间. PWM的位脚是固定为16脚,如开启这个脚位,对应于OUT输出应改去除,不然会因两者同时控制而冲突!PWM频率: 是指输出的频率Max S: 是指最大S对应于最大频率占空比= S(G指令给定的值)/(MAX S)如有需要控制复位时机台使能的请配置如下:当出现RESET灯闪动时,相应配置的脚位会输出相应的电平可用这个来控制四轴的使能端,或机台工作提示安全高度输入筐:输入后,保存在系统中G指令码参数:G2/G3超差是指手工计算或其它计算后输入G02/G03.是因为计算精度问题,使之圆弧圆心跟给定的值不一致,此刻,有一个容错值,系统会根据给定的参数,重新计算最理想的圆心坐标,详述可见G02/G03说明弦长: 系统拟合生成段弧形时的弧形弦长,详述请见G指令码说明高级操作功能:在待机时(没有运行加工)进行调速: 按住停止键不放(黑四方键),同时再旋动高级功能键,就可以直接调节运行速度百份比,在主屏幕上可以看到速度百份比(I:100-1)显示.在加工运行中,直接旋动高级功能键,可以调整运行速度的百份比, 在主屏幕上可以看到速度百份比(I:100-1)显示.超速133.33%运行操作:(1)运行加工中:下压高级功能键的中间键,旋动高级功能键,就可以超出系统给的最高速度33.33%,(2)在待机下:按住停止键不放(黑四方键), 下压高级功能键的中间键,旋动高级功能键,就可以了.(此操作应注意系统给定的参数最低限定,加速度与最高速度参数变量会因此而做新的调整,会使机台的整体性能超出预设值,所以要慎重使用!)接口模拟图所需电源为稳定直压12V,电流应大于1A,本控制器工作电流在于300MA-800MA左右在接入电源时,务必分清正负端!模拟图所示的”5V输出”是指输出的电源,此电流可提供500MA左右的电流给外部器件使!G指令解读G00:格式:G0X..Y..Z…A轴快速移动,G0用于快速定位刀具,没有对工件进行加工。

北京时代超群电器 CM20L-40四轴运动控制器 说明书

四轴运动控制器

CM20L-40

北京时代超群电器科技有限公司

1

北京时代超群电器科ห้องสมุดไป่ตู้有限公司

目录

1. 安全须知 ........................................................................................................................................................................................ 4 2. 概述 ................................................................................................................................................................................................ 5 2.1 主要功能 .................................................................................................................................................................................. 5 2.2 系统组成 ..................................................................................................................

四轴自动钻孔机控制系统使用说明书

四轴表带自动钻孔机一简介四轴表带自动钻孔机控制系统是由海川数控自主研发的控制系统;硬件组成包括海川自主研发的HC200A4控制器,人机界面以及接近开关传感器组成;具有自动化程度高,加工速度快,工作稳定等特点;目前已经多家厂商的机器中正常应用;应用背景随着社会的发展,人们对手表产品的需求日益增多,特别是表带的精密度要求越来越高;鉴于此,海川数控自主研发“四轴表带自动钻孔机系统”;本系统可应用在各种表带钻孔机上;系统原理及配置本控制器支持最多6轴联动,24路输入输出;在本绑线系统中,使用了4轴控制机械.运动方式为4轴联动;四轴使用闭环控制,保证了钻孔的准确;(1)HC200A4控制器(2)人机界面(3)接近开关传感器(4)伺服电机技术参数1 钻孔速度累计时间可达到1mm/s2 支持两种孔位排序模式3 支持两种走到模式4 支持自适应回原点功能及自定义原点功能5 支持伺服报警显示功能6 支持运行速度及回原点速度设定7 支持手动气缸动作方便调机8 支持手动伺服点动及回原点方便调机二人机界面使用说明系统初始化:设备上电,系统会有一个启动的过程;当这一过程结束后,系统处于初始状态;触摸屏显示首页如图1-1所示;自动操作首页在此页面上可以进行以下操作;主界面按一下主界面按钮,系统切换到钻孔主界面如图1-1所示;钻孔参数按一下钻孔参数按钮,系统切换到钻孔参数页面如图2-3所示;孔位参数按一下孔位参数按钮,系统切换到孔位参数页面如图2-4所示;公用参数按一下公用参数按钮,系统切换到公用参数页面如图2-6所示;系统参数按一下系统参数按钮,系统切换到系统参数页面如图2-7所示;手动操作按一下手动操作按钮,系统切换到手动操作页面如图2-1所示;钻孔1 显示当次循环中钻头1工作时的电流最大值;钻孔2 显示当次循环中钻头2工作时的电流最大值;钻孔3 显示当次循环中钻头3工作时的电流最大值;切刀显示当次循环中切刀工作时的电流最大值;报警原因显示机器当前的状态及报警信息;计数显示机器加工的数量;计时显示机器运行一周的时间;装钻头1 按一下装钻头1按钮,机器移动到钻头1的装夹位置;再按一下装钻头1按钮,钻头移动到工件表面的位置;装钻头 2 按一下装钻头2按钮,机器移动到钻头2的装夹位置;再按一下装钻头2按钮,钻头移动到工件表面的位置;装钻头3 按一下装钻头3按钮,机器移动到钻头3的装夹位置;再按一下装钻头3按钮,钻头移动到工件表面的位置;单切料按一下单切料按钮,机器切料一次;单送料按一下单切料按钮,机器送料一次;调机模式按一下调机模式按钮,系统切换到调机模式页面如图2-2所示;自动/手动自动/手动按钮按下时,机器只加工一次;暂停暂停按钮按下时,机器立即暂停;松开继续加工;启动当显示等待启动信息是,按一下启动按钮,机器进入加工状态;停止按一下停止按钮,机器立即停止当前状态,再执行复位动作;运行按一下运行按钮,机器进入准备状态,准备完成后才可开机;定位按一下定位按钮,定位气缸前进;再按一下定位按钮,定位气缸后退;压料按一下压料按钮,压料气缸压紧;再按一下压料按钮,压料气缸松开;压送按一下压送按钮,压送气缸压紧;再按一下压送按钮,压送气缸松开;送料按一下送料按钮,送料气缸前进;再按一下送料按钮,送料气缸后退;灯光按一下灯光按钮,打开灯光电源;再按一下灯光按钮,关闭灯光电源;水泵按一下水泵按钮,打开水泵电源;再按一下水泵按钮,关闭水泵电源;切刀关按一下切刀关按钮,打开切刀电源;再按一下切刀关按钮,关闭切刀电源;钻轴关按一下钻轴关按钮,打开钻头电源;再按一下钻轴关按钮,关闭钻头电源;图1-1手动操作:手动页面在此页面上可以进行以下操作;备注:页面的最上一行及最下一行操作功能请参考钻孔轴:钻孔位置显示钻孔轴当前的位置;前进按下前进按钮,钻孔轴前进;松开前进按钮,钻孔轴停止;后退按下后退按钮,钻孔轴后退;松开后退按钮,钻孔轴停止;表面深按一下表面深按钮,将钻孔轴的当前值保持到钻头表面深高低轴:高低位置显示高低轴当前的位置;上升按下上升按钮,高低轴上升;松开上升按钮,高低轴停止;下降按下下降按钮,高低轴下降;松开下降按钮,高低轴停止;边原位按一下边原位按钮,将高低轴的当前值保持到模具边原位;移位轴:移位轴位置显示移位轴当前的位置;前移按下前移按钮,移位轴前移;松开前移按钮,移位轴停止;后移按下后移按钮,移位轴后移;松开后移按钮,移位轴停止;底原位按一下底原位按钮,将移位轴的当前值保持到模具底原位;切刀轴:切刀位置显示切刀轴当前的位置;上升按下上升按钮,切刀轴上升;松开上升按钮,切刀轴停止;下降按下下降按钮,切刀轴下降;松开下降按钮,切刀轴停止;切料起点按一下切料起点按钮,将移位轴的当前值保持到切料起点;图 2-1调模式:调机页面在此页面上可以进行以下操作;工件1加工按一下工件1加工按钮,机器自动加工1号工件;只加工一次;工件2加工按一下工件2加工按钮,机器自动加工2号工件;只加工一次;工件3加工按一下工件3加工按钮,机器自动加工3号工件;只加工一次;工件4加工按一下工件4加工按钮,机器自动加工4号工件;只加工一次;单步模式关单步模式关按钮按下时,进入单步模式;下一步当单步模式关按钮按下时,机器会加工一个孔后停下来;此时按一下下一步按钮才会执行下一步动作;单步模式关按钮没有按下则无任何作用;启动操作功能请参考停止操作功能请参考运行操作功能请参考监控按一下I/O监控按钮,系统切换到I/O监控页面如图2-9所示;返回首页按一下返回首页按钮,系统切换到主界面页面如图1-1所示;图 2-2参数设置钻孔参数在此页面上可以进行以下操作;备注:页面的最上一行操作功能请参考钻孔速度设置当前钻头的钻孔速度;单钻长度设置当前钻头的单次钻孔距离;A孔总钻长设置当前钻头的A孔的总深度;B孔总钻长设置当前钻头的B孔的总深度;C孔总钻长设置当前钻头的C孔的总深度;电流设置当前钻头的电流限制值;回退位设置当前钻头的回退位,即需移至下一个孔时,钻头停下的位置;回退距离设置当前钻头的回退距离,当设置为0时,则钻头每钻孔一次都会退回到回退位的位置;若不为0 时,则每次退回的距离为设定值;钻头直径设置当前钻头的直径;钻头补偿设置当前钻头的补偿值;钻头2备用当钻头2的备用按钮按下时则钻头2为备用钻头,不加工;此时若钻头3不利或者断时则自动转换为钻头2加工;钻头3备用请参考“钻头2备用”说明图2-3孔位参数在此页面上可以进行以下操作;备注:页面的最上一行操作功能请参考孔距设置工件A孔到B孔的距离Y方向;BC孔距设置工件B孔到C孔的距离Y方向;AB底数差设置工件A孔到B孔的距离X方向;AC底数差设置工件A孔到C孔的距离X方向;料宽设置工件的宽度;模具底原位设置原点到机器零点的距离X方向;模具边原位设置原点到机器零点的距离Y方向;①A孔边数设置1号工件A孔的边数Y方向;②A孔边数设置2号工件A孔的边数Y方向;③A孔边数设置3号工件A孔的边数Y方向;④A孔边数设置4号工件A孔的边数Y方向;①A孔底数设置1号工件A孔的底数X方向;②A孔底数设置2号工件A孔的底数X方向;③A孔底数设置3号工件A孔的底数X方向;④A孔底数设置4号工件A孔的底数X方向;落差补偿按一下落差补偿按钮,系统切换到落差补偿页面如图2-5所示;图2-4落差补偿在此页面上可以进行以下操作①AB底数差补偿设置1号工件AB孔的底数差补偿X方向;②AB底数差补偿设置2号工件AB孔的底数差补偿X方向;③AB底数差补偿设置3号工件AB孔的底数差补偿X方向;④AB底数差补偿设置4号工件AB孔的底数差补偿X方向;①AC底数差补偿设置1号工件AC孔的底数差补偿X方向;②AC底数差补偿设置2号工件AC孔的底数差补偿X方向;③AC底数差补偿设置3号工件AC孔的底数差补偿X方向;④AC底数差补偿设置4号工件AC孔的底数差补偿X方向;返回按一下返回按钮,系统切换到孔位参数页面如图2-4所示;图2-5公用参数在此页面上可以进行以下操作备注:页面的最上一行操作功能请参考切刀速度设置切刀轴切料的速度;切刀空速度设置切刀轴空程不切料的速度;切料起点设置切刀轴需开始切料的起点;切料深度设置切刀轴总共要切的深度;钻头快进速设置钻头轴快速前进的速度;钻头快退速设置钻头轴快速后退的速度;移位前进速设置移位轴加工的速度;高低步进速设置高低轴加工的速度;钻头表面深设置物体表面到钻头的距离Z方向;切刀电流设置切刀电流的限制值;切料次数设置需切料的次数;送料延时设置送料气缸的延时时间;断屑延时设置断屑补偿的延时时间,当钻孔不断屑时,可调整此参数;无料报警设置当无料后还可以再加工的数量;钻头断报警设置钻头断报警的系数值,设置的越大越容易报钻头断;设置太大时则容易出现钻头没断报断;设置太小时则容易出现钻头断了不报警;左边的为钻头1系数,右边的为钻头2、钻头3系数值设定产量设置需加工的数量;图2-6系统参数在此页面上可以进行以下操作;备注:页面的最上一行操作功能请参考模宽设置模具12模的宽度;34模宽设置模具34模的宽度;中心模宽设置模具中心模的宽度;;边钻边切边钻边切按钮按下时,开启边钻边切功能;即钻头时会自动切料;边钻边切按钮松开时,则先钻完孔后切料;只切不钻只切不钻按钮按下时,则只切料不钻孔;钻孔模式模式A按钮按下时,为横向走刀模式;模式A按钮松开时,为纵向走刀模式;孔位模式模式A按钮按下时,孔位排序模式为A;模式A按钮松开时,孔位排序模式为B;详细请查看帮助页面;送料模式模式A按钮按下时,送料模式为有定位气缸的送料模式;模式A按钮松开时,送料模式为普通送料模式;;报警关灯延时若设备报警后需自动关灯及复位,则设置此参数设置的时间则为延时时间;否则设置为0此功能不生效;报警关电延时若设备报警后需自动关电,则设置此参数设置的时间则为延时时间;否则设置为0此功能不生效;背光时间设置操作界面的背光时间即不操作界面多久后关闭背光及灯光;设置为0此功能不生效;缓冲距离设置钻孔工艺中的缓冲距离,加大可改善钻头的耐用时间同时会增加加工的时间;断钻距离设置检测钻头断的距离;自动复位设置加工多少次自动复位;移位原点开移位原点开按钮按下时,则移位轴使用虚拟原点;高低原点开移位原点开按钮按下时,则高底轴使用虚拟原点;钻孔原点开移位原点开按钮按下时,则钻孔轴使用虚拟原点;切刀原点开移位原点开按钮按下时,则切刀轴使用虚拟原点;帮助按一下帮助按钮,系统切换到帮助页面如图2-10所示;下一页按一下下一页按钮,系统切换到密码登入页面如,此时输入正确的密码可进入系统参数2页面如图2-8所示;图2-7系统参数2 在此页面上可以进行以下操作;备注:页面的最上一行操作功能请参考轴距设置工件钻头1到钻头2的距离X方向;BC轴距设置工件钻头2到钻头3的距离X方向;AB落差设置工件钻头1到钻头2的距离Y方向;钻头2在钻头1的上方为正数,下方为负数;AC落差设置工件钻头1到钻头3的距离Y方向;钻头3在钻头1的上方为正数,下方为负数;钻孔脉冲当量设置钻孔轴一个脉冲所移动的距离;移位脉冲当量设置移位轴一个脉冲所移动的距离;切刀脉冲当量设置切刀轴一个脉冲所移动的距离;高低脉冲当量设置高低轴一个脉冲所移动的距离;图2-8图2-9图2-10三电气原理图及I/O分配输入信号1.移位轴原点 IN02.高低轴原点 IN13.钻孔轴原点 IN24.切刀轴原点 IN35.急停按钮 IN46.无料检测 IN57.切刀电源检测 IN68.移位轴报警 IN89.高低轴报警 IN910.钻头断信号 IN1011.电流参数设置检测 IN12输出信号1.压料气缸 OUT02.送料气缸 OUT13.压送气缸 OUT24.蜂鸣器 OUT35.灯光电源 OUT46.水泵电源 OUT57.切刀电源 OUT68.钻头电源 OUT79.定位气缸 OUT810.关闭总电源 OUT911.钻孔开始 OUT1612.钻头号 OUT1713.取空钻电流 OUT1814.清除报警 OUT19轴分配1.移位轴 AXIS02.高低轴 AXIS13.钻孔轴 AXIS24.切刀轴 AXIS3。

ADT-TS540四轴触摸屏控制器说明书

采用 RS-232 或 RS-485 通讯由控制器的型号决定。RS-232 适用于单 模块通讯;RS-485 适用于多模块通讯,用于构建大系统。

14

ADT-TS540 四轴触摸屏运动控制器

注意: RS-485 不属于标准配置,同时 RS-232 和 RS-485 不能同时使用

32 路数字输入(含 4 路 12-24V A/B 相输入)、16 路数字 输出

ADT-TS540AXYU 32 路数字输入(含 4 路 5V A/B 相输入)、16 路数字输出

4

ADT-TS540 四轴触摸屏运动控制器

第三章 外形尺寸

11

ADT-TS540 四轴触摸屏运动控制器

编码器的类型决定。 编码器输出一般有集电极开路输出、 互补输出、电压输出

和长线驱动器输出。其中集电极开路输出、互补输出、电压输 出可采用共阳极接法,长线驱动器输出采用差动接法。

差分接法如下图:

5V 电源由外部提供。 共阳极接法如下图:

const INT8U* pData);

参数:

x,y:

图片起始位置

width:

图片宽度

height:

图片高度

BitsPerPixel:每点所需位数,因为是目前只支持

单色图,固定为 1

BytesPerLine: 每行字节数,为图片宽度除 8

pData:

图片数据指针

返回值:无

16

ADT-TS540

四轴触摸屏控制器

用 户 手 册

深圳市众为兴数控技术有限公司

地址:深圳市南山区玉泉路毅哲大厦 5 楼 邮编:518052 电话:0755-26722719(20 线) 传真:0755-26722718

RMC100系列双轴、四轴、六轴、八轴轨迹轨道控制器说明书

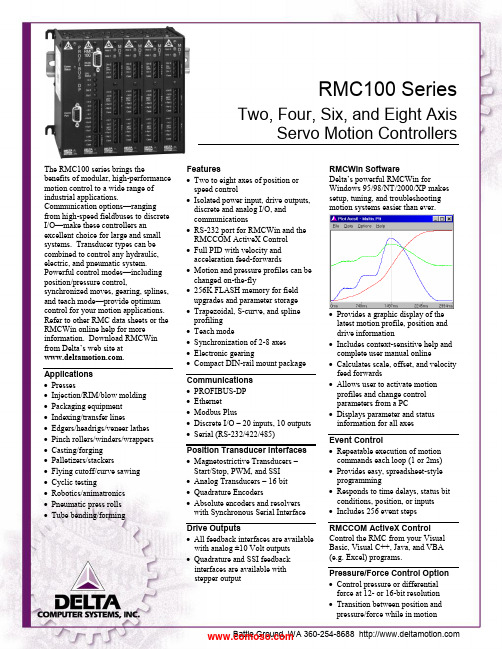

RMC100 SeriesTwo, Four, Six, and Eight AxisServo Motion ControllersThe RMC100 series brings thebenefits of modular, high-performance motion control to a wide range of industrial applications.Communication options —ranging from high-speed fieldbuses to discrete I/O —make these controllers an excellent choice for large and small systems. Transducer types can be combined to control any hydraulic, electric, and pneumatic system. Powerful control modes —including position/pressure control,synchronized moves, gearing, splines, and teach mode —provide optimum control for your motion applications. Refer to other RMC data sheets or the RMCWin online help for more information. Download RMCWin from Delta’s web site at . Applications ∙ Presses∙ Injection/RIM/blow molding ∙ Packaging equipment ∙ Indexing/transfer lines∙ Edgers/headrigs/veneer lathes ∙ Pinch rollers/winders/wrappers ∙ Casting/forging ∙ Palletizers/stackers∙ Flying cutoff/curve sawing ∙ Cyclic testing∙ Robotics/animatronics ∙ Pneumatic press rolls ∙ Tube bending/formingFeatures∙ Two to eight axes of position or speed control∙ Isolated power input, drive outputs, discrete and analog I/O, and communications∙ RS-232 port for RMCWin and the RMCCOM ActiveX Control ∙ Full PID with velocity and acceleration feed-forwards∙ Motion and pressure profiles can be changed on-the-fly∙ 256K FLASH memory for field upgrades and parameter storage ∙ Trapezoidal, S-curve, and spline profiling ∙ Teach mode∙ Synchronization of 2-8 axes ∙ Electronic gearing∙ Compact DIN-rail mount package Communications ∙ PROFIBUS-DP ∙ Ethernet ∙ Modbus Plus∙ Discrete I/O – 20 inputs, 10 outputs ∙ Serial (RS-232/422/485) Position Transducer Interfaces ∙ Magnetostrictive Transducers – Start/Stop, PWM, and SSI ∙ Analog Transducers – 16 bit ∙ Quadrature Encoders∙ Absolute encoders and resolvers with Synchronous Serial Interface Drive Outputs∙ All feedback interfaces are available with analog ±10 Volt outputs ∙ Quadrature and SSI feedback interfaces are available with stepper outputRMCWin SoftwareDelta’s powerful RMCWin fo rWindows 95/98/NT/2000/XP makes setup, tuning, and troubleshootingmotion systems easier than ever.∙ Provides a graphic display of the latest motion profile, position and drive information∙ Includes context-sensitive help and complete user manual online∙ Calculates scale, offset, and velocity feed forwards∙ Allows user to activate motion profiles and change control parameters from a PC∙ Displays parameter and status information for all axesEvent Control∙ Repeatable execution of motion commands each loop (1 or 2ms) ∙ Provides easy, spreadsheet-style programming∙ Responds to time delays, status bit conditions, position, or inputs ∙ Includes 256 event steps RMCCOM ActiveX Control Control the RMC from your Visual Basic, Visual C++, Java, and VBA (e.g. Excel) programs.Pressure/Force Control Option ∙ Control pressure or differential force at 12- or 16-bit resolutionPosition Axis Parameters P ressure/Force Axis Parameters Setup Parameters S etup ParametersConfigurationScaleOffsetExtend LimitRetract LimitProportional GainIntegral GainDifferential Gain Extend Vel. Feed Forward Retract Vel. Feed Forward Extend Accel. Feed Fwd Retract Accel. Feed FwdDead Band EliminatorIn PositionFollowing Error Automatic Stop Enable Controller operating configurationThese fields allow for position unitconversionMaximum position allowedMinimum position allowedProportional gain for PID loopIntegral gain for PID loopDifferential gain for PID loopOpen loop compensation termsproportional to target velocityOpen loop compensation termsproportional to target accelerationValve dead band compensationWindow for in-position indicationAllowable position errorEnable for stop on errorsConfigurationScale AOffset AScale BOffset BProportional GainIntegral GainDifferential GainExtend Feed ForwardRetract Feed ForwardIntegrator PreloadDrive Transfer PercentAt Pressure WindowPressure WindowAutomatic Stop EnableController operating configurationThese fields allow for unitconversion for both pressure anddifferential force transducers.Proportional gain for PID loopIntegral gain for PID loopDifferential gain for PID loopOpen loop compensation termsproportional to pressure changeEnable tuning of bumpless transferfrom position to pressure controlWindow for at-pressure indicationAllowable pressure/force errorEnable for stop on errorsDynamic Control Parameters D ynamic Control ParametersMode AccelerationDecelerationSpeed Command ValueCommand Select from these features:Graph disableS-curve rampsSynchronizationElectronic GearingQuick modeMonitor Pressure modeIntegrator modes(avoid windup and overshoot)Acceleration rate, distance, or timeDeceleration rate, distance, or timeMaximum speed during a moveDestination positionCommand to be executed(refer to online help for complete listof commands)ModePressure Set APressure Set BRamp TimeCommand ValueCommandSelect from these features:Curved and linear rampsAuto-calculated ramp slopeIntegrator modes(avoid windup and overshoot)Pressure control entry thresholdPressure control exit thresholdTime to ramp between pressuresDesired pressureCommand to be executed(refer to online help for complete listof commands)Status Information S tatus InformationCommand Position Target PositionActual Position Transducer CountsStatus WordDriveActual SpeedNull DriveStepLink Value Requested position within limitsCalculated desired position of axisMeasured position based on currentTransducer Counts that have beenScaled and OffsetRaw transducer countsAxis errors and statusDrive output in millivoltsCalculated speedCurrent null drive in millivoltsLast step executedValue at which next step executesCommand Pressure/ForceTarget Pressure/ForceActual Pressure/ForceTransducer Counts ATransducer Counts BActual Force AActual Force BStatus WordDriveRequested pressure/forceCalculated desired pressure/forceCurrently measured pressure/forceRaw value read from analogtransducersValues of each force component in adifferential force applicationAxis errors and statusDrive output in millivoltsFor detailed explanations of these parameters and RMC functionality, refer to RMCWin’s online help. Download RMCWin from Delta’s web site at .RMC100 Series SpecificationsMotion Control Control loop timeMaximum speed 1 or 2 ms depending on module configuration 65,535 user-defined position units per secondRS-232 Port Interface with Delta's RMCWinand RMCCOM ActiveX Control.ConnectorCable Requires a PC with Windows 95/98/Me/NT/2000/XP. DB-9 MaleNull modemRJ-11 LCD Terminal Jack Interface with Delta’s optionalfour-line 20-character LCDdisplay with keypad Allows viewing status information, changing parameters, and issuing commandsDiscrete I/O IsolationLogic PolarityInputsInput voltage thresholdInput current thresholdOutputs 2500 VAC optically isolatedTrue High2; independent (sink or source)6 mA max at 5 V; 10 mA max at 24 V26.4 VDC maximum2.75 VDC typical, 3 VDC Max2.7 mA typical,3.2mA maximum2; independent (sink or source)Solid State Relay, 50 Ω maximum on resistance, 30 V and 100 mA maximum, Tpd max of 1.5 msPower VoltageCurrent – 2 axes (3 slots)4 axes (4 slots)6 axes (5 slots)8 axes (6 slots)DC-DC converter isolation +24 VDC ±20%Typical 290 mA @ 24 VDC, max 375 mA Typical 385 mA @ 24 VDC, max 500 mA Typical 485 mA @ 24 VDC, max 625 mA Typical 585 mA @ 24 VDC, max 750 mA 500 VAC, 700 VDC, input to controllerMechanical MountingDimensions – 2 axes (3 slots)8 axes (6 slots)Weight – 2 axes (3 slots)8 axes (6 slots) Symmetrical DIN 3 or panel-mount4.12 x5.95 x 4.75 in (10.5 x 15.0 x 12.1 cm) (WxHxD) 7.12 x 5.95 x 4.75 in (18.1 x 15.0 x 12.1 cm) (WxHxD)2.0 lb (0.9 kg) max3.0 lb (1.4 kg) maxEnvironment Operating temperatureStorage temperatureAgency compliance +32 to +140︒F (0 to +60︒C) -40 to +185︒F (-40 to +85︒C) CE, UL, CULWiring Information for the RMC100RS-232:Pin Function2 Receive3 Transmit5 CommonPower:Pin Function+24V +24 Volt Input24 Cmn 24 Volt CommonCase Controller Chassis Ground (shield) Discrete I/O:Pin Function+ In 0 + Input 0- In 0 - Input 0+ In 1 + Input 1- In 1 - Input 1+ Out 0 + Output 0- Out 0 - Output 0+ Out 1 + Output 1- Out 1 - Output 1RMC100 Series Part NumbersNot all combinations of modules are possible. See individual data sheets for details on modules and options. This information plus an easy-to-use Price List program are available on our web site at .Accessories Part Number DescriptionLCD420 LCD display and keypad VC2100Voltage-to-current converterSSn-PEn-BGnFamily of Servo System and Position/Pressure SimulatorsCompany ProfileDelta Computer Systems, Inc. manufactures motion controllers, color sensors/sorters, and other industrial controls providing high-performance automation solutions to a wide range of industries.Printed in USA 02/09/10 RMC100 Series.docVC2100 LCD420RMC100-M1-PROFIRMC100-M1-PROFIRMC100 Series CPU Pressure/Force Control Option(0=disabled, 1=enabled)(Multiple options possible)Magnetostrictive Displacement Transducer (MDT) module (Start/Stop and PWM) (designate -M n , n = 1-4 modules; 2 axes per module)Quadrature modules(designate -Q n , n = 1-4 modules; Analog output, 2 axes per module) (designate -QST n , n = 1-4 modules; Stepper output, 2 axes per module) Analog modules(designate -H n , n = 1-4 modules; four 16-bit inputs / 2 axes per module) (designate -G n , n = 1-4 modules; two 16-bit inputs / 2 axes per module) (designate -A n , n = 1-2 modules; four 12-bit inputs only per module) Sensor DI/O module (designate -D1)Synchronous Serial Interface (SSI) modules (MDT, absolute encoder, resolver) (designate -S n , n = 1-4 modules; Analog output, 2 axes per module) (designate -SST n , n = 1-4 modules; Stepper output, 2 axes per module) Communication(designate -PROFI , -DI/O , -MB+, -ENET , -SERIAL ; others in development)。

四轴遥控器(STM32型)V1.3说明书

给遥控器插上电源; 打开 FlyMcu.exe 软件;上面 Port:选择当前连上遥控器的串口,波特率设为 115200bpS, 点读器件信息,如果全部正常会出现右边提示框内的信息。选择好升级文件,点开始编程 就可以自动更新代码。 在提示结束后断开电池,与连接线。升级完成!

9

STM32 三种启动模式对应的存储介质均是芯片内置的,它们是: 1)用户闪存 = 芯片内置的 Flash。 2)SRAM = 芯片内置的 RAM 区,就是内存啦。 3)系统存储器 = 芯片内部一块特定的区域,芯片出厂时在这个区 域预置了一段 Bootloader,就是通常说的 ISP 程序。这个区 域的内容在芯片出厂后没有人能够修改或擦除,即它是一个 ROM 区。 在每个 STM32 的芯片上都有两个管脚 BOOT0 和 BOOT1,这两个 管脚在芯片复位时的电平状态决定了芯片复位后从哪个区域开始执 行程序,见下表:(本设备 BOOT0 默认为 0,可设置为 1) BOOT1=x BOOT0=0 从用户闪存启动,这是正常的工作模式。 BOOT1=0 BOOT0=1 从系统存储器启动,启动的程序功能由厂家设置。 BOOT1=1 BOOT0=1 从内置 SRAM 启动,这种模式可以用于调试。

上位机

GND <―――> 3.3V TTL GND

TXD <―――> 3.3V TTL RXD

RXD <―――> 3.3V TTL TXD

注意:

不能直接与电脑的串口相连,因为电平不匹配,会烧坏遥控器。 电平格式为 3.3V,如果 是 5V 电平,请在连线中串入 1K 的电阻以限流。防止烧坏单片机 IO。

本篇完!

设 计:烈火狂龙 制 作:LguoF QQ 1群:234879071(烈火 DIY 四轴飞行器交流) QQ 2群:124622768(烈火 DIY 四轴飞行器交流)

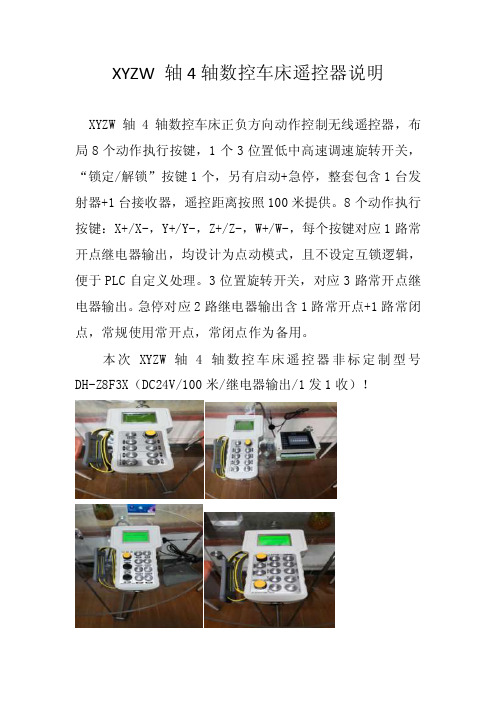

XYZW轴4轴数控车床遥控器说明

XYZW 轴4轴数控车床遥控器说明

XYZW 轴4轴数控车床正负方向动作控制无线遥控器,布局8个动作执行按键,1个3位置低中高速调速旋转开关,“锁定/解锁”按键1个,另有启动+急停,整套包含1台发射器+1台接收器,遥控距离按照100米提供。

8个动作执行按键:X+/X-,Y+/Y-,Z+/Z-,W+/W-,每个按键对应1路常开点继电器输出,均设计为点动模式,且不设定互锁逻辑,便于PLC自定义处理。

3位置旋转开关,对应3路常开点继电器输出。

急停对应2路继电器输出含1路常开点+1路常闭点,常规使用常开点,常闭点作为备用。

本次XYZW 轴4轴数控车床遥控器非标定制型号DH-Z8F3X(DC24V/100米/继电器输出/1发1收)!。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

四轴控制器使用说明书目录版权申明 .................................................................................................... 错误!未定义书签。

第一章概述 .. (5)1.1 产品简介 (4)1.2应用领域 (4)1.3图片展示 (4)第二章PCB结构及功能 (6)2.1 MCU简述 (5)2.2 PCD4641简述 (6)2.2.1PCD4641概要 (6)2.2.2特长 (6)2.2.3主要功能介绍 (6)2.3 MCU控制芯片方式说明 (8)2.4 调试接口接线线序说明 (10)2.5 BOOT接头说明 (11)2.6启动开关 (11)2.7电气接口 (12)2.7.1驱动器接头 (12)2.7.2运动反馈信号接头 (14)2.7.3励磁时序信号和通用IO口接头 (13)第三章FSMC简介及接线说明 (15)3.1 FSMC简述 (15)3.1.1 FSMC概要 (15)3.1.2 FSMC映射地址空间 (17)3.1.3 技术优势 (16)3.2 MCU访问PCD4641线序说明 (17)第四章MCU使用FSMC访问PCD4641的具体实现 (18)4.1 PCD4641A并行接口方法 (20)4.2 命令 (19)4.2.1 启动方式命令 (19)4.2.2 控制方式命令 (20)4.2.3 寄存器选择命令 (23)4.2.4 输出模式命令 (24)4.2.5状态寄存器 (26)4.3 具体的C语言实现 (24)第五章上位机通信 (28)5.1 上位机与四轴控制器的硬件连接 (28)5.2 上位机与四轴控制器的通信连接 (29)5.3 如何控制四轴控制器 (30)第六章四轴控制器开发环境使用说明 (36)6.1 与PCB板的硬件连接 (36)6.2 驱动的安装 (32)6.3 IAR开发环境的安装 (34)6.4 IDE相关设置 (35)6.5 程序的开发设计 (42)第七章下载程序 (43)7.1 用USB串口线连接四轴控制器 (39)7.2 下载程序 (44)第八章使用安全注意事项 (43)第一章概述1.1 产品简介感谢您选择脉冲电子四轴控制器,为回报客户,我们将以品质一流的四轴控制器、完善的售后服务、高效的技术支持,帮助您建立自己的运动控制系统。

Four Axis Controller V3.1是脉冲电子自主研发生产的四轴控制器,可以实现最多四个轴的运动控制、低成本构建控制系统。

本控制器可用1块芯片进行1~4轴的控制,可控制最大400Kpps的AC伺服电机进行和步进电机。

此外本控制器的控制芯片内置2相(4相)步进电机驱动时序可以直接驱动步进电机。

希望我们优越的性能、优异的质量和优秀的性价比可以帮助您成功地完成您的产品设计以及运动控制项目。

1.2应用领域本控制器适应领域广泛,包括印刷机械、装配生产线、自动化设备、电子加工设备等。

1.3图片展示图1.3.1第二章PCB结构及功能2.1 MCU简述四轴控制器选择的是STM32F407ZGT6作为MCU,该芯片是STM32F4系列里面配置较高的型号,它拥有的资源包括:集成FPU和DSP指令,并具有192KB SRAM、1024KB FLASH、12个16位定时器、2个32位定时器、2个DMA控制器(共16个通道)、3个SPI、2个全双工I2S、3个I2C、6个串口、2个USB(支持HOST /SLAVE)、2个CAN、3个12位ADC、2个12位DAC、1个RTC(带日历功能)、1个SDIO接口、1个FSMC接口、1个10/100M以太网MAC控制器、1个摄像头接口、1个硬件随机数生成器、以及112个通用IO口等。

该芯片的配置十分强悍,很多功能相对STM32F1来说进行了重大改进,比如FSMC的速度,F4刷屏速度可达3300W像素/秒,而F1的速度则只有500W左右。

同时,STM32F4的主频也提高了很多,达到168Mhz(可获得210DMIPS的处理能力),这使得STM32F4尤其适用于需要浮点运算或DSP处理的应用,也被称之为:DSC,具有非常广泛的应用前景。

◆STM32F4相对于STM32F1,主要优势如下:◆更先进的内核。

STM32F4采用Cortex M4内核,带FPU和DSP指令集,而STM32F1采用的是Cortex M3内核,不带FPU和DSP指令集。

◆更多的资源。

STM32F4拥有多达192KB的片内SRAM,带摄像头接口(DCMI)、加密处理器(CRYP)、USB高速OTG、真随机数发生器、OTP存储器等。

◆增强的外设功能。

对于相同的外设部分,STM32F4具有更快的模数转换速度、更低的ADC/DAC工作电压、32位定时器、带日历功能的实时时钟(RTC)、IO复用功能大大增强、4K字节的电池备份SRAM以及更快的USART和SPI通信速度。

◆更高的性能。

STM32F4最高运行频率可达168Mhz,而STM32F1只能到72Mhz;STM32F4拥有ART自适应实时加速器,可以达到相当于FLASH零等待周期的性能,STM32F1则需要等待周期;STM32F4的FSMC采用32位多重AHB总线矩阵,相比STM32F1总线访问速度明显提高。

◆更低的功耗。

STM32F40x的功耗为:238uA/Mhz,其中低功耗版本的STM32F401更是低到:140uA/Mhz,而STM32F1则高达421uA/Mhz。

2.2 PCD4641简述2.2.1PCD4641概要PCD4641芯片是NPM公司设计开发的一款内置驱动两相步进电机驱动时序的脉冲控制的多轴运动控制大规模集成电路。

可将本LSI当作步进电机的驱动芯片用来构成步进电机控制系统。

LSI根据CPU的读数据、写命令可进行速度和位置等的控制2.2.2特长◆ 3.3V单一电源(输入/输出/ 输入输出端子为5V)◆最高输出频率◆ 4.91Mpps(标准时钟:9.8304MHz、速度倍率:300倍)◆ 2.46Mpps(标准时钟:4.9152MHz、速度倍率:300倍)◆与CPU接口方式有两种:8bit并行接口模式、4线同步串行模式◆2相步进电机励磁时序输出功能◆单极/双极◆2-2相励磁/1-2相励磁◆励磁时序输出用的4个端子也可作为通用输出端子使用◆脉冲序列信号输出功能:CW/CCW脉冲、脉冲和方向信号◆直线/S字加减速控制方式◆外部启动/停止控制◆连续动作模式、原点复位动作模式、定位动作模式、定时动作模式◆怠速脉冲输出功能◆当前位置技术(24bit)◆减速点自动设定功能◆由ORG,+EL,-EL,STP信号的停止方法可供选择(立即停止/减速停止)◆有三种型号供选择:单轴PCD4611A、两轴PCD4621A、四轴PCD4641A2.2.3主要功能介绍-A +A -B +B-A +A -B +B-A +A -B +B-A +A -B +BX 轴Y 轴Z 轴U 轴2.3 MCU 控制芯片方式说明结构框图硬件结构2.4 调试接口接线线序说明四轴控制器STM32F4采用标准10针JTAG 接口电路如图2.4.1所示图2.3.12.5 BOOT 接头说明四轴控制器MCU 的程序自启动运行模式设置端口电路如图2.5.1所示:图2.4.1图2.4.2这是四轴控制器的启动模式选择端口(BOOT ),STM32有BOOT0(B0)和BOOT1(B1)两个启动选择引脚,用于选择复位后STM32的启动模式。

在控制器上,我们通过跳线帽选择STM32的启动模式。

上图的BOOT0和BOOT1用于设置STM32的启动方式,其对应启动模式如表2.5.1所示表 2.5.2 BOOT0、BOOT1启动模式表按表2.5.2,一般情况下如果我们想用用串口下载代码,则必须配置BOOT0为1,BOOT1为0,而如果想让STM32一按复位键就开始跑代码,则需要配置BOOT0为0,BOOT1随便设置都可以。

这里四轴控制器STM32F4开发板专门设计了一键下载电路,通过串口的DTR 和RTS 信号,来自动配置BOOT0和RST 信号,因此不需要用户来手动切换他们的状态,直接串口下载软件自动控制,可以非常方便的下载代码。

图 2.5.1启动模式图2.5.32.6启动开关当需要控制器运行的时候,按开关Start.S1,此时开关与MCU 的84PIN/PH7端口连接,控制器运行;当需要控制器停止的时候,按开关Start.S1,此时开关与MCU 的83PIN/PH6端口连接,按制器停止。

如图2.6.1所示图 2.6.1启动模式图2.6.22.7电气接口 2.7.1驱动器接头如下图所示的四个接头可分别接四个驱动器控制四个轴,信号分别为CW+、CW-、CCW+、CCW-;分别输出脉冲信号的差分信号和方向信号的差分信号。

2.7.2运动反馈信号接头如下图所示为运动控制的反馈信号接口可分别接 降速信号、原点信号、限位信号。

两个开关用作外部启停信号开关。

图2.7.1图2.7.22.7.3励磁时序信号和通用IO 口接头如下图所示的接口,可以作为普通IO 用,也可作为驱动步进电机的励磁时序接口。

第三章 FSMC 简介及接线说明3.1 FSMC 简述 3.1.1 FSMC 概要FSMC(Flexible Static Memory Controller ,可变静态存储控制器)是STM32系列采用的一种新型的存储器扩展技术。

在外部存储器扩展方面具有独特的优势,可根据系统的应用需要,方便地进行不同类型大容量静态存储器的扩展。

能够与同步或异步存储器和16位PC 存储器卡连接,STM32F4的FSMC 接口支持包括SRAM 、NAND FLASH 、NOR FLASH 和PSRAM 等存储器。

同类型的静态存储器,满足系统设计对存储容量、产品体积以及成本的综合要求。

FSMC 能够连接同步、异步存储器和 16 位 PC 存储卡。

其主要用途如下:● 将 AHB 数据通信事务转换为适当的外部器件协议 ●满足外部器件的访问时序要求所有外部存储器共享地址、数据和控制信号,但有各自的片选信号。

FSMC 一次只能访问一 个外部器件。

FSMC 具有以下主要功能:图2.7.3●连接静态存储器映射的器件:—静态随机访问存储器(SRAM)—只读存储器(ROM)— NOR Flash/OneNAND Flash— PSRAM(4 个存储区域)●两个带有ECC 硬件的NAND Flash 存储区域,可检查多达8 KB 的数据●16位PC 卡兼容设备●支持对同步器件(NOR Flash 和 PSRAM)的突发模式访问●8 或 16 位宽的数据总线●每个存储区域有独立的片选控制●每个存储区域可独立配置●可对时序进行编程,以支持各种器件,尤其是:—等待周期可编程(最多15 个时钟周期)—总线周转周期可编程(最多15 个时钟周期)—输出使能和写入使能延迟可编程(最多15 个时钟周期)—独立的读和写时序和协议,以支持各种存储器和时序●写使能和字节通道选择输出,可配合 PSRAM 和 SRAM 器件使用●将 32 位的 AHB 事务转换为针对外部 16 位或 8 位器件进行的连续 16 位或 8 位访问。