防错原理与改善方法 完善版

防呆防错十大原理和案例分析

防呆法十大原理定义及应用:

警告原理:如有不正常旳现象发生,能以声光或其他方式显示出多种“警告”旳讯 号,以防止错误旳即将发生。

例:车子速度过高时,警告灯就亮了。

防呆法十大原理定义及应用:

缓解原理:用多种措施来降低错误发生后所造成旳损害,虽然不能完全排除错误旳 发生,但是可发降低其损害程度。

例:电梯超载时,门关不上,电梯不能上下,警告钟也鸣起。

防呆法十大原理定义及应用:

相符原理:用检核是否相符合旳动作,来预防错误旳发生。一般依形状旳不同、符 号指示、数量指示、声音等方式来防错。

例:开刀手术前后必须点核数量有否符合,以免有工具遗留在人体内,忘了拿出来。

防呆法十大原理定义及应用:

顺序原理:防止工作顺序或流程前后倒置,可依编号顺序排列,能够降低或防止错 误旳发生。一般以编号、斜线等方式来防错。

例:许多档案归档在资料柜内,每次拿出来看之后,再放回去时,放错了地方,可 用斜线标志旳方式来改善这个问题。

防呆法十大原理定义及应用:

隔离原理:用分隔不同区域旳方式,来到达保护某些地域,使不能造成危险或错误 旳现象发生。隔离原理亦称保护原理。如将坏人抓入监狱、将不良品隔开等。

防呆法十大原理定义及应用:

例:汽车安全带,骑摩托车戴安全帽。

防呆法十大原理定义及应用:

例:电梯超载时,门关不上,电梯不能上下,警告钟也鸣起。

结束

谢谢!

---34—

ቤተ መጻሕፍቲ ባይዱ

复制原理:同一件工作,如需做二次以上,最佳采用“复制”方式来达成,省时又 不错误。一般以拓印、口诵、复写、复诵等方式来防错。

例:焊装焊件时会口诵:“一检(来料)、二放(零件)、三按(夹具按钮)、四 打(点)、五松(夹具)、六取(零件)、七放(到零件存储区)。

防错十大方法(原理)

l 以“复诵”方式来完成

例:军队作战时,上级长官 下达命令之后,必须同属下 人员将命令复诵一次,以确 保大家完全明了命令之内避 免错误的发生。

防错 - 37

8 层别原理

l 为避免将不同之工作做 错,而设法加以区别出 来。

防错 - 38

8 层别原理

l 以线条之粗细或形状加 以区别

例:所得税之申报单:将申 报人必需填写之资料范围记 载在粗线框内。

防错 - 35

7 复制原理

l 以“复写”方式来完 成。

例:最常见到的例子就 是“统一发票”

l 以“透视窗”方式来完 成

例:要寄给“小微”的情 书,怎么信封上写了“阿 美”的地址。这下泡汤 了,如何防止呢?将地 址及姓名写在信纸上, 再将信纸装入有“透视窗” 的信封内。就不会有这 样的问题发生了 。

防错 - 25

3 自动原理

l 以“浮力”的方式来控制

例如:抽水马桶之水箱内设有浮球,水升至某一高度 时,浮球推动拉杆,切断水源。

l 以“重量”控制的方式来完成

例:电梯超载时,门关不上,电梯不能上下,警告钟 也鸣起。

l 以“光线”控制的方式来完成

例:自动照相机,光线若不足时,则快门按不下去。

l 以“时间”控制的方式来完成

防错 - 30

5 顺序原理

l 避免工作之顺序或流 程前后倒置,可依编 号顺序排列,可以减 少或避免错误的发 生。

防错 - 31

5 顺序原理

l 以“编号”方式来完成

例:流程单上所记载之 工作顺序,依数目字之

l 以“斜线”方式来完成

顺序编列下去。

例:许多档案归档在资料柜

内,每次拿出来看之后,再

放回去时,放错了地方,可

“防错”技术的来源与改善应用

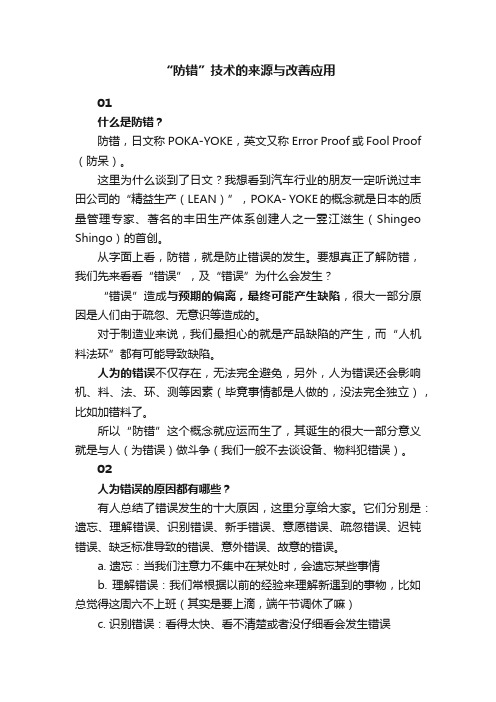

“防错”技术的来源与改善应用01什么是防错?防错,日文称POKA-YOKE,英文又称Error Proof 或 Fool Proof (防呆)。

这里为什么谈到了日文?我想看到汽车行业的朋友一定听说过丰田公司的“精益生产(LEAN)”,POKA- YOKE的概念就是日本的质量管理专家、著名的丰田生产体系创建人之一雴江滋生(Shingeo Shingo)的首创。

从字面上看,防错,就是防止错误的发生。

要想真正了解防错,我们先来看看“错误”,及“错误”为什么会发生?“错误”造成与预期的偏离,最终可能产生缺陷,很大一部分原因是人们由于疏忽、无意识等造成的。

对于制造业来说,我们最担心的就是产品缺陷的产生,而“人机料法环”都有可能导致缺陷。

人为的错误不仅存在,无法完全避免,另外,人为错误还会影响机、料、法、环、测等因素(毕竟事情都是人做的,没法完全独立),比如加错料了。

所以“防错”这个概念就应运而生了,其诞生的很大一部分意义就是与人(为错误)做斗争(我们一般不去谈设备、物料犯错误)。

02人为错误的原因都有哪些?有人总结了错误发生的十大原因,这里分享给大家。

它们分别是:遗忘、理解错误、识别错误、新手错误、意愿错误、疏忽错误、迟钝错误、缺乏标准导致的错误、意外错误、故意的错误。

a. 遗忘:当我们注意力不集中在某处时,会遗忘某些事情b. 理解错误:我们常根据以前的经验来理解新遇到的事物,比如总觉得这周六不上班(其实是要上滴,端午节调休了嘛)c. 识别错误:看得太快、看不清楚或者没仔细看会发生错误d. 新手错误:缺乏经验产生的错误,比如老员工一般比新员工少犯错误e. 意愿错误:特定时候决定不采纳某些规则发生的错误,比如闯红灯f. 疏忽错误:心不在焉发生的错误,比如无意识的穿过街道,没有留意到红灯是亮着的g. 迟钝错误:判断或者行动迟缓发生的错误,比如刹车踩慢了;h. 缺乏标准导致的错误:没有规矩,不成方圆;i. 意外错误:没有考虑到的情况发生导致的错误,比如某个检验设备突然故障;j. 故意错误:人为的故意制造错误,这个性质就恶劣了……以上这些分类有些分散,之间也有部分重叠交叉的地方。

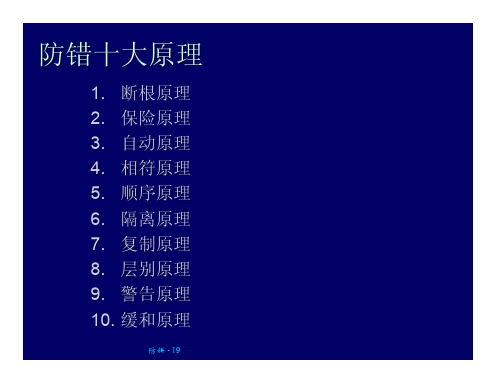

防错的11个原理

防错的11个原理1. 断根原理断根原理将会造成错误的原因从根本上排除掉,使绝不发生错误。

(录音带)2. 保险原理用二个以上的动作必需共同或依序执行才能完成工作共同动作必需同时执行来完成“共同”动作必需同时执行来完成例1:开银行保险箱时,须以顾客之钥匙与银行之钥匙。

同时插匙孔,才能将保险箱打开。

例2:操作冲床的工作,为预防操作人员不小心手被夹伤,所以设计一双手必须同时按操作钮下去,才能执行工作。

3. 自动原理自动原理以各种光学、电学、力学、机构学、化学等原理来限制某些动作的执行或不执行,以避免错误的发生。

目前这些自动开关非常普遍,也是非常简易的“自动化”之应用(1)以“浮力”的方式来控制(抽水马桶之水箱内设有浮球)(2)以“重量”控制的方式来完成(电梯超载时,门关不上)(3)以光线控制的方式来完成(自动照相机,光线若不足则不工作)(3)以“光线”控制的方式来完成(自动照相机光线若不足则不工作)(4)以“时间”控制的方式来完成(“烘手机”,按一次只有“一分钟”)(5)以“方向”控制的方式来完成(超级市场内进口及出口的单向栏栅)(6)以电流控制的方式来完成(保险丝)(6)以“电流”控制的方式来完成(保险丝)(7)以“温度”控制的方式来完成(空调)(8)以“压力”控制的方式来完成(压力锅的安全阀)(9)以计数控制的方式来完成(这个案例是车床加工中针对不同的加工要求(9)以“计数”控制的方式来完成(这个案例是车床加工中针对不同的加工要求需要不同的转速,为了更加直观,把转速计的输出与相应数字的灯光闪烁指示相联系)4. 相符原理相符原理借用检核是否相符合的动作,来防止错误的发生(1)依“形状”的不同来达成(1)依形状的不同来达成例:个人计算机与监视器或打印机的连接线用不同的形状设计,使其能正确连接起来正确连接起来。

(2)依“数量”方式来检核(2)依数量方式来检核例:开刀手术前后必须点核数量是否符合,以免有工具遗留在人体内,忘了拿出来5. 顺序原理顺序原理避免工作的顺序或流程前后倒置,可依编号顺序排列,可以减少或避免错误的发生。

防错十大原理

防错十大原理

1、断根原理

录音带上若有重要旳资料

想永久保存时,则可将侧边防再

录孔一小块塑胶处剥下,便能避

免再录音。

2、保险原理

开银行保险箱旳时候,须以顾客

之钥匙与银行之钥匙,同步插入钥匙

孔,才干将保险箱打开。

3、自动原理

抽水马桶之水箱内设有

浮球,水升至某一高度时,浮

球推动拉杆,切断水源。

4、相符原理

干电池放入遥控器时,有电池旳放置

方向符号批次如何放对旳。

ﻩ

5、顺序原理

许多档案归档再资料库内,

每次拿出来看之后,再放回去旳

时候,放错了地方,可以用斜线

旳方式来改善这个问题。

6、隔离原理

动物园里,人们看动物旳时候站在笼子

外面,以此来避免动物对人们旳伤害。

7、复制原理

军队作战时,上级长官下达命令之后,必须同属下人员将命令复诵

一次,以保证大伙完全明了命令之内避免错误旳发生。

8、层别原理

在生产线上人类对颜色旳共同结识是以:

将不良品挂上“红色”之标贴绿色:表达“安全”或“良好”;将重修品挂上“红色”之标贴黄色:表达“警示,注意”或“重将良品挂上“红色”之标贴ﻩ修品”

红色:表达“危险”或“不良

品”

9、警告原理

操作电脑旳时候,按错键时,发出警

告旳声音;

安全带没有系好,警告灯就亮了,或车速开不快了;

红绿黄灯时,黄灯作为警示。

10、缓和原理

自动消防洒水系统,火灾发生时自动洒水减火。

鸡蛋之隔层装运盒减少搬

运途中旳损伤。

防错改善教材 54页

缺陷是由什么原因造成的?

1. 不良的程序或标准

??

2. 机器设备.

3. 不合格的物料.

4. 磨损/不良的工具、治具.

5. 人为错误.

除了人为错误,其它的问题是可以预料到并可采取 纠正行动消除的。

什么是错误?

• 一种经计算、观察或测量而得到的值或 状态,同真实的、指定的或理论的值或状

例:OQC抽检及测试

OQC测试区

溯源型检查

• 溯源型是真正意义上的预防型检测。它通过对设计和作 业源头进行检测、控制从而确保产品能够满足质量要求。

• 在此阶段的检测收益比判断式检测更高更有效。

对物料及源 头作业进行 不良的预防

1-10-100-… 原理

从下图我们可以得出:问题发现得越晚所花的费 用就会迅速增加!

断根原理 给对方没有出错的机会

案例分析:

1. 某电子公司的测试工位中,由于员工在使用键盘敲击测试程序时容易 点击到其它键,造成错误现象。 对策: 将键盘上需要敲击的键位旁边的其它键撤除掉,避免被误敲;

2. 外壳在生产过程中容易刮花 对策:1.在打螺丝组裝上增加绒布 2.组装外壳后用海棉垫住.

3. 某工厂的厂内交通车,由于员工在使用中往往车速过快,造成车祸事故. 对策: 1. 在车上安装一个高速行驶时会报警的声音 2. 将车上的 2 – 4 档撤除,避免高速现象。

• 遗忘 • 误解 • 识别错误 • 缺乏经验 • 随意 • 疏忽或马虎 • 拖拖拉拉 • 缺乏标准 • 出乎意料 • 蓄意的(破坏)

1. 遗忘:有时当我们不集中精神时我们会忘记事情。 例如,上下班忘记打卡。

安全措施:预先警告操作者或定期检查。

防错原理与标准化

4. 相符原理 借用检验是否相符合的动作,来防止错误的发生

2021/1/16

5. 顺序原理 对于有顺序要求的工序,设计相应的工装,保证安装顺序的准确完成,如果不按 事先给定的顺序无法进行下去,这样可避免工作顺序或流程顺序发生错误

2021/1/16

6. 隔离原理 隔离原理也称为保护原理,指靠分隔不同区域等方式,达到保护某些区域、将不合 格的物料从生产线中分离出去目的

标准化四大目的: 1.技术储备 2.提高效率 3.防止再发 4.教育训练

作业程序:将要做的事情按照预先设定的步骤进行工作

标准作业程序(SOP):将某一事件的标准操作步骤和要求以统一的格式描述出来, 用来指导和规范日常的工作 SOP的精髓就是对某一程序中的关键控制点进行细化和量化

SOP制作步骤:

1.先做流程和程序:先做出主流程图,再做出相应的子流程图,确定有哪些控制点, 哪些控制点需要做SOP,哪些控制点不需要做SOP,哪些可以合并做一个SOP等

2.理解错误:我们常根据以前的经验来理解新遇到的事物

2021/1/16

3.识别错误:看得太快、看不清楚或者没仔细看会发生错误 4.新手错误:缺乏经验产生的错误,比如老员工一般比新员工少犯错误 5.意愿错误:不采纳某些规则发生的错误,比如闯红灯 6.疏忽错误:心不在焉发生的错误,比如无意识的穿过街道,没有留意红灯是亮的 7.迟钝错误:判断或者行动迟缓发生的错误,比如刹车踩慢了 8.缺乏标准导致的错误:没有规矩,不成方圆 9.意外错误:没有考虑到的情况发生了,导致的错误,比如某个检验设备突然故障了 10.故意错误:人为的故意制造错误,这个性质就比较恶劣

6. 修订。标准在需要时必须修订。在优秀的企业,工作是按照标准进行的,因 此标准必须是最新的,是当时正确的操作情况的反映

防呆防错十大原理及案例分析

防呆法十大原理定义及应用:

8、层别原理: 层别原理:为避免将不同的工作做错,而设法加以区别出来。

一般以线条之粗细、不同的颜色来代表不同的意义来防错。

例:将不良品挂上“红色”标贴,将危险区域用“黄色”画 上,将人行通道刷为“绿色”。

防呆法十大原理定义及应用:

9、警告原理: 警告原理:如有不正常的现象发生,能以声光或其他方式显示

出各种“警告”的讯号,以避免错误的即将发生。

例:车子速度过高时,警告灯就亮了。

防呆法十大原理定义及应用:

10、缓和原理: 缓和原理:用各种方法来减少错误发生后所造成的损害,虽然

不能完全排除错误的发生,但是可发降低其损害程度。

例:开刀手术前后必须点核数量有否符合, Nhomakorabea免有工具遗留在 人体内,忘了拿出来。

防呆法十大原理定义及应用:

5、顺序原理: 顺序原理:避免工作顺序或流程前后倒置,可依编号顺序排列,

可以减少或避免错误的发生。一般以编号、斜线等方式来防错。

例:许多档案归档在资料柜内,每次拿出来看之后,再放回 去时,放错了地方,可用斜线标志的方式来改善这个问题。

防呆法十大原理定义及应用:

6、隔离原理: 隔离原理:用分隔不同区域的方式,来达到保护某些地区,使

不能造成危险或错误的现象发生。隔离原理亦称保护原理。如将 坏人抓入监狱、将不良品隔开等。

防呆法十大原理定义及应用:

7、复制原理: 复制原理:同一件工作,如需做二次以上,最好采用“复制”

方式来达成,省时又不错误。一般以拓印、口诵、复写、复诵等 方式来防错。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

防错 - 22

人为差错

操作者实际完成的职能与 该工作所要求完成的职能 之间的偏差。 未执行分配给他的职能 错误地执行了分配给他地 职能 执行了未赋予的份外职能 按错误 程序或错误的时间 执行了职能 执行职能不全面

6. 疏忽错误:有时我们会心不在焉并犯错 误而不知道它们是如何发生的。例如, 有些人无意识的穿过街道而没有注意到 亮着红灯。 安全措施:专心,纪律,工作标准化

防错 - 28

错误的类型

7. 迟钝的错误:有时当我们的行动由于判断的延 迟而迟缓时我们会犯错误。例如,学习开车的人 踩刹车较慢。 安全措施:建立技巧,工作标准化

从开始 单纯化 标准化 专门化

把基本做好 5M条件设定 与 管理技术

防错 - 24

遵守 知识 技术 态度

不良品不制造 创造优良环境 确实养成良好习惯 遵守决定的事

错误有各种不同的类别

几乎所有的缺陷有人的错误而产生。人至少有十种错误

健忘 误解产生的错误 识别错误 新手错误 故意的错误

To Next Process 下一过程

错误

*

防错 - 7

Poka-Yoke – 含义

yokeru

归避

防错 - 8

poka

疏忽错误

防错 - 9

防错的意义及功用

1.意义

防错法又称防愚法,其义为防止愚笨的人做错事.也就是说,连 愚笨的人也不会做错事的设计方法. 狭义: 如何设计一个东西(一套方法),使错误绝不会发生. 广义: 如何设计一个东西(一套方法),而使错误发生的机会减至最 低的程度. 因此,更具体的说”防错法”是: 1)具有即使有人为疏忽也不会发生错误的构造 —不需要注意力. 2)具有外行人来做也不会做错的构造 —不需要经验与直觉. 3)具有不管是谁或在何时工作能不出差错的构造 —不需要专门 知识与高度的技能.

最好

替代 简化

较好

合并生产步骤, 实施工业 较好 工程改善

检测

减少

在缺陷流入下工序前 对其进行检测并剔除

将失误影响降至最低

防错 - 20

使用计算机软件, 在操作 较好 失误时予以告警.

采用保险丝进行过载保 护等 好

从上表可看出, 防错的思路有减少失误、检测失误、简 化作业, 替代、削除等, 从其目标及采用的方法来看:

防错 - 14

防错法操作的特点

1.不需要注意力---即使有人为疏忽也 不会错误。 2.不需要经验与知觉---外行人可以做。 3.不需要专门知识---谁做都不会出错。 4.100%检查。 5.防错法是标准化的一种高级应用形式。

防错 - 15

防错的等级

根据防错的效果,防错技术可分为如下三个等级: (1) 不制造缺陷的防错,即不可能制造出坏零件,可能损坏的 零件数为零; (2) 不传递缺陷的防错,即不可能将坏零件传递到下一工位; (3) 不接受缺陷的防错,即后续工位不接受坏零件. 防错技术的理想状态是不制造缺陷的防错,这是最主动、最经济、 可预见并防止错误的控制技术。如加工前的探头探测、导向限位、 传感器感应等的防错就能达到不制造缺陷的目标。但是由于可能 出现的缺陷或造成的原因不同及机床功能布局等原因,因此避免 不了采用其他两种不传递缺陷的防错和不接受缺陷的防错的防错 技术,这也是最被动、最昂贵的防错措施。CNC加工中心及机加 工自动线钻孔工位在本工位对刀具加工后的断刀检测,能达到不 传递缺陷的目标;自动线中的钻孔、攻丝加工后面的探测工位的 探测防错就只能达到不接受缺陷的目标。

防错 - 23

为何造成作业不良:

1. 对自己作业内容不了解-----模模糊糊; 2. 无法分辨良品与不良品-----是非善恶不分 3. 不按作业标准书作业--------我行我素; 4. 不按作业手续作业-----------懒懒散散; 5. 对前一作业内容不了解不关心----自扫门前雪; 6. QC/QA未及时将不良内容反馈给作业者----得过且过; 7. 生产干部对作业者所做内容不了解----没有教育指导能力,混时间; 8. 生产干部对不良的发生不立刻采取行动----麻木不仁; 9. 加强培训:纠正观念.养成习惯.工作态度.建立价值观.

2.功用

1)积极: 使任何的错误,绝不会发生. 2)消极: 使错误发生的机会减至最低程度.

防错 - 10

防错法的作用

1.防错法意味着“第一次就把事情做好”。

防错法采用一系列方法和工具防止失误的发生某结果即为第 一次即将事情做好。

2.防错法意味着“有人为疏忽或外行人来做也不会 出错的制程傻瓜化”。 防错法采用一系列方法或工具防止人为失误的发生,除非故

意,无论如何都不会把事情做错。

3.提升产品品质,减少浪费。 4.实现自动化,提高效率。 5.保证安全。

防错法充分运用各种IE手法保证即使人在出现简单失误的 5 可能下,机构可以自动识别动作的正确性,保证人机安全。

防错 - 11

防错的水平

通用化

高

纠 正

拒 绝

水平

警

提

防错 - 12

告

示 低

防错的基本原则

防错 - 18

主动防呆

实例1

被动防呆 A B C A B C

实例2

防错 - 19

一、防错思路

防错思 路 目 标 方 法 通过产品及制造过程的 重新设计, 加入pokayoke方法 运用机器人技术或自动 化生产技术 评价

削除

消除可能的失误

用更可靠的过程代替 目前的过程以降低失 误 使作业更容易完成

防错 - 16

防错的四种模式

防呆针对不同的过程和失误类别,分别采用 不同的防呆模式,分别是: 1.有形防呆 2.有序防呆

有形防呆模式是针对产品,设备,工具和作业 者的物理属性,采用的一种硬件防呆模式。 有序防呆模式是针对过程操作步骤,对其顺序 进行监控或优先对易出错、易忘记的步骤进行 作业,再对其他步骤进行作业的防呆模式。

防错 - 21

3、简化

简化是通过合并、削减等方法对作业流程进行简化, 流程越简单、出现操作失误的概率越低。 因此, 简化流 程为较好的防错方法之一, 但流程简化并不能完全防止人 为缺陷的产生。

4、检测

检测是在作业失误时自动提示的防错方法 , 大都通 过计算器软件实现, 为目前广泛使用的防错方法.

5、减少

4.自动化原则(使作业不信赖感官)

依赖像眼睛、耳朵、触感进行作业时容易产生失误,制作治具或使之机械 化,减少用人的感官来判断的作业。又一定要信赖感官的作业。例:当信 号灯亮时,同时发出声音,设法使之作出二重或三重的判断。

防错 - 13

防错的基本原理

基本原理 1. 排除化: 剔除会造成错误的原因. 2. 替代化: 利用更确实的方法来代替. 3. 容易化: 使作业变得更容易、更合适、更独特 ,或共同性以减低失败.适合化、共同化、 集中 化、特殊/个别化. 4. 异常检出: 虽然已经有不良或错误现象,但在 下一制程中,能将之检出,以减少或剔除其危害性 . 5. 缓和影响: 作业失败的影响在其波及的过程中 ,用方法使其缓和或吸收.

主讲:赵尊龙

防错 - 2

目标

解释防错的价值 描述需要防错的情形 建立防错系统

防错 - 3

什么是防错?

为零缺陷奋斗 向消除质量检验迈进 尊重工人的智能

防错起源于日本丰田公司 由丰田公司的新乡重夫提出

也叫Fool proofing 傻瓜校对, Error Proofing 错误校对, mistake-proofing 错误,校对

消除产生不正确行为的选择 防止产品损坏 防止机器损坏 防止人员受到伤害

消除不经意的错误

*

防错 - 6

错误的定义

错误是预期过程的任何偏离

当成功过程所必须的任何条件不适合或缺少时出现 所有的缺陷由错误产生 不是所有的错误都产生缺陷

Process Flow

ERROR

过程流

POSSIBLE DEFECT 可能的缺陷

现在你有没有听到“这不关我的事!” 你在工作中有没有听到反对的声音?有没有碰 到阻力?你的感受是什么样的?你是什么对应 的?是妥协?是退怯?还是继续前进?

防错 - 1

Poka-Yoke

防错

在失误发生前即加以防止的方法。它是一种在作业过 程中采用自动作用(动作,不动作),报警,提醒 (标识,分类)等手段,使作业人员不特别注意或不 需注意也不会失误的方法。

疏忽的错误 迟钝的错误 缺少标准的错误 意外的错误 蓄意的错误 作业规划不当,超过人 的生理极 限的限制

防错 - 25

错误的类型有几种

几乎所有的缺陷都由人类的错误产生。但至少有 10种人因错误 1. 遗忘:有时当我们不集中精神时我们会忘记事 情。例如,站长忘记放下交叉门。 安全措施:预先警告操作者或定期检查。

3.编组和记 编组和记数式防呆模式是通过分组或编码方式 数式防呆 对操作者加以提醒,防止作业失误的防呆模式。

4.信息加强 信息加强防呆模式是通过在不同的地点,不同的 作业者之间传递特定产品信息以达到追溯的目的。 防呆

防错 - 17

防错工具及手法

针对不同的过程,有不同的防呆工具和手法 慨述如下: 主动防呆 指采用专门防呆机构,器具,仪器,软件等工具 或设计自动化来防止失误产生,特点是不依赖操 作者的注意力。 被动防呆 指在机构,夹具等设计过程中,通过改善硬件的 某些特性使人少范错误以实现防呆的手法,特点 是依赖操作者的注意力。

2. 误解产生的错误:有时在我们熟悉情况前得出 错误结论时会出错。例如,当不熟悉自动变换器 的人踏在刹车上时会认为是离合器。 安全措施:训练,预先检查,标准化工作程序。