顶管施工工艺顶力及后背计算

顶管工程后背墙设计

稳定和方便后背的安装与拆除。

&’()*!+式中:&:工作坑底宽度,():管外径,+:工作坑内稳好管节后两侧的工作空间,米-。

当(*./""00时,取+’.#"0;(1./""00时,取+’.#!0 ,!-理论分析在合肥地区顶管,一般采用双镐顶进,其着力点高度位于管外直径高度下的.2%至.2/间,一般取.2%处。

这样两顶镐之间的间距即后背墙两受力点之间的间距为:可据此决定后背墙的宽度和工作坑宽度。

现在我们将合肥地区常用的顶管按管径从实践和理论的角度以列表形式进行比较,从中选择合理的工作坑底宽度或者后背墙宽度&。

!#!设计后背高度3知道后背宽度&后,就可按公式四求出后背所需的最小高度,即设计所要求的后背高度3。

",作者单位:合肥市市政总公司-编辑2晓梅管内径管外径()*!+.456()后背宽度(,00-(),00-),0-,0-&,0-.""".!""%4!"!4!7%4".!"".//"%4//!47!%4".%8".$!"%4$!%4"$%48./"".$5"%4$5%4.5%48.8"".5""/4!"%4/"/4".$"".6!"/4%!%4$%/4".5""!.$"/48$/4"5/48!"""!/""/45"/48//48大直径钢筋“电渣压力焊”技术在池州邮电大楼工程上的应用!丁宪平技术与工艺钢筋电渣压力焊属熔化———压力焊范畴。

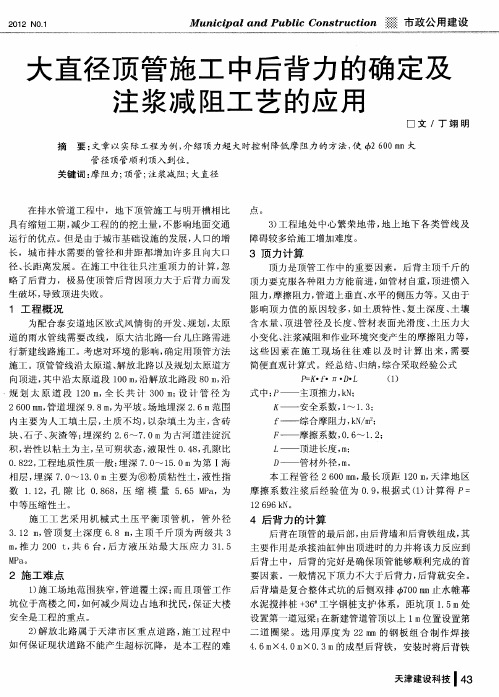

大直径顶管施工中后背力的确定及注浆减阻工艺的应用

5 1机 械 改 装 。

1 机头 前方 加装超 挖 刀 , ) 超挖 刀挖 土 的面积 不小 于机 壳 的面积 , 以保证 连 同机 壳外 壁 10 做土 层 的切 0%

削。

端 头橡 胶 圈压缩 , 管 口密 封 防水 , 浆 孔在 橡 胶 圈外 使 注

于套环 下 , 口外 管材推 进 时浆在 套环 下溢 出, 图 1 端 见 。

式 中 : — — 总推 力之 反力 , N R k; a — 系数 , 12 . ; — 取 . ~2 5 B — 后 备墙 的宽度 , ; — m

( 2 )

外力作 用 下呈流 动状态 , 种材料 夹在 管外 壳 与土壤 这 中润滑 , 大大 降低推 进管 节 的摩 阻 力 。 会

关键词 : 摩阻力; 顶管; 注浆减 阻; 大直径

在 排水 管道 工 程 中,地 下 顶管 施 工 与 明开槽 相 比 具有 缩 短 工期 , 少 工程 的 的挖 土 量 , 影 响地 面交 通 减 不 运行 的优 点 。但 是 由于 城市 基础 设施 的发 展 , 口的增 人

长 ,城 市排 水 需要 的管径 和 井 距都 增 加 许 多且 向大 口 径、 长距 离 发展 。在施 工 中往 往 只 注重 顶 力 的计 算 , 忽 略 了后 背 力 ,极 易使 顶 管后 背 因顶 力 大 于后 背 力而 发

与工字钢连成一整 体 ,中问的空隙用强度等级 为 C 0的 2

22 0 0 . 1 N1

好, 静止 下来 的有 胶凝 性与 固化性 。膨 润土 是高 效减 阻剂 , 当膨润 土与 水混合 后 , 水分 子会 在膨润 土分 子各 层 间距 中膨 胀 , 水 中膨胀 重量可 以达膨润 土 原重量 在

影 响顶 力 值 的原 因较 多 , 土质 特 性 、 土深 度 、 壤 如 复 土

顶管施工工艺标准

2

2

γ-土壤的重度(KN/m3)

h-天然土壁后背的高度(m)

φ-土壤的内摩擦角(0)

C-土壤的粘聚力(KN/m2)

各类不同土壤粘聚力可翻阅相关规范查找

4.5.3 顶进设备安装

根据地质勘探的结果确定管线穿越的土层进行最大顶力计算:

计算公式:P=fγ D[2H+(2H+ D) tan2(450- ϕ ) +ε/(γ D )]L

200t 以上时采用护口铁保护管口。

4.5.4 工作台提升架及棚架的安装

4.5.4.1 工作台

工作平台采用 4 根长 12m,I50 工字钢为主梁,上铺 15cm×15cm 方 木,方木长度根据工作坑顶尺寸选用。所有方木铺平挤严后,用扒钉

全部扒牢,然后安设活动平台。

4.5.4.2 提升架与棚架

顶管工程下管、出土的工作支架采用定型顶管支架,在四脚外侧焊 防滑挡托,横向拉杆要齐全,安装要平且保证拉杆能充分拉紧,以保 证架子的稳定性。工作坑地面处三面用架子管焊出围栏。四脚架采用 D=159 型号,先在地面上组装好四根腿柱及顶部穿杠,挂好定滑轮及钢 丝绳,再用吊车吊起人工定位焊住。提升设备采用两台卷扬机;一台 为下管使用,另一台为出土使用;出土可使用 2t 卷扬机即可,下管则 根据管径大小、重量选择相应的卷扬机。卷扬机安装应牢固、线路清 晰,滑轮应转动灵活。 4.6 复核导轨面高程

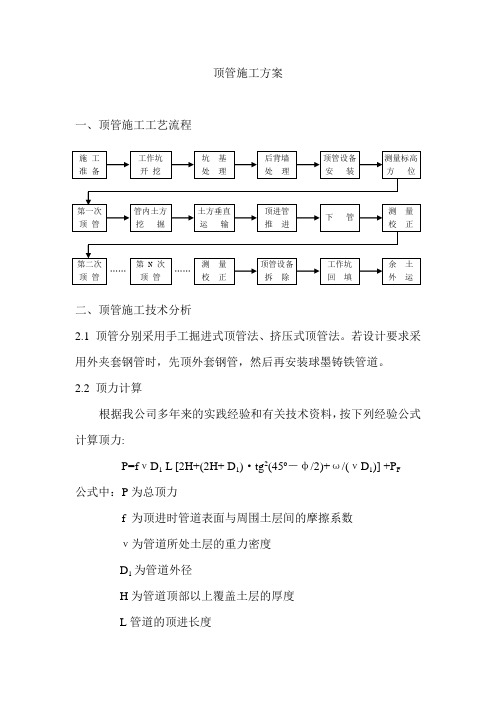

顶管施工方案

顶管施工方案顶管施工方案工程,共有工作坑1座,接收井1座,顶管长度L:28米单管顶进。

顶管管材采用¢1500混凝土管。

方案根据管道所处土层性质、管径、地下水位、附近地上与地下建筑物、构筑物和各种设施等因素,经技术经济比较后确定。

在片岩和岩石混合土层,且在道路东面有地下水影响时,宜采用手掘式顶管法。

开挖作业坑所产生的土方外运至甲方指定地点。

手掘式施工方案一、工艺流程:顶管施工准备→顶力计算→测量放样→基槽开挖→降水→底板浇筑→顶管后靠背设置→导轨铺设→顶管动力设置、调试→顶进开始试阶段以及纠偏方法→出土→安放中继管。

(一)、顶管前的准备工作顶管施工前所有设备三天前全部到场,包括:钩机、空压机、油压泵、水泵等,动力和照明电缆线要全部按要求铺设到位,所有顶管施工人员要全部到场。

1 / 18(二)、顶力计算1、推力的理论计算:(Φ1500计算)F=F1十F2其中F—总推力Fl一迎面阻力 F2—顶进阻力F1=S*P (S—管道顶进受力面积 p—控制土压力)P=Ko*γ*Ho式中 Ko—静止土压力系数,一般取0.55Ho—地面至掘进机中心的厚度,取最大值5.5mγ—片岩量,取2.1t/m3P=0.55*2.1*5.5=6.35/m2F1=3.14*1.8*0.15*6.35=5.38tF2=πD*f*L式中f一管外表面平均(根据顶进以片岩和岩石混合为计算基准)综合摩阻力,取2.3t/m2D—管外径1.8m2 / 18L—顶距F2=3.14*1.8*26*2.3=337.99t。

因此,单管总推力F=5.38+337.99=343.37t;。

根据总推力、工作井所能承受的最大顶力及管材轴向允许推力比较后,取最小值作为油缸的总推力。

工作井(Φ1500mm顶管)设计允许承受的最大顶力为800t,管材轴向允许推力600t,主顶油缸选用2台320t级。

满足26米顶管所需推力。

(三)、测量放样顶管管线放线是保证顶管轴线正确的关键。

混凝土管顶管施工方案

顶管施工方案1.施工程序:围挡→人工挖顶管坑上半部土方和支撑→搭平台、支立四角架及起重设备→挖下半部土方和支撑→安装顶管设备→顶管→砌井→拆撑还土→管道清理与打口→水泥浆填充。

2.施工测量:工程开工前先进行现况管线调查,复核管线的位置与高程。

顶管测量人员均持证上岗。

现场使用的水准点闭合后方能使。

3.顶管工作坑、检查井坑开挖与支撑:顶管工作坑尺寸的确定。

顶管工作坑、检查井坑的长度尺寸为L,宽度尺寸为B。

L的计算公式为:L=L1+L2+L3+L4+L5式中:L1—管节长度(m)L2—顶镐长度(m)L3—出土工作间(m),一般取1.0-1.8mL4—后背墙厚度(m)一般取0.85mL5—已顶进管留在导轨上的最小长度(m),一般取0.3-0.5mB的计算公式为:B=D+S,式中:D—砼管外径(m)S操作宽度(m),取2.4-3.2mL=3+1.3+1+0.85+0.5=6.65=7 mB=1.25+3.2=4.45m =5 m考虑到顶管坑单向顶进,因此工作坑为L×B=7m×5m;转弯处顶管坑为L×B=7m×7m。

检查井坑的尺寸满足检查井的砌筑,净空尺寸长×宽=4.5m×4.5m。

土方调配:顶管坑采取人工开挖,顶管坑的土方部分用于排管马道,其余土方的存放集中在总包方现场指定地点,以便运弃。

顶管工作坑净空尺寸长×宽=7m×5m,检查井坑的净空尺寸长×宽=4.5m×4.5m。

深度在5m以内的坑为一步开挖,深度大于5m的坑分两步开挖,第二步较第一步缩小0.5m。

支撑采用钢木组合支撑,立梁采用20#工字钢,圈梁采用25#工字钢,立梁间距1.5~2m,地面以下0.5m 设第一道圈梁,以下每1.5m左右设一道,圈梁八字撑采用25#工字钢,长度大于3.5m。

工作坑两端管道入口处,立梁间距1.4m,圈梁距管外顶0.2m,并按管道流水面高程控制其位置。

(完整版)顶管施工技术参数计算

顶管施工技术参数计算一、顶推力计算(1)推力的理论计算: (CJ2~CJ3段)F=F1+F2其中:F —总推力Fl 一迎面阻力 F2—顶进阻力F1=π/4×D 2×P (D —管外径2.64m P —控制土压力) P =Ko ×γ×Ho式中 Ko —静止土压力系数,一般取0.55Ho —地面至掘进机中心的厚度,取最大值6.43m γ—土的湿重量,取1.9t/m 3P =0.55×1.9×6.56=6.8552t/m 2F1=3.14/4×2.642×6.8552=37.5tF2=πD ×f ×L式中f 一管外表面平均综合摩阻力,取0.85t/m 2D —管外径2.64mL —顶距,取最大值204.53mF2=3.14×2.64×0.85×204.53=1441.15t因此,总推力F=37.5+1441.53=1479.04t 。

(2)钢管顶管传力面允许的最大顶力按下式计算:F ds =φ1φ3φ4γQdf s A p 式中 F ds — 钢管管道允许顶力设计值(KN )φ1—钢材受压强度折减系数,可取1.00φ3—钢材脆性系数,可取1.00φ4—钢管顶管稳定系数,可取0.36:当顶进长度<300 m 时,穿越土层又均匀时,可取0.45,:本式取0.36γQd —顶力分项系数,可取1.3A p —管道的最小有效传力面积(mm 2)计算得181127=3.14*13222-3.14*13002f s —钢材受压强度设计值(N/mm 2)235 N/mm 2由上式可得钢管顶管传力面允许的最大顶力11787KN,约1202.75t 经计算得知总推力F=1479.04t ,大于钢管顶管传力面允许的最大顶力1202.75t ,顶管时只能用其80%,1202.75×80%=966.2t 。

顶管施工技术参数计算

顶管施工技术参数计算一、顶推力计算(1)推力的理论计算: (CJ2~CJ3段)F=F1+F2其中:F —总推力Fl 一迎面阻力 F2—顶进阻力F1=π/4×D 2×P (D —管外径2.64m P —控制土压力)P =Ko ×γ×Ho式中 Ko —静止土压力系数,一般取0.55Ho —地面至掘进机中心的厚度,取最大值6.43mγ—土的湿重量,取1.9t/m 3P =0.55×1.9×6.56=6.8552t/m 2F1=3.14/4×2.642×6.8552=37.5tF2=πD ×f ×L式中f 一管外表面平均综合摩阻力,取0.85t/m 2D —管外径2.64mL —顶距,取最大值204.53mF2=3.14×2.64×0.85×204.53=1441.15t因此,总推力F=37.5+1441.53=1479.04t 。

(2)钢管顶管传力面允许的最大顶力按下式计算:F ds =φ1φ3φ4γQdf s A p 式中 F ds — 钢管管道允许顶力设计值(KN )φ1—钢材受压强度折减系数,可取1.00φ3—钢材脆性系数,可取1.00φ4—钢管顶管稳定系数,可取0.36:当顶进长度<300 m 时,穿越土层又均匀时,可取0.45,:本式取0.36γQd —顶力分项系数,可取1.3A p —管道的最小有效传力面积(mm 2)计算得181127=3.14*13222-3.14*13002f s —钢材受压强度设计值(N/mm 2)235 N/mm 2由上式可得钢管顶管传力面允许的最大顶力11787KN,约1202.75t经计算得知总推力F=1479.04t ,大于钢管顶管传力面允许的最大顶力1202.75t ,顶管时只能用其80%,1202.75×80%=966.2t 。

(完整版)管道顶管施工方法

管道顶管施工方法1、排水管道顶管施工工艺流程图管道顶管施工工艺流程图见附图五.2、工作坑的设计与布置本工程顶进采用人工掘进顶进方法。

2—1、顶管段长度确定及顶管工作坑位置选定本管道工程确定最大顶管段长度为91.894米,顶管工作坑位置为检查井位置,两个工作坑之间设一个交汇坑。

2-2、顶力计算:顶力计算是顶管施工设计中的关键内容,顶管的顶力要大于工具管的迎面阻力、管道周围土压力对管道产生的阻力以及管道自重与周围土层产生阻力之和。

即: P≥f r D1〔2H+(2H+ D1)tg2(450-ψ/2)+ω/r D1〕L+PF式中P——计算的总顶力(KN)f—-顶进时,管道表面与其周围土层之间的摩擦系数,其值选用为:粘土、亚粘土0.2-0。

3;r——管道所处土层的重力密度(KN/M3);D1—-管道外径(米);H-—管道顶部以上覆盖土层的厚度(米);Ψ--管道所处土层的内摩擦角(度);ω——管道单位长度的自重(KN/M);L——管道的计算顶进长度(米);PF——顶进时,工具管的迎面阻力。

(KN)允许超挖其阻力为零。

2—3、顶管工作坑设计A、工作坑尺寸工作坑应具有足够的空间和工作面。

工作坑底部宽度:W=D+2B+2bD—管道外径2B+2b-管道两侧操作空间及支撑厚度2。

4—3.2m工作坑底长度:L=L1+L2+L3+L4+L5L1=工具管长度、 L2=管节长度L3=出土工作间长度、 L4=千斤顶长度L5=顶管后背的总厚度工作坑深度:H=h1+h2+h3h1—道路至管道底部外缘的深度;h2—管道外缘底部至导轨底面的高度;h3—基础及垫层的厚度.B、开挖工作坑并进行支撑顶管工作坑坑壁处理根据现有地质资料和工作坑开挖深度,结合我单位成熟的施工经验,确定工作坑采用木质密撑。

交汇坑和工作坑周围修筑50厘米宽,厚30厘米3:7灰土防水墙,以防雨水流入工作坑。

开挖工作坑见前工作坑设计,工作坑开挖成型后及时安装密撑并定位设立箱式组合梯架,以方便人员上下工作坑。

顶管工程施工中的顶力计算

顶管⼯程施⼯中的顶⼒计算2019-08-21摘要:本⽂主要介绍顶管的顶⼒计算⽅法,计算公式的适⽤条件,计算顶⼒的必要性,并结合⼯程实例对顶⼒计算公式进⾏了验算,对顶管⼯程的施⼯具有参考价值。

关键词:顶管顶⼒的计算⼟压⼒荷载⼀、引⾔随着城市现代建设的迅速发展,顶管施⼯作为⾮开挖技术,在城市管线的建设和改造中已得到⼴泛应⽤,尤其在埋深较⼤,周围环境对位移有严格限制的地段,显得较为安全和经济。

南通市⼈民西路污⽔管⼯程位于交通繁忙、车辆⼈流拥挤的⼈民西路,考虑到交通现状,管道⼤开挖施⼯⽅案不可取,因此,选择采⽤了顶管法施⼯。

该⼯程西起南通港、东⾄南通长途汽车总站,全长1.3Km。

⽽顶管施⼯之前,顶管顶⼒的计算是确定顶管单元长度的基本数据,对⼯作井后背墙的整体稳定和结构安全设计与施⼯起关键作⽤,同时也是确定顶管⼯作井的数量、结构形式、顶管施⼯⽅案、以及⼯程⼯期和造价的依据。

所以,顶管最⼤顶⼒的计算,在顶管施⼯中显得⾮常重要。

⼆、顶管的顶⼒计算顶管施⼯中,千⽄顶的顶⼒需要克服周边各种摩阻⼒,包括管端贯⼊阻⼒、由垂直⼟压⼒施加于管壁的法向应⼒、⽔平⼟压⼒施加于管壁的法向应⼒、以及管道⾃⽣重量产⽣的摩阻⼒等。

由于顶管在推进过程中,还不断受到各种外界因素的影响,如纠偏、后背位移等,使顶⼒随时发⽣变化,且各地区地质条件的差别,所选择的施⼯⼯艺也不同,由此,顶管顶⼒的计算公式较多,同时也总结了不少的经验公式,经过长期⼯程实践并结合⼟⼒学理论,顶推⼒的常⽤计算公式为以下⼏种。

(⼆)、在⼿掘式顶管施⼯中的顶⼒计算式为:公式(⼀)式中:F为总推⼒(KN);D为管道外径(m);L为推进长度(m);G为每⽶管的重⼒(KN/m);C1为管与⼟之间的粘着⼒(KPa)1为管与⼟之间的摩擦系数,1=,为⼟的内摩擦⾓;N为标准贯⼊值,在普通的粘⼟中,N=1.0;在砂性⼟中,N=2.5;在硬⼟中,N=3.0。

q为管周边均布荷载(KPa),由管顶上⽅⼟的垂直荷载与地⾯的动荷载组成,即:q=qv+p ,其中qv为管顶上⽅的垂直荷载(KPa);p为地⾯动荷载(KPa),⼀般取5~10KPa。

顶管施工工艺顶力及后背计算

顶管施工工艺顶力及后背计算Prepared on 22 November 2020顶管施工工艺顶力及后背计算:1、顶力计算D=1000mm泥水平衡机械顶管顶力计算(1)顶力计算F--顶进阻力(KN)D0--顶管外径(m),按线路管径D=1200mm,取D0=1.22 mL—管道设计最大顶进长度(m),150mfk—管道外壁与土的单位面积平均摩阻力(KN/㎡)经验值fk=6KN/㎡NF--顶管机的迎面阻力(KN),查表得:NF=π∕4Dg2P式中H0—管道覆土厚度,取最大值5mγ—土的湿密度,取18KN/m3解得:NF=(4)××5×18=则:F=××150×6+=即F=根据以上计算需要两支(型号)200t顶镐。

根据总顶力计算出顶力为,实际施工过程中选用的顶镐设备为2台200吨的顶镐,能够提供4000kN的顶力,根据现场情况与实际施工经验,采取注浆、涂蜡等减阻措施,可以不使用中继间,能够满足顶力的要求。

1.1.1.12、后背安全系数的核算:根据顶力计算取D=1200进行后背核算根据管道直径选择墙宽2.6m,高2.4m,墙厚0.8m,内衬Φ14@150双层钢筋网片,网片生根于底板钢筋,外侧以预制钢后背为模板,两侧支模,内浇混凝土,混凝土强度采用C30。

后背面积计算:F=V×n/Kp×r×hV:主顶推力n:安全系数,取n≥Kp:被动土压力系数,取2r:土的重度,取19h:工作井深度F:后背面积F=×2×19×6=后背墙的核算按右公式计算F≥P/[σ];F—混凝土后背面积P—计算顶力[σ]—混凝土允许承载力1000KN/m2F=P/[σ]=÷1000≈5.88m2取安全系数2,(P/[σ])’=11.76m2实际施工时采用9*4=36 m2〉30.96 m2>能够保证安全由此计算出实际顶进坑的后背可以承受顶推力的作用,能够安全施工。

顶管施工方案

顶 管 施 工 方 案一、 工程概况 1.1工程概述XX 路排昆河雨水管线穿越南绕城公路必须顶管施工,顶管长度26M ,顶管材质为D1400加重钢筋混凝土管,壁厚170毫米,接口采用钢板内套环接口。

顶管时须人工配合挖掘机挖土施工,且顶管阻力较大,后背采用槽钢枕木相结合的人工后背。

2顶管平面布置顶管基坑设在南绕城公路路南的一侧,工作坑长度为6m ,宽度为4m 。

二、顶管施工方案 1准备工作顶进前的准备工作,包括挖工作坑、设备安装以及劳动组织等。

2工作坑工作坑的设置,钢管顶进设一个工作坑 2.1工作坑的设计工作坑的宽度,计算公式:B=D1+2b+2c 式中:B ——工作坑底宽(m ) D1——顶进管子的外径 b ——轨道两侧的工作宽 当D ≥1000mm 时 工作坑的底宽b=1.6m1.撑板;2.支撑立木;3管子;c —— 撑板的厚度,c=0.05~0.07m 4.导轨;5.基础;6垫层据此,可以计算出工作坑的底宽:1.管子;2.边圈;3.直铁;4.横铁;5.千斤顶;6.横铁;7.立铁;8.方木;9枕木;10轨道基坑长度:L=L1+L2+L3+L4+L5式中:L——工作坑的长度ML1——管子顶进后,顶管管节留在导轨上的最小长度,与顶进管材有关。

钢筋混凝土管L1=0.3~0.5ML2——管节长度ML3——出土工作区长度M,与出土工具有关。

土斗车L3=0.6~1.0M 手推车L3=1.2~1.8ML4——顶镐长度ML5——后背厚度M3后背后背形式:人工后背(如下图)图中:1.撑板;2.方木;3.撑杠;4.后背方木;5.立铁;6.横铁;7.木板;8.护木;9.导轨;10.轨枕导轨采用铁导轨,用重型铁轨铺设。

导轨净间距的计算公式:A=2 D1(h—cˊ)—(h—cˊ)²式中A——两轨净间距MD1=D+2t 管外径Mh——钢导轨高度Mcˊ——管外壁与基础之间的缝隙M,取cˊ=10mm 导轨间距计算图:5基础当地基承载力大时,采用天然地基;由于地基承载力小,故修建人工碎石基础。

顶管施工工艺顶力及后背计算

顶管施工工艺顶力及后背计算:1、顶力计算D=1000m泥水平衡机械顶管顶力计算(1)顶力计算F 7D0Lfk NfF--顶进阻力(KN)D0--顶管外径(m),按线路管径D=1200m,取D0= 1.22 mL—管道设计最大顶进长度(m), 150mfk —管道外壁与土的单位面积平均摩阻力(KN/ m2)经验值fk=6KN/ m2NF--顶管机的迎面阻力(KN),查表得:NF =n / 4Dg2P式中H0—管道覆土厚度,取最大值5m丫一土的湿密度,取18KN/m3解得:NF=( 3.14/4 ) X 1.222 X 5X 18=105.2KN则:F=3.14X 1.22 X 150X 6+105.2KN =3552.92KN即F=355.292t根据以上计算需要两支(型号)200t顶镐。

根据总顶力计算出顶力为3552.92kN,实际施工过程中选用的顶镐设备为2台200吨的顶镐,能够提供4000kN的顶力,根据现场情况与实际施工经验,采取注浆、涂蜡等减阻措施,可以不使用中继间,能够满足顶力的要求。

1.1.1.1 2、后背安全系数的核算:根据顶力计算取D=1200进行后背核算根据管道直径选择墙宽2.6m,高2.4m,墙厚0.8m,内衬①14@15双层钢筋网片,网片生根于底板钢筋,外侧以预制钢后背为模板,两侧支模,内浇混凝土,混凝土强度采用C3O后背面积计算:F=V X n/Kp X r X hV :主顶推力n: 安全系数,取n》1.5Kp :被动土压力系数,取2r :土的重度,取19h:工作井深度F:后背面积F=3552.9X 1.5/2 X 19 X 6=30.93后背墙的核算按右公式计算F A P/[ (T ];F—混凝土后背面积P—计算顶力5877.21KN[(T ]—混凝土允许承载力1000 KN/m2F=P/[(T ]= 5877.2 - 1000~ 5.88m2取安全系数2,( P/[(T ] )' =11.76韦-.. 2实际施工时采用9*4=36 m〉30.96 m2 >11.76 能够保证安全由此计算出实际顶进坑的后背可以承受顶推力的作用,能够安全施工5.4.2顶管平面布置图(详见附图《顶管工作井平面布置图》:5050。

顶管施工顶力计算

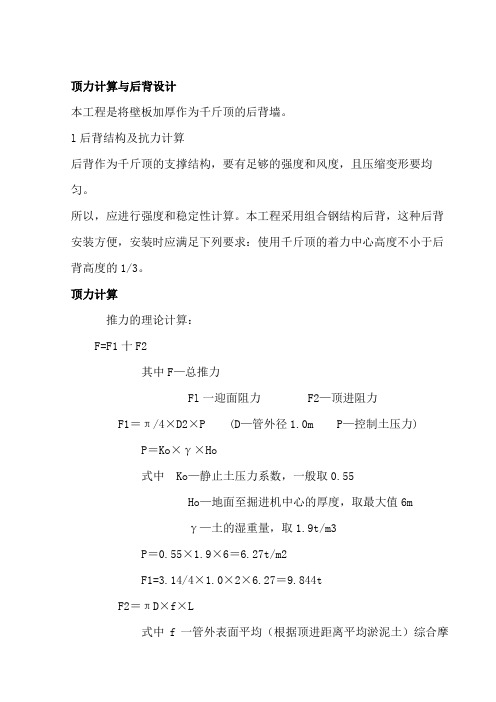

顶力计算与后背设计本工程是将壁板加厚作为千斤顶的后背墙。

l后背结构及抗力计算后背作为千斤顶的支撑结构,要有足够的强度和风度,且压缩变形要均匀。

所以,应进行强度和稳定性计算。

本工程采用组合钢结构后背,这种后背安装方便,安装时应满足下列要求:使用千斤顶的着力中心高度不小于后背高度的1/3。

顶力计算推力的理论计算:F=F1十F2其中F—总推力Fl一迎面阻力 F2—顶进阻力F1=π/4×D2×P (D—管外径1.0m P—控制土压力)P=Ko×γ×Ho式中 Ko—静止土压力系数,一般取0.55Ho—地面至掘进机中心的厚度,取最大值6mγ—土的湿重量,取1.9t/m3P=0.55×1.9×6=6.27t/m2F1=3.14/4×1.0×2×6.27=9.844tF2=πD×f×L式中f一管外表面平均(根据顶进距离平均淤泥土)综合摩阻力,取0.8t/m2D—管外径1.0mL—顶距,取最大值150mF2=3.14×1.0×0.8×150=376.8t。

因此,总推力F=9.844+376.8=386.644t。

根据总推力、工作井所能承受的最大顶力及管材轴向允许推力比较后,取最小值作为油缸的总推力。

工作井设计允许承受的最大顶力为800t,管材轴向允许推力700t,主顶油缸选用2台300t(3000KN)级油缸。

每只油缸顶力控制在250t以下,这可以通过油泵压力来控制,千斤顶总推力500t。

因此我们无需增加额外的顶进系统即可满足要求。

l后背的计算后背在顶力作用下,产生压缩,压缩方向与顶力作用方向一致。

当停止顶进,顶力消失,压缩变形随之消失。

这种弹性变形即象是正常的,顶管中,后背不应当破坏,产生不允许的压缩变形。

后背不允许出现上下或左右的不均匀压缩。

否则,千斤顶在余面后背上,造成顶进偏差。

顶管施工顶力计算及后背校核

7 顶力计算及后背校核7.1 顶力计算本工程采用开敞挖掘式顶管施工,砼管选用顶进施工法用钢筋混凝土排水管(JC/T640-2010)Ⅲ级管,D=2200mm ,壁厚220mm ,外径D 0=2640mm ,共顶进供、回水套管各1根,过G110国道与巴彦塔拉大街三岔口共2处,一处长度65米,另一处长度32米,详见附图。

顶进机刃口宽度30mm 。

参考北京市地方标准《地下管线非开挖铺设工程施工及验收技术规程第2部分 顶管施工》(DB11T 594.2-2014),总顶力F P 估算按公式:()R L D F P t t D f 00-+=ππ根据《包头市集中供热环城北干线(包铝热源至市主城区热网)工程白银路及铝业大道、东北外大街至石头山改线段岩土工程勘察报告(详细勘察)》;顶管处2m以下土质为粉砂和粗砂。

取f=15.0kN/m2,R=500kN/m2。

计算结果如下:顶力汇总表7.2 后背受力根据顶管需要的总顶力,核算后背墙宽度,使后背墙外单位土体宽度上受力不大于后背墙外土体的总被动土压力。

参考北京市地方标准《地下管线非开挖铺设工程施工及验收技术规程第2部分顶管施工》(DB11T 594.2-2014),后背墙外土体每米宽度上土的总被动土压力P计算按公式:⎪⎭⎫⎝⎛++⎪⎭⎫⎝⎛+=245htan2245tanh21oo22ϕϕγCP本工程供、回水砼套管中距4.4米,后背墙后土体高度为7.5米。

根据详勘报告中,《地基土的承载力特征值及变形指标一览表》及《物理力学指标统计表》,取γ=17.6kN/m3,=35°,C=0kN/m2。

计算结果如下:每米宽度上总被动土压力汇总表后背墙宽度汇总表本工程顶管施工,两处后背墙宽度均为7.5m,大于核算宽度,两处后背墙后土体面积均为56.25m2,经计算,单位面积承载力分别为145.87kN/m2、72.92kN/m2,满足要求。

顶管施工方案

顶管施工方案一、顶管施工工艺流程二、顶管施工技术分析2.1 顶管分别采用手工掘进式顶管法、挤压式顶管法。

若设计要求采用外夹套钢管时,先顶外套钢管,然后再安装球墨铸铁管道。

2.2 顶力计算根据我公司多年来的实践经验和有关技术资料,按下列经验公式计算顶力:P=fνD1 L [2H+(2H+ D1)²tg2(45o-φ/2)+ω/(νD1)] +P F公式中:P为总顶力f 为顶进时管道表面与周围土层间的摩擦系数ν为管道所处土层的重力密度D1为管道外径H为管道顶部以上覆盖土层的厚度L管道的顶进长度φ为管道所处土层的内磨擦角ω为单位长度的自重P F为顶进时,管道迎面阻力。

2.3 工作坑设计2.3.1工作坑几何尺寸⑴工作坑底部宽度(B):B=D1+S(米)⑵工作坑底部长度(L):L=L1+ L2+ L3+ L4+ L5(米)⑶工作坑深度:顶进坑深度(H1)H1=h1+ h2+ h3接受坑深度(H2)H2=h1+ h3上述公式中:D1为管道外径S为操作宽度,可取2.5-3.2米L1为工具管长度,钢管不小于0.6米L2为管节长度L3为运土工作间长度L4千斤顶长度L5后背墙厚度h1地面至管道底外缘的深度h2管道底部外缘至导轨的高度h3基础及垫层的厚度2.3.2工作坑内浇注砂石混凝土基础;安装后背墙;导轨;千斤顶、顶铁等顶管机械设备;激光水准仪等测量设备;吊钩、吊斗等运输设备。

2.3.3后背墙应进行稳定性验算,必要时采取加固措施。

三、顶管工作坑3.1 顶管工作坑的位置顶管工作坑的位置应按下列条件选择:⑴管道井室的位置;⑵可利用坑壁土体作后背;⑶便于排水、出土和运输⑷对地上、地下建筑物、构筑物易于采取保护和安全施工的措施;⑸距电源和水源较近,交通方便;⑹单向顶进行时设在下游侧。

3.2采用装配式后背墙3.2.1装配式后背墙采用方木、型钢、钢板组装而成,组装后的后背墙应有足够的强度和刚度。

3.3.2后背墙的底端在工件坑底以下不小于0.5米。

顶管施工方案

顶管施工方案导读:本文顶管施工方案,仅供参考,如果觉得很不错,欢迎点评和分享。

顶管施工方案(一)一、工程概况:本工程为内蒙古鑫旺再生资源有限公司赤泥输送管线工程的穿越沿黄公路顶管工程,工程内容:在沿黄公路110公里处和110+20m公里处顶管φ1200加重钢筋砼管两根,顶进长度为沿黄公路34米,穿越位于公路路面4.0m以下。

施工地点位于内蒙古自治区鄂尔多斯市达拉特旗沿黄公路110公路处。

二、顶管工艺简介及平面图:顶管施工作业在工作坑内进行,操作坑内顶进后背采用钢梁、枕木结合的方式,油压千斤顶产生动力,后背提供反作用力,推动砼管向土体切入,管内的土由小车运至工作坑处提升至地面,边出土边顶进,顶入土内不大于1/2根时接另一根,直至顶入长度过到设计要求。

三、顶管的施工方法:(一)顶进方法与作业坑的尺寸:1、顶进方法采用油压千斤顶对砼管进行吃土顶进。

2、作业坑的尺寸:a、作业坑的长度砼管长+千斤顶+后背、横梁A=3+0.8+0.6+0.6=5.0米b、作业坑的宽度为6米。

c、作业坑的深度为5米。

工作坑位置根据现场实际情况选定,采用直槽式开挖,从坑底上返1.2米以内不放坡,超过1.2米的部分按1:0.75放坡。

3、后背的设计:⑴后背最大顶力的计算:根据桥涵工程处施工手册测试计算,顶进的最大顶力,是构件的重量乘以摩擦系数2.5—3为最大顶力;Nmax(φ1000)=2.14T/根×15×(2.5—3)=80.25T—96.3T⑵后背宽度为3.0米⑶后背高度为2.0米(二)后背、滑道、基础及支撑的施工方法1.后背的施工方法:顶力中心在砼管管径的2/3处,后背采用枕木钢轨结合方法,枕木横放紧贴土层,钢轨紧挨枕木后背。

2.滑道作法:滑道的宽度以计算尺寸而定,滑道枕木距砼管下皮为30毫米,滑道作法采用2根5米导轨铺设,为防砼管倾斜,做3-4个定位钢卡。

3.基础的施工方法:本工程地质为粉砂层,略含土。

顶管工程后背墙设计

稳定和方便后背的安装与拆除。

&’()*!+式中:&:工作坑底宽度,():管外径,+:工作坑内稳好管节后两侧的工作空间,米-。

当(*./""00时,取+’.#"0;(1./""00时,取+’.#!0 ,!-理论分析在合肥地区顶管,一般采用双镐顶进,其着力点高度位于管外直径高度下的.2%至.2/间,一般取.2%处。

这样两顶镐之间的间距即后背墙两受力点之间的间距为:可据此决定后背墙的宽度和工作坑宽度。

现在我们将合肥地区常用的顶管按管径从实践和理论的角度以列表形式进行比较,从中选择合理的工作坑底宽度或者后背墙宽度&。

!#!设计后背高度3知道后背宽度&后,就可按公式四求出后背所需的最小高度,即设计所要求的后背高度3。

",作者单位:合肥市市政总公司-编辑2晓梅管内径管外径()*!+.456()后背宽度(,00-(),00-),0-,0-&,0-.""".!""%4!"!4!7%4".!"".//"%4//!47!%4".%8".$!"%4$!%4"$%48./"".$5"%4$5%4.5%48.8"".5""/4!"%4/"/4".$"".6!"/4%!%4$%/4".5""!.$"/48$/4"5/48!"""!/""/45"/48//48大直径钢筋“电渣压力焊”技术在池州邮电大楼工程上的应用!丁宪平技术与工艺钢筋电渣压力焊属熔化———压力焊范畴。

顶管施工工艺顶力及后背计算

顶管动工工艺顶力及后背估计:之阳早格格创做1、顶力估计D=1000mm泥火仄稳板滞顶管顶力估计(1)顶力估计F顶进阻力(KN)D0顶管中径(m),按线路管径D=1200mm,与D0=1.22 mL—管讲安排最大顶进少度(m),150mfk—管讲中壁与土的单位里积仄稳摩阻力(KN/㎡)体味值fk=6KN/㎡NF顶管机的迎里阻力(KN),查表得:NF=π∕4Dg2P式中 H0—管讲覆土薄度,与最大值5mγ—土的干稀度,与18KN/m3根据以上估计需要二收(型号)200t顶镐.根据总顶力估计出顶力为3552.92kN,本质动工历程中采用的顶镐设备为2台200吨的顶镐,不妨提供4000kN的顶力,根据现场情况与本质动工体味,采与注浆、涂蜡等减阻步伐,不妨没有使用中继间,不妨谦脚顶力的央供.1.1.1.12、后背仄安系数的核算:根据顶力估计与D=1200举止后背核算根据管讲曲径采用墙宽2.6m,下2.4m,墙薄0.8m,内衬Φ14@150单层钢筋网片,网片死根于底板钢筋,中侧以预造钢后背为模板,二侧收模,内浇混凝土,混凝土强度采与C30.后反里积估计:F=V×n/Kp×r×hV:主顶推力Kp :主动土压力系数,与2r:土的沉度,与19h:处事井深度F:后反里积F=3552.9×1.5/2×19×6后背墙的核算按左公式估计F≥P/[σ];F—混凝土后反里积P—估计顶力5877.21KN[σ]—混凝土允许装载力1000 KN/m2F=P/[σ]= 5877.2÷1000 本质动工时采与9*4=36 m2 〉30.96 m2 >11.76 不妨包管仄安由此估计出本质顶进坑的后背不妨启受顶推力的效率,不妨仄安动工.5.4.2顶管仄里安插图(详睹附图《顶管处事井仄里安插图》:。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

顶管施工工艺顶力及后背计算:

1、顶力计算

D=1000mm泥水平衡机械顶管顶力计算

(1)顶力计算

π

=

F+

Nf

Lfk

D

F--顶进阻力(KN)

D0--顶管外径(m),按线路管径D=1200mm,取D0=1.22 m

L—管道设计最大顶进长度(m),150m

fk—管道外壁与土的单位面积平均摩阻力(KN/㎡)经验值fk=6KN/㎡

NF--顶管机的迎面阻力(KN),查表得:NF=π∕4Dg2P

式中 H0—管道覆土厚度,取最大值5m

γ—土的湿密度,取18KN/m3

解得:NF=(3.14/4)×1.222×5×18=105.2KN

则:F=3.14×1.22×150×6+105.2KN =3552.92KN即F=355.292t

根据以上计算需要两支(型号)200t顶镐。

根据总顶力计算出顶力为3552.92kN,实际施工过程中选用的顶镐设备为2台200吨的顶镐,能够提供4000kN的顶力,根据现场情况与实际施工经验,采

取注浆、涂蜡等减阻措施,可以不使用中继间,能够满足顶力的要求。

1.1.1.12、后背安全系数的核算:

根据顶力计算取D=1200进行后背核算

根据管道直径选择墙宽2.6m,高2.4m,墙厚0.8m,内衬Φ14@150双层钢筋网片,网片生根于底板钢筋,外侧以预制钢后背为模板,两侧支模,内浇混凝土,混凝土强度采用C30。

后背面积计算:

F=V×n/Kp×r×h

V:主顶推力

n: 安全系数,取n≥1.5

Kp :被动土压力系数,取2

r:土的重度,取19

h:工作井深度

F:后背面积

F=3552.9×1.5/2×19×6

=30.93

后背墙的核算按右公式计算F≥P/[σ];

F—混凝土后背面积

P—计算顶力5877.21KN

[σ]—混凝土允许承载力1000 KN/m2

F=P/[σ]= 5877.2÷1000

≈5.88m2

取安全系数2,(P/[σ])’=11.76m2

实际施工时采用9*4=36 m2〉30.96 m2 >11.76 能够保证安全

由此计算出实际顶进坑的后背可以承受顶推力的作用,能够安全施工。

5.4.2顶管平面布置图(详见附图《顶管工作井平面布置图》:。