ABAQUS车架强度分析

车架有限元强度分析及轻量化设计

图1㊀车架截面参数longjunhua@㊂Automobile Parts 2021.020852021.02 Automobile Parts086图2㊀车架受力简化示意T 2处力矩平衡原理,计算出支反力T 1T 1=[F 1k (k /2-n )+F 2w (m -w /2-v )]/m (2式中:T 1为前桥中心处对车架的支反力,N ;T 2为中后桥中心处对车架的支反力,N ;F 1为底盘簧上质量在车架上的均布载荷,N /m ;F 2为装在车架上的分布载荷,N /m ;y 为上装质心位置,m ㊂根据平衡方程,得出L 处的截面弯矩和剪力分别为:M =F 1(L +s )2/2+F 2(L -v )2/2-F 1L(3Q =F 1(L +s )+F 2(L -v )-T 1(4当剪力Q =0时,M 出现极值M 0;当支反力R 1㊁R 处M 亦出现拐点M 1,M 2㊂最大弯矩M max 取三者之间的最大值,考虑实际使用条件和安全系数,最大弯矩M max 取2倍静载荷条件㊂故单根纵梁断面的最大弯曲应力为:δmax =2M maxW XɤσS (5式中:σS 为材料的屈服强度㊂根据式(1)和式(5)来初步确定车架的截面尺寸㊂2㊀车架有限元模型的建立根据上述确定的车架截面利用Catia 软件进行车架总体设计,完成设计后通过有限元仿真软件Hyperworks 进行车架总体强度分析㊂图3㊀车架有限元模型3㊀车架强度分析结果3.1㊀载荷与边界重卡牵引车车架在行驶过程中主要承受4种工况,分别是弯曲工况㊁转向工况㊁制动工况㊁扭转工况,这4种工况施加载荷见表1,边界条件见表2㊂表1㊀4种工况下载荷情况㊀弯曲工况/g转向工况/g制动工况/g扭转工况/gx 00-0.70y0-0.200z-2.5-1-1-1注:x 表示前进方向,y 表示转弯方向,z 表示垂直地面方向㊂Automobile Parts 2021.02087图4㊀弯曲工况车架应力云图图5㊀转向工况车架应力云图图6㊀制动工况车架应力云图图7㊀扭转工况车架应力云图4种工况下最大应力见表3㊂表3㊀4种工况下最大应力㊀弯曲工况转向工况制动工况扭转工况最大应力/MPa 344.8324.7285310最大应力位置第二横梁附近,油箱连接处第二横梁附近,油箱连接处第二横梁附近,油箱连接处第四横梁附近,悬置安装处由表3可知,车架纵梁和横梁材料为B510L ,材料的屈服强度355MPa [1],以上4种工况最大应力334.8MPa ,小于材料的屈服强度,满足强度评判要求㊂4 轻量化设计根据应力云图,对车架受力不大的地方进行轻量化设计㊂具体措施为:将第三横梁处下连接板厚度10mm 改为8mm ,纵梁上连接板厚度8mm 改为6mm ,左右位置各两次,如图8所示㊂2021.02 Automobile Parts088图8㊀车架轻量化位置车架减重后应力云图如图9 图12所示㊂图9㊀减重后弯曲工况车架应力云图图10㊀减重后转向工况车架应力云图图11㊀减重后制动工况车架应力云图图12㊀减重后扭转工况车架应力云图可以看出,车架减重后与减重前4种工况下,车架承受的最大应力相当,满足强度要求㊂车架共减轻15.4kg ,4种工况下最大应力见表4㊂表4㊀4种工况下最大应力kg㊀原质量改后质量共减重横梁下连接板7.9ˑ2 6.3ˑ2纵梁上连接板24.4ˑ218.3ˑ215.4结论文中首先通过理论公式对车架纵梁截面进行选择按此截面设计完成车架总成后,通过有限元仿真分析对车架总成进行实际道路上各种工况下的强度分析㊂根据应力结果,提出了横梁和纵梁连接板的减轻方案,结果显示,减重后和减重前应力相当,满足强度要求㊂通过对车架的有限元分析,前期设计之初可以大大缩短时间,提高产品准确率㊂参考文献:[1]邓祖平,王良模,彭曙兮,等.基于HyperWorks 的某轻型卡车车架有限元分析及结构改进[J].机械设计与制造,2012(5):84-86.DENG Z P,WANG L M,PENG S X,et al.Finite element analysis and structure improvement on a light-duty truck frame based on hy-per works[J].Machinery Design &Manufacture,2012(5):84-86.[2]黄黎,段智方,庞建中.重型半挂牵引车车架结构的有限元分析[C]//第三届中国CAE 工程分析技术年会论文集,2007.[3]张建,戚永爱,唐文献,等.基于有限元法的某卡车车架优化设计[J].机械设计与制造,2012(5):48-50.ZHANG J,QI Y A,TANG W X,et al.Optimal design of some truck frame based on FEA [J].Machinery Design &Manufacture,2012(5):48-50.[4]景俊鸿,邵刚.中㊁重卡车架轻量化设计[J].合肥工业大学学报(自然科学版),2009,32(Z1):14-17.JING J H,SHAO G.Lightweight design of the middle and heavy truck s frame[J].Journal of Hefei University of Technology(Natural Science Edition),2009,32(Z1):14-17.。

基于ABAQUS的车门强度分析【范本模板】

(研究生课程论文)汽车动力学论文题目:基于ABAQUS的车门强度分析指导老师: 学院班级:学生姓名学号:2014年12月基于ABAQUS的车门强度分析(武汉理工大学)摘要:轿车门系统结构设计与优化是整车开发过程中的重要环节。

车门的强度直接关系到整车在冲击、碰撞等载荷下的安全问题,车门结构静态强度的计算分析,在车门结构设计进程中非常重要。

本文根据国家“轿车侧门强度"试验标准,基于ABAQUS平台对车门强度进行有限元模拟分析,车门外板采用不同的材料和厚度,分析对车门强度的影响,并选择最优方案。

关键词:车门;强度;有限元Analysis of automobile door strength based onABAQUSHan Yu(Class 141 of SCHOOL OF AUTOMOTIVE ENGINEERING, WHUT)Abstract:Door system structural design and optimization is an important part of the vehicle development process。

The analysis of Static strength of the door structure is very important in the structural design of the doors。

In this paper,according to the national “car side door strength” test standard, based on the platform of ABAQUS finite element simulation analysis was carried out on the strength of the door. The outer door plate is made of different materials and thickness to analyze the effect on the strength of the door, and we choose the the optimal scheme。

车架强度、刚度仿真分析方法

车架强度、刚度仿真分析方法1.概述1.1汽车前舱盖也称大梁。

汽车的基体,一般由两根纵梁和几根横梁组成,经由悬挂装置﹑前桥﹑后桥支承在车轮上。

具有足够的强度和刚度以承受汽车的载荷和从车轮传来的冲击。

车架的功用是支撑、连接汽车的各总成,使各总成保持相对正确的位置,并承受汽车内外的各种载荷。

1.2使用软件说明ANSYS软件是美国ANSYS公司研制的大型通用有限元分析(FEA)软件,是世界范围内增长最快的计算机辅助工程(CAE)软件,能与多数计算机辅助设计(CAD,computer Aided design)软件接口,实现数据的共享和交换,如NASTRAN, I-DEAS, AutoCAD等。

是融结构、流体、电场、磁场、声场分析于一体的大型通用有限元分析软件。

在核工业、铁道、石油化工、航空航天、机械制造、能源、汽车交通、国防军工、电子、土木工程、造船、生物医学、轻工、地矿、水利、日用家电等领域有着广泛的应用。

ANSYS功能强大,操作简单方便,现在已成为国际最流行的有限元分析软件,在历年的FEA评比中都名列第一。

目前,中国100多所理工院校采用ANSYS软件进行有限元分析或者作为标准教学软件。

ANSYS Mechanical是利用ANSYS的求解器进行结构和热分析的。

其可进行结构、动态特性、热传递、磁场及形状优化的有限元分析。

1.3相关力学理论刚度是指材料或结构在受力时抵抗弹性变形的能力。

是材料或结构弹性变形难易程度的表征。

材料的刚度通常用弹性模量E来衡量。

在宏观弹性范围内,刚度是零件荷载与位移成正比的比例系数,即引起单位位移所需的力。

它的倒数称为柔度,即单位力引起的位移。

刚度可分为静刚度和动刚度。

刚度是使物体产生单位变形所需的外力值。

刚度与物体的材料性质、几何形状、边界支持情况以及外力作用形式有关。

材料的弹性模量和剪切模量(见材料的力学性能)越大,则刚度越大。

2.前处理2.1定义材料建立几何模型后,进入Engineering Data界面,选择钢材料作为车架分析的材料。

基于ABAQUS的某车架结构的模态分析

由结 构变 形 和运 动 ( 阻尼 )组成 j . 以弹簧一 质量 振动 的动 力学 问题 为例 , 弹簧 的 内力为 k u, 则 运动 方程 变 为 m1 2+ k u—F一0 . 弹

架 的结构 性能 进行 了分 析. 例 如 文献 [ 4 ] 和E s ] 分

第 3 9卷 第 3期 2 0 1 3年 9月

延边 大学学报( 自然 科 学 版 )

J o u r n a l o f Ya n b i a n Un i v e r s i t y( Na t u r a l S c i e n c e )

Vo 1 . 3 9 No . 3

Se p. 20 13

文章编 号 : 1 0 0 4 — 4 3 5 3 ( 2 0 1 3 ) 0 3 — 0 2 2 4 — 0 3

基 于 AB AQUS的 某 车 架 结构 的模 态 分 析

丁志宝, 文 学 洙

(延 边 大 学 工 学 院 机 械 工 程 系 , 吉林 延吉 1 3 3 0 0 2)

i n t o t h e AB AQUS f i n i t e e l e me n t a n a l y s i s s o f t wa r e . Th r o u g h t h e f r e e s t a t e o f mo d a l a n a l y s i s ,t h i s p a p e r

摘要 : 利用 P r o / E软 件建 立某 车 架 结 构 的三 维 几 何 模 型 , 并 利 用 AB AQUS有 限 元 分 析 软 件 分 析 了 车 架 在 自 由状 态 下 的 模 态 , 得 到 了 车 架 的 前 六 阶 的模 态 振 型 和 固有 频 率 , 并根据模 态分析的评价原则 , 验证 了该 车 一 阶

基于ABAQUS的车门强度分析.

(研究生课程论文)汽车动力学论文题目:基于ABAQUS的车门强度分析指导老师:学院班级:学生姓名学号:2014年12月基于ABAQUS的车门强度分析(武汉理工大学)摘要:轿车门系统结构设计与优化是整车开发过程中的重要环节。

车门的强度直接关系到整车在冲击、碰撞等载荷下的安全问题,车门结构静态强度的计算分析,在车门结构设计进程中非常重要。

本文根据国家“轿车侧门强度”试验标准,基于ABAQUS平台对车门强度进行有限元模拟分析,车门外板采用不同的材料和厚度,分析对车门强度的影响,并选择最优方案。

关键词:车门;强度;有限元Analysis of automobile door strength based onABAQUSHan Yu(Class 141 of SCHOOL OF AUTOMOTIVE ENGINEERING, WHUT)Abstract:Door system structural design and optimization is an important part of the vehicle development process. The analysis of Static strength of the door structure is very important in the structural design of the doors. In this paper, according to the national “car side door strength”test standard, based on the platform of ABAQUS finite element simulation analysis was carried out on the strength of the door. The outer door plate is made of different materials and thickness to analyze the effect on the strength of the door, and we choose the the optimal scheme.Key words:automobile door; strength; FEM0 前言汽车车身作为整车三大总成之一,在整车的设计开发过程中占有极其重要的地位。

基于ABAQUS的某型双前驱三支点电动叉车车架静态强度分析

基于ABAQUS的某型双前驱三支点电动叉车车架静态强度分析张灵晓;乔常鑫【摘要】This paper introduces the frame structure of a new type of three wheel electric with dual front wheel drive, using CATIA to carry out 3D solid modeling of frame,the entity digital model is imported into ABAQUS software environment through STP format,using TIE constraint to deal with welding problem of frame, using ABAQUS/Standard solver to calculate and analyze the strength and rigidity of the key frame of the frame under the limit condition,to provide the relevant basis for the future R&D of new electric forklift products.%介绍了一种新型双前驱三支点电动叉车的车架结构,利用CATIA软件平台,对车架进行三维实体建模,通过中性格式STP文件类型将实体数模导入ABAQUS软件环境中,采用TIE约束处理车架焊接问题,利用ABAQUS/Standard求解器计算分析极限工况下车架关键结构的强度和刚度,为未来电动叉车新产品的研发设计提供相关依据.【期刊名称】《价值工程》【年(卷),期】2017(036)032【总页数】2页(P104-105)【关键词】双前驱三支点电动叉车车架强度;ABAQUS/Standard;有限元分析【作者】张灵晓;乔常鑫【作者单位】陕西铁路工程职业技术学院,渭南714000;陕西汽车集团有限责任公司,西安710200【正文语种】中文【中图分类】TH242电动叉车以电为动力,具有绿色环保、能量转换效率高、运行成本低廉、易操作等特点。

ABAQUS对工作平台总成的强度分析

ABAQUS对工作平台总成的强度分析摘要:本文详细地介绍了应用Abaqus有限元分析工具,对特种天线车辆——工作平台总成工作状态承受各风力等级时工作平台总成的变形和应力分布的分析,我们采用有限元分析的方法,对工作平台总成在要求的风力等级进行了详细分析。

经过进行工作平台总成的强度分析,对Abaqus有限元分析法在特种天线车辆工作平台总成中的作用、使用方法有了更进一步认识。

关键词:工作平台总成;优化工作平台结构;有限元分析;ABAQUS/CAE在机械结构设计中,对所设计的产品结构进行有限元建模分析,理论得到产品在实际工况中的应力、形变情况。

有限元分析方法在各领域得到了广泛应用,在特种产品设计中必须进行各种环境工况下模拟分析计算,通过分析计算减少了产品的设计和分析循环周期,同时也优化了产品的结构,提高了结构的合理性,降低了产品设计成本。

有限元分析通过建立模型起到“虚拟样机” 的作用,在一定程度上可以采信各种性能指标,替代传统设计中资源消耗极大的“物理样机验证设计”过程,虚拟样机作用能预测产品在整个生命周期内的安全性和可靠性,在产品在试制之前通过分析将其潜在的不足进行优化,另外,通过模拟各工况下的试验得出试验的结果,为产品最终试验提供依据,也减少了试验时间和费用。

通过分析优化设计,产品得到了最佳的设计方案,提高了产品的质量、降低了产品成本。

而Abaqus被广泛地认为是功能最强大的基于有限元方法的机械工程模拟软件,其强大的分析能力和模拟复杂结构的可靠性使得在各个行业领域被广泛采用。

1工作平台总成简介工作平台总成承载部分主要由汽车底盘大梁总成、工作平台、基座、翻转支座、电动调平系统、液压系统、行车锁定机构和工作锁定机构等组成,主要用于运输、承载天线设备工作,天线设备固定在翻转支座上,通过液压系统俯仰油缸的展开和收拢使天线设备处于工作或行车状态,各状态通过锁定机构安全锁定。

天线设备工作时工作平台总成的四个电动调平撑腿展开且自动调平。

基于abaqus的后副车架结构分析及优化

副车架概念结构的刚度分析结果如表 1 所示, 其中下摆臂

副车架前、 后套筒材料采用 Q345B, 厚度为 3 0 mm; 摆臂

横梁、 前横梁加强板和摆臂后点支架材料均采用 SAPH440, 厚

的各种力和力矩以及产生的各种振动均通过副车架缓冲再传递

图 1 后副车架结构

到车身, 降低了振动。 因此, 副车架的强度、 刚度、 模态、 疲

劳极限等对车辆整体的操纵稳定性及安全性起到至关重要的作

用, 提升了乘车舒适性、 底盘强度和操控稳定性, 同时也提高

了装配便利性及设计通用性。

按照副车架本身工艺特性区分, 有冲压焊接和液压成型焊

2 副车架几何模型的建立

2 1 网格划分

用 UG 将副车架模型转换成 STP 格式, 导入到 HyperMesh

接两种。 文中介绍的后副车架两种工艺特性均存在。 该副车架

中进行网格划分。 副车架本体的网格采用壳单元, 四边形为主,

由两根液压成型的纵梁和两根冲压成型的横梁以及一些附属支

三角形为辅; 焊缝采用壳单元四边形。 整个网格模型的单元尺

Structure Analysis and Optimization of Rear Suspension Based on ABAQUS

RONG Jiakun

( Liuzhou Konghui Automotive Technology Co., Ltd., Liuzhou Guangxi 545007, China)

一起, 极大缩短了开发周期。

本文作者以某车型后副车架开发作为实例, 对所设计的副

车架结构模型进行 CAE 计算机仿真分析, 并结合分析结果,

对结构模型进行优化, 使得设计结构满足技术要求。

ABAQUS静强度分析

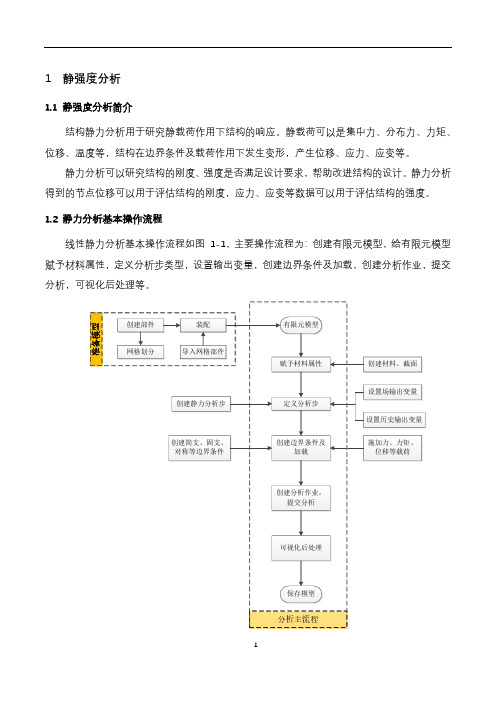

1静强度分析1.1静强度分析简介结构静力分析用于研究静载荷作用下结构的响应。

静载荷可以是集中力、分布力、力矩、位移、温度等,结构在边界条件及载荷作用下发生变形,产生位移、应力、应变等。

静力分析可以研究结构的刚度、强度是否满足设计要求,帮助改进结构的设计。

静力分析得到的节点位移可以用于评估结构的刚度,应力、应变等数据可以用于评估结构的强度。

1.2静力分析基本操作流程线性静力分析基本操作流程如图1-1,主要操作流程为:创建有限元模型,给有限元模型赋予材料属性,定义分析步类型,设置输出变量,创建边界条件及加载,创建分析作业,提交分析,可视化后处理等。

图1-1 静力分析流程图1.3边界条件的确定边界条件的包括载荷和约束的施加。

1.3.1载荷条件施加注意事项集中载荷和弯矩•实体单元只有旋转平动自由度,不能将弯矩直接施加在实体单元节点上,如果要在实体单元上施加弯矩,可以通过定义Coupling约束的方法来实现;•定义集中载荷或弯矩时,可以在Edit Load对话框中选中”Follow nodal rotation”实现;图1-2 载荷方向分析过程中随节点转动而变化定义方法 线载荷•线载荷只适用于梁单元;•在三维实体模型的边上施加分布载荷,可通过将需要施加载荷的边和一个参考点耦合在一起,然后再参考点上施加集中载荷。

面载荷与压力载荷•面载荷和压力载荷都是单位面积上的载荷,二者的区别是:压力载荷是一个标量,力的方向总是与面垂直;面载荷是一个矢量,其方向可以是任意的,定义面载荷时必须指定其方向矢量(direction vector)。

重力载荷与体载荷•重力载荷中给出的是各个方向上的重力加速度,受力区域上所受的合力等于受力区域的体积X密度X重力载荷•体载荷中给出的是单位体积上的力,与密度无关,受力区域上所受合力等于受力区域的体积X体载荷1.3.2约束条件初学者在施加边界约束条件时时常遇到以下两个问题:1)约束条件的施加是只需要施加在单独的零部件上还是将部件周围的零部件都建立出来,然后将约束条件施加在周边的零部件上;2)在部件什么位置施加约束,该约束几个自由度。

Abaqus在座椅骨架强度分析中的应用

Abaqus在汽车座椅骨架强度分析中的应用龙海强袁登木(长安汽车股份有限公司汽车工程研究院CAE所)摘 要:座椅骨架是座椅综合性能的重要保障,随着市场对座椅安全性、可靠性等要求不断提高,座椅骨架强度问题日渐重要。

本文利用Abaqus强大非线性分析能力,针对座椅相关试验规范进行座椅骨架强度CAE分析,并利用分析结果优化骨架结构设计。

关键词:座椅;强度;Abaqus;非线性Application of Abaqus in Seat Framework Strength AnalysisAbstract:The framework ensures the over-all properties of seat.With the increase of requirement, people pay much more attention to the seats` security and endure ability. As the result, the strength of seat framework becomes more and more important. In this paper we discuss the usage of Abaqus software with its powerful nonlinear analysis capability in seat framework strength analysis and structure designing optimizing.Key words:Seat; strength;Abaqus;nonlinear1引言座椅是人体与车辆直接接触最多的载体,是车辆不可缺少的功能件之一。

随着市场需求层次的提升,座椅的安全性、可靠性、舒适性等各项性能已经成为市场竞争的焦点。

而座椅骨架强度问题更是其各项性能的基础。

目前,针对座椅强度问题除了有GB15083-2006等标准要求外,各整车企业也有自己标准及试验评价方法。

基于ABAQUS重型自卸车副车架强度分析

基于ABAQUS重型自卸车副车架强度分析王许州;杨璐;李庆江;魏本雪【摘要】针对某自卸车长时间使用后副车架局部出现疲劳裂纹的情况,以该重型自卸车副车架为原型建立计算模型,利用ABAQUS有限元软件对该副车架的不同工况进行静力分析.结果表明:在3种典型工况下,副车架产生的等效应力比较接近,扭转工况时产生的等效应力最大,为270.1 MPa,安全系数为1.26,满足强度要求;但车架前中部管梁处位移比较大,应力集中较明显,长时间使用后该处容易产生疲劳断裂.模拟分析数据可为重型自卸车副车架优化改进设计提供理论依据.【期刊名称】《山东交通学院学报》【年(卷),期】2015(023)004【总页数】4页(P13-16)【关键词】副车架;疲劳裂纹;静力分析;优化改进【作者】王许州;杨璐;李庆江;魏本雪【作者单位】沈阳工业大学建筑与土木工程学院,辽宁沈阳110870;沈阳工业大学建筑与土木工程学院,辽宁沈阳110870;菏泽学院教务处,山东菏泽274015;山东五征集团有限公司汽车事业技术部,山东日照262306【正文语种】中文【中图分类】U463.32随着我国城市化建设、高速铁路及公路建设的飞速发展,对大型筑路及矿山开采机械的需求不断增加,重型自卸车成为不可缺少的运输工具[1]。

某厂生产的重型自卸车,在长时间使用后,副车架局部出现了疲劳裂纹。

为了正确评估副车架结构的合理性,寻找结构设计的薄弱区域,为厂家优化改进提供依据[2]。

本文以该厂生产的重型自卸车副车架为原型,建立计算仿真模型,分别对该副车架在不同工况下进行静力分析。

1.1 副车架自卸车主要由主车架、副车架、驾驶室、货箱、液压举升装置、发动机等组成。

副车架作为汽车的主要承载体,也是货厢与汽车主车架之间的缓冲带,能有效避免应力集中对主车架造成的伤害,避免货物和货箱对主车架的直接冲击,延长汽车使用寿命[3]。

因此副车架的设计是整车设计中的关键环节之一[4]。

基于ABAQUS有限元模拟的油箱支架强度分析

10.16638/ki.1671-7988.2019.20.018基于ABAQUS有限元模拟的油箱支架强度分析王静,刘俊,赵莉(陕西重型汽车有限公司,陕西西安710200)摘要:文章基于ABAQUS建立了某重卡车油箱总成的有限元模型,旨在改善油箱的有限元建模方法,提高油箱支架的仿真精度。

通过精细化建模,确保网格质量的同时,对橡胶垫块引入Mooney-Rivlin本构模型,对比不同接触类型的建模方法对油箱支架应力结果的影响。

关键词:油箱支架;ABAQUS;橡胶;接触;螺栓预紧力中图分类号:U467 文献标识码:B 文章编号:1671-7988(2019)20-48-03Strength Analysis of Fuel Tank Bracket Based on ABAQUS Finite Element SimulationWang Jing, Liu Jun, Zhao Li( Shaanxi Heavy-duty Truck Co., Ltd., Shaanxi Xi'an 710200 )Abstract: A finite element model for a truckfueltank based on ABAQUS is built. The purpose of this paper is to improve the modeling method of fuel tank, which can improve the simulation precisionoffuel tank bracket. Through fine modeling, the Mooney-Rivlin constitutive model is introduced to the rubber pad while ensuring the mesh quality. By fine modeling, the effects of different contact type modeling methods on the stress results of fuel tank are compared.Keywords: Fuel Tank Bracket; ABAQUS; Rubber; Contact; Bolt pretightening forceCLC NO.: U467 Document Code: B Article ID: 1671-7988(2019)20-48-031 前言随着重卡市场的发展,燃油系统作为重要的供给系统,对汽车的动力及安全性起着极其重要的作用,是我国检验汽车的强制性指标之一。

基于ABAQUS的某车架结构的模态分析_丁志宝

可以分析整车的 性 能 , 还可以对其结构设计进行

3] 近年来 , 国内许多学者利用有限元法对车 评价 [ .

以弹簧 -质量振动的动力学问题为例 , 弹簧的 内力为 k 则运动方程变为 m 弹 u, u+ ¨ k u-F=0. 簧质量系统的固 有 频 率 为 ω, 则质量块被移动后 再释放 , 它将以这个频率振动 . 如果按照此频率施 加一个动态的外 力 , 质量块位移的幅度就会大大 增加 , 引发共振 ; 因此 , 在产品设计中 , 应设法避开 产品的固有频率 和 载 荷 频 率 的 过 分 接 近 . 结构的

3] , 但各阶模态对系统振动的贡献度不同 , 一 呈现 [

的平方根 i 是结构的 第i 阶 固 有 频 率 , φ 是相应 , 的第i 阶特征向量 , 即称为模态 ( 又称为振型 ) 它 是结构在第i 阶振型下的变形状态 . 对结构进行模态分析的主要步骤有 : ) 建模 . 首先建立模态分析的动力学模型 , 然 1 后定义结构的密 度 . 本文中车架所使用的材料为 / 密度为 7 弹性 L 3 3 5、 L 3 3 0 和 QT 4 5 0, 8 0 0k m, g

动力学的 平 衡 方 程 m u+ ¨ I-F=0 中 , m是 结构的质量 , u 是 结 构 的 加 速 度, ¨ u 表 示 位 移, I 是结构的 内 力 , 其中 F 是 施 加 在 结 构 上 的 外 力,

6] 阻尼 ) 组成 [ 内力I 由结构变形和运动 ( .

确定结构或机械零部件的振动特性并得到结构固

收稿日期 : 2 0 1 3 6 5 -0 -2

, 通信作者 :文学洙 ( 男, 博士 , 副教授 , 研究方向为机构学与机械动力学 . 1 9 6 3—)

车用支架有限元强度分析

车用支架有限元强度分析1.绪论1.1 本课题研究的目的及意义本文根据hypermesh的理论方法,利用hypermesh软件对车支架进行了简单的强度分析。

本课题研究的是用数值模拟的方法,对车支架简化的三维模型,进行网格划分和数值模拟计算,在外加的扭矩下,然后获取该模型的主要应力状态,根据计算结果,对该模型的强度进行初步分析。

通过分析结果,观察支架的应力分布的情况。

发现一辆汽车在行使时,会对其支架造成不可避免的冲击。

通过对本课题的研究使我们能进一步了解改善汽车零部件强度的方法和认识汽车力学分析的重要性,为以后的发展研究打下基础。

1.2ABAQUS总体介绍ABAQUS是功能强大的有限元软件,可以分析复杂的固体力学和结构力学系统,模拟非常庞大复杂的模型,处理高度非线性问题。

ABAQUS不但可以做单一零件的力学和多物理场的分析,同时还可以完成系统级的分析和研究。

由于ABAQUS强大的分析能力和模拟复杂系统的可靠性,它在各国的工业和研究中得到广泛的应用,在大量的高科技产品开发中发挥着巨大的作用。

ABAQUS使用起来十分简单,可以很容易地为复杂问题建立模型。

对于大多数模型(包括高度非线性的问题),用户仅需要提供结构的几何形状、材料特性、边界条件和载荷工况等工程数据。

在非线性分析中,ABAQUS能自动选择合适的载荷增量和收敛准则,并在分析过程中不断地调整这些参数值,确保获得精确的答案,用户几乎不必去定义任何参数就能控制问题的数值求解过程。

ABAQUS具备十分丰富的单元库,可以模拟任意几何形状,其丰富的材料模型库可以模拟大多数典型工程材料的性能,包括金属、橡胶、聚合物、复合材料、钢筋混泥土、可压缩的弹性泡沫以及地质材料(例如土壤、岩石)等。

作为一种通用的模拟工具,ABAQUS不仅能够解决结构分析(应力/位移)问题,而且能够分析热传导、质量扩散、电子元器件的热控制(热/电耦合分析)、声学、土壤力学(渗流/应力耦合分析)和压电分析等广泛领域中的问题。

基于ABAQUS的某型双前驱三支点电动叉车车架静态强度分析

基于ABAQUS的某型双前驱三支点电动叉车车架静态强度分析作者:张灵晓乔常鑫来源:《价值工程》2017年第32期摘要:介绍了一种新型双前驱三支点电动叉车的车架结构,利用CATIA软件平台,对车架进行三维实体建模,通过中性格式STP文件类型将实体数模导入ABAQUS软件环境中,采用TIE约束处理车架焊接问题,利用ABAQUS/Standard求解器计算分析极限工况下车架关键结构的强度和刚度,为未来电动叉车新产品的研发设计提供相关依据。

Abstract: This paper introduces the frame structure of a new type of three wheel electric with dual front wheel drive, using CATIA to carry out 3D solid modeling of frame, the entity digital model is imported into ABAQUS software environment through STP format, using TIE constraint to deal with welding problem of frame, using ABAQUS/Standard solver to calculate and analyze the strength and rigidity of the key frame of the frame under the limit condition, to provide the relevant basis for the future R & D of new electric forklift products.关键词:双前驱三支点电动叉车车架强度;ABAQUS/Standard ;有限元分析Key words: Three wheel electric with dual front wheel drive frame strength;ABAQUS/Standard;finite element analysis中图分类号:TH242 文献标识码:A 文章编号:1006-4311(2017)32-0104-021 双前驱三支点电动叉车特点电动叉车以电为动力,具有绿色环保、能量转换效率高、运行成本低廉、易操作等特点。

整车-36_副车架强度分析规范V1.0版

编号:LP-RD-RF-0036 文件密级:机密副车架强度分析规范V1.0编制:日期:编制日期审核/会签日期批准日期修订页编制/修订原因说明:首次编制原章节号现章节号修订内容说明备注编制/修订部门/人参加评审部门/人修订记录:版本号提出部门/人修订人审核人批准人实施日期备注目录1 简介 (2)1.1分析背景和目的 (2)1.2软硬件需求 (2)1.3分析数据参数需求 (2)1.4分析的时间节点 (2)2 模型前处理 (3)2.1模型准备 (3)2.2模型检查 (3)2.3模型处理 (3)2.4约束及载荷 (3)3 有限元分析步骤 (5)3.1 分析步设定 (5)3.2 分析文件输出 (6)4 分析结果处理及评价 (6)4.1分析结果查看 (6)4.2评价指标 (6)5 附录 (7)副车架强度分析规范1 简介1.1分析背景和目的副车架(Subframe)可以看成是前后车桥的骨架。

是前后车桥的组成部分。

副车架承载固定稳定杆、控制臂、动力总成后悬置支架、转向机等部件,这些部件在车辆行驶中均会对副车架产生相应的载荷。

副车架作为底盘关键的承载部件,其本身连接到车身的刚度、强度也需要足够大。

如果副车架在实际复杂路况的使用中与激励共振,对副车架强度耐久、操稳舒适性、NVH都会产生很大影响,避免上述问题,一般要求对副车架进行刚度分析,考察副车架刚度结果是否满足设计要求,本规范主要考察副车架强度耐久性能。

针对底盘元件强度耐久分析,需要提取汽车行驶过程中的一些典型工况(可分为强度工况、疲劳工况),借助多体动力学软件ADAMS仿真得到底盘元件每种工况下各个硬点在三个方向的力和力矩,以此作为输入,经NASTRAN、ABAQUS等有限元软件计算其强度,针对疲劳工况借助于疲劳分析软件nCode DesignLife计算疲劳工况下的损伤以及累计损伤。

1.2软硬件需求软件前处理:Altair Hypermesh;后处理:Altair Hyperview;求解器:abaqus、nastran、ncode;硬件前、后处理:HP或DELL工作站;求解:HP服务器、HP或DELL工作站。

基于Abaqus的轮-轴强度分析

基于Abaqus的轮-轴强度分析摘要:基于Abaqus软件,在考虑材料非线性和几何非线性的情况下,进行轮-轴强度分析。

对应力集中区域进行加强及结构优化,提高轮-轴强度。

关键词:Abaqus,轮-轴,非线性Abstract: Based on Abaqus,consider nonlinear about material and geometry,analysis strength of wheel-shaft. Strengthen the areas of stress concentration and optimizing structure, improving wheel - shaft strength.Key words: Abaqus,wheel-shaft,nonlinear1引言轮-轴用于支撑整台设备,同时兼为设备提供动力来源,因此对轮-轴的强度有一定要求。

轮-轴的强度分析是模拟设备在静止及运动这2种工况下轮-轴抵抗破坏的能力。

以验证设计的正确性。

2分析对象分析模型为驱动车轮+驱动轴+平键。

整台设备靠4组车轮(驱动车轮,从动车轮各2组)支撑,设备(图1所示)总重160吨,设备重心偏于驱动车轮组侧,承受主要支撑作用,因此,需要对驱动车轮组进行重点分析,确保能够满足支撑设备的要求。

各轮组受力分布(图2所示)。

当设备悬臂处于水平位置取料时,每个驱动车轮组承受400KN最大压力(合40吨)。

由此需运用Abaqus软件模拟这一过程。

3分析方法3.1分析思路运用Abaqus/CAE或者其它CAD软件建立需要作分析的轮-轴三维模型,然后用Abaqus/Standard 和Abaqus/Explicit对需要作分析的2种工况进行分析。

当提交分析时,会发现个人电脑根本无法承受如此巨大规模的计算。

除非用工作图1图2站分析,否则不予考虑此种方案。

这就需要设计人员换一种思路来考虑这个问题。

本次计算采取“各个击破”的方案来分析。

基于Abaqus的轻型汽车牵引装置强度分析

基于Abaqus的轻型汽车牵引装置强度分析徐余平;刘俊红;张雷【摘要】为保证汽车牵引装置强度满足最新的国标要求,运用Abaqus中的非线性有限元方法对某轻型汽车的后部牵引装置进行强度分析.通过试验与仿真结果的对比找出牵引装置的薄弱区域和失效原因,并提出避免地板屈曲失稳的优化方案.仿真和试验结果表明优化方案满足设计要求.【期刊名称】《计算机辅助工程》【年(卷),期】2017(026)001【总页数】6页(P39-44)【关键词】轻型汽车;牵引装置;强度;屈曲失稳;屈服;优化;有限元【作者】徐余平;刘俊红;张雷【作者单位】安徽江淮汽车集团股份有限公司技术中心,合肥230001;安徽江淮汽车集团股份有限公司技术中心,合肥230001;安徽江淮汽车集团股份有限公司技术中心,合肥230001【正文语种】中文【中图分类】U467.3牵引装置一般包括牵引钩(拖钩)、安装板及相关附件.作为一种安全保护装置,牵引装置通常装配在汽车前后保险杠或者地板上,以便车体进入危险环境后,能借助拖绳、拖杆等外力脱离困境.牵引装置应该具备足够的强度,以保证其使用要求.[1] 国家标准化管理委员会在2015年10月9日发布国家强制性标准(简称国标)《轻型汽车牵引装置》(GB 32087—2015),2016年7月1日正式实施.[2]该标准要求新开发车型必须执行此标准,已上市车型在标准实施后有1 a的整改期.该标准是轻型汽车牵引装置的强制要求,如果试验不满足要求就无法上市销售.以往对牵引装置的强度分析仅考虑材料的非线性,进行简单的带角度拉伸,未考虑压缩情况[1,3-4],容易导致分析结果与试验结果不一致.本文采用Abaqus的非线性有限元方法,介绍基于国标工况下的牵引装置强度分析,充分考虑非线性问题的影响,并且在分析中引入屈曲失稳理论,对压缩工况下地板的大变形进行研究,给出避免失稳的改进方案,为牵引装置的强度性能开发提供参考和指导.Abaqus是功能强大的有限元软件,可以分析复杂的非线性问题,在汽车行业中应用广泛.在真实的物理结构中,结构的刚度会随着变形而发生改变,即为非线性.Abaqus软件在非线性模拟领域具有很强的优势.非线性问题可以分为3类:材料非线性、边界非线性和几何非线性.[5-7]材料非线性,即金属材料弹性模量在小应变时为常数,当应力超过屈服点后,刚度会急剧下降,产生不可恢复的塑性应变.边界非线性,即边界条件随分析过程发生变化.接触问题是一种典型的边界非线性问题,其特点是边界条件不是计算开始就可以全部给出,而是在计算过程中确定的.例如图1,梁端部在变形过程中碰到障碍后系统的刚度才发生急剧变化.几何非线性,即位移的大小对结构响应产生影响,包括大位移、大转动,突然塌陷或翻转等.由于无法判断分析过程中是否会出现较大的变形,因此一般在分析过程中默认要考虑几何非线性的影响.塌陷是一种高度非线性的现象,又称为屈曲失稳,最典型的例子就是细长杆偏心受压现象,见图2中的AB段.图2中,当载荷P达到载荷PU以后,即使载荷P不增加甚至减小,也不能阻止结构变形的急剧增大(即BC段).载荷PU就是杆件的失稳载荷.[8-10]为求解非线性平衡问题,在Abaqus/Standard中使用基于Newton-Raphson增量迭代法,具体过程[5]可以描述如下.(1)静态平衡的基本表达式为由单元应力引起的加在节点上的内力I与外力P必须平衡,即(2)假定前一步载荷增量的解u0和P0为已知.(3)在当前增量步中,将一个小的载荷增量ΔP施加到结构上.(4)Abaqus基于u0处的切线刚度K0确定位移修正c1,前一增量步结束时,总载荷PTOTAL与内力间的关系为(5)Abaqus更新模型的状态为u1,形成K1并计算I1.(6)第二次迭代基于更新的刚度K1,计算新的位移修正c2,并且(7)一直重复该过程,直到力的残差(总载荷PTOTAL与内力I1的差)在允许的容差之内,见图3.Newton-Raphson迭代法在求解结构的屈曲稳定问题时,一旦所施加的载荷达到临界值,就会出现系统刚度矩阵的奇异,从而给系统方程组的求解带来困难,甚至导致求解的失败.此时,软件会自动降低载荷增量,逐步逼近结构的极限载荷,载荷-位移曲线出现水平段,但是这种逼近仍然无法越过极值点,更不能跟踪载荷下降段的系统响应.Abaqus/Standard提供的弧长法在一定程度上可以解决这一问题,通过追踪整个失稳过程中实际的载荷-位移关系获得结构失稳前后的全部响应.[8-9] 对于绝大多数情况,结构一旦发生屈曲失稳,就失去使用功能,因此我们在产品设计过程中只需要避免结构发生屈曲失稳,不用过度关心结构在失稳后的载荷-位移响应.国标《轻型汽车牵引装置》(GB 32087—2015)在2016年7月开始正式实施.标准适用于最大允许总质量不大于3.5 t的M类车以及N1类车.标准规定:“汽车应在其前部至少固定或可安装一个牵引装置,即拖钩.若汽车在后部安装了牵引装置,则牵引装置应符合本标准的技术要求.”牵引装置应该能承受的最小静载荷式中:F为牵引装置承受的最小静载荷,单位N;m为最大允许总质量,单位为kg;g为重力加速度,取9.8 m/s2.安装在车辆上的每一个牵引装置应按照图4的角度进行加载测试.国标规定的加载方向总共有10个:水平方向的拉伸和压缩、左右25°的拉伸和压缩、上下5°的拉伸和压缩.其中水平方向上的拉压是国标规定必须测试的,其余8个方向随机抽取2个测试.国标要求牵引装置及其固定件不应失效、断裂或产生影响正常使用的变形,且安装在牵引装置附近的其他部件不应出现影响整车工作的损坏.3.1 国标试验情况某车型在开发阶段仅对车辆前部牵引装置进行拉伸强度分析,未考虑后部的牵引装置强度.本轮国标的实施,要求前后牵引装置都应满足国标技术要求,在进行国标试验的水平压缩工况时,当压力加载到4 000 N时,后地板产生很大变形,试验失败.试验弯折照片见图5,可以看出,地板加强梁在与拖钩安装板的搭接处(标志区域)折弯,将地板顶起,变形很大.经过对试验车辆的拆解,可以看出试验车辆此处焊点满足设计要求,钣金厚度与设计一致,牵引装置的设计状态图见图6.排除工艺原因,判定是牵引装置的强度不足导致试验失败,需要对牵引装置进行强度分析.采用国标加载工况,复现试验结果,并提出优化方案.由于试验过程中出现明显的非线性现象,故采用Abaqus软件进行非线性强度分析.3.2 牵引装置强度分析模型建立3.2.1 网格建立模型的处理使用HyperMesh,拖钩采用3 mm六面体单元C3D8I进行划分,安装板采用3 mm壳单元S4进行划分,地板和其他钣金采用8 mm的整车网格标准划分.拖钩与安装板是二保焊连接,采用KINCOUP单元模拟.另外,为避免不合理的应力集中现象,需要保证KINCOUP单元一一对应且垂直.车身的焊点采用ACM单元模拟.[4]3.2.2 材料和属性牵引装置的材料及其厚度见表1.考虑材料的非线性因素,整个牵引装置都需要定义材料的塑性阶段.3.2.3 接触非线性由于分析中可能出现大变形,导致钣金与钣金触碰,属于典型的非线性现象,因此需要在地板、安装板、拖钩等可能触碰的区域建立接触关系.Abaqus提供2种建立接触的方式:接触对和通用接触.接触对需要手动定义接触区域,包括主面和从面;通用接触会自动建立接触面,两者各有优劣.本分析采用Abaqus里的通用接触算法.3.2.4 工况和目标该车型的最大总质量为1 387 kg,根据国标要求的载荷计算方法,加载力为约束车身截取处,在拖钩上施加载荷并卸载.方向与国标要求一致,总共考察10个工况.目标值分2个方面:对等效塑性应变PEEQ进行定量评价且比国标严格,即要求PEEQ的值小于15%,避免断裂;对变形进行定性的风险等级评估,认为最大变形>30 mm,残余变形>15 mm即存在较大风险.3.3 分析结论由于国标试验在进行水平压缩工况时出现失效,为方便比较,现提取水平压缩工况的位移和应变结果,见图7.由图7可以看出:地板加强梁后部与拖钩安装板搭界处整个区域的应力都超过材料的屈服点,其PEEQ达到7.6%.提取变形最大点的载荷-位移曲线见图8,可以明显看出结构在载荷4 000 N时,系统刚度趋于0,地板的变形急剧增大,发生屈曲失稳,导致计算无法收敛.由上文可知,Abaqus/Standard默认的非线性迭代方法和收敛准则很难越过该屈曲失稳点,并且载荷-位移历程在失稳段的准确度也会降低.对比水平压缩工况下位移云图和试验照片,可以看出仿真结果与试验结果高度一致,说明分析模型的精度可靠.其余工况下的分析结果汇总见表2.3.4 优化方案分析屈曲失稳发生的原因,主要是地板加强板在加载过程中发生塑性变形,导致系统刚度不断下降.在接近临界载荷时,塑性变形区域扩大到整个截面,致使结构突然塌陷.据此提出2种改进方案:(1)将地板加强板的厚度由0.7 mm提高至2 mm;(2)将地板加强板的材料由DC03提高到B340LA.2种方案的目的都是提高系统的临界载荷,避免地板塌陷.考虑到原方案的向上压缩工况失稳载荷最小,因此在优化方案中只考虑该工况,以提高优化效率.2种优化方案的最大位移云图和等效塑性应变云图见图9.提取2种方案的失稳区域(方案一的拖钩安装板和方案二的地板加强梁)最大变形点的载荷位移曲线见图10.根据方案1的分析结果可以看出:地板加强梁的刚度提升效果明显,未发生明显的凹陷;最大变形位置由地板转移到拖钩上,塌陷失稳的区域由地板加强梁转移到拖钩安装板上,主要原因是安装板的型面突变区域整体屈服,其最大等效塑性应变高达16.3%.根据载荷位移-曲线可以看出:结构在6 200 N的时候无法继续加载,可见拖钩安装板的强度也不能满足设计要求,而且拖钩本体在弯折处也发生塑性变形,两者都需要进行加强.方案2的地板加强梁等效塑性应变为6.8%,屈曲失稳的临界载荷达到4 800 N,相对于原始方案性能有所提高,但是效果不如方案1明显.综合考虑方案1和方案2的分析结果,可以判断整个牵引装置系统的强度性能都偏弱,从最差到最强顺序依次为地板加强梁、拖钩安装板、拖钩.在载荷增加过程中,三者依次发生塑性变形,随着塑性变形区域的扩大,进而发生屈曲失稳.为提高系统的抗压能力,设计出优化方案3:(1)将地板加强梁的厚度由0.7 mm提到1.8 mm,材料由DC03提高到B340LA;(2)拖钩安装板的厚度由1.2 mm提高到1.6 mm;(3)拖钩的材料由20#钢提高到45#钢.重新计算向上压缩工况,分析结果和载荷-位移曲线见图11和12.将其余工况的分析结果列表汇总,见表3.综上可知:新方案的最大变形和残余变形均低于目标值,无风险;塑性应变低于目标值,牵引装置强度性能满足设计要求,据此进行样件试制,装车后重新进行国标试验,顺利通过测试.本文阐述在最新的国标强制法规要求下利用非线性有限元方法对轻型汽车牵引装置进行强度分析,并提出优化方案,使其顺利通过国标强制试验.从分析中可以看出,在牵引装置的强度性能开发中,压缩工况明显比拉伸工况更严苛,特别是受压载荷下,结构一旦发生断面规模的屈服现象,很容易产生屈曲失稳,引起整体失效.本文提出的分析方法和优化思路对于牵引装置的结构设计具有很强的指导意义.【相关文献】[1] 明宇. 基于CAE技术的轿车拖钩分析与结构改进[J]. 汽车实用技术, 2016(1): 151-154. DOI: 10.16638/ki.1671-7988.2016.01.051.MING Y. Car front towing hook analysis and structural improvements based on CAE[J]. Automobile Applied Technology, 2016(1): 151-154. DOI: 10.16638/ki.1671-7988.2016.01.051.[2] 轻型汽车牵引装置: GB 32087—2015[S].[3] 尚宝玲. 关于房车拖钩强度分析以及优化[J]. 轻型汽车技术, 2015(1/2): 30-34.SHANG B L. Analysis and optimization on towing hook strength of a touring car[J]. Light Vehicles, 2015(1/2): 30-34.[4] 傅薇, 张影. 轿车拖钩强度分析[J]. 合肥工业大学学报(自然科学版), 2009, 32(S1): 101-103.FU W, ZHANG Y. Towing hook strength analysis for passenger car[J]. Journal of Hefei University of Technology(Natural Science), 2009, 32(S1): 101-103.[5] 庄茁, 张帆, 岑松, 等. Abaqus非线性有限元分析与实例[M]. 北京: 科学出版社, 2005.[6] 石亦平, 周玉蓉. Abaqus有限元分析实例详解[M]. 北京: 机械工业出版社, 2006.[7] 王慎平, 刘北英. Abaqus中的非线性模拟[J]. 机械制造与自动化, 2006, 35(2): 20-22. WANG S P, LIU B Y. Nonlinear analysis in Abaqus[J]. Machine Building & Automation, 2006, 35(2): 20-22.[8] 陈骥. 钢结构稳定理论与设计[M]. 北京: 科学出版社, 2001.[9] 聂明皓, 瞿国钊, 张劲涛. 拱桥非线性稳定分析[J].交通科技, 2007(4): 4-6.NIE M H, QU G Z, ZHANG J T. Nonlinearity analysis of the stability of arch bridge[J]. Transportation Science & Technology, 2007(4): 4-6.[10] 陈军明, 陈应波, 李秀才. 单层柱面网壳结构的非线性稳定性研究[J]. 武汉理工大学学报, 2003, 25(4): 51-54.CHEN M J, CHEN Y B, LI X C. Study on nonlinear stability of single-layer cylindrical reticulated shells[J]. Journal of Wuhan University of Technology, 2003, 25(4): 51-54.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

ABAQUS车架强度分析

引言

车架是汽车的重要组成部分,对汽车的结构强度和安全性起着至关重要的作用。

在汽车设计和制造过程中,进行车架的强度分析是必不可少的一环。

本文将介绍使用ABAQUS进行车架强度分析的方法和步骤。

ABAQUS概述

ABAQUS是一种基于有限元分析方法的工程仿真软件,广泛应用于机械、航空

航天和汽车工程等领域。

它可以模拟复杂结构的应力、变形和破坏行为,并能够提供准确的数值解。

车架建模

首先,需要对车架进行几何建模。

可以使用ABAQUS提供的建模工具进行建模,也可以导入其他CAD软件中绘制的车架模型。

在建模过程中,需要注意车架的细

节和几何特征,例如管道、连接点和支撑等。

建模完成后,将车架模型导入ABAQUS进行后续分析。

材料属性定义

在进行强度分析前,需要定义车架材料的力学性质。

这包括材料的弹性模量、

泊松比、屈服强度等参数。

这些参数可以从材料数据手册中获得,也可以通过实验测试获取。

在ABAQUS中,可以通过创建材料属性来定义车架材料特性。

载荷和边界条件

在进行强度分析前,还需要定义施加在车架上的载荷和边界条件。

载荷包括静

载荷和动态载荷,静载荷可以是重力、加速度等,动态载荷可以是冲击、振动等。

边界条件包括固定支撑和约束条件,用于限制车架的运动自由度。

在ABAQUS中,可以通过创建节点荷载和边界条件来定义这些载荷和条件。

网格划分

在进行强度分析前,需要对车架进行网格划分,将其离散为有限个小单元。

划

分精度对分析结果的准确性有重要影响,需要根据实际需要进行合理的网格划分。

在ABAQUS中,可以通过设置网格划分参数来进行网格生成。

强度分析

完成以上准备工作后,可以进行车架的强度分析了。

在ABAQUS中,可以选择适合的分析模型和求解器进行分析。

常用的强度分析方法包括静力学分析、动力学分析和疲劳分析等。

对于车架强度分析,一般采用静力学分析。

在分析过程中,ABAQUS会根据载荷和边界条件,计算车架的应力和变形情况。

结果评估

分析完成后,需要对结果进行评估和解读。

主要关注车架的应力分布和变形程度,以及是否满足设计要求和标准。

可以通过查询ABAQUS求解器输出的结果文件,获取车架各个节点和单元的应力和变形数据,进行分析和对比。

结论

本文介绍了使用ABAQUS进行车架强度分析的方法和步骤。

通过建模、材料定义、载荷和边界条件的设定、网格划分以及强度分析,可以对车架的结构强度和安全性进行评估。

ABAQUS作为一款专业的有限元分析软件,具有强大的建模和分析能力,能够为车架设计和优化提供可靠的仿真结果。