马氏体转变量的确定

马氏体温度转变范围

马氏体温度转变范围1. 引言马氏体温度转变是材料科学领域的一个重要研究课题,对于理解材料的力学性能和热处理过程具有重要意义。

本文将介绍马氏体温度转变的基本概念、影响因素以及常见的实验方法和应用。

2. 马氏体温度转变的基本概念马氏体是一种具有高硬度和优良弹性的金属相,在金属材料中广泛存在。

马氏体相变是指当金属经过适当的热处理或冷却过程后,从奥氏体相变为马氏体相的过程。

这一相变过程伴随着晶格结构和宏观形态的改变,从而导致材料性能发生显著变化。

马氏体温度转变范围是指在一个特定条件下,金属从奥氏体相转变为马氏体相所需要的温度范围。

该范围通常由两个关键温度值确定:起始温度(Ms)和结束温度(Mf)。

起始温度指在加热过程中,金属开始从马氏体相变为奥氏体相的温度;结束温度则是在冷却过程中,金属完全转变为马氏体相的温度。

3. 影响马氏体温度转变的因素马氏体温度转变受到多种因素的影响,以下是一些主要因素的介绍:3.1 化学成分金属材料的化学成分对马氏体温度转变范围有着重要影响。

不同元素的添加或去除都可能改变材料的晶格结构和相变行为,进而影响马氏体转变温度。

3.2 加热和冷却速率加热和冷却速率是影响马氏体转变范围的关键因素之一。

较快的加热速率可以提高起始温度,而较慢的冷却速率则可以降低结束温度。

这是因为快速加热会导致奥氏体退火,从而使得起始温度增加;而慢速冷却则有利于保留更多的奥氏体组织,降低结束温度。

3.3 组织结构和形貌金属材料的组织结构和形貌对马氏体转变范围也有显著影响。

细小的奥氏体晶粒和高密度的位错可以提高起始温度,而马氏体颗粒的尺寸和分布则会影响结束温度。

3.4 外部应力外部应力是另一个影响马氏体转变范围的因素。

外部应力可以改变材料的相变动力学,从而引起马氏体转变温度的偏移。

例如,压应力会抑制奥氏体相变为马氏体,从而使得起始温度升高。

4. 实验方法为了研究马氏体温度转变范围,科学家们开发了许多实验方法。

以下是一些常见的实验方法:4.1 热差法热差法是一种测量材料相变温度范围的常用方法。

马氏体评级

马氏体评级1. 简介马氏体评级(Martensitic Rating)是一种评估材料硬度和韧性的方法。

它是通过测量材料中的马氏体含量来确定其机械性能的指标。

马氏体是一种晶体结构,具有高硬度和脆性,对材料的机械性能有重要影响。

2. 马氏体形成马氏体是由奥氏体经过快速冷却或加工变形而形成的。

奥氏体是一种具有面心立方结构的晶体,在高温下稳定存在。

当材料受到快速冷却或加工变形时,奥氏体会发生相变,转变为马氏体。

3. 马氏体评级方法3.1 压痕硬度测试压痕硬度测试是一种常用的测量材料硬度的方法。

它通过在材料表面施加一定载荷,并测量产生的压痕尺寸来确定材料的硬度。

对于含有马氏体的材料,其硬度通常较高。

3.2 冲击试验冲击试验是评估材料韧性的一种方法。

它通过在材料上施加冲击载荷,测量材料在冲击载荷下的断裂行为来评估其韧性。

由于马氏体具有较高的脆性,所以含有较多马氏体的材料通常具有较低的韧性。

3.3 金相显微镜观察金相显微镜是一种用于观察材料组织结构的工具。

通过对含有马氏体的材料进行金相显微镜观察,可以直观地了解马氏体的分布情况和数量。

根据马氏体的分布和数量,可以评估材料的硬度和韧性。

4. 马氏体评级标准4.1 马氏体含量评级根据马氏体含量不同,可以将材料分为不同等级:•级别I:马氏体含量小于5%•级别II:马氏体含量在5%到10%之间•级别III:马氏体含量在10%到20%之间•级别IV:马氏体含量大于20%4.2 总结评级根据压痕硬度测试、冲击试验和金相显微镜观察的结果,可以对材料进行总结评级:•优秀:硬度高,韧性好,马氏体分布均匀且含量适中•良好:硬度适中,韧性较好,马氏体分布较均匀且含量适中•一般:硬度较低,韧性一般,马氏体分布不均匀或含量过高•差:硬度低,韧性差,马氏体分布不均匀且含量过高5. 应用领域5.1 制造业在制造业中,对材料的机械性能要求较高。

通过对材料进行马氏体评级,可以选择合适的材料用于制造机械零件、工具等。

南昌大学 材料性能学重点 第一章 材料热学性能

第一章材料热学性能内容概要:本章讲述材料的热容、热膨胀、热传导、热稳定性等方面的内容,并简述其物理本质。

主要内容和学时安排如下:第一节材料的热容重点掌握经典热容理论和量子热容理论的内容;理解温度、相变等对热容的影响;了解热容的几种测量方法,对热分析法的原理和应用要重点理解。

第二节材料的热膨胀重点掌握线膨胀系数、体膨胀系数、热膨胀的物理本质;了解热膨胀的测量方法;理解热膨胀分析方法在材料中的应用。

第三节材料的热传导掌握热传导定律;热传导的物理本质;理解热传导的影响因素。

(共6个学时)第一节 材料的热容一、热容的定义:不同的物体升高相同的热量时其温度会不同,温度升高1K 所需要的能量定义为热容: ∆T ∆=Q C 定容热容:如果在加热过程中,体积不变,则所提供的热量全部用于粒子动能(温度)的增加,用Cv 表示 ()V V Q C ∆=∆T定压热容:如果在加热过程中保持压力不变,则物体的体积自由膨胀,这时所提供的热量一部分用于升高体系的温度,一部分用于体系对外做功,用Cp 表示()()V V V Q U P V U C T ∆∆+∆∆===∆T ∆∆T ()()()()()P P P P P P Q U P V U V H C P T T T∆∆+∆∆∆∆===+=∆T ∆∆T ∆∆ T c m H =c 为0-TK 时平均比热容,即质量为1Kg 的物质在没有化学反应条件下,温度升高1K 时所需的热量,单位为J/(Kg.K )定压热容>定容热容,一般实验测得的是恒压热容CpTQ m C P ∆∆=1 即在T T T -+∆温度范围内的平均热容: 当0T ∆→时,P C 即可认为是TK 时的热容dTdQ m C P 1= 摩尔恒压热容:1mol 物质在没有化学反应和相改变条件下,升高1K 所需的能量,用C pm 表示 摩尔恒容热容:KT V v C C m Vm Pm 2∂=- M C C P Pm =(M 为摩尔质量)二、热容理论实验发现:在不发生相变条件下,多数物质的热容Cv 在高温下,逐于一恒定值;低温区3V C T ∝;0T →时,0V C =。

钢的热处理工艺设计经验公式大全

钢的热处理工艺设计经验公式大全热处理是钢材加工过程中非常重要的一环,通过改变钢材的晶体结构和组织状态,可以提高钢材的力学性能和耐腐蚀性能。

热处理工艺设计是确定热处理参数和过程的过程。

在热处理工艺设计中,经验公式是实践经验的总结,可以作为指导设计的依据。

以下是一些常用的钢的热处理工艺设计经验公式:1.碳钢淬火温度(Tc)经验公式:Tc=727+0.33*C其中,Tc为淬火温度(单位:摄氏度),C为碳含量(单位:百分比)。

这个公式是根据碳钢的相图和强度要求推导出来的。

2.碳钢回火温度(Th)经验公式:Th=500+5*HRC-10其中,Th为回火温度(单位:摄氏度),HRC为硬度值(单位:洛氏硬度)。

这个公式是一种经验化的关系,用于估算碳钢的回火温度。

3.碳钢退火温度(Ta)经验公式:Ta=800+20*M-10*F其中,Ta为退火温度(单位:摄氏度),M为马氏体体积分数(百分比),F为珠光体体积分数(百分比)。

这个公式是根据马氏体转变的温度范围和组织形态确定的。

4.合金钢的时效温度(Ts)经验公式:Ts=Ac3+100-60*Ln(t)其中,Ts为时效温度(单位:摄氏度),Ac3为奥氏体转变温度(单位:摄氏度),t为时效时间(单位:小时)。

这个公式是用于选择合金钢的时效温度和时间。

5.不锈钢的固溶温度(Ts)经验公式:Ts=0.6*Ac1+0.4*Ac3其中,Ts为固溶温度(单位:摄氏度),Ac1为铁素体转变温度(单位:摄氏度),Ac3为奥氏体转变温度(单位:摄氏度)。

这个公式是选择不锈钢的固溶温度的经验方法。

6.复合材料的固化温度(Tc)经验公式:Tc=0.6*Tg+0.4*Tm其中,Tc为固化温度(单位:摄氏度),Tg为玻璃化转变温度(单位:摄氏度),Tm为熔融转变温度(单位:摄氏度)。

这个公式适用于选择复合材料的固化温度。

马氏体的计算公式

马氏体的计算公式马氏体是一种固溶体,是由主要的晶体结构中的一种物质溶解在另一种物质的晶体结构中形成的。

马氏体通常是通过快速冷却或者机械变形来形成的,它具有优异的强度和硬度。

马氏体的形成对于材料的性能有着重要的影响,因此对马氏体的计算和预测是材料科学中的重要课题之一。

马氏体的计算公式是根据马氏体的形成条件和材料的组成来确定的。

一般来说,马氏体的形成取决于两个方面的因素:一是晶体结构的稳定性,二是固溶度的大小。

根据这两个因素,可以得到马氏体的计算公式如下:M = K × (Ms T)。

其中,M表示马氏体的含量,K是一个与材料性质相关的常数,Ms是马氏体的起始转变温度,T是实际的变形温度。

这个公式表明,马氏体的含量取决于马氏体的起始转变温度和实际的变形温度之间的差值。

当这个差值越大时,马氏体的含量就越高。

这个公式的推导是基于热力学和相变动力学的理论,通过实验数据的拟合得到了常数K的数值。

通过这个公式,我们可以对马氏体的含量进行预测和计算。

这对于材料设计和工程应用是非常重要的。

例如,在钢铁材料中,马氏体的含量对于钢的强度和硬度有着重要的影响。

通过对马氏体含量的计算,可以选择合适的工艺参数和合金元素,从而得到具有优异性能的钢材。

除了马氏体的含量,马氏体的形貌和分布对于材料的性能也有着重要的影响。

马氏体的形貌可以通过显微组织观察和电镜分析来确定,而马氏体的分布则可以通过X射线衍射和电子衍射来确定。

通过对马氏体的形貌和分布的分析,可以进一步了解材料的性能和马氏体的形成机制,为材料的设计和优化提供重要的参考。

总之,马氏体的计算公式是材料科学中的重要工具,它可以帮助我们预测和计算马氏体的含量,从而指导材料的设计和工程应用。

通过对马氏体的计算和分析,可以更好地理解材料的性能和结构,为材料的研究和开发提供重要的支持。

随着材料科学的发展和计算方法的改进,我们相信马氏体的计算公式将会得到进一步的完善和应用。

gcr15simn 马氏体转变温度区间

马氏体转变温度区间是指在给定合金组成的条件下,该合金所能够发生马氏体转变的温度范围。

gcr15simn合金是一种常用的轴承钢,其马氏体转变温度区间对于材料的使用和加工具有重要意义。

本文将对gcr15simn的马氏体转变温度区间进行介绍和分析。

1. gcr15simn合金的组成gcr15simn合金的主要成分包括铬(Cr)、硅(Si)、锰(Mn)和硅(S)。

其中铬的含量一般在0.95-1.05,硅的含量在0.15-0.35,锰的含量在0.25-0.45,硫的含量小于0.025,磷的含量小于0.025,镍的含量小于0.25,铜的含量小于0.25,钼的含量在0.08-0.12,铝的含量小于0.05,铌的含量小于0.03,钛的含量小于0.03。

2. 马氏体转变的影响因素马氏体转变温度区间受到多种因素的影响,主要包括合金的成分、加工工艺、热处理条件等。

对于gcr15simn合金来说,其主要影响因素包括铬、硅、锰和硫等元素的含量,以及淬火温度、保温时间等热处理参数。

3. gcr15simn合金的马氏体转变温度区间根据实验和理论计算数据显示,gcr15simn合金的马氏体转变温度区间一般在200-350摄氏度之间。

具体的转变温度取决于合金的成分和热处理工艺等因素。

一般来说,合金中铬、硅、锰等元素的含量越高,马氏体转变温度区间越宽;相反,这些元素含量越低,马氏体转变温度区间越窄。

4. 马氏体转变温度区间的意义对于gcr15simn合金来说,马氏体转变温度区间的确定对于合金的热处理工艺和性能具有重要意义。

合金的淬火温度和保温时间等热处理参数需要根据其马氏体转变温度区间来确定,以确保合金能够获得良好的组织和性能。

对于使用和加工人员来说,了解合金的马氏体转变温度区间也能够指导合金的使用和加工工艺,避免由于温度过高或过低而导致的材料变质和性能下降等问题。

总结gcr15simn合金的马氏体转变温度区间是一个重要的材料性能参数,对于合金的使用和加工具有重要意义。

马氏体和贝氏体转变温度_概述说明以及解释

马氏体和贝氏体转变温度概述说明以及解释1. 引言1.1 概述马氏体和贝氏体转变温度是金属材料中一个重要的热处理参数,对于决定材料的性能具有重要影响。

马氏体和贝氏体都是金属材料在固态相变时产生的晶体结构类型,它们的转变温度是指在一定条件下,马氏体相或贝氏体相开始生成或完全消失的温度。

本文旨在系统地介绍马氏体和贝氏体转变温度的相关知识,包括其定义、原理以及测定方法。

通过深入探讨这些方面内容,我们可以更好地理解马氏体和贝氏体转变温度对于金属材料性能及加工过程的影响,并为研究者提供必要的参考资料。

1.2 文章结构本文将按照以下结构进行论述:- 引言部分首先概述了文章的背景和目标。

- 随后,在第二部分中详细介绍了马氏体转变温度,包括其定义与原理、影响因素以及测定方法。

- 第三部分则重点讨论了贝氏体转变温度,涉及到其定义与原理、影响因素以及测定方法。

- 第四部分将马氏体和贝氏体转变温度进行了关联,包括相互关系及对比分析、实际应用案例分析以及进一步研究和发展方向。

- 最后,本文将在结论部分总结论述内容,并提出未来研究的方向。

1.3 目的本文旨在系统概述和解释马氏体和贝氏体转变温度的相关知识,便于读者深入理解这两个参数在金属材料中的作用。

通过阐述马氏体和贝氏体转变温度的定义、原理以及测定方法,读者能够更好地理解这些参数对于金属材料性能和加工过程的影响。

同时,本文还将通过对马氏体和贝氏体转变温度之间关系的探讨,为读者提供一些实际应用案例以及未来研究方向的建议。

2. 马氏体转变温度2.1 定义和原理马氏体转变温度(Martensitic Transformation Temperature)是指当金属经历回火或降温等热处理过程后,发生马氏体相变的温度。

在固溶态的情况下,金属晶体中的原子具有较高的无序性,而经过回火或降温处理后,晶体结构会发生变化从而形成马氏体。

马氏体相是一种具有高硬度和脆性的晶态组织,在压缩应力作用下具有变形能力。

现代表面工程技术第二部分堆焊

• 铬镍奥氏体不锈钢在核容器、化工容器、管道制造中获得广 泛应用。C、Si、B等元素 含量较高的铬镍不锈钢堆焊材料 主要用于阀门密封面的堆焊;Crl9Nil9Mn6型铬镍奥氏体堆 • 焊材料和铁素体含量高的Cr29Ni型堆焊材料耐气蚀性好, 可用于水轮机过流部件耐气蚀堆 焊,由于具有好的耐热和 耐高温冲击能力,也可用于热冲压、热挤压工具的堆焊。 • 高铬马氏体不锈钢堆焊材料耐热性好,热强度高,耐腐 蚀性也较好,主要用于中温 (300℃ ~ 600℃)耐粘着磨损 面的堆焊,如中温中压阀门密封面的堆焊,含碳和钼的Crl3 型 堆焊材料具有较高的耐磨性和一定的抗冲击能力,用于 连铸机的导辊、拉矫辊的堆焊。

• 药芯焊丝MAG堆焊时,焊丝直径一般为3.2mm, C02气保护,气流量大于20L/min,焊丝焊前在 200℃-300℃烘1h-2h。一般A-450焊丝预热温度 >200℃,A-600焊丝预热温度>250℃。堆焊工艺 参数为:I=300A-500A,U=26V~30V,直流反 接。焊后冷却速度不宜过快,必要时进行350℃焊 后热处理。 • 自保护药芯焊丝堆焊时,焊丝直径一般为 3.2mm,焊丝伸出长30mm~50mm,焊丝焊前在 200℃-300℃烘1h~2h。堆焊工艺参数为: I=300A-500A,U=26V~30V,工件焊前预热 200℃~250℃。

• 这类钢常用堆焊方法是焊条电弧焊。焊前需 根据工件大小和母材成分在200℃ ~ 600℃ 范围内预热。例如,在补焊裂损或磨损的高 速钢刀具时,局部预热200℃~240℃即可。 补焊后空冷,再刃磨加工到所需尺寸。最后 进行三次540℃回火,每次保温1h,然后即 可使用。补焊大件时,焊前工件应退火。堆 焊前工件预热400℃ ~ 600℃以上,层间温 度应不低于预热温度,焊后炉中缓冷,最后 按高速钢热处理工艺进行处理。再如,在局 部堆焊修复模具时,应视模具钢不同预热 300℃~500℃,堆焊后进行回火。对于堆 焊厚度较大的裂损部位可先用Crl9Ni8Mn7 焊条堆焊一层缓冲层,以减少裂纹倾向。

经验公式确定钢的热处理温度

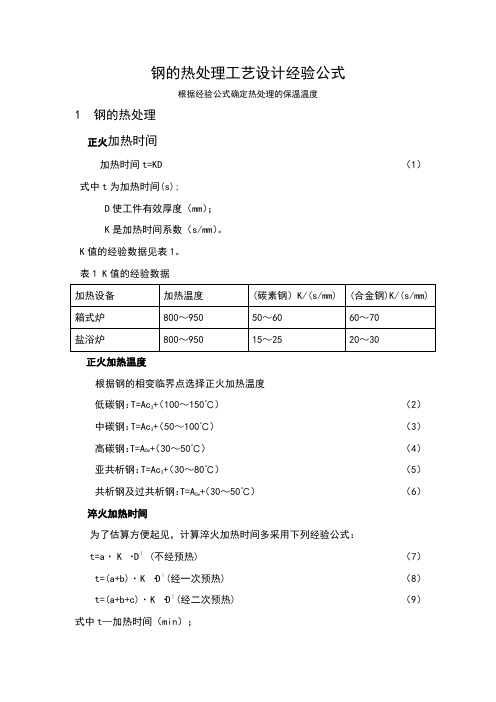

经验公式确定钢的热处理温度Company number:【0089WT-8898YT-W8CCB-BUUT-202108】钢的热处理工艺设计经验公式------------根据经验公式确定热处理的保温温度------------1钢的热处理正火加热时间加热时间t=KD (1)式中t为加热时间(s);D使工件有效厚度(mm);K是加热时间系数(s/mm)。

K值的经验数据见表1。

表1 K值的经验数据正火加热温度根据钢的相变临界点选择正火加热温度低碳钢:T=Ac3+(100~150℃)(2)中碳钢:T=Ac3+(50~100℃)(3)高碳钢:T=A Cm+(30~50℃)(4)亚共析钢:T=Ac3+(30~80℃)(5)共析钢及过共析钢:T=A Cm+(30~50℃)(6)淬火加热时间为了估算方便起见,计算淬火加热时间多采用下列经验公式:t=a· K ·D︱ (不经预热) (7)t=(a+b)· K ·D︱(经一次预热) (8)t=(a+b+c)· K ·D︱(经二次预热) (9)式中t—加热时间(min);a—到达淬火温度的加热系数(min/mm);b—到达预热温度的加热系数(min/mm);c—到达二次预热温度的加热系数(min/mm);K—装炉修正系数;D︱--工件的有效厚度(mm)。

在一般的加热条件下,采用箱式炉进行加热时,碳素钢及合金钢a多采用1~mm;b 为~2min/mm(高速钢及合金钢一次预热a=~;b=~;二次预热a=~;b=~;c=~),若在箱式炉中进行快速加热时,当炉温较淬火加热温度高出100~150℃时,系数a约为~20秒/毫米,系数b不用另加。

若用盐浴加热,则所需时间,应较箱式炉中加热时间少五分之一(经预热)至三分之一(不经预热)左右。

工件装炉修正系数K的经验值如表2:表2 工件装炉修正系数K淬火加热温度按常规工艺,亚共析钢的淬火加热温度为Ac3+(30~50℃);(10)共析和过共析钢为Ac1+(30~50℃);(11)合金钢的淬火加热温度常选用Ac1(或Ac3)+(50~100℃)(12)回火加热时间对于中温或高温回火的工件,回火时间是指均匀透烧所用的时间,可按下列经验公式计算:t=aD+b (13)式中t—回火保温时间(min);D—工件有效尺寸;(mm);a—加热系数(min/mm);b—附加时间,一般为10~20分钟。

热处理fema

通过历史数据、经验反馈和专家评审等方式,确定 潜在失效模式的发生概率和严重程度。

分析失效原因及影响程度

针对每种潜在失效模式,分析 其可能的原因,如加热温度过 高、冷却速度过快、材料成分 不均等。

评估每种原因对失效模式的影 响程度,确定关键因素和敏感 因子。

通过实验验证、模拟分析等手 段,进一步确认失效原因和影 响因素的准确性和可靠性。

加热速度和加热温度

影响奥氏体的形成和晶粒大小 。

冷却速度

影响马氏体的转变和残余奥氏 体的量。

工艺参数

加热温度、保温时间、冷却速 度等。

保温时间

影响奥氏体的均匀化和碳化物 的溶解。

化学成分

合金元素对热处理工艺和性能 有重要影响。

03

热处理FMEA分析流 程

确定分析对象和目标

明确热处理过程中需要分析的具体对 象,如热处理设备、工艺参数、操作 过程等。

06

风险评估与改进措施

风险评估方法及应用

风险矩阵法

通过定义危害事件发生的可能性 和后果严重程度,在矩阵中确定

风险等级。

故障树分析

从系统不希望发生的事件开始,逐 步分析导致该事件发生的直接和间 接原因,直到找出基本原因。

定量风险评估

利用历史数据或模拟实验,对危害 事件发生的概率和后果进行量化评 估。

02

03

定期检查

定期对热处理系统进行全 面检查,及时发现并处理 潜在的安全隐患。

持续改进

根据检查结果和实际情况 ,持续改进热处理工艺、 设备和管理措施,提高系 统安全性。

员工培训

加强员工安全意识和技能 培训,提高员工对热处理 系统安全性的认识和应对 能力。

THANKS

感谢观看

应用余氏经验电子理论计算马氏体开始转变温度M_S

第4期

张山纲 :应用余氏经验电子理论计算马氏体开始转变温度 MS

55

为奥氏体中的 C 的质量分数 。

4 计算 MS 公式的建立

4. 1 计算 MS 的数学模型 与传统的计算 MS 的模型相同 ,由于阻碍马氏体

相变驱动力是前述 C2Fe 、C2Fe2Me 和 C2Mex2Mey 晶胞 中强 共 价 键 的 ICa2Fe 、nCa - Fe 、IAC2Me 、nAC2Me 、WC 、WMe 的 函 数 ,所以作者认为计算 MS 可以用下式表示 :

∑ E0C =

a

Ba

Ia na D ( na)

Fa

+

Bl

nl D ( nl)

f′+

bu am3 d

-

bu CW

(1) 式中 : B a 表示 a 键键能同时受到 u 和υ两个不同原 子的屏蔽 、交换效应的因子 。Ia 表示 a 键的等同键 数 。na 表示 a 键两原子 u 、υ的共用电子对数 。 Fa 表示 u 、υ两个原子对 a 键贡献的共价电子的成键能 力 。D ( na) 表示 a 键的键距 。B l = ( m + n) bμm bvn , m 、n 为 分子式中包含的 u 和υ原子数 , bu 、bυ 为 u 、υ元素晶

D ( nl) 是等效键距 。f′表示晶格电子成键能力 。 a 是 一个参数 , a = 011542 。m3 d 是原子的磁电子数 。 C

为一个参数 , C = 01907 P , P 值随元素而变化 。W =

(哑对电子 + 磁电子) Π外壳电子总数 。(1) 式中第一

项是共价键对结合能的贡献 ;第二项是晶格电子对结

Mex2Mey

晶胞

经验公式确定钢的热处理温度

钢的热处理工艺设计经验公式------------根据经验公式确定热处理的保温温度------------1 钢的热处理正火加热时间加热时间t=KD (1)式中t为加热时间(s);D使工件有效厚度(mm);K是加热时间系数(s/mm)。

K值的经验数据见表1。

表1 K值的经验数据正火加热温度根据钢的相变临界点选择正火加热温度低碳钢:T=Ac+(100~150℃)(2)3+(50~100℃)(3)中碳钢:T=Ac3+(30~50℃)(4)高碳钢:T=ACm+(30~80℃)(5)亚共析钢:T=Ac3+(30~50℃)(6)共析钢及过共析钢:T=ACm淬火加热时间为了估算方便起见,计算淬火加热时间多采用下列经验公式:t=a· K ·D︱ (不经预热) (7)t=(a+b)· K ·D︱(经一次预热) (8)t=(a+b+c)· K ·D︱(经二次预热) (9)式中t—加热时间(min);a —到达淬火温度的加热系数(min/mm );b —到达预热温度的加热系数(min/mm );c —到达二次预热温度的加热系数(min/mm );K —装炉修正系数;D ︱--工件的有效厚度(mm )。

在一般的加热条件下,采用箱式炉进行加热时,碳素钢及合金钢a 多采用1~mm ;b 为~2min/mm (高速钢及合金钢一次预热a=~;b=~;二次预热a=~;b=~;c=~),若在箱式炉中进行快速加热时,当炉温较淬火加热温度高出100~150℃时,系数a 约为~20秒/毫米,系数b 不用另加。

若用盐浴加热,则所需时间,应较箱式炉中加热时间少五分之一(经预热)至三分之一(不经预热)左右。

工件装炉修正系数K 的经验值如表2: 表2 工件装炉修正系数K淬火加热温度按常规工艺,亚共析钢的淬火加热温度为Ac 3+(30~50℃); (10)共析和过共析钢为Ac 1+(30~50℃); (11)合金钢的淬火加热温度常选用Ac 1(或Ac 3)+(50~100℃) (12) 回火加热时间对于中温或高温回火的工件,回火时间是指均匀透烧所用的时间,可按下列经验公式计算:t=aD+b (13)式中t—回火保温时间(min);D—工件有效尺寸;(mm);a—加热系数(min/mm);b—附加时间,一般为10~20分钟。

测钢的相变点的工艺流程

4.分析热谱:对于热分析法,可以使用热谱仪或其他热分析设备分析试样在加热过程中的热谱变化,如吸热峰、放热峰等。

三、数据处阶段

1.绘制曲线:根据测量得到的膨胀量、磁性变化或热谱数据,绘制相应的曲线,如膨胀曲线、磁性曲线或热谱曲线。

**[测钢的相变点的工艺流程]**

一、准备工作阶段

在进行测钢的相变点之前,需要进行一系列的准备工作,以确保测试的准确性和安全性。

1.确定测试标准:根据钢材的种类和用途,确定测试所依据的标准和规范,如ASTM E975-13a等。

2.选择测试方法:根据测试标准和钢材的特点,选择合适的测试方法,如膨胀法、磁性法、热分析法等。

In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!

2.确定相变点:根据曲线的特征和测试标准,确定钢材的相变点,如奥氏体转变温度、马氏体转变温度等。

3.计算相变热:对于热分析法,可以根据热谱曲线计算钢材在相变过程中的相变热。

第四章 马氏体转变

c轴 第三点阵

§4-2 马氏体转变的主要特征

• • • • • • • 概述 一、切变共格和表面浮凸现象 二、无扩散性 三、具有特定的位向关系 四、惯习面的不变性 五、马氏体相变具有一个形成温度范围 六、马氏体转变的可逆性

马氏体相变相对于珠 光体转变,是在低温下进 行的无扩散相变。对于钢 来说,此时不仅铁原子以 及置换型原子不能扩散, 而且间隙型碳原子也较难 以扩散(但尚有一定程度 的扩散)。故马氏体相变 具有一系列不同于扩散型 相变的特征。

第四章 马氏体转变

概述:

1.马氏体转变是由钢经A化后快速冷却抑制其扩散型分解,在降 低的温度下发生的无扩散型相变。M转变是钢件热处理强化的 主要手段,产生马氏体相变的热处理工艺称为淬火。因此,M 转变的理论研究与热处理生产实践有十分密切的关系。

2.由于钢的成分及热处理条件不同,所获得的马氏体形态和亚结 构亦不同,继而对钢的组织和力学性能产生影响。通过对M的 形成规律的了解,可以指导热处理生产实践,充分发挥钢材 潜力。 3.马氏体相变的含义很广泛,不仅金属材料,在陶瓷材料中也发 现马氏体相变。因此,凡是相变的基本特征属于切变共格型 的相变都称为马氏体相变,其相变产物都称为马氏体。

• 1.亚点阵概念 • 并非所有的C 原子都能占据可能位置,这些可能位置可分为 三组,每一组都构成一个八面体,C 原子分别占据着这些八 面体的顶点。由C 原子构成的八面体点阵称为亚点阵。

• c 轴称为第三亚点阵;b 轴称为第二亚点阵;a 轴称为第一 亚点阵。

a轴 第 > 0.0218% 体心正方 a=b≠c

若含碳量>> 0.0218% a≠b≠c c/a>1 但棱边夹角还是90º

c/a>1

上述关系对合金钢也适用,并可通过测定c/a数值 来确定马氏体的碳含量。

GCr15轴承钢的热处理工艺设计

热处理工艺课程设计说明书课程名称:金属热处理工艺学设计题目:GCr15轴承钢的热处理工艺设计院系:机械工程学院班级:材料成型及控制工程 XXXX 学号: 0 9 1 1 0 1 1 00学生姓名: idealwang指导教师:黄老师热处理工艺课程设计任务书目录1 热处理工艺课程设计的目的 --------------------42 零件的技术要求及选材 ------------------------4 2.1工作条件和技术要求 -------------------------4 2.2材料的选择 ---------------------------------52.3化学成分及合金元素的作用 -------------------63 热处理工艺课程设计的内容及步骤 ---------------7 3.1相变点的确定 ----------------------------------7 3.2热处理工艺 ----------------------------------8 3.2.1工艺流程-------------------------8 3.2.2热处理工艺参数的制定-------------10 3.2.3处理工艺卡片填写---------------------12 3.2.4作过程中的注意事项 ------------------------------12 3.3家具的设计或者选用及零件的摆布------------------------13 3.4热处理设备的选择-----------------------16 3.5组织特点和性能的分析 ------------------------------16 4总结---------------------------------------------215 收获和体会 ---------------------------------236 参考文献 -----------------------------------237 附表 1 热处理工艺卡 -------------------------25§1 热处理工艺课程设计的目的热处理工艺课程设计是高等学校金属材料工程专业一次专业课设计练习,是热处理原理与工艺课程的最后一个教学环节。

淬火马氏体测量

淬火马氏体测量

淬火马氏体测量是一种用于确定钢材淬火后形成的马氏体含量和组织形貌的测试方法。

这种测试方法通常用于评估钢材的淬火性能和确定淬火工艺参数。

淬火马氏体测量可以通过不同的方法来进行,其中常用的方法包括金相显微镜观察、差热分析和X射线衍射分析。

金相显微镜观察是一种常用的测试方法,通过对淬火后的样品进行金相组织观察,可以确定马氏体的形态、分布和含量。

这种方法需要将样品进行研磨、腐蚀和染色处理,然后在金相显微镜下观察和分析。

差热分析是一种通过测量材料在加热或冷却过程中的热量变化来确定马氏体转变的方法。

通过对样品进行加热和冷却,可以观察到马氏体转变时释放或吸收的热量变化,从而确定马氏体的形态和含量。

X射线衍射分析是一种通过测量材料在X射线照射下的衍射图样来确定马氏体的方法。

通过对样品进行X射线照射,可以观察到马氏体的衍射峰,从而确定马氏体的形态和含量。

淬火马氏体测量可以帮助工程师评估钢材的淬火性能,并确定合适的淬火工艺参数,以保证钢材具有所需的力学性能和组织形貌。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

例1. Calculate the change in volume that occurs when BCC iron is heated and changes to FCC iron. The lattice parameter of BCC iron is 2.863 A and of FCC iron is 3.591 A.

例2: 金刚石为碳的一种晶体结构,其晶格常数 a=0.357 nm,当它转变成石墨(ρ=2.25g/cm3) 结构时,求其体积改变百分数?金刚石的晶体 结构为复式面心立方结构,每个晶胞共含有8个 碳原子。

例2:金刚石为碳的一种晶体结构,其晶格常数

a=0.357 nm,当它转变成石墨(ρ=2.25g/cm3) 结构时,求其体积改变百分数?金刚石的晶体 结构为复式面心立方结构,每个晶胞共含有8个 碳原子。

Volume of BCC cell = a3 = 2.8633 = 23.467×10-30 (m3) Volume of FCC cell = a3 = 3.5913 = 46.307×10-30 (m3) But the FCC unit cell contains four atoms and the BCC unit cell contains only two atoms. Two BCC unit cells with a total volume of 46.934 will contain 4 atoms. Volume change/atom = (46.307 -46.934)/46.934 = -1.34% Steel contracts on heating!!

Ar1

e

Ac3

b' Ar3

亚共析钢

b T/℃

2). 钢膨胀曲线的分析 ab:珠光体转变为奥氏体;

bc: 铁素体溶解于奥氏体;

二次渗碳体的存在使高温区膨胀曲线明 显拐折;奥氏体膨胀系数比珠光体大 导致斜率增大;二次渗碳体不断溶解, 使奥氏体含碳量增高,比容增大,使 Arcm两旁斜率不同。

Ac1

△l

b Ar1 Ac3 Ar3 T/℃ 亚共析钢 共析钢

(直径3毫米在空气中保温5~10分钟)。

时间 t

t2

E

等温转变过程:经奥氏体化后,

立即冷却到等温温度;同时膨 胀仪也从记录膨胀和温度的关 系切换到记录膨胀和时间的关系。 等温条件下试样的伸长 和组织转变数量成正比

t1

O 温度 T

△l

C

A

△l

等温转变产物:过冷奥氏体在相变温度A1下不同温 度范围内可发生高温珠光体型转变(A1~550℃), 中温贝氏体(550℃~Ms)和低温马氏体型转变(比 热容大于奥氏体); 等温转变产物数量的确定:组织的转变量与膨胀量 成正比。转变50%所需要的时间即△l/2所对应的 时间。 奥氏体的中温转变通常不彻底,可借助金相方法, 对应温度下转变产物进行定量分析。然后再按转 变量与膨胀量成正比的关系,找出不同转变量所 对应的时间。 TTT图的绘制:在Ms点和Ac1点间,每隔 (2)马氏体转变点Ms的确定

(2)测定钢的CCT曲线(连续冷却转变曲线)

图 40CrNiMoA连续冷却转变热膨胀曲线

4. 淬火钢的回火

I: 80 ~ 160 ℃: 体积收 缩,ε 相碳化物析出, 马氏体正方度下降。 II: 230 ~ 280 ℃:体积膨 胀,残奥分解。 III: 260 ~ 360 ℃:体积收

缩,马氏体分解为铁素体和 碳化铁。 535 ℃回火:200 ℃出现拐折, 表明回火钢转变为铁素体和渗 碳体(弱铁磁相)。

马氏体转变膨胀曲线

Mf M50 C

B Ms

温度T

3. 研究钢的连续冷却转变

实际生产中,热处理多采用连续的冷却方式。需 要应用钢的连续冷却转变图(CCT)曲线了解 过冷奥氏体连续冷却转变的规律。CCT曲线的 建立,需首先测定不同冷却速度下的连续冷却 转变的膨胀曲线。

40CrNiMoA钢的冷却膨胀曲线: 为绘制CCT曲线,先取时间对数为横坐标,温度T纵坐 标绘出不同冷却速度的冷却曲线,将膨胀曲线上得到 的转变点,将开始及终了转变点联成光滑曲线便得到 CCT图。

5. 研究热循环对材 料的影响

• 在相变内热循环产生缺陷 和内应力。Ms-Mf; As-Af. • 冷却速度20℃/s,T-750℃.

5. 研究晶体缺陷

• 位错密度: N=(ρ NA/M)2/3Δ V/V

空位浓度: n/N=ΔV/V=3Δl/l =exp(-u/RT)

复习题

1.试用双原子模型说明固体热膨胀的物理本质。

1.3.4 膨胀分析的应用(组织转变

体积效应)

1。确定钢的组织转变温度: 温度变化(无相变)正常膨胀 钢加热 组织变化导致附加膨胀 1) 。转变点的测定

△l Ac1 a a' ae段: 珠光体转变为奥氏体 eb段:铁素体溶解于奥氏体

注:在确定钢组织转变临界点时, 为使结果有可比性,除对钢的成分 有严格要求外,还有下列要求: 1。原始组织应相同,常用退火态, 晶粒度相同。 2。相同加热及冷却速度(一般小于 200 ˚C/h,高合金钢冷却速度小于 120 ˚C/h 3。奥氏体化

△l Ac1Arcm

Accm

c

Ar1 T/℃

Ar1

T/℃ 过共析钢

2. 研究钢的等温转变

(1)测定过冷奥氏体等温转变的动力学曲线 试样:退化状态的材料制备试样。 钢的奥氏体化处理及等 温转变过程的膨胀曲线 奥氏体化温度:Ac1+(30~50℃);

或生产中实际淬火温度。

保温时间:由试样大小定;

过冷奥氏体等温 转变动力学转变图

△l

△lf

△lf/2

温度 T

开始 50% 终了

时间t

t1

t2 时间t

(2)马氏体转变点Ms的确定

优点:奥氏体转变为马氏体的体积效应最明显,用膨胀法测定 Ms点效果很好。 要求:多数钢测定Ms点需要很高的冷却速度:膨胀仪需具有淬 火机构和快速记录装置。常采用全自动快速膨胀仪。 马氏体转变量的确定:假定马氏体和奥氏体的膨胀系数相近, 转变量与膨胀量成正比,则可用下面方法: △l A D