环保增塑剂与PVC树脂的相容性测试报告

增塑剂及测试6P

增塑剂对PVC电缆料电性能的影响前言聚氯乙烯具有优良的耐腐蚀性、电绝缘性,尤其是具有耐燃自熄性,使聚氯乙烯已广泛地应用于电缆料的生产。

但聚氯乙烯是一种强极性聚合物,分子间作用力很大,需加热至一定温度方能显示塑性。

而聚氯乙烯对热极敏感,加热至130~140℃时就开始分解,因而聚氯乙烯的加工温度范围较窄,难于控制。

为了改善PVC的加工性及其使用性能,需添加各种助剂。

本文就加入增塑剂后,增塑剂对PVC电缆料电性能的影响作些研究。

1 实验条件1.1 实验设备双辊筒炼塑机、液压机、电阻计、高压电桥等。

1.2 配方(1)基本配方(质量份)PVC-SG2 100硬脂酸铅1三盐基硫酸铅5CaCO3(轻) 5(2)实验配方在基本配方中分别加入30、40、45、50份的DBP、TPP、DOP、TOTM、TCP、DIDP、M-50共计28个配方。

1.3 样品制备1.3.1 工艺流程称量 混料 压片 压光 裁片 用酒精擦净试样 测试1.3.2 工艺控制(1)压片根据配方称取各组分,搅拌均匀后,在炼塑机上炼片。

辊温控制在前辊160~170℃,后辊140~150℃,辊速比1∶1.35。

1.3.3 电缆片压光工艺(1)首先将由炼塑机炼成的片,置于液压机中,在预热过程中,利用液压机自身的质量压光。

(2)当液压机上、下压板温度均达160℃时,用10MPa以下的压力压10min。

(3)最后用5MPa的压力冷压,持续10min。

1.3.4 电性能测试条件按GB1044-70测试2 增塑剂对PVC电缆料体积电阻率(ρv)的影响增塑剂对PVC电缆料ρv的影响情况见图1。

在增塑剂用量都为35份时,PVC电缆料的ρv值从大到小的顺序为:M-50>TPP>TOTM>TCP>DOP>DIDP>DBP。

随各类增塑剂用量的增加,ρv的变化情况如表1(指各类增塑剂在独自使用时的不同份数范围内的相对变化情况)。

从表1可以看出,增塑剂用量从35 40份时,TOTM、TCP、M-50增塑的PVC电缆料电性能较好。

WT108 环保无毒增塑剂在一次性使用PVC手套中应用

WT108 环保无毒增塑剂在一次性使用PVC手套中应用聚氯乙烯(PVC)是世界上用量较大的合成树脂之一,具有质轻,强度高,阻燃,耐腐蚀,透明,绝缘等性能,广泛应用于手套、水管、异型材、玩具、医疗等领域,但是使用过程中必须添加增塑剂和稳定剂。

本文研究了市场上常用的几种PVC增塑剂和山东万图高分子材料生产的WT108增塑剂在手套领域中的应用,并比较了产品性能。

一:实验部分PVC糊树脂P-440,上海氯碱石化;钙锌液体稳定剂,市售;DOP,市售;DOTP,市售;WT108,山东万图高分子材料有限公司;环氧大豆油,工业级。

二:实验配方表1 实验配方表份数序号 1 2 3100份PVC PVC PVC40份DOP DOTP WT1085份ESO ESO ESO2份钙锌液体稳定剂钙锌液体稳定剂钙锌液体稳定剂三:实验过程将上述配好的二次糊料,用涂布机均匀涂于平整的玻璃模板上,把玻璃模板放入烘箱中塑化成膜,实验条件为220℃烘烤5in。

然后将试片裁成哑铃型样条,测定其拉伸强度和伸长率,计算其平均值,测定结果如表2。

表2 试片的力学性能力学性能DOP DOTP WT108抗拉强度/Mpa 17.46 17.54 18.04伸长率/% 417.98 415.37 423.62四:实验结果序号1产品微黄,雾;序号2黄,略透明;序号3完全透明。

序号1序号2序号3五:实验结论在生产一次性使用PVC手套上,山东万图高分子材料有限公司的WT108增塑剂完全可以取代市售的DOP和DOTP。

采用WT108制备的一次性使用PVC手套与市售的手套相比具有鲜明的特色,如完全不含有邻苯二甲酸酯增塑剂如DOP、DINP等,可达到完全环保无毒,而且性能更优。

活性增塑剂在聚氯乙烯中的固化及相分离研究的开题报告

活性增塑剂在聚氯乙烯中的固化及相分离研究的开题报告一、研究背景与意义随着人们对环保意识的不断加强,活性增塑剂在塑料行业中的应用越来越广泛。

活性增塑剂能够提高聚氯乙烯(PVC)的可加工性和耐热性,使其能够应用于更多的领域。

但是,活性增塑剂与PVC之间的相容性问题一直存在,导致加工条件不稳定,性能差异大,而且容易出现相分离等问题。

因此,通过研究活性增塑剂在PVC中的固化及相分离问题,可以有效地提高PVC材料的性能,降低生产成本,减少对环境的污染,具有重要的研究意义和实际应用价值。

二、研究内容本研究拟分为以下两个部分:1、活性增塑剂在PVC中的固化研究选择适当的活性增塑剂(DOP、DBP等),通过控制加工温度和时间等参数,对PVC中的活性增塑剂进行固化处理。

通过比较未经固化和已固化的PVC材料的加工性能、力学性能等指标,评价固化效果,找出最佳固化工艺条件。

2、活性增塑剂相分离问题的研究根据不同类型的活性增塑剂(一般增塑剂、多元酸酐增塑剂等)及其添加量,通过改变加工温度和时间等因素,探究PVC与不同类别、添加量活性增塑剂之间的相容性,观察材料的相分离情况,并进一步分析影响因素。

同时,寻找解决相分离问题的途径,如添加相容剂等。

三、预期成果通过本研究,可得到以下成果:1、找出PVC中最佳的活性增塑剂固化工艺条件,提高PVC的加工性能和力学性能。

2、探索不同类型和添加量的活性增塑剂在PVC中的相容问题,为材料设计提供数据支持和参考。

3、研究相分离问题的原因和解决途径,为PVC材料制备提供方案和方法。

四、研究方法本研究采用实验方法,具体实验流程如下:1、活性增塑剂固化实验:选取适当的活性增塑剂,调整加工温度和时间等参数,进行固化实验,比较不同处理条件下PVC材料的性能差异。

2、相分离实验:选取不同类型的活性增塑剂(一般增塑剂、多元酸酐增塑剂等),控制添加量,通过改变加工温度和时间等因素,观察材料相分离情况,并进一步分析影响因素和解决途径。

聚氯乙烯环保增塑剂性能分析

聚氯乙烯环保增塑剂性能分析刘少蔚CTI华测检测技术有限公司广东深圳518010摘要:PVC对增塑剂的吸收过程是与时间相关的非定常过程:首先是增塑剂树脂颗粒间隙润展缓慢吸收的“第一诱导期”;而后增塑剂分子获得能量得以活化,突破亚粒子皮膜而渗入和润展聚集粒子间隙使之溶胀,进入快速的“第一溶胀期”;第一溶胀达到平衡后,增塑剂分子开始在聚集粒子表面润展,突破初级粒子粘结力而渗入其间,吸收进入“第二诱导期”;经过“第二诱导期”的持续作用,PVC分子链各运动单元均被活化,增塑剂分子获得更高能量得以渗入到初级粒子,进入到PVC分子链段之间,达到分子水平的溶胀,吸收进入“第二溶胀期”。

关键词:聚氯乙烯;环保增塑剂;吸收;迁移;性能引言增塑剂是聚氯乙烯加工中最重要的助剂,其吸收量的大小、吸收所需时间及温度条件与加工工艺和制品性能都有着极为密切的关系。

增塑剂的用量影响着加工中的流动性、制品的刚性和韧性;吸收所需时间则影响着成型周期及生产效率。

增塑剂吸收的温度条件受制于PVC树脂的热不稳定性,同时也决定了其吸收速率。

PVC 制品应根据其所需性能,选择高效、环保的增塑剂和其它助剂,但增塑剂因其与PVC 的相容性差异,需要确定合适的配方并进行合理配伍才能发挥最佳效果。

然而新型的增塑剂由于在结构与性质与传统增塑剂有很大差异,有必要对其增塑性能进行较为详尽的研究,以满足实际加工和工业发展的需求。

二、实验原料与设备2.1原料悬浮聚氯乙烯(S-PVC):优级;偏苯三酸类增塑剂(TOTM);环氧大豆油增塑剂(ESO):Plac775;环氧化植物油增塑剂:Vif5705;硬脂酸甘油酷类增塑剂:Pac8;蓖麻醇酸酷类增塑剂:Flep8;LPlas-l增塑剂;LPlas-2增塑剂。

2.2设备和仪器离心机:800B型,上海安亭科学仪器厂;高温实验箱:WG100A,上海亿达华实验仪器有限公司;电子分析天平:AY220型,日本岛津制作所;扫描电子显微镜(SEM):JM-636OLV型,日本电子株式会社。

关于聚氯乙烯用环保型增塑剂的研究分析

关于聚氯乙烯用环保型增塑剂的研究分析发布时间:2022-10-13T06:14:17.086Z 来源:《科技新时代》2022年8期作者:李成杰[导读] 塑化剂在中国被称为增塑剂,是最重要的橡胶、塑料助剂之一,李成杰新疆圣雄能源氯碱厂,新疆吐鲁番 838000摘要:塑化剂在中国被称为增塑剂,是最重要的橡胶、塑料助剂之一,塑化剂也可用作许多化工产品的生产原料及中间体。

随着人们日益认识到增塑剂对环境、人体的影响,石油基资源的枯竭以及产品性能要求的日益提高,使得开发无毒、环保、安全且能够替代邻苯二甲酸酯类增塑剂的环保增塑剂已成为增塑剂行业的必然趋势,对环保型增塑剂的研究和应用也成为国内外科学家研究的重要课题。

下面本文就聚氯乙烯用环保型增塑剂进行简要阐述。

关键词:聚氯乙烯;环保型;增塑剂; 1环保型增塑剂概述绿色生态环保型增塑剂主要有柠檬酸酯类、环氧增塑剂与衍生品、生物增塑剂(高醇聚酮、聚己内酯、葡萄糖五丙酸酯、乳酸丁酯等)、甘油衍生品(单甘油酯、聚甘油、聚甘油单硬脂酸酯、三醋酸甘油酯、松香甘油酯、三丙酸甘油酯和月桂酸甘油酯)、丙烯酸酯、高分子增塑剂(乙烯-CO共聚物、蓖麻油基聚酯增塑剂、聚乙二醇、氯化聚乙烯)、高能增塑剂、马来酸酯、邻苯二甲酸酯、多元醇酯、二元酸酯、特殊增塑剂(对苯二甲酸二丁酯、磷酸酯、醚—酯增塑剂等)等。

另外,积极研究开发新产品,采用生态环保类的合成原材料,如醋酸、L-苹果酸、丁醇、粉末山梨醇、壳聚糖复合功能材料、聚乳酸复合材料等。

现对开发生物基生态绿色、无毒、环保高效、多功能增塑剂进行论述。

2环保增塑剂在聚氯乙烯中应用的研究 2.1环氧类增塑剂在聚氯乙烯中的应用环氧类增塑剂是一种毒性极低、环保、可降解的增塑剂,广泛用于塑料工业、橡胶工业、食品包装、医疗设备材料、涂料等领域。

与其他增塑剂相比,其结构中的环氧基可以吸收PVC在光或热降解过程中释放出的氯化氢,从而抑制或延迟PVC的连续分解,使得PVC产品具有良好的光热稳定性,并延长使用寿命。

生物基增塑剂异山梨醇酯的研究

第49卷第3期2021年2月广㊀州㊀化㊀工Guangzhou Chemical Industry Vol.49No.3 Feb.2021生物基增塑剂异山梨醇酯的研究邵广伟,贾㊀辉,王㊀勇,侯红霞(山东岩海建设资源有限公司,山东㊀烟台㊀264006)摘㊀要:以异山梨醇为原料合成了一种生物基增塑剂异山梨醇酯,通过与传统增塑剂邻苯二甲酸二辛酯(DOP)和对苯二甲酸二辛酯(DOTP)对比,考察了其聚氯乙烯(PVC)制片的应用性能㊂结果表明,合成的异山梨醇酯在PVC制片中具有更优良的力学性能㊁耐抽出性㊁耐挥发性及相容性,异山梨醇酯作为生物基增塑剂可替代传统增塑剂的DOP和DOTP用于PVC制品中㊂关键词:生物基增塑剂;异山梨醇;应用㊀中图分类号:TQ414㊀文献标志码:A文章编号:1001-9677(2021)03-0020-02㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀第一作者:邵广伟(1982-),男,工程师,主要从事油脂化工及有机合成研究㊂Study on Bio-based Plasticizer Isosorbide EsterSHAO Guang-wei,JIA Hui,WANG Yong,HOU Hong-xia(Shandong Yanhai Construction Resourcess Co.,Ltd.,Shandong Yantai264006,China)Abstract:A bio-based plasticizer isosorbide ester was synthesized from pared with traditional plasticizer dioctyl phthalate(DOP)and dioctyl terephalate(DOTP),its application properties in polyvinyl chloride (PVC)preparation were investigated.The results showed that the synthesized isosorbide ester had better mechanical properties,extraction resistance,volatile resistance and compatibility in PVC films.As a bio-based plasticizer,isosorbide ester can replace the traditional plasticizer DOP and DOTP used in PVC products.Key words:bio-based plasticizer;isosorbide;application聚氯乙烯(PVC)作为一种综合性能优良的通用性塑料,广泛用于包装材料㊁人造革㊁SPC地板㊁儿童玩具㊁鞋材㊁电线电缆等制品[1]㊂增塑剂是PVC制品中用量最大的一类助剂,其中邻苯二甲酸酯类增塑剂约占85%,出于安全和环保方面考虑,此类增塑剂的使用在全球范围内受到限制[2]㊂异山梨醇是一种类似芳香结构的生物基二醇,可与羧酸通过酯化反应得到异山梨醇酯,异山梨醇酯具有与苯二甲酸酯类增塑剂相似的化学结构具有良好的生物降解性,是一种潜在的新型生物基增塑剂[3-4]㊂本研究制备了异山梨醇酯增塑剂,通过与传统增塑剂DOP和DOTP对比,考察了其PVC制片的耐抽出性㊁耐挥发性㊁相容性以及相关力学性能等影响㊂1㊀实㊀验1.1㊀原料与试剂异辛酸(ȡ99%),天津市科密欧化学试剂有限公司;对甲苯磺酸(ȡ99%),天津博迪化工股份有限公司;二甲苯(ȡ99%),天津市永大化学试剂有限公司;异山梨醇(ȡ98%),江苏倍达医药科技有限公司;DOP和DOTP(工业级),山东齐鲁增塑剂股份有限公司;PVC(S-1000,工业级),中国石油化工股份有限公司齐鲁分公司;钙锌热稳定剂(工业级),广东原基新材料有限公司㊂1.2㊀仪器及设备DF-101S集热式恒温加热磁力搅拌器,巩义市予华仪器有限责任公司;JJ-1精密增力电动搅拌器,常州天瑞仪器有限公司;TY-7007双辊开炼机,江苏天源试验设备有限公司;QLB-25T平板硫化机,昆山科瑞特试验仪器有限公司;CP-25冲片机,昆山科瑞特试验仪器有限公司;LX-LL018微电脑拉力试验机,东莞市力雄仪器有限公司;LX-A邵氏硬度计,上海精密仪器仪表有限公司;DHG-9023A电热恒温鼓风干燥箱,上海申贤恒温设备厂㊂1.3㊀异山梨醇酯的制备将131g异山梨醇加入装有分水器㊁冷凝管的1L三口烧瓶中,加热至异山梨醇融化,开启搅拌,依次加入311g异辛酸,4g对甲苯磺酸和350mL二甲苯,继续加热至回流,待分水器中生成的水量不再增加,停止反应㊂通过减压蒸馏除掉二甲苯及未反应的异辛酸;加入固体碳酸氢钠中和催化剂,减压除水后,继续升温减压蒸馏,收集蒸馏出的馏分,即得增塑剂异山梨醇酯㊂1.4㊀PVC样片的制备将PVC树脂粉㊁增塑剂及钙锌热稳定剂按照质量比10050 2的比例加入烧杯中,搅拌均匀,160ħ在双辊开炼机上混炼6min,然后将开炼后的PVC片在平板硫化机上模压成型,温度175ħ,压力10MPa,时间5min㊂模压后的样片室温放置24h,根据性能测试需求裁片㊂第49卷第3期邵广伟,等:生物基增塑剂异山梨醇酯的研究21㊀1.5㊀性能测试拉伸性能测试:根据GB /T 1040-2006测试拉伸强度和断裂伸长率㊂硬度测试:根据GB /T 531-2008测试邵氏硬度㊂耐抽出性测试:根据GB/T 20499-2006,将样片裁成20mm ˑ20mm ˑ2mm 的裁片,分别浸泡在40ħ蒸馏水㊁异辛烷㊁3%乙酸㊁15%乙醇中48h,取出后在30ħ烘箱中干燥24h,记录前后质量变化㊂挥发性测试:根据ISO 176,将样片裁成20mm ˑ20mm ˑ2mm 的裁片,平放在铺有约5mm 厚的活性炭不锈钢托盘中,撒上约5mm 厚的活性炭,然后将托盘置于70ħ的烘箱中,24h 后取出,清除表面的活性炭,测试其质量损失㊂相容性测试:采用水价法测试,称取2.5g 增塑剂,加入25mL 丙酮,待完全溶解呈透明状态后,用蒸馏水进行滴定,开始出现混浊时即为滴定终点,读取蒸馏水耗用值[5]㊂2㊀结果与讨论2.1㊀力学性能分析分别将增塑剂DOP㊁DOTP㊁异山梨醇酯的PVC 样片,进行拉伸性能及硬度测试,测试结果如表1所示㊂表1㊀不同增塑剂PVC 样品的拉伸性能及硬度Table 1㊀Tensile properties and hardness of PVC filmswith different plasticizers增塑剂拉伸强度/MPa断裂伸长率/%邵氏硬度/DDOP21.829681DOTP 23.328481异山梨醇酯24.633281由表1可见,异山梨醇酯作为PVC 增塑剂制备样片的拉伸强度及断裂伸长率均大于DOP 和DOTP,硬度与DOP 和DOTP 无差别,因此合成的异山梨醇酯可完全作为主增塑剂使用,力学性能与DOP 和DOTP 媲美㊂2.2㊀耐抽出性分析PVC 制品中的增塑剂浸出,不仅影响材料的使用寿命,也会影响使用环境㊂增塑剂DOP㊁DOTP㊁异山梨醇酯的PVC 样片在不同溶剂中浸泡后的质量损失如表2所示㊂表2㊀PVC 样片在不同溶剂中的质量损失Table 2㊀Weight loss of PVC films in different solvents增塑剂质量损失率/%蒸馏水异辛烷3%乙酸15%乙醇DOP0.216.8 2.7 1.5DOTP0.112.6 2.5 1.3异山梨醇酯0.210.82.01.4由表2可见,不同增塑剂的PVC 样品在蒸馏水中浸泡后,质量变化较小,在异辛烷和3%乙酸中异山梨醇酯的质量损失小于DOP 和DOTP,在15%乙醇中异山梨醇酯的质量损失介于DOP 和DOTP 之间,这说明合成的异山梨醇酯作为PVC 增塑剂具有良好的耐抽出性㊂2.3㊀挥发性分析PVC 中的增塑剂以氢键或范德华力与PVC 分子链结合,与其他介质接触时,会逐渐从PVC 制品中迁移,挥发至其他介质中,影响制品的性能㊂增塑剂DOP㊁DOTP㊁异山梨醇酯的PVC 样片参照塑料增塑剂损失的测定活性炭法测试结果如表3所示㊂表3㊀PVC 样片在活性炭中的质量损失Table 3㊀Weight loss of PVC films in activated carbon增塑剂质量损失率/%DOP1.26DOTP 1.24异山梨醇酯1.20由表3可见,三种增塑剂样片的质量损失:DOP >DOTP >异山梨醇酯,表明合成的异山梨醇酯对比DOP 和DOTP 在PVC 制品中更不容易挥发,不容易从PVC 制品中迁移析出㊂2.4㊀相容性分析相容性是PVC 树脂与增塑剂之间的相互溶解能力,是增塑剂的基本特性㊂水价法通过增塑剂与水的相溶性表征增塑剂与PVC 树脂的相容性㊂不同增塑剂DOP㊁DOTP㊁异山梨醇酯的采用水价法测试结果如表4所示㊂表4㊀水价法测试结果Table 4㊀Test results in water interface method增塑剂耗用蒸馏水/mLDOP4.8DOTP 4.2异山梨醇酯5.3由表4可见,不同增塑剂的耗用蒸馏水顺序为:异山梨醇酯>DOP>DOTP,参照水价法原理,合成的异山梨醇酯与PVC 的相容性优于DOP 和DOTP㊂3㊀结㊀论以异山梨醇酯作为主增塑剂制得的PVC 制品,拉伸强度为26.4MPa,断裂伸长率达到332%,邵氏硬度D 81;分别在蒸馏水㊁异辛烷㊁3%乙酸㊁15%乙醇中40ħ浸泡48h,质量损失为0.2%㊁10.8%㊁2.0%㊁1.4%;在70ħ活性炭中24h 的质量损失是1.2%;水价法测试异山梨醇酯耗用蒸馏水5.3mL,证实了异山梨醇酯作为主增塑剂在PVC 制品中具有优良的力学性能㊁耐抽出性㊁耐挥发性及相容性㊂异山梨醇酯作为生物基增塑剂具有替代DOP 和DOTP 的潜力㊂参考文献[1]㊀王钰修,周昌林,高峻,等.甘油酯型聚氯乙烯增塑剂的研究[J].聚氯乙烯,2008,36(8):26-28.[2]㊀孙嘉慧,高长青,丁雪佳.环境友好增塑剂在PVC 中的应用[J].塑料,2019(1):58-61,66.[3]㊀杨勇,熊竹,张立生,等.异山梨醇基增塑剂对聚乳酸性能及结晶行为的影响[J].塑料助剂,2016(3):57-62.[4]㊀李永朋,崔然,奚桢浩,等.生物基增塑剂异山梨醇二庚酯在PVC中的应用[J].工程塑料应用,2020,48(3):22-27.[5]㊀王丽华.增塑剂与PVC 树脂的相容性及其塑化效率评价方法[J].塑料科技,1992(6):28-31.。

环保增塑剂环己烷-1,2-二甲酸二异辛酯增塑PVC性能研究

2 .X i n x i a n g T u o r e n Me d i c a l D e v i c e s C o . ,L t d . ,C h a n g y u a n 4 5 3 4 0 0,C h i n a )

mo d u l u s a t 1 0 0% e l o n g a t i o n a n d b r i t t l e t e mp e r a t u r e a l l d e c r e a s e d, a n d o n t he o t h e r h a nd, t he e l o n g a t i o n a t b r e a k a n d ma s s l o s s a t h i g h t e mp e r a t u r e a n d i n s o l v e n t s a l l i n c r e a s e d . T he c o mp a r i s o n wi t h t he p u r e PVC r e s i n i n d i c a t e d t h a t t h e s y n t h e s i z e d DEHCH s h o we d g o o d p l a s t i c i z i n g p e r f o r ma n c e.

A b s t r a c t :I n t h i s a r t i c l e d i( 2一e t h y l h e x y 1 )一1 ,2一c y c l o h e x a n e d i c a r b o x y l a t e( D E H C H) w a s

PVC制品中增塑剂DEHP含量的测定

82Vol.36 No.11 (Sum.199)November 2008理化测试文章编号:1005-3360(2008)11-0082-04邻苯二甲酸二(2-乙基己酯)(DEHP)作为聚氯乙烯(PVC)的增塑剂被广泛应用。

DEHP与PVC分子之间以范德华力和氢键相连,可随时间的推移,由PVC制品中迁移出来,对环境造成污染;另外,DEHP可通过呼吸、饮食和皮肤接触进入人体内,使人慢性中毒[1]。

目前DEHP的测定方法主要为气相色谱法[2-7],例如美国环保总局为测定水中DEHP而采用的GC-ECD-MS法[4];Hao-Yu Shen建立的GC-EI-SIM-MS法[5];张双灵等建立的食品塑料袋中DEHP的GC-FID检测法[7]。

GC检测器易受其他有机物污染,灵敏度波动较大,对样品的前处理要求较高,且邻苯二甲酸酯类增塑剂沸点较高,要求有较高的汽化温度及柱温,因而GC测定DEHP的应用受到了限制。

李满秀等[8]利用Fenton反应产生的羟基自由基与邻苯二甲酸酯水解产生的邻苯二甲酸钠反应,生成具有荧光的羟基邻苯二甲酸钠,然后采用荧光法间接测定样品中的邻苯二甲酸酯。

本实验在此基础上建立了荧光光度法测定PVC制品中DEHP的方法,该方法降低了对仪器设备的要求,为制定相关标准、保障医用材料和食品包装材料的安全提供了依据。

1 实验部分1.1 仪器与试剂摘 要 :建立了荧光光度法间接测定聚氯乙烯(PVC)制品中邻苯二甲酸二(2-乙基己酯)(DEHP)含量的方法。

PVC制品中的DEHP经超声提取后,碱性水解生成邻苯二甲酸钠,将其置于pH值为7.6的磷酸盐缓冲溶液中,同Fenton反应产生的羟基自由基(•OH)反应,生成具有荧光的羟基邻苯二甲酸钠,测定其荧光强度可求出DEHP的含量。

DEHP浓度在4.28×10-2 ~2.14 mg/ml范围内与荧光强度呈线性关系,相关系数为0.9954。

本测定方法操作简便,具有较高的灵敏度和准确度。

聚氯乙烯的动态粘弹性测量增塑剂的影响

聚氯乙烯的动态粘弹性测量—增塑剂的影响—应用技术部大久保信明1.前言增塑剂被添加到热塑性聚合物中,可降低该材料的玻璃化转变点,使塑性加工简单化,从而使最终成品具有合适的柔软性。

绝大部分的增塑剂被用于聚氯乙烯(PVC)的软质产品(薄膜、薄片和电线绝缘材料等)中。

除PVC以外,聚醋酸乙烯、聚偏二氯乙烯或聚酰胺(尼龙)等产品中也会用到。

增塑剂可以分为邻苯二甲酸酯类、磷酸酯类或脂肪酸酯类等,分别用于不同的目的和用途。

通过测量动态粘弹性,可以评价增塑剂使得聚合物塑化后粘弹性行为的变化。

由于该方法可对不同种类和浓度的增塑剂所导致的粘弹性特性的差异进行评价,因此是对最终产品所要求的特性进行确认的有效方法之一,目前已被广泛使用。

本节将介绍增塑剂对PVC的动态粘弹性行为所产生的影响。

使用PVC中最为常用的增塑剂DOP(邻苯二甲酸二辛酯),调查并报告塑化时粘弹性特性的差异和增塑剂浓度差异引起的变化。

2.实验试样选用未经塑化的PVC和分别经过10wt%和20wt%的DOP塑化的PVC三种材料。

各试样均采用模压成形工艺加工成厚度约为2mm的板状,取一部分作为粘弹性测量用试片。

试验仪器使用精工产的SDM5600H流动站以及与之连接的DMS120粘弹性分光仪(弯曲模块)。

变形模式为弯曲模式,测量频率为0.5,1,2,5及10Hz5种,测量温度范围为-120~150℃,升温速率为2℃/min。

3.测量结果图1为PVC粘弹性光谱,是同时测量温度分散和频率分散的结果,即0.5Hz~10Hz 范围内5种测量频率下的E’、E”及tan δ曲线。

在PVC(图1)的测量结果中可观察到,在高温侧存在α和β两种分散。

从这些分散的归属来看,α分散和β分散分别捕捉到的是主分散(玻璃化转移)、局部模式缓和1)℃的储存弹性模量E’、主分散的损失弹根据这些结果,可将各试样在-100℃和120时性模量E”和tan δ的峰顶温度及主分散的表观活化能ΔE汇总成表1。

环保型增塑剂对丙烯酸酯乙烯丙烯酸酯共混胶性能的影响

进剂与硫化剂,再次翻炼后,按照“先左后右”的顺序,使用切割刀进行三次切割作业;(5)执行5~6次三角包作业后,可将辊距参数调大,出片后即完成混炼胶的制备[1]。

1.2.3 硫化胶制备将试样(硫化尺寸的参数为:长与宽100mm ,厚度2mm)放置于常规的平板硫化机后,控制作业温度至180℃以上,正硫化时间为1.5倍;B 型压缩永久变性测试试样时间可设置为2倍。

在此基础上,在老化箱内完成二段硫化作业(作业温度应略低于180℃,但不可过低,全过程持续时间不得低于5h)。

1.3 分析测试指标(1)检测共混胶在180℃作业温度下,反应10min 后的硫化特性,使用GB/T 16584—1996标准;(2)测试共混胶试样的物理机械性能(主要观察内容为邵尔A 硬度以及拉伸性能),使用GB/T 531.1—2008以及GB/T 528—2009标准;(3)检测共混胶置于150℃环境下70h 后的耐老化性能,适用BG/T 3512—2001标准;(4)与(3)的外部环境条件相同,额外添加ASTM No 1 IRM903标准检测油,分析共混胶的耐油性能,适用GB/T 1690—2010标准;(5)维持相同条件不变,额外增设压缩率(需控制在25%),检测共混胶试样的压缩永久变形性能,适用GB/T 7759—2015标准;(6)借助1型DSC 检测仪器,设置氮气气氛,将升温速率控制在10℃/min ,在-80~50℃的条件下,测试共混胶试样的差示扫描量热(DSC);(7)保持氮气气氛不变,将升温速率调整至20℃/min ,控制环境温度为300~600℃,测试共混胶试样的热稳定性;(8)去除氮气气氛,将升温速率降至3℃/min ,控制频率为1~2Hz ,温度为-60~20℃,测试共混胶试样的动态力学性能。

2 结果与综合讨论2.1 共混胶的硫化特性分析向ACM 及AEM 共混胶内加入增塑剂后,约10秒时间后,试样的硫化特性呈现微弱下降的趋势,从初始的0.2N ·m 降低至0.1N ·m(最低值)。

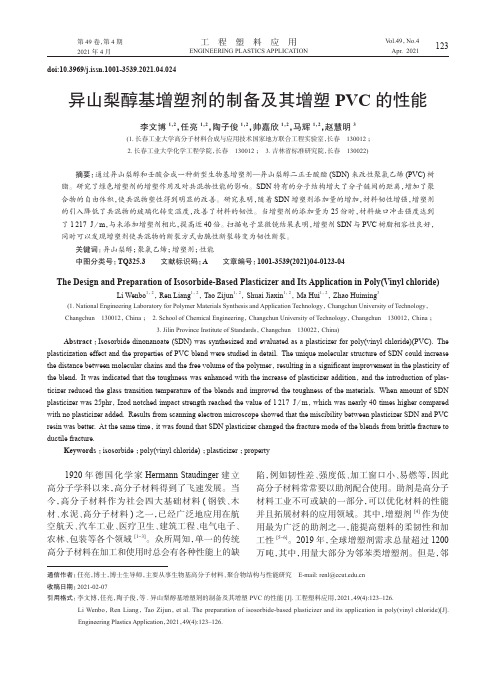

异山梨醇基增塑剂的制备及其增塑PVC的性能

工 程 塑 料 应 用ENGINEERING PLASTICS APPLICATION第49卷,第4期2021年4月V ol.49,No.4Apr. 2021123doi:10.3969/j.issn.1001-3539.2021.04.024异山梨醇基增塑剂的制备及其增塑PVC 的性能李文博1,2,任亮1,2,陶子俊1,2,帅嘉欣1,2,马辉1,2,赵慧明3(1.长春工业大学高分子材料合成与应用技术国家地方联合工程实验室,长春 130012;2.长春工业大学化学工程学院,长春 130012; 3.吉林省标准研究院,长春 130022)摘要:通过异山梨醇和壬酸合成一种新型生物基增塑剂—异山梨醇二正壬酸酯(SDN)来改性聚氯乙烯(PVC)树脂。

研究了绿色增塑剂的增塑作用及对共混物性能的影响。

SDN 特有的分子结构增大了分子链间的距离,增加了聚合物的自由体积,使共混物塑性得到明显的改善。

研究表明,随着SDN 增塑剂添加量的增加,材料韧性增强,增塑剂的引入降低了共混物的玻璃化转变温度,改善了材料的韧性。

当增塑剂的添加量为25份时,材料缺口冲击强度达到了1 217 J /m ,与未添加增塑剂相比,提高近40倍。

扫描电子显微镜结果表明,增塑剂SDN 与PVC 树脂相容性良好,同时可以发现增塑剂使共混物的断裂方式由脆性断裂转变为韧性断裂。

关键词:异山梨醇;聚氯乙烯;增塑剂;性能中图分类号:TQ325.3 文献标识码:A 文章编号:1001-3539(2021)04-0123-04The Design and Preparation of Isosorbide-Based Plasticizer and Its Application in Poly(Vinyl chloride)Li Wenbo 1, 2, Ren Liang 1, 2, Tao Zijun 1, 2, Shuai Jiaxin 1, 2, Ma Hui 1, 2, Zhao Huiming 3(1. National Engineering Laboratory for Polymer Materials Synthesis and Application Technology , Changchun University of Technology , Changchun 130012, China ; 2. School of Chemical Engineering , Changchun University of Technology , Changchun 130012, China ;3. Jilin Province Institute of Standards , Changchun 130022, China)Abstract :Isosorbide dinonanoate (SDN) was synthesized and evaluated as a plasticizer for poly(vinyl chloride)(PVC). The plasticization effect and the properties of PVC blend were studied in detail. The unique molecular structure of SDN could increase the distance between molecular chains and the free volume of the polymer ,resulting in a significant improvement in the plasticity of the blend. It was indicated that the toughness was enhanced with the increase of plasticizer addition ,and the introduction of plas-ticizer reduced the glass transition temperature of the blends and improved the toughness of the materials. When amount of SDN plasticizer was 25phr ,Izod notched impact strength reached the value of 1 217 J /m ,which was nearly 40 times higher compared with no plasticizer added. Results from scanning electron microscope showed that the miscibility between plasticizer SDN and PVC resin was better. At the same time ,it was found that SDN plasticizer changed the fracture mode of the blends from brittle fracture to ductile fracture.Keywords :isosorbide ;poly(vinyl chloride);plasticizer ;property1920年德国化学家Hermann Staudinger 建立高分子学科以来,高分子材料得到了飞速发展。

环保增塑剂与PVC树脂的相容性测试报告

与PVC树脂的相容性相容性是指PVC树脂与增塑剂的相互溶解能力。

若两者的相容性好,加热塑化时的温度越低(即能耗越低),同时增塑剂不易从制品中析出,制品的柔软性越好,使用寿命越长,因此相容性是增塑剂最基本、最重要的特性。

在PVC 人造革的热加工过程中,若增塑剂与PVC树脂的相容性好,则可相应降低塑化温度(能耗),这有利于企业降低生产成本并树立节能绿色形象。

对于极性的PVC树脂而言,极性较大的增塑剂与其相容性较好,按此原理,实验方案分别采用水价法和溶解温度试验法评价增塑剂与PVC树脂的相容性。

2.1实验原料表表2.1相容性测定过程中所使用的原料及试剂名称生产厂家备注环保增塑剂YL820 OCEAN邻苯二甲酸二辛酯(DOP) 广东高明雄业工业级邻苯二甲酸二丁酯(DBP) 广东揭阳春达工业级丙酮广州试剂厂分析纯聚氯乙烯(PVC) 韩国韩华乳液法(KM-31)2.2实验方案 2.2.1水价法由于水分子是极性的,因此通过测定增塑剂与水的相容性(即水价法)可以间接表征增塑剂与PVC树脂的相容性,这种方法目前己被行业广泛认可和采用。

在水价法中,样品耗用的蒸馏水毫升数越多,表明该样品与水或PVC树脂的相容性越好。

称取增塑剂2.5克,加入25毫升丙酮,待完全溶解呈透明状态后,采用蒸馏水进行滴定,开始出现浑浊时即为滴定终点,读取蒸馏水耗用毫升数。

每个样品测定5次,最终结果以算术平均值士标准偏差表示。

表2.22.2.3溶解温度试验法溶解温度试验法是一种直接获得增塑剂与PVC树脂相容性数据的检测手段。

一般而言,这种方法与水价法的评价结果是一致的,有一定规律性。

其评价标准为:在一定条件下,PVC树脂在增塑剂中的溶解温度越低表明两者的相容性越好,反之亦然。

将PVC树脂与增塑剂配制成PVC质量分数为2%的悬浮液,然后加入玻璃试管中,在摇动下用油浴加热,控制升温速度为5°C/min,直至悬浮液变透明为止,测量此时的温度即为PVC的溶解温度。

聚氯乙烯塑料中磷苯二甲酸酯增塑剂的测定编制说明(送审稿)

《玩具及儿童用品聚氯乙烯塑料中邻苯二甲酸酯增塑剂的测定》中华人民共和国国家标准编制说明一、 标准编制概况全国玩具标准化技术委员会于2006年下达了国家标准《氯乙烯塑料玩具及儿童用品中邻苯二甲酸酯增塑剂的检测方法》的制定计划任务(项目号20068714-T-607),广东出入境检验检疫局技术中心玩具实验室为主要起草单位,并于2007年开始制定标准。

全国玩具标准化技术委员会于2007年6月15日召集玩具标委会委员、相关单位专家、企业代表及起草组成员在广东省广州市召开了“标准起草组及专家会议”。

会上介绍了任务来源,并讨论了标准制定的总体思路、标准框架,与会代表对起草组初步完成的草案进行了审查,并对起草组在起草过程中所发现的问题进行了讨论,并通过决定:由起草组根据会议修改意见完成修改稿,交相关单位征求意见,并由组长单位组织进行比对试验和征求意见工作。

会后,由主要起草单位组织编写完成了征求意见稿,并发送到全国有关玩具检测机构、科研单位、外资专业实验室、玩具生产企业征求意见,同时也组织了比对试验。

并在回收的几十多条意见的基础上进一步完善标准,形成“送审稿”。

起草组遵循国家标准GB/T 1.1-2000《标准化工作导则—第1部分:标准的结构和编写规则》和GB/T 20001.4-2001《标准编写规则—第4部分:化学分析方法》的要求进行此项标准的编写。

并根据GB/T 1.1-2000附录D(规范性附录)标准名称的起草的要求,把原来标准名称“氯乙烯塑料玩具及儿童用品中邻苯二甲酸酯增塑剂的检测方法”更改为:“玩具及儿童用品聚氯乙烯塑料中邻苯二甲酸酯增塑剂的测定”。

其中,“玩具及儿童用品”为引导要素。

查阅大部分标准,“聚氯乙烯塑料”是习惯用语,而“氯乙烯塑料”比较少见,因此采用前者。

并按照要求,英文名称要避免使用“Method for…”的表述,因此,英文名称由“Method for the determination of phthalate plasticizers in vinyl chloride plastic toys and children's products”更改“Toys and childcare products —Determination of phthalate plasticizers in poly vinyl chloride plastic”,而中文名称的“…的检测方法”也更改为“…的测定”。

【开题报告】脂肪族聚酯聚氯乙烯相容性的研究

开题报告高分子材料与工程脂肪族聚酯/聚氯乙烯相容性的研究一、选题的背景和意义聚氯乙烯( PVC) 作为原材料已被广泛应用于食品包装、玩具、医疗用品、化妆品、鞋、塑料门窗等产业。

PVC薄膜、容器等制品是以PVC树脂为主要原料, 添加增塑剂、稳定剂、防老化剂、阻燃剂等助剂加工制成的。

同时,聚氯乙烯(PVC)具有价格低廉、阻燃性好、耐溶剂、耐臭氧、化学稳定性优良等优点。

讯和包装等各个领域获得了广泛的应用但是PVC是一种强极性聚合物也存在一些明显的缺陷,分子间有很大的作用力需加热到一定的温度方能显示塑性,它的粘流态温度和分解温度非常接近,当加热到130℃~140℃时就开始发生严重的分解,变成棕色或黑色。

这样变色的聚合物,加工性能劣化,产品性能下降。

由于分子间的强作用力使制品变得坚硬而缺乏弹性和柔韧性。

增塑剂是一种加入到材料(通常是塑料、树脂或弹性体)中以改进它们的加工性、可塑性、柔韧性、拉伸性,但不会改变被增塑材料基本化学性质的物质。

增塑剂的加入,可以降低PVC分子链间的作用力,使PVC塑料的玻璃化温度、流动温度与所含微晶的熔点均降低、可提高树脂的可塑性,使制品柔软、耐低温性能好。

增塑剂在PVC 中的用量可占整个增塑剂用量的98%以上,因此增塑剂的发展和PVC工业的发展息息相关。

增塑剂的品种很多,如脂肪族二元酸酯、苯甲酸酯、柠檬酸酯、环氧化合物、氧化烃化合物、磷酸酯、邻苯二甲酸酯、苯多羧酸酯、石油酯和聚酯等。

柠檬酸三正丁酯(TBC)具有相容性好、增塑效率高、无毒、挥发性小等优点,而且经其增塑后,塑料低温挠曲性能好,在熔封时对热稳定、不变色,其耐寒性、耐光性、耐水性、抗霉性优良。

但在使用时比目前普遍使用的邻苯二甲酸二辛酯(DOP)易析出。

邻苯二甲酸二辛酯(DOP)是软质PVC制品的主要增塑剂之一,成本较低,合成工艺也不复杂,增塑效果突出,但是由于DOP等邻苯二甲酸酯类增塑剂易发生迁移现象,发达国家都采取了相应的措施,限制其在儿童玩具、食品包装等方面的应用,因此发展耐久性、抗迁移增塑剂是今后塑料工业发展的必然趋势。

几种PVC用增塑剂的增塑与耐久性能研究

几种PVC用增塑剂的增塑与耐久性能研究王汇淄;丁煜;张迪;高传慧【摘要】Phthalate‐based plasticizers are the most added additives in polyvinyl chloride ,however ,it was found that the monomer‐type plasticizer had poor migration resistance and potentialcarcinogenicity ,which seriously affected the application performance and service life of the product .Polypropylene glycol adipate (PPA ) , epoxy soybean oil (ESO ) and dioctyl phthalate (DOP) were compounded in this paper .The mechanical properties ,plasticizing efficiency ,thermal properties and durability of the plasticizer were investigated.The results show that the plasticizing efficiency of 40DOP/10PPA and 40DOP/10ESO is better than 110%,the performance of anti‐extraction and anti‐volatilization is much better than DOP ,which can greatly reduce the glass transition temperature of PVC and improve its processing performance of PVC.%邻苯二甲酸类增塑剂是聚氯乙烯中添加量最多的助剂,但研究发现,这种单体型增塑剂耐迁移性能差,具有潜在的致癌性,严重影响产品的应用性能和使用寿命,环保安全的高效增塑剂成为目前的研发热点.将环保增塑剂聚己二酸丙二醇酯(PPA)和环氧大豆油(ESO)与邻苯二甲酸二辛酯(DOP)进行了一定比例的复配,通过考察力学性能、增塑效率、热性能和耐久性能,探讨了复配增塑剂的增塑性能.结果表明,40DOP/10PPA 、40DOP/10ESO增塑PVC的效果较好,增塑效率均达到110% 以上,其耐抽出、耐挥发性能远远优于DOP ,且能极大地降低PVC的玻璃化转变温度,提高PVC的价格性能.【期刊名称】《石油化工高等学校学报》【年(卷),期】2018(031)004【总页数】7页(P20-26)【关键词】增塑剂;DOP;环氧大豆油;聚己二酸丙二醇酯;复配【作者】王汇淄;丁煜;张迪;高传慧【作者单位】青岛科技大学化工学院,山东青岛266042;青岛科技大学化工学院,山东青岛266042;青岛科技大学化工学院,山东青岛266042;青岛科技大学化工学院,山东青岛266042【正文语种】中文【中图分类】TE626;TB324PVC是目前世界上产量最大的合成树脂产品之一,其价格低廉,广泛应用于生活、交通等各个领域[1-2]。

环境影响评价报告公示:年产10万吨环保增塑剂(包括氯代植物油甲酯47000..

目录前言 (5)一、项目由来 (5)二、关注的环境问题 (6)三、环评委托及评价工作过程 (7)四、“三线一单”控制要求 (7)五、环境影响报告书主要结论 (9)1总论 (10)1.1评价目的及指导思想 (10)1.1.1评价目的 (10)1.1.2指导思想 (10)1.2编制依据 (10)1.2.1环保法律、法规 (11)1.2.2地方法规政策 (13)1.2.2相关导则及技术规范 (14)1.2.3项目依据 (14)1.3评价重点 (15)1.4评价工作等级 (15)1.4.1大气环境影响评价等级 (15)1.4.2地表水环境影响评价等级 (16)1.4.3声环境影响评价等级 (16)1.4.4地下水环境影响评价等级 (16)1.4.5环境风险评价等级 (17)1.5评价范围 (17)1.5.1大气环境影响评价范围 (17)1.5.2地表水环境影响评价范围 (17)1.5.3声环境影响评价范围 (17)1.5.4地下水环境影响评价范围 (17)1.5.5环境风险评价范围 (17)1.6评价标准 (17)1.6.1环境质量标准 (18)1.6.2污染物排放标准 (19)1.7环境影响因素识别及评价因子筛选 (21)1.7.1环境影响因素识别 (21)1.7.2评价因子筛选 (21)1.8规划及相关政策相符性 (22)1.9环境保护目标 (22)2建设项目概况 (25)2.1项目概况 (25)2.1.1项目基本情况 (25)2.1.3主要设备选型 (29)2.1.4储运方案 (33)2.1.5总平面布置 (34)2.1.6劳动定员及工作制度 (36)2.1.7公用工程 (36)2.2工艺过程分析 (36)2.2.1氯代植物油甲酯 (36)2.2.4聚氨酯填缝剂 (40)2.3原辅料用量 (41)3.2.6污染源分析 (44)3环境质量现状评价 (58)3.1区域环境概况 (58)3.1.1自然环境 (58)3.1.2安徽省精细化工产业基地概况 (60)3.2环境质量现状监测与评价 (61)3.2.1大气环境质量现状监测 (61)3.2.2地表水环境现状监测与评价 (64)3.2.3地下水环境现状监测与评价 (67)3.2.4声环境现状监测与评价 (73)3.2.5土壤环境现状监测与评价 (73)4环境影响预测及评价 (75)4.1施工期环境影响分析 (75)4.1.1施工计划与工程量 (75)4.1.2拟建项目施工场地周围敏感点 (75)4.1.3施工期大气环境影响分析 (75)4.1.4施工期噪声环境影响分析 (76)4.1.5施工期水环境影响分析 (79)4.1.6施工期固废环境影响分析 (79)4.2营运期环境影响预测及评价 (80)4.2.1地表水环境影响分析 (80)4.2.2地下水环境影响分析 (80)4.2.3空气环境影响预测 (110)4.2.3.1气候特征 (110)4.2.3.2污染气象分析 (110)4.2.3.3近20年气象统计结果 (111)4.2.3.4环境影响预测 (111)4.2.4环境噪声影响分析 (115)4.2.4.1主要生产设备噪声源强分析 (115)4.2.4.2预测点布设 (115)4.2.4.3预测模式 (115)4.2.4.4预测结果 (117)4.2.4.5环境噪声预测评价 (117)4.2.5固体废物处理处置及环境影响分析 (117)5环境风险评价 (121)5.1环境风险识别 (121)5.1.1物质危险性识别 (121)5.1.2生产过程的危险性识别 (121)5.2风险评价工作等级与评价范围 (122)5.3源项分析 (125)5.3.1最大可信事故及发生概率 (125)5.3.2事故假定及源项分析 (127)5.4后果分析 (129)5.4.1大气环境影响分析 (129)5.5风险水平及评价 (134)5.6.2应急措施及应急预案 (139)5.6.3三级联动 (143)6环境污染防治对策及建议 (145)6.1施工期污染防治对策 (145)6.1.1大气污染防治对策 (145)6.1.2水污染防治对策 (145)6.1.3噪声污染防治措施 (145)6.1.4固废防治对策 (146)6.2运营期污染防治对策 (146)6.2.1废水污染防治对策 (146)6.2.1.1废水污染治理措施 (146)6.2.1.2企业废水进入基地污水处理厂处理的可行性论证 (146)6.2.1.3废水污染防治对策与建议 (147)6.2.2废气污染治理措施 (147)7.2.3固体废弃物污染防治对策 (150)6.2.4噪声污染防治对策 (151)6.2.5地下水污染防治措施 (152)6.2.5.1防治原则 (152)6.2.5.2源头控制 (152)6.2.5.3分区防渗措施 (152)6.2.5.4污染监控 (154)6.2.5.5应急措施 (155)7环境管理及环境监测计划 (157)7.1建设单位污染物排放基本情况 (157)7.1.1产排污节点、污染物及污染治理设施 (157)7.1.2污染物排放清单 (157)7.1.3信息公开 (158)7.2环保管理机构 (158)7.2.1管理机构 (158)7.2.2管理制度 (158)7.3环境监测计划 (160)7.3.1废水 (160)7.3.2大气 (160)7.3.3噪声 (160)7.3.4地下水 (160)7.3.5监测数据管理 (161)7.4排污口规范化 (161)7.4.1废气排放口 (161)7.4.2废水排放口 (161)7.4.3噪声排放源 (162)7.4.4固体废物贮存(处置)场 (162)7.4.5设置标志牌要求 (162)7.5项目“三同时”环保设施一览表 (163)8环境经济损益分析 (165)8.1环保费用估算 (165)8.2主要环境经济损益指标分析 (165)8.3环境经济损益分析小结 (166)9评价结论 (167)9.1建设项目建设情况 (167)9.2环境质量现状 (167)9.3污染物排放情况 (167)9.4主要环境影响评价 (168)9.5公众意见采纳情况 (169)9.6评价结论 (169)附件及附表附件附件1环评委托书附件2马发改办[2015]41号附件3营业执照附件4项目土地使用权证附件5供热意向书附件6废水处理服务协议书附件7氯气供气及副产盐酸和尾气吸收含盐溶液接受框架协议附件8醋酸外售协议附件9环境质量现状监测报告附件10化工基地产业规划批复文件附表建设项目环评审批基础信息表前言一、项目由来由于人们对健康的追求,环保意识的提高,各类环保型塑胶、塑料制品需求越来越大,相应对各类增塑剂产品提出了更高的纯度及卫生要求。

一种聚氯乙烯材料的制备加工与性能测试

一种聚氯乙烯材料的制备加工与性能测试0 前言PVC是由氯乙烯单体经过加成聚合反应制得的热塑性树脂,目前是五大通用树脂之一。

PVC树脂价格低廉,不易燃,综合性能优异,用它可以制成薄膜,硬管,纤维,人造革,它也是塑料建材的主要原料。

PVC树脂可以被制成软质或硬质制品。

制品的“软”“硬”很大程度上决定于成型配方中增塑剂的含量。

增塑剂是一种加入到材料中以改进它们的加工性、可塑性、拉伸性但不会改变被增塑材料基本化学性质的物质。

加入增塑剂,可以降低PVC 分子链间的作用力,使PVC 塑料的玻璃化温度、流动温度与所含微晶的熔点均降低,提高树脂的可塑性和耐低温性能。

增塑剂改性PVC 主要作用有两点:一是降低PVC 的熔融温度和熔体黏度,从而降低其加工温度,二是赋予PVC 制品以柔软性、弹性和耐低温性能。

增塑剂按其作用原理和作用方式,可分为内增塑剂和外增塑剂两种[1]。

PVC的增塑机理主要有两种[2],一种是体积效应,主要是对非极性增塑剂而言,其作用机理是将非极性增塑剂的分子插入树脂的分子链中间,增大分子间的距离,从而削弱分子间的作用力,降低熔体黏度,增加分子链的柔顺性。

此类增塑剂的加入量越多,其体积效应越大。

另一种是屏蔽效应,主要是针对极性增塑剂而言,其作用机理是用极性增塑剂与极性聚合物之间的相互作用代替了聚合物之间的极性引力,从而削弱了分子间的作用力,降低熔体黏度[3] 。

邻苯二甲酸二辛酯(DOP是PVC塑料制品不可缺少的主要增塑剂,它与树脂相容性好,耐各类溶剂,萃取性优良,在聚氯乙烯产品的配方组成中稳定性好。

因此了解增塑剂的用量对PVC材料硬度的影响和变化规律对工业生产有重要意义。

1 实验部分1.1 原料与试剂聚氯乙烯(PVC树脂(P2500,北京化工二厂生产);邻苯二甲酸二(2-乙基己)酯(DOP ;硬脂酸钙(CaSt);硬脂酸锌(ZnSt1.2 设备和器皿设备:XJ-01 型塑料挤出机(吉林大学科教仪器厂;热机分析仪(TMAQ400EM美国TA仪器公司);电动搅拌器;油浴锅; 万能材料试验机(Instron 3366,英斯特朗公司,美国;电子天平(精确度为0.01g ;器皿:单口圆底烧瓶二个(100ml,250ml ;两口圆底烧瓶一个(100ml ;烧杯三个(50ml.100ml.200ml ;水银温度计一支;玻璃吸管;试剂瓶(磨口,100ml 一个;药匙;1.3 配方将DOP在PVC中的含量分为十个梯度分别标注为p-1至p-10,p-0为基准物,PVC和钙锌复合稳定剂分别为100份和5 份,p-0中DOP的含量为0份,然后每次增加10份,如p-2含量为20份,p-5含量为50份,(每100份实际操作中代表6g, DOP和热稳定剂的实际用量依此类推)。

增塑剂DOP在软PVC和PVC/ABS共混物中的应用

增塑剂DOP在软PVC和PVC/ABS共混物中的应用2007年第3期(总第63期)塑料助剂33增塑剂DOP在软PVC和PVC/ABS共混物中的应用吴波震夏琳邱桂学(青岛科技大学橡塑科学与工程教育部重点实验室,青岛,266042)摘要研究了增塑剂DOP对聚氯乙烯(商品牌号SG一3,SG一5)及PVC/ABS共混物力学和硬度等性质的影响及其机理.结果表明:由于DOP小分子对高分子链的物理隔离作用,当DOP含量高于30%时,随DOP用量的增加,PVC树脂及PVC/ABS的断裂伸长率明显增大,体系的拉伸强度,撕裂强度和硬度等略微下降.关键词增塑剂邻苯二甲酸二辛酯PVC,ABS共混物聚氯乙烯改性塑料ApplicationsofPlasticizerDOPinSoftPVCandPVC/ABSBlendWuBo-zhenXiaLinQiuGui-xue(KeyLabofRubber-Plastics,MimstryofEducation,QingdnoUnivercityofScienceandTec hnology,Qingdao266042)Abstract:Theeffectofplasticizerdioctylphthalate(DOP)onthemechanicalpropertiesands horeAhandnessofPVCfSG_3,SG一5)andPVC/ABSblendwerestuided.Itsmechanismwasalsodiscussed.There—suhshowsthatwhentheDOPcontentiSmorethan3O%theelongationatbreakofthePVCand PVC/ABSblendiSsignificantlyincreasedwiththeDOPcontent.whilethestrengthandshoreAhardness ofthePVCandPlvC,ABSblendareslighflydecreased.Keywords:plasticizer;dioctylphthalate;PVC/ABSblend;polyvinylchloride;applications 聚氯乙烯具有难燃,耐磨和耐化学腐蚀等优点.聚氯乙烯及其合金制品根据增塑剂的加人量的多少.可分为硬质制品和软质制品.软质制品是在聚合物中加人一定量的增塑剂,降低聚合物分子间的作用力,增加分子链的移动性,以降低玻璃化转变温度.改善低温加工性能.DOP是软PVC制品的主要增塑剂之一[11.由于ABS具有抗冲击性能高,耐热性好,尺寸稳定及易于加工成型等PvC所欠缺的优良特点,将ABS用于PVC的共混改性.不仅能改善PVC的加工性能,而且还能显着提高PVC的力学性能,使ABS/PVC共混物的冲击强度超过纯ABS和收稿日期:2006--06—23PVCtZ4j.PVC/ABS共混物是一种重要的改性塑料.本实验全面分析了DOP对纯PVC和PVC/ABS共混物力学性能,硬度等性能的影响.1实验部分1.1实验原料聚氯乙烯(PVC),SG一3,SG一5,新疆石化公司;丙烯腈/丁二烯/苯乙烯共聚物(ABS),PA一747S,台湾奇美化学公司;邻苯二甲酸二辛酯(DOP),工业级.市售;稳定剂,加工助剂等均为国产工业级.1.2实验仪器和设备双辊炼塑机,SK一160B,上海橡胶机械厂;电子拉力试验机,AI一7000M,高铁科技股份有限公司橡胶硬度计,邵氏A.上海险峰电影机械厂.塑料助剂2007年第3期(总第63期)1.3实验工艺与方法1.3.1原料预混按照分段,分次原则先加入PVC树脂,增塑剂,稳定剂等,在充分捏合和增塑剂被完全吸收后,加入烘干的ABS(120℃烘5h),进行捏合,使物料完全混匀.1.3.2成型及制样双辊开炼机温度升至170~175℃.加入混合好的原料,混炼3~4min,使薄通(薄通是指将辊间距调到很小情况下混炼,以保证共混分布均匀)均匀,再加宽试片混炼1-2min,再薄通1~2min,最后加宽物料宽度至色泽均匀并表面有光泽时下片,整个过程大约6~10min.裁好的塑料片放入模具(模温185℃,模压10MPa)加压预热,排气三次,热压10min,冷压10min,制得试片后裁成标准样.1.4性能测试标准拉伸试验按GB/T528—92标准进行;撕裂试验按GB/T529—91标准进行;硬度测试按GB531—92 标准进行.2结果与讨论2.1DOP含量对纯PVC性能的影响DOP常用于PVC软制品.因此先分析DOP在单纯PvC树脂中的作用.悬浮法生产的疏松型PVC颗粒大,表面不规则,容易吸收增塑剂,易塑化,成型加工性良好圆;所以选择SG一3,SG一5两种型号的疏松型PVC作为实验对象.DOP含量对PVC拉伸强度及撕裂强度的影响见图1及图2.瞬:量DOP含量/%由图1,图2中可以看出:随着DOP含量的增加,体系的拉伸强度,撕裂强度均呈下降趋势.原因为DOP是一种中等粘度的液体增塑剂.与PVC相容性较好,其增塑PVC树脂具有较好的粘度稳定性.从结构上看,DOP含有苯环,在高温下与PVC 混炼时DOP分子插入到PvC分子链问.DOP的酯基偶极与PVC的偶极相互作用并使DOP的苯环极化,于是DOP与PVC分子链很好地结合在一起【1】.由于DOP的非极化部分的亚甲基链不极化,它夹在PVC分子链间,增大了氯原子问的距离. 削弱了PvC分子中链段间作用力,相当于增大了PVC链段的长度,降低了PVC链段移动所需能量. 因此随着DOP用量增多,这种隔离作用也越大,从而使高聚物拉伸强度,撕裂强度均下降.嘿鞲D0P含量/%图2DOP含量对PVC撕裂强度的影响Fig.2EffectofcontentofDOPonthetearstreng~ofPVC 镁卜:量蔷DOP含量,%图3DOP含量对PVC断裂伸长率的影响Fig.3EffectofcontentsofDOPontheelogation atbreakofPVC图1DOP含量对PVC拉伸强度的影响Fig.1Effectofcontent.fDOP.nterIsiLestrength.fPVC从图3来看,随DOP用量的增加,体系的断第3期吴波震,等.增塑剂DOP在软PVC和PVC/ABS共混物中的应用35裂伸长率变化趋势与图1,图2强度的变化趋势不同.在20%~3O%范围内随着DOP用量增加.材料的断裂伸长率降低;而大于30%后断裂伸长率随DOP含量的增加而提高.这是由于DOP在体系中达到一定浓度后增加了高分子链间的相对运动能力,降低了高分子链的结晶性,提高了高分子材料的塑性,从而致使断裂伸长率增加嗍.从图1,图2,图3同时可以看到.SG一3型PVC树脂无论在拉伸强度,撕裂强度还是断裂伸长率方面均大于SG一5型PVC树脂.原因在于:在一般情况下,聚合度越大,其拉伸强度,压缩强度,弹性模量,抗撕裂,耐弯曲,低温脆性,热老化,耐磨,耐溶剂等性能越好,而且具有压缩永久形变及回弹性好,强度高等一般橡胶所具备的特性,因此,聚合度大的PVC可制备热塑性弹性体以代替一般橡胶制品,其耐磨性,着色性比橡胶好,且价格低昀.t生翻DOP含量/%图4DOP含量对PVC硬度的影响Fig.4EffectofcontentsofDOPontheShoreAhandness由图4可以看出,随着DOP用量的增加,PVC树脂的硬度呈下降趋势,加DOPSG一3型PVC树脂硬度高于加DOPSG一5型PVC树脂,这是SG一3 型PVC树脂的粘度和聚合度较大的缘故,也正体现了上述关于PVC聚合度和性能关系的原理.2.2DOP,ABS含量对PVC,ABS共混物性能的影响总之.加入4O份或5O份DOP时PVC/ABS共混物已基本满足性能指标[句的要求.在以下试验中,我们比较了40份和50份两种用量的DOP对共混物性能的影响趋势,从而选出性能最佳的DOP用量,并讨论了ABS用量对材料性能的影响.罨愚:璧罨憩总瓠PVC/ABS比率/%图5DOP含量对共混物拉伸强度的影响Fig.5EffectofcontentsofDOPonthetensile strengthofblendPVC/ABS比率/%图6DOP含量对共混物撕裂强度的影响Fig.6EffectofcontentsofDOPonthetearing strengthoftheblend由图5,图6可以看出,DOP用量对共混物性能的影响趋势与图1~3相似,即加4O份DOP的体系与DOP为5O份的体系相比,其拉伸和撕裂强度都高.另外,加入DOP后,部分DOP分散在PVC/ABS两相界面上.阻碍了相容剂的相容作用,降低了两相界面的结合强度,这也是降低了共混物的强度的一个原因.ABS含量少时(O~5O份),ABS中拉伸强度较小的橡胶相丁二烯对材料拉伸强度的负面作用是主要的,因此可以看到,随着ABS的增加,丁二烯的含量增加,共混物拉伸强度,撕裂强度总体呈下降趋势.f下转第40页)粥%舛∞豁阱舳塑料助剂2007年第3期(总第63期)3结论M片A,(1)对PP接枝物增容PP/PA6共混体系的研参考文献究表明,在PP/PA6共混物中加入PP-g-MAH后,1张秀芹,朱磊,王笃金,等.PP脚一g —MAH/PA6共混物结共混物的力学能得到明显孥高.随着PP—g一2言'竺善'挤:74出-7766MAH用量的增加,共混物的拉伸,弯曲和冲击强增容体系的研芫【J】.现代塑料加工应用,2004,16(5):1一度都是先增大后减小.用PP—g—MAH和PP—g一4MA两种接枝物复合作为相容人到PP/PA63'喜鬈共混物中比单独使用一种的效果要好,共混物的2002.18(1):71~74~拉伸,弯曲和冲击强度都得到显着的提高.4张良均,童身教,王勇平,等.PP-g—MAH 增容PP/PA6(2)添加PP-g-MAH对不同比例PP/PA6共苎构与流变性能【J】?合成树脂及塑料,20o3,20混物力学性能的影响不同,固定PP_g—MAH用量5旅师军,张薇,尹华,等.PP-g—GMA在PP/PA合金中增为4%,PA6含量为30%时共混物的拉伸强度比不容作用的研究【J】.合成树脂及塑料,2001,18(4):48~51添加接枝物时提高了35%,弯曲强度比不添加接6曩嚣蠢枝物时提高了84%,冲击强度比不添加PP-g-中国塑料,2004,18(1):49~53(上接第35页)如表1所示,DOP从40份增加到50份时,材料的硬度降低,断裂伸长率增加.原因在于随着DOP的增加,其在破坏界面相容性和增大高分子链间距方面的作用都在增大.另外由于ABS材料本身断裂伸长率小,硬度较高,随着ABS用量增加,共混物断裂伸长率和硬度都会如表1所示呈现相应的变化.表1不同DOP用量对PVC,ABS共混物的硬度和断裂伸长率的影响Ib.1ItofcontentsofDOPontllehardnessandtheenlogationatbreakofPVC/ABSblendPVC,ABS共混材料用于生产汽车仪表板用表皮时,考虑到表皮真空吸附成型工艺要求拉伸不破裂(断裂伸长率>150%),而使用环境要求较高的拉伸性能等力学性能(拉伸强度12~25MPa)t~.结合2.1和2.2实验的分析,选用综合性能较好的40份DOP作为实验的基本配方,选兼具流动性较好和力学性能较强的SG一3型PVC作为实验用原料.3结论当DOP用量大于30%时,随着DOP用量的增加.在单纯的PVC体系中,材料的加工性,断裂伸长率都有了明显的改善.这是由于当DOP的含量较高时,高分子链间的相对运动能力增加,高分子链的结晶性降低.高分子材料的塑性提高,从而致使断裂伸长率增加.但同时由于DOP的加入,增大了高分子链间的距离,削弱了它们之间的范德华力,从而使高聚物拉伸强度,撕裂强度和硬度明显下降.在PVC/ABS共混物中,当ABS含量低(0~50份)时,ABS材料本身的一些性能会对PVC/ABS共混物的相应性能造成一定的负面影响.主要表现为,随着ABS的含量增加,共混物拉伸强度,撕裂强度,断裂伸长率总体趋势下降,硬度略微上升.参考文献1张勇,张军.软质聚氯乙烯中增塑剂含量的定量分析研究【J】.塑料科技,20o6,(2):45-482洪重奎,金敏善.PVC/ABS共混合金的研究【J】.现代塑料加工应用.2002.14(4):25-303段予忠,徐凌秀.塑料配方设计及应用90O例【M].北京:中国石化社.1997.11~154洪重奎.PVClABS合金最新研究进展【J】.弹性体,1999,9 (2):53-575Y.N.Sh咖a.J.S.DevelopementandCharacterizationofPVC/ABSPolymlend【J】.InternationalJournalofPloymer- icMaterials,1998,12f2):1656周达飞.吴张永.王婷兰.汽车用塑料一塑料在汽车中的应用】.北京:化学工业出版社。

环境友好型增塑剂在pvc中的性能分析

第40卷湖北师范大学学报(自然科学版)Vol 40第1期JournalofHubeiNormalUniversity(NaturalScience)No 1ꎬ2020环境友好型增塑剂在PVC中的性能分析汪蓓蓓ꎬ周玲玲ꎬ肖陆飞ꎬ梁建军(滁州职业技术学院食品与环境工程系ꎬ安徽滁州㊀239000)摘要:分别选用对苯二甲酸二辛酯(DOTP)㊁环己烷-1ꎬ2-二羧酸二异壬酯(DINCH)㊁聚酯(PEP)ꎬ3种非邻苯二甲酸酯类环境友好型增塑剂作为聚氯乙烯(PVC)的增塑剂ꎬ制成3种PVC软制品试样ꎬ从力学性能㊁耐热性㊁耐溶剂迁徙性㊁电绝缘性㊁流动性方面的性能与使用实际中应用最为广泛的邻苯二甲酸二辛酯(DOP)增塑的软质PVC试样进行对比分析ꎮ结果表明:DOTP增塑PVC的力学性能总体表现优异ꎬPEP耐溶剂迁徙性能最为突出ꎬDOTP㊁DINCH㊁PEP增塑PVC在受热温度从120ħ到180ħ情况下ꎬ试样质量损失百分率均低于DOP增塑PVCꎬDINCH增塑PVC试样的电绝缘性表现优秀ꎬ其表面电阻率和体积电阻率数值约为DOP增塑PVC的两倍ꎻDINCH增塑PVC的熔体流动速率(MFR)远大于DOP增塑PVC.关键词:聚氯乙烯ꎻ增塑剂ꎻDOPꎻDINCHꎻPEP中图分类号:TQ325.3㊀㊀文献标识码:A㊀㊀文章编号:2096-3149(2020)01-0037-06doi:10.3969/j.issn.2096-3149.2020.01.0070㊀引言聚氯乙烯(PVC)是世界上最早实现工业化的树脂品种之一ꎬ随着其应用领域逐步扩大ꎬ近年来其产量已稳居世界第二[1]ꎮPVC树脂本身价格便宜且具有优异的力学性能㊁阻燃性㊁电绝缘性等ꎬ但其也有一些缺点ꎬ如热稳定性和加工性较差[2]ꎬ所以ꎬ通常在加工时会添加热稳定剂和增塑剂以改善其稳定性和加工性ꎮ增塑剂是PVC加工中应用最为广泛的一种助剂ꎬ有统计结果显示ꎬ其产量约占助剂总量的54%[3]ꎬ目前被广泛应用于PVC软制品的加工中ꎮ传统增塑剂以邻苯二甲酸酯类增塑剂使用量最大ꎬ其中以邻苯二甲酸二辛酯(DOP)的用量最大ꎬ其增塑的PVC制品的性能突出ꎬ但近年来针对此类增塑剂在溶剂中的迁徙性问题研究ꎬ结果表明其对于人体具有毒性和潜在的致癌性[4~6]ꎬ因此美国和欧盟都相继出台了一些针对此类增塑剂的使用禁令ꎬ限制了其在食品㊁药品和儿童用品中的使用ꎮ这也迫使人们开始开发一些无毒环保型增塑剂来代替它们ꎬ对苯二甲酸二辛酯类㊁环己烷二羧酸酯类㊁柠檬酸酯类㊁环氧类㊁聚酯类等绿色环保型增塑剂品种陆续开发出来ꎮ对苯二甲酸二辛酯(DOTP)是一种新型环保增塑剂ꎬ属于对苯二甲酸二辛酯类ꎬ常侠等[7~8]的实验结果证实DOTP在力学性能㊁耐迁徙性㊁电绝缘性方面都优于DOPꎬ可广泛应用在要求耐热㊁绝缘㊁耐抽出的人造革㊁水管㊁电线电缆等制品中ꎮ由德国巴斯夫开发的环己烷-1ꎬ2-二甲酸二异壬酯(DINCH)属于环己烷二羧酸酯类ꎬ其安全性已通过欧盟毒理性认证ꎬ已获准用于儿童玩具㊁药品等敏感领域[9~11]ꎬ但是其价格昂贵ꎬ目前对其研究较少ꎮ聚酯类增塑剂一般是由饱和二元酸与二元醇所制备的线型大分子物质ꎬ由于其分子量较大ꎬ在PVC中具有耐挥发㊁耐迁徙㊁耐热等突出的优点ꎬ被誉为 永久增塑剂 [12]ꎬ是一类发展较快的环保型增塑剂ꎬ本文选用DOTP㊁DINCH和PEP这3种环境友好型增塑剂以及目前用量最大的DOP增塑剂ꎬ分析了4种不同增塑剂对PVC各项性能的影响ꎬ考察3种环保型增塑剂的综合收稿日期:2019-05-11基金项目:2018年安徽省高校优秀青年人才支持计划立项重点项目(gxyqZD2018115)ꎻ2017年安徽省教育厅高校自然科学研究项目立项重点研究项目(kj2017a721)ꎻ2017年安徽省教育厅高校自然科学研究项目立项重大研究项目(kj2017zd49)ꎻ2018年安徽省教育厅高校自然科学研究项目立项重大研究项目(kj2018a0834)作者简介:汪蓓蓓(1983 ㊀)ꎬ女ꎬ安徽宿州人ꎬ汉族ꎬ讲师ꎬ硕士ꎬ主要从事PVC的加工和改性研究.73性能及对DOP增塑剂的替代的可能性ꎮ1㊀实验部分1.1㊀主要原料PVC:S-1000ꎬ中国石油化工股份有限公司齐鲁分公司ꎻ稳定剂:CaSt2-ZnSt2ꎬ南京金陵化工厂有限公司ꎻ填充剂:CaCO3ꎬ常州碳酸钙厂ꎻ增塑剂1:DOPꎬ南京金陵石化公司化工一厂ꎻ增塑剂2:DOTPꎬ南京金陵石化公司化工一厂ꎻ增塑剂3:DINCHꎬ上海巴斯夫应用化工有限公司ꎻ增塑剂4:PEPꎬ平均分子量2230ꎬ大日本油墨化学工业公司ꎮ1.2㊀主要仪器与设备双轴向炼塑机:SK-160Bꎬ上海橡胶机械厂ꎻ平板硫化机:XLB-D350ˑ350ˑ2ꎬ上海第一橡胶机械厂ꎻ电热鼓风干燥箱:HG101-1Aꎬ南京实验仪器厂ꎻ微机控制电子万能试验机:CMT5254ꎬ深圳市三思计量技术有限公司ꎻ分析电子天平:FA1004ꎬ上海良平仪器仪表有限公司ꎻ邵氏硬度计:LX-Aꎬ江都市明珠试验机械厂ꎻ熔体流动速率仪:XNR-400Aꎬ长春市第二试验机厂ꎻ高阻计:ZC36ꎬ上海精密仪器有限公司ꎮ1.3㊀试样制备试样的制备首先按照配比分别准确称取PVC树脂100gꎬ填充剂30gꎬ钙锌稳定剂2.8gꎬ增塑剂65gꎬ经混合后预塑化ꎬ在双辊炼塑机上于150ħ混炼15minꎬ薄通后下片裁剪成小片放入模具在平板硫化机上压制成1mm厚薄膜ꎬ温度为148ħꎬ分别以1MPa㊁5MPa㊁10MPa逐级增压ꎬ热压时间3min㊁3min㊁5minꎬ之后冷压5minꎬ将样品放置24h后裁剪制样ꎮ1.4㊀测试与表征力学性能测试:按照GB/T1004-2006测试拉伸强度和断裂伸长率㊁100%定伸应力及永久变形ꎻ按照GB/T529-2008测定撕裂强度ꎻ硬度测试:按照GB/T2411-2008ꎻ耐溶剂性测试:将制得1mm薄膜冲制成直径约23mm的圆片试样ꎬ室温下分别浸泡在去离子水㊁乙醇㊁正庚烷和机油中ꎬ每隔24h取出样片于室温下晾干表面水分后称重ꎬ观察时间最长为144hꎬ计算其质量变化百分率ꎻ耐热性测试:按照GB/T7141-2008ꎬ将制得的直径约23mm㊁厚度1mm的圆片试样在一定温度下加热一定时间ꎬ之后冷却至室温后称重ꎬ计算试样的失重百分率ꎻ电性能测试:按照GB/T1692-2008ꎻ流动性测试:按照GB/T3682.1-2018ꎬ荷载10kgꎬ温度180ħꎮ2㊀结果与讨论2.1㊀力学性能表1为测试所得4种不同的增塑剂分别增塑的PVC试样的力学性能数据ꎬ由表中数据可以看出ꎬ使用DOTP㊁DINCH㊁PEP的试样的100%定伸应力都大于使用DOP增塑的试样ꎬ其中ꎬ添加PEP试样的100%定伸应力达到了6.56MPaꎬ相比DOP试样的数值5.05MPaꎬ增大了1.51MPaꎬ原因可能 83在于PEP分子量较大ꎬ大分子链间产生了缠结ꎬ提高了共混体系的100%定伸应力ꎬ同理ꎬ在拉伸强度上PEP试样也比DOP试样的数值高了0.18MPaꎬ这也与其结构有关ꎮ在拉伸强度㊁断裂伸长率和撕裂强度上表现最为突出的是DOTP试样ꎬ比DOP试样(9.80MPa㊁233%㊁29.31kN/m)分别高出1.9MPa㊁37%㊁7.55kN/mꎬ这可能与DOTP分子结构的对称性有关ꎬ高度的对称性使其极性较小ꎬ与极性的PVC间相互作用力较小ꎮ在邵氏硬度上ꎬ4种试样差距较小ꎬ相较来看ꎬ聚酯试样稍大些ꎬ原因应为PEP极性较大ꎬ因而与PVC产生了较大的极性相互作用限制了PVC的运动ꎮ综合4种体系的力学表现来看ꎬDOTP增塑体系的拉伸强度㊁断裂伸长率㊁撕裂强度方面性能优异ꎬ这与其分子结构以及与PVC的相容性有关ꎮ表1㊀4种增塑PVC体系的力学性能测试项目拉伸强度(MPa)断裂伸长率(%)硬度(邵氏A)撕裂强度(kN/m)100%定伸应力(MPa)PVC/DOP9.802338029.315.05PVC/DOTP11.72708136.865.84PVC/DINCH6.521408020.525.54PVC/PEP9.981768225.936.562.2㊀耐溶剂迁徙性近年来ꎬ由于PVC应用的范围越来越广泛ꎬ添加增塑剂的PVC制品的使用安全性受到了越来越多的关注ꎬ尤其是邻苯二甲酸酯类增塑剂的安全问题ꎮ实验测定了4种增塑PVC试样的耐溶剂性ꎬ结果见图1~图4所示ꎮ㊀㊀㊀㊀㊀㊀㊀浸泡时间/h㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀浸泡时间/h图1㊀4种PVC增塑体系在水中的质量变化㊀㊀㊀㊀㊀图2㊀4种PVC增塑体系在正庚烷中的质量变化㊀㊀㊀㊀㊀㊀㊀浸泡时间/h㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀浸泡时间/h图3㊀4种PVC增塑体系在乙醇中的质量变化㊀㊀㊀㊀图4㊀4种PVC增塑体系在机油中的质量变化由数据可知:DINCH对水的稳定性最好ꎬPEP吸水率最大ꎬ但总体4种试样的吸水率数值都很小ꎬ都难溶于水ꎮ在正庚烷㊁乙醇和机油中ꎬ聚酯的耐溶出性都是最好的ꎬ在较长的观察时间内基本没有质量损失ꎬ这可能由于PEP的分子量远远超出其它3种小分子增塑剂ꎬ且与PVC的相容性较好ꎮ而DINCH在三种溶剂中总体的失重率数值都很高ꎬ综合比较4种增塑体系的表现可知:PEP的耐溶剂抽出性最优ꎬ而DINCH的耐溶剂性能最差ꎮ932.3㊀耐热性能测定4种增塑PVC试样在不同温度的质量损失百分率见图5~图8所示ꎬ由图中数据分析可得:添加PEP的PVC试样其质量损失百分率数值在测定的四个温度下皆为最低ꎬ且从其变化的趋势上来看ꎬ在实验观察的时间范围内ꎬ其数值变化幅度一直较小ꎬ并且趋势较为平稳ꎬ所以ꎬPEP增塑PVC试样可以耐受较长时间的高温影响ꎬ原因在于PEP分子量相较于DOP㊁DOTP和DINCH这些小分子物质来说较大ꎬ同时增塑剂进入PVC体系之后并没有形成任何稳定的化学键ꎬ而只是通过较小的次价力结合ꎬ如氢键等ꎬ所以当试样在高温的空气中就会陆续挥发出来[13]ꎬ造成质量损失ꎬ而PEP由于分子较大ꎬ较难挥发出来ꎮ从4种增塑剂的表现来看ꎬDOTP㊁DINCH和PEP均优于DOP.㊀㊀㊀㊀㊀㊀㊀加热时间/h㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀加热时间/h图5㊀4种PVC试样在120ħ的质量损失与时间曲线㊀㊀㊀㊀图6㊀4种PVC试样在140ħ的质量损失与时间曲线㊀㊀㊀㊀㊀㊀㊀加热时间/h㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀加热时间/h图7㊀4种PVC试样在160ħ的质量损失与时间曲线㊀㊀㊀㊀图8㊀4种PVC试样在180ħ的质量损失与时间曲线2.4㊀电性能纯净PVC的体积电阻率数值为1ˑ1016Ω mꎬ添加了4种增塑剂后PVC试样表面电阻率(ρs)和体积电阻率(ρv)ꎬ数据见表2.分析数值可知:添加了增塑剂等助剂后体系的电阻率会大幅度降低ꎬ原因可能在于增塑剂为酯类有机物质ꎬ在进入PVC后ꎬ会有效地增大PVC分子链间距ꎬ载流子运动过程阻力减小[14]ꎮ表2㊀4种增塑PVC的电性能种㊀类表面电阻率/ρs(Ω)体积电阻率/ρv(Ω m)PVC/DOP3.78ˑ10111.84ˑ1012PVC/DOTP7.70ˑ10113.54ˑ1012PVC/DINCH2.94ˑ10115.94ˑ1011PVC/PEP4.22ˑ10112.73ˑ1011㊀㊀综合比较添加了4种增塑剂的PVC体系ꎬ添加DINCH的试样其ρs数值(7.70ˑ1011Ω)比DOP试样(3.78ˑ1011Ω)增大了一倍以上ꎬ其ρv数值(3.54ˑ1012Ω m)比DOP试样(1.84ˑ1012Ω m)也增大了近一倍ꎬDINCH增塑PVC体系电性能表现优异ꎮ2.5㊀流动性4种增塑PVC体系测得的流动性数值如表3所示ꎬ通过测试数据来看ꎬ添加了DINCH的PVC试 04样流动性优异ꎬ比DOP试样的数值(12.47g/10min)增加了10.29g/10minꎬ分析DINCH的结构可知ꎬ其结构中是以环己烷取代了DOP或者DOTP中所含有的刚性较强的苯环ꎬ同时其分子中有柔性的脂肪族碳链ꎬ另外ꎬ这些结构的存在同时增大了PVC分子链间的距离ꎬ使其体系流动性优于DOP/DOTP试样ꎮ添加了PEP的PVC试样流动性最差ꎬ原因在于PEP是聚合物ꎬ具有较长的分子链ꎬ在形成共混体系时ꎬ二者的分子链产生了较多的缠结点ꎬ使增塑体系运动阻力增大ꎬ流动性表现最差ꎮ表3㊀4种增塑PVC的流动性种㊀类PVC/DOPPVC/DOTPPVC/DINCHPVC/PEP流动性(g/10min)12.4714.0822.762.173 结论1)DOTP增塑PVC的力学性能总体表现优异ꎬ其拉伸强度可达到11.7MPa㊁断裂伸长率可达到270%㊁撕裂强度可达到36.86kN/mꎬ但其硬度基本与DOP增塑PVC相当ꎻ2)PEP耐溶剂迁徙性能最为突出ꎬ采用65份PEP增塑PVC在正庚烷㊁乙醇和机油中浸泡144h后其试样失重百分率接近于0ꎻ3)DOTP㊁DINCH㊁PEP增塑PVC在受热温度从120ħ到180ħ情况下试样质量损失百分率均低于DOP增塑PVCꎬ其中表现最为优异的是PEPꎬ在180ħ加热3h其质量损失基本为0ꎻ4)DINCH增塑PVC试样的电绝缘性表现优秀ꎬ其表面电阻率和体积电阻率数值约为DOP增塑PVC的两倍ꎻ5)DINCH增塑PVC的熔体流动速率(MFR)可达到22.76g/10minꎬ远大于DOP增塑PVCꎮ参考文献:[1]于二雷ꎬ魏㊀忠.生活中的塑料:聚氯乙烯[J].科技风ꎬ2016ꎬ(17):131~132.[2]李㊀敏ꎬ李红春ꎬ牛永盛.聚氯乙烯增塑剂研究进展[J].聚氯乙烯ꎬ2016ꎬ44(12):10~12+33.[3]杨鹏坤ꎬ赖贞贞ꎬ徐元清ꎬ等.聚氯乙烯用增塑剂的研究新进展[J].化学研究ꎬ2016ꎬ27(5):650~651. [4]JIAPꎬZHANGMꎬHULꎬetal.SynthesisꎬApplicationꎬandFlame ̄retardantMechanismofaNovelPhosphorusContai ̄ningPlasticizerBasedonCastorOilforPolyvinylChloride[J].JournalofThermalAnalysisandCalorimetryꎬ2015ꎬ120(3):1731~1740.[5]JIAPꎬZHANGMꎬLIUCꎬetal.PropertiesofPoly(vinylchloride)IncorporatedwithaNovelSoybeanOilBasedSecond ̄aryPlasticizerContainingaFlameRetardantGroup[J].JournalofAppliedPolymerScienceꎬ2015ꎬ132(25):1~9. [6]LIUTꎬJIANGPꎬLIUHꎬetal.PerformanceTestingofaGreenPlasticizerBasedonLacticAcidforPVC[J].PolymerTestingꎬ2017ꎬ61:205~213.[7]徐国敏ꎬ杨二钘ꎬ张敏敏ꎬ等.四旋盖用环保密封胶的研制[J].化工新型材料ꎬ2010ꎬ38(2):85~86. [8]常㊀侠ꎬ聂小安ꎬ陈㊀洁ꎬ等.环保型增塑剂DOTP的制备及应用研究[J].生物质化学工程ꎬ2012ꎬ46(6):1~6. [9]WADEYBL.AnInnovativePlasticizerforSensitiveApplications[J].JournalofVinyl&AdditiveTechnologyꎬ2003ꎬ9(4):172~176.[10]ExxonMobilChemPatentsInc.PlasticizedPolyvinylChloride[P].美国专利:US7297738B2ꎬ2007-11-20. [11]BASFAG.MethodforHydrogenatingBenzenePolycarboxylicAcidsorDerivativesThereofbyUsingaCatalystContai ̄ningMacropores[P].美国专利:US6284917B1ꎬ2001-09-04.[12]孙嘉慧ꎬ高长青ꎬ丁雪佳.环境友好增塑剂在PVC中的应用[J].塑料ꎬ2019ꎬ48(1):58~61+66.[13]杨清芝.实用橡胶工艺学[M].北京:化学工业出版社ꎬ2005.[14]任文文.直链型聚酯增塑剂的合成与应用研究[D].西安:西安科技大学ꎬ2010.14AnalysistheperformanceofenvironmentalfriendlyplasticizerinPVCWANGBei ̄beiꎬZHOULing ̄lingꎬXIAOLu ̄feiꎬLIANGJian ̄jun(ChuzhouVocationalandTechnicalCollegeꎬDepartmentofFoodandEnvironmentalEngineeringꎬChuzhou239000ꎬChina)Abstract:Choosingthreeofphthalicacidestersofenvironment ̄friendlyplasticizersasplasticizerofpolyvinylchloride(PVC)ꎬwhicharedioctylterephthalate(DOTP)ꎬcyclohexaneꎬ1ꎬ2 ̄dicarboxylicacidtwodifferentnonylester(DINCH)ꎬpolyester(PEP)ꎬbeingmadeofthreekindsofPVCsoftproductssampleꎬthemechanicalpropertiesꎬheatresistanceꎬsolventmigrationꎬelectricalinsulationandfluiditywerecomparedwiththesoftPVCsamplesplasticizedwithdioctylphthalate(DOP)ꎬwhichwasmostwidelyusedinpractice.TheresultsshowedthatthemechanicalpropertiesofDOTPplasticizedPVCwereexcellentonthewholeꎬwithtensilestrengthupto11.7MPaꎬelongationatbreakupto270%andtearingstrengthupto36.86kN/mꎬbutitshardnesswasbasicallythesameasthatofDOPplasticizedPVCꎻthesolventresistanceofPEPwasthemostoutstandingꎬandthepercentageofweightlossofthesampleswascloseto0after65piecesofPEPplasticizedPVCweresoakedinn ̄heptaneꎬethanolandengineoilfor144hꎻDOTPꎬDINCHꎬPEPplasticizedPVCinheatingtemperaturesfrom120ħto180ħcasessamplequalitylosspercentagethanDOPplasticizedPVCꎬinwhichperformanceisthemostexcellentPEPꎬinthe180ħheating3hꎬit sbasicqualitylossis0ꎻDINCHplasticizedPVChasexcellentelectricalinsulationperformanceꎬanditssurfaceresistivityandvolumeresistivityareabouttwicethatofDOPplasticizedPVC.Themeltflowrate(MFR)ofDINCHplasticizedPVCcanreach22.76g/10minꎬwhichismuchhigherthanthatofDOPplasticizedPVC.Keywords:polyvinylchlorideꎻplasticizerꎻDOPꎻDINCHꎻPEP24。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

与PVC树脂的相容性

相容性是指PVC树脂与增塑剂的相互溶解能力。

若两者的相容性好,加热塑化时的温度越低(即能耗越低),同时增塑剂不易从制品中析出,制品的柔软性越好,使用寿命越长,因此相容性是增塑剂最基本、最重要的特性。

在PVC 人造革的热加工过程中,若增塑剂与PVC树脂的相容性好,则可相应降低塑化温度(能耗),这有利于企业降低生产成本并树立节能绿色形象。

对于极性的PVC

树脂而言,极性较大的增塑剂与其相容性较好,按此原理,实验方案分别采用水价法和溶解温度试验法评价增塑剂与PVC树脂的相容性。

2.1实验原料表

表2.1

2.2实验方案 2.2.1水价法

由于水分子是极性的,因此通过测定增塑剂与水的相容性(即水价法)可以间接表征增塑剂与PVC树脂的相容性,这种方法目前己被行业广泛认可和采用。

在水价法中,样品耗用的蒸馏水毫升数越多,表明该样品与水或PVC树脂的相容性越好。

称取增塑剂2.5克,加入25毫升丙酮,待完全溶解呈透明状态后,采用蒸馏水进行滴定,开始出现浑浊时即为滴定终点,读取蒸馏水耗用毫升数。

每个样品测定5次,最终结果以算术平均值士标准偏差表示。

表2.2

2.2.3溶解温度试验法

溶解温度试验法是一种直接获得增塑剂与PVC树脂相容性数据的检测手段。

一般而言,这种方法与水价法的评价结果是一致的,有一定规律性。

其评价标准为:在一定条件下,PVC树脂在增塑剂中的溶解温度越低表明两者的相容性越好,反之亦然。

将PVC树脂与增塑剂配制成PVC质量分数为2%的悬浮液,然后加入玻璃试管中,在摇动下用油浴加热,控制升温速度为5°C/min,直至悬浮液变透明为止,测量此时的温度即为PVC的溶解温度。

每个样品测定5次,最终结果以算术平均值士标准偏差表示。

表2.3溶解温度试验法测定结果

溶解温度(°C)

样品

3 实验结果

如表2.2所列为采用水价法测定三种增塑剂与PVC树脂相容性的实验结果。

由该表可见,2.5克DOP耗用蒸馏水毫升数为4.96mL,而YL820的耗用值为

7.10ml,DBP为7.3ml,这表明YL820及DBP与PVC树脂的相容性优于 DOP。

通过溶解温度试验法,我们也可以得到和以上水价法类似的试验结果和结论。

如表3.3所列为采用溶解温度试验法测定三种增塑剂与PVC树脂相容性的实验结果。

由该表可见,由于DOP与PVC树脂的相容性良好,因此PVC在 DOP中的溶解温度较低,约为130°C;而PVC树脂在YL820及DBP中的溶解温度均低于DOP,这表明PVC树脂与YL820及DBP的相容性优于DOP。

在 PVC人造革的热加工过程中,若增塑剂与PVC树脂的相容性好,则可相应降低塑化温度(能耗)。

三塑化效率

增塑剂的主要作用是降低聚合物分子间的相互作用力,提高聚合物分子链的运动性,即降低聚合物的玻璃化转变温度,改善其加工性能,并赋予制品柔韧性。

不同的增塑剂塑化效能不同,其性能优劣通常用塑化效率来衡量。

塑化效率可理解为使树脂达到某一柔软程度时的增塑剂用量,或在添加等量增塑剂的条件下树脂的柔软程度。

为了便于比较,通常将DOP的塑化效率设为100,再将其它增塑剂与其相比。

在实际应用过程中,PVC塑化的结果主要表现为玻璃化转变温度降低和伸长率提高,为此PVC人造革行业通常采用PVC塑化膜的玻璃化转变温度和伸长率来衡量增塑剂的塑化效率。

3.1实验原料表

表3.1

3.2实验方案

首先将6份增塑剂加入10份PVC树脂中;搅拌均匀并充分脱泡后,将制得的混合物涂覆于离型纸上,涂覆厚度为0.8mm;涂覆成膜后,首先将液膜置于100°C 保温2min,随后将其升温至170°C再保温2min;冷却至室温后,将制得的透明软质PVC薄膜于离型纸上剥离,并保存于干燥器中备用。

经DOP、 DBP,环保增塑剂YL820增塑后的PVC薄膜分别以PVC-DOP、PVC-DBP、 PVC-YL820 表示。

分别采用PVC塑化膜的玻璃化转变温度和伸长率表征增塑剂的塑化效率。

3.2.1玻璃化转变温度测定

采用德国耐驰公司的DSC200PC型差示扫描量热仪(DSC)测定纯PVC树脂、PVC-DOP、PVC-DBP、和PVC-YL820的玻璃化转变温度。

测试前,使用铟(Indium,熔点156.6°C)和锡(Tin,熔点231.9°C)标样对仪器进行双点标

定。

测试时,约15mg样品被密封装载于铝制坩埚内,然后以10°C/min的加热速率从-100°C加热至100°C,氮气气氛流量设定为50mL/min;样品的玻璃化转变温度以转变台阶的中点计;为消除热历史,每个样品被重复加热两次,最终结果以第二次加热为准。

p e r --e g .L I .C I 0 J 25 龙 10. 0.

DSC/(rriW/inq)

t 衣B 方叵

图3.1纯PVC 树脂的DSC 图谱

-30 -2o -2C -15

-10

-35

DriC /(n-Wymn :

Hi 方句

图 3.2 PVC-DOP 的 DSC 图谱

DriC /(n-Wymn :

〃放fe 方句

010

-D.15

-D.20

-50 -50 -40

-30 -20

-10 0 10 20

30 图 3.2 PVC-DBP 的

DSC 图谱 4/12

图 3.2 PVC-YL820 的 DSC 图谱

3.2.2力学性能测定

先根据ASTM-D412-DieC规范标准将待测PVC塑化膜切成哑铃形状,再将其置于恒温(20°C)恒湿(相对湿度65%)条件下空气调节48小时,最后采用

GT-A1-7000S型(高铁科技股份有限公司)电子拉力机以100mm/min的拉伸速度测定样品的抗张强度和负荷伸长率(5N/inm2)。

每个样品的力学性能测定三次,最后结果以三次测定的算术平均值士标准偏差计。

表

3 实验结果

在实际应用过程中,PVC塑化的结果主要表现为玻璃化转变温度降低和伸长率提高,为此PVC人造革行业通常采用PVC塑化膜的玻璃化转变温度和伸长率来衡量增塑剂的塑化效率。

如图3.1-3.4所示分别为纯PVC树脂、 PVC-DOP、PVC-DBP、和 PVC-YL820 的 DSC 图谱。

由该图可见,纯 PVC 树脂的玻璃化转变温度为85.8°C,而经DOP、DBP及YL820增塑后其玻璃化转变温度分别降为-17.8°C、-25.(TC、-18.8°C.下降幅度分别为103.6°C、110.8 °(:和104.6°C。

设DOP的塑化效率为100%,则环保增塑剂YL820的塑化效率计算结果为101.0%,DBP的塑化效率为106.9%.

以DOP的塑化效率为基准,通过测定PVC塑化膜的伸长率同样可以表征三种增塑剂的塑化效率。

PVC-DOP、PVC-DBP和PVC-YL820的力学性能测定结果列于表3.2。

由该表可见,在PVC树脂与三种增塑剂配比相同的情况下, PVC-DBP 的 5N/mm2 负荷伸长率最大,达 60.0%,而 PVC-DOP、PVC-YL82 的5N/mm2负荷伸长率分别为57.2%、和58.3%。

设DOP的塑化效率为100%,则PVC-DBP,PVC-YL820的塑化效率分别为105%和102%。

通过这种方法测得的塑化效率相对高低与前述玻璃化转变温度法接近。

四耐热性能

在PVC人造革的制造过程中,压延、发泡等工序的加工温度一般介于 170-220°C 之间,因此在这些工序中增塑剂容易受热分解,挥发,造成增塑剂浪费和严重的环境污染。

增塑剂的耐热性能犹其重要。

4.1实验原料表

表

4.2实验方案

采用德国耐驰公司的TG209F1型热重分析仪(TGA)测定三种增塑剂样品的热失重曲线。

测试时,将5mg样品装载于A1203坩埚内,然后在50mL/:min的氮气气氛流速下、以10°C/min的加热速率将样品从30°C加热至800°C。

样品的失重起始温度、5%特征失重温度、10%特征失重温度以及最大失重温度可由仪器自带的Proteus软件自动求算。

流置/(mlfrnin)

麵觸

DTG/(%/n n) 铳量/(if

il/mi m)

-2.00 -4 on 6.00 -8.00

-1C.00 12.00 -1400 -ie no

图4.YL820的热失重曲线

4.3实验结果

如图4.1-4.3所示分别为DOP 、DBP 和YL820的热失重曲线。

由图4.1可见, DOP 的热失重起始温度仅为183.7°C,DBP 为180.1°C.与DOP ,DBP 相比,YL820 的热失重起始温度明显较高为207.4°C ,即YL820产品自身的耐热性能优于 DOP 与DBP ,当其用于PVC 人造革生产时,热损失率应比DOP 及DBP 低。