轧机板型控制

热轧带钢生产中的板形控制范本

热轧带钢生产中的板形控制范本热轧带钢生产中的板形控制是一个关键的工艺环节, 对于产品的质量和成本都有着重要的影响。

本文将从板形控制的目标、过程、方法以及优化等方面进行详细的介绍。

一、板形控制的目标热轧带钢的板形控制的主要目标是使得钢带的板形达到设计要求, 即保持带钢在轧机出口处的平直度和边部的整齐度, 同时减小带钢在轧机出口处的侧弯、扭曲和波浪板形等缺陷。

对于一些对称性较好的带钢产品, 还需保持带钢两端表面与轧机的同心度。

二、板形控制的过程热轧带钢板形控制的过程主要包括前段控制、中段控制和后段控制三个阶段。

1.前段控制: 前段主要包括热轧连铸过程和热轧过程中的预弯矫直机、厚度控制等过程。

这一阶段的目标是减小带钢的不均匀厚度分布, 控制带钢的凸度和波浪度, 为后续的板形控制打下基础。

2.中段控制: 中段主要包括轧制机组控制和冷却控制等过程。

通过控制轧机的速度、压下力以及冷却速度等参数, 调整带钢的板形。

在轧制机组控制上, 采用辊形调整、辊系控制等技术手段来改变带钢板形。

在冷却控制上, 通过改变冷却方式、喷水的位置和喷水量等参数来调整带钢的板形。

3.后段控制:后段主要包括带钢的拉直和切割等过程。

通过采用拉直机进行带钢的拉直,使得带钢在轧机出口处达到平直度的要求。

同时,通过切割机对带钢进行切割,保证带钢的两端表面与轧机的同心度。

三、板形控制的方法热轧带钢板形控制的方法主要包括参数调整法、辊形调整法和辊系控制法。

1.参数调整法: 通过调整轧机的速度、压下力、冷却速度等参数来控制带钢的板形。

这种方法操作简单, 但对于复杂的板形控制要求, 效果较差。

2.辊形调整法: 通过调整辊系的形状来改变带钢板形。

辊形调整主要包括辊筒调整和辊系调整两种方法, 通过改变辊系的形状, 调整辊系的凸度、侧弯等参数来控制带钢板形。

3.辊系控制法:辊系控制主要是通过辊系控制技术来改变辊系间的关系,从而改变带钢的板形。

辊系控制主要包括辊系窜凸控制、动力控制和形态控制等方法,这些方法可以实现对辊系间的力学和几何关系进行控制,进而控制带钢的板形。

轧制厚度及板型控制

轧制厚度及板型控制导读:就爱阅读网友为您分享以下“轧制厚度及板型控制”资讯,希望对您有所帮助,感谢您对的支持! 厚度自动控制和板形控制项目1 板带材轧制中的厚度控制项目2 横向厚差与板形控制技术项目1板带材轧制中的厚度控制一、厚度自动控制的工艺基础 1.p-h图的建立(1)轧制时的弹性曲线轧出的带材厚度等于理论空载辊缝加弹跳值。

轧出厚度:h=S0 +P/K―――轧机的弹跳方程S0 ――空载辊缝P――轧制压力K――轧机的刚度系数根据弹跳方程绘制成的曲线(近似一条直线)――轧机弹性变形曲线,用A 表示。

A(2)轧件的塑性曲线根据轧制压力与压下量的关系绘制出的曲线――轧件塑性变形曲线,用B表示。

B(3)弹塑性曲线的建立将轧机弹性变形曲线与轧件塑性变形曲线绘制在一个坐标系中,称为弹塑性曲线,简称P-h图。

注意A线与B线交点的纵坐标为轧制力A线与B线交点的横坐标为板带实际轧出厚度2. p-h图的运用由p-h图看出:无论A线、B线发生变化,实际厚度都要发生变化。

保证实际厚度不变就要进行调整。

例如:B线发生变化(变为B‘),为保持厚度不变,A线移值A',是交点的坐标不变。

C线――等厚轧制线作用:板带厚度控制的工艺基础板带厚度控制的实质:不管轧制条件如何变化,总要使A 线和B 线交到C线上。

p-h图二、板带厚度变化的原因和特点影响板带厚度变化的因素:1、轧件温度、成分和组织性能不均匀的影响温度↑→变形抗力↓→轧制压力↓→轧机弹跳↓→板厚度变薄↓变形抗力对轧出厚度的影响2、来料厚度不均匀的影响来料厚度↓→压下量↓→轧制压力↓→轧机弹跳↓→板厚度变薄↓来料厚度对轧出厚度的影响3、张力变化的影响张力↑→变形抗力↓→轧制压力↓→轧机弹跳↓→板厚度变薄↓张力对轧出厚度的影响4、轧制速度变化的影响通过影响摩擦系数和变形抗力来改变轧制压力。

摩擦系数↓→变形抗力↓→轧制压力↓→轧机弹跳↓→板厚度变薄↓摩擦系数对轧出厚度的影响5、原始辊缝的影响原始辊缝减小,板厚度变薄。

浅谈轧机板形控制系统的组成及控制原理

电荷放大器将压电传感器生成的电荷信号转换为电压。 旋转变送器(PCM 变送器)将这些电荷放大器的输出信号 转换为(PCM 编码的)数字信号。数据通过电缆从旋转变 送器传递给安装在控制柜内的 PCM 解码器插架(PCM 已 经停产,现在基本都采用集成的 SIKO 模块代替 IOP 模块及 PCM 插架)。下图是 SIKO 模块实物图。

[1] 阿 亨 巴 赫 .OPTIROLL i2 SFC and SCA Training[CP/ K].2004[2021.5]. 设备厂家 .

Fti = 每个测量区铝箔张力 Fri= 每个传感器的径向力 HExit= 铝箔出口厚度

图 2 传感器受力模型

图 1 板形辊结构

收稿时间 :2021-05 作者简介 :郭明明,生于 1985 年,男,助理工程师,高级技师,研究方向 : 自动化控制、传动控制、设备管理。

铝箔两边张力 Fti 会产生一个向下的压力 Fri 即传感器的 径向压力。那压电传感器上会产生电荷脉冲。每个脉冲的强 度取决于轧制铝箔在铝箔横截面上的长度分布情况 , 铝箔精 确位置对覆盖少的传感器影响很大,以至于只有传感器覆盖 面积超过额定 50%,系统才可以使用测量。

M 冶金冶炼 etallurgical smelting

粗轧机横—轧“狗骨”轧制板型控制优化

得了良好效果,证明 PVPC 功能是比较完善的。但全部采用此方法轧制又暴露出其 他一些问题:

1、轧制节奏相对较慢,但轧制节奏变慢,单位小时产量下降,从而增加了煤 气消耗和电力消耗等等,相应地增加了生产成本。

2、展宽比小于 1.3 的生产计划,钢板头尾板型控制不甚理想,“舌头”较大切 损量较大。所以,展宽比小于 1.3 的生产计划,为保证钢板定尺长度,需牺牲一定 的成材率。

“职工合理化建议优秀成果”呈报表

优秀成果 项目名称

粗轧机横—轧“狗骨”轧制板型控制优化

成果持有者

姓

名

性 年龄 别

文化 程度

工作单位

职务

职称

男 29

本科 中厚板厂 3500 热轧车间 技术员

助工

男 25

专科 中厚板厂 3500 热轧车间 操作工

高级工

男 30

专科 中厚板厂 3500 热轧车间 主任助理

从以上分析来看,我们既希望提高成材率的同时又不增加生产成本,这需要找 到一个兼顾成材率和生产成本的平衡点,即找到一个既能提高成材率又不增加单位 生产成本的方法。 实现项目的方法、措施:

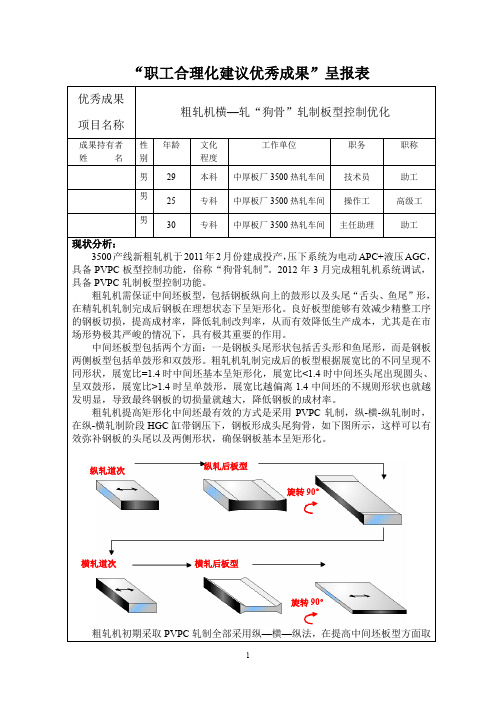

在充分的验证的基础上提出对于展宽比小于 1.3 的生产计划,采取开启 PVPC 的横—纵轧制法,在横轧阶段形成“狗骨”,转钢后在纵轧阶段弥补钢板头尾“舌 头”形状,操作方式如下图所示

横轧道次

横轧后板型

旋转 90°

来料旋转 90°

利用轧制过程的 HGC 带钢压下,在钢板咬入后压下辊缝、在钢板即将抛出后抬 起辊缝在钢板头尾形成“狗骨”,转钢后纵轧阶段补偿头尾变形,能够保证钢板基 本呈矩形化,减少精整切损,提高钢板成材率,具体操作方式如下所示。

1、对展宽比大于或等于 1.5 的生产计划,粗轧机开启 PVPC,采用纵—横—纵 轧制。

中板厂粗轧机板型控制的优化

立辊 侧 压法通 过展 宽 侧压 、 轧侧 压 及 精 轧 精

阶段液 压 A WC控 制 , 现 钢 板 平 面形 状 矩 形 化 实

控 制 。以钢 板平 面不 均匀 部 分 面 积最 小 为 目标 ,

其中 日 本居领先地位 , 许多板材厂的成材率已达

到 9% , 5 切头 尾 和切 边 量 已降 到 4 。 国外 还 广 % 泛采用 液 压 AG 横 向板 型 控 制 和 计 算 机 控 制 , C、

pa t f i n , a e oo g t y ntec r n s u t n d t mi s jr n u n i c r.Atr a ig印一 l g g m k sa h ru hs d ur t i a o , e r n o f e cn f t s f kn n oJa t u o h e t i e e ma il ga o et

saecn o ara ,dsr e epe n s tso p t saecnr nruhn i em du l emUn lp t l bod eci s h r e t t u f l e hp ot l g i ml i t eim p t l o r b t s a a oo o g lnh a i g

1 1 1 立辊侧 压 法 ..

控制也 是一项 重 要 内容 , 两 项 指 标 除 了用 于表 这

征板材 的外形 质量 外 , 直 接与 负偏 差轧制有 关 , 还

因而 与成材率 密切 相关 。

1 国 内外板 型控 制 的现状 及我 厂现 状分析 1 1 国 内外 板型 控制 的现 状 . 国外不 少厂 家 已普遍 采 用 板 型 控制 新 技 术 ,

p r t o v n mp ae s li gmft r s h mm h p ee t f eta se a r m o s igmi a e e i mv d, h ut g i .. e ,t e d Au '¥ s a e d fc t r frb rf oh n o ru hn l h sb n mp e t e c t n i ls fpa e e h s b e e u e d sg i c te o o c b n f s h v e n a h e e . o so lt d a e n rd c d a inf a c n mi e e t a e b e c iv d n in i Ke wo d P a es a e c n r l Op i z t n, r m s a y rs lt h p o t , t o miai D u h p o e

中厚板轧机的板形控制

中厚板轧机的板形控制(壹佰钢铁网推荐)板形控制对于提高板带材质量意义重大,是板带压力加工的核心控制技术之一。

近年来,随着先进的板形控制技术不断涌现并日臻完善,促进了板带钢生产装备的进步和产业升级,生产效率和效益大幅提升。

然而,普通中厚板轧机一般为可逆式四辊轧机,常采用单机架或双机架结构布置,有些只具有简单的弯辊装置。

由于设备或工艺的原因,板形控制能力不强,制约了板材质量和成材率的提高。

所以,普通中厚板轧机的板形控制仍然是一个重要课题。

在轧制计划已知的条件下,中厚板轧机板形与板凸度控制手段主要有工作辊弯辊、压下负荷分配以及工作辊和支撑辊的初始辊型。

1. 工作辊弯辊技术。

液压弯辊技术是目前中厚板生产中常用的板形控制技术,其基本原理是通过对工作辊或支撑辊辊颈施加适当的弯辊力来瞬时地改变轧辊的有效凸度,从而改变承载辊缝形状和轧后钢板的延伸率沿横向的分布。

工作辊弯辊直接对辊缝形状产生影响,从而改变轧件的出口板凸度。

由于前面道次轧件较厚,凸度遗传效应小,而对板形和板凸度起决定性影响的轧制道次主要是后 3~4 道次,所以不必对一块钢坯所有轧制全部道次都采用弯辊进行板形控制,只需要在后几个关键道次采用弯辊进行板形和板凸度控制即可满足精度要求。

因此,前面道次不采用弯辊,尽量采取大压下量来发挥轧机的能力;最后三或四个道次采用弯辊控制。

2. 压下负荷分配。

在中厚板轧制时,压下负荷分配是板形与板凸度控制的重要手段。

压下负荷分配是通过调整各个道次的压下量使其轧制力改变,从而使承载辊缝形状发生改变,轧件的出口凸度也随之发生改变。

压下负荷分配可以根据生产中在线的板形情况进行适时调整,响应速度快,操作性和适应性较强。

不同的轧制阶段、不同的辊型、不同的轧件材质和不同的轧制温度等所对应的压下规程分配方法不同,所以应该根据实际情况进行动态的轧制负荷分配。

3. 工作辊和支撑辊的初始辊型。

轧辊辊型是影响板凸度的重要因素,所以,改善板形与控制板凸度常见的方法是进行工作辊辊型的合理设计。

热轧带钢生产中的板形控制(三篇)

热轧带钢生产中的板形控制热轧带钢是一种由连续轧机通过高温轧制过程中制造的带状钢材,具有广泛的应用领域,如建筑、机械制造、汽车工业等。

然而,在热轧带钢生产过程中,由于各种因素的影响,往往会出现板形问题,即钢带在轧制过程中出现不平整、弯曲或起波等现象。

这不仅影响了带钢的质量和性能,还会给下道工序的加工带来困难和影响。

因此,热轧带钢生产中的板形控制至关重要。

板形问题的产生原因多种多样,下面将分析几个主要的因素,并介绍相应的控制措施。

1. 型辊和辊系的设计和调整:型辊是轧制过程中起着塑性变形和形状控制作用的关键元件。

首先,型辊的选择应根据带钢的要求和钢种的性质进行选择,以确保能够得到所需的板形公差。

其次,型辊和辊系的调整是关键,应确保辊系的轴线垂直于水平线,并且各辊之间的间隙和压力均匀,以避免板形问题的产生和扩大。

2. 加热温度的控制:加热温度是热轧带钢生产中的重要参数之一,直接影响到钢材的塑性变形和板形控制。

在加热过程中,应控制好加热温度的均匀性和稳定性,避免温度过高或不均匀导致的板形问题。

此外,还应注意控制加热速度和冷却速度,以控制好板坯的温度梯度,避免板坯的不均匀热胀冷缩引起的板形问题。

3. 轧制工艺的优化:轧制工艺是实现板形控制的关键。

首先,应合理选择轧制规范,确定合适的轧制温度和轧制比例,以控制好板材的塑性变形和减小残余应力。

其次,应注意轧制过程中的控制,在控制好板材的进给速度和板坯的温度梯度的同时,要控制好辊系的磨损和辊承力等参数,以避免板形问题的产生。

4. 板形测量和反馈控制:板形问题的产生往往是由于辊系和工艺参数的变化引起的,因此要及时发现和识别板形问题的存在和变化,就需要进行板形的测量和反馈控制。

目前,常用的板形测量方法主要有激光束法、光干涉法和摄像机法等,通过对板形的实时测量和分析,可以及时调整辊系和工艺参数,以达到板形控制的目的。

总之,热轧带钢生产中的板形控制是一个复杂的问题,需要从多个方面进行综合分析和控制。

浅谈宁钢1780精轧机的板型调整

浅谈宁钢1780精轧机的板型调整摘要:长期以来宁波钢铁有限公司热轧厂在生产部分极限规格和硬质钢种时,带钢板形由于各种因素影响在精轧机组内难以控制。

笔者针对导致热轧带钢板形不稳定状态的因素进行简单分析;根据长期生产过程中的实践和总结,研究如何控制带钢板形,实现稳定轧制。

通过分析研究,改进操作方法,提高宁钢1780热轧生产板型质量,主要介绍操作员对带钢通过精轧机组时产生板型不良进行原因分析和控制,减少跑偏轧破事故和提高板型质量的方法和经验。

关键词:热轧带钢头尾轧破板型不良操作方法概述2019年新国标推出以来,外界从国家层面对钢材的质量提出了更高的要求,不管是从客户利益的角度考虑,还是企业长远发展的考虑,更快更好的去适应新标准,生产出更高质量的板材,新的国标在板形方面的范围要求较老国标收窄了近一半,至使我们原来的操作模式不能适应新的标准,原来存在的问题被放大吧出来,板形方面的质量异议在增加。

宽薄规格出现肋浪也是由来已久的来问题,当前形势下,研究解决此类板形问题具有重要的意义。

1、宁钢1780板型现状1.1板型不良引起的轧破带钢在头部穿带过程中出现跑偏轧破,发生在带钢头部,此类轧破占很大的比例,跑偏严重时可造成废钢。

轧制硬质钢时出现中部跑偏轧破的情况居多,尾部轧破甚至尾部断带,薄规格极限材和硬质钢种此类轧破居多。

1.2 板型不良的质量异常1.2.1 对称性板型不良对称性板型不良的主要表现形式是中间浪和双边浪,宁钢1780热轧生产线应用的是CVC可变凸度调节系统,出现此类浪型一般是在硬度跨层别,由软钢换硬钢时易出现中间浪,由硬钢换软钢时易出现双边浪。

合金钢和冷装钢在加热在炉时间不足的时候易出现中间浪。

出现此类情况系统无法准确做出设定,需要人工进行干预。

1.2.2 非对称性板型不良非对称性板型不良的主要表现形式是单边浪和镰刀弯,宁钢1780热轧产生单边浪大多数情况是在头部几十米,以薄3.0mm以下规格居多,严重影时响客户使用,需要切除,成材率损失严重。

轧钢机的弹性变形、轧件厚度及板形控制

以上控制方式的关系曲线见图示。同时也可 以用P-H图表示。 一般在成品机架上为保持出口板厚不变,采 用硬特性。而在平整机上,采用恒压力控制保 持压力波动为零,使其出口板形良好,同时消 除轧辊偏心对板厚的影响。

22

四、厚度自动控制系统基本类型和基本原理

一般称之为板厚自动控制(AGC)系统(Automatic Gauge Control),它包括:

15

• 张力的变化

根据轧制理论,张 力的变化引起变形区 内轧件的应力状态的 变化从而引起轧制压 力的变化。 一般张力越大,则 轧制压力越小。如右 图所示,这时工作机 座的弹跳随之变小从 而使得轧件的厚度变 小。

16

• 机座刚度C对轧件厚度h的影响

由弹跳方程: h=S0 +P/C 随着机座的刚度系数的增大,其弹跳量减小,这样 成品轧件的厚度也随之减小。

10

5.1.2 轧件的厚度控制

一、塑性曲线与塑性方程 如第二章所论述,在不考 虑轧辊弹性压扁时总轧制力:

P pm F pm bm R h 而pm n k f (h, R, t , k ...) 可以推出 , 总轧制力: P Q(h H ) 5.46

根据轧件的测厚方法,厚度AGC系统可分为三种类型:

1)直接测厚的反馈式AGC。由测厚仪直接测得轧机出口的轧件 厚度h,与设定值比较后得出偏差δh ,将此反馈给系统变换为辊 缝调节量δS ,使压下装置移动相应的值以消除厚差δh 。

24

反馈式AGC系统简单,但其控制 精度不高,反应滞后;可用于对 厚度精度要求不高的轧机上。 2)间接测厚的P-AGC。测出轧制 时的轧制力P和轧辊辊缝后、运 用弹 跳方程间接算出轧件厚度h。 得出的轧件厚度是处在轧制状态 的轧件厚度,信号传递时差小, 能较迅速地改善轧件的厚度偏差, 是厚度自动控制中应用较广的一 种基 本型式。这种方法的缺点是 轧件厚度的测显精度较低。但是, 可用轧机出口处测得的轧件 厚度 信号来矫正其测量精度,称为监 控AGC。 3)预控AGC。上述方法,测出轧 件厚度偏差到调控轧辊转缝之间 部存在 一定的滞后时间,不能很 及时地消除轧制时的轧件厚度偏 差。由此产生了预控AGC如图示。

板型控制

常见几种板型

双边浪 单边浪 中间鼓 ¼鼓 镰刀弯

影响板形的主要因素

(1) 轧制力的变化; (2) 来料板凸度的变化; (3) 原始轧辊的凸度; (4) 板宽度; (5) 张力; (6) 轧辊接触状态; (7) 轧辊热凸度的变化。

控制板形的手段

在冷轧带钢生产中,板形检测以前是通过操作 者的目测和经验酌情判断板形好坏,有时操作 者为掌握板形,用手去按压机架间绷紧的带钢, 根据各部分的松弛程度来判断板形的好坏,然 后以人为方式操纵弯辊装置或调整轧辊凸度以 及调整压下量等来实现的。板形的好坏都依赖 操作者的熟练程度。用上述方法检测,显然是 误差大,只能对轧制过程中板形作粗略的估计, 并且不能实现连续检测。

②改变压下规程。 即采用改变轧制压力,以改变轧辊的实际挠 度的方法。如带钢产生对称边浪,通过减小压 下量以减小轧辊本身的挠度就可缓和或消除此 缺陷。但这种方法很难进行精密的调节,用改 变产品规格和减小压下量来满足板形的要求, 会使生产增加许多麻烦,如会导致轧制道次的 增加,降低生产率。

⑥采用液压弯辊装置。 目的是为了能调节轧辊挠度。当采用这种方法时,轧 辊(工作辊或支撑辊)两端受一附加的弯曲力作用, 可以加大或减小轧辊在轧制过程中所产生的挠度,使 轧辊实际挠度自动或人为的保持在最佳数值上。液压 弯辊的突出优点是快速、准确且调整幅度大,能满足 高速度、高精度轧制的要求,实现板形自动控制。采 用液压弯辊装置能使一种辊型适应多种规格的生产, 便于磨辊,减少了换辊次本身增加了附加负荷, 因而影响了轧机能力的充分发挥。

目前,在冷轧生产中普遍采用的板形控制 方法有:

①“调温控制法”。 即采用合理控制辊温的辊型调整方法。如在辊身长度 方向用改变各段冷却液数量的方法来调整辊温,便可 改变轧辊的凸度,从而也就改变了轧辊的实际凸度, 以达到调节辊缝的目的。此方法的优点是采用的设备 和控制方法都很简单,但它的调整不能令人满意,因 为使轧辊冷却需要较长的时间,并且不是经常能够保 证热凸度的对称性和稳定性,所以不能满足高速轧制 的要求。

热精轧机板型控制研究

各向同性 的, 且 内部无热源 ; 仅仅发生热传 导, 无对流传热和辐射传热 ; 用等 效边界温度来考虑各介质对 圆柱体的影响。 ( 二)有 限 差分 法 板带轧机 的辊系是一个结构复杂的体系, 它包括支撑辊、 工作辊、 轴承、 轴承座等多个零部件, 其边界条件也 不规则 , 大 多数情况 下, 用解析法往往 是不可能的。 工程上, 主要是采用数值解法 , 包括有限差分法和有 限元法。 有

ቤተ መጻሕፍቲ ባይዱ

随着我 国社会的发展, 我国经济和科技的水平都有 了很大 的提高 , 近年 来 ,我 国对热轧铝锭的要求也越来越高,所 以对其质量也提出 了更高的要 求。 从热精轧机板型的控制考虑, 其性能、 质量主要受到产品质量的制约 包括精度、 厚度、 板型、 成形性等 。 因为厚度 的 自动控制系统在生产 中得到 了 普遍 的运用 , 尤其是对厚度 的检测技术和反馈速 度都有 了明显 的提高 , 这就 使得模型的模仿和 自我完善 的功能得到了很大的提 高,板带的精度也 日益 提高 。 所 以, 通过对 比我们可以知道板型 的问题在生产中应该得到关注 。 板 型的精度是制约热铝锭质量 的重要 因素,可以很大程度提高产品 的市场竞 争力 。从我国现阶段的发展来看 ,板型控制技术 是我 国重要的生产技术之 对我 国经济的发展有着 重要 的作用。 板 型理论最早在2 0 世纪6 O 年代被提出, 经过 了三个发展 的阶段 , 已经取 得 了很大的成绩 这三个阶段分别是四辊轧机轧辊变形分析 、 三维板材轧制

而建立起整个 网格系统温度分布 的差分格式,进而求出温 度场 的分布和变 化。 对于边界上的温度和换热系数, 作者根据工作辊 圆周上各部分的不同情 况求出了等效温度以及等效换热系数 最后应用该差分模 型在给定 的换热 系数下, 对某一轧机进行了计算 , 得出工作 辊在开轧后几十分钟 内就达到平 衡, 而支撑辊 的温度仍继续变化 。另外,Gi n z b u r g  ̄I作辊温度场计算方面 作了最具代表 性的工作 。其用 自行 开发 的具有 友好接 口的C o o l l f e x 离线模 型, 模拟和预测 了工作辊基于各种冷却条件和轧制参数时的热凸度, 此模 型 为二维有限差分模型,并研 究了边界条件 、热交换系数以及各种 设计参数 ( 如喷射角、 喷嘴距离、 冷却水流速 、 压力等) 对工作辊温度的影响。 ( 三) 有 限元 法 作为温度解析的数值解法 , 除差分法外, 还常常使用有 限元法 。有限元 法是将 一个连 续体分割 为有 限个“ 基本元 ” 的集合 , 然后用有 限个 参数描述 该‘ 基本元 ” 的特性 , 建立平衡关系 , 形成工作辊热辊形模型 , 与有 限差分法 相比, 有 限元法具有以下优 点: 1 . 可 以进行任 意的单元分割 。无论是有限元 法还是有限差分法 , 温度梯度大的地方 , 或者想求得高精度解的地 方都希望 分割得足够地 细。差分法也可做不均匀的分割, 分割区域为长方形时, 与有 限元法相 同, 然而 出现三角区域时, 差分表达式变得复杂。因此 , 在这一 点 上, 有限元法显示 出真正的优势 : 2 . 采用高次插值函数 。通过高次插值函数 近似计算单元 内的温度分布 ,可 以在单元分割少的情况下 ,得到高精度的 解; 3 . 边界条件容 易处理 。虽然在结构解析的有限元法 中这 ~点常被人们

轧机质量控制要点

为标准精轧车间轧机段质量控制手法,有效因操作手法不标准或者不一致而造成的不利影响,确保轧机段质量操作的标准性运作,从而保障轧机质量的稳定和产量的规模发挥,特编制本操作规程。

合用于精轧车间中轧机、1#精轧机、2#精轧机作业指导轧坏印、轧花印、打滑印、压靠印、色差亮印、辊印、亮线、划伤、擦伤、斜纹螺旋纹、辊纹粗糙、凹坑、板型不好、公差不符1、轧坏印分析原因:因操作失误〔张力设置不合理、弯辊力设置不合理、转辊压靠、辊缝调偏不及时等〕造成的铜带轧坏,导致轧辊外表损伤,进而造成大面积轧坏印。

解决方法:先查看铜带外表有没轧破,假设没有轧破,可以做适当调整后继续生产,假设铜带轧破了,必须即将停车换辊。

预防措施:张力值必须根据铜带厚度进行范围设置,弯辊力应根据轧制力及带型情况合理添加,杜绝转辊压靠,假设辊缝调偏量较大时可采取主机点动运行进行辊缝调偏。

2、轧花印分析原因:由于加工率过大及来料偏硬导致轧不动而进行强行生产所造成的加工硬化印。

解决方法:暂无方法,根据客户外表要求上下定性是否改制。

预防措施:针对加工率较大的铜料,合理分配道次加工率,可以考虑增加道次来防止。

其次,针对轧不动铜带必须及时反应至车间,由车间进行工艺优化。

3、打滑印分析原因:设备原因及张力设置不合理造成,主要表现在大规格方面。

当轧件的颤动频率与设备传动频率相近时发生的共振现象。

解决方法:调整张力直到铜带不抖为止,假设仍不能解决,定性改制该做小规格产品。

预防措施:开机前检查设备有无异常状况,4、压靠印分析原因:轧制工作准备就绪,点击发送按钮后,轧辊压下导致轧辊切面变形量过大形成横辊印。

解决方法:假设起步就看到压靠印,可以把轧制油关闭,提升轧制力,把轧辊变形均匀化,待消除后,开油调回正常轧制力,假设一次不行可往复多做几次。

预防措施:轧制准备工作时,输入数据时预期轧制力设定在10-20 吨,让轧辊压下的力变小,从而使轧辊变形不明显,起步后慢慢再提升轧制力到指定公差位置,过程中弯辊力也必须同步提升。

四辊热轧钢板轧机的结构及板形控制

四辊热轧钢板轧机的结构及板形控制摘要:中厚钢板大约有200年的生产历史,一个国家的中厚板轧机水平也是一个国家钢铁工业装备水平的标志这之一。

通过对四辊可逆式轧机的结构及影响板形的一些因素的分析,例如:轧机的压下平衡装置,AGC液压弯辊技术以及矫直机的机理等。

进一步加深了对四辊可逆式轧机的结构及板形控制的分析和了解并且对中厚板生产和钢板质量的提高有举足轻重的作用。

最后从两个问题分析中得出大多数四辊可逆式中厚板轧机的基本结构大致包括以下几部分:辊系、机架部件、压下平衡装置、轧辊的轴向固定装置等。

在板形控制方面控制板形的方法大致包括:设定合理的轧辊凸度,合理的生产安排,合理制定轧制规程以及通过调温控制等。

但随着近几年液压弯辊技术的广泛应用,大部分四辊可逆式轧机在原来轧机的基础上运用了液压弯辊技术,进而VC辊,CVC系统,PC轧机,HCW 轧机,AGC轧机,CVC轧机这些新一代运用液压弯辊技术的设备应运而生,这些新技术的推广对中厚板的板形控制起到了举足轻重的作用。

关键词:机架;压下装置;辊系;平衡装置;轴向固定装置;液压弯辊一、前言板带轧机自18实际初正式诞生至今,已有210年的发展历史。

由于板带钢是应用最广泛的钢材,所以提高板带钢在钢材生产中的比例是世界各国发展的普遍趋势。

一般将单张钢板和成卷带钢统称为板带钢。

板带材是一种厚度与宽度、长度比相差较大的扁平断面钢材,也称扁平材。

新标准产品分类:其中薄板的厚板界限为3mm,窄带钢与宽带钢的宽度界限为600mm。

特厚板(厚度≥50mm);厚板(20≤厚度<50mm);中板(3mm≤厚度<20mm);热轧薄板(厚度<3mm,单张);冷轧薄板(厚度<3mm,单张);中厚宽钢带(3mm≤厚度<20mm,宽度≥600mm);热轧薄宽钢带(厚度<3mm,宽度≥600mm);冷轧薄宽钢带(厚度<3mm,宽度≥600mm);热轧窄钢带(宽度<600mm);冷轧窄钢带(宽度<600);镀层板(带);涂层板(带)、电工钢板(带)。

冷轧板带机运行中的板形控制

鞍山师范学院学报J ou rna l of A nshan N or m a l U n iversity2005204,7(2):41-43冷轧板带机运行中的板形控制史 华(鞍钢职工大学机械系,辽宁鞍山114002)摘 要:分析了热轧过程、冷轧、轧机压下量均匀程度、轧辊变形、压扁量与金属恒流动等影响板材板型的主要因素;介绍了采用液压AGC系统控制板厚及板形、通过轧辊有载辊缝的控制进行板形控制、采用板形控制新技术和采用新型轧机等板形控制的途径和方法.关键词:板形控制;冷轧板带机;轧制中图分类号:TG333.7+2 文献标识码:A 文章篇号:100822441(2005)022*******The Shape Con trol of Runn i n g Cold2rolli n g Str i p M illSH I Hua(D epart m ent of M echanical,A ngang College forW orkers and S taff,A nshan L iaoning114002,China)Abstract:Analyze the main fact ors that affect shape of stri p by hardness homogeneity of r ollbody,r oller out of shape,flattering a mount,metal’s fl owing side ways during the hot r olling p r ocessand cold r olling p r ocess;I ntr oduce t o app ly hydraulic p ressure syste m AGC t o contr ol shape ofstri p and thickness of stri p,contr olling shape thr ough contr olling r oller sea m;app ly ne w technol ogyof shape contr ol and app ly ways and methods of ne w2type r olling m ill’s shape contr ol.Key words:Shape contr ol;Cold2r olling stri p m ill;Rolling 板材轧制过程就是轧机的弹性变形和轧件的塑性变形以取得预期的合格型材的过程.板形是板带的重要指标,包括板带的平直度、横截面凸度(板凸度)、边部减薄三项内容.随着仪表、电器、装备制造业、汽车及轻工业的发展,对板带的板形要求日趋严格.自上世纪60年代开始研究板形以来,为提高产品的精度和成材率,在技术上,研制了各种新型轧机,开发了新工艺、新的检测手段和控制系统;在基础理论上,对板形控制的数学模型进行了深入细致的研究,用计算机模拟轧钢过程,对轧后板形和横向厚差进行精确的设定、预测和控制.本文讨论冷轧带钢机轧制过程中的板形控制问题.1 轧机运行中对板形的影响因素1.1 热轧过程在热轧过程中,金属的晶粒被破碎,同时发生再结晶,再结晶晶粒大小取决于轧制温度、时间和变形程度.通常带钢边沿比中部冷却快,这一区域易生成一种高硬度的不完全再结晶铁素体组织而形成硬度沟,冷轧时延伸困难.两个区域延伸反差很大,导致了带钢内应力的上升,一旦内应力超过带钢的屈服极限,硬沟处便呈现封闭形状的小边浪.1.2 冷轧由于轧制力的作用,轧钢机轧制时工作机座产生一定的弹性变形.机座变形与轧制力有关,在轧制过程中的轧制力有波动,则在一定原始辊缝下,机座的弹性变形也有一定波动.使得轧件沿长度方向的收稿日期:2004-05-21作者简介:史华(1971-),女,辽宁鞍山人,鞍钢职工大学讲师.24鞍山师范学院学报第7卷厚度发生变化,产生了纵向厚度偏差;如果波动沿宽度方向不均匀变化,将使轧件产生横向偏差,并导致板形的变化.1.3 轧机压下量均匀程度如果热轧板带坯料板形良好,在冷轧过程中产生的板带波浪形或瓢曲形,主要决定于板带轧制时纵向延伸的不均匀程度.当板带两边压下量大于中部时,板带两边的延伸量较大,就产生了边浪,如果中部压下量大于边部,使中部的延伸量较大时,则产生中部浪形.1.4 轧辊变形在轧件塑性变形的同时,轧辊也发生弹性变形.轧件的变形热和磨擦热,导致轧辊也发生热变形.此外,由于轧制过程中产生轧辊磨损、轧辊辊缝形状不匀,造成带钢沿宽度方向上延伸分布不匀.轧辊本身有可能质量不高,形成辊面软点、辊面压痕,都会对板形产生影响,尤其是在板面凸度上的影响[1].1.5 压扁量与金属横流动对板形的影响有些板带横断面在接近板边部厚度突然减小,这一现象称为边部减薄,边部减薄量直接影响板边部切损的大小,与成才率有密切关系.发生边部减薄现象主要原因有:(1)轧件与轧辊的压扁量在轧件边部明量减小;(2)轧件边部金属的横向流动要比内部金属容易得多,这也进一步降低了轧件边部的轧制力及其与轧辊的压扁量,使轧件边部减薄量增加.2 控制板形的基本途径以往对冷轧板形的研究,只注重冷轧的过程,主要集中在轧制过程中轧辊系统的弹性变形、轧辊的磨损、热凸度以及变形区中金属塑性变形等.事实上,冷轧带钢的生产要经过冶炼—连铸—热轧—酸洗—冷轧—退火—平整—涂层—剪切包装等诸多工序.其中热轧、酸洗、冷轧、退火及平整等工序对带钢的板形有直接影响.热轧过程中带钢的板形及带钢性能在宽度方向上和轧制方向上的控制、酸洗的拉矫过程、冷轧过程的板形控制、连续退火时温度和张力的控制、平整机的板形控制及涂层前的拉矫等构成了一个全过程的复杂的冷轧板形控制系统.在这个系统中,前一个工序的出口板形影响后一个工序的板形.所以,带钢的最终板形不可能单独由系统中的某一个工序或某一设备所决定,而由整个系统决定.(1)热轧过程中,根据钢种不同,设定热轧目标终轧温度.必要时还要提高钢坯的出炉温度,确保热轧带钢的边部终轧温度控制晶粒均匀成长,尽量消除硬度沟的影响,为冷轧提供较为合适的板形.尤其是热轧后部设立平整机,通过在热状态下,平整机的拉伸矫平,消化板形缺陷.(2)在选择机型方面从根本上改善冷轧板形.如目前国际上HC系列冷轧机,CVC轧机、PC轧机和VC轧机等,均为采用了板形控制新技术的装备.(3)当轧机的机型及设置已经确定,控制策略和控制系统的结构将对板形好坏起着决定性的作用.现代化的冷连轧机,大多由4~6个机架组成.在末机架设置板形测量辊,实现在线闭环控制,关键是有效控制前道机架的出口板形,确保进入末机架带钢板形缺陷不超出末机架的控制能力.(4)冷轧机下游工序设备的板形控制.通过卷取机张力辊的拉力作用改善带钢的不平直度,平整机在平整过程中改善原先冷轧过程中发生延伸不均匀的纤维条.3 冷轧过程对板形控制的主要方法3.1 采用液压AGC系统控制板厚及板形为了实现轧件的自动测厚控制(简称AGC),使得纵向板形得以实现平直度,在现代板带轧机上,一般装有液压压下装置.采用液压压下的自动厚度控制系统,通常称为液压AGC.AGC系统包括:(1)测厚部分,检测轧件的实际厚度;(2)厚度比较和调节部分,将检测得到的轧件实际厚度与轧件的给定厚度比较,得出厚度差;(3)是辊缝调节部分,根据辊缝调节量讯号,通过压下装置对辊缝进行相应的调整,以减少或消除轧件的厚差,保持板形的恒定.3.2 通过轧辊有载辊缝的控制,进行板形控制如果轧制时各影响因素稳定,则通过合理的轧辊原始辊型设计,可获得良好的板形.但在轧制过程中,各因素在不断变化,需要随时补偿这些变化因素对轧辊有载辊缝形状的影响.因此,按照轧制过程中实际情况,必须随时改变辊缝凸度,这就产生了辊温控制法和液压弯辊控制法.温控制法是人为地沿轧辊辊身长度方向进行冷却或加热,使辊温发生变化改变轧辊凸度,来适应板形控制需要.液压弯滚辊法是将液压缸压力作用在轧辊辊颈处,使轧辊产生附加弯曲,以补偿由于轧制力和轧辊温度等同步变化而产生的轧辊有载辊缝的变化,以获得良好的板形.液压弯辊法能迅速改变辊缝形状,具有较强的板形控制能力,是板形控制的最有效方法.3.3 采用板形控制新技术板形控制新技术的基本原理有:(1)增加有载辊缝的刚度.轧制过程中,轧制力发生波动而仍然能保持有载辊缝形状的稳定性,有利于减小轧后板带板形波动.有载辊缝在轧制时的稳定性可用辊缝刚度系数来表示:Ks =Δq /ΔCR 式中Δq 为单位板宽轧制力的波动量,ΔCR 为辊缝凸度CR 对应于q 的波动量采用提高辊缝系数Ks 来增加板形控制能力的辊缝,视为刚性辊缝型,如:采用工作辊或中间辊(六辊轧机)游动来调节轧制力分布,从而提高了辊缝刚度.(2)加大轧辊辊缝(或有载辊缝)的调节范围.一般四辊轧机,工作辊原始辊型确定后是一定的,显然不能适应各种轧制情况.为了使其(或有载辊型)能适应轧制情况的变化而作相应的变化,应采用加大轧辊原始辊缝调节范围来控制板型,这就是柔性辊缝型.当前,从工艺技术方面改善板形控制已臻于成熟.现有的轧制设备和轧制工艺上的不断改进,使冷轧板带板形控制得到了一定程度上的解决.但板型控制新技术和从控制板型的新型轧机上取得预期的板形控制结果,已成为一种发展趋势.3.4 采用新型轧机,从根本上改善轧机运行中的板形控制(1)目前国际上流行CVC 轧机、PC 轧机和VC 轧机,它们的共同特点是:通过轧辊轴向抽动或摆角位置来改变原始辊缝状态,以实现无极辊缝调整,从而实现板形控制,为柔性辊缝型[2].我国自行研制开发的XGK 型轧机,对传统轧机提出了挑战.它采用了辊系准刚性、消差性、可宽性、不需弯辊和抽辊等新技术,在控制上不需AGC 、APC 等大小闭环等复杂的控制系统,能够生产出横厚差小于±1μm ,纵向厚差小于±2μm 的高精度产品[3].4 结 语轧钢设备运行中的板形控制是一个极其复杂的系统工程.冷轧带钢板形受各工序的影响,必须从整个系统进行全面控制,单一采用何种新型轧机不能代替.在已有的传统轧机运行中,以液压AGC 、弯辊装置等工艺方法改善板形控制是必要的,在一定时期内仍将做为板形控制的主要方法.但在冷轧机组新建或更新技术改造中,采用新机型,从设备改进上入手,使轧制过程中的板形控制登上一个新的台阶,亦是冶金行业发展的趋势.参考文献:[1]陈贻宏.350冷轧机钢度测量研究[J ].武汉钢铁学院学报,1996,(增刊):40-47.[2]傅作宝.冷轧薄钢板生产[M ].鞍山:冶金工业出版社,1996.[3]张凤泉.HC W 轧机辊系变形的有限元计算[J ].钢铁,1992,27(11):28-32.(责任编辑:陈 欣)34第2期史 华:冷轧板带机运行中的板形控制。

冷轧生产:板形控制操作

1板形调节1.1功能介绍精轧板形调整是精轧生产过程的重要内容,操作工需要观察精轧出口和机架间板形情况,对带钢板形做出迅速的判断并及时加以干预,保证获得良好的带钢平坦度。

1.2监控画面板形调节监控画面如下:1.2.1监控内容板形调节画面中的监控内容有:1.2.2操控内容板形调整操作台如下所示:操作步骤:1.根据需要,点击模式选择按钮,选择【自动】或【手动】控制方式2.分别点击【弯辊调节】、【窜辊调节】、【辊缝调节】和【分段冷却】按钮,开启所有控制模块;3.自动模式下,系统会自动完成板形调整;4.手动模式下,按以下步骤操作;a)根据板形曲线和板形反馈参数,判断当前板形缺陷类型(中浪、单边浪或者双边浪);b)中浪时,点击【工作辊弯辊】-【减小】、【中间辊弯辊】-【减小】以及【中间辊窜辊】-【增大】进行调整;c)双边浪时,点击【工作辊弯辊】-【增大】、【中间辊弯辊】-【增大】以及【中间辊窜辊】-【减小】进行调整;d)单边浪或楔形时,通过点击辊缝倾斜按钮进行调节;5.当板形反馈参数A和B的绝对值,分别小于或等于板形目标参数A和B时,调整完成。

2换辊2.1功能介绍轧制过程中,轧辊会持续产生磨损,磨损量达到一定的程度会影响带钢的板形和表面质量,因此冷连轧生产过程中要定期更换轧辊。

2.2监控画面换辊监控画面如下:2.2.1监控内容换辊画面中的监控内容有:2.2.2操控内容换辊操作台如下所示:换辊操作:1、选择换辊模式【自动】或【手动】,将轧机状态调至【换辊】状态,选择需要换的辊型【工作辊】、【中间辊】或【支承辊】;2、将轧辊冷却【关闭】,稀油润滑【关闭】,待换辊允许指示灯亮起之后,便可以开始换辊;3、自动模式,操作模式切换到【自动】,便可以进行自动更换【工作辊】、【中间辊】或【支承辊】;4、手动模式,换【工作辊辊】步骤如下:a)换辊大车由原位【前进】至等待位;b)卷帘门【打开】,防缠导板打至【高位】;c)上下接轴进行【定位】,接轴定位(进度条)完成后定位按钮自动关闭,上下接轴【锁紧】,主电机【关闭】;d)下工作辊弯辊【缩回】,下中间辊弯辊【缩回】,主液压缸【泄压】,使下支撑辊、中间辊、工作辊分别下降到各自辊道上;e)上工作辊弯辊【缩回】,上中间辊弯辊【缩回】,上支撑辊平衡缸【缩回】;f)阶梯板【退出】,楔形块【退出】;g)上支撑辊平衡缸【平衡】,上中间辊弯辊【平衡】,抽辊准备完成;h)换辊大车由等待位【前进】至抽辊位,并锁定位置;i)换辊小车工作滚挂钩和中间辊挂钩【抬起】,换辊小车【前进】至抽辊位;j)换辊小车工作辊挂钩【落下】,上下工作辊档板【打开】;k)换辊小车【后退】,将上下工作辊抽出后,工作辊挂钩【抬起】,完成抽辊步骤;l)横移小车侧移至【新辊位】(进度条),等待安装新辊;m)换辊小车工作辊拉钩【落下】,换辊小车【前进】,将新工作辊装入轧机后,工作辊拉钩【抬起】,上下工作辊挡板【锁紧】;n)上中间辊弯辊【缩回】,上支撑辊弯辊【缩回】;o)阶梯板【进入】,楔形块【进入】;p)上支撑辊平衡缸【平衡】,上中间辊弯辊【平衡】,主液压缸【压紧】;q)换辊大车和换辊小车【后退】至原位;r)防缠导板打至【低位】,接轴【锁紧】关闭,卷帘门【关闭】;s)上下工作辊和中间辊弯辊打至【弯辊】状态,工作辊换辊完成;t)工作状态切换到【轧制】,轧辊冷却切换到【使能】,稀油润滑切换到【使能】,完成轧制准备。

2024年热轧带钢生产中的板形控制(三篇)

2024年热轧带钢生产中的板形控制在带钢生产中,只有保证其良好的板形,才能确保生产顺利进行,才能使产品产量、质量不断提高。

当带钢内部残余应力足够大时,会使带钢翘曲,表现为侧弯、边浪、小边浪、小中浪。

在带钢钢种确定的情况下,产生翘曲与带钢的宽度、厚度有关。

带材越薄、越宽,生产中越易翘曲。

而目前市场对带材的需求是既宽且薄,因此,良好的板形控制非常重要。

一、生产中出现板形问题的主要原因1.带钢的不均匀受热或冷却带钢加热或冷却不均时会在内部产生应力,当其值超过极限就会出现板形问题。

在宽度方向上出现应力不均时会产生边浪或小边浪。

2.坯料尺寸不合如果坯料尺寸不合规格,断面厚薄不均,则会造成带材宽度方向延伸不均。

3.辊缝设置不合理如果辊缝设置不均匀,单边差较大,则会导致带材延伸不一致。

4.轧辊问题(1)在轧制过程中,轧辊因受较大轧制力、热凸度、磨损等影响,会出现一段有害变形区。

(2)由于轧辊材质或铸造问题,使用中会出现较大磨损;意外事故也会导致轧辊端部剥落,使带材受力严重不均,出现侧弯。

(3)轧辊导卫固定不牢,轧辊轴承座和机架窗口间隙大,也会引起轧辊横向窜动。

二、预防措施1.严格执行加热制度,保证加热质量生产中必须严格执行加热制度、停轧降温制度。

要根据轧制节奏需要,合理控制各段炉温,保证开轧温度,并使坯料加热均匀。

2.保证坯料表面质量和尺寸精度装炉前要对坯料进行表面检查,及时清除表面缺陷,并保证尺寸精度。

3.合理设置辊缝根据轧制规程合理调整各道次压下量,轧制速度必须与压下量相适应。

轧制过程中精轧机组保持小套量微张力轧制,精、粗轧机组之间保持无张力微堆轧制。

粗轧单边差不大于05mm,精轧单边差不大于003mm。

4.正确选择轧辊材质,合理设计轧辊辊型根据轧制过程中出现的轧辊有害变形区大小,计算支撑辊的弯曲挠度,合理设计辊型。

在支撑辊两端改为阶梯形过度。

另外,应合理选择轧辊材质,减少轧辊表面磨损,并尽可能减少有害变形区。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

" # $%&D B CD %E F G& B C H I B JK B I! H I L FML J J

NO P Q R S T 6 U -V:W X R 6 Y Z [ 5 Q P \ 05 T Z T [ 6 ’ ( 3 ; [ 6 Y ; [ R P 6 ] 4 R 4 T 4 75 ^ _ 7 ‘ ; 6 5 a 5 Y Z X \ b[ 5 ; T [ 6 c O :W d T 6 -Od R [ 6 ^ 7 6 Y ’ 1 ( 3 ; [ 6 Y ; [ R e [ 53 4 7 7 a W f 5 T g. 5 * + ,-.] 1 E h D H I E & H i64 ; 7j [ ] R ]5 ^ ] Z 6 4 ; 7 4 R ‘[ 6 [ a Z ] R ]5 ^ ] ; [ g 7‘ 5 6 4 f 5 a 5 6) 4 f R gkR a a 01 1 / p 2 3 4 5 6 7 l ][ 6 [ a Z 4 R ‘k7 4 ; 5 m ] 91 :1 3 ; 5 ; 7 4 l ]R 6 ^ a T 7 6 ‘ 7^ T 6 ‘ 4 R 5 6 k7 4 ; 5 m ][ ]n7 a a[ ]o 2 g ; 5 4 5 7 a [ ] 4 R ‘[ 6 [ a Z 4 R ‘k7 4 ; 5 m ]n7 f 7‘ 5 kj R 6 7 m4 5] 4 T m Z4 ; 7R 6 ^ a T 7 6 ‘ 75 ^ 4 ; 7R 6 4 7 f k7 m R [ 4 7f 5 a a ] 1_ [ q R [ a k5 r 7 k7 6 4 5 64 ; 74 f [ 6 ] r 7 f ] 74 ; R ‘ s 6 7 ] ]7 f f 5 f [ 6 m4 ; 7] 4 f R g] ; [ g 75 6] s R 6g [ ] ] ; 7j 7 ] 4 / m f [ Y Y R 6 Y[ k5 T 6 4n[ ]m 7 4 7 f kR 6 7 m [ 6 m4 ; 74 f [ 6 ] r 7 f ] 74 ; R ‘ s 6 7 ] ]7 f f 5 f; [ ]j 7 7 6f 7 m T ‘ 7 mj Z < ,=>? ,=/ 1 ] 4 f R g] ; [ g 7n[ ]5 j r R 5 T ] a ZR kg f 5 r 7 m V6 m^ T f 4 ; 7 f k5 f 74 ; 7f 5 a a R 6 Y^ 5 f ‘ 75 ^ ] s R 6 ,=1 g [ ] ]n[ ]f 7 m T ‘ 7 mj Z?=>) / / tG u vB I w D -.kR a a ] ; [ g 7 ‘ 5 6 4 f 5 a ) * + ,-.双平整轧机是宝钢集团公司从日本引 进的六辊 -.轧机 / 在引进整套机组同时 / 相应的生 产工艺和设备控制参数也完全由日方提供 @ 但在几 年的生产中发现日方提供的工艺控制参数并非十分 完善 / 特别是生产规格扩大后 / 原来的控制工艺参数 更难适应 @为了进一步优化 ) * + ,-.轧机的生产及 工艺参数 / 对) * + ,-.双平整 轧 机 工 艺 参 数 及 设 备 特性进行了全面的研究 / 提出了新的工艺控制参数 / 取得了明显的实效 @ ! ! " # $%&双平整机组的基本参数及存在的问题 ! x ! ) * + ,-.双平整机组的基本参数 第一 ) * + ,-.双 平 整 机 组 的 设 备 基 本 参 数 是 y 机 架 和 第 二 机 架 轧 机 均 为 六 辊 -. 轧 机 8 轧辊尺寸 是z 而第 * { ,kk| * } ,kk| ) , , ,kk~) * + ,kk! z z

A A

u

u

t + X = xB y = = b xE X v= x. + / . 式中

u

u

+ } .

u

u

u

u

u

t + X = wB y = = b wE X v= w. AA 中间辊弹性弯曲影响函数矩阵 & y = ~ 支撑辊弹性弯曲方程

+ j .

将支撑辊分解为两个悬臂梁 % 分别求出左 * 右两 部分的挠度 t b w和 t b x% + 1 .

间 辊边部位置距带钢边 部 ( $% &) o , >+ * ,kk/ #‘

万方数据

A

联系人 y 魏立群 / 副教授 / 上海 ’ 上海应用技术学院材料工程系 + , , + o < (

第 h期

魏立群等 9 / 0 1 234轧机板形控制的研究

!l ’ !

第 二 架 的 !" 第 二 架 的 !" # # $取 的 大 一 些 % $取 得 小 一些 & ’ ( ) 存在的问题 能满足常规规 根 据 日 方 提 供 的 生 产 工 艺 参 数% 格品种的轧制 & 但要进一步提高产品板形及横向厚 度 的控制精度 * 拓展生产规格 + 如 ,-材及 薄 而 宽的 轧 件. 等方面显得比较困难 & 为了 进一 步 发 挥 / 0 1 2 有必要弄清该轧机的板形综合控 34 轧 机 的 潜 力 % 制 能 力% 以 提 高 其 板 形 控 制 的 能 力&根 据 / 0 1 234 轧机 的 生产状况 及 设 备 特 性 % 采用了计算机模拟仿 真 的 计 算 方 法% 模拟了 / 0 1 234 轧 机 的 生 产 及 34 轧机的板形控制特性 % 并取得了成功 & ) ’ 5 ) 678轧机板形控制研究的基本方法 为了研究 / 建立 0 1 234轧 机的板形 控 制特 性 % 下面几个方面的计算模型 9 + / .轧件的变形抗力和平整轧制压力模型 : + 1 .轧辊的热凸度统计计算模型 : + ; .34轧机的辊系受力计算模型 : + 0 .34轧机的辊系弹性变形计算模型 & 在此基础上 % 开发了 / 0 1 234轧 机板 形 控 制的 计 算 机 仿真程序 % 以现场实测统计数据回归分析并 确 定了计算模型 的 相 关 计 算 参 数 % 建立理论统计计 分析 / 算 模型 & 通过模拟现场轧 制状况 % 0 1 234轧 机的板形控制特性 % 最终确定最佳的板形控制参数 & ) ( ’ 轧件变形抗力及平整轧制压力模型 + / .轧件变形抗力模型 采用常用的 < 理论统计变形抗力模型 9 = >?

! " # $%&轧机板形控制的研究

魏立群 张杏耀 柳谋渊 徐耀寰 彭 俊 何建锋

上海应用技术学院 ( ’

摘

上海宝钢集团公司 ( ’

要 在综合分析了 ) 采 用 了 01 的解析法8 的影 * + ,-.轧机的板形控制的基础上 / 1 2 3 4 5 6 7 91 :1 3 ; 5 ; 7 4 响函数法以及三维光弹性分析相结合的方法/ 研究了 ) 轧 机 中 间 辊 的 抽 动 量 对 平 整 轧 制 带 钢 的 横 向 * + ,-. 厚度差和板形的影响 / 并确定出中间辊的最佳 抽 动 位 置 / 使得 ) * + ,-.轧 机 平 整 轧 件 的 横 向 厚 度 差 下 降 幅 度 达到 < 轧件的板形明显提高 / 同时平整的轧制压力下降 ?=>) 取得明显的实效 @ ,=>? ,=8 ,=/ 关键词 -.轧机 板形 控制 A

u u

u

u

u

u

u

u

t X { vx B y v+ v= xE z x.E y c v

u u

u

+ .

+ / 2GH >>1. 式中

u

u

u

u

u

t X { vw B y v+ v= wE z w.E y c v y vAA 工作辊弹性弯曲影响函数矩阵 :

+ r .

式中

AA 累积变形量 : D 视钢种材料不同而变 &根据现场 * * AA 常数 % C C C / 1 ; 结合实测材料的变 平 整 的 钢 种 而 言% 形抗力曲线 % 确定常数 C * * & C C / 1 ; 平整轧制压力模型 + 1 . 根据 / 采用 0 1 234轧机平 整轧 制的 工 艺特 点 %

根 据 现 场 的 实 测 的 轧 辊 辊 身 长 度 的 温 度 分 布%

) ( l / 0 1 234轧机辊系受力及弹性变形计算模型 根 据 文献 ‘ 提供 的 34六辊 轧 机 的 ne / d m‘ 0 d 的解析法和 pe 的影响函数法 相 e o < [ O L f Ge < q O q f [ 辊系变形系统的单元离散划分 * 辊系变 结合的方法 * 形协调处理的方法 % 建立 / 0 1 234轧机 的辊 系受力 及弹性变形计算模型 &用矩阵方法计算 / 0 1 234轧 机的弹性变形共用 / 其中 r个力 A 变形关 /个方程 % 系方程 * 1个平衡方程 * ;个变形协调关系方程 & + / .力 A 变形关系方程 s 工作辊弹性弯曲方程 将 工 作 辊 分 解 为 两 个 悬 臂 梁% 分别求出左右两 部分的挠度 t t vw% vx%

E

AA 弯辊力的影响函数矩阵 & y c | 中间辊弹性弯曲方程 将 中 间 辊 分 解 为 两 个 悬 臂 梁% 分别求出左右两 部分的挠度 t t = w% = x%

u u

u

u

u

u

计算公式的基本结构 & # # I J K L M N O P M 3= J J QB R @ ST U + VEW . X Z Y [ 式中 RAA 轧件宽度 : @AA 平均变形抗力 : U AA 轧辊压扁半径 : T AA 应力状态系数 & X Y F] \YBC D ^