无损检测PT工艺编制样本

ASME 无损检验考试 PT-工艺

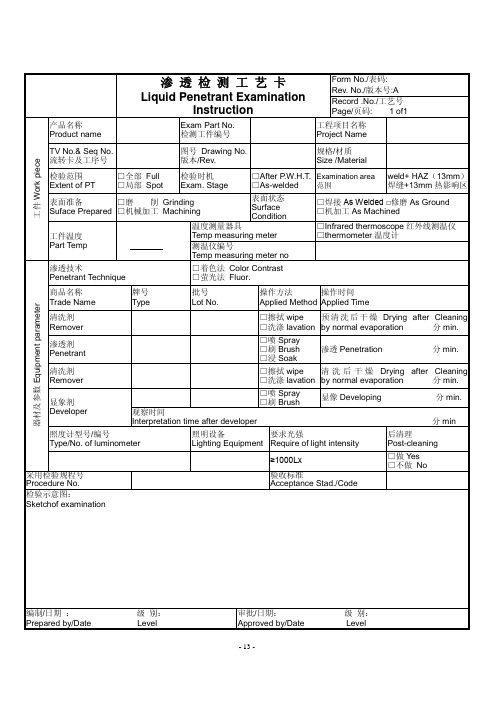

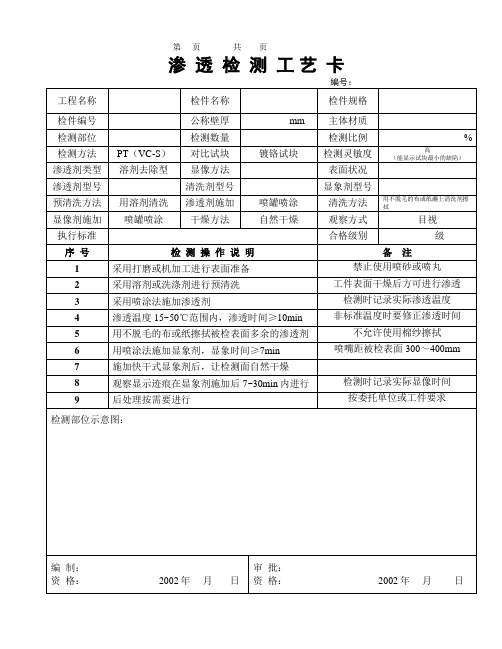

- 13 -渗 透 检 测 工 艺 卡Liquid Penetrant ExaminationInstructionForm No./表码: Rev. No./版本号:A Record .No./工艺号 Page/页码: 1 of1 工件W o r k p i e c e产品名称Product nameExam Part No. 检测工件编号工程项目名称 Project Name TV No.& Seq No. 流转卡及工序号 图号 Drawing No.版本/Rev.规格/材质 Size /Material检验范围 Extent of PT□全部 Full □局部 Spot检验时机 Exam. Stage□After P .W.H.T. □As-welded Examination area 范围 weld+ HAZ (13mm ) 焊缝+13mm 热影响区表面准备 Suface Prepared □磨 削 Grinding □机械加工 Machining 表面状态 Surface Condition□焊接As Welded □修磨As Ground □机加工As Machined工件温度 Part Temp℃温度测量器具Temp measuring meter □Infrared thermoscope 红外线测温仪 □thermometer 温度计 测温仪编号Temp measuring meter no器材及参数E q u i p m e n t p a r a m e t e r渗透技术Penetrant Technique □着色法 Color Contrast □萤光法 Fluor.商品名称 Trade Name 牌号 Type 批号 Lot No. 操作方法 Applied Method 操作时间 Applied Time清洗剂 Remover □擦拭wipe □洗涤lavation 预清洗后干燥Drying after Cleaning by normal evaporation 分min. 渗透剂 Penetrant □喷Spray □刷Brush □浸Soak渗透Penetration 分min. 清洗剂 Remover □擦拭wipe □洗涤lavation 清洗后干燥Drying after Cleaning by normal evaporation 分min. 显象剂 Developer□喷Spray □刷Brush显像Developing 分min.观察时间Interpretation time after developer 分min照度计型号/编号Type/No. of luminometer 照明设备 Lighting Equipment 要求光强Require of light intensity 后清理Post-cleaning≥1000Lx□做Yes □不做 No 采用检验规程号 Procedure No.验收标准Acceptance Stad./Code检验示意图:Sketchof examination编制/日期 : 级 别: Prepared by/Date Level 审批/日期: 级 别: Approved by/Date Level。

无损检测工艺卡

去除

先用不脱毛的布或纸擦拭大部分多余渗透剂去除后,再用喷去除剂的布或纸擦拭,擦拭时应按一个方向进行,不得往复擦拭。

6

干燥

自然干燥5-10min

7

显像

喷涂法施加,喷咀距被检面300~400mm,喷涂方向与被检面夹角约为30~40º,使用前应将喷罐摇动使显像剂均匀。显像时间应>7min。

8

观察

显像剂施加后7~60min内进行观察,受检面的可见光照度应≥1000Lx必要时可用5~10倍放大镜观察。

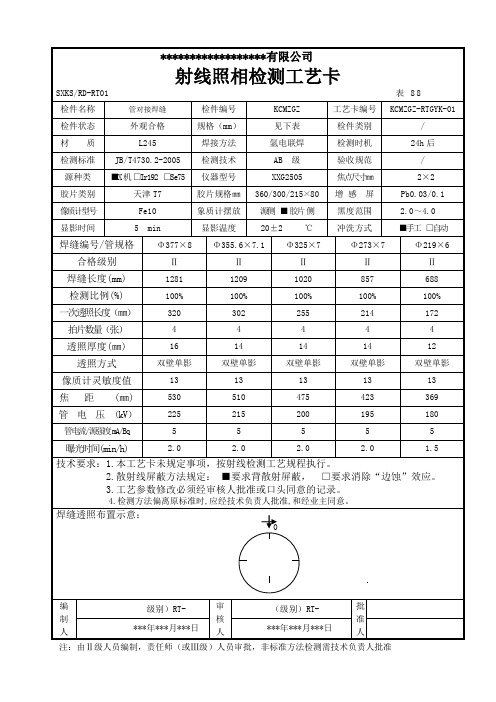

******************有限公司

射线照相检测工艺卡

SXKS/RD-RT01表88

检件名称

管对接焊缝

检件编号

KCMZGZ

工艺卡编号

KCMZGZ-RTGYK-01

检件状态

外观合格

规格(mm)

见下表

检件类别

/

材 质

L245

焊接方法

氩电联焊

检测时机

24h后

检测标准

JB/T4730.2-2005

检测技术

设备

/

检测标准

SY/T4109-2005

标准试块

镀铬试块

检验标准

/

检测比例

100%

合格级别

渗透检测质量评级要求:

1、不允许存在任何裂纹。

2、不允许任何线性缺陷磁痕。

3、圆形缺陷(评定框尺寸为35㎜×100㎜)d≤1.5,且在评定框内不大于1个。

示意草图:

************有限公司

渗 透 检 测 工 艺 卡(续)

2、安全防护:

a、检测现场应设灭火器,用于防火。

b、罐内检测应有良好的通风。

c、进罐内检测电器,照明用电应Байду номын сангаас用安全电压。

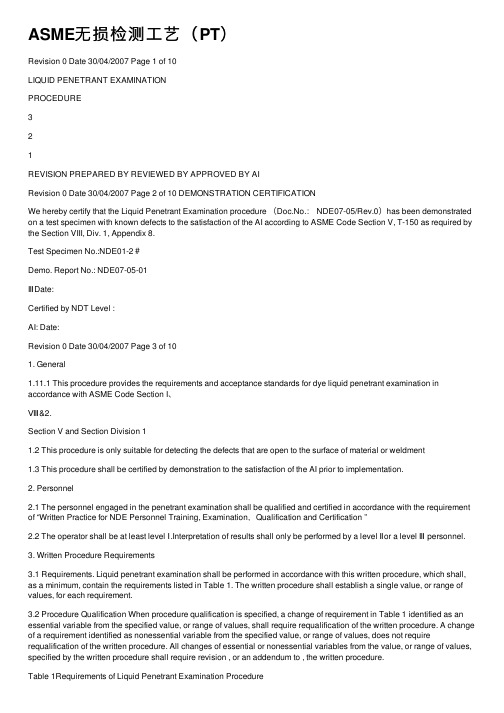

ASME无损检测工艺(PT)

ASME⽆损检测⼯艺(PT)Revision 0 Date 30/04/2007 Page 1 of 10LIQUID PENETRANT EXAMINATIONPROCEDURE321REVISION PREPARED BY REVIEWED BY APPROVED BY AIRevision 0 Date 30/04/2007 Page 2 of 10 DEMONSTRATION CERTIFICATIONWe hereby certify that the Liquid Penetrant Examination procedure (Doc.No.: NDE07-05/Rev.0)has been demonstrated on a test specimen with known defects to the satisfaction of the AI according to ASME Code Section V, T-150 as required by the Section VIII, Div. 1, Appendix 8.Test Specimen No.:NDE01-2#Demo. Report No.: NDE07-05-01ⅢDate:Certified by NDT Level :AI: Date:Revision 0 Date 30/04/2007 Page 3 of 101. General1.11.1 This procedure provides the requirements and acceptance standards for dye liquid penetrant examination in accordance with ASME Code Section I、Ⅷ&2.Section V and Section Division 11.2 This procedure is only suitable for detecting the defects that are open to the surface of material or weldment1.3 This procedure shall be certified by demonstration to the satisfaction of the AI prior to implementation.2. Personnel2.1 The personnel engaged in the penetrant examination shall be qualified and certified in accordance with the requirement of “Written Practice for NDE Personnel Training, Examination,Qualification and Certification ”2.2 The operator shall be at least level Ⅰ.Interpretation of results shall only be performed by a level Ⅱor a level Ⅲ personnel.3. Written Procedure Requirements3.1 Requirements. Liquid penetrant examination shall be performed in accordance with this written procedure, which shall, as a minimum, contain the requirements listed in Table 1. The written procedure shall establish a single value, or range of values, for each requirement.3.2 Procedure Qualification When procedure qualification is specified, a change of requirement in Table 1 identified as an essential variable from the specified value, or range of values, shall require requalification of the written procedure. A change of a requirement identified as nonessential variable from the specified value, or range of values, does not require requalification of the written procedure. All changes of essential or nonessential variables from the value, or range of values, specified by the written procedure shall require revision , or an addendum to , the written procedure.Table 1Requirements of Liquid Penetrant Examination Procedurewww.bzfxw.comRevision 0Date 30/04/2007Page 4 of 10No. Requirement Essential VariableNonessential Variable【1】 Identification of and any change in type or family group of penetrant materials including developers, emulsifiers, etc●【2】 Surface preparation( finishing and cleaning, including type of cleaning solvent) ●【3】 Method of applying penetrant ●【4】 Method of removing excess surface penetrant ●【5】 Method of applying developer ●【6】 Minimum and maximum time periods between steps and drying aids ●【7】 Decrease in penetrant dwell time ●【8】 Increase in developer dwell time (Interpretation time) ●【9】 Minimum light intensity ●【10】 Surface temperature outside 50°F to 125°F (10 to 52) or as previously qualified ℃℃●【11】 Performance demonstration, when required ●【12】 Personnel qualification requirements ○【13】 Materials, shapes, or sizes to be examined and the extent of examination ○【14】 Post examination cleaning technique ○4. Penetrant Material4.1This procedure adopts dye liquid penetrant examination, solvent -removable methods.4.2 The penetrant materials is intended to include all penetrants, solvents or cleaning agents, developers, etc, used in the examination process.4.3 The liquid penetrant examination materials shall be designated and recommended as shown in Table 2. The materials used for examination shallRevision 0Date 30/04/2007Page 5 of 10different manufacturers is not permitted.Table 2Manufacturer Material Model Penetrant DPT-5 Developer DPT-5 MARKTEC (SUZHOU SHANGHAI) CO.,LTDCleanerDPT-54.4 When examining austenitic stainless steel or titanium, all materials shall be analyzed individually for chlorine and fluorine content in accordance with the procedure shown in T-641 of ASME Code Section V . The total chlorine plus fluorine content shall not exceed 1% of the residue by weight. The certificate of compliance from manufacturer shall be obtained.4.5 When examining nickel base alloys, all materials shall be analyzed individually for sculpture content in accordance with the procedure shown in T-641 of Section V . The sculpture content shall not exceed 1%of the residue by weight. The certificate of compliance from manufacturer shall be obtained.5. Examination Process5.1 Examination Flow Chart as shown in Fig. 1. 5.2 Surface PreparationPrior to all penetrant examination, the surface to be examined and all adjacent areas within at least 1in. (25.4mm) shall be dry and free of dirt, grease, lint, scale, welding flux, weld spatter , paint , oil and other extraneous matter. If necessary, surface shall be prepared by grinding or machining.5.3 PrecleaningRevision 0 Date 30/04/2007 Page 6 of 10Fig. 15.3.1 The areas to be examined and adjacent areas within at least 1in. (25mm) shall be cleaned using cleaner (DPT-5) before the penetrant is applied.5.3.2 After cleaning, drying of the surface to be examined shall be accomplished by normal evaporation or with forced air, as appropriate. The minimum drying time shall be 2 minutes to ensure that the cleaning solution has evaporated prior to application of the penetrant.5.4 Penetrant Application5.4.1 The penetrant may be applied on the surface of work pieces to be examined by spraying or brushing method.5.4.2 The temperature of the penetrant and the surface to be examined shall℃℃not be below 50°F (10) nor above 125°F (52) throughout the examination period. Where it is not practical to conduct a liquid penetrant examination within above temperature range, the examination procedure at the proposed lower or higher temperature range shall be qualified using a quench cracked aluminum block (comparator) according to ASME CodeRevision 0Date 30/04/2007Page 7 of 105.4.3 Penetration time is critical. The minimum dwell time is shown in Table3. For suitable temperature, the area being examined shall remain wetted by the penetrant for the dwell time.Table 3.Dwell Times (min)Material FormPenetrant Developer Castings & welds510Aluminum,magnesium, steel, brass or bronze,titanium and hightemperature alloys Wrought material extrusions,forgings, plate 10 10* For temperature range from 50°F to 125°F (10 to 52).℃℃ 5.5 Excess Penetrant RemovalExcess solvent removable penetrant shall be removed by wiping with a cloth or absorbent paper. The remaining traces shall be removed by lightly wiping the surface with a cloth or absorbent paper moistened with solvent. To avoid over removing, flushing the surface with solvent shall be prohibited. 5.6 Developer Application5.6.1 The developer shall be applied as soon as possible after excess penetrant removal and drying surface. The surface may be dried by normal evaporation before the developer is applied. The time interval shall be within 3 min.5.6.2 The developer shall be applied by spraying. A uniform thin coating shall be provided and the coating thickness shall be suitable5.6.3 Prior to applying wet developer to the surface, the developer must be thoroughly agitated.5.6.4 Dipping or flooding the part with non-aqueous developer is prohibited, since it will dissolve the penetrant in the discontinuities through its solvent action.5.7 InterpretationRevision 0 Date 30/04/2007 Page 8 of 10developer coating is dry. The minimum developing time shall be 10 min.5.7.2 Final interpretation shall be made within 7 to 60 min after the requirements of Para. 5.7.1 are satisfied.5.7.3 The developing trace can be examined either by natural light or artificial light. A minimum light intensity of 100 fc (1000Lx) is required to ensure adequate sensitivity during the examination and evaluation of indications.5.7.4 The surface shall be divided into several parts to be examined if the surface is so large that the examination can not be finished within the given time. The developing condition can be observed either by eyes or by means ofa magnifier.5.8 Post-cleaningThe penetrant materials shall be clearly removed away from parts after examination. The post cleaning must be performed if remaining penetrant materials can result in corrosion by the combination with other materials during the operation.The suitable cleaning process shall be adopted for post cleaning such as flushing with water, mechanical cleaning, solvent soaking, etc.The developer shall be cleaned as soon as possible after examination if the part requests the post cleaning so as to avoid it condensed on the part.6. Evaluation of Indications6.1 Broad areas of pigmentation which could mask indications of discontinuities are unacceptable and such areas shall be cleaned and reexamined.6.2 An indication is the evidence of a mechanical imperfection.Only indications with major dimensions greater than 1/16in (1.5mm) shall be considered relevant.6.3 Linear indications are those indications in which the length is more than three times the width. Rounded indications are indications which are circular or ellipsoidal with the length less than three times the width.6.4 Any questionable or doubtful indications shall be reexamined to determine whether or not they are relevant. Surface conditioning may proceed before theRevision 0 Date 30/04/2007 Page 9 of 106.5 The indication of a discontinuity may be larger than the discontinuity that causes it; however, the size of the indication is the basis of acceptance or rejection.7. Acceptance Standards7. 1 For ASME SectionⅧ,DIV,1The following relevant indications are unacceptable:a. relevant linear indications;b. relevant rounded indications greater than 3/16in. (5mm);c. four or more relevant rounded indications in a line separated by 1/16in. (1.5mm) or less (edge to edge);7. 2 For ASME SectionⅧ,DIV,2Acceptance Standards For ASME SectionⅧ,DIV,2 and Acceptance Standards For ASME SectionⅧ,DIV,1 are both the same .7. 3 For ASME SectionⅠAcceptance Standards For ASME SectionⅠ and Acceptance Standards For ASME SectionⅧ,DIV,1 are both the same .8. The Repaired AreaThe repaired area shall be reexamined according to the original examination procedure.9. Report sees Appendix.Revision 0 Date 30/04/2007 Page 10 of 10液体渗透探伤检验记录LIQUID PENETRANT EXAMINATION RECORD⼯程编号JOB ORDER No报告编号REPORT No.⼯程名称PROJECT NAME检验⽇期EXAM. DATE适⽤规范CODE APP.材料/厚度MATERIAL/THK程序书编号版次Procedure/ Rev光源设备Light Equip.液体渗透探伤检验⽅法(LIQUID PENETRANT EXAMINATION METHOD)□⽔洗性渗透液(FA) WATER WASHABLE P. □粉式显形法POWDER FORM□后乳化性渗透液(FB) POST EMULSIFIED P. □⼲式显现形法规(D) DRY DEVELOPER□荧光渗透探伤检验FLUORESCENT ENETRANTTESTS□溶剂去除性渗透液(FC)SOLVENT WASHED P.□⽔洗性渗透液(V A)WATER WASHABLE P.■湿显形剂(W)WET DEVELOPER ■湿式显形法LIQUD FORM□后乳化性渗透液(VB) POST EMULSIFIED P.□速⼲式显形剂(S) QUIVKDRYDEVELPER ■染⾊渗透伤检验VISIBLE DYE PENETRANTTESTS■溶剂去除性渗透液(VC)SOLVENT WASHED P. □不⽤显形剂法WITHOUT DEVELOPER□不⽤显形剂(N)NOT APPLIED液体渗透探伤剂及检验条件(MATERIAL AND EXAMINATION CONDITION)渗透液Type:PENETRANT 渗透时间:分PENETRANT TIME MINUTE显形液Type:DEVELOPER 显形时间:分DEVELOPING TIME MINUTE去除液Type:REMOVER 温度:室温:摄⽒度TEMPERATURE ROOM TEMP℃标准试⽚FIELD INDICATOR 表⾯状况:□未加⼯■砂轮加⼯□车床加⼯SURF ACE CONDITION: AS-WELDED AS-GROUNDED MACHINED判定标准:ACCEPTANCESTANDARD □ASME SEC Ⅷ DIV.1 检验结果:OPERATION □⽆⽋陷□有⽋陷RECPRD NO INDICATION INDICATION检测位置:判定结果:□合格□不合格RESULT ACCEPTABLE UNACCEPTABLE 判定JUDGED BY N.D.E检测员Examiner/ Level II检测师Examiner/ Level Ⅲ认可者WITNESSED BY AI⽇期Date⽇期Date⽇期Date。

最新整理无损检测RT、UT、MT、PT资料

RT(Radiographic testing射线检测)、UT(Ultrasonic testing 超声波检测)、MT(Magnetic particle testing 磁粉检测)、PT(Penetrant flaw testing渗透检测)四种常规无损检测方法过去用切开、剖开、打磨等方法检测,叫做有损探伤,对工件有破坏,不能再用。

现在用无损方法检测,不影响工件使用。

检测没有所谓先后,它是随着加工工序进行的。

没有理由飞机制造完成后做探伤,那不经检测就可以告诉你不合格!就是说,每个过程都要有检测。

注意:检测不可能是逐个进行,那样成本太高,也不现实(时间要求、费用要求、人力要求、检测设备数量、作业空间都有限制)。

大规模生产时,零部件是采取抽检方式进行的,有专用的是科学方法。

不过,关键件、重要件要逐个检查,例如“神七”全部部件。

一般检测的金属工件分为:铸造锻压件、机加工件、钣金件、焊接件等。

这四种方法(严格讲是五种,还有声发射ET)中最常用的是UT和PT,原因是比较方便,但只适合局部检查。

全面检测最理想的设备当然是RT,但费用较高,现在已经能够在计算机屏幕上可视进行(过去只能拍摄胶片),检测结果可制成录像文件。

对于大型的铸件、锻压件只能用RT,UT超不动!当然,在流水线上作业是另外一回事,可以逐步进行、逐一检查,可以用任何可能的方式,因为摊在每个产品上的费用小到可以忽略的程度,多昂贵的装置都无所谓。

无损检测(无损探伤)nondestryctive testing(NDT)就是对焊接加工件进行非破坏性检验和测量。

1 渗透检验penetrant festing(PT)通过施加渗透剂,用洗净剂去除多余部分,如有必要,施加显像剂以得到零件上开口于表面的某些缺陷的指示。

2 磁粉检验maganetic particle testing(MT)利用漏磁和合适的检验介质发现试件表面和近表面的不连续性的无损检测方法。

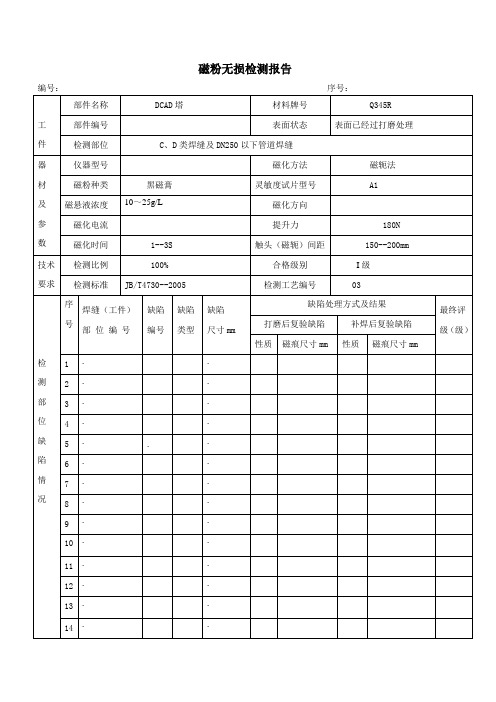

无损检测报告格式(MT、PT、RT、UT)检验报告

藕合剂:(√)机油 ( )甘油 ( )浆糊

扫描调节:( )水平 (√)深度 ( )声程

比例:深度1:1

试块:CSK-1A、RB-3

探伤面状态: ( )修整 (√)轧制 ( )机加

探伤时机: (√)焊后 ( )热处理后 ( )水压试验后

探伤方式: ( )垂直 (√)斜角 ( )双探头面 ( )串列探头

探伤部位示意图:

探伤结果及返修情况

焊缝编号

检验长度

显示情况

一次返修

缺陷编号

二次返修

缺陷编号

说明:

NI:无应记录缺陷

RI:有应记录缺陷

UI:有应返修缺陷

Ⅰ

200mm

( )NI(√)RI( )UI

Ⅱ

1000mm

( )NI (√)RI( )UI

( )NI( )RI( )UI

( )NI( )RI( )UI

( )NI( )RI( )UI

无损检测报告格式(MT、PT、RT、UT)检验报告

******公司

超 声 波 探 伤 检 测 报 告

产品名称:

图号:

工件名称:

工件编号:

材料:

厚度: mm

焊缝种类: 角焊缝

焊接方法:熔化焊

焊缝数量: 2条

探伤面: 底板 检测范围:焊缝周围200mm

检验规程: GB11345-89

验收标准:GB11345-89 工艺卡编号:

( )NI( )RI( )UI

检验焊缝总长1200 mm,一次返修总长0mm,

二次返修总长0mm,同一部位经0次返修后合格

附:检验及复验探伤记录 页

备注:

结论: (√)合格 ( ) 不合格

检验: UTⅡ 级 审核: UTⅡ级

PT工艺卡

1、PT综合题(64分)在制氯乙烯聚合釜编号42677A,如简图所示,设计压力:1.55MPa,试验压力:2.0 MPa,设计温度:140℃,工作介质:氯乙烯、水和蒸汽,材质:16MnR/0Cr18Ni9,规格:φ3038×(16+3),焊缝系数:1.0,容器类别:Ⅱ类。

该容器采用复合板焊接而成,复层焊缝磨平,内表面采用电解抛光工艺,按要求回答问题并编制渗透检测工艺卡。

D7 D20 A5 D21 D22 Bh焊缝基层复合层聚合釜42677A1、回答下列问题:(30分)(1)编制该容器渗透检测工艺卡时应参照哪些法规、规范、标准和技术文件?(把正确答案序号填在括号内)(4分)A、《容规》(99版)B、GB150-98 C JB4730(报批稿) D GB12337-99E GB50094-98F GB151-99G GB3323-87H JB1152-81I JB3965-85 J 单位无损检测通用工艺K 单位质量管理文件L 设计文件和图纸M 《压力容器定期检验规则》2004答( A 、B、C、J、K、L)(2)聚合釜外表面人孔对接焊缝、接管角焊缝按GB150是否需要进行渗透检测?为什么?(5分)答:聚合釜外表面人孔对接焊缝、接管角焊缝不符合GB150《钢制压力容器》10.8.3渗透检测的规定条件,所以不需进行渗透检测(3)对该容器内表面实施渗透检测过程中应注意哪些问题?(6分)答:(1)由于内表面是奥氏体不锈钢,要严格控制氯、氟元素的含量不得超过1%的重量比。

(2)操作过程不要用硬物与表面接触,保持表面状态的完好。

(3)不能用高含碳量用具与表面接触,避免碳污染。

(4)检测后作好后处理,避免腐蚀内表面。

(5)容器内工作时,渗透检测剂微毒,作好防火、防毒工作,作好通风工作。

(6)注意用电安全。

(7)工作人员戴好防护手套和口罩,避免检测剂直接与皮肤接触。

(4)该容器内表面焊缝可以选择哪几种渗透检测方法?哪种方法为最佳选择并说明理由。

PT工艺卡

渗透检测工艺卡

编号:

工程名称

检件名称

检件规格

检件编号

公称壁厚

mm

主体材质

检测部位

检测数量

检测比例

%

检测方法

PT(VC-S)

对比试块

镀铬块

检测灵敏度

高

(能显示试块最小的缺陷)

渗透剂类型

溶剂去除型

显像方法

表面状况

渗透剂型号

清洗剂型号

显象剂型号

预清洗方法

用溶剂清洗

渗透剂施加

喷罐喷涂

清洗方法

用不脱毛的布或纸蘸上清洗剂擦拭

5

用不脱毛的布或纸擦拭被检表面多余的渗透剂

不允许使用棉纱擦拭

6

用喷涂法施加显象剂,显象时间≥7min

喷嘴距被检表面300~400mm

7

施加快干式显象剂后,让检测面自然干燥

8

观察显示迹痕在显象剂施加后7~30min内进行

检测时记录实际显像时间

9

后处理按需要进行

按委托单位或工件要求

检测部位示意图:

编制:

资格:2002年月日

审批:

资格:2002年月日

显像剂施加

喷罐喷涂

干燥方法

自然干燥

观察方式

目视

执行标准

合格级别

级

序号

检测操作说明

备注

1

采用打磨或机加工进行表面准备

禁止使用喷砂或喷丸

2

采用溶剂或洗涤剂进行预清洗

工件表面干燥后方可进行渗透

3

采用喷涂法施加渗透剂

检测时记录实际渗透温度

4

渗透温度15~50℃范围内,渗透时间≥10min

非标准温度时要修正渗透时间

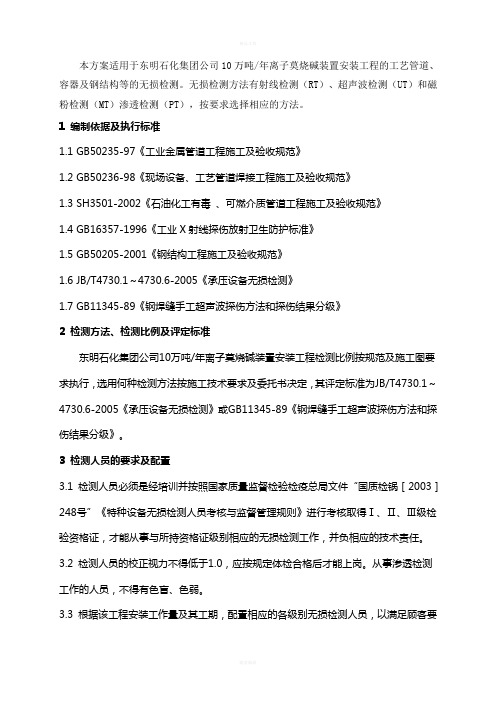

无损检测工艺方案(定稿)

本方案适用于东明石化集团公司10万吨/年离子莫烧碱装置安装工程的工艺管道、容器及钢结构等的无损检测。

无损检测方法有射线检测(RT)、超声波检测(UT)和磁粉检测(MT)渗透检测(PT),按要求选择相应的方法。

1 编制依据及执行标准1.1 GB50235-97《工业金属管道工程施工及验收规范》1.2 GB50236-98《现场设备、工艺管道焊接工程施工及验收规范》1.3 SH3501-2002《石油化工有毒、可燃介质管道工程施工及验收规范》1.4 GB16357-1996《工业X射线探伤放射卫生防护标准》1.5 GB50205-2001《钢结构工程施工及验收规范》1.6 JB/T4730.1~4730.6-2005《承压设备无损检测》1.7 GB11345-89《钢焊缝手工超声波探伤方法和探伤结果分级》2 检测方法、检测比例及评定标准东明石化集团公司10万吨/年离子莫烧碱装置安装工程检测比例按规范及施工图要求执行,选用何种检测方法按施工技术要求及委托书决定,其评定标准为JB/T4730.1~4730.6-2005《承压设备无损检测》或GB11345-89《钢焊缝手工超声波探伤方法和探伤结果分级》。

3 检测人员的要求及配置3.1 检测人员必须是经培训并按照国家质量监督检验检疫总局文件“国质检锅[2003]248号”《特种设备无损检测人员考核与监督管理规则》进行考核取得Ⅰ、Ⅱ、Ⅲ级检验资格证,才能从事与所持资格证级别相应的无损检测工作,并负相应的技术责任。

3.2 检测人员的校正视力不得低于1.0,应按规定体检合格后才能上岗。

从事渗透检测工作的人员,不得有色盲、色弱。

3.3 根据该工程安装工作量及其工期,配置相应的各级别无损检测人员,以满足顾客要求为主,及时完成检测任务。

4 设备的配置4.1 X射线机:4台4.2 超声波检测仪:1台4.3 磁粉探伤仪:1台4.4 观片灯:2台4.5 黑度计:1台4.6 铝合金及镀铬渗透检测对比试块1套,A1-30/100型磁粉检测试片一套4.7 承压设备超声波检测试块:CSK-ⅠA、ⅢA试块一套;钢结构:RB-3试块一块4.8 切片刀:1把5 工件表面要求射线检测:焊缝表面的不规则状态在底片上的影象应不掩盖焊缝中的缺陷或与之相混淆,否则应做适当的修磨。

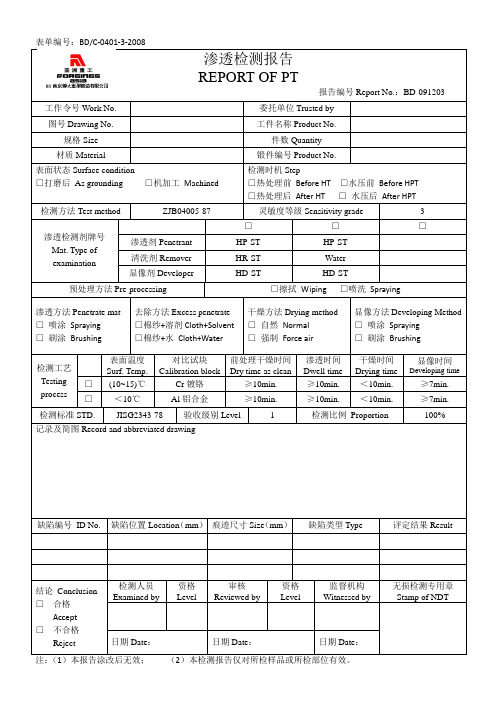

PT报告模板

≥7min.

□

<10℃

Al铝合金

≥10min.

≥10min.

<10min.

≥7min.

检测标准STD.

JISG2343-78

验收级别Level

1

检测比例Proportion

100%

记录及简图Record and abbreviated drawing

缺陷编号ID No.

缺陷位置Location(mm)

表单编号:BD/C-0401-3-2008

渗透检测报告

REPORT OF PT

报告编号Report No.:BD-091203

工作令号Work No.

委托单位Trusted by

图号DrawingNo.

工件名称Product No.

规格Size

件数Quantity

材质Material

锻件编号Product No.

□喷涂Spraying

□刷涂Brushing

去除方法Excess penetrate

□棉纱+溶剂Cloth+Solvent

□棉纱+水Cloth+Water

干燥方法Drying method

□自然Normal

□强制Force air

显像方法Developing Method

□喷涂Spraying

□刷涂Brushing

3

渗透检测剂牌号

Mat. Type of

examination

--

□

□

□

渗透剂Penetrant

HP-ST

HP-ST

清洗剂Remover

HR-ST

Water

RT、UT、MT、PT无损探伤焊缝检测(严选参考)

RT、UT、MT、PT这四项是国家质检总局举办特种设备无损检测人员考核的四项内容,该名词的使用是根据使用的检测方法不同采用国际上行业通行标准简写,依次含义为:射线无损检测、超声波无损检测、磁粉无损检测、渗透无损检测;主要使用对压力容器金属材料的无损检测。

无损检测人员的级别分为:Ⅰ级(初级)、Ⅱx级(中级)、Ⅲ级(高级)。

从事特种设备无损检测工作的人员应当按本规则进行考核,取得国家质量监督检验检疫总局(以下称国家质检总局)统一颁发的证件,方可从事相应方法的特种设备无损检测工作。

无损检测人员报考申请分为取证考核(初试)申请和换证考核(复试)申请。

初试申请的人员应当同时满足以下条件:(一)年龄在18周岁以上,60周岁以下,身体健康;(二)双眼矫正视力和颜色分辨能力满足所申请无损检测工作的要求;(三)报考Ⅰ级应当具有初中(含)以上学历;报考Ⅱ级应当具有高中(含)以上学历,持无损检测专业大专(含)以上或理工科本科(含)以上学历可直接报考Ⅱ级。

无损检测初试、复试考核合格人员,将获得《特种设备检验检测人员证》,证件由国家质检总局统一制发。

证件有效期4年,实行全国统一编号。

如附件中图例。

特种设备无损检测持证人员不得同时在2个以上单位中执业,且只能从事与其证书所注明的方法与级别相适应的无损检测工作,其中:Ⅰ级人员可在Ⅱ、Ⅲ级人员指导下进行无损检测操作,记录检测数据,整理检测资料。

Ⅱ级人员可编制一般的无损检测程序,按照无损检测工艺规程或在Ⅲ级人员指导下编写工艺卡,并按无损检测工艺独立进行检测操作,评定检测结果,签发检测报告。

Ⅲ级人员可根据标准编制无损检测工艺,审核或签发检测报告,协调Ⅱ级人员对检测结论的技术争议。

过去用切开、剖开、打磨等方法检测,叫做有损探伤,对工件有破坏,不能再用。

现在用无损方法检测,不影响工件使用。

检测没有所谓先后,它是随着加工工序进行的。

没有理由飞机制造完成后做探伤,那不经检测就可以告诉你不合格!就是说,每个过程都要有检测。

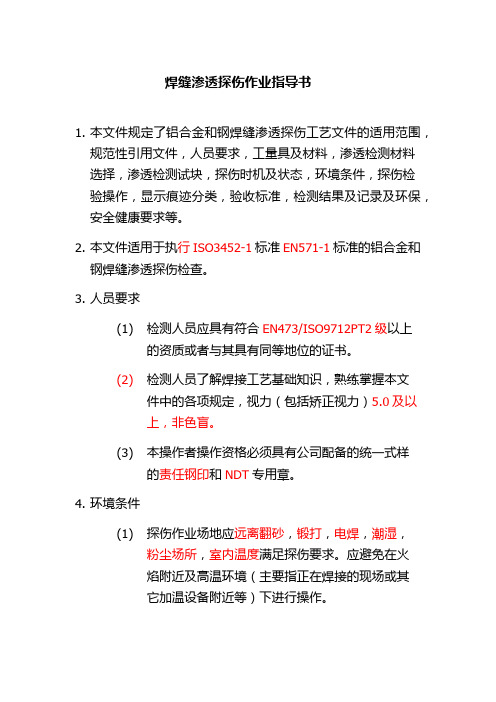

PT探伤工艺文件

焊缝渗透探伤作业指导书1.本文件规定了铝合金和钢焊缝渗透探伤工艺文件的适用范围,规范性引用文件,人员要求,工量具及材料,渗透检测材料选择,渗透检测试块,探伤时机及状态,环境条件,探伤检验操作,显示痕迹分类,验收标准,检测结果及记录及环保,安全健康要求等。

2.本文件适用于执行ISO3452-1标准EN571-1标准的铝合金和钢焊缝渗透探伤检查。

3.人员要求(1)检测人员应具有符合EN473/ISO9712PT2级以上的资质或者与其具有同等地位的证书。

(2)检测人员了解焊接工艺基础知识,熟练掌握本文件中的各项规定,视力(包括矫正视力)5.0及以上,非色盲。

(3)本操作者操作资格必须具有公司配备的统一式样的责任钢印和NDT专用章。

4.环境条件(1)探伤作业场地应远离翻砂,锻打,电焊,潮湿,粉尘场所,室内温度满足探伤要求。

应避免在火焰附近及高温环境(主要指正在焊接的现场或其它加温设备附近等)下进行操作。

(2)探伤作业场地应整洁明亮,通风良好,观察缺陷痕迹显示处白光照度不得低于500lx。

作业过程中注意防护及人身安全,操作者应尽可能保持在上风头的位置,以防止过多吸入有害气体。

5 . 工具,量具,工装设备及材料渗透剂,显像剂,清洗剂,钢尺,试块,脱脂面纱,防护手套,防护过滤面具,白光照度计。

6.渗透检测材料的选择及存放(1)渗透探伤套剂包括渗透剂,清洗剂和显像剂,应对被检焊缝及其母材无腐蚀作用。

(2)应使用同一制造商生产的同一系列渗透检测材料,不允许将不同型号的探伤液或不同制造商的渗透检测材料混合使用。

(3)渗透探伤剂须在有效期内使用。

(4)渗透探伤套剂须保存在通风阴凉处,严禁日晒,储存温度(5~40)摄氏度。

并远离明火操作现场,注意防火。

7.渗透检测试块(1)试块,应采用五点式试块。

(2)试块使用后须将试块上的显像剂全部冲洗干净,用丙酮或无水酒精擦洗,然后在这类浸泡至少1小时。

(3)试块不用时,经浸泡在无水酒精中至少1小时后,应放置在干燥容器中使试块充分干燥保存。

无损检测报告MTPTUTRT通用报告汇编

编号

缺陷

类型

工件

尺寸mm

缺陷处理方式及结果

最终评

级(级)

打磨后复验缺陷

补焊后复验缺陷

性质

磁痕尺寸mm

性质

磁痕尺寸mm

1

加强圈B1

1

气孔

DN5200

Ⅰ

2

加强圈B2

DN5200

Ⅰ

3

加强圈B3

DN5200

Ⅰ

4

加强圈B4

DN5200

Ⅰ

5

加强圈B5

DN5200

Ⅰ

6

加强圈B6

DN5200

Ⅰ

7

加强圈B7

DN5200

⒉超标缺陷部位返修后经复验合格。

⒈本工程(产品)焊缝质量符合JB4730-2005级的要求,结果合格。

⒉一次焊缝合格率100%,一次合格率100%。

3.检测位置详见焊缝位置示意图(另附)。

检测人:日期:年月日

签发人:日期:年月日

检验单位盖章

日期:年月日

渗透无损检测报告

编号:2012-137-FB37序号:02

≥7min

工件温度

8℃

对比试块类型

□√铝合金□镀铬

技术

要求

检测比例

100%

合格级别

Ⅰ级

检测标准

JB/T4730.5-2005

检测工艺编号

/

检

测

部

位

缺

陷

情

况

序号

焊缝(工件)

部 位 编 号

缺陷

编号

缺陷

类型

缺陷迹痕

尺寸mm

缺陷处理方式及结果

最终评

级(级)

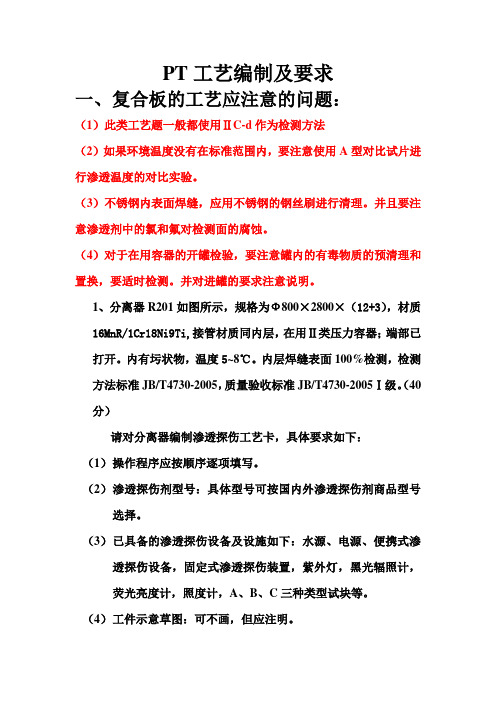

无损检测 PT工艺编制

PT工艺编制及要求一、复合板的工艺应注意的问题:(1)此类工艺题一般都使用ⅡC-d作为检测方法(2)如果环境温度没有在标准范围内,要注意使用A型对比试片进行渗透温度的对比实验。

(3)不锈钢内表面焊缝,应用不锈钢的钢丝刷进行清理。

并且要注意渗透剂中的氯和氟对检测面的腐蚀。

(4)对于在用容器的开罐检验,要注意罐内的有毒物质的预清理和置换,要适时检测。

并对进罐的要求注意说明。

1、分离器R201如图所示,规格为Ф800×2800×(12+3),材质16MnR/1Cr18Ni9Ti,接管材质同内层,在用Ⅱ类压力容器;端部已打开。

内有圬状物,温度5~8℃。

内层焊缝表面100%检测,检测方法标准JB/T4730-2005,质量验收标准JB/T4730-2005Ⅰ级。

(40分)请对分离器编制渗透探伤工艺卡,具体要求如下:(1)操作程序应按顺序逐项填写。

(2)渗透探伤剂型号:具体型号可按国内外渗透探伤剂商品型号选择。

(3)已具备的渗透探伤设备及设施如下:水源、电源、便携式渗透探伤设备,固定式渗透探伤装置,紫外灯,黑光辐照计,荧光亮度计,照度计,A、B、C三种类型试块等。

(4)工件示意草图:可不画,但应注明。

(5)请在注意事项栏中说明关键注意事项。

(6)在工艺卡内“编制”“审核”和“批准”栏中填写其资格等级或职务、日期。

渗透探伤工艺卡二、工艺题(现场安装容器)1、某现场安装低温乙烯贮罐,如图所示A101,10万立方米,介质:乙烯,材质20MnMoNi,无磁性,板厚:12mm,要求焊缝外表面焊后和内焊缝清根后进行渗透检测,请依JB/T4730-2005填写工艺卡。

(17分)水、电都不很方便,又是容器的局部检验,所以应当使用ⅡC-d。

图A101渗透探伤工艺卡三、工艺题 (36分)(小部件的工艺选择回答理由)汽轮机部件——止推盘见下图,规格:φ300×40mm ,材质3Cr13,表面粗糙度:Ra0.4( 8)。

无损检测VT PT作业指导书SOP

审核/日期:

批准/日期:

层间清理氧化皮夹渣气孔等影响焊缝质量的异物或缺陷清理掉影响判定的氧化皮飞溅等以免误判检查时眼睛应检查表面600m察角度不小于例例图例图例图例图例图例图版次a02测量尺寸

客户名称

适用范围 一作业 流程

1.确认产品和工 艺要求

产品名称 2.检测前准备

检测方法

目视检测VT

碳钢、不锈钢和铝合金焊缝的外观检验

例图

(2)检查ห้องสมุดไป่ตู้坡口区域

例图

检查点: 坡口角度

和钝边

检查点:焊 接区

检查点:坡口间 隙和径向错边量

例图

清理掉影响判定的氧化 皮、飞溅等,以免误判

6、记录和 反馈

(1)发现缺 陷后,用记 (2)如有异 常三及、时按向要工 (求1)出及具时报出 具检测报告

检查时,眼睛应 检查表面600 mm

察角度不小于约

2、检测 前准备 (1)工具 、(2用)检具查准 条(3件)检准测 人员应经

4、焊中检 验 (1)渗透结 束后,用碎

5、焊后检 验 (1)清理焊 缝检验区;

检查内容:层间清理氧化皮、 夹渣、气孔等影响焊缝质量

的异物或缺陷

例图

例图

(2)检验; 例图

3、焊前 检验 (1)检查 焊接件坡 例图

(3)检查 焊件定位

文件编号

3.焊前检测

4.焊中检验

5.焊后检验

二、作 业步骤 1、确认 产品和

根据《客车真空集便装置污物箱技术规格书》,产品污物箱的焊缝外观符合ISO 5817-B,需进行100%VT, 检测内容和要求: (1)对各 个(2焊)对接各件 个焊接件

(3)对各个焊接件焊后焊缝尺寸和外观质量进行检测:①焊缝及热影响区表面不得有气孔、夹渣、裂纹、弧坑 、未填满、焊瘤等缺陷,②焊缝余高≤1+0.15b(mm),③焊接咬边≤0.1t,且最大不能超过0.35mm;

无损检验规范-PT指导书

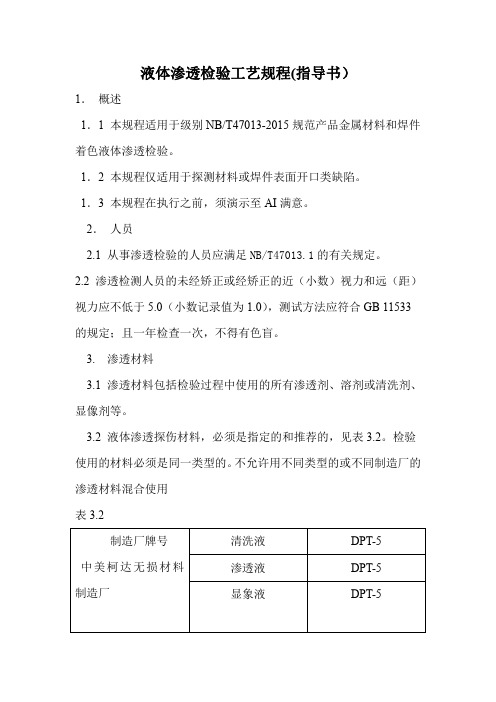

液体渗透检验工艺规程(指导书)

1. 概述

1.1 本规程适用于级别 NB/T47013-2015 规范产品金属材料和焊件

着色液体渗透检验。

1.2 本规程仅适用于探测材料或焊件表面开口类缺陷。

1.3 本规程在执行之前,须演示至 AI 满意。

2. 人员

2.1 从事渗透检验的人员应满足 NB/T47013.1 的有关规定。

2.2 渗透检测人员的未经矫正或经矫正的近(小数)视力和远(距)

视力应不低于 5.0(小数记录值为 1.0),测试方法应符合 GB 11533

预清洗,干燥

施加渗透剂 清洁 干燥

显像、检验 评定、记录

后清洗

所有渗透检验前,被检工件表面及其附近至少为 1 英寸(25.4mm)的 区域内都应干燥清洗干净,不得有任何脏物、纤维屑、氧化皮、焊剂、 油和其它外来物。必要时,应对表面进行打磨或机加工。 4.3 预清洗

4.3.1 在施加渗透剂之前,被检区域及其附近至少为 1 英寸(25.4mm) 的区域内均需用清洁剂进行清洗。

用如用水冲洗、机械清洁、溶剂浸泡等适当的清洁工作 ,来进行后 清洗。 如果需要后清洗,则检验后必须尽快进行,以免显像剂凝固在工件 上。 5. 显示评价 5.1 大面积颜料沉淀会掩盖缺陷显示,是不合格的,这些区域应清 洗干净并重新检验。 5.2 明显的机械性不连续为其显现特征,只有在显示主要尺寸大于 1/16 英寸(1.6mm)时,才是缺陷显示。 5.3 线性缺陷是指长度大于三倍宽度的缺陷。面形缺陷是指长度小 于 3 倍宽度的圆形或椭圆形缺陷。 5.4 任何有疑问或难以判断的显示,必须重新检验以确认是否是缺 陷显示,重新检验前可先作表面修整。 5.5 缺陷显示可能大于缺陷本身,但是以显示的尺寸作为合格与否 的依据。 6. 合格标准 下列缺陷显示为不合格:

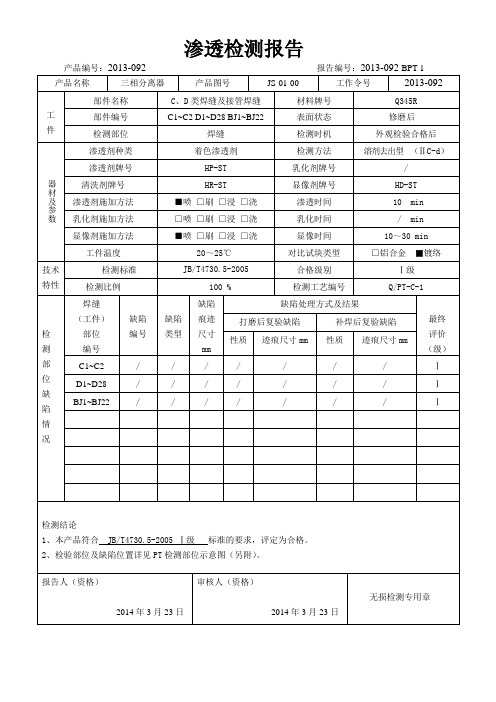

2013-092 PT无损检测模板

渗透检测报告

产品编号:2013-092报告编号:2013-092-BPT-1

产品名称

三相分离器

产品图号

JS-01-00

工作令号

2013-092

工

件

部件名称

C、D类焊缝及接管焊缝

材料牌号

Q345R

部件编号

C1~C2 D1~D28 BJ1~BJ22

表面状态

修磨后

检测部位

焊缝

检测时机

外观检验合格后

器材及参数

□铝合金■镀络

技术特性

检测标准

JB/T4730.5-2005

合格级别

Ⅰ级

检测比例

100 %

检测工艺编号

Q/PT-C-1

检

测

部

位

缺

陷

情

况

焊缝

(工件)

部位

编号

缺陷

编号

缺陷

PT工艺样本

第七章渗透检测工艺渗透检测工艺基本步骤:1、表面准备和预清洗2、施加渗透剂3、多余渗透剂的去除4、干燥5、施加显像剂6、观察与评定7、后清洗及复验渗透检测的时机选择:1、机加工和热处理等操作, 可能产生表面缺陷, 渗透检测则应在这些工序后进行。

对有延迟裂纹倾向的材料, 至少应在焊后24小时进行焊接接头的渗透检测。

2、表面处理工艺( 喷漆、镀层、阳极化、涂层、氧化、喷丸和研磨) 的操作, 渗透检测应在这些工序前进行, 表面处理后需机加工的, 对该加工部位再次进行渗透检测。

3、工件要求腐蚀检测时, 应在腐蚀工序后进行。

4、在役工件的渗透检测应去除表面积炭和油漆层。

但阳极化层可不去除。

表面准备和预清洗渗透检测成功与否, 取决于被检表面的状况( 污染程度及粗糙度) 。

所有污染物都会阻碍渗透剂进入缺陷, 清洗污染物的过程中的残留物反过来也能同渗透剂反应, 影响渗透检测的灵敏度。

被检表面的粗糙度影响渗透检测效果。

内容: 清理固体污染物+液体污染物固体污染物: 铁锈、氧化皮、腐蚀产物、焊接飞溅、焊渣、毛刺、油漆及涂层等液体污染物: 防锈油、机油、润滑油及有机组分的其它液体, 强酸强碱及包括卤素在内的有化学活性的残留物基本要求:1、任何可影响渗透检测的污染物必须清除干净, 不得损伤受检工件的工作功能:例如: 不得用钢丝刷打磨铝、镁、钛等软合金。

密封面不得进行酸蚀处理等。

2、表面准备和预清洗范围: 检测部位四周25mm。

▲一般情况下, 焊缝、轧制件、铸件、锻件的表面状态, 是能够满足渗透检验要求的。

▲如果焊缝、轧制件、铸件、锻件的表面出现不规则, 影响渗透探伤效果。

则应用打磨方法或机械加工方法进行表面处理。

▲如果铁锈、型砂、积炭等物, 可能遮盖拒收缺陷迹痕, 或对检验效果产生干扰。

则应用打磨方法或机械加工方法进行表面处理。

▲打磨方法或机械加工方法可能堵塞表面缺陷的开口, 降低渗透探伤效果; 因此, 打磨、机械加工后, 应进行酸蚀处理。

无损检测RT、UT、MT、PT之欧阳生创编

RT(Radiographic testing射线检测)、UT (Ultrasonic testing 超声波检测)、MT (Magnetic particle testing 磁粉检测)、PT (Penetrant flaw testing 渗透检测)四种常规无损检测方法过去用切开、剖开、打磨等方法检测,叫做有损探伤,对工件有破坏,不能再用。

现在用无损方法检测,不影响工件使用。

检测没有所谓先后,它是随着加工工序进行的。

没有理由飞机制造完成后做探伤,那不经检测就可以告诉你不合格!就是说,每个过程都要有检测。

注意:检测不可能是逐个进行,那样成本太高,也不现实(时间要求、费用要求、人力要求、检测设备数量、作业空间都有限制)。

大规模生产时,零部件是采取抽检方式进行的,有专用的是科学方法。

不过,关键件、重要件要逐个检查,例如“神七”全部部件。

一般检测的金属工件分为:铸造锻压件、机加工件、钣金件、焊接件等。

这四种方法(严格讲是五种,还有声发射ET)中最常用的是UT和PT,原因是比较方便,但只适合局部检查。

全面检测最理想的设备当然是RT,但费用较高,现在已经能够在计算机屏幕上可视进行(过去只能拍摄胶片),检测结果可制成录像文件。

对于大型的铸件、锻压件只能用RT,UT超不动!当然,在流水线上作业是另外一回事,可以逐步进行、逐一检查,可以用任何可能的方式,因为摊在每个产品上的费用小到可以忽略的程度,多昂贵的装置都无所谓。

无损检测(无损探伤)nondestryctive testing(NDT)就是对焊接加工件进行非破坏性检验和测量。

1 渗透检验penetrant festing(PT)通过施加渗透剂,用洗净剂去除多余部分,如有必要,施加显像剂以得到零件上开口于表面的某些缺陷的指示。

2 磁粉检验maganetic particle testing(MT)利用漏磁和合适的检验介质发现试件表面和近表面的不连续性的无损检测方法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

PT工艺编制及要求

一、复合板的工艺应注意的问题:

( 1) 此类工艺题一般都使用ⅡC-d作为检测方法

( 2) 如果环境温度没有在标准范围内, 要注意使用A型对比试片进行渗透温度的对比实验。

( 3) 不锈钢内表面焊缝, 应用不锈钢的钢丝刷进行清理。

而且要注意渗透剂中的氯和氟对检测面的腐蚀。

( 4) 对于在用容器的开罐检验, 要注意罐内的有毒物质的预清理和置换, 要适时检测。

并对进罐的要求注意说明。

1、分离器R201如图所示, 规格为Ф800×2800×( 12+3) , 材质

16MnR/1Cr18Ni9Ti,接管材质同内层, 在用Ⅱ类压力容器; 端部已打开。

内有圬状物, 温度5~8℃。

内层焊缝表面100%检测, 检测方法标准JB/T4730- , 质量验收标准JB/T4730- Ⅰ级。

( 40分)

请对分离器编制渗透探伤工艺卡, 具体要求如下:

(1)操作程序应按顺序逐项填写。

(2)渗透探伤剂型号: 具体型号可按国内外渗透探伤剂商品型号选择。

(3)已具备的渗透探伤设备及设施如下: 水源、电源、便携式渗透探伤设备, 固定式渗透探伤装置, 紫外灯, 黑光辐照计, 荧光亮度计, 照度

计, A、 B、 C三种类型试块等。

(4)工件示意草图: 可不画, 但应注明。

(5)请在注意事项栏中说明关键注意事项。

(6)在工艺卡内”编制””审核”和”批准”栏中填写其资格等级或职务、日期。

渗透探伤工艺卡

二、 工艺题( 现场安装容器)

1、 某现场安装低温乙烯贮罐, 如图所示A101, 10万立方米, 介质: 乙烯, 材质20MnMoNi, 无磁性, 板厚: 12mm,要求焊缝外表面焊后和内焊缝清根后进行渗透检测, 请依JB/T4730- 填写工艺卡。

( 17分)

注意: 现场安装容器应该注意 水、 电都不很方便, 又是容 器的局部检验, 因此应当 使用ⅡC-d 。

图A101

渗透探伤工艺卡

5 去除先用脱毛的布或纸擦拭大部分多

余渗透剂去除后, 再用喷去除剂

的布或纸擦拭, 擦拭时应按一个

方向进行, 不得往复擦拭。

b、罐内检测应有

良好的通风。

c、进罐内检测电

器, 照明用电

应使用安全电

压。

d、罐外设专人监

护。

6 干燥自然干燥, 时间5~10 min

7 显像

喷涂法施加, 喷咀距被检面300~400mm, 喷涂方向与被检面夹角约为30~40º, 使用前应将喷罐摇动使显像剂均匀。

显像时间

应>7min

8 检验显像剂施加后7~60min内进行观察, 受检面的可见光照度应≥1000LX必要时可用5~10倍放大

镜观察。

9 复验按JB/T4730- 之5.9.1进行

10 后处理用湿布擦除后, 用水冲洗

1 1 评定与验

收

根据缺陷显示尺寸及性质按

JB/T4730- 进行等级评定, Ⅰ级

合格。

12 报告

出具报告内容至少包括

JB/T4730- 之9.1规定的8个方

面内容

编制PT-Ⅱ审核PT-Ⅲ批准×××

日期×××日期××

×

日期×××

三、工艺题 ( 36分) ( 小部件的工艺选择回答理由)

汽轮机部件——止推盘见下图, 规格: φ300×40mm, 材质3Cr13, 表面粗糙度: Ra0.4( 8) 。

现对2件使用过的止推盘进行渗透检测, 要求按JB/T4730- , 采用后乳化型荧光法, 检测所有表面, Ⅰ级合格。

后乳化渗透探伤剂系统: 型号: HB-1, 配合干粉显像。

生产商推荐的使

用参数: 渗透时间: 5-15分钟; 预水洗: 水压0.2MPA 、 水温20±5℃、 时间1分钟; 乳化时间: 1-2分钟; 水洗: 水压0.25MPA 、 水温20±5℃、 时间2分钟;

止推盘的表面有油污及结垢, 检测环境温度42℃。

请按下表要求, 选择有关工艺参数并说明依据或理由。

渗透检测工艺卡。