高速铁路32.0m单线箱梁

客运专线32m箱梁钢筋施工技术

客运专线32m箱梁钢筋施工技术中铁十九局第五工程有限公司路桥二公司李光鑫摘要本文介绍了武汉至广州高速铁路客运专线32m箱梁钢筋绑扎及吊装施工技术。

32m箱梁采用底腹板、顶板钢筋分体绑扎,后吊装对接的施工方法,钢筋绑扎利用底腹板、顶板绑扎胎具进行准确定位、绑扎成型,然后分两次用2台50t龙门吊配合专用钢筋吊具吊装入模板内。

通过实践这一工艺的应用保证了钢筋骨架的成型质量,提高了钢筋骨架的成型速度,也减少了钢筋绑扎占用台座的时间,提高了台座的周转速率。

关键词箱梁钢筋绑扎胎具分体吊装技术一、概述钢筋分体绑扎后吊装对接的施工技术是中铁十九局从秦沈客运专线24m箱梁预制开始一直应用和完善的大型钢筋骨架施工方法。

为了进一步完善施工技术,使该技术更加标准化,有必要对钢筋绑扎的具体控制措施、对钢筋的设计及钢筋的吊装等做细致的总结。

钢筋在胎具上的分体绑扎使箱梁预制的底腹板钢筋绑扎、顶板钢筋绑扎、模板拼装等几个工序可以平行施工,大大节省了制梁周期。

但是采取这种施工方法有以下几个问题:(1)钢筋在绑扎过程中如何保证定位的准确;(2)钢筋骨架的吊装过程吊具的要求及如何保证钢筋骨架不产生较大变形。

针对这些问题本文结合实际施工给出了具体解决的措施。

二、32m箱梁顶、底板钢筋绑扎胎具及吊具的设计1.32m箱梁钢筋绑扎武广客运专线32m箱梁底板宽5.5m,顶板宽13.4m,梁高3.05m,腹板倾斜角度104°。

在针对如此庞大的钢筋骨架绑扎过程中钢筋位置及间距如何得到精确控制方面我们采取了以下措施:表11)底板、顶板绑扎胎具的制作根据客运专线预应力混凝土预制箱梁对钢筋绑扎的技术要求(见表1),在胎具制作过程中严格控制尺寸,使各部位与设计位置偏差在10mm内。

(1)底腹板胎具的制作内容:胎具基础的浇筑、钢结构胎具的制作、预埋设施模具的制作与安放、钢筋位置的确定与标示。

为了保证胎具底部的水平,制作胎具前在地面硬化钢筋绑扎胎具的基础,精确控制标高,使各个位置高差≤10mm。

高速铁路32.0m单线箱梁

8

焊接

18

卷扬机

JJM-3

台

3

模板拖拉

19

动力变压器

650KVA

台

1

动力电源

20

发电机

250KW

台

1

备用电源

21

装载机

ZL40

台

1

拌合站上料

时反映,并对材质进行复查。

(3)梁体的定位钢筋是采用梁体箍筋与圆钢(直径8mm)点焊预制而成。

6.1.2钢筋绑扎

(1)钢筋骨架绑扎前,应先检查制作钢筋的质量、数量及种类,是否符合图纸的要求,底模是否符合设计要求,合格后,方可准备进行钢筋绑扎。

2、总体施工方案与工艺流程

梁体预制采用整体底模,全长整体滑移钢外模,折叠抽取式内模,台座上整体绑扎底板、腹板和顶板钢筋网架,抽拔橡胶棒成孔,强制式混凝土拌合机搅拌,混凝土输送泵配合液式压布料杆入仓,附着式振动器配合插入式振动器振捣。梁体采用一次性整体灌注技术,棚罩法蒸汽养护,钢绞线用慢速卷扬机穿束,人工配合。预应力采用两期张拉(终张拉),建立最终应力值,孔道采用一次性压浆工艺,梁闻风而采用微膨胀混凝土封锚,桥面防水层、保护层及挡碴墙在梁架完后施工。工艺流程图见图1

(4)梁体腹板及底板处的混凝土,采用附着式振动器与插入式振动棒相结合,振动棒插振的间距和时间,应以保证混凝土密实,不产生离析为宜,振动棒禁止触碰橡胶棒。

振捣混凝土密实的标准为:混凝土顶面不再出现气泡、混凝土不再下沉、混凝土表面出现返浆三个条件都同时出现时,混凝土才振捣密实。

(5)灌注桥面混凝土时,先用插入式振动棒振捣混凝土,然后,人工抹面二次,此时,应抹出桥面的排水坡度(梁端部纵向40%、其余横向2%的排水坡度),为以后的桥面防水层、保护层的施工打好基础。

32m箱梁预制施工工艺特点

武广客运专线32m箱梁预制施工技术通过一年来的探索对比、实践及经验总结,现在积累了客运专线32m双线单箱梁的预制、三次张拉施工、梁体养护、真空辅助压浆、裂纹控制等要点。

一、箱梁预制关键工序的施工方法1、混凝土工程(1)C50高性能混凝土配合比选定:根据箱梁生产工艺要求,混凝土浇筑后3天预张拉,4天脱模初张拉,10天进行终张拉。

试验室通过对多种满足设计要求的配合比进行试验检测,最终优选出一种进行报批。

(2)混凝土搅拌及输送:采用强制式搅拌机,搅拌时间不少于150s。

混凝土浇筑时采用混凝土输送泵泵送至制梁台座,通过布料杆进行混凝土浇筑。

(3)混凝土浇筑1)混凝土浇筑设备:每片箱梁混凝土浇筑设备采用四套进行,每套设备包括:一台布料杆和一台混凝土输送泵。

布料杆回转半径为13m,分别对称布置于制梁台座两侧。

混凝土输送泵开始工作后,中途不得停机,如非停不可,停机时间不应超过30min,炎热气候不能超过10min,停机期间应每隔一定时间必须正反泵动几次,以防混凝土凝固堵塞管道。

2)混凝土下料:布料机下料时其软管至少要有2人控制。

浇筑底腹板混凝土时出料口不得正对预应力孔道,也不宜对着外模翼板。

布料杆移位时,下料口必须要有袋子包裹,以防混凝土撒落在顶板上形成干灰、夹渣。

混凝土浇筑厚度第一层以下倒角梗肋振捣后填满为宜,从第二层开始其厚度以30 ~ 40cm为宜。

在第二层混凝土浇筑完后,若底板混凝土不足,则从内模顶板的预留孔溜槽下料进行底板浇筑,底板浇筑从中间向两端进行。

底板混凝土浇筑完毕后,再继续腹板混凝土浇筑。

腹板混凝土浇筑时应注意两侧不能悬殊过大,以防将内模挤偏。

当腹板混凝土浇筑完后,开始浇筑顶板混凝土。

为便于顶面采用收浆机收浆,顶板浇筑采用从一端向另一端浇筑的方式,两台布料杆采用“S”形逐步向前推进,每次下料宽度不超过2m。

浇筑完一段后,开始采用收浆机对顶面进行收浆整平,随后再用人工进行收浆抹面及二次收光。

在此应注意一点,顶板混凝土浇筑前,应将内模顶部,侧模翼缘板上滴落的灰浆及混凝土铲除掉,防止干灰或夹碴,影响外观质量。

铁路客运专线32m双线简支箱梁支架现浇工程

铁路客运专线32m双线简支箱梁支架现浇工程文章通过铁路客运专线32m双线简支箱梁支架现浇工程的施工的实践,详细地介绍了简支箱梁支架的安装及浇筑的施工工艺,详细分析了相关的技术措施。

标签:简支箱梁支架现浇工艺1 工程概况西沟中桥桥梁全长103.2米。

该桥基础设计为扩大基础,桥墩为实心墩,墩高7.5m~8.5m。

上部结构为:3-32m双线简支箱梁,箱梁设计全长32.6m,设计跨度为31.5m,宽度12.2m,线路中心梁高2.65m。

2 总体施工方案简支箱梁采用满堂支架施工,支架采用碗扣式支架,翼缘模板及外侧模板、端模、内膜采用定型钢模板,底模采用竹胶板。

3 施工工艺3.1 碗扣式脚手架施工3.1.1 施工准备。

支架搭设时结构工程师应按支架施工设计方案的要求对搭设和使用人员进行技术交底。

对进入现场的脚手架构配件,使用前应对其质量进行复检。

3.1.2 地基与基础处理。

支架地基基础必须按施工设计进行施工,按地基承载力要求进行验收。

桥梁明挖基础施工时基坑边缘或集水坑等局部出现“弹簧”现象的要及时清除,并回填合格的碎石类土或石料进行整平压实,用振动压路机进行辗压,保证地基稳定和承载力符合要求。

同时支架两侧(地基两侧)开挖纵向排水沟,避免雨水对地基的浸泡。

地基表面处理满足要求后浇筑40cm厚C20片石混凝土,并洒水覆盖养生。

3.1.3 测量放样。

依据设计资料,计算桥位中心线、边线,确定并放样中心线和边线并弹墨斗线。

3.1.4 脚手架搭设。

底板范围内采用60cm×60cm的间距,腹板范围内、梁端范围内采用60cm×30cm间距,施工时不大于该布距,悬臂范围内60cm×60cm,横杆步距统一为60cm;支架下设立杆可调底座,上设立杆可调托撑,上托和下托伸长量不大于25cm。

底层立杆应采取高度不同的立杆,且要交替布置,在高度方向每间隔1.2m设置一排纵、横向联接脚手钢管,使所有立杆联成整体,为确保支架的整体稳定性,在每4排竖向立杆和每6排横向立杆设置一道剪刀撑,最外面各一道,斜杆与地面的交角为45°~60°之间,且每步都应与立杆扣接,扣接点距碗扣节点不应大于15cm。

32m单线铁路梁支架演算

塘沽西32米箱梁现浇支架计算概况32米单线箱梁重390吨,两侧腹板及底板宽3.63米,翼缘板宽1.685米,翼缘板厚0.23米,梁总高2.63米。

侧模采用钢模板40吨,底模及内模采用木模。

梁底距承台顶净高3米,原始地质为:地表80cm厚杂填土,杂填土以下为淤泥质粉质黏土(层厚10米,σ)、粉质黏土(层厚15米,σ0=160KPa)、粉土(层厚5米, σ0=90KPa),再往下为粉质黏土和粉土等(σ0=200Kpa~220Kpa)。

0=200KPa一、计算依据1、《路桥施工计算手册》;2、32米箱梁设计图纸;3、《铁路桥涵施工技术规范》;4、《贝雷梁使用手册》;二、支架设计要点1、支架结构形式支架单层贝雷梁,跨度为28.5米,贝雷梁横向布置12排,每两排一组。

中间设两排支墩,支墩采用直径800mm的预制混凝土管桩,两端支承在承台上。

贝雷梁上方布置横向分配梁I20间距50公分,然后布置纵向分配梁I10,间距30cm,然后铺6mm厚钢板做底模。

2、模板及支撑箱梁模板外模采用钢模板,重40吨,内模采用木模,重30吨。

四、施工荷载计算取值㈠、梁体及支架重量1、梁体混凝土自重:390t;2、钢模:40t;3、木模:30t;4、贝雷自重取1KN/m(包括连接构件等附属物);现浇梁标准断面图 (图一)㈡、施工荷载1、施工人员、机具、材料及其它临时荷载,在计算模板及下面小方木时按均布荷载为2.5KN/m2计算,并以集中荷载2.5KN 进行比较,取二者产生的弯矩最大者。

2、振捣荷载:水平方向取2.0KN/m2,竖向取4.0KN/m2;五、各构件验算㈠、贝雷梁计算利用大型有限元程序MIDAS进行计算-1.9-1.6-1.6-1.6-1.6-1.9-1.9-1.9-1.3-1.3-1.3-1.3-1.3-1.3-1.3-1.3-1.3-1.3-1.3-1.3-1.3-1.3-1.3-1.3-1.3-1.3-1.3-1.3-1.3--1.3-1.3-1.3-1.3-1.3-1.3-1.3-1.3-1.3-1.3-1.3-1.3-1.3-1.3-1.3-1.3-1.3-1.3-1.3-1.3-1.3-1.3-1.3-1.3-1.6-1.6-1.6-1.6-1.9-1.9-1.9-1.9-1.31.3计算图示正应力正应力最大值:128.3MPa <210MPa ,结构安全。

南京三桥北引桥合同段箱梁施工方案样本

第一章工程概况一、工程概况南京长江第三大桥是交通部《全国公路网规划》(1999-)中“五纵七横”国道主干线网上海—成都国道主干线(GZ55)重要构成某些。

南京长江第三大桥北岸接线止于张店, 连接南京至合肥高速公路。

南京三桥北引桥D1合同段起止桩号为K11+049.115-K12+307.115,全长1258.0m。

大桥全线采用双向六车道高速公路原则, 桥面净宽32.0m, 计算行车速度100km/h, 桥面最大纵坡不大于3%, 桥面横坡不大于2%, 主线桥下部采用钻孔灌注桩基本、柱式墩。

设计荷载原则:车辆荷载: 汽-超20级、挂-120。

设计风速: 10m高处1一遇基本风速为31.7m/s。

地震基本烈度: Ⅶ度。

水中桥墩船舶撞击荷载:平行于航道方向取1800kN, 垂直于航道方向取900kN。

南京三桥北引桥D1合同段包括19#~44#墩共25跨箱梁(单幅)。

自44号墩到19号墩, 共计三联。

第一联为2×50+58+5×50=408m、第二联9×50=450m、第三联9×50=450m。

施工方向为自北向南(即44#→19#)。

箱梁横断面尺寸:顶板宽15.40m、底板宽6.20m、梁高2.80m。

箱梁混凝土设计标号为C50。

二、气象、水文、地质条件桥位区属亚热带向中亚热带过渡过气候带, 具备过渡性、季风性、湿润性特点。

夏季雨量充沛、冬季寒冷干燥。

南京河段属分汊河型, 平面形态宽窄相间, 呈藕节状。

D1标桥位区长江冲积漫滩地貌类型。

桥区特殊性岩土重要有软土、膨胀性岩土、软弱岩石夹层、风化岩;不良地质重要有边坍塌、沙土液化两种类型。

三、工程项目特点本工程地处南京市板桥汽渡下游侧3公里多位置。

建成后将是南京市又一道重要景观。

D1标段为南京长江第三大桥北引桥一某些。

D1标段南接主桥(斜拉桥), 地处南京市江浦区珠江镇西江村大面积鱼塘内。

这里基本无污染并且水面宽阔水面积1700多亩, 开发后将会称为垂钓休闲好去处。

32m铁路双线箱梁预制工艺

文章编号:1003-4722(2006)05-0051-0432m 铁路双线箱梁预制工艺雷昌龙1,2(1.同济大学桥梁工程系,上海200092; 2.武广铁路客运专线有限公司,湖北武汉430070)摘 要:速度目标值300km/h 的客运专线中小跨度桥梁以32m 简支箱梁为主要梁型,采用预制架设施工方法是既能保证质量又能保证工期的最佳选择。

介绍32m 简支双线箱梁预制关键工艺。

关键词:客运专线;铁路桥;箱形梁;预制;施工工艺中图分类号:U448.13;U445.471文献标识码:APrecasting Technology for 32 m Span Railway Double Track Box GirdersLEI Chang long1,2(1.Depart ment o f Br idg e Eng ineering ,T o ngji U niver sity,Shang hai 200092,China; 2.WuhanGuang zho u P assenger Dedicated Railw ay L ine Co.,Ltd.,Wuhan 430070,China)Abstract:For the passenger dedicated railw ay line w ith speed target 300km /h,the 32 m span simply supported box girders are the major g ir ders that w ill be used fo r small span bridg esand the utilizatio n of pr ecasting and erection co nstructio n method w ill be the best choice of guar anteeing both construction quality and construction time lim it.In this paper,the key technolog y for precasting o f the 32 m span sim ply suppor ted do uble track box girders is dealt w ith.Key words:passeng er dedicated railw ay line;railw ay br idge;box girder;pr ecasting;con structio n technolo gy 收稿日期:2006-06-13作者简介:雷昌龙(1968-),男,高级工程师,1991年毕业于西南交通大学桥梁工程专业,获学士学位,现为同济大学桥梁工程系建筑与土木工程专业工程硕士研究生。

高速铁路2131单线箱梁预制施工工艺

高速铁路2131单线箱梁预制施工工艺摘要:随着我国高速铁路的快速发展,高速铁路的预制箱梁的施工是常见的施工方式之一。

其中大部分预制场仅生产双线箱梁,双线为常规生产工艺,单线箱梁使用较少,本文就2131箱梁简要介绍单双线箱梁施工工艺的异同之处。

关键词:高速铁路;预制梁场;2131单线箱梁;1工程概况鲁南高速铁路RLTJ-4标兰山制梁场设于临沂市兰山区白沙埠镇西孝友村,对应正线里程为D1K95+185- D1K95+395,该段正线为路基,梁场位于线路右侧,沿路基布置,采用运梁车运梁上路基。

梁场计划占地约139亩。

梁场本标段沂河特大桥(D1K91+082.248~D1K94+548.016段,双线)、动车线特大桥左、右线(单线)的260孔简支箱梁预制和架设任务。

其中双线箱梁137孔:32m125孔、24m双线箱梁11孔、28m双线箱梁1孔。

单线线箱梁123孔:32m箱梁122孔、24m单线箱梁1孔。

临沂北动车所主要承担鲁南地区以及部分苏北地区动车组的检修任务,临沂北站与动车所通过动车线特大桥相连,该桥采用2131单线箱梁。

投标工期目标为2017.06.20-2018.6.25。

2结构特点兰山制梁场单线箱梁采用通图为中铁咨询设计院所设计的《通桥(2014)2131-Ⅲ/Ⅳ》,该种梁型与一般双线箱梁比较最大特点为:结构几何尺寸较小,腹板为竖直结构,底腹板厚度均较小,为薄壁结构。

3箱梁预制施工工艺3.1钢筋施工工艺梁体半成品钢筋加工与双线相同,先在钢筋加工场内批量制成,然后在钢筋绑扎胎具上进行整体绑扎成型。

绑扎完成后通过2台50t龙门吊和专用吊具把成型的箱梁钢筋笼吊装入模板。

单双线不同之处为,钢筋绑扎胎卡具时需考虑U型筋限位钢管距钢筋笼外侧预留6cm左右空间,防止吊钢筋笼时候垫块被刮掉,钢管为抽插式,吊装钢筋笼时将钢管退回。

3.2模板施工工艺箱梁模板分为底模、内模、外模与端模。

箱梁底模、外侧模与端模均采用钢结构支撑体系与整体钢板组成,箱梁内模采用分节式钢内模并设置液压系统。

移模讲义

本工程在设计与施工方面具有以下技术 特点

1.技术标准高。

2.工程项目多、桥隧比例大。 3、工后沉降控制严格。 4、软基处理工程量大。 5、标段内桥梁钻孔桩量大。 6、简支箱梁数量多。 7、标段内桥与隧道均采用耐久性防腐砼,工程数量大,技术含量高,施工 控制严,不言而喻。

三、施工方案及总体布署说明

1、箱梁分布情况与梁型介绍 本工艺方案所叙32.0(24.0)m简支箱梁,系“时速250 公里客运专线铁路 有碴轨道后张法预应力砼简支箱梁(双 线)”,采用“铁路工程建设通用参考图”,由中铁工程 设计咨询集团有限公司设计,铁道部经济规划研究院 发布; 该通用参考图分二种四类:即桥梁宽度分别为:B=13.0m 的直、曲线梁,适用于轨道线间距为4.6m的路段; B=13.4m的直、曲线梁,适用于轨道线间距为5.0m的路段。 我部共有简支箱梁341孔,分布情况如下:

小计

7

直线 曲线

59

6

206

40

318

0 0

梁宽13.0m

24.0m 箱梁(孔) 梁宽13.4m

直线

5

3

8

曲线

小计 累计 说明 0 14 0 63 0 6 5 211

4

7 47

4

12 330

1根据现有资料统计:梁片总数为341孔,梁宽13.0m的箱梁9孔,梁宽 13.4m的箱梁321孔,直线梁144孔,曲线梁197孔。

九、移动模架工厂化施工初探 十、尚存主要问题与基本对策

十一、安全注意事项及其它

一、前言说明

随着国民经济的迅猛发展,铁路建设迎来了跨越 式发展的良好机遇,特别是近几年来,客运专线铁路 的开工建设,使得移动模架施工在铁路桥梁施工中全 面推广应用,其范围之广、数量之大,是十分惊人的。 温(州)福(州)铁路浙江段全长仅69.206Km,拥有 简支箱梁近966孔,投入移动模架32套;我标段全长仅 39.498Km,拥有简支箱梁400孔,投入移动模架12套, 由此可见一斑。 目前国内桥梁施工用移动模架结构形式多种多样 (如上承式和下承式),其用途与功能亦千差万别 (如用于浇筑连续梁和简支梁);但万变不离其宗, 其结构主要组成、工作原理和承载理念、施工组织与 布置、施工工艺流程、安全质量控制等均大同小异。

秦沈高速铁路辽河特大桥32m简支箱梁模板设计

.

I

■2 ■ ■ ■ t t , ’ ●

1 底模 : 、 底 模 采 用 固定 式 整 体钢 模

. ,

1

5 5l

F TU OR NEWORL 2 0 l D 01

| 技 回程 术

秦沈高速铁路辽河特大桥3m简支箱梁 2 模板设计

单 国东 中铁 一局集 团 四公 司

脱 模时首先 旋拧 旋转 丝杠, 使底 角模板和 6 mi钢板 , ] 8 3 下面 以槽钢 做肋。 为使 底模 与外侧 模 板面 密贴 , 在底 模两 侧设 置特制 的三角形弧 下转 角模 板绕转 轴旋 转, 至将底 角模板和下 直 体 橡胶带 , 并设 置底模 、 外模 拉紧装置 。 在梁 段 转 角模板提 起, 然后旋拧 对撑丝杠 , 使对称 两侧 脱模 后用手 拉葫 芦将模 板钩 四角受力点下 面设 四个顶梁砼支墩 , 对应 底模预 模 板绕转 轴旋 转, 最后降下内模滑道 , 通过 内模 留四个活 动开 口, 当梁 段达 到规 定强 度并脱 模 挂在 内模顶板 上。 后, 在活动 开 1 用千斤顶将梁 段顶起 , : 3 处 以便实 滑道 由卷扬机牵引滑出箱梁 。 4 端模: 、 工程 特点 : 施 横移。 端 模采用 小块 钢 模板 组拼 , 栓连接 , 螺 板 秦 沈高速铁 路辽河特 大桥位于 我局施工建 2 整 体台车式外模 : 、 a r 成 的京沈 高速 公路 辽河 特 大桥 的上游 约6 0 0 m 为缩短制粱周期 , 简化制梁场 的布 置, 降低 缝问夹以3 m厚的橡胶带。 外模 采用整体台车式 结构形式。 三 模板安装和拆 除: 处, 中心里程DK 3 + 3 . , 3 7 6 37 全长2 3 . m, 9 4 35 位 工人劳动 强度 , 9 支撑架 、 脱模装 置、 横移装置、 走行 l 模板安装程序 : 、 于+ . 的坡 道和半 径为50 m、 o、 6 0 m 它由外模板 、 00 % 50 + o 00 部分组成 (、 1 平整场地 , ) 制作砼制梁台座 。 的曲线 、 线和 曲线上 。 直 上部 结 构设 计 为双线 台车和轨 道5 (、 2 安装底模横梁, ) 固定外模 走行轨道。 单 箱单 室简支 箱梁 : 度3m, 长3 .0 跨 2 梁 26 m, 脱模 装 置和横移 装 置包括旋转 丝杠 、 横移 (、 3 安装底模板 。 ) 在底模台座范 围以外的轨 梁顶板宽 1 .0 厚度3 c 底板宽6 厚度 丝杠 及其它配 件, 24 m, 0 m, m, 每侧 外模 共布置4 对丝 杠。 脱 使外模绕内侧的横 道上预拼 外模 。 2 c 腹板厚度4 c 梁高 26 m。 孔重量 模时首先旋拧旋转丝杠 , 5 m, 5 m, .0 每 移 滚 轮旋 转 并 在外 模 板与 底模 相接 触 处 (、 4 外模沿轨道 自 ) 行就位。 约7 4 , 5 吨 截面类型 为等高度 变截面箱梁 ( 见图 产生 底模 对外 模的 反作用力, 外模 产生 少量 使 ()吊装箱梁底腹板钢筋笼 。 5、 1。 ) (、 6 安装内模滑移轨道。 ) 在梁端预拼箱梁内 横移 。 后旋拧 横移 丝杠将 外模横 移至 走行位 然 置。 模。 走行 台车采 用 电动 自行 式台车 , 由台车 它 ( 、 组 装 好的 内模 滑入 箱梁 内, 落就 7将 ) 下 架、 车轮和 驱动装置组成 。 台车架 由纵横梁焊成 位。 (、 8 吊装箱梁 顶板钢筋。 ) 井 字结构, 横梁兼 作9模 横移轨道 , 1 、 并在混凝土 灌 筑过程 中承受 外模板 和箱梁翼缘板混 凝 土的 (、 9 安装两f q 模间的上下对拉杆以及内外 )  ̄l l" 重 量。 驱动装置 采用立式 “ 三合一” 传动机 构, 模之 间的对拉螺栓。( 对于1 5 梁段需 安装 #、 # 制 动 电动 机立 式 布置 , 垂直 轴 式减速 器与车轮 端模板) 2 模板拆除程 序: 、 箱梁分5 段预制 , 依顺序为: #、 #、 #、 直接连接 。 l 2 3 这种驱动装置具 有体积小结构 紧凑、 采用电动 自 行式台车 , 操作 简 ①内模拆 除程序 : 4 5 #、 #粱段, 分别在5 个制梁 台座 里预 制, 两端 组 装性好 的特点。 (、 1 卸下内端模螺 栓, ) 拆除内端 模 (#、 # 1 5 安全 , 少制梁场 内卷扬机数 量, 免场内 减 避 l 5 梁 段长均为53 m, 司2 3 4 单 、 #、 # .5 中I #、 #、 #、 有 。 梁 段长均为65 m, .0 梁段之间设6 c 0 m ̄湿接缝; 复杂 的钢 丝绳缠 绕与 其它工序 的干扰 , 利于 梁 段 ) ()旋拧内模旋转丝杠, 2、 提升底角模板 。 箱粱钢 筋笼分5 绑扎 , 段 各段分 底腹板钢 筋、 顶 文 明 施 工 、 全 生 产。 安 (、 3 旋拧 内模 对撑 丝杠 , ) 将两侧内模拉拢 , 轨 道采用2 3 / 钢轨 , 根4 kg r n 由预埋锚 栓和 板钢筋 依次 吊装入 模 。 制梁 周期 安排 , 按 箱梁 它既是外模的走行轨 之后用手拉葫芦将其钩挂在内模顶板 上。 内、 外模从 上一 个梁段拆 完到下一 个梁 段组装 压板固定于混凝土 地面上 。 (、 4 降下内模滑道。 ) 只有4 个小时 ( 钢筋笼已提前准备好) 因此 要求 道 , , 也是外模 高程的控制装置 。 其轨顶高程 由外 (、 5 用卷扬机牵引内模滑出箱梁。 ) 在全 长范 围内实际轨 内、 外模必须有较好 的操 作性, 并能快速 装拆。 模 高度和底 模高程 推 算 , m m以内。 轨道 ②外模拆除 程序: 而 该梁截面变化 点较多, 变化幅度也比较大 , 尤 顶高程 与设计高程误 差控制在2 减少了人工调整外模高程的 ()卸下外端模螺栓, 除外端模 。 1、 拆 其是 箱梁 内轮廓由跨中至梁端部分变化最大 , 且 直接控制 外模 高程, 缩短外模安 装时间, 避免人 为因素造成 的 ( 、 下外摸对拉杆螺栓, 2卸 ) 拆除拉杆。 l 5 梁段端部底 板、 #、 # 腹板内模处共设置有8 工序, (、 3 旋拧 旋转丝杠, 外模脱离梁体。 ) 使 处齿块 , 构十分复杂。 结 设计时要求模板 除能满 外模安装误差 , 使外模的安装简单 、 准确。 (、 4 旋拧横移丝杠 , ) 使外模移至走行位置。 足梁体轮 廓尺寸、 强度、 刚度及 9观 质量外, 还必 3 滑移式 内模 : 、 () 外模沿轨 道自行移 开口 5、 该方案 采 用下敞 口式 内模 。 整套内模 由顶 须能 够在 有限 的操作 空间内进行 快速 装拆 , 并 模板、 侧模板、 转角模板、 底角模板、 撑杆、 斜 水 四 体会 : 在此基础上尽量 降低模板造价。 目 前该套 模板 已成功应 用于秦沈高速铁路 二 . 板构 造 : 模 平 撑 杆和丝 杠组 成 ( 图2 。 见 ) 顶模 板和 转角 模 其使用性 能完全满 箱梁模板 由底模 、 整体台车式外模 、 移式 板较接 , 滑 侧模板和底转 角模板较接。 内模 顶板下 沙河 特大桥 现场 制梁 工程 , 通 笔者深深体 可以沿纵 向滑 移。 整套 内模通 足施工要求。 过这次模板 的设计, 内模 、 端模和其 它附属 配件组成 ( 图2 。 见 ) 附属 面 设置四个滑轮 , 过 四个 滑轮架 设在 内模滑 道上 ( 内模 滑道 见图 会 到: 一个好 的产品设 计, 必须 自 始至终贯穿方 配件包括千斤顶、 卷扬机、 拉葫芦等。 手 便施 工操 作、 保安 全生产 并能降 低成本 的理 确 3。 ) 念。 在方案 选择之初 , 争议颇 多。 为此 曾征求 了 数位桥梁工程 师及将要参加 现场制梁 工人的意 见, 他们竞无一 例外的选择了此 方案 。 由是 : 理 — 具 有 可操 作 性 , 全 可靠 。 实 也证 明 了这一 安 事 点。

重载铁路小半径曲线跨度32 m简支T梁设计研究

重载铁路小半径曲线跨度32 m简支T梁设计研究梁正中【摘要】The industrial siding railway is one kind of railway construction and developed rapidly recently, and the heavy-haul railway with small radius of curve tends to dominate. The industrial siding railway connected with Shanxi-Henan-Shandong Railway adopts 300 kN axle loading, in which the minimum curve radius of single line and double line is 300m and 600m respectively. The radiuses of curve adopted in the industrial siding railway mentioned above are out of the range of 32 m T-beam of general reference drawing, and the cost is much higher if smaller span simply supported T-beam or continuous box girder is adopted in design. The design scheme of heavy haul railway simply supported T-beam is put forward according to the characteristics of small radius of curve of heavy haul railway. Study is focused on the bias load analysis and calculation of heavy haul railway simply supported T-beam to find out applicable methods for bias dead load and bias live load calculation respectively. The normal operation of several industrial siding railways proves that the design scheme is reasonable and feasible.%铁路专用线是近几年快速发展的铁路建设形式之一,重载小半径铁路专用线更是主要的发展方向。

铁道部经济规划研究院关于发布时速350公里高速铁路简支箱梁系列通用参考图的通知-

铁道部经济规划研究院关于发布时速350公里高速铁路简支箱梁系列通用参考图的通知正文:---------------------------------------------------------------------------------------------------------------------------------------------------- 铁道部经济规划研究院关于发布时速350公里高速铁路简支箱梁系列通用参考图的通知为满足铁路建设需要,根据原铁道部《铁路工程建设标准设计管理办法》(铁建设〔2004〕146号文)的规定,经铁路主管部门同意,我院组织完成了时速350公里高速铁路简支箱梁及桥面附属设施系列通用参考图的修订工作,现予发布。

图号为通桥(2013)2322-Ⅰ、Ⅱ、Ⅳ~Ⅶ,通桥(2013)2322A-Ⅰ、Ⅱ、Ⅳ~Ⅶ、通桥(2013)2321-Ⅱ、Ⅴ,通桥(2013)2321A-Ⅱ、Ⅴ,通桥(2013)8388、通桥(2013)8388A,自发布之日起使用。

原通桥(2005)2322-Ⅰ、Ⅱ、Ⅳ、Ⅴ,通桥(2006)2322-Ⅵ、Ⅶ、Ⅹ,通桥(2005)2321-Ⅱ、Ⅴ,通桥(2006)8388等图纸,同时停止使用。

各单位在使用过程中如有意见或建议,请及时反馈给我院。

附件1:批准使用通用参考图目录附件2:停止使用通用参考图目录二〇一三年五月二十九日附件1:批准使用通用参考图目录序号图号图名主要内容1通桥(2013)2322A-Ⅰ-1时速350公里高速铁路无砟轨道后张法预应力混凝土简支箱梁(双线,预制,CRTSⅠ型板式、双块式等无砟轨道)跨度23.5m(梁宽12.6m)2通桥(2013)2322A-Ⅰ-2时速350公里高速铁路无砟轨道后张法预应力混凝土简支箱梁(双线,预制,CRTSⅡ型板式无砟轨道)跨度23.5m(梁宽12.6m)3通桥(2013)2322A-Ⅱ-1时速350公里高速铁路无砟轨道后张法预应力混凝土简支箱梁(双线,预制,CRTSⅠ型板式、双块式等无砟轨道)跨度31.5m(梁宽12.6m)4通桥(2013)2322A-Ⅱ-2时速350公里高速铁路无砟轨道后张法预应力混凝土简支箱梁(双线,预制,CRTSⅡ型板式无砟轨道)跨度31.5m(梁宽12.6m)5通桥(2013)2322A-Ⅳ-1时速350公里高速铁路无砟轨道后张法预应力混凝土简支箱梁(双线,预制,CRTSⅠ型板式、双块式等无砟轨道)跨度19.5m(梁宽12.6m)6通桥(2013)2322A-Ⅳ-2时速350公里高速铁路无砟轨道后张法预应力混凝土简支箱梁(双线,预制,CRTSⅡ型板式无砟轨道)跨度19.5m(梁宽12.6m)7通桥(2013)2322A-Ⅴ-1时速350公里高速铁路无砟轨道后张法预应力混凝土简支箱梁(双线,预制,CRTSⅠ型板式、双块式等无砟轨道)跨度23.5m(与31.5m等高,梁宽12.6m)8通桥(2013)2322A-Ⅴ-2时速350公里高速铁路无砟轨道后张法预应力混凝土简支箱梁(双线,预制,CRTSⅡ型板式无砟轨道)跨度23.5m(与31.5m等高,梁宽12.6m)9通桥(2013)2322A-Ⅵ-1时速350公里高速铁路无砟轨道后张法预应力混凝土简支箱梁(双线,现浇,CRTSⅠ型板式、双块式等无砟轨道)跨度31.1m(梁宽12.6m)10通桥(2013)2322A-Ⅵ-2时速350公里高速铁路无砟轨道后张法预应力混凝土简支箱梁(双线,现浇,CRTSⅡ型板式无砟轨道)跨度31.1m(梁宽12.6m)11通桥(2013)2322A-Ⅶ-1时速350公里高速铁路无砟轨道后张法预应力混凝土简支箱梁(双线,现浇,CRTSⅠ型板式、双块式等无砟轨道)跨度23.1m(与31.1m等高,梁宽12.6m)12通桥(2013)2322A-Ⅶ-2时速350公里高速铁路无砟轨道后张法预应力混凝土简支箱梁(双线,现浇,CRTSⅡ型板式无砟轨道)跨度23.1m(与31.1m等高,梁宽12.6m)13通桥(2013)2321A-Ⅱ时速350公里高速铁路有砟轨道后张法预应力混凝土简支箱梁(双线,预制)跨度31.5m(梁宽12.6m)14通桥(2013)2321A-Ⅴ时速350公里高速铁路有砟轨道后张法预应力混凝土简支箱梁(双线,预制)跨度23.5m(与31.5m等高,梁宽12.6m)15通桥(2013)8388A时速350公里高速铁路常用跨度梁桥面附属设施桥面布置、桥面附属构造、排水体系、防水体系、伸缩缝、桥梁综合接地(梁宽12.6m)16通桥(2013)2322-Ⅰ-1时速350公里高速铁路无砟轨道后张法预应力混凝土简支箱梁(双线,预制,CRTSⅠ型板式、双块式等无砟轨道)跨度23.5m(梁宽13.4m)17通桥(2013)2322-Ⅰ-2时速350公里高速铁路无砟轨道后张法预应力混凝土简支箱梁(双线,预制,CRTSⅡ型板式无砟轨道)跨度23.5m(梁宽13.4m)18通桥(2013)2322-Ⅱ-1时速350公里高速铁路无砟轨道后张法预应力混凝土简支箱梁(双线,预制,CRTSⅠ型板式、双块式等无砟轨道)跨度31.5m(梁宽13.4m)19通桥(2013)2322-Ⅱ-2时速350公里高速铁路无砟轨道后张法预应力混凝土简支箱梁(双线,预制,CRTSⅡ型板式无砟轨道)跨度31.5m(梁宽13.4m)20通桥(2013)2322-Ⅳ-1时速350公里高速铁路无砟轨道后张法预应力混凝土简支箱梁(双线,预制,CRTSⅠ型板式、双块式等无砟轨道)跨度19.5m(梁宽13.4m)21通桥(2013)2322-Ⅳ-2时速350公里高速铁路无砟轨道后张法预应力混凝土简支箱梁(双线,预制,CRTSⅡ型板式无砟轨道)跨度19.5m(梁宽13.4m)22通桥(2013)2322-Ⅴ-1时速350公里高速铁路无砟轨道后张法预应力混凝土简支箱梁(双线,预制,CRTSⅠ型板式、双块式等无砟轨道)跨度23.5m(与31.5m等高,梁宽13.4m)23通桥(2013)2322-Ⅴ-2时速350公里高速铁路无砟轨道后张法预应力混凝土简支箱梁(双线,预制,CRTSⅡ型板式无砟轨道)跨度23.5m(与31.5m等高,梁宽13.4m)24通桥(2013)2322-Ⅵ-1时速350公里高速铁路无砟轨道后张法预应力混凝土简支箱梁(双线,现浇,CRTSⅠ型板式、双块式等无砟轨道)跨度31.1m(梁宽13.4m)25通桥(2013)2322-Ⅵ-2时速350公里高速铁路无砟轨道后张法预应力混凝土简支箱梁(双线,现浇,CRTSⅡ型板式无砟轨道)跨度31.1m(梁宽13.4m)26通桥(2013)2322-Ⅶ-1时速350公里高速铁路无砟轨道后张法预应力混凝土简支箱梁(双线,现浇,CRTSⅠ型板式、双块式等无砟轨道)跨度23.1m(与31.1m等高,梁宽13.4m)27通桥(2013)2322-Ⅶ-2时速350公里高速铁路无砟轨道后张法预应力混凝土简支箱梁(双线,现浇,CRTSⅡ型板式无砟轨道)跨度23.1m(与31.1m等高,梁宽13.4m)28通桥(2013)2321-Ⅱ时速350公里高速铁路有砟轨道后张法预应力混凝土简支箱梁(双线,预制)跨度31.5m(梁宽13.4m)29通桥(2013)2321-Ⅴ时速350公里高速铁路有砟轨道后张法预应力混凝土简支箱梁(双线,预制)跨度23.5m(与31.5m等高,梁宽13.4m)30通桥(2013)8388时速350公里高速铁路常用跨度梁桥面附属设施桥面布置、桥面附属构造、排水体系、防水体系、伸缩缝、桥梁综合接地(梁宽13.4m)附件2:停止使用通用参考图目录序号图号图名主要内容1通桥(2005)2322-Ⅰ时速350公里客运专线铁路无砟轨道后张法预应力混凝土简支箱梁(双线,预制)跨度23.5m2通桥(2005)2322-Ⅱ时速350公里客运专线铁路无砟轨道后张法预应力简支箱梁(双线,预制)跨度31.5m3通桥(2005)2322-Ⅳ时速350公里客运专线铁路无砟轨道后张法预应力混凝土简支箱梁(双线,预制)跨度19.5m(与23.5m等高)4通桥(2005)2322-Ⅴ时速350公里客运专线铁路无砟轨道后张法预应力混凝土简支箱梁(双线,预制)跨度23.5m(与31.5m等高)5通桥(2006)2322-Ⅵ时速350公里客运专线铁路无砟轨道后张法预应力混凝土简支箱梁(双线,现浇)跨度31.1m6通桥(2006)2322-Ⅶ时速350公里客运专线铁路无砟轨道后张法预应力混凝土简支箱梁(双线,现浇)跨度23.1m(与31.1 m等高)7通桥(2006)2322-Ⅹ时速350公里客运专线铁路无砟轨道后张法预应力混凝土简支箱梁(双线,预制)跨度31.5m8通桥(2005)2321-Ⅱ时速350公里客运专线铁路有砟轨道后张法预应力混凝土简支箱梁(双线)跨度31.5m9通桥(2005)2321-Ⅴ时速350公里客运专线铁路有砟轨道后张法预应力混凝土简支箱梁(双线)跨度23.5m(与31.5m等高)10通桥(2006)8388客运专线铁路常用跨度梁桥面附属设施桥面布置、桥面附属构造、排水体系、防水体系、伸缩缝、桥梁综合接地——结束——。

32m预制箱梁计算书

32m 预制箱梁计算书1. 计算依据与基础资料1.1. 标准及规范1.1.1. 标准•跨径:桥梁标准跨径30m ;•设计荷载:公路-I 级(城-A 级验算);•桥面宽度:(路基宽26m ,城市主干路),半幅桥全宽13m ,0.5m (栏杆)12.25m (机动车道)+0.5/2m (中分带)=13m 。

•桥梁安全等级为一级,环境类别一类。

1.1.2. 规范《公路工程技术标准》JTG B01-2013《公路桥涵设计通用规范》(JTGD60-2015);(简称《通规》)《公路钢筋混凝土及预应力混凝土桥涵设计规范》JTG D62-2004(简称《预规》) 《城市桥梁设计规范》(CJJ11-2011); 1.1.3. 参考资料《公路桥涵设计手册》桥梁上册(人民交通出版社2004.3)1.2. 主要材料1)混凝土:预制梁及现浇湿接缝、横梁为C50、现浇调平层为C40;2)预应力钢绞线:采用钢绞线15.2s φ,1860pk f MPa =,51.9510p E Mpa =× 3)普通钢筋:采用HRB400,400=sk f MPa ,52.010SE Mpa =× 1.3. 设计要点1)预制组合箱梁按部分预应力砼A 类构件设计;2)根据小箱梁横断面,采用刚性横梁法计算汽车荷载横向分布系数,将小箱梁简化为单片梁进行计算,荷载横向分配系数采用刚性横梁法计算。

3)预应力张拉控制应力值0.75σ=con pk f ,混凝土强度达到90%时才允许张拉预应力钢束;4)计算混凝土收缩、徐变引起的预应力损失时张拉锚固龄期为7d;5)环境平均相对湿度RH=80%;6)存梁时间不超过90d。

2.标准横断面布置2.1.标准横断面布置图2.2.跨中计算截面尺寸3. 汽车荷载横向分布系数、冲击系数计算3.1. 汽车荷载横向分布系数计算1) 抗扭惯矩计算计算得边梁抗扭惯矩4T I 0.462m =边,中梁抗扭惯矩4T I 0.458m =中,计算结果表明:悬臂对主梁抗扭惯矩贡献很小,为简化计算,可以忽略悬臂影响;同时边、中梁截面几何特性相差不到1%,按主梁截面均相同计算对结果影响不大,以下计算按主梁截面均相同考虑。

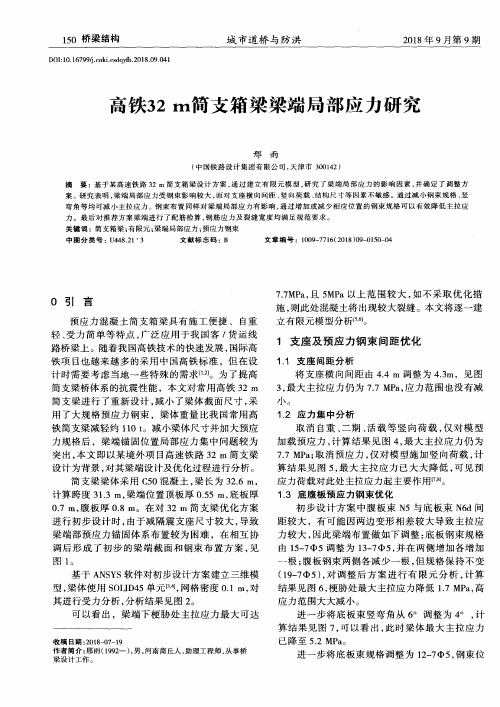

高铁32 m简支箱梁梁端局部应力研究

取 消 自重 、二期 、活载等 竖 向荷载 ,仅对模 型 加载 预应力 ,计 算结果 见 图 4,最 大主拉应 力仍 为 7.7 MPa;取 消 预应 力 ,仅 对 模 型 施 加 竖 向荷 载 ,计 算 结 果 见 图 5,最 大 主 拉 应 力 已 大 大 降低 ,可 见 预 应 力 荷 载 对 此 处 主拉 应 力 起 主要 作 用 I7I8】。 1.3 底 腹 板 预 应 力钢 束 优 化

进 一 步 将 底 板 束 竖 弯 角 从 6。调 整 为 4。 ,计 算 结 果 见 图 7,可 以 看 出 ,此 时梁 体 最 大 主 拉 应 力 已降 至 5.2 MPa。

进一 步将底 板束规格调整为 12—7 5,钢束位

20I}{ 9 J J 9

城 市道 桥 与 防 洪

桥 梁 结构 1 5 I

初步设计 方案 中腹板 束 N5与底板束 N6d间 距 较 大 ,有 可 能 因两 边 变 形 相 差 较 大 导 致 主拉 应 力 较 大 ,因此 梁 端 布 置 做 如 下 调 整 :底 板 钢 束 规 格 由 15—7 5调 整 为 13—7 5,并 在 两 侧 增 加 各 增 加 一 根 ;腹板钢束两侧各减少一根 ,但规格保 持不变 (19—7 5),对调 整后 方 案进行 有 限元分 析 ,计 算 结 果 见 图 6,梗 胁 处 最 大 主拉 应 力 降 低 1.7 MPa,高 应 力 范 围大 大减 小 。

力 。最后 对推 荐方 案梁 端 进行 了配 筋检算 ,钢筋 应力及 裂 缝宽 度均 满足 规范 要求 。

关键 词 :简支 箱梁 ;有 限元 ;梁端 局部 应力 ;预应 力钢束

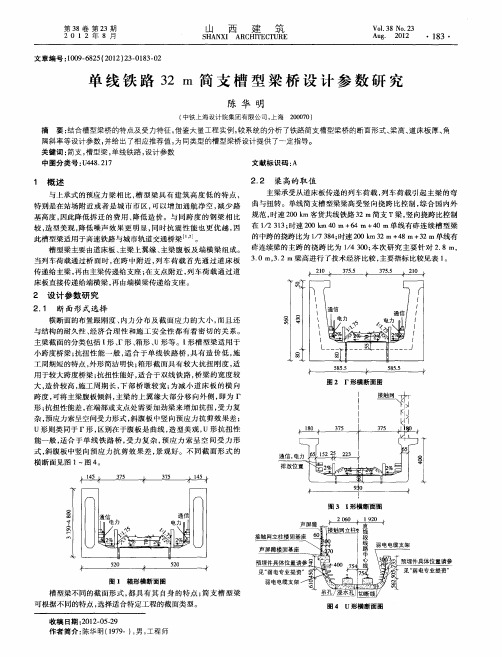

单线铁路32m简支槽型梁桥设计参数研究

O.57

0.39

静 活 载 位 移 /r am

6.63

5.47

4.75

静 活 载 挠 跨 比

l/4 800

1/5 850

l/6 736

抗 裂 安 全 系 数 强 度 安 全 系 数 梁 体 混 凝 土/m

1.33 2.41 279.11

1.45 2.57 282.12

现行规范要 求。本设计梁 高取 2.8 m时 ,静活 载挠跨 比 1/4 800, 梁必须采用集中排水 。

而梁高取 3.2 m 时,静 活载挠跨 比 1/6 736,综合 实际工程 ,挠跨 比

考虑南北地区气 候 的差异 ,由于北方地 区冬 季 温度较 低 ,应

一 般控制在 1/5 800—1/1 1 000,本设计根据现有实际工程取合适 尽可能 的选用散排方 式 ,避免 由于雨水结 冰引起管 道堵塞导 致 的

1.6O 3.07 285.6O

l 图 5 不同腹板 曲率的简支槽型梁

钢绞线/t

lO.35

1O.44

10.55

2.7 排 水 系统

概 算/万元

55.822

56.424

57.12

随着高速铁路的迅速 发展 ,高架桥梁也越 来越 多的 出现 在城

32 m槽型梁的梁高 2.8 m,3.0 m,3.2 m 的各项指 标均满足 镇和市区当中 ,为满 足景观 需要 ,当地 政府更 多的是要 求铁 路 桥

关键词 :简支 ,槽型梁 ,单线铁路 ,设计参数

中 图 分 类 号 :U448.217

文 献标 识 码 :A

1 概 述

2.2 梁 高的取 值

铁路32-48-32m连续梁三角形挂篮设计计算书(手算版)详解

连续梁挂篮计算书一、计算依据1、桥梁施工图设计2、《结构力学》、《材料力学》3、《钢结构设计手册》、《钢结构及木结构设计规范》4、《高速铁路施工技术指南》、《路桥施工计算手册》(交通出版社)5、砼容重取2.65t/m3,模板外侧模、底模板自重100kg/m^2,内模及端头模80kg/m2,涨模系数取1.05,冲击系数取1.1,底模平台两侧操作平台人员及施工荷载取5KN/m2,其他操作平台人员及施工荷载取2KN/m2。

6、材料力学性能精轧螺纹钢强度设计值二、挂篮底模平台及吊杆底篮承受重量为箱梁腹板、底板砼重量及底篮自重。

1、纵梁验算纵梁布置示意图⑴1#块为最重梁段,以1#段重量施加荷载计算纵梁的刚度强度砼荷载:36.1m3×2.65t/m^3×1.05×1.1=145.348t=1104.9KN。

底模及端头模自重荷载:76.7KN+10.8m2×80kg/m2=85.34KN。

砼荷载按0#断面面积进行荷载分配,腹板及底板断面面积总和为11.2m2;模板荷载按底板线性分配在纵梁上。

a、①号纵梁上的荷载腹板的断面面积为0.78m 2,其砼及模板荷载为: 0.78*3*26.5+100kg/m^2*0.93=62.1KN 。

①号纵梁(I32b 工字钢)的荷载为:62.1KN 。

通过静力平衡法可计算得前、后下横梁上的集中力分别为30.1KN 、32.0KN 。

b 、②号纵梁上的荷载②纵梁与③号纵梁间的断面面积为0.74m 2,其砼及模板荷载为:0.74*3*26.5+100*1.04=58.97KN 。

②号纵梁(I32b 工字钢)的荷载为:58.97KN 。

通过静力平衡法可计算得前、后下横梁上的集中力分别为28.58KN 、30.39KN 。

c 、③号纵梁上的荷载底板的断面面积为0.47m 2,其砼及模板荷载为:0.47*3*26.5+100*2.44=39.81KN 。

32M双线单箱预应力简支箱梁支架法施工工艺

32M双线单箱预应力简支箱梁支架法施工工艺一.前言秦(秦皇岛)沈(沈阳)客运专线,列车设计时速200公里以上,位于秦沈客运专线中段的小凌河特大桥梁体形式为32m双线单箱预应力简支箱梁,梁高2.6m,底板宽6.4m,梁顶面宽12.4m,每孔梁钢筋重60t,C50混凝土292m3,预应力26束(2束备用束),钢绞线11.2t,梁重约750t。

全桥长1617.45m,共计49孔箱梁。

32M双线单箱预应力简支箱梁在中国铁路桥梁史上还是首次采用,鉴于该梁体积大、吨位重,采用预制、架设施工方法需要大型起吊、运架设备,施工成本较大。

为了降低成本,我们采用满堂支架法进行原位现浇。

支架法的关键是支架体系的稳定性。

在小凌河特大桥支架法施工中我们采用了地基处理--混凝土预制板法,钢管支架--单根立柱双扣件法以及支架上钢模侧震法等新工艺。

二.工艺特点(一).支架体系构造钢管支架体系自上而下其结构为钢模板,分配槽钢,天托,钢管支架,混凝土预制板,碾压后的地基。

结构的具体尺寸如图1所示。

(二)支架体系检算1.已知条件①箱梁尺寸:顶面宽12.4m,底板宽6.4m,梁高2.6m,梁长32.6m;②模板重量:底模23.33t,侧模124.75t,内模39.0t,端模7.49t 一套模板总重量为194.57t;③钢管支架:,钢管重75.5t,扣件重13.3t,天托重13.8t,分配槽钢重31.1t,一孔梁支架总重133.7t;④预制板厚15cm, 预制板为250号混凝土,钢管在预制板上支点中心距预制板边缘最小距离为175mm;2.检算按TB10002.3-99<铁路桥涵钢筋混凝土和预应力混凝土结构设计规范>进行检算,C25混凝土剪应力[τ]=0.99MPa 局部承压应力[σ]=7.6*(A/Ac)1/2①钢模板每平方重:194.57/(12.4*32.6)=0.48t/m2②支架每平方重:133.7/(12.4*32.6)=0.33t/m2③钢管为直径48mm ,壁厚3mm,截面积Ac=424mm2,抗弯模量W=4490mm3,回转半径i=15.9mm,钢材强度设计值f取210N/mm2④腹板处的混凝土厚度按2.6m计,其余处混凝土厚度按0.8m计.混凝土比重按2500kg/m3计.⑤腹板处钢管间距为35*35cm, 其余处钢管间距为50*50cm.⑥腹板处钢管受力为【2.6*2.5+(0.48+0.33)】*0.352=0.895t其余处钢管受力为【0.8*2.5+(0.48+0.33)】*0.52=0.703t取0.895t进行检算。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

制梁台位地基承载力按200Kpa/cm2设计,考虑到梁体张拉后两端支撑,于台座跨中部设60cm厚素混凝土结构,梁两端设120cm厚钢筋混凝土结构,并预埋角钢和钢板以便与底模联接。顶梁孔处局部加垫钢板,避免压碎。

在制梁台座混凝土结构沿中线方向开设30×30m槽口,横方向每隔1-1.5m设30×20cm槽口,以利于中部蒸养管道蒸养时箱梁底部受热均匀和安装外侧模下拉杆。

2、总体施工方案与工艺流程

梁体预制采用整体底模,全长整体滑移钢外模,折叠抽取式内模,台座上整体绑扎底板、腹板和顶板钢筋网架,抽拔橡胶棒成孔,强制式混凝土拌合机搅拌,混凝土输送泵配合液式压布料杆入仓,附着式振动器配合插入式振动器振捣。梁体采用一次性整体灌注技术,棚罩法蒸汽养护,钢绞线用慢速卷扬机穿束,人工配合。预应力采用两期张拉(终张拉),建立最终应力值,孔道采用一次性压浆工艺,梁闻风而采用微膨胀混凝土封锚,桥面防水层、保护层及挡碴墙在梁架完后施工。工艺流程图见图1

4.2模板设计及其使用

32.0m单线箱梁分左右线梁,且部分箱梁上设接触网锚柱,针对此情况,内外模的设计须具有拆装方便、结构刚度好、通用性强等特点。

预应力混凝土箱梁施工工艺流程图图1

4.2.1底模

底模设计时基本按4.0m分节,跨中部分采用10mm厚的钢板,端部采用20mm厚钢板,通过与预埋角钢焊接和塞焊直接固定于台座上。底模铺设时按25mm反拱调整,梁跨部分预留20mm压缩量,预留支座螺栓和端模螺栓孔洞,以便支座板和端模的精确定位。

4.3存梁台座的设置

存梁台座根据制梁台座标高的位置相应设置,地基承载力300Kpa/cm2,采用混凝土基础,于滑移钢轨下布设一层钢筋网片,施工时可先用10cm厚混凝土垫层找平,铺设钢轨以保证每延米高差不超过2mm,且无突变点,相邻两股钢轨高差不超过5mm,存梁场须做好排水设施,防止台座浸泡产生不均匀沉降。

5.主要生产设备(见表一)

6.主要施工工艺

6.1钢筋制作与绑扎

6.1.1钢筋制作

(1)螺纹钢筋应采用闪光对焊。对焊接头应焊接良好、完全焊透且不得有钢筋烧伤及裂缝等现象。钢筋焊接前,应先试焊,经试验室取样,做接头冷弯和抗拉强度试验,试验合格后。方可进行批量加工,加工过程中,试验室应按每200个对焊接头抽样6个,其中3个做接头冷弯试验和3个做抗拉强度试验。

(2)钢筋冷拉调直时,伸长率应控制在如下范围内:螺纹钢φ18、φ16、φ12≤1.0%;φ10≤1.5%。圆钢φ8≤3.0%。钢筋冷拉调直后,不得有死弯。在拉伸过程中,如发现对焊接头有裂纹、拉断等,应加强检查焊接质量;如发现钢筋脆断、劈裂拉不直等异常现象进,应及

主要生产设备表1

序号

名称

规格

单位

数量

用途

高速铁路32.0m单线箱梁预制施工技术总结

前言

秦沈铁路客运专线跨度32.0m后张法预应力混凝土箱梁为我国首次采用旅客列车时速200km以上,轻快货物列车时速100km以上的单线、直曲线梁,具有速度高、对线路轨道平顺性要求高的特点。采用单箱单室截面形式,于端部设置横隔墙,箱梁上部宽6.15m,下部宽3.0m,梁高2.7m,设置有通风孔、泄水孔和梁底检查孔。接触网支柱基础和挡碴墙及盖板竖墙采用预埋钢筋,待箱梁架设完后现浇施工,防水层采用由氯化聚乙烯防水卷材和聚氨脂防水涂料共同构成的TQF-1型防水层,并与梁端伸缩缝处进行连续的防水铺装,保护层采用400#纤维混凝土保护层。

4.2.2内模

内模采用折叠抽取式,中间部分每节8.0m,靠近端部每节7.5m,两端0.25m为小块钢模。小块钢模重量不大于30kg/块,以00×80×6对焊形成矩形方钢,分顶模、侧模、转角模五大块,各块之间增设活动铰,斜撑采用φ120钢管制作,并设可调丝杆装置,[10槽钢纵向加劲,各节之间通过M16×50螺栓栓接。

台

8

张拉

9

电动油泵

ZB4-500

台

8

张拉

10

灰浆泵

UB3

台

2

压浆

11

灰浆拌合机

JW180

台

2

制浆

12

油压千斤顶

QMF200-20B

台

8

顶梁

13

钢筋切割机

GJ-40

台

6

钢筋切割

14

3、主要技术参数

根据工期要求进行测算,模板循环时间4d/循环,制梁台位循环时间8d/循环,投入4套整体滑移式侧模,4套折叠抽取式内模、8套底模、8个制梁台位,设计能力为每月生产单线梁24孔,存梁场存梁能力为36孔。

另据现场实测及计算,32.0m单线箱梁反拱预留值取20mm,都较设计都偏大,施工后检测证明选择参数恰当。

备注

1

混凝土拌合站

35m3/h

座

1

混凝土拌制、配料

2

拖式混凝土泵

HBT60A

台

2

混凝土输送

3

混凝土布料机

HGY13

台

2

混凝土布料

全液压

4

龙门吊

SMJ门式20t

台

2

模板吊装

5

龙门吊

桁架式300t

台

2

箱梁装车

6

附着式振动器

ZW-7

台

100

混凝土振捣

7

插入式振动棒

ZN-50

台

40

混凝土振捣

8

穿心式千斤顶

YCM250B

1、工程概况

秦沈铁路客运专线六股河特大桥位于辽宁省兴城市境内,全长1679m,上部结构设计为51孔102榀跨度32.0m单线箱梁,该梁全长32.6m。单线整孔箱梁主要工程量为:500#混凝土148m3;钢筋制安22T;高强度低松弛Ⅱ级钢绞线5.5t。该梁主要特点为技术含量高、标准要求高、施工难度大。

施工时在台座外将内模分节调整到位,用龙门吊吊装进入已绑扎钢筋笼内组拼,定位进利用端模从一端向另一端拼装,底部通过设置φ50拉杆防止上浮,拆除时先拆除联接螺栓,然后拆除各节撑杆及拉杆,采用手拉葫芦将每节沿转铰轴收缩到位,置落于滑床板上,由卷扬机整节拖拉出箱梁内腔。

4.2.3内模

外侧模采用整体桁架式,于下部设置支承框架,框架安置在两台特制走行小车上,走行小车设置横移滚轴。工厂分节加工完毕后,于现场按25mm反拱调整好线型后除将外模桁架联成整体。为保证模板就位后支撑牢固,于支承框架处间隔4.0m设两根可调丝杆作就位后的支撑。作竖向支撑;拆除外模先拆除上、下拉杆,采用千斤顶顶紧后松掉可调丝杠,然后千斤顶回油,落于两台滚轮小车上,采用倒链或螺旋丝杆将模板横移后,卷扬机拖拉位置于下一个制梁台位。