新机种开发流程

新机种导入流程

10

IQC入料檢查、維修檢討、 部品問題確認 SMT鋼網、程式製作、ICT針 板製作、PCB 打樣 SMT鋼網、程式製作、欠品 檢查機、ICT針板、基板分 割機製作、電氣檢討

客戶

11

絲印圖、PAD X-Y座標等

客戶

12

最終版本

客戶

13

作業指導書作成、Assy工程 安排、工時報價、基準樣品、 客戶承認品 機種研修、教育訓練 客戶承認品(刮傷、段差、間隙、按鍵觸 感)

新機種導入流程

(一) 新機種導入流程 (二)新機種導入需求資料一覽 (三) OEM營業接單依賴資料一覽表

一.新機種導入流程

流程

業務接試產通知 通知到NPI

責任單位

業務 NPI

時間(天)

0.5

素取生產文件(B OM,GERBER等) 並確認生產流程

BOM確認及發行, 產前會議召開 制工具準備 鋼板 載具 ICT F/T PUNCH SOP 包裝規範 檢驗規範 包材/輔材 材料準備 物控模擬料況 採購調料

客戶

14

外觀限度 樣品 儀器及治 工具設備 List

外觀判定基準樣品

客戶

15

LINE SETUP

SMT/DIP/ASS'Y所有治工具設備一覽

客戶

NO

需求資料

用途

資料概略內容

責任單位

備註

16

副資材、耗材 一覽表

試作、量產使用

錫膏、錫棒、錫絲、松香、DISC、油料、 膠帶,及是否 "有指定" 廠商及型 號

資料概略內容

LPR/EPR/PP/MP日期、數量、出貨日期等

責任 單位 YHI

備註

各單位依據schedule進行作業. YHI依據製造規格書制定相關作業標準, 若客戶端未提出則無法定義構成部品、 電氣輸出規格、機構外觀規格 若客戶端未提供則無法進行測試程式設 定,使用的儀器設定. 若客戶端未提供作業標準書 or 作業重 點注意事項,則無法對作業重點站在SOP 上標注. 若客戶端未提供安規相關資料,則無法對 安全重要部品、機構部品、電氣絕緣耐 壓規格設定. 若客戶端未提供BOM,則所有工作將無法 進行. 若客戶端未提供電路圖,則無法對不良品 進行分析,異常檢討.

新产品研发的基本流程

新产品研发的基本流程

新产品研发的基本流程

新产品研发的基本流程

1.搜集市场信息:了解市场需求、竞争情况、技术趋势等,确定产品方向和目标用户。

2. 制定产品策略:制定产品的定位、功能、特点、定价、销售渠道等策略。

3. 进行市场调研:通过问卷调查、访谈等方式,深入掌握目标用户的需求和反馈,确保产品方向和策略的正确性。

4. 进行产品设计:在前期的基础上,进行产品的结构设计、外观设计、功能设计等。

5. 进行产品开发:制定开发计划,进行软件、硬件开发和测试,确保产品功能的稳定性和可靠性。

6. 进行产品测试:进行样机测试和用户体验测试,发现和解决问题,完善产品细节,确保产品质量。

7. 进行市场推广:进行产品营销和宣传,推广产品,扩大用户群体。

8. 进行售后服务:建立售后服务体系,提供优质的客户服务,保障客户满意度和产品信誉度。

以上是新产品研发的基本流程,每个步骤都非常重要,需要认真把握和执行,才能顺利地推出一款优秀的新产品。

- 1 -。

新设备设计开发流程

新设备设计开发流程随着科技的不断进步,新设备的设计与开发成为各个行业中必不可少的重要环节。

一个成功的新设备设计开发流程能够确保产品的质量和市场竞争力。

本文将介绍一种通用的新设备设计开发流程,以帮助读者了解该过程的关键步骤和注意事项。

一、需求分析新设备的设计开发过程首先需要进行需求分析。

在这个阶段,设计团队与客户或用户进行沟通,确定设备的功能需求、性能指标、使用环境等。

通过充分了解需求,设计团队能够为后续的设计工作提供明确的目标和方向。

二、概念设计在需求分析的基础上,设计团队开始进行概念设计。

概念设计阶段是创意和创新的关键阶段,设计师需要结合需求和市场趋势,提出多种概念方案。

这些方案可能包括不同的结构设计、材料选择、工艺流程等,设计团队需要评估各种方案的优劣,并选择最有潜力的方案进一步开发。

三、详细设计在确定了最佳的概念方案后,设计团队开始进行详细设计。

在这个阶段,设计团队会使用CAD软件绘制设备的三维模型,并进行结构、功能、工艺等方面的优化。

详细设计还包括确定设备所需的关键零部件、制定零部件的加工工艺等。

四、原型制作在详细设计完成后,设计团队需要制作设备的原型。

原型制作是验证设计可行性和性能的重要手段。

设计团队可以使用3D打印、数控加工等方式制作设备的零部件,并进行组装和测试。

通过原型制作,设计团队能够发现并解决设计中的问题,为后续的批量生产做好准备。

五、试制与测试在原型制作完成后,设计团队需要进行试制与测试。

试制是将设计方案转化为实际产品的过程,设计团队需要制作多个样机,并进行功能、性能、可靠性等方面的测试。

通过试制与测试,设计团队可以验证设计方案的可行性和合理性,并对产品进行改进和优化。

六、批量生产在试制与测试阶段通过后,设计团队可以开始进行批量生产。

批量生产包括材料采购、制造工艺规划、生产线布置等。

设计团队需要与供应商、制造工厂等合作,确保产品的质量和交付时间。

七、市场推广批量生产完成后,设计团队需要进行市场推广。

c919飞机科研开发流程

c919飞机科研开发流程C919飞机是中国自主研发的一款大型民用客机,其科研开发流程经历了多个阶段的努力和探索。

本文将以人类的视角,向读者叙述C919飞机的科研开发流程,带领大家了解这一重要项目的背后故事。

第一阶段:需求分析与概念设计在C919飞机的科研开发过程中,首先进行的是需求分析与概念设计阶段。

研发团队与航空公司、航空器运营商等相关方进行广泛的沟通和调研,了解市场需求和用户需求。

在此基础上,制定出C919飞机的技术要求和功能设计,确定整个项目的发展方向和目标。

第二阶段:技术研究与设计验证在需求分析与概念设计阶段确定后,研发团队开始进行技术研究与设计验证。

这一阶段包括飞机结构、动力系统、航电系统等多个方面的技术研究和设计。

通过计算机辅助设计和仿真分析等方法,对飞机的各项技术指标进行验证,确保设计的合理性和可行性。

第三阶段:零部件研发与测试验证在技术研究与设计验证阶段确定后,研发团队开始进行零部件的研发与测试验证。

这一阶段包括发动机、机翼、起落架等各个零部件的研发和测试。

通过实验室试验和飞行试验等手段,对零部件的性能和可靠性进行验证,为后续整机集成提供可靠的技术支持。

第四阶段:整机集成与试飞验证在零部件研发与测试验证阶段确定后,研发团队开始进行整机的集成与试飞验证。

这一阶段包括将各个零部件进行组装,并进行整机集成测试。

通过地面试验和试飞验证,对整机的性能和安全性进行评估和验证,为后续的型号认证和投入市场做准备。

第五阶段:生产制造与交付运营在整机集成与试飞验证阶段确定后,C919飞机进入生产制造与交付运营阶段。

研发团队与供应商合作,进行飞机的批量制造和装配。

同时,进行飞机的型号认证和适航审定,确保飞机符合相关的航空法规和安全标准。

最终,C919飞机将被交付给航空公司,投入商业运营。

C919飞机的科研开发流程经历了多年的努力和探索,每个阶段都充满了挑战和困难。

但是,由于研发团队的不懈努力和坚持,C919飞机终于实现了中国民用航空产业的重大突破,填补了国内大型客机的空白。

新机种开发流程培训(段确~品确)

WINKER ASSY L

FR

A

電装

17

33600-KVXA-A000

WINKER ASSY R RR

A

電装

18

33650-KVXA-A000

WINKER ASSY L

RR

A

電装

19

33720-KVXA-A000

LIGHT ASSY LICENSE

A

電装

20

33700-KVXA-A000

UNIT TAIL LIGHT

14 14 品确

26 26 量确

20 20 量产

9

216

21 29 量产 品确 II 量确

段确

品确

26 不良零件纳入 27

量确

28

14 量产

6 13 17

E

☆

量确移行

☆

KSS EQ2-2

☆

☆

SED-E2 出厂评价

耐久试验30天 试验日程

耐久试验60天

20 15

设备设计GO

准备日程 江小平

大物 GO 中物 GO

蓝)、PB-257M(宝石蓝)颜色各一套,提供给广告拍摄使用

段确前的工作:ERP系统完善及管理代号发放

新增整车车型管理代号反馈表

序 号

营销服务部/海外业务室

商品策划室/海外业务室业务通知书编号 基本车型管理代号

技术部

整车车型管理代号 单元号

1

EPL

15KEWL3264

18KVXA3160

标准科装车前一个 月提供初始管理代 号,可以不含单元 号,同时在装车前 整车车型管理代号描述 15天完成流用零件 的ERP系统录入工作 WH125-7(Ⅰ)\(油箱为本田商标、鼓刹、辐条宽轮、 电起动) (包括工艺路线、 供应信息等等)

新机种开发流程培训(段确~品确)

3

2

1

34

6

5

10

段确前的工作:专用零件纳入检验

品质 检查计划 GFMF 段确阶段纳入检查推移图

供应部 送检计划

供应部 送检实绩 品质 检完实绩

500 450 400 350 300 250 200 150 100

品质部要根据供应部的纳入计划 提前作成检验计划,同时要协调 好检验室的工作,确保在装车前 完成检验任务

蓝)、PB-257M(宝石蓝)颜色各一套,提供给广告拍摄使用

段确前的工作:ERP系统完善及管理代号发放

新增整车车型管理代号反馈表

序 号

营销服务部/海外业务室

商品策划室/海外业务室业务通知书编号 基本车型管理代号

技术部

整车车型管理代号 单元号

1

EPL

15KEWL3264

18KVXA3160

标准科装车前一个 月提供初始管理代 号,可以不含单元 号,同时在装车前 整车车型管理代号描述 15天完成流用零件 的ERP系统录入工作 WH125-7(Ⅰ)\(油箱为本田商标、鼓刹、辐条宽轮、 电起动) (包括工艺路线、 供应信息等等)

*1 *2 段確適用部品確認項目 *1 *2

*

部

量産金型 NO 部 番 部 品 名 判断基 準 テスト関係Gr 量産冶具 量産設備 寸法

番

材料 人(量産加工時 と同じ) 備考欄

段確適用部品確認項目

量産金型 量産冶具 量産設備 寸法 材料 人(量産加 工時と同じ)

確認判 確認者サイン 断

N O 段確前 段確前 段確前 段確前 段確前 段確前 KSS事 KSS事 KSS事 KSS事 KSS事 KSS事 確認結 確認結 確認結 確認結 確認結 確認結 前条件 前条件 前条件 前条件 前条件 前条件 果 果 果 果 果 果

机种新品导入流程

P A

钢板

P A

AOI 程式

P A

炉温测试板 P A

贴片程式 P A

机种SOP

P A

P

A

P

A

作成进度

负责部门 及负责人

SMT工程 SMT工程 SMT工程 SMT工程 SMT工程 SMT工程 SMT工程

SMT Dept.

开始试产

领料

上料 QA查料 设备调试 SMT

AOI

FVI

PFT

SVI

OQC

IN LINE 线体

生产

PE对生产过程全程跟踪,重点负责“PCB装载”“印锡精度”“贴片精度” 以及对生产过程中的不良进行分析;PE对生产过程全程跟踪,重点负责 “炉温的调试”“线体的平衡”及对生产中的不良进行分析。

AOI FVI PFT SVI

OQC

目的:解决能解决制程问题,发现难解决制程问题。

生产部门负责人应制定相应的作业管理计划,目的:提高检出率、检验效率以及减少因 作业失误而造成的不良现象。

SMT Dept.

作计划表

项目

PCB JIG

P A

PFT JIG

P A

钢板

P A

AOI 程式

P A

炉温测试板 P A

贴片程式 P A

机种SOP

P A

P

A

P

A

作成进度

负责部门 及负责人

SMT工程 SMT工程 SMT工程 SMT工程 SMT工程 SMT工程 SMT工程

SMT Dept.

确认状况

项目

是否要进行程序烧 P 录及程序名确认 A

新机种导入流程

SMT Dept.

相关流程及部门

新产品开发的过程和程序(怎样开发一个新产品)

新产品开发的过程和程序(怎样开发一个新产品)一、决策阶段是对市场需求、技术发展、生产能力、经济效益等进行可行性研究及必要的先行试验,作出开发决策的工作阶段。

是新产品研究开发的初期工作,对新产品研究开发的成败起着重要作用,这一阶段包含下列程序。

(一)市场调查和预测内容包括:国外市场有无同类产品及相关产品;1、国内外同类产品及相关产品的性能指标、技术水平对比;2、同类产品及相关产品的市场占有率,价格及市场竞争能力等;3、顾客对同类产品及相关产品的使用意见和对新产品的要求;4、提出新产品市场预测报告。

(二)技术调查内容包括:1. 国内外技术方针策略;2. 过内外现有的技术现状,产品水平和发展趋势;3. 专利情况及有关最新科研成果采用情况;4. 功能分析;5. 经济效果初步分析;6. 对同类产品质量信息的分析、归纳;7. 同类企业与本企业的现有技术条件,生产管理,质量管理特点;8. 新产品的设想,包括产品性能(如环境条件、使用条件、有关标准、法规、可靠性、外观等),安装布局应执行的标准或法规等;9. 研制过程中的技术关键,根据需要提出攻关课题及检验大纲。

(三)先行试验根据先行试验大纲进行先行试验,并写出先行试验报告。

(四)可行性分析进行产品设计、生产的可行性分析,并写出可行性分析报告,其内容:1. 分析确定产品的总体方案;2. 分析产品的主要技术参数含功能参数;3. 提出攻关项目并分析其实现的可能性;4. 技术可行性(包括先行试验情况,技术先进性,结构,零部件的继承性分析);5. 产品经济寿命期分析;6. 分析提出产品设计周期和生产周期;‘7. 企业生产能力分析;8. 经济效果分析:(1) 产品成本预测;(2) 产品利润预测。

(五)开发决策1.对可行性分析报告等技术文件进行评审,提出评审报告及开发项目建议书一类文件。

开发项目建议书内容:(1) 新产品开发项目(顾客需要、目标预期效果);(2) 市场、顾客调查结果(市场动向、预测需要量);(3) 技术调查结果(国内外同类产品技术分析);(4) 新产品基本构思和特点(初步设想、包括外观要求);(5) 开发方式(自行开发或需引进技术,确定先行研究的内容);(6) 必要的投资概算;(7) 可行性分析;(8) 销售设想(时间、数量、价格、利润)即竞争性分析。

新产品开发流程A

PjM 提供

PQP (产品质量计划) (by QPM/ Philips) FCR (市场回收率) (by QPM/Philips) Approbation plan(安规申请计划 (by Philips) 产品设计管制日程表 (by PjM) 样机需求计划(PjM)

ME(机构设计)

Sheet 560 装柜量/ 包装设计概念 (by ME) DFMEA (设计失败模式) PCB 尺寸 模具 list LSB (喇叭) design confirmation (by PDC / Philips) 结构设计

Project Go

E E Eastech Kick off meeting 1 No PjM/M&S/PDC/CQA/ PMC/QPM PE/MOE/LGM/Sourcing Yes 内部新产品介绍会

-

新机种小组名单(Project team list )(by PjM & Philips) Update CRS (by Philips)(修正机种规格书) 机种成本 (by M&S) 机种售价 (by M&S) 暂定模具价格 (by M&S) 最终电气设计方块图 Update CRS (by Philips)(修正机种规格书) PQP (产品质量计划) (by QE/ Philips) 产品设计日程表 FCR (市场回收率) (by QPM/Philips) 最终机构结构布置图 Approbation plan(安规申请计划 (by Philips) Production Ramp-up plan signed (by PjM) 样机需求计划(PjM) 风险评估Risk assessment (by QPM) Production Ramp-up plan signed (by PjM) Key component List (Sourcing/PDC/CQA)

新绑枝机产品开发流程20140102

要完成相关的文件.

1.要提供原输出程序的输出资料.2.附加提供BOM表需求的资 料.3.MPS要提供相关的资料.4.资料必须有主管核准.

5.7.1

零件PPAP提交

《PRF》 《生产件提交表》 《RD受控图纸》 《首样鉴定表》 PPAP样品 《过程流程图》 《PFMEA》 《控制计划》 《过程能力分析》 《测量系统研究》 《零件检验报告》 《材料测试》 《检验辅具》 《外观件批准报告》 《包装文件》 《生产件提交表》 PQC

5.8.4 6 6.1 6.2 6.3

PPAP确认 项目输出 输出评审 项目开发总结 新产品输出

《新产品输出评审表》 《项目开发总结》 《产品说明书》 《产品明细表》 所有PPAP文件

GCM\RD\装配厂\ 品保\项目小组 项目小组

项目进度表晚上加 班 做好发给你.

1.《尺寸结果表》/《性能测试报告》设计表单 受控; 2.《零件样品需求信息表》/《样品需求单》/ 《样品需求信息表》可统一为《零件样品需求 信息表》

RD

有库存合格的领用,不合格的要重新提交达到原设计要求的标准. 表单

生产过程设计 产品和过程确认 产品首样确认 零件首样提交 零件首样反馈 产品首样组装 产品DV样确认 零件DV样提交 零件DV样反馈 产品DV样组装 设计变更 产品设计变更

PE

1.包括进料,装配,包装的整个生产过程,具体可以看实际的要求, 在建BOM前完成即可.2.文件由PE部门完成及核准.

表单

《零件样品需求信息表》 《首样鉴定表》 《零件检验报告》 《零件样品反馈表》 《型式检验报告》 《零件样品需求信息表》 《首样鉴定表》 《零件检验报告》 《零件样品反馈表》 《型式检验报告》 《新版本装配图》

MPS SQM RD RD

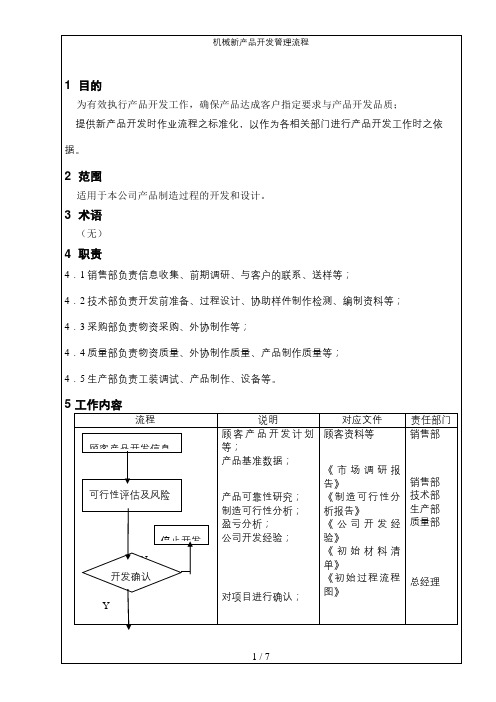

机械厂新产品开发管理流程

新产品开发管理流程目的:为彻底改变技术部相关工艺文件、图纸、料单及技术资料的混乱、模糊不清,使技术部与生产部及各相关部门正常运作,建立正常的管理方式,完善和加强技术资料规范的标准化以便统一管理,特制定此规定。

适用范围:总经办(总经理)、技术部、生产部、财务部、营销部等相关部门及车间工序,包括新订货产品,设计变更产品,工序变更产品,购入材料和零部件有变更的产品,不合格品改善后的首件品。

各部门职责:营销部:营销部通过市场调研,根据市场要求,从技术上、经济上和经营战略等方面进行分析,提交项目开发建议书,能使产品在市场上畅销。

技术部:根据营销部提供项目开发建议书,确定项目开发负责人,组织项目设计、开发方案,预算评估市场工艺要求,产品功能特性、开发周期等。

销售部(内贸外贸):负责对新产品设计开发的信息反馈客户,明确客户要求、市场情景、经济效益以及潜在风险等信息收集整理与评估。

品质部:负责新产品实验测试(安全性、可靠性)和生产过程品质监控,对产品功能、特性、适用价值等进行评估生产部:负责新产品试产,在试产过程中,提出操作中存在的困难及工艺结构是否适应现有生产模式、改进工艺措施。

物控部:负责提供新产品原材料、外购件、外加工件等适用材料的订制跟踪到位情况。

总经办(总经理):负责所有部门提供信息后,主持新产品上市评估项目会议,并确定、批准项目开发设计建议书的所有项目决策。

设计开发流程技术部根据总经办(总经理)批准项目开发样品进行开发计划,完成效果图、施工图、装配图、工艺流程、材料及配件清单等技术资料的绘制;做出所开发产品的出厂报价;作好前期预算一并报送厂部。

技术资料不齐以及无报价,一律不予审批。

开发打样部接到技术部新样品相关资料制作新产品样板,并根据自己做出来的样板,每件产品制作一件,完成后通知总经办(总经理)、技术部、品质部、生产部等相关部门进行产前样板检验讨论,并做好制作所需准备的材料、生产模板、刀具等。

油漆开发部接到新产品后,制作出市场需要的色板,通知总经办(总经理)、技术部、品质部、生产部等相关部门确认后,对样品进行油漆,在制作过程中提出自己的意见,根据实际情况确定油漆工艺及油漆成本报价所用工时,产品价格等。

机械新产品开发管理流程

《过程流程图》 《FMEA》 《产品和过程特 殊特性清单》 《工装清单》 《检具清单》 《刀具清单》 《设备清单》 《试生产控制计 划》 《试生产生产计 划》 《试生产作业指 导书》 《试生产检测作 业指导书》

项目小组

项目小组

技术部 质量部 生产部

项目小组

《评审报告》 对样件制作进行最后

4/7

开发总结 APQP 记录保存 开发结束

产品可靠性研究; 制造可行性分析; 盈亏分析; 公司开发经验;

对项目进行确认;

对应文件 顾客资料等

《市场调研报 告》 《制造可行性分 析报告》 《公司开发经 验》 《初始材料清 单》 《初始过程流程 图》

责任部门 销售部

销售部 技术部 生产部 质量部

总经理

1/7

机械新产品开发管理流程

成立项目小组

召开小组第一次会 议 顾客输入资料评审

《阶段评审报 告》

《评审报告》

技术部 质量部 生产部

对设计输入资料的评 审; 对样件进行工艺流 程、工装、检具、刀 具、生产等进行设 计;

对样件设计进行评 审; 工装、检具、刀具等 采购或制作;

《过程流程图》 《FMEA》 《产品和过程特 殊特性清单》 《工装清单》 《检具清单》 《刀具清单》 《设备清单》 《样件控制计 划》 《样件生产计 划》 《样件作业指导 书》 《样件检测作业 指导书》 《车间平面布置 图》 《包装标准》 《测量系统分析 计划》 《初始过程能力 研究计划》 《样件设计评审 报告》

主管部门

销售部

技术部

技术部 技术部

—— 技术部

技术部

技术部 技术部

技术部

பைடு நூலகம்技术部

技术部 技术部 技术部 技术部 技术部 技术部 技术部 生产部 技术部 技术部 技术部 技术部 质量部 技术部 质量部

机械产品开发的详细流程

机械产品开发的详细流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

本文下载后可定制随意修改,请根据实际需要进行相应的调整和使用。

并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Downloaded tips: This document is carefully compiled by the editor. I hope that after you download them, they can help yousolve practical problems. The documents can be customized and modified after downloading, please adjust and use it according to actual needs, thank you!In addition, our shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts,other materials and so on, want to know different data formats and writing methods, please pay attention!机械产品开发的详细流程是一个复杂而又精密的过程,它包含了从最初的概念设计到最终产品制造的全过程。

研发新机器的流程总结

研发一台新机器的流程总结:第一步:了解,搜集,调查,记录,确认客户对机器的具体功能,工艺要求,生产环境的要求做出详细整理。

这个是后面技术方案出具的基本资料,关键的一步,越详细对后方工作越方便,少走很多弯路。

(为时一天)第二步:此时应上网,看网上有关资料,或类似产品,包括图片,文档,其他厂家的产品说明等以开拓思维。

(为时一天)第三步:根据要实现的各种功能,商定编写技术方案,用工作状态流程图加文字叙述的表达方法即可。

然后根据在具体实施过程期间,可根据现实情况作适当修改,但方案一旦确定下来不可作大的改变。

此步骤即决定一台机器的成型,是一费脑之阶段,设计原则为,以控制器为核心,先电气部分,后机械部分,电气与机械相配合共同实施。

(为时两天)第四步:根据出具的功能流程图清点出多少主要器件,并对各个关键器件进行选型,可从网络搜集专业卖器件的知名厂家,先选定厂家(要衡量价位,品质,性能,服务等方面),后根据他们的产品资料以准确选出型号。

制作一表格,统计出主材,辅材(可后期随时购买)。

(为时一天)第五步:购买器件,网上用物流,市场能买到的产品尽量在市场购买。

机械部分成型品可直接购买。

(为时三天)第六步:电器件到齐,绘制具体电气原理图,安装图开始组装。

电气部分完毕后与机械部分进行对接,此时需机械加工部分进行加工制作。

(为时三天)第七步:进行程序初步编写,先顺控程序再模拟量闭环程序。

不完善之处,可在调试过程中进行修改。

(为时半天)第八步:初步调试,应遵循先单元后系统,先控制器模拟后实物测试,先控制回路后主回路,先内环后外环,先低速后高速,先轻载后加载的原则。

此时都会遇到一系列的问题,先用单一的程序或直接通电确定元件的完好性,后检查程序的正确性。

(为时三天)第九步:调试完成后编写产品说明书,出厂检验报告,合格证等书面材料,加上需要的配件装入专用包装袋,准备发货。

将该机器的内部技术方案,材料单,图纸,程序等技术资料整理保存。

飞机研制流程概述

飞机研制过程概述

3.飞机制造过程 . 飞机制造厂根据飞机设计单位提供的设计图纸和

技术资料进行试制。完成后装上全部设备、系统和发 动机,由飞机工厂首批(一般称“0”批,生产2-4架) 试制出来的新飞机即可投入全机强度、疲劳和损伤容 限的验证试验和试飞。

飞机研制的几个重要阶段

前期方案论证

设计方案论证—— 研究设计新飞机的可行性

重要性 飞机总体设计方案评估论证是飞机研制发展过程中的重要

环节,为提高飞机设计质量,加快设计进度,降低开发成本, 必须对飞机总体设计方案进行评估论证。 论证目的

飞机总体设计方案是保证飞机总体设计方案具有很好的可 实施性。

前期方案论证

飞机研制程序

产品研发部

飞机设计的含义

空气动力学 总体设计

航空发动机 结构力学

材料工程

制造技术

航电控制

其它专业ቤተ መጻሕፍቲ ባይዱ

通过分析、综合和创造思维将设计要求转化为 一组能完整描述飞机的参数的过程。

➢ 飞机结构设计将飞机构思变为飞机的技术 过程;

➢ 成功的结构设计离不开科学性与创造性;

➢ 结构设计有其自身的原理和规律,不存在 唯一正确答案,需要不断的探索和完善

可行性论证还包括指标拟定内容,就是根据飞机的具体用 途对指标和技术要求进行分析。

指标和技术要求是如何提出的?

➢ 军用飞机一般由军方提出。 ➢ 民用飞机则根据国民经济情况、交通运输结构、航线的类

别和需求、国家的工业基础和技术水平等方面的情况综合 考虑后提出。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

新机种开发流程

1.定义 新机种:凡是由我司自行策划、开发(模具、检具)的新项目。 2.适用范围 凡用于新机种开发均适用。 3.流程内容

负责部门 参与部门

新项目接收

客户提供部品图档(2D和3D)以及技术标准 根据客户新机种开发进度要求作成《——机种开发计划》或《25项品质保证展开计划》初稿(须含1 、2、5项),分发至品质科和技术科 品质科和技术科按阶段完善和修订《——机种开发计划》或《制造管理计划》

承认 制造科 生管科

确认 品质科 技术科

调试生产前准备

部品清单、技 术参数确认

作成《——技术参数汇总》,并在阶段(LT1)分发《——技术参数汇总》至 生产制造部和品质科

对《——技术参数汇总》进行更新和修订并及时知会生产制造部和品质

技术科

配员确认,作 业员的教育和 培训

作业员及检查员数量需求确认(根据订单、产能配员) 制定各阶段培训计划对相关人员进行培训

营业科 技术科 技术科 技术科 技术科 营业科

生管科

营业科 技术科 技术科 技术科 技术科 技术科 技术科 品质科

品质科 技术科

生管科

营业科 技术科 技术科 技术科 品质科

营业科

技术科

技术科 品质科

营业科

召集模具供应商对模具残留问题点进行整合,由模具厂家制 定和实施改善对策

技术科

营业/品质科/制 造/生管

量确前,订单接收,确认部品号、数量、交付日期,分发至相关部门和模具供应商

营业科Βιβλιοθήκη 订单确认 量确后,订单接收,确认部品号、数量、交付日期,分发至各部门 调试生产保证 T1 (认定阶段) 由模具厂家调试生产,按订单要求跟踪样品纳入情况 对纳入样品进行确认,精度要求达到85%以上 模具T1阶段验收、结果记录---《模具制作、验收标准》 指摘问题点,由模具供应商制定和实施改善对策 根据客户的不良反馈,及时制定对策进行改善,作成/更新部品《过往不良 履历》 作成/更新/修订《PFMEA》 作成/更新/修订《QC工程表》或《管理计划书》 生管科 营业科 技术科 技术科 技术科 营业科

量产

量产前评估分析新项目推进概况,问题点指摘,总结经验以推广到以后的新机种开发中

备注: 1.量产冲次保证:在量产后连续生产四个月或20000冲次(要求无H/W,精度稳定) 2.技术科在T3和LT3阶段召集各部门开问题点分析会。(参与:技术科、品质科、生管科、制造科、主管经理) 3.如进入量产阶段而模具未达量产要求,按《新机种开发流程(附)——异常处理流程》处理

制造科 品质科

相关部门 相关部门

材料订购、管 理、使用

材料订购

量确前,确认板材材质、尺寸、数量进行订购 量确后,确认卷材材质、尺寸、数量进行订购

营业科 生管科 生管科 营业科 生管科 营业科 营业科 营业科 营业科 品质科 品质科 品质科

技术科 技术科 营业科

材料接收

确认来料标签信息(部品号、材质、尺寸) 量确前,确认材料能满足交付订单的安全在库

技术科

技术科 技术科

由模具厂家调试生产,按订单要求跟踪样品纳入情况 对纳入样品进行确认,精度要求达到95%以上 T3 (段确阶段) 建立模具台账,作成/更新/修订《顾客财产清单》 模具T3阶段验收、结果记录---《模具制作、验收标准》 验证前面阶段对策实施情况,进行阶段性总结,完成《模具制作确认表》 接到营业订单后制定调试计划,通知相关部门(技术、品质)跟踪调试生产 (自LT1后各阶段模具要求线上调试) LT1 (品确阶段) 根据生管发出的调试计划,联络模具供应商进行线上调试 对样品进行确认,精度要求达到100%以上 模具LT1阶段验收、结果记录---《模具制作、验收标准》 确认作业性 废料落下状况良好 出件状况、自动化状况良好 确认模具与设备的匹配合理性及后续的改善 试模参数及问题点的记录---《模具制作确认》 作成/更新/修订《冲压工序检验指导书》《冲压成品检验指导书》,交由文 控分发制造科 作成/更新/修订《产品批次检查表》,交由文控分发制造科 作成/更新/修订《作业标准书》,交由文控分发制造科 接到客户订单后制定调试计划并发出变化点联络,通知技术科和品质科跟踪 调试生产 LT2~LT3 (量确阶段) 根据生管发出的调试计划,联络模具供应商进行线上调试 产品品质符合量产要求,精度要求达到100% 模具量产前 确认 作成《模具保养计划》,定期对模具进行保养 《模具结构图》在量产后一个月内移交文控存档 模具供应商提供冲头凹模(非标/标准件)等易损件2套,并 移交技术科管理 对模具进行全面点检,根据《模具制作、验收标准》逐项确 认,指摘出残留问题 召集模具供应商对模具残留问题点进行整合,由模具厂家制 定和实施改善对策 产品精度量 产前确认 作成《精度汇总表》,指出精度残留问题点

出货交样保证

LT1阶段根据客户包装装框要求作成《产品包装设定书》,定稿后交由文控分发生管科 新机种QC出货前对样品成品进行品质检查,转入库房保存 出货时确认部品番号、数量,包装符合《产品包装设定书》

品质科 技术科 生管科 品质科 品质科 各部门 相关科室 相关科室

安全宣言

内部检证评定,作成《——安全宣言》,并向公司内部进行报告 量产前自我检证评定,作成《——安全宣言》,并向客户进行报告

材料库存管 理 检具接收 检具确认

量确后,确认材料能满足交付订单的安全在库 由客户提供,调试生产前对检具进行验收 委外制作 确定检具制作方案、检具式样书的确认 制作进度的跟踪 检具验收

品质/技术 品质科

品质科

检查成绩书 检具保养

根据客户提供的基准书作成《检查成绩书》 建立检具台账,作成《——产品检具清单》 定期对检具保养,并填写《检具定期点检表》

营业科

营业科

品质/技术

模具发注 模具设计

分发部品图档至合格模具供应商进行报价 模具供应商依据部品图档进行设计(工法图和模具结构图) 模具制作方案评估,确定模具制作方案。

营业科 营业科 技术科 营业科 营业科 营业科 技术科 技术科 技术科 营业科

模具加工

接到加工指示后,通知模具厂开始加工制造模具 确认模具加工周期,并跟踪加工进度