合成氨中串低变工艺设计 毕业设计

【】毕业论文毕业设计年产20万吨合成氨厂工艺设计

【】毕业论⽂毕业设计年产20万吨合成氨⼚⼯艺设计年产20万吨合成氨⼚⼯艺设计摘要氨的⼯业⽣产主要是利⽤氮⽓和氢⽓通过催化剂的催化⽽得到。

本设计是年产20万吨合成氨⼚的⼯艺设计,但由于合成氨的整个⽣产⼯艺较长,细节问题较多,鉴于设计时间的紧迫,本设计主要对合成氨的主要⼯段——合成⼯段进⾏了⼯艺计算、设备选型,并绘制了全⼚平⾯布置图、合成氨⼯艺流程⽰意图、合成⼯段带控制点⼯艺流程图、合成⼯段物料流程图、合成车间的⽴⾯图和平⾯图。

关键词:氨,催化剂,⼯艺,图Ammonia Plant Process of The Technological Designof 200,000 t Ammonia Per YearABSTRACTThe industrial production of ammonia is used mainly nitrogen and hydrogen through the catalyst to be obtained. The design of the annual output of 200,000 tons of synthetic ammonia plant process design, but because of the ammonia production process is longer, more details, in view of the urgency of the design time. The main design of the main section of ammonia-synthesis section of the technology, equipment selection, and the mapping of the entire plant layout map Ammonia Process Chart, Synthesis Process control point with the process flow chart Synthesis Process flowchart materials, synthetic workshop elevation and floor plans.KEY WORDS:ammonia ,catalyst ,technology ,chart⽬录摘要........................................................................................................................................... I ABSTRACT .............................................................................................................................. II 1 ⼯程设计背景与发展状况. (1)1.1⼯程设计的背景 (1)1.2我国合成氨产业概况 (1)1.3我国合成氨需求现状及设计规模 (1)2 ⼯程设计条件与总平⾯布置 (3)2.1⼯程设计条件 (3)2.1.1 原材料及辅助物料的资源条件 (3)2.1.2 公⽤⼯程概述 (3)2.1.3 劳动⼒资源条件 (3)2.2总平⾯布置 (3)2.2.1 总平⾯布置的基本原则 (3)2.2.2 总平⾯布置概述 (4)3 化⼯⼯艺设计 (7)3.1车间组成概述 (7)3.2车间⽣产综合叙述 (7)3.2.1 合成⼯段的概况及特点 (7)3.2.2 ⼯作制度 (7)3.2.3 产品的主要技术规格及标准 (8)3.2.4 ⼯艺流程叙述 (8)4 合成⼯段的⼯艺计算及设备选型 (10)4.1合成⼯段设计要求 (10)4.2合成⼯段物料衡算图 (10)4.3.1 物料衡算 (11)4.3.2 热量衡算 (24)4.3.3 主要设备的计算 (31)4.3.4 主要设备型号⼀览表 (45)5 安全⽣产及环境保护 (46)5.1环境保护与综合利⽤ (46)5.2劳动安全卫⽣ (46)致谢 (48)参考⽂献 (49)1⼯程设计背景与发展状况1.1 ⼯程设计的背景合成氨是化学⼯业中的⼀种重要的基础原料。

合成氨变换工段设计

宁夏工商职业技术学院毕业论文题目:合成氨变换工段设计作者:焦鹏丽学号:2101100125系别:化工工程系专业:应用化工技术指导教师:李晋萍专业技术职务讲师2012 年1月1 宁夏银川宁夏工商职业技术学院毕业设计说明书题目:合成氨变换工段设计作者:焦鹏丽学号:2101100125系别:化工工程系专业:应用化工技术指导教师:李晋萍专业技术职务讲师2012 年1月1 宁夏银川摘要:本文是关于煤炭为原料一氧化碳变换工段初步设计。

在合成氨的生产中,一氧化碳变换反应是非常重要的反应。

用煤炭制造的原料气中,含有一部分一氧化碳,这些一氧化碳不能直接做为合成氨的原料,而且对合成氨的催化剂有毒害作用,必须在催化剂的催化作用下通过变换反应加以除去。

一氧化碳变换反应既是原料气的净化过程,又是原料气的制造过程。

本设计主要包括工艺路线的确定、中温变换炉的物料衡算和热量衡算、触媒用量的计算、中温变换炉工艺计算和设备选型、换热器的物料衡算和热量衡算以及设备选型等。

关键词:煤炭;一氧化碳变换;中温变换炉;流程图结论中提到完成了设计宗指,但你的设计宗指到底是什么?没有表达出来。

结论中也没有对你的设计做一个总结,你到底做这个设计的做用是什么?解决了什么问题?目录中二级目录应比一级目录再缩进两格,下级目录同理。

目录第一章绪论11.1 氨的性质和用途11.1.1 氨的性质11.1.2 氨的用途11.2 我国合成氨生产现状21.3 一氧化碳变换在合成氨中的意义2第二章变换流程及工艺条件32.1 变换工艺原理32.1.1变换反应的热力学分析32.1.2 变换反应的动力学分析42.2变换工艺的选择42.3 工艺条件52.3.1 温度52.3.2 压力62.3.3 水汽比6第三章工艺计算73.1 基本工艺数据的确定73.1.1水气比的确定73.2中变炉一段催化床层的物料衡算83.2.1 中变炉一段催化床层的物料衡算83.2.2中变炉一段催化床层的热量衡算93.2.3 中变一段催化剂操作线的计算123.3中间冷凝过程的物料和热量计算123.4中变炉二段催化床层的物料与热量衡算143.4.1中变炉二段催化床层的物料衡算:143.4.2中变炉二段催化床层的热量衡算163.4.3中变二段催化剂操作线计算173.5 主换热器的物料与热量的衡算193.6 调温水加热器的物料与热量衡算203.7低变炉的物料与热量衡算213.7.1低变炉的物料衡算213.7.2低变炉的热量衡算233.7.3 低变催化剂操作线计算243.7.4 最佳温度曲线的计算25第四章设备计算274.1中变炉的计算274.1.1催化剂用量的计算274.1.2设备直径与管板的确定29结论30致31参考文献32第一章绪论氨是一种重要的化工产品,主要用于化学肥料的生产,它不仅是所有食物和肥料的重要成分,也是所有药物直接或间接的组成。

合成氨变换工段工艺中变串低变换热设计

合成氨变换工段工艺中变串低变换热设计合成氨是一种重要的化学原料,广泛应用于农业、化工、制药等领域。

合成氨变换工段是合成氨生产过程中的核心环节,其主要目的是将天然气和氮气催化转化为氨气。

变换热设计在合成氨变换工段中起到至关重要的作用,影响着变换器的热平衡和工艺效率。

合成氨变换工段工艺中的变换热设计主要包括换热管束和变换器结构的设计两个方面。

换热管束的设计主要考虑到换热面积的确定、管束布置和流体参数的选择。

变换器结构的设计则包括变换器壳体的形状和材质选择、空气和水的进出口位置等。

在合成氨变换工段中,变换热设计的关键是保证足够的换热面积,使得催化剂能够充分利用,同时又要考虑到压降、流阻等因素对工艺效率的影响。

为了实现这一目标,可以采用多种方式进行变换热设计。

首先,可以通过增大换热管束的数量和长度来增加换热面积。

可以采用多层管束并且每层管束之间留有一定的间隙,以增加空气和水的流动路径,提高换热效果。

此外,还可以通过增加管束的内径和减小换热管的壁厚,增加有效的换热面积。

其次,可以通过选择合适的流体参数来优化变换热设计。

例如,可以通过调整空气和水的流量、温度、压力等参数,以达到最大的换热效果。

另外,变换器结构的设计也起到非常重要的作用。

变换器壳体的形状和材质的选择直接影响着换热器的热传导性能和机械强度。

一般来说,可以选择球形、管式或壳管式的结构,以满足不同工艺要求。

材质方面,可以选择耐高温、耐腐蚀的材质,以延长换热器的使用寿命。

最后,合成氨变换工段的变换热设计还需要考虑到安全性和可靠性。

例如,需要保证换热器的壳体有足够的强度,能够承受工作压力和温度的变化。

此外,还需要考虑到清洗和维护的便利性,以减少生产中的停机时间和成本。

总之,合成氨变换工段工艺中的变换热设计是一个复杂而关键的问题。

通过合理的换热管束和变换器结构设计,可以实现高效、安全、可靠的合成氨生产。

年产10万吨合成氨变换工序毕业设计完整说明书(可编辑)

年产10万吨合成氨变换工序毕业设计完整说明书目录摘要IIIAbstract IV第一章总论部分 11.1设计对象规格 11.2产品品种和产品性质 11.2.1产品品种 11.2.2产品性质 11.3原料的来源和规格 11.4合成氨在国民经济中的地位和用途 11.5建厂位置选择 21.6全厂生产路线的选择论证 31.6.1煤气化及造气炉选择31.6.2本设计造气基本原理71.6.3本设计造气工艺流程71.7原料气的净化81.7.1脱硫81.7.2变换101.7.3脱碳101.7.4精制121.8氨合成141.9年工作日和工作制度的确定16第二章工艺部分172.1 重点设计工序(变换工序)的基本原理17 2.1.1变换反应的特点 172.1.2化学平衡172.1.3催化剂的选择212.1.4化学动力学272.2变换工序生产方法选择论证292.2.1工艺技术路线选择292.2.2全低变工艺流程 302.3变换炉主要参数312.4工艺操作条件的确定322.4.1温度322.4.2压力332.4.3 H2O/CO 33第三章工艺计算..343.1物料及热量计算353.1.1计算基准及已知条件353.1.2全工段物料及变换率计算353.1.3 1#变换炉一段计算373.1.4 1#变换炉二段计算423.1.5 2#变换炉计算493.1.6 增湿器物料及热量衡算523.2设备计算573.2.1主换热器573.2.2 次换热器593.2.3 催化剂计算 62第四章非工艺部分714.1环境保护及三废处理724.1.1废水724.1.2 废气724.1.3 废渣734.1.4噪声734.2技术经济指标73参考文献 (73)致谢.74附录 (75)年产10万吨合成氨工程项目工艺设计(重点工序:变换工序,CO进口含量:28.0%)摘要合成氨生产工序主要有原料气的制取、原料气的净化和氨合成,原料气的净化又分为原料气的脱硫、CO变换、脱碳和精制。

合成氨中串低变工艺设计

合成氨中串低变工艺设计合成氨是一种重要的化工原料,在化学工业和农业领域中具有广泛的应用。

目前合成氨的主要工艺是哈伦斯工艺和劳斯工艺,但这些工艺存在一定的缺点如能耗高、压力大、操作复杂等问题。

因此,如何设计一种低变工艺,以提高合成氨的生产效率和经济性,成为一个重要的课题。

要设计一种低变工艺,首先需要对现有工艺进行全面的分析和评估。

通过对哈伦斯工艺和劳斯工艺的研究,可以发现它们的共同问题是反应器操作压力高,能耗较大。

因此,低变工艺设计的重点是降低操作压力和能耗。

为了降低操作压力,可以从催化剂的选取和工艺流程的优化两个方面进行改进。

在催化剂的选取方面,可以选择具有高活性和稳定性的催化剂,以减少反应器操作压力。

同时,通过改变催化剂的物理性质和结构来调节催化剂的反应活性和选择性,进一步提高合成氨的产率。

在工艺流程的优化方面,可以对反应器的结构进行改进,采用多级反应器和热交换装置,以提高反应器的操作效率和热量利用率,减少废热损失,降低操作压力。

为了降低能耗,可以从原料的选择和催化剂的再生两个方面进行改进。

在原料的选择方面,可以选择高纯度和低能耗的原料,如优质天然气和纯净空气等,以提高合成氨的反应活性和选择性,并降低催化剂的消耗量。

在催化剂的再生方面,可以采用高效的催化剂再生技术,如热再生和化学再生等,以减少催化剂消耗和能源消耗。

在低变工艺设计中,还需要考虑废水处理和废气处理等环境因素。

可以采用先进的废水处理技术,如活性炭吸附、生物处理和膜分离等,以达到合成氨废水的达标排放。

同时,可以采用脱硫、脱氮和催化剂的再生等措施,处理合成氨废气中的污染物,减少对环境的影响。

综上所述,合成氨中串低变工艺设计是一项复杂的任务,需要从催化剂的选取、工艺流程的优化、原料选择、催化剂再生和环境处理等方面进行综合考虑。

通过合理的设计和优化,可以降低操作压力和能耗,提高合成氨的生产效率和经济性。

合成氨毕业设计

摘要合成氨变换工段工序是合成氨生产中的重要一步,也是较为关键的一步,因为能否正常生产出合格的压缩气,是后面的所有工序正常运转的前提条件。

因此,必须控制一定的工艺条件,使转化气的组成,满足的工艺生产的要求。

在本设计中,首先介绍中低温变换的意义,然后根据已知的气体组成,操作条件,采用了中变串低变的工艺流程路线。

首先对中,低变进行了物料和热量衡算,确定催化剂最佳温度曲线,催化剂用量,高度,根据计算结果对主要设备选型,最终完成了本设计的宗旨。

设计中一共有中变炉、主换热器、低变炉几个主要设备,并且还对中变炉进行了机械强度的计算及校核。

最后根据设计结果,绘制出合成氨中-低变换工艺的带控制点的流程和主要设备图。

关键词:中-低温变换;一氧化碳;变换炉;AbstractSection of synthetic ammonia transformation process is an important step in ammonia production, is more crucial step, because a normal production of qualified compressed air, is all the processes behind the prerequisite for the normal operation. Therefore, certain conditions must be controlled so that the composition of transformation of gas to meet the requirements of the production process.In this design, first introduced in the low temperature shift of meaning, then according to the known gas composition, operating conditions, using variable string line of low-change process. First of all, the low variable for the material and heat balance, determine the optimal temperature curve of the catalyst, catalyst amount, height, according to the results of major equipment selection, the final completion of the purpose of this design. Design of a total, in the temperature shift, the main heat exchanger, low-temperature shift of several major equipment. And also on the temperature shift to the mechanical strength of calculation and checking. Finally, design results, drawing out the ammonia in the - low shift process control points with the process and major equipment plan.Key words: mid-low temperature transformation; carbon monoxide; shift converter目录1绪论..............................................................1 1.1前言............................................................1 1.2工艺原理........................................................1 1.3工艺条件........................................................2 1.3.1 压力.........................................................2 1.3.2温度.........................................................2 1.3.3 汽气比.......................................................2 1.4工艺流程确定....................................................3 1.5 设备的选择说明.................................................3 1.6 对本设计的评述.................................................3 2变换工段物料及热量衡算............................................5 2.1 中温变换物料恒算及热量衡算.....................................5 2.1.1 确定转化气的组成.............................................5 2.1.2 水汽比的确定.................................................5 2..1.3中换炉一段催化床层的物料恒算.................................6 2.1.4中变炉一段催化床层的热量衡算.................................8 2.1.5中变炉催化剂平衡曲线.......................................11 2.1.6最佳温度度曲线的计算........................................11 2.1.7操作线计算.................................................13 2.1.8中间冷淋过程的物料和热量衡算................................14 2.1.9中变炉二段催化床层的物料衡算................................15 2.1.10中变炉二段催化床层的物料衡算...............................16 2.2低变炉的物料与热量计算.........................................18 2.2.1低变炉的物料衡算............................................18 2.2.2低变炉的热量衡算............................................19 2.2.3低变炉催化剂平衡曲线........................................21 2.2.4低变炉最佳温度曲线的计算....................................21 2.2.5最适宜温度曲线..............................................22 2.3炉的热量和物料计算.............................................23 2.3.1热量计算....................................................23 2.3.2水蒸气的加入................................................252.4 主换热器的物料与热量的计算....................................263 设备的计算.....................................................29 3.1低温变炉的计算...............................................293.1.1媒用量的计算..............................................29 3.1.2第一段床层触媒用量........................................29 3.1.3二段床层触媒用量..........................................30 3.1.4 触媒直径的计算............................................31 3.2中变废热锅炉................................................35 3.2.1 设备直径与列管数量确定....................................36 3.2.2 传热系数计算.............................................37 3.3 设备的选型..................................................40 4参考文献.......................................................41 5致谢...........................................................421 绪论1.1 前言氨是一种重要的化工产品,主要用于化学肥料的生产。

年产二十万吨合成氨变换工段工艺设计

4、二氧化碳

CO2为变换反应的产物,除去CO2有利于反应平衡向生成H2

的方向移动,从而提高CO的变换率,降低变换气中CO含量。

生产中,若选用中变串低变工艺,可在两个变换炉之间串 入脱碳装置,最终CO含量可降低到0.1%。

CO变换工艺流程

CO水蒸气变换反应,简称CO变换反应:

CO+H2O

H2+CO2

转 化 气

CO 13-15%, 800℃, 3.04MPa

甲烷 化预 热器

饱和器

贫液再沸器

变换气

中串低流程特点

主要工艺参数:中变部分的进口温度~ 3000C、 出口温度~ 450℃,低变部分的进口温度~ 1800C、出口温度~ 2300C,反应汽气比~ 0.5,吨氨蒸汽消耗450Kg,中变催化剂空速 ~ 700 h-1,低变催化剂空速~ 1 800 h-1, 出口CO含量~ 1.5%。 与中变流程相比,中串低工艺蒸汽消耗下降, 饱和塔负荷减轻。

蒸汽转化法 制气

煤连续加压 气化法制气

自给

重油部分氧 化水冷激除 碳黑法制气

提供蒸汽 的方式

外供

煤间歇常压 气化法制气

一、大型氨厂一氧化碳中变串低变流程

370℃,

220℃,

CO 3-4%

废 热 锅 炉

中 变 炉

440℃,

低 变 炉

废 热 锅 炉

235℃,

CO 0. 3-0.5%

CO 3-4%

软水

474017.95

85021.13

15330.33

4737.91

中变炉 二段

89759.04

变换工段存在的意义

合成氨的生产主要分为原料气的制取和 原料气的净化与合成。粗原料气中常含有 大量的C0,由于CO是合成氨催化剂的毒物, 所以必须进行净化处理,通常,先经过CO 变换反应,使其转化为易于清除的CO2和氨 合成所需要的H2。因此,CO变换既是原料气 的净化过程,又是原料气造气的继续。最 后,少量的CO用液氨洗涤法,或是低温变 换串联甲烷化法加以脱除。

3万吨NH3Y合成氨厂中变串低变工艺设计(毕业设计)

目录摘要 (2)Abstract (3)第一章绪论 (4)1.1 合成氨工艺的背景、现状及展望 (4)1.2 氨的性质及用途 (5)1.3 CO变换的基本原理及工艺流程 (7)1.4 变换催化剂 (8)1.5 中变串低变的意义 (10)1.6 设备的选用及特点 (10)1.7 设计说明书计算部分 (12)第二章物料及热量衡算 (13)2.1 课题条件 (13)2.2 中变炉工艺条件的计算 (13)2.3 中温变换炉的物料衡算 (19)2.4 低变换炉的工艺条件计算 (21)2.5 低变换炉的物料和热量衡算 (25)2.6 热水塔出口热水温度的估算 (26)2.7 半水煤气换热器物料热量衡算 (27)2.8 饱和塔物料热量衡算 (28)2.9 热水塔物料热量衡算 (29)第三章设备计算 (31)3.1 饱和热水塔计算 (31)3.2 中变炉计算 (40)总结 (43)致谢 (45)参考文献 (46)摘要3万吨NH3/Y合成氨厂中变串低变工艺设计摘要:此次设计充分运用了化学基础知识和专业理论知识,结合国内外合成氨工艺现状背景,考虑了环境因素和节能减排方面的影响,用最合理的方法对整个工艺流程进行优化,使其达到预期效果。

设计中涉及到大量参数,包括温度,压力,平衡常数,密度,黏度,饱和蒸汽压等。

另外,设计中包括一些设备计算,如:物料衡算,热量衡算和设备计算三部分内容。

关键词:设计、参数、工艺、合成氨AbstractThe Design of Low-temperature Shift afterHigh-temperature Shift T echnology with Production of30000t/y Ammonia PlantAbstract: The design of the full use of the chemical basis of theoretical knowledge and professional expertise, combined with the background of domestic and international status of synthetic ammonia process, taking into account environmental factors and energy saving aspects, the most reasonable way to optimize the entire process so that the desired effect. Design involves a large number of parameters, including temperature, pressure, equilibrium constant, density, viscosity, saturated vapor pressure and so on. In addition, the design includes a number of computing devices, such as: material balance, heat balance calculation of three parts and equipment.Keywords: design, parameters, process, ammonia wuhan institut第一章绪论1.1合成氨工艺的背景、现状及展望中国合成氨生产时从20世纪30年代开始的,但当时仅在南京、大连两地建有氨厂,最高年产量不超过50kt(1941年)。

年产万吨合成氨变换工段工艺设计终稿

Abstract:This design was mainly for the synthetic ammonia plant shift conversion section.The technological process used the middle temperature changefirst ,and then used the low temperature change .Process calculation mainly included material balance, energy balance and equipmentselection.

变换过程需在高温高压使用催化剂条件下进行,因此变换工序是合成氨生产的高成本工序,其成本降低对合成氨成本的降低有重要意义。

1.3

1.

我国的氮肥工业自20世纪50年代以来,不断发展壮大,目前合成氨产量已跃居世界第一位,已掌握了以焦炭、无烟煤、焦炉气、天然气及油田伴生气和液态烃多种原料生产合成氨、尿素的技术,形成了特有的煤、石油、天然气原料并存和大、中、小生产规模并存的生产格局。目前合成氨总生产能力为5000万吨/年左右[3],氮肥工业已基本满足了国内需求,在与国际接轨后,具备与国际合成氨产品竞争的能力,今后发展重点是调整原料和产品结构,进一步改善经济性。

(工学)论合成氨中串低变工艺设计范文

摘要本文是关于以天然气为原料年产15万吨合成氨变换工段初步设计。

在合成氨的生产中,一氧化碳变换反应是非常重要的反应。

本设计的原料气中含有部分一氧化碳,不能直接作为合成氨的原料,而且对合成氨的催化剂有毒害作用,必须在催化剂的作用下通过变换反应除去。

因此,一氧化碳变换反应既是原料气的净化过程,又是原料气的制造过程。

本设计采用中串低工艺流程,其主要包括工艺路线的确定、中低温变换炉的物料衡算和热量衡算、变换炉和换热器进行总体结构设计及计算。

最终绘制出了该工序带控制点的工艺流程图。

关键词:天然气;一氧化碳变换;低温变换炉AbstractThis article is a preliminary design section what about the annual output of natural gas as raw materials to transform fifteen thousand tons of carbon monoxide ammonia .In the production of ammonia, carbon monoxide shift conversion is a very important reaction. Because the gas contains part of carbon monoxide and it not only couldn't be directly used as those of the raw materials of synthetic ammonia, but also have poisoning effect on the catalyst of ammonia there must be removed through the catalytic reaction about the catalyst for transformation. So the carbon monoxide shift conversion is not only a gas purification process of raw materials, but also the manufacturing process of feed gas. This design uses medium and low temperature shift in series process, it contains the determination of process route, the Medium and Low Temperature Shifting Furnace of material balance and heat balance, shifting furnace and heat exchanger in overall structure design and calculation. Finally draw out the process control with process flow diagram.Keywords: natural gas; carbon monoxide shift conversion;Low Temperature Shifting Furnace目录摘要.................................................................................................................................................. I Abstract .......................................................................................................................................... II 目录............................................................................................................................................... I II 1 综述...................................................................................................................................... - 1 -1.1氨的性质和用途 . (1)1.1.1 氨的理化性质......................................................................................................... - 1 -1.1.2 氨的用途................................................................................................................. - 1 -1.2合成氨技术的发展史 .. (2)1.2.1 世界合成氨技术的发展......................................................................................... - 2 -1.2.2 中国合成氨工业的发展概况................................................................................. - 4 -1.3合成氨转变工序的工艺原理 .. (4)1.3.1 合成氨的典型工艺流程介绍................................................................................. - 4 -1.3.2 合成氨转化工序的工艺原理................................................................................. - 6 -1.3.3 合成氨变换工序的工艺原理................................................................................. - 6 -1.4设计方案的确定 . (6)1.4.1 原料的选择............................................................................................................. - 6 -1.4.2 工艺流程的选择..................................................................................................... - 7 -1.4.3 工艺参数的确定..................................................................................................... - 8 -1.4.4 工厂的选址............................................................................................................. - 8 -2 变换工段物料及热量衡算................................................................................................ - 10 -2.1中温变换物料衡算及热量衡算 .. (10)2.2低变炉的物料与热量计算 (21)2.3废热锅炉的热量和物料计算 (26)2.4主换热器的物料与热量的计算 (28)2.5调温水加热器的物料与热量计算 (29)3 设备的计算........................................................................................................................ - 31 -3.1低温变换炉计算 .. (31)3.2中变废热锅炉 (32)主要参考文献.......................................................................................................................... - 36 -结束语...................................................................................................................................... - 37 -致谢........................................................................................................................................ - 38 -附录.......................................................................................................................................... - 39 -1综述1.1氨的性质和用途1.1.1氨的理化性质(1)物理性质:在常温常压下,氨是具有特殊刺激性臭味的无色气体,能刺激人体器官的粘膜。

小合成氨厂低温变换工段工艺设计

小合成氨厂低温变换工段工艺设计1.工艺流程合成氨的低温变换工艺流程包括氨气脱除、氢气供应、氮氢混合、压缩、变换反应和冷却净化等步骤。

具体流程如下:(1)氨气脱除:从合成气中去除氨气。

合成气通常包括氮气、氢气和少量的甲烷、一氧化碳等。

氨气脱除可以采用吸收剂或者低温冷凝的方式进行。

(2)氢气供应:合成氨需要大量的氢气供应。

氢气可以通过蒸汽重整、部分氧化等方式产生。

(3)氮氢混合:将氮气和氢气按照一定的比例混合,以提供合适的反应物组成。

(4)压缩:将混合气体压缩到合适的工艺压力,以增加反应速率和提高反应效果。

(5)变换反应:将压缩的气体通入低温变换器中,反应产生氨气。

这个过程是一个放热反应,需要控制反应温度和催化剂的作用。

(6)冷却净化:将变换产生的气体冷却,去除其中的杂质和不稳定的气体组分,以获得高纯度的合成氨。

2.工艺参数合成氨的低温变换工段的设计需要考虑多个工艺参数,包括反应温度、反应压力、气体流量、催化剂选择等。

(1)反应温度:低温变换反应需要控制在适当的温度范围内进行。

反应温度过高会导致催化剂失活,而温度过低则会影响反应速率和产氨量。

(2)反应压力:反应压力是影响反应平衡的重要参数,对氨气产率和选择性有很大影响。

通常情况下,反应压力较高可以提高氨气产率,但同时也增加了设备的投资和运行成本。

(3)气体流量:气体流量直接影响反应物在催化剂上的接触和反应速率。

合适的气体流量可以提高反应效果,但如果流量过大,会增加压力损失和能耗。

(4)催化剂选择:催化剂是低温变换反应的关键,其选择需要考虑活性、稳定性和寿命等因素。

常用的催化剂有铁、铂、钼等,可以单一使用或者组合使用。

3.安全控制在低温变换工段的设计中,安全控制是非常重要的。

一方面,低温反应需要保证设备和管道的密封性和抗冻性,以防止设备爆炸和泄漏事故。

另一方面,反应温度和压力需要在合适的范围内稳定控制,以防止设备超负荷运行和产生危险反应。

此外,还需要考虑废气处理、电力供应等问题,以确保低温变换工段的安全和稳定运行。

合成氨变换工段工艺中变串低变换热设计

酒泉职业技术学院毕业设计2009级应用化工生产技术专业题目:合成氨变换工段中变串低变工艺换热设计时间:2012 年6 月学生姓名:杨丽娟指导教师:李发达班级:2009级应用化工生产技术(4)班2011年1月29日酒泉职业技术学院2012 届各专业毕业论文(设计)成绩评定表摘要换热器是实现化工生产过程中热量交换和传递不可缺少的设备。

热量交换中常有一些腐蚀性、氧化性很强的物料,因此,要求制造在换热器的材料具有抗强腐蚀性能。

换热器的分类比较广泛:反应釜、压力容器冷凝器、反应锅、螺旋板式换热器、波纹管换热器、列管换热器、板式换热器、螺旋板换热器、管壳式换热器、容积式换热器、浮头式换热器、管式换热器、热管换热器、汽水换热器、换热机组、石墨换热器空气换热器、钛换热器。

在合成氨生产过程中,换热器应用十分广泛,主要用于热量的交换和回收。

变换工段中主要涉及一氧化碳的转化和能量的回收利用,列管换热器在传热效率,紧凑性和金属耗量不及某些换热器,但它具有结构简单,坚固耐用,适用性强,制造材料广泛等独特优点,因而,在合成氨变换工段选择列管式换热器,而本设计主要对该换热器进行相关选型和计算。

关键词换热器,变换,设计第一章绪论1.1合成氨技术进展综述氨是最为重要的基础化工产品之一,其产量居各化工产品首位;同时也是能源消耗的大户,世界上大约有10%的能源用于生产合成氨。

氨主要用于农业,合成氨是氮肥工业的基础,氨本身是重要的氮素肥料,其他氮素肥料也大多是先合成氨,再加工程尿素或各种铵盐肥料,这部分约占70%的比例,称之为“化肥氨”;同时氨也是重要的无机化学和有机化学工业基础原料,用于生产铵、胺、染料、炸药、制药、合成纤维、合成树脂的原料,这部分约占30%的比例,称之为“工业氨”。

未来合成氨技术进展的主要趋势是“大型化、低能耗、结构调整、清洁生产、长周期运行”。

1.1.1 世界合成氨技术现状及进展自20世纪20年代第一套合成氨工业投产以来,尽管合成氨生产的基本原理未变,但在合成气制备、合成气净化、氨合成等工艺单元,均取得了重大的技术进步,实现了不少单元技术的革新,以至全流程的更新,使装置规模不断扩大,能量消耗逐步接近理论值。

毕业设计论文年产10万吨合成氨变换工段工艺设计

摘要:本毕业设计论文针对年产10万吨合成氨变换工段的工艺设计进行了研究和探讨。

合成氨作为一种重要的工业原料,在农业、化工等领域有着广泛的应用。

本论文通过对合成氨的生产工艺进行研究,设计了一个能够满足年产10万吨合成氨需求的变换工段工艺。

关键词:合成氨、工艺设计、变换工段、年产10万吨第一章引言1.1研究背景合成氨是一种重要的工业化学品,广泛应用于农业肥料、化工原料等领域。

随着工业化进程的不断推进和全球化经济的发展,对合成氨的需求不断增加。

为了满足生产需求,设计年产10万吨合成氨变换工段工艺是非常重要的。

1.2研究目的和意义本论文的研究目的是设计一种合成氨变换工段工艺,以满足年产10万吨合成氨的生产需求。

通过对工艺参数的研究和分析,实现合成氨的高效生产和优质产品的制备。

第二章合成氨的工艺流程和原理2.1合成氨的制备方法合成氨的制备方法主要有催化剂法、电化学法和生物法等。

本论文选用催化剂法进行合成氨的制备,因为催化剂法具有成本低、效率高的优点。

2.2合成氨的工艺流程合成氨的工艺流程一般包括气体净化、催化转化和分离纯化等步骤。

本论文设计的工艺流程包括氨合成反应器、冷却系统、分离塔等工艺单元。

3.1工艺参数的确定工艺参数的确定是设计合成氨变换工段工艺的基础。

本论文根据生产需求和催化剂特性,确定了合成氨的最佳反应温度、压力和催化剂用量等参数。

3.2工艺单元的设计根据合成氨的工艺流程,设计了氨合成反应器、冷却系统和分离塔等工艺单元。

通过对每个工艺单元的分析和计算,确定了各个单元的结构和尺寸。

第四章工艺优化和改进4.1工艺优化方法本论文采用模拟和计算的方法对合成氨变换工段工艺进行了优化。

通过对不同工艺参数的变化进行模拟和计算,得出了最佳的工艺条件。

4.2工艺改进措施在进行工艺优化的基础上,提出了一些工艺改进措施,以提高合成氨变换工段的效率和产品质量。

第五章结论通过对年产10万吨合成氨变换工段工艺设计的研究,本论文设计了一个能够满足生产需求的合成氨工艺。

年产十五万吨合成氨毕业设计

摘要本文主要是合成氨合成工段的设计,主要包括物料计算、热量计算以及设备的选型,生产产品为液氨,生产能力为15万吨液氨/年。

与传统流程相比较,具有节能低耗的特点,通过设计两个串联的氨冷器,在低压下,既减少了动力消耗,又保证了合成塔入口氨含量的要求。

合成塔出口气体经废热锅炉、水冷器冷却至常温,进入氨分离器后部分氨被冷凝并被分离出来,再进入冷凝塔上部的冷交换器冷却后与新鲜气混合,进入氨冷器1冷却至0摄氏度,为降低其负荷进入氨冷器2继续冷却至-15摄氏度使绝大部分氨冷凝下来,并在冷凝塔下部使液氨分离出来,循环气经冷凝塔上的换热器加热至22摄氏度后经循环压缩机补充压力至15MPa后进入合成塔,开始下一个循环。

关键词:合成氨;合成工段;节能低耗AbstractThis article is mainly ammonia synthesis section design, including the calculation of material, heat calculation and equip ment selection, for the production of liquid a mmonia, liquid a mmonia production capacity of 150000 tons / year.Co mpared with the traditional proCess co mpared with energy saving, low consu mption, through the design of the two series of the a mmonia cooler, under low pressure, which reduces power consu mption, and ensures that the synthetic tower entrance a mmonia content require ment.Synthesis tower outlet gas waste heat boiler, water cooler cooling to room temperature, ammonia into ammonia separator after being condensed and separated out again into the condensing tower, the upper part of the cold heat exchanger cooling and fresh gas mixture, into the ammonia cooler 1 is cooled to 0 degrees Celsius, to reduce the load into the ammonia cooler 2 continued cooling to -15 degrees C make most ammonia condensed, and the condensing tower bottom so that the liquid ammonia is separated, circulating gas by condensation tower heat exchanger heating to 22 degrees C after circulating compressor added pressure to 15MPa after entering synthetic tower, the start of the next cycle.Key words: ammonia synthesis; synthesis process; Low energy consumption目录前言 (1)第1章说明书 (2)1.1合成氨的原料组成 (2)1.2合成氨的方法 (2)1.3合成氨的工艺流程 (2)1.3合成氨的机理和反应条件的确定 (4)1.4合成氨的催化剂 (5)第2章原材料及产品主要技术规格 (7)2.1原材料技术规格 (7)2.2氨水产品技术规格 (7)2.3液氨产品技术规格 (7)第3章工艺流程简述 (9)3.1工艺流程图 (9)3.2流程简述 (9)3.3设计规模及特点 (10)第4章物料计算 (11)4.1设计要求 (11)4.2带工作点的工艺流程简图 (11)4.3物料计算 (11)第5章热量衡算 (28)5.1冷交换器热量计算 (28)5.2氨冷凝器热量计算 (30)5.3循环机热量计算 (32)5.4合成塔热量衡算 (33)5.5沸热锅炉热量计算 (34)5.6热交换器热量计算 (35)5.7水冷器热量衡算 (36)5.8氨分离器热量衡算 (37)第6章设备的选型与计算 (38)6.1合成塔催化剂层设计 (38)6.2热锅炉设备工艺计算 (42)6.3热交换器设备工艺计算 (45)6.4水冷器设备工艺计算 (50)6.5冷交换器设备工艺计算 (52)参考文献 (58)致谢 (59)前言氨在国民经济中占有重要地位。

年产12万吨合成氨厂中变串低变工艺设计【毕业论文,绝对精品】

目录摘要......................................................................IAbstract .................................................................... II第一章绪论............................................................ 1 1.1 合成氨工业背景....................................................... 1 1.2 一氧化碳中变串低变的目的和意义....................................... 2 1.3 一氧化碳变换的基础原理及反应特点..................................... 2 1.4 变换催化剂........................................................... 3 1.5 工艺流程的说明....................................................... 5 1.6 设备的选用及特点..................................................... 6 1.7 设计说明书计算部分................................................... 8第二章12 万吨/年合成氨厂中变串低变工艺设计.................................. 9 2.1 课题条件............................................................. 9 2.2中变炉工艺条件的计算................................................. 9 2.3 中温变换炉的物料衡算与热量衡算...................................... 16 2.4 低温变换炉的工艺条件计算............................................ 18 2.5 低温变换炉的物料衡算和热量衡算...................................... 20 2.6 热水塔出口热水温度的估算............................................ 22 2.7 半水煤气换热器热量衡算.............................................. 23 2.8 饱和塔物料衡算与热量衡算............................................ 24 2.9 热水塔物料衡算与热量衡算............................................ 25第三章设备计算............................................................. 27 3.1 饱和塔计算.......................................................... 27 3.2 热水塔计算.......................................................... 33 3.3 中变炉计算.......................................................... 38总结...................................................................... 41致谢...................................................................... 42参考文献.................................................................... 43附录........................................................................ 44 符号说明................................................................ 44 流程图说明.............................................................. 45 摘要合成氨工业在国民经济和社会发展中占有重要地位。

合成氨变换工段工艺中变串低变换热设计

合成氨变换工段工艺中变串低变换热设计在合成氨的变换工段中,合成气进入变换器,催化剂催化反应生成氨气。

这个过程中,会产生大量的热量,同时还会有一些不完全反应产生的副反应气体。

因此,在变换工艺中需要进行换热以及气体分离。

变换器是合成氨工段中最重要的设备之一,它不仅要能够承受高温高压的工艺条件,还要能够提供足够的接触面积和适宜的操作温度。

在设计变换器时,需要考虑以下几个方面来降低变换热:1.催化剂的选择和设计:催化剂对合成氨的转化率和选择性有很大的影响。

优选高效的催化剂可以提高变换的效率,减少产热量。

同时,还需要根据催化剂的特性设计变换器的结构,以提高反应的效果。

2.换热器的设计:在合成氨变换工艺中,需要进行大量的换热操作以降低温度。

换热器的设计要考虑到换热面积、热传导效果、传热介质的选择等因素。

适当选择换热器的结构和材料,可以提高换热效率,减少能耗。

3.废气的处理:合成氨变换工艺中会产生一些副反应气体,这些气体需要进行分离和处理。

一方面,处理废气可以回收一部分有价值的气体,减少资源浪费;另一方面,处理废气能够降低产生的热量,减少能耗。

4.控制反应温度:合适的反应温度可以提高反应速率和选择性。

通过控制反应温度,可以减少副反应的产生,并且提高变换的效率。

因此,在设计变换工艺时,需要考虑合适的反应温度范围。

总之,合成氨变换工段工艺中的变串低变换热设计是一个综合性的工程问题,需要综合考虑催化剂的选择和设计、换热器的设计、废气的处理以及控制反应温度等因素。

通过合理的设计和优化,可以提高工艺效率,降低能耗,实现工业生产的效益最大化。

年产12万吨合成氨变换工段工艺设计毕业设计

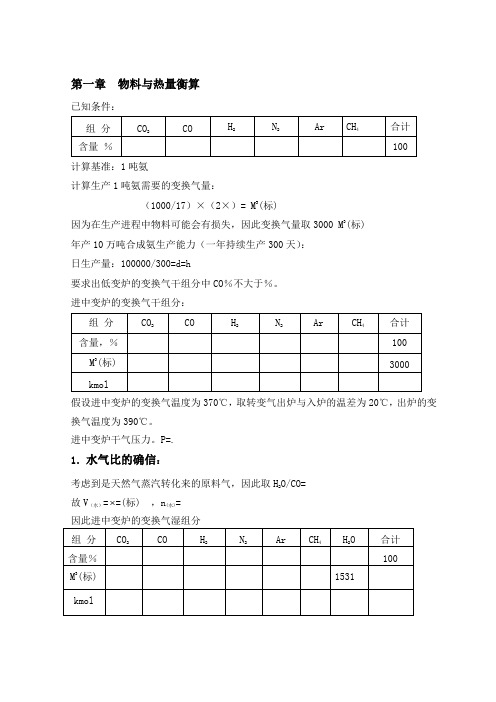

第一章物料与热量衡算已知条件:计算基准:1吨氨计算生产1吨氨需要的变换气量:(1000/17)×(2×)= M3(标)因为在生产进程中物料可能会有损失,因此变换气量取3000 M3(标)年产10万吨合成氨生产能力(一年持续生产300天):日生产量:100000/300=d=h要求出低变炉的变换气干组分中CO%不大于%。

进中变炉的变换气干组分:假设进中变炉的变换气温度为370℃,取转变气出炉与入炉的温差为20℃,出炉的变换气温度为390℃。

进中变炉干气压力。

P=.1.水气比的确信:O/CO=考虑到是天然气蒸汽转化来的原料气,因此取H2故V= =(标) ,n(水)=(水)2.中变炉的计算中变炉CO 的实际变换率的求取假定湿转化气为100mol ,其中CO 湿基含量为%,要求变换气中CO 含量为%,故依照变换反映:CO+H 2O =H 2+CO 2,那么CO 的实际变换率公式为:X p %=()a a a a Y Y Y Y '+'-1×100 (2-1)式中a Y 、'a Y 别离为原料及变换气中CO 的摩尔分率(湿基) 因此:X p =()()8.87210010028.87-⨯+⨯ =%那么反映掉的CO 的量为:×%=那么反映后的各组分的量别离为:H 2O %=%%=27% CO %=% %=% H 2% =%+%=% CO 2%=%+%=%中变炉出口的平稳常数:Kp= (H 2%×CO 2%)/(H 2O %×CO %)= 查得Kp=时温度为424℃。

中变的平均温距为424℃-390℃=34℃依照《合成氨工艺与节能 》可知中温变换的平均温距为:30℃到50℃,中变的平均温距合理,故取的H 2O/CO 可用。

中变炉催化剂平稳曲线依照H2O/CO=X P =AWqU2-×100%V=KPAB-CDq=W VU42-U=KP(A+B)+(C+D)W=KP-1其中A、B、C、D别离代表CO、H2O、CO2及H2的起始浓度中变炉催化剂平稳曲线如下:最正确温度曲线的计算由于中变炉选用QCS-01型催化剂,最适宜温度曲线由式1212ln 1E E E E RT T Tm e e-+=进行计算。

合成氨变换工段工艺中变串低变换热方案设计书

2009级应用化工生产技术专业题目:合成氨变换工段中变串低变工艺换热设计时间:2012 年 6 月学生姓名:杨丽娟指导教师:李发达班级:2009级应用化工生产技术(4)班2011年1月29日酒泉职业技术学院 2012 届各专业摘要换热器是实现化工生产过程中热量交换和传递不可缺少的设备。

热量交换中常有一些腐蚀性、氧化性很强的物料,因此,要求制造在换热器的材料具有抗强腐蚀性能。

换热器的分类比较广泛:反应釜、压力容器冷凝器、反应锅、螺旋板式换热器、波纹管换热器、列管换热器、板式换热器、螺旋板换热器、管壳式换热器、容积式换热器、浮头式换热器、管式换热器、热管换热器、汽水换热器、换热机组、石墨换热器空气换热器、钛换热器。

在合成氨生产过程中,换热器应用十分广泛,主要用于热量的交换和回收。

变换工段中主要涉及一氧化碳的转化和能量的回收利用,列管换热器在传热效率,紧凑性和金属耗量不及某些换热器,但它具有结构简单,坚固耐用,适用性强,制造材料广泛等独特优点,因而,在合成氨变换工段选择列管式换热器,而本设计主要对该换热器进行相关选型和计算。

关键词换热器,变换,设计第一章绪论1.1合成氨技术进展综述氨是最为重要的基础化工产品之一,其产量居各化工产品首位;同时也是能源消耗的大户,世界上大约有10%的能源用于生产合成氨。

氨主要用于农业,合成氨是氮肥工业的基础,氨本身是重要的氮素肥料,其他氮素肥料也大多是先合成氨,再加工程尿素或各种铵盐肥料,这部分约占70%的比例,称之为“化肥氨”;同时氨也是重要的无机化学和有机化学工业基础原料,用于生产铵、胺、染料、炸药、制药、合成纤维、合成树脂的原料,这部分约占30%的比例,称之为“工业氨”。

未来合成氨技术进展的主要趋势是“大型化、低能耗、结构调整、清洁生产、长周期运行”。

1.1.1 世界合成氨技术现状及进展自20世纪20年代第一套合成氨工业投产以来,尽管合成氨生产的基本原理未变,但在合成气制备、合成气净化、氨合成等工艺单元,均取得了重大的技术进步,实现了不少单元技术的革新,以至全流程的更新,使装置规模不断扩大,能量消耗逐步接近理论值。

(完整版)年产10万吨合成氨合成工艺设计毕业设计论文

优秀论文审核通过未经允许切勿外传宁夏大学本科生毕业设计工艺设计姓名:王康洲指导教师:陈学文院系:化工学院专业:化学工程与工艺提交日期:目录中文摘要 (2)外文摘要 (3)1.总论 (4)1.1设计任务的依据 (4)1.2概述……………………………………………………………………………1.2.1设计题目 (7)1.2.2设计具体类容范围及设计阶段 (7)1.2.3设计的产品的性能、用途及市场需要 (8)1.2.4简述产品的几种生产方法及特点 (8)1.3产品方案 (8)1.4设计产品所需要的主要原料规格、来源 (8)1.4.1设计产品所需要的主要原料来源 (8)1.4.2涉及产品所需要的主要原料规格 (8)1.5生产中产生有害物质和处理措施 (8)1.5.1氨气和液氨 (8)1.5.2合成氨废水 (8)2.生产流程及生产方法的确定 (8)3.生产流程简述 (14)4.工艺计算 (16)4.1原始条件 (16)4.2物料衡算 (16)4.2.1合成塔物料衡算……………………………………………………184.2.2氨分离器气液平衡计算 (19)4.2.3冷交换器气液平衡计算 (19)4.2.4液氨贮槽气液平衡计算 (25)4.2.5液氨贮槽物料计算 (29)4.2.6热交换器热量计算 (35)4.2.7水冷器热量计算 (36)4.2.8氨分离器热量核算 (39)5.主要设备选型 (39)5.1废热锅炉设备工艺计算 (40)5.1.1计算条件 (40)5.1.2官内给热系数α计算 (41)5.1.3管内给热系数αi计算 (42)5.1.4总传热系数K计算 (43)5.1.5平均传热温差mΔt计算 (44)5.1.6传热面积 (45)5.2主要设备选型汇总 (46)6.环境保护与安全措施 (47)6.1环境保护 (48)6.1.1化学沉淀—A O 工艺处理合成氨废水 (49)6.1.2合成氨尾气的回 (50)6.2安全措施 (51)6.2.1防毒 (52)6.2.2防火 (53)6.2.3防爆 (54)6.2.4防烧伤 (55)6.2.6防机械伤 (56)6.2.5防触电 (57)结束语 (40)注释………………………………………………………………………………40 参考文献 (42)致谢…………………………………………………………………………………4 3 附录…………………………………………………………………………………43年产10万吨合成氨合成工艺设计指导老师:王绪根摘要:介绍合成氨合成生产工艺流程,着重通过对此工艺流程的物料衡算,能量衡算确定主要设备选型。

合成氨变换工艺设计

摘要变换工序是合成氨中最重要的工序之一,在合成氨工艺的流程中起着非常重要的作用。

所谓变换就是将半水煤气中的CO在催化剂的作用下与水蒸汽反应转化为CO2和H2,CO 变换既是原料气的净化过程,又是原料气造气的继续。

本次设计为110 kt/a合成氨变换工段的工艺设计,采用全低变的工艺流程。

根据有关文献资料,完成物料、热量的计算。

并对第一变换炉、第二变换炉、煤气换热器以及变换气换热器等主要设备进行选型计算。

并做出了合成氨变换工段全低变的工艺流程图和设备布置图。

经过设计计算,确定了第一变换炉和第二变换炉催化剂床层直径分别为3.2 m和5.0 m,均选用B302Q型催化剂。

换热器选用双管程单壳程式,管径φ28×2.5 mm,管长4.8 m,管数1913根,传热面积571.30m2。

该设计结果基本能够满足本次设计任务要求,工艺流程可行,设备选型合理,具有一定的工程应用价值。

关键词:合成氨;变换工段;全低变;热量衡算;物料衡算.AbstractTransform processes is one of the most important processes, and it p lays a very important role in the industry of synthetic ammonia.The transformation of CO is that the semi-water gas and water vapor are converted to CO2and H2in the role of a catalyst reaction, which is both raw gas purification process, but also a continuation of the raw gas .The task is the design of shift process in 110 kt/a NH3. The low-temperature shift technology was adopted in this calculation.According to the relevant cultural heritage data, complete the calculation of material, calories. Furthermore, the size and type of the equipments were determined such as heat exchanger, shift converter, etc.Also do to synthesize an all of the ammonia transformation work segment low craft flow chart and equipments changing set out diagram.The design calculations showed that the diameter of the first and second shift converter catalyst bed were 3.2 m and 5.0 m, res p ectively. The heat exchangers of gas was consisted of the double-tube and single shell construction with 1913pipes ,φ28×2.5 diameter, 4.8 meters of tube length and 571.30 m2 heat transfer area. The results meet the requirements of the design task well. The process is feasible and the selected equipments is reasonable. The design ca n guide industrial applications.Keywords:Synthetic ammonia;Conversion section;Total-low process;Heat balance;Material balance目录摘要 (I)Abstract.......................................................................................................................... I I 第一章前言 .. (1)1.1 一氧化碳变换在合成氨中的意义 (1)1.2 变换方案的选择 (1)1.3 变换气反应原理 (2)1.4 CO变换反应化学平衡 (3)1.5 CO低温变换催化剂 (5)1.5.1 低变催化剂的发展 (5)1.5.2 低变催化剂的主要成分 (6)1.5.3 催化剂的活性降低和中毒 (7)1.6 工艺流程简述 (8)第二章物料衡算及热量衡算 (11)2.1设计条件 (11)2.2 CO全变换过程总蒸汽比的计算 (11)2.3第一变换炉催化剂床层物料与热量衡算 (12)2.3.1入第一变换炉催化剂床层汽气比 (12)2.3.2 CO平衡变换率及出催化剂床层气体的组成 (13)2.3.3 第一变炉热量衡算 (14)2.3.4第一变换炉催化剂层CO变换反应平衡曲线 (15)2.3.5 CO在第一变换炉催化剂床层最适宜温度 (16)2.3.6 CO在第一变换炉催化剂层变换反应操作线 (17)2.4 第二变换炉第一段催化剂层物料及热量衡算 (18)2.4.1 第二变换炉第一段催化剂层汽/气比 (18)2.4.2 第二变换炉第一段催化剂层CO的平衡转化率计算 (19)2.4.3 出口温度校核 (19)2.4.4 第二变换炉第一段催化剂热量衡算 (20)2.4.5 第二变换炉第一段催化剂床层平衡曲线计算 (20)2.4.6 CO在第二变换炉第一段催化剂层最适宜变换温度 (21)2.4.7 CO在第二变换炉第一段催化剂层变换反应操作线 (22)2.5 第二变换炉第二段催化剂床层物料及热量衡算 (22)2.5.1 第二变换炉第二段催化剂层CO的平衡转化率计算 (23)2.5.2第二变换炉第二段催化剂热量衡算 (24)2.5.3 平衡温距校核 (25)2.5.4 第二变换炉第二段催化剂床层平衡曲线计算 (25)2.5.5 CO在第二变换炉第二段催化剂层最适宜变换温度 (25)2.5.6 CO在第二变换炉第二段催化剂层变换反应操作线 (26)2.6 煤气换热器热量衡算 (27)2.7 变换气换热器热量衡算 (28)2.7.1进设备热量计算 (28)2.7.2出设备热量计算 (29)第三章主要设备计算 (30)3.1 第一变换炉的计算 (30)3.1.1 催化剂用量计算 (30)3.1.2 催化剂床层阻力计算 (31)3.2 第二变换炉的计算 (33)3.2.1 第二变换炉第一段催化剂用量计算 (33)3.2.2 第二变换炉第二段催化剂用量计算 (33)3.2.3 第二变换炉催化剂床层阻力的计算 (34)3.3 煤气换热器的计算 (36)3.3.1 设备直径及管数确定 (37)3.3.2 设备规格的确定 (38)3.3.3 传热系数计算 (38)3.3.4 传热面积计算 (43)3.3.5 列管长度的计算 (43)主要设备一览表 (44)设计结果及总结 (45)参考文献 (46)致谢 (47)第一章前言合成氨指由氮和氢在高温高压和催化剂存在下直接合成的氨。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

合成氨中串低变工艺设计毕业设计摘要本文是关于以天然气为原料年产15万吨合成氨变换工段初步设计。

在合成氨的生产中,一氧化碳变换反应是非常重要的反应。

本设计的原料气中含有部分一氧化碳,不能直接作为合成氨的原料,而且对合成氨的催化剂有毒害作用,必须在催化剂的作用下通过变换反应除去。

因此,一氧化碳变换反应既是原料气的净化过程,又是原料气的制造过程。

本设计采用中串低工艺流程,其主要包括工艺路线的确定、中低温变换炉的物料衡算和热量衡算、变换炉和换热器进行总体结构设计及计算。

最终绘制出了该工序带控制点的工艺流程图。

关键词:天然气;一氧化碳变换;低温变换炉AbstractThis article is a preliminary design section what about the annual output of natural gas as raw materials to transform fifteen thousand tons of carbon monoxide ammonia .In the production of ammonia, carbon monoxide shift conversion is a very important reaction. Because the gas contains part of carbon monoxide and it not only couldn't be directly used as those of the raw materials of synthetic ammonia, but also have poisoning effect on the catalyst of ammonia there must be removed through the catalytic reaction about the catalyst for transformation. So the carbon monoxide shift conversion is not only a gas purification process of raw materials, but also the manufacturing process of feed gas. This design uses medium and low temperature shift in series process, it contains the determination of process route, the Medium and Low Temperature Shifting Furnace of material balance and heat balance, shifting furnace and heat exchanger in overall structure design and calculation. Finally draw out the process control with process flow diagram. Keywords:natural gas; carbon monoxide shift conversion;Low Temperature Shifting Furnace目录摘要 (I)Abstract (II)目录 (III)1 综述............................................................... - 1 -1.1氨的性质和用途 (1)1.1.1 氨的理化性质................................................ - 1 -1.1.2 氨的用途.................................................... - 1 -1.2合成氨技术的发展史.. (2)1.2.1 世界合成氨技术的发展........................................ - 2 -1.2.2 中国合成氨工业的发展概况.................................... - 4 -1.3合成氨转变工序的工艺原理.. (4)1.3.1 合成氨的典型工艺流程介绍.................................... - 4 -1.3.2 合成氨转化工序的工艺原理.................................... - 6 -1.3.3 合成氨变换工序的工艺原理.................................... - 6 -1.4设计方案的确定 (6)1.4.1 原料的选择.................................................. - 6 -1.4.2 工艺流程的选择.............................................. - 7 -1.4.3 工艺参数的确定.............................................. - 8 -1.4.4 工厂的选址.................................................. - 9 -2 变换工段物料及热量衡算 .............................................- 10 -2.1中温变换物料衡算及热量衡算.. (10)2.2低变炉的物料与热量计算 (24)2.3废热锅炉的热量和物料计算 (30)2.4主换热器的物料与热量的计算 (33)2.5调温水加热器的物料与热量计算 (34)3 设备的计算.........................................................- 35 -3.1低温变换炉计算.. (35)3.2中变废热锅炉 (37)主要参考文献..........................................................- 42 -结束语................................................................- 44 -致谢.................................................................- 45 -附录..................................................................- 46 -1综述1.1氨的性质和用途1.1.1氨的理化性质(1)物理性质:在常温常压下,氨是具有特殊刺激性臭味的无色气体,能刺激人体器官的粘膜。

氨有强烈的毒性,空气中含有0.5%(体积)的氨,就能使人在几分钟内窒息而死。

在标准条件下,氨的相对密度为0.5971(空气为1)。

氨还易被液化,在0.1MPa下,将其冷却到-33.5℃,氨就能冷凝成无色液体,同时放出大量的热量。

若氨在0.10MPa下冷却至-77.7℃,就凝结成略带臭味的无色结晶。

液氨也很易气化,降低压力可急剧蒸发,并吸收大量热量。

氨极易溶于水,可制成含氨15~30%(质量)的商品氨水。

氨水呈弱碱性,易挥发。

(2)化学性质:与酸酐或酸直接作用,生产相应的铵盐;与二氧化碳作用生成氨基甲酸铵,进一步脱水生成尿素;在铂催化剂存在下,可与氧气作用,生成一氧化氮和水,继续氧化并与水作用生成硝酸;高温下(800℃以上)能分解成氢气和氮气;与一氧化碳或者与甲烷和氧气作用,生成氢氰酸。

氨的自燃点为630℃,在空气中燃烧生成氮和水。

常温常压下,氨在空气中的爆炸范围为15.5~28%,在氧气中的爆炸范围为13.5~82%[1]。

1.1.2氨的用途氨是基本化工产品之一,用途很广。

化肥是农业的主要肥料,而其中的氮肥又是农业上应用最广泛的一种化学肥料,在国民经济中占有极其重要的地位。

各种氮肥生产是以合成氨为主要原料的。

以氨为主要原料可以制造尿素、硝酸铵、碳酸氢铵、硫酸铵、氯化铵等氮素肥料。

还可以将氨加工制成各种含氮复合肥料。

可见,合成氨工业是氮肥工业的基础,对农业增产起着重要的作用。

氨也是重要的工业原料,广泛用于制药、炼油、纯碱、合成纤维、合成树脂、含氮无机盐等工业部门。

将氨氧化可以制成硝酸,而硝酸又是生产炸药、染料等产品的重要原料。

现代国防工业和尖端技术也都与氨合成工业有密切关系,如生产火箭的推进剂和氧化剂,同样也离不开氨。

此外,氨还是常用的冷冻剂。

合成氨工业的迅速发展,也促进和带动了许多科学技术部门的发展,如高压技术、低温技术、催化技术、特殊金属材料、固体燃料气化、烃类燃料的合理利用等。

同时,尿素和甲醇的合成、石油加氢、高压聚合等工业,也是在合成氨工业的基础上发展起来的。

所以合成氨工业在国民经济中占有十分重要的地位,氨及氨加工工业已成为现代化学工业的一个重要部门[2]。

1.2合成氨技术的发展史1.2.1世界合成氨技术的发展(一)原料构成的变化为了合成氨,首先必须提供氮和氢。

氮来自空气,氢来自水。

传统的制氮方法是在低温下将空气液化、分离,以及水电解制氢。

由于电解制氢法,电能消耗大,成本高。

传统方法还是采用高温下将各种燃料和水蒸气反应制造氢。

因此合成氨生产的初始原料是焦炭、煤、焦炉气、天然气、石脑油、重油等,近几年来世界合成氨原料的构成变化见下表1.1。

表1.1全球合成氨原料结构占产能的比例(%)年份1990 2000 2008 2013天然气煤炭+石油焦石脑油(燃油)7713.5614652120.177.22.168285由表1.1可知,合成氨的原料构成是从以固体燃料为主转移到以气体燃料和液体原料为主。

表1.2为各种原料的日产1043.3t合成氨厂,相对投资和能量消耗比较。

由表可见,虽然各国资源不同,但选用原料的基本方向相同。

只要资源条件具备作为合成氨的原料。

首先应考虑天然气和油田气,其次采用石脑油[3]。

表1.2 氨厂采用的各种原料的相对投资和能量消耗原料天然气重油煤相对投资费用1.0 1.52.0能量消耗/(GJ/t)28 38 48特别是以天然气为原料的合成氨工业占了很大的比重,本设计就是以天然气为原料合成氨,主要是转化工段的设计。

(二)生产规模大型化20世纪50年代以前,氨合成塔的最大能力为日产200t氨,到60年代初期为400t。