丙烯酸酯ACM

ACM橡胶简单介绍

丙烯酸酯橡胶简介以丙烯酸酯为主要单体经共聚而成的一种合成橡胶,具有耐高温、耐油、抗臭氧和耐紫外线辐照等特殊性能,是一种耐热、耐油的特种橡胶。

主要用作汽车和机车的各种耐热耐油密封圈、衬垫和油封。

丙烯酸酯橡胶发展历史1912年,德国人O.勒姆首次研究了聚丙烯酸酯的硫化。

1944年,美国的C.H.费希尔等开发了丙烯酸乙酯与2-氯乙基乙烯基醚共聚橡胶。

1948年,GOODREACH公司将该产品工业化。

1952年,美国单体公司开始生产丙烯酸丁酯与丙烯腈共聚的丙烯酸酯橡胶。

1955年,日本东亚合成化学也生产了丙烯酸丁酯-丙烯腈共聚橡胶。

1975年美国杜邦公司开发成功丙烯酸酯与α-烯烃共聚的橡胶,其典型代表是丙烯酸乙酯-乙烯无规共聚物和其后的丙烯酸乙酯-乙烯交替共聚橡胶。

这就是AEM橡胶。

丙烯酸酯橡胶的合成路线一类是乳液聚合,其主要品种有丙烯酸丁酯-丙烯腈共聚物,丙烯酸乙酯-丙烯酸丁酯-第三单体(如氯代醋酸乙烯酯等)三元共聚物,如高温胶和低温胶等,有良好的耐热、耐油性,但强度低(拉伸强度约10 MPa)、低温性能差(玻璃化温度Tg为-15~-28℃)。

这类高分子聚合物我们称之为聚丙烯酸橡胶-即大家非常熟悉的ACM橡胶。

另一类是溶液聚合。

丙烯酸酯与α-烯烃的溶液聚合橡胶,产品强度高、低温性能好(Tg为-38℃)。

这类烯聚合物的主要代表产品有美国杜邦化学的乙烯-丙烯酸酯橡胶即AEM。

丙烯酸酯橡胶的生产方法乳液法。

采用阴离子型和非离子型混合乳化剂(如十二烷基硫酸钠和烷氧基聚环氧乙烷),在水介质中将丙烯酸酯(包括乙酯和丁酯)或丙烯腈等乳化,并用水溶性引发剂引发聚合。

胶乳经凝聚、洗涤、干燥等工序即得干胶。

生胶的特性粘数[η]为4~6。

溶液法。

以卤代烃(如二氯甲烷)作溶剂,偶氮化合物作引发剂,以路易斯酸作络合剂,在约1MPa下使丙烯酸酯与α-烯烃(如乙烯)进行交替共聚,胶液经凝聚、回收溶剂后,即得交替共聚橡胶。

若采用过氧化物如过氧化三甲基醋酸叔丁酯作引发剂,在约180MPa的高压下使丙烯酸乙酯与乙烯共聚,则所得橡胶为无规共聚物。

acm橡胶在胶粘剂中的作用 -回复

acm橡胶在胶粘剂中的作用-回复ACM橡胶在胶粘剂中的作用胶粘剂是一种广泛应用于工业和日常生活中的材料,用于粘合、封装、修补和连接不同物质。

它在汽车、电子、建筑和医疗行业中都具有重要的作用。

其中,ACM橡胶作为一种常用的材料,被广泛应用于胶粘剂的制造过程中。

本文将一步一步向您介绍ACM橡胶在胶粘剂中的作用。

首先,什么是ACM橡胶?ACM指的是丙烯酸酯橡胶。

它是一种合成橡胶,由氧化丙烯酸酯单体制成。

ACM橡胶具有优异的耐寒性、耐化学品腐蚀性能和疲劳耐久性。

这些特性使得ACM橡胶成为制作胶粘剂的理想材料之一。

其次,ACM橡胶在胶粘剂中扮演着不同的角色。

首先,ACM橡胶可以作为粘接剂的基础材料。

胶粘剂的基础材料通常由聚合物或橡胶组成,用于提供粘接的强度和可塑性。

ACM橡胶具有良好的机械性能,可以为胶粘剂提供强大的粘结力和适应性,使其能够在不同条件下保持稳定的性能。

其次,ACM橡胶在胶粘剂中还可以用作增稠剂。

增稠剂的作用是增加胶粘剂的粘度,使其能够更好地涂覆和填充材料表面。

ACM橡胶具有较高的分子量和粘性,可以有效地增加胶粘剂的粘度,提高其在粘接过程中的润湿性和填充性能。

这对于胶粘剂的有效使用和工艺控制非常重要。

此外,ACM橡胶还具有良好的耐化学品性能。

化学品的腐蚀性对于胶粘剂的性能和寿命有着重要的影响。

ACM橡胶由于其特殊的结构和分子链,具有优异的耐化学品腐蚀性能,能够在接触各种化学溶剂和液体时保持其稳定性。

这使得ACM橡胶成为适用于各种应用场合的胶粘剂材料。

此外,ACM橡胶还能够提高胶粘剂的耐热性能。

在一些特殊的应用环境中,胶粘剂需要承受高温和极端温差的压力。

ACM橡胶具有良好的耐热性,可以在高温环境中保持其强度和粘着性能。

这使得ACM橡胶成为制作高温胶粘剂的理想选择。

总结起来,ACM橡胶在胶粘剂中起到了多重作用。

它作为胶粘剂的基础材料,提供了粘接的强度和可塑性。

同时,ACM橡胶还作为增稠剂,提高了胶粘剂的粘度和润湿性能。

丙烯酸酯橡胶(ACM)的配方及工艺

丙烯酸酯橡胶(ACM)的配方及工艺丙烯酸酯橡胶(ACM)具有优异的耐油、耐热、耐臭氧、抗紫外线等性能,从20世纪60年代末开始,随着高速汽车的发展而在美国、日本等工业先进国家获得较为广泛的应用。

近年,随着我国汽车工业、摩托车工业、电力工业的快速发展以及进口车辆、机具的增多,对ACM的需求已越来越大。

据国家机械工业局规划发展司介绍,国产汽车中采用ACM的车种为12种,2000年汽车装车和维修需要ACM5000t。

电力行业现在也已经逐步使用ACM代替NBR制造变压器的密封件,以提高使用寿命。

特别是现在国内的电网改造给ACM提供了较大的市场,使ACM的应用快速增长。

很多行业已逐步采用ACM替代NBR以提高制品的性能,或替代价格昂贵的氟橡胶以降低成本,或与氟橡胶并用以改善加工性能。

为了满足国内市场对ACM的需求,国家有关部门已将ACM 列入了积极发展的品种之列,一些科研院所和大专院校等都加入到这一领域进行研究和技术开发,研究成果报道增多,给ACM 的应用打下了一定的理论基础。

从80年代末开始,国内先后建立了几套ACM工业化生产装置,部分满足了国内市场的需求。

ACM的配合和加工具有特殊性,各厂家生产的ACM具有不同的配合和加工要求,给ACM的推广应用造成一定难度。

我国的橡胶制品企业多为中小型企业,技术力量薄弱,也影响了ACM的推广应用。

为了使ACM在我国尽快得到推广应用,解决好配合加工中的技术问题成为当前一项迫切任务。

为此,我们将所了解的用户在实际应用中遇到的配合技术问题进行了分析探讨,现介绍如下。

1ACM配合中的常见问题及产生原因在ACM胶料的配合中,比较常见的技术问题主要有:①胶料性能不稳定;②拉伸强度太低;③压缩永久变形和扯断永久变形大;④回弹性差,有的胶料硫化后近似于硬质塑料;⑤耐磨性差;⑥耐高温老化性差;⑦浅色胶料难以配合和硫化,彩色制品在硫化时变色。

出现上述问题的原因是多方面的,主要影响因素有以下几点:(1)生胶质量低或不稳定生胶质量低或不稳定是影响胶料性能的最重要原因。

O-RING_材质介绍

O-RING MA TERIALACM聚丙烯酸脂(ACM)聚丙烯酸脂,或簡稱為丙烯酸酯橡膠,是一種聚合物,主要由兩種配方主要成分所組成:主鏈--烷基或烷氧基之單體酸酯,以及反應的架橋端。

常溫時, 聚丙烯酸樹脂具備高耐熱與耐潤滑油的性質,為一特殊之橡膠材質。

在高溫時, 聚丙烯酸脂也具備耐氧化與耐臭氧之特性。

在低溫時,聚丙烯酸脂在低溫時的柔軟度且和耐化學性較差。

使用溫度聚丙烯酸樹脂的標準使用溫度介於-15℃至150℃之間,溫度超過175℃時,其使用壽命會縮短。

某些特殊組成配方之使用可讓使用溫度達-25℃。

硬度以硬度計(Shore A)測量,介於45 至80度之間。

顏色目前提供黑、白、或橘色。

不過依據客戶要求, 也可生產其他顏色。

應用聚丙烯酸樹脂通常應用於自動化控制之產業,最常用到的是自動變速箱之機油系統。

標準產品列表AUPolyurethane (AU, EU)可混練加工聚氨酯橡膠分為兩類:一類是聚酯型聚氨酯(AU),另一類是醚型聚氨酯(EU)。

AU 型有絕佳的耐潤滑油、耐燃料油與耐溶劑的性質,但是可能易受到水解。

EU 型聚酯不易受到水解的侵蝕,且仍能提供與低ACN(18~22%ACN)之丁?橡膠或HNBRs,相似的耐燃燃料油與耐潤滑油的性質。

和其他彈性體相比,任何類型的聚氨酯都有很好的耐磨耗性、高抗張強度與高彈性。

我們也提供任何類型的熱塑性聚氨酯(TPU)。

使用溫度PU 的標準使用溫度為-40℃至80℃,溫度超過100℃. 時,其使用壽命會縮短。

硬度以硬度計(Shore A)測量,介於60 到93 度之間。

顏色提供黑、透明、綠、或橘色。

不過依據客戶要求, 也可生產其他顏色。

應用聚氨酯通常應用於機械產業,尤其是需要較高耐磨力與較高張力的材料。

有些使用環境橡膠密封表面會凝結濕氣,因而造成AU 水解,此時EU 是較好的選擇。

不過EU 的耐油的性質較差,因此潤滑劑必須使用較高苯胺點的油。

標準產品列表CR氯丁二烯橡膠(CR)氯丁二烯橡膠是1931年由Dupont 首次成功合成的彈性體之一。

原来丙烯酸酯橡胶(ACM)的胶料配合需要这些成分组成?生产工艺也与众不同哦!!!

原来丙烯酸酯橡胶(ACM)的胶料配合需要这些成分组成?生产工艺也与众不同哦丙烯酯橡胶的配合丙烯酸酯橡胶的耐老化、耐热性能优良,与一般橡胶相比,通常的使用温度较高,在这种较高的温度下,防老剂的防护作用往不甚显著,通常不需加防老剂。

另外,因丙烯酸酯橡胶制品基本上是在与耐油接触的条件下使用,软化剂在使用过程中会产生挥发、抽出、移栖现象,所以通常不宜采用。

这样配方仅包括硫化剂、补强剂、操作助剂。

(1)硫化剂ACM的硫化剂要根据引入聚合物的官能团来确定,ACM的共聚单体可分为主单体、低温耐油单体和硫化点单等三类单体。

主单体,常用的有丙烯酸甲酯、丙烯酸乙酯、丙烯酸丁酯和丙烯酸2-乙基己酯等;低温耐油单体,主要有丙烯酸烷氧醚酯、丙烯酸甲氧乙酯、丙烯酸聚乙二醇甲氧基酯、顺丁烯二酸二甲氧基乙酯等;硫化点单体,目前工业化应用的主要有含氯型的氯乙酸乙烯酯、环氧型甲基丙烯酸缩水甘油酯、烯丙基缩水甘油酯、双键型的3-甲基2-丁烯酯、亚乙基降冰片烯、酸型的顺丁烯二酸单酯或衣糠酸单酯等。

目前市场上销售的ACM产品主要是活性氯型产品,常用的硫化剂组成的硫化体系如下。

①皂/硫黄并用硫化体系。

该体系特点是工艺性能好、硫化速率较快,胶料的贮存稳定性好,但是胶料的热老化性稍差,压缩水久变形较大。

常用的皂有硬脂酸钠、硬脂酸钾和油酸钠。

②N,N二亚肉桂基-1,-已二胺硫化体系。

采用该体系的硫化胶的热老化性能好,压缩水久变形小,但是工艺能稍差,有时会出现粘模现象,混炼胶贮存期较短,硫化程度不高,一般需要二次硫。

③TCY(1,3,5-三巯基-2,4,6-均三嗪)硫化体系。

该体系硫化速率快,可以取消二段硫化,硫化胶热老化性好,压缩水久变形小,工艺性能一般,但对模具腐蚀性较大,混炼胶的贮存时间短,易焦烧。

环氧型ACM常采用多胺、有机羧酸铵盐、二硫代甲酸盐、季铵盐/脲硫化剂。

为了提高反应速率,改善反应选择性,可采适当的促进剂,如各种路易氏碱或酸等都是有效的。

aem与acm的分子式

aem与acm的分子式

【最新版】

目录

1.介绍 AEA 和 ACM

2.讨论 AEA 和 ACM 的分子式

3.对比分析两种分子式的特点和应用

正文

AEA(乙酸乙烯酯)和 ACM(丙烯酸甲酯)是两种常见的有机化合物,它们分别具有不同的分子式和特性。

AEA,即乙酸乙烯酯,是一种无色、具有果香味的液体。

它的分子式为 C4H6O2,其中包含一个酯基(-COO-)和一个乙烯基(-CH2CH3)。

在工业生产中,AEA 被广泛应用于生产聚乙烯醇、润滑油、增塑剂等领域。

ACM,即丙烯酸甲酯,是一种无色、具有刺激性气味的液体。

它的分子式为 C4H6O2,与 AEA 的分子式相同,但其结构不同。

ACM 中含有一个甲基(-CH3)和一个丙烯酸基(-CH2COO-)。

ACM 在化工领域具有广泛的应用,如生产丙烯酸树脂、粘合剂、印刷油墨等。

对比分析 AEA 和 ACM 的分子式,我们可以发现它们的分子量相同,但原子排列和结构不同,这导致了它们在物理、化学性质上的差异。

虽然两者都有酯基,但 ACM 中的甲基使其具有更高的活性,因此 ACM 在化学反应中的速率常数通常比 AEA 更高。

总之,AEA 和 ACM 虽然具有相同的分子式,但它们的结构和应用领域有所不同。

第1页共1页。

丙烯酸酯橡胶

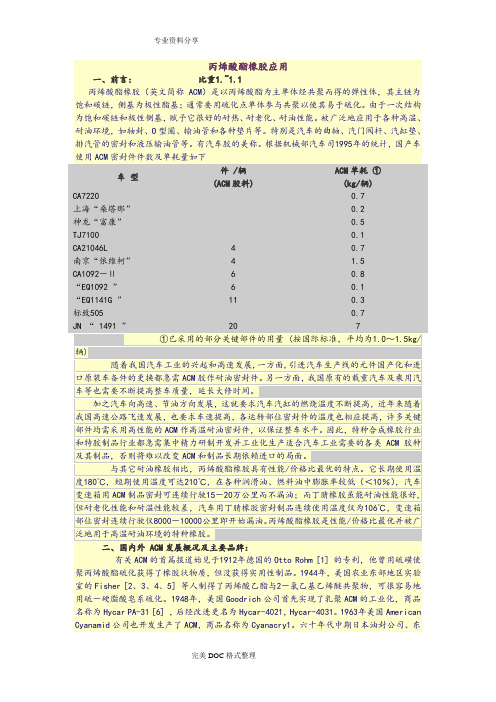

丙烯酸酯橡胶应用一、前言:比重1.~1.1丙烯酸酯橡胶(英文简称ACM)是以丙烯酸酯为主单体经共聚而得的弹性体,其主链为饱和碳链,侧基为极性酯基;通常要用硫化点单体参与共聚以使其易于硫化。

由于一次结构为饱和碳链和极性侧基,赋予它很好的耐热、耐老化、耐油性能。

被广泛地应用于各种高温、耐油环境,如轴封、O型圈、输油管和各种垫片等。

特别是汽车的曲轴、汽门阀杆、汽缸垫、排汽管的密封和液压输油管等。

有汽车胶的美称。

根据机械部汽车司1995年的统计,国产车使用ACM密封件件数及单耗量如下车型件/辆(ACM胶料)ACM单耗①(kg/辆)CA7220 0.7上海“桑塔那”0.2神龙“富康”0.5TJ7100 0.1CA21046L 4 0.7南京“依维柯” 4 1.5CA1092-Ⅱ 6 0.8“EQ1092 ” 6 0.1“EQ1141G ”11 0.3标致505 0.7JN “ 1491 ”20 7①已采用的部分关键部件的用量(按国际标准,平均为1.0~1.5kg/辆)随着我国汽车工业的兴起和高速发展,一方面,引进汽车生产线的元件国产化和进口原装车备件的更换都急需ACM胶作耐油密封件。

另一方面,我国原有的载重汽车及乘用汽车等也需要不断提高整车质量,延长大修时间。

加之汽车向高速、节油方向发展,这就要求汽车汽缸的燃烧温度不断提高,近年来随着我国高速公路飞速发展,也要求车速提高,各运转部位密封件的温度也相应提高,许多关键部件均需采用高性能的ACM作高温耐油密封件,以保证整车水平。

因此,特种合成橡胶行业和特胶制品行业都急需集中精力研制开发并工业化生产适合汽车工业需要的各类ACM胶种及其制品,否则将难以改变ACM和制品长期依赖进口的局面。

与其它耐油橡胶相比,丙烯酸酯橡胶具有性能/价格比最优的特点。

它长期使用温度180℃,短期使用温度可达210℃,在各种润滑油、燃料油中膨胀率较低(<10%),汽车变速箱用ACM制品密封可连续行驶15-20万公里而不漏油;而丁腈橡胶虽能耐油性能很好,但耐老化性能和耐温性能较差,汽车用丁腈橡胶密封制品连续使用温度仅为106℃,变速箱部位密封连续行驶仅8000-10000公里即开始漏油。

丙烯酸酯橡胶

丙烯酸酯橡胶应用一、前言:比重1.~1.1丙烯酸酯橡胶(英文简称 ACM)是以丙烯酸酯为主单体经共聚而得的弹性体,其主链为饱和碳链,侧基为极性酯基;通常要用硫化点单体参与共聚以使其易于硫化。

由于一次结构为饱和碳链和极性侧基,赋予它很好的耐热、耐老化、耐油性能。

被广泛地应用于各种高温、耐油环境,如轴封、O型圈、输油管和各种垫片等。

特别是汽车的曲轴、汽门阀杆、汽缸垫、排汽管的密封和液压输油管等。

有汽车胶的美称。

根据机械部汽车司1995年的统计,国产车使用ACM密封件件数及单耗量如下车型件 /辆(ACM胶料)ACM单耗①(kg/辆)CA7220 0.7上海“桑塔那”0.2神龙“富康”0.5TJ7100 0.1CA21046L 4 0.7南京“依维柯” 4 1.5CA1092-Ⅱ 6 0.8“EQ1092 ” 6 0.1“EQ1141G ”11 0.3标致505 0.7JN “ 1491 ”20 7①已采用的部分关键部件的用量 (按国际标准,平均为1.0~1.5kg/辆)随着我国汽车工业的兴起和高速发展,一方面,引进汽车生产线的元件国产化和进口原装车备件的更换都急需ACM胶作耐油密封件。

另一方面,我国原有的载重汽车及乘用汽车等也需要不断提高整车质量,延长大修时间。

加之汽车向高速、节油方向发展,这就要求汽车汽缸的燃烧温度不断提高,近年来随着我国高速公路飞速发展,也要求车速提高,各运转部位密封件的温度也相应提高,许多关键部件均需采用高性能的ACM作高温耐油密封件,以保证整车水平。

因此,特种合成橡胶行业和特胶制品行业都急需集中精力研制开发并工业化生产适合汽车工业需要的各类ACM胶种及其制品,否则将难以改变ACM和制品长期依赖进口的局面。

与其它耐油橡胶相比,丙烯酸酯橡胶具有性能/价格比最优的特点。

它长期使用温度180℃,短期使用温度可达210℃,在各种润滑油、燃料油中膨胀率较低(<10%),汽车变速箱用ACM制品密封可连续行驶15-20万公里而不漏油;而丁腈橡胶虽能耐油性能很好,但耐老化性能和耐温性能较差,汽车用丁腈橡胶密封制品连续使用温度仅为106℃,变速箱部位密封连续行驶仅8000-10000公里即开始漏油。

ACM与AEM的区别

ACM与AEM的区别(2012-01-26 09:25:28)分类:特种橡胶应用标签:杂谈丙烯酸酯橡胶的定位就是性价比好,热油环境下效果和氟橡胶差不多。

在丁腈橡胶满足不了要求下,同时又不愿使用昂贵的氟橡胶的情况下使用的。

但是其加工性能差,而且问题的特多ACM存在加工困难:粘棍、粘模、污染模具,而且耐低温也不行、压变也不好等多种缺陷,所以研发了丙烯酸酯橡胶的改进版:AEM橡胶,弥补这些缺陷。

AEM 的加工性能和耐高低温性能要比ACM提高,同时价格也提高很多了!聚丙烯酸酯橡胶(ACM)和乙烯-丙烯酸酯橡胶(AEM)的区别就是:AEM各方面性能好点,AEM价格贵了,和氟橡胶差不多了。

聚乙烯/丙烯酸酯橡胶是乙烯与甲基丙烯酸酯的共聚物,如上少量的含羧酸基的硫化单体。

乙烯/丙烯酸橡胶是一种耐用的,低永久压缩变形率的橡胶,有优异的耐高温、耐热的矿物油、液压油和耐候物性。

AEM的低温弹性和机械性能优于ACM,但它不耐低苯胺油(如ASTM3号油)和极性溶剂。

聚丙烯酸酯橡胶是一种饱和极性橡胶,其具有良好的耐油性能,在室温下耐油性能与丁腈橡胶较为接近,在热油中150℃ 以下时,丙烯酸酯橡胶的性能远远好于丁腈橡胶,丙烯酸酯橡胶的拉伸强度保持率、扯断强度保持率,硬度变化等物理性能都较丁腈橡胶好。

丙烯酸酯橡胶另一突出性能是,在极压型润滑油(润滑油中添加5%-20%的氯.硫。

磷化物)使用部位密封时,丁腈橡胶在温度高于120℃ 时即发生酸化,起不到密封作用,而聚丙烯酸酯橡胶在150℃ 时可正常使用。

但其机械强度中等、弹性差、耐低温性差(脆性温度为 -12℃ )、易水解。

(一)温度范围: -25℃ ~180℃ ,180℃短时间使用。

,特殊材料的低温可至 -30℃ (二)硬度范围:邵氏A45度至80度。

(三)应用:聚丙烯酸酯橡胶主要应用在汽车行业,主要用来制作高温油封、耐极压油油封、变速箱密封、活塞杆密封。

由于丙烯酸橡胶具有优良的耐热性,耐油性。

丙烯酸酯

丙烯酸酯简介丙烯酸酯橡胶(ACM)是由丙烯酸烷基酯(CH2=CH-COOR)为主要单体,与少量带有可提供交联反应活性基团的单体共聚而成的一类弹性体。

丙烯酸酯橡胶商品牌号很多,根据其分子结构中所含的不同交联单体,加工时硫化体系也不相同,由此可将丙烯酸酯橡胶划分为含氯多胺交联型、不含氯多胺交联型、自交联型、羧酸铵盐交联型、皂交联型等五类。

此外,还有特种丙烯酸酯橡胶,如含氟型及热塑性丙烯酸酯橡胶等。

性能丙烯酸酯橡胶的性能受其主要单体丙烯酸烷基酯中烷基碳原子数目的影响。

以丙烯酸酯为基础的橡胶,耐油、耐热性较好;而以丙烯酸丁酯为基础的橡胶,因烷基碳原子数目的增多,对酯基极性基的屏蔽效应增大,因此使耐水性有所改善,同时由于屏蔽效应,减弱了橡胶分子间力,增大了内部塑性,从而使脆性温度降低,耐寒性较好。

若通过上述两种单体并用,则可得到介于两者性能之间的橡胶。

特点无论哪一种类型的丙烯酸酯橡胶,其分子结构的共同特点有两个:一是高极性;二是完全饱和性。

从而使其具有优越的耐矿物油和耐高温氧化性能。

其耐油性仅次于氟胶,而与一般中高丙烯晴含量的丁腈橡胶相似。

而耐热性介于通用橡胶和硅、氟橡胶之间,比丁腈橡胶使用温度高出30~60℃,最高使用温度180℃,断续和短时间使用可达200℃,在150℃热空气老化数年性能无明显变化。

此外,最重要的是其对含有硫、氯、磷等极压剂的极压型润滑油十分稳定,使用温度可达150℃,间断使用温度可更高些。

而带有双键的丁腈橡胶在含有极压剂的油中,当温度超过110℃时,即发生显著硬化与变脆。

丙烯酸酯橡胶还具有优良的抗臭氧性、气密性、耐屈挠和耐裂口增长性,以及抗紫外线变色性等。

缺点是加工性能差,胶料易粘辊,硫速慢,耐寒性差,不耐水、水蒸气、酸碱、盐溶液以及有机极性溶剂,室温下的弹性差、耐磨性差,电性能差。

由于丙烯酸酯橡胶在耐热和耐油综合性能方面仅次于氟橡胶,因此是制造180℃高温下使用的橡胶油封、O型圈、垫片和胶管的使用材料。

丙烯酸酯橡胶合成及应用

丙烯酸酯橡胶合成及应用本论文采用乳液聚合法制备丙烯酸酯橡胶(ACM),探讨了引发剂体系对聚合反应速率的影响及反应条件对凝胶形成的影响;首次采用双螺杆脱挥连续溶液聚合法制备ACM,研究了聚合主单体的组成和脱挥条件对ACM生胶性能的影响;进行了ACM硫化工艺的优化,考察了硫化剂及炭黑用量对硫化胶性能的影响;采用了表面改性白炭黑填充环氧型ACM,对比了不同改性方法的白炭黑在橡胶基体中的分散性及对其力学性能的影响;探讨了环氧型ACM对尼龙6(PA6)的改性,主要研究热性能、结晶性能及力学性能方面的改性。

具体包括以下几个方面:1、乳液聚合法制备ACM:将丙烯酸丁酯(BA)与甲基丙烯酸缩水甘油酯(GMA)进行乳液共聚合以制备环氧型ACM,通过对聚合反应速度和生胶性能的研究,探讨了聚合反应的方法及工艺参数;并通过对聚合物中凝胶含量及环氧基团开环率的对比研究,探讨不同反应条件对凝胶含量的影响。

实验结果表明,在反应体系中加入一定量的第二单体丙烯酸乙酯(EA),选择氧化还原复合引发体系,同时将反应温度控制在25-30℃并在饥饿状态下投料可抑制BA的分子内转移和GMA中的环氧基开环,最终可以使聚合物中凝胶含量控制在2.9%以下,达到国外同类产品的水平。

2、连续溶液聚合法制备ACM:分别采用以BA和EA为聚合主单体合成ACM,研究主单体组成和脱挥条件的变化对ACM生胶性能的影响。

改变聚合主单体的组成对分子量及分布和脱挥后残留的挥发份影响不大,但随着聚合主单体组成的变化,ACM的玻璃化温度发生变化。

脱挥温度和脱挥挤出机转速的变化引起ACM分子量、玻璃化转变温度和脱挥后残留的挥发份的变化,脱挥温度提高,ACM的分子量有所增加,分子量分布宽度变宽,玻璃化转变温度升高;改变脱挥挤出机转速提高,ACM的分子量略有降低,分子量分布稍有变宽,玻璃化转变温度变化不大。

脱挥温度和脱挥挤出机转速均使脱挥后残留的挥发份含量下降。

3、ACM硫化技术和配方的研究:从橡胶的硫化机理及填充补强机理入手,将硫化体系和填充体系对ACM的性能进行研究和实验对比。

丙烯酸酯橡胶挤出加工工艺研究

中国APPLIED TECHNOLOGY丙烯酸酯橡胶挤出加工工艺研究摘 要:丙烯酸酯橡胶(ACM)具有优异的耐油、耐热、耐臭氧、抗紫外线等性能,广泛应用于汽车工业。

本研究探讨了在ACM 挤出加工过程中,挤出机转速和挤出机各段温度对挤出管胚的壁厚偏差和门尼黏度的影响。

关键词:丙烯酸酯橡胶;挤出工艺;壁厚偏差;门尼黏度一、试验1.主要设备TH-XJD-120×12销钉冷喂料挤出机,清华大学; UR-2010 SD 型密闭式无转子硫化仪,优肯科技股份有限公司;0~150mm ,精度0.02mm ,游标卡尺,哈尔滨量具刃具集团有限责任公司。

2.主要原材料自制ACM 混炼胶。

3.主要挤出工艺参数使用TH-XJD-120×12销钉冷喂料挤出机挤出规格为Φ42×3.1。

(1)挤出机各段温度为机头温度80℃,挤出段温度70℃,塑化段温度60℃,喂料段温度50℃,螺杆温度60℃不变,转速分别为8.0r/min 、10.0r/min 、12.0r/min 、14.0r/min 和16.0r/min 。

(2)挤出机转速为12r/min ,挤出机各段温度为挤出段温度70℃,塑化段温度60℃,喂料段温度50℃,螺杆温度60℃不变,挤出机机头温度分别为70℃、75℃、85℃和90℃。

(3)挤出机转速为12r/min ,挤出机各段温度为机头温度80℃,塑化段温度60℃,橡胶应用技术53应用技术APPLIED TECHNOLOGY喂料段温度50℃,螺杆温度60℃不变,挤出机挤出段温度分别为60℃、65℃、75℃和80℃。

(4)挤出机转速为12r/min ,挤出机各段温度为机头温度80℃,挤出段温度70℃,喂料段温度50℃,螺杆温度60℃不变,挤出机塑化段温度分别为50℃、55℃、65℃和70℃。

(5)挤出机转速为12r/min ,挤出机各段温度为机头温度80℃,挤出段温度70℃,塑化段温度60℃,螺杆温度60℃不变,挤出机喂料段温度分别为40℃、45℃、55℃和60℃。

丙烯酸酯橡胶ACM发展简介

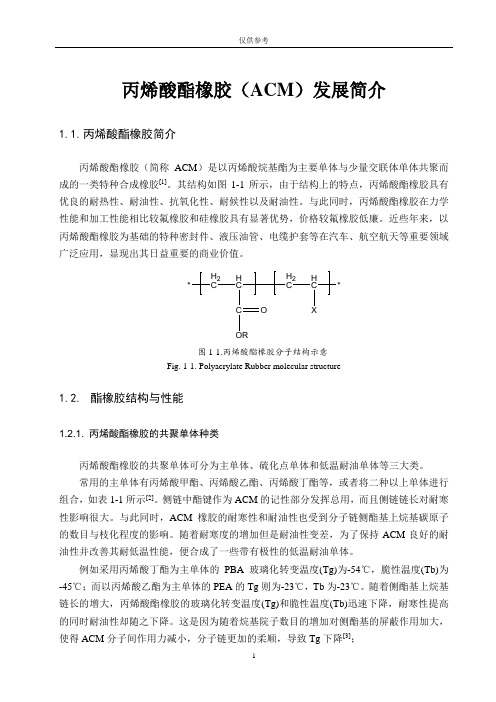

丙烯酸酯橡胶(ACM)发展简介1.1.丙烯酸酯橡胶简介丙烯酸酯橡胶(简称ACM)是以丙烯酸烷基酯为主要单体与少量交联体单体共聚而成的一类特种合成橡胶[1]。

其结构如图1-1所示,由于结构上的特点,丙烯酸酯橡胶具有优良的耐热性、耐油性、抗氧化性、耐候性以及耐油性。

与此同时,丙烯酸酯橡胶在力学性能和加工性能相比较氟橡胶和硅橡胶具有显著优势,价格较氟橡胶低廉。

近些年来,以丙烯酸酯橡胶为基础的特种密封件、液压油管、电缆护套等在汽车、航空航天等重要领域广泛应用,显现出其日益重要的商业价值。

*H2CHCC OORH2CHC*X图1-1.丙烯酸酯橡胶分子结构示意Fig. 1-1. Polyacrylate Rubber molecular structure1.2.酯橡胶结构与性能1.2.1. 丙烯酸酯橡胶的共聚单体种类丙烯酸酯橡胶的共聚单体可分为主单体、硫化点单体和低温耐油单体等三大类。

常用的主单体有丙烯酸甲酯、丙烯酸乙酯、丙烯酸丁酯等,或者将二种以上单体进行组合,如表1-1所示[2]。

侧链中酯键作为ACM的记性部分发挥总用,而且侧链链长对耐寒性影响很大。

与此同时,ACM橡胶的耐寒性和耐油性也受到分子链侧酯基上烷基碳原子的数目与枝化程度的影响。

随着耐寒度的增加但是耐油性变差,为了保持ACM良好的耐油性并改善其耐低温性能,便合成了一些带有极性的低温耐油单体。

例如采用丙烯酸丁酯为主单体的PBA玻璃化转变温度(Tg)为-54℃,脆性温度(Tb)为-45℃;而以丙烯酸乙酯为主单体的PEA的Tg则为-23℃,Tb为-23℃。

随着侧酯基上烷基链长的增大,丙烯酸酯橡胶的玻璃化转变温度(Tg)和脆性温度(Tb)迅速下降,耐寒性提高的同时耐油性却随之下降。

这是因为随着烷基院子数目的增加对侧酯基的屏蔽作用加大,使得ACM分子间作用力减小,分子链更加的柔顺,导致Tg下降[3];ACM分子侧酯基上连接的基团一般都是与非极性油类相容性较好的烷基,因此随着侧酯基上烷基长度和支化程度的提高,ACM的耐油性能下降。

丙烯酸酯橡胶ACM

丙烯酸酯橡膠 (ACM)

特點:

橡膠名稱ACM ASTM D-2000 類別DF,DH,EH

一般特性

拉力劣

伸長劣

彈性差

撕斷力劣

耐磨差

撞擊劣

氣密性差

耐臭氧優

耐侯優

耐日光優

耐熱優

低溫性劣

油與汽油優

動植物油超優

酒精優

咸液劣

酸液差

溶劑油

脂肪超優

芳香差

氧化溶劑劣

耐水性劣

接著金屬佳

優點:

1. 適用於汽車傳動油之中

2. 具良好的抗氧化及抗候性

3. 具抗彎曲變型的功能

4. 對油品有極佳的抵抗性

5. 適用於汽車傳動系統及動力方向盤之中

缺點:

1. 不適用於熱水之中

2. 不適用於煞車油之中

3. 不具耐低溫的功能

4. 不適用於磷酸酯之中。

丙烯酸酯混炼胶acm

丙烯酸酯混炼胶acm

丙烯酸酯混炼胶(ACM)是一种高性能橡胶材料,广泛应用于工业、汽车、铁路等领域。

下文将对ACM的特点、优势以及应用进行详细介绍。

一、ACM的特点

1. ACM是一种极具耐热性的材料,可以在高温环境下长时间使用而不失去性能。

2. ACM的抗油性和耐化学腐蚀性能非常优秀,可以在接触到油、酸、碱等化学物质时保持稳定性能。

3. ACM的弹性模量非常高,具有良好的回弹性能和抗疲劳性能,可以长期承受高强度的机械损坏而不会变形。

4. ACM可以直接进行混炼加工,形成各种形状的橡胶制品,具有良好的可加工性和粘附性。

二、ACM的优势

1. 混炼胶ACM具有优异的耐热性和耐油性能,因此广泛应用于汽车行业中,例如汽车发动机密封件、气门承座、水箱垫片等。

2. ACM材料具有较高的强度和硬度,因此也广泛用于汽车悬挂系统和传动系统中,如车轮轮胎、减震器和传动皮带等。

3. 除了汽车行业,ACM材料也被广泛应用于航空航天、电子电器、机械制造等领域,如引擎舱防火涂层、油泵密封等。

三、ACM的应用

1. 汽车行业:发动机密封件、气门承座、水箱垫片、车轮轮胎、减震器、传动皮带等。

2. 航空航天:引擎舱防火涂层、油泵密封、舱内隔热材料等。

3. 电子电器:电缆护套、绝缘材料、防火材料等。

4. 机械制造:密封件、气密材料、润滑材料等。

综上所述,ACM混炼胶是一种性能优异、应用广泛的高性能橡胶

材料,无论在汽车行业、航空航天、电子电器还是机械制造领域,都有重要的应用价值。

丙烯酸酯橡胶[ACM]的来历背景和优缺点!

![丙烯酸酯橡胶[ACM]的来历背景和优缺点!](https://img.taocdn.com/s3/m/6d7c7721cd7931b765ce0508763231126edb7764.png)

丙烯酸酯橡胶[ACM]的来历背景和优缺点!一、ACM橡胶的来历背景在橡胶工业应用的各种合成橡胶中,有一种弹性体是以丙烯酸烷基酯为基体原料并与少量具有交联活性基团单体共聚产生的共聚物,其主链是饱和型且含有极性酯基,科学家把它命名为丙烯酸酯橡胶[ACM]。

虽然目前在应用的合成橡胶中占的比例不大,但随着汽车工业的迅速发展,它的耐油耐热的综合性能,正适用于接触热油发动机各部位的橡胶配件。

其实丙烯酸酯橡胶的发展历史并不比其它合成橡胶晚,屈指算来也已有百年。

上世纪六十年代,当我们国家尚未对它作深刻认识时,美国Cyanamide公司已经开始工业化生产并投放市场,用作制造接触热油的橡胶配件。

之后,日本、德国、加拿大、前苏联相继生产ACM,并且得益于六十年代高速汽车的发展,对ACM的需求及发展,起到很大的推动作用。

丙烯酸酯橡胶的市售品种和各厂家生产的牌号很多,分类方法也不一致,如按其单体分类,可分为:[1]丙烯酸乙酯/氧乙基乙烯醚[2]丙烯酸乙酯/丙烯腈[3]丙烯酸丁酯/丙烯腈其上述的第三种即丙烯酸丁酯/丙烯腈橡胶,市场销售量大,主要是加工工艺容易,应用性能也得到认可。

二、ACM橡胶的优缺点ACM合成橡胶,有其本身独特的优点,如耐热油就胜于其它橡胶,但也有不足之处,如难硫化,生产制品工艺不易控制,异常多。

经过科技人员不断努力,几十年来的不断优化,已经根据使用需要和加工工的要求,生产出含不同交联单体,和不同硫化体系的丙烯酸酯橡胶。

如含氯多胺交联型,不含氯多胺交联型,自交联型,羧基铵盐交联型,皂交联型及特种丙烯酸酯橡胶,如乙烯丙烯酸甲酯/丙烯腈橡胶和含氟丙烯酸酯橡胶。

ACM橡胶根据使用条件性能分类,也可分为标准型、耐热型、耐寒型和超耐寒型,不同类型ACM橡胶,都有不同的长处和不足。

值得一提的是,经过科技人员的研发,不同类型的ACM,虽然由于其主链结构各有差异,物理性能也各有特点,但由于它们极性相近,相容性好,可以共混,可根据胶料性能设计要求,改善其不足,但要考虑性能要求平衡点。

ACM 丙烯酸酯橡胶

ACM 丙烯酸酯橡胶性能与组成丙烯酸酯橡胶(简称ACM)是以丙烯酸酯为主单体经共聚而得的弹性体,其主链为饱和碳链,侧基为极性酯基。

由于特殊结构赋予其许多优异的特点,如耐热、耐老化、耐油、耐臭氧、抗紫外线等,力学性能和加工性能优于氟橡胶和硅橡胶,其耐热、耐老化性和耐油性优于丁腈橡胶。

ACM被广泛应用于各种高温、耐油环境中,成为近年来汽车工业着重开发推广的一种密封材料,特别是用于汽车的耐高温油封、曲轴、阀杆、汽缸垫、液压输油管等,目前国内需求几乎全部依赖进口。

ACM的共聚单体可分为主单体、低温耐油单体和硫化点单体等三类单体。

主单体,常用的主单体有丙烯酸甲酯、丙烯酸乙酯、丙烯酸丁酯和丙烯酸-2-乙基己酯等;随着侧酯基碳数增加,耐寒度增加,但是耐油性变差,为了保持ACM良好耐油性,并改善其低温性能,便合成一些带有极性基的低温耐油单体。

低温耐油单体,传统的采用丙烯酸烷氧醚酯参与共聚,得到ACM耐寒温度为-30℃以下;尔后工业生产中又选用丙烯酸甲氧乙酯为共聚单体生产耐寒型ACM,进一步降低使用温度。

近年来国外专利报道使用丙烯酸聚乙二醇甲氧基酯、顺丁烯二酸二甲氧基乙酯等作为低温耐油单体效果更好。

另外杜邦公司采用乙烯与丙烯酸甲酯溶液共聚,将乙烯引入聚合物主链,可以明显提高产品低温屈挠性等。

硫化点单体,为了使ACM方便硫化处理,因此还必须加入一定量的硫化点单体参与共聚,一般硫化点单体的含量小于5%,硫化点单体按反应活性点可分为含氯型、环氧型、羧基型和双键型等。

其中目前工业化应用的主要有含氯型的氯乙酸乙烯酯、环氧型甲基丙烯酸缩水甘油酯、烯丙基缩水甘油酯、双键型的3-甲基-2-丁烯酯、羧酸型的顺丁烯二酸单酯或衣糠酸单酯,另外还有专利报道采用乙酰乙酸烯丙酯等。

合成方法ACM的合成常见的方法有三种:一是溶聚法。

该法是用乙烯-丙烯酸酯在BF3存在下,以卤代烃作溶剂,形成乙烯-丙烯酸酯共聚物,目前美国杜邦公司和日本住友化学多采用高温、高压的溶聚法生产。

丙烯酸酯橡胶ACM研发进展

62006年橡胶新技术交流暨信息发布会丙烯酸酯橡胶(ACM)研发进展焦书科。

夏字正(北京化工大学材料科学与工程学院,北京100029)摘要:综述了ACM和AC--TPE的合成原理、制造方法、机械性能及其研发进展。

关键词:ACM;共聚;共混;AC—TPE1丙烯酸酯橡胶(ACM)研发、生产概况1.1研发简史丙烯酸酯橡胶是以丙烯酸酯为主要单体(有时还加入共聚单体)与少量硫化点单体经自由基共聚制得的一类高温耐油特种橡胶。

德国的0t—toRrhm早于1912年首次制得了丙烯酸酯均聚物,该均聚物加人硫黄硫化并制得有实用价值的弹性体[1]。

直到1948年美国Goodrich化学公司依据美国农业部东部地区实验室Fisher等人[2 ̄4]对丙烯酸乙酯(EA)与2一氯乙基乙烯基醚(2一ClEVE)共聚的研究结果,才实现了EA/2一C1EVE共聚橡胶的工业化[5],商品名为HycarPA一4021和HycarPA一4031。

10年后(1955~1958)前苏联也相继开发出BA(丙烯酸丁酯)/AN(丙烯腈)共聚橡胶【6],生产的品种有:BAK(BA/AN共聚物)、BAKXCBA/AN/2一C1EA(丙烯酸2一氯乙基酯)三元共聚物)和EA/2一EOEA(丙烯酸2一乙氧基乙酯)/2-C1EA三元共聚橡胶。

1964年日本油封公司采用美国的专利技术开始生产EA/2一ClEVE共聚橡胶,商品名为NoxtiteA。

以上品种均常称传统型含氯ACM。

20世纪60年代中期中国吉林化工研究院曾在天津染化八厂进行过EA/AN共聚橡胶中试和产品开发,但未见有产品销售。

为了改进含氯型ACM腐蚀模具的缺点,20世纪70年代初美国Goodrich化学公司、日本油封公司、瑞翁公司和东亚油漆公司等先后开发出以环氧基作交联点的环氧型ACM如EA/GMA(甲基丙烯酸缩水甘油酯)和BA/GMA共聚物。

以上两类(含氯型、环氧型)ACM大都采用乳聚法生产。

1978年Dupont公司又开发出溶液共聚法生产EA(或MA)/E(P)(乙烯或丙烯)/马来酸单乙酯共聚橡胶(又称EA胶),其母炼胶的商品名为VAMAC(共有VAMACB,G,GR,HR等7个牌号),其特点是耐寒性优异(t=一3.8℃)[7_10。

聚丙烯酸酯橡胶(ACM)是一种耐热、耐油、耐候的特种橡胶

新型聚丙烯酸酯活性交联单体的制备及应用郑静许江菱黄光速∗∗(四川大学高分子科学与工程学院高分子材料科学国家重点实验室四川成都 610065)聚丙烯酸酯橡胶(ACM)是一种耐热、耐油、耐候,性价比较高的特种橡胶,广泛应用于汽车工业的耐油密封。

将ACM与其它橡胶或塑料共混共硫化是聚丙稀酸酯橡胶发展的一个新方向。

开发新的硫化体系一直是聚丙烯酸酯橡胶的重要课题。

从ACM的性能改进和功能拓展来看,非共轭二烯烃作为交联单体是较好的选择。

现在采用的非共轭二烯烃如乙叉降冰片烯、双环戊二烯毒性大,合成工艺复杂,发展受到限制。

本工作根据我国现有的技术条件和绿色化学的概念,合成出一种低毒,高活性的非共轭二烯烃,用作聚丙烯酸酯橡胶的交联单体,具有较大的理论意义和实用价值。

进一步地,这种新型交联单体还有望广泛用作聚丙烯酸酯类涂料和粘合剂的交联剂。

从分子设计的角度,要求作为交联单体的非共轭二烯烃在结构上满足以下两个条件:(1)具有与丙烯酸酯相似的分子结构,易于与丙烯酸酯实现共聚合。

(2)具有不同活性的两个双键,在聚合反应结束以后,交联单体中仍有一个双键被保留下来,用于一步的硫化或交联。

为此,我们采用乙烯基交换法合成出丙烯酸乙烯基酯(VA)。

在该反应中,我们首次采用一种有机碱YB取代常用的碱金属与钯共催化,在相同合成条件下获得比由常规方法得到的~20%的产率高得多的>70%的产率,同时通过调节工艺技术条件,成功地解决了乙酸钯(Pd(OAc)2)稳定性差的问题,避免了无活性钯黑的析出。

整个制备方法具有突出的工业化应用前景。

其合成反∗基金项目:四川省科学基金资助项目∗∗通讯联络人, E-mail: polymer410@应过程可图示如下: O OO OH OO+首先利用螯合剂与Pd(OAc)2原位螯合生成催化剂(phen)Pd(OAc)2,再与有机碱YB 共催化丙烯酸(AA)与乙酸乙烯酯(V Ac )进行乙烯基交换反应。

对反应产物进行了气相色谱、红外和核磁共振分析,表征了V A 结构的存在(见fig.1, fig.2)和证明了其大于70%的产率。

丙烯酸酯混炼胶acm

丙烯酸酯混炼胶acm

丙烯酸酯混炼胶ACM是一种高性能的合成橡胶制品,具有优异的耐热性、耐油性、耐化学品性、耐磨性和耐候性等特点。

该产品可以广泛应用于汽车、工业设备、建筑材料等领域。

丙烯酸酯混炼胶ACM的生产主要采用乳液聚合法或溶液聚合法,其原料主要包括丙烯酸酯单体、丁二酸二丙烯酯、苯二酸二丙烯酯等。

在混炼过程中,需要加入一定量的活性剂、抗氧剂、稳定剂等辅助剂,以提高产品的性能和稳定性。

丙烯酸酯混炼胶ACM具有很高的加工性能,可以通过挤出、压延、模压等多种成型工艺制成各种形状的制品。

在使用过程中,该产品可以抵抗高温、高压、强酸、强碱等恶劣环境的侵蚀,同时具有较好的密封性和耐磨性,能够有效地保护设备和工程结构的安全和有效运行。

总之,丙烯酸酯混炼胶ACM是一种优质的合成橡胶制品,具有广泛的应用前景和市场需求。

随着科技进步和工业需求的增加,该产品的生产和应用将不断得到提升和拓展。

- 1 -。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

于硫化体系和条件的选择。

丙烯酸酯橡胶

2021/4/10

丙烯酸酯橡胶的分类

• 活性氯型丙烯酸酯橡胶

常州海霸 AR-81 AR-82 AR-83 AR-84 遂宁青龙 AR100 AR200 AR300 AR400 波尼门 PA 建峰化工 AR96 AR95 AR91 AR98 金鑫化工 AR100 AR200 AR300 AR400 日本东亚油漆 AR801 AR825 AR840 AR860 日本瑞翁 AR71 AR72/72LS/ 72HF AR74ຫໍສະໝຸດ 2021/4/10基材选型

丙烯酸酯橡胶

两种丙烯酸酯橡胶的性能比较

硫化度 焦烧安全性 贮存稳定性 脱模性 模具污染性 耐热性 耐压缩永久变形 金属腐蚀性 耐水性

活性氯型ACM

优 良~优 良~优

优秀 良 优秀 良~优 良 可

2021/4/10

环氧型ACM

优~可 优秀

优~优秀 优~可

优~优秀 良~优

良~优秀 优~优秀

良~优

丙烯酸酯橡胶

丙烯酸酯橡胶

性能与配合加工

上海橡胶制品研究所 吴伟

2021/4/10

丙烯酸酯橡胶

2021/4/10

什么是丙烯酸酯橡胶?

丙烯酸酯橡胶是以丙烯酸酯为主单体经共聚而得的 弹性体,其主链为饱和碳链,侧基为极性酯基。丙 烯酸酯橡胶简称ACM,主要用于汽车工业而被誉为 “高性能汽车胶”。

丙烯酸酯橡胶

2021/4/10

丙烯酸酯橡胶

2021/4/10

二、丙烯酸酯橡胶的性能

由于特殊结构赋予其许多优异的特点,如耐热、耐老 化、耐油、耐臭氧、抗紫外线等。加工性能优于 氟橡胶,力学性能优于硅橡胶,其耐热、耐老化性和耐

油性优于丁腈橡胶。

由于特殊结构也导致其存在不同缺点,如耐寒、耐水、 耐溶剂性能差等。

丙烯酸酯橡胶

2021/4/10

丙烯酸酯橡胶

四、丙烯酸酯橡胶的加工

2021/4/10

ACM加工主要是选用合适的硫化单体和一些助剂,以改 善和保持ACM的优异性能。除上述介绍的硫化点单体外 ,硫化体系选择非常重要,由于合成ACM时选用硫化点 单体不同而需要不同的硫化体系进行交联,适当的硫 化体系是保证胶料充分硫化的前提条件。目前在国内

丙烯酸酯橡胶

2021/4/10

• 低温耐油单体:传统采用丙烯酸烷氧醚酯参与

共聚,得到丙烯酸酯橡胶耐寒温度为-30℃以下; 尔后工业生产中又选用丙烯酸甲氧乙酯为共聚单 体生产耐寒型ACM,进一步降低使用温度。近年来 国外专利报道使用丙烯酸聚乙二醇甲氧基酯、顺 丁烯二酸二甲氧基乙酯等作为低温耐油单体效果 更好。另外杜邦公司采用乙烯与丙烯酸甲酯溶液 共聚(AEM),将乙烯引入聚合物主链,可以明显提 高产品低温屈挠性等。

丙烯酸酯橡胶

2021/4/10

• 硫化点单体:为了使ACM方便硫化处理,因此还

必须加入一定量的硫化点单体参与共聚,一般硫 化点单体的含量小于 5%,硫化点单体按反应活性 点可分为含氯型、环氧型、羧基型和双键型等。 其中目前工业化应用的主要有活性氯型的氯乙酸 乙烯酯(VCA)、环氧型甲基丙烯酸缩水甘油酯 (GMA)、丙烯基缩水甘油醚(AGE)、双键型的乙叉 降水片烯(ENB)、羧酸型的顺丁烯二酸单酯或衣糠 酸单酯,另外还有专利报道采用乙酰乙酸烯丙酯 等。

• 耐热性能

丙烯酸酯橡胶主链由饱和烃组成,且有羧基,比主链 上带有双键的二烯烃橡胶稳定,特别是耐热氧老化性能好 ,比丁腈橡胶使用温度可高出30-60℃,最高使用温度为 180℃,断续或短时间使用可达200℃左右,在150℃热空 气中老化数年无明显变化。

丙烯酸酯橡胶的热老化行为既不同于热降解性,又不 同于热硬化型,而介于两者之间,即在热空气中老化,橡 胶的拉伸强度和扯断伸长率先是降低,然后拉伸强度升高 ,逐渐变硬变脆而老化。

丙烯酸酯橡胶

2021/4/10

三、丙烯酸酯橡胶的应用

丙烯酸酯橡胶的应用领域比较特殊,基本是在耐高温耐热 油的环境中使用。在目前的传统行业里,主要还是在汽车 和机械行业中使用,主要功能是密封和耐介质的作用。

丙烯酸酯橡胶主要在以下几个方面使用的较多: 垫片:摇杆盖垫片 油盘垫片 进气歧管垫片 同步齿轮箱 盖垫片 油管: 马达油冷管 ATF冷却管 喷射控制管 动力方向盘 软管 空气管: 涡轮中冷器管 通风管 轴封: (油封) 轴承密封 O形环 填料密封: 密封套 ,索环、密封帽、其它小零件

一、丙烯酸酯橡胶的结构

丙烯酸酯橡胶的共聚单体可分为主单体、低温耐 油单体和硫化点单体等三类单体。

丙烯酸酯橡胶

2021/4/10

• 主单体:常用的主单体有丙烯酸甲酯(MA)

、丙烯酸乙酯(EA)、丙烯酸丁酯(BA)和丙 烯酸-2-乙基己酯等;随着侧酯基碳数增加 ,耐寒度增加,但是耐油性变差,为了保 持丙烯酸酯橡胶良好耐油性,并改善其低 温性能,便合成一些带有极性基的低温耐 油单体。

丙烯酸酯橡胶

2021/4/10

丙烯酸酯橡胶的分类

• 环氧型丙烯酸酯橡胶

国内海霸橡胶 AR61 AR62 AR63 日本合成橡胶 AREX120 AEX220 AREX320 日本油封 PA301/302k PA303/312 日本瑞翁 AR31/51 AR32/42W/53L AR54 东亚油漆 AR740 AR760

对于那些要求在高温下承受较大拉伸或在压缩状态下 使用的制品,丙烯酸酯橡胶不算十分适合的。

丙烯酸酯橡胶

2021/4/10

• 耐油性能

丙烯酸酯橡胶的极性酯基侧链,使其溶解度参数与多 种油,特别是矿物油相差甚远,因而表现出良好的耐油性 ,这是丙烯酸酯橡胶的重要特性。室温下其耐油性能大体 上与中高丙烯腈含量的丁腈胶相近,优于氯丁橡胶、氯磺 化聚乙烯,硅橡胶。但在热油中,其性能远优于丁腈橡胶 。丙烯酸酯橡胶长期浸渍在热油中,因臭氧、氧被遮蔽, 因而性能比在热空气中更为稳定。可以建立这样一个概念 ,在低于150℃温度的油中,丙烯酸酯橡胶具有近似氟橡 胶的耐油性能;在更高温度的油中,仅次于氟橡胶,此外 ,耐动物油、合成润滑油、硅酸酯类液压油性能良好。但 是丙烯酸酯橡胶不适合在烷烃类及芳香烃类油中应用。