P+T焊接工艺参数

WPS 焊接工艺规程

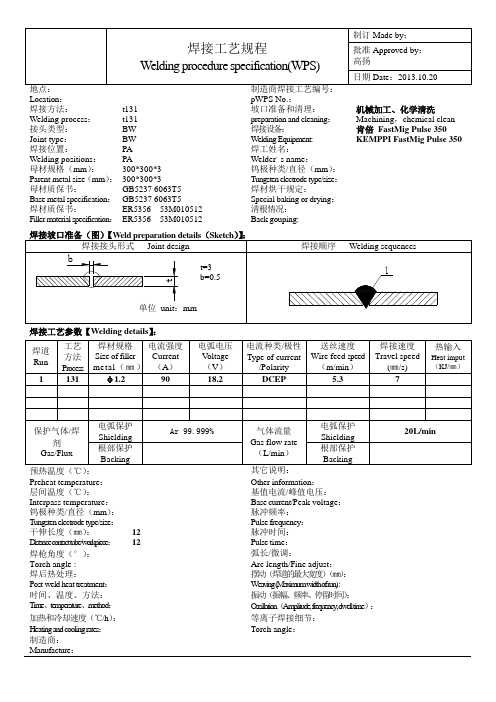

Location:pWPS No.:焊接方法:t131 坡口准备和清理:机械加工、化学清洗Welding process:t131 preparation and cleaning:Machining,chemical clean 接头类型:BW 焊接设备:肯倍FastMig Pulse 350 Joint type:BW W elding Equipment: KEMPPI FastMig Pulse 350 焊接位置:PA 焊工姓名:Welding positions:PA Welder,s name:母材规格(mm):300*300*3 钨极种类/直径(mm):Parent metal size(mm):300*300*3 Tungsten electrode type/size:母材质保书:GB5237 6063T5 焊材烘干规定:Base metal specification:GB5237 6063T5 Special baking or drying:焊材质保书:ER5356 53M010512 清根情况:Filler material specification:ER5356 53M010512 Back gouping:焊接工艺参数【Welding details】:Preheat temperature:Other information:层间温度(℃):基值电流/峰值电压:Interpass temperature:Base current/Peak voltage:钨极种类/直径(mm):脉冲频率:Tungsten electrode type/size:Pulse frequency:干伸长度(㎜):12 脉冲时间:D i s t a n c e c o n t a c t t u b e/w o r k p i e c e:12 Pulse time:焊枪角度(°):弧长/微调:Torch angle : Arc length/Fine adjust:焊后热处理:摆动(焊道的最大宽度)(㎜):Post-weld heat treatment:W e a v i n g(M a x i m u m w i d t h o f r u n):时间、温度、方法:振动(振幅、频率、停留时间):T im e、tem perature、m ethod:O s c i l l a t i o n(Am p l i t u d e,f r e q u e n cy,d w e l l t i m e):加热和冷却速度(℃/h):等离子焊接细节:Heating and cooling rates:Torch angle:制造商:Manufacture:。

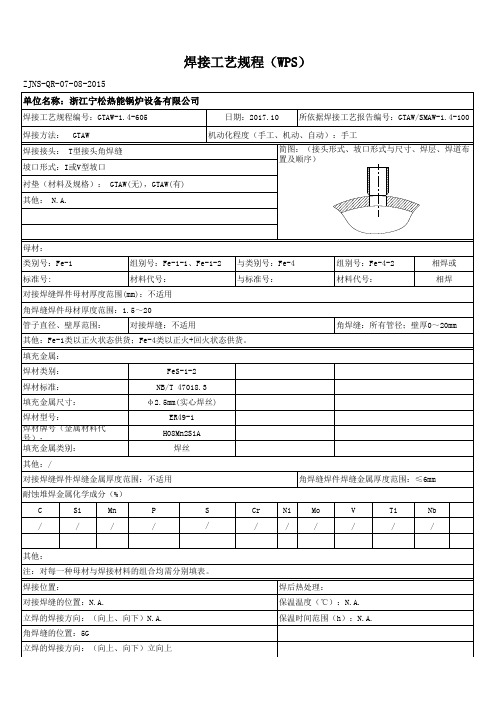

焊接工艺规程WPS-GTAW-1.4-605

ZJNS-QR-07-08-2015

单位名称:浙江宁松热能锅炉设备有限公司

焊接工艺规程编号:GTAW-1.4-605

日期:2017.10 所依据焊接工艺报告编号:GTAW/SMAW-1.4-100

焊接方法: GTAW 焊接接头: T型接头角焊缝 坡口形式:I或V型坡口

机动化程度(手工、机动、自动):手工

编制

陈佩峰

日期

2017.10.30

审 核

日期 2017.10.30

焊后热处理: 保温温度(℃):N.A. 保温时间范围(h):N.A.

预热:

气体:

最小预热温度(℃):≥5℃

道间温度(℃):300

保护气

Ar

99.99

6~12

保持预热时间:N.A.

尾部保护气

N.A.

N.A.

N.A.

加热方式:N.A.

背面保护气

N.A.

N.A.

N.A.

电特性:

电流种类:

DC(直流),无脉冲(GTAW)

极性:

见下表

焊接电流范围(A): 见下表

电弧电压(V): 见下表

焊接速度(范围): 见下表

钨极类型及直径: 纯钨极或2%钍钨极/φ3mm

喷嘴直径(mm): φ9.0mm

焊接电弧种类(喷射弧、短路弧):N.A.

焊丝送进速度(m/min): N.A.

(按所焊位置和厚度,分别列出电流和电压范围,记入下表)

ER49-1 H08Mn2SiA

焊丝

其他:/

对接焊缝焊件焊缝金属厚度范围:不适用

角焊缝焊件焊缝金属厚度范围:≤6mm

耐蚀堆焊金属化学成分(%)

C

Si

WPS焊接工艺规程

Material thickness/outside diameter(mm): 20

焊材类别和牌号: ER70S-6

焊材特殊烘干规定: N/A

Filler metal classification and trade name:ER70S-6

Special baking or drying: N/A

(㎜/s)

热输入*

Heat input (KJ/mm)

Root 135

1.2

240-260 25-27

DCEP/+

/

5-6

0.72-1.27

fill

135

1.2

260-280 28-30

DCEP/+

/

5-6

0.87-0.91

cover 135

1.2

240-260 25-27

DCEP/+

/

5-6

0.72-1.27

Welding positions: PB

接头类型: 板 角焊缝

坡口制备和清理方法:N/A

Joint type: P FW

Method of preparation and cleaning: N/A

母材牌号及证书:GB/T1591 Q345B

母材厚度/规格(mm): 20

Parent material specification:

工艺编号:WPS-JH-MDX-01

工艺评定编号:PTC13.01682.5046

Welding procedure reference No.:WPS-JH-MDX-01 WPQR No. :PTC13.01682.5046

焊接方法:半自动 MAG/135

聚乙烯(PE)焊接实用工艺评定全参数

标准文档聚乙烯(PE)焊接工艺评定参数、试验及要求一、焊接工艺参数(一)热熔焊接关键工艺参数1. 热熔焊接工艺温度推荐的焊接工艺温度为200~235℃(见表1-1、表1-2),施工单位在实际施工中,可以根据具体施工环境和材料适当调整焊接温度。

2. 焊接压力与时间焊接压力与时间的关系见图1-1。

图1-1 热熔对接焊工艺曲线图图中:P1 —总的焊接压力,P1=P2+P 拖(MPa);P2 —焊接规定的压力(MPa);P 拖—拖动压力(MPa);t 1 —卷边达到规定高度的时间;t2 —焊接所需要的吸热时间(s)=管材壁厚(e)×10(s);t3 —切换所规定的时间(s);t 4 —调整压力到P1所规定的时间(s);t 5 —冷却时间(min )。

(1)焊接压力P1 和焊接规定的压力P2分别按下式计算:P1 P2 P拖S1 P0p2 S1S2P0附件1式中:S1 —管材的截面积( mm2), S 1=π×e×( d n- e);S2 —焊机液压缸中活塞的有效面积( mm2),由焊机生产厂家提供;P0 —作用于管材上单位面积的力( 0.15N/mm2);P 拖—拖动压力( MPa)。

(2) 吸热时间推荐的吸热时间等于管道元件的公称壁厚( mm)× 10(秒),由管道元件规格、壁厚确定。

当环境条件(温度、风力等)恶劣时,应当根据实际情况适当调整。

3. 热熔对接焊推荐的标准焊接工艺参数见表1-1、表1-2。

20注:以上参数基于环境温度为20℃。

实用文案(二)电熔承插焊接及电熔鞍型焊接的关键工艺参数包括电压、加热时间、冷却时间、电阻值。

电熔承插焊接及电熔鞍型焊接的关键工艺参数由管道元件制造单位提供。

二、焊接工艺评定试验及要求(一)热熔对接焊接工艺评定试验及要求见表1-3。

表1-3 热熔对接焊接工艺评定试验及要求( 二) 电熔承插焊接工艺评定试验及要求见表1-4表-电熔鞍形焊接工艺评定试验及要求三、焊接工艺评定试件数量均为2 组。

塑料焊接工艺标准

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于 本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 4219-2008 化工用硬聚氯乙烯(PVC-U)管材 GB/T 5836.2-92 建筑排水用硬聚氯乙烯管材 GB/T 13663-2000 给水用高密度聚乙烯(HDPE)管材 GB 15558.1-2003 燃气用埋地聚乙烯(PE)管道系统第 1 部分:管材 GB/T 18998.2-2003 工业用氯化聚氯乙烯(PVC-C)管道系统 第 2 部分:管材 GB/T 18742.2-2002 冷热水用聚丙稀管道系统 第 2 部分 管材 JB/T 10662-2006 无损检测 聚乙烯管道焊缝超声检测 HG/T ****-201* 塑料焊接工艺规程 HG/T ****-201* 塑料焊接试样 拉伸检测方法 HG/T ****-201* 塑料焊接试样 弯曲检测方法 QB/T 1929-2006 埋地给水用聚丙烯(PP)管材 QB/T 2490-2000 聚丙烯(PP)挤出板材 QB/T 2471-2000 聚乙烯(PE)挤出板材 QB/T 13520-1992 硬质聚氯乙烯(PVC)挤出板材 TSG D2002-2006 燃气用聚乙烯管道焊接技术规则 ASTM D3222 非改性PVDF模压、挤出及喷涂材料规范 ASTM F1673-04(2009) 聚偏氟乙烯(PVDF)腐蚀性废水排放管道系统规范 ASTM D3222 非改性聚偏氟乙烯(PVDF)模压、挤出及喷涂材料规范

塑料焊接工艺标准

1 范围

本标准规定了塑料热风焊、挤出焊、热熔焊和电熔焊的评定规则、合格指标和评定文件格式。 本标准适用于塑料、塑料衬里制特种设备(压力容器、压力管道)和常压容器、管道。

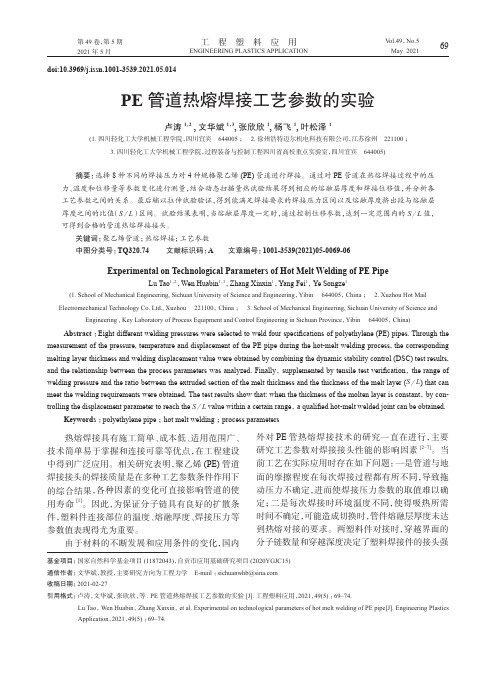

PE管道热熔焊接工艺参数的实验

工 程 塑 料 应 用ENGINEERING PLASTICS APPLICATION第49卷,第5期2021年5月V ol.49,No.5May 202169doi:10.3969/j.issn.1001-3539.2021.05.014PE 管道热熔焊接工艺参数的实验卢涛1,2 ,文华斌1,3, 张欣欣1, 杨飞1, 叶松泽1(1.四川轻化工大学机械工程学院,四川宜宾 644005; 2.徐州浩特迈尔机电科技有限公司,江苏徐州 221100;3.四川轻化工大学机械工程学院,过程装备与控制工程四川省高校重点实验室,四川宜宾 644005)摘要:选择8种不同的焊接压力对4种规格聚乙烯(PE)管道进行焊接。

通过对PE 管道在热熔焊接过程中的压力、温度和位移量等参数变化进行测量,结合动态扫描量热试验结果得到相应的熔融层厚度和焊接位移值,并分析各工艺参数之间的关系。

最后辅以拉伸试验验证,得到能满足焊接要求的焊接压力区间以及熔融厚度挤出段与熔融层厚度之间的比值(S /L )区间。

试验结果表明,当熔融层厚度一定时,通过控制位移参数,达到一定范围内的S /L 值,可得到合格的管道热熔焊接接头。

关键词:聚乙烯管道;热熔焊接;工艺参数中图分类号:TQ320.74 文献标识码:A 文章编号:1001-3539(2021)05-0069-06Experimental on Technological Parameters of Hot Melt Welding of PE PipeLu Tao 1,2,Wen Huabin 1,3,Zhang Xinxin 1,Yang Fei 1, Ye Songze 1(1. School of Mechanical Engineering, Sichuan University of Science and Engineering ,Yibin 644005, China ; 2. Xuzhou Hot Mail Electromechanical Technology Co. Ltd., Xuzhou 221100, China ; 3. School of Mechanical Engineering, Sichuan University of Science andEngineering , Key Laboratory of Process Equipment and Control Engineering in Sichuan Province ,Yibin 644005, China)Abstract :Eight different welding pressures were selected to weld four speci fications of polyethylene (PE) pipes. Through the measurement of the pressure, temperature and displacement of the PE pipe during the hot-melt welding process, the corresponding melting layer thickness and welding displacement value were obtained by combining the dynamic stability control (DSC) test results, and the relationship between the process parameters was analyzed. Finally , supplemented by tensile test veri fication , the range of welding pressure and the ratio between the extruded section of the melt thickness and the thickness of the melt layer (S /L ) that can meet the welding requirements were obtained. The test results show that: when the thickness of the molten layer is constant , by con-trolling the displacement parameter to reach the S /L value within a certain range , a quali fied hot-melt welded joint can be obtained.Keywords :polyethylene pipe ; hot melt welding ; process parameters热熔焊接具有施工简单、成本低、适用范围广、技术简单易于掌握和连接可靠等优点,在工程建设中得到广泛应用。

焊缝符号表示法

焊缝符号表示法

焊缝符号表示法是用来确定焊接过程中焊接部位、焊缝形状、用量及

焊接参数的一种标准化符号,是在图形图像不能容易表达出现焊接要

求时,用书写标准进行表达方式。

一、焊接部位:

1、圆弧头螺帽和宽字两种:用CF标注圆弧头螺帽,用WF标注宽字。

2、开口型式:用XX标注开口形式的焊接部位,其中XX的选择有常

见的V、U、Y等字母。

3、承台型式:用S,C,L等字母标注开口形式的焊接部位,其中X

的选择有交、突、圆拱等形状。

二、焊缝形状:

1、弯曲角度:用字母A标注焊缝的弯曲角度,A的取值范围是0°- 90°。

2、焊接角度:用字母B标注焊缝的焊接角度,B的取值范围是0°- 180°。

3、焊接宽度:用字母W标注焊接宽度,W的取值范围是——.

三、用量:

1、焊缝全长:用字母L标注焊缝的全长,L取值范围是——.

2、焊缝间距:用字母P标注焊缝的间距,P取值范围是——.

四、焊接工艺参数:

1、焊接电流:用字母I标注焊接电流值,I的取值范围——.

2、焊接时间:用字母T标注焊接时间,T的取值范围——.

3、焊接温度:用字母K标注焊接温度,K取值范围——.

4、倾斜角度:用字母D标注焊缝的倾斜角度,D的取值范围——.

以上是关于焊缝符号表示法的内容,它是一种标准化的符号,可以有效的表达出焊接要求,具体的还要根据实际的要求来确定。

希望我们在使用时能精炼此种符号表示法,以求更好的效果。

PWPS-焊接PWPS

DCreverse

无/NA

8-16cm/min

7-12l/min

5

单层

Single

MAG

ER316L

Φ0.8mm

30-70A

18-24V

直流反向

DCreverse

无/NA

8-16cm/min

7-12l/min

6

单层

Single

MAG

ER316L

Φ0.8mm

30-70A

18-24V

直流反向

DCreverse

18-24V

直流反向

DCreverse

无/NA

8-16cm/min

7-12l/min

3

单层

Single

MAG

ER316L

Φ0.8mm

30-70A

18-24V

直流反向

DCreverse

无/NA

8-16cm/min

7-12l/min

4

单层

Single

MAG

ER316L

Φ0.8mm

30-70A

18-24V

无/NA

编制Prepared by

审核

批准

无/NA

8-16cm/min

7-12l/min

焊材标准

Standardof materials

ISO14343

特殊衬垫或烘干

Special padding or drying

无/NA

保护气体

shielding gas

80%Ar + 20%CO2

焊丝标识

Wire identification

有/YES

从左至右

电弧焊焊接工艺参数

电弧焊焊接工艺参数1.4焊接工艺参数1. 4焊接工艺参数焊接工艺参数是指焊接时,为保证焊接质量而选定的诸物理量(例如:焊接电流、电弧电压、焊接速度、热输入等)的总称。

焊条电弧焊的焊接工艺参数主要包括焊条直径、焊接电流、电弧电压、焊接速度和预热温度等.1. 4. 1焊条宜径焊条直径是根据焊件厚度、焊接位置、接头形式、焊接层数等进行选择的.庁度较大的焊件,搭接和T形接头的焊缝应选用宜径较大的焊条。

对于小坡口焊件,为了保证底层的熔透,宜釆用较细宜径的焊条,如打底焊时一般选用O2.5mm或<P3.2mm焊条。

不同的焊接位置,选用的焊条直径也不同,通常平焊时选用较粗的0(4.0〜6・0)mm的焊条,立焊和仰焊时选用<P(3.2〜 4.0)mm的焊条;横焊时选用0(3.2〜5・0)mm的焊条.对于特殊钢材,襦要小工艺参数焊接时可选用小宜径焊条。

根据工件厚度选择时,可参考表3-20.对于承要结构应根据规定的焊接电流范围(根据热输入确定)参照表3-21焊接电流与焊条直径的关系来决定焊条宜径.1. 4. 2焊接电流焊接电流是焊条电弧焊的主要工艺参数,焊工在操作过程中需要调节的只有焊接电流,而焊接速度和电弧电压都是由焊工控制的.焊接电流的选择直接影响着焊接质量和劳动生产率.焊接电流越大,熔深越大,焊条熔化快,焊接效率也离,但是焊接电流太大时,飞溅和烟雾大,焊条尾部易发红,部分涂层要失效或助落,而且容易产生咬边、焊瘤、烧穿等缺陷,增大焊件变形,还会便接头热影响区晶粒粗大,焊接接头的韧性降低;焊接电流太小,贝9引弧困难,焊条容易粘连在工件上,电弧不稳定,易产生未焊透、未熔合、气孔和夹渣等缺陷,且生产率低。

因此,选择焊接电流时,应根据焊条类型、焊条直径、焊件厚度、接头形式、焊缝位置及焊接层数来综合考老。

tr先应保证焊接质址,其次应尽量采用较大的电流,以提高生产效率。

板用较的,T形接头和搭接头,在施焊环境温度低时,由于导热较快,所以焊接电流要大一些。

柴油加氢装置TP321高压管道焊接工艺

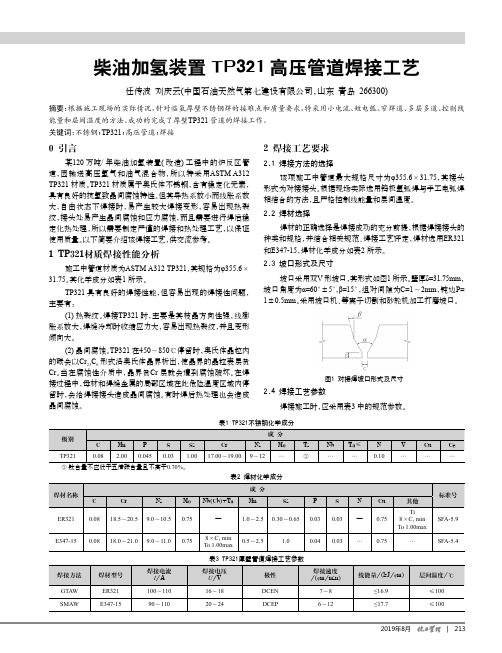

2 焊接工艺要求2.1 焊接方法的选择该项施工中管道最大规格尺寸为φ355.6×31.75,其接头形式为对接接头。

根据现场实际选用钨极氩弧焊与手工电弧焊相结合的方法,且严格控制线能量和层间温度。

2.2 焊材选择焊材的正确选择是焊接成功的充分前提,根据焊接接头的种类和规格,并结合相关规范、焊接工艺评定,焊材选用ER321和E347-15,焊材化学成分如表2所示。

2.3 坡口形式及尺寸坡口采用双V 形坡口,其形式如图1所示。

壁厚δ=31.75mm ,坡口角度为α=60°±5°,β=15°,组对间隙为C=1~2mm,钝边P= 1±0.5mm 。

采用坡口机、等离子切割和砂轮机加工打磨坡口。

图1 对接焊坡口形式及尺寸2.4 焊接工艺参数焊接施工时,应采用表3中的规范参数。

0 引言某120万吨/年柴油加氢装置(改造)工程中的炉反区管道,因输送高压氢气和油气混合物,所以特采用ASTM A312 TP321材质。

TP321材质属于奥氏体不锈钢,含有稳定化元素,具有良好的抗氢致晶间腐蚀特性。

但其导热系数小而线胀系数大,自由状态下焊接时,易产生较大焊接变形,容易出现热裂纹,接头处易产生晶间腐蚀和应力腐蚀,而且需要进行焊后稳定化热处理,所以需要制定严谨的焊接和热处理工艺,以保证使用质量。

以下简要介绍该焊接工艺,供交流参考。

1 TP321材质焊接性能分析施工中管道材质为ASTM A312 TP321,其规格为φ355.6×31.75。

其化学成分如表1所示。

TP321具有良好的焊接性能,但容易出现的焊接性问题,主要有:(1)热裂纹。

焊接TP321时,主要是其枝晶方向性强,线膨胀系数大,焊缝冷却时收缩应力大,容易出现热裂纹,并且变形倾向大。

(2)晶间腐蚀。

TP321在450~850℃停留时,奥氏体晶粒内的碳会以Cr 23C 6形式沿奥氏体晶界析出,使晶界的晶粒表层贫Cr 。

聚乙烯PE焊接工艺评定参数

聚乙烯(PE)焊接工艺评定参数————————————————————————————————作者: ————————————————————————————————日期:附件1聚乙烯(PE)焊接工艺评定参数、试验及要求一、焊接工艺参数(一)热熔焊接关键工艺参数 1.热熔焊接工艺温度推荐的焊接工艺温度为200~235℃(见表1-1、表1-2),施工单位在实际施工中,可以根据具体施工环境和材料适当调整焊接温度。

2.焊接压力与时间焊接压力与时间的关系见图1-1。

图中:P 1 — 总的焊接压力,P 1=P2+P 拖(MP a); P 2 — 焊接规定的压力(M Pa ); P 拖 — 拖动压力(MPa );t 1 — 卷边达到规定高度的时间;t 2 — 焊接所需要的吸热时间(s)=管材壁厚(e)×10(s); t 3 — 切换所规定的时间(s);t 4 — 调整压力到P 1所规定的时间(s); t 5 — 冷却时间(m in)。

(1)焊接压力P 1和焊接规定的压力P 2分别按下式计算:t 3 t 5t 4 t 2 t 1 总的焊接时间P 2P 拖P 1PT图1-1 热熔对接焊工艺曲线图201 2S PS p ⋅=拖P PP+=21式中:S1—管材的截面积(mm2), S1=π×e×(d n-e);S2—焊机液压缸中活塞的有效面积(mm2),由焊机生产厂家提供;P0—作用于管材上单位面积的力(0.15N/mm2);P拖—拖动压力(MPa)。

(2)吸热时间推荐的吸热时间等于管道元件的公称壁厚(mm)×10(秒),由管道元件规格、壁厚确定。

当环境条件(温度、风力等)恶劣时,应当根据实际情况适当调整。

3.热熔对接焊推荐的标准焊接工艺参数见表1-1、表1-2。

表1-1 SDR11管材焊接参数(热板表面温度:PE80=210±10℃;PE100=225±10℃)管径d n (mm) 管材壁厚e(mm)P2MPa压力=P1凸起高度h(mm)压力≈P拖吸热时间t2(sec)切换时间t 3(sec)增压时间t 4(sec)压力=P1冷却时间t 5(min)75 6.8 219/S21.0 68 <4<61090 8.2 315/S21.5 82 <4 <711110 10.0 471/S21.5100 <4 <714125 11.4 608/S21.5 114 <4<815140 12.7 763/S22.0127 <4 <1217160 14.5 996/S22.0 145 <5 <1319180 16.4 1261/S22.0 164 <<1421200 18.21557/S22.0 182 <5 <15 2322520.51971/S22.5 205 <5 <12 2625022.7 2433/S22.5 227<6<13 28280 25.53052/S22.5255 <6 <14 31315 28.6 3862/S23.0 286 <6 <15 35355 32.34906/S23.0 323 <7 <17 39续表管径dn(mm)管材壁厚e(mm)P2(Mpa)压力=P1凸起高度h(mm)压力≈P拖吸热时间t2(sec)切换时间t3(sec)增压时间t4(sec)压力=P1冷却时间t 5(min)40036.4 6228/S23.0 364 <7 <1944450 40.9 7882/S23.5 409 <8 <21 50500 45.5 9731/S23.5455 <8 <23 5556050.9 12207/S24.0 509 <9<25 61 630 57.315450/S24.0 573 <9 <29 67 注:以上参数基于环境温度为20℃。

聚乙烯(PE)焊接工艺评定参数

附件1聚乙烯(PE )焊接工艺评定参数、试验及要求一、焊接工艺参数 (一)热熔焊接关键工艺参数 1.热熔焊接工艺温度推荐的焊接工艺温度为200~235℃(见表1-1、表1-2),施工单位在实际施工中,可以根据具体施工环境和材料适当调整焊接温度。

2.焊接压力与时间焊接压力与时间的关系见图1-1。

图中:P 1 — 总的焊接压力,P 1=P 2+P 拖(MPa ); P 2 — 焊接规定的压力(MPa ); P 拖 — 拖动压力(MPa ); t 1 — 卷边达到规定高度的时间;t 2 — 焊接所需要的吸热时间(s )=管材壁厚(e)×10(s ); t 3 — 切换所规定的时间(s );t 4 — 调整压力到P 1所规定的时间(s ); t 5 — 冷却时间(min )。

(1)焊接压力P 1和焊接规定的压力P 2分别按下式计算:图1-1 热熔对接焊工艺曲线图201 2S PS p ⋅=拖P PP+=21式中:S1—管材的截面积(mm2), S1=π×e×(d n-e);S2—焊机液压缸中活塞的有效面积(mm2),由焊机生产厂家提供;P0—作用于管材上单位面积的力(0.15N/mm2);P拖—拖动压力(MPa)。

(2)吸热时间推荐的吸热时间等于管道元件的公称壁厚(mm)×10(秒),由管道元件规格、壁厚确定。

当环境条件(温度、风力等)恶劣时,应当根据实际情况适当调整。

3.热熔对接焊推荐的标准焊接工艺参数见表1-1、表1-2。

表1-1 SDR11管材焊接参数注:以上参数基于环境温度为20℃。

表2 SDR17.6管材的焊接参数注:以上参数基于环境温度为20℃。

(二)电熔承插焊接及电熔鞍型焊接的关键工艺参数包括电压、加热时间、冷却时间、电阻值。

电熔承插焊接及电熔鞍型焊接的关键工艺参数由管道元件制造单位提供。

二、焊接工艺评定试验及要求(一)热熔对接焊接工艺评定试验及要求见表1-3。

PWT自动根焊+药芯半自动焊管道焊接工艺

艺进 行 了研究 。

在输 油 ( 管道 工 程 建 设 中 , 同的 焊 接工 艺 气) 不

将会 直接 影 响管道 施工 的进 度 、 质量 和经 济效 益 , 所 以应 加 强 对 实 用 、 效 的 管 道 焊 接 工 艺 的 研 究 。 高

b d db

图 2 硬度 测 点

第 2 7卷 第 1 2期

孙 亮等 : wT 自动 根 焊 +药 芯 半 自动 焊 管 道 焊 接 工 艺 P

・5 ・ 5

S 1 1 P T根 焊 + 药芯 半 自动 焊 8 L 31 w 9

9 8

9 5

12 0

7 5

8 0

7 7

采 用 复合坡 口型式 ( 图 1 , 口用 P M3 4 见 )坡 F 60 管端 坡 口整形机 进行 加工 。

无 间 隙组对 时错边 量应 低于 1 2mm。 .

三、 焊接工艺参数

1 一

S 管件清 理 、

:

P WT C . 2 全 位 置 自 动 根 焊 , 焊 焊 丝 - WS 0 根

油

气

储

运

机配 L 2 P送 丝机 。 N一3

4 坡 口型 式 、

等 杂质 , 将管 端 1 范 围 内螺 旋焊缝 或 直缝余 高 0mm

打磨 掉 , 并平 滑过 渡 。 6 管件 组对 、 采 用 P — WS 0 wT C . 2自动 焊 机 进 行 根 焊 , 口 管

焊接 工艺 进行 了力 学 性 能 、 温 冲击 及 硬 度测 试 试 低 验( 硬度 测点分 布见 图 2 , ) 试验 结果 ( 表 5 表 7 见 ~ )

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

P+T焊接设备对不锈钢产品工艺的要求

一、P+T焊接设备:

该设备由纵缝机、环缝机组成,适用于碳钢、不锈钢以及某些有色金属对接焊接。

纵缝机参数:

1、3-8mm 可不开坡口直接焊接,对于较薄板直接用等离子不填丝焊接;

8-14mm 板厚要求开坡口等离子焊接,然后用填丝盖面。

拖罩保护焊缝。

2、工件精度要求:

焊缝直线度要求10m长直线度误差≤2mm(直线度不能保障时,可通过摄像监控系统调整焊枪位置)

对接间隙≤1/10T(T 为试件板厚)且不大于0.5mm

错边≤0.2T(T 为试件板厚)且不大于1mm

3.工作对象

①直径范围:φ1500~φ3200mm

②工件壁厚:2-14mm(一次熔透8mm,大于8mm需开坡口填丝)

③工件长度:≤2500 mm

④工件材质:不锈钢、碳钢、钛基合金等

工件施焊端面采用机械加工,拼缝要求规则均匀

4.设备参数

可夹持最小壁厚:2mm

可夹持最大壁厚:14mm

焊枪行走速度:100-3000mm/min

跟踪滑板速度:≤200mm/min

液压升降台承载:≤6T

一、设备的用途:

等离子环缝焊接系统用于各类碳钢\合金钢(碳钢、不锈钢、钛基合金等)环缝焊接,采用等离子焊接工艺,壁厚8mm以下可不开坡口直接焊接一次性单面焊双面成形。

对于较薄板直接用等离子焊接;对于8mm 板厚以上视情况采用等离子添丝焊接的方式。

焊接时正面有拖罩保护焊缝,反面有背气保护系统

设备采用一套飞马特等离子焊接系统和一套KM4030焊接操作机,一套视频系统,一套20T可调式滚轮架,采用等离子高效焊接,实现工件的环缝焊接。

电控系统部分以三菱PLC为控制核心,能够准确控制设备的各种动作,操作盒上安装有触摸屏,便于修改各项控制参数,使用安全可靠,故障率低。

1、焊接成型工艺:

2-8mm 可不开坡口直接焊接,对于较薄板直接用等离子不填丝焊接;

8-14mm 板厚要求开坡口等离子焊接,然后用TIG填丝盖面。

拖罩保护焊缝。

2、工件精度要求:

焊缝直线度要求10m长直线度误差≤2mm(直线度不能保障时,可通过摄像监控系统调整焊枪位置)

对接间隙≤1/10T(T 为试件板厚)且不大于0.5mm

错边≤0.2T(T 为试件板厚)且不大于1mm

3.工作对象

①直径范围:φ1500~φ3200mm

②工件壁厚:2-14mm(一次熔透8mm,大于8mm需开坡口填丝)

③工件长度:≤2500 mm

④工件材质:不锈钢、碳钢、钛基合金等

工件施焊端面采用机械加工,拼缝要求规则均匀

筒体转动时不能因自身刚性不好,造成有颤动等影响焊接的现象

⑦清理焊接区内的油污、锈蚀、涂层等表面附着物

二、设备参数:

1.焊枪行走速度:100-3000mm/min

2.跟踪滑板速度:≤200mm/min

3.操作机升降行程:4000mm

4.操作机升降速度:960mm/min

5.操作机横向伸缩速度: 100-1000mm/min(无级调速)

6.操作机横向行程:3000mm

7.横梁端部负载:300Kg

8.滚轮架最大承载能力:20T(一主二从);

9.滚轮线速度: 100~1000mm/min(无级可调);

1、筒体纵环缝坡口在刨边机上进行加工,加工完成后的筒节板料保证端口周正,对角线公差为±1mm,四角垂直度≤1mm。

2、筒体纵缝在卷制时,须预弯。

组对完成的纵缝保证圆滑过渡且平整,错边量≤1mm。

3、焊缝两侧打磨清理氧化膜、油污至少20mm。

4、焊缝组对点焊时,应尽量保证焊肉小,最好自熔点焊,每隔50mm 左右点焊1处。

5、组对完成的纵缝两端必须带引弧板,引弧板上开制如图1所示的缺口,以便在焊接前校正筒体纵缝。

如图1

6、换完保护气、离子气后,在下一次焊接前,通入保护气一段时间,排尽输送保护气管子内的空气,否则,焊缝表面氧化,发黑,影响质量。

7、8mm及以下厚度板不需要开制坡口可一次性焊透,如图1。

8、8mm-14mm的板可开制V型外坡口,钝边6mm为佳,如图2。

70°

9、纵缝机焊接筒体的尺寸330(内径)-3500(外径)mm,纵缝长度≤3000mm。

10、保护气、离子气(Ar)纯度保证在99.99%以上,否则焊缝表面氧化,发黑,影响质量。

11、电源种类极性:直流正接。

六类气体流量如下:

①PAW 离子气:4.0-4.5L/min

②PAW 保护气:1.0-1.5 L/min

③PAW拖罩保护气:2.0-2.5 L/min

④TIG保护气:12-15 L/min

⑤TIG拖罩保护气:2.0-2.5 L/min

⑥背面保护气:25 L/min

焊接参数如下:

PAW: I=190-240A,U=23-26

TIG: I=230-265A, U=11-13V

行走速度v=160-230mm/min

送丝速度v=800-1500mm/min。