影响局部腐蚀的结构因素

建筑类毕业论文设计混凝土结构钢筋腐蚀的影响因素及防护论文

混凝土结构钢筋腐蚀的影响因素及防护摘要:钢筋混凝土结构从出现到21世纪,经历了比较久的发展时期,并且依旧占据着建筑结构中最重要的一部分。

然而,近年来的工程实际情况表明,在役钢筋混凝土结构因为耐久性问题而引起破坏的现象越来越严重,因此,有必要对钢筋锈蚀对混凝土结构耐久性的影响做研究。

尤其是混凝土中影响钢筋锈蚀的因素和针对这些因素所采取的措施。

关键词:混凝土结构;耐久性;钢筋锈蚀;预防措施Factors Influencing The Corrosion ofSteel In Concrete And Its ProtectionAbstract:From being create to twenty-first century,Reinforced concrete structure experienced a period of development for a long time, and still plays the most important part of the building structure. However, the actual situation of the project shows that in recent years, the damage caused by durability problems in existing reinforced concrete structure is more and more serious, which is leaded by the orrosion of steel bar give a large part. Therefore, it is necessary to do research on the influence of reinforcement corrosion on the durability of concrete structures. Especially the influence factors of steel corrosion in concrete and the measures taken in response to these factors.Keywords:reinforced concrete structure;durability;corrosion;prevention measures0 引言最开始人们认为,钢筋混凝土结构很好地结合了钢筋与混凝土材料的优点,可模性好、可塑性强、整体性好、耐久性好、后期维护费用较低以及易于就地取材等诸多优点使得当今世界上的建筑大多选择采用钢筋混凝土结构。

5 局部腐蚀

氧 浓 8 度 升 6 毫 克

4 2

缝隙宽度: 1

2 3

Байду номын сангаас

3.5mm

2.7mm 2.0mm

-0.9

铝合金

-0.7

( / )

-0.5

1 2

-0.1

0

3 0 12 24 36 48

0.1

2

4

6 8 氧浓度(毫克/升)

时间(小时)

缝隙内海水中氧浓度的变化

玻璃-钛缝隙

海水中氧的浓度对铝合金 和钛合金电位的影响

• • • • • • 1.中性盐雾试验(NSS) 35℃,NaCl浓度50g/L,pH7,连续喷雾 2.醋酸盐雾试验(ASS) 在NSS的盐水中加入适量冰醋酸,pH3.2 3.铜加速醋酸盐雾试验(CASS) 在ASS溶液中加入0.26g/L CuCl2.H2O

pH值

在较宽的pH值范围内,孔蚀电位Eb与溶液pH值 关系不大。当pH﹥10,随PH值升高,孔蚀电位增 大,即在碱性溶液中,金属孔蚀倾向较小。 温度 温度升高,金属的孔蚀倾向增大。当温度低于某 个温度,金属不会发生孔蚀。这个温度称为临界 孔蚀温度(CPT) ,CPT愈高,则金属耐孔蚀性能 愈好。

溶液中阳离子和气体

• 氧化性金属阳离子:Fe 3+、Cu 2+等与侵 蚀性Cl—等共存时,它们的电位往往高于 点蚀电位,如同溶液中的O2等氧化剂一 样,是有效的阴极去极化剂,因此可以 促进点蚀。因此FeCl3、CuCl2等常用于点 蚀的加速腐蚀实验。

5.3 缝隙腐蚀

缝隙腐蚀是指腐蚀破坏发生在金属表面上的缝 隙部位,在缝隙内区域,腐蚀破坏形态可以是 蚀孔,蚀坑,也可能是全面腐蚀。 • 缝隙种类 (1) 机器和设备上的结构缝隙 (2) 固体沉积(泥沙、腐蚀产物等)形成的缝隙。 (3) 金属表面的保护模 (如瓷漆、清漆、磷化层、 金属涂层)与金属基体之间形成的缝隙。

第六章 局部腐蚀

蚀孔形核敏感位置

金属材料表面成分和组织的不均匀性,表面钝化膜在某些部位较为薄弱, 这些部位成为蚀孔容易形核的部位: 晶界:晶界析出碳化铬导致晶界贫铬;位错,金属材料表面露头的位错是产 生点蚀的敏感部位 非金属夹杂:硫化物 硫化物夹杂是碳钢、低合金钢、不锈钢以及Ni等材料萌生点蚀最敏感的位 置。

在Cl-、Br- 、I-三种离子中,Cl-对点蚀电位的影响最大。

3) 介质温度的影响: 随介质温度的提高,不锈钢点蚀电位降低; 在含氯介质中,各种不锈钢都存在临界点蚀温度 (CPT ),在这一温度点蚀几率增大,随温度升高,点蚀 易产生并趋于严重。 4) 溶液pH的影响: 当pH<10时,影响较小;当pH>10后,点蚀电位上升。 5) 介质流速的影响: 静止或滞留的溶液,易产生孔蚀。流速增大,点蚀倾 向降低。 对不锈钢有利于减少点蚀的流速为1m/s左右。当流速进 一步增大,出现湍流时,钝化膜被破坏,孔蚀随之严重。

点蚀发生的条件

点蚀的发生要满足材料、介质和电化学 三个方面的条件: 1)材料条件:

点蚀多发生在表面容易钝化的金属材料上(如不锈钢、 Al及Al合金)或表面有阴极性镀层的金属上(如镀Sn、Cu或 Ni的碳钢表面)。 原因:当钝化膜或阴极性镀层局部发生破坏时,未破坏 区和破坏区的金属形成了大阴极、小阳极的“钝化-活化腐 蚀电池”,使腐蚀向基体纵深发展而形成蚀孔。

(3) 面积效应:

对于氧浓差极化控制的吸氧腐蚀,电偶电流ig与阴 极金属的面积S2成正比,阴极金属的面积S2越大,则 电偶电流越大

大阴极加速电偶腐蚀示意图

4. 防止电偶腐蚀的措施

★设计和组装: *首先应避免“小阳极-大阴极”的组合; *其次是尽量选择在电偶序中位置靠近的金属进行 组装; *在不同的金属部件之间采取绝缘措施; *可以选择价廉的材料做成易于更换的阳极部件。

3--全面腐蚀与局部腐蚀

蚀孔出现的特定点称为点蚀源。

形成点蚀源所需要的时间为诱导时间,称孕育期。 孕育期长短取决于介质中Cl-的浓度、pH值及金 属的纯度.一般时间较长。Engell等人认 为.孕育期的倒数与Cl-浓度呈线性关系:

1/τ = K[Cl-]

(3-4)

Cl- 浓度在一定临界值以下不发生点蚀。

C点蚀坑的生长

的点蚀孔继续长大: 2)Ebr>E>Ep,不会形成新的点蚀扎,但原有的

点蚀孔将继续扩展长大; 3) E≤Ep,原有点蚀孔全部钝化,不会形成新的

点蚀孔。 Ebr值越正耐点蚀性能越好。 Ep与Ebr值越接近,钝化膜修复能力愈强。

B 点蚀源形成的孕育期

点蚀包括点蚀核的形成到金属表面出现宏观可见 的蚀孔。

D点蚀程度

点蚀程度可用点蚀系数或点蚀因子来表示:

点蚀系数=最大腐蚀深度/平均腐蚀深度

点蚀因子= P/d

图3-3 最深点蚀、平均侵蚀深度及点蚀 因子的关系。

3.2.3 影响点蚀的因素及预防措施

3.2.3.1 材料因素

1)合金元素的影响 不锈钢中Cr是最有效提高耐 点蚀性能的合金元素。

随着含Cr量的增加,点蚀电位向正方向移动。 如与Mo、Ni、N等合金元素配合,效果最好。

在敏化温度温度范围内继续延长时间,即长 时间回火处理,将发生碳化物的聚集,晶间 腐蚀将逐渐消除,如图3-8(e)。

3.4.2.2 贫化理论

认为晶间腐蚀是由于晶界析出新相,造成晶界附 近某一成分的贫乏化。

如奥氏体不锈钢回火过程中(400-800℃)过饱 和碳部分或全部以Cr23C6形式在晶界析出。

3.1.2 全面腐蚀速度及耐蚀标准

人们关心的是腐蚀速度。知道准确的腐蚀速度, 才能选择合理的防蚀措施及为结构设计提供依据。 全腐速度也称均匀腐蚀速度,常用表示方法有重 量法和深度法。

腐蚀复习提纲 (1)

题型:填空,名词解释,简答题,分析题第1章金属电化学腐蚀基本理论1.掌握腐蚀的定义与分类。

腐蚀—指材料由于环境作用引起的破坏或变质。

金属腐蚀—指金属表面与周围介质发生化学或电化学作用而遭受破坏的现象。

按腐蚀机理金属腐蚀可分为化学腐蚀、电化学腐蚀、物理溶解三大类。

按破坏的特征金属腐蚀可分为全面腐蚀、局部腐蚀。

2.化学腐蚀:金属与电介质直接发生化学作用而引起的破坏。

腐蚀介质直接与金属表面的原子相互作用而产生腐蚀,没有电流产生,为单纯的氧化还原反应。

电化学腐蚀:金属表面与电解质水溶液或熔盐所形成局部电池所产生的腐蚀。

表现为阳极失去电子,阴极得到电子以及产生电流。

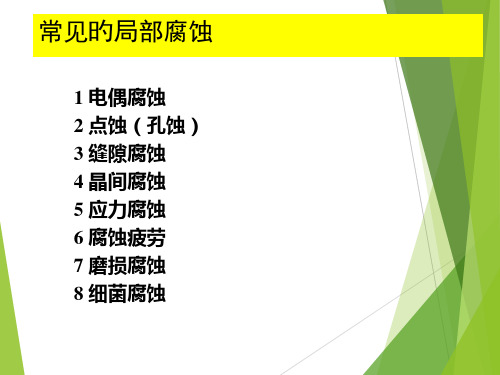

3.熟练掌握常见的局部腐蚀类型。

应力腐蚀破坏:拉应力与腐蚀介质联合作用发生开裂破坏。

腐蚀疲劳:腐蚀介质与交变应力或脉冲应力作用下产生的腐蚀。

磨损腐蚀:摩擦副在腐蚀介质中产生的腐蚀。

孔腐蚀:腐蚀集中在某些活性点上,蚀孔直径等于或小于蚀孔深度。

晶间腐蚀:腐蚀沿晶间进行,使晶粒间失去结合力,金属强度急剧降低。

缝隙腐蚀:发生在铆接、螺纹连接、焊接接头、密封垫片等缝隙处的腐蚀。

电偶腐蚀:在电解液中,异种金属接触时,电位较正金属促使电位较负的金属加速其腐蚀。

4.掌握金属腐蚀的历程。

金属腐蚀的本质就是金属与周围介质作用变成化合物的过程,即氧化还原反应。

根据氧化还原反应发生的条件不同,将金属的腐蚀历程分为两种类型:化学腐蚀(Chemical corrosion),其特点是氧化剂直接与金属表面的原子碰撞,化合而形成腐蚀产物,即氧化还原在反应粒子相碰撞的瞬间直接于碰撞的反应点上完成。

例如高温气体中活泼金属的初期氧气过程。

电化学腐蚀(Electrochemical corrosion),其特点是金属的腐蚀存在两个同时进行却相互独立的氧化还原过程,即阳极反应(anode reaction)和阴极反应(cathode reaction)。

例如锌在含氧中性水溶液中的腐蚀。

局部腐蚀

点腐蚀(孔蚀):金属材料接触某些溶液,表面上 产生点状局部腐蚀,蚀孔随时间的延续不断地加深, 甚至穿孔的一类腐蚀。 通常点蚀的蚀孔很小,直径比深度小得多。蚀孔的 最大深度与平均腐蚀深度的比值称为点蚀系数。此 值越大,点蚀越严重。一般蚀孔常被腐蚀产物覆盖, 不易发现,因此往往由于腐蚀穿孔,造成突然性事 故。

Байду номын сангаас

敏化热处理:

不锈钢的晶间腐蚀常常是在受到不正确的热处理后发 生的,使不锈钢产生晶间腐蚀倾向的热处理叫做敏化 热处理。奥氏体不锈钢的敏化热处理范围为450C— 850C。当奥氏体不锈钢在这个温度范围较长时间加 热(如焊接)或缓慢冷却,就产生了晶间腐蚀敏感性。

以加热温度(T)和加热时间(T)为纵、横坐标的图上 发生晶间腐蚀的区域的边界称为TTS曲线(S表示晶 间腐蚀敏感性)

----局部金属腐蚀

小组成员:蔡乐娟、商健 郭珩、胡正、杨晗

局部腐蚀总述 电偶腐蚀 晶界腐蚀 小孔腐蚀 缝隙腐蚀

局部腐蚀是指金属表面上各部分的腐蚀程度存在明 显差异的腐蚀情况,特别是金属表面上一小部分表 面区域的腐蚀速度和腐蚀深度远大于整个表面上平 均值的腐蚀情况。 局部腐蚀的电化学条件:局部表面区域的金属阳极 溶解速度明显大于其余表面区域的金属阳极溶解速 度(必要条件);并且腐蚀过程本身的影响不会减 弱甚至还会加强不同表面区域阳极溶解速度的差异 (充分条件)。

对于000Cr18Ni14Mo2.8不锈钢 α=1,β=-0.5

电位对诱导期的影响

温度对诱导期的影响

环状阳极极化曲线上的特征电位Eb和Ep可以用来表 示金属的孔蚀倾向。Eb称为击穿电位或孔蚀电位, Ep称为孔蚀保护电位。 Eb、Ep愈正,Eb与Ep相差愈小(滞后环面积愈小),则 金属材料发生孔蚀的倾向愈小,耐孔蚀性能愈好。

影响金属腐蚀的因素

• 在碱性溶液中,金属常有钝化的情况发生,腐蚀速度下 降;对于两性金属,在强碱性溶液中,腐蚀速度再次增 加。

• ㈢ 温度

• 腐蚀过程中的阳极与阴极反应的速度均随温度的上 升而增加

• 温度升高还使得金属的钝性发生改变,使钝化变得 困难甚至不能钝化。 18-8钢室温下在浓硝酸中钝化, 但在温度高时将钝化消失。

图2-15 筒体底部嵌入筒体时 的焊接

2.换热器防腐蚀结构设计

• (1)管与管板的胀接 • (2)管与管板的焊接 • (3)导向板(折流板)上的管孔 • (4)不锈钢管与碳钢管板的连接 • (5)伸出管板的立式列管 • (6)拱形管板立式列管换热器 • (7)立式列管换热器壳程的排气 • (8)列管换热器壳程进料端的缓冲板或防冲板

❖ 气态甲烷导致内部诱发微裂纹,甚至在钢材 表面产生鼓泡

• 素钢的开始脱碳温度在常压下大约为310℃-320℃, 在高压下将大大低于这个温度

• 不同成分的钢材,查出开始发生氢腐蚀----脱碳的最 低温度

• (二)一氧化碳气体的腐蚀 • 在一般温度和压力下,CO体并不是一种腐蚀性气体,

只是当压力和温度同时增大的情况下,CO气体才变 成一种腐蚀性气体 .

• 温度分布的不均匀,常对腐蚀反应有极大影响。例 如,热交换器中,通常高温部位成为阳极而腐蚀加 速。

• ㈣ 流速 • 一般地说,流速增大,腐蚀加快。 • ㈤ 溶解盐与阴、阳离子 • 溶于水中的盐类对金属腐蚀过程的影响较为复杂。

(P29) • ㈥ 石油化工原生产中的主要腐蚀介质 • 影响原油腐蚀性四参数: • ⑴ 盐含量 • 原油中的盐含量越低越好,这就要求在石油加工中

• 高温下从循环气中分解出来的氮,扩散到钢材中形 成又硬又脆的氮化物,虽在晶界脱碳后,会引起微 隙,氮即向微隙中渗入,在钢内形成氮化物,导致 氮化腐蚀,使钢的冲击韧度大大降低。

影响腐蚀的结构因素

第五节影响腐蚀的结构因素一、力学因素(一)应力腐蚀破裂(SCC):简称应力腐蚀在拉应力和腐蚀性介质联合作用下,以显著速率发生和扩展的一种开裂破坏1.应力腐蚀产生条件应力腐蚀是:应力与腐蚀介质综合作用的结果。

⑴应力的性质必须是拉应力,而压应力的存在不仅不会引起SCC,甚之可以使之延缓。

拉应力的来源:①工作应力;②制造加工过程的应力;譬如剪、冲、切削等冷加工;锻造、焊接、热处理;以及装配过程;都会产生残余应力。

残余应力造成的SCC事故,远高于工作应力所占的比例,其中尤以焊接应力为最。

※有效应力(指工作应力与残余应力之和)如果有效应力<某一应力水平,就不会发生SCC。

如图.应力腐蚀特点:①应力值越大,到达破裂的时间越短。

②SCC往往是在结构尺寸变化不大,亦即均匀腐蚀甚微的情况下发生的。

③属脆性断裂(即使材料塑性很好)。

⑵环境因素产生SCC的另一重要条件是(包括腐蚀介质性质、浓度、温度)发生腐蚀时:材料与其对应的环境条件是特定的;即只有材料和环境,满足特定组合时,才能发生这类腐蚀破坏。

最早发现的这种特定组合为数不多,例如:“黄铜-氨溶液”、“奥氏体不锈钢-含Cl-溶液"、"碳钢-OH-溶液等;2. 应力腐蚀机理目前要提出一个统一的理论尚有困难。

解释SCC机理的学说很多,如电化学阳极溶解理论、氢脆理论、膜破裂理论以及应力吸附破裂理论等等。

下面仅对电化学阳极溶解理论作扼要介绍。

①认为合金中,存在一条阳极溶解的“活性途径”;腐蚀沿这些途径优先进行,阳极侵蚀处就形成狭小的裂纹或蚀坑。

②小阳极的裂纹内部与大阴极的金属表面构成腐蚀电池:大阴极→耗氧反应腐蚀产物→碱性金属氧化物;③裂纹中形成闭塞电池:④裂纹尺寸很小,内部的溶液不易与外部发生对流交换,溶液将不断浓缩,浓缩的电解质溶液水解而被酸化(生成HCI):⑤促使裂纹尖端的阳极快速溶解;⑥在应力作用下,使裂纹不断扩展,直至破裂。

活性途径:主要是:晶粒边界,塑性变形引起的滑移带以及由于应变引起表面膜的局部破裂等处。

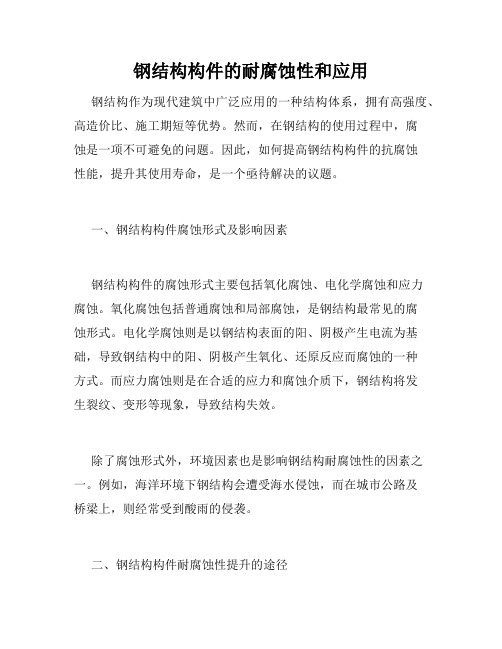

钢结构构件的耐腐蚀性和应用

钢结构构件的耐腐蚀性和应用钢结构作为现代建筑中广泛应用的一种结构体系,拥有高强度、高造价比、施工期短等优势。

然而,在钢结构的使用过程中,腐蚀是一项不可避免的问题。

因此,如何提高钢结构构件的抗腐蚀性能,提升其使用寿命,是一个亟待解决的议题。

一、钢结构构件腐蚀形式及影响因素钢结构构件的腐蚀形式主要包括氧化腐蚀、电化学腐蚀和应力腐蚀。

氧化腐蚀包括普通腐蚀和局部腐蚀,是钢结构最常见的腐蚀形式。

电化学腐蚀则是以钢结构表面的阳、阴极产生电流为基础,导致钢结构中的阳、阴极产生氧化、还原反应而腐蚀的一种方式。

而应力腐蚀则是在合适的应力和腐蚀介质下,钢结构将发生裂纹、变形等现象,导致结构失效。

除了腐蚀形式外,环境因素也是影响钢结构耐腐蚀性的因素之一。

例如,海洋环境下钢结构会遭受海水侵蚀,而在城市公路及桥梁上,则经常受到酸雨的侵袭。

二、钢结构构件耐腐蚀性提升的途径1. 打造合适的防腐保护层防腐保护层是保护钢结构的重要部分,其在一定程度上可以提高钢结构的耐腐蚀能力,防止结构受到氧化或其他类型腐蚀损害。

常见的防腐保护层包括涂层、电镀和热浸镀。

其中,涂层是膜层涂覆在钢结构表面,主要能保护结构表面不受化学反应的损伤。

但是,非正常的损伤或划伤将导致表面膜层失效,这时候,黄蜡、沥青复合膜、黏土材料和玻璃钢复合膜等为表面涂层提供了新的选择。

而电镀和热浸镀则可以使铬、锌等金属镀到钢板上形成保护层。

2. 选择合适的材料在钢结构的设计过程中,材料的选择是非常关键的。

钢结构的材料可以根据其腐蚀状况分为常规钢材和耐蚀钢材。

耐蚀钢材可以作为钢结构或钢构件的一种重要材料,不仅在防止结构腐蚀方面优势独特,而且还有较高的塑形性和抗风力作用。

但是,耐蚀钢的使用与钢材普遍存在的问题有着密切关系。

由于其品种和规格不同,也会导致在贮存、运输和加工过程中出现问题。

3. 修补及更换由于耐蚀钢材成本较高,因此钢结构外受损时,对其的修补尤其重要。

最常见的修补方式是采用堆焊,即在损坏表面上焊上一层新的金属,形成保护层。

金属电化学腐蚀基本原理 第二章-1

1

当载荷逐渐增大,σ达到某一临界值σc,构件中裂缝将发生急速的 失稳扩展而脆断。此时与σc相对应的K1c称为材料的“断裂韧性”,

它与试件的形状和尺寸无关,是表示材料固有韧性的特性值,反映

有裂纹材抖对破裂的实际抗力,可以通过实验测定。 在腐蚀环境中具有裂缝的试件的应力场强度因子K1同样存在一个临 界值K1SCC,称为应力腐蚀破裂临界强度因子,K1SCC低于K1c。

2

影响腐蚀的结构因素

— 过程装备腐蚀与防护

2

影响腐蚀的结构因素

(3) 采用合理的热处理方法消除残余应力,或 改善合金的组织结构以降低对SCC的敏感性

采用退火处理消除内应力:钢铁在500 ~ 600 oC处理0.5

~ 1 h,然后缓慢冷却;奥氏体不锈钢可以加热到900 oC

左右再缓冷。但高温处理有可能引起金属表面氧化,形

无应力存在下的局部腐蚀速度(如孔蚀等),

— 过程装备腐蚀与防护

2

影响腐蚀的结构因素

• 应力腐蚀破裂裂纹形貌:应力腐蚀裂纹形态有 晶间型、穿晶型和混合型三种。混合型是以一 种形态为主,支缝中出现另一种形态。

— 过程装备腐蚀与防护

2

影响腐蚀的结构因素

不同的金属一环境体系,将出现不同的裂纹形态, SCC裂纹起源于表面,裂纹的长宽不成比例,可相 差几个数量级,裂纹扩展方向多垂直于主拉伸应力 方向,裂纹一般呈树状。 不同的材料有不同的破裂方式:碳钢、高强钢、 铝合金、铜合合多半是沿晶间断裂,奥氏体不锈钢、 镁合金大多是穿晶型,钛合金为为混合型。 裂纹断口的形貌,宏观上属于脆性断裂,即使塑 性很高的材料也是如此。 但从微观上观察,在断裂面有塑性流变痕迹。断 面有裂纹分叉现象,断面形貌呈海滩条纹、羽毛状、 撕裂岭、扇子形和冰糖块等征状。

第三章 局部腐蚀

18 Cr) 缝隙 CPT Mo

流动状态

在流动介质中金属不容易发生孔蚀, 在流动介质中金属不容易发生孔蚀, 而在停滞液体中容易发生, 而在停滞液体中容易发生,这是因为介质 流动有利于消除溶液的不均匀性,所以输 流动有利于消除溶液的不均匀性, 送海水的不锈钢泵在停运期间应将泵内海 水排尽。 水排尽。

在钝态金属表面上,蚀孔优先在一些敏感位置 在钝态金属表面上,蚀孔优先在一些敏感位置 上形成,这些敏感位置(即腐蚀活性点)包括 包括: 上形成,这些敏感位置 即腐蚀活性点 包括: 晶界(特别是有碳化物析出的晶界 特别是有碳化物析出的晶界), 晶界 特别是有碳化物析出的晶界 ,晶格缺陷 。 特别是硫化物 硫化物,如 非金属夹杂 特别是硫化物 如FeS、MnS,是 、 , 最为敏感的活性点。 最为敏感的活性点。 钝化膜的薄弱点 如位错露头、划伤等)。 的薄弱点(如位错露头 钝化膜的薄弱点 如位错露头、划伤等 。 孕育期: 孕育期:1/τ=K[Cl-]

几

25-13-1MO-N

与 海 水 温 度 的 关 系

种 不 锈 钢 的 孔 蚀 电 位

( ( ( ( 系 ) ) ) )

蚀 1.6 电 位 (伏 1.2 ) 0.8

孔

孔蚀临界Cl 离子浓度与 孔蚀临界Cl-离子浓度与Cr 含量的关系

[H+]=iN 孔蚀临界Cl 孔蚀临界 -离 铬含量(%) 铬含量( ) 子浓度(N) 子浓度( )

缝隙形成

机器和设备上的结构缝隙 机器和设备上的结构缝隙 结构 固体沉积 泥沙 腐蚀产物等)形成的缝 固体沉积(泥沙、腐蚀产物等 形成的缝 沉积 泥沙、 隙。 金属表面的保护模 如瓷漆 清漆、 如瓷漆、 金属表面的保护模 (如瓷漆、清漆、磷 化层、金属涂层)与金属基体之间形成的 化层、金属涂层 与金属基体之间形成的 缝隙。 缝隙。

常见的局部腐蚀

常见旳腐蚀性细菌

(1)喜氧菌(嗜氧性菌) 嗜氧菌引起旳腐蚀,经常是它们产生旳代谢产物具

有腐蚀性。如氧化铁杆菌常与硫杆菌共生,它能够把二 价铁氧化成三价铁:

4Fe(OH)2 + 2H2O +O2= 4Fe(OH)3 依托这个反应取得生长代谢所需能量。生成旳三价铁能 够使硫化物氧化成硫酸盐。

(2)厌氧菌 硫酸盐还原菌(SRB),将硫酸盐还原为硫化物,

小孔腐蚀发展阶段示意图

点蚀发生于易钝化旳金属。因为钝化旳表面一般存在 局部缺陷,某些破坏钝化膜旳活性离子(主要是卤素离子) 与配位体易于吸附在这些部位,引起钝化膜旳局部破坏。此 时,微小破口处暴露旳金属成为阳极,周围钝化膜成为阴极。 阳极电流高度集中使腐蚀迅速向内发展,形成蚀孔。

蚀孔形成后,孔外被腐蚀产物堵塞,内外旳对流和扩 散受到阻滞,孔内形成独特旳闭塞区(闭塞阳极),孔内旳 氧迅速耗尽,只剩余金属腐蚀旳阳极反应,阴极反应完全移 到孔外进行。所以孔内不久积累了带正电旳金属离子并发生 水解,产生旳H+使pH降低。为了保持电中性,带电旳Cl-将 从孔外迁入孔内,Cl-浓度增高,其配位作用使金属更不稳 定。孔内旳H+和Cl-形成强腐蚀性旳盐酸,酸环境使蚀孔内 壁处于活性状态,成为阳极,而孔外旳金属表面仍处于钝态 成为阴极,构成由小阳极/大阴极构成旳活化态-钝化态体系, 致使蚀孔加速发展。以上过程具有自催化加速效应。

金属产生腐蚀疲劳时,局部产生宏观腐蚀裂纹。 和纯机械疲劳相比,腐蚀疲劳旳危害性更大。因为, 机械疲劳只有在疲劳极限之上才会产生,而腐蚀疲 劳却能够在极低旳循环应力作用下发生。

腐蚀疲劳旳特征

a) 表面轻易观察到短而粗旳裂纹群,轻易在原有旳蚀 坑或蚀孔旳底部开始,也能够从金属表面旳缺陷部位 开始。 b) 裂纹多半穿越晶粒发展,只有主干没有分支,裂纹 前沿较钝,扩散速度没有应力腐蚀快。 c) 绝大多数旳金属和合金在交变应力旳作用下都能够 产生腐蚀疲劳,不要求特定旳介质。在点蚀介质中更 易发生。

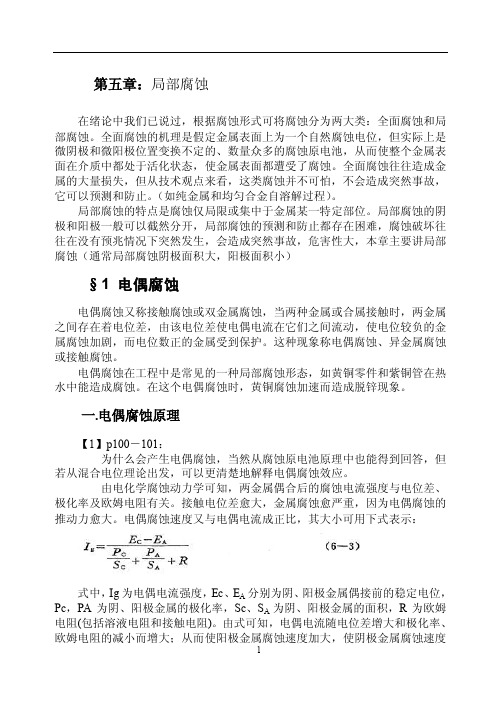

第五章:局部腐蚀

第五章:局部腐蚀在绪论中我们已说过,根据腐蚀形式可将腐蚀分为两大类:全面腐蚀和局部腐蚀。

全面腐蚀的机理是假定金属表面上为一个自然腐蚀电位,但实际上是微阴极和微阳极位置变换不定的、数量众多的腐蚀原电池,从而使整个金属表面在介质中都处于活化状态,使金属表面都遭受了腐蚀。

全面腐蚀往往造成金属的大量损失,但从技术观点来看,这类腐蚀并不可怕,不会造成突然事故,它可以预测和防止。

(如纯金属和均匀合金自溶解过程)。

局部腐蚀的特点是腐蚀仅局限或集中于金属某一特定部位。

局部腐蚀的阴极和阳极一般可以截然分开,局部腐蚀的预测和防止都存在困难,腐蚀破坏往往在没有预兆情况下突然发生,会造成突然事故,危害性大,本章主要讲局部腐蚀(通常局部腐蚀阴极面积大,阳极面积小)§1 电偶腐蚀电偶腐蚀又称接触腐蚀或双金属腐蚀,当两种金属或合属接触时,两金属之间存在着电位差,由该电位差使电偶电流在它们之间流动,使电位较负的金属腐蚀加剧,而电位数正的金属受到保护。

这种现象称电偶腐蚀、异金属腐蚀或接触腐蚀。

电偶腐蚀在工程中是常见的一种局部腐蚀形态,如黄铜零件和紫铜管在热水中能造成腐蚀。

在这个电偶腐蚀时,黄铜腐蚀加速而造成脱锌现象。

一.电偶腐蚀原理【1】p100-101:为什么会产生电偶腐蚀,当然从腐蚀原电池原理中也能得到回答,但若从混合电位理论出发,可以更清楚地解释电偶腐蚀效应。

由电化学腐蚀动力学可知,两金属偶合后的腐蚀电流强度与电位差、极化率及欧姆电阻有关。

接触电位差愈大,金属腐蚀愈严重,因为电偶腐蚀的推动力愈大。

电偶腐蚀速度又与电偶电流成正比,其大小可用下式表示:式中,Ig为电偶电流强度,Ec、E A分别为阴、阳极金属偶接前的稳定电位,Pc,PA为阴、阳极金属的极化率,Sc、S A为阴、阳极金属的面积,R为欧姆电阻(包括溶液电阻和接触电阻)。

由式可知,电偶电流随电位差增大和极化率、欧姆电阻的减小而增大;从而使阳极金属腐蚀速度加大,使阴极金属腐蚀速度二金属偶接之前,金属1和2的自腐蚀电位分别为E l 和E 2,它们的自腐蚀电流分别为1i 和2i (如图6—2) (图7-28)。

钢结构腐蚀机理及影响因素初探

钢结构腐蚀机理及影响因素初探作者:贾勇来源:《科学之友》2009年第05期摘要:20世纪以来,钢结构在全球得到很大发展,但是钢结构的腐蚀问题也越来越明显地凸显出来。

文章通过钢结构的腐蚀类型、腐蚀机理和影响钢结构腐蚀的因素的研究,提出钢结构的防腐措施。

关键词:钢结构;腐蚀;腐蚀机理;影响因素中图分类号:TQ630.17+9文献标识码:A文章编号:1000-8136(2009)14-0033-031钢结构腐蚀的类型和机理钢的腐蚀源于热力学性质的不稳定。

钢是铁制成的,而铁则是高炉中用焦炭中的碳对赤铁矿(Fe2O3)还原而得到的。

这一过程可用简单的化学反应式表示如下:2Fe2O3+3C→4Fe+3CO3(铁矿)(焦炭)(铁)(气体)该反应在极高温下发生,此过程中需要大量的能量,生成的最终产物铁和最终的钢是不稳定的。

其结果:当钢暴露于潮湿及有氧的环境中,铁将趋向于回复成原来的形态。

Fe+O2+3H2O→Fe2O3+3CO3(铁)(铁锈)铁锈是铁氧化物的水合物,其成分类似于赤铁矿,从而可解释在大多数情况下铁为何容易生锈,可以认为这个过程就是形成钢铁原始矿石的自然反应。

1.1 腐蚀的定义许多著名的学者对腐蚀的定义都有自己的表述。

20世纪50年代前对腐蚀的定义只局限于金属的腐蚀。

它是指金属与周围介质(主要是液体与气体)发生化学反应、电化学反应或物理溶解而产生的破坏。

随着非金属材料(如高分子合成材料)的迅速发展,从20世纪50年代以后,许多权威的腐蚀学者或研究机构倾向于把腐蚀的定义扩大到所有材料。

有人把腐蚀定义为:“由于材料和它所处的环境发生反应而使材料和材料的性质发生恶化的现象”。

也有人定义为:“腐蚀是由于物质与周围环境作用而产生的损坏”。

的确,非金属也存在腐蚀现象,如砖石的风化、木材的腐烂、塑料和橡胶的老化等都是腐蚀问题。

由于金属及其合金至今仍然是最重要的结构材料,同时金属也是极易遭受腐蚀的材料,所以本文主要讨论金属材料的腐蚀与防护问题。

腐蚀的种类,原因,影响及其腐蚀的控制

腐蚀及腐蚀的控制许多物品和构件涂漆主要是为了装饰;即:改变其外观。

使用保护涂料时,其目的则是为了保护表面免遭腐蚀。

当然,大多数涂料施工在表面上起着保护和装饰双重作用。

基本了解腐蚀过程将有助于使检查人员懂得为什么要使用保护涂料,并学会应用将碰到的各种配套。

每个人都亲眼目睹过一种或多种形式的腐蚀。

在工作场所和日常生活中有许多关于腐蚀的实例。

定义NACE 按如下定义腐蚀:腐蚀是一种材料(通常为金属)因与周围环境发生反应而变坏的现象。

该定义范围甚广,并说明除了金属以外,其它材料例如:混凝土,木材和塑料等也会变坏或遭受腐蚀。

对于本讨论,我们将主要关注用于建造业的钢材以及其它金属的电化学腐蚀。

[在本大纲的高级单元中,我们将研究混凝土的‘腐蚀’并发现钢筋混凝土的损坏往往由于增强(钢)筋遭受腐蚀而造成。

] 腐蚀是一种遵循科学规律的自然现象或过程,所以我们不应对腐蚀发生的现实情况感到惊奇。

几乎所有材料暴露于自然环境中都会变坏。

例如:铁或钢暴露于空气和水中时,我们会看到锈在几小时内逐步显现出来,出现我们所熟悉的红棕色氧化铁。

有时甚至会在几分钟内产生腐蚀。

如果是其它材料,例如:用铜,黄铜,锌,铝或不锈钢代替铁,也会发生某种程度的腐蚀,但可能所花时间较长。

这些材料腐蚀速率降低的一个原因是由于铜,锌,铝或铬形成了保护性金属氧化物。

这种氧化层虽然相当薄,但对不断的侵蚀形成了一种保护屏障,因而降低了腐蚀速率,使其几乎处于停止状态。

这种自然过程称作钝化。

无论是氧化物,碳酸盐,氯化物,硫酸盐,还是其它化合物,这一表面层的形成是耐腐蚀的主要因素,特别是如果表面层能有效地将金属与所处环境隔离开来。

这种自然形成的涂层必定是既具耐扩散性又具耐水性。

措施进行保护,金属最终必将遭至损坏。

在大多数情况下,保护涂料用于在金属表面上生成人工保护层并延长金属的有使用寿命。

通常认为金属的腐蚀与电化学有关。

电流通过电解质气。

[我们称这种腐蚀过程为电化学反应(有时也称作电池作用)的化学反应。

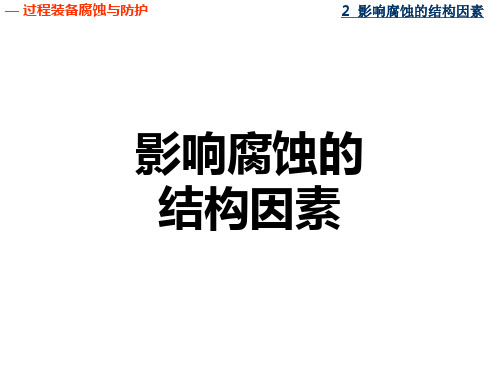

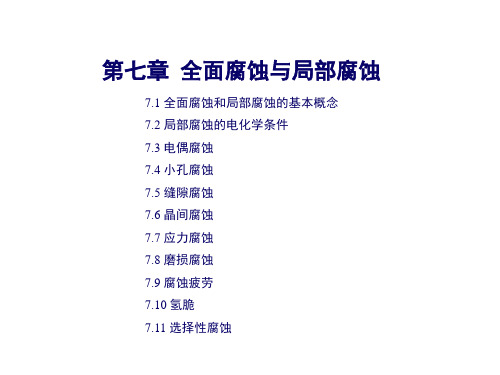

全面腐蚀与局部腐蚀

能改变。

✓ 应力腐蚀开裂的裂纹扩展速度一般为10-6~10-3 mm/min,比均匀腐蚀快约106倍,但仅

为纯机械断裂速度的10-10。

✓ 应力腐蚀开裂是一种低应力的脆性断裂。

第七章 全面腐蚀与局部腐蚀

7.7.2 应力腐蚀的条件

阴极还原反应:O + 2H2 O + 4e → 4 −

形成缝隙内、外的

氧浓差电池

•

形成闭塞电池

金属离子发生水解

反应使介质酸化

自催化效应

氧浓差电池的形成,对缝隙腐蚀的初期起促进作用。但蚀坑的深化和扩展是从形成闭

塞电池开始的,因此闭塞电池的自催化作用是造成缝隙腐蚀加速进行的根本原因。

第七章 全面腐蚀与局部腐蚀

➢ 金属材料在环境介质中,大部分表面不发生腐蚀或腐蚀很轻微,但在个别地方或微小

区域内腐蚀不断向纵深方向发展,形成小孔腐蚀坑,这种腐蚀称为小孔腐蚀(点蚀)

➢ 小孔腐蚀是破坏性和隐患性最大的腐蚀形态之一

➢ 金属表面局部的电极电位达到并高于小孔腐蚀电位或击穿电位(Eb)

➢ 小孔腐蚀对钝化性金属比较敏感

➢ 镀层的孔隙处或缺陷处也容易发生小孔腐蚀

形成元素降低C在奥氏体中的溶解度,促进C的扩散和碳化物的析出。

✓ Ti、Nb:Ti、Nb都是有益的元素。

✓ N:扩大晶间腐蚀敏化温度范围并缩短加热时间,对晶间腐蚀起促进作用。

✓ Si:添加2%以上的Si能提高低碳奥氏体不锈钢在强氧化性介质中的耐晶间腐蚀稳定性。

✓ Mn:Cr-Mn在敏化温度范围内会发生严重的晶间腐蚀,用铌合金化可减少锰的影响。

(3)添加合适的缓蚀剂

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

点蚀发生的条件

2.点蚀发生于有特殊离子的腐蚀介质中 •不锈钢对卤素离子特别敏感 •顺序Cl->Br->I- •这些阴离子在金属表面不均匀吸附易导致钝化膜 的不均匀破坏,诱发点蚀。

点蚀发生的条件

3.点蚀发生在特定临界电位以上(点蚀电位或破裂 电位Eb) •当E>Eb时,点蚀迅速发 生和发展 •当Eb<E<Ep时,不产生新 的蚀孔,但已有的蚀孔 可继续发展 •当E<Ep时,不发生点蚀

应力腐蚀开裂图例

应力腐蚀开裂图例

使用14年后弯头 的壁厚减薄

内壁应力腐蚀开 裂裂纹形貌

2.2 表面状态与几何因素

2.2.1 孔蚀(点蚀)

Hale Waihona Puke 点蚀•点蚀的概念:

点蚀又称小孔腐蚀,是一种腐蚀集中在金属表面的很 小范围内,并深入到金属内部的小孔状腐蚀形态,蚀 孔直径小,深度深 •点蚀的表征: 点蚀程度用点蚀系数来表示,即蚀孔的最大深 度和金属平均腐蚀深度的比值

局部腐蚀危害性 — 腐蚀集中在个别位置急剧发生、腐 蚀破坏快速、隐蔽性强、难以预计、控制难度大、危害 大,易突发灾难事故 局部腐蚀普遍性 —化工设备中局部腐蚀很常见(全面 腐蚀8.5%左右),局部腐蚀(化工)91.5%左右,因此 对局部腐蚀的研究和防护尤为重要。

局部腐蚀形式多样性 —应力腐蚀开裂、电偶腐蚀、缝隙 腐蚀、小孔腐蚀(点腐蚀)、晶间腐蚀等。

阳极过程M→Mn++ne

阴极过程O2+H2O+4e →4OH- 氧扩散困难-缺氧

O2 O2

吸氧反应——孔内缺氧,孔外富氧 ——供氧差异电池

点蚀的机理-蚀孔自催化发展

不锈钢在NaCl溶液中的孔蚀

•孔内金属表面:活化态,电位较负

•孔外金属表面:钝化态,电位较正

•孔内-孔外:活态-钝态微电偶腐 蚀电池 •面积比:大阴极-小阳极,阳极电 流密度很大 •蚀孔快速加深 •孔外金属受到阴极保护

点蚀的机理-蚀孔发展

•蚀孔发展阶段: •蚀孔内部的电化学条件发生了显著的改变,对蚀孔的生长

有很大的影响,因此蚀孔一旦形成,发展十分迅速。

•蚀孔发展的主要理论是以“闭塞电池”的形成为基础,并进

而形成“活化-钝化腐蚀电池”的自催化理论

ClO2 ClO2

e

Fe2+ Fe2+

e

点蚀的机理-蚀孔发展

•闭塞电池的形成条件:

• Eb越高,耐点蚀性能越高,Eb<E<Ep时,越接近,钝化膜修复能力越 强。

点蚀的机理

•第一阶段:蚀孔成核(发生)

钝化膜破坏(成相膜和吸附理论)

敏感形核位置

孕育期

•第二阶段:蚀孔生长(发展)

“闭塞电池”的形成为基础,并进而形成“活化- 钝化腐蚀电池”的自催化酸化作用。

点蚀的机理-蚀孔成核

•钝化膜破坏理论(成相膜理论)

反应产物氢一般认为有两种去向,一是氢原子之间有较 大的亲和力,易相互结合形成氢分子排出;另一个去向就是 由于原子半径极小的氢原子获得足够的能量后变成扩散氢[H] 而渗入钢的内部并溶入晶格中,溶于晶格中的氢有很强的游 离性,在一定条件下将导致材料的脆化(氢脆)和氢损伤。。 1) 氢压理论:与形成氢致鼓泡原因一样,在夹杂物、晶界等 处形成的氢气团可产生一个很大的内应力,在强度较高的材 料内部产生微裂纹,并由于氢原子在应力梯度的驱使下,向 微裂纹尖端的三向拉应力区集中,使晶体点阵中的位错被氢 原子“钉扎”、钢的塑性降低,当内压所致的拉应力和裂纹 尖端的氢浓度达到某一临界值时,微裂纹扩展,扩展后的裂 纹尖端某处氢再次聚集、裂纹再扩展,这样最终导致破断。

(2) 氢致开裂(HIC) 在氢气压力的作用下,不同层面上的 相邻氢鼓泡裂纹相互连接,形成阶梯状特 征的内部裂纹称为氢致开裂,裂纹有时也 可扩展到金属表面。HIC的发生也无需外 加应力,一般与钢中高密度的大平面夹杂 物或合金元素在钢中偏析产生的不规则微 观组织有关。

(3) 硫化物应力腐蚀开裂(SSCC)

氢脆理论

膜破裂理论

化学脆化-机械破裂两阶段理论

腐蚀产物楔入理论

应力吸附破裂理论

电化学阳极溶解理论:

腐蚀沿“活性途径”,在阳极侵蚀 处形成狭小的裂纹或蚀坑

↓

裂纹内部与金属表面构成腐蚀电池

↓

活性阴离子进入裂纹或蚀坑内部↓ 浓缩的电解质溶液水解酸化

↓

裂纹尖端的阳极快速溶解

↓

裂纹不断扩展直至破裂

防止和减轻应力腐蚀的途径:

•当电极阳极极化时,钝化膜中的电场强度增加

•吸附在钝化膜表面上的腐蚀性阴离子(如Cl

离子)因其离子半径较小而在电场的作用下进入钝化 膜 •钝化膜局部变成了强烈的感应离子导体

-

•钝化膜在该点上出现了高的电流密度,使阳离子杂

乱移动而活跃起来

•当钝化膜-溶液界面的电场强度达到某一临界值时,就

发生了点蚀

点蚀的机理-蚀孔成核

空泡腐蚀机理

流速足够高时,液体的静压力将低于液体的蒸汽 压,使液体蒸发在低压区形成气泡,高压区压过 来的流体使气泡崩溃,产生的冲击波强烈的锤击 金属表面,破坏表面膜,使膜下金属的晶粒产生 龟裂和剥落。

3、防护 合理的结构设计 正确的选择材料 适当的涂层 阴极保护

2.1.4氢损伤

湿H2S环境中腐蚀产生的氢原子渗入钢 的内部固溶于晶格中,使钢的脆性增加,在 外加拉应力或残余应力作用下形成的开裂, 叫做硫化物应力腐蚀开裂。工程上有时也把 受拉应力的钢及合金在湿H2S及其它硫化物 腐蚀环境中产生的脆性开裂统称为硫化物应 力腐蚀开裂。SSCC通常发生在中高强度钢 中或焊缝及其热影响区等硬度较高的区域。

2.1.3 磨损腐蚀

1、定义 腐蚀性流体与金属构件以较高速度做相对运 动而引起的金属腐蚀损坏 2、分类 湍流腐蚀;空泡腐蚀;微振腐蚀

湍流腐蚀机理

高速流体击穿了紧贴金属表面的边界液膜,

加速了去极剂的供应和阴、阳极腐蚀产物的迁移, 使阴、阳极的极化作用减小; 高速湍流对金属表面产生了附加的剪切力,

2. 应力腐蚀破裂速度与裂纹形貌

SCC过程的三个阶段: I:腐蚀引起裂纹或蚀坑的阶段(潜伏期或诱导期) II:裂纹扩展阶段 III:破裂期 SCC断裂速度约为0.01~3mm/h(应力与腐蚀共 同作用) 裂纹的形貌:

应力腐蚀机理

解释SCC机理的学说很多:

电化学阳极溶解理论

点蚀的机理-蚀孔成核

•点蚀敏感位置:

金属材料表面组织和结构的不均匀性使表面钝化膜的某 些部位较为薄弱,从而成为点蚀容易形核的部位: 晶界、夹杂、位错和异相组织

点蚀的机理-蚀孔成核

•蚀孔成核:

–氯离子破坏钝化膜 –形成可溶性氯化物 –在新露出的基体金属的特定点(敏感位置)上 生成小蚀坑——点蚀核(孔蚀生成的活化中心)

–孔径20~30微米

点蚀的机理-蚀孔孕育

•点蚀的孕育期:

_从金属与溶液接触到点蚀产生的这段时间

_孕育期随溶液中Cl-浓度增加和电极电位的升高而缩短

_ Engell等发现低碳钢发生点蚀的孕育期t的倒数与Cl-浓 度 1 = k [ Cl- ] 呈线性关系: t

k-常数,[Cl-]在一定临界值以下,不发生点蚀

硫化氢应力腐蚀和氢致开裂是一种低应力破 坏,甚至在很低的拉应力下都可能发生开裂。一般 说来,随着钢材强度(硬度)的提高,硫化氢应力腐 蚀开裂越容易发生,甚至在百分之几屈服强度时也 会发生开裂。 硫化物应力腐蚀和氢致开裂均属于延迟破坏, 开裂可能在钢材接触H2S后很短时间内(几小时、几 天)发生,也可能在数周、数月或几年后发生,但 无论破坏发生迟早,往往事先无明显预兆。

第二章 影响局部腐蚀的结构因素

2.1 力学因素

2.2 表面状态与几何因素

2.3 异种金属组合因素 2.4 焊接因素

全面腐蚀(均匀腐蚀)— 阴阳极共扼反应在金属相同位置 同时发生或交替发生,阴阳极没有时间和空间上的区别,整 个表面用Ecorr表征,在此电位下表面均匀溶解腐蚀。腐蚀速 度可测量/预测。 局部腐蚀 — 由电化学不均一性(如异种金属、表面缺陷、 浓度差异、应力集中、环境不均匀等),形成局部电池。 局部腐蚀阴、阳极可区分,阴极/阳极面积比很大,阴、阳 极共扼反应分别在不同区域发生,局部腐蚀集中在个别位置, 急剧发生,材料快速腐蚀破坏。

•钝化膜破坏理论(吸附膜理论)

–蚀孔的形成是阴离子(如Cl-离子)与氧的竞争吸附的结果。

–在去气溶液中金属表面吸附是由水形成的稳定氧化物

离子。一旦氯的络合离子取代稳定氧化物离子,该处吸附

膜被破坏,而发生点蚀 –点蚀的破裂电位Eb是腐蚀性阴离子可以可逆地置换金属 表面上吸附层的电位。当E>Eb时,氯离子在某些点竞争 吸附强烈,该处发生点蚀。

(3)采用合理的热处理方法消除残余应力,或改善 合金的组织结构以降低对SCC的敏感性

采用退火处理消除内应力 对高强度铝合金,通过时效处理,改善合金的微观 结构,避免晶间偏析物的形成,提高SCC的敏感性

(4)其他方法

合理选材

去除介质中的有害成分 添加缓蚀剂 采用阴极保护

2.1.2 腐蚀疲劳

2.1 力学因素

2.1.1 应力腐蚀破裂(Stress Corrosion Cracking) 金属结构在拉应力和特定腐蚀环境共同作用下引起 的破裂

应力腐蚀产生的条件

应力腐蚀是应力与腐蚀介质综合作用的结果 有敏感材料、特定环境、应力三个基本条件; 应力必须是拉应力,

材料对SCC的敏感性,一般认为纯金属不会发生SCC,含有 杂质的金属或合金才能发生SCC; 有效应力, 环境因素:黄铜-氨溶液;奥氏体不锈钢-CI-溶液;碳钢OH-溶液等(其他见教材P50表2-1) SCC是一种典型的滞后破坏,孕育期、;裂纹扩展期、快 速断裂期 SCC的裂纹形态:晶间型、穿晶型、混合型,与金属—环 境体系有关