风机变桨系统的组成

变桨系统简介

★ 三相异步交流电机变频器 ★ 电子刹车功能 ★ CAN BUS 接口 ★ 程序存储器 ★ 额定直流输入电压60VDC ★ 最大输出电流450A ★ 开关频率8kHz ★ 环境温度-40℃~+50℃,最高工作温度90℃

※ 第一路控制轴柜加热器 ※ 第二路控制2T2输入电源

进入紧急模式

紧急模式桨叶转到89°位置的故障包括:

(1) 本桨叶位置小于最小位置限值; (2) 本桨叶位置大于最大位置限值; (3) 转速超过最高转速限值; (4) Profibus DP通讯故障 (5) 安全链动作; (6) 主电源故障; (7) 欠压; (8) 电机堵转; (9) 变频器超温; (10)轴箱超温; (11)超级电容中间电压比较错误 (12)90°位置传感器故障; (13)3°位置传感器故障;

TR-1.5G采用两个电源管理 模块,用于AC220V转换 DC60V供变频器及超级电容 使用。

※ INPUT 230VAC ~14A 50~60Hz

※ OUTPUT 60/75V 33/25A

CPU:CX9000-0001 AI:EL3204 DI:EL1008 DO:EL2008 SSI:EL5001 Profibus DP CAN OPEN

所有的外部连接通过屏蔽电缆接地哈丁插头内部采用gnd接地轴箱接地采用铜条或接地螺钉采用冷板技术变频器取消传统散热风扇紧贴在大功率散热板上铸铝散热器制造材质本身具有升温快散热效率高的特性变桨系统结构简图滑环进线包括一根400vac电源线一根profibusdp通讯线一根12芯24vdc电源线

目录

一、变桨系统硬件组成 二、变桨系统接口定义 三、变桨系统控制方案及故障诊断 四、变桨系统与风电主控通讯

变桨系统1

1.变桨轴承与轮毂连接

规格

强度 数量 其它

M30×290

10.9 48×3=144 HytorcXLT3 SW46mm; Ma=1750 Nm

2.变桨轴承用螺栓(包括安装撞块)

规格 强度 M30 10.9

数量 其它

54×3=162 HytorcXLT3 46mm套筒

3.齿轮安装压板

规格 M20x50(全螺纹) 强度 10.9S 数量 1×3=3

变桨系统

风速过大,超过额定风速时,如果叶片迎角 不变,机组将受到的过大的风力载荷,发电机等 零部件也将过载。

变桨系统

变桨机构就是在额定风速附近(以上),依据风速的 变化随时调节桨距角,控制吸收的机械能,一方面保 证获取最大的能量(与额定功率对应),同时减少风力对 风力机的冲击。在并网过程中,变桨距控制还可实现 快速无冲击并网。变桨距控制系统与变速恒频技术相 配合,最终提高了整个风力发电系统的发电效率和电 能质量。

图4 变桨轴承附件

接近开关的工作原理 当叶片变桨趋近于顺桨位置时,接近撞快上的感应片 会运行到接近开关上方。接近开关接受到信号后会传递 给变桨系统,提示叶片已处于顺桨位置。此时变桨电机 减速,直至顺桨动作完成,以保护变桨系统,保证系统 正常运行。

5 限位开关的工作原理 当变桨轴承趋于极限工作位置时,极限工作位置 撞块就会运行到限位开关上方,与限位开关撞杆作 用,限位开关撞杆安装在限位开关上,当其受到撞 击后,限位开关会把信号通过电缆传递给变频柜, 提示变桨轴承已经处于极限工作位置。

当动态失速时连续气流变化情况

失速调节风电机组叶片安装角度变化的功率特性

上图中,大风下超过20m/s风速时,失速消失,而功 率又达到额定值,而且会进一步提高。 此时必须在失速机组中设计一套刹车装置在某一风速 下刹车,一面飞车。 与变桨距机组相比,失速机产生的轴向推力会在超过 额定风速后,随风速增加而增加,而且在功率恒定或稍微 下降时也仍然增加。因此,失速机的机身和塔架与变桨距 机组相比所受载荷要高。

风机变桨系统结构、原理及典型故障处理

当风速低于额定风速时,通过调整叶片角度 从风中吸收更多的风能,得到最佳的发电功率;

当安全链被打开时,叶片转到顺桨位置,可 作为空气动力制动装置使机组安全停机;

利用风和叶轮的相互作用,减小摆动从而将 机械负载最小化。

顺桨位置

采用变桨矩调节,风机的启动性好、刹车机构 简单,叶片顺桨后风轮转速可以逐渐下降、额定点 以前的功率输出饱满、额定点以后的输出功率平滑、 风轮叶根承受的动、静载荷小。变桨系统作为基本 制动系统,可以在额定功率范围内对风机转速进行 控制。

变桨系统的构成

变桨系统包括三个主要部件,变桨轴承、变 桨驱动装置-变桨电机和变桨齿轮箱、变桨控制 柜。如果一个驱动装置发生故障,另两个驱动装 置可以安全地使风机停机。

变桨系统如何实现变桨控制

从站PLC控制操作

电气变桨系统,3 个变桨变频器控 制的变桨电机间 接变速装置(伺 服电机)

机舱内的电池系 统

变桨系统的Leabharlann 点变桨控制系统是通过改变叶片角度,实现功率 变化来进行调节的。通过在叶片和轮毂之间安装的 变桨驱动装置带动变桨轴承转动从而改变叶片角度, 由此控制叶片的升力,以达到控制作用在风轮叶片 上的扭矩和功率的目的。

电机连接 工作时间

动态工作

用一个风扇强制风冷

一个内置在定子绕组中的 Pt-100

变频器操作,增加 du/dt 值,增加铁心损耗,增加电 压峰值

单传动, 闭合环路

100 %,当制动器有飞轮 时,电机必须持续保持叶 片在工作位置

最大加速度125 1 rpm/s

扭矩限制 电缆长度 使用寿命

工作位置

变桨系统原理

【金风风机】4.Vensys变桨系统

DP总线 (3)

3×400V AC供 电

4×2.5mm2

x5b x5a x10ax10b x5c Pitchbox1 x10c

x9 x8 x6 x7

3×400V AC供 电

4×2.5mm2

安

DP总线

全

(3)

链

DP总线 (3)

x5b x5a x10a x10b x5c Pitchbox2 x10c

x9 x8 x6 x7

压信号。 • 分辨率为12 位,在电隔

离的状态下被传送到上一 级自动化设备。 • 在KL3404总线端子中,有 4 个输入端为2 线制型, 并有一个公共的接地电位 端。输入端的内部接地为 基准电位。

5.1、倍福BC3150模块

总线控制器BC3150,通过K-BUS总线扩展技术, 可连接多达255 个总线端子。

2、变桨变频器AC2

• 型号:4-BMOD2600-6 • 额定电压:60VDC • 总容量:125F • 总存储能量:150kJ • 四组串联 • 单组电容电压:16VDC • 单组电容容量:500F

相比密封铅酸蓄电池作备用电源的变桨系统,超级电容的变桨控制系统具有下列优点: a、充电时间短;

bc、、交超流 级变 电直 容流 随的 使整 用流 年模 限块 的同 增时加作,为容充量电减器小,的无非须常再小单;独配置充放电管理电3路、;超级电容

Profibus DP

自动/手动切换

状态

Beckhoff I/O system

向0度变桨

向90度变桨 手动控制 状态

电压信 号

控制 A10电压/电

DC 24V DC/DC 变换

DC 24V

DC/DC 变换

温

变桨系统设计范文

变桨系统设计范文变桨系统是风力发电机组中的重要组成部分,主要用于调整风机叶片的角度,以便在不同的风速下最大限度地捕捉风能并转化为机械能。

本文将基于风力发电机组的工作原理、变桨系统的组成部分、工作原理和常见的设计参数等方面,对变桨系统进行详细阐述。

一、工作原理:风力发电机组由风机、变桨系统、发电机和控制系统等组成。

当风速增加时,风机的旋转速度也会增加,这会引起超速现象,对风机和发电机造成损害。

为了防止超速,就需要通过变桨系统来调整风机叶片的角度,以控制风机的旋转速度。

变桨系统的工作原理是利用控制器对风机叶片的角度进行调整。

当风速低于额定风速时,控制器会将风机叶片调整为最佳角度,以利用最小风速来产生最大的风能;当风速超过额定风速时,控制器会自动将风机叶片调整为零角度,以保护风机和发电机。

二、组成部分:变桨系统主要由叶片、叶片安装结构、执行机构、传感器和控制器等组成。

1.叶片:叶片是最重要的组成部分,常见的叶片材料有玻璃钢、碳纤维等,具有轻量化、高强度和耐腐蚀等特点。

2.叶片安装结构:用于将叶片连接到轴上,并提供角度调整的功能。

常见的叶片安装结构包括铰链机构和驱动机构。

3.执行机构:用于提供叶片角度调整的能力。

常见的执行机构有液压系统和电动机系统。

液压系统由液压泵、液压缸、液压油管等组成,通过控制液压油的流量和压力来实现叶片角度的调整;电动机系统由电动机、减速器、转动机构等组成,通过电动机的旋转来实现叶片角度的调整。

4.传感器:用于监测风速、叶片角度和负荷等参数。

常见的传感器有风速传感器、角度传感器和负荷传感器。

5.控制器:根据传感器的反馈信号,对叶片角度进行控制和调整。

常见的控制器有微机控制器和可编程逻辑控制器。

三、设计参数:设计一个合理的变桨系统需要考虑以下参数:1.风速范围:考虑所处地区的风能资源,确定变桨系统能够适应的风速范围。

通常将设计风速和额定风速作为参数进行设计。

2.负荷和效率:考虑发电机的额定负荷和发电效率,确定叶片角度的调整范围和步长。

变桨工作原理

变桨工作原理标题:变桨工作原理引言概述:变桨是现代风力发电机组中重要的组成部分,它通过调整叶片的角度来适应不同的风速和风向,从而优化发电效率。

本文将详细介绍变桨的工作原理,包括传动系统、控制系统、叶片角度调整原理、风速和风向检测以及变桨的效益。

一、传动系统1.1 齿轮箱:变桨系统中的齿轮箱负责将风力转换为机械能,并传递给叶片。

齿轮箱通常由多级齿轮组成,通过传动比例来适应不同的风速。

1.2 转子轴:转子轴是连接齿轮箱和叶片的重要部分,它承受着旋转力和扭矩。

转子轴通常采用高强度合金钢材料制造,以确保其耐用性和可靠性。

1.3 联轴器:联轴器连接转子轴和叶片轴,它能够传递转矩并允许叶片在变桨过程中调整角度。

联轴器的设计要考虑到叶片的旋转速度和扭矩传递的平稳性。

二、控制系统2.1 主控制器:主控制器是变桨系统的核心,它负责监测风速、风向和发电机组的运行状态,并根据预设的参数来调整叶片的角度。

主控制器采用先进的算法和传感器技术,以实现高效的风能利用。

2.2 电动机:电动机是控制叶片角度调整的执行器,主控制器通过电动机来实现叶片的旋转。

电动机的选择要考虑到扭矩输出和响应速度,以确保叶片能够及时调整角度。

2.3 传感器:传感器用于监测风速和风向,以提供准确的数据给主控制器。

常用的传感器包括风速传感器和风向传感器,它们能够实时检测风的变化,以便及时调整叶片的角度。

三、叶片角度调整原理3.1 风速检测:主控制器通过风速传感器获取当前的风速数据。

根据风速的大小,主控制器可以判断是否需要调整叶片的角度。

3.2 风向检测:风向传感器用于检测风的方向,主控制器可以根据风向的变化来调整叶片的角度,使其始终面向风的方向。

3.3 叶片角度调整:主控制器根据风速和风向的数据,通过控制电动机来调整叶片的角度。

当风速增大时,叶片的角度会增加,以提供更大的扭矩;当风速减小时,叶片的角度会减小,以避免过载。

四、风速和风向检测4.1 风速传感器:风速传感器通常采用超声波或热线等技术来测量风速。

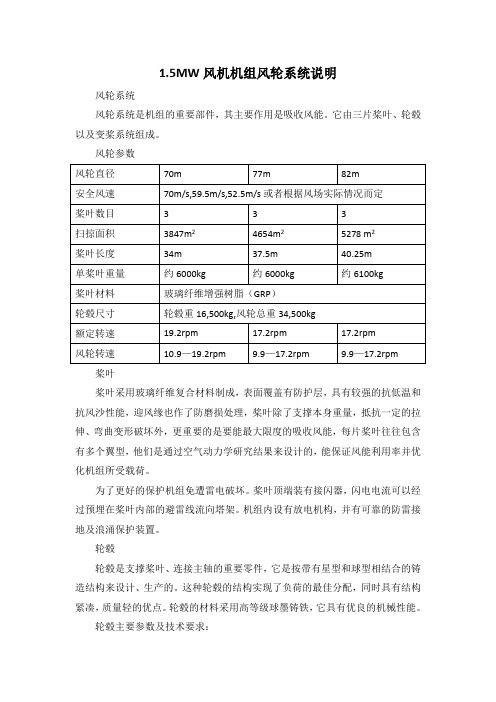

1.5MW风机变桨说明

1.5MW风机机组风轮系统说明风轮系统风轮系统是机组的重要部件,其主要作用是吸收风能。

它由三片桨叶、轮毂以及变桨系统组成。

风轮参数桨叶桨叶采用玻璃纤维复合材料制成,表面覆盖有防护层,具有较强的抗低温和抗风沙性能,迎风缘也作了防磨损处理,桨叶除了支撑本身重量,抵抗一定的拉伸、弯曲变形破坏外,更重要的是要能最大限度的吸收风能,每片桨叶往往包含有多个翼型,他们是通过空气动力学研究结果来设计的,能保证风能利用率并优化机组所受载荷。

为了更好的保护机组免遭雷电破坏。

桨叶顶端装有接闪器,闪电电流可以经过预埋在桨叶内部的避雷线流向塔架。

机组内设有放电机构,并有可靠的防雷接地及浪涌保护装置。

轮毂轮毂是支撑桨叶、连接主轴的重要零件,它是按带有星型和球型相结合的铸造结构来设计、生产的。

这种轮毂的结构实现了负荷的最佳分配,同时具有结构紧凑,质量轻的优点。

轮毂的材料采用高等级球墨铸铁,它具有优良的机械性能。

轮毂主要参数及技术要求:材料:QT350-22AL(低温型);QT400-18AL(常温型)涂层:HEMPEL 油漆轮毂采用整体、树脂砂模铸造,加工面饱满,非加工面光滑圆顺。

变桨系统1.5MW风力发电机组为了能合理利用风能资源采用变桨系统,同时能有效控制机组功率,在超过额定风速运行时,若不能进行相应的控制,会导致功率飙升,严重影响风机的损耗,变桨控制系统可以通过变桨的方式使机组功率限制在额定功率附近,且能使机组处于良好的受力状态,减小冲击载荷。

1.5MW风力发电机组的桨叶和轮毂通过变桨回转支撑连接,变桨传动设备及其控制装置集成在轮毂之中,变桨系统中还安装了一套世界先进的自动润滑装置提供变桨轴承的润滑,保证变桨可靠,运行平稳。

变桨的另外一个作用是制动,需要制动时,桨叶完全顺桨,不再产生强大的驱动风轮旋转的气动力,1.5MW风力发电机组采用三片桨叶独立变桨方式运行,即使有两片桨叶变桨机构失效,单个变桨机构也能是机组降低安全转速范围内,变桨系统中还采用了备用电池,即使电网失电,仍能顺利执行变桨动作。

华创风机变桨系统简介

华创CCWE-2000/103.D型风机变桨系统介绍(AB(罗克韦尔)变桨系统)目录1. 变桨系统概述及AB变桨系统组成 (3)2. 控制柜内模块简介及采集和控制的信号介绍 (4)2.1 1#变桨控制柜模块组成及测量和控制的信号介绍 (4)2.1.1 L18ER控制器(1769-L18ER-BB1B) (4)2.1.2 IB8模块(1734-IB8) (5)2.1.3 IR2模块(1734-IR2) (5)2.1.4 SSI模块(1734-SSI) (5)2.1.5 Anybus模块(以太网转Canopen模块) (5)2.2 2#变桨控制柜模块组成及测量和控制的信号介绍 (6)2.2.1 AENT/A从站: (6)2.2.2 IB8模块(1734-IB8) (6)2.2.3 IB8模块(1734-IB8) (6)2.2.4 OB8模块-负责命令信号输出 (6)2.2.5 IR2模块(1734-IR2) (7)2.2.6 SSI模块(1734-SSI) (7)2.2.6 Stratix2000交换机 (7)2.3 3#变桨控制柜模块组成及测量和控制的信号介绍 (7)2.3.1 AENT/A从站: (7)2.3.2 IB8模块(1734-IB8) (7)2.3.3 IB8模块(1734-IB8) (8)2.3.4 OB8模块-负责命令信号输出 (8)2.3.5 IR2模块(1734-IR2) (8)2.3.6 SSI模块(1734-SSI) (8)1. 变桨系统概述及AB变桨系统组成变桨系统是风力发电机的核心控制系统,变桨系统能够实时响应风机主控系统的指令,通过调节叶片桨距角,使得机组能够在多变的风况条件下平稳地运行,并获取最大限度的能量。

在低风速时高效发电,高风速时输出额定功率电能。

单个叶片变桨距装置一般包括控制器、伺服驱动器、伺服电机、减速机、变距轴承、传感器、角度限位开关、蓄电池、变压器等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

风机变桨系统的组成

风机变桨系统是指用于调节风机桨叶角度以控制风机输出功率的一套系统。

它由多个组成部分构成,包括主控制器、传感器、执行器和电源等。

一、主控制器

主控制器是风机变桨系统的核心部件,它负责接收传感器的信号,并根据信号来控制风机桨叶的角度。

主控制器通常采用微处理器或者专用的控制芯片,具有高性能和稳定性。

主控制器还可以通过通信接口与上位机或者监控系统进行数据交互,实现远程监控和控制。

二、传感器

传感器是风机变桨系统的重要组成部分,用于感知风机的工作状态和环境参数。

常见的传感器包括风速传感器、风向传感器、温度传感器和加速度传感器等。

风速传感器用于测量风机所处的风速,风向传感器用于测量风机所处的风向,温度传感器用于测量风机的工作温度,加速度传感器用于测量风机的振动情况。

传感器将测量到的参数信号传递给主控制器,供其进行处理和控制。

三、执行器

执行器是风机变桨系统的另一个重要组成部分,主要用于调节风机桨叶的角度。

常见的执行器包括液压执行器和电动执行器。

液压执行器通过液压系统来控制桨叶的角度,具有调节速度快、承载能力

强的优点;电动执行器通过电机和传动装置来控制桨叶的角度,具有结构简单、可靠性高的优点。

执行器接收主控制器发送的控制信号,并将其转化为相应的动作,从而实现对桨叶角度的调节。

四、电源

电源是风机变桨系统的能量来源,用于为主控制器、传感器和执行器等提供工作电压。

电源可以采用交流电源或者直流电源,根据实际情况选择合适的电源类型。

在风力发电系统中,通常使用直流电源,可以通过接入风力发电机的输出端来获取电能。

电源还需要具备一定的稳定性和可靠性,以确保整个系统的正常运行。

风机变桨系统的组成部分相互配合,共同完成对风机桨叶角度的控制。

主控制器接收传感器的信号,根据信号来判断风机的工作状态,并生成相应的控制信号。

执行器根据主控制器发送的控制信号来调节桨叶的角度,从而实现对风机输出功率的调节。

电源为整个系统提供工作电压,保证系统的正常运行。

风机变桨系统的稳定性和可靠性对风力发电系统的运行起着重要的影响,因此在设计和选择风机变桨系统时需要考虑各个组成部分的性能和可靠性。