等温变换技术在几种煤气化变换装置中的应用_

科技成果——基于相变移热的等温变换节能技术

科技成果——基于相变移热的等温变换节能技术适用范围化工行业甲醇、合成氨、尿素等生产过程中CO变换,以及电石炉、高炉、黄磷等工业尾气回收利用中的CO变换行业现状随着煤气化技术的发展,采用低阶煤连续气化的粗煤气中CO含量越来越高,如粉煤气化的CO含量高达68%以上。

传统变换技术采用多段绝热反应的方式进行,由于反应温度高,只能采用段间喷水冷却增加水汽比以达到目标变换率,导致变换系统热能回收率低,能耗较大。

由于流程长且复杂,系统阻力大,控制操作难度大,难以实现长周期稳定运行。

此外,工业尾气如电石炉尾气、黄磷尾气等,其主要成分是CO,因传统变换技术的制约,高效综合利用难度大,通常只能进行简单燃烧,造成大量的能源浪费。

成果简介1、技术原理变换反应方程式:CO+H2O(汽)=CO2+H2-41.4KJ/mol由上式可知,CO变换反应是强放热可逆反应,如果反应热不能及时移走会造成反应床层的超温,进而烧坏催化剂,影响生产系统的正常运行。

该技术的核心是开发设计了相变移热等温反应器,及时移走变换反应所产生的反应热,保证变换反应催化剂床层的恒温低温。

等温变换反应温度低,远离平衡,反应推动力大,反应效率高。

同时,移热产生高品位蒸汽,可直接回收反应热,相对传统绝热变换工艺可提高反应热回收效率,实现节能。

此外,由于反应器为全径向结构,塔压降低,可替代传统变换系统中的多台设备,简化生产流程,大幅减少系统阻力,降低压缩电耗。

2、关键技术(1)双管板结构技术相变移热等温反应器采用双管板结构,巧妙分隔移热与反应区间,同时悬挂固定移热水管,结构简单,安全可靠。

根据放热反应特点研发的布管方法,可精确控制反应床层温度,温差≤5℃,反应效率高,催化剂使用寿命长,能量回收率高。

(2)双套管与全径向技术相变移热等温反应器中双套管悬挂在管板上,可自由伸缩,有效吸收了热应力,使用安全;利用双套管输送移热的水相,换热效率高;催化剂装填在水管间,反应气流向为径向,反应压降小。

CO绝热变换和等温变换工艺组合方式研究

CO绝热变换和等温变换工艺组合方式研究黄金库;樊义龙;王永锋【摘要】对比绝热变换和等温变换不同的工艺特点,采用PROII进行模拟,通过对比分析\"等温+等温\"和\"绝热+等温+绝热\"两种不同组合方式,在热量回收利用、催化剂耗量及设备造价等方面的差异,通过优劣对比确定最终方案,为工艺技术选择提供参考.【期刊名称】《化工设计通讯》【年(卷),期】2019(045)008【总页数】3页(P131-133)【关键词】绝热变换;等温变换;操作线分析;综合分析【作者】黄金库;樊义龙;王永锋【作者单位】北京石油化工工程有限公司西安分公司,陕西西安 710075;北京石油化工工程有限公司西安分公司,陕西西安 710075;北京石油化工工程有限公司西安分公司,陕西西安 710075【正文语种】中文【中图分类】TQ23变换装置是煤气化制取合成气工艺中一个重要中间环节,主要任务是利用水汽变换原理来调配合成气中H2和CO的比例,以满足下游合成装置对于不同H2/CO比例的要求。

CO变换是合成气在催化剂作用下,在一定的温度压力下经过反应,将一部分CO变换成CO2的过程。

主要涉及下面两个反应:可以看出,变换反应是一个强放热反应,流程中需配置换热器和余热锅炉回收变换气中的副产蒸汽。

通过变换反应,不但可以提高粗合成气H2/CO比例,同时也可将部分COS水解为H2S,为变换气的进一步净化减轻负担。

变换工艺方案的选择应综合考虑下列因素:上游煤气化技术、下游产品氢碳比要求、副产蒸汽规格与全厂蒸汽动力平衡的匹配性及设备运行及维护等。

结合笔者参与的榆林某项目变换装置设计,对两种不同工艺流程对比分析,为变换方案的选择提供支撑。

1 影响变换反应的因素1.1 温度由热力学可知,反应温度越低,变换反应进行的越彻底,CO转化率越高;但是由动力学可知,温度越低反应速率越小。

因此存在一条随着转化率Xa变化相对应的最佳温度Top曲线,一般反应器的操作温度应接近最佳温度曲线附近,这样才能使反应速率最大,反应器尺寸最优。

DN4600等温变换炉的内漏及检漏检修

DN4600等温变换炉的内漏及检漏检修蒲昭廷;王克星;曹志斌;常婧【摘要】针对等温变换炉内件漏水的问题,探讨了检漏、检修方案,检查出降水管是因热膨胀焊缝断裂而造成漏水,并采取措施增加膨胀节.%Against the water leakage problem of isothermal converter internals ,this paper explores scheme for leakage detection and mainte-nance ,pointing out that the downcomer leakage is caused by welding seam break due to thermal expansion and more expansion joint is added as the solution .【期刊名称】《化肥设计》【年(卷),期】2018(056)003【总页数】3页(P50-52)【关键词】等温变换炉;降水管;内漏;检修;膨胀节【作者】蒲昭廷;王克星;曹志斌;常婧【作者单位】阳煤集团太原化工新材料有限公司,山西太原 030000;阳煤集团太原化工新材料有限公司,山西太原 030000;航天长征化学工程股份有限公司兰州分公司,甘肃兰州 730050;阳煤集团太原化工新材料有限公司,山西太原 030000【正文语种】中文【中图分类】TQ113.25在合成氨系统中,CO变换反应是强放热反应,是一个热力学控制的过程,因此,传统的绝热变换技术采用多段反应、多段换热的方式,这样的绝热变换工艺流程较复杂、热损失大、蒸汽消耗高、设备投资大。

大型合成氨系统造气多采用粉煤气化、水煤浆气化等技术,气化粗煤气中CO含量在50%~76%,高浓度CO使传统变换技术已不能适应大型合成氨系统的工艺要求。

为了优化变换流程及换热方式,国内提出了等温变换的理念,保持催化剂床层低温、恒温反应,省去多台变换炉和换热设备,大大缩短了流程。

煤制合成氨不同等温变换技术探讨

煤制合成氨不同等温变换技术探讨曹志斌【摘要】2 kinds of isothermal conversion technologies used in HT-L for pulverized coal pressure gasification were introduced.Respectively from the process scheme,shift converter configuration,key equipment,catalyst and utility consumption as well as economic and technical indicators,the 2 technologies were compared and analyzed.The results showed that both processes had their respective advantages.But because the actual application time was short,the company should take overall consideration according to its situation and choose the isothermal conversion technology suitable for it.%介绍了应用于航天炉粉煤加压气化制合成氨过程的两种等温变换工艺技术,分别从工艺方案、变换炉配置、关键设备情况、催化剂、公用工程消耗以及经济技术指标等方面,对两种等温变换技术进行了比较和分析,企业在进行选择时,应根据自身情况,综合考虑,选择适用于自身的等温变换技术.【期刊名称】《煤化工》【年(卷),期】2017(045)004【总页数】3页(P34-36)【关键词】航天炉;等温变换工艺;合成氨;变换炉;催化剂;公用工程【作者】曹志斌【作者单位】航天长征化学工程股份有限公司兰州分公司,甘肃兰州730010【正文语种】中文【中图分类】TQ54航天粉煤加压气化(简称航天炉)于2009年进入长周期稳定运行以来,广泛应用于煤制烯烃、煤制乙二醇、煤制油、煤制己内酰胺等传统煤化工和新型煤化工领域。

湖南安淳等温变换等三项技术

湖南安淳等温变换等三项技术列为中国氮肥工业协会‚‘十三五’期间氮肥、甲醇行业节能减排先进适用技术‛2017.7近日,中国氮肥工业协会公布的‚十三五‛氮肥、甲醇行业节能减排先进适用技术(第二批)名单中,湖南安淳高新技术有限公司自主研发的CO等温变换技术、JJD低压等温甲醇合成技术、合成气醇烃化精制工艺技术列入其中,成为多项技术同时入选的少数企业之一。

此前,湖南安淳高新技术有限公司的ⅢJD超大型节能低压氨合成技术已列入‚十三五‛氮肥、甲醇行业节能减排先进适用技术(第一批)。

ⅢJD超大型节能低压氨合成技术骏化DN2800、15MPa、300kt氨合成系统。

湖南安淳氨合成技术由ⅢJ型、ⅢJ-99型、ⅢJD2000型发展到ⅢJD4000型,由Φ600发展到Φ3000,形成了系列产品,适应和满足了中小氮肥向大型化跨越式发展的需要。

ⅢJ型合成内件结构设计,采用了分流工艺,内冷、冷激巧妙结合,轴向径向结合的全新设计,达到了单塔生产能力大、氨净值高、阻力小、副产蒸汽品位高产量大的目标,满负荷生产时,氨净值达16%以上,塔阻力为0.2~0.4MPa,受到用户青睐而被广泛采用,特别是DN1200以上ⅢJ型氨合成塔内件已约占市场份额的一半以上。

截至2016年底已有将近二百家企业应用了湖南安淳高新技术有限公司研发的氨合成系统。

目前,该技术已获8项发明专利。

IIIJD超大型节能低压氨合成系统操作压力降低,系统阻力小,减少系统电耗和物耗,且能副产中压过热蒸汽,节省了煤的使用,降低了二氧化碳等有害气体的排放。

以IIIJD-DN3000氨合成系统为例,日产氨1700吨,原料气消耗2850Nm3/吨氨,吨氨利润达200元,全年经济效益为11220万元。

该技术适用于以传统醇烃化净化的含有一定量惰性气体的原料气合成系统,也适用于以低温甲醇洗和低温液氮洗净化的纯氢氮气合成系统。

随着氨合成技术大型化、低压化发展,中小氮肥企业技改扩建或新建大型化氨合成装臵,该技术推广应用的空间很大。

一氧化碳等温变换技术应用及比较.

气 体 净 化

·21·

一 氧 化 碳 等 温 变 换 技 术 应 用 及 比较

荆 全 社

(阳煤 丰喜肥业(集 团)有 限责 任公 司山西运城 044000)

摘要 :本文 主要 阐述 了 CO变换工艺技术 的历史演 变 ,绝热变换 、等温变换 各 自的工艺 流程和技术 特点 ,论证 了现代煤化工变换 工艺 的发展方 向。介绍 了湖 南安淳公 司 、南 京敦先 公司 、沧州正元 公司 的 等温变换应用实例 ,对两种变换技术进行 了 比较 、分析 ,表 明了等温变 换技术在 煤制氢 项 目中处 于一定 的优势 ,各企业 只有综合考虑 ,才能确定最佳 的、适合本企业情况的变换技术方案 。

等大 型煤 气 化 技 术 的高 CO、高水 汽 比下 的工 艺 状 剂 、70年代研 发 的 FeMo系 、Co-Mo系耐 硫 变 换 催

况 ,成 为制 约现 代 煤 化 工发 展 的瓶 颈 。为 了适 应 煤 化 剂 、现 在研 发 的高 水 汽 比高 CO 的耐硫 宽 温变 换

化 工 的发 展 ,南 京 敦 先 化 工 科 技 有 限公 司 、湖 南 安 催 化剂等 ,在 业 内得到 了广泛 的应用 。

关键词 :等温变换 变换炉 催化剂 演变

近年 来 ,随着 现 代 煤 化 工 的发 展 ,原 来 用 于 小 2 催化 剂 的演变

氮肥 、中氮 肥 企 业 的绝 热 变 换 工 艺 技 术 ,越 来 越 不

我 国从 上世纪 50年代 开 始 的 Fe-Cr系 高 温变

能适应 现 在 的 干 粉 加 压 、水 煤 浆 加 压 、流 化 床 气 化 换催 化剂 、6O年 代研发 的 Cu-ZnX 系 低温 变 换催 化

等温变换在水煤浆加压气化变换装置中的应用

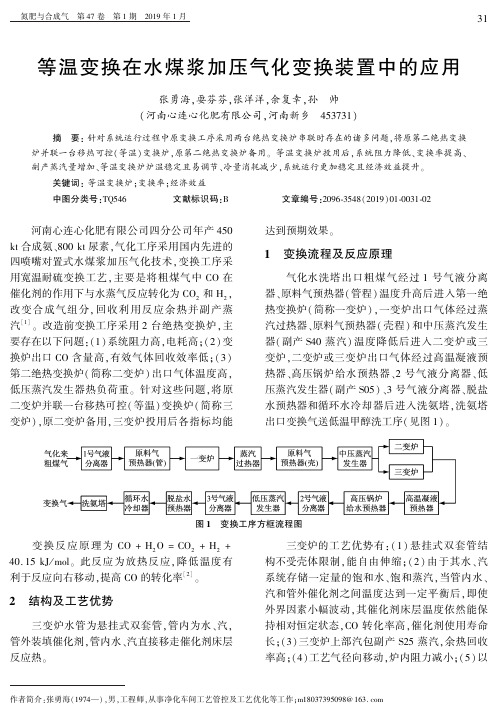

作者简介:张勇海(1974 )ꎬ男ꎬ工程师ꎬ从事净化车间工艺管控及工艺优化等工作ꎻm18037395098@163.com等温变换在水煤浆加压气化变换装置中的应用张勇海ꎬ耍芬芬ꎬ张洋洋ꎬ余复幸ꎬ孙㊀帅(河南心连心化肥有限公司ꎬ河南新乡㊀453731)㊀㊀摘㊀要:针对系统运行过程中原变换工序采用两台绝热变换炉串联时存在的诸多问题ꎬ将原第二绝热变换炉并联一台移热可控(等温)变换炉ꎬ原第二绝热变换炉备用ꎮ等温变换炉投用后ꎬ系统阻力降低㊁变换率提高㊁副产蒸汽量增加㊁等温变换炉炉温稳定且易调节㊁冷量消耗减少ꎬ系统运行更加稳定且经济效益提升ꎮ㊀㊀关键词:等温变换炉ꎻ变换率ꎻ经济效益㊀㊀中图分类号:TQ546㊀㊀㊀㊀㊀文献标识码:B㊀㊀㊀㊀㊀文章编号:2096 ̄3548(2019)01 ̄0031 ̄02㊀㊀河南心连心化肥有限公司四分公司年产450kt合成氨㊁800kt尿素ꎬ气化工序采用国内先进的四喷嘴对置式水煤浆加压气化技术ꎬ变换工序采用宽温耐硫变换工艺ꎬ主要是将粗煤气中CO在催化剂的作用下与水蒸气反应转化为CO2和H2ꎬ改变合成气组分ꎬ回收利用反应余热并副产蒸汽[1]ꎮ改造前变换工序采用2台绝热变换炉ꎬ主要存在以下问题:(1)系统阻力高ꎬ电耗高ꎻ(2)变换炉出口CO含量高ꎬ有效气体回收效率低ꎻ(3)第二绝热变换炉(简称二变炉)出口气体温度高ꎬ低压蒸汽发生器热负荷重ꎮ针对这些问题ꎬ将原二变炉并联一台移热可控(等温)变换炉(简称三变炉)ꎬ原二变炉备用ꎬ三变炉投用后各指标均能达到预期效果ꎮ1㊀变换流程及反应原理㊀㊀气化水洗塔出口粗煤气经过1号气液分离器㊁原料气预热器(管程)温度升高后进入第一绝热变换炉(简称一变炉)ꎬ一变炉出口气体经过蒸汽过热器㊁原料气预热器(壳程)和中压蒸汽发生器(副产S40蒸汽)温度降低后进入二变炉或三变炉ꎬ二变炉或三变炉出口气体经过高温凝液预热器㊁高压锅炉给水预热器㊁2号气液分离器㊁低压蒸汽发生器(副产S05)㊁3号气液分离器㊁脱盐水预热器和循环水冷却器后进入洗氨塔ꎬ洗氨塔出口变换气送低温甲醇洗工序(见图1)ꎮ图1㊀变换工序方框流程图㊀㊀变换反应原理为CO+H2O=CO2+H2+40.15kJ/molꎮ此反应为放热反应ꎬ降低温度有利于反应向右移动ꎬ提高CO的转化率[2]ꎮ2㊀结构及工艺优势㊀㊀三变炉水管为悬挂式双套管ꎬ管内为水㊁汽ꎬ管外装填催化剂ꎬ管内水㊁汽直接移走催化剂床层反应热ꎮ三变炉的工艺优势有:(1)悬挂式双套管结构不受壳体限制ꎬ能自由伸缩ꎻ(2)由于其水㊁汽系统存储一定量的饱和水㊁饱和蒸汽ꎬ当管内水㊁汽和管外催化剂之间温度达到一定平衡后ꎬ即使外界因素小幅波动ꎬ其催化剂床层温度依然能保持相对恒定状态ꎬCO转化率高ꎬ催化剂使用寿命长ꎻ(3)三变炉上部汽包副产S25蒸汽ꎬ余热回收率高ꎻ(4)工艺气径向移动ꎬ炉内阻力减小ꎻ(5)以微调汽包蒸汽压力控制床层温度ꎬ床层处于恒温状态ꎬ控制容易ꎬ操作简单[3]ꎮ3㊀投运前后对比3.1㊀阻力对比三变炉投用前后系统压力㊁压差对比见表1ꎮ表1㊀三变炉投用前后系统压力、压差对比阶段系统压力/MPa变换进口温度/ħ系统压差/MPa一变炉压差/MPa二变炉㊁三变炉压差/MPa二变炉运行6.0002360.6270.0770.066三变炉运行5.8852320.5530.0640.027㊀㊀由表1可得:三变炉投运后ꎬ工艺气径向移动ꎬ压差较二变炉压差下降39kPaꎬ系统压差下降74kPaꎬ系统压差的降低致使系统压力随之下降ꎮ3.2㊀变换出口CO对比三变炉投用前后变换出口CO体积分数及变换率对比见表2ꎮ由表2可得:变换反应为放热反应ꎬ三变炉内设有水管将反应热带出ꎬ导致其热点温度较二变炉降低ꎬ有利于CO向H2的转化ꎮ进气量相当的前提下ꎬ系统出口CO体积分数由原来的0.9%下降至目前的0.5%ꎬ整体的变换率维持在98.5%以上ꎮ变换气体积流量按照25万m3/hꎬCO体积分数降低0.4%ꎬ每小时多产生1000m3的H2ꎬ按0.8元/m3计算ꎬ每小时多产生800元的经济效益ꎮ表2㊀三变炉投用前后变换出口CO体积分数及变换率对比阶段二变炉㊁三变炉热点温度/ħ系统进口CO体积分数/%一变炉出口CO体积分数/%一变炉变换率/%系统出口CO体积分数/%二变炉㊁三变炉变换率/%系统变换率/%二变炉运行280~29047.06.880.10.985.697.9三变炉运行230~24046.54.187.60.587.898.53.3㊀副产蒸汽量对比三变炉投用前后副产蒸汽质量流量见表3ꎮ表3㊀三变炉投用前后副产蒸汽质量流量t/h阶段S40S25S05二变炉运行36.85077.00三变炉运行36.4021.0059.20㊀㊀由表3可见:负荷相当的情况下ꎬ副产S40蒸汽质量流量基本不变ꎻ二变炉出气温度在280ħꎬ低压蒸汽发生器副产S05蒸汽质量流量为77t/hꎻ三变炉出气温度降低至235ħꎬ低压蒸汽发生器副产S05蒸汽质量流量减小为59.2t/hꎬ低压蒸汽发生器热负荷降低ꎻ三变炉汽包副产S25蒸汽质量流量为21t/hꎻ二变炉运行时ꎬ蒸汽总质量流量为113.8t/hꎬ三变炉投用后蒸汽总质量流量约增加2t/hꎮ3.4㊀液氮洗氮洗塔负荷对比液氮洗涤近似于多组分精馏ꎬ它是利用H2与CO㊁Ar㊁CH4的沸点相差较大ꎬ将气相的CO㊁CH4㊁Ar溶解到液氮中ꎬ从而达到脱除CO㊁CH4㊁Ar等杂质的目的ꎮ由于N2和CO的气化潜热非常接近ꎬ1mol的CO溶解到液氮中ꎬ相应1mol液氮气化ꎮ液氮吸收CO至一定程度后会影响氮洗塔塔顶净化气微量ꎬ所以氮洗塔内液氮需要不断置换ꎮ氮洗塔内液氮通过塔底减压阀减压后送入氢气分离器㊁气液分离器回收H2㊁CO㊁CH4和N2ꎮ因此ꎬ净化气中CO含量降低势必会造成液氮洗系统冷量消耗减少[4]ꎮ4㊀结语㊀㊀经过改造后ꎬ三变炉温度更易控制ꎬ有利于系统的稳定运行ꎻ变换系统阻力降低ꎬ电耗降低ꎻCO转化率提高ꎻ副产蒸汽量增加ꎻ液氮洗系统冷量消耗减少ꎬ单位产品综合能耗降低ꎮ参考文献[1]㊀许世方ꎬ蒋永刚ꎬ杨国洞ꎬ等.原料结构调整项目中压耐硫变换装置运行总结[J].氮肥与合成气ꎬ2017ꎬ45(10):20 ̄23.[2]㊀汪家铭.CO等温变换技术在合成氨生产中的应用[J].泸天化科技ꎬ2013(3):169 ̄172.[3]㊀王庆新. 水移热等温变换技术 在高水气比㊁高CO变换装置的应用[J].中氮肥ꎬ2013(4):21 ̄22.[4]㊀张寒修ꎬ王延吉.液氮洗生产问题探讨[J].辽宁化工ꎬ2018ꎬ47(3):235 ̄237.(收稿日期㊀2017 ̄12 ̄17)。

粗煤气co恒等温变换技术及应用

粗煤气co恒等温变换技术及应用粗煤气是煤气化过程中所得到的一种含有大量CO和H2的气体混合物,常被用作能源和原料。

在粗煤气的使用中,高浓度的CO也是一个不可避免的问题。

CO具有极强的毒性和爆炸性,对人类和环境造成极大的危害。

因此,粗煤气中的CO含量必须控制在安全范围内。

而恒等温变换技术是一种用于降低粗煤气中CO含量的有效方法。

该技术基于热力学原理,通过控制反应条件使CO与H2O反应生成CO2和H2,从而使CO含量减少,而H2含量增加。

恒等温变换反应的化学式为:CO + H2O ⇌ CO2 + H2该反应的平衡常数K为:K=[H2][CO2]/[CO][H2O]可以看出,当反应达到平衡时,CO含量与K值成反比,因此可以通过控制反应条件,使K值变小,从而CO含量减少。

恒等温变换反应的控制条件主要有温度、压力和催化剂等。

温度是影响反应速率和平衡常数的重要因素。

反应温度越高,CO含量越少,但同时反应速率也增加,需要消耗更多的能量。

因此,需要在保证反应速率的同时,尽可能降低反应温度。

一般来说,反应温度为350-450℃。

压力也是影响反应速率和平衡常数的因素之一。

压力升高会使反应平衡向生成物方向移动,从而减少CO含量。

但是,压力越高,设备的成本和能量消耗也越大。

因此,需要在不影响设备和能源成本的情况下,选择适当的压力。

一般来说,反应压力为20-40 bar。

催化剂对反应速率和平衡常数也有重要影响。

常见的催化剂包括Fe-Cu、Ni、Co等。

催化剂的特定组成和物理形态会影响反应的速率和选择性。

催化剂的选择应根据具体的反应条件进行优化。

恒等温变换技术在工业上有广泛应用。

一般来说,该技术需要与其他技术结合使用,来实现有效的粗煤气处理。

例如,在工业上,粗煤气先通过两级变换反应器,将CO含量降低到1%以下,然后进入酸性氧化器,将残余的CO完全氧化为CO2。

再加入干燥和洗涤等工艺,最终得到纯净的氢气。

总之,恒等温变换技术是一种有效降低粗煤气中CO含量的方法。

等温变换技术在几种煤气化变换装置中的应用_

前言南京敦先化工科技有限公司的“等温变换技术”是利用埋在催化剂床层内部移热水管束将催化剂床层反应热及系统多余的低品位热能转化为高品位蒸汽,同时降低催化剂床层温度,提高反应推动力,延长催化剂使用寿命,降低系统阻力,降低工程投资、减少设备腐蚀。

该技术已经被安徽昊源化工集团“18.30”合成氨项目(航天炉加压气化制水煤气、3.78MPa )、内蒙古某能源单位40亿m 3/a 煤制天然气项目(单套通过干基水煤气量66.7万Nm 3/h )、山东联盟化工股份有限公司15万t/a 合成氨项目(固定床间歇气化制半水煤气、2.2MPa )、河南新乡永昌化工股份有限公司17万t/a 合成氨项目(固定床间歇气化制半水煤气、0.8MPa )、湖北某化工集团10万t/a 合成氨项目(固定床间歇气化制半水煤气、0.8MPa )、河北天成化工股份有限公司卢龙分公司6万t/a 合成氨项目(固定床间歇气化制半水煤气、0.8MPa )、湖南安乡晋煤金牛化工有限公司5万t/a 合成氨项目(固定床间歇气化制半水煤气、0.8MPa )等单位变换装置所采用。

与粉煤加压气化、水煤浆加压气化以及天然气转化等高水气比、高CO 水煤气相配套的变换装置不仅要完成CO 转化任务,同时兼顾完成前工序带进变换系统热量回收任务。

变换装置热量回收率及回收热能品位高低直接关系到整个装置综合能耗。

目前,与之相配套的传统变换工艺多为“多段绝热反应+间接热能回收”方式,工艺流程长、设备多、工程投资大、系统阻力大、露点腐蚀多、设备维修费用高、回收热能品位低、热量回收率低。

与固定床间歇式气化以及尾气回收等低水气比、低CO 含量的半水煤气或水煤气相配套的变换工艺流程类型繁多,从热能回收来分可以分为“有饱和热水塔”和“无饱和热水塔”两种类型;从变换工艺流程及催化剂选型上来分可以分为“中串低”、“中低低”、“全低变”三大类型。

此类变换装置均需要向系统添加蒸汽,流程设置上也是“多段绝热反应+间接热能回收”方式。

CO等温变换技术挺进煤制气领域

CO等温变换技术挺进煤制气领域

佚名

【期刊名称】《石油化工应用》

【年(卷),期】2013(32)8

【摘要】由湖南安淳高新技术有限公司自主开发的CO等温变换技术近日在山西阳煤丰喜肥业临猗分公司甲醇改合成氨装置中一次开车成功,目前装置已稳定运行十多天,经检测效果达到设计要求。

该技术在煤制合成气高浓度CO变换领域成功实现工业化应用。

据了解,传统CO变换技术为多段绝热反应技术,很难应用于高浓度CO气体变换。

如果CO浓度在65%以上,变换反应将十分剧烈,反应温度也难以控制。

另外,传统技术通常需采用4。

5台变换炉,中间配装繁杂的控温换热设备,不仅反应流程长,系统阻力还高达0.4~0.6MPa,操作难度也较大。

【总页数】2页(P127-128)

【关键词】变换技术;CO变换;煤制气;等温;合成氨装置;工业化应用;CO浓度;开车成功

【正文语种】中文

【中图分类】TQ113.264

【相关文献】

1.清能院煤制气甲烷化催化剂和等温反应器技术获得突破 [J], ;

2.煤制合成氨不同等温变换技术探讨 [J], 曹志斌

3.煤制氢绝热变换和等温变换技术方案研究 [J], 赵代胜

4.煤制合成氨不同等温变换技术探讨 [J], 王智军

5.浅议煤制甲醇装置等温变换技术及优化 [J], 刘景隆

因版权原因,仅展示原文概要,查看原文内容请购买。

等温变换-王庆新

二、资质及专利证书

三、南京敦先“等温变换” 服务模式及设计理念

1、“一站式”服务模式: 提供软件包、专有技术设备、催化剂用量、催 化剂装填量、现场指导开车直至转入正常生产。这种服务模式利于系统 优化设计、投资抵、能耗低; 2、具体情况具体对待,工艺流程不可能千篇一律:加压气化水煤气采用 “两级等温变换”、“一级等温变换”或“等温变换+非变换”;固定 床半水煤气采用“预变+等温变换”;固定床半水煤气改造技术,找出 最佳点增加一台等“温变换炉”,达到节能目的; 3、安全长周期运行:大型装置可以做到~10年一个运行周期,外围催化 剂床层同样积灰厚度,全径向等温变换炉使用寿命为轴向床层的12.5倍 时间(18.75年);使用5年后一级等变炉催化剂床层积灰厚度仅是绝 热变换炉使用1.5年时积灰厚度的26.99%;中小型装置做到5~8年一个 运行周期。另外,反应器泄漏检测我们已经解决,确保“等变炉”有微 漏也不会影响系统正常使用。

7、低品位热能少、实 现变换“无”冷却水消耗、将低品位热能 转 化为高品位蒸汽:加压气化的等温变换:我们采用CO反应前移、 低品位热能前移、变换无冷却水消耗为“零”;固定床半水煤 气 变换则是把低品位热能转化为高品位蒸汽(饱和热水塔出口变 换气温度95/80、全低变装置大热交出口变换气温度120/82) 8、我们不仅仅是将低压甲醇塔搬到变换系统 :变换反应空速低、 催化剂易水合、水蒸气易出现露点、大型装置“二级等温变换炉” 承受负压差大、加压气化气质脏等问题,在软件包设计时均需要 考虑,这也是等温变换技术必须要 “一站式”服务模式的根本, “三分天下”服务模式很难把问题考虑全面(低投资抵、节能等)。 9、等温变换炉必须做到:内件与外筒分开设计、全径向、承受很 负压差大、易于装置大型化、易于反应器直径放大、催化剂便于 自卸(变换催化剂冷热态强度大于低压甲醇催化剂)、要有最佳操 作曲线、易操作等。不是所有低压甲醇塔结构形式均可作为“等

水移热等温变换技术_用于高水气比高一氧化碳煤化工装置简述_王庆新

O I s o t h e r m a l S h i f t P r o c e s s C o m r i s i n W a t e r T r a n s f e r i n O u t H e a t D e v i c e C " p g g A l i e d i n C o a l C h e m i c a l U n i t w i t h H i h W a t e r V a o r R a t i o a n d H i h C O C o n t e n t p p g p g

单位:南京敦先化工科技有限公司 地址:南京市沿江工业开发区葛关路 625 号 邮编:210048 联系方式:王庆新(13852281028) 、高为民(13705175345) 、赵勇(15062293231)

3

第3 9 卷第 4 期 0 1 3 年 8 月 2

化工设计通讯 C h e m i c a l E n i n e e r i n D e s i n C o mm u n i c a t i o n s g g g

1

壳牌(Shell)气化的变换工艺在引进时,变换存在航天炉气化的变换同样问题。近几 年,部分煤化工企业将壳牌气化炉的出口气体温度降低,降低水气比,然后又添加蒸汽。 改造后的工艺解决了催化剂超温烧结难题,但系统工艺流程更长,人为增加工程投资、 增 加系统阻力、提高系统能耗。 水煤浆气化的变换工艺, 虽然 CO 摩尔分率偏低一些, 采用的变换技术仍为三段或四段 绝热反应的工艺流程, 水煤气或变换气每一阶段显热和潜热的回收均需要单独一台换间接 换热设备,工艺路线存在与航天炉、壳牌等水煤气变换工艺路线长、工程投资大、系统阻 力大、低品位热能多等缺陷。 2、水移热等温变换技术研发与进展 南京敦先化工科技有限公司自成立至今始终把降低变换能耗作为主攻方向之一,并将 径向气体分布专利技术、水移热低压甲醇合成专利技术、低阻力高效换热器专利技术、 阶 梯式回收余热理念与变换本征动力学、 宏观动力学、 热力学以及变换系统本身固有显热和 潜热的特性有机结合起来,成功开发出“有饱和热水塔低水气比水移热等温变换技术”、 “ 无饱和热水塔低水气比水移热等温变换技术”、 “ 高水气比高一氧化碳水移热等温变 换技术”。以上“水移热等温变换技术”不仅适用新上装置,同时也可用来改造已投入运 行高能耗变换装置。 南京敦先化工科技有限公司开发的 “水移等温热变换技术” 已被湖南安乡晋煤金牛化 工有限公司有饱和热水塔的低水气比变换装置及安徽昊源化工集团有限公司高水气比高 一氧化碳(航天炉加压气化、干基 CO 含量 71.15%)的大型煤化工变换装置所采用充分说 明“水移等温热变换技术”已经非常成熟。 3、南京敦先公司“水移等温热变换技术”与航天炉气化原有变换工艺运行指标对比 我们将为安徽昊源化工集团有限公司《合成氨尿素 18.30 原料路线改造》的加压连续 气化水煤气(航天炉加压气化、干基 CO 含量 71.15%)的高水气比高一氧化碳大型煤化工 变换装置设计的 “水移热等温变换” 装置与航天炉加压气化水煤气变换装置技术经济指标 分别列于下表: 主要技术经济指标名称 主 要 技 术 经 副产蒸汽量(2.5 MPa) 副产蒸汽量(1.27 MPa) 副产蒸汽量(0.5 MPa) 加热除氧水量(满足变换及氨合成需求)

“水移热等温变换技术”用于高水气比高一氧化碳煤化工装置简述

理 念 。“ 水 移 热 等 温变 换 技 术 ”对 催 化 剂要 求 降

低 ,杜绝 飞 温 现 象 ,催 化 剂 装 填 量 不 受 超 温 限

原料 路 线改 造” 的 加 压 连续 气 化 ( 航 天 炉 加 压 气

化 、干 基 C O含量 7 1 . 1 5 ) 的 高 水 气 比高 一 氧

第 3 9卷 第 4期

2 0 1 3年 8 月

化 工 设 计 通 讯

Che mi c a l En gi n e e r i n g De s i gn Co mm u ni c a t i o ns ‘1 9 。

“ 水移热等温变换技术’ ’ 用 于 高水 气 比高 一 氧化 碳 煤仅 为原 工艺 的 2 / 3 ,系 统 阻力 由现 有 的 0 . 4 6 MP a降 至 0 . 1 6 MP a ,吨 氨 副 产 2 . 5~

南 京 敦 先 化 工 科 技 有 限公 司 开 发 的第 一 套 “ 水 移热 等 温变 换 技 术 ” 在湖 南 安 乡晋 煤 金 牛 化

工有 限公 司顺利 投入 运行 后 ,此项 专 利技术 又 被 安徽 吴 源化 工集 团有 限公 司 “ 合成 氨 尿 素 1 8 ・ 3 O

移 出 ,确保 催化 剂床 层温度 可 控 ,改 变原 来通 过 催 化剂装 填 量来 控制催 化剂 床 层温 升的被 动设 计

制 ,有效 延 长催 化剂使 用 寿命 ,确保 每 炉催化 剂 使 用寿命 均 在 8年 以上 。同时 ,埋在 催化 剂床 层 内部 的移热 水管束 有 效 回收变换 系统 反应 热及 水 煤 气带 进 变 换 系 统 的显 热 和潜 热 ,热 量 回 收 集 中 ,品位高 。在 工艺 流程设 置 上 ,变 换 系统不 仅 换 热设备 少 、流程 短 、阻力 低 ,而且 工程 投资 也

CO等温变换技术在合成氨生产中的应用研究

CO等温变换技术在合成氨生产中的应用研究作者:李繁来源:《中国化工贸易·下旬刊》2019年第10期摘要:本文对等温变换工艺与原理进行分析,并阐述该项技术在合成氨生产中的技术进展与实践应用。

力求通过对水移热等温变化技术、等温变换炉及配套工艺、CO等温变换技术的应用,达到节能环保的效果。

关键词:CO;等温变换;合成氨生产在合成氨生产中,CO变换属于十分重要的环节,在以往生产中主要采用多段绝热反应技术,不但工序繁琐、投资量大,且热损失度较高,随着氮肥生产与煤气化技术不断成熟,变换气中的一氧化碳含量不断增加,因此对等温变换技术进行创新,与高效节能的目标充分符合。

1 等温变换的工艺与原理等温变换的原理在于发挥催化剂中热水管束的作用,使系统中冗余的低品位热能清除,使其转变为高品位蒸汽。

通过对副产蒸汽压力进行控制,使水移热技术的作用充分发挥,对催化剂床层温度有效控制,使其始终处于180-350℃之间,以免出现飞温事故,使催化剂的使用寿命得以延长,缓解设备腐蚀情况发生。

与此同时,在热量移除过程中,变换反应的推动力随之增加,促进煤气中一氧化碳气体的转化。

在合成氨生产过程中,多种粗原料气体在制取时均存在一氧化碳,体积分数在12-40%之间,合成氨主要包括两种成分,即氢气与氮气,应对其进行净化后,将除两种气体之外的杂质起初,才可使目标产品要求得以满足。

一氧化碳的变换工艺流传已久,主要是通过CO与水蒸气的接触,在催化剂作用下实现等温变化,达到剔除杂质的目的,变换反应如下:CO+H2O→H2+CO2+40.15kJ/mol。

式中,一氧化碳在发生变换时释放出强大的热能,应分段进行回收,并对出口处剩余一氧化碳的含量进行严格控制。

首先进行高温变换,将大量一氧化碳变成氢气与二氧化碳,然后再低温变换,使一氧化碳的含量降低,达到0.3%左右,在原料气制造的同时,实现净化目标,为以后的脱碳工作提供极大便利[1]。

2 合成氨生产中CO等温变换技术的应用在变换反应理论指导下,通过多年对工艺设备的开发研究,在CO等温变换方面已经取得一定成就,主要的技术进展与应用如下。

高CO等温低温变换技术首获应用

反应 流程 长 , 而且阻力大 , 系统 阻力 达 到 0 . 4~0 . 6

M P a , 操作 难度 也较 大 。

氢降至 1 X 1 0 ~, 避免二氧化碳结成干冰堵塞系统 、

硫化 氢腐 蚀设 备 。 南化 院气 体净 化研 究所研 发 的 同时脱碳脱 硫 技

术, 用 于世界 最 先 进 的炼 化 装 置 之一 —— 镇 海 炼 化

已成 功应 用 于 全 国 5 4个 装 置 , 累计 实 现 利润 6 7亿

元, 每年节能 6 6 . 7 k t 标煤。

量大的特点 , 开发 出了适用 于碳含量高的煤基合成

气专用 甲醇合成催化剂。该催化剂具有较大的比表

面积 、 较小 的 晶粒 度 和适 宜 的孔径 分 布 。项 目组 已

亿 元 。镇海 炼化 出具 的应 用 证 明指 出 , 该 项 技 术 还 节约 了 叮观 的蒸 汽 、 脱盐水 、 电等 。 目前 , 这项 技 术

专 家一致 认 为 : 该催 化 剂综 合 性 能 达 到 国 际先 进 水 平, 建议 加快 该催 化剂 的扩试 研究 。 据 介绍 , 南化 院针 对煤造 气碳 含量 高 、 反应 放热

・

3 2・

气体净化

2 0 1 3年第 1 3卷第 1 期

产 品收 率高 , 获 得 了 市场 认 同。其 中 8 8 8系列 脱 硫 催 化剂 、 高效 气液 传质设 备 、 硫 回收设 备及 副盐 回收 技 术及 装备 已广 泛 应 用 于合 成 气 、 焦炉气 、 煤气 、 沼 气、 天 然气 等 的脱 硫过 程 中 。 据悉, 该技术采 用 了本 催化 剂 及脱 硫 工艺 , 从 根

高C O等温低温变换技术首获应用

等温变换与绝热变换在高水气比粗煤气变换中的应用对比

等温变换与绝热变换在高水气比粗煤气变换中的应用对比李雅静【摘要】The pressurized pulverized coal gasification technology was used in quite a few new ammonia plants. It is of high water gas ratio,high CO content in the raw gas. Isothermal shift and adiabatic shift which match with the gasification were introduced in the paper,making comparison between the two processes respectively from the process flow,plot area,key equipment,utility consumption,catalyst dosage,economic investment,etc. The results showed that the isothermal shift had some advantages in the application of raw gas with high water gas ratio,but it had such drawbacks as few reference application plants and short operating period.%不少新建合成氨装置采用粉煤加压气化工艺,其粗煤气中水气比高、CO含量高,介绍了与其配套的等温变换和绝热变换2种变换工艺,分别从工艺流程、占地面积、关键设备、公用工程消耗、催化剂用量和经济投资等方面对二者进行了对比.结果表明,等温变换在高水气比粗煤气变换中应用具有一定的优势,但也存在应用业绩不多、运行年限较短的问题.【期刊名称】《煤化工》【年(卷),期】2017(045)005【总页数】5页(P13-17)【关键词】粗煤气;等温变换;绝热变换;粉煤加压气化;合成氨;高水气比【作者】李雅静【作者单位】中海油石化工程有限公司,山东济南 250101【正文语种】中文【中图分类】TQ546.4变换是将煤气中的CO转化为H2的过程,其配置方案与进界区煤气组成和出界区变换气中CO含量要求有关。

CO等温变换技术的应用及优势

CO 等温变换技术的应用及优势翁佳伟(福建省石油化学工业设计院,福建 福州 350001)摘 要:本文简要阐述了一氧化碳变换技术的原理及目前较为先进的等温变换技术,结合自身设计的工程 项目,比较等温变换与传统的中低温绝热变换相比的主要特点及优势。

关键词:等温;变换;转化率;蒸汽早在 1913 年,合成氨工业的生产中就利用了一氧化碳与水蒸汽在催化剂上进行变换反应,生成了氢气和二氧化 碳,此后该技术又用于制氢。

在合成甲醇和合成汽油生产中, 也用此反应来调节一氧化碳与氢的比例,以满足工艺的要 求。

近年来在煤制天然气、电石炉尾气的综合利用等技术中, 一氧化碳变换也是重要的一环。

1 一氧化碳变换的反应原理及分析 1.1 一氧化碳和水蒸汽的变换反应CO + H 2O (汽)— CO 2 + H 2 + 41.2kJ/mol (1)变换反应的特点是可逆、放热、反应前后体积不变,并且反应速率比较慢,只有在催化剂的作用下才具有较快的反 应速率。

变换反应是放热反应,反应热随温度升高而有所减少, 不同温度下变换反应的反应热见表 1。

在生产中,应充分回 收利用变换反应热,以便降低能耗。

表 1 变换反应的反应热 温度/℃25 200 250 300 350 400 450 500 反应热(kJ/mol)41.240.139.739.337.838.337.937.31.2 一氧化碳变换反应平衡常数在一定条件下,当反应达到平衡状态时,其平衡常数为:式中 pCO 2、pH 2、pCO 、pH 2O — 分别为各组分的平衡 分压,Pa ;yCO 2、yH 2、yCO 、yH 2O — 各组分的平衡组成,摩尔分数。

不同温度下,一氧化碳变换反应的平衡常数见表 2。

表 2 变换反应的平衡常数 温度/℃ 200 250 300 350 400 450 500 Kp227.986.5139.2220.3411.77.3114.878变换反应的平衡常数随温度的升高而降低,因而降低温度有利于变换反应向右进行,使变换气残余 CO 的含量降低。

煤制氢绝热变换和等温变换技术方案研究

煤制氢绝热变换和等温变换技术方案研究赵代胜【摘要】介绍了绝热变换、等温变换各自的工艺流程和技术特点.以50万m3/h 煤制氢项目为例,分别从工艺流程、系列数、变换炉配置、关键设备情况、催化剂和公用工程消耗以及经济指标等方面,对两种变换技术方案进行了比较和分析.结果表明,等温变换技术在煤制氢项目中具有一定的优势,但也存在低品位蒸汽利用问题及大规模工业化应用业绩偏少等实际情况,企业可根据自身情况,综合考虑,确定最佳煤制氢变换技术方案.【期刊名称】《煤化工》【年(卷),期】2016(044)002【总页数】5页(P6-9,14)【关键词】煤制氢;绝热变换;等温变换;系列数;变换炉;催化剂;公用工程消耗【作者】赵代胜【作者单位】中国神华煤制油化工有限公司北京工程分公司,北京 100011【正文语种】中文【中图分类】TQ54在当前全球发展低碳经济、应对气候变化的背景下,立足我国的能源现状,大力发展煤炭清洁产业具有重大现实意义,煤制氢等煤炭清洁转化技术受到了行业内的广泛关注[1-4]。

煤制氢是将煤气化产生的以C O、H2为主要成分的粗煤气,经过变换、酸性气体脱除、氢提纯等处理而获得一定纯度的产品氢。

其中变换技术是煤制氢过程中的关键技术之一[5-6],主要通过变换反应,即一氧化碳与水蒸气在催化剂的作用下,于一定温度、压力下,产生二氧化碳和氢气,进而将粗煤气中一氧化碳转化成氢气的过程。

在传统的工业生产中,变换炉均采用绝热反应器,由于变换反应是强放热反应,且是一个热力学控制的过程,因此绝热变换采用多段反应、多段换热的方式,这样会造成绝热变换工艺流程较复杂。

为了优化变换流程及换热方式,近期国内又提出了等温变换理念[7-8]。

本文中,以4.0 M P a(G)水煤浆气化产生合成气,经过变换、酸性气体脱除、氢提纯等工艺路线,制取50万m3/h氢气的煤制氢路线为例,就绝热变换、等温变换两种变换技术方案进行比较和分析,以期给相关研究提供参考。

等温变换技术第二部分-王庆新(7-11页)

将反应热移出,使得催化剂床层温度稳定在 180~350℃,使得平衡温距加大,同样的条

件下可以提高 CO 的转化率;

(3)催化剂用量减少:等温变换炉反应温度低,平衡温距大、推动力大,与传统绝

热变换工艺相比,总的催化剂用量可以减少 1/4 左右。

(4)采用全径向结构、床层阻力低:采取全径向结构,径向分布筒、催化剂床层及

5.1 等温变换炉结构

我公司设计的等温变换炉(专利号:ZL 2009 2 0048469.7)由壳体和内件组成。 壳体由筒体、上封头、下封头组成,上封头与筒体之间采用法兰连接,法兰之间采用“Ω” 密封,上下封头分别设有气体进出口。内件由水移热管束,气体分布筒、气体集气筒、 密封板、支撑座等部件组成,水移热管束与进出水管之间采用管式联箱结构。内件与外 筒可以拆卸,管内走水、管外装填催化剂,下部设有催化剂自卸口。

5.3 等温变换炉优点:

(1)可副产各压力等级的蒸汽外送蒸汽管网:催化剂床层内埋设换热管,通过水移

地址:南京市沿江工业开发区葛关路 625 号 9

邮箱:njdxhg@

等温变换技术应用于各种煤气化变换装置技术简介-----------南京敦先化工科技有限公司

热副产蒸汽的方式将反应热移出催化剂床层,催化剂床层温度保持在 180~350℃,可以

我们对湖南安乡晋煤金牛化工有限公司 5 万吨/年合成氨的中低低装置进行节能改 造时(系统压力 0.8MPa)。保持原有“中低低”工艺不变,仅在原有变换工艺装置上增 加一台等温变换炉,类似于在变换装置上设置一台副产~3t/h 饱和蒸汽的余热回收锅 炉,工程量小投资抵,不影响有效生产时间。该装置于 2012 年 12 月 6 日投入运行后:

(1)变换系统出口 CO≤4.0%; (2)变换系统蒸汽消耗≤85kg/tNH3(添加蒸汽-副产蒸汽); (3)系统阻力≤0.06MPa; (3)出最后催化剂床层变换气中夹带蒸汽含量≤~2.49%,有效延长设备使用寿命; (4)变换冷却水消耗≤5.012m3/tNH3;

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

前言南京敦先化工科技有限公司的“等温变换技术”是利用埋在催化剂床层内部移热水管束将催化剂床层反应热及系统多余的低品位热能转化为高品位蒸汽,同时降低催化剂床层温度,提高反应推动力,延长催化剂使用寿命,降低系统阻力,降低工程投资、减少设备腐蚀。

该技术已经被安徽昊源化工集团“18.30”合成氨项目(航天炉加压气化制水煤气、3.78MPa )、内蒙古某能源单位40亿m 3/a 煤制天然气项目(单套通过干基水煤气量66.7万Nm 3/h )、山东联盟化工股份有限公司15万t/a 合成氨项目(固定床间歇气化制半水煤气、2.2MPa )、河南新乡永昌化工股份有限公司17万t/a 合成氨项目(固定床间歇气化制半水煤气、0.8MPa )、湖北某化工集团10万t/a 合成氨项目(固定床间歇气化制半水煤气、0.8MPa )、河北天成化工股份有限公司卢龙分公司6万t/a 合成氨项目(固定床间歇气化制半水煤气、0.8MPa )、湖南安乡晋煤金牛化工有限公司5万t/a 合成氨项目(固定床间歇气化制半水煤气、0.8MPa )等单位变换装置所采用。

与粉煤加压气化、水煤浆加压气化以及天然气转化等高水气比、高CO 水煤气相配套的变换装置不仅要完成CO 转化任务,同时兼顾完成前工序带进变换系统热量回收任务。

变换装置热量回收率及回收热能品位高低直接关系到整个装置综合能耗。

目前,与之相配套的传统变换工艺多为“多段绝热反应+间接热能回收”方式,工艺流程长、设备多、工程投资大、系统阻力大、露点腐蚀多、设备维修费用高、回收热能品位低、热量回收率低。

与固定床间歇式气化以及尾气回收等低水气比、低CO 含量的半水煤气或水煤气相配套的变换工艺流程类型繁多,从热能回收来分可以分为“有饱和热水塔”和“无饱和热水塔”两种类型;从变换工艺流程及催化剂选型上来分可以分为“中串低”、“中低低”、“全低变”三大类型。

此类变换装置均需要向系统添加蒸汽,流程设置上也是“多段绝热反应+间接热能回收”方式。

就现有运行的变换装置而言,普遍存在蒸汽消耗高、系统等温变换技术在几种煤气化变换装置中的应用王庆新(南京敦先化工科技有限公司江苏南京210048)摘要简要介绍等温变换技术在航天炉气化、水煤浆加压气化、有或无饱和热水塔变换装置中的应用实例和效果,总结了等温变换技术的特点,并与传统变换工艺的技术经济指标进行了对比分析。

关键词等温变换特点应用效果Application of isothermal transformation technology in kinds of coalgasification plantsWANG Qing-xin(Nanjing Dunxian Chemical Technology Company Limited,Nanjing 210048,Jiangsu Province )Abstract The paper briefly introduces application example and effect of isothermal transformation technology applied in HT-L gasification,coal-water slurry pressurized gasification and with or without hot water tower transformation device.The paper summarizes characteristics of isothermal transformation technology,and contrastive analysis economic indexes with traditional transformation process.Keywords isothermal transformation,characteristic,application,effect氮肥技术2013年第34卷第4期11氮肥技术阻力大、设备腐蚀严重、低品位热能多等缺陷。

现有变换装置工艺流程及热能回收,是按照催化剂使用温区、CO转化率、各段平衡温距作为主要设计依据的,并按绝热催化剂床层设计理念进行设计。

但随着CO摩尔分率的提高、CO转化率提高、催化剂使用温区窄,在确保每段具有较大反应推动力时,势必造成催化剂床层多、间接移热设备多、工艺流程长、系统阻力大、热能回收率低、低品位热能多等缺陷。

随着煤价不断攀升,变换装置已经成为各类煤化工企业降低综合能耗、降低产品成本的主要工序。

南京敦先化工科技有限公司针对现有变换装置存在的问题以及不同气化路线所产的水煤气或半水煤气分别开发出适合煤制合成氨、煤制天然气、煤制氢、煤制油、煤制乙二醇、煤制甲醇、煤制烯烃等“等温变换技术”。

现就本公司各种“等温变换技术”阐述如下。

1粉煤加压气化制水煤气的“等温变换技术”以航天气化炉为例,粉煤加压连续气化所产水煤气具有水气比高、CO摩尔分率高、系统压力高等优点,水煤气中CO的体积分数高达68%以上。

目前在运行的变换装置为“五段绝热+冷激+间接换热”式,系统静止设备24台,其中换热设备10台,工艺路线长、系统运行阻力在0.46~0.75MPa,热能回收副产有0.5MPa、1.27MPa、2.5MPa的饱和蒸汽及180℃、100℃、84℃热水,冷却水消耗高达7820.1kg/tNH3,系统低品位热能较多、运行能耗高、工程投资大。

一变炉催化剂易超温,催化剂使用寿命短,1.0~1.5年就要更换一次催化剂。

南京敦先化工科技有限公司针对上述情况,采用“等温变换”专利技术设计,等温变换系统静止设备仅为13台,其中换热设备为6台,工艺路线缩短1/3,工程投资仅为原工艺的2/3,系统阻力由现有的0.46~0.75MPa降至0.13~0.18MPa,副产2.5~3.7MPa高品位蒸汽1030kg/tNH3,副产0.8~1.3MPa低品位饱和蒸汽273kg/tNH3,变换冷却水为“零”消耗。

该“等温变换技术”与传统变换工艺相比具有以下优点。

(1)杜绝一变炉发生催化剂飞温事故。

“等温变换技术”是利用埋在催化剂床层内部移热水管束将催化剂床层反应热及时移出的,确保催化剂床层温度可控,在一般工况下,第一变换炉催化剂床层温度均可以控制在180~350℃范围,彻底杜绝飞温等安全事故发生;(2)催化剂装填量不受温度限制、运行周期长。

“等温变换技术”是利用埋在催化剂床层内部移热水管束将催化剂床层反应热及时移出,催化剂装填量不受超温限制,有效延长催化剂使用寿命,确保每炉催化剂使用寿命均在8年以上;(3)热能回收率高、运行费用低:“等温变换技术”热能回收率达96.5%以上,副产蒸汽品位高,脱盐水加热到104℃直接去热力除氧,无需外加蒸汽,变换系统冷却水“零”消耗。

与传统变换变换工艺相比,吨氨节省运行费用92.9441元,对于一套30万t合成氨装置而言,全年可以节省2788.323万元;(4)开车时间短、开车平稳、有效降低生产费用。

“等温变换炉”配置开工蒸汽喷枪,每次开车前通过蒸汽喷射枪将蒸汽添加在等温变换炉内部水管中,并利用本身的热水循环系统将催化剂床层温度提高到200℃以上。

负荷较轻时,通过蒸汽喷射枪过来的蒸汽维持催化剂床层热平衡;负荷较大时,循环水吸收催化剂床层热量转化为蒸汽向外界输送,完全可以实现变换装置开车时间为“零”,每次开车时间至少可以缩短10h以上。

有效避免了传统变换炉催化剂床层开车时需用电炉把催化剂床层温度升起来,在随着进入气量加大后,催化剂床层温度又降下来,又要加大电炉功率再提升催化剂床层温度等不断来回折腾的现象;(5)等温变换炉操作温度易于控制,杜绝催化剂反硫化现象。

水煤气的变换装置必须选用宽温区耐硫钴钼系催化剂,该类型催化剂在高水气比、高温、低硫等状态下均会出现反硫化现象,造成催化剂中硫丢失,催化剂活性下降。

如果采用绝热催化剂床层变换技术,一变催化剂床层温度大部分在450℃以上,此类工况下催化剂会出现反硫化,影响催化剂活性,缩短催化剂使用寿命。

而“等温变换技术”是利用埋在催化剂床层内部移热水管束将催化剂床层反应热及时移出,确保催化剂床层温度可控,完全可以控制在2013年第34卷12主要技术经济指标南京敦先等温变换技术航天炉气化传统变换技术副产2.5MPa 蒸汽量1030.00291.21副产1.27MPa 蒸汽量273.0072.80副产0.5MPa 蒸汽量/430.63加热除氧水量(满足变换及氨合成需求)1341.20764.40加热脱盐水量6133.5910338.00洗涤净化消耗脱盐水量213.60213.60汽提消耗低压蒸汽量227.16227.16除氧水加热器冷凝液量95.20/脱盐水加热器冷凝液量440.64/加热工艺冷凝液量(80℃加到215℃)1102.971102.97外部供给180℃喷淋增湿水量/400.42冷却循环水量/7820.10系统设计阻力/MPa 0.180.35系统运行阻力/MPa 0.150.46~0.75高温发生副反应增加的煤耗量/82.10为20万t 合成氨配套工程投资/万元~4850~6890副反应及系统阻力增加压缩机电耗/kW ·h/25.80主要静止设备/台1324180~350℃范围内,杜绝了催化剂反硫化;(6)等温变换炉操作温度低,有效减少甲烷化反应。

目前运行的传统变换工艺,气化来的水煤气温度一般在~208℃,水气比在0.9716左右。

一变催化剂床层温度大部分在450℃以上,转化率较高,一变炉中下部水气比降低,很容易发生甲烷化反应,而“等温变换技术”一变炉催化剂床层温度在180~350℃范围内,杜绝甲烷化副反应发生;(7)工艺路线短、露点腐蚀少、维修费用低。

传统变换工艺,绝热变换炉4台、换热器10台、主设备不少于24台,工艺路线长,有多处露点温度点,设备腐蚀点多。

而“等温变换技术”变换炉仅2台、换热设备6台,主设备13台,回收变换系统潜热和显热大部分在等温变换炉内完成,有效减少露点腐蚀,降低运行维修费用;(8)操作简单方便。

“等温变换技术”变换炉床层温度是通过副产蒸汽压力控制的,操作简单平稳,易于控制;(9)等温变换炉操作温度低、催化剂用量少、生产成本低。

变换催化转化反应主要受热力学和动力学控制,如果将催化剂床层反应热及时移出,变换反应主要受热力学控制,则催化剂用量就减少。

现有绝热变换技术是随着气体流经催化剂床层深度增加,气体温度越来越高,平衡温距变小,绝热催化剂床层的变换反应主要受动力学控制,不得不采用加大催化剂用量及降低空速的手段来完成催化任务。

催化剂用量大,床层阻力进一步增加,带来运行能耗高。