防呆措施培训

防呆法培训教材(一)

• (7)以“温度”控制的方式来完成

• 例:家庭内冷气机之温度控制,冷度够时,自动停止,温度上升时, 自动开启。

• (8)以“压力”控制的方式来完成

• 例:厨房内之快锅内压力过大时,则“液压阀”就开启,使锅内之压 力外液以免造成爆炸之危机。

• (9)以“计数”控制的方式来完成 • 例:防止忘记换基片

• 例:流程单上所记载之工作顺序,依数目字之顺序编列下去。 • 例:儿童之劳作教材,加以编号依序工作,终能完成模型玩具。

• (2)以“斜线”方式来完成

• 例:许多档案归档在资料柜内,每次拿出来看之后,再放回去时,放 错了地方,可用斜线标志的方式来改 善这个问题

6.隔离原理

• 藉分隔不同区域的方式,来达到保获某些地区,使其不能 造成危险或错误的现象发生。隔离原理亦称保获原理。

• (2)以不同之颜色来代表不同之意义或工作之内容

• • • • • • 例:公文卷宗 红色:代表紧急文件 白色:代表正常文件 黄色:代表机密文件 例:在生产在线将不良品挂上“红色”之标贴 将重修品挂上“黄色”之标贴 将良品挂上“绿色”之标贴

9.警告原理

如有不正常的现象发生,能以声光或其它方式显示出各种 “警告”的讯号,以避免错误的发生。

九、应用原理

• 以下所举“防呆法”应用原理,系依居我人在生活上所常见到的实例, 举出来,希望能触类旁通应用于自己的工作上。

• 1.断根原理

• 将会造成错误的原因从根本上排除掉,使绝不发生错误。 • (1)藉“排除”的方法来达成 • 例:录音带上若录有重要的资料想永久保存时,则可将侧边防再录孔 之一小块塑料片剥下,便能防止再录音。

• 2.使作业不要技能与直觉

需要高度技能与直觉的作业,容易发生失误.考虑治具及工具, 进行机械化,使新进人员或支持人员也能做不出错的作业。

防呆及措施

实用文档

实用文档

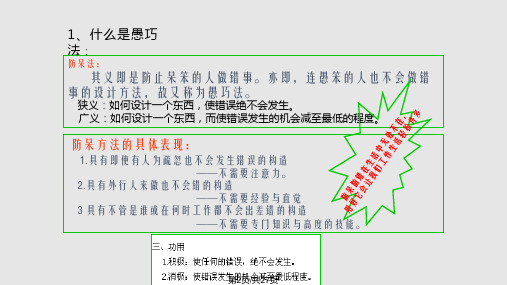

二、防呆法的作用

实用文档

三.防呆的方法 被动防呆

主动防呆

特点:依赖操作者注意力

特点:不依赖操作者注意力

实用文档

被动防呆

主动防呆

实用文档

四、防呆的法则

实用文档

四、防呆的法则

实用文档

案例

实用文档

案例

实用文档

五、防呆十大原理

实用文档

5.1、断根原理

实用文档

5.2、保险原理

实用文档

实用文档

5.3、自动原理

实用文档

5.3自动原理

实用文档

5.4、相符原理

实用文档

5.5、顺序原理

实用文档

5.6、隔离原理

实用文档

5.7、复制原理

实用文档

5.8、层别原理

实用文档

5.9、警告原理

实用文档

5.10、缓和原理

实用文档

防呆法及防呆措施管理培训

20、定义 防呆: 防呆法又称为防错法, 指的是任何用来消除人为错误的方法 。通过防呆设计,使再愚钝的人来操作或作业的过程中稍不 注意,也不会发生错误,把事情做的很好。

实用文档

防呆设计,主要是针对操作者的不定因素。通过防呆设计, 使得无论在何人操作或作业, 达到作业无错误的目的

防呆措施培训

− 得到所有相关人员的承诺。鼓励大家说出自己的疑问,澄清相关问题,不 要盲从。一旦取得共识,大家就要全力以赴,达成目标。

− 自始至终使用相同的人员、零件、设备和程序,以便减少差异,方便查找 故障原因,尽量使方案能够完全消除缺陷;

− 检查方案实施过程中是否满足周期时间的要求,生产成本是否增加,有没有新 的问题出现等。

级别越高 防错能力

越强

杜绝 方法

提示 方法

基本 方法

差

结合产生人为错误的原因以及人的特 点列出了下面六个级别的行动方案:

对策阶梯

6级 杜绝操作必要

工作设计使其没有 操作的必要

5级 杜绝人为因素

机械化操作

4级 稍有困难的完成正确的操作 十分简单的设计Poka Yoke

3级 经常提醒操作工容易方便的 视觉管理-标尺标志 看到正确的方法“一瞥就看 ,信号,楼梯标志 到”

− 需特别注意的是改进团队要与每一位相关的人员进行交流,使 他们了解项目的目的

− 防错装置的选择标准:可靠、 耐用、 易维护、 杜绝重犯、 不 影响操作、 设计精巧、 易用好使、 便宜(500元以下)

防错7步法

► 第5步:方案实施

− 尽可能快地实施防错计划。不要苛求防错方案可以100% 的解决问题, 如果有50%的有效性就值得尝试。

防错7步法

► 第1步:识别和描述

− 详细识别和描述缺陷条件。出现缺陷后,考察缺陷的历史。为明确 责任,指派一位团队队员跟踪缺陷条件。

− 用FEMA (潜在失效模式分析) 的方法对过程进行分析,找出可能发生 失误的地方。

− SPC数据、客户投诉、日常生产问题

防错7步法

− 确定产品/ 服务缺陷并收集数据; − 追溯缺陷的发现工序和产生工序; − 确认缺陷产生工序的作业指导书; − 确认实际作业过程与作业指导书之间的差异; − 确认工序是否存在以下问题:

防呆法培训学习.pptx

【步骤7】维持管制状态

防呆法是任何人都能使作业不出差错之一种构造。不断的注意改善状况, 若发生新问题时要能马上处理,贯彻日常的管理乃是非常重要的事情。

13

第14页/共27页

7.防呆法措施制定的基本原理:

牙医者

排除化:剔除会造成错误的要因。

替代化:利用更确实的方法来代替。

7.复制原理

同一件工作,如需做二次以上,最好采用“复制”方式来达成,省时又 不错误。

(1)以“复写”方式来完成 例:紧常见到的例子就是“统一发票”。 (2)以“拓印”方式来完成 例:信用卡上的号码都是浮凸起来的,购物时只须将信用卡放在拓印机 上底下放上非碳复写纸,将滚轴辗过即可将号码拓印在纸上,又快又不 会发生错误。 (3)以“复诵”方式来完成 例:军队作战时,上级长官下达命令之后,必须由属下人员,将命令复 诵一次,以确保大家完全明了命令之18 内容避免错误的发生。

欧美 企业

防错理念

1.以人为本,强调工作纪律. 2.预防为主,事前作好足够的评

估 3.差错总是可以避免的. 4.零缺陷是可以实现的。

领军人物

新江滋生

(JIT方式创建人)

1.第一次把事情做对. 2.真正的英雄是预防,而非救火. 3.人的意识与技术同等重要。

克劳斯比

(零缺陷管理提出者)

第8页/共27页

7

免错误的发生。 例:车子速度过高时,警告灯就亮了。

10.缓和原理

以藉各种方法来减少错误发生后所造成的损害,虽然不能完全排除错误的发生,

但是可以降低其损害的程度。

例:鸡蛋之隔层装运盒减少搬运途中的损伤。

例:汽车之安全带,骑机车戴安全帽。

例:加保利龙或纸板以减少产品在搬运中之碰伤。

防呆措施推广项目培训资料(第三部分)

一,关于防错, 应树立以下观念. 关于防错, 应树立以下观念.

1,自检和互检是最基础,最原始, 但颇为有效的防错方法. 2,防错装置并不需要大量的资源投入或很高的技术水平. 3,任一作业或交易过程均可通过预先设计时加入防错技术 而防止人为失误. 4,通过持续过程改善和防错, 零缺陷是可以实现的. 5,防错应立足于预防, 在设计伊始即应考虑各过程操作时 的防错方法. 6,在所有可能产生问题的场所均考虑防错方法 .

(3)统计过程控制. 通过统计过程控制可以实时发现过程的特殊变异, 有利于尽快实施改善而将损失降至最低程度, 统 计过程控制是目前广为采用的防错技术之一.

三,防错技术与工具

针对不同的过程, 有不同的防错技术, 概述如下: 针对不同的过程, 有不同的防错技术, 概述如下: 对制造过程而言, 1,对制造过程而言, 防错工具有

第四节

问题:

防错法应用例

电动工具包装防错装置. 2,电动工具包装防错装置

电动工具,附件, 说明书及合格证作为 一个一体化包装送至客户, 但总是发 生漏装或错装事件. 在对装配线员工 进行培训及惩罚后效果均不明显.

第四节

解决方案:

防错法应用例

设计专用包装模板, 每位包装员工人手一个. 模板设计成凹型, 电动 工具,附件,说明书及合格证各占一个位置, 在装好后将包装吸塑 盒扣在模板上, 反转模板后, 所有东西同时装入吸塑盒. 如果少了 一件, 模板中相对应的位置就是空的, 可以立即发现. 该模板示意 如下: 电动 工具

(4)在线测试. 在线测试是在作业流程中加入检验和测试工序, 以实时发现缺陷,防止缺陷漏至客户或后工序 的防错手段, 是一直沿袭下来的最常见的防错 方式之一. 几乎所有制造过程均不同程度地采 用在线测试方式进行质量控制.

防呆措施推广项目培训资料第二部分

第三节 防错技术与工具

防错法是一门技术, 有一系列技术和工具用于各类过程的错误防止.

一、防错思路

下表列明了不同的防错思路及其策略

防错思路

目 标

ห้องสมุดไป่ตู้方 法

评价

削除

消除可能的失误

通过产品及制造过程的重新设计,加入poka-yoke方法

最好

替代

用更可靠的过程代替目前的过程以降低失误

运用机器人技术或自动化生产技术

通过以上讨论我们可以看出,防错法是以杜绝失误为出发点,从事前预防的角度对操作过程进行重新设计,加放防止失误的装置、程序等,使失误不会发生或即使发生失误也不会产生缺陷。在实际应用防错法时,往往结合其它一些技术和工具、如缺陷模式和影响分析、统计过程控制、过程控制计划等。通过缺陷模式的影响分析,可以确定失误及其可能原因。通过统计过程控制,可以对过程特殊变异进行监控,通过过程控制计划,可以将防错法作为标准文件固定下来。

2、POKA-YOKE的观点

一、对待失误的两种出发点

(1)全检产品但不增加作业者负担。(2)必须满足poka-yoke规定操作要求,作业过程方可成。(3)低成本。(4)实时发现失误,实时反馈。

POKA-YOKE防错法具有以下特点:

两类防错模式的比较

比较可知,传统防错方式通过培训和惩罚解决了部分失误,而POKA-YOKE可以从根本上解决失误问题。

质量是全员参与才可成就的, 这早已成为共误, 但人人树产预防失误、防止缺陷的观念, 并参与缺陷预防才是最重要的. 人人参与预防了, 零失误、零缺陷可有望实现.

二、防错法则

4、追求完美

在质量、成本、交期、技术和服务几个方面持续追求, 比如质量的“零缺陷”, 如果公司文化中认为零缺陷不可实现, 无疑会纵容“人无完人, 犯一两次错误没啥大不了的”等观点的盛行, 其结果可想而知. 理念会直接影响人的行动, 建立持续追求完善的文化是防错效果的根本保证.

防呆措施培训教材

How

Redesigning the process or product so that the task is no longer necessary and Poka Yoke Using robotics or automation Color-coding, combing steps, etc. Developing computer software which notifies a worker when a wrong input is made Utilizing fuses for overloaded circuits

1 . M e

C o n tro l: D is c ip lin e , F u n d a m e n ta l E d u c a tio n , C ro s s -T ra in in gA s s ig n m e n ts

错误->过失->缺陷

• Defects are the results (or effects) of mistakes. 缺陷是过失的结果(影响)

• Errors are the sources (or causes) of mistakes. 错误是过失的源头(原因)

• Removal and control of errors eliminates defects. 消除和控制错误去除缺陷。

W4ErrorProofing.ppt 亿和精密工业控股有限公5司

为什么使用防呆措施?

• 防呆措施处理事情更经常的“第一次就把事情 正确的做好。”

• 改善响应顾客要求的反应的速度

• 运用“检查质量深入产品”的理念,改善品质 (更少的缺陷)降低浪费。

• 消除翻修和浪费时间

防呆法通俗培训

采用双手同時操作按 钮开关,保证了作业 员的操作安全.

治 具 下 压

双手同时按,治具才能压下----保障作业安全

3.自动原理

❖以各种光学,电力,力学,机械学, 化学等原理来限制某些动作的执 行或不执行,以避免错误之发生。 目前这些自动开关非常普遍,也 是非常简易的“自动化”之应用。

(1)以“浮力” 控制 (2)以“重量”控制 (3)以“光线”控制 (4)以“时间”控制 (5)以“方向”控制 (6)以“电流”用量 (7)以“温度“控制 (8)以“压力”控制 (9) 以“计数”控制

防呆——排除

防呆——不对称的形状

防呆实施后的作业方式

2、保险原理

借用二个以上的动作必需共同或依序执行才能完成工作. (1)借“共同”动作必须同时执行来完成 (2)借“顺序”动作来完成

(3)借 “交互”动作来完成

超音波压盒机操作开关改善前后

改善前

改善后

采用脚踏开关操作机 械,生产安全性不高, 容易发生安全事故.

不要因金钱而逃避,用智慧取胜

❖ 如果在改善的过程中遇到一些问题,不能老 是靠花钱被动的应付,即使再有钱,也不要 轻易掏荷包买高价设备投入生产,因为靠钱 能解决的问题,其他的竞争对手同样可以。 动动脑筋,发挥你的聪明才智,找到解决问 题的最好办法。

寻根究底问五次“为什么”

❖ 在现场改善的过程中,如果能达到预期结果, 则皆大欢喜。如果达不到预期结果,盯着眼 前出现问题要不断发问:“为什么会出现这 个问题?”,经过一番改善后,发现离预期 的目标依然很远,就要再一次陷入思考,继 续寻找原因。这样反复进行5次,就会找到问 题的原因所在。

机器就不会加工。③出现操作失误,机器就

不会加工。④自动修正操作失误、动作失误,

防呆(防错)技术培训

= Normal

= 3 Mils S/M Strip

2.简化后的Develop2#参数

油墨类型: 速度: All Ink 4.2±0.3 m/min 15±5Psi 油墨类型: 速度: All Ink 4.2±0.3 m/min DVP-1 0Psi 15±5Psi 35±5Psi DVP-2 15±5Psi 35±5Psi 20±5Psi 35±5Psi 35±5Psi 20±5Psi DVP-1 DVP-2 DVP-3 DVP-4 DVP-5

防错十大应用原理

保险原理:2个以上的动作必须共同或依序执行才能完成工作

例:银行保险箱(客户与银行的钥匙同时插入方能打开)

公司金盐库防 盗门,需保安 &财务分别保 管的两把钥匙 同时开启才可 进入库房

钻孔机自动 感应装置,当 人的身体伸 进机器时, 机器会自动 停止工作

自动收板机防 夹手感应装置

AOI防夹手感 应器

露出板边工具孔

更改之前干膜盖满板边的工具孔

更改之后板边不盖膜,减少膜屑的脱落

Page 15 of 33

防呆动作2:

贴膜后报废孔贴上遮 光胶带

报废孔上光滑无膜屑

在贴膜时报废孔没贴遮光胶带, ห้องสมุดไป่ตู้内就有膜屑,显影后被冲出反 粘板面,导致Cu Breakdown

Page 16 of 32

二.更改底片设计:

5 WHY 案例

找出停机的真正原因

某个工厂的管理人员, 发觉在生产线上某台机器总是停转,虽然修过多次 仍不见好转。于是,管理人员与工人对于机器停机进行了以下的问答: 第一个为什么:为什么停机了?(机器过载,保险烧了) 第二个为什么:为什么会过载?(轴承润滑不够) 第三个为什么:为什么润滑不够?(机油泵没抽上足够的油) 第四个为什么:为什么油泵抽油不够?(泵体轴磨损) 第五个为什么:为什么泵体轴磨损?(金属屑被吸入泵中) 第六个为什么:为什么金属屑被吸入泵中?(吸油泵没有过滤器) 经过连续五次不停地问“为什么”,才找到问题的真正原因和解决的方法, 在油泵轴上安装过滤器。如果我们没有这种追根究底的精神来发掘问题,我们很 可能只是换根保险丝草草了事,真正的问题还是没有解决。

防呆控制培训

方案

实施改善 方案

确认活动 成果

标准化

用两个以上的动作必须共同或者依序执行才能完成工作。一般以共同、依 序、交互等动作来防错。例:开银行保险箱时,须以顾客和银行的钥匙, 同时插入钥匙孔,才能将保险箱打开。

没有执行力,一切都是空谈!

3.自动原理

以各种光学、电学、力学、机械学、化学等原理来限制某些动作的执行或 不执行,以避免错误发生。目前这些自动开关非常普遍,也是非常简易的 自动化应用。例:电梯超载时,门关不上,电梯不能上下,警告钟也会鸣 起。

3.提升产品品质,减少浪费。

4.实现自动化提升效率。

5.保证安全。

Company Logo

没有执行力,一切都是空谈!

三、防呆的方法

Company Logo

没有执行力,一切都是空谈!

四、防呆的法则

1.轻松原则 难辨认,难拿,难动的作业,易产生失误的作业

改善:用颜色区分------易辨认 加上把手------易拿 使用搬运器具------动作轻松

日常生活中的防呆事例: 1.闹钟(防止睡过头); 2.微波炉(设定时间就可以做其他事,到时会停); 3.铁路人行路口挡杆(有火车过来时,栏杆自动下来);

Company Logo

没有执行力,一切都是空谈!

失误原因

为什么要防错

原因归类

比率

忘记 对过程/作业不熟悉 缺乏工作经验 故意失误 疏忽 行动迟缓 缺乏适当的作业指导 突发事件

9.警告原理

5.顺序原理

10.缓和原理

没有执行力,一切都是空谈!

1.断根原理

将会造成错误的原因从根本上排除掉,使绝不发生错误。一般以不对称的 形状、工具改善、排除等方法来防错。如手办产品脚部装配的防呆设计, 产品左右两只脚的装配结构设计不一样,装反则装配不上。

机床防呆培训教材(35页)

机床防呆培训前言防呆意识是一种专业素养,是每个精雕职业人需具备的基本素质。

在实际生产应用中,防呆作用非常强大,通过减少误操作,能大大提升工作效率和正确率。

在数控系统中,针对每个可能产生误操作的地方均有采取相关保护措施。

防呆体系中的各项限制设定,能有效的保护机床并提升工作效率。

此次防呆培训的主要目的,是让相关工程人员都建立防呆意识,熟悉防呆功能的使用并合理有效的推广给客户,让客户也形成这种意识,从而更好的保护精雕机床,延长机床的工作寿命,从而达到长期稳定的生产。

目录01 机床防呆培训方案介绍1.培训背景与案例分析2.培训目的3.培训对象4.培训方式5.培训总结02 培训大纲1.权限管理内容讲解:(1H)3.刀长、刀补、坐标限制设定;(0.5H)4.刀库、主轴保护设定(0.5H)5.刀具寿命设定(0.5H)6.宏程序防呆编程(0.5H)7.总结(0.5H)一、培训背景与案例分析:50系统机床经过不断完善,现已经具备非常强大的防呆体系,因工程人员接触机床防呆较少,防呆的作用如何不太清晰,防呆意识较薄弱,导致部分功能没被合理利用。

为更好的提升操作者干活的成功率、更好的保护机床设备及更好的提升客户产品的良率,特对50系统机床防呆做一次全面培训推广,并在推广中继续完善,完善后再进一步推广扩散。

防呆也称为防错法、防愚法,就是通过设定一个限制,当操作失误时会自动产生报警,且机床无法运行,防止操作者因粗心大意出错而导致机床异常,将误操作的概率降到最低,或者为零的一种方法。

因误操作导致的异常主要分以下三种:第一种:数据偏差在0.1以内,在3C行业里,大部分产品均是大批量生产,一旦出现调机失误,且异常没有被及时发现,会造成批量不良,精雕机加工的产品工序大多是最后一道工序,如果产品报废,会导致客户损失惨重。

第二种:由于刀长、坐标超出数值较大,导致机床某部件异常,甚至报废。

第三种:由于操作违规导致操作人员出现工伤事故。

案例分析:案列1:A客户现场晚班技术员在调试高光倒角大小时,由于大意将0.01输成了0.1。

防呆措施培训教材

04

防呆措施的案例分析

案例一:电子产品的防呆设计

总结词

通过简化操作流程、增加可视化和智能化提示,降低操作失 误率。

详细描述

电子产品通常具有复杂的操作界面和功能,容易让用户混淆 。通过简化操作流程、增加可视化和智能化提示,如语音提 示、图形界面等,可以有效降低操作失误率,提高产品的可 靠性和安全性。

增加检测环节,及 时发现并纠正问题。

消除

通过改进设计或流 程,从根本上消除 问题发生的可能。

简化

将复杂的过程或操 作简化,降低出错 的概率。

缓和

通过采取措施降低 问题的严重程度, 减轻影响。

防呆措施的设计原则

预防原则

预防问题发生,而不是仅仅在 发生后进行纠正。

简单原则

尽量采用简单、易行的方法和 工具。

防呆措施培训教材

目录

• 防呆措施概述 • 防呆措施的原理 • 防呆措施的实施 • 防呆措施的案例分析 • 防呆措施的未来发展

01

防呆措施概述

定义与目的

定义

防呆措施是一种预防错误的机制 ,通过设计或采用特定的方法、 工具或流程,降低或消除操作错 误的可能性。

目的

确保生产、工作过程中的安全、 质量和效率,防止因人为错误导 致的损失和不良后果。

05

防呆措施的未来发展

人工智能在防呆措施中的应用

人工智能技术可以通过数据分析 和模式识别,预测和预防潜在的 错误和故障,从而提高生产过程

适应算法,不断优化和改进防 呆措施,提高其有效性和准确性。

人工智能还可以与机器人技术结 合,实现自动化生产线和智能制 造,从而减少人为错误和故障。

维护阶段

总结词

预防维护问题

维护流程制定

《防呆法通俗培训》课件

防呆法的基本原 理

防呆法的应用案 例

防呆法概述

防呆法的实施步 骤

防呆法的局限性 和注意事项

防呆法的定义

防呆法是一种防止错误发生的方法 主要通过设计、制造、管理等环节来防止错误 防呆法强调预防为主,减少错误发生的可能性 防呆法可以提高工作效率,降低成本,提高产品质量

防呆法的目的和意义

实施对策:按照制定的方案进行实施

分析原因:找出导致问题的根本原因

效果评估:对实施效果进行评估,总 结经验教训

制定对策:根据原因制定相应的解决方 案

持续改进:根据评估结果进行持续改 进,确保问题得到有效解决

设计防呆措施

识别问题:找出可能导致错误的环节和原因 制定方案:根据问题制定相应的防呆措施 实施措施:将制定的防呆措施落实到实际工作中 检查效果:定期检查防呆措施的实施效果,及时调整和改进

防呆法与其他方法的比较

添加 标题

防呆法:通过设计防止错误发生的方法,如 防错装置、防错设计等

添加 标题

检查法:通过检查、检验等方式发现并纠正 错误,如质量检查、检验等

添加 标题

培训法:通过培训提高员工技能和意识,减 少错误发生,如技能培训、意识培训等

添加 标题

管理法:通过管理手段减少错误发生,如流 程管理、制度管理等

检查

数据分析:对 检查结果进行 数据分析,找 出存在的问题

改进措施:根 据数据分析结 果,制定改进

措施

反馈与调整: 将改进措施反 馈给相关人员, 并进行调整和

优化

制造业中的防呆法应用

生产流程优化:通过防呆法减少生产过程中的错误和浪费 质量控制:通过防呆法确保产品质量符合标准 设备维护:通过防呆法确保设备正常运行,减少故障和维修成本 安全管理:通过防呆法确保生产过程中的安全,减少事故发生率

防呆措施培训课件

Detect error as it is

Lemvaedel .3:

Detect defect before it reaches next operation

Idea

Idea

Idea

Idea

Idea

Idea

Idea

Idea

Idea

Idea Idea Idea

Idea

Idea

Idea

防呆措施概述

6.防呆与衡量指数的连结

•FTT:由防呆来帮助消除不良品、减低报废、重工重测、

线外修补与退货而提升FTT。

•DTD:防呆的实施使得线末速率提高,也降低DTD时间 。

•OEE:藉防呆可提升使用率、性能效率、良品率,进而 也改善OEE。

•TC:总成本也因以上三项衡量指数的改善而降低

防呆的方法:

TEAM MEMBERS:

Cost to install: Remarks:

Time to iDnasteal:l:

Cost to install: Remarks:

Time to install: Date:

步骤1:不良 步骤2:位置 步骤3:操作 步骤4:错误/偏差 步骤5:分析

步骤6:改善构想

改善

分析

分析目前正在做什么 并且将得到什么结果

定义:可靠的方法

Error Proofing

愚巧法

防错法

防呆法

防呆措施

前言

防呆措施是实施精实生产最重要 的部份,这种技巧直接可以改善 产品的不良、员工的士气、生产 力、制造成本、销售及顾客满意。

防呆措施概述

1. 定义:

• 是一个制程改善系统

• 是一种使工作不会发生失误的方法 • 就是再呆笨的人也不会做错的方法

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

− 防错装置的选择标准:可靠、 耐用、 易维护、 杜绝重犯、 不 影响操作、 设计精巧、 易用好使、 便宜(500元以下)

防错7步法

► 第5步:方案实施

− 尽可能快地实施防错计划。不要苛求防错方案可以100% 的解决问题, 如果有50%的有效性就值得尝试。

防错7步法

► 第1步:识别和描述

− 详细识别和描述缺陷条件。出现缺陷后,考察缺陷的历史。为明确 责任,指派一位团队队员跟踪缺陷条件。

− 用FEMA (潜在失效模式分析) 的方法对过程进行分析,找出可能发生 失误的地方。

− SPC数据、客户投诉、日常生产问题

防错7步法

− 确定产品/ 服务缺陷并收集数据; − 追溯缺陷的发现工序和产生工序; − 确认缺陷产生工序的作业指导书; − 确认实际作业过程与作业指导书之间的差异; − 确认工序是否存在以下问题:

防错7步法

► 第7步:标准化和推广

− 对防错过程进行评审,,前面的过程和结果进行总结、归档并 补充数据库,探讨方案能否复制、推广其它类似设备或和生 产厂。

− 特别要强调的是改进工作的标准化,它包括: − 为新的系统/装置建立文档、图纸; − 更新现有文档,清理无用的文档; − 重新评估现有的工作程序(包括操作、维护、检查等)并 进行必要的修定; − 对相关人员进行培训。

− 在实施中要注意:

− 得到所有相关人员的承诺。鼓励大家说出自己的疑问,澄清相关问题,不 要盲从。一旦取得共识,大家就要全力以赴,达成目标。

− 自始至终使用相同的人员、零件、设备和程序,以便减少差异,方便查找 故障原因,尽量使方案能够完全消除缺陷;

− 检查方案实施过程中是否满足周期时间的要求,生产成本是否增加,有没有新 的问题出现等。

防止未加工

► 部件一共有5个需要加工的孔,经常被遗漏1-2个,应用计数器进行 计数,全部孔都加工完成后部件才可以被取下。

防止固定偏差

► 加工部件时固定工件的偏差大,导致加工后尺寸偏差也大,需要设 置谁都可以正确固定的防错方法。

防止安装错误

► 电路板和盒子安装时,容易产生反方向组装的错误,将卡爪和安装 孔设计为非对称的避免安装错误

的企业,不仅在观念上,而且必须在实际上达到“0” 缺陷。 ► 生产现场是一个复杂的环境,每一天的每一件事都 可能出现,差错导致缺陷,缺陷导致顾客不满和资 源浪费。 ► 我们不可能消除差错,但是必须及时发现和立即纠 正,防止差错形成缺陷。

Security Level Initials/YYYY-MM-DD / 18

级别越高 防错能力

越强

杜绝 方法

提示 方法

基本 方法

差

结合产生人为错误的原因以及人的特 点列出了下面六个级别的行动方案:

对策阶梯

6级 杜绝操作必要

工作设计使其没有 操作的必要

5级 杜绝人为因素

机械化操作

4级 稍有困难的完成正确的操作 十分简单的设计Poka Yoke

3级 经常提醒操作工容易方便的 视觉管理-标尺标志 看到正确的方法“一瞥就看 ,信号,楼梯标志 到”

− 不要急于结束改进小组的工作,改进小组还要定时召开会议,将收集数据 并与实施前相比较,检查缺陷是否已经消除并没有新的问题产生。

− 防错装置的验证:使用新的防错装置时,必须进行功能准确率的验证,预 防差错率。只有通过PPAP(生产件批准程序)方式的验证,方可使用。

− 防错系统的验证应保证:

− 确认防错系统运转正常; − 确认人为因素处于受控状态; − 确保防错措施不会引起其它问题。

Security Level Initials/YYYY-MM-DD / 30

防错7步法

► 第4步:评估选择可行方案

− 对方案进行成本/ 效益分析,评审行动方案,选择最优方案,在 此基础上提出实施计划。

− 投资、收益、回报周期、后期维护成本、实施时间、风险、可 持续性

− 然后确定工序上的更改,选择合适的防错装置,制定责任及时 间表,分配所需的资源。

Security Level Initials/YYYY-MM-DD / 16

防呆法(Poka-Yoke)案例

Security Level Initials/YYYY-MM-DD / 17

防呆法(Poka-Yoke)基本理念

防呆法的基本理念主要有如下: ► 决不允许哪怕一点点缺陷产品出现,要想成为世界

培训

惩罚

Security Level Initials/YYYY-MM-DD / 12

Security Level Initials/YYYY-MM-DD / 13

如何去预防人为失误?

检查

提醒

培训

动作消除

防呆

自动化

Security Level Initials/YYYY-MM-DD / 14

人为失误改进行动的六个级别

简化 使作业更容易完成

检测

在缺陷流入下工序前对 其进行检测并剔除

减少 将失误影响降至最低

方法

通过产品及制造过程的重 新设计, 加入poka-yoke方 法

运用机器人技术或自动化 生产技术

合并生产步骤, 实施工业 工程改善

使用电脑软件, 在操作失 误时予以警告

采用保险丝进行过载保护 等

评价 最好 较好 较好 较好 好

防呆法案例

Security Level Initials/YYYY-MM-DD / 35

日常生活中人为失误的防呆法

① 催叫起床的闹钟:防止睡 过头,事先设定好起床时间, 到时自动鸣响

② 洗澡水防止溢流:为防止 洗澡水溢流造成浪费,在液 面上安装水位控制器,水满 马上就会知道

③ 电磁炉的时间设定:时 间设定好后,用适当时间进 行处理,任何人都可以制做 美味可口的食物

防呆法(Poka-Yoke)的两个基本概念

► 防误 - 针对产品及过程设计出一种潜在的失效或导致失效的

机理 - 错误不可能发生 - 前瞻性的 - 预防 ► 防错 - 做出改变,帮助操作人员减少或消除错误检(缺陷) - 防止错误在下游工序继续 - 反应性的 - 探测

Security Level Initials/YYYY-MM-DD / 19

2级 反复检验操作工已经记住如 定期审核 何做正确的操作

1级 提醒操作工一边工作一边检 建立标准, OPL, 纪

验

律、再教育

层 描述 级

举例

级别越高 费用越高 所费时间

越多

低、快

防呆法(Poka-Yoke)

► 通过设置有效的措施来防止各种各样人为失误的方法 被称之为POKA YOKE,亦称防呆法。通过采用这样的 措施,使得人为失误即使发生也不会对结果产生不良 影响。

防错7步法

► 第3步:提出防错方案

− 脑力风暴是一种可以激发小组成员产生大量的有创意的点子 的方法。

− 利用防错装置数据库检索相关的防错装置。 − 用四种防错方法(信息加强法、接触法、计数法和动作顺序控

制法)确定所需用到的防错技术、标准及装置。

防错思路

防错思路

目标

削除 消除可能的失误

替代

用更可靠的过程代替目 前的过程以降低失误

► 为了更好地普及防错技术,一方 面需要不断积累已有的应用案例, 另外一方面还要考虑提供一个一 般性的改进实施流程,帮助大家 发现和解决问题,避免走弯路。

防错7步法

► 第0步:心理准备

− 通过持续过程改善和防错, 零缺陷是可以实现的; − 防错并不需要大量的资源投入或很高的技术水平; − 所有发生错误的场所和过程都可以使用防错; − 不断的去迫使自己使用防呆法去解决人为失误

忘记 对过程\作业不熟悉 缺乏工作经验 故意失误 疏忽 行动迟缓 缺乏适当的作业指导

突发事件

原因归类

人 人 人 人 人 人 方法

设备

所占比例

77.8%

11.1% 11.1%

案例 – 深圳电梯事件

Security Level Initials/YYYY-MM-DD / 4

什么会导致人为失误的出现?

− 该工序是否在调整中; − 该工序的作业工具或设备是否发生变更; − 该工序的规格、参数和作业标准是否发生变化; − 是否存在部品相混或堆放过多部品; − 该工序操作步骤是否太多; − 该工序是否作业量不足; − 该工序作业标准是否够; − 该工序作业是否平衡; − 该工序是否堆积过多品; − 该工序作业环境如何; − 该工序作业节拍是否快;

防止种类误认

► 外形上稍微有点差异的同一形状的部件有3个SIZE加工前适用的洗 净筐是共通的,采用专业化的洗净筐可以防止不同SIZE的部件混 入错误

防呆法

Poka-Yoke

Security Level Initials/YYYY-MM-DD

针对下面这句话,请发表您的看法?

人无完人——人是不可能永远不犯错误的, 所以我们做错事也是可以理解的!

Security Level Initials/YYYY-MM-DD / 2

制造过程中人为失误的比率

失误原因

防错7步法

► 第2步:缺陷分析,确定根本原因

− 进行因果图分析以评估根本原因。确定根本原因对应用防错 技术以消除缺陷/红旗是至关重要的。找出缺陷发生的源头, 用质量管理七工具和“五个为什么”方法找出根本原因。

− 涉及到生产中的哪些要素? − 失误属于何种类型? − 失误会造成什么缺陷? − 找出失误和缺陷之间的联系。

防止零件反向

► 改善前: 用钻床来钻孔时,常常因为组件置放反向而造成钻洞位置 错误,而这种错误往往要等到组装时才发现。

► 改善后: 将一个治具装在钻床夹具上,此治具依据组件凹凸而设, 当组件反向时钻床无法作动,这可说是完全排除错误达到零缺点。