锚杆钻机系统检查与维护记录表

风动锚杆钻机使用、维护管理措施

风动锚杆钻机使用、维护管理措施为进一步强化我队生产小组锚钻杆机的使用维护管理,很好的服务生产,确保安全,提高经济效益,特制定我队锚杆钻机使用维护管理措施。

一、使用作业前检查1、工作时必须有足够的风压和风量工作压力应保持0.4--0.63Mpa,压缩空气要洁净干燥,必要时压气管路上要配置有效的气水分离器,并在每次钻孔作业之前,排放积水。

一定要保持压缩空气的清洁和干燥,如含水量过大,会冲刷破坏气动马达内零件表面的油膜,并使消音器内结水垢,堵塞排气道,使钻机不能正常运转。

2、冲洗水,工作时必须有足够的水压水质要洁净,水压保持在0.6—1.2 Mpa。

在使用中一定注意要先给水后开钻,停水即停钻,水压不足不开钻。

避免输出轴和水套、密封件之间,由于磨擦产生大量热量,使水套和密封件很快老化,使密封破坏,钻头过早损坏。

3、钻机工作的油雾器不得缺油,保证锚杆钻机得到充足的润滑:进气口配有悬挂式注油器(油量200ml,将透明壳体留有10%的空腔为宜),调节适当出有量,使雾状颗粒送入气动马达转动部件进行润滑。

轴承用ZG-2H 钙基脂。

4、钻杆符合要求,并具有一定的弹性和耐磨性。

5、接装进气、水接头前,锚杆机转柄必须处于关闭状态。

6、每次接装进气、水接头时,应冲洗出管内砂石异物。

包括压气管路的聚留水。

7、操作者站立,应在钻机摇臂端的外侧。

8、据顶板高度选用合适的初始钻杆(1.2米)。

9、钻孔前,先空运转,检查马达旋转,气腿升降,水路关闭,待全部正常,才能正式作业。

二、作业后1、先关水,并用水冲洗钻机外表,然后空转一下,达到去水防锈目的。

2、检查钻机有无损伤,螺栓有无松动,并及时处理好。

3、将钻机竖直置于安全场所。

三、使用过程中应注意事项1、钻孔前,必须确保顶板与煤帮的稳定,进行安全作业。

2、禁止钻机平放于地面。

3、钻孔时不准用戴手套的手去试握钻杆。

4、开眼位时,应扶稳钻机,进行开眼作业。

5、钻孔时,不要一味加大气腿的推力,以免降低钻孔速度,造成卡钻、断杆、崩裂刀刃或伤人等事故。

5-抗浮锚杆现场施工检查表

一次 注浆 水泥

量 (kg)

பைடு நூலகம்

二次 压浆 时间 (h)

二次

施工

压浆 压力 (不 少于 1~ 2MPa

二次 压浆 水泥

量 (kg)

记录 是否 完善

)

下一 条锚 杆施 工计

划

机长

检查人

项目经理:

技术负责人:

施工员:

≤ 50mm)

钢筋 中间 定位 器焊 接是 否牢

固

锚杆 主筋 搭接 焊缝 是否 满焊 (垂 直)

成品 锚杆 实际 长度 (偏 差≤ 50mm

)

安装 下锚 时间 (h)

实际 下锚 长度 (m)

清孔 时间 (h)

水泥 用量 (kg)

水灰 比 (0. 45~ 0.5 )

一次 注浆 时间 (h)

一次 注浆 压力 (≥ 0.5M Pa)

抗浮锚杆施工现场检查记录表

检查项目

成孔

锚索制安

注浆

场地 检查日 钻机 锚杆 平整

期 号 编号 ·钻 机就 位基 座是 否平 稳

钻头 钻杆 直径 垂直 双向 度偏 误差

差 不大 (1%) 于

10mm

孔径 (mm)

入岩 长度 (m)

终孔 长度 (m)

成孔 时间 (h)

锚杆下 料长度 应大于 设计值

≥ 300mm (偏差

全液压锚杆锚索钻车检修记录

检 修 记 录

下表:根据当班设备检查情况,在相应的项目下打√或×,并填写整改情况;备注一栏填写更换的配件及补油换油明细。

检查项目

检查内容

检查结果

整改情况

检查人

备注

所有连接紧固件

齐全、牢固可靠、无松动

电缆、水管、油管

无挤压、无破损、无渗漏,工作正常

操作手柄、按钮

操作轻便,动作灵活,准确可靠,无卡滞现象

压力表

无损坏,压力显示正常。

马达

打钻马达无损坏现象,正常旋转

各部位油位、润滑情况

油箱、左、右行走减速器、各部位销轴坏,履带销无脱落(涨销无损伤)

油缸

各组油缸运行正常,无渗漏

油泵

声响、温升正常。

1_气动锚杆钻机检查、使用和维修标准

气动锚杆钻机检查、使用和维修标准1.搬运气动锚杆钻机时不得抛置或冲撞,要轻抬轻放。

2.使用前,操作人员必须检查锚杆钻机各部件是否完好、各连接部位是否固定牢靠、油雾器是否需要注油等,并有检查记录。

检查时,必须有班队长或安监员现场监督。

检查结束后,操作人员、监督人员必须在检查记录上签字确认。

使用前必须检查以下项目:(1)检查机体及风水管路是否有损伤、零部件是否完好等,各连接部位螺栓、风水接头等是否松脱、泄露等,风水控制阀是否灵敏、有无卡阻。

(2)油雾器内的油位低于油雾器内壁高度1/5时必须及时注油,严禁无油、缺油运转。

油雾器出现裂纹、漏气、漏油等情况,必须立即停机更换。

(3)钻孔前应先空转(禁止插入钻杆),检查马达及传动部件、气腿等是否完好。

3.使用时严格遵守以下要求:(1)操作者应站在操纵臂的外侧,保持操纵臂与支腿轴线的夹角不小于30°,钻机应按布孔要求放置与顶板垂直;使用玻璃钢支腿时切勿将气腿开关急开。

(2)开眼时应慢速回转、支腿推力调小,当孔深约100mm后逐步加快转速和加大推力。

钻孔时气腿推力先小后大,逐步加大推力。

(3)钻孔达到要求深度后关闭支腿阀,减少进水量、降低转速使钻机靠自重平稳退出,停机时先停水后停风。

4.严禁插入钎杆后空转,钻孔时严禁戴手套握钻杆,进风管的“U”型卡要卡牢并有防脱措施。

5.使用过程中出现阀组失灵、开关复位不灵敏、马达有异响、钻杆弯或摆动大时立即停止使用,查明原因,否则按头面停止作业进行追究处罚。

6.阶段性操作结束及闲置不用的钻机要严格按以下要求放置和防护:(1)在进气口注入少许润滑油接上气管以低于0.3MPa的气压吹入机内以防锈蚀。

(2)检查钻机完好及连接情况等。

将钻机清理干净后进行防护,对各级支腿表面抹油,用塞子封堵接头。

(3)气动锚杆钻机在井下必须竖立存放,并固定牢靠,严禁平置于巷道底板,严禁存放在有淋水的地点。

6、发生下列情况之一的,必须立即停止使用,升井维修:(1)马达壳体、齿轮箱壳体严重变形,或表面出现裂纹、孔洞;(2)马达及齿轮箱内声音异常;(3)钻套的内六方磨损严重,钻孔时钻杆抖动幅度较大;(4)支腿外缸筒及一、二、三级缸筒的表面出现裂纹、孔洞、凹陷、纤维外露等外观损坏;(5)支腿固定套出现裂纹;(6)操纵臂三通阀体出现裂纹,或螺纹套与三通阀体出现分离开裂,或顶杆套出现裂纹、孔洞、弯曲变形,或手把件出现裂纹,或支腿阀、水阀开启不灵活,或马达阀扳手空行程超过10mm;(7)钻孔时,钻机抖动过大,原因不明,现场无法排除故障;(8)密封部位漏气、漏水、漏油。

气动锚杆钻机操作规程

气动锚杆钻机操作规程一、总则二、安全注意事项1.在使用气动锚杆钻机前,必须经过相关培训并持有操作证书。

2.在操作气动锚杆钻机前,必须检查设备的电气及气路连接是否正常,切勿在未确认无故障情况下使用。

3.在操作过程中,必须戴好安全帽、安全鞋,佩戴护目镜和耳塞等个人防护用具。

4.气动锚杆钻机应放置在平稳的地面上,并确保其稳定性。

5.在使用气动锚杆钻机前,必须确保其连接的高压气源符合规范,并设有安全阀装置,以防气源压力过高。

6.不得将气动锚杆钻机用于非设计用途,严禁擅自进行改装。

三、操作流程1.准备工作(1)检查设备:确认气动锚杆钻机的电源连接和气源管路连接是否正常,电源开关是否处于关闭状态。

(2)安装工具:将钻头或锚杆连接器装配到气动锚杆钻机的主轴上,并保证其紧固可靠。

2.开始操作(1)启动设备:将气压管道连接到气动锚杆钻机的气口上,打开气源开关。

(2)调节压力:根据需要调节气源压力,将其控制在正常范围内。

(3)就位:确定需要钻孔的位置,将气动锚杆钻机的主轴置于目标点上方。

(4)开始钻孔:握紧气动锚杆钻机的手柄,按下开关,使其开始旋转。

同时向下用力使钻头进入地面。

3.钻孔操作(1)控制力度:根据工作需要,控制向下的力度和旋转的速度,以保证钻孔质量。

(2)及时排除堵塞:如果钻孔过程中出现堵塞,应立即停机,排除故障后再继续操作。

(3)定期清理废渣:为保证钻孔效果,定期清理钻孔废渣,并及时补充润滑剂。

四、维护保养1.使用完毕后,切勿立即关闭电源开关,应先切断气源,并使气动锚杆钻机处于无负载状态下运转一段时间,以排出内部的残余气体。

2.每次使用完毕后,将气动锚杆钻机进行清洁,并应按照要求进行定期检查,以防止故障发生。

3.气动锚杆钻机长时间不用时,应存放在干燥通风的地方,并避免阳光直射,以避免零部件的老化。

4.定期更换润滑油和清洁过滤器,以保证设备的正常运转。

五、事故处理1.发生事故时,应立即停止操作,并及时向上级报告。

钻机保养记录

每天 DAILY

5

驱动马达检查 HYD MOTORS

每天 DAILY

6

导向轮检查 GUIDE WHEELS

每天 DAILY

7

啮合齿轮啮合情况检查 RING GEAR

每天 DAILY

8

传动齿轮固定销检查

每天

TRANSMISSION GEAR FIXED PIN DAILY

9

液压方向执行机构情况检查 HYDRAULIC DIRECTION ACTUATOR.

检查情况

保养人

16

脉冲泵检查 CHECK PULSE PUMP.

每天 DAILY

17

脉冲润滑油箱检查

每天

IMPULSE LUBRICATING OIL TANK DAILY

18

CONDITION OF OIL IN MAIN HYDRAULIC TANK

19

MAIN HYDRAULIC TANK FILTER INDICATORS

20

MAIN HYDRAULIC TANK OIL TEMP MAX 60C

21

CHECK PUMP/MOTOR COUPLING

22 23 24 25 行走梁 26 2ION OF HOSES & CONNECTIONS

行走梁清理 WALKINGBEAM CLEANING

锚杆钻机检查项目记录表

日期:

年

序号 部 位

月

日

检查项目

周期

1

齿圈 ,线槽,钻机清理 GEAR,TRUNKING,DRILL.

每天 DAILY

2

凿岩机注润滑脂 ROCK DRILL GREASING

每天 DAILY

锚杆索检验批质量验收记录及检验规定和说明

锚杆索检验批质量验收记录及检验规定和说明编号:单位工程名称分部工程分项工程名称验收部位施工总承包单位项目经理专业工长专业承包单位项目经理施工班长施工执行标准名称及编号施工质量验收规范的规定施工单位检查评定记录监理(建设)单位验收记录主控项目1 原材料检验符合设计要求2锚杆(索)安装符合设计要求3 注浆量及注符合设浆压力计要求4 张拉值及锁定值符合设计要求5 插入长度允许偏差±30mm一般项目1锚杆(索)位置±50mm2 钻孔倾斜度±1º3 钻孔深度±50mm施工单位检查评定结果:质量检查员:年月日监理或建设单位验收结论:监理工程师或建设单位项目专业技负责人:年月日检验规定和说明适用范围:本表适用于土层锚杆支护工程的质量验收。

检验批的划分:相同材料、工艺和施工条件的锚杆支护工程按20根划分检验批。

检查数量:主控项目全数检查,其中锚杆(索)抗拉试件宜为总数量的2%,且不少于2根,验收试件宜为总数量的3%,且不少于3根。

主控项目:必须符合验收标准规定,发现问题立即处理直至符合要求。

1. 锚杆(索)工程所用的原材料的品种、规格、质量必须符合设计要求。

检验方法:检查出厂合格证、试验报告。

2. 锚杆(索)的组装安放和注浆必须符合设计要求。

浆体强度必须符合设计要求。

施工单位每检验批取试样2组,每组试件不少于6块;监理单位见证检验或平行检验施工单位检查数量的30%或10%。

,且不少于1组。

检验方法:检查试块强度报告。

3. 锚杆(索)的注浆量及注浆压力必须符合设计要求。

检验方法:检查施工记录。

检查数量:施工单位全部检查。

监理单位见证检验30%。

4. 锚杆(索)的张拉值及锁定值必须符合设计要求。

检验方法:检查施工记录,观察。

检查数量施工单位全部检查。

监理单位见证检验30%。

5.锚杆(索)插入长度:必须符合设计要求。

允许偏差±30㎜。

检验方法:用钢尺量。

锚杆(索)抗拔力检验。

(省统表)锚杆(竖向锚索)钻孔施工记录

记录员: 专业 承包 施工 单位 检查 评定 结果 专业工长(施工员)签名 施工班组长签名 监理 (建设) 单位 评定 意见 项目专业质量检查员(签名): 专业监理工程师(签名): (建设单位项目专业技术负责人签名): 年 月 日

锚 杆 (土 钉) 钻 孔 施 工 记 录

GD2301029 单位(子单位)工程名称 总承包施工单位 专业承包施工单位 孔 体 检 查 成孔日期 钻孔编号 钻孔层号 孔直径 孔深度 孔倾角 入岩深度 锚固长度 自由长度 备注 成孔机械 项目负责人 项目负责人

记录员: 专业 承包 施工 单位 检查 评定 结果 专业工长(施工员)签名 施工班组长签名 监理 (建设) 单位 评定 意见 项目专业质量检查员(签名): 专业监理工程师(签名): (建设单位项目专业技术负责人签名): 年 月 日

锚 杆 (土 钉) 钻 孔 施 工 记 录

GD2301029 单位(子单位)工程名称 总承包施工单位 专业承包施工单位 孔 体 检 查 成孔日期 钻孔编号 钻孔层号 孔直径 孔深度 孔倾角 入岩深度 锚固长度 自由长度 备注 成孔机械 项目负责人 项目负责人 ZGZ-A型钻机

记录员: 专业 承包 施工 单位 检查 评定 结果 专业工长(施工员)签名 施工班组长签名 监理 (建设) 单位 评定 意见 项目专业质量检查员(签名): 专业监理工程师(签名): (建设单位项目专业技术负责人签名): 年 月 日

锚 杆 (土 钉) 钻 孔 施 工 记 录

GD2301029 单位(子单位)工程名称 总承包施工单位 专业承包施工单位 孔 体 检 查 成孔日期 钻孔编号 钻孔层号 孔直径 孔深度 孔倾角 入岩深度 锚固长度 自由长度 备注 成孔机械 项目负责人 项目负责人

记录员: 专业 承包 施工 单位 检查 评定 结果 专业工长(施工员)签名 施工班组长签名 监理 (建设) 单位 评定 意见 项目专业质量检查员(签名): 专业监理工程师(签名): (建设单位项目专业技术负责人签名): 年 月 日

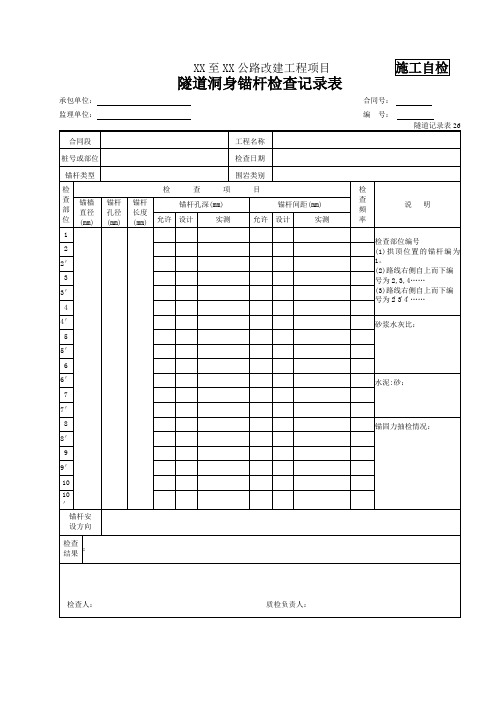

26 隧道洞身锚杆检查记录表

锚杆 孔径 (mm)

锚杆 长度 (mm)

围岩类别

检

查

项

目

锚杆孔深(mm)

锚杆间距(mm)

允许 设计

实测

允许 设计

实测

检

查 频

说明

率

检查部位编号 (1) 拱 顶 位 置 的 锚 杆 编 为 1。 (2)路线右侧自上而下编 号为 2,3,4…… (3)路线右侧自上而下编 号为 2'3'4'……

砂浆水灰比:

水泥:砂: 锚固力抽检情况:

现场监理: 专业监理:

省道 303 线映秀至卧龙公路恢复重建工程(调整)项目 监理抽检

隧道洞身锚杆检查记录表

承包单位: 监理单位:

合同段

பைடு நூலகம்

工程名称

合同号: 编 号:

隧道记录表 26

桩号或部位

检查日期

锚杆类型 检 查 锚樯 部 直径 位 (mm) 1 2 2' 3 3' 4 4' 5 5' 6 6' 7 7' 8 8' 9 9' 10 10 '

锚杆检验批质量验收记录

根据施工现场情况,基坑支护按照支护类型划分及施工段数划分为一个或若干个检验批 。

三、GB50202-2002规范摘要

表7.4.5 锚杆及土钉墙支护工程质量检验标准

项目 序号

检查项目

允许偏差或允许值

单位

数值

1 锚杆土钉长度 主控

项目 2 锚杆锁定力

mm

±30

设计要求

检查方法 用钢尺量 现场实测

1 锚杆或土钉位置

锚杆检验批质量验收记录

单位(子单位) 工程名称 施工单位

分包单位

施工依据

验收项目

1

主

控 项2

目

锚杆土钉长度 锚杆锁定力

1

锚杆或土钉位置

分部(子分

部)

工程名称 项目负责人

地基与基础/ 基坑支护

分项工程名称 检验批容量

01030901 001 锚杆

分包单位项目 负责人

验收依据

设计要求及 最小/实际 规范规定 抽样数量

检验批部位

锚杆检验批

《建筑地基基础工程施工质量验收 规范》GB 50202-2002

检查记录

检查结果

±30mm

/

mm

/

2

3

一 般4 项 目5

6

钻孔倾斜度 浆体强度 注浆量

土钉墙面厚度 墙体强度

±1°

/

设计要

求C

/

大于理论计

算浆量

/

±10mm

/

设计要

求C

/

/ /

施工单位 检查结果

mm

±100

用钢尺量

2 钻孔倾斜度

°

±1

测钻机倾角

3 浆体强度 一般

钻机检查记录

交底部门:编号:

工程名称

施工部位

#围护桩

技术交底内容:

1、测量组对围护桩中心施工放样完成后,交给现场技术员并督促现场拉设护桩保护桩位。

2、护筒埋设前,先根据护桩拉线检查中心桩是否偏离中心。若偏差超过2cm通知测量员重新放样。

3、护筒埋设完成后由现场值班技术员如下图量取实测数据,护筒偏差在5cm以内,否则重新埋设。

检查人:现场领工员:

施工班组负责人:ห้องสมุดไป่ตู้期:

旋挖钻钻杆垂直度检查记录表

部门:编号:

工程名称

施工部位

#围护桩

旋挖钻钻杆检查记录如下:

1、钻机型号:,钻杆长度:m。

2、顺基坑方向偏差(向东或向西)cm。

3、横基坑方向偏差(向南或向东)cm。

示意图如下:

检查:复核人:

施工班组负责人:日期:

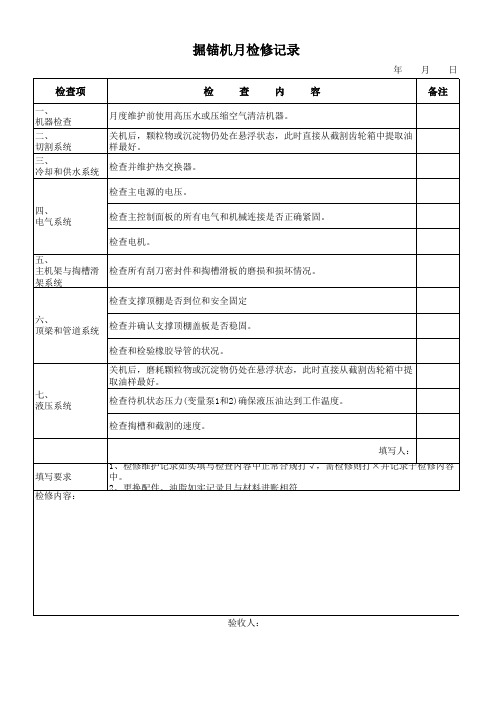

掘锚机检修记录

年月日

检查项

检

查

内

容

一、 机器检查

二、 切割系统

三、 冷却和供水系统

月度维护前使用高压水或压缩空气清洁机器。

关机后,颗粒物或沉淀物仍处在悬浮状态,此时直接从截割齿轮箱中提取油 样最好。

检查并维护热交换器。

备注

检查主电源的电压。

四、 电气系统

检查主控制面板的所有电气和机械连接是否正确紧刮刀密封件和掏槽滑板的磨损和损坏情况。 架系统

检查支撑顶棚是否到位和安全固定

六、 顶梁和管道系统

检查并确认支撑顶棚盖板是否稳固。

检查和检验橡胶导管的状况。

七、 液压系统

关机后,磨耗颗粒物或沉淀物仍处在悬浮状态,此时直接从截割齿轮箱中提 取油样最好。

检查待机状态压力(变量泵1和2)确保液压油达到工作温度。

检查掏槽和截割的速度。

填写要求 检修内容:

填写人:

1、检修维护记录如实填写检查内容中正常合规打√,需检修则打×并记录于检修内容 中。 2、更换配件、油脂如实记录且与材料进账相符

验收人:

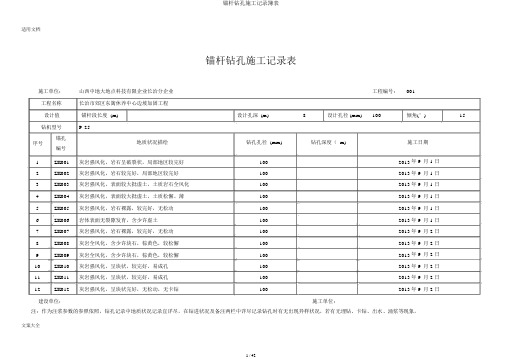

锚杆钻孔施工记录簿表

锚杆钻孔施工记录表施工单位:山西中地大地点科技有限企业长治分企业工程编号:001工程名称长治市郊区东篱休养中心边坡加固工程设计值锚杆段长度 (m)设计孔深 (m)8设计孔径 (mm)100倾角(°)15钻机型号P-25锚孔地质状况描绘钻孔孔径 (mm)钻孔深度( m)施工日期序号编号1ZK001灰岩强风化,岩石呈破裂状,局部地区较完好1002013年 9月 1 日2ZK002灰岩强风化,岩石较完好,局部地区较完好1002013年 9月 1 日3ZK003灰岩强风化,表面较大批虚土,土质岩石全风化1002013年 9月 1 日4ZK004灰岩强风化,表面较大批虚土,土质松懈、薄1002013年 9月 1 日5ZK005灰岩强风化,岩石裸露,较完好,无松动1002013年 9月 1 日6ZK006岩体表面无裂隙发育,含少许虚土1002013年 9月 1 日7ZK007灰岩强风化,岩石裸露,较完好,无松动1002013年 9月 2 日8ZK008灰岩全风化,含少许块石,棕黄色,较松懈1002013年 9月 2 日9ZK009灰岩全风化,含少许块石,棕黄色,较松懈1002013年 9月 2 日10ZK010灰岩强风化,呈块状,较完好,易成孔1002013年 9月 2 日11ZK011灰岩强风化,呈块状,较完好,易成孔1002013年 9月 2 日12ZK012灰岩强风化,呈块状完好,无松动,无卡钻1002013年 9月 2 日建设单位:施工单位:注:作为注浆参数的参照依照,钻孔记录中地质状况记录宜详尽,在钻进状况及备注两栏中详尽记录钻孔时有无出现异样状况,若有无埋钻、卡钻、出水、涌浆等现象,以及相应办理举措,同时记录成孔的圆顺、圆滑程度。

锚杆钻孔施工记录表施工单位:山西中地大地点科技有限企业长治分企业工程编号:002工程名称长治市郊区东篱休养中心边坡加固工程设计值锚杆段长度设计孔深 (m)8设计孔径 (mm)100倾角(°)15钻机型号P-25锚孔地质状况描绘钻孔孔径 (mm)钻孔深度( m)施工日期序号编号13ZK013泥灰岩全风化,岩石呈泥土状,局部含块石,较易成孔1002013年 9月 2 日14ZK014泥灰岩全风化,岩石呈泥状,少许碎石,较易成孔1002013年 9月 2 日15ZK015泥灰岩全风化,强风化岩石呈块状,易成孔1002013年 9月 3 日16ZK016泥灰岩全风化,岩石呈泥土状,少许碎石,较易成孔1002013年 9月 3 日17ZK017泥灰岩全风化,岩石呈泥土状,少许碎石,较易成孔1002013年 9月 3 日18ZK018泥灰岩强风化,岩石完好,易成孔1002013年 9月 3 日19ZK019泥灰岩强风化,岩石完好,易成孔1002013年 9月 3 日20ZK020泥灰岩强风化,岩石易破裂,较易成孔1002013年 9月 3 日21ZK021泥灰岩强风化,岩石易破裂,较易成孔1002013年 9月 3 日22ZK022泥灰岩强风化,岩石易破裂,较易成孔1002013年 9月 3 日23ZK023泥灰岩强风化,岩石较完好,较易成孔1002013年 9月 4 日适用文档24ZK024 泥灰岩强风化,岩石呈块状,易成孔1002013年9月4日建设单位:施工单位:注:作为注浆参数的参照依照,钻孔记录中地质状况记录宜详尽,在钻进状况及备注两栏中详尽记录钻孔时有无出现异样状况,若有无埋钻、卡钻、出水、涌浆等现象,以及相应办理举措,同时记录成孔的圆顺、圆滑程度。

冲击钻机检查维护记录表

规格型号管理号码施工单位检查日期序号检验结果备注(不合格原因)1主体结构2斜撑3卷扬机4钢丝绳5液压部位及路基箱使用

6

电气系统施工机械自检记录表(月检)

机械名称

冲击钻机施工工地

工作压力符合设计要求,液压元件工作正常,接头坚固无漏油,有过滤器,地耐力差情况下正确使用路基箱及钢板元件接触良好,接头牢固,所有电器及电机及防护

罩,绝缘良好,有接地线,工作装置上电缆要固定,

晚间工作有照明设备,有另位、过流、失压、保护,

有漏电保护器存在问题纠正措施:

被检查人/日期 检查人/日期纠正措施完成情况:

被检查人/日期:纠正措施完成验证:

检查人/日期:检查项目及内容(合格√,不合格×)

主要结构无弯曲变形,焊缝无裂纹、脱焊等缺陷,各

连接接件、紧固件牢固可靠,轴承转动灵活,润滑良好,各转动部件运转灵活可靠,行走制动牢靠,脱离彻底,轨道式桩机装有夹轨器,轨道二端有限位装置

、有超高限位装置

伸缩转动部分要灵活,球头要转动灵活,润滑良好

离心器、制动器工作灵活可靠,各部件坚固、润滑良

好,减速机构运转平稳、无异响,联轴器无裂纹或严重磨损,齿轮皮带等有防护罩、有限位、限速、限载

装置

使用符合要求,末端固定牢靠,绳卡数量、规格符合

要求,绳卡坚固良好、无断股、轧扁和绳芯外露,无

严重锈蚀,缆风绳紧固良好。

隧道洞身锚杆检查记录表

项

目

锚杆

锚杆孔深(mm)

ቤተ መጻሕፍቲ ባይዱ

长度

(mm) 允许 设计

实测

锚杆间距(mm)

允许 设计

实测

检查 结果

:

施工自检

合同号: 编 号:

隧道记录表 26

检

查 频

说明

率

检查部位编号 (1) 拱 顶 位 置 的 锚 杆 编 为 1。 (2)路线右侧自上而下编 号为 2,3,4…… (3)路线右侧自上而下编 号为 2'3'4'……

砂浆水灰比:

水泥:砂: 锚固力抽检情况:

检查人:

质检负责人:

承包单位: 监理单位:

XX 至 XX 公路改建工程项目

隧道洞身锚杆检查记录表

合同段

工程名称

桩号或部位

检查日期

锚杆类型 检 查 锚樯 部 直径 位 (mm) 1 2 2' 3 3' 4 4' 5 5' 6 6' 7 7' 8 8' 9 9' 10 10 '

锚杆安 设方向

锚杆 孔径 (mm)

围岩类别

检

查

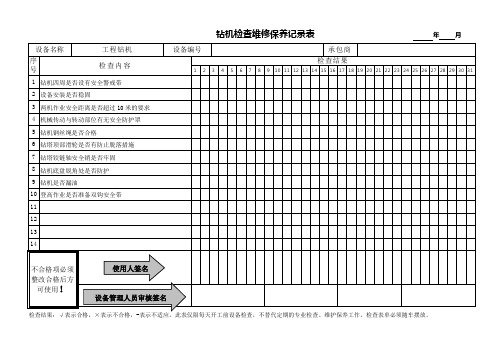

钻机检查维修保养记录表

钻机钢丝绳是否合格

6

钻塔顶部滑轮是否有防止脱落措施

7

钻塔铰链轴安全销是否牢固

8

钻机底盘锐角处是否防护

9钻机是否漏油源自10登高作业是否准备双钩安全带

11

12

13

14

不合格项必须

整改合格后方可使用!

检查结果:√表示合格,×表示不合格,-表示不适应。此表仅限每天开工前设备检查,不替代定期的专业检查、维护保养工作。检查表单必须随车摆放。

钻机检查维修保养记录表年月

设备名称

工程钻机

设备编号

承包商

序号

检查内容

检查结果

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30

31

1

钻机四周是否设有安全警戒带

2

设备安装是否稳固

3

两机作业安全距离是否超过10米的要求

4

机械传动与转动部位有无安全防护罩

煤矿机电设备检查维修记录

xxx煤矿

(主提升绞车)

设备检查维修保养记录.

xxx煤矿机电设备检查、维修、保养记录

.

.

xxx煤矿

(空压机)

设备检查维修保养记录

xxx煤矿机电设备检查、维修、保养记录日期:年月日

.

.

xxx煤矿

(架空乘人装置)设备检查维修保养记录

xxx煤矿机电设备检查、维修、保养记录日期:年月日

.

.

.

xxx煤矿

(乳化液压泵站)

设备检查维修保养记录

xxx煤矿机电设备检查、维修、保养记录日期:年月日

.

.

.

xxx煤矿

(电机车)

设备检查维修保养记录.

xxx煤矿机电设备检查、维修、保养记录日期:年月日

.

.

xxx煤矿

(刮板运输机)

设备检查维修保养记录.

xxx煤矿机电设备检查、维修、保养记录日期:年月日

.

.

.。

对气动锚索钻机(锚杆机)常见故障的分析与维护

由于 该 设 备 比 较 笨 重 . 炮 前 移 动 的距 离短 , 放 点 距 离 放 炮 点 比 较 放 存 4 结束 语 近 , 成 放 炮 时 崩 坏 机体 的漏 气 ; 施 工 钻 时 , 度 过 大 形 成 某 一 而造 在 L 角 为 了充 分 发 挥 气 动 锚 索 钻 机 本身 的优 点 , 们 一 定 要 严 格 按 照 操 我 侧 面磨 损 多 . 能 造 成 缸体 内侧 漏 气 。 也 作 规 程 作 业 , 到 所 有 通 气 、 水 管路 在 对 接 之 前 要 冲 洗 干 净 , 保清 做 通 确 24 使 用 不 当 造成 的损 坏 : . 防止 岩 尘 、 物 进 入 , 按 标 志 牌 所 示 联 接 气 路 、 路 , 气 之前 杂 并 水 供 该 钻 机 是 齿 轮 式 气 动 马 达 , 劲 且 有 力 输 出扭 矩 大 , 操 作 上 难 洁度 , 强 在

则. 由管 理 部 门 对 使 用 单 位 的 管 理 人 员 、 作 人 员 和 维 护 人 员 进 行 严 操

格 的考 核 。

2 针 对 以 上五 个 方 面 的 问题 作 如 下 分 析

21 人 为 的 损坏 : .

3 3

加 强 岗位 责 任 制 管 理 , 班 有 指 定 人 员 对 其 进 行 检 查 验 收 , 造 每 对

业 。 23 机 体 的 漏气 : . . 关 调 减 使 由于 工作 环 境 环 差 , 体 伸 出部 分 接 触 煤 屑 、 尘 、 子 等 机 会 多 37 钻 孔 深 度 到 位 后 . 闭气 腿 进 气 , 小 出水 量 , 慢 钻 杆 转 速 , 缸 岩 沙 机 子 靠 重 力 平 稳地 带 着 钻 杆 回落 。 又 不 能及 时 的用 水 冲洗 .密 封 部 位 经 过 磨 损 有 间 隙 后 而 造 成 的 漏 气 ;

掘锚一体机检修记录

锚护部

两侧锚杆机紧固件无松动、行走链条的涨紧程度合适、卡盘卡瓦及夹持器卡瓦磨损程度不超限

29

两侧锚杆钻机液压马达有无异响、钻杆接头处无渗漏水、钻杆接头无损坏或松动

30

两侧锚杆钻机油缸有无磕碰、变形;销轴有无松脱、变形;滑道表面有无磕碰、卡阻;链条倍速机构无松动、断裂

31

喷雾冷却系统

清洗过滤器内的脏物,清洗堵塞的喷嘴

掘锚一体机检修计录(年检-3000小时)

序号

检修部位

检修项目及标准

状态

是否存在问题?处理情况

1

截割部、伸缩部

分解截割臂检查内部

2

行走部

分解行走部减速器检查内部

检修人员签字: 司机签字: 跟班队长签字: 日期及班次:

备注:每班检修员及当班掘进机司机必须在开机前检修完毕,并做好记录。若检查项正常,可在状态栏打“√”;若检查项存在问题打“×”,并在处理情况一栏进行记录。设备管理科对检修记录进行检查,对检修记录不完整的有考核权。

8

检查轴承的油量

9

本体部

回转轴承紧固螺栓有无松动现象

10

机架的紧固螺栓有无松动现象

11

向回转轴承加注黄干油

12

一运部

检查主动链轮的磨损情况

13

检查溜槽底板的磨损及修补

14

检查链条及刮板的磨损

15

检查从动轮并加油

16

二运部

托辊及滚筒、完好、转动灵活、牢固平整

掘锚一体机检修记录(月检-250小时)

序号

检修部位

检修项目及标准

状态

是否存在问题?处理情况

1

截割部、伸缩部

修补截割头的耐磨焊道

2

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

检查导轨的磨损,检查滑轮组轴承的磨损,检查软管导轮轴承的磨损,检查张紧衬套紧度(扭矩17NM),软管有无刮磨。

每日

DCS18系统及操作台

清洁遥控器、阀组及钻机系统,检查操作台轨道及移动情况,检查电控润滑系统油箱的油位及脉冲次数,检查液压油箱的油位及补油量。

钻孔时检查液压油的油温、系统压力、泄露、回油滤清器状况是否堵塞,检查清洁水过滤器。

清洁钻机:每天检查钻头、钻杆、连接套、钎尾、储能器压力,每天检查气和润滑油的排放。掘进时钻杆及钻头更换情况。

每日

每周润滑齿轮、每周按规定拧紧全部螺纹连接。

每周

推进器

清洁推进器,伸缩滑动表面涂齿轮油,清洁检查钻杆自动接杆功能:

每日

每周油脂EP2润滑软管、前滑轮。紧固螺栓。检查牵引索及回拉索的磨损和张紧,检查钻机夹钎器套管的磨损,允许5---10mm。检查橡胶缓冲块磨损,检查软管张紧/磨损,检查凿岩机托架夹板磨损及损坏,检查液压油缸的泄露,检查限位开关

每日

1#液压站补油_____L

2#液压站补油_____L

检查液压油箱呼吸滤清器,空压机油位,清洁空压机空气滤清器、检查水泵、液压油冷却器。

电气系统功能测试,测试后复位。

油脂润滑操作平台轨道滚轮,检查油缸保护情况

每日

环形梁

每天清洁环形梁导轨及主梁两侧移动导轨,检查环形架前后移动、钻机上下、旋转、摆动情况。检查油缸的保护,液压油管有无泄露。

每日

PE2油脂润滑环形架前后移动、钻机上下、旋转、摆动的活动处。检查旋转马达减速器油位,检查环形轨道齿轮情况;检查旋转移动定位轮及衬板磨损情况;检查系统高压回路的压力,必要时调整。检查各部位螺栓并用扭力扳手按规定扭矩紧固。检查液压油缸、马达工作情况。检查液压系统、水系统的接头,检查管路有无泄露,软管有无损坏。检查环形架的承载件有无裂缝、损坏。

检查橡胶缓冲块磨损检查软管张紧磨损检查凿岩机托架夹板磨损及损坏检查液压油缸的泄露检查限位开关每日检查导轨的磨损检查滑轮组轴承的磨损检查软管导轮轴承的磨损检查张紧衬套紧度扭矩17nm软管有无刮磨

锚杆钻机系统检查与维护记录表

日期:年月日星期编号:TBM-钻机-

项目

检查及维护内容及设备状况

周期

完成情况

钻机COP1838

钢拱架安装器

每天检查清洁旋转机构、夹具、张紧机构。每次使用后润滑。

每日

1#钻机计时H 2#钻机计时H 3#钻机计时H 4#钻机计时H

注意事项

掘进期间遗留问题处理情况

维护人员

注意:容、故障处理、遗留问题及注意事项